尼龙电镀前处理工艺

电镀前处理工艺

电镀前处理工艺的内容镀前〔后)处理镀前(后)处理工艺包括表面整理、除油、浸蚀。

表面整理一般分为的磨光、抛光、滚光、刷光、喷砂处理等。

磨光是为了提高零件的表面平整度,除去零件的表面宏观缺陷、腐蚀痕、划痕、毛刺、焊缝、砂眼、气泡等,用以提高电镀质量。

磨光适用于一切金属材料的镀前处理,磨光的效果取决于磨料、磨光轮的刚性和轮子的旋转速度。

磨光前的零件、尤其是机械加工的零件应符合工艺规程要求,必要时可按标准样板检查,磨光前的酸浸蚀不允许有残留氧化皮、过腐蚀、变形、螺纹损伤等。

抛光一般用于镀后处理,也叫用于表面粗糙度要求较高的零件的镀前处理,使制品获得装饰性外观,提高制品的耐蚀性。

抛光般在抛光机上进行。

滚光适用于大批量小零件的处理,可全部或部分替代镀前磨光、抛光、刷光工序,滚光效果与滚筒的形状、尺寸、转速、滚筒中磨料及溶液性质、零件种类及形状有关。

刷光是用金属丝轮或金属丝刷在刷光机上或用手工进行刷光的一种表面整理过程,它可全部或部分替代滚光处理。

喷砂是为除去零件表面的毛刺、氧化皮、铸件表面上的熔渣等杂质、焊渣等。

喷砂的效果取决于砂粒的粒度和压缩空气的压力的大小。

除油工艺包括机械除油、溶剂除油、化学除油、电解除油、是为了除去零件表面的油污,以保证镀层与基体的附着强度。

机械除油一般采用滚简除油和擦拭除油。

滚筒除油适用于小件大批量除油,擦拭除油适用于大型复杂件的除油。

溶剂除油是将零件浸于有机溶剂(或蒸汽)中,使油污溶于溶剂中。

常用的有机溶剂有煤油、汽油、苯类、酮类及某些氯化烷烃、烯烃等。

溶剂除油适应于所有金属零件的除油,特别适应于粉末冶金零件如轴瓦等。

化学除油是利用碱液的皂化作用和表面活性剂的乳化作用除去零件表面油污的过程,适用于所有零件.化学除油的效果取决于除油液的碱度和表面活性刘的乳化性能。

电化学除油是将零件挂在碱性电解液的阴极或阳极上,利用电化学极化作用及电极表面析出气体对油膜的撕裂作用和气泡的机械搅拌作用除去零件表面油污的过程。

电镀前处理工艺【解析】

电镀前处理工艺流程

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

镀前处理大致包括以下基本内容:除油、除锈、除氧化皮、浸蚀、酸洗、活化、磨光、抛光、滚光、喷砂、局部绝缘、清洗、预热以及加辅助电极和装挂等。

不同金属基体零件要用不同的的镀前处理方法,电镀的前处理常用的方法有以下三种:

1机械法

采用机械设备,磨削,清除制品表面明显的缺陷,如毛刺、氧化皮、焊接残渣等。

机械方法包括磨光、抛光、滚光、喷砂等。

2化学法

依靠化学作用除去油污或氧化物。

如在碱性溶液或有机溶剂中除油,在酸性溶液中侵蚀等。

3电化学法

用电化学方法强化化学除油和侵蚀过程,有时也用于弱侵蚀

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

电镀前处理工艺流程

电镀前处理工艺流程电镀前处理工艺流程是指在进行电镀之前对工件进行处理,以保证电镀的质量和效果。

下面是一份常见的电镀前处理工艺流程:1. 清洗(Cleaning):将工件放入清洗槽中,使用碱性或酸性清洗剂清洗表面的油脂、污渍和其他杂质。

清洗槽中可以加热或超声波来增加清洁效果。

2. 酸洗(Acid Pickling):将工件放入酸洗槽中,使用酸性溶液(如硫酸或盐酸)进行酸洗,目的是去除表面的氧化物、锈蚀物和其他有害物质,以提高镀层的附着力。

3. 防酸处理(Acid Resistant Treatment):将工件浸入防酸液中,例如磷酸或硼酸液体,目的是形成一个防止酸洗液对工件表面的继续侵蚀和氧化的保护层。

4. 水冲洗(Water Rinsing):将工件从酸洗槽中取出,通过水冲洗去除残留的酸洗液和防酸液,以防止其对后续工艺造成不良影响。

5. 除油(Degreasing):将工件放入除油槽中,使用有机溶剂或碱性溶液去除表面的油脂和其他有机物,以提高电镀的附着力和均匀性。

6. 再水冲洗(Water Rinsing):将工件从除油槽中取出,通过水冲洗去除残留的溶剂或碱性溶液,以防止其对后续工艺造成不良影响。

7. 预光(Pre-polishing):将工件放入预光槽中,使用研磨材料或预光剂进行预光处理,以去除表面的凹陷、细微划痕和氧化物,以改善镀层的外观和质量。

8. 再次水冲洗(Water Rinsing):将工件从预光槽中取出,通过水冲洗去除残留的研磨材料或预光剂,以防止其对后续工艺造成不良影响。

9. 碱洗(Alkaline Cleaning):将工件放入碱洗槽中,使用碱性溶液进行碱洗,目的是去除预光过程中生成的氧化物和其他杂质,以提高电镀的质量和光亮度。

10. 最后水冲洗(Final Water Rinsing):将工件从碱洗槽中取出,通过水冲洗去除残留的碱洗液和其他杂质,以确保工件表面干净无污染。

以上是一份常见的电镀前处理工艺流程,其中细节还可以根据具体的工件和要求进行调整。

电镀前处理工艺流程

电镀前处理工艺流程

《电镀前处理工艺流程》

电镀前处理工艺流程是指在进行电镀之前,对待处理物体进行一系列的预处理工艺,以确保电镀涂层的附着力、光洁度和耐腐蚀性。

电镀前处理工艺流程通常包括以下几个步骤:

1. 清洗:将待处理物体浸泡在清洗液中,去除表面的油污、灰尘和其他污染物质。

清洗液通常是碱性或酸性的溶液,能有效去除表面污染物,并为后续处理步骤做好准备。

2. 酸洗:将清洗后的物体浸泡在酸性溶液中,去除表面的氧化层和锈蚀物质,提高金属表面的活性。

酸洗可以使用硫酸、盐酸或其他酸性溶液,根据待处理物体的材质和表面情况选择合适的酸洗液。

3. 除油和去污:采用机械除油或化学去污的方法,进一步去除表面的油污和残留的污染物。

这一步骤可以使用溶剂、碱性液体或高压喷洗等方法,确保物体表面完全干净。

4. 钝化处理:对金属表面进行钝化处理,使其在电镀过程中形成致密的氧化膜,提高电镀层的附着力和耐腐蚀性。

钝化处理可以使用铬酸、磷酸或其他化学品,根据不同金属材质选择合适的钝化方法和液体。

5. 上助剂:在进行电镀之前,有时需要在物体表面涂覆一层助剂,以提高电镀层的均匀性和光泽度。

助剂可以是特殊的化学

物质或表面活性剂,使电镀液更容易附着在物体表面,提高电镀质量。

电镀前处理工艺流程的每一步都十分重要,它们共同确保了电镀涂层的质量和性能。

只有经过严格的预处理工艺,才能获得均匀、光亮、耐腐蚀的电镀涂层,满足不同行业对金属制品质量和外观的要求。

电镀前处理 电镀工艺学

表面处理的新成就

浸蚀除油除锈一步法 超声波除油 超声波浸蚀 低温高效清洗剂除油

制定表面处理的工艺流程的原则

1.金属表面零件沾附大量油污,且锈蚀严重时在 浸蚀之前必须进行粗荒除油。

2.除油后先热水洗,再冷水洗 3.浸蚀后用两道冷水洗

4.零件粘附矿物油和抛光膏时,最好先用有机 溶剂除油,除油后零件进行干燥。

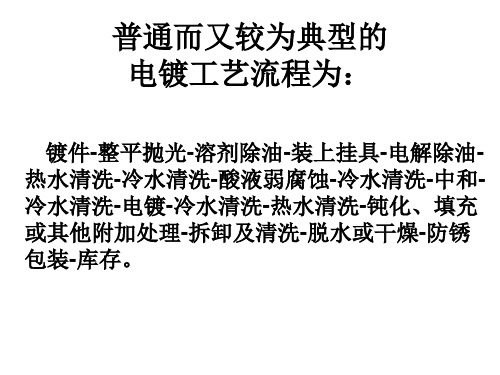

普通而又较为典型的 电镀工艺流程为:

镀件-整平抛光-溶剂除油-装上挂具-电解除油热水清洗-冷水清洗-酸液弱腐蚀-冷水清洗-中和冷水清洗-电镀-冷水清洗-热水清洗-钝化、填充 或其他附加处理-拆卸及清洗-脱水或干燥-防锈 包装-库存。

镀前准备工作所包括的内容

机械整平 抛光 除油 浸蚀 弱浸蚀 水洗

热水洗、冷水洗、喷淋清洗、逆流漂洗、超声波清洗

化学弱浸蚀:

• 剥离工件表面的加工变形层 • 弱浸蚀溶液较稀,不会破坏零件表面的光洁度 • 时间较酸洗短:几秒至1分钟 • 缓蚀剂 • 室温,对于钢铁件来说多用3-5%盐酸或硫酸

水溶液进行

各种材质的弱浸蚀工艺

电解弱浸蚀 • 采用阳极弱浸蚀 • 酸液浓度更低,一般为1-3%硫酸溶液 • 阳极工作电流密度一般取5-10A/dm2

机械整平

• 喷砂、喷丸 • 磨光 • 机械抛光 • 滚光

• 振动光饰 • 离心滚光 • 旋转光饰

• 刷光

抛光

• 化学抛光 • 电解抛光

除油

• 机械除油

(手工擦拭除油、 粗荒除油)

• 有机溶剂 除油

• 化学除油

(表面活性剂除油)

• 电解除油 • 滚筒机械

除油

• 高温(低 温)除油

• 超声波除 油

浸蚀

➢有机酸

• 柠檬酸 • 酒石酸 • 甲酸 • 醋酸 • 草酸 • 氨基磺酸

电镀前处理工艺概述以及配方

电镀前处理工艺概述以及配方1前处理的定义一般前处理过程为,研磨预备洗净水洗电解脱酯水洗酸浸及活性化水中和水洗电镀。

1.1前处理的目的前处理的目的是为了得到良好的镀层,由于镀件在制造、加工搬运、保存期间会有油酯、氧化物锈皮、氢氧化物、灰尘等污物附着于镀件表面上,若不去除这些污物而进行电镀将得不到良好的镀层。

镀•件品质,前处理占很重要的地位。

1.2前处理不良所造成之镀层缺陷前处理不良所造成之镀层缺陷,有下列几项:(1)剥离,(2)气胀,(3)污点,(4)光泽不均,(5)凹凸不平,(7)小孔(8)降低耐蚀性,(9)脆化。

电镀之不良,前处理占很大的原因。

1.3污物的种类污物的种类,可分为有机物及无机物。

有机物污物主要是动物性油酯,植物性油酯及矿物性油酯,无机物污物是金属氧化物、盐类、尘埃、及砂土。

另外由有机物和无机物污物之物如研磨屑、研磨材料。

动物性及植物性油酯可被化缄剂皂去除。

矿物性油污无法被缄剂皂去除需用三菉乙烯、汽油、石油溶剂乳化剂等去除。

无机物污物可被酸或缄溶解,利用酸、缄浸渍、化学或电解方法去除及机械研磨方法去除。

无机、有机混合污物,去除较困难,除了利用化学方法,亦须用电解,机械研磨等方法联合应用去除。

1.4电镀前处理去除的典型污物(1)润滑油(6)淬火残留物(2)切削油(7)热处理盐(3)研磨油(8)热处理盐(4)热斑(9)污迹(5)锈及腐蚀物(10)油漆及油墨1.5表面清洁测定表面清洁度测定,在工场最实用的方法是用水冲(water-beaktest),检查表面水是否均匀润湿,如果是均匀润湿则为清洁表面,反之则不清洁。

其它方法有,Nielsonmethod,Atomizertest,Fluoresentmethod,weightofresidualsoil,wip-ingmethod,residualpatlernmethod及Radioisotopetracertechnique。

1.6选择清洁方法及清洁材料之影响因素其影响因素有:(1)被清洁表面之特性(9)清洁剂的温度(2)被去除污物之特性(10)应用时间(3)清洁要求程度(11)经验(4)应用的方法(12)搅拌次数(5)水质(13)污染的程度(6)手续、另件、设备人员的安全(14)下一步处理(7)成本(15)废物之处理(8)清洁剂的浓度4镀铬之影响因素(l)CrO3浓度与导电度关系(2)温度兴导电度之关系(3)CrO3浓度与电流效率之关系(4)硫酸浓度之影响:浓度低时,低电流密度下电流效率高,反之电流效率低‥(5)三价铬的影响 1.三价铬很少时,沉积速率减媛。

电镀前处理工艺

电镀前处理:除油与浸蚀

表面预处理是电镀工艺流程中一个重要的部分,有助于 提供镀层与随后镀层良好的结合力,并且影响镀层质量 和其它性能应注意的是,一个镀件的预处理工艺是一个 综合的工艺(也就是说,每一步取决于前面一步,也影响

着后面一步),因而,最好将这一工艺过程视作一整体考

虑,而不是仅仅考虑每一单独的工序。

浸蚀/酸洗:

功用:

中和碱 除去轻微氧化膜 (包括阳极电解除油期间形成的氧化膜) 微蚀表面

活化表面

改善结合力

除去氧化皮

浸蚀/酸洗 -应用:

•硫酸(H2SO4)广泛用于各种金属, 含铅金属或铜合金 (如含黄铜)不能采取硫酸浸蚀,因为会形成不溶性的硫 酸铅,造成结合力差,镀层起泡或有孔隙 •盐酸(HCl),是另一种广泛使用的酸洗液,常用在全力 除去氧化皮 •硝酸(HNO3)常用于酸洗厚氧化铜或氧化皮,铝合金去 挂灰 •一些新型专利酸盐含或不含氟和表面活性剂,常用于 去除硅酸膜和活化表面

•其它,如有机酸和混合酸洗液

电解浸蚀:

酸洗中施加电流可以和增强对金属表面的作用,溶液浓 度范围宽广, 使用阳极电解或阴极电解取决于所需的结 果。

•其它敏感金属如锌、锡、铅合金和黄铜适合 采用含缓蚀剂的中等碱性的除油剂, 操作温度 通常为70-80 ℃

电解除油:

电解除油通常是除油工艺中的最后一步。但 是,某些工艺不能使用电解除油,而是采用

已讨论的其它合适的除油方法。这些工艺包

括硬铬电镀,化学镀工艺,阳极化,磷化/钝

化和铝上电镀工艺。但是,应认识到,电解

分散剂

表面活性剂覆盖

除油剂如何工作:

植物油

皂化剂

可溶性肥皂

除油剂如何工作:

矿物油

尼龙电镀

目前,塑料电镀正在经历前所未有的变化。

传统的装饰性塑料电镀基材一般都是ABS与ABS/PC。

近来,一种新型的装饰性和功能性塑料电镀基材正进入市场。

之前,ABS与ABS/PC占塑料电镀市场的95%;而如今,其使用比例已经下降到85%。

在汽车与其他领域将重量减少与能源节省作为关键性因素考虑的驱使下,人们为寻找具有特殊性能的新型材料而扩大了聚合物的使用种类。

随着新材料的发展,塑料供应商及电镀厂必须共同开发出一套新的体系与方法,以确保新基材的电镀品质与ABS基材一样。

本文着重探讨尼龙(PA)基材电镀前处理工艺,以便获得高品质的尼龙电镀质量。

近年来,尼龙作为一种塑料基材已被广泛应用于工业。

作为一种热塑性塑料,尼龙很容易在液态下被加工,在-30~110 0C温度范围内具有良好的稳定性。

此外,它还具有优异的耐热、高冲击强度,弹性变形小,耐摩擦和减震等性能,而低的熔融黏度使其易加工成型。

总而言之,尼龙不但重量轻、制造成本低,而且还具有优异的物理性能。

各种各样的尼龙塑料如PA6、PAll、PAl2和PA66等,可根据极性氨基的数量识别。

此特性是区分尼龙塑料与ABS、ABS/PC塑料的依据。

尼龙塑料电镀前处理如使用铬酸粗化,会对氨基有些影响,得不到预期的良好装饰性效果。

因此,在尼龙电镀之前,需要考虑两个重要的影响因素:一是注塑不同特性的尼龙塑料时,会添加不同的填充料(如矿纤、玻璃纤维等),以增强塑料的机械强度、硬度等性能;二是不同的注塑条件。

以上两种因素均对尼龙塑料电镀成功与否产生重大影响。

根据上述对尼龙塑料的介绍可知,不可能有一种通用的前处理工艺适用于每种类型的尼龙塑料。

因此,将前处理工序与尼龙塑料的类型相配合,显得非常重要。

本文介绍的前处理工艺适用于Toyob0 777-02、Durethan BM 240和Minlon73M40等型号的尼龙塑料。

对于其他型号的尼龙塑料,则须再作调整。

在此,不作详细讨论。

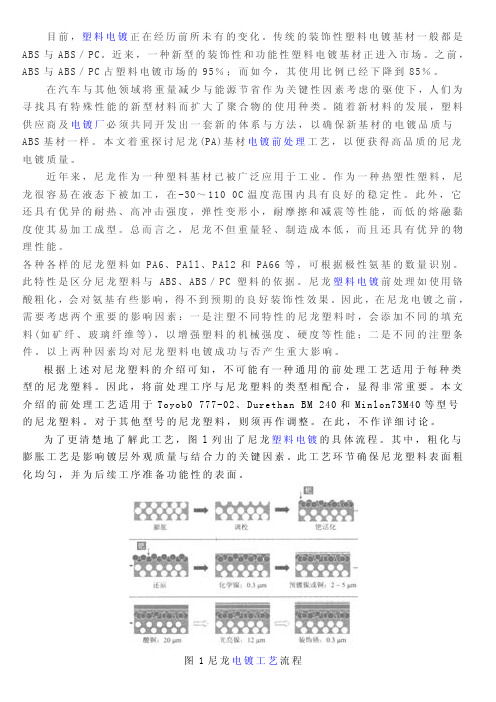

为了更清楚地了解此工艺,图l列出了尼龙塑料电镀的具体流程。

电镀前处理工艺流程ppt课件

使用合适的碱液,如氢氧化钠、氢氧化钾等,将基材表面的 油污和氧化皮去除干净。与酸液浸蚀相比,碱液浸蚀更容易 将油污和氧化皮去除干净,但需要注意控制溶液的浓度和时 间。

电解抛光

溶液组成

电解抛光溶液由硫酸、硝酸钠、 蒸馏水等组成。其中硫酸作为导 电剂,硝酸钠作为氧化剂,蒸馏 水用于调节溶液的浓度和温度。

除油溶液

一般选用硫酸、磷酸、磷酸盐等作为除油溶液, 可根据不同材质和油污类型进行选择。

电解除油

工艺流程

将电解除油槽中加入电解液,将基材 放入槽中,使电解液充分浸渍基材表 面,然后多次清洗,直至基材表面无 油污为止。

电解液

一般选用三氯化铁、氢氧化钠等作为 电解液,可根据不同材质和油污类型 进行选择。

碱浸蚀

适用于去除油污

碱液可以吸附基材表面的油污,通过搅拌和静置,可以彻底去除 基材表面的油污。

操作复杂

需要加入适量的表面活性剂等助剂,以提高去油效果,操作相对 复杂。

缺点

碱液会对基材表面产生腐蚀作用,使用时需要注意控制浓度和时 间。

THANKS

感谢观看

去除氧化皮

氧化皮会影响电镀层的附 着力和质量,导致电镀层 出现麻点、气泡等质量问 题。

增强镀层附着力

基材表面处理

通过预处理,使基材表面变得更 加光滑、洁净,增加镀层的附着

力。

增加化学键合力

通过化学反应,使镀层与基材表面 形成化学键合力,增加镀层的附着 力。

增加物理吸附力

通过物理吸附力,使镀层与基材表 面吸附结合,增加镀层的附着力。

除油

• 化学除油:使用合适的化学除油剂,通过化学反应将基材表面的油污去除干净。常用的除油剂有肥皂水、洗衣粉水等。物 理除油:使用超声波清洗机、喷枪等设备将基材表面上的油污去除干净。

电镀前处理流程

电镀前处理流程1. 清洗清洗是电镀前处理的第一步,其目的是去除材料表面的油脂、灰尘和其他杂质。

常见的清洗方法包括物理清洗和化学清洗。

物理清洗通常使用高压水或溶剂进行,而化学清洗则使用酸碱溶液来去除表面的污垢。

2. 酸洗酸洗是为了去除材料表面的氧化层和锈蚀物,提高电镀层的附着力。

酸洗一般使用酸性溶液,常见的酸洗剂有硫酸、盐酸等。

在酸洗过程中,需要控制酸洗液的温度、浓度和酸洗时间,以确保酸洗效果的稳定和一致。

3. 碱洗碱洗是为了中和酸洗后残留在材料表面的酸性物质,并去除酸洗过程中产生的氢气。

碱洗一般使用碱性溶液,常见的碱洗剂有氢氧化钠、氢氧化钾等。

在碱洗过程中,需要控制碱洗液的浓度和碱洗时间,以确保碱洗效果的稳定和彻底。

4. 酸洗酸洗的目的是去除碱洗后残留在材料表面的碱性物质,并进一步提高电镀层的附着力。

酸洗的方法和酸洗工艺参数与第二步酸洗相似,但酸洗剂的种类和浓度可能有所不同。

5. 除油除油是为了去除材料表面的油脂,以使电镀层与基材直接接触,提高附着力。

除油可以通过溶剂清洗、热水清洗或使用去油剂等方法进行。

除油过程中,需要注意选择合适的除油剂和清洗方法,以确保除油效果的彻底和稳定。

6. 磷化磷化是为了增加材料表面的粗糙度,提高电镀层与基材之间的机械锚固力。

磷化一般使用磷酸盐溶液进行,通过在材料表面形成磷酸盐层来增加表面粗糙度。

磷化工艺参数需要根据材料的类型和要求进行调整,以确保磷化层的均匀和稳定。

7. 洗净洗净是为了去除处理过程中残留在材料表面的化学药剂和其他杂质。

洗净一般使用流动水或稀释溶剂进行,需要保证洗净液的流速和温度适宜,以确保洗净效果的彻底和稳定。

8. 预处理预处理是为了进一步改善电镀层的质量和附着力。

常见的预处理方法有活化和敏化处理。

活化处理是利用酸性或碱性溶液处理材料表面,以提高电镀层的结晶度和致密性。

敏化处理是在活化处理之后,使用敏化剂处理材料表面,以提高电镀层的附着力和耐腐蚀性。

电镀前处理作业指导书

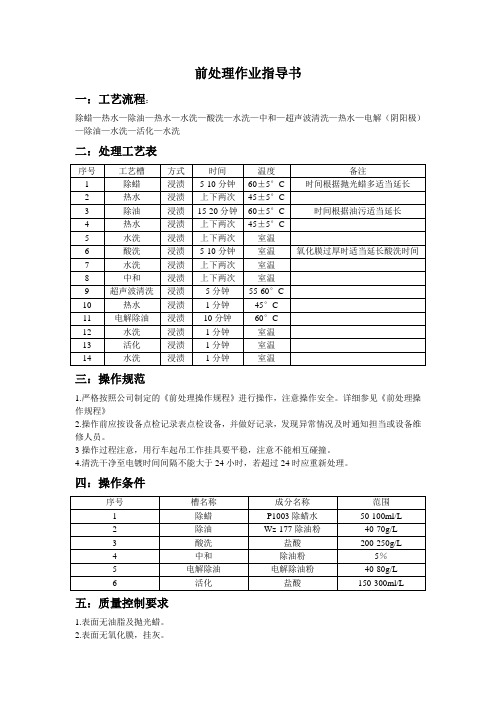

前处理作业指导书一:工艺流程:除蜡—热水—除油—热水—水洗—酸洗—水洗—中和—超声波清洗—热水—电解(阴阳极)—除油—水洗—活化—水洗二:处理工艺表序号工艺槽方式时间温度备注1 除蜡浸渍5-10分钟60±5°C 时间根据抛光蜡多适当延长2 热水浸渍上下两次45±5°C3 除油浸渍15-20分钟60±5°C 时间根据油污适当延长4 热水浸渍上下两次45±5°C5 水洗浸渍上下两次室温6 酸洗浸渍5-10分钟室温氧化膜过厚时适当延长酸洗时间7 水洗浸渍上下两次室温8 中和浸渍上下两次室温9 超声波清洗浸渍5分钟55-60°C10 热水浸渍1分钟45°C11 电解除油浸渍10分钟60°C12 水洗浸渍1分钟室温13 活化浸渍1分钟室温14 水洗浸渍1分钟室温三:操作规范1.严格按照公司制定的《前处理操作规程》进行操作,注意操作安全。

详细参见《前处理操作规程》2.操作前应按设备点检记录表点检设备,并做好记录,发现异常情况及时通知担当或设备维修人员。

3操作过程注意,用行车起吊工作挂具要平稳,注意不能相互碰撞。

4.清洗干净至电镀时间间隔不能大于24小时,若超过24时应重新处理。

四:操作条件序号槽名称成分名称范围1 除蜡P1003除蜡水50-100ml/L2 除油Wz-177除油粉40-70g/L3 酸洗盐酸200-250g/L4 中和除油粉5%5 电解除油电解除油粉40-80g/L6 活化盐酸150-300ml/L五:质量控制要求1.表面无油脂及抛光蜡。

2.表面无氧化膜,挂灰。

电镀生产工艺流程(3篇)

第1篇一、引言电镀是一种利用电解原理在金属或非金属表面形成一层均匀、致密、具有一定厚度的金属或合金层的方法。

电镀工艺广泛应用于各个领域,如电子、汽车、轻工、航空航天等。

本文将详细介绍电镀生产工艺流程,包括准备工作、电镀过程、后处理等方面。

二、电镀生产工艺流程1. 准备工作(1)镀件表面处理镀件表面处理是电镀工艺的重要环节,主要包括清洗、除油、酸洗、钝化、活化等步骤。

①清洗:将镀件放入清洗槽中,用超声波或手工清洗,去除表面污物、油脂、尘埃等。

②除油:采用有机溶剂或碱液去除镀件表面的油脂。

③酸洗:用稀硝酸或盐酸溶液去除镀件表面的氧化层。

④钝化:在酸洗后,对镀件进行钝化处理,以防止镀层与基体金属发生电化学反应。

⑤活化:在钝化处理后,对镀件进行活化处理,以提高镀层与基体金属的结合力。

(2)电镀液配制根据镀层要求,配制相应的电镀液。

电镀液主要由主盐、辅助盐、导电盐、pH调节剂、光亮剂等组成。

(3)镀槽准备将镀槽清洗干净,检查槽内是否有异物,确保镀槽符合电镀要求。

2. 电镀过程(1)挂具安装将处理好的镀件安装在挂具上,确保镀件在镀槽内均匀分布。

(2)通电接通电源,调整电流、电压,使镀层厚度达到要求。

(3)镀层形成在电流、电压的作用下,电镀液中的金属离子在镀件表面还原,形成金属镀层。

(4)电镀时间控制根据镀层要求,控制电镀时间,确保镀层厚度均匀。

(5)电镀液维护定期检查电镀液成分,补充消耗的化学药品,保持电镀液稳定性。

3. 后处理(1)清洗电镀完成后,将镀件取出,用去离子水或蒸馏水清洗,去除表面残留的电镀液。

(2)干燥将清洗后的镀件放入干燥箱中,进行干燥处理,去除表面水分。

(3)抛光对镀层进行抛光处理,提高镀层的光亮度和平整度。

(4)检测对电镀产品进行检测,确保镀层质量符合要求。

三、电镀工艺注意事项1. 电镀液稳定性电镀液稳定性是电镀工艺的关键,应定期检查电镀液成分,补充消耗的化学药品,保持电镀液稳定性。

2. 镀层均匀性镀层均匀性是电镀工艺的重要指标,应确保镀件在镀槽内均匀分布,调整电流、电压,使镀层厚度均匀。

尼龙电镀工艺

前处理工艺流程

粗化 中和 调校 活化 还原

化学镍

粗化

• 尼龙胶件前处理时直接进入粗化,不需要 除油除蜡,特别禁止浸泡亲水、整面等高 酸度溶液。粗化的目的是使工件表面形成 足够的蚀坑,从而加强镀层和基材的结合 力。

成分 CrO3 H2SO4 工艺范围 温度℃ 380-410g/l 370-390g/l 65±2 操作条件 搅拌 空气搅拌 时间 600

PA化学镍 稳定剂

80-85ml/L

硫酸镍:提供镍离子 次钠:维持缸液活性 氢氧化钠:调节PH值 PA化学镍稳定剂:与镍离子形成络合,保持 缸液PH值不变,起缓冲作用。

谢谢

调校

• 调校的目的是防止过量的有机溶剂被带入 后续艺范围

温度℃ 氟化氢钠 盐酸 PA调校剂 20-30g/L 90110ml/L 90110ml/L

操作条件

过滤 搅拌 时间

45±2

4转/小时 以上

循环

5-7min

活化

• 活化使用的离子型活化液,离子钯活化液 本质上是一种钯络合物的水溶液,PdCl2不 易溶于水,但可以与过量的氯离子络合形 成水溶性的(PdCl4)- 络离子。

循环

时间

1-3min

差异:解胶是酸碱与凝状物Sn2(OH)3Cl 反应,而还原是使钯离子变为钯原子

化学镍

• PA化学镍的作用同样是在钯金属的催化作 用下在工件表面生成一层镍磷合金薄膜, 从而实现工件的导电性,以便后续电镀金 属

成分 工艺范围 温度℃ 硫酸镍 次亚磷酸 钠 16-18g/L 16-20g/L 52±2 8转/小时 以上 5.7-63 8-12min 操作条件 过滤 PH 时间

中和

• 中和的目的是将粗化后工件带出的六价铬 离子还原成三价铬,防止往后工序的药液 被六价铬污染,而导致功能受损,特别是 活化。

电镀电镀基本工艺及各工序前处理作用

电镀电镀基本工艺及各工序前处理作用电镀是一种电化学过程﹐也是一种氧化还原过程。

电镀的基本过程是将零件浸在金属盐的溶液中作为阴极﹐金属板作为阳极﹐接直流电源后﹐在零件上沉积出所需的镀层。

例如﹕镀镍时﹐阴极为待镀零件﹐阳极为纯镍板﹐在阴阳极分别发生如下反应﹕阴极(镀件)﹕Ni2++2e→Ni(主反应)2H++e→H2↑(副反应)阳极(镍板)﹕Ni﹣2e→Ni2+(主反应)4OH-﹣4e→2H2O+O2+4e(副反应)不是所有的金属离子都能从水溶液中沉积出来﹐如果阴极上氢离子还原为氢的副反应占主要地位﹐则金属离子难以在阴极上析出。

根据实验﹐金属离子自水溶液中电沉积的可能性﹐可从元素周期表中得到一定的规律。

阳极分为可溶性阳极和不溶性阳极﹐大多数阳极为与镀层相对应的可溶性阳极﹐如﹕镀锌为锌阳极﹐镀银为银阳极﹐镀锡-铅合金使用锡-铅合金阳极。

但是少数电镀由于阳极溶解困难﹐使用不溶性阳极﹐如酸性镀金使用的是多为铂或钛阳极。

镀液主盐离子靠添加配制好的标准含金溶液来补充。

镀铬阳极使用纯铅﹐铅-锡合金﹐铅-锑合金等不溶性阳极。

电镀基本工艺及各工序的作用工艺流程(磨光→抛光)→上挂→脱脂除油→水洗→(电解抛光或化学抛光)→酸洗活化→(预镀)→电镀→水洗→(后处理)→水洗→乾燥→下挂→检验包装各工序的作用前处理﹕施镀前的所有工序称为前处理﹐其目的是修整工件表面﹐除掉工件表面的油脂﹐锈皮﹐氧化膜等﹐为后续镀层的沉积提供所需的电镀表面。

前处理主要影响到外观,结合力﹐据统计﹐60%的电镀不良品是由前处理不良造成﹐所以前处理在电镀工艺中占有相当重要的地位。

在电镀技朮发达的国家﹐非常重视前处理工序﹐前处理工序占整个电镀工艺的一半或以上﹐因而能得到表面状况很好的镀层和极大地降低不良率。

喷砂﹕除去零件表面的锈蚀﹐焊渣﹐积碳﹐旧油漆层﹐和其它干燥的油污﹔除去铸件﹐锻件或热处理后零件表面的型砂和氧化皮﹔除去零件表面的毛刺和和方向性磨痕﹔降低零件表明的粗糙度﹐以提高油漆和其它涂层的附著力﹔使零件呈漫反射的消光状态磨光﹕除掉零件表明的毛刺﹐锈蚀﹐划痕﹐焊缝﹐焊瘤﹐砂眼﹐氧化皮等各种宏观缺陷﹐以提高零件的平整度和电镀质量。

电镀前处理流程

电镀前处理流程电镀前处理流程是指在进行金属电镀之前,需要对金属进行一系列的处理工序,以确保电镀层的附着力和质量。

下面将介绍电镀前处理的几个主要流程。

首先是清洗。

清洗是电镀前处理的第一步,其目的是去除金属表面的各种污垢和杂质,以保证电镀层与基材之间的牢固结合。

常用的清洗方法有机械清洗和化学清洗两种。

机械清洗主要利用喷砂、喷丸等方法,通过高速流动的颗粒物冲击金属表面,去除表面氧化层、油污和锈蚀等。

化学清洗则是利用酸、碱或其他溶液,将金属表面的污垢和氧化层溶解掉。

第二个流程是脱脂。

脱脂是指将金属表面的油脂和有机物质去除掉,以提高电镀层与基材之间的附着力。

常用的脱脂方法有溶剂脱脂、碱性脱脂和酸性脱脂等。

溶剂脱脂是利用有机溶剂将金属表面的油脂溶解掉;碱性脱脂则是利用碱性溶液将金属表面的有机物质和油脂转化成水溶性物质,从而去除掉;酸性脱脂则是利用酸性溶液将金属表面的有机物质和油脂溶解掉。

第三个流程是除锈。

除锈是指将金属表面的氧化层和锈蚀物去除掉,以减少电镀层的缺陷和氧化层的影响。

常用的除锈方法有机械除锈、化学除锈和电解除锈等。

机械除锈是利用刷子、砂纸等工具对金属表面进行刮擦和磨砂,将氧化层和锈蚀物去除;化学除锈则是利用酸、碱或其他溶液将金属表面的氧化层和锈蚀物溶解掉;电解除锈则是利用电解原理,在电解液的作用下,将金属表面的氧化层和锈蚀物溶解掉。

最后一个流程是活化处理。

活化处理是指在除锈后,对金属表面进行活化处理,以提高电镀层的质量和附着力。

常用的活化处理方法有酸洗和活化剂处理两种。

酸洗是利用酸性溶液将金属表面的氧化层去除,并同时生成一层活化膜,以便后续电镀层的附着;活化剂处理则是利用活化剂溶液,通过化学反应将金属表面的氧化物转化成金属化合物,从而提高电镀层的附着力。

电镀前处理流程包括清洗、脱脂、除锈和活化处理等几个主要步骤。

通过这些处理工序,可以有效地清除金属表面的污垢、油脂、氧化层和锈蚀物,使电镀层与基材之间能够更好地结合,从而提高电镀层的附着力和质量。

电镀前处理与后处理工艺

JINHUA CITY WUCHENG DISTRICT JIUFENG VOCATIONAL SCHOOL

电镀前和电镀后处理工艺

镀前预处理

1 除油

• 1.1 主要成份:除油粉 • 1.2 操作条件:温度48~52℃;过滤 2转/分钟以上

• 1.3 原理

除油就是脱脂,脱脂液沿着胶件和油污界面渗透,取 代油污相,使胶件相被润湿,从而迫使大量油污被卷离, 而且卷离的油污立即浮到液面,通过皂化和乳化作用使 油污与胶件脱离,与溶液互不相容。

• 3.2 原理

在强氧化性的粗化液中,产生亲水性的 极性基团橡胶相粒子B (丁二稀)被氧化 溶蚀,树脂相A(丙烯腈)和S(苯乙烯) 的表面形成和留下凹坑与大量微小的孔穴, 正因为这些凹坑、孔穴使镀层锚合在塑料 表面,以获得良好的结合力。

3.6 粗化程度效果对比

粗化不够

过度粗化

粗化适宜

• 粗化效果比较

• 1.4 作用

除去塑胶件表面在模压、存放和运输过程中残留的脱 剂和油污,或者是抛光时残留下来的抛光膏,不规范操 作引去的手印油污等,以保证胶件能在下一个工序中均 匀地进行表面粗化。

塑料(ABS)的粗化

• 3.1 目的

提高零件表面的亲水性和形成适当着力大小的最关键的工序。

• 三种类型的粗化效果比较: 化学粗化>有机溶剂粗化>机械粗化

÷尼龙材料真空电镀标准流程

÷尼龙材料真空电镀标准流程1.首先,将尼龙材料进行清洁处理。

First, clean the nylon material.2.然后,将清洁的尼龙材料浸入化学预处理液中。

Next, immerse the cleaned nylon material in a chemical pre-treatment solution.3.在化学预处理之后,进行清洗和干燥步骤。

After the chemical pre-treatment, proceed with the cleaning and drying steps.4.将尼龙材料放置在真空镀膜机内。

Place the nylon material inside the vacuum coating machine.5.测试真空镀膜机的性能和稳定性。

Test the performance and stability of the vacuum coating machine.6.开始对尼龙材料进行真空电镀。

Commence the vacuum electroplating of the nylon material.7.监控镀层的均匀性和厚度。

Monitor the uniformity and thickness of the coating.8.在达到所需的镀层厚度之后,停止电镀过程。

Cease the electroplating process once the desired coating thickness is achieved.9.进行镀层的质量检验。

Conduct quality inspection of the coating.10.确保镀层符合标准和要求。

Ensure that the coating meets the standards and requirements.11.移除尼龙材料,完成真空电镀过程。

电镀的前处理技术

电镀的前处理技术电镀前处理(3)目录一.镀前处理的重要意义(一).电镀过程及工艺(二).被镀工件预处理目的二.零件预处理前表面状态三.镀件镀前处理方法四.镀件镀前表面质量状态的要求五.毛坯保护六.常用前处理方法1.磨光处理2.化学除油3.电化学除油.阴极除油阳极除油阴极一阳极联合除油. 4.超声波除油5.盐酸锈蚀最佳浓度条件6什么叫弱浸蚀?弱浸蚀的目的是什么?7.缓蚀剂的作用原理是什么?一.镀前处理的重要意义一件光鲜质优的电镀产品的出现,并非仅将镀件放在电镀槽液中通电就能得到,而是要经过多种繁复的镀前和镀后处理的工艺过程。

普通而又简易电镀工艺流程为:镀件—整平抛光—脱脂—水洗(2)--酸洗---水(2)--电解除油—热水洗—水洗—弱酸活化—水洗—电镀—冷水洗—热水洗—硝酸出光—水洗—钝化—水洗—热水洗—甩干—烘干—检验—成品包装。

上述电镀工艺流程用于大多数钢铁类基体的镀件。

对于不同的基体材料和各种不同性质的镀层则要根据具体情况考虑,进行适当调整。

从工艺流程中可以清楚看到。

电镀在镀件的电镀过程中仅仅是一个小的环节,而更多需要进行的却是镀前和镀后的各种各样的处理过程,它们占据了工艺过程中的绝大部分工序,而每样工序与电镀同样重要,不容忽略。

二.被镀工件处理前表面状态被镀工件在加工过程中因加工历程、方法不同而表面状态各异。

但表面都会形成各种附着物或变质物的薄层、这些附着物和变质物的存在都影响基体与镀层的结合力。

这些附着物和变质物的所形成的膜层主要是由以下物质构成:1. 油污层2. 油污层主要是在机加工过程中使用的防锈油、乳化油、润滑油、拉深油玷污所形成的。

同时在存放过程中漂浮在空气中的灰尘颗粒或油脂也会粘附在金属表面。

利用滚筒或磨光轮上磨料的尖锐棱角来磨削工件表面,借以提高工件表面的平整程度和光洁度的过程,叫做磨光。

磨光主要是为了除去工件表面的毛刺和粗糙不平,除去某些机械缺陷。

例如,通过磨光可除去工件表面的毛刺、划痕、腐蚀痕迹、焊渣、砂眼、气泡、氧化皮和锈迹等。

尼龙电镀工艺

尼龙结构与命名

• 聚酰胺纤维俗称尼龙,分子主链上含有重复酰胺基 团—[NHCO]—的热塑性树脂总称, • 根据其单元结构所含碳原子数目,可得到不同品种 的命名聚酰胺-6、聚酰胺-66和聚酰胺-610的链节结 构分别为[NH(CH2)5CO]、[NH(CH2)6NHCO(CH2)4CO] 和[NH(CH2)6NHCO(CH2)8CO] • 注塑不同特性的尼龙塑料时,会添加不同的填充 • 料(如矿纤、玻璃纤维等二氧化硅、氧化铝、氧化镁) • 相对于ABS材料其耐热、高冲击强度,弹性变形小, 耐摩擦和减震等性能,而低的熔融黏度使其易加工 成型。而且还具有优异的物理性能。

循环

时间

1-3min

差异:解胶是酸碱与凝状物Sn2(OH)3Cl 反应,而还原是使钯离子变为钯原子

化学镍

• PA化学镍的作用同样是在钯金属的催化作 用下在工件表面生成一层镍磷合金薄膜, 从而实现工件的导电性,以便后续电镀金 属

成分 工艺范围 温度℃ 硫酸镍 次亚磷酸 钠 16-18g/L 16-20g/L 52±2 8转/小时 以上 5.7-63 8-12min 操作条件 过滤 PH 时间

前处理工艺流程

粗化 中和 调校 活化 还原

化学镍

粗化

• 尼龙胶件前处理时直接进入粗化,不需要 除油除蜡,特别禁止浸泡亲水、整面等高 酸度溶液。粗化的目的是使工件表面形成 足够的蚀坑,从而加强镀层和基材的结合 力。

成分 CrO3 H2SO4 工艺范围 温度℃ 380-410g/l 370-390g/l 65±2 操作条件 搅拌 空气搅拌 时间 600

中和

• 中和的目的是将粗化后工件带出的六价铬 离子还原成三价铬,防止往后工序的药液 被六价铬污染,而导致功能受损,特别是 活化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:介绍了适用于尼龙(PA)基材的新型前处理工艺。

经过胯胀、调校、钯活化、还原、化学镍δ=0.3μm)、预镀镍或铜(δ=2~5μm)、酸铜(δ=20μm)、光亮镍δ=12μm)、装饰铬(δ=0.3μm)等工艺后,可在尼龙表面获得结合力良好的装饰性镪层。

该工艺为开发尼龙塑料在电镀业的应用迈出了重要的一步。

关键词:尼龙;电镀;前处理;装饰性镀层

中图分类号:T Gl78;TQ l53.3文献标志码:A

文章编号:1004-227X(2009)09-0014-02

Pre tre at men t fo r el ect ro pla ti ng of pol ya mid e(PAl sub str at es//B RAN DE S M aj a-Mar io la,F ELS C arl C hri st ian K O D an ny* Abs tra c t:A rel ia ble pro ce ss f or t he p re tre at men t ol pol yam id es(PA)fo r me tal p lat in g was d es c ri be d.B)ap pl yin g sw ell in g,con dit io nin g,Pd a cti va tio n,red uc tio n.el ect ro les s ni ck el lay er(δ=0.3μm),Ni or C u st ri ke l aye r(δ=2-5μm),a ci d co pp er lay er(J=20μm),br igh t n ick el l ay el(δ=12μm)and bri gh t ch ro me lay er(δ=0.3μm),a d ec ora ti ve coa ti ng w it h g ood ad he sio n C an be obt ain ed o n s pe cif ic t ype o f PA su rf ace.Thi s is a si gni fi can t st ep for t he dev el opm en l an d ap pl ica ti on o f th e me ta l pl at ing of pol yam id es.

Key wor ds:p ol yam id e; el ect ro pla ti ng;p ret re at men t;de cor at ive coa tin g lay er

Fir st.a ut hor'S ad dre ss:Ato te ch Deu ts chl an d G mbH.Ber li n,Ge rm any 尼龙材料的特点

近年来,尼龙作为一种塑料基材已被广泛应用于工业。

作为一种热塑性塑料,尼龙很容易在液态下被加工,在-30~110 0C温度范围内具有良好的稳定性。

此外,它还具有优异的耐热、高冲击强度,弹性变形小,耐摩擦和减震等性能,而低的熔融黏度使其易加工成型。

总而言之,尼龙不但重量轻、制造成本低,而且还具有优异的物理性能。

各种各样的尼龙塑料如PA6、PAl l、P Al2和PA66等,可根据极性氨基的数量识别。

此特性是区分尼龙塑料与A BS、A BS/P C塑料的依据。

尼龙塑料电镀前处理如使用铬酸粗化,会对氨基有些影响,得不到预期的良好装饰性效果。

因此,在尼龙电镀之前,需要考虑两个重要的影响因素:一是注塑不同特性的尼龙塑料时,会添加不同的填充料(如矿纤、玻璃纤维等),以增

强塑料的机械强度、硬度等性能;二是不同的注塑条件。

以上两种因素均对尼龙塑料电镀成功与否产生重大影响。

尼龙前处理

根据上述对尼龙塑料的介绍可知,不可能有一种通用的前处理工艺适用于每种类型的尼龙塑料。

因此,将前处理工序与尼龙塑料的类型相配合,显得非常重要。

本文介绍的前处理工艺适用于T oy ob0 777-02、Du ret ha n B M 240和M in lon73M40等型号的尼龙塑料。

对于其他型号的尼龙塑料,则须再作调整。

在此,不作详细讨论。

为了更清楚地了解此工艺,图l列出了尼龙塑料电镀的具体流程。

其中,粗化与膨胀工艺是影响镀层外观质量与结合力的关键因素。

此工艺环节确保尼龙塑料表面粗化均匀,并为后续工序准备功能性的表面。

图1尼龙电镀工艺流程

Fig ure l Pr oc ess f low s fo r p ol yam id e e le ctr op lat in g 传统的A BS塑料电镀工艺采用铬酸粗化除去塑料中的丁二烯,为后续金属镀层提供良好的结合力。

在尼龙塑料电镀中,由于基材的改变,铬酸粗化工艺相应由膨胀体系所代替。

膨胀体系中含有的有机组分和所添加的其他化学物质,会将尼龙塑料中的某些填充料除去。

由于不是所有的填充料均可去除,因此造成某些尼龙塑料较难或不能电镀。

图2是尼龙塑料经膨胀后的扫描电镜图。

图2膨胀后的尼龙塑料表面形貌

Fig ure 2 Su rf ace m orp ho lo gy of po ly a mi de pl as tic a fte ri nfl at ing 从图2可以很清晰地看出,工件表面具有均匀的粗化效果,为获得具有良

好结合力的后续装饰性镀层打下了坚实的基础。

在标准的AB S电镀工艺中,铬酸粗化后还有还原工艺,目的是还原残留的六价铬以确保后续的活化液不被氧化。

而在尼龙塑料前处理工艺中,此步骤被酸性含氟化物的调校工序所代替。

调校的目的是防止过量的有机溶剂被带入后续的活化液中,并对尼龙塑料表面进行调整,以便其更好地吸附钯离子。

图3是尼龙塑料前处理工艺各阶段的原子力显微镜图,包括未经处理、膨胀,再到调校步骤。

工件经调校工序后,进入活化工序。

此工序中,钯离子被吸附在工件表面,继而在还原工序中,钯离子被还原成活性钯金属。

尼龙工件上吸附的钯离子与活化液中钯离子浓度的关系见图4。

图3尼龙前处理各工序后表面的原子力显微镜照片

Fig ure 3 At om ic fo rce m ic ros co pic i mag es fo r pol ya mid e sur fa ce aft er di ffe re nt pr etr ea tm ent p roc ed ure s

图4尼龙表面Pd2+吸附量与活化液中Pd2+含量的关系

Fig ure 4 Re lat io ns hip be tw een P d2+ad sor pt ion a mou nt on th e sur fa ce of pol ya mid e and P d2+c ont en t i n the a cti va ti on ba th 图4表明,工件表面活性钯金属的含量取决于活化液中钯离子的浓度。

而还原后所得活性钯金属的量,几乎与活化液中钯离子的浓度成线性关系。

与传统A BS塑料预处理相比,尼龙预处理的显著区别是此工序只需要相对少量的钯就能达到催化后续化学镍反应的效果。

其另外一个特别重要的优点是:在化学沉镍工序中,挂具很少受镀。

装饰性镀层的获取

尼龙化学镍溶液是特别为尼龙电镀研发的不含氨的镍磷合金镀液,除了

为大批量生产提供宽阔的操作范围之外,还可以在低温下操作。

为保证获得良好的填平效果,化学镍后须镀2~5μm的预镀镍层和约20μm的酸铜层。

为提高耐蚀性及达到高光泽度的装饰性要求,光镍的厚度约为12μm,最后的表面修饰镀层为光亮铬,其厚度约为0.3μm。

结语

尼龙塑料经过上述电镀前处理工艺后,可获得结合力和装饰性皆佳的镀层。

通过改变前处理各工序组分或参数,就可电镀不同型号的尼龙塑料。

以上述工艺代替传统的铬酸/硫酸粗化工艺,不仅可得到较理想的镀层,而且避免了六价铬对环境的危害。

此工艺流程与传统工艺流程区别不大,只需将原有的电镀设备稍作改变就能使用,而且按照此工艺流程操作,挂具很少受镀。