500MM四辊不可逆轧机技术规格书

四辊冷轧机设计之压下系统设计说明书

毕业设计(论文)任务书摘要近年来世界上的冶金工业技术及设备又有长足进步,新工艺、新技术、新设备的出现,使冶金生产过程发生了本质的变化,特别是中国的钢铁工业迅速发展,这就要求对轧钢设备进行充实和更新。

本轧机为Φ190/Φ500*450四辊冷轧机小型四辊冷轧机,本次设计重点为电动压下部分。

电动压下是最常用的上辊调整装置,通常包括:电动机、减速机、制动器、压下螺丝、压下螺母、压下位置指示器和球形垫片等,其特点有轧辊调整量小、调整精度高、动作快,灵敏度高等。

同时,该轧机的主传动方式为传动工作辊,这种形式对于轧制过程比较有利。

设计中运用斯通公式计算轧制力,传动方式采用不可逆式轧机工作制度,电动压下装置是电动机通过蜗轮减速箱传递运动的,其移动距离可达到较大的数值,速度和加速度亦可达到一定的要求,压下能力较大,采用电动压下装置。

关键词:四辊冷轧机,上辊调整,电动压下AbstractIn recent years the metallurgical industry in the world technology and equipment and rapid progress, new technology, new technology, new equipment, metallurgy process appears essential changes happened, especially in China's steel industry developing rapidly, it is required to rolling equipment to enrich and updated.This mill for Φ 190 / Φ 500 * 450 four cold rolling mi ll small four cold rolling mill, and this graduation project focused on the design of the electrical pressure. Electric pressure is the most commonly used on the roll of the adjustment device, usually including: electromotor, reducer, arrester, pressure screws, pressure nut, ball pressure pads, etc.; characterized by a small amount of roll adjustment, the adjustment of high precision, fast action, high sensitivity, and so on. At the same time, drive work roll is the main drive mode for this mill, which form is more favorable for the rolling process.Design using stone formula, the transmission way rolling force by not reversible rolling mill work system, electric pressure the device is motor through the worm gear reducer relay, the mobile distance movement can be up to larger values, speed and acceleration can also achieve certain request, press ability, using electric pressure the larger device.Keywords:Four-roller cold rolling mill,roller adjust ,electric pressure前言改革开放30多年来,我国轧钢技术装备同其他行业一样有了突飞猛进的发展,目前我国已经从引进消化国外先进技术装备,发展到自主创新自我集成,基本掌握了独立设计制造全线成套技术,能够提供整条生产线工艺装备。

设备技术规格书

附件2设备技术规格书(机械部分)目录2.1炉区设备 (4)2.1.1 上料辊道 (4)2.1.2 称量辊道 (4)2.1.3 推料机 (4)2.1.4 炉前运输辊道 (4)2.1.5 入炉辊道 (5)2.1.6 推钢机 (5)2.1.7 入炉滑架 (6)2.1.8 固定挡板 (6)2.1.9 出钢机 (6)2.1.10 返回辊道 (6)2.1.11 出炉辊道 (7)2.2 粗轧机区设备 (7)2.2.1 粗轧除鳞机 (7)2.2.2 R1轧机前运输辊道 (7)2.2.3 R1轧机前工作辊道 (8)2.2.4 R1轧机前推床 (8)2.2.5 E1 机架辊 (8)2.2.6 E1立辊轧机 (9)2.2.7 R1四辊粗轧机 (10)2.2.8 R1机架辊 (11)2.2.9 R1轧机主传动 (11)2.2.10 R1轧机工作辊换辊机 (12)2.2.11 R1轧机支承辊换辊机 (12)2.2.12 R1轧机后工作辊道 (12)2.2.13 R1轧机后推床 (13)2.2.14 中间辊道 (13)2.2.15 废钢推出机 (13)2.2.16 保温罩 (13)2.2.17 热卷箱(参考项) (14)2.3剪切区设备 (14)2.3.1 测量辊 (14)2.3.2剪前辊道 (14)2.3.3 剪前侧导板 (14)2.3.4切头飞剪 (14)2.3.5 溜槽 (15)2.3.6 料头收集装置 (15)2.4精轧区设备 (15)2.4.1 精轧除鳞机 (15)2.4.2 F1E立辊轧机 (16)2.4.3 精轧机组 (17)2.4.4 F1~F7精轧机主传动 (18)2.4.5 F1~F7精轧机导卫及活套 (18)2.4.6 精轧机工作辊换辊机 (19)2.4.7 支承辊换辊机 (20)2.5卷取区设备 (20)2.5.1 输出辊道 (20)2.5.2 层流冷却 (20)2.5.3 卷取机前侧导尺 (21)2.5.4 №1、№2夹送辊 (21)2.5.5 №1、№2卷取机 (22)2.5.6 卸卷小车 (23)2.5.7 打捆机 (23)2.5.8 №1步进梁式运输机 (23)2.5.9 №1卷取机上辊道及导板 (24)2.5.9.1 №1卷取机上辊道 (24)2.5.9.2 卷取机上导板 (24)2.5.10 带钢拦截装置 (25)2.6钢卷运输线 (25)2.6.1 快速运输链 (25)2.6.2 №2步进梁式运输机 (25)2.6.3 提升机 (25)2.6.4 №3步进梁式运输机 (26)2.6.5 称量装置 (26)2.6.6 №1慢速链式运输机 (26)2.6.7 №4步进梁式运输机 (27)2.6.8 翻卷机 (27)2.6.9 №2慢速链式运输机 (27)2.7检查站设备(可选项) (27)2.8磨辊间设备 (27)2.8.1 精轧工作辊轴承座拆卸装置 (27)2.8.2 粗轧机支承辊、工作辊及精轧机支承辊轴承座拆装,旋转装置 (28)2.8.3 轴承座翻转装置: (29)2.8.4 工作辊轴承清洗机 (29)2.8.5 轧辊存放架 (29)2.9地脚螺栓及套管 (29)2.1 炉区设备2.1.1上料辊道用途:接受冷坯、将连铸的热坯送至称量辊道。

轧机技术规格书

390mm,公称扭矩 125KNm,伸缩量 800mm,两头带轴套,按图制造 接轴托架:机械式,更换轧辊时用 水平轧机和立式轧机辊系完全互换 轧机中轴承采用干油润滑 轧机不带导卫横梁 2.2.4 6V、8V、10V 轧机 轧机形式:摩根型,二辊高刚度牌坊轧机 轧辊尺寸:Φ480/Φ420x750 最大轧制力:2000KN 最大轧制力矩:200KN.m 机架升降行程:±300mm 轧辊轴向调整量:±3mm 轧辊支撑:四列圆柱辊子轴承 轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承 轧辊平衡:上下辊弹性阻尼减振器平衡 轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片 轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓 机架升降(换孔型、换辊):电动机械升降,22KW 电机,提升力: 1200KN,提升速度:1.44/0.43mm/s,提升行程:1150mm 机架横移(换辊):用液压缸驱动,行程 2300mm,推力 321KN 机架锁紧:4 个液压缸,Φ200/Φ160,弹簧压紧力 23KN 万向接轴:减速机和轧机之间采用万向接轴连接,SWC 型,回转直径 390mm,公称扭矩 125KNm,伸缩量 800mm,两头带轴套,按图制造 接轴托架:液压缸,行程 125mm,推力 31KN 水平轧机和立式轧机辊系完全互换 轧机中轴承采用干油润滑 轧机不带导卫横梁 2.2.5 11H、13H、15H、17H 轧机 轧机形式:POMINI 型,二辊高刚度短应力线轧机 轧辊尺寸:Φ320/Φ380x650 最大轧制力:1500KN 最大轧制力矩:100KN.m 机架横移行程:±285mm 轧辊轴向调整量:±2mm 轧辊支撑:四列圆柱辊子轴承 轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置 轧辊平衡:上下辊弹性阻尼减振器平衡 轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定 轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构 机架横移(换辊、换孔):用液压缸驱动,Φ100/Φ63,行程 580mm 机架锁紧:4 个液压缸 万向接轴:减速机和轧机之间采用鼓形齿万向接轴连接,11H、13H 回转直 径 285mm,公称扭矩 50KNm,15H、17H 回转直径 225mm,公称扭矩 20KNm,伸缩量 700mm,两头带轴套

轧机技术规格书

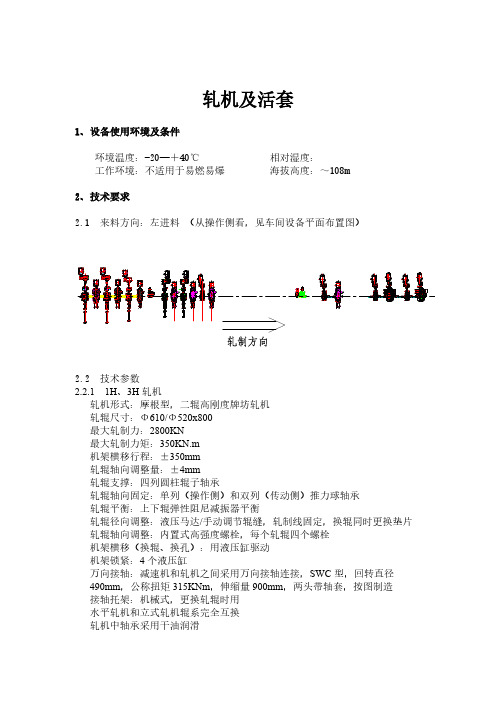

轧机技术规格书轧机及活套1、设备使用环境及条件环境温度:-20—+40℃相对湿度:工作环境:不适用于易燃易爆海拔高度:~108m2、技术要求2.1 来料方向:左进料(从操作侧看,见车间设备平面布置图)2.2技术参数2.2.1 1H、3H轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ610/Φ520x800最大轧制力:2800KN最大轧制力矩:350KN.m机架横移行程:±350mm轧辊轴向调整量:±4mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架横移(换辊、换孔):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径490mm,公称扭矩315KNm,伸缩量900mm,两头带轴套,按图制造接轴托架:机械式,更换轧辊时用水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁在1H轧机入口,设一个卡断剪,由1条气缸驱动上下两条剪刃,靠咬入轧机的钢坯拉力,来剪断钢坯。

气缸型号:QGBⅡ200×270Mpa2,气缸内径:Φ200mm,气缸行程:270mm,工作压力:0.4~0.6Mpa,轧件断面:165×165mm2.2.2 2V、4V轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ610/Φ520x800最大轧制力:2800KN最大轧制力矩:350KN.m机架升降行程:±350mm轧辊轴向调整量:±4mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架升降(换孔型、换辊):电动机械升降,22KW电机,提升力:1200KN,提升速度:1.44/0.43mm/s,提升行程:1220mm 机架横移(换辊):用液压缸驱动,行程2300mm,推力321KN 机架锁紧:4个液压缸,Φ240/Φ200,弹簧压紧力35~40KN万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径490mm,公称扭矩315KNm,伸缩量900mm,两头带轴套,按图制造接轴托架:液压缸,行程125mm,推力31KN水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁2.2.3 5H、7H、9H轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ480/Φ420x750最大轧制力:2000KN最大轧制力矩:200KN.m机架横移行程:±300mm轧辊轴向调整量:±3mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架横移(换辊、换孔):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径390mm,公称扭矩125KNm,伸缩量800mm,两头带轴套,按图制造接轴托架:机械式,更换轧辊时用水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁2.2.4 6V、8V、10V轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ480/Φ420x750最大轧制力:2000KN最大轧制力矩:200KN.m机架升降行程:±300mm轧辊轴向调整量:±3mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡。

国产轧辊磨床技术规格书

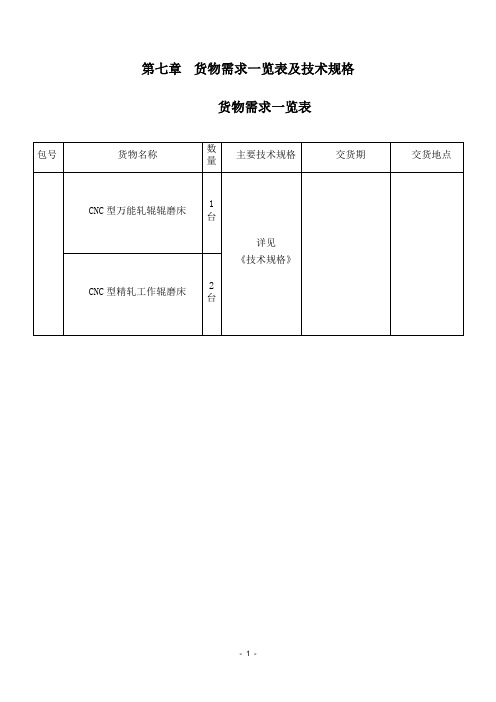

第七章货物需求一览表及技术规格货物需求一览表1.总体说明1.1本项目属1580mm热连轧项目。

1.2该项目计划于xxxx年xx月投产。

为满足生产需要,磨辊间拟配置万能轧辊磨床设备1台,精轧工作辊磨床设备2台。

1.3本次招标的轧辊磨床主要包括机械设备、电控系统、探伤系统及润滑系统等的设计、制造和供货,以及相应的服务部分。

投标人所投标设备的功能、精度、质量和效率必须满足本技术规格书的有关要求,投标设备应采用国际上成熟可靠的先进工艺和设备,其产品质量、生产成本、各项消耗指标和劳动生产率等均应达到国际先进水平,具有可靠,工艺完善和生产成熟等特点。

投标人应具有设计、制造本技术规格书所规定设备的资格和能力,对设备的设计、加工能力、质量、使用性能、供货的完整性、安装指导及调试负责。

1.4投标人应以技术附件的形式编写投标文件中的技术规格书部分。

技术附件的组成及名称见第6节。

1.5投标人在参加本项目投标时,投标人将为总负责单位,需负责招标设备的设计与供货,同时对其供货设备和服务的正确性、完整性、先进性负责。

*1.6投标人应具备与本招标设备相当或类似的同类型产品的设计及制造业绩,并在国内钢铁行业热连轧生产线有五家以上已使用的业绩,投标人在投标书中(以附录形式单列)提供供货实绩或相关介绍。

2.设备的技术要求总体要求2.1投标人需提供1台万能轧辊磨床和2台工作辊磨床,用于1580mm热连轧轧机的工作辊、支承辊,卷取机的夹送辊和助卷辊的磨削加工,并预留平整机的工作辊和支承辊的磨削加工。

*2.2轧辊的辊身辊形加工内容:圆柱、正弦、制表曲线、CVC、抛物线、组合曲线。

2.3投标人所提供轧辊磨床的功能、精度、质量和效率应满足1580mm热连轧轧机生产的要求。

2.4 投标设备所采用的标准机电零部件和液压元器件应选用国际先进水平产品。

2.5 投标设备所采用的表面油漆色彩按招标人的色标要求。

2.6 投标设备为每天24小时连续工作制。

轧机技术规格书

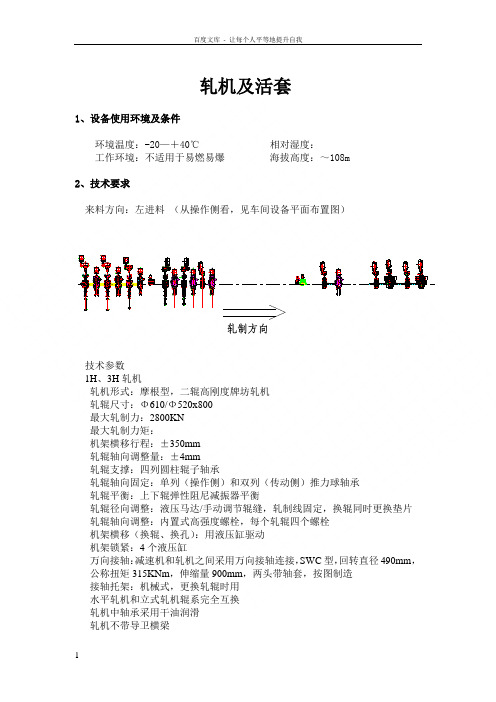

轧机及活套1、设备使用环境及条件环境温度:-20—+40℃相对湿度:工作环境:不适用于易燃易爆海拔高度:~108m2、技术要求来料方向:左进料(从操作侧看,见车间设备平面布置图)技术参数1H、3H轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ610/Φ520x800最大轧制力:2800KN最大轧制力矩:机架横移行程:±350mm轧辊轴向调整量:±4mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架横移(换辊、换孔):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径490mm,公称扭矩315KNm,伸缩量900mm,两头带轴套,按图制造接轴托架:机械式,更换轧辊时用水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁在1H轧机入口,设一个卡断剪,由1条气缸驱动上下两条剪刃,靠咬入轧机的钢坯拉力,来剪断钢坯。

气缸型号:QGBⅡ200×270Mpa2,气缸内径:Φ200mm,气缸行程:270mm,工作压力:~,轧件断面:165×165mm2V、4V轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ610/Φ520x800最大轧制力:2800KN最大轧制力矩:机架升降行程:±350mm轧辊轴向调整量:±4mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架升降(换孔型、换辊):电动机械升降,22KW电机,提升力:1200KN,提升速度:0.43mm/s,提升行程:1220mm机架横移(换辊):用液压缸驱动,行程2300mm,推力321KN机架锁紧:4个液压缸,Φ240/Φ200,弹簧压紧力35~40KN万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径490mm,公称扭矩315KNm,伸缩量900mm,两头带轴套,按图制造接轴托架:液压缸,行程125mm,推力31KN水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁5H、7H、9H轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ480/Φ420x750最大轧制力:2000KN最大轧制力矩:机架横移行程:±300mm轧辊轴向调整量:±3mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架横移(换辊、换孔):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径390mm,公称扭矩125KNm,伸缩量800mm,两头带轴套,按图制造接轴托架:机械式,更换轧辊时用水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁6V、8V、10V轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ480/Φ420x750最大轧制力:2000KN最大轧制力矩:机架升降行程:±300mm轧辊轴向调整量:±3mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架升降(换孔型、换辊):电动机械升降,22KW电机,提升力:1200KN,提升速度:0.43mm/s,提升行程:1150mm机架横移(换辊):用液压缸驱动,行程2300mm,推力321KN机架锁紧:4个液压缸,Φ200/Φ160,弹簧压紧力23KN万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径390mm,公称扭矩125KNm,伸缩量800mm,两头带轴套,按图制造接轴托架:液压缸,行程125mm,推力31KN水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁11H、13H、15H、17H轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架横移(换辊、换孔):用液压缸驱动,Φ100/Φ63,行程580mm机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用鼓形齿万向接轴连接,11H、13H回转直径285mm,公称扭矩50KNm,15H、17H回转直径225mm,公称扭矩20KNm,伸缩量700mm,两头带轴套接轴托架:液压缸,Φ80/Φ56,行程110mm水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑导卫横梁:在轧机机架入口和出口侧设置导卫横梁,以便安装进出口导卫,导卫底座为燕尾形,带固定导卫的平键和压板,为了便于调整,导卫横梁支座由手动丝杠进行横向调整12V、14V轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架升降(换孔型、换辊):液压缸机架横移(换辊):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用鼓形齿万向接轴连接,回转直径285mm,公称扭矩50KNm,伸缩量700mm,两头带轴套接轴托架:液压缸,Φ80/Φ56,行程110mm水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑导卫横梁:在轧机机架入口和出口侧设置导卫横梁,以便安装进出口导卫,导卫底座为燕尾形,带固定导卫的平键和压板,为了便于调整,导卫横梁支座由手动丝杠进行横向调整16H/V、18H/V轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架横移(换辊、换孔):用液压缸驱动,Φ100/Φ63,行程580mm机架锁紧:4个液压缸万向接轴:回转直径225mm,公称扭矩20KNm,伸缩量700mm,一端为轴套和鼓形齿,另一端为外花键齿,便于和分配齿轮箱连接接轴托架:液压缸,Φ80/Φ56,行程110mm传动方式:主电机位于地面,水平状态时电机驱动分配齿轮箱,将电机力矩传给轧机。

四辊破碎机技术说明书

4PGФ1200×1000四辊破碎机(产品使用)说明书目录一、机器概述1、机器用途·(3)2、机器技术参数··(3)3、机器工作原理··(4)4、机器主要组成部分及特点··(4)5、机器主机电气设备及原理··(5)二、机器安装1、安装一般注意事项··(6)2、机器安装··(6)三、机器试运转1、无负荷试车··(9)2、负荷试车··(9)四、机器日常检查与维护·(10)五、机器的检修周期及检修内容·(14)六、机器液压保护调整系统1、液压系统工作原理··(14)2、其它说明··(16)七、其他1、车削装置··(17)2、附图目录··(17)一、机器概述1、机器用途四辊破碎机是一种结构合理、紧凑、运转可靠的中碎和细碎破碎机。

2、技术参数3、机器的工作原理本设备的工作原理是依靠辊子表面的摩擦力把物料带入两辊子的工作腔中,通过挤压和剪切力使物料被辗研而破碎。

产品粒度的控制是通过液压保护调整系统调节辊子的间隙来实现的。

本设备具有足够大的破碎力,破碎机过载保护也通过液压系统实现控制,过载时辊子退让及复位迅速,工作稳定可靠,且在破碎物料时能保持辊子间隙不变。

4、机器主要组成部分及特点(1)本设备主要由机架(1)、辊子(2)、主轴(3)、传动系统(一)(4)、传动装置(二)(5)、液压保护调整系统(6)、防护罩(7)等组成。

(参看附图一);(2)机架是设备的主要受力载体,它由优质钢板焊接而成,具有足够的强度和良好的受力结构;(3)本设备上辊表面堆焊有高硬度的耐磨堆焊层,该材料已获“湖南省科技进步奖”;(4)设备有传动装置(一)和传动装置(二)。

四辊轧机说明书

三、设备组成及结构特点机组由电动机、齿轮联轴器、减速机、齿轮联轴器、人字齿轮座、万向接轴托架、万向接轴、工作机座等组成。

由电动机通过一系列传动机构驱动轧机工作辊进行轧制。

工作机座由电动压下装置、平衡装置、工作辊装配、支承辊装配、机架装置、轨座等部件组成。

1 电动压下装置:电动压下装置是调整上轧辊位置的传动机构,以保证按给定的压下量轧制出所要求的断面尺寸。

该装置是由电动机带动两级蜗轮机构,传给压下螺杆移动轧辊向上或向下运动所达到的。

其中低速级传动蜗杆为球面蜗杆,这种蜗杆承载能力大,体积小,传动效率高。

电动压下装置由两套独立传动机构组成,这可保证在调整轧机时,两个上轧辊的轴承座可以单独运动,该装置在控制电路的配合下,可单独点动,亦可左右连动。

并配有数字显示装置,分别显示左右压下螺杆的压下量。

2 平衡装置:为了避免轧件进出轧辊时产生冲击,因此在机架窗口板上装有液压平衡装置,借此来消除轧机空载时上支撑辊轴承座与压下螺杆间的间隙以及压下螺杆螺纹间的间隙,液压平衡装置由四个液压油缸通过活塞杆对上轧辊轴承座进行平衡,油缸压力最大为130kg/cm2。

平衡力大小可自动调节。

3 辊子装配:工作辊材质为60CrMo,两端采用三列滚针轴承以承受径向载荷,并在辊子换辊侧用两只推力球轴承以承受左、右轴向载荷。

支承辊材质为9Cr2Mo,采用双列圆柱滚子轴承(FC轴承),辅以四点接触球轴承承受轴向分力。

每个支承辊轴承座内各装一只,其两个轴承的外侧与端盖及支承辊轴承座内孔底部留有一定的游动间隙,以免在运转过程中发热卡死。

在工作辊轴承座设有槽子,用压板插入槽内作固定轴承座之用。

下支承辊轴承座通过圆弧板与机架窗口底面实现圆弧接触,用以克服轧辊负载后产生变形给轴承带来的不利影响,从而延长其寿命。

工作辊出厂时加工成圆柱形辊身,使用时由用户按需要自行加工合适的辊形,工作辊辊身磨损后可重新加工再用,当辊子直径减小到图纸规定最小值时,就不能再继续使用,应以堆焊方法修复或者更换新工作辊。

四辊冷轧机设计之轧辊系统设计说明书

毕业设计(论文)任务书摘要∅∅⨯小型四辊冷轧机,其特点是工作稳定、操作简单、轧制本轧机为190/500450板形好。

本设计主要是针对此轧机的轧辊系统,考虑到产品的稳定性、结构布局、使用寿命,进行轧辊的尺寸计算、刚强度校核、弯曲变形校核、轧辊轴承的选择和使用寿命校核。

同时采用了工作辊传动,这种形式对轧制过程比较有利。

设计中运用斯通公式计算轧制力,由于轴承座的固定性,轴承座要承受偏负荷,轴承磨损严重不但减小使用寿命而且影响轧辊的外形进而对轧制板形产生极大的影响,轧制力大时影响更明显。

因此轧辊的尺寸设计、材料选择很重要而且必须对轧辊和轴承进行必要的校核。

关键词:四辊冷轧机、轧辊、轧辊轴承、轧制力Abstract∅∅⨯small four-high cold rolling mill, characterized by The mill is 190/500450stability、simple in operation and good shape by rolling. This design main for the mill’s roller system, take the mill’s stability、configuration and the service life, it’s necessary to checkout the intensity、barely and distortion by bending of the rollers and the service life of the bearing besides calculate the sizes of the rollers and choosing the bearings. At the same time, drive work roll is the main drive mode for this mill, which form is more favorable for the rolling process.I t’s well-off during the design. In the design I have found that due to the fixity of the bearing chock, the biased load will appear in the bearing chock, and the bearings will fray badly, which leads to the short service life of the bearings and influences the rollers’ shape , and then influence of the sizes of the rolling steels, the infection will be strictness under the heavy roll force. Therefore, it’s important to design the rollers’ size and choose of the material, it is must to checkout the rollers and the bearings.Keywords:4-high cold rolling mill、roller、roller bearing、roll force前言50年代以来,我国的钢铁工业取得了巨大的成就,轧钢生产是将钢锭或钢坯轧制成钢材的生产环节。

轧机主电机技术规格书

山东石横特钢集团新疆钢厂项目100万吨棒材工程交流主电机技术规格书工程号[1788-2011]总设计师室审审核设计山东省冶金设计院股份有限公司2011年8月本技术规格书仅提供有限的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范的详细条文。

卖方提供的设备应能够满足规格书中的规定,包括功能、结构、性能参数等方面的技术要求,并保证符合有关国家、行业技术规范和标准以及买方提供的技术资料的要求。

技术规格书所使用的标准如与卖方所执行的标准发生矛盾时,按较高标准执行。

详细技术参数在买卖双方意见一致后,以合同附件为准。

1.设备的工艺要求及布置1.1原料原料来源:为炼钢连铸车间提供的合格连铸坯,符合YB/T2011-2004标准。

连铸坯尺寸及单重:165mm×165mm×12000mm2548kg1.2产品产品规格:φ10mm~φ40mm。

产品品种:以生产热轧带肋钢筋为主,兼顾热轧光圆钢筋。

主要钢种:HPB235、HRB335、HRB400、HRB500、HRBF335、HRBF400、HRBF500等。

1.3工艺布置厂房天车轨面标高+14.5m,轧制线标高+5.3m,高架平台地面标高+4.5m。

1.4轧钢工艺采用无孔型轧制工艺。

低温轧制,钢坯开轧温度最低950℃;采用控轧控冷工艺轧制,15H精轧机入口温度最低780℃。

具备采用两切分、三切分、四切分工艺生产螺纹钢的能力。

2.设备的组成及设计要求2.1轧机主电机的基本参数2.1.11H、2V轧机主电机(共2台)2.1.23H、4V、6V轧机主电机(共3台)2.1.35H、7H、8V、9H、10V、11H、12V、14H/V、16H/V轧机主电机(共9台)2.1.413H、15H轧机主电机(共2台)2.1.517H轧机主电机(共1台)2.1.618H/V轧机主电机(共1台)2.2轧机主电机的技术要求电动机的定、转子绝缘等级为F级绝缘,电机绕组绝缘最低按2倍工作电压设计,加强匝间绝缘,绝缘浸漆采用VPI工艺真空整浸。

四辊可逆轧机设计说明(新)

机电一体化四辊可逆轧钢机实训装置本装置分为基本型和增强型两种。

一、基本型该系统由主轧机,两套卷曲机构以及相应支撑机械结构组成,主轧机压下方式为手动压下,平衡调节方式为手动调节。

该系统可实现铝带的可逆轧制,轧制力不小于三吨,主轧机采用变频方式调节轧制速度,主轧机变频器与卷曲结构变频器用通讯方式实现同步工作。

可实现的实验项目如下:1.PLC编程实验。

2.变频器应用实验。

3.轧机辊缝调节实验。

4.变频器通讯实验。

5.传感器信号采集实验。

6.可逆轧机工作流程操作实验。

7.轧机轧辊更换与维护实验。

8.触摸屏程序编制实验。

9.触摸屏与PLC通讯及系统组态实验。

10.可逆轧机系统故障设置与排除实训等。

二、增强型该系统由主轧机,两套卷曲机构、液压系统、测量仪器以及相应支撑机械结构等组成,主轧机压下方式为液压压下,平衡调节方式为自动调节,调节量由光栅尺采集并送给PLC。

整机调试完毕后可实现铝带的自动可逆轧制,轧制参数由触摸屏输入。

轧制力不小于三吨,主轧机采用变频方式调节轧制速度,主轧机变频器与卷曲机构变频器用通讯方式实现同步工作。

可实现的实验项目如下:1. PLC编程实验。

2. 变频器应用实验。

3. 轧机辊缝调节实验。

4. 变频器通讯实验。

5. 传感器信号采集实验。

6. 可逆轧机工作流程操作实验。

7. 轧机轧辊更换与维护实验。

8. 触摸屏程序编制实验。

9. 触摸屏与PLC通讯及系统组态实验。

10. 可逆轧机系统故障设置与排除实训等。

11. PLC数据采集与闭环调节编程实验。

12. 光栅尺应用试验。

13. 液压系统调试试验。

14. 液压系统自动控制实验。

三、两种系统配置清单如下:基础型:增强型:基础型报价:35万元增强型报价:53万元。

ZL四辊轧机使用说明书

ZL四辊轧机使用说明书部门: xxx时间: xxx制作人:xxx整理范文,仅供参考,可下载自行修改RZ-Φ300/Φ600×1000四辊轧机使用说明书目录一、用途二、主要技术性能三、设备组成及结构特点四、工作原理及操作要点五、轧辊缺陷的种类和产生的原因六、润滑系统七、电气系统八、包装、运输及保管九、基础与安装十、调整与实验十一、使用与维护十二、易损件及轴承明细表一、用途本设备全称为Φ3000/Φ600×1000四辊铝管板热轧机。

主要用于吹胀式蒸发器用铝管板的复合轧制,原料厚度≤4mm,宽度≤800mm,成品厚度≥1.2mm。

b5E2RGbCAP本设备刚度大、强度好,保证产品的精度和稳定。

本设备结构简单,维修方便,电气系统简单可靠,操作准确方便。

型号说明RZ—Φ300□∕Φ600×1000□□装配形式<见附图):I<省略)、II、III……p1EanqFDPw主电机类型:交流电机 Y<省略)直流电机 Z交流调速电机 T绕线式电机 R辊面长度支撑辊直径工作辊轴承型式:滚针轴承、含油轴承<省略)FC轴承 A其它 B工作辊直径热轧机<附图)二、主要技术性能㈠外形尺寸(长×宽×高>=8072×3074×3942mm㈡技术性能:表㈠参数名称符号单位数值四最大轧制力P kN 8200表㈡注:上述性能参数属非基本机型配置、如有更动恕不通知!三、设备组成及结构特点机组由电动机、齿轮联轴器、减速机、齿轮联轴器、人字齿轮座、万向接轴托架、万向接轴、工作机座等组成。

由电动机通过一系列传动机构驱动轧机工作辊进行轧制。

DXDiTa9E3d工作机座由电动压下装置、平衡装置、工作辊装配、支承辊装配、机架装置、轨座等部件组成。

1电动压下装置:电动压下装置是调整上轧辊位置的传动机构,以保证按给定的压下量轧制出所要求的断面尺寸。

高精度四辊带钢冷轧机组设计说明书 详细

2011毕业设计任务技术性能参数:设计题目:高精度四辊带钢冷轧机组设计技术参数:工作辊直径*辊身长:Φ150/Φ160 * 500mm支持辊直径*辊身长:Φ380/Φ400 * 400mm辊身有效宽:400mm最大轧制力:1500 KN轧制速度:≤3m/s新辊时最大开口度 10mm来料厚度:2mm来料宽度:150~320mm成品厚度:0.2~0.5mm序号总图装配图1 零件图1 零件图2 零件图31 Y 辊系装配2 Y 机架装配3 Y 工作辊换辊装置装配4 Y 张力测量装置装配5 Y 卷筒装配说明:1.按序号1-5,每人分配一个设计任务,每个人的设计工作量为3.5 ~ 4个A1。

2.总图由大家合作完成,参考资料中有总图的参考图,两个文件,不同视图。

完成后可将总图打印为A0。

3.装配图每人分配一个任务。

完成后打印为A1。

4.选取装配图中主要的三个零件,绘出零件图,图幅A2或A3,零件图总计工作量不小于1个A1。

5.设计画图的同时完成设计任务书。

设计人签字:指导教师签字:教研室主任签字:四辊可逆式轧机摘要作为国民经济支柱的钢铁工业,其发展必须符合新型工业化的战略,把技术革新和可持续发展放在重要地位。

未来的轧钢生产工艺流程将更加紧凑;达到铸-轧一体化,用高新技术改造轧钢工艺,实现所谓的“最小压缩比轧制”,这必将推动计算机控制的进一步深入应用,从而实现计算机模型控制向人工智能的转化。

本次设计任务是设计一台四辊可逆式轧机,配合PLC 控制系统,从而实现多参数在线控制轧制,提高带钢的品质。

四辊可逆式冷轧机,衔接连铸后的技术工艺,减少工艺,可实现往返可逆轧制。

四辊轧机还能提供较大的轧制压力,提高软件的可轧硬度范围,实现产品规格多样化。

与PLC 相配合使用,能人口智能控制带钢厚度偏差。

实现“最小压缩比轧制”。

同时降低库存,提高资金周转利用率,最终降低成本。

关键词:四辊轧机;最小压缩比;PLC;可逆式。

Four high reversing millsAbstractIron and steel industry ,as the pillar of national industry ,its developmentmust accord with stratedy of new industrilation,and put technology innovation and sustainable development on important position .Tecnological process of rolling steel production in the future will be more compact,realize integration of casting and rolling and make so-called “rolling w ith minimum compress rate”come true by using high-and-new technology ,which will put computer control forward and make the transforn from computer model control to antifical intelligence control.The task of this design is to design a four high reversing mills,with PLC control system ,to realize multi-parameter online control and improve quality of steel strip.Four high reversing cold-rolling mills,which links up the technology process of post-casting and reduces working procedures,can realize reversing rolling.Four high reversing mills also can provide more rolling prossure to improve the range of rollable hardness and diversify the specification of product.With the cooperation of PLC,four-high resersing mills can control hardness deviation of steel strip by artifical intelligence,and realize “rolling of minimum compress rate”,and at the same time,improve utilization ratio of capital turnover, reduce stock and cost.Key Words: four high mills;minimum compress rate;P LC;reversing.目录前言........................................................... - 1 - 第1章轧辊的工艺计算.......................................... - 3 -1.1 轧辊的基本参数......................................... - 3 -1.2 轧辊的材料和表面硬度................................... - 5 -1.3 轧辊的强度校核......................................... - 5 -1.4 工作辊与支承辊的接触应力............................... - 9 -1.5 轧辊的变形计算........................................ - 10 -1.6 工作辊与支承辊见的弹性压扁............................. - 11 - 第2章轧辊轴承............................................... - 12 -2.1 轴承的选择............................................. - 12 -2.2 轴承寿命计算........................................... - 12 -2.3 轧辊轴承润滑........................................... - 13 - 第3章压下螺丝与压下螺母的工艺参数........................... - 14 -3.1 压下螺丝的选择......................................... - 14 -3.2 压下螺母的选择......................................... - 14 -3.3 压下螺丝的传动力矩和压下电机功率....................... - 15 -3.4 电机的选择............................................. - 16 - 第4章机架的工艺参数......................................... - 18 -4.1 机架的主要结构参数.................................... - 18 -4.2 机架的结构............................................ - 20 -4.3 机架强度计算.......................................... - 21 - 第5章工作机座刚度的计算..................................... - 25 -5.1 轧辊系统的弹性变形..................................... - 25 -5.2 轧辊轴承的弹性变形.................................... - 26 -5.3 轴承座的弹性变形...................................... - 27 -5.4 压下系统的弹性变形.................................... - 28 -5.5 支承辊轴承座和压下螺丝之间各零件的弹性变形............ - 30 -5.6 压力调心板的接触变形.................................. - 31 -5.7 机架的弹性变形........................................ - 32 - 第6章轧制力矩............................................... - 35 - 第7章减速器................................................. - 37 - 第8章万向接轴............................................... - 38 - 第9章电动机................................................. - 39 - 参考文献....................................................... - 40 - 致谢........................................................... - 41 - 附录:外文资料及翻译...................................... - 42 -前言作为国民经济支柱之一的钢铁材料产业的发展,必须符合新型工业化的要求,即要求符合可持续发展,环境友好,技术创新和信息化的要求,并针对我国人口众多,就业需求大的特点适应发展劳动密集型产业,这是我国新型工业化发展道路和战略对钢铁材料产业的具体要求。

轧机作业指导书

目录1。

目的: (2)2.适用范围: (2)3。

指导对象: (2)4.设备参数 (2)5.交接班工作: (3)6.轧制前准备: (4)7.穿带前准备 (5)8.轧机生产 (5)9.卸料 (8)10.上卸套筒 (8)11.板式过滤机换纸 (9)12.更换支撑辊、工作辊 (10)13.清运废料 (12)14.换辊小车吊运动作标准 (13)15.吊运工作辊、支承辊动作标准 (13)16.清理积油槽 (13)17.轧机加油 (14)18.轧机检修 (14)19.检查喷嘴 (15)20.轧机着火应急及恢复动作标准 (15)21.轧机清洗 (17)22.班组安全员职责 (17)23.运行质量管理员职责 (18)24.轧制油控制措施 (18)附表1 :轧辊预热参数对照表 (20)附表2:料尾降速标准 (20)附表3:金属标识要求 (20)附表4 :吊料和上料动作标准 (19)附表5:1#轧机检修周期............................................... - 22 -轧机作业指导书1。

目的:加强班组管理、细化操作、明确责任、提高生产效率、稳定产品质量、确保设备及人员安全。

2.适用范围:适用于2000mm四辊不可逆轧机主操、副操及相关人员。

3.指导对象:本指导书的对象为2000mm四辊不可逆轧机各类操作过程。

4.设备参数4.1轧机类型:四辊不可逆式全液压轧机4。

2轧辊规格:φ280(φ260)/φ800×2000mm4.3最高轧制速度:1500m/min4.4穿带速度:8~12m/min4.5最大轧制力:6000KN4。

6最大静输出力矩 18 KN m4.7开卷张力:双电机:1。

98~19.8 KN单电机:0.99~9.90KN4.8最高开卷速度:1200m/min4.9卷取张力:三电机:1。

35~13.5 KN单电机:0.45~4。

50 KN4。

10最高卷取速度: 1875m/min4。

昆重铜4辊精轧机技术指标

昆重铜4辊精轧机技术指标1. 引言昆重铜4辊精轧机是一种用于铜材精密轧制的机械设备。

它具有高度自动化、高效率和精确性的特点,广泛应用于铜材生产中。

本文将详细介绍昆重铜4辊精轧机的技术指标,包括其结构、性能参数和应用范围等内容。

2. 技术指标2.1 结构昆重铜4辊精轧机由机架、辊座、辊子和传动系统等组件构成。

机架采用钢板焊接结构,具有足够的刚性和稳定性。

辊座安装在机架上,用于支撑和调整辊子。

辊子分为上下两组,通过传动系统驱动,以实现铜材的轧制。

2.2 性能参数2.2.1 轧辊直径:昆重铜4辊精轧机的轧辊直径一般为300mm,可根据生产需求进行定制。

2.2.2 轧辊长度:轧辊的长度是影响轧制效果的重要因素之一,通常为1000mm,也可根据需要进行调整。

2.2.3 辊子间距:辊子间距决定了铜材在轧制过程中的变形程度。

昆重铜4辊精轧机的辊子间距可调,一般为30mm,也可根据不同材料和要求进行调整。

2.2.4 轧制速度:昆重铜4辊精轧机的轧制速度可根据生产需求进行调整,通常为2-20m/min。

2.3 控制系统昆重铜4辊精轧机采用先进的电气控制系统,具有以下特点:2.3.1 自动化程度高:控制系统可自动完成铜材的进料、轧制和出料等过程,减少了人工操作的需求,提高了生产效率。

2.3.2 可编程性强:控制系统支持多种工艺参数的设定和调整,可根据不同轧制需求进行灵活的处理,确保轧制质量和效率。

2.3.3 故障自诊断功能:控制系统具有故障自诊断功能,能够及时发现和处理设备故障,提高了设备的可靠性和稳定性。

3. 应用范围昆重铜4辊精轧机广泛应用于铜材的精密轧制领域,适用于制造电缆、电器、通信设备等需要高精度铜材的行业。

其主要应用场景包括:3.1 电缆制造:昆重铜4辊精轧机能够将铜材轧制成细丝,用于电缆的导线。

3.2 电器制造:铜材作为电器的导电材料,需要具备高精度和良好的导电性能。

昆重铜4辊精轧机可以将铜材轧制成符合要求的形状和尺寸。

冷轧机说明书

卷材最大卷重: 23000kg

卷材内径: Φ610mm(不带套筒时);

Φ605mm(带套筒时指套筒内径)

卷材最大外径: Φ2400mm

四重轧机本体是整台轧机的主体部分,卷材由开卷机经入口夹送偏导辊、张紧装置输送到主机进行轧制,高硬度的四重辊系及展平光亮辊可保证轧出平直光亮的板材;轧辊倾斜、正负弯辊、轧辊分段冷却的采用,保证了板型需要;上下支承辊清辊器及空气吹扫装置,保证了轧制带材的洁净;高强度的牌坊及升降灵敏的压上油缸及高精度的位移传感器和压力传感器,在厚控系统(AGC)的控制下,为轧制出合格厚度精度的带材,提供了可靠的保证;轧制线调整装置使轧制线维持恒定,并在操作台上显示;排烟罩装置及时排净轧制中产生的烟雾,可给您带来干净的工作环境。轧机的主传动系统,采用大功率的直流电机驱动及高精度的联合齿轮减速箱、万向联轴器传动,可为轧辊提供稳定可靠的动力源;把液压弯辊和平衡缸设置在轧机凸块上,加上简单快捷的换辊装置和万向接轴支架的采用,可大大缩短轧机停机换辊时间;位于轧机出口的先进的X射线测厚仪,可精确地测量出口带材的厚度;圆盘剪切边机可在线剪切带材的边部,使成品卷材边部整齐;切下的废边经低噪音破碎机、碎屑皮带运输机运送到碎屑箱中,保证轧制正常进行;液压下切剪可将带材的头尾端部剪齐;导向装置可将轧出的带材导入卷取机的卷筒上。整台轧机本体中设置的中间导板及导辊可使轧机穿带顺利进行。

AC380V, 50HZ 3相

压缩空气: 压力大于0.58Mpa(6kgf/cm2)

冷 却 水: 压力大于0.147Mpa(1.5kgf/cm2)

温度小于35℃

三、 设备组成

1、机械设备

气动系统由空气干燥机和气动控制阀站构成。提供轧机的空气吹扫及各部件气缸的用气需要。

数控液压四辊卷板机技术协议

数控液压四辊卷板机技术协议1. 引言数控液压四辊卷板机是一种常见的金属加工设备,广泛应用于船舶、造船、化工、石油、电力、冶金等行业。

该设备通过将金属板材卷曲成所需形状,实现对金属板材的加工和成型。

为了确保卷板机的正常运行和安全性,制定本技术协议,详细规定了数控液压四辊卷板机的技术要求、试验检验规则以及质量保证等关键内容。

2. 技术要求2.1 设备概述数控液压四辊卷板机由机架、上、下辊、辊制动机构、液压系统、控制系统等组成。

设备具备自动化程度高、操作简便、减少劳动强度等优点,能够实现高精度的金属板材卷曲。

2.2 技术参数2.2.1 卷板机的工作范围•最大卷板宽度:XXXXmm•最大卷板长度:XXXXmm•最大卷板厚度:XXXXmm•最小卷板厚度:XXXXmm2.2.2 主要技术指标•最大卷板力:XXXXkN•卷板速度:XXXXm/min•主机功率:XXXXkW•卷板直径范围:XXXXmm-XXXXmm2.3 结构和工作原理数控液压四辊卷板机采用四辊摩擦传动方式,通过上、下辊的旋转摩擦将金属板材卷曲。

液压系统提供卷板机的动力和控制信号,实现对上、下辊的协调运动。

2.4 控制系统数控液压四辊卷板机采用先进的数控系统,具备以下功能:•可编程控制,实现自动化卷板过程;•实时监测和调整卷板参数,确保加工精度;•警报和故障诊断系统,及时处理运行异常情况。

3. 设备试验与检验为了确保数控液压四辊卷板机的质量和性能,应进行以下试验和检验:3.1 设备检查在实际使用之前,对数控液压四辊卷板机进行全面的设备检查,包括外观检查、安全装置检查、液压系统检查等。

确保设备符合设计规定,并消除潜在的安全隐患。

3.2 试运行进行试运行前,应对数控液压四辊卷板机的液压系统进行调试,并测试设备的各项功能。

试运行过程中需要注意设备的运行状态、噪音、振动等参数,确保设备正常工作。

3.3 加工试验进行加工试验前,应根据所需加工工件的尺寸和材质,调整设备的参数。

一、1450mm不可逆式四辊轧机技术参数及设备组件

一、1450mm不可逆式四辊轧机技术参数及设备组件轧制材料:铝合金轧制宽度:850mm-1320mm入口厚度:0.9mm出口厚度:0.1mm卷材内孔:不带套筒¢520套筒:¢505*¢565*1650 锥面15º最大卷重:10吨最大轧制力:3000KN轧制速度:420米/分主机电机额定功率:450KW*1台开卷电机额定功率:67KW*2台卷取电机额定功率:287KW*1台最大开卷张力:24 KN最大卷取张力:20 KN工作辊:¢260*1500mm(2根)备用8根(4付)共5付支撑辊:¢660*1450mm(2根)备用2根(1付)共2付注:1450箔轧机目前正常运行,如需采购,包含滤油机、冷却器等辅助设备均包括在内,可做交钥匙工程。

联系人:朱部长135****1616孙部长138****0198二、1650mm不可逆式四辊轧机1、1650mm轧机技术参数轧制材料:铝合金宽度:850mm-1500mm入口厚度:1.2mm出口厚度:0.1mm卷材内孔:不带套筒¢520套筒:¢505*¢565*1650 锥面15º最大卷重:10吨最大轧制力:3000KN(300吨)轧制速度:420米/分主机电机额定功率:450KW*1台开卷电机额定功率:99KW*2台卷取电机额定功率:284KW*1台最大开卷张力:24 KN最大卷取张力:20 KN工作辊:¢260*1650mm支撑辊:¢660*1550mm目前1650mm轧机已拆除,不能作为整机出售,只能出售以下组件:2、1650箔轧机组件偏导辊:4根¢320*1650展平辊:2根(聚氨酯胶)¢180*15003根(40GrMO)¢160*1500主机减速机备用:2台(LH290)净、污油泵:各1台压面辊:1根(聚氨酯胶)¢170*1500主机传动轴:4根(SWC225BH-1100)压上缸:2台¢360/¢250*70锥头油缸:5台旧工作辊轴承箱:2副(8件)弯辊缸压盖:47件活塞:28件,正弯:10件,¢45*75 负弯:10件,¢45*85 平衡缸:8件,¢45*95圆盘刀:¢120*¢125*20 30片工作辊轴承箱定位套:12个¢145*169*80工作辊圆螺母带丝瓦:5套M155*3滑动联轴器:1套开卷M1联轴器:85*172/95*132(GIICL6)1件开卷M2联轴器:85*172/175*142(GIICL5)1件卷取联轴器:110*212/120*167(GIICL8) 1件卷取缠边机:1套换支撑辊架子:1件工作辊联轴节:2件¢225*275联系人:朱部长135****1616孙部长138****0198。

#参数计算好了--四辊可逆冷轧机的卷取机直流调速系统设计

目录第一章设计概述 (2)1.1 设计目的 (2)1.2 设计内容 (2)1.3 课题设计要求 (2)1.4 背景知识介绍 (3)第二章调速方案选择 (3)2.1 直流调速的一般原理 (3)2.2 开环直流调速系统 (4)2.3 转速负反馈直流调速系统 (5)2.4 带电流截止负反馈的直流调速系统 (7)2.5 双闭环直流调速系统 (8)第三章双闭环调速系统结构以及各功能模块概述 (12)3.1双闭环调速系统结构概述 (12)3.2速度调节器 (14)3.3电流调节器 (15)3.4锯齿波同步移相触发电路 (16)3.5电流反馈与过流保护 (17)3.6转速变换 (18)3.7零速封锁器 (19)3.8转矩极性鉴别(DPT) (21)3.9零电平检测(DPZ) (21)3.10逻辑控制(DLC) (22)第四章双闭环调速系统设计及参数计算 (23)4.1设计准备 (23)4.1.1 晶闸管选型 (24)4.1.2电抗器设计 (25)4.1.3变压器容量计算 (25)4.1.4快速熔断器选择 (26)4.2电流调节器的设计 (26)4.3转速调节器的设计 (27)4.4系统设计小结 (30)第五章小结 (31)参考文献 (31)附录:运控实验 (32)6.1系统实验调试概述 (32)6.2触发器的整定 (33)6.3系统的开环运行及特性测试 (34)6.4系统单元调试 (35)第一章 设计概述1.1 设计目的运动控制系统是自动化专业的主干专业课,具有很强的系统性、实践性和工程背景,运动控制系统课程设计的目的在于培养学生综合运用运动控制系统的知识和理论分析和解决运动控制系统设计问题,使学生建立正确的设计思想,掌握工程设计的一般程序、规范和方法,提高学生调查研究,查阅文献及正确使用技术资料、标准、手册等工具书的能力,理解分析、制定设计方案的能力,设计计算和绘图能力,实验研究及系统调试能力,编写设计说明书的能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Technology Proposalof500mm 4Hi Non-reversing cold rolling mill 500mm 4辊不可逆冷轧机组25th Dec, 20081.0. Summary概述500MM four roller irreversible cold rolling mill is used to roll hot rolled coils,which are ordinary carbon steel as material and 2mm as thickness, into cold rolled coils which are 1.5mm thick and have required surface hardness500MM 四辊不可逆轧机组是在常温状态下,将材质为普通碳钢,厚为2MM热轧带卷,轧制成厚为1.5MM 并具有所需光洁度的冷轧带卷2.0. Material specification材料规格Material: hot rolled coilds材料: 低碳钢Delegate steel No.: Q235B Q355B代表钢号2.1. Input material size来料的尺寸Width: 300mm - 400 mm宽度Thickness: 2.0 mm厚度Outer diamete r of steel coil: MaxΦ2000钢卷外径Inner diameter of steel coil: Φ610mm钢卷内径Max. coil weight: 8t最大卷重2.2. Finished product size成品的尺寸Width: 300mm - 400 mm宽度Thickness: 1.5mm厚度Outer d iameter of steel coil: MaxΦ2000mm钢卷外径Inner diameter of steel coil: Φ480mm- Φ510mm钢卷内径Max. coil weight: 8MT最大卷重Annual production capacity: 70,000 MT年产量3.0 Specification of Rolling mill轧机规格参数⏹Rolling speed:0 - 150m/min轧制速度⏹Threading speed:20m/min穿带速度⏹Max. rolling force:3000kN最大轧制力⏹Max. rolling moment:18KN.M最大轧制力矩⏹Max. gap of the work roll:20mm工作辊最大开口度⏹Dimension of the work roll:ф200×500 mm;工作辊尺寸⏹Dimension of back-up roll:ф500×450 mm;支撑辊尺寸⏹Column of the housing (cast steel):250 x 300 mm2机架牌坊的立柱(铸钢)⏹Main motor power:350kw主电机功率⏹Motor power of tension reel:120kw卷取机电机功率⏹Max. Coiling speed:160m/min最大卷取速度⏹Coiling tension:50kN卷取张力⏹Coil drum diameter of tension reel: ф485 -ф510mm卷取机卷筒直径⏹Motor power of payoff reel:60kw开卷机电机功率⏹Max. payoff speed:100m/min最大开卷速度⏹Payoff tension:20kN开卷张力⏹Coil drum diameter of payoff reel:ф610mm⏹开卷机卷筒直径:ф585 –ф625mm⏹Auxiliary hydraulic system pressure:12MPa辅助液压系统压力⏹Elevation of pass line :+1000MM轧制线标高:+1000MM4.0 Main features of the mill设备主要特点4.1. Motor screw down, Main drives with DC motors电动压下,主传动用DC电机4.2. Adopt SIEMENS PLC of S7-300 for automation and PROFIBUSS network communication.机组采用西门子S7-400 PLC自动控制,并采用现场总线网络系统。

4.3. Main operation desk equipped with human-machine interface, showing dynamic menu, forrolling parameters set- up, trouble alarm and printing report.主操作台设有人--机界面,完成画面显示,轧制参数设定,故障报警和打印报表。

4.4. All DC motors adopt digital 4Q DC to drive 6RA70.所有直流电机采用数字四象限直流驱动6RA704.5. With Strip break protection, trouble alarm and tension reel clamp positioning function.断带保护、事故报警、卷取机钳口位置准停.4.6 Automatic loading and unloading of coils自动上,下钢卷自动化4.7. Pass line set-up with tilted wedge adjustment automatically.轧制线自动调零4.8. Work rolls and backup rolls quick exchange工作辊,支承辊快速换辊4.9. Driving motors adop t the “Z” series which has the larger overloading capacity.传动电机用“Z”系列具有较大的过载能力4.10. Grease lubrication for both working rolls and back-up rolls.工作辊,支撑辊均采用干油润滑4.11 Center control for the pay-off reel.开卷机对中控制(CPC)4.12 Edge control of the tension reel卷取机齐边控制(EPC)4.13. Adopting γ-ray (or X-ray as option) gauge meter.采用γ线(或X线作为可选方案)测厚仪5.00. Equipment Composition and Function机组组成及各单机的功能:The 500mm 4Hi non-reversing cold rolling mill is consist of a pay-off reel, a loading car, a tail opening straighter, an unit before stand, a 4hi rolling mill, an unit after stand, a tension reel, a wrapper, a unloading car and a roll exchanging device and so on.500四辊不可逆冷轧机机械设备由开卷机,上卷小车,开头矯直机,机前装置,四辊冷轧机,机后装置,卷取机,助卷机,卸卷小车还和换辊装置等组成5.1 Loading Car上卷车The loading car is composed of a up & down car, one set of moveable cylinder (two coil position), car rail, towline of oil pipe and so on. Loading car is used for loading the pickled steel coil on the pay-off reel or setting coils in front of the pay-off drum.上卷车由升降小车,行走缸(两卷位),小车轨道,液压胶管托链等组成。

升降小车的升降和行走均为液压传动。

用于将酸洗好的带钢安放在开卷机上,沿开卷机轴线布置在开卷机前面。

5.2. Pay-off Reel开卷机The only one pay-off reel is positioned at the left end of the rolling line to act during the first rolling time and supply tension for rolling process. The pay-off reel is using cantilevered and moveable structure. The drum is four pyramid type and is droved by DC motor through the reducer. The main body of the pay-off reel moves around the base through the straight line rail bearing to achieve CPC center control. In order to uncoil easier and prevent strips loose, the press roll is used on the drum and controlled by the hydraulic cylinder for its up & down movement.开卷机共一台,布置在轧制线的最左端,用于带钢第一道次轧制,为带钢轧制提供张力。

开卷机为悬臂浮动结构,卷筒为四棱锥型式,由直流电机经减速机旋转卷筒,开卷机本体经直线导轨轴承沿底座滑动,实现CPC对中。

为方便开卷和防止松带,在卷筒上方有压辊,压辊升降由液压缸提供。

5.3. Opening Straighter开头矯直机The straighter is at a`side of the pay-off reel and and composed by the expansion and swinging guiding plate, press roll, pinch roll, 3Hi tail straighten device and hydraulic shear. All of the movement of the guiding plate, pinch roll up and down are drove by hydraulic. The straighten roll is droved by the AC motor through the universal spindle and clutch to meet the requirement during the threading and the rolling process.位于开卷机旁边,由开头伸缩摆动导板,压辊,夹送辊,三辊直头装置和液压剪组成。