DTⅡ(A)型带式输送机计算机辅助设计软件说明书资料

DTⅡ(A)型带式输送机计算机辅助设计软件说明书

DT Ⅱ(A )型带式输送机计算机辅助设计软件说明书一. 概述DT Ⅱ(A )型固定带式输送机是通用型系列产品,可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食和机械等行业。

本软件依据GB/T17119-1997连续搬运设备带承载托辊的带式输送机运行功率和张力计算标准,参照《DT Ⅱ(A )型带式输送机设计手册》,对设备选型及计算运用Visual Baic 进行编程,可直接在Windows 环境下安装运行,可辅助设计人员快速准确的进行设计计算和选型,该软件计算中目前提供了十二种最常用的侧型,适用于带宽为400、500、650、800、1000、1200、1400、1600、1800、2000、2200、2400的输送机设计,计算输出结果包括:圆周驱动力、轴功率、电机功率、各相关参数值、各关键点输送带张力以及主要滚筒合力、拉紧力等。

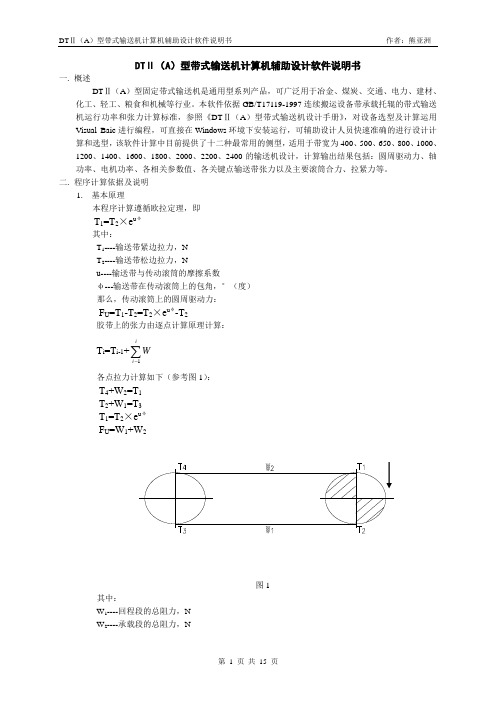

二. 程序计算依据及说明1. 基本原理本程序计算遵循欧拉定理,即T 1=T 2×e u φ其中:T 1----输送带紧边拉力,N T 2----输送带松边拉力,N u----输送带与传动滚筒的摩擦系数φ---输送带在传动滚筒上的包角,°(度) 那么,传动滚筒上的圆周驱动力:F U =T 1-T 2=T 2×e u φ-T 2胶带上的张力由逐点计算原理计算: T i =T i-1+∑-ii W 1各点拉力计算如下(参考图1):T 4+W 2=T 1T 2+W 1=T 3 T 1=T 2×e u φ F U =W 1+W 2图1其中:W 1----回程段的总阻力,N W 2----承载段的总阻力,N2. 主要计算公式1) 圆周驱动力计算F U =W 1+W 2=F H +F N +F s1+F s2+F st当机长大于80米时,水平输送的圆周力可简化为:F U =C·F H + F s1+F s2+F st其中:C-----系数,由表1查出,或由C=LL L 0计算,L 0=70m ~100m 之间 L------输送机长度,m F H ----主要阻力,NF N ----附加阻力,N ,程序在计算中将该力忽略不计 F s1----特种主要阻力,N F s2----特种附加阻力,N F st ----倾斜阻力,N 表1a)主要阻力F HF H =f L g [q RO +q RU +(2q B +qG )cos δ]式中:f-----模拟摩擦系数 L----输送机长度,单位:米g----重力加速度, g=9.81m/s 2~10 m/s 2q RO ----承载托辊单位质量,单位:千克/米,q RO =G1/a o G1-----承载分支每组托辊旋转部分质量,单位:千克 a o -------承载分支托辊间距,单位:米q RU ----回程托辊单位质量,单位:千克/米,q RU =G2/a u G2-----回程分支每组托辊旋转部分质量,单位:千克 a u -------回程分支托辊间距,单位:米 qB------输送带单位长度质量,单位:千克/米 qG-----物料单位长度上质量,单位:千克/米,qG=vQ 6.3 Q-------每小时输送量,单位:吨/小时 v--------输送速度,单位:米/秒δ------输送机倾角,单位:度 模拟摩擦系数参照下表2选取:表2b) 附加阻力F NF N =F ba +F f +F I +F t式中:F ba ---加料段、加速段输送物料与输送带间的惯性阻力和摩擦阻力,N F f ----加速段物料与导板间的摩擦阻力,N F I ----输送带经过滚筒时的弯曲阻力,N F t ----滚筒轴承阻力,N 其中:F ba =I v ρ(v-v 0)F f =2120b22)2(gl b v v v I u v +ρF I =9B(140+0.01F/B)(d/D) (帆布输送带) F I =12B(200+0.01F/B)(d/D) (钢绳芯输送带) F t =0.005(d 0/D)F T 式中:I v -----输送量,m 3/s ρ----物料的密度,kg/m 3 v-----带速,m/sv 0----在输送带运行方向上物料的输送速度分量,m/s u 2----物料与导料板间的摩擦系数,u 2=0.5~0.7 l b -----加速段长度,m B-----带宽,mF-----滚筒上输送带的平均张力,N d-----输送带厚度,m D-----滚筒直径,m d 0-----轴承直径,mF T -----作用于滚筒上的两个输送带拉力和滚筒旋转部分质量的向量和,N c)特种主要阻力F S1F S1=F e +F gl式中:F e -----托辊前倾阻力,NF gl -----输送物料与导料板间的摩擦阻力,N 其中:F e =C e u 0L e (qB+qG)gcos δsine (三个等长前倾托辊) F e =u 0L e qBgcos λcos δsine (二个等长前倾托辊) F gl =21222V gl b I u v ρ式中:C e ----槽角槽形系数,槽角λ=30°时,C e =0.4;槽角λ=45°时,C e =0.5 u 0----承载托辊和输送带间的摩擦系数,u 0=0.3~0.4 L e ----装有前倾托辊的设备长度,m e-----前倾角,°l-----装有导料板设备的长度,m b 1---导料槽两拦板间的宽度,mu 2----物料与导料板间的摩擦系数,u 0=0.5~0.7 d) 特种附加阻力F s2F s2=n r·F r +F a式中:n r -----清扫器个数,一个空段清扫器等于1.5个清扫器 F r -----输送带清扫器的摩擦阻力,N F a -----犁式卸料器的摩擦阻力,N 其中:F r =A·p·u 3 F a =B·k a式中:A-----输送带和清扫器的接触面积,m 2p------输送带和清扫器间的压力,一般p=30~100N/m 2 u 3-----输送带和清扫器接触的摩擦系数,u 3=0.5~0.7 k a -----刮板系数,一般k a =1500N/m e)倾斜阻力F stF st =qG×H×g×cos δH-----物料提升高度,m ,向上为正值;向下为负值2) 功率计算传动滚筒轴功率: P A =F U ×v (w) 电动机功率: P M =P A /η (w) 3) 输送带不打滑输送带不打滑,要求: F min >15.1-⨯φu Ue FF min 为驱动段皮带松边张力 4) 输送带垂度输送带在托辊间的垂度不能过小,应满足: 承载段:F czmin ≥8)(1000gqG qB a +回程段:F hcmin ≥8100gqB a u ⋅⋅⋅3. 最小张力的确定1) 先以输送带不打滑条件Fmin 初定皮带最小张力,即松边张力T2=Fmin ,将其与回程段皮带在托辊间垂度条件Fhcmin 进行对比,如果T2小于Fhcmin ,那么令T2=Fhcmin ,再根据逐点张力计算法推算出T3点的张力,将T3与Fczmin 进行比较,如果T3小于Fczmin ,则令T3=Fczmin ,这样T3就确定下来,由T3用逐点张力计算法推算出T2、T1及T4。

DTII型通用固定式带式输送机说明书

DTII 型通用固定式带式输送机使用维护说明书1、应用范围及特点1.1 DTII 型通用固定式带式输送机是在原TD75 型试制、使用修改补充的基础上,于1975 年定型的系列产品,是一般用途的带式输送机。

1.2 DTII 型通用固定式带式输送机,是以输送带作曳引和承载构件的连续输送设备。

具有运量大、结构合理、使用维护简单、运营费用低廉、通用性强等特点。

被广泛用于冶金、矿山、煤炭、建材、化工、电力等行业,用来输送各种块状、粒状等散状物料。

也可用来输送成件品。

1.3 DTII 型通用固定式带式输送机根据输送工艺的要求,可单机输送,也可多台搭接或与其他输送设备组成水平或倾斜输送系统。

1.4 输送物料的堆积比重为500~2500kg/m3。

1.5 输送机工作环境温度在 -15℃~40℃之间,输送物料的温度在 50℃以下。

对有防爆、防腐及耐热、耐寒等特殊要求,应采取相应的措施。

1.6 DTII 型通用固定带式输送机的标准带宽为500、650、800、1000、1200、1400mm。

1.7 DTII 型通用固定带式输送机,由设计者根据物料输送的工艺及工矿条件,通过计算选用本系列适宜的定型部件,组合成完整的输送机。

2、部件概述2.1 输送带是输送机的曳引和承载构件。

DTII 型带式输送机采用普通型橡胶输送带。

抗拉体(芯层)有棉帆布、尼龙帆布和聚酯帆布。

由设计者根据工艺要求及物料特性,选用不同抗拉体(芯层)的输送带。

其芯层数、覆盖胶厚度满足安全、可靠、适用、经济的要求。

2.2 驱动装置是输送机的动力部分。

DTII 型备有电动机+减速器驱动和电动滚筒驱动两种方式。

电动滚筒适用于小功率、短运距的单机驱动的带式输送机。

电机+减速器驱动方式由电动机、减速器、联轴器及逆止器(制动器)等组成。

2.2.1 电动机D TII 型均采用Y 系列鼠笼型异步电动机。

电动机的防护等级为IP44。

如用于特殊工矿,由设计者按有关标准,选用适宜的电动机。

DTⅡ(A)型带式输送机设计

DTⅡ(A)型带式输送机设计港口机械课程设计报告课题名称:DTⅡ(A)带式输送机课程设计姓名:迟光杰系部:港口机械系班级: 12港机1班指导教师:张阳日期: 2014.5.30 成绩:青岛港湾职业技术学院2目录、一、设计任务 0二、计算过程 01、已知参数 02、初选输送机的带速和带宽 (1)3、计算圆周驱动力 (2)4、传动功率计算 (4)5、张力计算 (5)三、设备选型.......................................... .. (9)1、驱动装置 (9)2、传动、改向滚筒 (10)3、托辊 (12)4、拉紧装置 (15)5、输送带 (15)6、清扫器 (16)7、改向滚筒头架(H型钢) (16)8、改向滚筒尾架 (16)9、中部改向滚筒支架 (17)10、中部传动滚筒支架(ZT) (17)11、中部传动滚筒支架(ZW) (17)12、垂直拉紧装置架 (18)13、中间架 (18)14、支腿 (18)15、导料槽 (18)16、头部漏斗 (19)四、设计图纸(20123123105) (19)1、带式输送机布置形式 (19)2、带式输送机课程设计装配图 (19)3、35°前倾托辊图纸 (19)4、传动滚筒图纸 (19)一、设计任务根据给定的设计参数,设计出一套带式输送机。

(1)输送机总装配图1张(2)零件图(2张以上)(3)设计说明书1份二、计算过程1、已知参数(1)带式输送机的布置形式及尺寸,见图1-1;(2)输送能力:Q=1300t/h;(3)输送物料:铁矿石(粒度6-13mm);堆积密度:ρ=2t/m3;(4)输送机长度:L n=300m;提升高度H=26.2m;倾斜角度δ=5o;(5)工作环境:海边露天作业。

图1-1 带式输送机布置形式2、初选输送机的带速和带宽(1)由表1-1、表2-20初定:带速υ=1.6m/s;带宽B=1000mm。

(2)查表2-16可初定:上托辊间距a0=1000mm;下托辊间距a U=3000mm;按表2-13、表2-15可初定:托辊直径取133mm,采用35°槽形前倾托辊,托辊前倾1°23′;托辊槽角λ=35°。

DTⅡ(A)型固定式带式输送机

DTⅡ(A)型固定式带式输送机产品使用说明书用途、特点、使用范围--------------------------------------------------21.主要参数--------------------------------------------------------------------32.整机的典型布置-----------------------------------------------------------33.部件概述--------------------------------------------------------------------4输送带-----------------------------------------------------------------------4 驱动装置--------------------------------------------------------------------6 滚筒--------------------------------------------------------------------------9 托辊-------------------------------------------------------------------------11 拉紧装置-------------------------------------------------------------------14 机架-------------------------------------------------------------------------15 头部漏斗-------------------------------------------------------------------16 导料槽----------------------------------------------------------------------17 清扫器----------------------------------------------------------------------17 卸料器----------------------------------------------------------------------18 电气及安全保护装置----------------------------------------------------184.安装、调试与试运转----------------------------------------------------215.操作规程与维护、保养-------------------------------------------------316.润滑-------------------------------------------------------------------------337.胀套的调整----------------------------------------------------------------338.随机携带文件-------------------------------------------------------------34附件1:滚柱逆止器用弹簧参数-----------------------------------------35附件2:滚筒用帐套参数--------------------------------------------------36附件3:滚筒用轴承型号--------------------------------------------------37 1.用途、特点、使用范围DTⅡ(A)型固定带式输送机是通用型系列产品,是以棉帆布,尼龙,聚酯帆布及钢绳芯输送带做曳引构件的连续输送设备,可广泛用于煤炭、冶金、矿山、港口、化工、轻工、石油及机械等行业,输送各种散状物料及成件物品。

DTⅡA型凸弧皮带计算书

主斜井地面生产系统末煤上仓转载带式输送机计算设计说明书二. 计算过程1、输送带上最大的物料横截面积S:已知:托辊槽角λ=35°运行堆积角θ=25°输送带可用宽度b=0.9×B−0.05=0.9×1.2−0.05=1.03m 中间辊长度l3=0.465m结果:S1=[l3+(b−l3)×cosλ]2×tanθ6=[0.465+(1.03−0.465)×cos35°]2×tan25°6=0.0669m2S2=(l3+b−l32×cosλ)(b−l32×sinλ)=(0.465+1.03−0.4652×cos35°)(1.03−0.4652×sin35°) =0.11284m2结果:S=S1+S2=0.0669+0.11284=0.17975m22、输送能力:已知:最大截面积S=0.17975m2带速v=3.15m/s 物料密度ρ=1000kg/m3倾斜系数k=0.93(查表获得)结果:最大输送能力I vMax=Svk=0.17975×3.15×0.93=0.527m3/s 最大输送能力I mMax=Svkρ=I vMaxρ=0.527×1000=526.568kg/s 最大输送能力Q Max=3.6×I mMax=3.6×526.568=1895.645t/h实际:输送量Q=1200t/h输送量I m=3.6×Q=3.6×1200=333.333kg/s输送量I v=I mρ=333.333×1000=0.333m3/s3、输送带宽度B:已知:实际输送量Q=1200t/h带速v=3.15m/s 物料密度ρ=1000kg/m3倾斜系数k=0.93(查表获得)计算:最大截面积S=Q3.6vkρ=12003.6×3.15×0.93×1000=0.1138m2已知:托辊槽角λ=35°运行堆积角θ=25°结果:计算输送带宽度B=0.962m4、计算圆周驱动力-F H(主要阻力):已知:模拟摩擦系数f=0.03输送机长度(头尾滚筒中心距) L=125.762m重力加速度g=9.81m/s2输送机在运行方向上的倾斜角δ=11.0928°输送机承载分支托辊间距a o=1.2m输送机回程分支托辊间距a u=3m承载分支或回程分支每米输送带质量q B=20.4kg/m每米输送物料的质量q G=Q3.6v =12003.6×3.15=105.82 kg/m输送机承载分支托辊旋转部分质量q RO=18.45kg/m输送机回程分支托辊旋转部分质量q RU=6.913kg/m承载分支每组托辊旋转部分质量G1=22.14kg回程分支每组托辊旋转部分质量G2=20.74kg托辊前倾角ε=1.383°结果:计算主要阻力F HF H=fLg[q RO+q RU+(2q B+q G)cosδ]=0.03×125.762×9.81×[18.45+6.913+(2×20.4+105.82)×cos11.0928]=6264.011N5、计算圆周驱动力-计算系数C(附加阻力):已知:附加长度L0=90m输送机长度(头尾滚筒中心距) L=125.762m结果:c=(L+L0)L =(125.762+90)125.762=1.7166、计算圆周驱动力-附加阻力F N:已知:结果:附加阻力F N=0N7、计算圆周驱动力-主要特种阻力F S1:已知:槽形系数Cε=0.43托辊与输送带间的摩擦系数μ0=0.35装有前倾托辊的输送机长度Lε=125.762m承载分支或回程分支每米输送带质量q B=20.4kg/m每米输送物料的质量q G=105.82 kg/m重力加速度g=9.81m/s2输送机在运行方向上的倾斜角δ=11.093°托辊前倾角ε=1.383°结果:托辊前倾的摩擦阻力FεFε=Cεμ0Lε(q B+q G)g cosδsinε=0.43×0.35×125.762×(20.4+105.82)×9.81×cos11.093°×sin1.383°=555.192N已知:物料与导料栏板间的摩擦系数μ2=0.7输送能力I v=0.333m3/s被输送散状物料的堆积密度ρ=1000kg/m3导料栏板(导料槽)的长度l=2.4m输送带速度v=3.15m/s导料栏板间的宽度b1=0.73m结果:导料槽拦板间的摩擦阻力F g1F g1=μ2I v2ρglv2b12=0.7×0.3332×1000×9.81×2.43.152×0.732=346.313N结果:主要特种阻力F S1F S1=Fε+F g1=555.192+346.313=901.506N8、计算圆周驱动力-附加特种阻力F S2:已知:头部清扫器个数n3t=1空段清扫器个数n3k=1结果:清扫器个数n3=n3t+1.5×n3k=2.5(注:1个空段清扫器相当于1.5个清扫器)已知:输送带清扫器与输送带的接触面积A=0.012m2输送带清扫器与输送带间的压力p=100000N/m2输送带清扫器与输送带间的摩擦系数μ3=0.6输送带宽度B=1.2m犁式卸料器的阻力系数或刮板清扫器的阻力系数k2=1500N/m犁式卸料器个数n a=0结果:输送带清扫器摩擦阻力F r=Apμ3=0.012×100000×0.6=720N 结果:梨式卸料器摩擦阻力F a=n a Bk2=0×1.2×1500=0N结果:附加特种阻力F S2=n3F r+F a=2.5×720+0=1800N9、计算圆周驱动力-倾斜阻力F St:已知:每米输送物料的质量q G=105.82 kg/m重力加速度g=9.81m/s2输送带卸料点与装料点间的高差H=24.2m结果:倾斜阻力F St=q G gH=105.82×9.81×24.2=25121.905N10、计算圆周驱动力-圆周驱动力Fu:已知:系数 C=1.716主要阻力F h=6264.011N附加阻力F n=0N特种主要阻力F S1=901.506N特种附加阻力F S2=1800N倾斜阻力F St=25121.905N结果:圆周驱动力F u=CF h+F S1+F S2+F St=1.716×6264.011+901.506+1800+25121.905=38570.191N11、传动滚筒轴功率和电机功率:已知:传动滚筒上所需圆周驱动力F u=38570.191N已知:输送带速度v=3.15m/s结果:传动滚筒轴功率P a=F u×v1000=38570.191×3.151000=121.496kw已知:传动效率η=0.88电压降系数η,=0.95多机驱动功率不平衡系数η=1.00结果:电机功率P m=P a(ηη,η)=121.496×(0.88×0.95×1.00)=145.33kw12、驱动单元电机功率和数量:头部单滚筒驱动(共1个驱动单元):第1驱动滚筒单元结果:传动滚筒上所需圆周驱动力F u=38570.191N电机数量n=1台每台电机功率P m=145.33kw输送带张力:13、满足垂度条件下输送带张力:已知:输送机承载分支托辊间距a o=1.2m输送机回程分支托辊间距a u=3m承载分支或回程分支每米输送带质量q B=20.4kg/m每米输送物料的质量q G=105.82 kg/m重力加速度g=9.81m/s2两组托辊之间输送带的允许垂度ℎpa=0.01结果:满足垂度条件下,承载分支输送带最小张力F mino:F mino=a o(q B+q G) g8×ℎpa =1.2×(20.4+105.82)×9.818×0.01=18573.289N满足垂度条件下,回程分支输送带最小张力F minu:F minu=a u q B g8×ℎpa =3×20.4×9.818×0.01=7504.65N14、输送带张力-按照输送带不打滑条件:头部单驱动-第1驱动滚筒单元已知:传动滚筒与输送带间的摩擦系数μ=0.35输送带在传动滚筒上的包围角∅=190°自然对数的底e=2.718启动系数K a=1.5传动滚筒上所需圆周驱动力F u=38570.191N结果:输送机满载启动或制动时出现的最大圆周驱动力F umax:F umax=K a F u=1.5×38570.191=57855.286N结果:保证不打滑条件下,输送带在传动滚筒奔离点处最小张力F2min:F2min=F umax(e(μ×∅)−1)=57855.286×[2.718×(0.35×190)−1]=26398.604N已知:满足垂度条件下,承载分支输送带最小张力F mino=18573.89N 满足垂度条件下,回程分支输送带最小张力F minu=7504.65N结果:滚筒上输送带奔离点(松边)张力F2:F2=Max(F2min,F minu)=Max(26398.604,7504.65)=26398.604N滚筒上输送带趋入点(紧边)张力F1:F1=F2+F u=26398.604+38570.191=64968.765N15、计算输送带张力-各特性点张力:已知:模拟摩擦系数f=0.03重力加速度g=9.81m/s2输送机回程分支托辊旋转部分质量q RU=6.913kg/m承载分支或回程分支每米输送带质量q B=20.4kg/m输送带清扫器摩擦阻力F r=720N输送机长度(头尾滚筒中心距)L=125.762m中部垂直重锤拉紧支架到头架距离L czj=68.931m结果:传动滚筒趋入点张力S t1=F1=64968.795N传动滚筒奔离点张力S t2=F2=26398.604N传动滚筒支架增面改向滚筒趋入点张力S tg1=S t2+1.0×F r=26398.604+1.0×720=27118.604N已知:传动滚筒支架增面改向滚筒阻力系数K ptg=1.02结果:传动滚筒支架增面改向滚筒奔离点张力S tg2=1.02×S tg1=1.02×27118.604=27660.976N已知:中部垂直重锤拉紧支架到头架距离L czj=68.931m垂直重锤拉紧支架头部90度改向滚筒阻力系数K pcj1=1.03中部垂直重锤拉紧支架到头部高差H t=10295.334m结果:垂直重锤拉紧支架90度改向滚筒趋入点张力 Scj11:S cj11=S tg2+fL czj g(q RU+q B)−q B gH t+1.5F r=27660.976+0.03×68.931×9.81×(6.913+20.4)−20.4×9.81×10295.334+1.5×720=27234.722N垂直重锤拉紧支架90度改向滚筒奔离点张力S cj12:S cj12=K pcj1×S cj11=1.03×27234.722=28051.763N已知:垂直重锤拉紧支架头部180度改向滚筒阻力系数K pcj2=1.04结果:垂直重锤拉紧支架180度改向滚筒趋入点张力S cj21=S cj12=28051.763N垂直重锤拉紧支架180度改向滚筒奔离点张力S cj22=K pcj1×S cj21=1.04×28051.763=29173.834N已知:垂直重锤拉紧支架头部90度改向滚筒阻力系数K pcj3=1.03结果:垂直重锤拉紧支架90度改向滚筒趋入点张力S cj31=S cj22=29173.834N垂直重锤拉紧支架90度改向滚筒奔离点张力S cj32=K pcj3×S cj31=1.03×29173.834=30049.049N结果:尾部增面改向滚筒趋入点张力 Swg1:S wg1=S cj32+f(L−L czj)g(q RU+q B)−q B gH+1.5×F r= 30049.049 + 0.03 × ( 125.762 − 68.931 ) × 9.81 × ( 6.913 + 20.4 ) − 20.4 x 9.81 × 13917.06 + 1.5 × 720 = 28800.735N已知:尾部增面改向滚筒阻力系数K pwg=1.02结果:尾部增面改向滚筒奔离点张力S wg2=K pwg S wg1=1.02 ×28800.735 = 29376.749N已知:尾轮阻力系数K pw=1.04结果:尾轮趋入点张力S w1=S wg2=29376.749N尾轮奔离点张力S w2=K pw S w1=1.04 × 29376.749 = 30551.819N 结果:尾轮改向滚筒上合力F w1=S w1+S w2=29376.749 + 30551.819 = 59928.569N已知:传动滚筒上输送带奔离点(松边)张力F2=26398.604N输送机满载启动或制动时出现的最大圆周驱动力F umax=57855.286N结果:传动滚筒上合力F cd=2F2+F umax=2 × 26398.604 + 57855.286 = 110652.494N已知:传动滚筒直径D=1m结果:传动滚筒的扭矩M=F u D2000=38570.191 ×1 2000 = 19.285kN/m输送带张力:结果:输送带最小张力F min=F2=26398.604N输送带最大张力(稳定工况下) F max=F min+F u=26398.604 +38570.191 = 64968.795 N16、计算拉紧力:已知:垂直重锤拉紧支架180度改向滚筒趋入点张力S i=28051.763N 垂直重锤拉紧支架180度改向滚筒奔离点张力S i1=29173.834N结果:中部垂直重锤拉紧力F0=S i+S i1=28051.763 + 29173.834 =57225.597N17、计算上带面各段两端张力:第1段(直段)上带面两端张力:已知:第1段起始点张力F x1=30551.819N模拟摩擦系数f=0.03带面长度L=93.763m重力加速度 g=9.81m/s2承载分支或回程分支每米输送带质量q B=20.4kg/m每米输送物料的质量q G=105.82kg/m输送机承载分支托辊旋转部分质量q RO=18.45kg/m与尾部连线倾角δ= 14.3°结果:主要阻力F H=fLg[q RO+(q B+q G)cosδ]=0.03 × 93.763 × 9.81 × ( 18.45 + ( 20.4 + 105.82 ) ×cos14.3 ) = 3884.174N倾斜阻力F st=(q G+q RO)gH=( 105.82 + 18.45 ) ×9.81 × 23.159 = 28233.345N已知:尾轮奔离点张力S w2=30551.819N结果:第1段终止点张力F x2=S w2+F H+F st=30551.819 + 3884.174 + 28233.345 = 62669.339N 第2段(凸弧段)上带面两端张力:已知:第2段起始点张力F x1=62669.339 N模拟摩擦系数f=0.03带面长度L=101.25m重力加速度g=9.81m/s2承载分支或回程分支每米输送带质量q B=20.4kg/m每米输送物料的质量q G=105.82kg/m输送机承载分支托辊旋转部分质量q RO=18.45kg/m与尾部连线倾角δ= 13.774°结果:主要阻力F H=fLg[q RO+(q B+q G)cosδ]=0.03 × 101.25 ×9.81 × ( 18.45 +( 20.4 + 105.82 )×cos13.7736 )= 4202.727N倾斜阻力F st=(q G+q RO)gH=( 105.82 + 18.45 ) × 9.81 × 24.089 = 29366.524N已知:尾轮奔离点张力S w2=30551.819N结果:第2段终止点张力F x2=S w2+F H+F st=30551.819 + 4202.727 + 29366.524 = 64121.07N第3段(直段)上带面两端张力:已知:第3段起始点张力F x1= 64121.07N结果:第3段终止点张力F x1= 64968.795 N18、计算弧段半径:已知:第2段(凸弧段)最小半径计算:半径计算系数K = 38输送带宽度B=1.2m托辊槽角λ=35°结果:第2段(凸弧段)最小半径R min=KB sinλ=38×1.2×sin35°= 26.155m19、输送带选择计算:已知:输送带最大张力(稳定工况下) F max=64968.795N输送带静安全系数n=10输送带扯断强度σ=300N/(mm∙层)结果:输送带计算层数Z js=F max nBσ=64968.795 x 101200 x 300=1.805层已知:输送带允许最小层数Z min=4层输送带允许最大层数Z max=6层输送带实选层数Z=5层结果:输送带实选层数Z满足:Z min≪Z≪Z max结果:输送带实选层数Z满足计算层数要求:Z≫Z js结果:输送机几何尺寸决定的输送带周长L Z=255.786m已知:考虑中部重锤拉紧增加长度L ZDetCZJ=5m结果:修正后输送机几何尺寸决定的输送带周长L Z=260.786 m接头数N=L Z100=260.786100=3个已知:输送带层数Z=5层输送带阶梯宽度b p=450mm结果:接头长度L a=(Z−1)b p+B tan60°=( 5 − 1 ) ×0.45 +1.2× tan60°=2.493m结果:输送带订货总长度L d=L Z+L a N=260.786 + 2.493 ×3 = 268m 已知:输送带层数Z=5层输送带上胶厚d B2=4.5mm输送带下胶厚d B3=3mm结果:输送带总平方米M d=B[Z+(d B2+d B3)×1.5]L d1000=1200 ×[ 5 + ( 4.5 + 3 ) ×1.5 ] × 268 1000 =3216m220、根据输送带核算传动滚筒直径D:已知:系数C=108输送带层数Z=5层每层厚度d B1=1.35mm结果:核算传动滚筒直径D=CZd B1=108 ×5 ×1.35 = 729mm21、选择传动滚筒单元:选择第1传动滚筒单元:已知:计算扭矩M=19.285kN/m计算合力F=110.652kN传动滚筒合力系数K c=1计算合力F=110.652 × 1= 110.652kN结果:传动滚筒图号= DTII(A)120A308传动滚筒许用扭矩= 27 kN/m传动滚筒许用合力= 160 kN计算扭矩 M ≪传动滚筒许用扭矩,扭矩满足计算合力 F ≪传动滚筒许用合力,合力满足22、选择电动机功率:已知:每个电动机计算所需功率P m= 145.33kw每个电动机选择功率P=185kw结果:每个电动机计算所需功率 Pm ≪每个电动机选择功率 P,满足要求23、选择拉紧装置:已知:计算拉紧力= 57.226kN拉紧装置图号= DTII(A)120D1071C拉紧装置许用拉紧力= 63 kN结果:计算拉紧力≪许用拉紧力,满足要求已知:拉紧装置(包括改向滚筒)重量G k=17324.46N拉紧装置配重G=F0−G k=57225.597 − 17324.46 = 39901.137N 每个重锤块质量= 15 kg重力加速度g=9.81m/s2结果:重锤块数量G num=G15g =39901.13715×9.81=271中部垂直拉紧装置基础荷载:已知:拉紧装置(包括180度改向滚筒)重量G k=17324.46N重锤块数量G num=271每个重锤块质量 G zck= 15 kg固定90度改向滚筒的拉紧装置质量G ljzz= 734 千克90度改向滚筒质量 G t= 893 千克重力加速度g=9.81m/s2荷载系数k=1.2结果:中部垂直拉紧装置基础垂直力(与基础或带面垂直)=[G k+G num G zck g+(G ljzz +2G t)g]k=( 17324.46 + 271 x 15 x 9.81 + ( 734 +2 x 893 )x 9.81 )x 1.2 = 98307.972N中部垂直拉紧支架基础荷载:已知:中部垂直拉紧支架重量G zj=804kg重力加速度g=9.81m/s2荷载系数k=1.2结果:中部垂直拉紧支架基础垂直力(与基础垂直)=G zj gk=( 804 x 9.81 ) x 1.2 = 9464.688N24、选择尾轮改向滚筒:已知:计算合力F=59.929kN结果:尾轮改向滚筒图号= DTII(A)120B207尾轮改向滚筒许用合力= 100 kN计算合力F≤许用合力,合力满足25、计算辊子荷载:已知:输送能力I m=333.333kg/s输送带速度v=3.15m/s输送带单位质量q B=20.4kg/m重力加速度g=9.81m/s2工况系数f a=1.1冲击系数f d=1.11运行系数f s=1.2输送机承载分支托辊间距a o=1.2m上托辊辊子荷载系数e=0.8结果:上托辊静荷载P=ea o(I m v+q B)g=0.8 ×1.2 × ( 333.333×3.15 + 20.4 ) × 9.81 = 1188.69N上托辊动荷载P,=Pf s f d f a=1188.69 ×1.2 ×1.11 ×1.1 = 1741.669N 选择:上托辊辊子直径D=133mm上托辊辊子长度L=465mm上托辊辊子轴承图号= DTII(A)G506结果:上托辊辊子承载能力= 3.42 kN已知:下托辊间距a u=3m下托辊辊子荷载系数e=0.63结果:下托辊静荷载P=ea u q B g=0.63 × 3 × 20.4× 9.81 = 378.234N 下托辊动荷载P,=Pf s f a=378.234×1.2 ×1.1 = 499.269N选择:下托辊辊子直径D=133mm下托辊辊子长度L=700mm下托辊辊子轴承图号= DTII(A)G511结果:下托辊辊子承载能力= 2.09 kN三. 计算结果1、计算结果-物料计算:允许最大输送量Q Max=3.6×I mMax=3.6×526.568=1895.645t/h2、计算结果-张力计算:第1传动滚筒所需圆周驱动力F u=38570.191N第1传动滚筒所需最大圆周驱动力F umax=57855.286N第1传动滚筒合力F cd=110652.494N第1传动滚筒扭矩M=19.285kN/m输送带张力(第1传动滚筒趋入点) F1=64968.795N输送带张力(第1传动滚筒奔离点) F2=26398.604N改向滚筒(尾轮)合力F w1= 59928.569N输送带张力(尾轮趋入点) S w1=29376.749N输送带张力(尾轮奔离点) S w2= 30551.819N3、计算结果-输送带计算:输送带最大张力F max= 64968.795 N输送带最小张力F min=26398.604N4、计算结果-功率计算:传动滚筒总轴功率P a= 121.496kw驱动电机总功率P m= 145.33kw驱动电机总实选功率P=185kw第1传动滚筒驱动单元轴功率P a= 121.496kw第1传动滚筒驱动单元电机数量n=1第1传动滚筒驱动单元每个电机功率P m= 145.33kw 第1传动滚筒驱动单元每个电机功率P=185kw四. 结果校对五. 地脚荷载1、尾部荷载:结果:尾部荷重(垂直向下) = 15.824 kN尾轮输送带合力(尾部输送带倾角方向) = 59.929 kN已知:基础荷载系数(尾部) = 1.2结果:考虑荷载系数后,尾部荷重(垂直向下) = 18.988 kN考虑荷载系数后,尾轮输送带合力(尾部输送带倾角方向) = 71.914 kN2、头部荷载:结果:头部荷重(垂直向下) = 133.344 kN头轮输送带合力(头部输送带倾角方向) = 110.652 kN已知:基础荷载系数(头部) = 1.8结果:考虑荷载系数后,头部荷重(垂直向下) = 240.019 kN考虑荷载系数后,头轮输送带合力(头部输送带倾角方向) = 199.174 kN3、中部荷载:结果:中部每对支腿荷重(垂直向下) = 8.375 kN已知:基础荷载系数(中部) = 1.2结果:考虑荷载系数后,中部每对支腿荷重(垂直向下) = 10.05 kN。

DTⅡ(A)型带式输送机计算机辅助设计软件说明书资料

DTⅡ(A)型带式输送机计算机辅助设计软件说明书资料DT Ⅱ(A )型带式输送机计算机辅助设计软件说明书⼀. 概述DT Ⅱ(A )型固定带式输送机是通⽤型系列产品,可⼴泛⽤于冶⾦、煤炭、交通、电⼒、建材、化⼯、轻⼯、粮⾷和机械等⾏业。

本软件依据GB/T17119-1997连续搬运设备带承载托辊的带式输送机运⾏功率和张⼒计算标准,参照《DT Ⅱ(A )型带式输送机设计⼿册》,对设备选型及计算运⽤Visual Baic 进⾏编程,可直接在Windows 环境下安装运⾏,可辅助设计⼈员快速准确的进⾏设计计算和选型,该软件计算中⽬前提供了⼗⼆种最常⽤的侧型,适⽤于带宽为400、500、650、800、1000、1200、1400、1600、1800、2000、2200、2400的输送机设计,计算输出结果包括:圆周驱动⼒、轴功率、电机功率、各相关参数值、各关键点输送带张⼒以及主要滚筒合⼒、拉紧⼒等。

⼆. 程序计算依据及说明1. 基本原理本程序计算遵循欧拉定理,即T 1=T 2×e u φ其中:T 1----输送带紧边拉⼒,N T 2----输送带松边拉⼒,N u----输送带与传动滚筒的摩擦系数φ---输送带在传动滚筒上的包⾓,°(度)那么,传动滚筒上的圆周驱动⼒:F U =T 1-T 2=T 2×e u φ-T 2胶带上的张⼒由逐点计算原理计算: T i =T i-1+∑-ii W 1各点拉⼒计算如下(参考图1):T 4+W 2=T 1T 2+W 1=T 3 T 1=T 2×e u φ F U =W 1+W 2图1其中:W 1----回程段的总阻⼒,N W 2----承载段的总阻⼒,N2. 主要计算公式1) 圆周驱动⼒计算F U =W 1+W 2=F H +F N +F s1+F s2+F st当机长⼤于80⽶时,⽔平输送的圆周⼒可简化为:F U =C·F H + F s1+F s2+F st其中:C-----系数,由表1查出,或由C=LL L 0计算,L 0=70m ~100m 之间 L------输送机长度,m F H ----主要阻⼒,NF N ----附加阻⼒,N ,程序在计算中将该⼒忽略不计 F s1----特种主要阻⼒,N F s2----特种附加阻⼒,N F st ----倾斜阻⼒,N 表1a)主要阻⼒F HF H =f L g [q RO +q RU +(2q B +qG )cos δ]式中:f-----模拟摩擦系数 L----输送机长度,单位:⽶g----重⼒加速度, g=9.81m/s 2~10 m/s 2q RO ----承载托辊单位质量,单位:千克/⽶,q RO =G1/a o G1-----承载分⽀每组托辊旋转部分质量,单位:千克 a o -------承载分⽀托辊间距,单位:⽶q RU ----回程托辊单位质量,单位:千克/⽶,q RU =G2/a u G2-----回程分⽀每组托辊旋转部分质量,单位:千克 a u -------回程分⽀托辊间距,单位:⽶ qB------输送带单位长度质量,单位:千克/⽶ qG-----物料单位长度上质量,单位:千克/⽶,qG=v Q 6.3 Q-------每⼩时输送量,单位:吨/⼩时 v--------输送速度,单位:⽶/秒δ------输送机倾⾓,单位:度模拟摩擦系数参照下表2选取:表2b) 附加阻⼒F NF N =F ba +F f +F I +F t式中:F ba ---加料段、加速段输送物料与输送带间的惯性阻⼒和摩擦阻⼒,N F f ----加速段物料与导板间的摩擦阻⼒,N F I ----输送带经过滚筒时的弯曲阻⼒,N F t ----滚筒轴承阻⼒,N 其中:F ba =I v ρ(v-v 0)F f =2120b22)2(gl b v v v I u v +ρF I =9B(140+0.01F/B)(d/D) (帆布输送带) F I =12B(200+0.01F/B)(d/D) (钢绳芯输送带) F t =0.005(d 0/D)F T 式中:I v -----输送量,m 3/s ρ----物料的密度,kg/m 3 v-----带速,m/sv 0----在输送带运⾏⽅向上物料的输送速度分量,m/s u 2----物料与导料板间的摩擦系数,u 2=0.5~0.7 l b -----加速段长度,m B-----带宽,mF-----滚筒上输送带的平均张⼒,N d-----输送带厚度,m D-----滚筒直径,m d 0-----轴承直径,mF T -----作⽤于滚筒上的两个输送带拉⼒和滚筒旋转部分质量的向量和,N c)特种主要阻⼒F S1F S1=F e +F gl式中:F e -----托辊前倾阻⼒,NF gl -----输送物料与导料板间的摩擦阻⼒,N 其中:F e =C e u 0L e (qB+qG)gcos δsine (三个等长前倾托辊) F e =u 0L e qBgcos λcos δsine (⼆个等长前倾托辊) F gl =21222V gl b I u v ρ式中:C e ----槽⾓槽形系数,槽⾓λ=30°时,C e =0.4;槽⾓λ=45°时,C e =0.5 u 0----承载托辊和输送带间的摩擦系数,u 0=0.3~0.4 L e ----装有前倾托辊的设备长度,m e-----前倾⾓,°l-----装有导料板设备的长度,m b 1---导料槽两拦板间的宽度,mu 2----物料与导料板间的摩擦系数,u 0=0.5~0.7 d) 特种附加阻⼒F s2F s2=n r·F r +F a式中:n r -----清扫器个数,⼀个空段清扫器等于1.5个清扫器 F r -----输送带清扫器的摩擦阻⼒,N F a -----犁式卸料器的摩擦阻⼒,N 其中:F r =A·p·u 3 F a =B·k a式中:A-----输送带和清扫器的接触⾯积,m 2p------输送带和清扫器间的压⼒,⼀般p=30~100N/m 2 u 3-----输送带和清扫器接触的摩擦系数,u 3=0.5~0.7 k a -----刮板系数,⼀般k a =1500N/m e)倾斜阻⼒F stF st =qG×H×g×cos δH-----物料提升⾼度,m ,向上为正值;向下为负值2) 功率计算传动滚筒轴功率: P A =F U ×v (w) 电动机功率: P M =P A /η (w) 3) 输送带不打滑输送带不打滑,要求: F min >15.1-?φu Ue FF min 为驱动段⽪带松边张⼒ 4) 输送带垂度输送带在托辊间的垂度不能过⼩,应满⾜:承载段:F czmin ≥8)(1000gqG qB a +回程段:F hcmin ≥8100gqB a u3. 最⼩张⼒的确定1)先以输送带不打滑条件Fmin 初定⽪带最⼩张⼒,即松边张⼒T2=Fmin ,将其与回程段⽪带在托辊间垂度条件Fhcmin 进⾏对⽐,如果T2⼩于Fhcmin ,那么令T2=Fhcmin ,再根据逐点张⼒计算法推算出T3点的张⼒,将T3与Fczmin 进⾏⽐较,如果T3⼩于Fczmin ,则令T3=Fczmin ,这样T3就确定下来,由T3⽤逐点张⼒计算法推算出T2、T1及T4。

输送机械软件介绍

关于“物料输送机械通用计算机辅助设计软件系统”软件介绍《输送机通用计算机辅助设计软件》主要软件有:●《DTII(A)型带式输送机》●《DTII型带式输送机》●《TD75型带式输送机》●《组合1(DTII型 + TD75型组合设计)》●《组合2(DTII(A)型 + TD75型组合设计)》●《组合3(DTII(A)型 + DTII型 + TD75型组合设计)》●《组合4(DTII(A)型 + DTII型组合设计)》●《组合11(DTII型 + 典煤D-YM 96型组合设计)》●《组合12(DTII(A)型 + 典煤D-YM 96型组合设计)》●《组合13(DTII(A)型 +DTII型 + 典煤D-YM96型组合设计)》●《组合100(DTII(A)型 + DTII型 + TD75型 + 典煤D-YM96型组合设计)》●《大倾角普通带式输送机》●《大倾角波状挡边带式输送机》●《DX型钢绳芯带式输送机》●《斗式提升机》●《移动式带式输送机》●《埋刮板输送机》注:对于各《组合》,既可以依据其标准单独设计,也可以进行组合设计。

《溜槽管道通用计算机辅助设计软件》主要软件有:●《溜槽管道通用计算机辅助设计》(注:溜槽又称溜子、溜管、落料管、漏斗等)目录一、简介 (1)二、输送机通用计算机辅助设计软件主要功能特点 (1)三、溜槽管道通用计算机辅助设计软件主要功能特点 (3)四.联系方式 (3)五.例图一:带式输送机设计(组合设计标准选择界面) (4)例图二:带式输送机设计(多驱动选择界面) (4)例图三:带式输送机设计(自动生成的订货单的Excel电子表格) (5)例图四:带式输送机设计(计算说明书) (5)例图五:带式输送机设计(包含卸料小车) (6)例图六:带式输送机设计(凹-凸弧段布置) (6)例图七:带式输送机设计(可以增加厂房标识) (7)例图八:带式输送机设计(订货单或材料明细表) (7)例图九:带式输送机设计(部件设计-支腿、尾架) (8)例图十:带式输送机设计(弧段布置,标注荷载) (8)例图十一:带式输送机设计(部件设计-支腿、尾架) (9)例图十二:带式输送机设计(可逆配仓) (9)例图十三:带式输送机设计(多弧段布置) (10)例图十四:带式输送机设计(同时包含向上-水平-向下布置) (10)例图十五:带式输送机设计(中部双滚筒驱动,液压拉紧) (10)例图十六:溜槽设计(多种形式,倾角自定) (11)例图十七:溜槽设计(方-圆,圆-方)(曲面展开) (11)例图十八:溜槽设计(弯道、弯管等)(矩形、圆形截面) (12)例图十九:溜槽设计(三通) (12)例图二十:溜槽设计(多种形式,倾角自定) (13)例图二十一:溜槽设计(带衬板) (13)六.软件价格 (14)一.简介《输送机通用计算机辅助设计软件》和《溜槽管道通用计算机辅助设计软件》是专业性很强的集计算、设计、绘图及工程信息管理为一体的具有自主版权的计算机辅助设计软件,它适用于冶金、矿山、机械、煤碳、电力、建材、石化、轻工、港口、核工业、交通、食品、粮食、邮电等各行业。

DTⅡA型带式输送机计算书1.2m模板

主井转载带式输送机安装一. 原始参数主功能节:设计种类=普通带式输送机设计标准节:基本标准=DTII(A) 头架标准=DTII(A)尾架标准=DTII(A) 拉紧装置标准=DTII(A)中间架及支腿标准=DTII(A) 导料槽标准=DTII(A)头部护罩及漏斗标准=DTII(A) 卸料车及专用中间架标准=DTII(A) 卸料器标准=DTII(A) 驱动装置标准=DTII(A)传动滚筒标准=DTII(A) 改向滚筒标准=DTII(A)上托辊标准=DTII(A) 下托辊标=DTII(A)物料参数节:物料名称=煤松散密度=1安息角=25 最大块度=300输送量=1200 工作条件选择(确定模拟摩擦系数f)=2 运行条件选择(确定传动滚筒和橡胶带之间的摩擦系数μ)=1物料粒度(确定冲击系数fd)=2 工作条件(确定托辊阻力系数)=1工况条件(确定工况系数fa)=1 工作条件(确定输送带系数)=1物料特征(确定橡胶输送带覆盖胶的厚度)=1 运行条件(确定运行系数fs)=3主参数参数节:带宽=1200 速度=3.15头轮(传动滚筒)直径=1000 尾轮(改向滚筒)直径=630拉紧方式=中部垂直重锤拉紧传动滚筒头架型式=角形改向滚筒尾架型式=角形中间架种类=轻中型中间架支腿种类=轻中型传动滚筒形式=胶面传动滚筒胶面形式=菱形改向滚筒形式=光面几何参数节:输入方式=普通简易输入方式工艺布置形式=倾斜输送方向=由左至右头轮顶部实际高度=1760尾轮顶部实际高度=1200 尾部地基标高=0头部地基标高=16500 水平投影长度=85500带面到通廊地基高度=1200 斜廊起点到尾架最小距离=5200斜廊终点到头架最小距离=1780输送带参数节:输送带种类=聚酯带输送带规格=EP-300扯断强度=300 每层厚度=1.4每层质量=1.7 层数=5上胶厚=4.5 下胶厚=3尾部(拉紧)参数节:中部垂直重锤拉紧支架到头架距离=30000 中部垂直重锤拉紧支架基础标高=4800 中部垂直重锤拉紧支架地脚凸台高度=0 垂直重锤拉紧装置形式=箱式头架参数节:头架类型=0 有无漏斗=有头部漏斗形式=普通有无衬板=有驱动参数节:驱动所在位置=1 驱动方式=电机-减速器系统驱动电机-减速器类型=Y-DBY/DCY 电机-减速器位置(布置形式)=左侧外边采用耦合器否=是设置逆止器否=是设置制动器否=是传动效率=0.88启动系数=1.5 滚筒驱动形式=头部单滚筒驱动第1驱动滚筒电机数量=1托辊参数节:上托辊形式=槽形(35度) 上托辊直径=133下托辊形式=V形下托辊直径=133受料参数节:落料点个数=1 每处落料点宽度=500每处落料点间距=2000导料槽节:布置形式=随落料点自动设置矩形口 1500缷料参数节:缷料方式=普通头部缷料参加计算卸料器个数=1柱标参数节:纵向柱标数量=0 横向柱标(尾部)数量=0横向柱标(头部)数量=0计算参数节:模拟摩擦系数=0.03 传动滚筒和输送带间摩擦系数=0.35 托辊和输送带间摩擦系数=0.35 物料和输送带间摩擦系数=0.6物料和导料档板间摩擦系数=0.7 输送带和清扫器间摩擦系数=0.6清扫器和输送带之间的压力=100000 输送带安全系数=9运行系数=1.2 冲击系数=1.11工况系数=1.1 基础荷载系数(尾部)=1.2基础荷载系数(中部)=1.2 基础荷载系数(头部)=1.8基础荷载系数(驱动部分)=1.8 传动滚筒合力安全系数=1改向滚筒合力安全系数=1厂房标识节:标注荷载否=是设置主厂房标识否=否设置基础厂房标识否=否价格节:产生价格否=否产生保护装置否=是二. 计算过程输送带上最大的物料横截面积S:已知:托辊槽角λ= 35 度运行堆积角θ= 25 度输送带可用宽度 b = 0.9 x B - 0.05 = 0.9 x 1.2 - 0.05 = 1.03 米中间辊长度 l3 = 0.465 米结果:S1 = [ l3 + ( b - l3 ) x cos(λ) ] 2 x tg(θ) / 6= [ 0.465 + ( 1.03 - 0.465 ) x cos(35) ] 2 x tg(25) / 6= 0.0669 平方米S2 = [ l3 + ( b - l3 ) / 2 x cos(λ) ] x [ ( b - l3 ) / 2 x sin(λ) = [ 0.465 + ( 1.03 - 0.465 ) / 2 x cos(35) ] x [ ( 1.03 - 0.465 ) / 2 x sin(35) ]= 0.11284 平方米结果:S = S1 + S2= 0.0669 + 0.11284= 0.17975 平方米输送能力:已知:最大截面积 S = 0.17975 平方米带速 v = 3.15 米/秒物料密度ρ= 1000 千克/立方米倾斜系数 k = 0.93(查表获得)结果:最大输送能力 IvMax = S x v x k= 0.17975 x 3.15 x 0.93= 0.527 立方米/秒最大输送能力 ImMax = IvMax x ρ= 0.527 x 1000= 526.568 千克/秒最大输送能力 QMax = 3.6 x ImMax= 3.6 x 526.568= 1895.645 吨/小时实际:输送量 Q = 1200 吨/小时输送量 Im = Q / 3.6= 1200 / 3.6= 333.333 千克/秒输送量 Iv = Im / ρ= 333.333 / 1000= 0.333 立方米/秒输送带宽度:已知:实际输送量 Q = 1200 吨/小时带速 v = 3.15 米/秒倾斜系数 k = 0.93(查表获得) 物料密度ρ= 1000 千克/立方米计算:最大截面积 S = Q / ( 3.6 x V x k x ρ )= 1200 / ( 3.6 x 3.15 x 0.93 x 1000 )= 0.1138 平方米已知:托辊槽角λ= 35 度运行堆积角θ= 25 度结果:计算输送带宽度 B = 0.962 米计算圆周驱动力-FH(主要阻力):已知:模拟摩擦系数 f = 0.03输送机长度(头尾滚筒中心距) L = 87.149 米重力加速度 g = 9.81 米/秒2输送机在运行方向上的倾斜角δ= 11.2842 度输送机承载分支托辊间距 ao = 1.2 米输送机回程分支托辊间距 au = 3 米承载分支或回程分支每米输送带质量 qB = 20.4 千克/米每米输送物料的质量 qG = Q / ( 3.6 x v )= 1200 / ( 3.6 x 3.15 )= 105.82 千克/米输送机承载分支托辊旋转部分质量 qRO = 18.45 千克/米输送机回程分支托辊旋转部分质量 qRU = 6.913 千克/米承载分支每组托辊旋转部分质量 G1 = 22.14 千克回程分支每组托辊旋转部分质量 G2 = 20.74 千克托辊前倾角ε= 1.383 度结果:计算主要阻力 FH = f x L x g x ( qRO + qRU + ( 2 x qB + qG ) x cosδ)=0.03 x 87.149 x 9.81 x ( 18.45 + 6.913 + ( 2 x 20.4 + 105.82 ) x cos 11.2842)= 4338.347 牛计算圆周驱动力-计算系数C(附加阻力):已知:附加长度 L0 = 90 米输送机长度(头尾滚筒中心距) L = 87.149 米结果:系数C(附加阻力) = ( L + L0 ) / L= ( 87.149 + 90 ) / 87.149= 2.033计算圆周驱动力-附加阻力FN:已知:结果:附加阻力 FN = 0 牛计算圆周驱动力-主要特种阻力Fs1:已知:槽形系数 Ce = 0.43托辊与输送带间的摩擦系数μ0 = 0.35装有前倾托辊的输送机长度 Le = 87.149 米承载分支或回程分支每米输送带质量 qB = 20.4 千克/米每米输送物料的质量 qG = 105.82 千克/米重力加速度 g = 9.81 米/秒2输送机在运行方向上的倾斜角δ= 11.284 度托辊前倾角ε= 1.383 度结果:托辊前倾的摩擦阻力Fep = Ce x μ0 x Le x ( qB + qG ) x g x cosδ x sinε=0.43 x 0.35 x 87.149 x ( 20.4 + 105.82 ) x 9.81 x cos 11.284 x sin 1.383= 384.479 牛已知:物料与导料栏板间的摩擦系数μ2 = 0.7输送能力 Iv = 0.333 立方米/秒被输送散状物料的堆积密度ρ= 1000 千克/立方米导料栏板(导料槽)的长度 l = 2 米输送带速度 v = 3.15 米/秒导料栏板间的宽度 b1 = 0.73 米结果:导料槽拦板间的摩擦阻力Fgl =μ2 x Iv x Iv x ρ x g x l / ( v x v x b1 x b1 ) =0.7 x 0.333 x 0.333 x 1000 x 9.81 x 2 / ( 3.15 x 3.15 x 0.73 x 0.73 )= 288.594 牛结果:主要特种阻力 Fs1 = Fep + Fgl= 384.479 + 288.594= 673.073 牛计算圆周驱动力-附加特种阻力Fs2:已知:头部清扫器个数 n3t = 1空段清扫器个数 n3k = 1结果:清扫器个数 n3 = n3t + 1.5 x n3k= 1 + 1.5 x 1= 2.5 (注:1个空段清扫器相当于1.5个清扫器)已知:输送带清扫器与输送带的接触面积 A = 0.012 平方米输送带清扫器与输送带间的压力 P = 100000 牛/平方米输送带清扫器与输送带间的摩擦系数μ3 = 0.6输送带宽度 B = 1.2 米犁式卸料器的阻力系数或刮板清扫器的阻力系数 ka = 1500 牛/米犁式卸料器个数 na = 0结果:输送带清扫器摩擦阻力 Fr = A x P x μ3= 0.012 x 100000 x 0.6= 720 牛结果:梨式卸料器摩擦阻力 Fa = na x B x ka= 0 x 1.2 x 1500= 0 牛结果:附加特种阻力 Fs2 = n3 x Fr + Fa= 2.5 x 720 + 0= 1800 牛计算圆周驱动力-倾斜阻力Fst:已知:每米输送物料的质量 qG = 105.82 千克/米重力加速度 g = 9.81 米/秒2输送带卸料点与装料点间的高差 H = 17.06 米结果:倾斜阻力 Fst = qG x g x H= 105.82 x 9.81 x 17.06= 17709.905 牛计算圆周驱动力-圆周驱动力Fu:已知:系数 C = 2.033主要阻力 Fh = 4338.347 牛附加阻力 Fn = 0 牛特种主要阻力 Fs1 = 673.073 牛特种附加阻力 Fs2 = 1800 牛倾斜阻力 Fst = 17709.905 牛结果:圆周驱动力 Fu = C x Fh + Fs1 + Fs2 + Fst=2.033 x 4338.347 + 673.073 + 1800 + 17709.905= 29001.577 牛传动滚筒轴功率和电机功率:已知:传动滚筒上所需圆周驱动力 Fu = 29001.577 牛已知:输送带速度 v = 3.15 米/秒结果:传动滚筒轴功率 Pa = Fu x v / 1000= 29001.577 x 3.15 / 1000= 91.355 千瓦已知:传动效率η= 0.88电压降系数η' = 0.95多机驱动功率不平衡系数η" = 1结果:电机功率 Pm = Pa / ( η x η' x η" )= 91.355 / ( 0.88 x 0.95 x 1.00 )= 109.276 千瓦驱动单元电机功率和数量:头部单滚筒驱动(共1个驱动单元):第1驱动滚筒单元结果:传动滚筒上所需圆周驱动力 Fu = 29001.577 牛电机数量 n = 1 台每台电机功率 Pm = 109.276 千瓦输送带张力:满足垂度条件下输送带张力:已知:输送机承载分支托辊间距 ao = 1.2 米输送机回程分支托辊间距 au = 3 米承载分支或回程分支每米输送带质量 qB = 20.4 千克/米每米输送物料的质量 qG = 105.82 千克/米重力加速度 g = 9.81 米/秒2两组托辊之间输送带的允许垂度 hpa = 0.01结果:满足垂度条件下,承载分支输送带最小张力Fmino:Fmino = ao x ( qB + qG ) x g / ( 8 x hpa )= 1.2 x ( 20.4 + 105.82 ) x 9.81 / ( 8 x 0.01 )= 18573.289 牛满足垂度条件下,回程分支输送带最小张力 Fminu:Fminu = au x qB x g / ( 8 x hpa )=3 x 20.4 x 9.81 / ( 8 x 0.01 )= 7504.65 牛输送带张力-按照输送带不打滑条件:头部单驱动-第1驱动滚筒单元已知:传动滚筒与输送带间的摩擦系数μ= 0.35输送带在传动滚筒上的包围角φ= 190 度自然对数的底 e = 2.718启动系数 KA = 1.5传动滚筒上所需圆周驱动力 Fu = 29001.577 牛结果:输送机满载启动或制动时出现的最大圆周驱动力 Fumax:Fumax = KA x Fu= 1.5 x 29001.577= 43502.365 牛结果:保证不打滑条件下,输送带在传动滚筒奔离点处最小张力 F2min: F2min = Fumax / ( e ( μ x φ) - 1 )= 43502.365 / ( e ( 0.35 x 190 ) - 1 )= 19849.556 米已知:满足垂度条件下,承载分支输送带最小张力 Fmino = 18573.289 牛满足垂度条件下,回程分支输送带最小张力 Fminu = 7504.65 牛结果:滚筒上输送带奔离点(松边)张力 F2:F2 = Max ( F2min, Fminu )= Max ( 19849.556 , 7504.65 )= 19849.556 牛滚筒上输送带趋入点(紧边)张力 F1:F1 = F2 + Fu= 19849.556 + 29001.577= 48851.132 牛计算输送带张力-各特性点张力:已知:模拟摩擦系数 f = 0.03重力加速度 g = 9.81 米/秒2输送机回程分支托辊旋转部分质量 qRU = 6.913 千克/米承载分支或回程分支每米输送带质量 qB = 20.4 千克/米输送带清扫器摩擦阻力 Fr = 720 牛输送机长度(头尾滚筒中心距) L = 87.149 米中部垂直重锤拉紧支架到头架距离 Lczj = 30 米结果:传动滚筒趋入点张力 St1 = F1 = 48851.132 牛传动滚筒奔离点张力 St2 = F2 = 19849.556 牛传动滚筒支架增面改向滚筒趋入点张力 Stg1 = St2 + 1.0 x Fr= 19849.556 + 1.0 x 720= 20569.556 牛已知:传动滚筒支架增面改向滚筒阻力系数 Kptg = 1.02结果:传动滚筒支架增面改向滚筒奔离点张力 Stg2 = 1.02 x Stg1= 1.02 x 20569.556= 20980.947 牛已知:中部垂直重锤拉紧支架到头架距离 Lczj = 30 米垂直重锤拉紧支架头部90度改向滚筒阻力系数 Kpcj1 = 1.03中部垂直重锤拉紧支架到头部高差 Ht = 5967.715 米结果:垂直重锤拉紧支架90度改向滚筒趋入点张力 Scj11:Scj11 = Stg2 + f x Lczj x g x ( qRU + qB ) - qB x g x Ht + 1.5 x Fr =20980.947 + 0.03 x 30 x 9.81 x ( 6.913 + 20.4 ) - 20.4 x 9.81 x 5967.715 + 1.5 x 720= 21107.813 牛垂直重锤拉紧支架90度改向滚筒奔离点张力 Scj12:Scj12 = Kpcj1 x Scj11= 1.03 x 21107.813= 21741.047 牛已知:垂直重锤拉紧支架头部180度改向滚筒阻力系数 Kpcj2 = 1.04结果:垂直重锤拉紧支架180度改向滚筒趋入点张力 Scj21 = Scj12 = 21741.047 牛垂直重锤拉紧支架180度改向滚筒奔离点张力 Scj22 = Kpcj2 x Scj21= 1.04 x 21741.047= 22610.689 牛已知:垂直重锤拉紧支架头部90度改向滚筒阻力系数 Kpcj3 = 1.03结果:垂直重锤拉紧支架90度改向滚筒趋入点张力 Scj31 = Scj22 = 22610.689 牛垂直重锤拉紧支架90度改向滚筒奔离点张力 Scj32 = Kpcj3 x Scj31= 1.03 x 22610.689= 23289.01 牛结果:尾部增面改向滚筒趋入点张力 Swg1:Swg1 = Scj32 + f x ( L - Lczj ) x g x ( qRU + qB ) - qB x g x H + 1.5 x Fr =23289.01 + 0.03 x ( 87.149 - 30 ) x 9.81 x ( 6.913 + 20.4 ) - 20.4 x 9.81 x 11088.707 + 1.5 x 720= 22609.278 牛已知:尾部增面改向滚筒阻力系数 Kpwg = 1.02结果:尾部增面改向滚筒奔离点张力 Swg2 = Kpwg x Swg1= 1.02 x 22609.278= 23061.464 牛已知:尾轮阻力系数 Kpw = 1.04结果:尾轮趋入点张力 Sw1 = Swg2 = 23061.464 牛尾轮奔离点张力 Sw2 = Kpw x Sw1= 1.04 x 23061.464= 23983.922 牛结果:尾轮改向滚筒上合力 Fwl = Sw1 + Sw2= 23061.464 + 23983.922= 47045.386 牛已知:传动滚筒上输送带奔离点(松边)张力 F2 = 19849.556 牛输送机满载启动或制动时出现的最大圆周驱动力 Fumax = 43502.365 牛结果:传动滚筒上合力 Fcd = 2 x F2 + Fumax= 2 x 19849.556 + 43502.365= 83201.476 牛已知:传动滚筒直径 D = 1 米结果:传动滚筒的扭矩 M = Fu x D / 2000= 29001.577 x 1 / 2000= 14.501 千牛.米输送带张力:结果:输送带最小张力 Fmin = F2 = 19849.556 牛输送带最大张力(稳定工况下) Fmax = Fmin + Fu= 19849.556 + 29001.577= 48851.132 牛计算拉紧力:已知:垂直重锤拉紧支架180度改向滚筒趋入点张力 Si = 21741.047 牛垂直重锤拉紧支架180度改向滚筒奔离点张力 Si1 = 22610.689 牛结果:中部垂直重锤拉紧力 F0 = Si + Si1= 21741.047 + 22610.689= 44351.737 牛输送带选择计算:已知:输送带最大张力(稳定工况下) Fmax = 48851.132 牛输送带静安全系数 n = 9输送带扯断强度σ= 300 牛/毫米.层结果:输送带计算层数 Zjs = Fmax x n / ( B x σ )= 48851.132 x 9 / ( 1200 x 300 )= 1.221 层已知:输送带允许最小层数 Zmin = 4 层输送带允许最大层数 Zmax = 6 层输送带实选层数 Z = 5 层结果:输送带实选层数Z满足:Zmin≤Z≤Zmax结果:输送带实选层数Z满足计算层数要求:Z≥Zjs结果:输送机几何尺寸决定的输送带周长 Lz = 176.859 米已知:考虑中部重锤拉紧增加长度 LzDetaCZJ = 5 米结果:修正后输送机几何尺寸决定的输送带周长 Lz = 181.859 米接头数 N = Lz / 100 = 181.859 / 100 = 2 个已知:输送带层数 Z = 5 层输送带阶梯宽度 bp = 450 毫米结果:接头长度 La = ( Z - 1 ) x bp + B / tan(60)= ( 5 - 1 ) x 0.45 + 1.2 / tan(60)= 2.493 米结果:输送带订货总长度 Ld = Lz + La x N= 181.859 + 2.493 x 2= 187 米已知:输送带层数 Z = 5 层输送带上胶厚 dB2 = 4.5 毫米输送带下胶厚 dB3 = 3 毫米结果:输送带总平方米 Md = B x ( z + ( dB2 + dB3 ) / 1.5 ) x Ld / 1000= 1200 x ( 5 + ( 4.5 + 3 ) / 1.5 ) x 187 / 1000= 2244 平方米根据输送带核算传动滚筒直径D:已知:系数 C = 108输送带层数 Z = 5每层厚度 dB1 = 1.35 毫米结果:核算传动滚筒直径 D = C x Z x dB1= 108 x 5 x 1.35= 729 毫米选择传动滚筒单元:选择第1传动滚筒单元:已知:计算扭矩 M = 14.501 千牛.米计算合力 F = 83.201 千牛传动滚筒合力系数 kc = 1计算合力 F = 83.201 x 1 = 83.201 千牛结果:传动滚筒图号= DTII(A)120A208传动滚筒许用扭矩= 20 千牛.米传动滚筒许用合力= 110 千牛计算扭矩 M ≤传动滚筒许用扭矩,扭矩满足计算合力 F ≤传动滚筒许用合力,合力满足选择电动机功率:已知:每个电动机计算所需功率 Pm = 109.276 千瓦每个电动机选择功率 P = 132 千瓦结果:每个电动机计算所需功率 Pm ≤每个电动机选择功率 P,满足要求选择拉紧装置:已知:计算拉紧力= 44.352 千牛拉紧装置图号= DTII(A)120D2061C拉紧装置许用拉紧力= 50 千牛结果:计算拉紧力≤许用拉紧力,满足要求已知:拉紧装置(包括改向滚筒)重量 Gk = 14067.54 牛拉紧装置配重 G = F0 - Gk= 44351.737 - 14067.54= 30284.197 牛每个重锤块质量 zckKg = 15 千克重力加速度 g = 9.81 米/秒2结果:重锤块数量 Gnum = G / ( zckKg x g )= 30284.197 / ( 15 x 9.81 )= 206中部垂直拉紧装置基础荷载:已知:拉紧装置(包括180度改向滚筒)重量 Gk = 14067.54 牛重锤块数量 Gnum = 206每个重锤块质量 zckKg = 15 千克固定90度改向滚筒的拉紧装置质量 ljzz = 541 千克90度改向滚筒质量 gt = 731 千克重力加速度 g = 9.81 米/秒2荷载系数 k = 1.2结果:中部垂直拉紧装置基础垂直力(与基础或带面垂直)= ( Gk + Gnum x zckKg x g + ( ljzz + 2 x gt ) x g ) x k= ( 14067.54 + 206 x 15 x 9.81 + ( 541 + 2 x 731 ) x 9.81 ) x 1.2 = 76835.844 牛中部垂直拉紧支架基础荷载:已知:中部垂直拉紧支架重量 Gzj = 804 千克重力加速度 g = 9.81 米/秒2荷载系数 k = 1.2结果:中部垂直拉紧支架基础垂直力(与基础垂直) = ( Gzj x g ) x k= ( 804 x 9.81 ) x 1.2= 9464.688 牛选择尾轮改向滚筒:已知:计算合力 F = 47.045 千牛结果:尾轮改向滚筒图号= DTII(A)120B306尾轮改向滚筒许用合力= 90 千牛计算合力F≤许用合力,合力满足计算辊子荷载:已知:输送能力 Im = 333.333 千克/秒输送带速度 v = 3.15 米/秒输送带单位质量 qB = 20.4 千克/米重力加速度 g = 9.81 米/秒2工况系数 fa = 1.1冲击系数 fd = 1.11运行系数 fs = 1.2输送机承载分支托辊间距 ao = 1.2 米上托辊辊子荷载系数 e = 0.8结果:上托辊静荷载 P = e x ao x ( Im / v + qB ) x g= 0.8 x 1.2 x ( 333.333 / 3.15 + 20.4 ) x 9.81= 1188.69 牛上托辊动荷载 P' = P x fs x fd x fa= 1188.69 x 1.2 x1.11 x 1.1= 1741.669 牛选择:上托辊辊子直径 D = 133 毫米上托辊辊子长度 L = 465 毫米上托辊辊子轴承图号= DTII(A)G506结果:上托辊辊子承载能力= 3.42 千牛已知:下托辊间距 au = 3 米下托辊辊子荷载系数 e = 0.63结果:下托辊静荷载 P = e x au x qB x g= 0.63 x 3 x 20.4 x 9.81= 378.234 牛下托辊动荷载 P' = P x fs x fa= 378.234 x 1.2 x 1.1= 499.269 牛选择:下托辊辊子直径 D = 133 毫米下托辊辊子长度 L = 700 毫米下托辊辊子轴承图号= DTII(A)G511结果:下托辊辊子承载能力= 2.09 千牛三. 计算结果计算结果-物料计算:允许最大输送量 Qmax = 1895.645 吨/小时计算结果-张力计算:第1传动滚筒所需圆周驱动力 Fu = 29001.577 牛第1传动滚筒所需最大圆周驱动力 Fumax = 43502.365 牛第1传动滚筒合力 Fcd = 83201.476 牛第1传动滚筒扭矩 M = 14.501 千牛.米输送带张力(第1传动滚筒趋入点) F1 = 48851.132 牛输送带张力(第1传动滚筒奔离点) F2 = 19849.556 牛改向滚筒(尾轮)合力 Fwl = 47045.386 牛输送带张力(尾轮趋入点) Sw1 = 23061.464 牛输送带张力(尾轮奔离点) Sw2 = 23983.922 牛计算结果-输送带计算:输送带最大张力 Fmax = 48851.132 牛输送带最小张力 Fmin = 19849.556 牛计算结果-功率计算:传动滚筒总轴功率 Pa = 91.355 千瓦驱动电机总功率 Pm = 109.276 千瓦驱动电机总实选功率 P = 132 千瓦第1传动滚筒驱动单元轴功率 Pa = 91.355 千瓦第1传动滚筒驱动单元电机数量 n = 1第1传动滚筒驱动单元每个电机功率 Pm = 109.276 千瓦第1传动滚筒驱动单元每个电机功率 P = 132 千瓦四. 结果校对五. 地脚荷载尾部荷载:结果:尾部荷重(垂直向下) = 14.431 千牛尾轮输送带合力(尾部输送带倾角方向) = 47.045 千牛已知:基础荷载系数(尾部) = 1.2结果:考虑荷载系数后,尾部荷重(垂直向下) = 17.317 千牛考虑荷载系数后,尾轮输送带合力(尾部输送带倾角方向) = 56.454 千牛头部荷载:结果:头部荷重(垂直向下) = 96.256 千牛头轮输送带合力(头部输送带倾角方向) = 83.201 千牛已知:基础荷载系数(头部) = 1.8结果:考虑荷载系数后,头部荷重(垂直向下) = 173.261 千牛考虑荷载系数后,头轮输送带合力(头部输送带倾角方向) = 149.763 千牛中部荷载:结果:中部每对支腿荷重(垂直向下) = 7.66 千牛已知:基础荷载系数(中部) = 1.2结果:考虑荷载系数后,中部每对支腿荷重(垂直向下) = 9.192 千牛。

DTⅡ(A)型带式输送机设计说明书

(2011届)专科毕业设计(论文)资料题目名称: DTⅡ(A)型带式输送机系统设计学院(部):机械工程学院专业:机械设计与制造学生姓名:班级:学号指导教师姓名:职称职称最终评定成绩:湖南工业大学教务处2011届专科毕业设计(论文)资料第一部分设计说明书摘要本次毕业设计是关于DT(A)带式输送机的设计。

首先对胶带输送机作了简单的概述;接着分析了带式输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。

普通型带式输送机由六个主要部件组成:传动装置,机尾和导回装置,中部机架,拉紧装置以及胶带。

最后简单的说明了输送机的安装与维护。

目前,胶带输送机正朝着长距离,高速度,低摩擦的方向发展,近年来出现的气垫式胶带输送机就是其中的一个。

在胶带输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造带式输送机过程中存在着很多不足。

本次带式输送机设计代表了设计的一般过程, 对今后的选型设计工作有一定的参考价值。

关键词:带式输送机;选型设计;主要部件湖南工业大学专科毕业设计论文目录AbstractThe design is a graduation project about the belt conveyor used in coal mine. At first, it is introduction about the belt conveyor. Next, it is the principles about choose component parts of belt conveyor. After that the belt conveyor abase on the principle is designed. Then, it is checking computations about main component parts. The ordinary belt conveyor consists of six main parts: Drive Unit, Jib or Delivery End, Tail Ender Return End, Intermediate Structure, Loop Take-Up and Belt. At last, it is explanation about fix and safeguard of the belt conveyor. Today, long distance, high speed, low friction is the direction of belt conveyor’s development. Air cushion belt conveyor is one of them. At present, we still fall far short of abroad advanced technology in design, manufacture and using. There are a lot of wastes in the design of belt conveyor.Keyword: belt conveyor; Lectotype Design目录一绪论 (1)二带式输送机概述 (2)2.1 带式输送机的应用 (2)2.2 带式输送机的分类 (2)2.3 各种带式输送机的特点 (3)2.4 DTⅡ(A)固定式带式输送机的发展状况 (3)2.5 DTⅡ(A)固定式带式输送机的工作原理 (4)2.6 DTⅡ(A)固定式带式输送机的结构和布置形式 (4)2.6.1DTⅡ(A)固定式带式输送机的结构 (4)2.6.2整机布置方式 (5)三 DTⅡ(A)型带式输送机的设计计算 (7)3.1 已知原始数据及工作条件 (7)3.2 计算步骤 (7)3.2.1带宽的确定: (7)3.2.2输送带宽度的核算 (9)3.3 圆周驱动力 (9)3.3.1计算公式 (9)3.3.2主要阻力计算 (11)3.3.3主要特种阻力计算 (11)3.3.4附加特种阻力计算 (12)3.3.5倾斜阻力计算 (13)3.4传动功率计算 (13)P)计算 (13)3.4.1传动轴功率(A3.5 输送带张力计算 (13)3.5.1输送带不打滑条件校核 (13)3.5.2输送带下垂度校核 (14)3.5.3传动滚筒合力F N (15)3.5.4各特性点张力计算 (15)3.6 拉紧力计算 (16)3.7输送带的选择及强度校核计算 (16)四驱动装置的选用与设计 (18)4.1 电机的选用 (18)4.2 减速器的选用 (19)4.3 联轴器 (20)五带式输送机部件的选用 (21)5.1 输送带 (21)5.1.1输送带的分类: (21)5.1.2输送带的连接 (21)5.2 托辊 (22)5.2.1托辊的作用与类型 (22)5.2.2托辊的选型 (24)5.2.3托辊的校核 (27)结论 (28)设计的主要成果: (28)存在的主要问题: (28)进一步研究的建议: (29)致谢 (30)参考文献 (31)一绪论DTⅡ(A)固定式带式输送机是通用型系列产品,可广泛用于冶金、采矿、动力、建材等重工业部门及交通运输部门运送大量散状货物,如矿石、煤、砂等粉、块状物和包装好的成件物品。

DTⅡ型固定式带式输送机产品使用说明书教学提纲

DTⅡ型带式输送机说明书一、产品用途、主要特征及使用范围1.1 DTⅡ型固定式带式输送机是通用型系列产品,是以棉帆布、尼龙、聚酯帆布及钢丝绳芯输送带作牵引构件的连续输送设备。

可广泛用于煤炭、冶金、矿山、港口、化工、轻工、石油及机械等行业,输送各种散状物料及成件物品。

带式输送机具有运量大,爬坡能力高,运营费用低,使用维护方便等特点,便于实现运输送系统的自动化控制。

3,输送块度见表m1.~2500㎏/5001.2 输送物料的松散密度为表1 ㎜带宽 500 650 800 1000 1200 1400350最大块度 300100150350200注: 块度系指物料最大线性尺寸。

1.3 工作环境温度:一般为-5℃—40℃,对于有特殊要求的场所,如高温、寒冷、防爆、阻燃、防腐蚀、耐酸碱、防水等条件,应采取相应的防护措施。

1.4 DTⅡ型固定式带式输送机均按部件系列进行设计。

选用时可根据工艺路线,按不同地形及工况进行选型设计,计算,组装成套机。

制造厂按总图或部件清单生产,供货。

设计者对整机性能参数负责,制造厂对部件的性能和质量负责。

1.5输送机应尽量安装在通廊内。

在露天场合下,驱动站应加防护罩1.6 本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

二.主要参数(常用规格设计范围).2.1 带宽500、650、800、1000、1200、1400㎜。

2.2 带强: 棉帆布带56N/㎜·层;尼龙、聚酯帆布带100-300N/㎜·层;钢丝绳芯带ST680-ST2000N/㎜。

2.3 带速:0.8、1.0、1.25、1.6、2.0、2.5、3.15、4.0、5.0m/s。

2.4 最大输送能力:表2 带速V、带宽B与输送能力IV的匹配关系注:1.输送能力IV值是按水平运输,动堆积角θ为20°,托辊槽角λ为35°时计算的。

2.表中带速(4.5),(5.6)m/s为非标准值,一般不推荐选用。

DT(Ⅱ)A型带式输送机计算说明书5

DT(Ⅱ)A型带式输送机计算说明书输送机代号工程号查表或输入计算结果已知参数带宽(mm)B=500机长(水平)(m) Ln=55带速(v/s)v=1.6水平段机长(m) Ls=55输送量(t/h)Q=50提升高度(m)H=0物料最大粒度(mm)a=100倾斜角度(°)δ=0松散密度(Kg/m3)ρ=500一、核算输送能力查表(2-1)得静堆积角(°)α=40运行堆积角(°)θ=25再查表(3-2)得输送带上物料的最大截面积(m2)S=0.0265根据δ=0查表(3-3)得倾斜输送机面积折算系数 k=1输送能力可达(t/h)Q=3.6Svkρ=76.3满足要求!二、根据物料粒度核算输送机带宽带宽B=2a+200=400满足要求!三、计算圆周驱动力和传动功率1、主要阻力FH由表(3-6)得模拟摩擦系数 f=0.03(多尘、潮湿)由表(3-7)得承载分支每组托辊旋转部分质量(kg)G1=6.24由表(3-7)得回程分支每组托辊旋转部分质量(kg)G2=4.78承载分支每米长度旋转部分重量(kg/m)qRO=G1/a0=5.2承载分支托辊间距(m)a0=1.2回程分支每米长度旋转部分重量(kg/m)qRU=G2/aU=1.59回程分支托辊间距(m)aU=3每米长度输送物料重量(kg/m)qG=Q/(3.6v)=8.7由表(3-8)每米长度输送带质量(kg/m)qB=6输送机长度(头尾滚筒中心距)(m)L=55.000主要阻力(N)FH=fLg[(qRO+qRU)+(2qB+qG)cosδ]=444.72、主要特征阻力Fs1槽形系数Cε=0.43托辊和输送带间的摩擦系数μ0=0.4装有前倾托辊的输送机长度(m)Ln=55.000托辊前倾角度(°)ε=1.5倒料槽栏板长度(m)l=4查表(3-11)导料槽两栏板间宽度(m)b1=0.315物料与导料栏板间的摩擦系数μ2=0.7托辊前倾的摩擦阻力(N)Fε=Cε•μ0•Ln•(qB+qG)•g•cosδ•sinε=35.7导料栏板间的摩擦阻力(N)Fgl=μ2•Iv2•ρ•g•l/(v2•b12)=41.7输送量(m3/s)Iv=0.0278主要特征阻力(N)Fs1=Fε+Fgl=77.43、附加特种阻力Fs2查表(3-11)一个清扫器和输送带接触面积(m2)A=0.005清扫器和输送带间的压力((N/m2)p=100000清扫器和输送带间的摩擦系数μ3=0.6清扫器摩擦阻力(N)Fr=Ap•μ3=300刮板系数(N/m)k2=1500梨式卸料器摩擦阻力(N)Fa=n4•B•k2=0梨式卸料器个数n4=0附加特种阻力(N)Fs2=n3•Fr+Fa=1200清扫器个数n3=44、倾斜阻力Fst倾斜阻力(N)Fst=qG•g•H=05、圆周驱动力Fu系数C=1.92圆周驱动力(N)Fu=C•FH+Fs1+Fs2+Fst=21316、传动功率计算传动滚筒轴功率(kw)PA=Fu•v/1000=3.4传动效率η=0.88电压降系η′=0.95多电机驱动不平衡系数η"=1电动机功率(kw)PM=PA/(ηη′η")=4.1计算功率(kw)得P=k•PM=5.3功率备用系数k=1.3四、张力计算1、输送带不打滑条件校核输送带满载启动或制动时出现的最大圆周驱动力(N)Fumax=Ka•Fu=3197启动系数Ka=1.5为保证输送带工作时不打滑,需在回程带上保证最小张力F2min(N)传动滚筒与输送带间的摩擦系数μ=0.35F2min≥Fumax/(eμφ-1)=1162欧拉系数eμφ=3.75 2、输送带下垂度校核承载分支最小张力(N)FminF承min≥a0(qB+qG)g/(8(h/a)adm)=2160允许最大下垂度(h/a)adm=0.01回程分支最小张力(N)FminF回min≥aU•qB•g/(8(h/a)adm)=22073、传动滚筒合力Fn(kN)Fn=Fumax+2S1=7.6令S1=F回min 根据Fn查第六章表6-1初选传动滚筒直径(mm)D=500输送机代号5050许用合力(kN)=49满足要求!4、传动滚筒扭矩Mmax(kN•m)Mmax=Fumax•D/(2000*1000)=0.80输送机代号5050许用扭矩(kN•m)=2.7满足要求!5、拉紧装置计算拉紧形式垂直拉紧垂直拉紧装置与头轮水平距离(m)L′= 4.5垂直拉紧装置与头轮水平距离(m)H′=0垂直拉紧重锤重量G=2.1{Fu/[g•(eμφ-1)]+(qB+qRU)•f•L′-qB•H′)}=1686、输送带选择计算(1)输送带层数Z稳定工况下输送带最大张力 Fmax=Fu+S1=4338n=9ζ=561.39确定层数,取Z=4R=800.000改向滚筒d=5000111.57阶梯宽度b′=2501.04150001.4501.12取N=24201.51(3)输送带订货长度Ld(m)113.651.210输送机代号5050电机型号Y132M-4电机功率7.5kw 驱动装置组合号888抽出力(N/mm)Fc=搭接长度(mm)l′=Ps•K/Fc=(2)输送带几何长度Lz送带几何长度Lz=(D+d)•π/(2•1000)+2•(Ls+Lh+Lx)=接头长度LaZ=Fmax•n/(B•ζ)=弧长Lh(m)倾斜段距离Lx=S=(Ls+Lh+Lx)•2.2/100=弧长Lh(m)Lh=δ•3.1415926•R/180=7.拉紧行程S(m)织物芯带:La=((Z-1)•b′+B•ctg60°)/1000=接头数N=Lz/100=Ld=Lz+La•N=钢丝绳破段强度(N/根)Ps=钢绳芯带:La=(3•l′+250)/1000=接头系数K=带宽B=500带速v=0.8k=1G1=4.0865010.99 5.55800 1.250.98 6.091000 1.60.97 6.24G2=120020.95 6.451400 2.50.937.741 3.150.919.0340.8910.5940.8512.210.8114.311015.9616.3518.922.1424.6327.21 3.27η=31.59 4.4134.92 4.784 5.045.797.147.158.7810.4312.513.64Cε=0.4传动滚筒直径(mm)D=500输送方向倾斜向上14.180.43630倾斜向下16.090.5800219.282100拉紧形式21.83125022.27140026.56129.993车式拉紧垂直拉紧25、各特性点张力(N)根据不下垂条件,传动滚筒奔离点最小张力为(N)2207令S1=2207>F2min 亦满足不打滑条件S2=S1+2Fr=1762S3=1.02xS2=1798垂直拉紧装置与头轮水平距离(m)L′=30.45S4=S3+f•Li•g•(qRU+qB)+1.5Fr=2316S5=1.03xS4=2385S6=S5=2385S7=1.04xS6=2481Li=30.50.85 0.86 0.87 0.88 0.89 0.9 0.91 0.92 0.93 0.94 0.95 4。

DTⅡ型固定式带式输送机使用说明书..

DTⅡ型固定式带式输送机使用说明书1.用途:DTⅡ型固定式带式输送机(以下简称DTⅡ型)由于输送量大、结构简单、维护方便、成本低、通用性强等优点广泛地在冶金、矿山、煤炭、港口、电站、建材、化工、轻工、石油等行业中用来输送散状物料和成件物品。

根据输送工艺要求,单机输送,也可以多台或与其它输送机组成水平或倾斜的输送系统。

DTⅡ型在环境温度-25~+40℃的范围内使用,输送物料的温度在50℃以下,对于有耐热、耐寒、防水、防腐、防爆、阻燃等条件,应另行采取相应的防护措施。

2.技术特征和技术参数:2.1、DTⅡ型可输送物料容量在2.5t/m以下;2.2、按带宽分为:500、650、800、1000、1200、1400、1600、1800、2000、2200、2400等11种;2.3、按驱动功率分为:1.5、2.2、3.0、4.0、5.5、7.5、11、15、18.5、22、30、37、45、55、75、90、110、132、160、200KW等20种。

2.4、按带速分为:0.8、1.0、1.25、1.6、2.0、2.5、3.15、4.0、(4.5)、5.0、(5.6)、6.5m/s等12种。

此外还有0.3m/s的带速系手选带式输送机专用;本系列输送能力见表1,表中输送能力是按水平输送,动堆积角为20°,托辊槽角为35°的条件下计算出的。

表1 带速、宽度与输送能力的匹配关系2.5、输送机允许输送的物料块度取决于带宽、带速、槽角和倾角,也取决于大块物料出现的频率。

各种带宽适用的最大块度,本系列推荐按表2选取。

当输送硬岩时,带宽超过1200 mm后,一般应限制在350 mm。

而不能随带宽的增长而加大。

3.结构概述3.1整机布置:DTⅡ的整机布置应有设计者根据物料输送工艺及其它要求进行主参数选择及计算后,选用本系列的各个部件组成一台完整的输送机。

制造厂按总图或部件清单生产供货,设计者应对整机的主要性能负责,制造厂应对部件本身的性能及质量负责,一般整机布置有下面几种形式(见图1)。

DTII(A)型手册

1.5.4 改向滚筒

改向滚筒的直径于长度符合《GB/T988-1991带式输送机滚筒基本参数于尺寸》的规定,见表1-7.

表1-7 改向滚筒参数

带宽B

滚 筒 直 径

250

315

400

500

630

800

1000

1250

1000

500

√

√

√

9

400

650

√

√

√

16

400

800

√

√

√

24

500

1000

√

√

√

38

630

1200

√

√

√

38

630

1400

√

√

√

38

630

注:打√记号表示已有图纸。

4.绞车拉紧装置

绞车拉紧装置参数见表1-13、表1-14.

表1-13 绞车牵引力

宽 带/mm

最大拉紧力/kN

牵引速度/m.s-1

牵引力/kN

拉紧装置滚筒直径/mm

重锤型式

400

500

630

800

块式

箱式

500

8

50

√

√

√

20

60

√

√

√

650

16

60

√

√

√

25

80

√

√

√

35

100

√

√

√

40

100

√

√

√

√

DTII(A)型带式输送机设计说明书

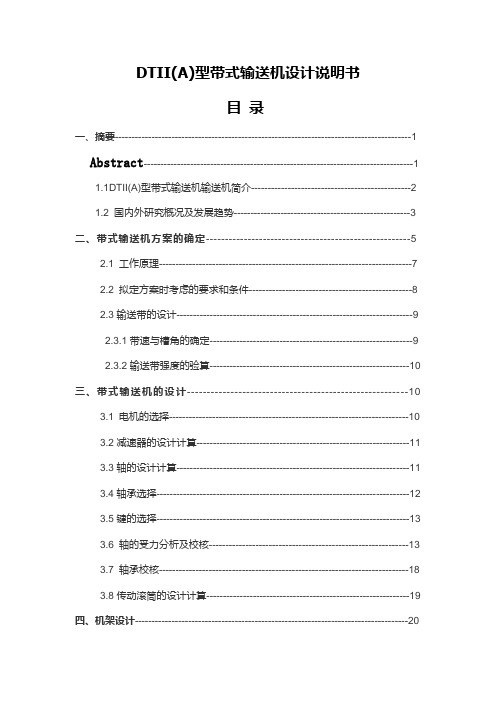

DTII(A)型带式输送机设计说明书目录一、摘要-----------------------------------------------------------------------------------------1Abstract---------------------------------------------------------------------------------11.1DTII(A)型带式输送机输送机简介------------------------------------------------21.2 国内外研究概况及发展趋势-----------------------------------------------------3二、带式输送机方案的确定------------------------------------------------------52.1 工作原理----------------------------------------------------------------------------72.2 拟定方案时考虑的要求和条件-------------------------------------------------82.3输送带的设计-----------------------------------------------------------------------92.3.1带速与槽角的确定-------------------------------------------------------------92.3.2输送带强度的验算------------------------------------------------------------10三、带式输送机的设计--------------------------------------------------------103.1 电机的选择------------------------------------------------------------------------103.2减速器的设计计算----------------------------------------------------------------113.3轴的设计计算----------------------------------------------------------------------113.4轴承选择----------------------------------------------------------------------------123.5键的选择----------------------------------------------------------------------------133.6 轴的受力分析及校核------------------------------------------------------------133.7 轴承校核---------------------------------------------------------------------------183.8传动滚筒的设计计算-------------------------------------------------------------19四、机架设计----------------------------------------------------------------------------------204.1机架设计一般要求--------------------------------------------------------------204.2支撑结构--------------------------------------------------------------------------214.3机架中典型零件的受力分析--------------------------------------------------22五、结论----------------------------------------------------------------------------------------24致谢-----------------------------------------------------------------------------26参考文献----------------------------------------------------------------------------------------28摘要带式输送机式是由承载的输送带兼作牵引机构的连续运输设备,可输送矿石、煤炭等散装物料和包装好的成件物品。

DTII(A)手册

12

1

37 120100. 1200 1000

20

2

38 120100. 1200 1000

27

3

39 120100. 1200 1000

40

4

40 120100. 1200 1000

52

5

41 120100. 1200 1000

66

6

42 120125. 1200 1250

40

1

43 120125. 1200 1250

表1-2

产品规格(已开发部分)

输送机代 序号

号

带宽 /mm

传动滚 筒直径

/mm

传动滚筒 许用扭矩 /KN' m

序号

输送机代 号

带宽 /mm

传动 滚 筒直 径

/m m

传动滚筒 许用扭矩 /KN' m

1

5050

500

500

2.7

17 10063.2 1000 630

12

2 6550.1 650 500

3.5

20

13 8080.4 800 800

32

14 80100 800 1000

40

15 80125 800 1250

52

16 10063.1 1000 630

6

33 12080.3 1200 800

27

34 12080.4 1200 800

40

35 12080.5 1200 800

52

36 120100. 1200 1000

表1-3

部分分类代码

代码 A B C D E F G H K L

部件名称 传动滚筒 改向滚筒

DTⅡ(A)型固定式带式输送机

DTⅡ(A)型固定式带式输送机产品使用说明书用途、特点、使用范围--------------------------------------------------21.主要参数--------------------------------------------------------------------32.整机的典型布置-----------------------------------------------------------33.部件概述--------------------------------------------------------------------4输送带-----------------------------------------------------------------------4 驱动装置--------------------------------------------------------------------6 滚筒--------------------------------------------------------------------------9 托辊-------------------------------------------------------------------------11 拉紧装置-------------------------------------------------------------------14 机架-------------------------------------------------------------------------15 头部漏斗-------------------------------------------------------------------16 导料槽----------------------------------------------------------------------17 清扫器----------------------------------------------------------------------17 卸料器----------------------------------------------------------------------18 电气及安全保护装置----------------------------------------------------184.安装、调试与试运转----------------------------------------------------215.操作规程与维护、保养-------------------------------------------------316.润滑-------------------------------------------------------------------------337.胀套的调整----------------------------------------------------------------338.随机携带文件-------------------------------------------------------------34附件1:滚柱逆止器用弹簧参数-----------------------------------------35附件2:滚筒用帐套参数--------------------------------------------------36附件3:滚筒用轴承型号--------------------------------------------------37 1.用途、特点、使用范围DTⅡ(A)型固定带式输送机是通用型系列产品,是以棉帆布,尼龙,聚酯帆布及钢绳芯输送带做曳引构件的连续输送设备,可广泛用于煤炭、冶金、矿山、港口、化工、轻工、石油及机械等行业,输送各种散状物料及成件物品。

DTII型带式输送机毕业设计及图纸说明

托辊:材质、直径、间距等

驱动装置:电动机、减速器、联轴器等

滚筒:材质、直径、间距等

输送带:材质、宽度、厚度等

结构设计原则:满足输送要求、保证输送效 率、降低能耗等

图纸说明

图纸目录与说明

目录:列 出所有图 纸的名称 和编号

说明:对每 张图纸进行 详细说明, 包括设计目 的、主要部 件、工作原 理等

广泛应用于矿山、 冶金、建材、化工 等行业

工作原理

输送带:由橡胶、塑料等材料制成,用于承载物料 驱动装置:由电机、减速器等组成,用于驱动输送带运行 滚筒:用于支撑输送带,使其保持一定的张力和直线度 托辊:用于支撑输送带,防止输送带下垂和跑偏 拉紧装置:用于调整输送带的张力,保持输送带的稳定运行 控制系统:用于控制输送带的启动、停止、速度等参数,保证输送过程的

DTII型带式输送机毕业 设计及图纸说明

汇报人:

目录

DTII型带式输送机概 述

01

毕业设计内容

02

图纸说明

毕业设计总结与展望

03

04

DTII型带式输送 机概述

定义与用途

DTII型带式输送机 是一种连续输送物 料的机械设备

主要用于煤炭、矿 石、砂石等散装物 料的输送

具有结构简单、输 送能力大、能耗低 等特点

尺寸标注: 对图纸中 的尺寸进 行标注, 包括长度、 宽度、高 度等

材料选择: 对图纸中 的材料进 行选择, 包括材质、 规格、数 量等

装配图: 展示DTII 型带式输 送机的整 体结构和 装配关系

零件图: 展示DTII 型带式输 送机的各 个零件的 详细尺寸 和结构

零件明细表

驱动装置:电机型号、功率、 转速等

实际应用与展望

022511_DTII(A)型手册

DTⅡ(A)型带式输送机设计手册北京起重运输机械研究所武汉丰凡科技开发有限责任公司2003D TII(A)型带式输送机产品系列1.1 适应范围D TII(A)型固定式带式输送机是通用型系列产品,可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食和机械等行业,输送堆积密度为500~2500kg/md 的各种散状物料和成件物品,适用环境温度为-20~40°C。

对于有耐热耐寒防腐防爆和阻燃等要求的工作环境,在选用本系列产品时,需选用特种橡胶输送带并采用相应防护措施。

1.2产品规格1.2.1带宽系列D TII(A)型固定带式输送机以其带宽作为主参数,见表1-1。

本带宽系列,符合《GB/T987-1991带式输送机基本参数与尺寸》的规定。

表1-1 带宽系列 带宽/mm (400) 500 650 800 10001200 代 码 40 50 65 80 100 120 带宽/mm 1400 (1600) (1800) (2000) (2200) ( 2400) 代 码1401601802002202401.2.2 产品代号D TII(A)型固定带式输送机以其带宽(B)、传动滚筒直径(D)和传动滚筒许用扭矩(序号)作为产品代号,即:该产品代号将打印在产品铭牌上。

已开发的产品规格见表1-2.表1-2 产品规格(已开发部分) 序 号 输送机 代号 带宽 /mm 传动滚 筒直径 /mm 传动滚筒 许用扭矩 /kN.m 序 号 输送机代号 带宽 /mm 传动滚 筒直径 /mm 传动滚筒 许用扭矩 /kN.m 1 5050 500 500 2.7 29 12063.1 1200 630 12 2 6550.1 650 500 3.5 30 12063.2 1200 630 20 3 6550.2 650 500 6.3 31 12080.1 1200 800 12 4 6563.1 650 630 4.1 32 12080.2 1200 800 20 5 6563.2 650 630 7.3 33 12080.3 1200 800 27 680505005004.13412080.41200800407 8063.1 630 630 6.0 35 12080.5 1200 800 528 8063.2 630 630 12 36 120100.1 1200 1000 129 8063.3 630 630 20 37 120100.2 1200 1000 2010 8080.1 800 800 7.0 38 120100.3 1200 1000 2711 8080.2 800 800 12 39 120100.4 1200 1000 4012 8080.3 800 800 20 40 120100.5 1200 1000 5213 8080.4 800 800 32 41 120110.6 1200 1000 6614 80100 800 1000 40 42 120125.1 1200 1250 4015 80125 800 1250 52 43 120125.2 1200 1250 6616 10063.1 1000 630 6 44 120140 1200 1400 8017 10063.2 1000 630 12 45 14080.1 1400 800 2018 10080.1 1000 800 12 46 14080.2 1400 800 2719 10080.2 1000 800 20 47 14080.3 1400 800 4020 10080.3 1000 800 27 48 14080.4 1400 800 5221 10080.4 1000 800 40 49 140100.1 1400 1000 2022 100100.1 1000 1000 12 50 140100.2 1400 1000 2723 100100.2 1000 1000 20 51 140100.3 1400 1000 4024 100100.3 1000 1000 27 52 140100.4 1400 1000 5225 100100.4 1000 1000 40 53 140100.5 1400 1000 6626 100100.5 1000 1000 52 54 140125.1 1400 1250 4027 100125 1000 1250 52 55 140125.2 1400 1250 6628 100140 1000 1400 66 56 140140 1400 1400 801.3整机结构、部件名称及代码D TII(A)型带式输送机典型整机结构见图1-1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DT Ⅱ(A )型带式输送机计算机辅助设计软件说明书一. 概述DT Ⅱ(A )型固定带式输送机是通用型系列产品,可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食和机械等行业。

本软件依据GB/T17119-1997连续搬运设备带承载托辊的带式输送机运行功率和张力计算标准,参照《DT Ⅱ(A )型带式输送机设计手册》,对设备选型及计算运用Visual Baic 进行编程,可直接在Windows 环境下安装运行,可辅助设计人员快速准确的进行设计计算和选型,该软件计算中目前提供了十二种最常用的侧型,适用于带宽为400、500、650、800、1000、1200、1400、1600、1800、2000、2200、2400的输送机设计,计算输出结果包括:圆周驱动力、轴功率、电机功率、各相关参数值、各关键点输送带张力以及主要滚筒合力、拉紧力等。

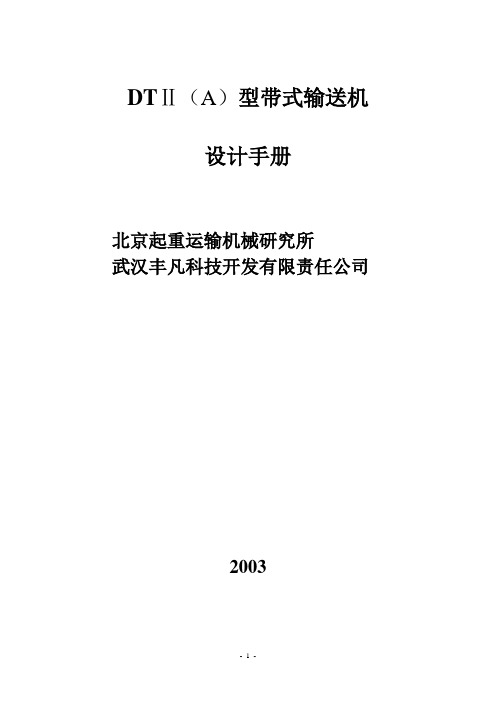

二. 程序计算依据及说明1. 基本原理本程序计算遵循欧拉定理,即T 1=T 2×e u φ其中:T 1----输送带紧边拉力,N T 2----输送带松边拉力,N u----输送带与传动滚筒的摩擦系数φ---输送带在传动滚筒上的包角,°(度) 那么,传动滚筒上的圆周驱动力:F U =T 1-T 2=T 2×e u φ-T 2胶带上的张力由逐点计算原理计算: T i =T i-1+∑-ii W 1各点拉力计算如下(参考图1):T 4+W 2=T 1T 2+W 1=T 3 T 1=T 2×e u φ F U =W 1+W 2图1其中:W 1----回程段的总阻力,N W 2----承载段的总阻力,N2. 主要计算公式1) 圆周驱动力计算F U =W 1+W 2=F H +F N +F s1+F s2+F st当机长大于80米时,水平输送的圆周力可简化为:F U =C·F H + F s1+F s2+F st其中:C-----系数,由表1查出,或由C=LL L 0计算,L 0=70m ~100m 之间 L------输送机长度,m F H ----主要阻力,NF N ----附加阻力,N ,程序在计算中将该力忽略不计 F s1----特种主要阻力,N F s2----特种附加阻力,N F st ----倾斜阻力,N 表1a)主要阻力F HF H =f L g [q RO +q RU +(2q B +qG )cos δ]式中:f-----模拟摩擦系数 L----输送机长度,单位:米g----重力加速度, g=9.81m/s 2~10 m/s 2q RO ----承载托辊单位质量,单位:千克/米,q RO =G1/a o G1-----承载分支每组托辊旋转部分质量,单位:千克 a o -------承载分支托辊间距,单位:米q RU ----回程托辊单位质量,单位:千克/米,q RU =G2/a u G2-----回程分支每组托辊旋转部分质量,单位:千克 a u -------回程分支托辊间距,单位:米 qB------输送带单位长度质量,单位:千克/米 qG-----物料单位长度上质量,单位:千克/米,qG=vQ 6.3 Q-------每小时输送量,单位:吨/小时 v--------输送速度,单位:米/秒δ------输送机倾角,单位:度 模拟摩擦系数参照下表2选取:表2b) 附加阻力F NF N =F ba +F f +F I +F t式中:F ba ---加料段、加速段输送物料与输送带间的惯性阻力和摩擦阻力,N F f ----加速段物料与导板间的摩擦阻力,N F I ----输送带经过滚筒时的弯曲阻力,N F t ----滚筒轴承阻力,N 其中:F ba =I v ρ(v-v 0)F f =2120b22)2(gl b v v v I u v +ρF I =9B(140+0.01F/B)(d/D) (帆布输送带) F I =12B(200+0.01F/B)(d/D) (钢绳芯输送带) F t =0.005(d 0/D)F T 式中:I v -----输送量,m 3/s ρ----物料的密度,kg/m 3 v-----带速,m/sv 0----在输送带运行方向上物料的输送速度分量,m/s u 2----物料与导料板间的摩擦系数,u 2=0.5~0.7 l b -----加速段长度,m B-----带宽,mF-----滚筒上输送带的平均张力,N d-----输送带厚度,m D-----滚筒直径,m d 0-----轴承直径,mF T -----作用于滚筒上的两个输送带拉力和滚筒旋转部分质量的向量和,N c)特种主要阻力F S1F S1=F e +F gl式中:F e -----托辊前倾阻力,NF gl -----输送物料与导料板间的摩擦阻力,N 其中:F e =C e u 0L e (qB+qG)gcos δsine (三个等长前倾托辊) F e =u 0L e qBgcos λcos δsine (二个等长前倾托辊) F gl =21222V gl b I u v ρ式中:C e ----槽角槽形系数,槽角λ=30°时,C e =0.4;槽角λ=45°时,C e =0.5 u 0----承载托辊和输送带间的摩擦系数,u 0=0.3~0.4 L e ----装有前倾托辊的设备长度,m e-----前倾角,°l-----装有导料板设备的长度,m b 1---导料槽两拦板间的宽度,mu 2----物料与导料板间的摩擦系数,u 0=0.5~0.7 d) 特种附加阻力F s2F s2=n r·F r +F a式中:n r -----清扫器个数,一个空段清扫器等于1.5个清扫器 F r -----输送带清扫器的摩擦阻力,N F a -----犁式卸料器的摩擦阻力,N 其中:F r =A·p·u 3 F a =B·k a式中:A-----输送带和清扫器的接触面积,m 2p------输送带和清扫器间的压力,一般p=30~100N/m 2 u 3-----输送带和清扫器接触的摩擦系数,u 3=0.5~0.7 k a -----刮板系数,一般k a =1500N/m e)倾斜阻力F stF st =qG×H×g×cos δH-----物料提升高度,m ,向上为正值;向下为负值2) 功率计算传动滚筒轴功率: P A =F U ×v (w) 电动机功率: P M =P A /η (w) 3) 输送带不打滑输送带不打滑,要求: F min >15.1-⨯φu Ue FF min 为驱动段皮带松边张力 4) 输送带垂度输送带在托辊间的垂度不能过小,应满足: 承载段:F czmin ≥8)(1000gqG qB a +回程段:F hcmin ≥8100gqB a u ⋅⋅⋅3. 最小张力的确定1) 先以输送带不打滑条件Fmin 初定皮带最小张力,即松边张力T2=Fmin ,将其与回程段皮带在托辊间垂度条件Fhcmin 进行对比,如果T2小于Fhcmin ,那么令T2=Fhcmin ,再根据逐点张力计算法推算出T3点的张力,将T3与Fczmin 进行比较,如果T3小于Fczmin ,则令T3=Fczmin ,这样T3就确定下来,由T3用逐点张力计算法推算出T2、T1及T4。

2) 对于多驱动输送机,不打滑条件为:F min >1...5.12211-⋅⋅⨯i i u u u Ue e e F φφφ 其中:u i ------第i 个传动滚筒与输送带之间的摩擦系数 Φi ----输送带在第i 个传动滚筒的围包角三. 程序输入参数及计算流程1. 程序界面,如图2所示图23. 计算流程图四.程序应用举例例一、已知:某高炉输煤系统带式输送机,输送能力Q=600t/h,原煤粒度0~300mm,堆积密度ρ=900kg/m3,静堆积角为45°,机长L n=127.293m,提升高度H=7.3m,倾斜角度δ=3°16’36’’。

初步设计给定:带宽B=1000mm,带速V=2m/s初定设计参数:输送带NN100,上、下覆层厚度分别为4.5和1.5,输送带层数为5;上托辊间距1200mm,托辊直径为Φ133mm,槽角为35°,前倾(角度约为1.5°),下托辊为平行下托辊;导料槽长度4000mm;采用垂直重锤拉紧装置拉紧。

程序输入数据如图3所示:单击确定后,程序先给出功率及相关参数的计算结果,如图4所示:图4用户要进行各点张力计算时,可单击“计算各点张力”,否则单击“返回”。

单击“计算各点张力”后,程序弹出一个对话框,给用户提供修订的空间,该修订只会影响各点张力的计算,不会对前面的计算结果有影响。

如图5所示:图5修订后,程序即按修订后的Fu或Pm值进行逐点张力计算,单击“下一步”,程序出现侧型选择界面,如图6所示:图6本程序提供了十二种侧型供用户选择,包括:头部单驱动(尾部螺旋/车式拉紧)、头部单驱动(中部垂直重锤拉紧)、中部单驱动(中部垂直重锤拉紧)、中部单驱动(中部液压/车式拉紧)、中部双驱动(中部垂直重锤拉紧)、中部双驱动(中部液压/车式拉紧)、中部双驱动(尾部螺旋/车式拉紧)、头部中部双驱动(尾部螺旋/车式拉紧)、头部中部双驱动(中部垂直重锤拉紧)、头部中部双驱动(中部液压/车式拉紧)、头部尾部双驱动(中部垂直重锤拉紧)、头部尾部双驱动(中部液压/车式拉紧)等。

该示例应选择第二个侧型,单击第二个侧型图片,程序提示输入Li值,该处输入30.5。

如图7所示:图7单击确定,程序给出完整计算结果如图8所示:图8若要输出计算说明书,单击“保存结果”,程序输出一个文本(txt格式)文件,显示详细的设计计算结果,如图9所示:图9例二、已知:某高炉输煤系统带式输送机,输送能力Q=1700t/h,原煤粒度0~100mm,堆积密度ρ=1700kg/m3,静堆积角为37°,机长L n=304.88m,提升高度H=57.051m,倾斜角度δ=10°25’40’’,采用垂直重锤拉紧,双电机驱动,Li=60m。

初步设计给定:带宽B=1400mm,带速V=2m/s初定设计参数:输送带st2000,上、下覆层厚度分别为8和6;上托辊间距1200mm,托辊直径为Φ159mm,槽角为35°,前倾(角度约为1.5°),下托辊为平行下托辊;导料槽长度为10m。

程序输入数据如图10所示:图10单击“确定”后,程序给出功率及相关参数计算结果,如图11所示:图11单击“计算各点张力”,进行逐点张力计算,出现修正框,如图12所示:图12单击“下一步”,程序出现选型窗口,本例选择“中部双驱动中部垂直拉紧”侧型,如图13所示:图13点击侧型图后,程序弹出输入窗口,提示输入Li、Lj的值,本例输入60、10,输入后单击确定,如图14所示:图14程序接着出现传动滚筒功率比输入框,如图15所示,本例输入1:图15然后程序弹出输入框,提示输入输送带与两个传动滚筒的包角,本例输入200、200,如图16所示:图16单击“确定”后,程序给出计算的结果,如图17所示:图17单击“保存结果”,程序输出设计计算结果,单击“退出”,返回主界面。