失效分析处理流程失效分析处理流程

失效分析方法与步骤

失效分析方法与步骤1.背景资料的收集和分析样品的选择2.失效零件的初步检查(肉眼检查及记录)3.无损检测4.机械性能检测5.所有试样的选择、鉴定、保存以及清洗6.宏观检验和分析(断裂表面、二次裂纹以及其他的表面现象)7.微观检验和分析8.金相剖面的选择和准备9.金相剖面的检验和分析10.失效机理的判定11.化学分析(大面积、局部、表面腐蚀产物、沉积物或涂层以及微量样品的分析)12.断裂机理的分析13.模拟试验(特殊试验)14.分析全部事实,提出结论,书写报告(包括建议在内)以上是失效分析的全部过程,当然具体到某个失效零件,不一定都要这些过程,要根据失效零件的复杂程度,具体分析。

失效分析报告的主要部分1.对坏零件的说明2.破坏时的工作条件3.以前的工作历史4.零件的制造和加工工艺5.失效的力学和冶金研究6.质量的冶金评价7.失效机理的总结8.预防类似事故的措施失效分析时要回答的问题断裂的先后次序确定了吗?如果失效涉及开裂或断裂,那么起点确定了吗?裂纹起源于表面还是表面以下?开裂是否于应力集中源有关?出现的裂纹有多长?载荷有多大?加载类型:静态、循环或间断?断裂机理是什么?断裂时的大概工作温度是多少?是温度造成的吗?是磨损造成的?是腐蚀组成的吗?是那种类型的腐蚀?使用了合适的材料吗?材料质量符合标准吗?材料的机械性能符合标准吗?坏零件是否经过适当的热处理?坏零件是否制造正确?零件的安装正确吗?零件在使用过程中经过修理吗?修理是否正确?零件是否经过适当的跑合?能修改零件设计以防止类似的事故吗?目前正在使用的同样零件也可能出现事故吗?如何才能防止呢?注意:要把根据事实得到的结果和根据推测得到的结论区别开来。

失效分析

失效分析第三章 失效分析的基本方法1. 按照失效件制造的全过程及使用条件的分析方法:(1)审查设计(2)材料分析(3)加工制造缺陷分析(4)使用及维护情况分析2. 系统工程的分析思路方法:(1)失效系统工程分析法的类型(2)故障树分析法(3)模糊故障树分析及应用3. 失效分析的程序:调查失效时间的现场;收集背景材料,深入研究分析,综合归纳所有信息并提出初步结论;重现性试验或证明试验,确定失效原因并提出建议措施;最后写出分析报告等内容。

4. 失效分析的步骤:(1)现场调查 ①保护现场 ②查明事故发生的时间、地点及失效过程 ③收集残骸碎片,标出相对位置,保护好断口 ④选取进一步分析的试样,并注明位置及取样方法⑤询问目击者及相关有关人员,了解有关情况 ⑥写出现场调查报告(2)收集背景材料 ①设备的自然情况,包括设备名称,出厂及使用日期,设计参数及功能要求等 ②设备的运行记录,要特别注意载荷及其波动,温度变化,腐蚀介质等③设备的维修历史情况 ④设备的失效历史情况 ⑤设计图样及说明书、装配程序说明书、使用维护说明书等 ⑥材料选择及其依据 ⑦设备主要零部件的生产流程 ⑧设备服役前的经历,包括装配、包装、运输、储存、安装和调试等阶段 ⑨质量检验报告及有关的规范和标准。

(3)技术参量复验 ①材料的化学成分 ②材料的金相组织和硬度及其分布 ③常规力学性能④主要零部件的几何参量及装配间隙(4)深入分析研究(5)综合分析归纳,推理判断提出初步结论(6)重现性试验或证明试验5. 断口的处理:①在干燥大气中断裂的新鲜断口,应立即放到干燥器内或真空室内保存,以防止锈蚀,并应注意防止手指污染断口及损伤断口表面;对于在现场一时不能取样的零件尤其是断口,应采取有效的保护,防止零件或断口的二次污染或锈蚀,尽可能地将断裂件移到安全的地方,必要时可采取油脂封涂的办法保护断口。

②对于断后被油污染的断口,要进行仔细清洗。

③在潮湿大气中锈蚀的断口,可先用稀盐酸水溶液去除锈蚀氧化物,然后用清水冲洗,再用无水酒精冲洗并吹干。

失效分析的流程

失效分析的流程

失效分析的流程主要包括以下步骤:

1. 故障现象记录:详细记录失效产品的故障表现、使用环境和条件,初步判断失效模式。

2. 样品收集与预处理:获取失效产品或部件样本,进行必要的保护和清洗,确保后续分析不受干扰。

3. 外观检查与非破坏性测试:通过肉眼观察、光学显微镜检查、X射线透视等手段,寻找外部可见的缺陷及内部结构异常。

4. 破坏性分析:采用金相分析、化学成分分析、断口分析等方法,深入探究失效机理。

5. 功能测试与模拟实验:对样品进行电气性能测试、力学性能测试,并根据需要设计加速老化、应力测试等模拟实验,重现失效过程。

6. 数据分析与结论得出:综合所有测试结果,分析失效原因,确定责任方,并提出改进措施或预防对策。

7. 报告编写与反馈:整理失效分析报告,将结论反馈给相关部门,指导产品质量改进和工艺优化。

半导体器件失效分析流程

半导体器件失效分析流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!半导体器件失效分析是一项复杂而重要的工作,旨在确定半导体器件失效的原因和机制,以便采取相应的措施来提高器件的可靠性和稳定性。

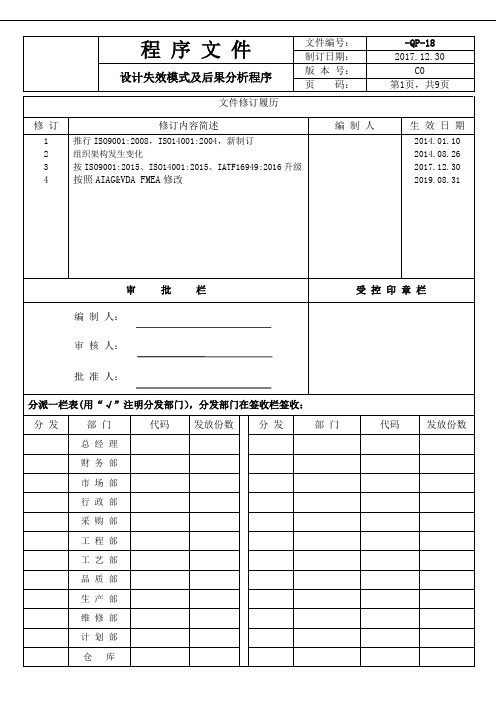

失效模式及后果分析程序 - 新版2019(DFMEA)

1.0目的在产品设计阶段,预先发现、评价产品可能潜在的失效与后果,及早找出能够避免或减少这些潜在失效发生的措施,并将此过程文件化,为以后的设计提供经验与参考。

2.0范围适用于产品设计中的设计失效模式及后果分析。

3.0职责3.1多方论证小组:负责制订DFMEA的各项内容及相关改进措施,建立纠正措施优先体系;当有新的失效模式出现时及时更改DFMEA。

3.2工艺部:主导多方论证小组分析并制订所有潜在失效模式及后果。

3.3各部门:参与DFMEA的制订和评估,相关纠正和预防措施的执行。

4.0定义4.1DFMEA:(Design Failure Mode& Effects Analysis)设计失效模式及后果分析.4.2顾客:顾客对DFMEA而言通常指“终端顾客”或“使用者”,但顾客也可能是法律法规要求4.3MSA:Measurement System Analysis(测量系统分析)包括准确性、线性、重复性、再现性、稳定性。

5.0流程无6.0内容6.1DFMEA制订说明:6.1.1工程部主导成立多方论证小组(即APQP策划小组);并确定DFMEA的实施项目。

多方论证小组根据客户的要求和生产加工情况,在APQP总进度中明确DFMEA项目的实施进度要求。

6.1.2多方论证小组组织品质部、工程部、生产部等相关部门的人员对整个生产流程进行评定。

6.1.3工程部针对过程失效模式和后果分析,确定相关过程的“严重度(S)”、“频度(O)”、“探测度(D)”,并通过S、O、D值的排列组合“措施优先级(AP)”,进行改进,编制DFMEA。

6.2在针对措施优先级(AP)行动时,需考虑以下因素:6.2.1严重度数高的(≥ 9)必须实施;6.2.2措施优先级(AP)为高(H)的优先实施;6.2.3措施优先级(AP)为中(M),但是易于实施,成本投入少的,优先实施。

6.2.4客户,项目小组,或者公司高层,在文件化的时候,提出采取改进措施的,给予实施;6.3工程部针对新产品、新材料、新技术应提交相关DFMEA资料。

失效分析操作指南

失效分析操作指南1. 失效分析的目的失效分析是为了识别和解决产品、设备或系统在设计、制造、使用或维护过程中出现的问题。

通过失效分析,我们可以找出问题的根本原因,并提出相应的改进措施,以提高产品或设备的可靠性和性能。

2. 失效分析流程失效分析的流程一般包括以下步骤:1.收集信息:收集失效现象的相关信息,包括失效模式、失效部位、失效原因等。

2.初步分析:根据收集到的信息,进行初步分析,确定失效的可能原因。

3.详细分析:针对初步分析的结果,进行详细分析,找出失效的根本原因。

4.改进措施:根据详细分析的结果,提出改进措施,以防止失效的再次发生。

5.跟踪验证:对改进措施的实施效果进行跟踪验证,确保问题得到解决。

3. 失效分析方法失效分析可采用多种方法,包括:1.问询法:通过与相关人员进行沟通,了解失效现象的具体情况。

2.检查法:对失效产品或设备进行检查,观察失效部位的实际情况。

3.测试法:通过测试失效产品或设备的性能、参数等,找出失效原因。

4.数据分析法:对失效产品或设备的相关数据进行分析,找出失效规律。

5.失效模式及影响分析(FMEA):通过对可能出现的失效模式及影响进行系统分析,确定优先改进的领域。

4. 失效分析案例以下是一个失效分析案例的示例:4.1 失效现象某公司生产的一款手机在使用过程中出现了电池续航时间短的问题。

4.2 初步分析初步分析认为,电池续航时间短可能是由以下原因导致的:1.电池本身质量问题2.软件优化不足3.硬件设计不合理4.3 详细分析针对初步分析的结果,进行详细分析:1.电池质量问题:对电池进行检测,发现电池的容量低于标准值,确认电池质量问题。

2.软件优化不足:对手机软件进行监测,发现存在后台应用耗电量较高的问题,优化软件后台耗电策略。

3.硬件设计不合理:对手机硬件进行拆解,发现电池与手机壳之间的间隙过大,导致电池散热不良,优化电池与手机壳之间的结构设计。

4.4 改进措施根据详细分析的结果,提出以下改进措施:1.更换质量合格的电池2.优化软件后台耗电策略3.优化电池与手机壳之间的结构设计,提高散热效果4.5 跟踪验证对改进措施的实施效果进行跟踪验证,确认问题已得到解决。

现场失效分析ffa流程word版本

现场失效分析ffa流程word版本英文版On-site Failure Analysis FFA ProcessThe on-site failure analysis (FFA) process is a crucial step in ensuring the reliability and efficiency of equipment, systems, and products. This process involves a thorough investigation of failed components to determine the root cause of the failure, identify corrective measures, and prevent future occurrences.1. Preliminary InspectionUpon arrival at the site, the FFA team conducts a preliminary inspection of the failed component. This involves visual examination, checking for any obvious signs of damage or wear, and recording relevant information such as the make, model, and serial number of the component.2. Documentation and PhotographyDetailed documentation and photography of the failed component are essential for later analysis. This includescapturing images from various angles, documenting the surrounding environment, and noting any specific conditions that may have contributed to the failure.3. Disassembly and InspectionThe FFA team then proceeds to disassemble the failed component, carefully examining each part for signs of damage, corrosion, or wear. This step requires meticulous attention to detail and the use of appropriate tools to avoid further damage.4. Failure AnalysisThe collected data and observations are then analyzed to determine the root cause of the failure. This may involve a combination of visual inspection, microscopy, material testing, and other diagnostic techniques.5. Corrective MeasuresBased on the findings of the failure analysis, the FFA team identifies corrective measures to address the root cause and prevent future failures. This may include replacing worn-outparts, modifying design features, or implementing new maintenance procedures.6. Reporting and Follow-upA detailed report is prepared, summarizing the findings, recommended corrective measures, and any follow-up actions required. This report is shared with relevant stakeholders for review and action. Regular follow-up and monitoring are also conducted to ensure that the implemented corrective measures are effective.ConclusionThe on-site failure analysis FFA process is a vital tool for enhancing the reliability and durability of equipment, systems, and products. By identifying the root causes of failures and implementing effective corrective measures, businesses can minimize downtime, reduce maintenance costs, and maintain the overall performance of their assets.中文版现场失效分析FFA流程现场失效分析(FFA)流程是确保设备、系统和产品可靠性和效率的关键步骤。

不合格及失效分析控制程序

不合格及失效分析控制程序本程序是为公司生产(过程)一旦出现材料或成品(半成品)不能或可能不满足规定要求时实施的不合格控制提供指导。

1主题内容与适用范围本程序提出了本公司产品不合格控制的基本要求和方法。

本程序适用于本公司产品(过程)的质量保证,同样适用于对构成本公司产品的原材料、协作单位配套件的供应方评价。

3术语3.1返工:使不合格品按满足全部规定要求的再加工。

3.2返修;对不合格品(批)按批准的特定程序进行补充加工使其满足规定要求。

3.3降级:为使不合格品原样超差使用,按规定的程序履行批准手续,降低产品的原预定等级。

3.4报废:不合格品不能按顶定要求使用或不能经济地进行返修做为废品处理。

3.5回用:不合格品经过返修,改制或原样超差使用。

4不合格的控制程序本公司不合格控制工作应在质量总监领导下,由质控部制定不合格控制程序,防止或减少不合格发生,减少经济损朱,一般应采取以下第5--10节列出的步骤。

5鉴别对可疑不合格的产品或生产批应立即进行鉴别,并将发现问题记录下来,只要有可能就必须做出检查以前生产批的规定。

5.1可疑不合格的鉴别范围5.1.1缺陷项目,缺陷严重程度。

5.1.2可靠性,安全性和可用性等潜在特性。

5.1.3混料、混批、错发料。

5.1.4库存、材料是否有相同缺陷。

5.1.5检验程序中是否有误判。

5.1.6用户有质疑。

5.1.7以前生产批是否有相同缺陷。

5.1.8其它必要的项目。

5.2鉴别的依据根据现行有关标准、技术规范、工艺文件、图样、标准样品、样件或合同规定的技术要求,进行符合性或可用性鉴别。

5.3现场鉴别对可疑的不合格进行现场鉴别,一般应由质控部提供可疑的样品或生产批,如发生在某一工序应由生产车间负责人提供样品(批)。

现场鉴别一般包括;5.1.1-5.1.6条所列项目或其它需要鉴别的项目。

5.4追踪鉴别出现不合格品只要有可能,对可疑的同类产品,同期产品和已交付使用的产品都应进行质量追踪,鉴别是否存在相同缺陷,一般应采用5.4.1-5.4.4条列出的步骤。

失效分析基本常识以和操作流程图

7/26/2019

25

6.0 操作流程-6

上传到OA存档/供查阅

7/26/2019

26

7.0 注意事项

先了解再鉴定 先方案再操作 先无损再破坏

先了解准确、详尽的使用 信息,通常需要使用方配 合。

根据失效现象,制定方案 后再进行分析。检查分析 过程中可以修订分析方案。

失效分析的基本原则。先 确认所有无损检验完成后, 在进行半破坏和破坏分析。

提交分析报告

任务来源 分析过程

背景描述

分析结果

记录和图片 综合评审

分析实质原因 提出纠正措施

工艺

设计结构 材料

测试方法 使用条件 质量控制

7/26/2019

21

6.0 操作流程-1

7/26/2019

22

6.0 操作流程-2

7/26/2019

23

6.0 操作流程-3

7/26/2019

24

6.0 操作流程-4

先观察后测试

先进行外观检查再做参数 测试和功能测试。

7/26/2019

27

7.0 注意事项

先宏观再微观

先检查整体外观和功能, 再检查局部外观与功能。

先简单再复杂

先做简单的项目分析,再 进行复杂的项目分析。

先静态后动态 先恢复再分解

7/26/2019

先做空载和常温等常规测 试,再模拟使用条件测试。

先进行模拟实验,尽力恢 复失效功能或参数,再做 分层解剖检查分析。

机械应力的过程。

常见的失效机理有:

表面劣化

插芯端面磨损

材料缺陷

芯片偏心量超标

体内劣化

芯片透镜脏污

设计缺陷

镜架漏光

失效分析

1、调查现场失效信息

• 调查现场失效信息是失效分析的第一步,它是

整个失效分析工作的基础,也是逻辑推理的必 要前提。 • 一般以机械失效现场为出发点,细致、客观、 全面、系统地观察、收集失效对象、失效现象、 失效环境等现场失效信息以获得真实、可靠的 感性材料。如:路况、行驶速度、载重、天气、 事故现场状况等。

• 根据调查情况、试验分析及模拟试验 结果,运用逻辑推理(归纳推理、演 绎推理、类比推理)综合分析失效的 原因。

6、改进措施及写出失效

分析报告

• 失效分析的最终目的是要针对失效原因,提 出改进和提高机械产品质量的各种措施,并 能够按这些措施进行试生产验证,然后写出 失效分析报告。

7、效果验证

• 对改进后的试验性小批产品装机进行实际运行考 验,如果运行正常,说明改进措施是切实可行的、 有效的。反之,必须及时调整试验方法,重新认 识失效过程,直至改进和提高产品质量为止。

3、塑性断裂

当工件所受的实际应力大于材料的屈服强 度时,将产生塑性变形,应力进一步增大就会 产生断裂,称为韧性或塑性断裂。 宏观断口特征:断口附近有明显的宏观变 形,断口表面粗造呈暗灰色,一般可分为三个 特征区-即纤维区、放射区和剪切唇区。

微观断口特征

• 韧窝花样(见图1)、 蛇形滑动、滑移痕迹、 涟波花样、延伸花样。 韧窝越深,平均直径越 大,材料韧性越好。

一失效分析术语

• 1、失效(故障):产品丧失规定的功能(不可修复)。 • 2、故障:产品丧失部分规定的功能,但是可以修复。 • 3、失效分析:判断失效产品的失效模式,查找产品失效机 理和原因,提出预防再失效的技术活动和管理活动。 • 4、规定功能:是指国家法规、质量标准以及合同等规定的 对产品适用、安全及其特殊的要求。 • 5、失效模式:是指失效的外在宏观表现形式和过程规律。 • 6、失效机理:是指失效件的物理、化学变化的本质及微观 (可以追溯到原子、分子)尺度和结构的变化,以及与此 相对应的一系列宏观的性能、性质变化和联系。

失效分析流程规范文件

失效分析流程规范文件一、失效分析的重要性。

1. 失效分析就像医生给病人看病一样重要。

当一个产品或者设备出现问题,不能正常工作了,这就好比人生病了。

我们得搞清楚到底是哪里出了毛病,不然就像蒙着眼睛走路,啥也干不成。

这时候,失效分析就是那盏照亮黑暗的灯。

1.2 从企业的角度看,失效分析直接关系到成本和声誉。

如果不做失效分析,可能会一直生产有问题的产品,那可就是“赔了夫人又折兵”,既浪费钱又让客户失望。

二、失效分析的流程。

2.1 收集信息。

首先得像个侦探一样,收集各种各样的信息。

这包括产品的使用环境,是在高温、潮湿还是其他特殊环境下出的问题。

就像了解一个人犯罪时的现场环境一样重要。

还有产品的使用历史,之前有没有过类似的小毛病之类的。

这些信息就像拼图的碎片,一块都不能少。

2.2 外观检查。

外观检查是失效分析的第一步,这个环节可不能走马观花。

要仔仔细细地查看产品的表面,有没有裂痕、变形或者磨损之类的。

这就好比相亲的时候,第一眼看对方的外貌,虽然不能完全了解一个人,但能发现一些明显的问题。

有时候,从外观上就能发现很关键的线索,可能直接就指向问题的根源了。

2.3 无损检测。

无损检测可是个技术活。

就像给产品做个全身的X光检查,不用破坏产品就能看到内部的结构有没有问题。

比如说用超声波检测,看看内部有没有裂缝之类的隐藏问题。

这就像孙悟空的火眼金睛,能看穿表象看到本质。

2.4 破坏性检测。

如果无损检测还不能找到问题,那就只能进行破坏性检测了。

这就有点像破釜沉舟了,虽然会破坏产品,但是为了找到问题根源也不得不这么做。

比如说对产品进行切片,看看内部的微观结构,像金相组织是不是正常之类的。

三、结果分析与报告。

3.1 结果分析。

在做完各种检测之后,就得像个学者一样,静下心来分析结果。

把所有的检测数据、观察到的现象都放在一起,仔细琢磨。

有时候一个小细节可能就是解决问题的关键。

不能“眉毛胡子一把抓”,要分清主次,找到真正的原因。

失效分析基本常识以及操作流程

案例

1/25/2020

16

4.0 分析方法

4.2 半破坏性分析

修复参数,提取能够 使其参数回复的条件,

从而总结失效机理

案例

1/25/2020

17

4.0 分析方法

4.3 破坏性分析 排除A处的因素

案例

1/25/2020

18

4.0 分析方法

4.3 破坏性分析

备很熟悉,甚至还有测试设备要玩的转。 6. 做过测试,对光电参数方面分析有深入理解。

1/25/2020

32

9.0 FA工程师因该具备的能力

7. 搞过项目管理,会引导团队达成目标。 8. 可靠性有投入,能做风险验证和拍板,对产品

的发货负责。 9. 了解器件应用、对应用分析有一定的经验。 10. 较强的推动能力、勇于挑战。

先观察后测试

先进行外观检查再做参数 测试和功能测试。

1/25/2020

27

7.0 注意事项

先宏观再微观

先检查整体外观和功能, 再检查局部外观与功能。

先简单再复杂

先做简单的项目分析,再 进行复杂的项目分析。

先静态后动态 先恢复再分解

1/25/2020

先做空载和常温等常规测 试,再模拟使用条件测试。

先进行模拟实验,尽力恢 复失效功能或参数,再做 分层解剖检查分析。

机械应力的过程。

常见的失效机理有:

表面劣化

插芯端面磨损

材料缺陷

芯片偏心量超标

体内劣化

芯片透镜脏污

设计缺陷

镜架漏光

零部件损坏

Filter破裂

使用不当

使用环境温度110℃

1/25/2020

过程失效模式分析流程

过程失效模式分析流程过程失效模式分析(Process Failure Mode and Effects Analysis, PFMEA)是一种用于识别和评估过程失效模式和潜在效果的工具。

它旨在提前预防和纠正潜在错误,从而减少风险、提高过程效率和可靠性。

PFMEA是一种系统性的方法,通过识别潜在的过程失效模式,并评估其对产品、设备和组织业务目标的影响,可以帮助团队洞察并解决可能产生的不良结果。

以下是PFMEA分析流程的详细介绍:1.确定分析范围:首先,确定需要分析的过程范围和目标。

这可以是具体的生产过程、组装步骤、服务流程等。

2.建立横向和纵向流程图:绘制过程的横向和纵向流程图,包括各个步骤、工作站和输入输出。

3.识别失效模式:对每个过程步骤,识别可能发生的失效模式。

失效模式可以是物理性的、机械性的、电气性的,或是管理系统中的流程错误等。

4.评估失效风险:针对每个失效模式,对其潜在严重性进行评估。

这包括确定对产品、设备或业务的影响程度,以及可能导致的潜在结果。

5.确定失效原因:对每个失效模式,找出可能导致该失效的原因。

这可以通过流程流程图、操作规程、设备手册等来找出。

6.评估现有控制:评估当前的控制措施,包括设备维护、操作培训、过程监控等。

确定这些控制措施是否足够有效防止失效模式的发生,如果不够有效,需要采取进一步的措施。

7.根据风险优先排序:根据失效严重性和发生概率,对失效模式进行风险优先排序。

这有助于确定应该优先解决的失效模式。

8.建立修正和预防措施:根据风险优先级,制定并实施相应的修正和预防措施。

这可以包括改进操作方法、改进设备设计、增加培训、实施更强的过程控制等。

9.跟踪和验证:跟踪和验证已执行的修正和预防措施的效果。

这可以通过监测过程中的关键指标和效果评估来完成。

10.更新和改进:根据实际执行的效果,对PFMEA进行定期更新和改进。

保持PFMEA的准确性和有效性。

通过PFMEA的分析流程,能够全面识别和评估过程的失效模式和效果,并采取相应的预防和修正措施,使得过程能够更加稳定、可靠,并且不断改进。

失效分析的程序和步骤

失效分析概要失效分析培训班用2007年11月前言江苏省机械研究所于2007年12月举办一个三天半的失效分析培训班,本教材即为该培训班而准备的,本教材由东南大学材料科学与工程学院孔宪中编写,部分文字内容参考金属所的金属断裂失效分析一书。

我们知道,进行失效分析,是1,找出事故原因,分清责任所属,依法进行索赔,挽回经济损失。

2,找出经验教训,避免同类事故,改进制造水平,定立新的工艺。

3,提供有关资料,促进法治建设,减少资金浪费,加快建设速度。

4,产生新型学科,提升科技水平,增强国家实力,节约资源成本这四方面所必需的,这次失效分析培训班主要介绍如何进行失效分析,大致内容有1.失效分析的几种分析思路:按:根据失效分类的分析思路根据设备或部件工作状况的分析思路根据制造工艺和部件类别的分析思路2.失效分析的分析程序1),现场调查2),观察,检测和检验3),分析及验证,作分析结论,4),提出报告,建议,及回访3.失效分析程序的实施1)设计分析程序和实施步骤2)失效部件的直观检验过程3)断裂源的确定4)断裂机制的确定,5)取样及编号6)检测和检验7)信息的纵综合,归纳,分析,得出初步结论8)结论的验证,写出报告,提出建议,4,常用的失效分析技术1)金属的显微断口分析2)金属及部件的疲劳失效分析3)腐蚀疲劳失效分析及应力腐蚀失效分析4)氢脆失效分析5)高温失效分析6)焊接失效分析5.常见部件的失效分析案例1)轮类用齿轮,叶轮,螺杆,轮箍各选一例2)轴类用曲轴,摇杆轴,前轴,连杆各选一例3)管道类用管道,导管方面选二例4)基础件类用轴承,弹簧,模具方面选三例通过培训班学习,使参加者获得一定的失效分析素养,能具备一定的失效分析能力,有一定程度的失效分析技术,接触一定数量的失效分析案例,便于开展失效分析工作。

一失效的定义凡机械设备或装置零件,只要不再能满足设计规定的功能者,统称“失效”。

一般有三种情况:即1,产生损害,不能继续使用.2,具备产生损害的危险,不能继续使用。

现场失效分析流程

现场失效分析流程When it comes to on-site failure analysis, it is essential to have a structured process in place to effectively identify and address the root cause of the issue. One of the key steps in this process is to gather relevant information about the failure, such as the history of the equipment or system, any recent maintenance or modifications, and the circumstances leading up to the failure. This information can help to narrow down the possible causes of the failure and guide the subsequent investigation.在现场失效分析过程中,关键步骤之一是收集有关失效的相关信息,例如设备或系统的历史、最近的维护或修改以及导致失效的情况。

这些信息有助于缩小失效可能的原因范围,并引导随后的调查。

另一个重要步骤是评估失效的严重性和影响,以确定紧急性和优先级。

有些失效可能只是造成设备停机而没有其他影响,而有些失效可能导致安全风险或生产中断。

因此,及时识别严重性对于调查和解决问题至关重要。

Once the initial information has been gathered, the next step is to conduct a thorough examination of the failed components or systems. This may involve visual inspection, testing, and analysis ofsamples to identify any signs of wear, damage, or other anomalies. Additionally, it may be necessary to review relevant documentation, such as design specifications or maintenance records, to gain a better understanding of the components and how they are supposed to function. By carefully examining the failed components, investigators can gather valuable clues that can help to determine the root cause of the failure.一旦收集到初步信息,下一步就是对失败的组件或系统进行彻底的检查。

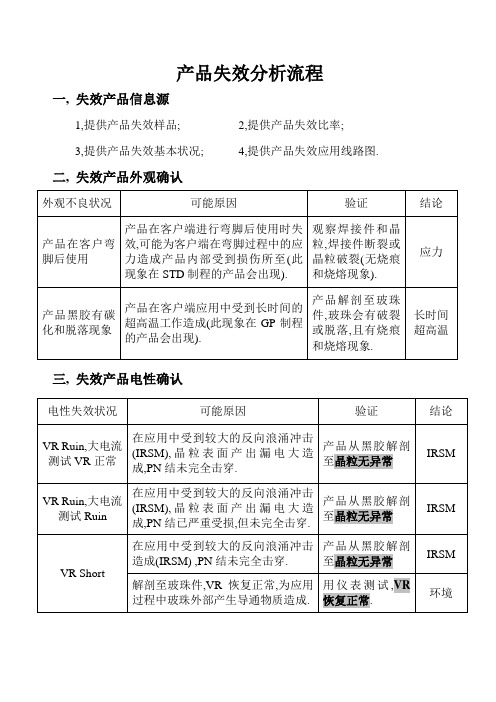

产品失效分析流程

应力

产品黑胶有碳化和脱落现象

产品在客户端应用中受到长时间的超高温工作造成(此现象在GP制程的产品会出现).

产品解剖至玻珠件,玻珠会有破裂或脱落,且有烧痕和烧熔现象.

长时间

超高温

三,失效产品电性确认

电性失效状况

可能原因

验证

结论

VR Ruin,大电流测试VR正常

VR /VF Short

因晶粒表面的某一点有沾污,在应用中表面漏电急速上升造成,PN结已完全击穿.

晶粒表面有烧痕和烧熔,电流越大,烧熔就越严重.

组装

在应用中受到非正常的正向浪涌冲击造成(IFSM) ,PN结已完全击穿.

晶粒侧面有烧痕和烧熔,电流越大,烧熔就越严重.

IFSM

产品在应用中,漏电大量集聚晶粒尖角处释放,且受到非正常的正向浪涌冲击造成(IFSM),PN结已完全击穿.

产品失效分析流程

一,失效产品信息源

1,提供产品失效样品;2,提供产品失效比率;

3,提供产品失效基本状况;4,提供产品失效应用线路图.

二,失效产品外观确认

外观不良状况

可能原因

验证

结论

产品在客户弯脚后使用

产品在客户端进行弯脚后使用时失效,可能为客户端在弯脚过程中的应力造成产品内部受到损伤所至(此现象在STD制程的产品会出现).

在应用中受到较大的反向浪涌冲击造成(IRSM) ,PN结未完全击穿.

产品从黑胶解剖至晶粒无异常

IRSM

解剖至玻珠件,VR恢复正常,为应用过程中玻珠外部产生导通物质造成.

用仪表测试,VR恢复正常.

环境

GP管(圆晶粒)

VR /VF Short

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Take the market need as the guidance,Take the technical innovation as the motive.内容:✓失效分析处理流程✓生产伙伴的失效分析设备✓昊宏失效分析设备情况✓仓库条件生产控制分析(24小时)芯片设计失效分析(24小时)QA 部门成立问题分析小组(12小时)接收客户投诉信息(24小时)要求流片、封装、测试公司做失效分析试验(由供应商控制)客户市场部补货发出(12小时)初步失效分析(48小时)FAE 提供解决方案(72小时)输出失效分析报告(12小时)方案一方案二方案三记录失效分析过程,给出明确的失效分析结论和改进措施SOP5SOP2SOP3SOP4SOP1SOP6解决芯片设计失效(根据设计周期确定)SOP7}SOP8接收客户投诉信息SOP11.QA部收到客户正式的产品投诉后,应填写《产品失效信息表》1.1投诉反馈内容必须完整,至少应包括以下内容1.1.1填写投诉表序号、顾客名称/代号、产品的编号;1.1.2投诉何种缺陷或问题;1.1.3对应的出货日期及出货数量;1.1.4不良率有多少(或提供批量及不良数);1.1.5顾客方在什么环节发现该问题。

1.2必要时,须包括以下内容1.2.1顾客是否对产品进行了试验或特殊处理;1.2.2如果顾客有进行试验或特殊处理,须了解客户的试验条件及处理过程;1.2.3顾客的组装工艺。

1.3如有附件/样品,须在反馈表上注明1.3.1“有附件/样品”字样;1.3.2在附件/样品上标识相应的投诉序号;1.3.3如分析后需要把样品返还顾客,请注明“需返还顾客”字样,并注明返还流程。

SOP1接收客户投诉信息2.QA负责组织客户投诉的处理收到《产品失效信息表》后,QA须对投诉的问题进行确认24小时之内用标准email格式正式回复客户。

格式如下:XX,您好,很感谢您的来信。

我们会尽快审核您发来的《产品失效信息表》,并反馈给有关部门进行分析,并及时给您通告分析结果。

3.审核《产品失效信息表》QA部门在收到《产品失效信息表》之后,及时审核表内信息,如果资料完整,交由品质工程师进行初步分析。

如果资料不完整,必须在收到信息表24小时之内,email或者电话联系客户,以获取更多详细资料。

附件1《产品失效信息表》附件1.《产品失效信息表》BackSOP2QA部门成立问题分析小组1.经确认并初步分析属我司之存在问题后,根据实际问题需要由品保部经理负责组织成立问题处理小组,小组成员应至少包括1.1业务部对应的业务代表1.2品质技术人员QE1.3相关问题涉及的设计、工程人员、直接负责人等。

2.组员的职责2.1积极配合问题解决进度,按时完成改进工作;2.2参与临时措施的提出、执行和监督;2.3原因分析及验证;2.4讨论并制定长期的改进计划或措施,并对其进行验证。

2.5预防循环。

3.小组须讨论并立即采取临时措施对问题进行处理3.1基础检测3.2选择失效分析方法BackSOP3初步失效分析——基础检测后选择失效分析方案• 1.根据《IC Failure Feedback Information Survey》表里面客户反馈的失效情况,首先进行批次核对,激光打标检查,管脚等外观核查,排除产品外观问题;• 2.QE与负责此产品的FAE分析讨论是否是由于应用问题导致的失效,如果是,及时给出解决方案,并与客户沟通改进应用环境或是应用电路;• 3.如果是良率偏低问题,则QE负责联系我们的供应商,确定是否是测试、封装或流片的问题。

BackSOP4FAE提供解决方案1.经过初步失效分析,如果是由于应用问题导致失效,则由负责该产品的FAE提供解决方案,并制作《HYMXXX应用问题解决方案》(见附件2)表,由QA发客户。

2.如果提供的应用问题解决方案仍不能解决失效问题,则等失效样品寄到公司,我们再作进一步的实验,并给出解决方案,由QA发客户应用问题解决方案表;3.请客户发我们现场应用环境照片以及应用电路图,以便我们进行更深入分析。

并通知FAE做好出差准备;4.FAE到现场,与客户协商解决方案。

5.客户觉得解决方案不可行,则交由市场销售人员与代理商协商解决办法。

Back附件2.《HYMXXX应用问题解决方案》BackSOP5生产控制分析1.QA确认失效原因是产品良率低、供应商制程控制问题则发CAR(同坏品样品)给各供应商(流片、中测、封装、成测)。

见附件3CAR2.与供应商协商失效分析试验项目流片厂:1.PCM Check2.Inline Check测试厂:1.Wafer Test Report2.Final Test Report封装厂:见附件4封装厂失效分析流程3.根据供应商提供的失效分析试验结果确定责任方、失效机理及结论。

Back失效分析处理流程附件3.CAR表格Back接收客户反馈的器件失效信息和现象失效分析流程开始器件失效反馈外观目检和镜检重点检查器件表面电镀层质量;管脚的锈蚀情况,管脚跟部和密封缝的机械损伤;污染或粘附物,管脚与玻璃的粘附情况、密封质量和完好性I—V 曲线测试X-ray 透视&C-SAM 扫描电性能和参数测试内部镜检解剖分析失效原因验证输出失效分析报告结束用晶体管特性曲线图示仪或半导体测试仪测试电子器件的任意两条管脚间的特性曲线,以测试器件是否损伤。

透视和扫描器件内部是否存在键和丝断裂,烧熔、空洞等痕迹,无损定位器件是否存在物理失效检测器件的电性能和参数是否正常,验证失效现象,分析电气参异常以及初步分析失效原因重点检查器件内部的键和、组装、结构、工艺缺陷、寻找多余物和外来污染物,判断失效部位等。

根据上述分析工程,推测失效原因,设计实验,重现失效现象,验证分析结论是否正确。

Back附件4.封装厂失效分析流程失效分析处理流程SOP6芯片设计失效分析一、接收审核分析报告•FAE部门与QA部门经过初步分析,认为是芯片设计失效,将分析报告送达至相应产品线。

产品线经理审核分析报告,交由工程师进行分析。

二、电路失效分析•通过对产品测试后的数据,分析确定是否某块电路失效,并找出该电路进行分析以及重新仿真。

将仿真结果与失效情况进行比对,找出其原因。

三、版图失效分析•根据电路失效分析的初步结果,分析确定是否某块版图失效,并对该部分版图进行重新提取仿真。

将仿真结果与失效情况进行比对,找出其原因。

四、工艺失效分析•根据电路失效分析和版图失效分析的结果,分析是否是由于工艺与电路的不匹配,或者是工艺偏差造成的失效。

将分析结果与失效情况进行比对,找出其原因。

BackSOP7解决芯片设计失效1.电路修改对失效部分的电路进行重新设计、局部仿真。

仿真通过之后,对整体电路进行仿真。

将仿真过程与结果进行记录、备档。

仿真过程中,需要考虑各种条件,并留一定的阈度。

2.版图修改对失效部分的版图进行修改、提取、局部仿真,之后,对整体版图进行提取仿真,将仿真过程和结果进行记录、备档。

仿真过程中,需要考虑各种条件,并留一定的阈度。

BackSOP8输出失效分析报告Take the market need as the guidance,Take the technical innovation as the motive.内容:✓失效分析处理流程✓生产伙伴的失效分析设备✓昊宏失效分析设备情况✓仓库条件华润上华科技有限公司-----------流片Gatan 6824.PECS Olympus,LEICA 5.光学显微镜BULLER 、OMNLAP 20003.抛光机OXFORD 80PLUS 2.RIE Nisene JET ETCH6.DECAPSELA MC6001.Micro-cleaving 样品制备HITACHI S4200.Phillip XL30SEM 物理分析物理及化学分析Wentworth PML8000Keithley 4200探针测试机I-V 曲线特性Manual Probe Wentworth PML8000Keithley 4200TYPE 576波形记录器2.液晶热点检测EDS3.激光切割机1.EMMI/FMI设备元素成分失效点隔离OXFORD ISIS Ezlase ⅡIC Diagnositics /FMI 微光放射显微镜电气失效分析型号失效分析项目设备电阻,掺杂,载流子浓度剖视图SSM2000SRP型号失效分析项目华润上华科技有限公司-----------流片SRP天水华天科技股份有限公司----------封装DECAP 分析辅助设施产品外观检查DECAP 分析中,检查芯片缺陷检查产品内部Delamination 检查产品有无O/S 现象检查Wire Bonding 质量,Die Attach 质量DECAP 分析辅助设施DECAP 分析辅助设施失效分析项目型号DMC-LX2数码相机CT-400超声清洗机CT-946不锈钢加热板立体显微镜高倍显微镜开短路测试机PCBA INSPECTOR100X 光透视机/手动DECAP 松下1香港华仑电子工具公司1香港华仑电子工具公司1宁波舜宇仪器有限公司1SZ UHR-2000Corporate Office Sonix Inc 8700Morrissette Dr.Springfield,VA 22152USA1Transducers:15/25/50/75/110MHz声学扫描显微镜台湾宜特科技1Smart-1/1112数量//OLYMPUS TOKYO JAPAN 德国PHOENIX 北京森雷博瑞实验设备有限公司通风柜及操作台生产厂家设备江苏长江电子科技股份有限公司-------封装失效分析项目1.温度循环试验(TCT);2.高压釜(压力锅)蒸煮试验(PCT);3.高温/潮湿箱;4.HTRB/HTGB系统;5.高温贮存测试;6.紅外回流焊;7.可焊性测试仪;8.冷热冲击试验机。

低良率分析步骤为:X-RAY机超声机和开帽机(将树脂体部分去除)400倍光学显微镜生产伙伴的失效分析设备无锡华润安盛科技有限公司-------封装失效分析项目1.外观检查;2.开短路测试。

3.X-ray检查。

4.SAM检查(必要时进行)5.开封检查。

6.芯片表面显微镜检查7.SEM芯片表面检查(必要时进行)注:以上步骤,如未发现问题,即可排除封装问题,需进一步进行芯片级分析。

Take the market need as the guidance,Take the technical innovation as the motive.内容:✓失效分析处理流程✓生产伙伴的失效分析设备✓昊宏失效分析设备情况✓仓库条件昊宏现有设备Mitutoyo (三丰)1FS-70高倍率观察显微镜芯片内部键合及失效电路SAN·PURE TECHNOLOGY 1SQ-8800超声清洗机DECAP 分析辅助设备失效分析项目型号COOLPIX 4500数码相机NIKON CORPORATION 11数量BD-8/BD-6EVERBEING INT’L CORP 探针台生产厂家设备昊宏失效分析设备情况Take the market need as the guidance,Take the technical innovation as the motive.内容:✓失效分析处理流程✓生产伙伴的失效分析设备✓昊宏失效分析设备情况✓仓库条件仓库条件PSMC为我们提供特殊条件的仓库Wafer&Chip之防护管制(A)存储环境:氮气柜中,其温度为25+/-5°C;湿度40+/-10%.(B)加工场所环境:洁净度等级在1万级以内,室内温度为21+/-3°C;湿度50+/-10%;对于超过24H不加工的产品(wafer)需放入氮气柜中储存,对已切割的产品,需在24小时内做好真空包装,否则需放入氮气柜中储存。