产线异常处理流程及技巧

SMT产线异常处理流程

3.注意事项:复现条件成立时,速度要快,可先口头通知再签复线单。

停线后处理事宜:

1.品质部主导停线改善事宜,重点跟踪改善效果的跟进,尽量缩短停线时间;

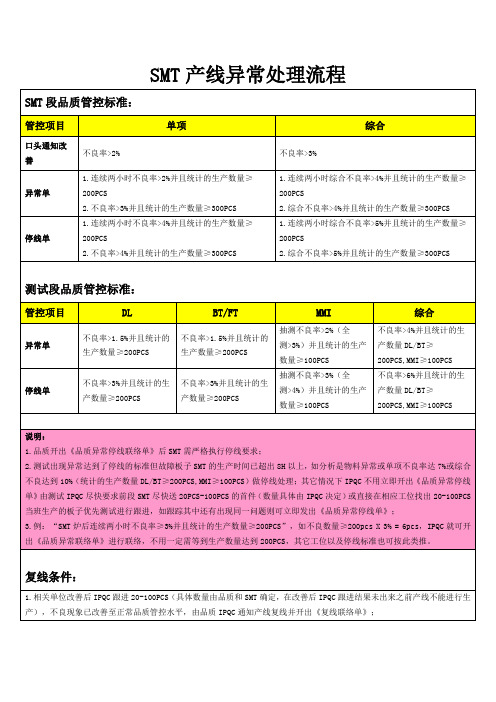

不良率>6%并且统计的生产数量DL/BT≥200PCS,MMI≥100PCS

说明:

1.品质开出《品质异常停线联络单》后SMT需严格执行停线要求;

2.测试出现异常达到了停线的标准但故障板子SMT的生产时间已超出8H以上,如分析是物料异常或单项不良率达7%或综合不良达到10%(统计的生产数量DL/BT≥200PCS,MMI≥100PCS)做停线处理;其它情况下IPQC不用立即开出《品质异常停线单》由测试IPQC尽快要求前段SMT尽快送20PCS-100PCS的首件(数量具体由IPQC决定)或直接在相应工位找出20-100PCS当班生产的板子优先测试进行跟进,如跟踪其中还有出现同一问题则可立即发出《品质异常停线单》;

3.例:“SMT炉后连续两小时不良率≥3%并且统计的生产数量≥200PCS”,如不良数量≥200pcs X 3% = 6pcs,IPQC就可开出《品质异常联络单》进行联络,不用一定需等到生产数量达到200PCS,其它工位以及停线标准也可按此类推。

复线条件:

1.相关单位改善后IPQC跟进20-100PCS(具体数量由品质和SMT确定,在改善后IPQC跟进结果未出来之前产线不能进行生产),不良现象已改善至正常品质管控水平,由品质IPQC通知产线复线并开出《复线联络单》;

SMT产线异常处理流程

产线异常处理方法及流程

产线异常处理方法及流程

咱先说说这产线异常啊,那可真是让人头疼的事儿!就像上次,小李负责的那一段产线,突然机器“嘎吱嘎吱”响个不停,产品也都不合格了,哇,那场面!

说到处理方法,首先得眼尖,能快速发现问题。

我记得我刚开始的时候,眼神儿不好使,经常错过一些小细节,唉,没少吃亏!后来我学聪明了,每次都瞪大眼睛,仔细瞧。

流程这一块儿呢,一般是先停机,可别傻乎乎地让机器继续瞎转。

然后赶紧排查原因,是零件坏了?还是操作失误?我跟你们讲,有一回我以为是零件的问题,结果查了半天,发现是小王操作的时候打瞌睡弄错了,把我给气的哟!

有时候啊,问题还挺复杂,我记得好像是这样,不过也可能记错喽,得找几个懂行的一起商量商量。

要是碰到那种从来没见过的异常,我这又扯远啦,别慌,先冷静下来,慢慢琢磨。

现在这技术发展太快啦,有些新玩意儿我还不太明白,还得跟你们这些年轻人多学学。

假设说,要是你发现异常的时候正着急赶产量,那也得先处理异常,不然越弄越糟。

不知道你们听明白没有?反正我是把我知道的都倒出来啦。

我刚入行的时候,也是一头雾水,慢慢才摸清楚门道。

这行业变化也大,以前那些老办法现在不一定管用啦。

就像之前说的那个小李,他现在可长进不少,再也不出那种低级错误啦。

好啦,我就先说这么多,剩下的就靠你们自己在实践中摸索啦!。

生产调度工作安排中的异常情况处理方法

生产调度工作安排中的异常情况处理方法在生产调度工作中,异常情况时常会出现,包括但不限于设备故障、原材料短缺、工人缺席等,这些情况对生产计划的顺利执行带来了很大的挑战。

为了保证生产线的稳定运行和生产计划的顺利执行,我们需要采取相应的措施和方法来处理这些异常情况。

本文将介绍一些处理生产调度工作中异常情况的方法。

1. 设备故障处理方法当设备故障发生时,首先应立即通知维修人员进行修理。

在维修过程中,可以根据生产计划的情况,临时调整其他设备的生产任务,以充分利用资源,并尽量减少生产线的停机时间。

同时,可以考虑调动其他生产线上的设备,进行临时替代。

若设备无法及时修复,可以与供应商联系,尽快购买替代设备或获取备用零部件,以确保生产线的正常运转。

2. 原材料短缺处理方法原材料短缺可能导致生产计划无法按时完成,因此及时处理原材料短缺情况非常重要。

首先,可以与供应商联系,尽快补充原材料,并查找其他供应商作为备选方案。

同时,可以对生产计划进行调整,优先安排原材料充足的产品生产。

在紧急情况下,可以考虑从其他生产线借用原材料或从库存中调拨,以尽量避免生产线的停工。

3. 工人缺席处理方法工人缺席是生产调度过程中常见的异常情况之一。

当工人无法按时到岗时,可以及时通知其他工人进行替换,或请其他班组的工人临时顶替。

在工人缺席情况下,可以考虑调整生产计划,优先安排其他工人能够独立完成的任务,以避免生产任务的延误。

此外,还可以加强对工人培训,提高他们的岗位技能和综合素质,以减少工人缺席的频率。

4. 临时订单处理方法临时订单是生产调度工作中常见的异常情况之一。

当临时订单出现时,应及时与生产计划部门沟通,了解该订单的紧急程度和可行性。

根据实际情况,可以调整生产计划,安排相关工人和设备进行生产。

在处理临时订单时,还要考虑是否需要调整其他订单的生产进度,以保证整体生产计划的平衡。

5. 其他异常情况处理方法除上述情况外,还有一些其他异常情况可能出现,例如质量问题、交通阻塞、突发事件等。

生产异常处理流程

为了把生产中出现的异常状况迅速而有效地处理,把异常影响降到最低程度。

2.范围:

适用于本公司所有生产性异常情况的产生和处理。

3.定义:无

4.职责:

4.1生产部:负责生产异常的报告与协调解决;

4.2品质部:负责提出异常问题和后序改善措施的监控确认;

4.3工程部:负责品质异常的分析,找出问题原因,提出改善对策;

5.2.3来料问题:由工程部及品质部确认异常是来料问题,第一时间由采购或品质联系供应商到工厂及时解决,或挑选符合品质标准的物料经品质确认后方可恢复生产。恢复生产后要求供应商给出不良原因分析及改善报告回复,品质对其进行验证。若供应商没在规定时间(原则上要求供应商4小时内)到工厂处理,先由采购或品质与供应商沟通,如果供应商同意接受工厂挑选并承担其挑选费用和不良物料,产线予以上线生产。

5.5.1判定归属来料不良的由IQC确认后直接由工厂仓库退供应商!

5.5.2由于结构设计或来料不良造成其他物料不良,按照签核的物料损耗评估表退料!

5.6相关部门在接到异常信息后应立即配合处理,如需到现场协助处理的,在上班期间10分钟内赶到事发现场,非上班期间30分钟内赶到事发现场。如部门负责人不能及时赶到现场的,应在规定时间内派人到场;

5.2经工程部分析,给出初步分析结果,结果分为工艺问题、设计问题、来料问题。

5.2.1工艺问题:由工程部分析为工艺问题,由工程辅导产线纠正生产工艺,品质部监督确认,产线恢复正常生产。

5.2.2设计问题:经工程部初步分析异常属于设计问题,在能力范围内能解决的自行处理,但需将解决办法知会客户,若无法解决的则停止生产知会计划物控中心改产,等工程重新打样更改完善后方可恢复生产。

5. 10生产恢复正常后,相关责任部门应对异常问异常的再次发生。

产线异常处理流程及技巧

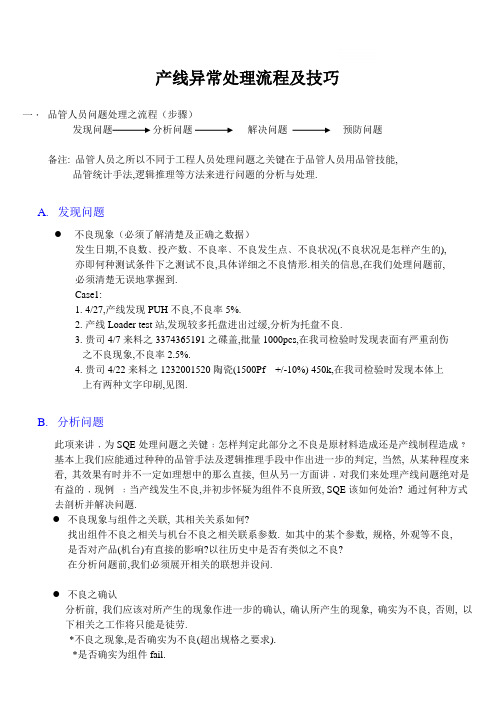

产线异常处理流程及技巧一.品管人员问题处理之流程(步骤)发现问题分析问题解决问题预防问题备注: 品管人员之所以不同于工程人员处理问题之关键在于品管人员用品管技能,品管统计手法,逻辑推理等方法来进行问题的分析与处理.A.发现问题●不良现象(必须了解清楚及正确之数据)发生日期,不良数﹑投产数﹑不良率﹑不良发生点﹑不良状况(不良状况是怎样产生的),亦即何种测试条件下之测试不良,具体详细之不良情形.相关的信息,在我们处理问题前,必须清楚无误地掌握到.Case1:1.4/27,产线发现PUH不良,不良率5%.2.产线Loader test站,发现较多托盘进出过缓,分析为托盘不良.3.贵司4/7来料之3374365191之碟盖,批量1000pcs,在我司检验时发现表面有严重刮伤之不良现象,不良率2.5%.4.贵司4/22来料之1232001520陶瓷(1500Pf +/-10%) 450k,在我司检验时发现本体上上有两种文字印刷,见图.B.分析问题此项来讲﹐为SQE处理问题之关键﹕怎样判定此部分之不良是原材料造成还是产线制程造成﹖基本上我们应能通过种种的品管手法及逻辑推理手段中作出进一步的判定, 当然, 从某种程度来看, 其效果有时并不一定如理想中的那么直接, 但从另一方面讲﹐对我们来处理产线问题绝对是有益的﹐现例﹕当产线发生不良,并初步怀疑为组件不良所致, SQE该如何处治? 通过何种方式去剖析并解决问题.●不良现象与组件之关联, 其相关关系如何?找出组件不良之相关与机台不良之相关联系参数. 如其中的某个参数, 规格, 外观等不良,是否对产品(机台)有直接的影响?以往历史中是否有类似之不良?在分析问题前,我们必须展开相关的联想并设问.●不良之确认分析前, 我们应该对所产生的现象作进一步的确认, 确认所产生的现象, 确实为不良, 否则, 以下相关之工作将只能是徒劳.*不良之现象,是否确实为不良(超出规格之要求).*是否确实为组件fail.相关的不良之判定,需经验之积累.针对一些比较模糊的规格,希望尽量能量化来定义.如: 杂音的判定,焊锡性不良之判定等.●分析过程及方法: 前提:( 若初步分析为原材不良所致)组件不良确认:a.交叉实验法(尽可能多机种, 多状态, 多次实验作确认, 尽可能比较全面地得到第一信息.)*单体简单比较(单次)*多因子之间比较(机种, F/W, 线别, DISC,厂商,Date Code)*单体多次比较(PCBA, Mega)举例: ( PUH, MOTOR, CHIP-C等)b. 借助我们现有之零件测试设备对零件参数作测试确认.这一点要求我们所有的SQE 人员在执行时日常的工作中应不断地提升我们对零件, 产品相关的认知, 不断提升 IQC检验之精准度, 可用性及实效性, 尽可能地从组件本身参数特性及与我们产品之相配性作检测, 如塑料件(尺寸, 实配治具等).以厂商认可的测试判定方法来进行量化的判定.b.待不良确认后, 用罗辑, QC方法进一步展开原因之深入调查.品管人员在处理问题时,最重要的一点同时也是最首要的工作是进行相关数据的收集统计并分析,从而得出我们所需求的信息.*不良现象之集中性? 变羿性? 是我们考究的重点. 在此仅以材料羿常处理查德检表, 以供各位在日常工作中能灵活运用, 势必在处理相关问题时会得心应手.1.问题确认➢不良现象发生之日期, 时间?➢在哪一段时间这不良率DPPM是多少?➢不良数是否集中在哪一条件?➢不良数是否集中在哪一个班?➢不良数是否集中在哪一产品型号(版别)?➢不良品之DATE CODE 为何? 是否有信集中之趋势?➢不良数是否集中在哪一个基板位置?➢以前是否有类似现象发生过?➢不良是否集中在哪一个测试治具?➢仪嚣治具是否有维修或不良?➢不良出现前后, 生产条件是否有变更(5M: 人,机,材,法,量测)➢其他供货商之供料是否有类似疵病?➢IQC 之SIP是否有针对此项疵病作检验?➢IQC是否有检验仪具与能力?以上经由收集相关资料来进一步判定不良现象之集中性及相关之 QC手法(查检表, 层别法), 对不良问题点作初步的判定并相关对策之实施.不良分析Case1:●手插5条线.●Function test ‘27项’不良.●初步分析为C221电容不良(Chip-C)d. 利用前后制程的一致性来推断不良产生之原因.利用各前后制程之测试状况作相应之判定.相关以上不良问题而产生的一种重要的分析方法------实验法.各种实验的实施,能有效地辅助我们进行问题的分析与处理.C. 解决问题内部➢满足产线正常生产为第一需求, 利上以上相关判定之信息, 换用其他DATE CODE, 厂商, 批次等料正常上线并追踪。

食品公司生产线异常情况处理流程

食品公司生产线异常情况处理流程随着社会的进步和人们生活水平的提高,食品安全问题备受关注。

食品公司在生产过程中,可能会遇到各种异常情况,如设备故障、原料受污染等。

为了保障食品质量与安全,公司需要建立一套完善的异常情况处理流程。

下面将详细介绍食品公司生产线异常情况处理流程。

一、异常情况发现与报告1. 员工负责问题发现:在生产过程中,所有员工都应密切关注生产线的运行情况,并及时发现任何异常情况,如设备故障、原料异样等。

2. 异常情况报告:员工发现异常情况后,应立即向所属班组长或质量控制部门报告,并在报告中详细描述异常情况的性质和发现地点。

二、异常情况评估与分类1. 评估异常情况严重程度:根据异常情况的性质和严重程度,质量控制部门将异常情况划分为不同的级别,以便更好地处理和追溯。

2. 分类异常情况:根据异常情况的性质和原因,将其分类整理,并与之前发生的相似情况进行对比和分析,以便找出问题的根源并采取相应的措施。

三、异常情况处理措施1. 立即停产:对于严重的异常情况,质量控制部门有权决定立即停产,以避免食品质量和安全受到进一步威胁。

2. 隔离和标识:如果异常情况对正在生产的食品批次造成影响,应立即将该批次食品隔离并标识,以便后续的处理和追溯。

3. 进行原因分析:质量控制部门应立即进行原因分析,找出异常情况发生的原因,如设备故障、操作不当等,并记录在案。

4. 制定修复计划:根据原因分析结果,制定出修复计划,明确修复的时间和措施,并进行相关部门的沟通和安排。

5. 修复异常情况:按照修复计划进行修复,确保设备和工艺能够正常运行,原料得到恢复或替换,以保证食品生产符合质量和安全要求。

四、异常情况记录与追溯1. 记录异常情况:质量控制部门应对每个异常情况进行详细记录,包括异常情况的性质、发生地点、原因分析、处理措施、修复结果等。

2. 追溯异常情况:在每个异常情况的记录中,质量控制部门应标注相关批次的产品信息,以便在后续追溯过程中能够准确查找该批次食品的生产信息和处理结果。

工作生产发生异常时的处置流程及处置方法

工作生产发生异常时的处置流程及处置方法下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!工作生产异常时的处置流程及方法在任何生产环境中,无论规模大小,都可能出现各种预期之外的异常情况。

IPQC--工作流程和产线异常处理流程

IPQC,该做些什么——????IPQC都做哪些事情?做首/初件?查料?巡线?提问:初/首件如何核对?如何管控现场品质?超出多少需开品质异常单?品质异常如何记录?品质八大问题有哪些?IPQC简介与目的英文全称是InPut Process Quality Control;也叫制造过程中的质量控制,或生产过程中的质量控制。

由于IPQC采用的检验方式是在生产过程中的各工序之间巡回检查,所以又称为巡检。

IPQC即产品从物料投入生产到产品的最终包装的品质控制!主要从人-机-料-法-环五个方面去稽核与控制品质!品质六方面12345品质那么,IPQC该如何稽核?人员作业手法是否正确人员是否按作业流程作业人员工作状态是否良好人员有无佩戴静电手套与静电环是否为新员工?是否明确本岗位内容?是否有能力完成工作?机器参数是否与WI一致?机器是否经常出现故障?机器是否接地?机器所贴元器件能否满足要求机器是否按时保养?是否有非指定人员乱动机器?所用物料是否正确?不良物料是否隔离?材料的保管是否恰当?是否存在材料浪费?物料品质是否符合要求?现有的作业手法是否存在品质隐患?现有的作业手法是否符合品质要求?现有方法是否可以改进或被更好的方法取代?环--------如何稽核?现有工作环境能否符合要求?是否存在安全隐患?现有环境会对品质造成何种影响?为使品质得到有效控制,我们还应该注意什么?以前发现过的问题1客户投诉过的问题2工程发现过的问题34前道工序出现的问题?新产品投产?5新员工新岗位?6机器设备的稳定性?7经常出现的问题?8品质八大问题企业人12现存的问题----以点看面33多查看一点多记录一点多观察一点多试一下多做一点多核对一点多确认一下多瞄一下多问一点多想一点多看一点多注意一点多抽查一点多跟进一点若我们一步步努力管理部门合作人参与机构调查机签署合作协议料培训法人毕业生入驻企业八大问题要再具体些吗?a. 交接询问有无异常b. 做首初件c. 各工位巡查d. 人机料法环巡视e. 查看有无品质八大问题f. 对品质异常发出及跟踪g. 不良品隔离h. 将重大问题记录于履历表内产线异常处理流程:IPQC 发现异常NGQE 确认PASS外观品质分析结构、功能工程/品质分析纠正预防单结案填写改善方案填写改善方案责任人确认并执行效果追踪巡线记录总表品质跟进验证NG品质提升,我们才有尊严成功就是把复杂的事情简单化简单的事情重复做,重复的事情用心做没有不起眼的事情,只有不用心的人你现在的状态,决定着明天的结果。

产线异常处理流程及技巧

产线异常处理流程及技巧一.品管人员问题处理之流程(步骤)发现问题分析问题解决问题预防问题备注: 品管人员之所以不同于工程人员处理问题之关键在于品管人员用品管技能,品管统计手法,逻辑推理等方法来进行问题得分析与处理、A.发现问题●不良现象(必须了解清楚及正确之数据)发生日期,不良数﹑投产数﹑不良率﹑不良发生点﹑不良状况(不良状况就是怎样产生得),亦即何种测试条件下之测试不良,具体详细之不良情形.相关得信息,在我们处理问题前,必须清楚无误地掌握到.Case1:1.4/27,产线发现PUH不良,不良率5%.2.产线Loader test站,发现较多托盘进出过缓,分析为托盘不良.3.贵司4/7来料之3374365191之碟盖,批量1000pcs,在我司检验时发现表面有严重刮伤之不良现象,不良率2。

5%.4.贵司4/22来料之1232001520陶瓷(1500Pf +/—10%) 450k,在我司检验时发现本体上上有两种文字印刷,见图。

B.分析问题此项来讲﹐为SQE处理问题之关键﹕怎样判定此部分之不良就是原材料造成还就是产线制程造成﹖基本上我们应能通过种种得品管手法及逻辑推理手段中作出进一步得判定, 当然, 从某种程度来瞧,其效果有时并不一定如理想中得那么直接,但从另一方面讲﹐对我们来处理产线问题绝对就是有益得﹐现例﹕当产线发生不良,并初步怀疑为组件不良所致, SQE该如何处治?通过何种方式去剖析并解决问题、●不良现象与组件之关联, 其相关关系如何?找出组件不良之相关与机台不良之相关联系参数. 如其中得某个参数, 规格,外观等不良, 就是否对产品(机台)有直接得影响?以往历史中就是否有类似之不良?在分析问题前,我们必须展开相关得联想并设问、●不良之确认分析前, 我们应该对所产生得现象作进一步得确认,确认所产生得现象, 确实为不良, 否则,以下相关之工作将只能就是徒劳.*不良之现象,就是否确实为不良(超出规格之要求).*就是否确实为组件fail、相关得不良之判定,需经验之积累.针对一些比较模糊得规格,希望尽量能量化来定义。

产线异常处理流程

产线异常处理流程一、制程异常处理流程:1、IPQC发现异常,必须在30分钟内通知部门责任主管;进行品质分析确认;品质责任主管与生产责任主管进行处理;2、30分钟后,仍然没有解决,相关责任部门必须通知部门经理,同时由品质部牵头,召集相关部门主管对实际问题进行分析处理;同时开品质异常单,即CAR。

3、品质异常2H内没有解决的,由生产部相关课长通知企划相关负责人;在4H内没有解决的,由企划通知相关副总,并组织讨论、制定相关的改善对策;4、任何改善对策,品质部必须及时通知IPQC对改善的效果进行跟进确认,以便及时结案;二、来料异常处理流程:1、常规来料,按照正常的检验流程进行作业,必须在12H内验收,并做好入库;来料异常的,必须做好《来料异常报告》,并由品质部IQC通知部门主管,然后由部门主管联系供应商或者采购,对不良来料进行分析处理,要求供应商提供《改善报告》。

2、紧急物料,品质部必须在2H内,做好入库验收及品质异常处理工作;(在2H内必须及时上报,以便及时联系供应商补货或者到现场处理。

三、工程设计异常初六流程:1、客户图纸要求变更的,工程部必须以邮件和书面的形式通知各部门经理;涉及到检验要求或者工艺变更,并可能对制程效率造成影响的,必须在4H内,召集各部门经理进行会议讨论;2、由于工程设计,而影响本公司作业效率和良率的,由发现部门课长提出,经理审核,副总审批;同时由提出更改部门牵头,召集品质、工艺、工程和生产等部门的经理进行现场讨论;并制定相关记录。

四、外协异常处理流程:1、外协厂商因我司提供物料出现异常时,PMC必须要求外协厂商立即(30分钟内)向本司PMC负责人反映,PMC负责人必须在30分钟内作出具体的处理措施;30分钟内不能处理的,必须向部门经理反映;2H后仍然没有处理的,必须向分管副总反映;并制定处理措施;记录异常问题。

跟踪改善效果。

2、外协厂商本身的问题导致外协物料不能正常完成的,外协厂商必须在30分钟内向本公司PMC反映,PMC必须立即(30分钟内)向本公司采购说明外协厂商的异常原因,同时与采购共同商讨处理对策;2H内没有处理完成,必须向分管副总放映,并由采购制定最终处理措施,记录异常问题,由PMC跟进改善效果;3、外协产品在我司检验不良时,根据我司制定的相关标准,由品质部IQC记录相关不良数据,并在12H内必须将不良数据统计完成交给采购;便于采购对供应商进行处罚或者要求供应商赔偿提供证据;同时同时要求供应商提供改善报告,有IQC对改善报告的具内容进行跟进。

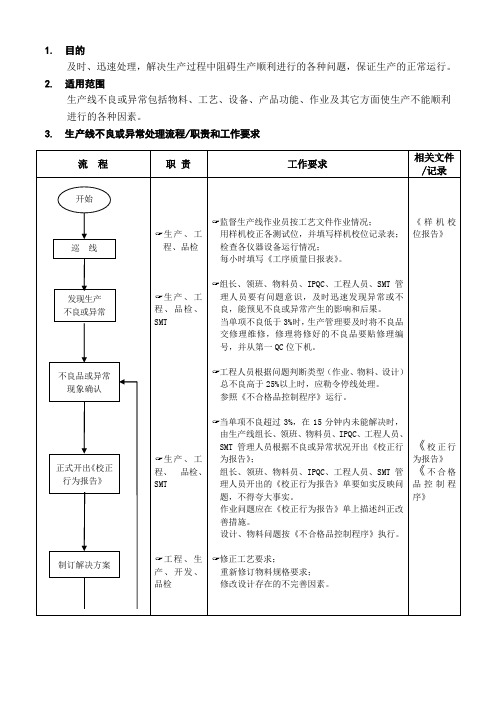

生产线不良或异常处理流程图

正式开出《校正 行为报告》

制订解决方案

生产、工 程、品检

监督生产线作业员按工艺文件作业情况; 用样机校正各测试位,并填写样机校位记录表; 检查各仪器设备运行情况; 每小时填写《工序质量日报表》。

《样机校 位报告》

生产、工 程、品检、 SMT

组长、领班、物料员、IPQC、工程人员、SMT 管 理人员要有问题意识,及时迅速发现异常或不 良,能预见不良或异常产生的影响和后果。 当单项不良低于 3%时,生产管理要及时将不良品 交修理维修,修理将修好的不良品要贴修理编 号,并从第一 QC 位下机。

1. 目的 及时、迅速处理,解决生产过程中阻碍生产顺利进行的各种问题,保证生产的正常运行。

2. 适用范围 生产线不良或异常包括物料、工艺、设备、产品功能、作业及其它方面使生产不能顺利 进行的各种因素。

3. 生产线不良或异常处理流程/职责和工作要求

流程

职责

工作要求

相关文件 /记录

开始 巡线 发现生产 不良或异常

为报告》

程、 品检、 组长、领班、物料员、IPQC、工程人员、SMT 管 《 不 合 格

SMT

理人员开出的《校正行为报告》单要如实反映问 品 控 制 程

题,不得夸大事实。

序》

作业问题应在《校正行为报告》单上描述纠正改

善措施。

设计、物料问题按《不合格品控制程序》执行。

工 程 、 生 修正工艺要求;

产 、 开 发 、 重新修订物料规格要求;

品检

修改设计存在的不完善因素。

流程

NO 评审 方案

YES

职责

工作要求

相关文件 /记录

工程、开 发 、 品 管 、 根据方案的要求进行评审,经技术和品质评估通 品检、生产 过可实施方案,未通过可继续进行分析确认。

生产异常处理流程

生产异常处理流程文件编号:编制:审核:批准:生效日期:1目的:为更加规范生产现场发生异常时,能及吋准确地反映并能通过相关人员确认、分析、及时解决,确保生产顺利进行特制订此规定。

2范围:适用公司所有生产线上发生的异常现象。

3权责:3.1 生产管理人员:负责提出异常,并确认异常是否属实,协助相关人员处理异常3.2 工程部:负责生产线上异常分析,找出异常原因,提出改善对策。

3.3 品质部:负责跟进改善结果及效果确认,对来料进行管控,并对此类异常制定纠正预防措施。

3.4 总经办:负责生产过程中重大异常的方案决策、处理审核。

3.5 采购部:负责来料异常商务方面的异常处理。

3.6计划部:负责异常发生时的总体计划的协调,和异常发生产生的工时和物料的核实,组织相关部门一起分析、处理异常。

4异常处理作业流程:4. 1 生产部按生产排期表提前到仓库领料并安排做首件并量产;4.2生产部在生产中发现产品、物料与样品不符,生产出的成品达不到标准要求或来料无法使用等现象时,及时上报生产领班、品质部等相关人员确认;4.3 生产领班、品质部确认异常可接受,通知生产线继续生产,如确认异常不能接收则由IPQC在异常发生的10 分钟内开出《生产异常单》,所有的《生产异常单》由车间的IPQC拿到相关部门签字确认,最后由品质文员将单据发出;4.4经技术部分析,给出初步分析结果,结果分为工艺问题、设计问题、来料问题;4.5 由PE分析是来料问题、制程问题还是设计问题,并将分析的原因及解决方案记录在《生产异常单》上,并给到工程部主管签名确认,如果需要返工或改变工艺则由工程部PE 做出两块样品给到品质部确认,品质判定方案可行后,PE 要在现场跟进生产部员工的作业方法、品质是否与样品一致。

PE 必须要等到生产员工做出 2 件合格品后方可离开现场,整个过程品质部要跟踪监控确认。

4.6 如果确认是来料问题,《生产异常单》采购部也要确认签字,并按照解决方案的意见与供应商沟通退货、换货、或由我司加工挑选(临时解决办法),生产部要给子相应的配合和支持;同时品质部应该协助采购部协商、解决、分析;4. 7 如果由于异常原因造成的待工、返工工时,生产线应记录在当天的《生产日报表上》计划部统一汇总。

产线异常处理流程

核准:

审核:

SMT经理: 测试经理: PMC 经理: 品质主管:

会签:

SMT生产主管: SMT工程主管:

ห้องสมุดไป่ตู้测试主管: PMC 主

品质组长:

3.注意事项:复现条件成立时,速度要快,可先口头通知再签复线单。

停线后处理事宜:

1.品质部主导停线改善事宜,重点跟踪改善效果的跟进,尽量缩短停线时间;

2.SMT主管追踪时间效应,跟踪改善进度及相应的生产、出货需求; 3.白班停线生产部必须知会到PMC,夜班停线生产部在不得不拆线或转线时也必须知会PMC,如夜班只是要停线改善就无需知 会PMC。

1.连续两小时综合不良率>4%并且统计的生产数量≥ 200PCS 2.综合不良率>4%并且统计的生产数量≥300PCS

1.连续两小时综合不良率>5%并且统计的生产数量≥ 200PCS 2.综合不良率>5%并且统计的生产数量≥300PCS

测试段品质管控标准:

管控项目

异常单 停线单

DL

BT/FT

MMI

综合

产线异常处理流程

SMT段品质管控标准:

管控项目

单项

综合

口头通知改善 不良率>2%

不良率>3%

异常单 停线单

1.连续两小时不良率>2%并且统计的生产数量≥ 200PCS 2.不良率>3%并且统计的生产数量≥300PCS

1.连续两小时不良率>4%并且统计的生产数量≥ 200PCS 2.不良率>4%并且统计的生产数量≥300PCS

不良率>1.5%并且统计的 生产数量≥200PCS

不良率>3%并且统计的生 产数量≥200PCS

产线异常流程处理

管 制 项 目 是 YES 否 恢 复 正 常

恢复生产

NO

五.心得分享

4.1 让员工明确不良品水位管制的目的﹕不是为了因制造不 良品而处罚员工﹔而是为了减少报废﹐节约成本﹐提升质 量﹐减轻员工工作量﹔

4.2 各工站人员必须了解本线产品之常见不良项目﹐以便异 常发生时及时应对﹔

4.3 发生异常时要快速处理并向管理员报备﹔当异常超出解 决能力范围时要勇于反映﹑及时反映﹐由线/组长共同处 理﹔当线/组长也无法处理时﹐必须向更高级主管报告﹔

异常发生

RFC

YES 按RFC查检 &处理

NO

报告线\组\ YES

课长处理

异常处理

NO team

Confidential

Page 6/9

管 制 项 目

是 YES 恢复生产

否 恢 复 正 常

NO

四.产线实例

3.1 CAD84塑料压伤处理流程

塑料压伤

YES 来料是否OK

NO

压入块是 否有异物

YES

通知零件单位﹐ 开立异常单

{参考NWInG三阶系统文件<<NB制程异常处理作业办法>>(DOC NO.:SQ-3B4-004/B)}

Confidential

Page 3/9

二.Sharp线停线机制

2.1 停线机制三大重点﹕

2.1.1 设定各工暂停线目标 各工站的停线目标要依照现有的制程能力作合理的设定,不然会经常

性停线; 2.1.2 停线作业的教育训练

产线异常处理流程

Confidential

Page 1/9

目录

一.产线停机/停线定义 二.Sharp线停线机制 三.产线异常处理流程 四.产线实例 五.心得分享

产线异常处理流程及技巧

產線異常處理流程及技巧一.品管人員問題處理之流程(步驟)發現問題分析問題解決問題預防問題備注: 品管人員之所以不同于工程人員處理問題之關鍵在于品管人員用品管技能,品管統計手法,邏輯推理等方法來進行問題的分析與處理.A.發現問題●不良現象(必須了解清楚及正確之數據)發生日期,不良數﹑投產數﹑不良率﹑不良發生點﹑不良狀況(不良狀況是怎樣產生的),亦即何種測詴條件下之測詴不良,具體詳細之不良情形.相關的資訊,在我們處理問題前,必須清楚無誤地掌握到.Case1:1.4/27,產線發現PUH不良,不良率5%.2.產線Loader test站,發現較多托盤進出過緩,分析為托盤不良.3.貴司4/7來料之3374365191之碟蓋,批量1000pcs,在我司檢驗時發現表面有嚴重刮傷之不良現象,不良率2.5%.4.貴司4/22來料之1232001520陶瓷(1500Pf +/-10%) 450k,在我司檢驗時發現本體上上有兩種文字印刷,見圖.B.分析問題此項來講﹐為SQE處理問題之關鍵﹕怎樣判定此部分之不良是原材料造成還是產線制程造成﹖基本上我們應能通過種種的品管手法及邏輯推理手段中作出進一步的判定, 當然, 從某種程度來看, 其效果有時并不一定如理想中的那么直接, 但從另一方面講﹐對我們來處理產線問題絕對是有益的﹐現例﹕當產線發生不良,并初步懷疑為元件不良所致, SQE該如何處治? 通過何種方式去剖析并解決問題.●不良現象與元件之關聯, 其相關關系如何?找出元件不良之相關與機臺不良之相關聯系參數. 如其中的某個參數, 規格, 外觀等不良,是否對產品(機臺)有直接的影響?以往歷史中是否有類似之不良?在分析問題前,我們必須展開相關的聯想并設問.●不良之確認分析前, 我們應該對所產生的現象作進一步的確認, 確認所產生的現象, 確實為不良, 否則, 以下相關之工作將只能是徒勞.*不良之現象,是否確實為不良(超出規格之要求).*是否確實為元件fail.相關的不良之判定,需經驗之積累.針對一些比較模糊的規格,希望盡量能量化來定義.如: 雜音的判定,焊錫性不良之判定等.●分析過程及方法: 前提:( 若初步分析為原材不良所致)元件不良確認:a.交叉實驗法(盡可能多機種, 多狀態, 多次實驗作確認, 盡可能比較全面地得到第一信息.)*單體簡單比較(單次)*多因子之間比較(機種, F/W, 線別, DISC,廠商,Date Code)*單體多次比較(PCBA, Mega)舉例: ( PUH, MOTOR, CHIP-C等)b. 借助我們現有之零件測詴設備對零件參數作測詴確認.這一點要求我們所有的SQE 人員在執行時日常的工作中應不斷地提升我們對零件, 產品相關的認知, 不斷提升 IQC檢驗之精準度, 可用性及實效性, 盡可能地從元件本身參數特性及與我們產品之相配性作檢測, 如塑膠件(尺寸, 實配治具等).以廠商認可的測詴判定方法來進行量化的判定.b.待不良確認后, 用羅輯, QC方法進一步展開原因之深入調查.品管人員在處理問題時,最重要的一點同時也是最首要的工作是進行相關數據的收集統計并分析,從而得出我們所需求的信息.*不良現象之集中性? 變羿性? 是我們考究的重點. 在此僅以材料羿常處理查檢表, 以供各位在日常工作中能靈活運用, 勢必在處理相關問題時會得心應手.1.問題確認不良現象發生之日期, 時間?在哪一段時間這不良率DPPM是多少?不良數是否集中在哪一條件?不良數是否集中在哪一個班?不良數是否集中在哪一產品型號(版別)?不良品之DATE CODE 為何? 是否有信集中之趨勢?不良數是否集中在哪一個基板位置?以前是否有類似現象發生過?不良是否集中在哪一個測詴治具?儀囂治具是否有維修或不良?不良出現前后, 生產條件是否有變更(5M: 人,機,材,法,量測)其他供應商之供料是否有類似疵病?IQC 之SIP是否有針對此項疵病作檢驗?IQC是否有檢驗儀具與能力?以上經由收集相關資料來進一步判定不良現象之集中性及相關之 QC手法(查檢表, 層別法), 對不良問題點作初步的判定并相關對策之實施.不良分析Case1:●手插5條線.●Function test ‘27項’不良.●初步分析為C221電容不良(Chip-C)d. 利用前后制程的一致性來推斷不良產生之原因.利用各前后制程之測詴狀況作相應之判定.相關以上不良問題而產生的一種重要的分析方法------實驗法.各種實驗的實施,能有效地輔助我們進行問題的分析與處理.C. 解決問題內部滿足產線正常生產為第一需求, 利上以上相關判定之信息, 換用其他DATE CODE, 廠商, 批次等料正常上線并追蹤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产线异常处理流程及技巧

一.品管人员问题处理之流程(步骤)

发现问题分析问题解决问题预防问题

备注: 品管人员之所以不同于工程人员处理问题之关键在于品管人员用品管技能,

品管统计手法,逻辑推理等方法来进行问题的分析与处理、

A.发现问题

●不良现象(必须了解清楚及正确之数据)

发生日期,不良数﹑投产数﹑不良率﹑不良发生点﹑不良状况(不良状况就是怎样产生的),

亦即何种测试条件下之测试不良,具体详细之不良情形、相关的信息,在我们处理问题前,

必须清楚无误地掌握到、

Case1:

1.4/27,产线发现PUH不良,不良率5%、

2.产线Loader test站,发现较多托盘进出过缓,分析为托盘不良、

3.贵司4/7来料之3374365191之碟盖,批量1000pcs,在我司检验时发现表面有严重刮伤

之不良现象,不良率2、5%、

4.贵司4/22来料之1232001520陶瓷(1500Pf +/-10%) 450k,在我司检验时发现本体上

上有两种文字印刷,见图、

B.分析问题

此项来讲﹐为SQE处理问题之关键﹕怎样判定此部分之不良就是原材料造成还就是产线制程造成﹖基本上我们应能通过种种的品管手法及逻辑推理手段中作出进一步的判定, 当然, 从某种程度来瞧, 其效果有时并不一定如理想中的那么直接, 但从另一方面讲﹐对我们来处理产线问题绝对就是有益的﹐现例﹕当产线发生不良,并初步怀疑为组件不良所致, SQE该如何处治? 通过何种方式去剖析并解决问题、

●不良现象与组件之关联, 其相关关系如何?

找出组件不良之相关与机台不良之相关联系参数、如其中的某个参数, 规格, 外观等不良,

就是否对产品(机台)有直接的影响?以往历史中就是否有类似之不良?

在分析问题前,我们必须展开相关的联想并设问、

●不良之确认

分析前, 我们应该对所产生的现象作进一步的确认, 确认所产生的现象, 确实为不良, 否则, 以下相关之工作将只能就是徒劳、

*不良之现象,就是否确实为不良(超出规格之要求)、

*就是否确实为组件fail、

相关的不良之判定,需经验之积累、针对一些比较模糊的规格,希望尽量能量化来定义、

如: 杂音的判定,焊锡性不良之判定等、

●分析过程及方法: 前提:( 若初步分析为原材不良所致)

组件不良确认:

a.交叉实验法(尽可能多机种, 多状态, 多次实验作确认, 尽可能比较全面地得到第一信息、)

*单体简单比较(单次)

*多因子之间比较(机种, F/W, 线别, DISC,厂商,Date Code)

*单体多次比较(PCBA, Mega)

举例: ( PUH, MOTOR, CHIP-C等)

b、借助我们现有之零件测试设备对零件参数作测试确认、

这一点要求我们所有的SQE 人员在执行时日常的工作中应不断地提升我们对零件, 产品相关的认知, 不断提升 IQC检验之精准度, 可用性及实效性, 尽可能地从组件本身参数特性及与我们产品之相配性作检测, 如塑料件(尺寸, 实配治具等)、以厂商认可的测试判定方法来进行量化

的判定、

b.待不良确认后, 用罗辑, QC方法进一步展开原因之深入调查、

品管人员在处理问题时,最重要的一点同时也就是最首要的工作就是进行相关数据的收集统计并

分析,从而得出我们所需求的信息、

*不良现象之集中性? 变羿性? 就是我们考究的重点、在此仅以材料羿常处理查德检表, 以供各位在日常工作中能灵活运用, 势必在处理相关问题时会得心应手、

1.问题确认

➢不良现象发生之日期, 时间?

➢在哪一段时间这不良率DPPM就是多少?

➢不良数就是否集中在哪一条件?

➢不良数就是否集中在哪一个班?

➢不良数就是否集中在哪一产品型号(版别)?

➢不良品之DATE CODE 为何? 就是否有信集中之趋势?

➢不良数就是否集中在哪一个基板位置?

➢以前就是否有类似现象发生过?

➢不良就是否集中在哪一个测试治具?

➢仪嚣治具就是否有维修或不良?

➢不良出现前后, 生产条件就是否有变更(5M: 人,机,材,法,量测)

➢其她供货商之供料就是否有类似疵病?

➢IQC 之SIP就是否有针对此项疵病作检验?

➢IQC就是否有检验仪具与能力?

以上经由收集相关资料来进一步判定不良现象之集中性及相关之 QC手法(查检表, 层别法), 对不良问题点作初步的判定并相关对策之实施、

不良分析Case1:

●手插5条线、

●Function test ‘27项’不良、

●初步分析为C221电容不良(Chip-C)

d、利用前后制程的一致性来推断不良产生之原因、

利用各前后制程之测试状况作相应之判定、

相关以上不良问题而产生的一种重要的分析方法------实验法、

各种实验的实施,能有效地辅助我们进行问题的分析与处理、

C、解决问题

内部

➢满足产线正常生产为第一需求, 利上以上相关判定之信息, 换用其她DATE CODE, 厂商, 批次等料正常上线并追踪。

➢厂商紧急调料

➢原材料(可疑不良品)在厂内各段各区域之分配方式前全数隔离, 确定就是滞需要发Purge Notice?结果如何?

➢与采购协商不良品件处理(时间, 数量及Charge sheet)

➢已生产出之不良品就是否需要Re-work? 已送出到客户端的可能不良品有多少?具体如何: 客户?日期?型号?数量?就是否需要Re-work?

➢SIP就是否要补正?有否将不良羿常登录到厂商历史资料卡, 并倡导相关IQC人员?就是否列入后续主要项目之追踪及稽核?

➢检验仪具能力如何提升?

外部

➢厂商还有多少不良品件? 就是否有作全数隔离, 标示, 数量如何?

➢厂商限时提供Rework prcedure , 并确实执行? 重工结果如何? 标示如何? 预估何时交付本厂? 厂商必须到时告知SQE, 征求SQE同意后方可交入

➢厂商现行之管控方式如何? 怎样改善?

➢何时可将新品送至本厂?(DATE CODE, LOT NO, 标示如何?)

➢新品数量为多少?

➢新品与旧品如何区分?

产线异常处理流程及技巧

➢要求厂商限期提供改善前后QC工程图(日期)

➢厂商必须提供改善前后之良率报告、

➢为何之前QC PROCESS无法测出其不良? 如何克服?

➢改善前(人?机?材?法?品何行为?)改善后(人?机?材?法?品何行为?)

D、预防问题

◆厂商就是否从QC角度作自我预防之动作?

◆制程及品管作来就是否有正规之文件(SOP, SIP)系统化地监控(人, 机, 材, 法, 环境)?

问题之追踪

●有正确Solution必须follow up及Do、

●找到真正原因就消失掉, 如下再现, 代表﹕

a.不就是真正原因

b.执行不彻底

●定期之追1并随时发现对策无效需重新作检讨, 直至问题之最终CLOSE、

二,CAR 之相关问题、

*CAR 有效之CHECK

➢What (什么): 问题之描述就是否抓住重点, 突出问题之所在,

➢Why (为什么): 原因分析要多问为什么、

➢Where (在哪儿): 对策的具体作业方式就是否明确、

➢Who (谁): 执行者就是谁? 责任归属?

➢When (什么时候): 对策导入的时间?

➢How (如何做): 要怎橛执行? 其方式就是否合理(Q, C , D)

*CAR之书写要点:

➢D2: 问题描述: 时间, 地点, 问题, 不良现象, 不良率…

➢D3: 原因分析: 测试条件, 原因, 多次问WHY

➢D4: 暂时对策: 厂内库存, 厂商库存, Keep problem

➢D5: 永久对策: 除去根本原因, 持续管控, 已生产产品correct

➢D6: 有效性验证: D4,D5有效性, 提供相关证据给客户

➢D7: 预防: 操作系统, 品保行为, 手法

三、问题处理应注意事项:

1.解决问题之方法就是片面的, 非全面的、

a.解决部分问题, 不就是问题的全部

b.解决一个区域内的问题, 仅仅就是找出我们可以将它简单地转移到另一个区域的方法、

c.解决一个问题, 却制造了更多问题、

2.解决问题切忌事项、

a.立即得出结论, 在未了解

产线异常处理流程及技巧

b.不善于收集相关的资料, 采取快捷方式并且不善于分析所有的数据数据、

c.不能对问题产生影响, 解决了那些我们解决不了的问题, 那些问题就是我们能力所不及

的、

d.解决那些定义不清楚的问题, 典型的特征、

问题太大, 太综合, 太复杂性, 太耗时, 不稳定, 有多种条件不能实行、

e.不善于网络所有的风险承担者, 不善于团结, 深受这个问题压迫的人们, 或都它的解决

方法可能导致任何尝试解决的方法失败

f.无计划

g.不全面的, 工作效率低的解决方法、。