装配工序卡片

装配工序卡片

电器有限公产品型件图产品名件名工序FZ2工序名装配接线车工设工序工简图工艺装辅助材工定(min编制(日期

审核(日期

标准化(日期

会签(日期

标处更改文件标处更改文件日

电器有限公产品型件图产品名件名工序FZ3工序名装测试车工设工序工简图工艺装辅助材工定(min检查测试杆无划缺用塞规检查测试杆过端全部通端不能通检查测试杆隔爆无划用千分尺测量杆-0.02

用游标卡尺测量测试杆长12.50.5测量结果填入质检装测试焊片簧M螺编制(日期-0.15

审核(日期标准化(日期

会签(日期

标处更改文件标处更改文件日。

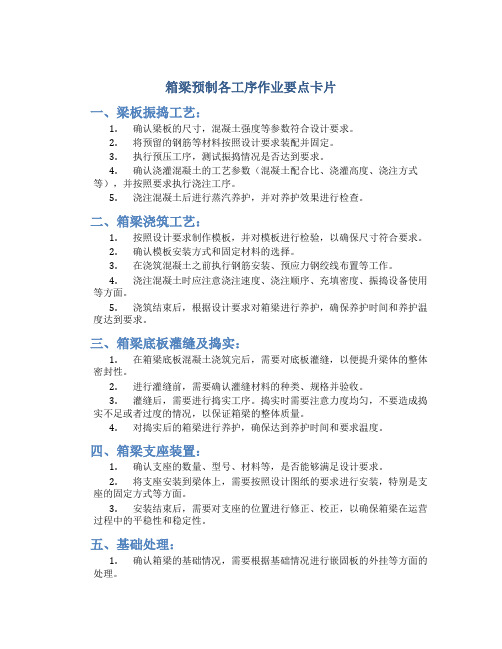

箱梁预制各工序作业要点卡片

箱梁预制各工序作业要点卡片一、梁板振捣工艺:1.确认梁板的尺寸,混凝土强度等参数符合设计要求。

2.将预留的钢筋等材料按照设计要求装配并固定。

3.执行预压工序,测试振捣情况是否达到要求。

4.确认浇灌混凝土的工艺参数(混凝土配合比、浇灌高度、浇注方式等),并按照要求执行浇注工序。

5.浇注混凝土后进行蒸汽养护,并对养护效果进行检查。

二、箱梁浇筑工艺:1.按照设计要求制作模板,并对模板进行检验,以确保尺寸符合要求。

2.确认模板安装方式和固定材料的选择。

3.在浇筑混凝土之前执行钢筋安装、预应力钢绞线布置等工作。

4.浇注混凝土时应注意浇注速度、浇注顺序、充填密度、振捣设备使用等方面。

5.浇筑结束后,根据设计要求对箱梁进行养护,确保养护时间和养护温度达到要求。

三、箱梁底板灌缝及捣实:1.在箱梁底板混凝土浇筑完后,需要对底板灌缝,以便提升梁体的整体密封性。

2.进行灌缝前,需要确认灌缝材料的种类、规格并验收。

3.灌缝后,需要进行捣实工序。

捣实时需要注意力度均匀,不要造成捣实不足或者过度的情况,以保证箱梁的整体质量。

4.对捣实后的箱梁进行养护,确保达到养护时间和要求温度。

四、箱梁支座装置:1.确认支座的数量、型号、材料等,是否能够满足设计要求。

2.将支座安装到梁体上,需要按照设计图纸的要求进行安装,特别是支座的固定方式等方面。

3.安装结束后,需要对支座的位置进行修正、校正,以确保箱梁在运营过程中的平稳性和稳定性。

五、基础处理:1.确认箱梁的基础情况,需要根据基础情况进行嵌固板的外挂等方面的处理。

2.嵌固板外挂结束后,需要对箱梁基础进行检查,确认基础质量和尺寸等问题符合设计要求。

3.在确认基础处理完毕后,可以进行箱梁安装。

结论:以上即为箱梁预制各工序作业要点卡片,对于箱梁预制各工序作业的标准化、技术化,领导者和相关工人们在实际操作中应按照要点卡片要求组织操作,坚持技术规范和标准要求,以保证箱梁产品的质量和安全性。

机械加工工艺过程卡片及工序卡

机械加工工艺过程卡片及工序卡学生姓名届 2021学院〔系〕机械学院专业机械工程及自动化指导教师职称副教授产品名称连杆总成零件名称连杆盖第〔2〕页车间工序号工序名称材料牌号02 粗铣盖两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数端面铣床自制 1夹具编号夹具名称切削液J-01 铣夹具工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面〔先加工凸起面〕刀具:端铣刀盘D-01 n=610 v=191 f=0.281t=0.5 0.25 2.85〔1〕保证加工面距中心线尺寸18.35±0.102t=0.5〔2〕两大平面对称中心线允差±0.25mm 量具:卡尺3t=0.32 粗铣另一大平面36.720.04t=0.2 〔1〕其一平面必垂直设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕标记处数更换文件号签字日期标记处数更换文件号签字日期产品名称连杆总成零件名称连杆体第〔3〕页车间工序号工序名称材料牌号03 粗铣杆两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立铣 X52 1夹具编号夹具名称切削液J-02 铣夹量工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面〔先加工凸起面〕刀具:端铣刀盘D-02 n=1180 v=163 s=0.508 t=15 1 0.6 2.5〔1〕保证加工面距中心线尺寸18.35±0.10〔2〕两大平面对称中心线允差±0.25mm 量具:卡尺2 粗铣另一大平面36.720.0〔1〕其中一大平面赢平直不直度≯0.10mm设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕标记处数更换文件号签字日期标记处数更换文件号签字日期产品名称连杆总成零件名称连杆体第〔4〕页车间工序号工序名称材料牌号04 钻小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-03 钻夹具乳化液工序工时 (分)准终单件3 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻连杆小头孔Φ24.530.0+粗糙度6.3 刀具:锥柄钻头Φ24.5 n=195 v=15 f=0.2 1 1.2 1.82 检验Φ24.530.0+孔与小头外圆应同心圆偏差≤0.25mm 量具:卡尺凸起面朝下定位夹紧设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕标记处数更换文件号签字日期标记处数更换文件号签字日期产品名称连杆总成零件名称连杆体第〔5〕页车间工序号工序名称材料牌号05 小头孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-04工序工时 (分)准终单件0.96 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 小头孔倒角面角1.520.0 ×45°刀具:锥柄钻头Φ28 n=68 V=6 f=手动 1.52 0.46 0.52 检验尺寸及粗糙度设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕标记处数更换文件号签字日期标记处数更换文件号签字日期产品名称连杆总成零件名称连杆体和盖第〔6〕页车间工序号工序名称材料牌号06 粗磨杆盖大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数磨床 M7475B 杆16盖50夹具编号夹具名称切削液电磁吸盘乳化液工序工时 (分)准终单件4.09 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗磨一大平面36.410.0+以平坦一大平面定刀具:研轮GB60ZRAP350×40×127 n=1440 v=1582 f纵=3-28 T=0.02 34 2.5 1.59位对称磨削。

装配实用工艺过程卡和工序卡

注塑模

部件名称

动模板

第1页

车间

装配

装配部分

动模板、型芯1、型芯2、导柱

工序号

20

工序名称

装配动模板

工

序

号

工步内容

工艺装备及辅助材料

作业

时间

准备

时间

名称规格或编号

名称规格或编号

21

清理、去毛刺

机油、棉纱、锯条

22

找正

23

将4根导柱放进相应的孔内,用皮锤将其底面与动模板底面锤至平齐。(保证导柱与动模板的垂直度,垂直精度为0.02。导柱与动模板为φ16P7/h6过渡配合)

推板、推杆固定板、推杆

工序号

30

工序名称

装配推出机构

1-推杆固定板2-M6X21.5内六角螺钉3-推板4-复位杆5-拉料杆6-推杆

装配工艺卡片

产品型号

CI1518

部件图号

J40-1

共2页

产品名称

注塑模

部件名称

定模座

第1页

车间

装配

装配部分

定模扳、定模座板、主流道衬套

工序号

40

工序名称

装配定模座

工

序

号

工步内容

35

将推板与推杆固定板对齐,用4个M6 20的螺栓连接紧固

内六角扳手

设计(日期)

校对(日期)

审核(日期)

会签(日期)

标准号(日期)

车间会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

装配工艺附图

产品型号

CI1518

机械加工工艺规程卡片

如下表:序号: 工序内容设备型号夹具铸造毛坯时效30 铣粗铣,精铣底面A面专用铣夹具钻孔4-ф13mm,扩孔4-ф20mm 专用钻夹具50 钻粗镗孔半精镗孔ф80H9(+0.087/0)mm Z3025 专用镗夹具孔口倒角2X4560 车钻孔ф21mm 扩孔ф25H7mm,ф38mm,ф43mm 专用钻夹具70 钻铣槽1(5mm) 铣槽2(5mm) XA6132 专用铣夹具80 钻孔ф21mm M8-7H的螺纹底孔M10-7H的螺纹底孔90 车攻丝M10-7Hmm的孔攻丝M8-7Hmm 专用攻螺纹夹具100 检验110 入库(二)、选择加工设备及刀、夹量具由于生产类型为批量生产,故加工设备宜以适用机床为主,以少量专用机床,其生产方式以常用机床加专用夹具为主,辅以少量专用机床的流程生产线,工件在个机床上的装卸及各机床间的传送均由它完成。

铣中间槽,考虑工件的定位夹紧方案,及夹具结构设计等问题,采用卧铣,选择XA6132卧式铣床(参考文献[1]表8-15),选择直径D为φ200的高速钢三面刃圆盘铣刀(参考文献[1]表10-40)专用夹具和游标卡尺。

(三)加工工序设计1.工序70的铣槽1。

2。

参考文献【1】表2.4 -3.8并参考XA6132机床说明书。

取铣槽1进给量f=0.3mm/r参考文献【1】表2-4-4,用插入法求得铣槽1的削速度v=27.7m/min.由此算出转速为n=1000v/3.14d=(1000*27.7)/(3.14*5)=320r|min按机床实际转速取n=450r/min.则实际切削速度v=(3.14*5*450)/1000=31.3n(四) 夹具设计1.设计的夹具为第70道工序-铣槽1,2。

该夹具适用于XA6132卧式铣床,选择A面与加工的为定位基准。

按照基准重合原则并考虑到目前有A面与孔加工,为避免重复使用粗机组基准,应以A面与孔定位.从对工件的结构形状分析,若工件以A面朝右放置在支撑板上,定位夹紧都比较可靠,也容易实现,待夹紧后就能满足加工要求。

11种机械加工工艺卡片(模板)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

砂型铸造工艺卡片

产品型号

零件图号

产品名称

零件名称

第页

第页

材料编号

毛重

浇冒口重

收得率

每箱总重

每台件数

模样

砂箱

砂型与涂料

芯

撑

编号

砂芯

材料

名称

规格

砂型名称

面砂编号

背砂编号

涂料编号

数量

芯盒编号

芯盒编号

芯盒编号

强度等级

每毛坯可制件数

备

注

工时定额(单件)

牌号

规格尺寸

工序

牌号

规格尺寸

工序

工序号

工序

名称

工序内容

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

重量

序号

工序

名称

工序内容与要求

设备与工具

材料

施工条件

工时

颜色

代号

型号与名称

定额

粘度

厚度

干燥

时间

单件

准终

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

机械加工工序卡片(底座)

底图号

装订号

机械加工工序卡片

工 步内容

对其余孔 M8 底孔攻丝。

产品型号 产品名称

工 艺装备

零件图号 零件名称

车间

毛坯种类

工序号

共页

工序名

第页

材料牌

1 毛胚外形尺寸

每毛坯可制作件 数

每台件数

设备名称

设备型号

设备编号

同时加工件 数

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时 准终 单件

装订号

设计(日期) 审核(日期) 标准化(日期) 会签(日期) 11

标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

机械加工工序卡片

产品型号 产品名称

零件图号 零件名称

车间

毛坯种类

工序号

共页

工序名

第页

材料牌

12 毛胚外形尺寸

每毛坯可制作件 数

每台件数

设备名称

设备型号

设备编号

同时加工件 数

车间

毛坯种类

工序号

共页

工序名

第页

材料牌

3 毛胚外形尺寸

每毛坯可制作件 数

每台件数

设备名称

设备型号

设备编号

同时加工件 数

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时 准终 单件

主轴 转速 r/min

切削速 度

m/min

进给 量 mm/r

切削 深度 mm

进给 次数

工步工时 机动 辅助

装订号

设计(日期) 审核(日期) 标准化(日期) 会签(日期) 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

电气装配工艺

毛料规格

毛料中零件数

每台中零件数

单件毛重

电气装配工艺卡片

产品型号

LD型

零部件图号

LD10.40.00

LD20.40.00

共2页

资料编号

产品名称

电动单梁

零部件名称

电气安装

第1页

1

材料名称及牌号

毛料规格

毛料中零件数

每台中零件数

单件毛重

车间

工序

设备

工艺装备

工

作

等

级

单

价

定

额

备注

编号

工 工

序

号 种

613型25W

2

电

截线BV-500V型电线

(1) 15根(1×15)33m/根,检查导线是否导通

万用表

导通的在导线两端标出Q1、Q2、Q3、Q4、Q5、Q6、

Q,1、Q,2、Q,3、Q,4、Q,5、Q,6、53、23、27

标号夹上线鼻,不导通的导线,进行更换。

(2)4根(1×4.5)3.3m/根,检查导线是否导通,

导电部分的对地绝缘电阻不得低于每伏工作

电压1000Ω。

编制

审核

会签

批准

日期

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

(2)1根(1×10)BVR/500V 1m/根

在两端标上0标号,夹上线鼻

3

按照LD20、40.00D V运=45米/分起升单

速(或双速)图纸进行接线

4

按要求绑线,下线入槽

5

检查

编制

审核

会签

机械加工工艺过程卡片

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!。

机械加工工艺过程卡片及工序卡

连杆加工工艺过程卡片及工序卡学生姓名届 2013学院(系)机械学院专业机械工程及自动化指导教师职称副教授产品名称连杆总成零件名称连杆盖第(2)页车间工序号工序名称材料牌号02 粗铣盖两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数端面铣床自制 1夹具编号夹具名称切削液J-01 铣夹具工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-01 n=610 v=191 f=0.281t=0.5 0.25 2.85(1)保证加工面距中心线尺寸18.35±0.102t=0.5(2)两大平面对称中心线允差±0.25mm 量具:卡尺3t=0.32 粗铣另一大平面36.720.04t=0.2 (1)其一平面必垂直设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(3)页车间工序号工序名称材料牌号03 粗铣杆两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立铣 X52 1夹具编号夹具名称切削液J-02 铣夹量工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-02 n=1180 v=163 s=0.508 t=15 1 0.6 2.5(1)保证加工面距中心线尺寸18.35±0.10(2)两大平面对称中心线允差±0.25mm 量具:卡尺2 粗铣另一大平面36.720.0(1)其中一大平面赢平直不直度≯0.10mm设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(4)页车间工序号工序名称材料牌号04 钻小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-03 钻夹具乳化液工序工时 (分)准终单件3 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻连杆小头孔Φ24.530.0+粗糙度6.3 刀具:锥柄钻头Φ24.5 n=195 v=15 f=0.2 1 1.2 1.82 检验Φ24.530.0+孔与小头外圆应同心圆偏差≤0.25mm 量具:卡尺凸起面朝下定位夹紧设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(5)页车间工序号工序名称材料牌号05 小头孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-04工序工时 (分)准终单件0.96 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 小头孔倒角面角1.520.0 ×45°刀具:锥柄钻头Φ28 n=68 V=6 f=手动 1.52 0.46 0.52 检验尺寸及粗糙度设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体和盖第(6)页车间工序号工序名称材料牌号06 粗磨杆盖大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数磨床 M7475B 杆16盖50夹具编号夹具名称切削液电磁吸盘乳化液工序工时 (分)准终单件4.09 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗磨一大平面36.410.0+以平整一大平面定刀具:研轮GB60ZRAP350×40×127 n=1440 v=1582 f纵=3-28 T=0.02 34 2.5 1.59位对称磨削。

机械加工工序卡片工艺过程卡片

机械加工工序卡片工艺过程卡片一、机械加工工序卡片的内容1.工件信息:包括工件名称、工件图号、工件材料等。

工件信息是确定加工方法和操作的基础,对于正确编写工艺过程卡片至关重要。

2.设备信息:包括机床型号、加工中心等设备的具体参数信息。

设备信息是为了确保在正确的设备上进行机械加工,保证加工质量和效率。

3.工序顺序:记录每个工序的次序和顺序,包括粗加工和精加工的顺序、表面处理的顺序等。

工序顺序是为了合理组织工序的进行,确保每个工序之间的衔接和连贯性。

4.工艺参数:包括切削速度、进给速度、切削深度、刀具修整等工艺参数。

工艺参数是决定加工质量和效率的关键因素,需要根据具体工件和刀具的情况进行调整和设定。

5.刀具信息:包括刀具型号、切削材料、刀具尺寸等。

刀具信息是确保刀具选择正确、刀具寿命控制在合理范围内的关键因素。

6.夹具信息:包括夹具类型、夹具安装方式、夹具定位方式等。

夹具信息是确保工件在加工过程中能够稳定固定,避免因夹具失效导致的加工失误。

二、机械加工工序卡片的编写方法编写机械加工工序卡片需要按照一定的方法和规范进行,以下是一般的编写方法:1.分析工件特性:根据工件的形状、尺寸和材料等特性,确定合适的加工方法和工序顺序。

同时需要考虑到工件的加工难度和特殊要求等因素。

2.设定工艺参数:根据工艺要求和技术经验,设定合适的切削速度、进给速度、切削深度等参数。

可以利用试切、试车等方法进行优化和调整。

3.选择刀具和夹具:根据工件材料和形状,选择合适的刀具,并确定刀具的刀径、齿数和刀片材料等参数。

同时需要根据夹具的类型和要求,选择合适的夹具进行加工。

4.组织工序顺序:根据工序的要求和衔接关系,合理组织工序的次序和顺序。

在组织工序时,需要考虑到加工中心和夹具的可用性、工艺过程的连续性和效率等因素。

5.编写工序卡片:根据上述内容,编写机械加工工序卡片。

写清楚每个工序的具体操作要求和参数设定,并附上相应的图纸、程序等资料。

装配工艺卡片模板_共10篇.doc

★装配工艺卡片模板_共10篇范文一:工艺卡片模板(这个可不写,但工艺过程卡和加工工序卡必须要有)各工序工序名称工序余量(mm)经济精度工序尺寸表面粗糙度Ra(um)工序尺寸及公差mm表面粗糙度Ra(um)工艺过程卡产品型号(厂名)机械加工工艺过程卡产品名称材料牌号毛坯总类毛坯外形尺寸零件名称每毛坯可制件数共页每台件数第页备注工时工序号工序名称工序内容车间工段设备工艺装备准终单件零件图号标记处数更改文件号签字日期标记处数更改文件号签字设计审核标准化(.)(厂名)机械加工工序卡片加工工序卡模板(一)产品型号零件图号产品名称零件名称车间工序号毛坯种类设备名称夹具编号毛坯外形尺寸设备型号共页工序名称每毛坯可制件数设备编号夹具名称第页材料牌号每台件数同时加工件数切削液工序工时工位器具编号工位器具名称标准进给次数单件工步号工步内容工艺装备主轴转速rmin切削速度mmin进给量mmr切削深度mm工序工时机动辅助设计(日期)标记处数更改文件号签字日期审核(日期)标准化(日期)会签(日期)(.)加工工序卡模板(二)湖南工程学院材料材料名称机械加工工序卡片毛坯种类毛坯尺寸产品名称零件重零件名称每台件数1卡片编号零件图号第页共页加工工序图工序号夹具工序名工量具主轴转速(rmin)设备刃具径向轴向进给进给吃刀深走刀量量度(mm)次数(mmr)(mmr)工步工步内容及要求123工艺编制工时定额学号校核审定会签批准执行时间范文二:工艺卡片模板机械加工工艺过程卡材料牌号45钢毛坯种类棒料工件名称工毛坯外形尺寸容序内产品型号产品名称Φ65mm×70零(部)件图号零(部)件名称2每台件数备注量具工艺装备夹具名称刀具名称及型号90度外圆刀90度外圆刀中心钻麻花钻镗孔刀三爪卡盘30度外圆刀镗孔刀螺纹刀加工设备背吃刀量进给速度1mm1mm粗2mm精0.3mm粗1mm精0.3mm80080060080080010001.车工艺台阶。

电气装配工艺过程卡

活板手

3

将件10平面集电器和软缆引入器用件M12固定在主梁上

活板手螺丝刀

4

将件11螺钉和件12线卡子固定在端梁上,并将件16开

描图

式螺旋扣固定于端梁另一端

5

将件14铅丝按电器设备安装(地面)表格截好长度一端

钢丝钳

描校

固定于件16开式螺旋扣上,另一端固定在件11螺钉上

6

调节件16将件14铅丝拉紧

产品型号

LDA

部件图号

RY1.00

共页

产品名称

电动单梁起重机

部件名称

软缆引入器安装

第页

工

序

号

工序

名称

工序内容

装配部门

设备及工艺装备

辅助材料

工时定额

(min)

1

将件10滑轮穿过件14滑轮,用件11、12M10固定

活板手

在件6支架上

2

将件4线卡子角件5固定在件6支架上

活板手

3

将件7挡板用件5、件8固定在件6支架上

调节件16将件14铅丝拉紧活板手螺丝刀底图号将软电缆和件15锁链按跨度截好长度并按一定距活板手螺丝刀离固定在件13吊线夹上装订号各线上套好护线嘴设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工艺过程卡片产品型号lda部件图号ld204020c产品名称电动单梁起重机部件名称土寸闭司机室电器设备安装工序名称装配部门设备及工艺装备辅助材料工时定额min接线盒安装在操纵室顶上电气部活板手照明灯用件3456固定好活板手螺丝刀将件13电铃用件101112m6螺钉固定在操纵室活板手螺丝刀侧面活板手将件19控制柜用年月日415m10螺栓固定好螺丝刀201固定好描图底图号装订号设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工艺过程卡片产品型号lda部件图号ld204020b产品名称电动单梁起重机部件名称土寸闭司机室电器设备安装工序名称装配部门设备及工艺装备辅助材料工时定额min接线盒固定在司机室顶上螺丝刀活板手照明灯用件3456m4螺钉固定在司螺丝刀活板手将件13电铃用件101112螺钉固定在侧面螺丝刀活板手将件15照明变压器箱用件111214m6螺钉固定螺丝刀活板手将件16控制箱用件m10螺钉固定在里面螺丝刀活板手将件17按钮开关箱用件111214m6螺钉固定好活板手螺丝刀活板手钉固定在上面螺丝刀活板手底图号各线管套好护线嘴钢丝嘴装订号设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工艺过程卡片产品型号lda部件图号ld204020a产品名称电动单梁起重机部件名称开式操纵室电气设备安工序名称装配部门设备及工艺装备辅助材料工时定额min电线管和件2安全门开关装配件点焊在操纵室里面电气部电焊机电焊条控制箱用件4567m8螺栓固定在操纵室里照明灯用件810固定在上面将件11凸轮控制器用件1314m81固定在件12支架上活板手螺丝刀电焊机电焊条将件15按钮开关箱用件1718m4螺钉固定在件16支架描图将件19电铃用件202122m6螺钉固定在操纵室侧面将件23363031分别用件24线卡子和件25活板手螺丝刀2729螺钉m4m6固定好底图号将件电阻器安装在操纵室顶上装订号设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工

机械加工工艺过程卡、工序卡区别

机械加工工艺过程卡片、工艺卡、工序卡的区别

1、机械加工工艺过程卡(工艺路线卡)

它规定整个生产过程中,产品(或零件)所要经过的车间、工序

等总的加工路线及所有使用的设备和工艺装备。

可以作为工序卡片的汇总文件。

2、工艺卡:

是针对某一工艺阶段编制的一种加工路线工艺,它规定了零件在这一阶段的各道工序,以及使用的设备、工装和加工规范。

如锻压工艺卡、电镀工艺卡等。

3、工序卡:

是规定某一工序内具体加工要求的文件。

除工艺守则已作出规定的之外,一切与工序有关的工艺内容都集中在工序卡片上。

如机加工工序卡、装配工序卡、操作指导卡等。

机械加工工序卡片

机械加工工序卡片1. 引言机械加工工序卡片是一种记录机械加工过程的工具,它包含了一系列步骤和要求,用于指导机械加工操作员完成特定产品的加工工艺。

本文将介绍机械加工工序卡片的基本要素和编写规范,以及如何有效地使用工序卡片提高机械加工的生产效率和质量。

2. 工序卡片的基本要素2.1 产品信息工序卡片的首要要素是产品信息,包括产品名称、图纸号、规格等。

这些信息将帮助操作员确认工序卡片适用于哪种产品,并准确理解产品的形态和尺寸要求。

2.2 工序描述工序描述是工序卡片的核心内容,用于记录机械加工过程中每一道工序的步骤和要求。

每个工序应该有明确的加工目标和操作步骤,例如使用何种机床和刀具,加工速度和进给量,以及检测要求等。

2.3 加工设备和工具工序卡片应明确指定所需的加工设备和工具,以确保操作员能够正确选择和配置所需的机床和刀具。

同时,工序卡片还应包含所需的量具和夹具等辅助工具的信息,以确保加工过程的准确度和稳定性。

2.4 加工质量要求工序卡片应明确指定每个工序的质量要求,包括尺寸公差、表面粗糙度、形位公差等。

这些要求将帮助操作员在加工过程中合理控制加工参数,以满足产品质量标准。

2.5 加工顺序和工时工序卡片应按照合理的加工顺序排列,以确保加工过程的连贯性和高效性。

此外,工序卡片还应估计每个工序的加工时间,以便制定合理的生产计划和工时安排。

3. 工序卡片的编写规范3.1 清晰简洁工序卡片应尽量以简洁的语言和清晰的图示描述工序的步骤和要求。

避免使用过多的技术术语和复杂的句子结构,以确保操作员能够快速理解和执行工序。

3.2 结构完整工序卡片应具备完整的结构,包括标题、工序描述、设备和工具、质量要求等。

每个要素之间应有明确的区分,并按照逻辑顺序排列,以方便操作员查找和理解。

3.3 信息准确工序卡片中的信息应准确无误,特别是产品信息、加工要求和质量要求等关键信息。

在编写工序卡片时,应与工艺工程师和技术人员进行充分的沟通和确认,以确保信息的准确性和可行性。

生产工艺卡片(套表)

处数

更改文件号

签字

日期

无锡市华通风机厂

外协件明细表

产品型号

产品名称

共页

第页

序号

零件图号

零件名称

材料

每台件数

协作内容或技术要求

专用工艺装备

备注

`

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

无锡市华通风机厂

产品质量控制点明细表

产品型号

产品名称

共

页

第

页

工序号

工序名称

车间

检验项目

技术要求

检测手段

检验方案

检验操作要求

简图:

`

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

无锡市华通风机厂

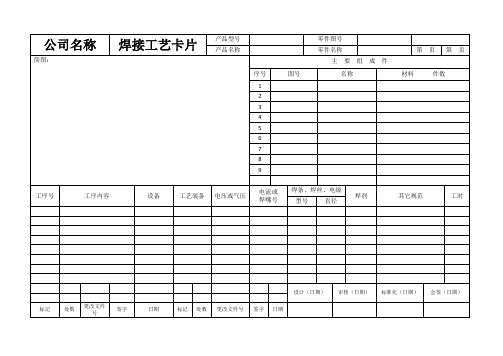

焊接工艺卡

产品型号

零件图号

产品名称

零件名称

共

页

第

页

简图:

主 要 组 成 件

序号

图号

名称

材料

件数

工序

号

工序内容

设备

工艺装备

电压或

气压

电流或

焊嘴号

焊条、焊丝、电极

焊剂

其它规范

型号

直径

`

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

装配工艺过程卡和工艺流程图

工艺流程图产品名称产品图号LED显示屏电缆AAA-1信号线制作流程电源线加工流程旧底图总号更改标记数量更改单号签名日期签名日期第3页项宏红2013.10 拟制共7页底图总号项宏红2013.10 审核第1册魏纤2013.10 标准化共1册工艺流程图产品名称产品图号LED显示屏电装AAA-2LED显示屏电装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第 4 页项宏红2013.10 拟制共7 页底图总号项宏红2013.10 审核第 1 册魏纤2013.10 标准化共1 册装配工艺过程卡片产品名称LED显示屏名称电装-元件加工产品图号AAA-3 图号装入件及辅助材料工作地工序号工种工序(步)内容及要求设备及工装工时定额序号代号、名称、规格数量1 电容、发光二极管电装车间装配工发光二极管加工:H=T(印制板厚度)+L(1.5mm)=3.1±0.2mm,电容成型按《元器件预加工典型工艺》GLL.780.0001要求加工,成型后电容引脚应垂直,剪切口无毛刺。

LED自动剪脚机手工发光二极管发光二极管加工:H=T(印制板厚度)+L(1.5mm)=3.1±0.2mm电容:成型后电容引脚应垂直,剪切口无毛刺。

H=3.1±0.2mm 旧底图总号底图总号更改标记数量更改单号签名日期拟制项宏红魏纤2013.10 审核魏纤2013.10标准化第5页共7 页批准描图: 描校:H工艺流程图产品名称产品图号LED显示屏封装AAA-4LED显示屏封装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第6 页项宏红2013.10 拟制共7 页底图总号项宏红2013.10 审核第1 册魏纤标准化共1 册工艺流程图产品名称产品图号LED显示屏组装AAA-5LED显示屏组装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第7 页项宏红2013.10 拟制刘凯2013.10共7 页底图总号项宏红2013.10 审核郭东超2013.10第 1 册魏纤2013.10 标准化共 1 册。

装配工艺卡片模板共篇.doc

★装配工艺卡片模板_共10篇范文一:工艺卡片模板(这个可不写,但工艺过程卡和加工工序卡必须要有)各工序工序名称工序余量(mm)经济精度工序尺寸表面粗糙度Ra(um)工序尺寸及公差mm表面粗糙度Ra(um)工艺过程卡产品型号(厂名)机械加工工艺过程卡产品名称材料牌号毛坯总类毛坯外形尺寸零件名称每毛坯可制件数共页每台件数第页备注工时工序号工序名称工序内容车间工段设备工艺装备准终单件零件图号标记处数更改文件号签字日期标记处数更改文件号签字设计审核标准化(.)(厂名)机械加工工序卡片加工工序卡模板(一)产品型号零件图号产品名称零件名称车间工序号毛坯种类设备名称夹具编号毛坯外形尺寸设备型号共页工序名称每毛坯可制件数设备编号夹具名称第页材料牌号每台件数同时加工件数切削液工序工时工位器具编号工位器具名称标准进给次数单件工步号工步内容工艺装备主轴转速rmin切削速度mmin进给量mmr切削深度mm工序工时机动辅助设计(日期)标记处数更改文件号签字日期审核(日期)标准化(日期)会签(日期)(.)加工工序卡模板(二)湖南工程学院材料材料名称机械加工工序卡片毛坯种类毛坯尺寸产品名称零件重零件名称每台件数1卡片编号零件图号第页共页加工工序图工序号夹具工序名工量具主轴转速(rmin)设备刃具径向轴向进给进给吃刀深走刀量量度(mm)次数(mmr)(mmr)工步工步内容及要求123工艺编制工时定额学号校核审定会签批准执行时间范文二:工艺卡片模板机械加工工艺过程卡材料牌号45钢毛坯种类棒料工件名称工毛坯外形尺寸容序内产品型号产品名称Φ65mm×70零(部)件图号零(部)件名称2每台件数备注量具工艺装备夹具名称刀具名称及型号90度外圆刀90度外圆刀中心钻麻花钻镗孔刀三爪卡盘30度外圆刀镗孔刀螺纹刀加工设备背吃刀量进给速度1mm1mm粗2mm精0.3mm粗1mm精0.3mm80080060080080010001.车工艺台阶。

电动三轮车装配工艺卡片

xx电动车有限公司装配工艺过程卡产品型号产品代号产品名称第1页牛头倒装款通用通用电动三轮车共46页工序号W0001 工序名称漆后件周转车间整车工段工序类别关键工序序号图号名称单位数量工步号操作内容工序工作质量标准工辅具辅料检验内容备注1 按照生产计划及上线顺序,确认漆后件,只周转检验合格分拣不合格品,品管部评审。

周转车、毛毡布互检:漆面有无橘皮、流的漆后件。

有漆面接触的部位就有防护挂、残渣、针孔、色差等2 周转过程中,摞放时要采取防护措施,避免漆面磕碰损伤。

摞放高度不超过4个缺陷以及磕碰、变形、划3 车架摞放,采取前后交错的方式;摞放高度不超过4个伤等4 车厢摞放,采取底—底、面—面相对的方式;自检:磕碰、变形、划伤编制审核会签A 赵彬编制 审核 会签A B 工序号 W0001 工序名称漆后件周转 车间 整车工段工序类别关键工序序号 车型 车架货厢座桶护杠备注 图号 说明 图号 说明图号说明 图号 说明 1 BV504DQZKB 504DQZK-2801010B1 504DQZK-8500010B 800×880 折叠车厢 504DQZK-2802010B1 专用座桶 2 BV504DQZKC 504DQZK-2801010C1 504DQZK-6800100C 830×740折叠车厢 504DQZK-2802010C专用座桶 3 BV504DQZKD 504DQZK-2801010D 加宽车架504DQZK-8500010D 830×910折叠车厢专用座桶5 BV504DQZK-2B BV504DQZK-2-2800001BBV504DQZK-2-8500001B 1.2m×0.85m 504DQZK-2-2802010B小方座桶 504DQZK-2-8500020B 1090×800×425单开高护 5 BV504DQZK-2C BV504DQZK-2-8500001C 1.2m×0.85m 小方座桶 504DQZK-2-8500020C/21C 330×800×425 前后双护栏 6 BV504DQZK-4A BV504DQZK-4-2800001A BV504DQZK-4-8500001A 1.0m×0.8m 小方座桶 504DQZK-4-8500020A 880×755×425单开高护 7 BV504DQZK-4C BV504DQZK-4-8500001 1.1m×0.8m 小方座桶504DQZK-4-8500020C 980×755×425单开高护 8 BV504DQZK-4D BV504DQZK-4-8500001D 1.1m×0.8m小方座桶 504DQZK-4-2801030D/40D 280×755×425前后双护栏 9 BV505DQZK-4A BV504DQZK-2-2800001BBV504DQZK-2-8500001B 1.2m×0.85m 小方座桶 504DQZK-2-8500020B 1090×800×425单开高护 10 BV505DQZK-4B BV504DQZK-2-8500001C 1.2m×0.85m 小方座桶 504DQZK-2-8500020C/21C 330×800×425 前后双护栏 11 BV505DQZK-5A BV504DQZK-4-2800001ABV504DQZK-4-8500001A 1.0m×0.8m 小方座桶 504DQZK-4-8500020A 880×755×425单开高护BV505DQZK-5CBV504DQZK-4-8500001 1.1m×0.8m小方座桶504DQZK-4-8500020C980×755×425单开高护编制 审核 会签A B BV505DQZK-5DBV504DQZK-4-8500001D1.1m×0.8m 小方座桶504DQZK-4-2801030D/40D 280×755×425前后双护栏 工序号 W0001 工序名称漆后件周转车间 整车 工段工序类别关键工序序号 车型 车架货厢座桶护杠备注 图号 说明 图号 说明图号说明 图号 说明 12 BV505DQZK-6A504DQZK-2801010B1504DQZK-8500010B800×880 折叠车厢 504DQZK-2802010B1专用座桶13 14 15 16工序号B0101 工序名称电机后桥部装车间整车工段工序类别关键工序序号图号名称单位数量1 电机只 12 后桥左半管只 13 后桥右半管只 14 GB/T70.1-2008 内六角螺栓M8*12 个125 GB/T83-87 弹垫Φ8 个12工步号操作内容工序工作质量标准工辅具辅料检验内容备注1 按车型确认物料车型电机半管长度BV504DQZKB 48V 350W 270mm, 后桥总长670,支架390*15下置,无拉杆支架BV504DQZKC 48V 350W 295mm, 后桥总长720,支架385*15下置,BV504DQZKD 48V 350W 350mm, 后桥总长830,支架540*15下置BV504DQZK-2B/2C 48V 350W 295mm, 后桥总长720,支架385*15下置,BV504DQZK-4A/4C/4D 48V 350W 270mm, 后桥总长670,支架390*15下置,BV505DQZK-4A/4B 48V 500W 295mm, 后桥总长720,支架385*15下置,BV505DQZK-5A/5C/5D 48V 500W 270mm, 后桥总长670,支架390*15下置,BV505DQZK-6A 48V 500W 270mm, 后桥总长670,支架390*15下置,编制审核会签A B工序号B0101 工序名称电机后桥部装车间整车工段工序类别关键工序序号图号名称单位数量1 电机只 12 后桥左半管只 13 后桥右半管只 14 GB/T70.1-2008 内六角螺栓M8*12 个125 GB/T83-87 弹垫Φ8 个12工步号操作内容工序工作质量标准工辅具辅料检验内容备注2 将电机放置到装配台架上,如图1示,把左半桥配装到电目测弹垫压平气扳机目视电机轴向与后桥轴机上(电机加油口与后桥板簧座反向),用6颗M8*12的内向平行高度无明显偏斜六角螺丝加6颗Φ8弹垫连接,先如图2用气扳机(带六角紧固扭力矩值:16-21N.m旋具头)打紧,再用9mm六角扳手复紧。