汽车离合器装配工艺卡

离合器三件套安装流程

离合器三件套安装流程英文回答:Installing a clutch assembly, also known as a clutch kit, involves several steps to ensure proper installation and functionality. The clutch assembly consists of three main components: the clutch disc, pressure plate, and release bearing. Here is a step-by-step guide on how to install a clutch assembly:1. Prepare the vehicle: Before starting theinstallation process, make sure the vehicle is parked on a flat surface and the engine is turned off. Also, ensurethat you have all the necessary tools and safety equipment.2. Remove the transmission: To access the clutch assembly, you need to remove the transmission. This typically involves disconnecting the driveshaft, removing the transmission mount, and disconnecting any electrical connectors or linkage.3. Remove the old clutch assembly: Once thetransmission is removed, you can proceed to remove the old clutch assembly. Start by removing the pressure plate bolts in a crisscross pattern to ensure even pressure release. Once the pressure plate is removed, you can take out the clutch disc and release bearing.4. Inspect and clean: Before installing the new clutch assembly, carefully inspect all the components for anysigns of damage or wear. Clean the flywheel, pressure plate, and transmission input shaft using a suitable cleaning agent.5. Install the new clutch assembly: Begin by installing the new clutch disc onto the flywheel, making sure it is properly aligned. Next, install the pressure plate over the clutch disc and tighten the bolts in a crisscross pattern. Finally, install the release bearing onto the transmission input shaft.6. Reinstall the transmission: Once the new clutchassembly is installed, you can proceed to reinstall the transmission. Make sure to reconnect any electrical connectors or linkage, and properly align the transmission with the engine. Secure the transmission mount and reconnect the driveshaft.7. Test and adjust: After the installation is complete, it is crucial to test the clutch for proper engagement and disengagement. Start the engine and engage the clutch to ensure smooth operation. If necessary, adjust the clutch pedal free play or hydraulic system.中文回答:离合器三件套的安装流程包括几个步骤,以确保安装正确并且正常工作。

汽车发动机装配工艺卡

项目 1 2 3

数 量 1 1 10

零件 编号 1511 1521 1531

零件名 称 气缸盖 垫 缸盖 14号梅 花螺栓

分组 号 1005 1005 1005 装配名 称 安装缸盖到缸体

16

总装工艺卡

共1 页

工序号 161 162 163 安装气门挺柱 安装气门调整垫片 将正时齿轮分别安装在两个凸轮轴上。注:齿轮咬合方向 操作内容

项目 1 2 3 4

数量 10 3 1 1

零件 编号 1811 1821 1831 1841

零件 名称 10号 螺栓 12号 螺栓 17号 螺栓 皮带 导轮

分组 号 1008 1008 1008 1008 装配名 称 安装保护罩、机油标尺与导管

19

总装工艺卡 共1页 工序号 191 192 193 194 195 196 操作内容 用4个10号螺母紧固气门室罩,安装加油盖。注:先安装垫 片 用2个10号螺栓2个10号螺母紧固机油机集滤器。注:安装 螺母前先安装垫片。 用6个10号螺栓紧固发动机后油封。注:先安装垫片 安装飞轮。注:飞轮上的标记与缸体标记对应。 用2个10号螺母19个10号螺栓紧固油底壳。注:安装前先安 放密封衬垫,2个螺母安装在定位螺栓上。 安装放油螺栓。 17号手动扳手 第1页 工具和设备 10号套筒、棘 轮扳手、接杆

项目 1 2 3 4 5 6

数量 1 2 1 1 1 1

零件编 号 1911 1912 1913 1921 1931 1941

零件名 称 气门室 罩 垫片 加油盖 机油集 滤器 飞轮 油底壳

分组 号 1009 1009 1009 1009 1009 1009 装配名 称 将气门室罩和油底壳、发动机油封、机油集滤器安装在机 体上

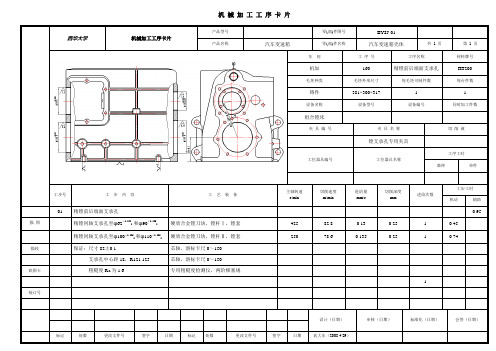

离合器接合叉加工工序卡片

材 料 牌 号 16Cr3NiWMoVNbE毛 坯 种 类 锻造 毛坯外形尺寸每毛坯数每 台 件 数备 注工序号 工 名 序 称 工 序 内 容车 间 工 段 设 备 工 艺 装 备 工 时刀 具 夹 具 量 具 准终 单件 10 下料 下离合器接合叉形状料 弓锯机G1游标卡尺 20锻造锻造毛坯游标卡尺30 热处理 正火40 粗车1 ○1粗车左端面,顶中心孔,倒角 CA6140 90度外圆车刀 三爪卡盘 50 粗车2 ○1粗车左端外圆至00.2-26.5Φ,倒R 圆角 CA6140 90度外圆车刀 三爪卡盘游标卡尺○2粗车左端正方形边长至00.15-36,倒圆角 CA6140 90度外圆车刀 三爪卡盘 内径千分尺60 粗车3 ○1粗车右端上下平面○2粗车右端前后4个端面 70 粗车4 ○1粗车右端内圆至0.20017+Φ ○2粗车右端前后2个外圆至00.30-20Φ ○3倒R20圆弧 80 中检90调质硬度为HRC33~34100 半精车1 半精车左端面,修中心孔 CA6140 90度外圆车刀 三爪卡盘 游标卡尺 110 半精车2 ○1半精车左端外圆至00.2-25.3ΦCA614090度外圆车刀 三爪卡盘游标卡尺设计(日 期) 校对(日期) 审核(日期) 标准化(日期) 会签(日期)标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期材料牌号16Cr3NiWMoVNbE毛坯种类锻造毛坯外形尺寸每毛坯数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时刀具夹具量具准终单件○2半精车左端正方形边长至尺寸要求120 半精车3 ○1半精车右端上下平面至尺寸要求CA6140 90度外圆车刀三爪卡盘游标卡尺○2半精车右端前后外端面至尺寸要求,内端面留1.5mm余量CA6140 30度外圆车刀三爪卡盘外径千分尺130 半精车4 ○1半精车右端内圆至尺寸要求,倒R3圆角CA6140 内圆车刀三爪卡盘内径千分尺○2半精车右端前后外圆,留1.5mm余量140 粗、半精铣○1铣R57圆弧至尺寸要求Z535 φ2、φ5.5麻花钻标准钻模游标卡尺○2铣R65圆弧至尺寸要求XA5032 φ16立铣刀专用夹具游标卡尺○3铣R44圆弧至尺寸要求M1420A φ50平行砂轮顶尖外径千分尺150 铣铣左端键槽至尺寸要求CA6140 60度螺纹车刀三爪卡盘通规、止规160 磨磨右端前后外圆至尺寸要求X63 φ20×3盘铣刀专用夹具游标卡尺170 去毛刺钳工台砂纸游标卡尺180 磁粉检验钳工台190 氧化磷化涂油200 入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页离合器接合叉下料10 第 1 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称弓锯机型号G1产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分)刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 下离合器接合叉形状料170 320 0.5 0.05 锯条300×25×1.2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)湖南工业大学机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页离合器接合叉锻造毛坯40 第 2 页未标注圆角R7未注出模角度7°材料名称牌号16Cr3NiWMoVNbE硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 粗车左端面,顶中心孔,倒角游标卡尺2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页惰轮轴粗车150 第 3 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号三爪卡盘、顶尖工作等级总作业时间(分)准终单件 1.94工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1粗车左端外圆至00.2-26.5,倒R圆角21 450 1 0.3 1 0.470.24游标卡尺0.05×2002 ○2粗车左端正方形边长至00.15-36,倒圆角21 450 0.75 0.3 2 .67 游标卡尺0.05×2003 21 450 0.75 0.3 2 0.43 游标卡尺0.05×200设计(日期) 校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15页惰轮轴粗车260 第 4 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号三爪卡盘工作等级总作业时间(分)准终单件 2.73工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1粗车右端上下平面30 200 1 0.3 1 0.230.35 游标卡尺0.05×2002 ○2粗车右端前后4个端面30 200 1 0.3 8 2 游标卡尺0.05×2003 29 400 0.75 0.3 2 0.1 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称 图号 工序名称 工序号文 件编 号共15 页惰轮轴半精车170 第 6 页材料 名称牌号16Cr3NiWMoVNbE硬度 设备名称 卧式车床型号 CA6140产品标识 工序标识 切削液 无 工装名称及编号 三爪卡盘 工作等级总作业时间(分)准终 单件0.92工 步 号工 步 内 容切 削 规 格行程次数 作业时间(分) 刃 量 具切削速度(m/min) 转速 (r/min) 背吃刀量(mm)进给量 (mm/r) 机动 辅助1 ○1粗车右端内圆至0.20017+Φ 30 900 0.4 0.2 1 0.22 0.1 游标卡尺0.05×200 2○2粗车右端前后2个外圆至00.30-20Φ30 900 0.65 0.2. 1 0.25 游标卡尺0.05×2003 ○3倒R20圆弧 309000.65 0.2 10.25游标卡尺0.05×200设 计(日 期) 校对(日期)审核(日期) 标准化(日期)会签(日期)标记 处数 更改文件号签字 日期 标记 处数更改文件号签字日期惰轮轴半精车2100 第 7 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号专用夹具工作等级总作业时间(分)准终单件0.48工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 半精车左端面,修中心孔46 320 0.75 0.2 1 0.12 0.06 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴粗铣、半精铣外圆110 第 9 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式铣床型号XA5032产品标识工序标识切削液无工装名称及编号钻模,专用夹具工作等级总作业时间(分)准终单件0.78工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1半精车左端外圆至00.2-25.31.14 300 2 0.1 1 0.490.1游标卡尺0.05×2002 ○2半精车左端正方形边长至尺寸要求 1.8 600 2 0.2 1 0.15 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页惰轮轴铣120 第12 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号X63产品标识工序标识切削液无工装名称及编号钻模,专用夹具工作等级总作业时间(分)准终单件0.025工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/z)机动辅助1 ○1半精车右端上下平面至尺寸要求19 300 3 0.1 1 0.02 0.003 游标卡尺0.05×200○2半精车右端前后外端面至尺寸要求,内端面留1.5mm余量设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15页惰轮轴磨130 第10 页材料名称牌号16Cr3NiWMoVNbE 硬度万能外圆磨床设备名称M1432A 型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1半精车右端内圆至尺寸要求,倒R3圆角10 65 0.15 1 外径千分尺2 ○2半精车右端前后外圆,留1.5mm余量16 100 0.15 1 外径千分尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页轴承盖磨140 第 8 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式钻床型号Z535产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件0.365工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1铣R57圆弧至尺寸要求5.6 1000 0.9 0.08 1 0.10.0452 ○2铣R65圆弧至尺寸要求5.6 1000 2.6 0.15 1 0.23 ○3铣R44圆弧至尺寸要求设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页轴承盖磨150 第 8 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式钻床型号Z535产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件0.365工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 铣左端键槽至尺寸要求 5.6 1000 0.9 0.08 1 0.10.045 2 5.6 1000 2.6 0.15 1 0.23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴磁粉检验160 第14 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 磁粉检验23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴氧化磷化涂油170 第15 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 氧化磷化涂油23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴中检60 第 5 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 中检游标卡尺0.05×200 23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴终检150 第13 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 终检游标卡尺0.05×2002 外径千分尺3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

制定装配工艺卡

制定装配工艺卡嘿,朋友!您知道啥是装配工艺卡不?这就好比是给装配工作画的一张精细地图,告诉咱们每一步该咋走,该用啥工具,啥顺序来干活儿。

要制定一张好的装配工艺卡,那可得像个细心的大厨准备一桌丰盛的宴席一样,方方面面都得考虑周全。

先来说说装配的对象吧。

这就好比要了解食客的口味,咱得清楚要装配的是个啥东西,结构复杂不?有啥特殊要求不?是个小巧玲珑的精密仪器,还是个大块头的机械设备?不同的对象,那“烹饪”方法可大不一样!然后就是装配的流程啦。

这就像做菜的步骤,先切菜还是先洗菜,可不能乱来。

每个零部件的安装顺序都得安排得明明白白。

比如说,要是先把后面才用得上的零件早早装好了,那前面的零件可能就没地方落脚啦,这不就乱套了?再说说用到的工具和设备。

这就跟大厨手里的锅铲、炉灶一样重要。

是需要扳手、螺丝刀,还是更高级的自动化工具?工具选得不对,就像大厨拿了把钝刀,能把菜做好才怪呢!还有装配的环境要求也不能忽视。

是需要在无尘车间,还是常温常压就行?环境不合适,装配出来的东西质量能有保障吗?另外,装配的质量检验标准也得明确。

这就好比大厨得知道菜做出来得达到啥标准才算合格。

是允许有一点点小瑕疵,还是得追求完美无瑕?您想想,要是没有一张详细准确的装配工艺卡,那装配现场不就跟战场一样混乱?工人们像没头的苍蝇到处乱撞,这能行吗?所以说啊,制定装配工艺卡可是个技术活,也是个细致活。

得把每个环节都琢磨透,每个细节都考虑到。

只有这样,才能装配出高质量的产品,让客户满意,让企业有竞争力。

您说是不是这个理儿?。

汽车发动机装配工艺卡

正时皮带罩

水泵 水泵螺栓 曲轴皮带轮 曲轴皮带轮螺栓 气门室盖 气门室盖螺栓

14

安装气门室盖、垫片和螺栓,再安装加油盖

装配名 称

正时皮带轮组和气门室盖的安装

关键项

13

1

10701

加油盖

工艺编号

发动机装配工艺卡 共 7 页

工序号

1 2 3

第 7 页

工具和设备

操作内容

安装机油标尺和导管,并用螺栓上紧 安装发电机支架,并用螺栓上紧 安装发动机其它附件

10402

10403 10404 10405 10406 10407 10408

轴承盖螺栓

双头螺柱 凸轮轴 定位油封 锁紧垫圈 止推凸缘 隔圈

装配名 称

凸轮轴的安装

工艺编号

关键项

发动机装配工艺卡 共 7 页

工序号 1 2 操作内容 将机油泵总成对应曲轴外伸端安装,再安装螺栓,并上紧 翻转发动机180°,使曲轴那面朝上 套筒

关键项

工艺编号

发动机装配工艺卡

共 7 页

工序号 操作内容 将连杆衬套压入连杆小头,再组装活塞与连杆,将活塞销推 入活 塞一端的销孔内后,继续将活塞销推入连杆衬套,使活塞 销端面与卡环槽的端面平齐后再装卡环,注意活塞与连杆的方 向 安装活塞环,顺序是先装油环,最后装第一道气环,检查环 在环槽是否转动灵活并加润滑油,并用塞尺检查活塞环间隙 转动曲轴,使1缸位于压缩行程上止点 将气缸壁,连杆轴颈等部位涂以润滑油,然后弄清活塞,连 杆,连杆盖上的标记是否一致,先安装连杆上轴瓦,再用活塞 环夹夹紧活塞环,用手锤木柄轻敲活塞顶,将活塞推入气缸, 一人在曲轴箱方向用手接住连杆大头套入连杆轴颈,注意活塞 环的方向,先安装2,3缸,再转动曲轴180°后安装1,4缸 盖上连杆盖和轴瓦,注意连杆盖的记号和方向,有调整垫片 时,不要放斜,不可漏装

汽车制动器装配工艺卡

51

总装工艺卡 共一页 工序号 511 512 513 514 515 操作内容 前盘式制动器的安装:裝复前,应先用干净的抹布将活塞 与防尘套擦干净。 用防尘套套上在活塞尾端,并先将防尘套装入制动钳的活 塞腔。 先取出放气阀,使活塞更容易裝复。再用力将活塞压入活 塞腔。 先检查前车轮车速传感器与转速表芯轴间隙应为2mm,在 将其裝复并拧紧紧固螺丝。 装上制动盘盖板并拧紧螺丝,装上制动盘,并用撞起拧紧 紧固螺丝。注:(裝复制动盘前先检查工作面严重磨损超 出规定(磨损极限为10mm),应更换新件) 将制动钳支架安装复位,并拧紧紧固螺丝。注:(检查制 动钳支架有无磨损变形等现象,若无清理后可重使用。 用粗砂纸打磨制动盘两个工作面。 装上制动盘中间板,再裝复制动摩擦片。(先检查制动摩 擦片厚度(磨损极限为7mm,包括后板)) 将制动钳体安装复位,并拧紧紧固螺母 将前轮车速传感器线束插头连接 将各刹车油管安装复位再固定管道,在裝复前必须检查刹 车油管是否完好 连接各制动刹车油管接头,并拧紧。 装配名称 前制动器安装 第一页 工具和设备 扳手 钳子

商用车总装工艺卡片格式

附 图:每班下班前清点零件数量,并按整齐度存放的要求将零件摆放整齐。

描 图描 校底 图 号装 订 号×××××××2作业后×××××××××××××××××××××3937A 30370检查以上零部件有无错、漏装。

将所有工具按定置管理要求放于指定位置。

作 业 内 容作业准备对工艺装备的完好性进行确认。

目视确认前工序与自己相关装配内容有无错、漏装。

B装配作业×××××××A 目视(红色标记)34134每班下班后,对工作台面、工位器具及周边环境地面进行清洁。

1三21台/班531螺母121频次Q 自主检查质量特性专职检查检查方法频次扭力扳手100%螺母③的力矩技 术 要 求质量检查项目定额规 格辅料名称0.1g检查方法编号及规格 数量1序号工装名称标记处数更改文件签 字日 期12数量备 注 会 签(日期)标准化(日期)审 定(日期)零 件 名 称序号UPCFNA1二标记更改文件审 核(日期)设 计(日期)日 期签 字处数工序名称1零件图号弹性卡1重要度第 1 页拉锁总成工序号共 1 页××商用车有限公司装 配 作 业 指 导 卡序号适用车型基本车型重要度一1序号937A 1302002937A 03650庆铃汽车股份有限公司。

离合器接合叉加工工序卡片.

材 料 牌 号 16Cr3NiWMoVNbE毛 坯 种 类 锻造 毛坯外形尺寸每毛坯数每 台 件 数备 注工序号 工 名 序 称 工 序 内 容车 间 工 段 设 备 工 艺 装 备 工 时刀 具 夹 具 量 具 准终 单件 10 下料 下离合器接合叉形状料 弓锯机G1游标卡尺 20锻造锻造毛坯游标卡尺30 热处理 正火40 粗车1 ○1粗车左端面,顶中心孔,倒角 CA6140 90度外圆车刀 三爪卡盘 50 粗车2 ○1粗车左端外圆至00.2-26.5Φ,倒R 圆角 CA6140 90度外圆车刀 三爪卡盘游标卡尺○2粗车左端正方形边长至00.15-36,倒圆角 CA6140 90度外圆车刀 三爪卡盘 内径千分尺60 粗车3 ○1粗车右端上下平面○2粗车右端前后4个端面 70 粗车4 ○1粗车右端内圆至0.20017+Φ ○2粗车右端前后2个外圆至00.30-20Φ ○3倒R20圆弧 80 中检90调质硬度为HRC33~34100 半精车1 半精车左端面,修中心孔 CA6140 90度外圆车刀 三爪卡盘 游标卡尺 110 半精车2 ○1半精车左端外圆至00.2-25.3ΦCA614090度外圆车刀 三爪卡盘游标卡尺设计(日 期) 校对(日期) 审核(日期) 标准化(日期) 会签(日期)标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期材料牌号16Cr3NiWMoVNbE毛坯种类锻造毛坯外形尺寸每毛坯数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时刀具夹具量具准终单件○2半精车左端正方形边长至尺寸要求120 半精车3 ○1半精车右端上下平面至尺寸要求CA6140 90度外圆车刀三爪卡盘游标卡尺○2半精车右端前后外端面至尺寸要求,内端面留1.5mm余量CA6140 30度外圆车刀三爪卡盘外径千分尺130 半精车4 ○1半精车右端内圆至尺寸要求,倒R3圆角CA6140 内圆车刀三爪卡盘内径千分尺○2半精车右端前后外圆,留1.5mm余量140 粗、半精铣○1铣R57圆弧至尺寸要求Z535 φ2、φ5.5麻花钻标准钻模游标卡尺○2铣R65圆弧至尺寸要求XA5032 φ16立铣刀专用夹具游标卡尺○3铣R44圆弧至尺寸要求M1420A φ50平行砂轮顶尖外径千分尺150 铣铣左端键槽至尺寸要求CA6140 60度螺纹车刀三爪卡盘通规、止规160 磨磨右端前后外圆至尺寸要求X63 φ20×3盘铣刀专用夹具游标卡尺170 去毛刺钳工台砂纸游标卡尺180 磁粉检验钳工台190 氧化磷化涂油200 入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页离合器接合叉下料10 第 1 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称弓锯机型号G1产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分)刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 下离合器接合叉形状料170 320 0.5 0.05 锯条300×25×1.2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)湖南工业大学机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页离合器接合叉锻造毛坯40 第 2 页未标注圆角R7未注出模角度7°材料名称牌号16Cr3NiWMoVNbE硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 粗车左端面,顶中心孔,倒角游标卡尺2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页惰轮轴粗车150 第 3 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号三爪卡盘、顶尖工作等级总作业时间(分)准终单件 1.94工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1粗车左端外圆至00.2-26.5,倒R圆角21 450 1 0.3 1 0.470.24游标卡尺0.05×2002 ○2粗车左端正方形边长至00.15-36,倒圆角21 450 0.75 0.3 2 .67 游标卡尺0.05×2003 21 450 0.75 0.3 2 0.43 游标卡尺0.05×200设计(日期) 校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15页惰轮轴粗车260 第 4 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号三爪卡盘工作等级总作业时间(分)准终单件 2.73工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1粗车右端上下平面30 200 1 0.3 1 0.230.35 游标卡尺0.05×2002 ○2粗车右端前后4个端面30 200 1 0.3 8 2 游标卡尺0.05×2003 29 400 0.75 0.3 2 0.1 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称 图号 工序名称 工序号文 件编 号共15 页惰轮轴半精车170 第 6 页材料 名称牌号16Cr3NiWMoVNbE硬度 设备名称 卧式车床型号 CA6140产品标识 工序标识 切削液 无 工装名称及编号 三爪卡盘 工作等级总作业时间(分)准终 单件0.92工 步 号工 步 内 容切 削 规 格行程次数 作业时间(分) 刃 量 具切削速度(m/min) 转速 (r/min) 背吃刀量(mm)进给量 (mm/r) 机动 辅助1 ○1粗车右端内圆至0.20017+Φ 30 900 0.4 0.2 1 0.22 0.1 游标卡尺0.05×200 2○2粗车右端前后2个外圆至00.30-20Φ30 900 0.65 0.2. 10.25游标卡尺0.05×2003 ○3倒R20圆弧 309000.65 0.2 1 0.25游标卡尺0.05×200设 计(日 期) 校对(日期)审核(日期) 标准化(日期)会签(日期)标记 处数 更改文件号签字 日期 标记 处数更改文件号签字日期惰轮轴半精车2100 第 7 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号CA6140产品标识工序标识切削液无工装名称及编号专用夹具工作等级总作业时间(分)准终单件0.48工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 半精车左端面,修中心孔46 320 0.75 0.2 1 0.12 0.06 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴粗铣、半精铣外圆110 第 9 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式铣床型号XA5032产品标识工序标识切削液无工装名称及编号钻模,专用夹具工作等级总作业时间(分)准终单件0.78工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1半精车左端外圆至00.2-25.31.14 300 2 0.1 1 0.490.1游标卡尺0.05×2002 ○2半精车左端正方形边长至尺寸要求 1.8 600 2 0.2 1 0.15 游标卡尺0.05×200设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页惰轮轴铣120 第12 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称卧式车床型号X63产品标识工序标识切削液无工装名称及编号钻模,专用夹具工作等级总作业时间(分)准终单件0.025工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/z)机动辅助1 ○1半精车右端上下平面至尺寸要求19 300 3 0.1 1 0.02 0.003 游标卡尺0.05×200○2半精车右端前后外端面至尺寸要求,内端面留1.5mm余量设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15页惰轮轴磨130 第10 页材料名称牌号16Cr3NiWMoVNbE 硬度万能外圆磨床设备名称M1432A 型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1半精车右端内圆至尺寸要求,倒R3圆角10 65 0.15 1 外径千分尺2 ○2半精车右端前后外圆,留1.5mm余量16 100 0.15 1 外径千分尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页轴承盖磨140 第 8 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式钻床型号Z535产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件0.365工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 ○1铣R57圆弧至尺寸要求5.6 1000 0.9 0.08 1 0.10.0452 ○2铣R65圆弧至尺寸要求5.6 1000 2.6 0.15 1 0.23 ○3铣R44圆弧至尺寸要求设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡产品名称及型号零部件名称图号工序名称工序号文件编号共15 页轴承盖磨150 第 8 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称立式钻床型号Z535产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件0.365工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 铣左端键槽至尺寸要求 5.6 1000 0.9 0.08 1 0.10.045 2 5.6 1000 2.6 0.15 1 0.23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴磁粉检验160 第14 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 磁粉检验23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴氧化磷化涂油170 第15 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 氧化磷化涂油23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴中检60 第 5 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 中检游标卡尺0.05×200 23设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期惰轮轴终检150 第13 页材料名称牌号16Cr3NiWMoVNbE 硬度设备名称型号产品标识工序标识切削液无工装名称及编号工作等级总作业时间(分)准终单件工步号工步内容切削规格行程次数作业时间(分) 刃量具切削速度(m/min)转速(r/min)背吃刀量(mm)进给量(mm/r)机动辅助1 终检游标卡尺0.05×2002 外径千分尺3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

机械装配工艺过程卡片

检验

安装位置及尺寸,转动灵活性。

11

焊接

把所有支座按图纸要求焊牢在机架上。

机械装配工艺过程卡片

产品名称

共1页

产品型号

第1页

重量kg

部件图号

数量

部件名称

卷筒装置

工序号

工序名称

工序内容

技术要求及注意事项

工具

1

清洗零件

用煤油将零件擦洗干净。

2

装卷筒轴

先将卷筒轴压入大齿轮中心孔,

再将卷简轴另一端压入卷筒中心孔。

齿轮安装按规范DL/T5019中5.1.7.5条接触斑点的规定、5.1.7.6条最小侧隙的规定及5.1.7.7条齿顶间隙的规定进行

6

检验

安装位置、啮合间隙、接触斑点及转动灵活性。

7

装定滑轮

以卷筒中心为基准,在机架上划定滑轮中心十字线;按线装定滑轮;把滑轮支座点焊在机架上

8

装

主令控制器

用煤油将零件擦洗干净。将主令控制器与其支座用螺栓固定在一起;把链轮压装在主令控制器轴上;把另一链轮压装在连接轴上并把连接轴另一端压入卷简轴中心孔,再用螺钉固定。用链条连接两链轮保证其中心在同一条线上,确定主令控制器位置并将其支座点焊在机架上。

齿轮安装按规范DL/T5019中5.1.7.5条接触斑点的规定、

5.1.7.6条最小侧隙的规定及5.1.7.7条齿顶间隙的规定进行

3

检验

安装位置、啮合间隙、接触斑点及转动灵活性。

4

装制动器

将制动器与其支座用螺栓固定,再把制动器套在制动轮上并夹紧,然后把制动器支座点焊在机架上。

机械装配工艺过程卡片

产品名称

共3页

产品型号

第2页

汽车发动机装配工艺卡教学资料

扭力扳手、棘

167

安装凸轮轴轴承盖。注:轴承盖应安装在对应位置,方向 一致。扭矩:13N·m

轮扳、10号长 套筒、接杆

168 紧固18个10号螺栓致对应轴承盖孔上。

项目 数 零件 量 编号

零件名称 分组 号

169 紧固4个10号双头螺栓致对应轴承盖上。

1

1 1611 1号凸轮轴 1006

扭矩:25-30N·m

14号梅花套筒、 接杆、扭力扳 手、棘轮扳手

同理可得。1、4缸活塞连杆组同上安装。

注:活塞连杆组安装完后再统一紧固螺栓至规定扭矩。

将活塞连杆组安装在曲轴上

15

总装工艺卡

共1页

第1页

工序号 操作内容

151 安装气缸盖垫。注:方向与缸体一致。 152 安装缸盖。注:方向与缸体一致。 153 紧固10个14号梅花螺栓至规定扭矩。注:先安垫片再

零件 编号 1311 1321

1331 1341 1342 1361

零件名 称

曲轴上 轴承

曲轴上 止推轴

承

曲轴

曲轴轴 承盖

曲轴下 轴承

14号螺 栓

分组 号 1003 1003

1003 1003 1003 1003

装配名 称

注:清理曲轴上的油道,,并用黄油封堵油口。曲轴轴向间隙为 0.07-0.17mm,允许极限为0.25mm。主轴颈、连杆轴颈、曲柄 需要加入机油润滑。 扭矩:70-80N·m(螺栓)

133 安装曲轴。注:注意安装方向。

134 将曲轴轴承盖与曲轴下轴承对应组装。注:不要将油道口堵住。

135 安装轴承盖。注:按标记顺序安装,轴承盖方向一致。 136 用10个14号螺栓紧固轴承盖。注:多次对称对应拧紧。

汽车变速箱机械加工工序卡

0.13

0.25

1

0.45

精镗同轴支承孔至φ100+0.0350和φ110+0.0350

硬质合金镗刀块,镗杆Ⅱ,镗套

250

78.6

0.135

0.25

1

0.74

描校

保证:尺寸82±0.1

芯轴,游标卡尺0~150

支承孔中心距18,R121.125

芯轴,游标卡尺0~150

底图卡

粗糙度Ra为1.6

专用粗糙度检测仪,两阶梯塞规

1

装订号

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

袁大东(2008.4.29)

机械加工工序卡片

夹具名称

切削液

镗支承孔专用夹具

工位器具编号

工位器具名称

工序工时

准终

单件

工步号

工步内容

工艺装备

主轴转速

r/min

切削速度

m/min

进给量

mm/r

切削深度

mm

进给次数

工步工时

机动

辅助

01

精镗前后端面支承孔

0.95

描图

精镗同轴支承孔至φ62+0.0300和φ90+0.0350

硬质合金镗刀块,镗杆Ⅰ,镗套

425

西华大学

机械加工工序卡片

产品型号

零(部)件图号

BYSJ-01

产品名称

汽车变速箱

零(部)件名称

汽车变速箱壳体

共1页

第1页

车间

工序号

汽车制动器装配工艺卡

项目 1 2 3 4 5 6

数量 1 1 12 1 1 1

零件 编号 5111 5112 5113 5114 5115 5116

零件名 称 活塞 防尘套 螺丝 制动钳 制动盘 摩擦片

分组 号 5001 5001 5001 5001 5001 5001

516 517 518 519 520 521 522

装配名称

液压制动系统油路连接

5

6

5415

5416

5004

5004

附录5

总装工艺卡 共5页 工序号 551 552 553 554 操作内容 将弹簧片装入支架内,把手柄总成的空准支架上的安装孔 插入销轴,用卡环定位 在手柄总成的拉杆上套入防尘罩,并插入平衡臂,拧进调 整螺母及固定螺母, 平衡臂的左、右两侧各安装驻车制动拉杆,用拉线将左、 右后制动器与各自的制动拉杆箱连接 扳手 钳子 第5页 工具和设备

附录1

总装工艺卡 共5页 工序号 511 512 513 514 515 操作内容 前盘式制动器的安装:裝复前,应先用干净的抹布将活塞 与防尘套擦干净。 用防尘套套上在活塞尾端,并先将防尘套装入制动钳的活 塞腔。 先取出放气阀,使活塞更容易裝复。再用力将活塞压入活 塞腔。 先检查前车轮车速传感器与转速表芯轴间隙应为2mm,在 将其裝复并拧紧紧固螺丝。 装上制动盘盖板并拧紧螺丝,装上制动盘,并用撞起拧紧 紧固螺丝。注:(裝复制动盘前先检查工作面严重磨损超 出规定(磨损极限为10mm),应更换新件) 将制动钳支架安装复位,并拧紧紧固螺丝。注:(检查制 动钳支架有无磨损变形等现象,若无清理后可重使用。 用粗砂纸打磨制动盘两个工作面。 装上制动盘中间板,再裝复制动摩擦片。(先检查制动摩 擦片厚度(磨损极限为7mm,包括后板)) 将制动钳体安装复位,并拧紧紧固螺母 将前轮车速传感器线束插头连接 将各刹车油管安装复位再固定管道,在裝复前必须检查刹 车油管是否完好 连接各制动刹车油管接头,并拧紧。 装配名称 前制动器安装 第1页 工具和设备 扳手 钳子

装配工艺卡片模板共篇.doc

★装配工艺卡片模板_共10篇范文一:工艺卡片模板(这个可不写,但工艺过程卡和加工工序卡必须要有)各工序工序名称工序余量(mm)经济精度工序尺寸表面粗糙度Ra(um)工序尺寸及公差mm表面粗糙度Ra(um)工艺过程卡产品型号(厂名)机械加工工艺过程卡产品名称材料牌号毛坯总类毛坯外形尺寸零件名称每毛坯可制件数共页每台件数第页备注工时工序号工序名称工序内容车间工段设备工艺装备准终单件零件图号标记处数更改文件号签字日期标记处数更改文件号签字设计审核标准化(.)(厂名)机械加工工序卡片加工工序卡模板(一)产品型号零件图号产品名称零件名称车间工序号毛坯种类设备名称夹具编号毛坯外形尺寸设备型号共页工序名称每毛坯可制件数设备编号夹具名称第页材料牌号每台件数同时加工件数切削液工序工时工位器具编号工位器具名称标准进给次数单件工步号工步内容工艺装备主轴转速rmin切削速度mmin进给量mmr切削深度mm工序工时机动辅助设计(日期)标记处数更改文件号签字日期审核(日期)标准化(日期)会签(日期)(.)加工工序卡模板(二)湖南工程学院材料材料名称机械加工工序卡片毛坯种类毛坯尺寸产品名称零件重零件名称每台件数1卡片编号零件图号第页共页加工工序图工序号夹具工序名工量具主轴转速(rmin)设备刃具径向轴向进给进给吃刀深走刀量量度(mm)次数(mmr)(mmr)工步工步内容及要求123工艺编制工时定额学号校核审定会签批准执行时间范文二:工艺卡片模板机械加工工艺过程卡材料牌号45钢毛坯种类棒料工件名称工毛坯外形尺寸容序内产品型号产品名称Φ65mm×70零(部)件图号零(部)件名称2每台件数备注量具工艺装备夹具名称刀具名称及型号90度外圆刀90度外圆刀中心钻麻花钻镗孔刀三爪卡盘30度外圆刀镗孔刀螺纹刀加工设备背吃刀量进给速度1mm1mm粗2mm精0.3mm粗1mm精0.3mm80080060080080010001.车工艺台阶。

模具装配工艺卡

工 步

工步内容

号

工艺装备

工时

辅助材料

定额

min

1 拆卸、抹水、检查:将经试验的水泵按装配反工序拆成单个250 活动扳手及加力杆 机油、黄油

双叶头轮螺.机柱械、密紧封定..泵螺盖钉.与电泵机体组组装装 车车间间

产产品品型型号号 产产品品名名称称 装装配配 工工段段

GGDD

零零件件图图号号

管管道道泵泵

零零件件名名称称

部部装装 设设备备

简简图图

共共 31 页页 第第21页页 工工序序工工时时

工 步 号

2工步 装叶轮:

号

工步内容 工步内容

工艺装备

______________________________________________________________________________________________________________

五金冲压模

装配工艺卡片

班级

学号

姓名

精品资料

______________________________________________________________________________________________________________

机油、黄油

装配 活动扳手、

砂布 200#

叶轮螺母专用扳手

抹布

手锤、铜棒、125x6 螺丝批

百分表及表架

装配

Ⅴ 检验 泵性能试验或气压密封试验(由质检部门测试)

机械装配工艺卡片

装配工艺过程卡片

产品型号

SQ-120/132

零件图号

SQ-120/132B.01

共 1 页

部件名称

制动轮联轴器

零件名称

第 1 页

工序号

工序

名称

工 序 内 容

班组

工段

设 备

工 艺 装 备

工

时

准终

单件

1

打磨

将部件连接处打磨光滑平整,相应螺栓领齐

2

磨光机

2

装配

将半联轴器平稳对好,Φ300制动轮

审核(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

中平能化集团天工机械制造有限公司

装配工艺过程卡片

产品型号

SQ-120/132

零件图号

SQ-120/132

共 1 页

部件名称

零件名称

第 1 页

工序号

工序

名称

工 序 内 容

班组

工段

设 备

工 艺 装 备

工

时

准终

单件

编制(日期)

审核(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数更Biblioteka 文件号签字日期中平能化集团天工机械制造有限公司

装配工艺过程卡片

产品型号

SQ-120/132

零件图号

SQ-120/132

共 1 页

部件名称

零件名称

第 1 页

工序号

工序

名称

工 序 内 容

机械装配工艺过程卡片

机械装配工艺过程卡片机械装配工艺是指按照设计要求、工艺规程和工艺标准,按一定的工艺路线和工艺过程完成机械装配的过程。

工艺过程卡片是机械装配工艺的一种文件记录形式,它详细记录了机械装配的各项工艺操作、工艺人员、工艺设备、工艺文件等内容,为实施机械装配提供了指导和依据。

一、工艺过程卡片的编制要求1.工艺过程卡片的编制需遵循工艺原则和工程规范。

2.工艺过程卡片应具有一定的实用性,易于操作和阅读。

3.工艺过程卡片应准确、完整地反映出机械装配的工艺特点和工艺流程。

4.工艺过程卡片应能够满足机械装配过程中的质量控制要求。

5.工艺过程卡片应能方便地与其他相关文件进行关联。

二、工艺过程卡片的内容和格式1.工艺过程卡片应包括以下内容:(1)装配产品的名称、规格型号和装配图纸编号。

(2)装配工艺的编号和版本。

(3)装配过程中需要注意的关键点和技术要求。

(5)装配过程中涉及到的设备、工具和材料清单。

(6)装配过程中的工序和操作要点。

(7)装配过程中的检验和测试要求。

(8)装配过程中产生的问题和处理措施。

(9)装配过程中的质量记录和数据记录。

(10)装配过程中的安全注意事项和防护措施。

2.工艺过程卡片的格式:(1)工艺过程卡片应采用表格形式,表格应明确标注各项内容的名称和单位。

(2)工艺过程卡片应具有一定的美观度和可读性,排版应整齐、清晰。

(3)工艺过程卡片应有明确的页眉和页脚,方便文件归档和查阅。

三、工艺过程卡片的使用和管理1.工艺过程卡片应在机械装配过程中贯穿始终,由相关人员按照硬性要求执行。

2.工艺过程卡片应定期进行更新和维护,保持与实际装配操作的一致性。

3.工艺过程卡片应进行归档和管理,方便后续查阅和追溯。

4.工艺过程卡片应进行培训和交流,提高工艺人员的装配技能和质量意识。

四、工艺过程卡片的应用1.工艺过程卡片可作为机械装配的操作指导,保证装配质量和效率。

2.工艺过程卡片可作为机械装配的培训资料,提高工艺人员的技能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

总装工艺卡 共1页 工序号 211 212 213 214 操作内容 将压片、从动盘钢片、从动盘毂按顺序铆接在一起 用12颗铆钉将前衬片与从动盘铆在一起。注意 方向 将6块弹簧钢片与后衬片铆在一起。 将弹簧钢片与从动盘钢片铆在一起。注:有弹簧钢片的一 侧朝向从动盘钢片。 第1页 工具和设备 铆枪

从动盘 钢片 从动盘 毂 压片 衬片 弹簧钢 片 铆钉

2001 2001 2001 2001 2001 2001 装配名称 从动盘分装

22

总装工艺卡 共1页 工序号 221 操作内容 将一个钢丝支撑圈放入压盘中。 第1 页 工具和设备

222

223 224

将膜片弹簧安装在压盘内。

将另一个支撑圈安放在膜片弹簧右端,并用分离钩紧固。 将3组传动片、压盘铆接在离合器盖上,传动片一端铆接 在离合器上,另一端铆接在压盘上。注:3组传动片均匀 分布。 用挂钩螺钉将膜片弹簧与离合器盖紧固在一起。 注:压盘要经过抛光处理,膜片弹簧既有弹力作用,又 有分离杠杆作用 铆枪

项目 1 2 3 4 5

数量 1 1 1 1 6

零件 编号 2311 2321 2331 2341 2351

零件 名称 从动 盘 离合 器盖 从动 轴 分离 轴承 螺栓

分组 号 2003 2003 2003 2003 2003 装配名称 号

零件名 称

分组 号

注意:从动盘钢片辐射状的切槽之间的扇形面上有6个孔, 其中2孔与前衬片铆接,波浪形弹簧钢片2孔与后衬片铆接, 最后扇形面中间的2孔将钢片和弹簧片铆接在一起。波浪 形弹簧钢片在离合器接触时轴向缓冲作用。

1 2 3 4 5 6

1 1 1 2 6 40

2111 2121 2131 2141 2151 2161

225

项目 1 2

数量 2 1

零件 编号 2211 2221

零件名 称 钢丝支 撑圈 膜片弹 簧

分组 号 2002 2002

3 4

6 1

2231 2241

传动片 压盘

2002 2002

装配名称

离合器盖压盘的组装

23

总装工艺卡 共1 页 工序号 231 232 233 234 将从动盘放入飞轮内 将离合器盖与飞轮上定位销对应并安装在飞轮上。 用6个螺栓紧固离合器盖。 将分离轴承安装在从动轴输出端。 操作内容 第1页 工具和设备