JBT3818-99 《液压机技术条件》标准

液压机安全技术条件

液压机安全技术条件标准号: JB3915—85 替代标准号:发布单位:机械工业部起草单位:发布日期:实施日期:点击数: 217 更新日期: 2008年12月30日本标准适用于以矿物油类为传动介质的各种中小型液压机(以下简称液压机)。

包括新产品、正在使用的老产品和待安装使用的产品,及出口产品等。

本标准规定了设计、制造部门对各种液压机所必须提供与遵守的安全技术要求。

并适用于对液压机使用部门的安全监督。

本标准的目的是防止和排除在液压机上或液压机附近操作、检修和安装调整人员的伤害,并减少对设备的意外损坏。

本标准不包括特种工艺用途的液压机,对防爆、防高能辐射等技术要求。

1 一般要求1.1 液压机应在设计结构、零部件的强度方面符合安全要求;噪声应符合有关标准规定。

1.2 液压机的主机,及其操纵装置、附属装置所构成的外形和布局均应符合安全要求。

1.3 液压机工作时,为避免由于模具碎裂、材料与零件碎渣片等可能从工作空间飞出,而造成危险的各种专用液压机(如金属挤压、模膛挤压、高速冲裁等专用液压机),则必须在设计结构上,采取防碎的或防热辐射的护罩、板等安全保护装置;对于通用工艺性的液压机,则应根据使用部门订货时提出的具体安全要求,配制安装安全装置。

2 安全装置的要求2.1 对安全装置的技术要求液压机的安全装置应符合下列功能要求之一。

a.滑块在工作方向运行中,操作者身体的任何部分都应不可能进入或停留在工作危险区之内;b.滑块在工作方向运行中,操作者意外地将手或身体的任何部分伸入工作危险区时滑块应立即停止运行;c.滑块在工作方向运行中,自操作人员的手放开操作按钮(或操作手柄)起,到手伸至工作危险区界限的时间间隔之前,应能使滑块停止运行;d.安全装置的结构选择与安装上,应能防止操作者的手(指)从它的上面、下面和周围伸进工作危险区内。

2.2 装有行程转换开关,操作规范的转换开关和操作工位的转换开关的液压机,当其转换开关处在任何位置时,除寸动工作规范外,其他动作规范都须具有上列功能要求之一。

JBT3818-99 《液压机技术条件》标准

JBT3818-99 《液压机技术条件》标准液压机技术条件本标准适用于以矿物油类为传动介质、用泵单独传动的各种 ( 系列 ) 种小型液压机 ( 以下简称液压机 ) 。

1 一般要求1 . 1 图样及技术文件液压机的图样及技术文件的技术要求,应符合有关现行标准的规定,并应按照规定程序经过批准后方可用于生产。

1 . 1 . 1 设计应布局合理,造型美观,使用性能安全可靠,操纵灵敏轻便,手操纵力不大于 49N(5kgf)脚踏力不大于 78 . 4N(8kgf) 。

1 . 1 .2 重要的导轨付及立柱、活 ( 柱 ) 塞等应采取耐磨措施。

滑块导轨工作而 ( 或锒条面 ) 与机身寻轨工作面应保持必要的硬度差。

1 . 1.3 重量超过 15kg 的零部件、元件或装备等均须便于吊运和安装,必要时应设有起吊孔或起吊钩 ( 环 ) 。

1 . 1 . 4 整体或部分包装的液压机及其零部件,应符合运输和装载的现行标准和有关规定。

1 . 1 . 5 分装的零部件,应有相关的安装识别标记,其中板式或管式阀等安装时须有正确的定向措施;其中管路和液压元件的通道口应有防尘措施。

1 .2 型式及参数液压机的型式、基本参数与尺寸,应按照现行标准的规定或按指导性技术文件的推荐优先选用。

如无标准则应按照规定程序批准的图样及技术文件制造。

1 . 3 精度及刚度液压机应具有足够的精度和刚度,并应符合现行标准和有关规定。

1 . 4 配套要求1 . 4 . 1 出厂的液压机,应备有必须的附件及备用易损件。

特殊附件由用户与制造厂商定,随机供应或单独订货。

1 . 4 .2 液压机的外购配套件 ( 包括液压、电气、气动元件和密封件等 ) 及外协件应符合有关现行标准并取得其合格证,且须安装在液压机上进行运转试验。

1 . 5 其他1 . 5 . 1 液压机的液压、气动、润滑、冷却等系统和有关零部件,均不应漏油、漏水、漏气,并不得互相混入。

1 . 5 .2 液压机上的标牌和操纵、指示、润滑、安全等标牌及标志,均应符合有关现行标准和规定,并能保持长久清晰。

JBT 51208-1999 农用液压榨油机 产品质量分等

4 试验方法

4. 1 基本要求 4. 1. 1 样机抽取封存后至检测工作结束期间,除按有关规定进行保养和维修外,不允许更改样机和换 件。 4. 1. 2 产品检验测试过程中,必须保证每个检测数据的准确、可靠,如发现异常数据应及时找出原因, 并作必要的处理。 4. 1. 3 测试用各类设备、仪器、仪表的精度应能满足测量精度的要求。在检测试验前,对测试设备、 仪器应进行检查、校准。 4. 1. 4 检测试验前,制造厂应提供受检农用液压榨油机必要的技术文件。

2

JB/T 51208-1999

4. 2 检测项目 确定抽样样机无漏装和其它异常情况后进行第 3 章表 1、表 2所列项目的检测试验。可靠性试验可

在性能试验之外的样机上进行。 4. 3 检测试验方法 4. 3. 1 作业性能(干饼残油率、出油效率、吨料耗电、吨压力生产率)试验

按 JB/T 9794.2 的规定进行测定。 4. 3. 2 油品质量检验

吨 料耗电

kW· h/t

≤ 12

≤ 10

花生 油 油品 质量 菜籽 油

大豆 油

杂质 % 水分 %

酸价 mgKOH/g 油

≤ 0.2 ≤ 0.2

≤4

整机 耐压 试验

压 力表 读数 下降值不 大于试 验 压 力表 读数 下降值不大于试 验

压力 的 4%

压力 的 3%

安全 阀可 靠性试 验

跳阀 5次 ,每 次跳 阀后压 力表 读数 不低 于工作 压力

ห้องสมุดไป่ตู้

农用液压榨油机产品质量分等指标应符合表 1、表 2 的规定。 表 1 性能指标分等表

项 干 饼残 油率 %

出 油效 率 % 吨 压力 生产 率

kg/(24h· t)

液压环锯执行标准

液压环锯执行标准

液压环锯的执行标准通常是由国家或行业标准制定的,确保设备的安全性、性能和质量。

然而,具体的执行标准可能因国家和地区而异。

以下是一些可能适用于液压环锯的标准,主要涵盖了设计、制造、安全和性能等方面:

1.GB/T标准(中国国家标准):

•GB/T 3811-2008《起重机械设计规范》

•GB 3766-2012《起重机械安全技术规范》

2.ISO国际标准:

•ISO 4301-1:2016《起重机械- 通用设计》

•ISO 10245-1:2008《起重机械- 钢制矩形环钢绳鼻轮- 第1部分:通用技术规范》

3.EN欧洲标准:

•EN 13001-1:2015《起重机械- 通用设计- 第1部分:一般规则》

•EN 1808:2015《起重机械和输送设备- 计划、选择和设置人员的工作位置》

4.ANSI美国国家标准:

•ANSI/ASME B30.1-2015《起重机械安全标准- 一般规定》

•ANSI/ASME B30.5-2018《移动起重机械安全标准》

5.其他可能适用的标准:

•AS 1418.5-2010《澳大利亚起重机械- 液压起重机械》

•DIN 15018-1:1984《起重机械- 钢结构- 设计和建造》请注意,这些标准的选择取决于具体的应用、地点和法规要求。

在使用液压环锯之前,建议查阅适用的标准,确保设备的设计、制造和使用符合相关的安全和技术规范。

此外,液压环锯的制造商也通常提供有关产品的技术规格和安全要求的信息。

液压翻板卸车机标准

液压翻板卸车机标准

液压翻板卸车机是一种用于卸载货物的设备,通常用于卸载散装物料,如煤炭、矿石、谷物等。

液压翻板卸车机的标准通常涉及其设计、制造、安装、使用和维护等方面。

首先,液压翻板卸车机的设计和制造需要符合相关的国家或地区标准和规范,例如在中国需要符合国家标准GB/T 3811-2008《起重机械制造与安装安全规范》以及GB 3811-2008《起重机械安全规程》等标准。

这些标准包括了液压系统的设计、承载能力、安全系数、结构强度、安全防护等方面的要求。

其次,在液压翻板卸车机的安装和使用过程中,操作人员需要严格按照设备制造商提供的操作手册进行操作,确保设备在安全的工作状态下进行卸载作业。

操作人员需要具备相关的操作证书和培训,并严格遵守相关的安全操作规程,确保卸车机在使用过程中不发生意外。

此外,液压翻板卸车机的维护和保养也是非常重要的。

设备制造商通常会提供维护保养手册,操作人员需要按照手册的要求进行定期的检查和维护,保证设备的各项功能和安全装置的正常运行。

液压系统的维护尤为重要,包括液压油的更换、滤芯的清洁更换、密封件的检查更换等工作。

最后,液压翻板卸车机的标准还涉及到设备的安全防护措施,例如防护栏、安全限位开关、紧急停车装置等。

这些安全装置的设计和使用需要符合相关的标准要求,确保在设备运行过程中能够有效地保护操作人员的安全。

总的来说,液压翻板卸车机的标准涉及到设计制造、安装使用和维护等多个方面,需要严格遵守相关的国家或地区标准和规范,以确保设备在卸载货物过程中能够安全、高效地运行。

液压标准

一、采标情况:idt或IDT表示等同采用;eqv或MOD表示等效或修改采用;neq表示非等效采用。

二、国家标准GB/T 786.1-1993(2001*)液压气动图形符号eqv ISO 1219-1:1991GB/T 2346-2003 流体传动系统及元件公称压力系列ISO 2944:2000,MODGB/T 2347-1980(1997)液压泵及马达公称排量系列eqv ISO 3662:1976GB/T 2348-1993(2001*)液压气动系统及元件缸内径及活塞杆外径neq ISO 3320:1987GB/T 2349-1980(1997)液压气动系统及元件缸活塞行程系列eqv ISO 4393:1978GB/T 2350-1980(1997)液压气动系统及元件活塞杆螺纹型式和尺寸系列eqv ISO 4395:1978GB/T 2351-1993 液压气动系统用硬管外径和软管内径neq ISO 4397:1978GB/T 2352—2003 液压传动隔离式蓄能器压力和容积范围及特征量ISO 5596:1999,IDTGB/T 2353.1-1994 液压泵和马达安装法兰和轴伸的尺寸系列及标记neq ISO 3019-2:1986 第一部分:二孔和四孔法兰和轴伸GB/T 2353.2-1993(2001*)液压泵和马达安装法兰与轴伸的尺寸系列和标记(二)neq ISO 3019-3:1988 多边形法兰(包括圆形法兰)GB/T 2514-1993 四油口板式液压方向控制阀安装面eqv ISO 4401:1980GB/T 2877-1981 二通插装式液压阀安装连接尺寸GB/T 2878-1993 液压元件螺纹连接油口型式和尺寸neq ISO 6149:1980GB/T 2879-1986 液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差neq ISO 5597:1987GB/T 2880-1981 液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差GB/T 3452.1-1992 液压气动用O形橡胶密封圈尺寸系列及公差neq ISO 3601-1:1988GB/T 3452.2-1987 O形橡胶密封圈外观质量检验标准GB/T 3452.3-1988 液压气动用O形橡胶密封圈沟槽尺寸和设计计算准则neq ISO/DIS 3601-2GB/T 3766-2001 液压系统通用技术条件eqv ISO 4413: 1998GB/T 6577-1986 液压缸活塞用带支承环密封沟槽型式、尺寸和公差neq ISO 6547:1981GB/T 6578-1986 液压缸活塞杆用防尘圈沟槽型式、尺寸和公差neq ISO 6195:1986GB/T 7932-2003 气动系统通用技术条件ISO 4414:1998,IDTGB/T 7934-1987 二通插装式液压阀技术条件GB/T 7935-1987 液压元件通用技术条件neq NFPA T 310.3GB/T 7936-1987 液压泵、马达空载排量测定方法neq ISO/DP 8426 (1988版)GB/T 7937-2002 液压气动用管接头及其相关元件公称压力系列neq ISO 4399:1995GB/T 7938-1987 液压缸及气缸公称压力系列neq ISO 3322:1975GB/T 7939-1987 液压软管总成试验方法neq ISO 6605:1986GB/T 7940.1-2001 气动五气口气动方向控制阀第一部分:不带电气接头的安装面idt ISO 5599-1:1989GB/T 7940.2-2001 气动五气口气动方向控制阀第二部分:带电气接头的安装面idt ISO 5599-2:1990GB/T 7940.3-2001 气动五气口气动方向控制阀第三部分:功能识别编码体系idt ISO 5599-3:1990GB/T 8098-2003 液压传动带补偿的流量控制阀安装面ISO 6263:1997,MODGB/T 8099-1987 液压叠加阀安装面neq ISO 4401-1980GB/T 8100-1987 板式联接液压压力控制阀(不包括溢流阀)、顺序阀、neq ISO/DIS 5781(1987) 卸荷阀、节流阀和单向阀安装面GB/T 8101-2002 液压溢流阀安装面ISO 6264:1998,MODGB/T 8102-1987 缸内径8~25mm的单杆气缸安装尺寸neq ISO 6432:1985GB/T 8104-1987 流量控制阀试验方法neq ISO/DIS 6403(1988)GB/T 8105-1987 压力控制阀试验方法neq ISO/DIS 6403(1988)GB/T 8106-1987 方向控制阀试验方法neq ISO/DIS 6403(1988)GB/T 8107-1987 液压阀压差—流量特性试验方法neq ISO/DIS 4411(1986)GB/T 9065.1-1988 液压软管接头连接尺寸扩口式GB/T 9065.2-1988 液压软管接头连接尺寸卡套式GB/T 9065.3-1988 液压软管接头连接尺寸焊接式或快换式GB/T 9094-1988(1997)液压缸气缸安装尺寸和安装型式代号eqv ISO 6099:1985GB/T 9877.1-1988 旋转轴唇形密封圈结构尺寸系列第一部分内包骨架旋转轴唇形密封圈GB/T 9877.2-1988 旋转轴唇形密封圈结构尺寸系列第二部分外露骨架旋转轴唇形密封圈GB/T 9877.3-1988 旋转轴唇形密封圈结构尺寸系列第三部分装配式旋转轴唇形密封圈GB/T 14034-1993 24°非扩口液压管接头连接尺寸GB/T 14036-1993 液压缸活塞杆端带关节轴承耳环安装尺寸neq ISO 6982:1982GB/T 14038-1993(2001)气缸气口螺纹neq ISO 7180:1986GB/T 14039-2002 液压传动油液固体颗粒污染等级代号ISO 4406:1999,MODGB/T 14041.1-1993 液压滤芯结构完整性检验方法neq ISO 2942:1974GB/T 14041.2-1993 液压滤芯材料与液体相容性检验方法neq ISO 2943:1974GB/T 14041.3-1993(2001)液压滤芯抗破裂性检验方法neq ISO 2941:1974GB/T 14041.4-1993(2001)液压滤芯额定轴向载荷检验方法neq ISO 3723:1976GB/T 14042-1993(2001)液压缸活塞杆端柱销式耳环安装尺寸neq ISO 6981:1982GB/T 14043-1993 液压控制阀安装面标识代号eqv ISO 5783:1981GB/T 14513-1993(2001)气动元件流量特性的测定neq ISO/DIS 6358(1989)GB/T 14514.1-1993(2001)气动管接头试验方法neq JIS 8381-85GB/T 14514.2-1993(2001)气动快换接头试验方法neq ISO 6150:1988GB/T 15242.1-1994(2001)液压缸活塞和活塞杆动密封装置用同轴密封件尺寸系列和公差GB/T 15242.2-1994(2001)液压缸活塞和活塞杆动密封装置用支承环尺寸系列和公差GB/T 15242.3-1994(2001)液压缸活塞和活塞杆动密封装置用同轴密封neq ISO 7425-1:1988ISO 7425-2:1989 件安装沟槽尺寸和公差GB/T 15242.4-1994(2001)液压缸活塞活塞杆动密封装置用支承环安装沟槽尺寸和公差GB/T 15622-1995(2001)液压缸试验方法neq JIS B 8354-1985GB/T 15623.1-2003 液压传动电调制液压控制阀第1部分:ISO 10770-1:1998,MOD 四通方向流量控制阀试验方法GB/T 15623.2-2003 液压传动电调制液压控制阀第1部分:ISO 10770-2:1998,MOD 三通方向流量控制阀试验方法GB/T 17446-1998 流体传动系统及元件术语idt ISO 5598:1985GB/T 17483-1998 液压泵空气传声噪声级测定规范eqv ISO 4412-1:1991GB/T 17484-1998 液压油液取样容器净化方法的鉴定和控制idt ISO 3722:1976GB/T 17485-1998 液压泵、马达和整体传动装置参数定义和字母符号idt ISO 4391:1983GB/T 17486-1998 液压过滤器压降流量特性的评定idt ISO 3968:1981GB/T 17487-1998 四油口和五油口液压伺服阀安装面idt ISO 10372:1992GB/T 17488-1998 液压滤芯流动疲劳特性的验证idt ISO 3724:1976GB/T 17489-1998 液压颗粒污染分析从工作系统管路中提取液样idt ISO 4021:1992GB/T 17490-1998 液压控制阀油口、底板、控制装置和电磁铁的标识idt ISO 9461:1992GB/T 17491-1998 液压泵、马达和整体传动装置稳态性能的测定idt ISO 4409:1986GB/T 18853-2002 液压传动过滤器评定滤芯过滤性能的多次通过方法ISO 16889:1999,MODGB/T 18854-2002 液压传动液体自动颗粒计数器的校准ISO 11171:1999,MOD三、行业标准JB/T 2184-1977 液压元件型号编制方法JB/T 5120-2000 摆线转阀式全液压转向器JB/T 5919-1991(2001)曲轴连杆径向柱塞液压马达安装法兰与轴伸尺寸和标记(一) JB/T 5920.1-1991(2001)内曲线(向外作用)式低速大扭矩液压马达安装法兰和轴伸的尺寸系列第一部分 20~25MPa的轴转马达JB/T 5921-1991(2001)液压系统用冷却器基本参数JB/T 5922-1991 液压二通插装阀图形符号JB/T 5923-1997 气动气缸技术条件neq JIS B83771991JB/T 5924-1991参照NFPA/T2.6.1M-1974 液压元件压力容腔体的额定疲劳压力和额定静态压力验证方法JB/T 5963-1991 二通、三通、四通螺纹式插装阀阀孔尺寸JB/T 5967-1991(2001)气动元件及系统用空气介质质量等级JB/T 6375-1992(2001)气动阀用橡胶密封圈尺寸系列和公差JB/T 6376-1992(2001)气动阀用橡胶密封圈沟槽尺寸和公差JB/T 6377-1992(2001)气动气口连接螺纹型式和尺寸JB/T 6378-1992(2001)气动换向阀技术条件JB/T 6379-1992(2001)参照ISO 6431:1992 缸内径32~320mm的可拆式单杆气缸安装尺寸JB/T 6656-1993(2001)气缸用密封圈安装沟槽型式、尺寸和公差JB/T 6657-1993(2001)气缸用密封圈尺寸系列和公差JB/T 6658-1993(2001)气动用O形橡胶密封圈沟槽尺寸和公差JB/T 6659-1993(2001)气动用O形橡胶密封圈尺寸系列和公差JB/T 6660-1993(2001)气动用橡胶密封圈通用技术条件JB/T 7033-1993(2001)参照ISO 9110-1: 1990 液压测量技术通则JB/T 7034-1993 液压隔膜式蓄能器型式和尺寸JB/T 7035.1-1993 液压囊式蓄能器型式和尺寸 A型JB/T 7035.2-1993 液压囊式蓄能器型式和尺寸 AB型JB/T 7036-1993 液压隔离式蓄能器技术条件JB/T 7037-1993 液压隔离式蓄能器试验方法JB/T 7038-1993 液压隔离式蓄能器壳体技术条件JB/T 7039-1993 液压叶片泵技术条件JB/T 7040-1993 液压叶片泵试验方法JB/T 7041-1993 液压齿轮泵技术条件JB/T 7042-1993 液压齿轮泵试验方法JB/T 7043-1993 液压轴向柱塞泵技术条件JB/T 7044-1993 液压轴向柱塞泵试验方法JB/T 7046-1993(2001)参照NFPA/T3.4.7M-1975 液压蓄能器压力容腔体的额定疲劳压力和额定静态压力验证方法JB/T 7056-1993(2001)气动管接头通用技术条件JB/T 7057-1993(2001)调速式气动管接头技术条件JB/T 7058-1993(2001)快换式气动管接头技术条件JB/T 7373-1994(2001)齿轮齿条摆动气缸JB/T 7374-1994 气动空气过滤器技术条件JB/T 7375-1994 气动油雾器技术条件JB/T 7376-1994 气动空气减压阀技术条件JB/T 7377-1994(2001)缸内径32~250mm整体式单杆气缸安装尺寸eqv ISO 6430:1992JB/T 7857-1995(2001)液压阀污染敏感度评定方法JB/T 7858-1995(2001)液压元件清洁度评定方法及液压元件清洁度指标JB/T 7938-1999 液压泵站油箱公称容量系列JB/T 7939-1999 单活塞杆液压缸两腔面积比eqv ISO 7181:1991JB/T 8727-1998 液压软管总成JB/T 8728-1998 低速大扭矩液压马达JB/T 8729.1-1998 液压多路换向阀技术条件JB/T 8729.2-1998 液压多路换向阀试验方法JB/T 8884-1999**(JB/Z 347-89)气动元件产品型号编制方法JB/T 8885-1999**(ZBJ 22008-88)液压软管总成技术条件JB/T 9157-1999 液压气动用球涨式堵头安装尺寸JB/T 10205-2000 液压缸技术条件JB/T 10206-2000 摆线液压马达JB/T 10364-2002 液压单项阀JB/T 10365-2002 液压电磁换向阀JB/T 10366-2002 液压调速阀JB/T 10367-2002 液压减压阀JB/T 10368-2002 液压节流阀JB/T 10369-2002 液压手动及滚轮换向阀JB/T 10370-2002 液压顺序阀JB/T 10371-2002 液压卸荷溢流阀JB/T 10372-2002 液压压力继电器JB/T 10373-2002 液压电液动换向阀和液动换向阀JB/T 10374-2002 液压溢流阀液压气动标准目录GB/T 786.1-1993 液压气动图形符号GB/T 2346-1988 液压气动系统及元件公称压力系列GB/T 2347-1980 液压泵及马达公称排量系列GB/T 2348-1993 液压气动系统及元件缸内径及活塞杆外径GB/T 2349-1980 液压气动系统及元件缸活塞行程系列GB/T 2350-1980 液压气动系统及元件――活塞杆螺纹型式和尺寸系列GB/T 2351-1993 液压气动系统用硬管外径和软管内径GB/T 2352-1997 液压传动隔离式蓄能器压力和容积范围、特征量及标识GB/T 2353.1-1994 液压泵和马达安装法兰和轴伸的尺寸系列及标记第一部分:二孔和四孔法兰和轴伸GB/T 2353.2-1993 液压泵和马达安装法兰与轴伸的尺寸系列和标记(二)多边形法兰(包括圆形法兰)GB/T 2514-1993 四油口板式液压方向控制阀安装面GB/T 2877-1981 二通插装式液压阀安装连接尺寸GB/T 2878-1993 液压元件螺纹连接油口型式与尺寸GB/T 2879-1986 液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差GB/T 2880-1981 液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差GB/T 3452.1-1992 液压气动用O形橡胶密封圈尺寸系列及公差GB/T 3452.2-1987 O形橡胶密封圈外观质量检验标准GB/T 3452.3-1988 液压气动用O形橡胶密封圈沟槽尺寸和设计计算准则GB/T 3766-1983 液压系统通用技术条件GB/T 3867.1-1983 液压---隔离式蓄能器胶囊(A型)型式和尺寸GB/T 3868-1983 液压隔离式蓄能器胶囊技术条件GB/T 5860-1986 液压快换接头尺寸和要求GB/T 5861-1986 液压快换接头试验方法GB/T 6577-1986 液压缸活塞用带支承环密封沟槽型式、尺寸和公差GB/T 6578-1986 液压缸活塞杆用防尘圈沟槽型式、尺寸和公差GB/T 7932-1987 气动系统通用技术条件GB/T 7934-1987 二通插装式液压阀技术条件GB/T 7935-1987 液压元件通用技术条件GB/T 7936-1987 液压泵、马达空载排量测定方法GB/T 7937-1987 液压气动用管接头及其附件公称压力系列GB/T 7938-1987 液压缸及气缸公称压力系列GB/T 7939-1987 液压软管总成试验方法GB/T 7940-1987 五气口气动方向控制阀安装面GB/T 8098-1987 板式液压流量控制阀安装面GB/T 8099-1987 液压叠加阀安装面GB/T 8100-1987 板式联接液压压力控制阀(不包括溢流阀)、顺序阀、卸荷阀、节流阀和单向阀安装面GB/T 8101-1987 板式联接液压溢流阀安装面GB/T 8102-1987 缸内径8~25mm的单杆气缸安装尺寸GB/T 8104-1987 流量控制阀试验方法GB/T 8105-1987 压力控制阀试验方法GB/T 8106-1987 方向控制阀试验方法GB/T 8107-1987 液压阀压差-流量特性试验方法GB/T 8606-1988 快换接头螺纹连接尺寸及要求GB/T 9065.1-1988 液压软管接头连接尺寸扩口式GB/T 9065.2-1988 液压软管接头连接尺寸卡套式GB/T 9065.3-1988 液压软管接头连接尺寸焊接式或快换式GB/T 9094-1988 液压缸气缸安装尺寸和安装型式代号GB/T 14036-1993 液压缸活塞杆端带关节轴承耳环安装尺寸GB/T 14034-1993 24°非扩口液压管接头连接尺寸GB/T 14038-1993 气缸气口螺纹GB/T 14039-1993 液压系统工作介质固体颗粒污染等级代号GB/T 14041.1-1993 液压滤芯结构完整性试验方法GB/T 14041.2-1993 液压滤芯材料与液体相容性试验方法GB/T 14041.3-1993 液压滤芯抗破裂性试验方法GB/T 14041.4-1993 液压滤芯额定轴向载荷试验方法GB/T 14042-1993 液压缸活塞杆端销式耳环安装尺寸GB/T 14043-1993 液压控制阀安装面标识代号GB/T 14513-1993 气动元件流量特性的测定GB/T 14514.1-1993 气动管接头试验方法GB/T 14514.2-1993 气动快换接头试验方法GB/T 15242.1-1994 液压缸活塞和活塞杆动密封装置用同轴密封件尺寸系列和公差GB/T 15242.2-1994 液压缸活塞和活塞杆动密封装置用支承环尺寸系列和公差GB/T 15242.3-1994 液压缸活塞和活塞杆动密封装置用同轴密封件安装沟槽尺寸和公差GB/T 15242.4-1994 液压缸活塞活塞杆动密封装置用支承环安装沟槽尺寸和公差GB/T 15622-1995 液压缸试验方法GB/T 15623-1995 电液伺服阀试验方法GB/T 16898-1997 难燃液压液使用导则GB/T 17446-1998 液压传动系统和元件术语GB/T 17483-1998 液压泵空气传声噪声级测定规范GB/T 17484-1998 液压油液取样容器净化方法的鉴定和控制GB/T 17485-1998 液压泵、马达和整体传动装置参数定义和字母符号GB/T 17486-1998 液压过滤器压降流量特性的评定GB/T 17487-1998 四油口和五油口液压伺服阀安装面GB/T 17488-1998 液压滤芯流动疲劳特性的验证GB/T 17489-1998 液压颗粒污染分析从工作系统管路中提取液样GB/T 17490-1998 液压控制阀油口、底板、控制装置和电磁铁的标识GB/T 17491-1998 液压泵、马达和整体传动装置稳态性能的测定注:以下括号内的标准号为废止的标准号,但其文本内容仍有效,使用时采用新标准号。

制药装备

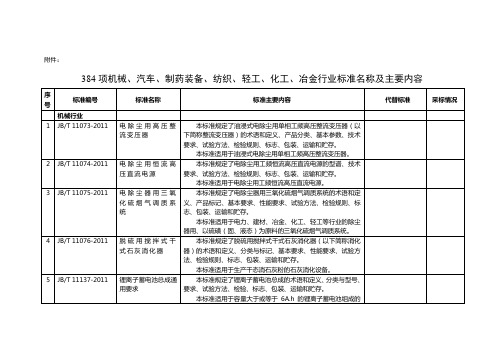

附件:384项机械、汽车、制药装备、纺织、轻工、化工、冶金行业标准名称及主要内容序号标准编号标准名称标准主要内容代替标准采标情况机械行业1JB/T 11073-2011 电除尘用高压整流变压器本标准规定了油浸式电除尘用单相工频高压整流变压器(以下简称整流变压器)的术语和定义、产品分类、基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于油浸式电除尘用单相工频高压整流变压器。

2JB/T 11074-2011 电除尘用恒流高压直流电源本标准规定了电除尘用工频恒流高压直流电源的型谱、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于电除尘用工频恒流高压直流电源。

3JB/T 11075-2011 电除尘器用三氧化硫烟气调质系统本标准规定了电除尘器用三氧化硫烟气调质系统的术语和定义、产品标记、基本要求、性能要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于电力、建材、冶金、化工、轻工等行业的除尘器用、以硫磺(固、液态)为原料的三氧化硫烟气调质系统。

4JB/T 11076-2011 脱硫用搅拌式干式石灰消化器本标准规定了脱硫用搅拌式干式石灰消化器(以下简称消化器)的术语和定义、分类与标记、基本要求、性能要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于生产干态消石灰粉的石灰消化设备。

5JB/T 11137-2011 锂离子蓄电池总成通用要求本标准规定了锂离子蓄电池总成的术语和定义、分类与型号、要求、试验方法、检验、标志、包装、运输和贮存。

本标准适用于容量大于或等于6A.h的锂离子蓄电池组成的序号标准编号标准名称标准主要内容代替标准采标情况系统。

6JB/T 11138-2011 锂离子蓄电池总成接口和通讯协议本标准规定了锂离子蓄电池总成的接口和协议、通讯协议、数据格式及充电设备与锂离子蓄电池总成的工作状态转换。

本标准也适用于组成锂离子蓄电池总成的锂离子蓄电池模块的接口和通讯协议。

包边液压机技术条件

008(GEN-2)包边液压机技术协议二〇〇八年五月四日包边液压机技术协议甲方:济南青年汽车有限公司乙方:济南青年汽车有限公司(甲方)委托乙方按照甲方提出的技术要求设计和制造200吨框架式包边液压机,经双方协商制订本技术协议。

一、名称、公称力、数量框架式包边液压机、 2000KN 、 3台二、设备的主要用途及工作条件本机是根据需要而设计的专用设备,主要适用于乘用车四门两盖的包边工艺。

压机允许的工作环境温度:10—40℃;供水压力:0.25MPa;空气压力:0.5—0.6MPa;入口水温≤30℃;出口水温:≤45℃;动力电采用380∨±10%/50Hz三相四线制,压力波动范围380V±10%,50Hz。

控制电采用220∨/50Hz,线圈电压24∨,环境湿度≤70%。

三、该设备的主要结构:采用整体框架式结构,主要构件如上横梁、立柱、下横梁、滑块、移动工作台均为钢板焊接结构。

所有焊接件均采用二氧化碳气体保护焊施焊,焊缝打磨平整、无焊渣和流疤、机身外观平整无明显凹凸现象。

大件焊接后经高温回火炉退火消除内应力,粗加工后经高温回火炉进行二次退火,以保证彻底消除残余应力,确保焊接件永不变形,精度保持性高。

滑块采用可拆卸斜楔式四角八面导轨导向。

上平台围栏周边封闭。

设有移动式工作台两个,左右移动。

四、执行标准JIS B 6403-1994 《单动簿板冲压液压机1级精度》GB/T5226.1-1996 《工业机械电气设备通用技术条件》JB/T3818-1999 《液压机技术条件》JB9967-1999 《液压机噪声限值》JB3915-1985 《液压机安全技术条件》GB/T3766-833 《液压系统通用技术条件》JB/T1829—1997 《锻压机械通用技术条件》JB/T8609—1997 《锻压机械焊接技术条件》GB17120—1997 《锻压机械安全技术条件》其它按照国家、企业相关标准执行。

液压设备规范元件检验标准

设备基础、地脚螺栓和垫板一般规定1、本章适用于液压、润滑和气动设备基础及地脚螺栓和垫板安装质量的验收。

2、设备安装前必须进行基础的检查验收,未经验收合格的基础,不得进行设备安装。

设备基础主控项目1、设备基础强度必须符合设计技术文件要求。

检查数量:全数检查。

检验方法:检查基础交接资料。

2、设备就位前,应按施工图并依据测量控制网绘制中心标板及标高基准点布置图,按布置图设置中心标板及标高基准点,并测量投点。

检查数量:全数检查。

检验方法:检查测量成果单,观察检查。

一般项目1、设备基础轴线位置、标高、尺寸和地脚螺栓位置应符合设计技术文件要求或现行国家标准《机械设备安装工程施工及验收通用规范》GB50231的规定。

检查数量:全数检查。

检验方法:检查复查记录。

2、设备基础表面和地脚螺栓预留孔中的油污、碎石、泥土、积水等均应清除干净;预埋地脚螺栓的螺纹和螺母应保护完好。

检查数量:全数检查。

检验方法:观察检查。

地脚螺栓主控项目地脚螺栓的规格和紧固必须符合设计技术文件要求。

检查数量:抽查20%,且不少与4个。

检验方法:检查质量合格证明文件,尺量,检查紧固记录,锤击螺母检查。

一般项目1、地脚螺栓上的油渍和污垢等应清除干净,螺纹部分应涂适量油脂。

检查数量:全数检查。

检验方法:现场观察检查。

2、预留孔地脚螺栓应安设垂直,任一部分离孔壁的距离应大于15mm,且不应碰孔底。

检查数量:全数检查。

检验方法:观察检查。

垫板一般项目1、设备垫板的设置应符合设计技术文件要求或现行国家标准《机械设备安装工程施工及验收通用规范》GB50231的规定。

检查数量:抽查20%。

检验方法:观察检查、尺量、塞尺检查、手锤轻击垫板。

2、研磨法方置垫板的混凝土基础的表面应凿平,垫板与混凝土表面的接触点应分布均匀。

检查数量:抽查20%。

检验方法:观察检查。

设备和材料进场一般规定1、本章适用于液压、润滑和气动设备工程安装设备和材料的进场验收。

2、设备搬运和吊装时,吊装点应在设备或包装箱的标识位置,应有保护措施,不应因搬运和吊装而造成设备损伤。

液压系统安装施工工艺设计标准

液压系统安装施工技术标准1 适用范围本工艺标准适用于与锻造设备配套的管道、泵站、运行控制及其附属设备的安装工程。

2施工准备2.1 技术准备2.1.1施工技术资料现场施工图、设备本体图、设备质量证明书及安装技术文件。

2.1.2液压系统主要结构规格《锻压设备安装工程施工及验收规范》GB50272《机械设备安装工程施工及验收通用规范》GB50231《工业金属管道工程施工及验收规范》GB50235《现场设备与工业管道焊接工程施工及验收规范》GB50236《液压机技术条件》JB3818《管道附件》JB/ZQ4515∽45186《管道附件》JB/ZQ4492∽4514《软管敷设规范》GB/ZQ4398《化工建设项目进口设备材料检验大纲》HG20234《工业金属管道工程质量检验评价标准》GB50184《化工设备安装工程质量检验评价标准》HG20236《工业安装工程质量检验评价统一标准》GB502522.13建设计划锻压设备配套液压系统安装施工方案。

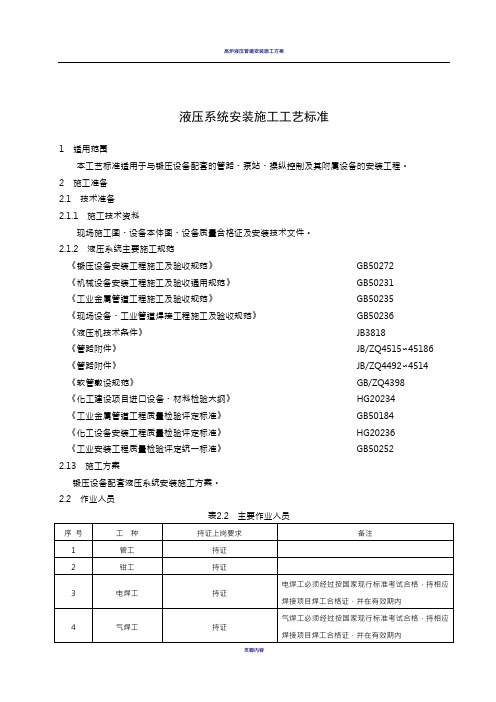

2.2 运营商表 2.2主要操作人员备注:工头、钳工等专业操作人员必须经过专业技术培训,考试合格,持有相关专业证书方可上岗。

2.3 设备和材料的验收和入库2.3.1设备验收锻造设备主要包括:辅助设备如高压泵、高低压蓄能器、缓冲器及灌装罐等设备。

设备进场时,施工、设计、施工、制造、监理等相关单位必须参与,并根据设备的名称、型号、规格、数量清单,对设备进行一一验收。

2.3.1.1 现场设备整体检查验收:1) 设备开箱机器设备出厂时包装完好。

设备整体开箱时应注意以下几点: A、设备开箱前应明确设备名称、型号、规格,并核对设备箱号及包装,以防万一惊人的。

B、设备开箱前应将设备吊装到安装地点附近,以减少开箱后的不便和不便。

C、开箱前应将顶板上的灰尘清理干净,以防开箱时灰尘和赃物散落到设备表面。

D、拆箱一般应从顶板开始,拆下顶板,再拆下箱板的其他部分;如果顶板不方便拆下,选择合适的部位拆下侧箱板,观察内部情况后再开箱。

GB-T 9139-2008 液压挖掘机 技术条件

土方 机械

监 视镜 和 后 视 镜 的 视 野

第2 部 分 : 性 能 准 则

GB/T 6572. 1 确 立 的 以 及 下 列 术 语 和 定 义 适 用 于 本 标 准 。

3. 1

挖掘机标准型 excavator

standard type

挖掘机标准型是指挖掘机制造商对外标称的装备在挖掘机上的标准工作装置、标准附属装置、标准 上下总成。

试验方法

土方机械

土方机械 土方机械

土方机 械

土 方机械 土方机械

司 机 座 椅 振 动 的 试 验 室 评 价CGB/T 8419-2007 , ISO 7096:2000 ,IDT)

基 本类 型 识 别 、 术 语 和 定 义 (ISO 6165 :2006 , IDT ) 测 定 重 心 位 置 的 方 法CGB/T 8499-1987 , idt ISO 5005: 1977) 司 机 的 操 纵装 置CGB/T 8595-2008 ,ISO 10968:2004 ,IDT)

本标准由中国机械工业联合会提出。

本标准由全国土方机械标准化技术委员会 ( SA C/ TC 334) 归 口 。 本标准负责起草单位:中国工程机械协会挖掘机械分会、天津工程机械研究院、三一重机有限公司、

贵州詹阳动力重工有限公司、徐州徐挖机械制造有限公司、湖南山河智能机械股份有限公司、江西南特

工程机械(集团〉有限公司、广西玉林玉柴工程机械有限责任公司、广西柳工机械股份有限公司、中国龙

轮胎式机器

制 动 系 统 的 性 能 要 求 和 试 验 方 法C GB/T 21152-2007 ,

ISO 3450:1996 ,IDT)

整 机 及 其 工 作 装 置 和 部 件 的 质 量 测 量 方 法C GB/T

液压机技术规格书

模具研配液压机技术规格书1、机器的规格、名称和数量:16000KN 模具研配液压机壹台2000KN 模具研配液压机贰台2、机器的主要用途:本机是根据客户要求设计、制造的模具研配液压机,主要用于汽车冲压模具的修配、研合、试压和精调等。

具有4个可移动工作台,工作台在开出位置能提升上模,机外提起装置承重重量大于50吨,并有低压微速下降功能、任意位置滑块锁紧装置等机构。

主机设有光电安全保护,确保上下模具修整和试模的可操作性和安全性达到最佳状态。

便于模具的研配和更换。

3、机器使用的环境条件(清洁的室内):3.1工作环境温度: 0ºC~ 40ºC;3.2冷却水:压力:0.25~0.3MPa,进水温度≤25℃,回水温度≤40℃;3.3管道空气压力:0.4~0.55MPa;3.4电源: 380V±10% AC,3相5线,50Hz±2%;3.5环境湿度:工作环境湿度:40%-90%。

4、机器的技术要求:序号项目单位数量数量1 数量台2 12 公称力KN 2000 160003 回程力KN 600 100004 液压垫力KN 600-60005 最大开口(最小开口400)mm 180020006 滑块行程mm 150016007 液压垫行程mm 400 4008 工作台有效尺寸,前后×左右mm 2500×4600 2500×46009 滑块底面有效尺寸,前后×左右mm 2500×4600 2500×4600序号项目单位数量数量10 液压垫有效尺寸,前后×左右mm 1710×3510根据实际情况尽可能最大1710×351011 移动工作台移动方式左右移左右移12 移动工作台高度mm 420 42013 移动工作台最大承载T 50 5014 移动工作台重复定位精度mm ±0.05 ±0.0515 工作台移动速度mm/s 40 4016 研配压机地面以上高度mm ≤≤17 上模重量(含垫板附件) T 50 5021 滑块快降速度mm/s ≥400 ≥40022 滑块慢降速度mm/s 15-3015-3023 微下降速度mm/s ≤0.5--2 ≤0.5--224 回程速度mm/s ≥350 ≥35025 慢速回程mm/s ≤10 ≤1026 液压垫上升速度mm/s 9027 液压垫退回速度mm/s 18028 微动行程(一次按压动作)mm ≤0.05 ≤0.0529 滑块重复定位精度mm ±0.05 ±0.055、技术标准:(设备标准均符合国家有关机械标准或用户可接受的国际机械标准)Q/12YJ4319-2003 专用液压机精度(特级)等同于日本JISB6403-1994 液压机特级精度JB3818-1999 液压机技术条件JB9967-1999 液压机噪声限值JB3915-85 液压机安全技术条件GB5226.1-2002 机械电气设备通用技术条件JB/GQ.F2013-86 液压机产品质量分等标准其余未列标准按照相关国家标准执行6. 设备的结构及功能简述6.1 本机床由主机、液压传动系统、润滑系统和电气控制系统组成。

液压系统制造、试验、检验规范

GB191-85

包装运输图示标志

GB7284-87

框架木箱标志

GBn193-83

包装通用技术条件

GB3323-82

铜焊缝射线照相质量等级的规定

Q/ZB4000.3-86

焊缝外部缺陷允许范围

GB985-88

低碳钢合金钢焊坡口基本形成

JB/JQ20502-88

液压元件内部清洁度检测方法

第一部分:颗粒计数法(试行)

折边等公差要求;

1.2.1. 长度尺寸公差按表 1-1 实施 切削弯曲长度尺寸公差

表 1-6

0.5

3

6 30 120 400 1000 2000 4000

|

|

|

|

|

|

|

|

|

3

6 30 120 400 1000 2000 4000 8000

切削 ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2

1.1.5. 系统中所有元件必须按元件制造厂的规定应用和进行操作。 1.1.6. 所有装在系统上的橡胶密封件,包括外购液压元件上已装上的橡胶密

封件,都必须在有效使用期内。

1.1.7. 所有加工零件在装配前必须清除毛刺,并进行仔细清洗。 1.2. 一般要求

当生产图纸上未注明的切削加工、板材、管道、型钢的下料;板材的弯曲、

±10′ 0.0029 ±15′ 0.0044

注:垂直度与斜度的公差必须小于长度尺寸公差。

±5′ 0.0015 ±10′ 0.0029

1.3. 焊接要求

焊接件应符合焊接件通用技术要求 JB/ZQ4000.3-86 的有关规定。

1.3.1. 焊接长度公差分 B、C、D3 级,见表 1-4

JB-T8494-1996金属打包液压机技术条件.pdf.pdf

J62JB/T8494-96 金属打包液压机技术条件1996-11-07 发布1997-01-01 实施中华人民共和国机械工业部发布JB/T8494-96前言本标准是根据机床工具行业1992年度标准审查会提出的“原ZB J62 013—87《金属打包液压机精度》应废止,相应的技术要求应纳入产品的技术条件”的意见而制订的。

本标准以JB 3818—84《液压机技术条件》为依据,结合金属打包液压机的使用要求,标准中的“技术要求、试验方法与检验规则、包装、储运”等都进行了详细的规定,保证了金属打包液压机的各生产厂家的产品性能指标、技术要求的一致性。

本标准从生效之日起,废止ZB J62 013—87《金属打包液压机精度》。

本标准自1997年1月1日起实施。

本标准由机械工业部济南铸造锻压机械研究所提出并归口。

本标准负责起草单位:宜昌机床股份有限公司。

本标准主要起草人:范新华、屈长贞、柳建国、黄槐庭。

I11 范围本标准规定了金属打包液压机的技术要求,检验规则和试验方法、包装、储运及标志。

本标准适用于金属打包液压机(以下简称打包机)。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 191—90 包装储运图示标志 GB 3766—83 液压系统 通用技术条件 GB 4223—84 回炉碳素钢分类及技术条件 GB/T 5226.1—1996 工业机械电气设备 第一部分:通用技术条件GB 7935—87 液压元件 通用技术条件 GB/T 13306—91 标牌GB/T 13384—92 机电产品包装通用技术条件 JB 3240—83 锻压机械 操作指示形象化符号 JB 3623—84 锻压机械 噪声测量方法 JB 3818—84 液压机 技术条件 JB 3915—85 液压机 安全技术条件 ZB J50 011—89 机床涂漆 技术条件 ZB J50 013—89 机床防锈 技术条件 ZB J50 014—89 机床包装 技术条件 ZB J62 001—86 锻压机械液压系统清洁度 ZB J62 006—87 锻压机械噪声限值 ZB J62 025—89 锻压机械焊接 技术条件3 技术要求3. 1 打包机的型式与基本参数应符合按规定程序批准的图样及技术文件的规定。

液压系统安装施工工艺标准

液压系统安装施工工艺标准1 适用范围本工艺标准适用于与锻压设备配套的管路、泵站、操纵控制及其附属设备的安装工程。

2 施工准备2.1 技术准备2.1.1 施工技术资料现场施工图、设备本体图、设备质量合格证及安装技术文件。

2.1.2 液压系统主要施工规范《锻压设备安装工程施工及验收规范》GB50272《机械设备安装工程施工及验收通用规范》GB50231《工业金属管道工程施工及验收规范》GB50235《现场设备、工业管道焊接工程施工及验收规范》GB50236《液压机技术条件》JB3818《管路附件》JB/ZQ4515∽45186《管路附件》JB/ZQ4492∽4514《软管敷设规范》GB/ZQ4398《化工建设项目进口设备、材料检验大纲》HG20234《工业金属管道工程质量检验评定标准》GB50184《化工设备安装工程质量检验评定标准》HG20236《工业安装工程质量检验评定统一标准》GB502522.13 施工方案锻压设备配套液压系统安装施工方案。

2.2 作业人员表2.2 主要作业人员备注: 管工、钳工等其他专业作业人员,必须经过专业技术培训,并考试合格,持有相关专业证上岗。

2.3 设备、材料的验收及保管2.3.1 设备的检查验收锻压设备液压系统设备主要有:高压泵等辅助设备、高低压蓄能器、缓冲器和充液罐等设备。

设备进场时,须建设、设计、施工、制造、监理等有关单位参加,并按设备的名称、型号、规格、数量清单逐一检查验收。

2.3.1.1 整体到场设备的检查验收:1)设备开箱机械设备从制造厂出厂时,都经过良好的包装。

对于整体到场设备的开箱应注意以下几点:A.设备开箱前,应查明设备的名称、型号和规格,检查设备的箱号及包装情况,防止错开。

B.设备开箱前,应将设备吊运到安装地点附近,以减少开箱后的不搬运和不方便。

C.开箱前,应将顶板的尘土扫除干净,以防开箱时,尘土、赃物散落在设备表面。

D.开箱一般应从顶板开始,拆除顶板查明情况后再行拆除其它部位箱板;如顶板不便拆除,可选择适当部位拆除侧箱板,观察内部情况后再开箱。

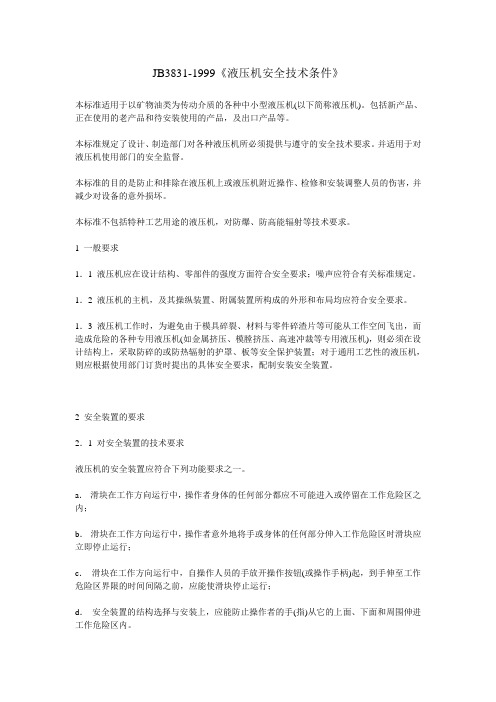

JB3831-1999液压机安全技术条件

JB3831-1999《液压机安全技术条件》本标准适用于以矿物油类为传动介质的各种中小型液压机(以下简称液压机)。

包括新产品、正在使用的老产品和待安装使用的产品,及出口产品等。

本标准规定了设计、制造部门对各种液压机所必须提供与遵守的安全技术要求。

并适用于对液压机使用部门的安全监督。

本标准的目的是防止和排除在液压机上或液压机附近操作、检修和安装调整人员的伤害,并减少对设备的意外损坏。

本标准不包括特种工艺用途的液压机,对防爆、防高能辐射等技术要求。

1 一般要求1.1 液压机应在设计结构、零部件的强度方面符合安全要求;噪声应符合有关标准规定。

1.2 液压机的主机,及其操纵装置、附属装置所构成的外形和布局均应符合安全要求。

1.3 液压机工作时,为避免由于模具碎裂、材料与零件碎渣片等可能从工作空间飞出,而造成危险的各种专用液压机(如金属挤压、模膛挤压、高速冲裁等专用液压机),则必须在设计结构上,采取防碎的或防热辐射的护罩、板等安全保护装置;对于通用工艺性的液压机,则应根据使用部门订货时提出的具体安全要求,配制安装安全装置。

2 安全装置的要求2.1 对安全装置的技术要求液压机的安全装置应符合下列功能要求之一。

a.滑块在工作方向运行中,操作者身体的任何部分都应不可能进入或停留在工作危险区之内;b.滑块在工作方向运行中,操作者意外地将手或身体的任何部分伸入工作危险区时滑块应立即停止运行;c.滑块在工作方向运行中,自操作人员的手放开操作按钮(或操作手柄)起,到手伸至工作危险区界限的时间间隔之前,应能使滑块停止运行;d.安全装置的结构选择与安装上,应能防止操作者的手(指)从它的上面、下面和周围伸进工作危险区内。

2.2 装有行程转换开关,操作规范的转换开关和操作工位的转换开关的液压机,当其转换开关处在任何位置时,除寸动工作规范外,其他动作规范都须具有上列功能要求之一。

2.3 安全装置的类别安全装置分为安全保护装置与安全保护控制装置。

机床制造与验收所参照的标准及技术规范

机床制造与验收所参照的标准及技术规范GB/T9061-1998:《金属切削机床通用技术条件》。

GB/T17421.1-1998:《机床检验通则》。

GB/T5226.1-1996:《工业机械电气设备通用技术条件》。

GB10931-89:《数控机床位置精度评定方法》。

GB/T16462-1996:《数控卧式车床精度检验》。

(等同于ISO 230/2-1997)JB/T4368.3-1996:《数控卧式车床技术条件》。

JB/T8771.4-1998:《线性和回转轴线的定位精度和重复定位精度检验》。

GB/T 17421.2-2000 数控轴线的定位精度和重复定位精度的确定(等同于国际ISO230-2:1997)1. 范围本标准规定了通过直接测量机床的单独轴线来检验和评定数控机床的定位精度和重复定位精度的方法。

这种方法对直线运动和回转运动同样适用。

本标准适用机床的型式检验,验收检验,比较检验,定期检验,也可用于机床的补偿调整检验。

本标准不适用于需同时检验几个轴线的机床。

2. 定义和符号本标准采用以下定义和符号:2.1. 轴线行程在数字控制下运动部件沿轴线移动的最大直线行程或绕轴线回转的最大行程。

2.2. 测量行程用于采集数据的部分轴线行程。

选择测量行程时应保证可以双向趋近第一个和最后一个目标位置。

2.3. 目标位置(i = 1 至m)运动部件编程要达到的位置。

下标i表示沿轴线或绕轴线选择的目标位置中的特定位置。

2.4. 实际位置Pij(i = 1 至mj = 1 至n)运行部件第j次向第i个目标位置趋近时实际测得的到达位置。

2.5. 位置偏差Xij运动部件到达的实际位置减去目标位置之差。

Xij =Pij -Pi2.6. 单向以相同的方向沿轴线或绕轴线趋近目标位置的一系列测量。

符号↑表示从正方向趋近所得的参数;符号↓表示从负方向趋近所得的参数。

2.7. 双向从两个方向沿线轴线或绕轴线趋近某目标位置的一系列测量所测得的参数。

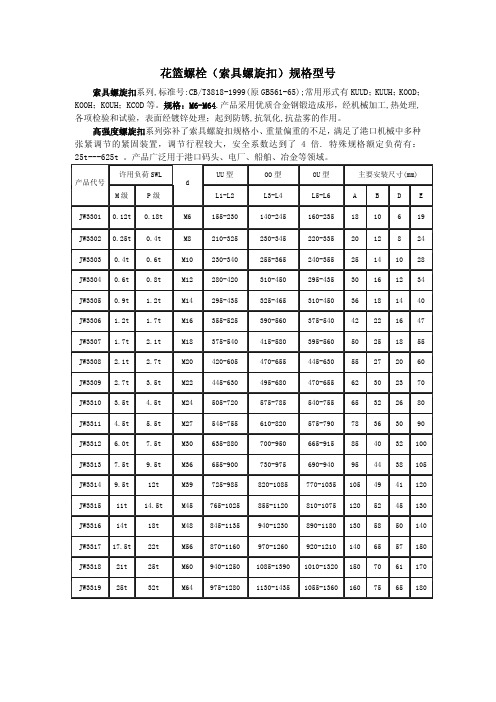

CB/T3818-1999标准

花篮螺栓(索具螺旋扣)规格型号索具螺旋扣系列,标准号:CB/T3818-1999(原GB561-65);常用形式有KUUD;KUUH;KOOD;KOOH;KOUH;KCOD等。

规格:M6-M64.产品采用优质合金钢锻造成形,经机械加工,热处理,各项检验和试验,表面经镀锌处理;起到防锈,抗氧化,抗盐雾的作用。

高强度螺旋扣系列弥补了索具螺旋扣规格小、重量偏重的不足,满足了港口机械中多种张紧调节的紧固装置,调节行程较大,安全系数达到了4倍. 特殊规格额定负荷有:25t---625t 。

产品广泛用于港口码头、电厂、船舶、冶金等领域。

许用负荷SWL UU型 OO型 OU型 主要安装尺寸(mm)产品代号M级 P级 dL1-L2 L3-L4 L5-L6 A B D EJW3301 0.12t 0.18t M6 155-230 140-245 160-235 18 10 6 19 JW3302 0.25t 0.4t M8 210-325 230-345 220-335 20 12 8 24 JW3303 0.4t 0.6t M10 230-340 255-365 240-355 25 14 10 28 JW3304 0.6t 0.8t M12 280-420 310-450 295-435 30 16 12 34 JW3305 0.9t 1.2t M14 295-435 325-465 310-450 36 18 14 40 JW3306 1.2t 1.7t M16 355-525 390-560 375-540 42 22 16 47 JW3307 1.7t 2.1t M18 375-540 415-580 395-560 50 25 18 55 JW3308 2.1t 2.7t M20 420-605 470-655 445-630 55 27 20 60 JW3309 2.7t 3.5t M22 445-630 495-680 470-655 62 30 23 70 JW3310 3.5t 4.5t M24 505-720 575-785 540-755 65 32 26 80 JW3311 4.5t 5.5t M27 545-755 610-820 575-790 78 36 30 90 JW3312 6.0t 7.5t M30 635-880 700-950 665-915 85 40 32 100 JW3313 7.5t 9.5t M36 655-900 730-975 690-940 95 44 38 105 JW3314 9.5t 12t M39 725-985 820-1085 770-1035 105 49 41 120 JW3315 11t 14.5t M45 765-1025 855-1120 810-1075 120 52 45 130 JW3316 14t 18t M48 845-1135 940-1230 890-1180 130 58 50 140 JW3317 17.5t 22t M56 870-1160 970-1260 920-1210 140 65 57 150 JW3318 21t 25t M60 940-1250 1085-1390 1010-1320150 70 61 170 JW3319 25t 32t M64 975-1280 1130-1435 1055-1360160 75 65 180索具螺旋扣系列,标准号:CB/T3818-1999(原GB561-65);常用形式有KUUD;KUUH;KOOD;KOOH;KOUH;KCOD 等。

JBT液压缸技术条件

液压缸技术条件 (GJB/T10205-2000)前言本标准修改采用《JB/T10205-2000 液压缸技术条件》本标准归口单位:本标准起草单位:本标准主要起草人:本标准批准人:液压缸技术条件1 范围本标准规定了单、双作用液压缸技术条件。

本标准适用于以液压油或性能相当的其它矿物油为工作介质的双作用或单作用液压缸。

2规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2346—1988 液压气动系统及元件公称压力系列GB/T 2348—1993 液压气动系统及元件缸内径及活塞杆外径GB/T 2350—1980 液压气动系统及元件—活塞杆螺纹型式和尺寸系列GB/T 2828—1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2878—1993 液压元件螺纹连接油口型式和尺寸GB/T 2879—1986 液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差GB/T 2880—1981 液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差GB/T 6577—1986 液压缸活塞用带支承环密封沟槽型式、尺寸和公差GB/T 6578—1986 液压缸活塞杆用防尘圈沟槽型式、尺寸和公差GB/T 7935—1987 液压元件通用技术条件GB/T 15622—1995 液压缸试验方法GB/T 17446—1998 流体传动系统及元件术语JB/T 7858—1995 液压元件清洁度评定方法及液压元件清洁度指标3 定义GB/T 17446 中所列定义及下列定义适用于本标准。

公称压力液压缸工作压力的名义值。

即在规定条件下连续运行,并能保证设计寿命的工作压力。

最低起动压力使液压缸起动的最低压力。

理论出力作用在活塞或柱塞有效面积上的力,即油液压力和活塞或柱塞有效面积的乘积。

实际出力液压缸实际输出的推(或拉)力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

JBT3818-99 《液压机技术条件》标准液压机技术条件本标准适用于以矿物油类为传动介质、用泵单独传动的各种 ( 系列 ) 种小型液压机 ( 以下简称液压机 ) 。

1 一般要求1 . 1 图样及技术文件液压机的图样及技术文件的技术要求,应符合有关现行标准的规定,并应按照规定程序经过批准后方可用于生产。

1 . 1 . 1 设计应布局合理,造型美观,使用性能安全可靠,操纵灵敏轻便,手操纵力不大于 49N(5kgf)脚踏力不大于 78 . 4N(8kgf) 。

1 . 1 .2 重要的导轨付及立柱、活 ( 柱 ) 塞等应采取耐磨措施。

滑块导轨工作而 ( 或锒条面 ) 与机身寻轨工作面应保持必要的硬度差。

1 . 1.3 重量超过 15kg 的零部件、元件或装备等均须便于吊运和安装,必要时应设有起吊孔或起吊钩 ( 环 ) 。

1 . 1 . 4 整体或部分包装的液压机及其零部件,应符合运输和装载的现行标准和有关规定。

1 . 1 . 5 分装的零部件,应有相关的安装识别标记,其中板式或管式阀等安装时须有正确的定向措施;其中管路和液压元件的通道口应有防尘措施。

1 .2 型式及参数液压机的型式、基本参数与尺寸,应按照现行标准的规定或按指导性技术文件的推荐优先选用。

如无标准则应按照规定程序批准的图样及技术文件制造。

1 . 3 精度及刚度液压机应具有足够的精度和刚度,并应符合现行标准和有关规定。

1 . 4 配套要求1 . 4 . 1 出厂的液压机,应备有必须的附件及备用易损件。

特殊附件由用户与制造厂商定,随机供应或单独订货。

1 . 4 .2 液压机的外购配套件 ( 包括液压、电气、气动元件和密封件等 ) 及外协件应符合有关现行标准并取得其合格证,且须安装在液压机上进行运转试验。

1 . 5 其他1 . 5 . 1 液压机的液压、气动、润滑、冷却等系统和有关零部件,均不应漏油、漏水、漏气,并不得互相混入。

1 . 5 .2 液压机上的标牌和操纵、指示、润滑、安全等标牌及标志,均应符合有关现行标准和规定,并能保持长久清晰。

2 安全防护液压机应符合有关现行安全技术标准和工业卫生规定。

不论是结构、元件、液压系统的设计和其选择、应用、配置、调节、控制等,均须首先考虑在各种使用和维修情况下能保证人身的最大安全,并使设备在万—发生事故时损失最小,如压力和流量控制元件的结构,须能避免因调整而超出其安全操作范围。

2 . 1 根据需要,在模具空间前后设置人身安全保护装置,如防护罩或光电保护等。

2 . 2 外露的联轴器应有防护罩。

2 .3 可能自动松脱的零件,应有可靠的防松装置。

2 . 4 单向旋转的电动机,应在明显部位标出旋转方向的箭头。

2 . 5 不能在地面上操作的,应设有通向操纵台的阶梯、通廊和桥架等装置。

2 . 6 操纵台上应有防滑的脚踏板和栏杆,脚踏板的防护边沿不低于40mm ,栏杆不低于 800mm 。

2 . 7 所有液压元件的选用,均不得超过该元件上之技术规范。

2 . 8 液压系统中有关影响安全的组成部分,须设有超负荷安全保护装置 ( 如安全阀等 ) 。

2 . 9 液压系统之设计与调整须使其冲击压力不大于额定压力的 1.25 倍,冲击压力和压力损失,均不得影响正常工作甚至引起危险。

2.10 液压回路须能在液压执行元件的起动、停止、空运转、调整和液压故障等工况下,防止产生失控运动与不正常的动作顺序,特别是垂直运动;当单独用压力顺序控制或时间顺序控制将会因顺序失灵而可能危及人身安全或损坏设备时,须采用位置的顺序控制。

2.11 使用蓄能器的液压系统,须设有释放或切断蓄能器中液体压力的装置。

在液压机关闭时,须能使其中液压自动泄放,或能使其可靠地与液压系统截断。

属气体蓄能器者,则须充以氮气或其它惰性气体,并须远离热源和垂直安装紧固。

2.12 液压机的噪声声功率级和声压级应按 JB 3623—84 《锻压机械噪声测量方法》的规定测定,其值不得超过有关标准的规定。

3 铸、锻、焊件质量3 . 1 铸铁件、铸钢件、锻件、焊接件和有色金属铸件等,均应符合有关现行标准。

对不影响使用和外观的的缺陷,在保证质量的前提下,可按照规定程序批准的有关规定进行修补 ( 但在导轨的土作面上不允许塞补和焊补 ) 。

3 . 2 加工后同一导轨的滑动工作面,其硬度应较均匀,其硬度差不得大于表 1 的规定。

表一导轨长 mm 硬度差≤ 2000 25HB>2000 35HB3.3 重要的铸、锻、焊件 ( 如机身、上横梁、滑块、工作台、工作台板、液压缸类受压容器、导轨、镶条等 ) 应进行消除内应力处理。

4 加工质量4 .1 加工零件的质量应符合设计图样、工艺和有关现行标准的规定。

无要求的锐棱尖角应修钝或倒棱。

4 . 2 加工表面不应有锈蚀、毛刺、磕碰、划伤和其他缺陷。

4 . 3 图样上未注明公差要求的切削加工尺寸,其偏差应符合现行标准 GBl804 一 79 《公差与配合未注公差尺寸的极限偏差》数值表第14 级规定。

未注明精度等级的普通螺纹 (0 ~ 300mm) ,应按GBl97-81 《普通螺纹公差与配合》外螺纹 8 h 级精度制造、内螺纹7 H 级精度制造 ( 均包括粗、细牙螺纹 ) 。

4 . 4 导轨、镶条的工作表面最后采用刮研法加工的,其刮研点应均匀,不应留有切削痕迹。

用配合面 ( 或研具 ) 作涂色法检验,在 300 平方米面积内平均计算 ( 不足300 平方米者,按实际面积作平均计算 ) ,每 25mm × 25mm 面积内的接触点数应符合表 2 的规定。

表二导轨、镶条宽度 B mm 接触点少B250 ≤ 3 . 92 ( 《 40) ≤ 2 . 94 ( ≤ 30) ≤ 2 . 45 ( ≤ 25)6 . 3 .7 低压控制系统的控制压力应稳定可靠,符合现行标准和设计要求。

6 . 3 . 8 设有蓄能器者,其工作压力和容量应符合现行标准和设计要求。

7 电气设备质量应符合现行标准 JD 2738—80 《机床电气设备技术条件第一部分普通机床电力传动及控制》的规定。

8 外观质量8 . 1 液压机的外表面,不应有图样上未规定的凸起、凹陷、祖糙不平和其他损伤。

8 . 2 零、部件结合面的边缘应整齐匀称,不应有明显的错位。

门、盖与结合面不应有明显的缝隙。

8 . 3 外露的焊缝应修整平直、均匀。

8 . 4 液压管路、润滑管路和电气线路等沿液压机外廓安装时,应排列整齐,并不得与相对运动的零、部件接触。

8 . 5 沉头螺钉不应突出于零件表面,其头部与沉孔之间不应有明显的偏心。

固定销应略突出于零件表面。

螺栓尾端应突出于螺母,但突出部分不应过长和参差不齐。

8 . 6 涂漆要求应符合现行标准 JB 2855—80 《机床涂漆技术条件》的规定。

8 . 7 标牌、商标等应固定在液压机的明显位置。

各种标牌的固定位置应正确牢固。

平直整齐,并应清晰耐久。

允许采用艺术形式的厂标或在液压机上镶、铸出清晰的汉字厂名。

9 检验规则与试验方法9 . 1 检验规则9 . 1 . 1 检验试验类别:分为出厂试验、定期试验和型式试验三种。

9 . 1 . 2 每台液压机均应在制造厂进行出厂试验,并经检验部门检验合格后方准出厂。

在特殊情况下,经用户同意也可到用户去进行试验。

9 . 1 . 3 制造厂对批量生产的液压机必须按批量的 15 % ( 但每批不得少于 1 台 ) 进行定期试验。

9 . 1 . 4 新产品试制和者产品的结构、工艺、材料做重大改进时,第一台样机须进行型式试验,并应做好型式试验结果的记录。

9 . 2 试验方法液压机的试验项目和方法应符合表 4 的规定。

9 . 2 . 1 性能试验应在空运转试验和负荷运转试验过程中结合进行,按产品制造与验收技术条件中的专门试验规范进行试验,一般性能试验内容如下:a .起动、停止试验:连续进行,不少于3 次,动作应灵敏、可靠;b ,滑块的运转试验:连续进行,不少于3 次,动作应平稳、可靠;c .滑块行程的调整试验:按最大行程长度进行调整,动作应平稳、可靠,并符合附录 A 的有关规定;d .滑块行程限位器试验:一般可结合滑块行程调整试验进行,动作应准确、可靠;e. 滑块行程速度调整试验:按最大空行程速度进行调整,动作应准确、可靠 ( 不包括减速动作区域 ) ,并符合附录 A 的有关规定 ;f. 压力调整试验:按规定从低压到高压分级调试,每个压力级的压力试验均应平稳可靠; g .保压与补压试验:按额定压力进行保压试验,应符合表 3 的规定。

补压试验应灵敏可靠, h .附属装置试验:装有坯料 ( 粉料 ) 送进装置、制品送出装置、移动工作台、机械手、计数器以及其他附属装置的动作试验,均应协调、准确、可靠;i .安全装置试验:装有紧急停止和紧急回程,意外电压恢复时防止电力驱动装置的自行接通、警铃 ( 或蜂鸣器 ) 警告灯、以及光电保护装置等的动作试验,均应安全、可靠;l 安全阀试验:结合超负荷试验进行,动作试验不少于 3 次,应灵敏可靠,并符合第 6 . 3 . 6 款 a 的规定。

9 . 2 . 2 空运转试验液压机在空负荷状态下进行运转试验,并对其所需电力、温度变化、噪声等项目进行检测。

9 . 2 . 2 . 1 连续空运转试验的时间一般应不少于 4 小时,其中驱动滑块作全行程连续往复运转时间一般应不少于 2 小时,其余时间( 包括有关性能试验所用时间 ) 可作单次全行程运转试验。

无连续运转要求的,只作单次全行程运转试验 ( 包括有关性能所用时间 ) 。

成批生产的定型产品,一般只作空负荷状态下能够进行的各有关性能的出厂试验,但允许定期按 4 小时空运转试验。

9. 2 . 2 . 2 在空运转时间内测量下列零部件部位的温升和最高温度,应符合下列规定。

成批生产的定型产品一般可不测量,但允许抽验。

a .滑动轴承的温升不应超过 35 ℃,最高温度不应超过 70 ℃;b .滚动轴承的温升不应超过 40 ℃,最高温度不应超过 75 ℃;c .滑块镶条与导轨的温升不应超过 15 ℃,最高温度不应超过 50 ℃;d .油箱内油温 ( 或液压泵入口的油温 ) 不应超过 60 ℃。

9 . 2 . 2 . 3 在空运转时间内测量主电机功率。

9 . 2 , 2 . 4 在空运转时间内检查全部高、低压液压系统、润滑系统、冷却系统、空气压系统的管路、接头、法兰及其他连接接缝处,均应密封良好,无油、水、气的外渗漏及互相混入等情况。

9 . 2 . 2 . 5 液压机的噪声声功率级、声压级应按 JB 3623—84的规定进行测量。

9 . 2. 3 负荷运转试验负荷运转试验应在空运转试验合格后进行。

并对其公称压力、所需电力、温度变化、噪声等项目进行检测。