薄壁回转体工件的常见加工方法

薄壁类不锈钢回转体打磨工艺设计

XZSH^TechnotogyandMan^_______________________________________________ 2049年第7期薄壁类不锈钢回转体打磨工艺设计**国家科技重大专项"高档数控机床与基础制造装备"(2017ZX04005001);航天先进技术联合研究中心技术创新项目(USCAST2015-20)许腾云张秋华王力苏达(上海航天设备制造总厂有限公司,上海200245)摘 要:针对薄壁类不锈钢回转体工件,研究对其表面进行打磨抛光的工艺方法。

根据该类工件的结构与尺寸分析了加工工艺流程,并设计了工件通用夹具,以及应用了不同类型的打磨头组合。

同时通过 规划路径调整机器人位姿,并利用浮动装置进行自适应补偿。

最后通过工艺实验验证了该打磨工艺方法的有效性,实现表面抛光纹理的一致性和亚光效果。

关键词:薄壁件;不锈钢;打磨工艺中图分类号:TP249 文献标识码:ADOI : 10.19287/j. cnki ・ 1005-2402.2019.07・ 014Grin d ing process design of thin-walled stain less steel rotary bodyXU Tengyun, ZHANG Qiuhua, WANG Li, SU Da(Shanghai Aerospace Equipment Manufacturer Limited Company , Shanghai 200245, CHN )Abstract : In this paper , we studied a method of polishing the surface of the thin-walled stainless steel revolvingparts. According to the structure and size of this king of parts , the grinding process is analyzed , and thegeneral fixture of the workpiece is designed , and the combination of different types of grinding tools is used. Adjust the position and posture of the robot through the path of planning and compensate the posi tion by floating device ・ The effectiveness of the grinding method is verified by the process experiment ・ The consistency of the surface polishing texture and matt effect are realized.Keywords : thin-walled parts ; stainless steel ; grinding process“木石而至青铜黑铁时代,非磨无以成器”,磨削 技术受到各行各业的日益重视,得到迅速发展。

薄壁零件的加工方法

薄壁零件的加工方法作者:顾娟来源:《读写算》2011年第57期摘要:薄壁零件在工业部门得到了广泛的应用,但其刚性弱,加工中变形难以控制,通过传统的切削加工方法的改进以及数控补偿切削加工、高速切削加工和振动切削加工的应用,都能够很好的打到较好的加工精度要求。

关键词:薄壁零件传统切削加工数控补偿切削高速切削薄壁零件的特点薄零壁件具有质量轻、节约材料、结构紧凑等特点,在航空、汽车、机械等个工业部门得到了广泛的应用。

但薄壁零件其刚性差、强度弱,在加工中变形难以控制,同时还会产生切削振动,使零件的机械加工质量难以保证。

二、防变形装夹技术和装夹适当的装夹零件装夹可分成定位和夹紧。

定位使零件处于稳定状态,对平面来说应采3点定位。

在定位点一般要承受一定的夹紧力,并应具有一定的强度和刚性。

从定位稳定性与定位精度看,接触面是越小越好;而从夹紧力功能来看,接触面需要越大越好,可以用最小的单位面积压力来获得最大的摩擦力。

在精密加工中,是由夹紧机构和夹紧力大小的确定,都是以小的切削力为前提。

因此要仔细的分析零件的定位与夹紧机构,以及刀具对零件的施力情况,预算引起变形力的部位大小和作用方向。

如果径向上不受力是薄壁环形工件的最好加工状态。

在薄壁套筒件的加工中,夹紧点和变形量的关系,根据西德福尔卡特国际夹具技术公司关于夹紧点和变形量的测试表明;在同一夹紧条件下,如以3点夹紧的零件变形量为1,则均匀6点夹紧产生的变形量仅为3 点的1/16。

而12点的夹紧变形量几乎为0,可见均匀多点夹紧会大大减小零件的夹紧变形,即增加卡爪与零件的接触面积是减小夹紧变形量的重要方法。

这也是软爪卡盘和开缝套筒常用于薄壁套筒件加工的原因。

三、加工工艺的要求1、粗加工、精加工分开对于薄壁类零件,应该将各加工阶段分开进行。

粗、精加工分开,可以避免粗加工引起的夹紧力的弹性变形和切削热变形,消除由粗加工所造成的内应力、切削力、切削热、夹紧力对加工精度的影响,保持零件的精度。

双刀切削在回转体薄壁绝缘零件加工中的应用

0 . 0 2 )l n m,注 意 两 边 车 刀 吃 刀 应 保 持 一 致 (约

0 . 5 mm) ,如 图 2 a所 示 。③ 采用 螺 纹 背 帽夹 紧形 式 ,

精 车 内孑 L  ̄ b 5 O m m,同 时 去 除上 1 = 步 剩 余 小 台 ,如 图 2 b所 示 。④ 自制 心 轴 ,以 O m m 内孑 L 定位 ,顶 车外

充分

4 .聚砜衬垫加工

图5 a 所 示为 聚砜衬 垫 。

( 1 ) 加工难 点分 析

零 件轴 向大面 壁厚 ( 0 . 5 ±

0 . 0 1 )mm,总厚 <1 . 7 m m,车 削 变 形 大 ,加 T 后 易 卷 曲变形 ,无法保 证 尺寸公 差要 求 。

( 2 )原 因查 找 零 件 材 料存 在较 大 弹性 ,装 夹

时吃 刀 ,精 车方 牙螺 纹厚 度 ( 见图 3 b ) 。这里 需要 注 意的 是 ,薄壁 两 边 吃 刀 一 致 ,为 1 mm,右 边 车 刀需 计 算 螺旋 升 角 ,另 外 刀 尖 对齐 保 持 两 边 切 削 受 力 基 本一 致 ,每 次 进 给 应 小 于 0 . 3 mm,还 有 就 是 冷 却

外两边 ,双 刀对 称 同时 切 削 ,

l

2

3

一 t t I /

目的 是 使 两 边 垂 直 作 用 于 薄

壁面 的 切 削 力 相 互 抵 消 ,从

典型薄壁零件数控铣削加工工艺

典型薄壁零件数控铣削加工工艺数控铣削是一种精密加工方法,广泛应用于各种零件的加工过程中。

而对于薄壁零件的加工,由于其结构特点,需要特殊的加工工艺,以确保加工质量和效率。

下面介绍一种典型的薄壁零件数控铣削加工工艺。

1. 设计加工方案首先需要对零件进行结构设计和加工方案设计。

针对薄壁零件,需要注意材料选择、壁厚尺寸和加工顺序等问题。

在设计方案中,需要将零件分解为不同的加工步骤,并分析每个步骤中的工艺要求和工序参数。

2. 材料选择对于薄壁零件的加工,材料选择至关重要。

一般来说,薄壁零件使用的材料应该具有一定的塑性和韧性,以便于加工过程中的变形和切削。

常见的材料包括铝合金、钛合金和不锈钢等。

3. 刀具选择根据加工方案和零件设计要求,选择合适的刀具进行加工。

对于薄壁零件的加工,一般选择刚度较小、切削性能好的刀具。

还需要注意刀具的锋利度和几何参数等,确保切削效果和加工精度。

4. 加工顺序在进行数控铣削加工时,需要合理确定加工顺序。

对于薄壁零件而言,一般应先进行空间徐铣,即去除零件表面的余料和毛刺,然后再进行精确加工和表面处理。

加工顺序应根据零件结构和切削特点进行选择。

5. 加工参数在数控铣削加工过程中,需要合理设置加工参数。

对于薄壁零件而言,刀具进给速度和转速应适当降低,以减少切削力和热变形。

还需要注意切削深度和切削速度等参数,以确保加工质量和表面粗糙度。

6. 加工控制数控铣削加工需要精确的加工控制。

对于薄壁零件而言,需要特别注意切削力和卸刀等问题。

在加工过程中,应及时监控加工状态和切削力,以避免加工过程中的变形和划伤。

7. 加工精度检测加工完成后,需要进行加工精度的检测。

对于薄壁零件而言,主要检测加工尺寸、平行度和表面粗糙度等指标。

根据检测结果,可以进行调整和改善,以提高加工质量。

薄壁零件的数控铣削加工需要在材料选择、刀具选择、加工顺序、加工参数、加工控制和加工精度检测等方面进行精心设计和操作。

只有合理选择工艺和控制加工过程,才能确保薄壁零件的加工质量和效率。

典型薄壁零件数控铣削加工工艺

典型薄壁零件数控铣削加工工艺随着制造业的发展,数控加工技术逐渐成为最常用的加工方法之一。

而在数控加工领域中,数控铣削技术是常见的加工方法之一。

本文将介绍典型薄壁零件数控铣削加工工艺,包括工艺准备、加工流程、刀具选择和切削参数等方面的内容。

一、工艺准备1.1 材料选择因为薄壁零件通常是轻型结构件,所以材料一般选择铝合金、镁合金、不锈钢等轻质、高强度的材料。

1.2 工件夹紧在加工薄壁零件时,一定要保证工件夹紧牢固。

否则,易造成加工过程中工件的振动或位移,导致加工精度降低。

1.3 加工精度要求由于薄壁零件的厚度较小,所以在加工过程中要保证加工精度高,以防加工出错或造成损失。

二、加工流程2.1 预处理将所选材料进行预处理,包括去表面氧化层、去毛刺等。

2.2 下刀编制好数控加工程序后,进行下刀和切割。

2.3 清洗清洗零件,以便检查和测试。

2.4 检测检测零件的精度、结构、特性等。

如果不合格,要重新加工。

进行表面处理,包括抛光、喷漆、防锈等。

三、刀具选择在加工薄壁零件时,需要选用比较特殊的刀具。

常用的刀具主要包括切割刀具、削铣刀具、倒角刀具、钻头等。

3.1 切割刀具为了保证零件表面的质量和精度,需要选用切割刀具。

切割刀具的作用是将零件中的材料割离,形成所需的几何形状。

在进行倒角时,需要选用倒角刀具。

倒角刀具能够将薄壁零件边缘处的角进行倒角处理,使其具有更好的平滑度和美观度。

3.4 钻头在加工薄壁零件时,常常需要进行孔加工。

钻头是一种常用的刀具,在加工孔时经常被使用。

四、切削参数在加工薄壁零件时,需要注意切削参数的选择。

切削参数对加工质量起着重要的影响。

4.1 切削速度切削速度是指刀具在切割过程中移动的速度。

切削速度过快,容易导致刀具磨损、表面质量差等问题。

切削速度过慢,加工效率低下。

切削深度是指刀具在一次切削过程中切入材料的深度。

切削深度过大,会导致切屑对切削影响的加重,影响加工质量和效率。

总之,在加工薄壁零件时需要注意工艺准备、加工流程、刀具选择和切削参数等方面的内容。

数控加工中心薄壁零件加工方法

数控加工中心薄壁零件加工方法摘要:中心薄壁零件以其轻巧、节约材料、结构紧凑等优势被人们广泛应用在产品的生产中,但车床上的一些薄壁结构比较复杂,在夹紧力的作用下容易变形,由此影响了工件制作尺寸精确度和形状精确度。

为此,本文首先阐述了数控车零件及其加工工艺概述,然后详细的概述了数控加工中心薄壁零件加工应注意的问题,最后分析了工艺方案分析及工件的装夹。

旨在有效提出数控加工中心薄壁零件加工的方法。

关键词:中心薄壁零件;数控车;加工方法第一章数控车零件及其加工工艺概述1.1数控车概述(1)数控车定义数控技术是当前大力发展的一种特殊的机床控制技术。

可以快速的利用数字信息来及时准确的控制机械运动的工作过程。

而数控设备是以数控技术为代表的一种新型技术,主要是利用传统的制造业的渗透所形成的机电一体化产品和新的制造业,也就是数字设备。

(2)数控车床的主要加工对象精度要求非常高的零件。

零件的精度主要指的是零件的尺寸、形状、位置以及表面的精度要求,其中曲面精度主要是指表面粗糙度。

由于数控车床的刚性好,加工的精度高,所以使用起来就会非常的方便准确,属于加工尺寸精度较高的零件,在很多的场合都可达到磨削的效果。

1.2中心薄壁零件概述中心薄壁零件显著特征就是薄壁,同时也具有强度差以及抗变形能力低的特点。

加工过程中的硬化、颤振、热以及切削等因素都与薄壁零件的变形息息相关。

数控加工过程可主要分为设计与编程、加工与监控以及成品检验三个特殊的阶段。

对于薄壁零件的加工,最突出的问题是零件的变形不易得到及时的控制。

这也说明对薄壁零件的加工工艺、夹紧方法、刀具以及切割技术都有很严格的要求。

第二章数控加工中心薄壁零件加工应注意的问题2.1数控加工中心薄壁零件切削用量的选择切削的用量主要包括:切削的深度、进给的速度以及主轴的转速。

主要根据依据的原则是:最大程度的发挥数控机床的基本性能;充分的确保数控车表面得粗糙度与零件加工精度;降低生产成本,提高劳动生产率,增加经济效益。

薄壁件的三种加工方法

薄壁件的三种加工方法

薄壁件是指壁厚相对较薄的零件,通常用于汽车、电子、航空航天等工业领域。

由于其特殊的结构和加工要求,薄壁件的加工方法也有一些特殊之处。

本文将介绍三种常见的薄壁件加工方法。

一、拉伸法

拉伸法是一种常用的薄壁件加工方法,通过拉伸薄壁板材来改变其形状和尺寸。

该方法适用于形状简单、壁厚均匀的薄壁件加工。

首先,将薄壁板材固定在拉伸机上,然后施加拉力使其产生塑性变形,最终得到所需形状的薄壁件。

这种方法可以快速高效地加工薄壁件,但对板材的材质和加工工艺要求较高。

二、冲压法

冲压法是一种常见的薄壁件加工方法,适用于形状复杂、壁厚较薄的薄壁件加工。

冲压法利用冲压设备将金属板材加工成所需形状的薄壁件。

首先,将金属板材放置在冲压机上,然后通过冲压模具对板材进行冲击,使其产生塑性变形,最终得到所需形状的薄壁件。

冲压法具有加工速度快、精度高的优点,但对冲压设备和模具的要求较高。

三、焊接法

焊接法是一种常用的薄壁件加工方法,适用于薄壁件的连接和修补。

焊接法通过熔化和连接金属材料,将多个薄壁件组合成一个整体。

焊接法可以用于不同材质、不同厚度的薄壁件的连接,具有连接牢固、结构简单的优点。

常见的焊接方法包括电弧焊、气体保护焊、激光焊等。

焊接法的缺点是加工过程中会产生热变形和应力集中等问题,需要通过控制焊接参数和采取适当的焊接工艺来解决。

薄壁件的加工方法包括拉伸法、冲压法和焊接法。

不同的加工方法适用于不同形状、不同壁厚的薄壁件加工。

在实际应用中,需要根据具体的要求和条件选择合适的加工方法,以确保薄壁件的质量和性能。

薄壁回转体零件的旋压加工

作 者 简 介 : 善 元 ( 9 5一) 男 , 教 授 , 南 省 衡 阳 人 , 要 从 厉 15 , 副 湖 主 事机 械 设 计 与制 造 专 业 的教 学 , 址 : 南 省 衡 阳 市 南 华 大 学 机 地 湖 械 工程 学 院 , 电话 : O 3 ) 2 O 3 (7 4 8 8 7 l

中 图 分 类 号 :TG5 1 1

文 献 标 识 码 : B

文 章 编 号 : 0 1—2 6 ( 0 2 0 10 1 8 2 0 ) 8—0 2 0 7—0 3

Pr c s i he Thi 。 o e s ng of t n 。W a l l Par s of R e t vol i v ng Body by R ot y Pr s i ar e s ng

Ab t a t W ih s m pl o a y r s i t l , t e hi — w a lpa t f c m pl x r v v ng — b dy sr c : t i e r t r p e s ng oo s h t n l rs o o e e ol i o

t e a t f s ecalm a e i la d s a lq ntt nd t a h n r a t h p r s o p i t r a n m l ua iy a he m c i e y p r s. The e o m i en ft c no c b e i

1 引 言

影 响 成 形 极 限 的 因素 , 就 能 够 成 形 出 产 品 。旋 轮 的

形状和进 给速 度 或毛坯 的转 速 等成形 条件 的选择 , 也 能 有 效 地 控 制 旋 压 件 的 强 度 和 精 度 , 由于 旋 压 加

典型薄壁回转体零件加工分析及工装设计

[ 3 ] 沈则亮 . 真空吸 附铣削 夹具 的设 计及 其应用 [ J ] . 机床 j 液压 ,

2 0 1 1 . 3 9 ( 1 6 ) : 4 3 — 4 4 .

c 一 定 位误 差 。 f } { 于工 序基准 不 在定 位 基 而上 ,所 以

AD= AB+ △Y= 0. 0 8 4 8 4 + 0 . 0 2 6】 5 9 = 0 . 1 1 0 9 9 mm

是改变装夹受力方式 。 基本原理是 : 将径向载荷改为端面

轴 向载 荷 , 或将 集 中力 载荷 转化 为均 布载 荷 。

j . i 集 电 力转化 为均 布 力

航空 产 品 中 , 薄壁 零件 由于装 夹 变形 引起 的 尺寸 、 形 位公 差 问题 , 是 质 量波 动的 主要 因素之 一 。 而对 于表 面成 力、 切削热 及内 力释 放等 素下 产生 的变形 , 可 以通过 正 确选 取 切 削参 数 、 人工 或 F { 然时 效 、 合 理冷 却 等 方法有 效

a

球 加] 尺寸 1 3 的定 位误 差 。 南于 定位 基准 与

1 序基 准 重 合 , 定位 尺 寸 S = ( 2 9  ̄ 0 . 0 6 ) m m, 所 以 AB - -  ̄ ,

c o 奶= 0 . 7 0 7 x 0 . 1 2 பைடு நூலகம்0 . 0 8 4 8 4 n l m。

P d D

+

P

:

0 ;

1(

) ;

i 1 o r

) 。

再结 合积 分 常数边 界 条件 , 则其 缩量 可得 :

6 F 一

凸 一

(

r , 一 “

) 。

薄壁零件的加工方法

薄壁零件的加工方法摘要:随着科学技术的飞速发展,社会对机械产品的结构、性能、精度、效率和品种的要求越来越高,单件与中小批量产品的比重越来越大。

传统的通用、专用机床和工艺装备已经不能很好地适应高质量、高效率、多样化加工的要求。

而数控机床作为电子信息技术和传统机械加工技术结合的产物,集现代精密机械、计算机、通信、液压气动、光电等多学科技术为一体,有效地解决了复杂、精密、小批多变的零件加工问题,能满足高质量、高效益和多品种、小批量的柔性生产方式的要求,适应各种机械产品迅速更新换代的需要,代表着当今机械加工技术的趋势与潮流。

其中数控车床由于具有高效率、高精度和高柔性的特点,在机械制造业中得到日益广泛的应用,成为目前应用最广泛的数控机床之一。

在数控加工中,加工的零件可谓多种多样,例如细长轴、丝杠、轮盘、键槽、薄壁、型腔等多种零件,薄壁零件也是较为常用的零件之一,大部分薄壁零件外型并不复杂,在数控加工中编程较为容易,但由于薄壁零件的自身特点,在实际操作时会受到切削力、切削热、机床卡具、刀具等多方面的因素干扰,使其在实际加工中不易操作,其加工工艺较为复杂,需要注意的细节较多,实际操作较为复杂。

针对影响加工薄壁零件精度不高等因素,分析了如何提高薄壁零件的加工精度,给出解决问题的具体方法。

关键词:薄壁零件加工精度1 前言薄壁零件已日益广泛地应用在各工业部门,因为它具有重量轻,节约材料,结构紧凑等特点。

但薄壁零件的加工是车削中比较棘手的问题,原因是薄壁零件刚性差,强度弱,在加工中极容易变形,使零件的形位误差增大,不易保证零件的加工质量。

对于批量大的生产,我们可利用数控车床高加工精度及高生产效率的特点,并充分地考虑工艺问题对零件加工质量的影响,为此对工件的装夹、刀具几何参数、程序的编制等方面进行试验,有效地克服薄壁零件加工过程中出现的变形,保证了加工精度,为今后更好的加工薄壁零件提供了好的依据及借鉴。

2 影响薄壁零件加工精度的因素(1)易受力变形:因工件壁薄,在夹紧力的作用下容易产生变形,从而影响工件的尺寸精度和形状精度;(如图1所示)(2)易受热变形:因工件较薄,切削热会引起工件热变形,使工件尺寸难于控制;(3)易振动变形:在切削力(特别是径向切削力)的作用下,容易产生振动和变形,影响工件的尺寸精度、形状、位置精度和表面粗糙度。

薄壁零件的加工

薄壁零件的加工分析:薄壁零件在装夹、刀具和切削用量上都有一定要求,特别是切削用量。

当背吃刀量和进给量同时增大时,切削力也增大,使变形加大,对车削薄壁零件极为不利;而当背吃刀量减少,进给量增大时,切削力虽然有所下降,但工件表面残余面积及表面粗糙度值增大,使强度不好的薄壁零件的内应力增加,同样也会导致零件的变形。

因此,粗加工时,背吃刀量取0.2—2mm,进给量取0.12一0.25mm/r,切削速度6—80mm/min;精加工时,背吃刀量一般取0.2一0.5mm,进给量一般取0.08一0.15mm/r,切削速度6—120 m/min,精车时选用的切削速度不易过高,只要合理选用切削用量的三要素就能减少切削力,从而减少变形。

程序参考:N010 G90 G95 T0101; 绝对编程,换1号刀N020 M03 S600; 主轴正转N030 G00 X40 Z2 M05;N040 G71 U1 R1; 外径循环粗加工N050 G71 P60 Q100 U0.5 W0.1 F0.2 ;N060 G00 X36;N070 G01 Z0 F0.l ;N080 X37 Z-0.5;N090 Z-22;N100 X40;N110 G00 X100 Z100 M09; 返回换刀点N120 M05; 主轴停止N130 M00; 程序暂停N140 M03 S1000 T0101;N150 G00 X40 Z2 M08 ;N160 G70 P60 Q100 ;精加工N170 G00 X100 Z100 M09 ;返回换刀点N180 M05 ;主轴停止N190 M00 ;程序暂停N200 M03 S600 T0202; 主轴正转N210 G00 X22 Z2 M08 ;N220 G71 U1 R1 ;内径循环粗加工N230 G71 P250 Q320 U-0.5 W0.1 F0.2 ; N240 G00 X34;N250 G01 Z0 F0.1 ;N260 X33 Z-0.5;N270 Z-16 ;N280 X25;N290 X24 Z-16.5;N300 Z-47;N310 X22;N320 G00 Z5;N330 X100 Z100 M09 ;返回换刀点N340 M05; 主轴停止N350 M00; 程序暂停N360 M03 S600 T0202; 主轴正转N370 G00 X40 Z2 M08; 精加工N380 G70 P250 Q320;N390 G00 X100 Z100 M09;N400 M05;N410 M30;O0002; 加工工件的右侧N010 G90 G95 T0101; 绝对编程,换 1 号刀N020 M03 S600; 主轴正转N030 G00 X40 Z2 M08;N040 G71 U1 R1; 外径循环粗加工N050 G71 P60 Q120 U0.5 W0.1 F0.2; N060 G00 X26;N070 G01 Z0 F0.1;N080 X27 Z-0.5 ;N090 Z-25 ;N100 X33;N110 X37 Z-27 ;N120 X40;N130 G00 X100 Z100 M09 ;返回换刀点N140 M05; 主轴停止N150 M00; 程序暂停N160 M03 S1000 T0101; 主轴正转N170 G00 X40 Z2 M08; 精加工N180 G70 P60 Q120;N190 G00 X100 Z100 M09; 返回换刀点N200 M05; 主轴停止N210 M30; 程序结束时间仓促,有不当之处欢迎指正。

典型薄壁零件数控铣削加工工艺

典型薄壁零件数控铣削加工工艺薄壁零件是指壁厚相对较薄的零件,通常包括薄壁壳体、薄壁盒体、薄壁结构等。

薄壁零件的加工工艺相对来说比较复杂,需要采用特殊的工艺和设备来保障加工质量。

下面我将介绍一种典型的薄壁零件数控铣削加工工艺。

1. 材料选择:首先要选择适合加工薄壁零件的材料,常见的有铝合金、不锈钢、钛合金等。

材料的选择要考虑到零件的性能要求和加工难度,一般来说,薄壁零件要求材料的刚度和强度较高。

2. 工件夹紧与定位:薄壁零件在加工过程中容易变形,因此在夹紧与定位时要采用合适的方法,以避免变形。

可以使用夹具来加固工件,同时通过调整夹具的力度和位置来控制工件的变形。

3. 刀具选择:薄壁零件的加工需要使用特殊的刀具,一般选用硬质合金切削刃,其刀具尺寸和刃数要根据零件的形状和尺寸来选择。

要保证刀具的锋利度和良好的自清洁性,以减少切削力和表面的热变形。

4. 加工参数:薄壁零件的加工参数要细心调整,以保证加工过程中的切削质量和表面光洁度。

一般来说,要注意控制切削速度、进给量和切削宽度等参数,以避免过大的切削力和热变形。

5. 加工策略:在数控铣削加工中,采用合适的加工策略对薄壁零件进行加工。

一般来说,可以采用小范围高速切削技术、切中法加工、螺旋进给等方法,以减少切削力和振动,提高加工质量。

6. 加工表面处理:薄壁零件的表面处理要根据零件的要求,可以采用研磨、抛光、喷涂等方法,以提高零件的外观质量和表面性能。

通过采用以上典型的薄壁零件数控铣削加工工艺,可以有效地保证薄壁零件的加工质量和加工效率。

还可以采用先进的数控铣床和CAD/CAM软件,实现对薄壁零件的精确加工和自动化加工,提高加工的精度和一致性。

薄壁零件的加工工艺具有很大的挑战性,需要不断的探索和改进,以满足工业发展的需求。

薄壁回转体工件的常见加工方法

薄壁回转体工件的常见加工方法薄壁回转体工件的常见加工方法内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.在日常生产和生活中,有很多薄壁空心回转体工件或生活用具,是采用旋压加工而制成。

例如机械加工中的盘形、筒形、半球形和锥形工件。

它不仅具有工艺设备简单的特点,同时和切削加工相比可节约大量的原材料,提高产品使用性能和质量,而且它的生产效率比切削加工高几十倍以上。

典型薄壁回转体工件的生产大多采取车削加工。

在三爪夹紧力集中作用下,很容易发生弹性变形,在距离卡爪60°的地方变形最大,向外突起。

即使在夹紧状态下车削或镗削出的孔为正圆形,一旦松开卡爪,零件弹性恢复使内孔变成三棱形,出现圆度误差。

为稳定产品质量,常将零件车削夹持时几种手里情况转化为均布力或改为端面受力作为改良工艺性最为有效的手段之一。

旋转成型加工,是一种无切屑加工工艺。

其成型原理是:利用塑性金属在冷态或热态下,车床主轴上心轴旋转和沿心轴相对移动的圆弧形旋压轮,对薄壁坯料施加一定的压力,使坯料随心轴的形状产生塑性变形,而形成空心回转体工件。

旋压前,先按工件的形状与尺寸加工一个心轴,安装在车床主轴上,然后将事先下好的圆形坯料,用顶盖和活顶尖挤压在心轴的端面上,并按外圆校正,再开动车床,使心轴和坯料一起旋转,将旋压轮在一定压力下接触工件坯料,带动旋压轮被动高速旋转,按其工件成形的方向进行纵向走刀。

走刀的次数与方向。

视坯料逐步变形的情况,一般不能一次走刀旋压成形,否则会出现褶纹,而使工件报废。

在纵向走到旋压的过程中,横向必须逐步退刀,每走刀旋压一次,逐步加大纵向走刀长度,减小横向退刀长度,经过多次对坯料进行旋压,使之形成所要求的工件。

旋压时的工件速度为(80—150)m/min,纵向进给量为(0.15—0.5)mm/r。

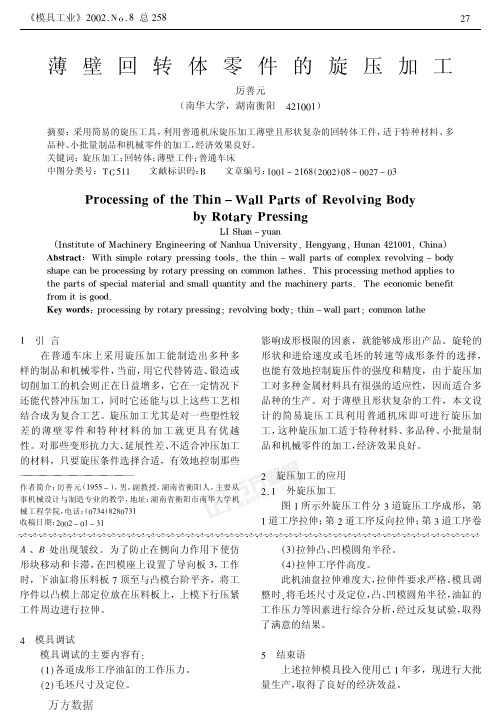

薄壁回转体零件的旋压加工

*

引 言 在普通车床上采用旋压加工能制造出多种多

影响成形极限的因素,就能够成形出产品。旋轮的 形状和进给速度或毛坯的转速等成形条件的选择, 也能有效地控制旋压件的强度和精度,由于旋压加 工对多种金属材料具有很强的适应性,因而适合多 品种的生产。对于薄壁且形状复杂的工件,本文设 计的简易旋压工具利用普通机床即可进行旋压加 工, 这种旋压加工适于特种材料、 多品种、 小批量制 品和机械零件的加工, 经济效果良好。 ! 旋压加工的应用 外旋压加工

样的制品和机械零件, 当前, 用它代替铸造、 锻造或 切削加工的机会则正在日益增多,它在一定情况下 还能代替冲压加工,同时它还能与以上这些工艺相 结合成为复合工艺。旋压加工尤其是对一些塑性较 差的薄壁零件和特种材料的加工就更具有优越 性。对那些变形抗力大、 延展性差、 不适合冲压加工 的材料,只要旋压条件选择合适,有效地控制那些

结构差异较大,目前国内尚没有统一的产品标准。 另外, 即使同一种结构的制品, 因用途和后续表面修 饰处理工艺的不同, 如热烫印、 冷烫印、 印刷、 贴膜 等, 制品的材料性能要求及制造工艺也差别很大 (如 在实际生产中, 碳酸钙的比例就从 ." 份到 ."" 多份 不等 ) 。但总体来说, )* + 装饰板都有以下共同特 点: ( .) 结构复杂。 一般有十几个到几十个小型腔。 ( !) 尺寸较大。例如, ."77 高, &"" 8 ."""9 : 7 的制品宽度可达 -""77 。 ( 2) 壁薄。 一般壁厚 " # - 8 " # &77 , 支撑筋较多, 且支撑筋厚度与壁厚差别不大。 ( -) 表面质量要求高。作为装饰材料, 不允许表

大直径薄壁件回转体外圆精加工

这种 脂 杯 Leabharlann 构 精 巧 、 便 于 ( 收稿 日期 ;2 0 1 3 ) 0 1 20 机械 1人{ 玲敏I) 2 0 02年

5 气 孔 6 插 塞 . . . 7 特 制 。 形 环 8 精 密 锥 度 内 壁 9 节漶塞 1 密 封基环 O 1. 1 节浅 孔 1 基 柄 2

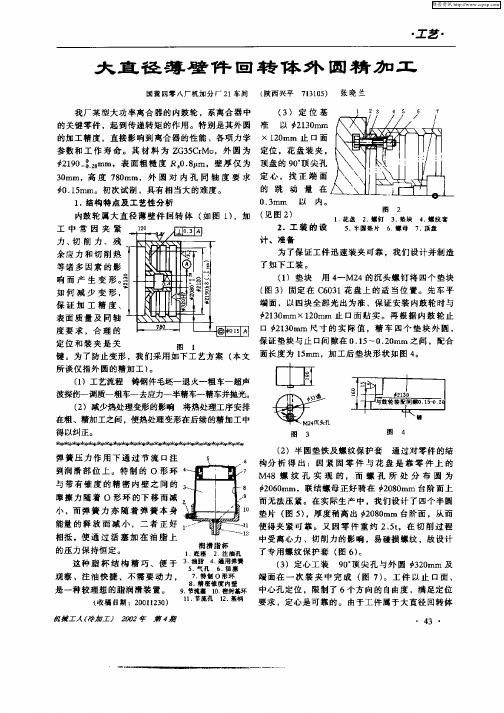

计 、准备

为 了保 证工 件迅 速装 夹 可靠 ,我 们 设计 并制造

了如下工装 。

( )垫 块 1

用4 一M2 4的沉头螺 钉将 四个 垫块

( 3 固定 在 C 0 1花盘 上 的适 当位 置 。先 车平 图 ) 63 端 面 ,以 四块全 部光 出为 准 ,保 证安 装 内鼓 轮时与 2 3 rm×1 0 10 a 2 mm 止 口面贴 实 。再根 据 内鼓 轮止 口 k 10 2 3 mm 尺 寸 的 实 际 值 ,精 车 四个 垫块 外 圆 , 保证 垫块与 止 口间隙在 0 1 ~0 2 rm 之 间 ,配台 .5 .0 a

垫 片 ( 5 ,厚 度 稍高 出 k 0 0 图 ) 2 8mm 台阶面 ,从 而 使得 夹 紧可 靠 。又 因 零 件 重约 2 5,在 切 削 过 程 、t 中受离 心力 、切 削力 的影 响 ,易 碰损 螺纹 ,故 设计

了专 用螺 纹保 护套 ( 6 。 图 ) ( )定 心工装 3 9 。 尖 孔 与外 圆 k 2 mm 及 0顶 30 端 面在 一 次 装 夹 中 完 成 ( 7 。工 件 以 止 口面 、 图 ) 中心 孔定 位 ,限制 了 6个方 向 的 自由度 ,满 足定 位 要求 ,定 心是 可靠 的 。由 于工件 属于 大直径 回转 体

薄 壁 件 ,工 艺 系 统 的 动 、静 刚 度 不 足 ,切 削 振 动

精密薄壁回转体零件加工工艺

精密薄壁回转体零件加工工艺高斌【摘要】分析精密薄壁零件的加工技术要求和加工难点,通过对零件毛坯加工方式、热处理安排、加工过程中注意事项的控制,保证了产品加工精度,满足了图样设计要求,为今后类似精密零件的加工提供了借鉴。

【期刊名称】《金属加工:冷加工》【年(卷),期】2016(000)013【总页数】2页(P34-35)【作者】高斌【作者单位】西安科佳光电科技有限公司陕西 710119【正文语种】中文附图所示为典型回转体零件结构。

毛坯材料为锻造9Cr18,要求热处理硬度55~58HRC,为单件生产。

零件结构简单,壁厚为3 ~4mm,但加工精度要求较高,形位公差及尺寸公差带仅为0.003 ~0.004mm。

根据以往的经验,初步确定工艺路线如下:锻造→预备热处理→粗加工→时效处理→半精加工→热处理(硬度55~58HRC)→精加工。

根据对零件的分析,得出加工时有以下难点:①零件为锻件,材料去除量大,产生的内应力大。

②精加工时硬度高,为55 ~58HRC,需用加工淬火钢的专用刀具。

③壁厚为3~4mm,装夹方式对零件精度影响较大。

④尺寸公差带及形位公差均要求较高,只有0.003~0.004mm,对加工、检测人员及设备要求高。

⑤温度变化对精度影响大,9Cr18材料在20~100℃时,平均线膨胀系数为10.5×10-6℃-1,即此零件温度每变化1℃,孔变形0.42μm。

综合以上分析,在零件的加工过程中需要考虑以下几点:①如何保证装夹可靠,减少装夹应力对零件精度的影响。

②如何减少内应力对零件精度的影响。

③如何保证零件的加工精度。

④如何保证零件精度的稳定性。

毛坯材料为锻造9Cr18。

毛坯锻造的目的是改善组织。

锻造后的组织中,共晶碳化物呈无规则均匀分布,这是比较理想的碳化物分布。

为最大限度地碎化和均匀碳化物分布,应采用镦粗—拔长且反复多次的变形工艺,最后象揉面团一样,上下、前后、左右翻动进行六面揉锻,这样才有利于碳化物破碎;并要对锻造过程中的始锻温度与终锻温度、锻造比等进行严格控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

薄壁回转体工件的常见加工方法

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

在日常生产和生活中,有很多薄壁空心回转体工件或生活用具,是采用旋压加工而制成。

例如机械加工中的盘形、筒形、半球形和锥形工件。

它不仅具有工艺设备简单的特点,同时和切削加工相比可节约大量的原材料,提高产品使用性能和质量,而且它的生产效率比切削加工高几十倍以上。

典型薄壁回转体工件的生产大多采取车削加工。

在三爪夹紧力集中作用下,很容易发生弹性变形,在距离卡爪60°的地方变形最大,向外突起。

即使在夹紧状态下车削或镗削出的孔为正圆形,一旦松开卡爪,零件弹性恢复使内孔变成三棱形,出现圆度误差。

为稳定产品质量,常将零件车削夹持时几种手里情况转化为均布力或改为端面受力作为改良工艺性最为有效的手段之一。

旋转成型加工,是一种无切屑加工工艺。

其成型原理是:利用塑性金属在冷态或热态下,车床主轴上心轴旋转和沿心轴相对移动的圆弧形旋压轮,对薄壁坯料施加一定的压力,使坯料随心轴的形状产生塑性变形,而形成空心回转体工件。

旋压前,先按工件的形状与尺寸加工一个心轴,安装在车床主轴上,然后将事先下好的圆形坯料,用顶盖和活顶尖挤压在心轴的端面上,并按外圆校正,再开动车床,使心轴和坯料一起旋转,将旋压轮在一定压力下接触工件坯料,带动旋压轮被动高速旋转,按其工件成形的方向进行纵向走刀。

走刀的次数与方向。

视坯料逐步变形的情况,一般不能一次走刀旋压成形,否则会出现褶纹,而使工件报废。

在纵向走到旋压的过程中,横向必须逐步退刀,每走刀旋压一次,逐步加大纵向走刀长度,减小横向退刀长度,经过多次对坯料进行旋压,使之形成所要求的工件。

旋压时的工件速度为(80—150)m/min,纵向进给量为(0.15—0.5)mm/r。

旋压轮与共建接触角以30°最佳,圆弧半径以2mm为好。

旋压壁厚在4mm以上时,应用氧乙炔焰加坯料先加热,使其软化,再进行旋压。

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。