产品可装配性设计评价指标体系

广东省装配式评价标准

广东省装配式评价标准2014年1月1日,中国国家质量监督检验检疫总局印发了《装配式建筑评价标准》,为实施装配式建筑技术提供了重要支撑。

为了推进装配式建筑技术的发展,推动可持续发展,在此基础上,广东省质量技术监督局于2018年1月1日,颁布了《广东省装配式建筑评价标准》(下称《标准》),构建起完整的评价体系,提高装配式建筑产品可持续发展水平。

二、《标准》主要内容1、综合性、可持续性方面:(1)综合性:《标准》着重考虑装配式建筑的综合性,涉及设计、结构、材料、施工及使用等方面,要求产品必须符合可持续发展原则,努力实现低能耗、低污染、低成本的可持续发展目标。

(2)可持续性:《标准》统筹考虑物理性能和社会性能,要求装配式建筑从材料、设计、施工、使用等方面考虑节能、节水、环保等,全面构建起可持续发展体系。

2、安全性方面:(1)结构安全:《标准》强调结构安全,要求装配式建筑产品必须具备良好的强度、刚度及稳定性,结构元件的强度、刚度及稳定性等特性必须与设计规范要求一致。

(2)防火安全:《标准》强调防火安全,要求所有装配式建筑产品必须满足《建筑防火技术规程》的要求,确保建筑安全防护能力。

三、《标准》的重要性广东省装配式建筑评价标准的出台,将对装配式建筑技术发展产生重要影响和推动作用。

(1)推动装配式建筑技术发展。

装配式建筑技术在我国可持续发展中具有重要意义,因此,《标准》的出台将有助于推动装配式建筑技术的发展。

(2)提升企业发展水平。

《标准》对企业发展水平起到了推动作用,企业可以根据《标准》的要求,不断提升装配式建筑技术研发、施工水平,以满足市场需求,提高企业的竞争力和可持续发展能力。

(3)提高市场竞争力。

《标准》规定了装配式建筑设计、施工、使用及管理等相关要求和规范,对于提高装配式建筑产品的质量和市场竞争力具有重要意义,提升装配式建筑技术的可持续发展能力。

四、《标准》的实施为保证《标准》的实施效果,广东省质量技术监督局将通过抽查、检验和考评等形式,对符合《标准》要求的装配式建筑产品进行考核,以确保装配式建筑产品质量。

装配车间绩效考核指标

装配车间绩效考核指标1. 背景介绍随着现代工业的快速发展,装配车间在生产流程中起着至关重要的作用。

为了提高装配车间的绩效和效率,必须建立科学合理的考核指标体系。

本文将详细介绍装配车间绩效考核指标,以帮助企业提升生产效率和质量。

2. 考核指标分类装配车间的绩效考核指标可以分为以下几个方面:2.1 生产效率指标•生产线利用率:生产线运行时间与总时间的比值,反映装配车间利用生产资源的能力。

•制造周期:产品从开始制造到完成的时间,影响整个生产流程的效率。

•生产出货率:已完成产品数量与计划生产数量的比值,反映装配车间的产能和交付能力。

2.2 质量指标•产品合格率:合格产品数量与总生产数量的比值,反映装配车间的质量控制水平。

•不良品率:不良品数量与总生产数量的比值,反映装配车间的质量管理效果。

2.3 人力资源指标•劳动生产率:单位时间内员工完成的工作量,反映装配车间的人力利用效率。

•培训参与率:员工参与培训活动的比例,反映装配车间的培训投入情况。

3. 指标设置原则在制定装配车间绩效考核指标时,应遵循以下原则:3.1 明确性指标要具备明确的定义和测量方法,以确保评估结果的客观性和可比性。

3.2 可衡量性指标应基于可衡量的数据,而且数据应容易获取和计算,以方便进行考核和评估。

3.3 关联性指标应与企业的整体战略目标和装配车间的实际情况相一致,确保指标的设定是有意义且能够反映实际情况的。

3.4 激励性指标应具备一定的激励作用,能够促进员工的积极性和团队合作精神,提高整体绩效。

4. 实施建议为了有效实施装配车间的绩效考核指标,以下是几点建议:4.1 定期评估和更新指标随着企业业务的发展和装配车间的变化,考核指标需要定期进行评估和更新,以保持其有效性和实用性。

4.2 建立绩效奖励机制基于考核指标的评估结果,建立绩效奖励机制,给予表现优秀的个人和团队一定的奖励,以激发积极性和创造力。

4.3 定期分享和沟通定期分享考核指标和评估结果,以及与员工进行沟通,让员工了解企业的目标和期望,增强员工的归属感和参与度。

产品可装配性设计评价指标体系_

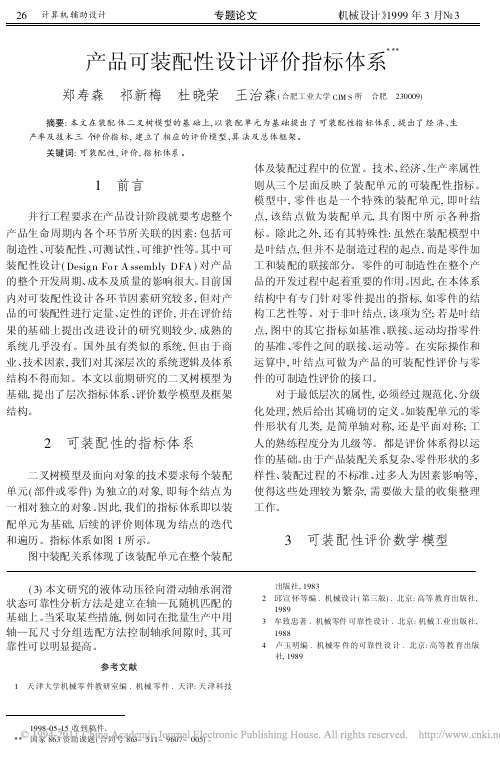

产品可装配性设计评价指标体系 郑寿森 祁新梅 杜晓荣 王治森(合肥工业大学CIM S所 合肥 230009) 摘要:本文在装配体二叉树模型的基础上,以装配单元为基础提出了可装配性指标体系,提出了经济、生产率及技术三个评价指标,建立了相应的评价模型、算法及总体框架。

关键词:可装配性,评价,指标体系。

1 前言 并行工程要求在产品设计阶段就要考虑整个产品生命周期内各个环节所关联的因素:包括可制造性、可装配性、可测试性、可维护性等。

其中可装配性设计(Desig n Fo r A ssembly DFA)对产品的整个开发周期、成本及质量的影响很大。

目前国内对可装配性设计各环节因素研究较多,但对产品的可装配性进行定量、定性的评价,并在评价结果的基础上提出改进设计的研究则较少,成熟的系统几乎没有。

国外虽有类似的系统,但由于商业、技术因素,我们对其深层次的系统逻辑及体系结构不得而知。

本文以前期研究的二叉树模型为基础,提出了层次指标体系、评价数学模型及框架结构。

2 可装配性的指标体系 二叉树模型及面向对象的技术要求每个装配单元(部件或零件)为独立的对象,即每个结点为一相对独立的对象。

因此,我们的指标体系即以装配单元为基础,后续的评价则体现为结点的迭代和遍历。

指标体系如图1所示。

图中装配关系体现了该装配单元在整个装配体及装配过程中的位置。

技术、经济、生产率属性则从三个层面反映了装配单元的可装配性指标。

模型中,零件也是一个特殊的装配单元,即叶结点,该结点做为装配单元,具有图中所示各种指标。

除此之外,还有其特殊性:虽然在装配模型中是叶结点,但并不是制造过程的起点,而是零件加工和装配的联接部分。

零件的可制造性在整个产品的开发过程中起着重要的作用。

因此,在本体系结构中有专门针对零件提出的指标,如零件的结构工艺性等。

对于非叶结点,该项为空;若是叶结点,图中的其它指标如基准、联接、运动均指零件的基准、零件之间的联接、运动等。

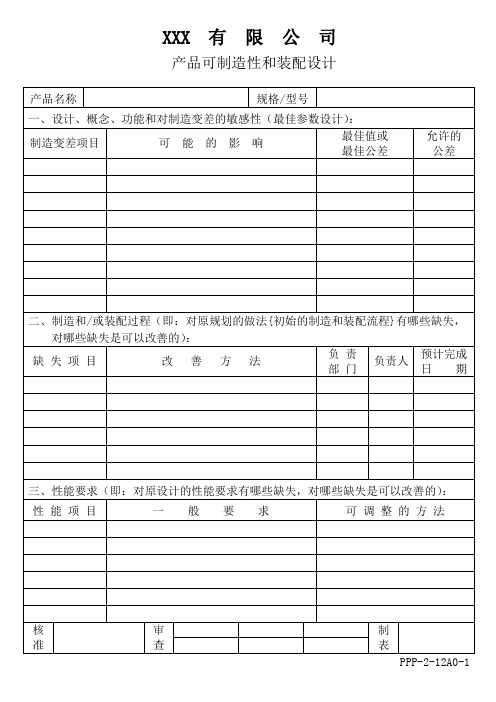

产品可制造性和装配设计评估表

一般要求

可调整的方法

尺寸

95.5 0/-0.2

模具尺寸,设备调整

尺寸

24.7 +0.2/0

模具尺寸,设备调整

尺寸

0.4 +0.1/0

模具尺寸,设备调整

尺寸

319±0.3

模具尺寸,设备调整

核准

审查

Hale Waihona Puke 制表±10℃料桶下段温度

可能会引起注塑表面缺陷

270℃

±10℃

二、制造和/或装配过程(即:对原规划的做法{初始的制造和装配流程}有哪些缺失,

对哪些缺失是可以改善的):

缺失项目

改善方法

负责

部门

负责人

预计完成

日期

属新开发项目

无原规划

无

无

无

无

三、性能要求(即:对原设计的性能要求有哪些缺失,对哪些缺失是可以改善的):

产品可制造性和装配设计评估表

文件编号:

产品名称

塑料手柄本体

规格/型号

一、设计、概念、功能和对制造变差的敏感性(最佳参数设计):

制造变差项目

可能的影响

最佳值或

最佳公差

允许的

公差

注射压力

可能会引起注塑表面缺陷

5Mpa

料桶上段温度

可能会引起注塑表面缺陷

220℃

±10℃

料桶中段温度

可能会引起注塑表面缺陷

240℃

DFMA在航空工业里的理解利用

DFMA在航空工业里的理解利用1DFMA技术内涵面向制造与装配的设计与精益制造、质量工程等一样,是一种设计理念。

DFMA强调在产品设计的各个阶段,对产品加工、装配直至后续维护等实行综合设计和优化,提升产品的可制造性、可装配性、可维护性等。

产品的可制造性、可装配性在我国的工业界一般称为结构工艺性,包括面向机加、铸造、焊接、压力成型等各种单元加工的制造工艺性以及在产品部装、总装阶段的装配工艺性、装配准确性和装配协调性等。

实施DFMA的基本思想是通过减少零件数量、简化产品结构,实现减少单个零件的加工时间和总的装配时间,从而减少整个制造成本的目的。

DFMA适用于任何企业和产品,尤其对飞机等大型复杂产品能够起到显著作用。

实施DFMA理念的企业强调在设计过程中采用并行工程方式,以保证产品的质量能够由设计师及其他开发人员共同实现和保证。

所以DFMA也被认为是并行工程的核心技术之一。

2DFMA技术的分类DFMA强调在设计的各个阶段,尤其是设计的早期,通过建立并行工程团队,使产品设计人员能够对关于材料选择、制造工艺、装配过程、维护过程等实行同步的设计与优化,以减少制造和装配时间,从而降低生产成本,提升产品质量和可靠性。

DFMA根据所达到的目标,可划分为面向制造的设计(DesignforManufacture,DFM)、面向装配的设计(DesignforAssembly,DFA)、面向测试的设计(DesignforTesting,DFT)、面向服务的设计(DesignforService,DFS)、面向环境的设计(DesignforEnvironment,DFE)等。

其中DFM 是根据企业自身及供应商的工艺水平和制造水平,综合考虑零件的设计对零件制造过程中材料处理、加工成型、质量检验等环节的影响,通过对材料选择、结构设计、尺寸公差等的改进和优化,使零件能够在企业已有设备资源条件下,经济、高效、高质量地制造和生产。

采用DFM技术,能够在设计阶段对不同设计方案实行制造时间和成本的快速定量分析,比较与评价各种结构设计与工艺方案。

产品可制造性和装配设计表DFM

缺失项目

改善方法

负责人

五、过程调整(即:对原规划的过程有哪些缺失,对哪些缺失是可以改善的):

原规划过程

缺失项目

改善方法

负责人

六、材料搬运(即:对原规划的材料搬运方式有哪些缺失,对哪些缺失是可以改善的):

原规划的

搬运方式

缺 失 项 目

改善方法

负责人

备 注

核 准

审 查

制 表

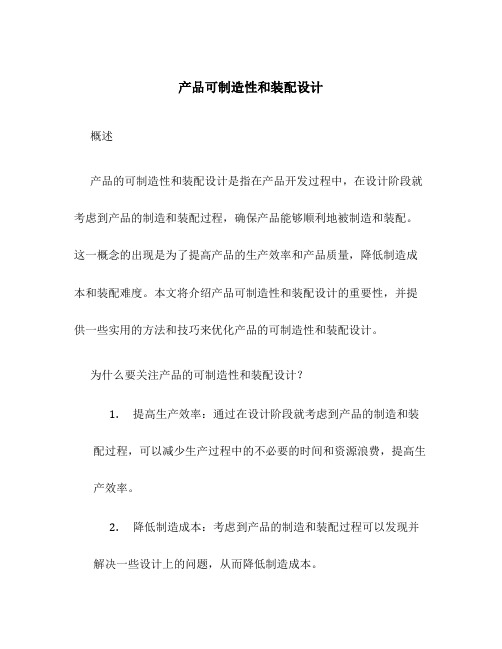

XXX 有 限 公 司

产品可制造性和装配设计

产品名称

规格/型号

一、设计、概念、功能和对制造变差的敏感性(最佳参数设计):

制造变差项目

可 能 的 影 响

最佳值或

最佳公差

允许的

公差

二、制造和/或装配过程(即:对原规划的做法{初始的制造和装配流程}有哪些缺失,

对哪些缺失是可以改善的):

缺 失 项 目改Leabharlann 善 方 法负 责部 门

负责人

预计完成

日 期

三、性能要求(即:对原设计的性能要求有哪些缺失,对哪些缺失是可以改善的):

性 能 项 目

一 般 要 求

可 调 整 的 方 法

核 准

审 查

制 表

PPP-2-12A0-1

XXX 有 限 公 司

产品可制造性和装配设计(续上页)

产品名称

规格/型号

四、部件数(即:对原规划的部件数,可以调整哪些部分,予以一体化或简化):

产品可制造性和装配设计

产品可制造性和装配设计概述产品的可制造性和装配设计是指在产品开发过程中,在设计阶段就考虑到产品的制造和装配过程,确保产品能够顺利地被制造和装配。

这一概念的出现是为了提高产品的生产效率和产品质量,降低制造成本和装配难度。

本文将介绍产品可制造性和装配设计的重要性,并提供一些实用的方法和技巧来优化产品的可制造性和装配设计。

为什么要关注产品的可制造性和装配设计?1.提高生产效率:通过在设计阶段就考虑到产品的制造和装配过程,可以减少生产过程中的不必要的时间和资源浪费,提高生产效率。

2.降低制造成本:考虑到产品的制造和装配过程可以发现并解决一些设计上的问题,从而降低制造成本。

3.提高产品质量:通过优化产品的制造和装配设计,可以提高产品的质量,减少产品的不良率和后期维修成本。

实现产品可制造性和装配设计的方法和技巧1. 提前与制造部门和装配人员沟通在产品设计的早期阶段,与制造部门和装配人员进行沟通是非常重要的。

这样可以了解他们的实际操作经验和反馈,从而在设计中考虑到他们的需求和建议。

2. 简化产品结构和流程简化产品的结构和流程可以减少组装过程中的复杂度和难度,提高装配效率。

可以通过减少零部件数量、合理设计布局、优化装配顺序等方式来简化产品结构和流程。

3. 使用标准化和模块化设计采用标准化和模块化设计可以提高生产效率和品质一致性。

标准化设计可以减少不必要的定制和调整,提高生产的一致性和可控性;模块化设计可以将产品分解成多个模块,使得每个模块可以独立制造和装配,提高生产效率和灵活性。

4. 考虑材料和加工工艺在产品设计中考虑材料的可用性和加工工艺的可行性非常重要。

合理选择材料和加工工艺可以提高生产效率和产品质量。

还可以通过优化材料和加工工艺来降低制造成本。

5. 进行可靠性分析和检测在产品设计中进行可靠性分析和检测可以帮助发现产品设计中的潜在问题和隐患,从而改进产品的可制造性和装配设计。

可以使用可靠性工程方法来评估和改进产品的可靠性。

DFX面向各种需求的设计

DFX面向各种需求的设计DFX,也称为Design for X,是一种设计原则和方法,旨在使产品或系统在满足各种需求时具有最佳性能和可靠性。

X可以是任何需求,例如可制造性(DFM)、可装配性(DFA)、可测试性(DFT)、可靠性(DFR)等等。

DFX设计方法适用于各个行业,包括电子、汽车、航空航天、医疗器械和制造业等。

DFX设计方法的目标是在设计阶段解决可能出现的问题,以确保产品在生产和使用过程中能够满足各种需求。

DFX的实施可以减少生产成本、提高产品质量、缩短开发时间,并增加市场竞争力。

下面是DFX面向各种需求的设计的一些常见原则和方法。

1.可制造性(DFM):DFM是指在设计阶段考虑产品的制造过程。

DFM 设计方法的目标是设计出容易制造、装配和测试的产品。

通过选择适当的材料、加工工艺和生产设备,可以减少生产成本并提高生产效率。

2.可装配性(DFA):DFA是指在设计阶段考虑产品的装配过程。

通过设计易于组装的零件和连接方式,可以减少组装时间、降低装配成本并提高产品质量。

DFA设计方法通常包括优化零件布局、设计易于接近的装配点和使用标准化零件等。

3.可测试性(DFT):DFT是指在设计阶段考虑产品的测试需求和测试方法。

通过设计易于测试的电路板和组件,可以减少测试时间、提高测试覆盖率并降低测试成本。

DFT设计方法通常包括添加测试点、设计故障诊断功能和考虑测试设备可用性等。

4.可靠性(DFR):DFR是指在设计阶段考虑产品的可靠性和可维护性。

通过选择可靠的材料和组件、设计可靠的电路和结构,可以提高产品的寿命、降低故障率和维护成本。

DFR设计方法通常包括进行可靠性分析、设计备份系统和考虑环境因素等。

除了上述几种需求,还有一些其他的DFX设计方法,如可设计性(DfD)、可回收性(DFRc)和可环保性(DfE)。

DfD是指在设计阶段考虑产品的后续设计需求,如升级和修改。

DFRc是指在设计阶段考虑产品的回收和再利用需求,以减少对环境的影响。

产品可制造性(DFMA)评估

M0104.1 整机可装配性

保证整机外观装配质量

产品的表面外观质量符合公司整机装配质量标准

M0104.2 整机可装配性

主要是屏蔽、密封、散热、电源装接点等对装配质量有较高

防止机械因素造成人员或产品 倒钝处理。在装配时 ,可能产生机械割刮伤的地方有 :整机

零部件的损伤

机箱的内外边框 ,贴板名条棱边,插框、部件着手的地方 ,

线材走线的走线槽或走线条以及靠近走线的棱边 ,线材进出

线的进出线口等 。预防措施是结构设计时考虑充分倒钝 ,或

者增加卷边以及使用喷砂等去毛刺措施 。出线孔光滑 ,经充

3.2 整机可装配性

使零部件易于拿取

拿取时间t<=1.03s。否则需要考虑零部件的形状 、尺寸、重 量、缠绕性、柔性要考虑拿取的容易 。较大面积或较大重量 的装配件须有装 、拆着手装置 。

需求 级别

满足此需求带来的好处

A 产品重用有利于工艺技术的重用 B 有利于工艺技术的重用 ,降低制造成本 B 减少总装工序,提高市场响应速度 B 缩短装配周期、减少装配出错率

避免零部件之间的干涉

要保证整机的配合 ,或者更高要求,考虑整机的外观要求 , 就必须考虑整个系统的公差分配 。在确定公差等级时 ,注意 遵循以下一些规则 :无特殊要求,尽量使用配合精度要求低 的配合方式,使用一般精度要求的配合等级 。外观部分的配 合精度要求应该适当高一些 ,提高整机的外观特性 。对于定 位控制装置的位置精度要求要符合其电气特性要求 ,如避免 一个部件同时和 2个或2个以上的不同部件同时存在精度要求 较高的配合关系 。多点配合的零部件配合处最好相对集中 , 且可见性好。

使零部件易于紧固

M0104

材料、装联等选 主要考虑对产品

装配式建筑的可持续发展评估与指标体系

装配式建筑的可持续发展评估与指标体系可持续发展是当今社会广泛关注的话题,其在建筑行业中也得到了越来越多的重视。

装配式建筑作为一种新兴的建筑方式,具有较高的资源利用效率和环境友好性,成为实现可持续发展目标的重要途径之一。

因此,评估装配式建筑的可持续发展水平,并建立相应的指标体系具有重要意义。

一、装配式建筑可持续发展评估方法介绍装配式建筑可持续发展评估主要分为两个方面:环境性能评估和经济性能评估。

1. 环境性能评估:环境性能评估主要关注装配式建筑在材料选择、能耗等方面对环境的影响。

其中,生命周期评价(Life Cycle Assessment, LCA)是一种被广泛应用于环境影响评估中的方法,通过对整个产品或系统在其整个生命周期内产生的环境影响进行定量分析,从而确定装配式建筑与传统建筑之间在资源消耗、能源利用、废弃物排放等方面的差异。

2. 经济性能评估:经济性能评估主要考察装配式建筑在建造成本、运维成本等方面的表现。

成本效益分析(Cost-benefit Analysis, CBA)是一种用于比较不同决策方案经济效果的方法,通过对装配式建筑与传统建筑的投资成本、运营成本进行对比,评估其经济可行性和持续竞争力。

二、装配式建筑可持续发展评估指标体系构建为了科学准确地评估装配式建筑的可持续发展水平,需要构建完备的指标体系。

在环境性能和经济性能两个方面,可以从以下几个角度设计相应的指标。

1. 环境性能指标:(1)能源利用效率:包括整体建筑系统能源消耗与产出之间的关系,以及采用先进节能技术所带来的节能潜力。

(2)材料循环利用率:衡量装配式建筑中使用材料在使用寿命结束后的回收再利用程度。

(3)废弃物排放控制:考虑装配式建筑施工过程中产生废弃材料对环境的影响及其合理处理与利用方式。

2. 经济性能指标:(1)投资成本:包括建造成本、运输费用和设备购置费用等,可以从整体和单个项目的角度进行评估。

(2)运营成本:考虑装配式建筑在使用过程中需要耗费的人力、材料和能源等方面的成本。

a产品可装配性评价方法研究

a产品可装配性评价方法研究作者:李元源来源:《中小企业管理与科技·上中下旬刊》 2015年第9期李元源盐城工业职业技术学院江苏盐城224005摘要本文总结了影响产品可装配性的三类因素,包括装配单元、装配工艺和装配资源,归纳了评价可装配性的三种指标:成本指标、技术指标和社会指标,利用了模糊数学的理论,对产品的可装配性进行了合理、有效的模糊综合评价。

关键词可装配性;模糊;综合评价0 引言随着信息网络技术的日益发展,制造企业对于工业自动化的要求越来越高,产品装配自动化则是其中发展最为薄弱的环节之一。

装配是产品生产阶段的重要环节。

设计人员必须在产品设计过程中就考虑影响产品装配质量的因素,在保证产品功能和质量的前提下,降低装配的成本,提高装配效率和质量,这就是所谓的面向装配设计DFA(Design for Assembly)。

产品的可装配性就是面向装配设计中的重要内容,在产品设计阶段,通过对装配工艺性、装配生产性进行评价,从而提高产品的经济效益[1]。

1 影响可装配性的因素产品的可装配性评价指标有以下三种:技术指标、成本指标和社会指标[2]。

技术指标是指装配工艺在技术上必须合理,易于工人、机器的装配操作;成本指标包含时间成本和经济成本,装配工艺应在保证质量的前提下,尽量减少装配时间,降低装配成本;社会指标是指工人在进行装配操作时对社会环境的影响。

影响这三种可装配评价指标的因素有多种,大致可以分为三类:装配单元、装配工艺和装配资源[3]。

装配单元对可装配性的影响是指零部件的外形尺寸等因素对单元抓取、输送和插入等装配动作的影响。

装配工艺的主要影响因素是装配顺序、装配路径和装配工位。

装配资源是指用于装配的夹具、工装等。

具体影响因素如1 图所示:2 产品可装配性评价方法按照评价方法的理论基础来分类,可以将评价方法分为以下三类:淤利用行业专家的经验、知识进行专家打分,即专家打分法;于利用统计学、运筹学等数学方法,比如层次分析法等;盂综合方法,将专家经验和数学方法相结合混合计算。

可装配性分析

谢谢!

TM 42.25

1.50 3.45 1.38 1 4.00 5.50 2.20 1 1.50 3.00 1.20 1 1.50 3.34 1.34 1 6.50 8.86 3.54 0 8.00 16.6 6.64 0

Boothroyd DFA方法实例

风机活塞可 装配性设计

1 零件 序号

2 连续 操作 次数

- α=360° -

|||

用镊子操作 用手操作

180° 360° 180°

0°

0 100 200 300 β(°)

图3-5 嵌套、缠绕或用镊子抓取的零件 α和β对称度对零件定向的影响

图3-6表明,严重嵌套或缠绕和需要用镊子抓取的零件的α和β对称度对零件定向 时间的影响情况。

综合因素的影响

当各种因素并存时,不能将各个附加时间 作简单的相加。例如,假设一个零件需要 附加时间从A移到B,而在移动过程中它 就可以被调整,因此,把零件尺寸引起的 附加时间,定位附加时间和基本获取时间 相加是错误的,应该根据实验确定类似情 形下获取所需的平均时间。

零件厚度对搬运的影响

零件尺寸对搬运的影响

零件的尺寸(也叫主尺寸)定义为零件外 轮廓投影在平面上的最大边长

非对角方向的尺寸,通常也是零件的长度, 零件尺寸对搬运的影响见图3-5。 零件可 分成四种图示尺寸类,大型零件尺寸的改 变几乎对搬运时间没有影响;中型和小型 零件的尺寸对搬零件搬运时间影响很大, 搬运极小零件的时间对零件尺寸的变化极 其敏感,通常操作时采用镊子。

可装配性分析

产品可装配性评价技术产生的背景

1995年,世界制造业出现了一个奇迹———波音 777飞机没有生产样机就获得了订单

由于装配环节是制约生产自动化的主要因素,故在 产品设计的同时,尽可能兼顾下游的装配环节及其 相关因素,即在产品设计阶段应尽早排除下游的隐 患,避免大的返工。DFA正是在这一背景下产生的。 这一术语最初是由美国马萨诸塞大学的G Boothroyd和P Dewhurst于1980年正式提出的

装配式建筑可持续发展评价指标体系建立的一般原则

装配式建筑可持续发展评价指标体系建立的一般原则

装配式建筑可持续发展评价指标体系的建立应遵循以下一般原则:

1. 综合性原则:评价指标体系应考虑装配式建筑的全生命周期,包括设计、生产、运输、安装、使用、维护和拆除等各个阶段的环境、经济和社会影响。

2. 可操作性原则:评价指标应具备实施和监测的可行性,即能够量化和测量相关指标,为决策和改进提供实际指导。

3. 相对性原则:评价指标应具有相对性,即能够与其他建筑形式进行对比,以评估装配式建筑的可持续性表现。

4. 可比较性原则:评价指标应具有可比较性,即能够在不同地区、不同项目间进行比较,为决策者提供参考和选择。

5. 动态性原则:评价指标应具有动态性,即能够适应不同时期和不同需求的变化,并随着科技进步和社会发展的变化进行不断修订和更新。

6. 可持续性原则:评价指标应反映装配式建筑的环境友好性、资源可持续利用、经济效益和社会影响等方面,以评估其在可持续发展方面的贡献。

通过遵循以上原则,可以建立一个科学、全面且可操作的装配

式建筑可持续发展评价指标体系,为相关决策和实践提供指导和参考。

装配式建筑可持续发展评价指标体系建立的原则

装配式建筑可持续发展评价指标体系建立的原则

装配式建筑可持续发展评价指标体系的建立应遵循以下原则:

1. 综合性原则:考虑到装配式建筑的可持续发展是一个综合性的问题,评价指标体系应该全面覆盖各个方面,包括环境、经济、社会等多个维度。

2. 可比性原则:评价指标应具备可比性,即各个指标的数据应该可以进行比较与分析,以便进行绩效评价。

3. 可量化原则:评价指标应能够量化,即能够使用具体的数据进行度量和分析。

这样可以更精确地评估装配式建筑的可持续发展程度。

4. 可操作性原则:评价指标应具备可操作性,即可以为决策者提供实际操作的依据和方法。

指标应该能够为装配式建筑的设计、施工和运营提供有效的指导。

5. 市场适应性原则:评价指标应符合市场的需求和发展趋势。

指标体系的建立应考虑到装配式建筑在市场上的竞争力和可持续发展的趋势。

6. 可持续性原则:评价指标体系应考虑到装配式建筑的可持续性,即评价指标应能够反映装配式建筑对环境、经济和社会的影响及其持续性。

综上所述,装配式建筑可持续发展评价指标体系的建立应该是

综合性、可比性、可量化、可操作性、具有市场适应性和可持续性的,以评估和指导装配式建筑的可持续发展。

装配式建筑施工项目的质量评估指标体系

装配式建筑施工项目的质量评估指标体系装配式建筑是一种全新的建筑方式,凭借其高效、环保和可持续发展等优势,在现代建筑市场上得到了广泛的应用。

然而,由于其施工方式与传统建筑存在较大的差异,需要特别关注质量评估指标体系,以确保装配式建筑项目的质量。

本文将针对装配式建筑施工项目的质量评估指标体系展开论述。

一、装配式建筑施工项目的质量评估指标体系概述随着装配式建筑技术的不断发展,出现了越来越多的质量问题。

因此,为了规范和提升装配式建筑施工项目的质量水平,需要制定相应的评估指标体系。

一个完善的质量评估指标体系应该包括以下几个方面:1. 结构安全性评估装配式建筑施工在结构设计和连接方式上有其独特之处。

对于这种结构系统,首要考虑要素就是其安全性。

因此,在质量评估指标体系中应设立结构安全性评估指标,包括对构件及连接点强度、承载能力等方面的检测,以确保装配式建筑的结构安全。

2. 施工工艺评估装配式建筑施工采用了模块化与工厂化生产,因此,施工过程需要得到严格的监管和控制。

质量评估指标体系中,应设立施工工艺评估指标,包括模块制造流程、运输方式、现场组装等各个环节的规范要求和检测标准。

只有在施工过程中严格按照规范进行操作,才能确保装配式建筑项目的质量。

3. 建筑节能性评估装配式建筑由于其先进的材料与结构特点,在节能方面具有独特优势。

质量评估指标体系中应包含建筑节能性评估指标,包括隔热性能、气密性能、节能设备使用等方面的考核。

通过科学合理的设计与实施措施来提高装配式建筑的节能水平。

4. 使用寿命及可持续发展评估装配式建筑在使用寿命和可持续发展方面也需要进行评估。

因此,在质量评估指标体系中,应设立使用寿命及可持续发展评估指标,包括材料的耐久性、环境适应性、回收再利用等方面的要求。

通过评估这些指标,可以推动装配式建筑朝着更加可持续的方向发展。

二、装配式建筑施工项目质量评估指标体系实施方法1. 规范制定质量评估指标体系需要根据相关标准和法规进行制定。

装配式评价标准

装配式评价标准

装配式评价标准是一种在工业生产中广泛使用的评价标准,它旨在使企业准确地检验生产过程中组装或装配的产品,以确保它们的质量符合行业质量标准。

《装配式评价标准》是一套科学的质量评估体系,涵盖了多个不同的生产步骤,每一步都有独立的评价要求和最终得出的质量结论。

《装配式评价标准》的主要特点之一是基于可重复性。

企业生产过程中组装或装配的产品必须具有相同的质量标准,因此,可重复性是评价过程中不可或缺的一部分,并且它必须得到满足。

另外,它建立在可测量的基础上。

每一个产品的质量都是可以测量的,而《装配式评价标准》提供了统一的测量手段,确保企业按照行业标准衡量产品的质量。

《装配式评价标准》还包括一系列的技术指标,可以衡量企业生产过程中的组装或装配产品的质量,包括报告技术、测量技术、装配技术、质量保证技术等。

因此,它可以帮助企业对其产品的质量进行准确的检验和评估,确保它们的质量符合行业质量标准。

同时,《装配式评价标准》还可以用于衡量企业根据质量标准实施工艺改革的效果,以便企业能够及时地发现和解决生产过程中的问题,保持质量稳定并实现高效生产。

此外,《装配式评价标准》还可以作为衡量企业的不同质量的高低的重要指标,以诊断其质量水平,通过统计得出质量合格率、次品率以及产品不良率等数据,给企业提供客观可靠的质量评估信息,便

于企业及时调整产品质量。

总之,《装配式评价标准》是一种科学的质量评估体系,它可以帮助企业对产品质量进行准确检验和评估,从而有助于企业实现高质量的产品,提高产品质量和客户满意度。

装配式建筑施工质量验收与评估指标体系

装配式建筑施工质量验收与评估指标体系随着现代化建设的快速推进,装配式建筑在我国得到了广泛的应用。

而为了确保装配式建筑施工质量并提高其可持续发展能力,需要建立一套科学合理的验收与评估指标体系。

本文将从不同角度探讨装配式建筑施工质量验收与评估指标体系。

一、施工过程装配式建筑施工过程可以分为构件制造与安装两个阶段。

在构件制造阶段,我们可以考虑以下指标:1. 构件尺寸精度:要求构件加工精度高,尺寸符合设计要求。

2. 焊接质量:对于焊接部位的连接强度和密封性进行检测,确保焊接质量良好。

3. 材料检测:对使用的材料进行抽查,包括钢材、混凝土等。

在安装阶段,我们可以考虑以下指标:1. 安全性能:对吊装设备和操作人员进行安全管理,确保操作过程中无事故发生。

2. 拼接精度:检查构件之间的拼接是否紧密,无错位和缝隙。

3. 环保要求:在施工过程中注意垃圾分类处理,减少对环境的污染。

二、整体性能装配式建筑不同于传统建筑,其整体性能需要特别关注。

以下是一些考虑因素:1. 强度与刚度:对装配式建筑的整体强度和刚度进行测试,确保其具备抗震、抗风等基本要求。

2. 空气质量:通过检测室内空气中甲醛、苯等有害物质的含量,确保室内空气质量符合国家标准。

3. 声学性能:对隔声效果、传声效果进行测试,以确保室内环境安静舒适。

三、使用性能除了整体性能外,装配式建筑的使用性能也需要进行评估。

以下是一些重要指标:1. 能源利用效率:衡量建筑节能水平的重要指标之一。

可以通过计算单位面积综合能耗来评估装配式建筑的节能程度。

2. 使用寿命:通过评估材料使用寿命和构件连接方式来判断装配式建筑的可持续发展能力。

3. 维护便利性:考虑到装配式建筑的构件可拆卸性,评估维护和保养工作的难易程度。

四、经济指标在评估装配式建筑施工质量时,经济指标也是一个重要方面:1. 施工成本:比较传统建筑方式与装配式建筑方式的施工成本,评估其经济性。

2. 使用成本:衡量装配式建筑使用阶段的总成本,包括维修费用、能耗费用等。

装配式建筑施工中的产品质量与认证标准

装配式建筑施工中的产品质量与认证标准随着现代建筑技术的不断发展,装配式建筑作为一种快速、高效且环保的建筑方法,逐渐受到人们的关注。

在装配式建筑施工过程中,产品质量与认证标准起着至关重要的作用。

本文将从产品质量要求、认证标准体系以及如何确保产品质量几个方面来探讨装配式建筑施工中的产品质量与认证标准。

I. 产品质量要求装配式建筑产品质量是指其满足设计、制造和安装要求的能力。

在选择合适的装配式建筑产品时,需要考虑以下几个方面的质量要求:1. 结构强度和稳定性:装配式建筑在整个使用期间都必须具备足够的结构强度和稳定性,以应对各种自然灾害和外力荷载。

2. 火灾安全性:装配式建筑材料应具备一定的防火性能,以降低火灾风险,并达到相应法规或行业标准要求。

3. 寿命与耐久性:装配式建筑产品应能够满足预计的使用寿命,并在正常使用条件下具备足够的耐久性,减少维修和更换成本。

4. 环保性:装配式建筑材料应符合环保要求,具备低碳、无废弃物和可循环利用的特性,以降低对环境的影响。

5. 室内环境质量:装配式建筑需要提供良好的室内空气质量,包括通风、照明和噪音控制等方面。

II. 认证标准体系为了确保装配式建筑产品质量,许多国家和地区都制定了相应的认证标准体系。

这些认证标准主要包括以下几个方面:1. 国家标准:各国根据自身情况制定的关于装配式建筑产品质量认证的强制性标准。

这些国家标准通常涵盖了产品设计、生产、运输、安装等各个环节,保证了整个过程中质量控制的可追溯性。

2. 行业标准:装配式建筑行业自己制定的一些非强制性标准。

这些行业标准通常是根据前期经验和技术积累制定的,旨在提高装配式建筑产品的质量,促进行业健康发展。

3. 第三方认证:国际性、全球公认的第三方机构对装配式建筑产品质量进行认证。

这些认证机构通过对装配式建筑企业的生产流程、材料选择和成品检测等方面进行评估和审查,给予相应的认证标志。

III. 确保产品质量为了确保装配式建筑施工中产品质量的达标与一致性,以下措施是必要的:1. 严格材料选择:选择符合认证标准要求、具备高质量和环保性能的原材料供应商。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计MACHINE DESIGN1999年 第3期 第3卷 Vol.3 No.31999产品可装配性设计评价指标体系**郑寿森 祁新梅 杜晓荣 王治森 摘要:本文在装配体二叉树模型的基础上,以装配单元为基础提出了可装配性指标体系,提出了经济、生产率及技术三个评价指标,建立了相应的评价模型、算法及总体框架。

关键词:可装配性,评价,指标体系。

99-3-26 The evaluational index system of assembling ability product designZheng Shousen(Hefei University of Technology) Abstract:Based on the binary tree model of an assembly body and took the assembling unit as a foundation this paper put forward an index system of assembling ability,advanced three evaluational indexes of ecconomy,productivity and technology and finally established the corresponding evaluation model,algorithm and overall frame. Key words: Assembling ability,Evaluation,Index system.Fig3 Tab0 Ref6“Jixie Sheji”8195 1 前言 并行工程要求在产品设计阶段就要考虑整个产品生命周期内各个环节所关联的因素:包括可制造性、可装配性、可测试性、可维护性等。

其中可装配性设计(Design For Assembly DFA)对产品的整个开发周期、成本及质量的影响很大。

目前国内对可装配性设计各环节因素研究较多,但对产品的可装配性进行定量、定性的评价,并在评价结果的基础上提出改进设计的研究则较少,成熟的系统几乎没有。

国外虽有类似的系统,但由于商业、技术因素,我们对其深层次的系统逻辑及体系结构不得而知。

本文以前期研究的二叉树模型为基础,提出了层次指标体系、评价数学模型及框架结构。

2 可装配性的指标体系 二叉树模型及面向对象的技术要求每个装配单元(部件或零件)为独立的对象,即每个结点为一相对独立的对象。

因此,我们的指标体系即以装配单元为基础,后续的评价则体现为结点的迭代和遍历。

指标体系如图1所示。

图1 装配单元指标体系层次结构 图中装配关系体现了该装配单元在整个装配体及装配过程中的位置。

技术、经济、生产率属性则从三个层面反映了装配单元的可装配性指标。

模型中,零件也是一个特殊的装配单元,即叶结点,该结点做为装配单元,具有图中所示各种指标。

除此之外,还有其特殊性:虽然在装配模型中是叶结点,但并不是制造过程的起点,而是零件加工和装配的联接部分。

零件的可制造性在整个产品的开发过程中起着重要的作用。

因此,在本体系结构中有专门针对零件提出的指标,如零件的结构工艺性等。

对于非叶结点,该项为空;若是叶结点,图中的其它指标如基准、联接、运动均指零件的基准、零件之间的联接、运动等。

在实际操作和运算中,叶结点可做为产品的可装配性评价与零件的可制造性评价的接口。

对于最低层次的属性,必须经过规范化、分级化处理,然后给出其确切的定义。

如装配单元的零件形状有几类,是简单轴对称,还是平面对称;工人的熟练程度分为几级等。

都是评价体系得以运作的基础。

由于产品装配关系复杂、零件形状的多样性、装配过程的不标准、过多人为因素影响等,使得这些处理较为繁杂,需要做大量的收集整理工作。

3 可装配性评价数学模型 对于生产率及经济性等可定量计算的指标,我们采用迭加法或加权迭加法进行。

3.1 经济性指标 C i=C ai+C ci+C ei+C mi式中:n——装配次数; C——总费用; C i——第i个装配单元所需费用; C ai、C ci、C ei、C mi——分别为第i个装配单元的装配、检验、设备、材料费用。

算法如图2所示。

A—装配单元(结点) A→LSON-单元左结点 A→RSON-单元右结点 A→LSON-单元父结点 PLUS-单元累加标志图2 二叉树后序遍历算法3.2 生产率指标 T i=T ai+T ci+T hi (i=1,n)式中:T——总时间; T i——第i个装配单元所需时间; T ai、T ci、T hi——分别为第i个装配单元的装配、检验、辅助所需时间 算法如图2所示。

3.3 技术性指标 技术性指标包含的因素众多,难用定量的、明确的评价准则,且因生产地点、设备、技术的进步及工人素质的不同呈现很大差异,在时间上与空间上呈现动态。

我们采用模糊数学中的模糊评判法。

式中:U——评判因素集; V——评价集; A——各因素权重向量; R——评价矩阵; B——模糊评判的结果向量。

3.4 综合评价 TOTAL=C q*C+T q*T+J q*J式中:J——技术性指标; C q、T q、J q——分别为经济、生产率、技术权值。

4 评价过程框图 见图3图3 评价过程框图5 总结 本文提出了基于二叉树装配模型的可装配性分层指标体系,从经济、技术、生产率及三元组合等方面提出了加权迭加的数学模型及总体框架,对产品可装配性评价做了初步探索。

国家863资助课题(合同号863-511-9607-005)作者单位:合肥工业大学CIMS所 合肥 230009参考文献 1 G Seliger(2),H Karl,H Weber.Cooperative Design,Manufacturing and assembly of complex product.Annals of the CIRP Vol.46 1997,1 2 P Gu,Y Zhang and D H Norrie.Object-oriented product modelling for computer-integrated manufacturing. puter-Integrated Manufacturing,Vol.7,1994(1) 3 Leonard D Albano and Nam P Suh.Axiomatic design and concurrent engineering. Computer-Aided Design,Vol.26,1994,6(7) 4 P Gu and Kam Chan.Product modelling using puter-Aided Design.Vol.27,1995,3(3) 5 孙正兴等.基于特征的机械设计CAD系统研究.机械设计,1996(3) 6 谌 红.模糊数学.华中理工大学出版社,19941998-05-15 产品可装配性设计评价指标体系作者:郑寿森, 祁新梅, 杜晓荣, 王治森作者单位:合肥工业大学CIMS所,合肥,230009刊名:机械设计英文刊名:JOURNAL OF MACHINE DESIGN年,卷(期):1999,3(3)被引用次数:7次1.G Seliger;H Karl;H Weber Cooperative Design,Manufacturing and assembly of complex product 19972.P Gu;Y Zhang;D H Norrie Object-oriented product modelling for computer-integrated manufacturing 1994(01)3.Leonard D Albano;Nam P Suh Axiomatic design and concurrent engineering 1994(07)4.P Gu;Kam Chan Product modelling using STEP 1995(03)5.孙正兴基于特征的机械设计CAD系统研究 19966.谌红模糊数学 19941.杨蔚华.YANG Wei-hua基于模糊理论和ANN的机械产品设计方案智能评价系统的开发与应用[期刊论文]-机械2009,36(12)2.成经平机械系统概念设计的机构选型模糊综合评价[期刊论文]-机械设计与研究2001(4)3.冯国奇.崔东亮.王成恩.黄小原.FENG Guo-qi.CUI Dong-liang.WANG Chen-gen.HUANG Xiao-yuan一种基于网状版本模型的复杂产品设计数据管理方法研究[期刊论文]-管理工程学报2009,23(1)4.周庆忠.曾慧娥机械产品设计方案的灰色模糊综合评价[期刊论文]-机械设计与制造2001(3)5.魏广娟面向客户需求的产品原理方案CAD系统相关技术研究与实现[学位论文]20106.韦福顺机械产品方案设计评价系统开发与应用[学位论文]20077.周尔民.Zhou Ermin机械产品虚拟装配仿真技术的研究与应用[期刊论文]-机械传动2007,31(3)8.刘文海.薄瑞峰.赵宏.薛立华.LIU Wen-hai.BO Rui-feng.ZHAO Hong.XUE Li-hua机械产品概念设计方案的评价决策[期刊论文]-重庆工学院学报2005,19(8)1.顾寄南.欧阳玉秀.肖田元.张林鍹产品可装配性评价系统建模及装配优化的研究[期刊论文]-工程图学学报 2003(4)2.王冬梅.殷国富.谢刚.徐蕾机构方案设计优化解的评价与决策研究[期刊论文]-现代制造工程 2005(6)3.顾寄南.庞伟.张林鍹.蔡健敏基于装配单元的可装配性评价技术[期刊论文]-农业机械学报 2003(3)4.周开俊.李东波基于熵权与模糊集的产品可装配性综合评价方法[期刊论文]-机械设计 2006(3)5.姚啸峰基于真实配合性的虚拟装配技术研究[学位论文]硕士 20056.郑太雄虚拟装配理论与方法研究[学位论文]博士 20037.王爱民面向大规模定制的产品族开发和配置设计技术研究[学位论文]博士 2002本文链接:/Periodical_jxsj199903009.aspx。