三氯氢硅、四氯化硅相关反应

多晶硅的传统制备方法

多晶硅的传统制备方法目前世界上多晶硅生产最常见的方法有三种;四氯化硅氢还原法、三氯氢硅氢还原法和硅烷裂解法。

三氯氢硅氢还原法是德国西门子公司发明的,因此又被称为西门子法。

由于西门子法诞生的时间较早,后来有人又进行了一些新的改良,因此又有人将其称为改良西门子法。

其实,改良西门子法还是西门子法,它的主体工艺流程基本没有变,还是利用氢气还原三氯氢硅来生产多晶硅。

因此,为简单起见,我们还称它为西门子法。

上诉这三种多晶硅的制备方法格有千秋,从制备的难度和投资额的多少来看,四氯化硅氢还原法生产设备最少,最简单,四氯化硅的合成和提纯不需要冷冻系统,普通水冷即可将四氯化硅气体冷凝为液态的四氯化硅,而且无需将工业硅加工成硅粉,只需是合格的硅块就可以了。

因此,四氯化硅还原法的投资额最少,最容易上马。

硅烷沸点太低,为-112℃,要想用精馏法提纯硅烷,不仅要有极深度的制冷机,而且设备也极其复杂。

因此,硅烷裂解法的投资额最大,最难。

从沉积硅的直接回收率上看,硅烷裂解法最高,几乎是100%,最低是四氯化硅氢还原法,不足20%,西门子法高于四氯化硅氢还原法,约为25%左右。

从安全上看,硅烷最危险,最容易爆炸,三氯氢硅次之,也容易爆炸,四氯化硅最安全,根本就不会发生爆炸。

从上面的介绍可以看出,硅烷裂解法最难,投资额最大,特别是,硅烷本身是易燃易爆物,容易发生剧烈的爆炸,一旦爆炸,将造成不可挽回的经济损失。

20世纪60、70年代玩过曾有人研究过硅烷裂解法,而且也曾生产出品质很高的多晶硅,但由于事故频繁,损失惨重,最终还是停产下马。

目前我国已经很少再有人采用此法来生产多晶硅了。

虽然如此,也要清楚硅烷裂解法是具有许多优势的,只要解决好防爆问题,它还是非常有前途的。

当前常采用的是四氯化硅氢还原法和三氯氢硅氢还原法(西门子法),而且这两种方法与多晶硅和石英玻璃的联合制备法密切相关。

四氯化硅氢还原法是以四氯化硅和氢气为原料,在还原炉内发生化学反应来生成多晶硅的方法;三氯氢硅氢还原法是以三氯氢硅和氢气为原料,在还原炉内发生化学反应来生成多晶硅的方法。

三氯氢硅及四氯化硅的物化性质

三氯氢硅及四氯化硅的物化性质-我正在做一个三氯氢硅的项目设计,但三氯氢硅及四氯化硅的物化性质怎么也查不全,不知哪位高手能不吝赐教,万分感激。

TOP-三氯氢硅又名三氯硅烷、硅氯仿,分子式SiHCl3,分子量135.45,相对密度1.34KG/L,熔点-126.5℃,沸点33.0℃,与水易分解,溶于CS2,CCl4,Cl Cl3苯,易燃,在空气中能自燃,燃点-27.8℃,自燃点104.4℃,与空气的爆炸极限:20.2~33.2%,有刺激性气体,有毒,吸入三氯氢硅蒸汽损伤呼吸道。

四氯化硅的性质分子量169.90,相对密度1.483KG/L,熔点-70℃,沸点57.57℃,主要无色透明发烟液体具有难闻的窒息性气体,溅上皮肤会坏死,在潮湿的空气中水解放出HCL气体,遇氮气及氨剧烈反应生成氮化硅。

3三氯氢硅三氯氢硅主要参数:三氯氢硅又称三氯硅烷、硅氯仿,英文名称:trichlorosilane 或silicochloroform ,分子式为SiHCl3 ,用于有机硅烷和烷基、芳基以及有机官能团氯硅烷的合成,是有机硅烷偶联剂中最基本的单体,也是生产半导体硅、单晶硅的原料,随着有机硅烷偶联剂工业的发展而出现供不应求,三氯氢硅生产量越来越大。

三氯氢硅是无色液体,易挥发,易潮解,在空气中发生反应产生白烟,遇水分解,溶于苯、醚等有机溶剂。

属一级遇湿易燃物品,易燃易爆,遇水反应产生氯化氢气体;它与氧化剂发生强烈反应,遇明火、高热时发生燃烧或爆炸。

【CAS号】10025-78-2 【分子式】CL3-H-SI 【分子量】135.44 【比重】1.35 (0℃) 【熔点】-134 ℃【沸点】31.8 ℃【蒸汽压】400 毫米汞柱【蒸汽密度】4.7 【急性毒性】口服-大鼠LD50:1030毫克/公斤;吸入-小鼠LC50:1500毫克/立方米/2小时【毒性分级】中毒【闪点】-13.89 ℃【可燃性危险特性】遇明火、高温、氧化剂易燃;遇水或高温产生有毒氯化物烟雾【储运事项】库房通风低温干燥;与氧化剂、酸类分开存放【灭火剂】干粉、干砂、二氧化碳、泡沫三氯氢硅物理特性如下:比重:1.35 ;相对气体密度:4.7 ;沸点:31.8 ℃;饱和蒸气压(14. 5 ℃)53 .33Kpa ;闪点:-13.9 ℃(开杯);自燃温度:175 ℃;爆炸下限:6. 9 %;爆炸上限:70 %;溶解性:溶于苯、醚等有机溶剂;具有急性毒性。

三氯氢硅生产操作规程

安全操作规程一、概述1. 三氯氢硅的用途三氯氢硅是生产半导体用硅的主要中间体,是有机硅行业中硅烷偶联剂的主 要原材料。

随着光伏产业的迅猛发展,太阳能电池对多晶硅的需求量大幅增长, 三氯氢硅是改良西门子法生产多晶硅的主要原材料。

2. 三氯氢硅的生产机理干燥的硅粉和干燥的氯化氢气体在 320°C、0.1Mpa 左右的工艺条件下, 在三氯氢硅合成炉内以流化的形式反应生成三氯氢硅,其化学反应方程式如 下:Si + 3HCL = SiHCL 3 + H 2 + 50 千卡在上述工艺条件下,硅粉与氯化氢反应还会产生四氯化硅,其化学反应方程 式如下:Si + 4HCL = SiCl 4 + 2H 2 + 57。

4 千卡3. 三氯氢硅的物性分子式:SiHCl -134 C沸点(101.325kPa ) : 31。

8C爆炸极限:6。

9 ----- 70.0%。

三氯硅烷在常温常压下是具有刺激性恶臭、易流动、易挥发的无色透明 液体,易水解,溶于有机溶剂,水解时产生氯化氢气体而具有强刺激性,空气中能燃 烧。

4. 四氯化硅的物性分子式:SiCl 沸点(101。

325kPa ): 57。

6°C分子量:135 。

5 熔点: 相对密度: (水二1) 1。

35、(空气二1) 4.7分子量:169 。

90相对密度:(水=1) 1.48、(空气=1) 5。

86四氯化硅为无色或淡黄色发烟液体,有刺激性气味,易潮解,性质稳定,可混溶于苯、氯仿、石油醚等多数有机溶剂。

四氯化硅属酸性腐蚀品,主要用于制取纯硅、硅酸乙酯等,也用于制取烟幕剂。

二、氯化氢干燥岗位操作法1.流程叙述来自氯碱厂氯碱氯化氢工段的氯化氢气体以管输的形式进入氯化氢厂房内石墨冷凝器进行深冷脱水处理,除雾后经石墨预热器将深冷后的氯化氢气体升至常温以上,进入硫酸干燥塔作进一步的脱水干燥处理.干燥后的氯化氢气体用氯化氢压缩机增压至0。

15Mpa去三氯氢硅厂房。

三氯氢硅氢还原制备高纯多晶硅

三氯氢硅氢还原制备高纯多晶硅1.高纯多晶硅生产工艺简介20世纪50年代,联邦德国西门子公司研究开发出大规模生产多晶硅的技术,即通常所说的西门子工艺。

多晶硅生产的西门子工艺,其原理就是在表面温度1100℃左右的高纯硅芯上用高纯氢还原高纯含硅反应物,使反应生成的硅沉积在硅芯上。

改良西门子方法是在传统西门子方法的基础上,具备先进的节能低耗工艺,可有效回收利用生产过程中大量的SiCl4 、HCl、H2等副产物以及大量副产热能的多晶硅生产工艺。

经过半个世纪的发展,多晶硅的制备从生产技术、规模、质量和成本都达到空前的水平,主要集中在美国、日本、德国三个国家。

这三国几乎垄断了世界多晶硅市场。

多晶硅生产的技术仍在进步发展,比如现在出现的硅棒对数达上百对的还原炉,可以使多晶硅的还原能耗降低到一个新的水平。

多晶硅的规格形态:表面无氧化杂质,呈银灰色带有金属光泽Si含量 99.9999%(太阳能级) 99.9999999(电子级)B含量≤0.003PPb(W)P含量≤0.3PPb(W)C含量≤100PPb(W)体内金属含量≤0.5PPb(W)(Fe,Cu,Ni,Zn,Cr)2.三氯氢硅氢还原反应基本原理2.1 三氯氢硅氢还原反应原理SiHCl 3和H 2混合,加热到900℃以上,就能发生如下反应:)(HCl 3)( Si )( H )(SiHCl 110090023气固气气℃~+−−−−→←+ 同时,也会产生SiHCl 3的热分解以及SiCl 4的还原反应:2490032H 3SiCl Si 4SiHCl ++−−→←℃ 4HCl Si 2H SiCl 24+−→←+此外,还有可能有43SiCl 2HCl Si 2SiHCl ++−→←HCl SiCl SiHCl 23+−→←以及杂质的还原反应:6HC1 2P 3H PCl 23+−→←+这些反应,都是可逆反应,所以还原炉内的反应过程是相当复杂的。

在多晶硅的生产过程中,应采取适当的措施,抑制各种逆反应和副反应。

冷氢化工艺

洛阳晶辉新能源科技有限公司1、低温氢化技术方案“低温氢化”反应原理为:四氯化硅(SiCl4)、硅粉(Si)和氢气(H2)在500℃温度和1.5MPa 压力条件下,通过催化反应转化为三氯氢硅(SiHCl3)。

化学反应式为:3SiCl4+Si+2H2=4SiHCl3行业“低温氢化”虽然比“热氢化”具有能耗低、设备运行可靠的优点,但是尚存一些不足:(1)实际转化率偏低——四氯化硅(SiCl4)实际转化率一般在18%左右;(2)催化剂稳定性差——导致催化剂寿命短、消耗量大、成本高;特别是催化剂载体铝离子容易造成“铝污染”;(3)设备复杂、系统能耗大——工作温度高,所以氢化炉需要内或外加热,设备复杂,系统无有效的能量回收装置,系统能耗高。

3)“催化氢化”技术方案针对上述四氯化硅(SiCl4)冷、热氢化存在的缺点和问题,洛阳晶辉新能源科技有限公司和中国工程院院士、中石化权威催化剂和化工专家合作,在传统“低温氢化”基础上进行改良,自主创新开发出了新一代“改良低温氢化”技术——“催化氢化”。

(1)“催化氢化”技术路线⌝开发高活性多元纳米催化剂——在现有单活性金属基础上,引入第二活性金属,并采用特殊负载工艺,使活性金属呈纳米状态,提高催化剂活性;开发高稳定性催化剂载体——解决现有催化剂稳定性差问题,延长催化剂使用寿命,同时解决“铝污染”;(2)“催化氢化”技术特点催化剂活性高,特别是反应⌝选择性好——四氯化硅(SiCl4)单程率达到22%,以上(最高可达25%);⌝实现热量耦合、节约能源——需要的外加热量小,减少系统能源消耗;催化剂稳定性好——寿命长、用量小、避免了Al2O3 分解带来的“铝污染”;反应温度进一步降低,反应炉不需要内(或外)加热,并设能量综合回收装置,降低了系统能耗;⌝系统用氢细致划分,由电解氢改良为多晶硅生产过程的回收氢气,既节约了制氢站电解氢的消耗量,同时也有利于提高多晶硅生产中氢气的质量;良好的除尘技术和反应渣吹除技术,保证系统的稳定运行、安全环保,减少了环境污染。

四氯化硅催化氢化制备三氯氢硅

四氯化硅催化氢化制备三氯氢硅龙雨谦;刘颖颖;叶龙泼;付勰;蒋炜;周齐岭;梁斌【摘要】Using HZSM-5 as the support and different metal chlorides as the active components, the different supported catalysts for hydrogenation of silicon tetrachloride to trichlorosilane were prepared by impregnation method. The as-prepared catalysts were characterized by XRD,XPS and BET. The activity of the catalysts was investigated. The results showed that the chlorides of alkaline earth metal, especially barium, exhibited better catalytic activity for the hydrogenation of silicon tetrachloride; the maximum conversion of silicon tetrachloride of 20. 22% and the highest selectivity to trichlorosilane of 83. 01% were attained under the condition of reaction temperature 850℃ and BaCl2 loading 1 % ( mass fraction).%针对四氯化硅氢化反应,采用等体积浸渍法制备了以HZSM-5为载体,金属氯化物为活性组分的负载型四氯化硅氢化反应催化剂,考察了催化剂的催化性能,并进行了相应表征.结果表明,碱土金属氯化物对四氯化硅氢化过程有良好的催化效果,在BaCl2负载质量分数为1%和反应温度850℃条件下,反应最高转化率为20.20%,选择性83.01%.【期刊名称】《工业催化》【年(卷),期】2012(020)008【总页数】5页(P26-30)【关键词】催化化学;四氯化硅;催化氢化;HZSM-5;三氯氢硅;活性评价【作者】龙雨谦;刘颖颖;叶龙泼;付勰;蒋炜;周齐岭;梁斌【作者单位】四川大学化工学院四川省多相流传质与化学反应工程重点实验室,四川成都610065;四川大学化工学院四川省多相流传质与化学反应工程重点实验室,四川成都610065;中国成达工程有限公司,四川成都610041;四川大学化工学院四川省多相流传质与化学反应工程重点实验室,四川成都610065;中国成达工程有限公司,四川成都610041;四川大学化工学院四川省多相流传质与化学反应工程重点实验室,四川成都610065;中国成达工程有限公司,四川成都610041;四川大学化工学院四川省多相流传质与化学反应工程重点实验室,四川成都610065【正文语种】中文【中图分类】O643.36;TQ426.6多晶硅是目前最主要的光伏材料,生产工艺主要为改良西门子法,每生产1 t多晶硅副产15 t以上的四氯化硅[1]。

三氯氢硅和四氯化硅的物化性质

三氯氢硅和四氯化硅的物化性质三氯氢硅和四氯化硅的物化性质三氯氢硅SiHCl31.别名?英文名硅氯仿、硅仿、三氯硅烷;Trichlorosilane、Silicochloroform.2.用途单晶硅原料、外延成长、硅液、硅油、化学气相淀积、硅酮化合物制造、电子气。

3.制法(1)在高温下Si和HCl反应。

(2)用氢还原四氯化硅(采用含铝化合物的催化剂)。

4.理化性质分子量:135.43熔点(101.325kPa):-134℃;沸点(101.325kPa):31.8℃;液体密度(0℃):1350kg/m3;相对密度(气体,空气=1):4.7;蒸气压(-16.4℃):13.3kPa;(14.5℃):53.3kPa;燃点:-27.8℃;自燃点:104.4℃;闪点:-14℃;爆炸下限:9.8%;毒性级别:3;易燃性级别:4;易爆性级别:2三氯硅烷在常温常压下为具有刺激性恶臭易流动易挥发的无色透明液体。

在空气中极易燃烧,在-18℃以下也有着火的危险,遇明火则强烈燃烧,燃烧时发出红色火焰和白色烟,生成SiO2、HCl和Cl2:SiHCl3+O2→SiO2+HCl+Cl2;三氯硅烷的蒸气能与空气形成浓度范围很宽的爆炸性混合气,受热时引起猛烈的爆炸。

它的热稳定性比二氯硅烷好,在900℃时分解产生氯化物有毒烟雾(HCl),还生成Cl2和Si。

遇潮气时发烟,与水激烈反应:2SiHCl3+3H2O—→(HSiO)2O+6HCl;在碱液中分解放出氢气:SiHCl3+3NaOH+H2O—→Si(OH)4+3NaCl+H2;与氧化性物质接触时产生爆炸性反应。

与乙炔、烃等碳氢化合物反应产生有机氯硅烷: SiHCl3+CH≡CH一→CH2CHSiCl3、SiHCl3+CH2=CH2—→CH3CH2SiCl3在氢化铝锂、氢化硼锂存在条件下,SiHCl3可被还原为硅烷。

容器中的液态SiHCl3当容器受到强烈撞击时会着火。

可溶解于苯、醚等。

三氯氢硅、四氯化硅的提纯

南京化工职业技术学院毕业论文(设计)课题三氯氢硅、四氯化硅的提纯系部化学工程系专业高分子材料成型加工技术与物流管理班级高材与物流0552学号0501270210姓名蔡霞导师吴永贵定稿日期: 2013年4月16日三氯氢硅、四氯化硅的提纯第I 页摘要超纯硅质量的好坏,往往取决于原料的纯度。

超纯硅的发展方向是如何进一步提高纯度效果。

精馏法是一种最重要的提纯方法,此法具有处理量大,操作方便,板效率高,又避免引进任何试剂,绝大多数杂质都能被完全分离,特别是非极性重金属氧化物。

精馏塔的操作是从物料平衡、气液平衡、热量平衡及精馏塔性能等几个方面考虑,通过控制系统建立并调节塔的操作条件,使精馏塔满足分离要求。

分离效率和处理能力是调节精馏塔的主要目的,对此我们进行一个理论结合实际的研究。

通过对精馏塔结构的理解和控制参数之间的联系,采用智能计算机操作系统对精馏塔的各项参数进行控制,从而使组分分离出的产品达标。

关键词:三氯氢硅,四氯化硅,精馏,精馏塔,控制参数,回流比Abstractgood or bad the quality of ultrapure silicon, often depends on the purity of raw materials. The direction of development of ultra-pure silicon is how to further improve the purity of the effect. Distillation is one of the most important purification methods, this method has a deal with large, easy to operate, high efficiency plate, but also to avoid the introduction of any reagents, the vast majority of impurities can be completely separated from the heavy metal oxides in particular non-polar. Distillation column operation are from the material balance, vapor-liquid equilibrium, heat balance and distillation performance aspects to consider, through the control system set up and adjust the tower operating conditions, so that distillation column satisfy the separation requirements. Separation efficiency and the ability to deal with the main purpose of regulation of distillation, which we carried out a theoretical combination of the actual research. Structure of the distillation column through the understanding and control parameter the link between the use of smart computer operating system on the parameters of distillation column control, so that isolated components of the Product standards.Keywords: trichlorosilane, tetrachlorosilane, rectification, distillation column, control parameters, reflux ratio目录1 引言 (1)2 物料理化性质 (2)3 精馏 (13)4 三氯氢硅、四氯化硅的提纯 (13)5应对 (23)参考文献 (24)致谢 (26)三氯氢硅、四氯化硅的提纯第 1 页1 引言硅guī(台湾、香港称矽xī)是一种化学元素,它的化学符号是Si,旧称矽。

三氯氢硅的工艺

三氯氢硅的工艺三氯氢硅的生产大多采用沸腾氯化法,主要包括氯化氢合成、三氯氢硅合成、三氯氢硅精制等工序。

氯气和氢气在氯化氢合成炉内通过燃烧反应生成氯化氢,氯化氢气体经空冷、水冷、深冷和酸雾捕集脱水后进人氯化氢缓冲罐,然后送三氯氢硅合成炉。

硅粉经过干燥后加入到三氯氢硅合成炉,与氯化氢在300℃左右的高温下反应,生成三氯氢硅和四氯化硅。

生成的粗三氯氢硅气体经过旋风分离和除尘过滤后,进入列管冷凝器进行水冷和深冷,不凝气通过液封送入尾气洗涤塔,处理后达标排放,冷凝液蒸馏塔分离提纯,通常采用二塔连续提纯,一塔塔顶排低沸物,二塔塔底排高沸物四氯化硅,同时塔顶出三氯氢硅产品。

第一节氯化氢合成工艺1.1氯化氢的性质氯化氢是无色有刺激性气体,熔点为-114.2℃,沸点为85℃,比热容为812.24J\kg℃,临界温度为51.28℃,临界压力为8266kPa。

干燥的氯化氢气体不具有酸的性质,化学性质不活泼,只有在高温下才发生反应。

氯化氢极易溶于水。

在标准情况下1体积水可溶解500体积氯化氢,溶于水后即得盐酸。

由于三氯氢硅生产主要需要氯化氢气体,所以本文对盐酸性质不做深入研究。

1.2 氯化氢合成条件氯化氢的合成是在特制的合成炉中进行的。

未了确保产品中不含有游离氯,氢气要较氯气过量15%~20%。

实际生产的炉中火焰温度在200℃左右。

由于反应是一个放热反应,为了不使反应温度过高,工业生产通过控制氯气和氢气的流量和在壁炉外夹套间通冷却水的办法控制氯化氢出炉温度小于350℃。

在生产中为确保安全生产,要求氢气纯度不小于98%和含氧不大于0.4%;氯气纯度不小于65%和含氢不大于3%。

1.3 氯化氢合成工艺氯化氢合成方程式:Cl2+H2→2HCl氯气经涡轮流量计计量氯气(氯气含量97%,压力为0.5MPa)含量进入氯气缓冲罐。

氢气经涡轮流量计计量氢气(含量98%,压力为0.09MPa)含量经分水罐脱水与循环氢经涡轮流量计进入氢气缓冲。

(整理)三氯氢硅、四氯化硅相关反应

02.三氯氢硅氢还原反应基本原理用氢气作为还原剂,在1100~1200℃下还原SiHC13,是目前多晶硅生产的主要方法。

由于氢气易于净化,而且在硅中的溶解度极低,所以用氢气还原生产的多晶硅较其他还原剂(如锌、碘)所制得的多晶硅纯度要高得多。

2.1 三氯氢硅氢还原反应原理SiHCl 3和H 2混合,加热到900℃以上,就能发生如下反应:)(H C l 3)( Si )( H )(SiHCl 110090023气固气气℃~+−−−−→←+ 同时,也会产生SiHCl 3的热分解以及SiCl 4的还原反应:2490032H 3SiCl Si 4SiHCl ++−−→←℃ 4HCl Si 2H SiCl 24+−→←+此外,还有可能有43SiCl 2HCl Si 2SiHCl ++−→←HCl SiCl SiHCl 23+−→←以及杂质的还原反应:6HC1 2B 3H 2BCl 23+−→←+6HC1 2P 3H PCl 23+−→←+这些反应,都是可逆反应,所以还原炉内的反应过程是相当复杂的。

在多晶 硅的生产过程中,应采取适当的措施,抑制各种逆反应和副反应。

以上反应式中, 第一个反应式和第二个反应式可以认为是制取多晶硅的基本反应,应尽可能地使 还原炉内的反应遵照这两个基本反应进行。

四氯化硅氢化1. 四氯化硅来源与性质1.1 四氯化硅的产生在多晶硅生产过程中,在SiHCl 3 合成工序和氢还原制取多晶硅工序,会产生大量的副产物SiCl 4,并随着尾气排出。

在氢还原工序中,会发生以下几个反应:主反应:Si 3HCl H SiHCl 23+−→−+ 副反应:2490032H 3SiCl Si 4SiHCl ++−−−→−℃以上 43SiCl 2HCl Si 2SiHCl ++−→−在SiHCl 3合成工序中主要发生以下反应:主反应: 23H SiHCl 3HCl Si +−→−+ 副反应: 242H SiCl 4HCl Si +−→−+ SiHCl 3合成中副反应产生的SiCl 4约占生成物总量的约 10% ,在氢还原工序中也有部分SiHCl 3 发生副反应生成了SiCl 4 。

多晶硅还原反应的影响因素

多晶硅还原反应的影响因素(一)多晶硅在还原炉内的沉积过程受到众多因素的影响,包括还原炉结构、硅棒布置方式、沉积温度、炉内压力、三氯氢硅和氢气的流量以及二者的配比、停留时间以及硅棒的电流、电压等。

这些因素相互制约,相互影响,对多晶硅的沉积质量以及单位产品电耗都有直接的关系。

•1、反应温度•SiHCl3 被氢气还原以及热分解的反应是吸热反应。

所以,从理论上来说,反应的温度愈高则愈有利于反应的进行,此时硅的沉积速率也就越高。

温度愈高,沉积速度愈快,达到反应平衡的时间也越短,趋向平衡的程度也越近。

系统含SiHCl3、SiCl4、H2、HCl、SiH2Cl2 以及硅粉的组份,在 800℃~1400℃之间的吉布斯自由能最小原则进行计算平衡时各组份的平衡量,氢气和T C S的量分别为3kmol/hr 和1Kmol/hr。

•从图6.1就可以看出,随着温度升高,达到平衡状态时,系统的硅收率增加,ST C降低,H2 的耗量明显增加(系统中H2 的含量随着温度的升高而降低)。

在图1 中,当温度升到1150℃之后,T CS的变化趋势和1150℃之前相差不大,但ST C的变化却加快。

1150℃之后H Cl斜率几乎是之前的两倍。

•••••••图1•温度对各组分含量的影响•••••结合下面两反应式(1)和(2),•••••••SiHCl3+H2-→Si•+•3HCl• -•Q• ••••………………………(1)•••••••SiHCl3+3HCl-→SiCl4+•2H2•+•Q••••………………………(2)••••可以看出,随着反应温度增加,Si 和H Cl的生成量在增加,氢气的耗量在增加,而SiCl4的生成量在减少。

说明温度升高,对(1)有利,对(2)有抑制作用。

另外反应(2)从右向左即是SiCl4的热氢化工艺,即反应温度升高,不仅可以增加硅的收率,而且可以抑制三氯氢硅变成四氯化硅。

••温度升高,对硅的转化率有利,这是因为硅棒的生长主要是化学气相沉积。

四氯化硅还原生产三氯氢硅454.

1.1冷氢化技术利用可逆反应:3SiCI4+2H2+Si—→4SiHC13,采用铜基或铁基催化剂,在400—800℃和2—4MPa的条件下,在流化床反应器内将四氯化硅转化为生产多晶硅的原料三氯氢硅。

在体系中可加人氯化氢气体以提高三氯氢硅的收率。

为了优化反应条件,可使用表面均匀分布硅化铁或硅化铜的金属硅粒子作原料,与四氯化硅、氢气以及氯化氢反应生产三氯氢硅。

生产这种硅粒子的方法有:使硅粒子与计量的催化剂混合后熔融,然后快速冷却。

该工艺对设备的要求较为苛刻,这主要是由于还原炉内压力极大且温度较高。

国内个别多晶硅生产企业从国外购入采用该工艺的生产设备,但由于安全原因而放弃了使用。

1.2热氢化技术热氢化技术是利用反应:SiC1+H2—→siHCl,+HC1将四氯化硅还原生成三氯氢硅。

在该工艺中,还原反应器内采用石墨棒作为加热材料,以电加热的方式将反应器内温度维持在1250℃左右,反应器内的压力在0.25~0.40MPa的范围内。

氢气流量与四氯化硅流量的比例为(3~4):1,充分混合后升温至200—300oC,通人反应器进行反应。

该工艺的四氯化硅的单程转化率以及三氯氢硅的收率为20%左右。

经过能量核算,采用该工艺每生产1kg三氯氢硅耗电6—8kW・h。

由于采用石墨作为加热材料,在高温下石墨可能与四氯化硅和氢气发生反应,生成氯代烷烃,如氯甲烷、氯仿等,这些氯代烷烃夹杂在生成的三氯氢硅中,如果不完全分离,将影响多晶硅产品的质量,因此,反应器中温度不能更高。

这是该工艺单程转化率不高的主要原因。

另外,在较高的温度下,四氯化硅可能与氢气发生反应,生成少量的单质硅粉,这些单质硅粉覆盖在高温石墨加热棒的表面并形成松散层,可导致石墨棒间火花放电而损坏设备。

这种技术已在四川乐山新光硅业有限公司得到很好的使用。

1.3催化加氢新工艺基于热氢化技术的反应过程和机制,德国德固赛公司开发了一种新的四氯化硅催化加氢还原工艺。

在该工艺中,采用第Ⅱ主族碱土金属元素钙、锶、钡中的1种以及它们的氯化物氯化钙、氯化锶、氯化钡中的1种,混合制成催化剂活性组分,以低铝沸石、无碱玻璃、熔融石英、活性炭或多孔SiO作为载体制备负载型催化剂。

影响四氯化硅冷氢化系统连续运行的因素研究

冷氢化工艺在实际应用中存在一些问题,例如在高压环境下硅粉加料难度较高,或者是高温高压条件下,可能会面临一定的安全隐患,导致设备磨损,需要投入较多的成本维护。

当前针对冷氢化的相关研究已经十分深入,从工艺参数优化、进料设备改善等方面获得显著的成果。

通过研究发现,反应体系内部参加氯化氢,有效控制氯化氢和四氯化硅,将摩尔比控制在0.5~1:1,氢气和四氯化硅摩尔比则控制在0.6~2:1,可以加强三氯氢硅收率,反应方程式如下:3SiCl 4+H 2+2Si+3HCl →5SiHCl 3针对氯化氢气体停留时间的控制,建议将其控制在四氯化硅停留时间50%左右,无需采用氢化剂便可以加强三氯氢硅收率,有效减少四氯化硅循环量。

针对停留时间进行控制,建议采用以下两种方法:其一,四氯化硅与氢气混合气体在反应式以下分布器位置掺加,氯化氢气体则在反应器以上设置的供气设备内引入,工作人员实时调整气体流量;其二,在反应器上部固体旋风分离器部位引入氯化氢气体,速度控制在1.5~5.0倍。

如果发生催化剂夹带流失、催化剂、Si 粒子结块的现象,会导致流态化被破坏,可以应用平均粒径在100~600μm 之间的Si 粒子,要求催化剂的平均粒径是Si 粒子平均粒径1/1000。

发生反应之前,硅粉和催化剂放置在相同的混合器内,将其充分混合,以免Si 粒子表面会形成氧化层,杜绝发生粒子结块的现象。

2 工艺流程分析四氯化硅冷氢化,需要在完成加热氢气以及高纯四氯化硅的内容之后,从底部送入到冷氢化反应器当中,冶金级硅粉的送入方式,要从其顶部实施,应用的温度大概为540℃,压力范围为2.8~3.3MPa ,只有具备这样的反应条件,方可形成三氯氢硅反应。

反应方程式如下:Si+3SiCl 4+2H 2=4SiHCl 3副反应方程式为:SiCl 4+Si+2H 2→SiH 2Cl 2+2HCl首先,科学制定配比,四氯化硅、氢气配比非常重要,随后确定反应器床层高度,有益于把控四氯化硅的转化率。

物料反应矩阵

R-HCl R-HCl

R

NR

丙二醇水溶液 冷剂 R-134A -507

丙二醇水 制冷剂 R-134A 制冷剂 R-507 氧化镁 硅酸钠

3

NR

3

3

NR

NR

3

3

3

D

NR

NR

3

3

3

3

NR

NR

NR

NR

3

3

3

3

3

NR

NRLeabharlann NRNRR

3

3

3

3

3

NR

NR

NR

NR

R-P

35

35

35

35

35

NR

NR

NR

NR

NR

3

NR

3

3

NR

NR

3

12

3

NR

D

NR

14

14

3

14

R

R

NR

NR

3

18

3

3

18

NR

NR

NR

NR

NR

3

3

3

3

14

NR

NR

NR

NR

R-V

3

3

3

3

30

NR

NR

NR

NR

R-V

3

3

3

3

3

NR

NR

NR

NR

NR

32

32

32

32

32

NR

NR

NR

R

R-W

3

3

3

3

四氯化硅处理方案比较

一、概述

在三氯氢硅合成中附产四氯化硅,目前四氯化硅的处理方式有利用热氢化技术或冷氢化技

术转化成三氯氢硅,或将四氯化硅合成气相白炭黑。

二、处理方式的工艺流程简述

1. 四氯化硅氢化技术

1) 四氯化硅热氢化技术

(1)工艺流程:四氯化硅精馏——四氯化硅热氢化反应——氢化尾气回收——氯硅烷精馏

四、白炭黑需求量统计 2006年~2010年白炭黑的需求量见下图:如图所示2010年总量约40600吨

华经视点研究中心

而2009年我国气相白炭黑的产量为1.8万吨(来源于国际新能源网)。

从以上数据可以看出,气相白炭黑有较大的市场缺口。

五、不同工艺装置投资及生产成本比较

四氯化硅的处理量按 10000 吨考虑,四氯化硅氢化及白炭黑生产装置的相关数据见下表:

3045

六、结论

1. 目前三氯氢硅需大于求,三氯氢硅还有需求市场,故利用四氯化硅氢化技术合成三氯氢硅既

可以解决四氯化硅的处理问题,同时增加了三氯氢硅的产能,但由于贵单位没有多晶硅生产装

置,三氯氢硅产量只有 1 万吨,附产四氯化硅只有 2000 吨,因此采用冷氢化技术存在原材料。

2. 冷氢化技术比热氢化技术投资少,成本低。 3. 采用冷氢化技术生产三氯氢硅获得的利润比生产气相白炭黑获得的利润更大。 4. 由于贵单位有三氯氢硅合成装置及 PVC 生产装置,气相法生产白炭黑所附产的氯化氢可以用 于三氯氢硅的合成或 PVC 的合成。 5.如果贵单位只保持现有生产装置,建议采用白炭黑工艺,如果考虑有扩产或上多晶硅装置, 则选择冷氢化技术为宜。 6. 我院掌握三种工艺技术,均能完成工程设计。

1000

14500

1000

14500 14500

四氯化硅制备三氯氢硅的冷氢化工艺资料

四氯化硅制备三氯氢硅的冷氢化⼯艺资料洛阳晶辉新能源科技有限公司1、低温氢化技术⽅案“低温氢化”反应原理为:四氯化硅(SiCl4)、硅粉(Si)和氢⽓(H2)在500℃温度和1.5MPa 压⼒条件下,通过催化反应转化为三氯氢硅(SiHCl3)。

化学反应式为:3SiCl4+Si+2H2=4SiHCl3⾏业“低温氢化”虽然⽐“热氢化”具有能耗低、设备运⾏可靠的优点,但是尚存⼀些不⾜:(1)实际转化率偏低——四氯化硅(SiCl4)实际转化率⼀般在18%左右;(2)催化剂稳定性差——导致催化剂寿命短、消耗量⼤、成本⾼;特别是催化剂载体铝离⼦容易造成“铝污染”;(3)设备复杂、系统能耗⼤——⼯作温度⾼,所以氢化炉需要内或外加热,设备复杂,系统⽆有效的能量回收装置,系统能耗⾼。

3)“催化氢化”技术⽅案针对上述四氯化硅(SiCl4)冷、热氢化存在的缺点和问题,洛阳晶辉新能源科技有限公司和中国⼯程院院⼠、中⽯化权威催化剂和化⼯专家合作,在传统“低温氢化”基础上进⾏改良,⾃主创新开发出了新⼀代“改良低温氢化”技术——“催化氢化”。

(1)“催化氢化”技术路线开发⾼活性多元纳⽶催化剂——在现有单活性⾦属基础上,引⼊第⼆活性⾦属,并采⽤特殊负载⼯艺,使活性⾦属呈纳⽶状态,提⾼催化剂活性;开发⾼稳定性催化剂载体——解决现有催化剂稳定性差问题,延长催化剂使⽤寿命,同时解决“铝污染”;(2)“催化氢化”技术特点催化剂活性⾼,特别是反应?选择性好——四氯化硅(SiCl4)单程率达到22%,以上(最⾼可达25%);实现热量耦合、节约能源——需要的外加热量⼩,减少系统能源消耗;催化剂稳定性好——寿命长、⽤量⼩、避免了Al2O3分解带来的“铝污染”;反应温度进⼀步降低,反应炉不需要内(或外)加热,并设能量综合回收装置,降低了系统能耗;系统⽤氢细致划分,由电解氢改良为多晶硅⽣产过程的回收氢⽓,既节约了制氢站电解氢的消耗量,同时也有利于提⾼多晶硅⽣产中氢⽓的质量;良好的除尘技术和反应渣吹除技术,保证系统的稳定运⾏、安全环保,减少了环境污染。

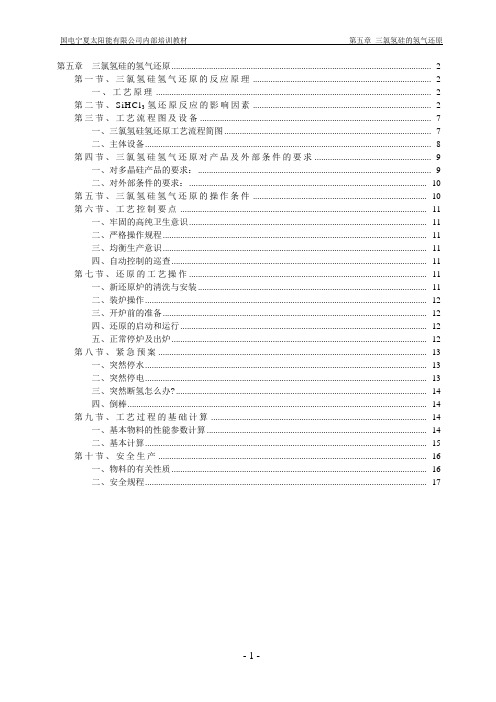

第五章 三氯氢硅的氢气还原

第五章三氯氢硅的氢气还原...................................................................................................................... - 2 - 第一节、三氯氢硅氢气还原的反应原理 ................................................................................. - 2 -一、工艺原理 ............................................................................................................................. - 2 -第二节、SiHCl3氢还原反应的影响因素 ................................................................................. - 2 - 第三节、工艺流程图及设备......................................................................................................... - 7 -一、三氯氢硅氢还原工艺流程简图 .............................................................................................. - 7 -二、主体设备.................................................................................................................................. - 8 -第四节、三氯氢硅氢气还原对产品及外部条件的要求..................................................... - 9 -一、对多晶硅产品的要求: .......................................................................................................... - 9 -二、对外部条件的要求: ............................................................................................................ - 10 -第五节、三氯氢硅氢气还原的操作条件 ............................................................................... - 10 - 第六节、工艺控制要点 ................................................................................................................ - 11 -一、牢固的高纯卫生意识 ............................................................................................................ - 11 -二、严格操作规程........................................................................................................................ - 11 -三、均衡生产意识........................................................................................................................ - 11 -四、自动控制的巡查.................................................................................................................... - 11 -第七节、还原的工艺操作............................................................................................................ - 11 -一、新还原炉的清洗与安装 ........................................................................................................ - 11 -二、装炉操作................................................................................................................................ - 12 -三、开炉前的准备........................................................................................................................ - 12 -四、还原的启动和运行 ................................................................................................................ - 12 -五、正常停炉及出炉.................................................................................................................... - 12 -第八节、紧急预案.......................................................................................................................... - 13 -一、突然停水................................................................................................................................ - 13 -二、突然停电................................................................................................................................ - 13 -三、突然断氢怎么办? .................................................................................................................. - 14 -四、倒棒........................................................................................................................................ - 14 -第九节、工艺过程的基础计算 .................................................................................................. - 14 -一、基本物料的性能参数计算 .................................................................................................... - 14 -二、基本计算................................................................................................................................ - 15 -第十节、安全生产.......................................................................................................................... - 16 -一、物料的有关性质.................................................................................................................... - 16 -二、安全规程................................................................................................................................ - 17 -第五章 三氯氢硅的氢气还原第一节、三氯氢硅氢气还原的反应原理一、工艺原理经提纯和净化的SiHCl 3和H 2进入蒸发器中,在20℃、0.2MPa 的压力下,H 2/SiHCl 3 按(摩尔比)=3.5~4:1进入还原炉,在1080℃~1100℃温度下,SiHCl 3被还原,生成的硅沉积在发热体硅芯上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

02.三氯氢硅氢还原反应基本原理用氢气作为还原剂,在1100~1200℃下还原SiHC13,是目前多晶硅生产的主要方法。

由于氢气易于净化,而且在硅中的溶解度极低,所以用氢气还原生产的多晶硅较其他还原剂(如锌、碘)所制得的多晶硅纯度要高得多。

2.1 三氯氢硅氢还原反应原理SiHCl 3和H 2混合,加热到900℃以上,就能发生如下反应:)(H C l 3)( Si )( H )(SiHCl 110090023气固气气℃~+−−−−→←+ 同时,也会产生SiHCl 3的热分解以及SiCl 4的还原反应:2490032H 3SiCl Si 4SiHCl ++−−→←℃4HCl Si 2H SiCl 24+−→←+此外,还有可能有43SiCl 2HCl Si 2SiHCl ++−→←HCl SiCl SiHCl 23+−→←以及杂质的还原反应:6HC1 2B 3H 2BCl 23+−→←+6HC1 2P 3H PCl 23+−→←+这些反应,都是可逆反应,所以还原炉内的反应过程是相当复杂的。

在多晶 硅的生产过程中,应采取适当的措施,抑制各种逆反应和副反应。

以上反应式中, 第一个反应式和第二个反应式可以认为是制取多晶硅的基本反应,应尽可能地使 还原炉内的反应遵照这两个基本反应进行。

四氯化硅氢化1. 四氯化硅来源与性质1.1 四氯化硅的产生在多晶硅生产过程中,在SiHCl 3 合成工序和氢还原制取多晶硅工序,会产生大量的副产物SiCl 4,并随着尾气排出。

在氢还原工序中,会发生以下几个反应:主反应:Si 3HCl H SiHCl 23+−→−+副反应:2490032H 3SiCl Si 4SiHCl ++−−−→−℃以上43SiCl 2HCl Si 2SiHCl ++−→−在SiHCl 3合成工序中主要发生以下反应:主反应: 23H SiHCl 3HCl Si +−→−+副反应: 242H SiCl 4HCl Si +−→−+SiHCl 3合成中副反应产生的SiCl 4约占生成物总量的约 10% ,在氢还原工序中也有部分SiHCl 3 发生副反应生成了SiCl 4 。

在实际生产中,副反应不可避免,但对工艺过程加以控制,可以尽量减少副反应发生,减少副产物的生成。

另一方面对于副产物必须进行综合利用,使其转化为有用的原料或产品。

这样可以就可以降低总体生产成本,创造出良好的经济效益。

1.2 四氯化硅的性质四氯化硅在常温常压条件下是无色透明的液体,无极性,易挥发,有强烈的刺激性,遇水即水解生成二氧化硅和 HCl 。

并能与苯、乙醚、氯仿等互溶,与乙醇反应可生成硅酸乙酯。

由于四氯化硅易于水解,并生成 HCl 所以在有水的环境下具有强烈的腐蚀性。

四氯化硅的物理性质见下表(表1):表1 SiCl4物理性质表四氯度慢,目前主要用于外延。

从下面的比较中,我们可以看出用SiHCl3作原料进行氢还原生产多晶硅的优势(表2) :表 2 SiHCl3与SiCl4的氢还原比较从上表可以看出,如果将四氯化硅用于直接氢还原制备多晶硅,无论从能耗还是物耗上讲都不合理。

对于四氯化硅的利用.目前国内外多晶硅工厂采用得比较多得方法有以下两种:①四氯化硅经氢化后转化为三氯氢硅,后者可以作为生产多晶硅的原料;②将四氯化硅作为化工原料用于生产其他类型的产品,如硅酸乙酷、有机硅和气相白碳黑等。

在多晶硅生产过程中,由于产生的SiCl4的量非常大(据资料,每生产1kg多晶硅大约要产生12kg SiCl4。

因此,SiCl4的回收和利用成了制约多晶硅生产的一个关键因素。

作为提高多晶硅产量的一个有效手段,SiCl4经氢化后转化为三氯氢硅,再用于生产多晶硅是大部分多晶硅生产厂家优先考虑的方法。

2. 四氯化硅氢化方法2.1 工业使用的四氯化硅氢化方法目前四氯化硅氢化转化为三氯氢硅的方法主要有两种,一种是催化氢化(欧美采用),其反应原理:四氯化硅、硅粉、氢气在沸腾炉中反应,生成三氯氢硅(实际是三氯氢硅、四氯化硅、氢气等的混合气,需要冷凝回收后送精馏分离提纯)。

据国外报道,其转化率一般在25%左右。

由于方法中使用了工业硅粉,因此得到的产品纯度不高,需要进行较好的精馏提纯,才能得到可供氢还原工序使用的半导体级三氯氢硅,增加了能耗。

其反应温度较高(~500℃) ,反应压力也较高(~15个大气压),对设备的要求比较高。

此外,硅粉的硬度很高,在反应过程中硅粉呈沸腾状,与沸腾炉的内壁不断产生摩擦,造成设备的磨损,使设备内壁变薄,缩短了沸腾炉的寿命。

另一种四氯化硅氢化的方法,即“热氢化法”(俄罗斯采用),其反应原理如下:将四氯化硅与氢气按照一定配比混合,混合气在反应炉中和高温条件下进行反应,氢气将四氯化硅还原后得到三氯氢硅,同时生成氯化氢。

整个过程与氢还原反应很相似,同样需要制备混合气的蒸发器,氢化反应炉与还原炉在结构上也很相似,只不过氢化反应得到的是三氯氢硅而不是多晶硅,四氯化硅热氢化的工艺流程示意图如下(图 1 ) :氯硅烷(至精馏提纯)图1 四氯化硅热氢化工艺流程示意图从精馏来的四氯化硅被送到蒸发器中挥发为气态,并与回收的氢气及补充的氢气按一定的配比形成混合气,这一过程的原理、设备及操作都和三氯氢硅氢还原的蒸汽混合物制备过程相同,只是两者的控制参数不尽相同。

所制得的四氯化硅和氢气的混合气进入氢化炉中,在氢化炉内炽热的发热体表面发生反应,生成三氯氢硅和氯化氢。

在这个过程中,四氯化硅并不是全部百分百地转化为三氯氢硅,真正参与反应并转化成三氯氢硅的只是其中很小一部分(大约18 %)。

从氢化炉出来的尾气中大部分是氢气和四氯化硅,三氯氢硅和氯化氢只是其中的少数。

这些尾气被送到尾气回收装置中,将各个组分分离出来,氢气返回氢化反应工序中,氯化氢送去参与三氯氢硅合成,氯硅烷(其中四氯化硅占大部分,其余是三氯氢硅)送到精馏去分离提纯后,四氯化硅又返回氢化炉、三氯氢硅则被送到氢还原工序用于制取多晶硅。

与催化氢化方法相比,四氯化硅热氢化过程反应温度较高,能耗也会有所上升。

但是在氢化反应炉的设计上采用双隔热屏,减少热量散失,有利于降低热氢化过程的能量消耗。

但是被反应气体带走的热量损耗将无法避免,这也是热氢化法的不足之处。

而且热氢化法中间的四氯化硅转化率只有18%,低于催化氢化的25%。

三氯氢硅合成三氯氢硅(SiHCl3)的合成,是生产多晶硅的重要环节之一。

包括液氯汽化,HCl合成,SiHCl3合成等工序。

辅助设施又湿法除尘釜液回收装置(6级精馏塔)、硅粉洗涤回收装置。

其核心设备SiHCl3合成炉的功效直接影响整个合成车间的经济指标,应作重点了解。

本章按工序顺序介绍所用原材料的性质和制备原理及工艺。

1.液氯汽化1.1 氯气的性质氯气的分子量为71,熔点-101.6 ℃,沸点-34.6℃,常温下呈黄绿色气体,气体密度3.21克/升。

氯气在空气中不燃烧,但有助燃性。

在日光下与易燃气体混合时会发生燃烧甚至爆炸。

氯气对空气的相对密度为2.45,比空气重,泄漏的氯气常常滞留在地面。

液氯/氯气为剧毒物质,氯气在空气中的最大允许浓度为1mg/m3。

其职业性接触毒物危害程度等级为II级。

属于高度危害,能严重刺激皮肤、眼睛、粘膜;高浓度时,有窒息作用;可引起喉肌痉挛、粘膜肿胀、恶心、呕吐焦虑和急性呼吸道疾病,如咳嗽、咯血、胸痛、呼吸困难、支气管炎、肺水肿肺炎等;氯气还能刺激鼻、口、喉,随浓度升高引起咳嗽直至引发喉肌痉挛而导致死亡。

人吸入氯气最低致死浓度为LCLo:2530mg/m3/30min或500ppm/5min。

1.1.1 与氢气的反应氯气与氢气的反应异常激烈,在阳光或者加热的情况下二者迅速反应合成HCl,并放出大量的热(Q):H2 + Cl2= 2HCl + Q氢气和氯气在稳定燃烧时,会发出苍白色火焰。

在较低温度和无光照情况下,二者的反应速度缓慢。

因此,当氢气和氯气发生混合反应注意降温、避光和卸压,并送入大量的氮气稀释,产生的尾气通入碱洗设备处理。

1.1.2 与水的反应氯气与水的反应产物是盐酸和次氯酸:Cl2 + H2O = HCl + HClO氯气与水的反应是可逆反应,当水中的H+含量偏高时,可认为氯气溶解于水中,加热会逸出。

次氯酸是强烟氧化剂和杀菌剂。

自来水厂的杀菌工序就是向水中通入少量氯气,生成次氯酸进行杀菌和除臭。

1.1.3 与碱溶液的反应氯气与碱溶液的反应实际上是,首先与水反应,生成的盐酸和次氯酸再与氢氧根发生酸碱中和反应生成氯化盐和次氯酸盐:Cl2 +H2O=HCl + HClOH+ +OH- =H2O利用氯气极易与碱反应的性质,工业上用NaOH溶液吸收或洗涤氯气,或用大量的水洗涤也能除去泄漏在空气中的氯气。

1.1.4与有机物的反应氯气能够与大多数有机物发生衍生反应,生成氯基衍生物:Cl2 +C2H4→C2H4Cl21.1.5与其他物质的反应氯气还能与许多金属反应:−+2Na2NaClCl2−→2SbCl 2Sb 3Cl 32−→−+SiCl Si 2Cl 42−→−+1.2 液氯的制备简介工业制取液氯的方法一般是电解食盐水溶液,其反应如下:Cl H 2NaOH O 2H 2NaCl 222++−→−+该反应主要是制备烧碱,氯气是副产品。

电解产生的混合气体通过冷凝、干燥制取的液氯纯度可达99%以上,杂志主要是水和微量溶解的H 2。

在有机硅工业生产中也会产生大量液氯副产物,但这种液氯还有不利于多晶硅生产的有机成分,不宜作为多晶硅厂的原料。

1.3 液氯汽化的工作原理液氯受热会迅速汽化,其蒸汽压随温度升高而增大,通过控制液氯的温度就可以得到需要的汽化压力:20℃时的饱和蒸汽压力为0.6864Mpa.A25℃时的饱和蒸汽压力为0.7868Mpa.A30℃时的饱和蒸汽压力为0.8973Mpa.A65℃时的饱和蒸汽压力为2.0Mpa.A工艺上需要的氯气压力是0.65 Mpa.A ,因此,液氯的汽化温度应控制在20℃左右。

1.4 工艺流程简介液氯库从功能上划分包括以下几个模块:液氯钢瓶满瓶库区、空瓶库区、钢瓶汇流排、液氯气化和尾气处理。

满瓶和空瓶用于钢瓶的堆积,满瓶允许最高堆积高度为两层,空瓶可以堆积三层。

1.4.1 液氯气化工艺液氯气化一般设置1#,2#两个钢瓶组,为一开一备,每个钢瓶组有12个钢瓶。

液氯从1组12个钢瓶中同时放出,经各钢瓶对应支管上的转子流量计汇入液氯总管,然后流入液氯汽化器C-001的盘管内,被流经管外的热水加热后进入汽化器内筒汽化。

汽化器也是两台,一开一备。

出汽化器的氯气经缓冲罐F-001后送去氯化氢合成的氯气缓冲罐1.113。

氯汽化器底部残液管上安装有取样阀,定期检测汽化器中液氯的成分,当NCl3的含量达到40g/L时,切换汽化器,将汽化器中的残液排放到排污罐F-002中,再进入碱液罐F-007中鼓泡中和。