安全阀各个工况计算

安全阀计算公式范文

安全阀计算公式范文首先,让我们了解一些常用的术语和参数:1.流量:指通过系统的流体体积。

常用单位是立方米/小时或加仑/分钟(GPM)。

2. 压力: 流体加在系统内的压强。

常用单位是巴(bar)或帕斯卡(Pa)。

3. 面积:指安全阀内的有效孔径或出口面积。

常用单位是平方米(m²)或平方英寸(in²)。

接下来,我们将介绍两个常用的安全阀计算公式。

1.流量公式:流量(Q)=C×A×ΔP其中Q是流量(单位:立方米/小时或GPM);C是流量系数,代表安全阀内部几何形状和设计的特性,无量纲;A是安全阀的面积(单位:平方米或平方英寸);ΔP是安全阀的工作压差(单位:巴或帕斯卡)。

流量系数C是由安全阀制造商提供的,它取决于安全阀的类型和规格。

流量系数与安全阀开度相关,该开度表示安全阀被压力弹簧压缩的程度。

更大的流量系数意味着更大的流量。

2.面积公式:A=Q/(C×ΔP)其中A是安全阀的面积(单位:平方米或平方英寸);Q是流量(单位:立方米/小时或GPM);C是流量系数,代表安全阀内部几何形状和设计的特性,无量纲;ΔP是安全阀的工作压差(单位:巴或帕斯卡)。

根据给定的流量和压力差,可以使用这个公式来确定所需的安全阀面积。

在实际的安全阀计算中,还需要考虑其他因素,如流体性质、系统压力变化、安全系数等。

此外,根据规范和标准,不同类型的系统或设备可能有不同的安全阀计算方法和公式。

总之,安全阀计算公式是根据流量、压力和面积之间的关系而确定的。

通过正确选择流量系数、确定所需的流量和压力差,可以计算出所需的安全阀面积。

在实际应用中,还需根据具体情况考虑其他因素,确保安全阀能够有效运行。

安全阀的设置和计算 (2)

安全阀的设置和计算王勇2011年12月18日第2页安全阀的定义一主要内容安全阀的型式与选用二安全阀的选型三安全阀常用标准及规范四安全阀的典型安装方式五安全阀的安装、检验要求六安全阀计算七1 安全阀的定义安全阀(SAFETY VALVE)通常是指用于蒸汽/气体介质并具有突开特性的安全阀。

泄放阀(RELIEF VALVE)通常是指具有调节特性的安全阀,多用于不可压缩的液体介质。

安全泄放阀(SAFETY RELIEF VALVE)即可用于蒸汽/气体介质又可用于液体介质,具有突开/调节双重动作特性。

压力泄放阀(PRESSURE RELIEF VALVE)广义上的安全阀=安全阀+泄放阀+安全泄放阀。

2011年12月18日第3页1.1 安全阀设置目的及工况通过排放部分介质来保护设备安全,避免出现介质泄漏、设备破裂、爆炸等安全事故。

三种最主要的泄放工况:出口堵塞外部火灾热膨胀安全阀设计选型时需要考虑所有泄放工况中最恶劣的工况,安全阀喉径尺寸要求最大的工况,而不一定是泄放量最大的工况。

2011年12月18日第4页全流量输入(从压缩机或泵)PRDPressureVessel出口堵塞出口切断阀关闭2011年12月18日第5页外部火灾PRDSTORAGE ORPROCESS VESSEL2011年12月18日第6页2011年12月18日第7页PRDLIQUID FULL PIPE OR PRESSURE VESSEL 热膨胀1.2 名称解释¾最高操作压力P:设备运行期间可能达到的最高压力。

¾背压力Pb:安全阀出口处压力,它是附加背压力和排放背压力的总和。

¾排放背压力Pbd:(也称“积聚背压”或“动背压”):由于介质通过安全阀流入排入系统,而在阀出口处形成的压力。

¾附加背压力Pbs:(也称“叠加背压”或“静背压”):安全阀动作前,在阀出口处存在的压力,它是由其它压力源在排放系统中引起的。

安全阀计算规定

安全阀计算规定中国石化集团公司上海医药工业设计院2001年10月12日1. 应用范围1.1 本规定仅适用于化工生产装置中压力大于0.2MPa的压力容器上防超压用安全阀的设置和计算,不包括压力大于100MPa的超高压系统。

适用于化工生产装置中上述范围内的压力容器和管道所用安全阀;不适用于其它行业的压力容器上用的安全阀,如各类槽车、各类气瓶、锅炉系统、非金属材料容器,以及核工业、电力工业等。

1.2计算方法引自《工艺设计手册》(Q/SPIDI 3PR04-3-1998),使用本规定时,一般情况应根据本规定进行安全阀计算,复杂工况仍按《工艺设计手册》有关章节进行计算。

1.3 本规定提供了超压原因分析,使用本规定必须详细阅读该章节。

2. 计算规定的一般说明2.1安全阀适用于清洁、无颗粒、低粘度流体,凡必须安装泄压装置而又不适合安全阀的场所,应安装爆破片或安全阀与爆破片串联使用。

2.2在工艺包设计阶段(PDP),应根据工艺装置的操作规范,按照本规定(见5.0章节),对本规定所列的每个工况进行分析,根据PDP的物流表,确定每个工况的排放量,填入安全阀数据表一。

2.3在基础设计阶段(BDP)和详细设计阶段(DDP),按照泄放量的计算书规定(见6.0章节),在安全阀数据表一的基础上,形成安全阀数据表二(数据汇总表)和安全阀数据表三。

安全阀数据表三作为条件提交有关专业。

3.0术语定义3.1 积聚(accumulation):在安全阀泄放过程中,超过容器的最大允许工作压力的压力,用压力单位或百分数表示。

最大允许积聚由应用的操作规范和火灾事故制定。

3.2 背压(back pressure):是由于泄放系统有压力而存在于安全阀出口处的压力,背压有固定的和变化的两种形式。

背压是附加背压和积聚背压之和。

3.3 附加背压(superimposed back pressure):当安全阀启动时,存在于安全阀出口的静压,它是由于其它阀排放而造成的压力,它有两种形式,固定的和变化的。

安全阀的计算范文

安全阀的计算范文安全阀是一种用于压力设备中的安全保护装置,其主要功能是在设备发生过压时,通过释放多余压力来保护设备的安全运行。

安全阀的计算是保证其能够准确工作的关键,下文将从安全阀的类型、计算公式等方面详细阐述。

首先,安全阀的类型主要有弹簧式安全阀和重锤式安全阀两种。

弹簧式安全阀是通过一定的弹簧对阀芯施加力以保证设备的正常工作压力,而重锤式安全阀则是利用重锤的重力来控制阀芯的开闭。

根据不同类型的安全阀,其计算公式也不尽相同。

在这里,我们以弹簧式安全阀为例进行计算。

首先需要确定以下几个参数:1. 设备的最大工作压力(Pmax):这是设备能够承受的最大压力,通常由设备的设计要求决定。

2.设备的额定工作压力(Pr):这是设备正常工作时所需的工作压力,通常也由设备的设计要求决定。

3.安全阀的启闭力(F):这是设备工作压力对安全阀阀芯所施加的力,通常需要通过计算或实验来确定。

4.安全阀的额定流量(Qr):这是在正常工作压力下,安全阀所需释放的介质流量,通常由设备的设计要求决定。

根据以上参数,可以使用如下公式计算出安全阀的额定流量:Qr=K*(Pr-Pb)其中,K是安全阀的流量系数,它是一个与安全阀类型有关的常数,需要参考安全阀的使用说明书来确定;Pb是安全阀的启闭压力,即当安全阀关闭时,在安全阀上方的压力。

而安全阀的启闭压力则可以通过以下公式计算得出:Pb = Pmax - (Pmax - Pr) / C其中,C是安全阀的启闭压力系数,需要根据弹簧式安全阀的设计参数来确定。

通过以上公式的计算,可以得到安全阀的额定流量和启闭压力,从而确保安全阀能够在设备发生过压时准确地释放多余的压力,保护设备的安全运行。

需要注意的是,在进行安全阀的计算时,还需要考虑诸如安全阀的可靠性、安全阀的选择、安全阀的安装位置等因素。

这些因素也是保证安全阀能够有效工作的重要因素,需要综合考虑进行选择和计算。

总结起来,安全阀的计算是保证设备安全运行的重要环节。

安全阀计算规定

安全阀计算规定中国石化集团公司上海医药工业设计院2001年10月12日1. 应用范围1.1 本规定仅适用于化工生产装置中压力大于0.2MPa的压力容器上防超压用安全阀的设置和计算,不包括压力大于100MPa的超高压系统。

适用于化工生产装置中上述范围内的压力容器和管道所用安全阀;不适用于其它行业的压力容器上用的安全阀,如各类槽车、各类气瓶、锅炉系统、非金属材料容器,以及核工业、电力工业等。

1.2计算方法引自《工艺设计手册》(Q/SPIDI 3PR04-3-1998),使用本规定时,一般情况应根据本规定进行安全阀计算,复杂工况仍按《工艺设计手册》有关章节进行计算。

1.3 本规定提供了超压原因分析,使用本规定必须详细阅读该章节。

2. 计算规定的一般说明2.1安全阀适用于清洁、无颗粒、低粘度流体,凡必须安装泄压装置而又不适合安全阀的场所,应安装爆破片或安全阀与爆破片串联使用。

2.2在工艺包设计阶段(PDP),应根据工艺装置的操作规范,按照本规定(见5.0章节),对本规定所列的每个工况进行分析,根据PDP的物流表,确定每个工况的排放量,填入安全阀数据表一。

2.3在基础设计阶段(BDP)和详细设计阶段(DDP),按照泄放量的计算书规定(见6.0章节),在安全阀数据表一的基础上,形成安全阀数据表二(数据汇总表)和安全阀数据表三。

安全阀数据表三作为条件提交有关专业。

3.0术语定义3.1 积聚(accumulation):在安全阀泄放过程中,超过容器的最大允许工作压力的压力,用压力单位或百分数表示。

最大允许积聚由应用的操作规范和火灾事故制定。

3.2 背压(back pressure):是由于泄放系统有压力而存在于安全阀出口处的压力,背压有固定的和变化的两种形式。

背压是附加背压和积聚背压之和。

3.3 附加背压(superimposed back pressure):当安全阀启动时,存在于安全阀出口的静压,它是由于其它阀排放而造成的压力,它有两种形式,固定的和变化的。

安全阀计算公式的来源2024

安全阀计算公式的来源2024

安全阀计算公式的来源2024

安全阀是一种用于保护压力容器、管道和设备的重要安全装置。

其作

用是当容器或管道内的压力超过安全阀设定的压力时,安全阀会自动打开,释放过压部分,从而保护容器和管道免受过压的危害。

安全阀的计算公式是根据流体力学和热力学原理推导出来的。

在安全

阀设计中,最常使用的计算公式是基于API标准520和ASME标准I规定

的计算方法。

这些标准提供了详细的计算公式和参数,用于根据特定应用

场景中的流体性质、容器尺寸、工作温度等因素确定安全阀的打开压力和

流量。

以下是根据API520标准计算安全阀最低放散流量的基本公式:

Q=24.52xCxAx√Pd

其中,Q表示最低放散流量(单位:kg/h或lb/h)

C为流体流量系数(取决于流体种类、安全阀形式和大小)

A为安全阀的喉部截面积(单位:cm^2或in^2)

Pd为安全阀设置压力(单位:kPa或psi)

这个公式可以用于计算液体、气体或蒸汽流体下的最低放散流量。

根

据具体的工程要求,还可以通过调整C和A的值来控制安全阀的放散流量。

另外,安全阀还需要经过额外的校验与适应性验证,以确定其工作能

力和适用范围。

这些校验和验证包括过流系数验证、震动测试、冲击测试等,以确保安全阀能在各种工况下可靠地工作。

安全阀各个工况计算

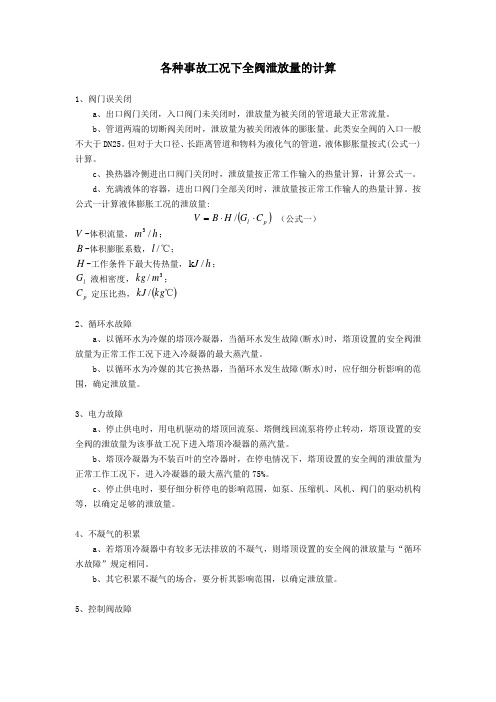

各种事故工况下全阀泄放量的计算1、阀门误关闭a 、出口阀门关闭,入口阀门未关闭时,泄放量为被关闭的管道最大正常流量。

b 、管道两端的切断阀关闭时,泄放量为被关闭液体的膨胀量。

此类安全阀的入口一般不大于DN25。

但对于大口径、长距离管道和物料为液化气的管道,液体膨胀量按式(公式一)计算。

c 、换热器冷侧进出口阀门关闭时,泄放量按正常工作输入的热量计算,计算公式一。

d 、充满液体的容器,进出口阀门全部关闭时,泄放量按正常工作输人的热量计算。

按公式一计算液体膨胀工况的泄放量:()p l C G H B V ⋅⋅=/ (公式一)V -体积流量,h m /3;B -体积膨胀系数,℃/l ;H -工作条件下最大传热量,h J /k ;l G -液相密度,3/m kg ;p C -定压比热,()℃kg kJ /2、循环水故障a 、以循环水为冷媒的塔顶冷凝器,当循环水发生故障(断水)时,塔顶设置的安全阀泄放量为正常工作工况下进入冷凝器的最大蒸汽量。

b 、以循环水为冷媒的其它换热器,当循环水发生故障(断水)时,应仔细分析影响的范围,确定泄放量。

3、电力故障a 、停止供电时,用电机驱动的塔顶回流泵、塔侧线回流泵将停止转动,塔顶设置的安全阀的泄放量为该事故工况下进入塔顶冷凝器的蒸汽量。

b 、塔顶冷凝器为不装百叶的空冷器时,在停电情况下,塔顶设置的安全阀的泄放量为正常工作工况下,进入冷凝器的最大蒸汽量的75%。

c 、停止供电时,要仔细分析停电的影响范围,如泵、压缩机、风机、阀门的驱动机构等,以确定足够的泄放量。

4、不凝气的积累a 、若塔顶冷凝器中有较多无法排放的不凝气,则塔顶设置的安全阀的泄放量与“循环水故障”规定相同。

b 、其它积累不凝气的场合,要分析其影响范围,以确定泄放量。

5、控制阀故障a 、安装在设备出口的控制阀,发生故障时若处于全闭位置,则所设安全阀的泄放量为流经此控制阀的最大正常流量。

b 、安装在设备入口的控制阀,发生故障时若处于全开位置时:(1) 对于气相管道,如果满足低压侧的设计压力小于高压侧的设计压力的2/3,则安全阀的泄放量应按式(公式二)计算:()()2/121/3.3171T G P C C W g h v v -= (公式二) W -质量泄放流量,h kg /;1v C -控制阀v C 值;2v C -控制阀最小流量下的v C 值;h P -高压侧工作压力,Mpa ;g G -气相密度,3/m kg ;T -泄放温度,K如果高压侧物料有可能向低压侧传热,则必须考虑传热的影响。

标准安全阀计算

0.77

2

泄放压力下的气体密度

ρ

ρ=ρo×Pd/0.1

Kg/m3

5.86

3

压力容器进口管内径

d

设计条件

mm

73.00

4

进口管内气体流速

v

m/s

20.00

5 泄放压力下压力容器安全泄放量 Ws

Ws=2.83×10-3ρvd2

Kg/h

1767.38

6

二、压力容器排放能力计算(气体、临界条件)

气体性质

0.90

h

27

安全阀阀座喉径

d1

28

安全阀阀座口径

D

29

锥形密封面的半锥角

φ

安全

30

阀排 气截

全启式h≥1/4d1时

微启式

平密封 A

面积

PO/Pd 按GB150-1998附录B6.3.1

三、安全阀选用及校核 A42Y-16C DN20 设计条件

《压力容器设计手册》表3-8-7 P932或选型样本 《压力容器设计手册》表3-8-7 P932或选型样本 《压力容器设计手册》表3-8-7 P932或选型样本 《压力容器设计手册》表3-8-7 P932或选型样本

A=π/4×d12 A=πDh

0.55

0.13

临界条件

mm2

mm2

879.03

安全阀型式 个 mm mm mm ° mm2 mm2

1.00 1.00 3.25 13.00 25.00 0.00

132.73

安全

30

阀排 气截

面积

31

结 论:

微启式

A

锥密封

安全阀数 量:

Байду номын сангаас

安全阀计算规定

安全阀计算规定中国石化集团公司上海医药工业设计院2001年10月12日1. 应用范围1.1 本规定仅适用于化工生产装置中压力大于0.2MPa的压力容器上防超压用安全阀的设置和计算,不包括压力大于100MPa的超高压系统。

适用于化工生产装置中上述范围内的压力容器和管道所用安全阀;不适用于其它行业的压力容器上用的安全阀,如各类槽车、各类气瓶、锅炉系统、非金属材料容器,以及核工业、电力工业等。

1.2计算方法引自《工艺设计手册》(Q/SPIDI 3PR04-3-1998),使用本规定时,一般情况应根据本规定进行安全阀计算,复杂工况仍按《工艺设计手册》有关章节进行计算。

1.3 本规定提供了超压原因分析,使用本规定必须详细阅读该章节。

2. 计算规定的一般说明2.1安全阀适用于清洁、无颗粒、低粘度流体,凡必须安装泄压装置而又不适合安全阀的场所,应安装爆破片或安全阀与爆破片串联使用。

2.2在工艺包设计阶段(PDP),应根据工艺装置的操作规范,按照本规定(见5.0章节),对本规定所列的每个工况进行分析,根据PDP的物流表,确定每个工况的排放量,填入安全阀数据表一。

2.3在基础设计阶段(BDP)和详细设计阶段(DDP),按照泄放量的计算书规定(见6.0章节),在安全阀数据表一的基础上,形成安全阀数据表二(数据汇总表)和安全阀数据表三。

安全阀数据表三作为条件提交有关专业。

3.0术语定义3.1 积聚(accumulation):在安全阀泄放过程中,超过容器的最大允许工作压力的压力,用压力单位或百分数表示。

最大允许积聚由应用的操作规范和火灾事故制定。

3.2 背压(back pressure):是由于泄放系统有压力而存在于安全阀出口处的压力,背压有固定的和变化的两种形式。

背压是附加背压和积聚背压之和。

3.3 附加背压(superimposed back pressure):当安全阀启动时,存在于安全阀出口的静压,它是由于其它阀排放而造成的压力,它有两种形式,固定的和变化的。

2-安全阀计算要点

2.3.3离线校验:指把安全阀拆卸下来,搬运到专门从事安全阀校验的场所,进行安全阀校验和压力整定。

2.3.4快速切换装置:指安装在双安全阀下,可快速改变安全阀的在用与备用关系的装置。

7.1技术参数的确定

7.1.1定压(Ps)的确定

7.1.2积聚压力Pa (MPa,G)的确定

安全阀泄压时,阀前压力超过设备或管道设计压力的值称为积聚压力,一般以设计压力的百分数表示, 安全阀超压的最大值可等于积聚压力。计算安全阀的积聚压力,首先要计算安全阀的整定压力。

要计算安全阀的设计压力,先要按照确定设备设计压力的程序,进行必要的系统分析后才能完成。

4.1根据8.1中安全阀设置原则,确定需要安装安全阀的设备或管道,并在PID图上标上安全阀;

4.2根据5的原则确定安全阀的型式;

4.3根据设备或管道的最大操作压力,确定安全阀的整定压力(定压)、积聚压力和排放压力,根据排放工况确定安全阀的背压。

4.4对每个安全阀进行火灾、操作、设备三类事故状态的分析,确定其可能发生的几种事故状态;对每个安全阀分别进行几种事故状态下的最大排放量计算,并比较出一种具有最大排放量的工况,它就是该安全阀的排放工况及其排放量;不应将各种不利情况同时叠加来计算。

5.2在石油、石化生产装置中一般只选用弹簧式安全阀或先导式安全阀。

5.3下列情况应选用平衡波纹管式安全阀:

5.3.1安全阀的背压力大于其整定压力的10%,而小于30%时;

5.3.2当介质具有腐蚀性、易结垢、易结焦,会影响安全阀弹簧的正常工作时;

但平衡波纹管式安全阀不适用于酚、蜡液、重石油馏分、含焦粉等的介质上,也不适用于往复压缩机选用。

安全阀计算

安全阀计算安全阀作为一种安全泄放装置,能够有效预防由生产装置超压引起的爆炸事故。

它安装在压力容器或管道上,在紧急情况或异常工况下开启,防止内部压力超过设计规定的安全值,保护压力容器或管道等受压设备发生爆炸事故的装置。

大多数化工装置系统操作压力比较高,而且化工物料介质多可燃易爆,如果安全阀设计考虑不周全,超压泄放时容易引起火灾、爆炸等事故。

因此,从安全角度出发,安全阀的合理计算与设计对化工装置来说是非常重要的。

1安全阀概述1.1 安全阀操作参数1.1.1 定压(Ps):安全阀开启的压力,其数值必须等于或稍小于设备或管道的设计压力。

当安全阀的定压等于设备设计压力时,安全阀的定压见表1-1-1。

表1-1-1 安全阀定压1.1.2 积聚压力(Pa):安全阀的最高泄放压力与其定压之间有一差值,此压力差即为积聚压力。

安全阀的积聚压力一般取定压的0.1倍,即Pa=0.1Ps。

1.1.3 最高泄放压力(Pm):安全阀达到最大泄放压力能力时的压力:Pm=Ps+Pa1.1.4 背压(P2):即出口压力,为安全阀开启前泄压总管的压力与安全阀开启后介质流动所产生的流动阻力之和。

对于普通型安全阀,P2不宜大于定压值Ps的10%。

1.1.5 回座压力:安全阀的回座压力介于安全阀的操作压力与定压之间。

当定压高于操作压力10%时,回座压力一般高于操作压力5%。

1.2 安全阀分类安全阀形式繁多,按照不同的分类标准,会有不用的分类,下面简单介绍一下常见的分类类型:1.2.1按开启高度分类(1) 微启式安全阀微启式安全阀的开启高度介于流通直径的1/40和1/20之间。

主要用于排放不可压缩流体(如水或油等液体)。

(2) 全启式安全阀全启式安全阀的开启高度大于等于流通直径的1/4。

全启式安全阀的排放面积是阀座喉部最小截面积。

主要用于排放可压缩流体(如蒸汽和其他气体)。

(3) 中启式安全阀开启高度介于微启式与全启式之间,这种形式的安全阀在我国应用的比较少。

安全阀的选用和计算规定

1. 概述1.1 安全阀的功能安全阀是靠入口介质静压驱动,在出现工况不正常或事故时开启,排出一定数量介质,以防止被保护设备或系统内的压力超过预定的安全值。

当压力恢复接近正常后,安全阀自行关闭,阻止介质继续流出。

1.2 安全阀分类可按以下三种方法分类:1.2.1按国家标准《安全阀的一般要求,GB12241-89》分类A、直接荷载式一种直接用机械载荷加重锤、弹簧等克制阀瓣下介质压力所产生作用力的安全阀;B、带动力辅助装置式系一专用安全阀类型,在阀杆处加一个动力辅助装置,如果需要,可在低于正常开启压力下开启,不适用于炼厂;C、带补充载荷式该安全阀系一专用类型,在阀杆处加一向下外力,在达到开启压力前,始终保持有一增强密封的附加力,不适用于炼厂;D、先导式先导式是由一个导阀排出的介质来控制主阀开启的安全阀,有活塞式和隔膜式两种根本类型。

活塞式由装浮动活塞的主阀和一个导阀构成,活塞的顶部有效面积大于底部有效面积。

当主阀关闭时,底部承受系统的压力,其顶部有一气室,通过导管与入口系统相通,顶部同样受系统的压力。

由于顶部面积较底部大,因而主阀被紧紧地压在阀座上。

系统压力升高到定压时,导阀开启,将顶部气室介质排出,压力降低,当主阀底部压力能克制顶部压力时,主阀开启,工艺介质流过主阀排至泄压系统或大气。

系统压力降低到接近正常操作压力时,导阀关闭,气室压力上升,从而关闭主阀。

膈膜式与活塞式的机能相似,只是活塞用柔性隔膜和阀盘组成的整体所取代。

在定压下,隔膜顶部放空,主阀开启,压力恢复到接近正常状态时,隔膜重新充压,主阀关闭。

先导式安全阀可用于各种工况,但由于其价格过高,一般宜用于背压超过30%定压和腐蚀性介质或易堵塞阀孔的介质等工况。

1.2.2按阀片开启高分类A、全启式h≥1/4d oh—开启高度,cm;d o—喷嘴直径,cm。

由于全启式与微启式的性能不同,按全启式方法计算出的泄放面积不可用一样的微启式泄放面积代用。

全启式安全阀一般用于排放介质为气体的条件下,当到达开启压力时瞬时全启。

(新安全生产)安全阀的工艺计算

(新安全生产)安全阀的工艺计算安全阀的工艺计算1各种事故工况下泄放量的计算1.1阀门误关闭1.1.1出口阀门关闭,入口阀门未关闭时,泄放量为被关闭的管道最大正常流量。

1.1.2管道两端的切断阀关闭时,泄放量为被关闭液体的膨胀量。

此类安全阀的入口一般不大于DN25。

但对于大口径、长距离管道和物料为液化气的管道,液体膨胀量按式(1.1)计算。

1.1.3换热器冷侧进出口阀门关闭时,泄放量按正常工作输入的热量计算,计算公式见式(1.1)。

1.1.4充满液体的容器,进出口阀门全部关闭时,泄放量按正常工作输入的热量计算。

按式(1.1)计算液体膨胀工况的泄放量:V=B·H/(Gl ·Cp)(1.1)式中:V——体积泄放流量,m3/h;B——体积膨胀系数,l/℃;H——正常工作条件下最大传热量,kJ/h;Gl——液相密度,kg/m3;CP--定压比热,kJ/(kg℃)。

1.2循环水故障1.2.1以循环水为冷媒的塔顶冷凝器,当循环水发生故障(断水)时,塔顶设置的安全阀泄放量为正常工作工况下进入冷凝器的最大蒸汽量。

1.2.2以循环水为冷媒的其它换热器,当循环水发生故障(断水)时,应仔细分析影响的范围,确定泄放量。

1.3电力故障1.3.1停止供电时,用电机驱动的塔顶回流泵、塔侧线回流泵将停止转动,塔顶设置的安全阀的泄放量为该事故工况下进入塔顶冷凝器的蒸汽量。

1.3.2塔顶冷凝器为不装百叶的空冷器时,在停电情况下,塔顶设置的安全阀的泄放量为正常工作工况下,进入冷凝器的最大蒸汽量的15%。

1.3.3停止供电时,要仔细分析停电的影响范围,如泵、压缩机、风机、阀门的驱动机构等,以确定足够的泄放量。

1.4不凝气的积累1.4.1若塔顶冷凝器中有较多无法排放的不凝气,则塔顶设置的安全阀的泄放量与1.2规定相同。

1.4.2其它积累不凝气的场合,要分析其影响范围,以确定泄放量。

1.5控制阀故障1.5.1安装在设备出口的控制阀,发生故障时若处于全闭位置,则所设安全阀的泄放量为流经此控制阀的最大正常流量。

换热管破裂工况安全阀泄放量的计算

换热管破裂工况安全阀泄放量的计算一、引言换热器是工业生产中常见的设备,用于实现不同介质间的热传递。

而换热管在换热器中起着至关重要的作用。

然而,在使用过程中,由于各种原因,换热管破裂工况可能会发生,这时就需要安全阀来泄放压力,保证设备和人员的安全。

计算换热管破裂工况安全阀的泄放量对于设备的安全运行具有重要意义。

二、破裂工况安全阀泄放量的计算方法1. 确定破裂工况在进行破裂工况安全阀泄放量计算之前,首先需要确定破裂工况的参数,包括破裂口的直径、破裂位置、介质的性质和工作压力等。

这些参数将直接影响安全阀泄放量的计算。

2. 安全阀泄放量的计算安全阀的泄放量与介质的性质、工作压力以及安全阀的参数密切相关。

一般来说,安全阀泄放量的计算可以通过标准公式或计算软件来进行。

其中,安全阀的流量特性和公称通径是影响泄放量的重要因素。

根据不同的工况条件和介质性质,可以选择不同的公式进行计算,以得到准确的安全阀泄放量。

3. 安全阀参数的选择在计算破裂工况安全阀泄放量时,需要根据实际情况选择合适的安全阀参数。

这些参数包括安全阀的启闭压力、松弛压力、排气口直径等。

正确选择这些参数将有助于提高安全阀的泄放效率,并确保设备和人员的安全。

三、个人观点和理解在进行换热管破裂工况安全阀泄放量的计算时,需要充分考虑介质的性质、工作压力以及安全阀的参数。

只有在准确计算并选择合适的安全阀参数的前提下,才能确保安全阀能够在破裂工况下快速泄放压力,有效保护设备和人员的安全。

四、总结换热管破裂工况安全阀泄放量的计算是确保设备安全运行的重要环节。

通过准确确定破裂工况参数、选择合适的安全阀参数以及计算安全阀泄放量,可以有效应对可能出现的破裂工况,保障设备和人员的安全。

五、结语作为文章的写手,我深切理解换热管破裂工况安全阀泄放量的计算对于设备安全运行的重要性。

希望通过本文的阐述,能为读者提供有益的信息,并引起大家对设备安全的重视。

以上就是我撰写的文章,希望对你有所帮助。

罐区储罐安全阀计算

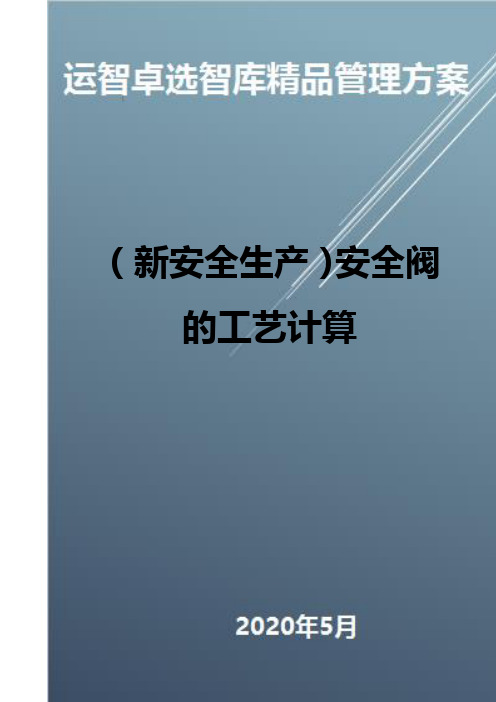

§1.AHF储罐安全阀计算1.AHF储罐(V3101A~3101E)储罐安全阀考虑冷冻水被关闭时,安全阀起跳一、基本条件1.泄放物料:AHF汽相2.泄放量W:1150×15=17250kg/h AHF3.操作压力:0.4MPa(表压)4.操作温度:T=283.15K5.背压Pb=0.044MPa(绝压)6.30℃下,Cp=40355.3J/(kg·K),Cv=2383 J/(kg·K),Cp/Cv=16.93;HF绝热系数16.93,对应气体特性参数X=520(k×(2/k+1)k+1/K-1)1/2=622.677.摩尔分子量M=20.018.AHF临界参数Pc=6.485,Tc=461.15。

9.计算各物质对应的对比状态参数查图得:AHF的Z=0.14。

二、最小泄放面积计算1.安全阀开启压力P=0.44MPa(表压)2.泄放压力P=0.44+0.044+0.1=0.584MPa(绝压)3.临界流动压力Pcf=P×(2/(k+1))(k/(k-1))=0.584×(2/17.93)(16.93/(15.93))=0.0568MPa4.流量系数Co=0.65.背压修正系数kb=1.0(弹簧安全阀)6.Pb=0.044MPa<Pcf=0.0568MPa,所以该流动为临界流动7.最小泄放面积=13.16×17250×(283.15×0.14/20.01)1/2/(0.6×622.67×0.584×1)=1464.44mm28.取喉径面积1840mm29.取喉径面积1840mm2a=πd2/4 d=48.40三、选型结果选用波纹管式安全阀,喉径面积≥1840mm2,代号L,入口公称直径DN50。

§2. F125储罐安全阀计算1.F125储罐(V4401A~4401L)储罐安全阀考虑外部火灾情况时,安全阀起跳。

安全阀计算

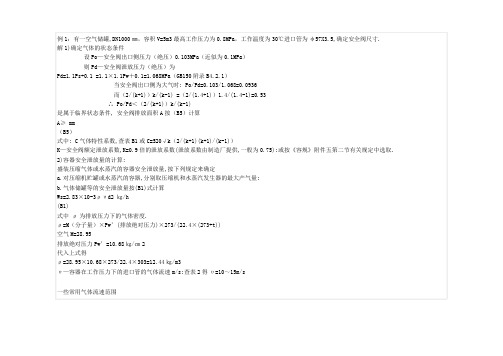

例1:有一空气储罐,DN1000㎜,容积V=5m3最高工作压力为0.8MPa,工作温度为30℃进口管为φ57X3.5,确定安全阀尺寸.解1)确定气体的状态条件设Po—安全阀出口侧压力(绝压)0.103MPa(近似为0.1MPa)则Pd—安全阀泄放压力(绝压)为Pd=1.1Ps+0.1 =1.1×1.1Pw+0.1=1.068MPa(GB150附录B4.2.1)当安全阀出口侧为大气时: Po/Pd=0.103/1.068=0.0936而(2/(k+1))k/(k-1) =(2/(1.4+1))1.4/(1.4-1)=0.53∴ Po/Pd<(2/(k+1))k/(k-1)是属于临界状态条件, 安全阀排放面积A按(B5)计算A≥ mm(B5)式中: C气体特性系数,查表B1或C=520√k(2/(k+1)(k+1)/(k-1))K—安全阀额定泄放系数,K=0.9倍的泄放系数(泄放系数由制造厂提供,一般为0.75);或按《容规》附件五第二节有关规定中选取.2)容器安全泄放量的计算:盛装压缩气体或水蒸汽的容器安全泄放量,按下列规定来确定a.对压缩机贮罐或水蒸汽的容器,分别取压缩机和水蒸汽发生器的最大产气量;b.气体储罐等的安全泄放量按(B1)式计算Ws=2.83×10-3ρυd2 ㎏/h(B1)式中ρ为排放压力下的气体密度.ρ=M(分子量)×Pw’(排放绝对压力)×273/(22.4×(273+t))空气M=28.95排放绝对压力Pw’=10.68㎏/㎝2代入上式得ρ=28.95×10.68×273/22.4×303=12.44㎏/m3υ—容器在工作压力下的进口管的气体流速m/s;查表2得υ=10~15m/s一些常用气体流速范围表2流体名称/输送压力MPa流速范围m/s 流体名称/输送压力MPa流速范围m/s压缩空气0~0.1>0.1~<0.6>0.6~<1.0>1.0~<2.0>2.0~<3.0一般气体(常压)氧气<0.60.05~0.6饱和水蒸汽(主管)(支管)低压蒸汽<1.0低压蒸汽<1.0低压蒸汽<1.010~1510~2010~158~103.0~6.010~205.0~10.07.0~8.030~4020~3015~2020~4040~60饱和水蒸汽(主管)(支管)煤气(初压)2KPa(初压)6KPa氨气≤0.61.0~2.0液氨氮气5~10乙炔气氢气自来水(主管)(支管)易燃气体40~6035~400.75~3.03~1210~203.0~8.00.3~1.02.0~5.02.0~8.0≤8.01.5~3.51.0~1.5≤1.0取υ=10m/s.将上述ρ、ν、d代入得Ws=2.83×10-3×12.44×15×502 =1320.2㎏/h 则A= =205.4mm2若采用带板手全启式安全阀A=0.785d02=205.4mm2液化石油气单一成分组分及汽化潜热表5重量组分X1丙烷C3H8丙烯C3H6正异丁烯正异丁烷残液50℃汽化潜热kJ/kg285.5285.96343.7317.8337液化石油气贮罐,一般不设保温且夏日均配备水喷淋予以冷却。

安全阀各个工况计算

各种事故工况下全阀泄放量的计算1、阀门误关闭a 、出口阀门关闭,入口阀门未关闭时,泄放量为被关闭的管道最大正常流量。

b 、管道两端的切断阀关闭时,泄放量为被关闭液体的膨胀量。

此类安全阀的入口一般不大于DN25。

但对于大口径、长距离管道和物料为液化气的管道,液体膨胀量按式(公式一)计算。

c 、换热器冷侧进出口阀门关闭时,泄放量按正常工作输入的热量计算,计算公式一。

d 、充满液体的容器,进出口阀门全部关闭时,泄放量按正常工作输人的热量计算。

按公式一计算液体膨胀工况的泄放量:()p l C G H B V ⋅⋅=/ (公式一)V -体积流量,h m /3;B -体积膨胀系数,℃/l ;H -工作条件下最大传热量,h J /k ;l G -液相密度,3/m kg ;p C -定压比热,()℃kg kJ /2、循环水故障a 、以循环水为冷媒的塔顶冷凝器,当循环水发生故障(断水)时,塔顶设置的安全阀泄放量为正常工作工况下进入冷凝器的最大蒸汽量。

b 、以循环水为冷媒的其它换热器,当循环水发生故障(断水)时,应仔细分析影响的范围,确定泄放量。

3、电力故障a 、停止供电时,用电机驱动的塔顶回流泵、塔侧线回流泵将停止转动,塔顶设置的安全阀的泄放量为该事故工况下进入塔顶冷凝器的蒸汽量。

b 、塔顶冷凝器为不装百叶的空冷器时,在停电情况下,塔顶设置的安全阀的泄放量为正常工作工况下,进入冷凝器的最大蒸汽量的75%。

c 、停止供电时,要仔细分析停电的影响范围,如泵、压缩机、风机、阀门的驱动机构等,以确定足够的泄放量。

4、不凝气的积累a 、若塔顶冷凝器中有较多无法排放的不凝气,则塔顶设置的安全阀的泄放量与“循环水故障”规定相同。

b 、其它积累不凝气的场合,要分析其影响范围,以确定泄放量。

5、控制阀故障a 、安装在设备出口的控制阀,发生故障时若处于全闭位置,则所设安全阀的泄放量为流经此控制阀的最大正常流量。

b 、安装在设备入口的控制阀,发生故障时若处于全开位置时:(1) 对于气相管道,如果满足低压侧的设计压力小于高压侧的设计压力的2/3,则安全阀的泄放量应按式(公式二)计算:()()2/121/3.3171T G P C C W g h v v -= (公式二)W -质量泄放流量,h kg /;1v C -控制阀v C 值;2v C -控制阀最小流量下的v C 值;h P -高压侧工作压力,Mpa ;g G -气相密度,3/m kg ;T -泄放温度,K如果高压侧物料有可能向低压侧传热,则必须考虑传热的影响。

安全阀介绍及计算选用

安全阀介绍及计算选用作者:史少男韩瑶峰来源:《科技传播》2011年第13期摘要从安全阀的定义和分类入手,逐步展开介绍了安全阀的选用和泄放面积的计算。

并在计算中分析了不同工况下如何选用安全阀,列出了选用安全阀选用一般规则及一些工作经验的总结。

关键词安全阀;泄放阀;安全泄放阀;安全阀泄放面积中图分类号TH13 文献标识码A 文章编号 1674-6708(2011)46-0113-031 概述安全阀是压力容器或者管道上超压的一种保护装置,分为超压和放真空两个系列。

当设备或者管道压力超出允许值后,安全阀开启,排放泄压,防止容器刚度失效。

所以,安全阀及排放系统,对着装置安全及人身安全都有着极为重要的意义。

凡符合《容规》适用范围的压力容器都应装设安全阀。

2 安全阀简介安全阀的名称:国内所称的安全阀,表达了ASME标准中安全泄压阀的全部含义,包含安全阀(Safety Valve)、泄放阀(Relief Valve)、安全泄放阀(Safety Relief Valve)。

1)安全阀(Safety Valve)一种由阀前介质静压力驱动的自动泄压装置。

其特征为具有突开的全开启动作。

用于气体或蒸汽的场合。

2)泄放阀(Relief Valve),又称溢流阀一种由阀前介质静压力驱动的自动泄压装置。

它随压力超过开启力的增长而按比例开启。

主要用于流体的场合。

3)安全泄放阀(Safety Relief Valve),又称安全溢流阀一种由介质压力驱动的自动泄压装置。

根据使用场合不同既适用作安全阀也适用作泄放阀。

3安全阀的分类3.1 重力式安全阀利用重力(如重锤)来控制安全阀的定压的安全阀。

(见图1)3.2 弹簧安全阀(见图2)利用弹簧的弹力来设置定压的安全阀。

1)通用型其特点是受背压影响较大。

当背压波动比较大时就不适用此类型。

2)平衡式其特点是用活塞或者波纹管减少背压对安全阀动作性能的影响。

3.3先导式由导阀控制的安全阀,其定压由导阀控制,动作性能基本不受背压影响。

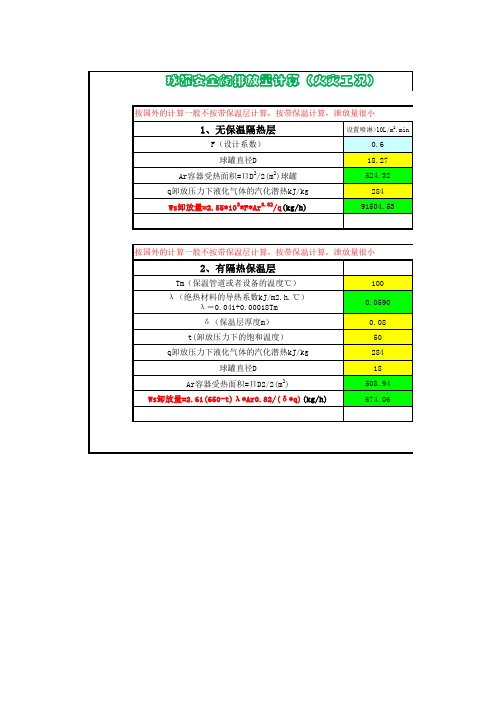

火灾工况安全阀排放量计算-WCL

0.6 18.27 524.32 284 91504.53

/q(kg/h)

按国外的计算一般不按带保温层计算,按带保温计算,泄放量很小

2、有隔热保温层

Tm(保温管道或者设备的温度℃) λ (绝热材料的导热系数kJ/m2.h.℃) λ =0.041+0.00018Tm δ (保温层厚度m) t(卸放压力下的饱和温度) q卸放压力下液化气体的汽化潜热kJ/kg 球罐直径D Ar容器受热面积=Π D2/2(m2) Ws卸放量=2.61(650-t) λ *Ar0.82/(δ *q)(kg/h) 100 0.0590 0.08 50 284 18 508.94 674.06

安全阀位号

PSV-

小 地上无喷淋 1 18 508.94 284 148828.82

黄色为需要填写的数值 绿色为计算公式计算得出的值 蓝色部分பைடு நூலகம்系数,可以查的

系数F(容器在地上1,地下0.3,带喷淋0.6)

小

球罐安全阀排放量计算(火灾工况)

按国外的计算一般不按带保温层计算,按带保温计算,泄放量很小

1、无保温隔热层

F(设计系数) 球罐直径D Ar容器受热面积=Π D2/2(m2)球罐 q卸放压力下液化气体的汽化潜热kJ/kg Ws卸放量=2.55*10 *F*Ar

5 0.82

设置喷淋>10L/m2.min

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

各种事故工况下全阀泄放量的计算

1、阀门误关闭

a 、出口阀门关闭,入口阀门未关闭时,泄放量为被关闭的管道最大正常流量。

b 、管道两端的切断阀关闭时,泄放量为被关闭液体的膨胀量。

此类安全阀的入口一般不大于DN25。

但对于大口径、长距离管道和物料为液化气的管道,液体膨胀量按式(公式一)计算。

c 、换热器冷侧进出口阀门关闭时,泄放量按正常工作输入的热量计算,计算公式一。

d 、充满液体的容器,进出口阀门全部关闭时,泄放量按正常工作输人的热量计算。

按公式一计算液体膨胀工况的泄放量:

()p l C G H B V ⋅⋅=/ (公式一)

V -体积流量,h m /3;

B -体积膨胀系数,℃/l ;

H -工作条件下最大传热量,h J /k ;

l G -液相密度,3/m kg ;

p C -定压比热,()℃kg kJ /

2、循环水故障

a 、以循环水为冷媒的塔顶冷凝器,当循环水发生故障(断水)时,塔顶设置的安全阀泄放量为正常工作工况下进入冷凝器的最大蒸汽量。

b 、以循环水为冷媒的其它换热器,当循环水发生故障(断水)时,应仔细分析影响的范围,确定泄放量。

3、电力故障

a 、停止供电时,用电机驱动的塔顶回流泵、塔侧线回流泵将停止转动,塔顶设置的安全阀的泄放量为该事故工况下进入塔顶冷凝器的蒸汽量。

b 、塔顶冷凝器为不装百叶的空冷器时,在停电情况下,塔顶设置的安全阀的泄放量为正常工作工况下,进入冷凝器的最大蒸汽量的75%。

c 、停止供电时,要仔细分析停电的影响范围,如泵、压缩机、风机、阀门的驱动机构等,以确定足够的泄放量。

4、不凝气的积累

a 、若塔顶冷凝器中有较多无法排放的不凝气,则塔顶设置的安全阀的泄放量与“循环水故障”规定相同。

b 、其它积累不凝气的场合,要分析其影响范围,以确定泄放量。

5、控制阀故障

a 、安装在设备出口的控制阀,发生故障时若处于全闭位置,则所设安全阀的泄放量为流经此控制阀的最大正常流量。

b 、安装在设备入口的控制阀,发生故障时若处于全开位置时:

(1) 对于气相管道,如果满足低压侧的设计压力小于高压侧的设计压力的2/3,则安全阀的泄放量应按式(公式二)计算:

()()2/121/3.3171T G P C C W g h v v -= (公式二)

W -质量泄放流量,h kg /;1v C -控制阀v C 值;2v C -控制阀最小流量下的v C 值;h P -高压侧工作压力,Mpa ;g G -气相密度,3/m kg ;T -泄放温度,K

如果高压侧物料有可能向低压侧传热,则必须考虑传热的影响。

(2) 对于液相管道,安全阀的泄放量为控制阀最大通过量与正常流量之差,并且要估计高压侧物料有无闪蒸。

6、过度热量输入

换热器热媒侧的控制阀失灵全开、切断阀误开,设备的加热夹套、加热盘管的切断阀误开等工况下,以过度热量的输人而引起的气体蒸发量或液体的膨胀量来计。

7、易挥发物料进入高温系统

a 、轻烃误入热油以及水误入热油等工况下,由于产生大量蒸汽,致使容器内的压力迅速上升。

b 、由于此事故工况下的泄放量无法确定而且压力升高十分迅速,所以,安装安全阀是不合适的,应设置爆破片。

c 、这种工况的保护措施是确保避免发生此类事故。

8、换热器管破裂

a 、如果换热器低压侧的设计压力小于高压侧的设计压力的2/3时,则应作为事故工况考虑。

b 、根据(8-a)的条件,安全阀的泄放量按(公式三)计算出的结果和高压侧正常流量比较,取二者的较小值。

c 、换热器管破裂时的泄放量

()2/126.5P G d W l ∆⋅⋅⋅= (公式三)

W -质量流量,h kg /;d -管道内径,mm ;l G -液相密度,P ∆-压差,Mpa

9、化学反应失控

a 、对于放热的化学反应,如果温度、压力和流量等自动控制失灵,使化学反应失控,形成“飞温”,这时产生大量的热量,使物料急剧大量蒸发,形成超压。

这类事故工况,安装安全阀无论在反应时间,还是在泄放速率方面均不能满足要求,应设置爆破片。

b 、如果专利所有者能提供准确的化学反应动力学关联式,推算出事故工况下的泄放量,则可以在专利所有者和建设方的同意下设置安全阀。

10、外部火灾

10-1、本规定适用于盛有液体的容器暴露在外部火灾之中。

10-2、容器的湿润面积(A)

容器内液面之下的面形充称为湿润面积。

外部火焰传入的热量通过湿润面积使容器内的物料气化。

不同型式设备的湿润面积计算如下:

(1) 卧立式容器:距地面7. 5m 或距能形成大面积火焰的平台之上7. 5m 高度范围内的容器外表面积与最高正常液位以下的外表面积比较,取两者中较小值。

① 对于椭圆形封头的设备全部外表面积为:

()o o e D L D A 3.0+=π

e A -外表面面积,2m ;o D -设备外径,m ;L -设备总长(包括封头),m

②气体压缩机出口的缓冲罐一般最多盛一半液体,湿润表面为容器总表面的50%。

③分馏塔的湿润表面为塔底正常最高液位和7. 5m 高度内塔盘上液体部分表面积之和。

(2) 球型容器:球型容器的湿润面积,应取半球表面积或距地面7. 5m 高度表面积二者中的较大值。

(3) 湿润面积包括火灾影响范围内的管道外表面积。

10-3、容器外壁校正系数(F)

容器壁外的设施可以阻碍火焰热量传至容器,用容器外壁校正系数(F)反映对传热的影响。

(1) 根据劳动部颁发的《压力容器安全技术监察规程》(1991年1月1日施行) 中规定:

a. 容器在地面上无保温:F=1. 0

b. 容器在地面下用砂土覆盖:F=O. 3

c. 容器顶部设有大于101/(m2•min)水喷淋装置:F=O. 6

d. 容器在地面上有完好保温,见(公式四)。

(2) 根据美国石油学会标准API-520:

a. 容器在地面上无保温:F=1.0。

b. 容器有水喷淋设施:F=1. 0

c. 容器在地面上有良好保温时,按(公式五)计算:

()t d F o -⨯=-4.904102.46λ

(公式五)

λ-保温材料导热系数,()℃⋅⋅h m kJ /;o d -保温材料厚度,m ;t -泄放温度,℃ d. 容器在地面之下和有砂土覆盖的地上容器,(F)值按(公式五)计算将其中的保温材料的导热系数和厚度换成土壤或砂土相应的数值。

另外,保冷材料一般不耐烧,因此,保冷容器的外壁校正系数(F)为1. 0。

10-4、安全泄放量

(1)根据劳动部颁发的《压力容器安全技术监察规程》(1991年1月1日施行) 中规定:

a 、无保温层

l

H A F W 82

.051055.2⨯⨯⨯= (公式六) W -质量流量,h kg /;l

H -泄放条件下的汽化热,kg kJ /;A -润湿面积,2m ;F -容器外壁校正系数

b. 有保温层

()l

o H d A t W ⋅⋅⋅-⨯=82

.065061.2λ (公式四)

(2) 根据美国石油学会标准API-520中规定:对于有足够的消防保护措施和有能及时排走地面上泄漏的物料措施时,容器的泄放量为:

l

H A F W 82

.0510555.1⨯⨯⨯= (公式七) 否则,采用公式六计算:。