静电纺丝制备纳米纤维材料的性能研究

静电纺丝技术制备聚合物纳米纤维膜的研究

静电纺丝技术制备聚合物纳米纤维膜的研究聚合物纳米纤维膜是一种新型的材料,由于其具有优异的物理和化学性质而受到越来越多的关注。

目前,研究人员开展了大量的工作,以开发制备这种材料的新方法。

静电纺丝技术是一种被广泛应用于聚合物纳米纤维膜制备的方法。

该方法以高压静电场为驱动力,通过将聚合物分子从液态转变为固态,从而制备具有纳米级尺度的聚合物纤维。

本文将介绍静电纺丝技术制备聚合物纳米纤维膜的原理、优点以及应用。

一、静电纺丝技术的原理静电纺丝技术是指将含有聚合物溶液的“滴”,通过高压静电场的作用,使溶液从液态转变为纳米级尺度的聚合物纤维的过程。

该技术涉及两个相反的过程:传输和荷电。

在传输过程中,溶液从喷嘴中被喷出,形成溶液“滴”,然后通过高压静电场的作用,这些滴获得了荷电,移动到地面或由电极吸附。

在荷电过程中,因为这些荷电粒子被静电力所吸引,所以它们沿着高压电极向下运动。

当这些荷电粒子接近到一定距离,它们之间的静电引力就足以克服表面张力,形成纳米级尺度的聚合物纤维。

二、静电纺丝技术的优点制备聚合物纳米纤维膜的传统方法包括溶液浸渍、熔融拉伸等技术,但这些方法都存在着一些局限性,如工艺复杂、成本高等。

相比之下,静电纺丝技术具有如下优点:1.高效性:该技术可在较短时间内制备大量的纳米级聚合物纤维,并可实现连续性生产。

2.灵活性:静电纺丝技术可以制备出不同形态、大小和形状的聚合物纳米纤维。

3.高质量:该技术制备的聚合物纳米纤维具有高度纯度、尺寸一致性好和结构紧密等特点,使其应用广泛。

三、聚合物纳米纤维膜的应用聚合物纳米纤维膜由于其纳米级尺度的尺寸和优良的物理化学性质,在多个领域中都有着广泛的应用。

下面简要介绍其主要应用领域。

1.过滤和分离领域:聚合物纳米纤维膜由于其纤维间距非常小,同样尺寸的纳米级颗粒、蛋白质等大分子物质可以被过滤掉,这使其在液体过滤和气体过滤领域有广泛的应用。

2.生物医学领域:在不同细胞之间建造三维聚合物纳米纤维膜支架,使得细胞能够依附并形成新的组织,有利于修复受损的组织和器官。

静电纺丝技术制备纳米纤维材料的性能优化研究

静电纺丝技术制备纳米纤维材料的性能优化研究随着科技的不断发展,纳米材料已经成为当今材料科学领域研究的热点之一。

纳米材料具有很强的物理、化学和生物学特性,这种特殊的性质使其在各个领域得到了广泛的应用,如医学、化学、材料和环境科学等。

在这些领域中,纳米纤维作为一种自组装的纳米材料已经引起了越来越多的关注。

纳米纤维具有高比表面积和可调节的孔径大小,广泛应用于分离、吸附、催化和储能等方面。

静电纺丝作为一种有效制备纳米纤维的技术,已成为纳米纤维制备的重要方法之一。

它可以通过将高分子溶液通过极化电场拉伸并完成聚合过程的方式,制备出具有纳米级细径和高比表面积的纳米纤维。

但是,纯形的静电纺丝制备出的纳米纤维材料性能并不理想。

因此,如何有效地优化静电纺丝制备纳米纤维材料的性能是一个迫切需要解决的问题。

1.静电纺丝技术静电纺丝技术作为一种制备纳米纤维材料的方法,已被证明在制备复杂目的纳米结构方面具有许多优点。

静电纺丝过程中,通过极化电场将高分子溶液拉伸,并在聚合和固化后获得具有纳米级直径的纳米纤维。

静电纺丝中高分子链的摆动和过渡状态也会影响纳米纤维的形态和组织结构。

通过调节静电场强度、溶液浓度、聚合速率和溶液的挥发性等因素,可以控制纳米纤维的形态及其物理、化学性质。

此外,发展多功能静电纺丝、连续静电纺丝、量产静电纺丝等技术,可进一步提高静电纺丝制备纳米纤维材料的效率和成品质量。

2.静电纺丝制备纳米纤维材料的性能缺陷然而,静电纺丝制备纳米纤维材料仍存在一些缺陷。

首先,纳米纤维材料的密度通常偏低,导致纳米纤维材料在使用时易发生层析结构失稳和聚块等情况。

其次,纳米纤维材料显得脆弱和容易断裂,可能会导致其不稳定性和机械性能的退化。

此外,静电纺丝所制备的纳米纤维材料表面通常具有较弱的亲水和亲油性,降低了其在材料和生物学等领域的应用。

3.改进静电纺丝技术以提高其制备纳米纤维材料的性能为了解决这些问题,需要改进静电纺丝技术以提高其制备纳米纤维材料的性能。

静电纺丝技术制备材料表面改性及其应用研究

静电纺丝技术制备材料表面改性及其应用研究随着人们对材料表面性能需求的不断提升,表面改性技术的研究也日益受到关注。

静电纺丝技术作为一种新型的材料纳米化制备技术,具有成本低、操作简单、制备精度高等优点,近年来受到广泛的研究和应用。

一、静电纺丝技术概述静电纺丝技术是利用高压电场使聚合物或溶胶在细丝状方式下沉积成膜的技术。

这种方法无需使用特殊的设备或工艺条件,仅需可溶性高分子或纳米颗粒溶胶、高电势源、高电荷密度和一种用于收集纳米纤维或纳米颗粒的基底材料即可。

静电纺丝的基本过程为:将聚合物或溶胶溶解在有机溶剂或水中,挤出公毫米尺度的纤维液,并静置在有电极的工作台上。

工作台加高压电场使溶解物在等离子体中电离,并受到电场的拉伸和向下引力作用而形成纳米纤维或纳米颗粒。

在此过程中,静电纺丝技术所得到的纳米纤维或纳米颗粒呈多孔形状,具有很大的表面积和更好的分散性,表面形态可以进行调控,所以被誉为可控纳米化技术的一种。

二、静电纺丝技术制备材料表面改性材料表面的改性主要是通过改善材料表面的特性来达到改善材料性能的目的。

而静电纺丝技术恰好具备制备纳米材料的条件,可以制备具有不同形态、尺寸、结构的纳米材料,并可通过调控溶液成分、电场条件等来实现纳米材料的表面改性。

1、增加空气过滤膜的吸附能力空气过滤膜的主要作用在于对过滤粒子进行分离,从而保持空气清洁。

但是由于材料表面疏水,使得过滤效果受限,并且需要定期更换。

利用静电纺丝技术,可以在过滤膜表面制备一定厚度的超细纳米材料,这些纳米材料具有小孔径、高比表面积和良好的孔隙结构,可以增加空气过滤膜的吸附能力,提高过滤效率和使用寿命。

2、提高医用材料的生物相容性医用材料的生物相容性是指材料和人体接触时不会引起任何负面影响。

传统的生物相容性改性方法主要是添加植入材料表面的化学药物改变其表面特性。

然而,这种方法的耐用性和效果受限。

利用静电纺丝技术制备的纳米材料可以具有高比表面积、高孔隙度和可控的结构形态,并有助于提高材料表面的亲水性和吸附能力,从而增强医用材料的生物相容性和抗菌效果。

利用静电纺丝制备导电纳米纤维的研究进展

利用静电纺丝制备导电纳米纤维的研究进展严涛海;时雅菁;郑焰英;王建刚【摘要】静电纺丝是制备超细长丝的有效、便捷技术,制备的导电纳米纤维具有纳米至微米结构形态特征、高比表面积、良好的导电性能,为新型导电材料的设计研究提供了广阔的应用空间,受到基础科学和应用领域专家的兴趣和重视.利用静电纺技术制备导电纳米纤维的原料成分主要有导电高分子聚合物、纳米碳基材料、金属化合物及复合型材料,较多的应用于传感器、超级电容器和光伏电源等领域,是静电纺研究的热点.文中概述了静电纺导电纳米纤维的分类、制备方法和结构性能,并展望了静电纺导电纳米纤维的研究前景.%Electrospinning is an effective and convenient preparation technology to prepare the ultrafine filament.The prepared conductive nanofiber has many advantages such as nano-to-micro structure morphology,high specific surface area and good electrical conductivity,which provides a broad application space for design and research of new type of conductive materials and attracts interests and attention from experts of basic science and application fields.The main raw material components of such fiber include conductivepolymer,nanocarbon-based materials,metallic compounds and composites,which are widely reported in the applications of sensors,super capacitors and photovoltaic power and other fields,and it is the hot issue of the electrospinning research.The classification,conductive mechanism,preparation methods and structure performance of the electrospinning conductive nanofiber were introduced and its prospect was put forward.【期刊名称】《成都纺织高等专科学校学报》【年(卷),期】2017(034)002【总页数】5页(P186-190)【关键词】静电纺;导电纳米纤维;聚苯胺;纳米碳基材料;高聚物【作者】严涛海;时雅菁;郑焰英;王建刚【作者单位】闽江学院服装与艺术工程学院,福建福州 350121;闽江学院服装与艺术工程学院,福建福州 350121;闽江学院服装与艺术工程学院,福建福州 350121;闽江学院服装与艺术工程学院,福建福州 350121【正文语种】中文【中图分类】TS102静电纺是一种制备有机和无机聚合物纳米纤维的有效手段,可以制备直径从微米级到纳米级的复合超细连续纤维。

一维纳米功能材料的静电纺丝制备及其性能研究的开题报告

一维纳米功能材料的静电纺丝制备及其性能研究的开题报告论文题目:一维纳米功能材料的静电纺丝制备及其性能研究摘要:一维纳米功能材料因其独特的物理化学性质,已成为研究热点。

静电纺丝是一种制备一维纳米材料的常用方法。

在本研究中,我们将以聚丙烯酸(PAA)为模板,通过静电纺丝制备出一维纳米锂离子电池正极材料LiFePO4@C。

通过扫描电子显微镜(SEM)、透射电子显微镜(TEM)、傅里叶变换红外光谱仪(FTIR)等工具对材料的结构和性质进行了表征。

同时,利用循环伏安(CV)和恒流充放电测试等方法,对LiFePO4@C的电化学性能进行了评估。

通过SEM和TEM的结果,我们得知制备出的材料呈现典型的一维纳米结构,并具有良好的分散性和均匀性。

FTIR的结果表明,材料表面覆盖了一层碳包裹层,这是锂离子电池正极材料的重要特征之一。

CV和恒流充放电测试的结果表明,制备出的LiFePO4@C材料具有优异的电化学性能,包括高比容量、优异的循环性能和较好的倍率性能。

本研究的结果表明,静电纺丝是一种制备一维纳米功能材料的有效方法。

制备出的LiFePO4@C材料具有良好的电化学性能,有望应用于锂离子电池等领域。

关键词:一维纳米功能材料;静电纺丝;锂离子电池正极材料;电化学性能Abstract:One-dimensional nanofunctional materials have become a research hotspot due to their unique physical and chemical properties. Electrospinning is a common method for preparing one-dimensional nanomaterials. In this study, we used polyacrylic acid (PAA) as a template to prepare one-dimensional nanomaterials LiFePO4@C, whichis a positive electrode material for lithium-ion batteries, through electrospinning. The structure and properties of the material were characterized by scanning electron microscopy (SEM), transmissionelectron microscopy (TEM), Fourier transform infrared spectrometer(FTIR), and other tools. At the same time, the electrochemicalproperties of LiFePO4@C were evaluated by cyclic voltammetry (CV)and constant current charge-discharge tests.The results of SEM and TEM showed that the prepared materialhad a typical one-dimensional nanoscale structure, good dispersion, anduniformity. The FTIR results showed that the material was covered with a layer of carbon encapsulation, which is an important feature of positive electrode materials for lithium-ion batteries. The results of CV and constant current charge-discharge tests showed that the prepared LiFePO4@C material had excellent electrochemical properties, including high specific capacity, excellent cycling performance, and good rate performance.The results of this study indicate that electrospinning is aneffective method for preparing one-dimensional nanofunctional materials. The prepared LiFePO4@C material has good electrochemical properties and is expected to be applied in the field of lithium-ion batteries.Keywords: one-dimensional nanofunctional materials; electrospinning; positive electrode material for lithium-ion batteries; electrochemical properties。

静电纺丝法制备的多孔碳纳米纤维

静电纺丝法制备的多孔碳纳米纤维李静;乔辉;魏取福【摘要】用静电纺丝法制备了聚丙烯腈(PAN)/聚甲基丙烯酸甲酯(PMMA)复合纳米纤维,经预氧化、高温炭化,制备用作锂离子电池负极材料的碳纳米纤维(CNF).透射电子显微镜(TEM)和比表面积分析发现:制备的CNF具有多孔结构,比表面积达到572.9 m2/g,平均孔径为33.6 nm.以50 mA/g的电流在0.01~ 3.00V循环,制备的多孔CNF的首次放电比容量为333.3 mAt/g,第20次循环的可逆比容量为231.8 mAh/g,充放电效率近90%.%Polyacrylonitrile (PAN)/poly(methyl methacrylate) (PMMA) composite nanofibers were prepared by electrospinning technique,then porous carbon nanofibers (CNF) as anode material for Li-ion battery were obtained by pre-oxidation and high temperature carbonation. The analyses of transmission electron microscopy (TEM) and specific surface area showed that the as-prepared CNF had porous structure,the specific surface area was 572.9 m2/g,the mean pore size was 33.6 nm. When cycled in 0.01 - 3.00 V with the current of 50 mA/g,the initial specific discharge capacity of the as-prepared porous CNF was 333.3 mAh/g, the reversible specific capacity was 231.8 mAh/g at the 20th cycle, the charge-discharge efficiency was near 90% .【期刊名称】《电池》【年(卷),期】2011(041)003【总页数】3页(P132-134)【关键词】静电纺丝法;碳纳米纤维(CNF);多孔结构;负极材料;充放电性能【作者】李静;乔辉;魏取福【作者单位】江南大学纺织服装学院,生态纺织教育部重点实验室,江苏无锡214122;江南大学纺织服装学院,生态纺织教育部重点实验室,江苏无锡214122;江南大学纺织服装学院,生态纺织教育部重点实验室,江苏无锡214122【正文语种】中文【中图分类】TM912.9锂离子电池所用的碳负极材料,主要为石墨类材料和低温热解碳。

气喷-静电纺丝AgNWs-PVDF_纳米纤维的制备及其性能

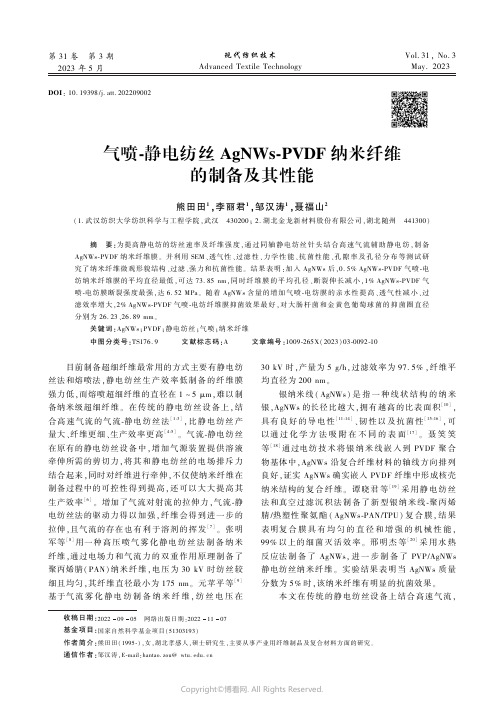

第31卷㊀第3期2023年5月现代纺织技术Advanced Textile TechnologyVol.31,No.3May.2023DOI :10.19398∕j.att.202209002气喷-静电纺丝AgNWs-PVDF 纳米纤维的制备及其性能熊田田1,李丽君1,邹汉涛1,聂福山2(1.武汉纺织大学纺织科学与工程学院,武汉㊀430200;2.湖北金龙新材料股份有限公司,湖北随州㊀441300)㊀㊀摘㊀要:为提高静电纺的纺丝速率及纤维强度,通过同轴静电纺丝针头结合高速气流辅助静电纺,制备AgNWs-PVDF 纳米纤维膜㊂并利用SEM㊁透气性㊁过滤性㊁力学性能㊁抗菌性能㊁孔隙率及孔径分布等测试研究了纳米纤维微观形貌结构㊁过滤㊁强力和抗菌性能㊂结果表明:加入AgNWs 后,0.5%AgNWs-PVDF 气喷-电纺纳米纤维膜的平均直径最低,可达73.85nm,同时纤维膜的平均孔径㊁断裂伸长减小,1%AgNWs-PVDF 气喷-电纺膜断裂强度最强,达6.52MPa㊂随着AgNWs 含量的增加气喷-电纺膜的亲水性提高㊁透气性减小㊁过滤效率增大,2%AgNWs-PVDF 气喷-电纺纤维膜抑菌效果最好,对大肠杆菌和金黄色葡萄球菌的抑菌圈直径分别为26.23㊁26.89mm㊂关键词:AgNWs;PVDF;静电纺丝;气喷;纳米纤维中图分类号:TS176.9㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1009-265X(2023)03-0092-10收稿日期:20220905㊀网络出版日期:20221107基金项目:国家自然科学基金项目(51303193)作者简介:熊田田(1995-),女,湖北孝感人,硕士研究生,主要从事产业用纤维制品及复合材料方面的研究㊂通信作者:邹汉涛,E-mail:hantao.zou@㊀㊀目前制备超细纤维最常用的方式主要有静电纺丝法和熔喷法,静电纺丝生产效率低制备的纤维膜强力低,而熔喷超细纤维的直径在1~5μm,难以制备纳米级超细纤维㊂在传统的静电纺丝设备上,结合高速气流的气流-静电纺丝法[1-3],比静电纺丝产量大㊁纤维更细㊁生产效率更高[4-5]㊂气流-静电纺丝在原有的静电纺丝设备中,增加气源装置提供溶液牵伸所需的剪切力,将其和静电纺丝的电场排斥力结合起来,同时对纤维进行牵伸,不仅使纳米纤维在制备过程中的可控性得到提高,还可以大大提高其生产效率[6]㊂增加了气流对射流的拉伸力,气流-静电纺丝法的驱动力得以加强,纤维会得到进一步的拉伸,且气流的存在也有利于溶剂的挥发[7]㊂张明军等[8]用一种高压喷气雾化静电纺丝法制备纳米纤维,通过电场力和气流力的双重作用原理制备了聚丙烯腈(PAN)纳米纤维,电压为30kV 时纺丝较细且均匀,其纤维直径最小为175nm㊂元苹平等[9]基于气流雾化静电纺制备纳米纤维,纺丝电压在30kV 时,产量为5g∕h,过滤效率为97.5%,纤维平均直径为200nm㊂银纳米线(AgNWs)是指一种线状结构的纳米银,AgNWs 的长径比越大,拥有越高的比表面积[10],具有良好的导电性[11-14]㊁韧性以及抗菌性[15-16],可以通过化学方法吸附在不同的表面[17]㊂聂笑笑等[18]通过电纺技术将银纳米线嵌入到PVDF 聚合物基体中,AgNWs 沿复合纤维材料的轴线方向排列良好,证实AgNWs 确实嵌入PVDF 纤维中形成核壳纳米结构的复合纤维㊂谭晓君等[19]采用静电纺丝法和真空过滤沉积法制备了新型银纳米线-聚丙烯腈∕热塑性聚氨酯(AgNWs-PAN∕TPU)复合膜,结果表明复合膜具有均匀的直径和增强的机械性能,99%以上的细菌灭活效率㊂邢明杰等[20]采用水热反应法制备了AgNWs,进一步制备了PVP∕AgNWs静电纺丝纳米纤维㊂实验结果表明当AgNWs 质量分数为5%时,该纳米纤维有明显的抗菌效果㊂本文在传统的静电纺丝设备上结合高速气流,改变纺丝液中AgNWs的含量制备不同浓度的AgNWs-PVDF气喷-电纺膜,探讨了不同浓度的AgNWs-PVDF超细纤维膜微观结构及形貌㊁接触角㊁透气性㊁孔隙率㊁孔径㊁力学㊁过滤以及抗菌性能,为AgNWs-PVDF超细纤维膜的应用提供了参考㊂1㊀实㊀验1.1㊀实验材料和仪器材料:银纳米线(直径为100~120nm,南京先丰纳米科技有限公司);聚偏氟乙烯(M w=400000,上海麦克林生化科技有限公司);N-N二甲基甲酰胺㊁正丁醇㊁氯化钠(AR,国药集团化学试剂有限公司);酵母膏㊁蛋白胨(AR,英国Oxoid);琼脂粉(AR,德国Biofroxx)㊂仪器:静电纺丝机(RC-T02型,武汉荣川科技有限公司);气泵(FB-36∕7型,上海捷豹压缩机制造有限公司);扫描电子显微镜(JSM-6510LV型,日本JEOL);离子溅射仪(E-1010型,日本Hitachi);接触角测量仪(SDC-100型,东莞市晟鼎精密仪器有限公司);气液法孔径分析仪(CFP-1500AEXLPMI 型,美国PMI公司);全自动透气量仪(YG461E-III 型,宁波纺织仪器厂);万能拉伸仪(5967型,美国Instron公司)㊂1.2㊀AgNWs-PVDF纺丝溶液的制备以N,N-二甲基甲酰胺(DMF)为溶剂,将1.15g 聚偏氟乙烯(PVDF)颗粒溶于5mL DMF中,在60ħ恒温磁力水浴锅中加热㊁搅拌12h,得到质量分数为23%的PVDF气喷-电纺纺丝液,加入不同质量分数的银纳米线(AgNWs),配制不同AgNWs含量的AgNWs-PVDF纺丝液㊂1.3㊀气流-静电纺丝装置与方法采用静电纺丝仪器和气泵来制备超细纤维,将装有纺丝液的注射器接入同轴纺丝针头的芯层,气泵接头接入同轴针头的皮层[21],如图1所示㊂静电纺丝仪器的参数设置为:挤出速度0.02mL∕h,接收距离15cm,接收装置为滚筒接收装置,转速为100r∕min,温度(25ʃ2)ħ,电压为9kV,气压为0.2MPa,制备AgNWs含量为0%㊁0.5%㊁1%㊁2%的AgNWs-PVDF气喷-电纺膜㊂1.4㊀性能表征1.4.1㊀扫描电子显微镜(SEM)测试使用日本JEOL公司生产的JSM-6510LV扫描图1㊀气喷-电纺示意Fig.1㊀Schematic diagram of air jet-electrospinning电镜对纤维膜进行测试,将试样用导电胶固定于载样台上,经离子溅射仪镀金后,对纤维膜的表观形貌进行研究㊂1.4.2㊀接触角测试使用东莞市晟鼎精密仪器有限公司生产的SDC-100型接触角测定仪对试样表面接触角进行测试,将5μL的去离子水滴在试样表面,记录成像信息,采用3D形貌法和局部轮廓测试法计算接触角,通过接触角的大小判断纤维膜的亲疏水性能变化㊂1.4.3㊀透气性测试使用泉州宁纺仪器有限公司生产的YG461E-III 型全自动透气性检测仪对纤维膜其进行透气性测试,将试样剪成20cm2的圆形,测试压差为200Pa㊂1.4.4㊀孔隙率及孔径分布测试a)孔隙率测试将纤维膜干燥称重,放入正丁醇溶液中,室温下浸泡2h后取出,用滤纸快速吸掉膜表面多余的正丁醇溶液并进行二次称重,根据式(1)计算其孔隙率[22]:Φ∕%=M2-M1ρˑV(1)式中:Φ代表纤维膜的孔隙率,%;M1代表浸泡前纤维膜的质量,g;M2代表浸泡后电纤维膜的质量,g;ρ代表正丁醇密度,g∕cm3;V代表浸泡前纤维膜体积,cm3㊂b)孔径分布测试使用美国MPI公司生产的CFP-1500AEXL型气液法孔径分析仪,用液体蒸气压在毛细微孔凝聚原理为检测基础,在定温操作下改变凝聚压力,测试纤维膜的孔径分布㊂㊃39㊃第3期熊田田等:气喷-静电纺丝AgNWs-PVDF纳米纤维的制备及其性能1.4.5㊀过滤性能测试使用苏州华仪仪器设备有限公司生产的LZC-H 型自动滤料检测仪,将试样剪成面积为100cm 2的圆形,对纤维膜的过滤效率和过滤阻力进行测试,测试介质为0.3~10μm 的NaCl 气溶胶,气流量为32L∕min㊂1.4.6㊀力学性能测试使用美国Instron 公司生产的5967型万能拉伸仪,对纤维膜进行力学性能测试,将试样剪成1cm ˑ5cm 的长方形,测试条件为:夹持距离为20mm;拉伸速度为2mm∕min㊂1.4.7㊀抗菌性测试将样品剪成直径为2.5cm 的圆,分别采用革兰氏阴性和阳性菌的代表菌种大肠杆菌及金黄色葡萄球菌对样品进行测试,用镊子贴于固体培养基表面,放于37ħ恒温培养箱中24h,测量其直径大小㊂2㊀结果与讨论2.1㊀SEM 分析图2为AgNWs 和不同纤维膜扫描电镜及直径分布图㊂图3为不同纤维膜的平均直径比较图㊂由图(a 1)可知AgNWs 呈线性结构,平均直径在116.82nm;图2中AgNWs 以负载和包裹的形式存在于纤维中,气喷-电纺膜的均匀性相比于单独的静电纺膜有所下降,但纤维排列规整度增加,因为在纺丝过程中高速气流降低了电纺不规则扰动的范围;随着AgNWs 含量的增加,纤维的直径先减小后增大,变得粗细不匀,这与纤维直径分布图的结果一致,纤维膜中的粗节和液滴的数量也在逐渐增加,1%㊁2%AgNWs-PVDF 的纤维膜中液滴和粗节较多,因为加入少量AgNWs 时,纺丝液的导电性增强,纤维受到更大的拉伸而变得更细,这也是纤维直径比AgNWs 小的原因㊂当AgNWs 含量继续增大后,纺丝液的导电性变得更大,与此时的电压和气流不匹配,导致纺丝紊乱,纤维直径粗细不匀影响纤网的平均直径㊂图3可知纯PVDF 气喷-电纺纤维的平均直径均比纯PVDF 电纺纤维小,气喷-电纺纤维同时受到电场力和气流的牵伸作用,因此比单独的静电纺丝纤维更细㊂㊃49㊃现代纺织技术第31卷图2㊀AgNWs和不同纤维膜扫描电镜图及直径分布Fig.2㊀SEM images and diameter distribution of AgNWs and different fiber membranes ㊃59㊃第3期熊田田等:气喷-静电纺丝AgNWs-PVDF纳米纤维的制备及其性能图3㊀不同纤维膜的平均直径Fig.3㊀Average diameter of different fiber membranes2.2㊀接触角分析图4为不同纤维膜的接触角㊂随着AgNWs 含量的增加,AgNWs-PVDF 气喷-电纺膜的接触角呈现不断减小的趋势,其中纯PVDF 电纺膜的接触角为145.4ʎ,0%㊁0.5%㊁1%㊁2%AgNWs-PVDF 气喷-电纺膜的接触角分别为140.4ʎ㊁132.8ʎ㊁125.9ʎ㊁104.5ʎ㊂其中2%AgNWs-PVDF 气喷-电纺膜的接触角比纯PVDF 气喷-电纺膜的降低了35.9ʎ,纯PVDF气喷-电纺膜的接触角比纯PVDF 电纺膜的降低了5ʎ,这是因为加入高速气流和AgNWs 后都可以使纤维变细,纤维比表面积增加,水滴更容易在气喷-电纺膜上铺开,从而接触角减小㊂图4㊀不同纤维膜的接触角Fig.4㊀Contact angle of different fiber membranes2.3㊀孔隙率及孔径分布分析图5为不同纤维膜的孔隙率图,图6为不同纤维膜的孔径分布图㊂其中0%㊁0.5%㊁1%㊁2%AgNWs-PVDF 气喷-电纺膜的孔隙率分别为70.45%㊁79.11%㊁56.73%㊁47.71%㊂在加入AgNWs 后,气喷-电纺膜的孔隙率先增大后减小㊂在表1中,0%㊁0.5%AgNWs-PVDF 气喷-电纺膜的平均孔径分别为0.21㊁0.16μm,孔径分布范围较集中,而1%和2%AgNWs-PVDF 气喷-电纺膜的孔径分布范围较分散,且加入高速气体后纤维膜的孔径明显减小㊂可知在高速气体下加入少量AgNW,可获得小孔径高孔隙率的纤维膜㊂AgNWs 的添加使纺丝液导电性增大,纤维受到更大的电场力拉伸纤维变细㊁孔径减小㊁孔隙率变大,当AgNWs 含量过高时,更大的电场牵伸力与气流共同作用,使得纺丝不稳定,而造成了纤维粗细不匀,因此孔径分布范围较分散㊂2.4㊀透气性分析表2为不同电纺膜的透气率,随着AgNWs 含量的增加,AgNWs-PVDF 气喷-电纺膜的透气率在不断减小,AgNWs 的加入,孔径分布范围随之减小,同时纺丝液的导电性发生改变,纤网中的粗节液滴增多,堵塞了纤维与纤维之间的孔隙,使透气率变小㊂纯PVDF 气喷-电纺膜的透气率为6.40mm∕s,纯PVDF 电纺膜的透气率48.46mm∕s,这是由于纯PVDF 电纺膜相比纯PVDF 气喷-电纺膜的平均孔径和孔径分布范围都较小,同时高速气流的作用使得纤维之间更紧密,因此纤维膜的透气性变差㊂2.5㊀过滤性能分析表3为不同纤维膜的过滤效率及过滤阻力,纯PVDF 电纺膜的过滤效率为99.94%,0%㊁0.5%㊁1%AgNWs-PVDF 气喷-电纺膜的过滤效率都在99.99%以上,过滤性能良好;2%AgNWs-PVDF 气㊃69㊃现代纺织技术第31卷喷-电纺膜在相同的测试条件下被吹破,由于该纤维膜液滴较多(见图2(a 1))纤维膜不均匀,可能在选取样品时选取到较不均匀的位置,透气性差(见表2)做过滤测试时阻力过大,因此被吹破㊂气喷-电纺膜与电纺膜相比,在过滤效率提高的同时过滤阻力也相应地提高,这是因为纤维更细纤维之间更致密;AgNWs 含量为1%时过滤阻力增大到1000Pa,因为其孔隙率小㊁透气性差㊂图5㊀不同纤维膜的孔隙率Fig.5㊀Porosity of different fibermembranes图6㊀不同纤维膜的孔径分布Fig.6㊀Pore size distribution of different fiber membranes表1㊀不同纤维膜的孔径Tab.1㊀Pore size of different fiber membranes纤维膜纯PVDF 电纺膜纯PVDF 气喷-电纺膜0.5%AgNWs-PVDF气喷-电纺膜1%AgNWs-PVDF 气喷-电纺膜2%AgNWs-PVDF 气喷-电纺膜平均孔径∕μm 1.190.210.160.170.19孔径分布范围∕μm1.10~1.300.17~0.250.12~0.170.09~0.230.07~0.24表2㊀不同纤维膜的透气率Tab.2㊀Air permeability of different fiber membranes纤维膜纯PVDF 电纺膜纯PVDF 气喷-电纺膜0.5%AgNWs-PVDF气喷-电纺膜1%AgNWs-PVDF 气喷-电纺膜2%AgNWs-PVDF 气喷-电纺膜透气率∕(mm ㊃s -1)48.466.404.792.561.12㊃79㊃第3期熊田田等:气喷-静电纺丝AgNWs-PVDF 纳米纤维的制备及其性能表3㊀不同纤维膜的过滤效率及过滤阻力Tab.3㊀Filtration efficiency and filtration resistance of different fiber membranes纤维膜纯PVDF 电纺膜纯PVDF 气喷-电纺膜0.5%AgNWs-PVDF气喷-电纺膜1%AgNWs-PVDF 气喷-电纺膜2%AgNWs-PVDF 气喷-电纺膜过滤效率∕%99.77299.94399.99599.997―过滤阻力∕Pa1886376491000―2.6㊀力学性能分析图7为不同纤维膜的应力应变曲线㊂随着AgNWs 含量的增加,断裂伸长逐渐降低,断裂强度先增加后减小,且断裂强度均比纯PVDF 气喷-电纺膜大㊂其中1%AgNWs-PVDF 气喷-电纺膜断裂强力最大为6.52MPa,这是因为AgNWs 在纤维膜中起到一定的黏结作用,纤维之间黏结在一起,从而使断裂强度增大㊂而AgNWs 含量为2%时,膜的断裂强度又相对较低,这是由于AgNWs 含量较高时有更大的电场牵伸力,又与气流共同作用使得纺丝不稳定,液滴且多纤维粗细不匀,纤维直径分布较分散主要范围在60~200nm 之间,因而断裂强度降低㊂0.5%㊁1%AgNWs-PVDF 气喷-电纺膜的断裂伸长较大,这是添加AgNWs 后,AgNWs 具有一定的韧性,且液滴相对较少,纤维形态相对较好,从而断裂拉伸较大㊂2.7㊀抗菌性能分析图8为不同纤维膜的抑菌圈图片,纯PVDF 气喷-电纺膜和电纺膜无抑菌圈;当AgNWs 含量为0.5%和1%时,气喷-电纺膜对大肠杆菌和金黄色葡萄球菌均未出现明显抑菌圈,主要是由于AgNWs 的加入量较少,且部分被PVDF 包裹在纤维内部未发挥抗菌作用;而2%AgNWs-PVDF 气喷-电纺膜则出现了明显的抑菌圈,其中对大肠杆菌的抑菌圈直径大约为26.23mm 对金黄色葡萄球菌的抑菌圈直径大约为26.89mm,这是由于AgNWs 含量增加更多地暴露在纤维外,改变两种细胞膜的通透性,导致营养物质和代谢产物流失细胞最终死亡[23]㊂图7㊀不同纤维膜的应力应变曲线Fig.7㊀Stress-strain curves of different fibermembranes图8㊀不同纤维的的抑菌圈Fig.8㊀Inhibition zone pictures of different fiber membranes㊃89㊃现代纺织技术第31卷3㊀结㊀论通过同轴静电纺丝针头结合高速气流辅助静电纺,制备AgNWs含量为0%㊁0.5%㊁1%㊁2%的AgNWs-PVDF气喷-电纺膜,并探究了其形貌㊁表面特性㊁透气性㊁孔径及孔隙率㊁过滤性能㊁力学以及抗菌性能,得到如下结论:a)高速气流的加入,使纤维变得更细且规整度得到提高,其中0.5%AgNWs-PVDF气喷-电纺膜的纤维平均直径最低可达73.85nm㊂b)AgNWs的加入,使气喷-电纺膜的平均孔径减小,有利于微小颗粒的拦截,提高过滤效率㊂随着AgNWs含量的增加,气喷-电纺膜的过滤效率和过滤阻力不断增大,透气性不断减小,其中1%AgNWs-PVDF气喷-电纺膜的过滤效率达到99.997%,为1000Pa,2%AgNWs-PVDF气喷-电纺膜的透气性仅为1.12mm∕s,与电纺膜相比气喷-电纺膜过滤性能有所增加㊂c)AgNWs的加入,使气喷-电纺膜的断裂伸长减小,断裂强度提高且均比0%AgNWs-PVDF气喷-电纺膜的高,说明AgNWs对气喷-电纺膜有增强效果㊂其中1%AgNWs-PVDF气喷-电纺膜的断裂强度是纯PVDF电纺膜的4倍多㊂d)2%AgNWs-PVDF气喷-电纺膜对大肠杆菌和金黄色葡萄球菌均有明显抑菌作用,抑菌圈直径分别为26.23㊁26.89mm,表明AgNWs的加入有利于改善气喷-电纺膜的抗菌性能㊂参考文献:[1]AN S,LEE C M,LIOU M,et al.Supersonically blown ultrathin thorny devil nanofibers for efficient air cooling [J].ACS Applied Materials&Interfaces,2014,6(16): 13657-13666.[2]WANG X,LIN T,WANG X e of airflow to improve the nanofibrous structure and quality of nanofibers from needleless electrospinning[J].Journal of Industrial Textiles,2015,45(2):310-320.[3]RAWLINS J,KANG J.Fine liquid blowing:A high reynolds number,high production rate nanofiber manufac-turing technique[J].Journal of Applied Polymer Science, 2019,136(17):47384.[4]彭朝荣,林义,邓华川,等.气流-静电纺丝法制备聚对苯二甲酸乙二酯纳米纤维[J].合成纤维,2008,37(8):18-21. PENG Chaorong,LIN Yi,DENG Huachuan,et al. Preparation of poly(ethylene terephthalate)nanofibers by gas-jet∕electrospinning[J].Synthetic Fiber in China, 2008,37(8):18-21.[5]王浩伦.气流纺丝氧化物纳米纤维的制备与应用[D].成都:电子科技大学,2020.WANG Haolun.Fabrication and application of oxide nanofibers by blow spinning[D].Chengdu:University of Electronic Science and Technology of China,2020. [6]刘太奇,陈曦,李唯真,等.气流-静电纺丝法制备尼龙6纳米纤维[J].高分子材料科学与工程,2010,26(12): 111-113,117.LIU Taiqi,CHEN Xi,LI Weizhen,et al.Nylon6nanofibers prepared by gas-jet∕eletrospinning[J].Polymer Materials Science&Engineering,2010,26(12):111-113,117.[7]王兵,彭锦荣,林义,等.气流-静电纺丝法制备P(AN-co-AA)纳米纤维的研究[J].合成纤维,2010,39(5):1-5. WANG Bing,PENG Jinrong,LIN Yi,et al.Preparation of P(AN-co-AA)Nanofiber by gas-jet∕electrospining[J]. Synthetic Fiber in China,2010,39(5):1-5. [8]张明军,王利丹,余志才,等.高压喷气雾化静电纺制备聚丙烯腈纳米纤维[J].现代纺织技术,2015,23(1):9-12. ZHANG Mingjun,WANG Lidan,YU Zhicai,et al. Preparation of polyacrylonitrile nanofiber by high-pressure air-jet atomized electrospinning[J].Advanced Textile Technology.2015,23(1):9-12.[9]元苹平,孙晓艳,周玉嫚,等.基于气流雾化静电纺纳米纤维的制备及其空气过滤性能[J].山东化工,2021,50 (11):42-45.YUAN Pingping,SUN Xiaoyan,ZHOU Yuman,et al. Preparation of nanofibers by airflow atomization electros-pinning and its air filtration performance[J].Shandong Chemical Industry,2021,50(11):42-45. [10]何锐辉,刘阿雷,陈祥远,等.银纳米线基透明电极的预处理优化及其在柔性电致变色器件中的应用[J].人工晶体学报,2015,44(7):1861-1866.HE Ruihui,LIU Alei,CHEN Xiangyuan,et al.Pretreat-ment optimization of silver nanowires-based transparent electrode and its application in flexible electrochromic device[J].Journal of Synthetic Crystals,2015,44(7): 1861-1866.[11]LIU B T,KUO H L.Graphene∕silver nanowire sandwichstructures for transparent conductive films[J].Carbon, 2013,63:390-396.㊃99㊃第3期熊田田等:气喷-静电纺丝AgNWs-PVDF纳米纤维的制备及其性能[12]赵秀萍,李妍.汇聚 透光性 与 导电性 的透明导电薄膜[J].今日印刷,2015(11):59-60.ZHAO Xiuping,LI Yan.Transparent conductive films that converge light transmittance and conductivity[J].Print Today,2015(11):59-60.[13]朱文,付海燕,肖宗湖,等.不同长径比银纳米线∕PEDOT:PSS复合透明电极的制备和研究[J].江西科学,2020,38(3):394-399,418.ZHU Wen,FU Haiyan,XIAO Zonghu,et al.Preparationand study of silver nanowire with different aspect ratios∕PEDOT:PSS composite transparent electrode[J].Jiangxi Science,2020,38(3):394-399,418. [14]LI H,DANG M L,WANG P J,et al.The preparation ofsilver nanowires and the study of SERS activity of single nanowire[J].Advanced Materials Research.Trans Tech Publications Ltd,2012,535∕536∕537:384-387. [15]郑典元,孙成祥.银纳米线石墨烯复合材料制备及其抑菌能力研究[J].连云港师范高等专科学校学报,2018, 35(4):101-104.ZHENG Dianyuan,SUN Chengxiang.Preparation of silver nanowires∕grapheme and its antibacterial ability[J].Journal of Lianyungang Normal College,2018,35(4): 101-104.[16]朱兰芳,陈鹏鹏,毛昌杰.银纳米线与氧化石墨烯复合物的制备及其抗菌性能研究[J].安徽大学学报(自然科学版),2021,45(1):83-91.ZHU Lanfang,CHEN Pengpeng,MAO Changjie.Excellent antibacterial properties of silver nanowires and graphene oxide composites[J].Journal of Anhui University(Natural Science Edition),2021,45(1):83-91. [17]LÜM,SU S,HE Y,et al.Long-term antimicrobial effectof silicon nanowires decorated with silver nanoparticles [J].Advanced Materials,2010,22(48):5463-5467.[18]聂笑笑,张溪文.电纺制备银纳米线(AgNWs)与聚偏氟乙烯(PVDF)复合纳米纤维[J].材料科学与工程学报, 2020,38(5):746-750.NIE Xiaoxiao,ZHANG Xiwen.Electrospinning of AgNWs∕Poly(vinylidene fluoride)composite nanofibers[J].Journal of Materials Science and Engineering,2020,38(5):746-750.[19]谭晓君,胡勇有,陈超.银纳米线复合静电纺丝膜终端饮用水处理装置电化学消毒效能研究[J].环境科学学报,2018,38(10):3964-3972.TAN Xiaojun,HU Yongyou,CHEN Chao.Electrochemical disinfection performance of a point-of-use drinking water treatment device constructed with silver nanowires composite electrospun membrane[J].Acta Scientiae Circumstantiae,2018,38(10):3964-3972. [20]邢明杰,逄邵伟,丁莉燕,等.银纳米线复合纳米级纤维的制备及性能研究[J].棉纺织技术,2018,46(9):6-10.XING Mingjie,PANG Shaowei,DING Liyan,et al.Preparation and property study on silver nanowire composite nanofiber[J].Cotton Textile Technology, 2018,46(9):6-10.[21]AMINYAN R,BAZGIR S.Fabrication and characterizationof nanofibrous polyacrylic acid superabsorbent using gas-assisted electrospinning technique[J].Reactive and Functional Polymers,2019,141:133-144. [22]LIU L,HE C,LI J,et al.Green synthesis of silvernanowires via ultraviolet irradiation catalyzed by phospho-molybdic acid and their antibacterial properties[J].New Journal of Chemistry,2013,37(7):2179-2185. [23]HOFFMAN K,SKRTIC D,SUN J R,et al.Airbrushedcomposite polymer Zr-ACP nanofiber scaffolds with impro-ved cell penetration for bone tissue regeneration[J].Tissue Engineering Part C:Methods,2015,21(3):284-291.㊃001㊃现代纺织技术第31卷Preparation and properties of AgNWs-PVDF air-jet-electrospinning microfiberXIONG Tiantian 1,LI Lijun 1,ZOU Hantao 1,NIE Fushan 2(1.School of Textile Science and Engineering,Wuhan Textile University,Wuhan 430200,China;2.Hubei Jinlong New Materials Co.,Ltd.,Suizhou 441300,China)Abstract :Nanofibers are widely used in the field of air filtration due to their excellent specific surface area high porosity and unique nano-effect.At present the most commonly used methods for preparing ultrafine fibers are electrospinning and melt-blown methods.However the electrospinning production efficiency is low the prepared fiber material has low strength and large filtration resistance and the melt-blown filter material has low filtration efficiency.It is difficult to meet the requirements of high efficiency and low resistance of air filter bining the high-speed airflow with the electric field repulsion of electrospinning and drawing the fibers at the same time not only improve the controllability of nanofibers in the preparation process but also greatly improve theirproduction efficiency.Due to the increase of the tensile force of the airflow on the jet the driving force of the airflow-electrospinning method is strengthened the fiber is further stretched and the presence of the airflow is also conducive to the volatilization of the solvent.In addition the commonly used filter materials do not have good antibacterial properties.For a large number of harmful bacteria in the air the existing air filter materials cannot effectively kill bacteria.Therefore it is of great significance to develop an functional nanofiber air filter material with high efficiency low resistance and antibacterial property.The physical modification of polyvinylidene fluoride PVDF was carried out by using the antibacterialadvantages of silver nanowires AgNWs .The 0% 0.5% 1%and 2%AgNWs-PVDF air-jet-electrospun fiber membranes were prepared by coaxial electrospinning needle combined with high-speed airflow-assisted pared with the electrospun membrane the introduction of air flow improves the spinningefficiency of the solution.The fiber is stretched by the combined action of electric field force and external air jet force.The air jet-electrospun fiber membrane has finer fiber diameter pore size fiber regularity and better mechanical filtering and antibacterial properties.After adding AgNWs the average diameter of 0.5%AgNWs-PVDF jet-electrospinning nanofiber membrane was the lowest up to 73.85nm and the average pore size and elongation at break of the nanofiber membrane decreased.The breaking strength of 1%AgNWs-PVDF jet-electrospinning membrane was the strongest up to 6.52MPa.With the increase of AgNWs content the hydrophilicity of the air-jet-electrospinning membrane increased the air permeability decreased and the filtration efficiency increased.The 2%AgNWs-PVDF air-jet-electrospinning fiber membrane had the best antibacterial effect and the diameter of the inhibition zone against Escherichia coli and Staphylococcus aureus was 26.23and26.89mm respectively.The airflow-electrospinning method combines solution airflow spinning and electrospinning.The electrospunfibers are stretched under the combined action of airflow and electric field force so the prepared nanofibers have finer diameter and higher spinning efficiency.The prepared nanofibers have the same large specific surface area and high porosity as electrospinning.They have similar application directions.However due to the higher efficiency ofairflow-electrospinning they have higher industrialization value and have attracted much attention from scholars.Keywords :AgNWs PVDF electrospinning air-jet nanofiber filtration㊃101㊃第3期熊田田等:气喷-静电纺丝AgNWs-PVDF 纳米纤维的制备及其性能。

静电纺丝技术在材料制备中的应用

静电纺丝技术在材料制备中的应用随着科技的不断发展和人类对高性能材料需求的增加,材料科学越来越受到人们的关注和重视。

在材料制备中,静电纺丝技术已经成为一种常见的制备方法。

静电纺丝技术是一种利用电场纺丝的技术,利用电纺丝机将高分子或陶瓷等材料制成纳米级的纤维,制备出具有高比表面积和特殊结构的材料。

一、静电纺丝技术的原理和机理静电纺丝技术是利用静电场的作用将高分子或陶瓷等材料纺成纳米级的纤维。

该技术的主要原理是通过高电场作用下的电荷排斥力和表面张力的作用下,在材料的喷嘴处形成一种相互排斥的电荷状态,使所涂布的材料被喷出并拉伸成纤维。

具体地讲,静电纺丝机由高压电源、溶液进料泵、注射器、导电杆、金属集流器等部分组成。

首先,通过溶液进料泵将溶液加入注射器中,然后将导电杆插入注射器中。

当高压电源通电时,导电杆与金属集流器之间的电场会形成一个高强度的静电场。

由于材料的带电程度与电场密度成正比,所以在电场强度较高的地方,材料的带电程度就会大。

在电场作用下,材料在导电杆的表面形成了一层液体薄膜,这层液体薄膜在电场作用下开始发生变形,并拉伸成细纤维。

二、 1. 纳米纤维材料制备静电纺丝技术可以制备具有高比表面积,高孔径及针孔密度、小纤维直径和高孔容的纤维材料。

这种材料在医学、电子、能源和环境等领域都有广泛的应用。

例如在医学领域,可以用纳米纤维制备出医用敷料、药物缓释系统、人工血管等;在电子领域,纳米纤维材料可以制备出柔性电子器件;在环境领域,纳米纤维材料可以用于气体或水中杂质的过滤。

2. 静电纺丝纤维复合材料通过静电纺丝技术,可以将纳米颗粒、碳纤维等功能材料等纳入到纳米纤维中,制备出一种新型的复合材料,具有优异的性能和功能。

例如,在航天、航空以及汽车等领域,通过将碳纤维、陶瓷纤维、金属纤维等纳入到纳米纤维中,可以制备出具有高强度、高韧性、高导热性和高电性能等优异性能的新型复合材料。

3. 纳米纤维膜通过静电纺丝技术可以制备出一种具有特殊性能的纳米纤维膜。

静电纺丝制备聚合物纳米纤维膜的研究

静电纺丝制备聚合物纳米纤维膜的研究纳米科技的发展引发了对纳米材料的广泛关注。

纳米纤维膜由于其良好的性能被广泛用于燃料电池和生物医学等领域。

静电纺丝技术作为一种独特的制备纳米纤维膜的方法,凭借其简单易操作、成本低廉的优点,被广泛应用于纳米材料的制备中。

本文将介绍静电纺丝技术和静电纺丝制备聚合物纳米纤维膜的研究进展。

一、静电纺丝技术静电纺丝是一种利用电场将高分子聚合物纺成纳米级高分子纤维的工艺。

该工艺分为溶液静电纺丝和熔融静电纺丝两种类型。

溶液静电纺丝主要是将溶解在有机溶剂中的聚合物通过静电纺丝装置进行喷枪淋浆、电荷均匀化和纤维拉伸加工,形成纳米级的高分子纤维。

熔融静电纺丝则是将熔融的高分子材料通过静电纺丝装置进行电荷均匀化和纤维拉伸加工,形成纳米级高分子纤维。

二、静电纺丝制备聚合物纳米纤维膜的研究进展随着纳米科技的发展,静电纺丝制备聚合物纳米纤维膜在材料科学、生物医学等领域得到了广泛应用。

下面将介绍四个方面的静电纺丝制备聚合物纳米纤维膜的研究进展。

1. 聚合物材料的选择聚合物材料的选择是静电纺丝制备聚合物纳米纤维膜的关键。

通常选择的聚合物材料包括聚乳酸、聚酯、聚丙烯酸、聚苯乙烯等。

这些聚合物材料有良好的可纺性、生物相容性和耐久性,并能够制备出高质量的聚合物纳米纤维膜。

2. 溶液电导率的控制溶液电导率是影响聚合物纳米纤维膜形态的主要因素之一。

电导率的增加会导致电荷的不均匀分布和纤维的跳跃现象。

因此,控制溶液电导率是制备高质量聚合物纳米纤维膜的重要手段之一。

3. 后处理技术静电纺丝制备的聚合物纳米纤维膜具有良好的形态和性能,但由于其表面积大和纳米级孔隙率高,会导致纤维膜对周围环境的敏感性增加。

为了改善聚合物纳米纤维膜的稳定性和使用寿命,需要对其进行后处理。

目前常用的后处理技术包括等离子体处理、UV辐射、热处理等。

4. 应用领域静电纺丝制备的聚合物纳米纤维膜在能源领域、生物医学领域和环境领域等方面得到了广泛应用。

材料科学与工程学科中静电纺丝技术制备TiO2纳米纤维薄膜的研究

材料科学与工程学科中静电纺丝技术制备TiO2纳米纤维薄膜的研究静电纺丝技术在材料科学与工程学科中具有广泛应用,其中之一是用于制备TiO2纳米纤维薄膜。

TiO2纳米纤维薄膜具有很高的比表面积和优异的光催化性能,在环境净化、光电催化制氢、染料敏化太阳能电池等领域具有重要的应用前景。

在本文中,我们将介绍静电纺丝技术制备TiO2纳米纤维薄膜的研究进展,并分析其在各个领域中的应用。

首先,静电纺丝技术是一种将高分子溶液通过高电压静电场作用下形成纤维的方法。

通过调整高分子聚合物的浓度、电场强度和纺丝距离等参数,可以获得不同直径和形态的纳米纤维。

在制备TiO2纳米纤维薄膜中,通常使用聚合物作为模板材料,将TiO2颗粒或前驱体分散在聚合物溶液中,然后通过静电纺丝技术制备纳米纤维薄膜。

制备的纳米纤维薄膜可以通过热处理或光照等后续步骤进行晶化,得到TiO2具有优异性能的薄膜。

在环境净化领域,TiO2纳米纤维薄膜具有良好的光催化性能。

光催化过程中,纳米纤维薄膜可以通过对有害气体的吸附和光解作用,将其分解为无害物质。

由于TiO2纳米纤维薄膜具有很高的比表面积和较好的可见光响应性能,可以有效提高光催化反应的效率。

此外,纳米纤维薄膜还具有良好的机械稳定性和低压降特性,可以实现高效的气体处理。

因此,TiO2纳米纤维薄膜在室内空气净化、有机废气处理等方面具有广阔的应用前景。

在光电催化制氢领域,TiO2纳米纤维薄膜可以作为光电极材料,用于水光电解制氢。

纳米纤维薄膜具有大量的活性表面,可以有效提高光生电子-空穴对的分离效率。

通过对纳米纤维薄膜的表面进行修饰,如导入负载剂、调整晶相结构等,可以进一步提高其催化活性和稳定性。

研究表明,静电纺丝制备的TiO2纳米纤维薄膜在光电催化制氢中具有良好的性能,在利用太阳能进行无污染氢能生产方面具有巨大潜力。

此外,TiO2纳米纤维薄膜还可以应用于染料敏化太阳能电池。

染料敏化太阳能电池是一种新兴的太阳能转化技术,其基本原理是通过将染料吸附在光电极上,利用光生电子-空穴对的分离产生电流。

静电纺丝制备纳米纤维的研究进展

静电纺丝制备纳米纤维的研究进展鲍桂磊;张军平;赵雯;朱娟娟;王改娥【摘要】Due to tiny diameter, big specific surface area, and the ability to achieve surface functionalization easily, nanofibers are attracting great attention, and electrospinning technology is considered to be the most simplest and effective way to prepare polymer nanofibers, many researchers at home and abroad have studied the electrospinning technology in detail. In this paper, the working principle of electrospinning was introduced briefly, and influential factors on the electrospinning process were analyzed, such as solvent, consistency and viscosity, conductance, applied voltage, flow rate and distence between the gaps. In addition, application of electrospun nanofibers in the fields of filter media material, sensors and biomedical engineering was described, and some problems of this technique were pointed out as well as countermeasures.%纳米纤维具有直径小、比表面积大和易于实现表面功能化等优点,受到了广泛的关注,而静电纺丝技术被认为是制备聚合物纳米纤维最简单有效的方法,因此国内外学者对静电纺丝技术进行了详细的研究。

静电纺丝技术制备纳米纤维材料的研究与应用

静电纺丝技术制备纳米纤维材料的研究与应用引言:纳米科技的快速发展带来了许多前所未有的新材料和应用。

纳米纤维材料作为一种重要的纳米材料,在各个领域展示出了广阔的应用前景。

静电纺丝技术作为一种常用的制备纳米纤维材料的方法,凭借其简单、高效、可控性强的特点,受到了广泛的关注与研究。

本文旨在介绍静电纺丝技术制备纳米纤维材料的原理与过程,并探讨其在不同领域的应用潜力。

1. 静电纺丝技术概述静电纺丝技术是一种通过高电场作用下将聚合物溶液或熔体形成纤维的技术。

其基本原理为将容器中的聚合物溶液或熔体通过尖端形成纳米尺度的液柱,然后加高电压使液柱发生弯曲,并在空气中快速固化成纤维。

通过控制溶液的流速、电压、尖端直径和距离可以调节纤维的直径和形态,实现纳米尺度下的制备。

2. 静电纺丝技术制备纳米纤维材料的优势2.1 高效而可控的纤维制备静电纺丝技术可以制备纤维直径从几纳米到几微米的范围内的纳米纤维材料。

通过调节工艺参数,能够实现对纤维直径和形态的精确控制。

这种高效而可控的纤维制备特性使得静电纺丝技术在材料科学、纺织、医疗等领域得到广泛的应用。

2.2 纳米纤维材料的独特性能由静电纺丝技术制备的纳米纤维材料具有很多独特的性能。

首先,纤维直径纳米尺度下的纳米纤维材料具有较大的比表面积,使得其在能量存储、传感器、催化剂等领域具有更好的性能。

其次,纳米纤维材料具有高强度和高可拉伸性,可用于制备高性能纺织材料、过滤器、生物医学支架等。

此外,纳米纤维材料还具有优异的透气性和防护性能,可应用于口罩、防弹材料等领域。

3. 静电纺丝技术在不同领域的应用3.1 纺织领域静电纺丝技术制备的纳米纤维材料在纺织领域具有广阔的应用前景。

其具有的高比表面积和高强度使其成为制备高性能纺织材料的理想选择。

例如,将静电纺丝纳米纤维与常规纺织纤维结合,可以制备出具有更好透气性、抗菌性和防尘性能的纺织品。

此外,纳米纤维材料还可以被用于制备高效过滤材料和防弹材料。

静电纺丝技术制备纳米纤维膜的研究

静电纺丝技术制备纳米纤维膜的研究随着科技的不断发展,我们的生活中出现了越来越多的高科技产品。

其中,纳米材料是近年来备受关注的一种材料,因为它具有独特的物理和化学性质,具有广泛的应用前景,尤其是在医学、环保和能源等领域。

纳米纤维膜就是纳米材料的一种,它由纳米级直径的纤维组成,具有较大的比表面积和特殊的物理、化学性质。

本文将重点关注静电纺丝技术制备纳米纤维膜的研究。

一、静电纺丝技术的原理静电纺丝技术是一种通过静电力将聚合物液滴拉成纤维的技术。

该技术的原理是利用高电场或者静电场的作用下,将聚合物液体(或溶胶)通过微型喷嘴高速喷出,然后在飞行过程中被拉伸成纤维。

在空气中,由于液滴表面带有电荷,因此液滴在飞行过程中受到一个静电场的作用,使得表面电荷分布不均,造成了液滴内部的拉伸和电荷的再分布。

这种电荷分布在液滴各处都不同,从而使得液滴逐渐成为了一个不规则的形状,最后拉成了一个纤维。

二、静电纺丝技术制备纳米纤维膜的优势相较于传统的制备材料的方法,静电纺丝技术制备纳米纤维膜有以下的一些优势:1、材料易得:静电纺丝的材料可以是各种聚合物,包括天然聚合物和合成聚合物,为制备不同艺术品提供了很大的便利。

2、适用范围广:静电纺丝技术不仅适用于制备聚合物纳米纤维膜,同时也可用于生命科学和药物分子的制备。

3、控制性能优良:静电纺丝技术可在控制的条件下制备纳米纤维膜,从而使得材料的柔软度、强度、厚度、直径、形状等物理化学性质都可以进行调整。

三、静电纺丝技术制备纳米纤维膜的应用静电纺丝技术制备的纳米纤维膜由于具有独特的物理和化学性质,因此在许多领域都有着广泛的应用前景。

1、医疗领域:静电纺丝技术制备的纳米纤维膜具有较大的比表面积,可以作为支架、修复组织损伤等医学应用方面使用。

2、环保领域:静电纺丝技术制备的纳米纤维膜在气体过滤、液体过滤和水处理等环境资源方面有着广泛的应用。

3、能源领域:静电纺丝技术制备的纳米纤维膜具有高比表面积和通道数量,对于电池、电解质、太阳能电池、传感器等领域都有重要影响。

静电纺丝技术制备纳米纤维材料的研究

静电纺丝技术制备纳米纤维材料的研究一、前言近年来,静电纺丝技术广泛应用于纳米纤维材料的制备中。

通过该技术,可以制备出具有高比表面积、高孔隙率、高通透性等多种优异性能的纳米纤维材料,在能源、环境、医疗等领域得到了广泛的应用。

二、静电纺丝技术的原理静电纺丝技术是一种通过高电场将聚合物溶液或熔体喷射成纳米级纤维的技术。

其主要原理是:将高压电源接在喷液口附近,形成强电场,使聚合物溶液或熔体加速运动,并在射流过程中产生链段拉伸、分子排列等现象,最终形成纳米级纤维。

三、静电纺丝技术的优点静电纺丝技术具有以下几个优点:1. 制备成本低。

静电纺丝技术所需的设备简单,生产成本较低。

2. 制备的纳米纤维材料性能优异。

制备出的纳米纤维材料具有高比表面积、高孔隙率、高通透性等优异性能,适用于能源、环境、医疗等领域。

3. 制备精度高。

静电纺丝技术可以制备出直径从几十纳米到几百纳米的纳米纤维。

4. 生产效率高。

静电纺丝技术可以实现连续生产,生产效率较高。

四、静电纺丝技术在纳米纤维材料制备中的应用静电纺丝技术可以制备出各种形状、尺寸、结构的纳米纤维材料,目前已经在以下领域得到了广泛的应用。

1. 软件复合材料领域。

静电纺丝技术制备的纳米纤维材料可以用于增强软件复合材料的力学性能和导热性能。

2. 组织工程领域。

静电纺丝技术制备的纳米纤维材料可以作为组织工程载体,用于修复和再生组织。

3. 能源领域。

静电纺丝技术制备的纳米纤维材料可以用于太阳能电池、锂离子电池等能源领域。

4. 过滤材料领域。

静电纺丝技术制备的纳米纤维材料可以用于空气过滤、水处理等领域。

五、未来发展方向随着对纳米纤维材料需求的不断增加,静电纺丝技术在纳米纤维材料制备中的应用将不断扩大。

未来,静电纺丝技术还有很大的发展空间,可以通过改进材料的制备工艺和结构,提高纳米纤维材料的性能,扩大其应用领域。

六、结论静电纺丝技术是一种简单、高效的纳米纤维材料制备技术。

随着对纳米材料需求的不断增加,它在能源、环境、医疗等领域的应用将会越来越广泛。

静电纺丝技术及纳米材料制备

静电纺丝技术及纳米材料制备静电纺丝技术是一种常用于制备纳米材料的技术,通过将聚合物或其他材料溶液喷射至高压电场中,利用静电力将溶液中的纳米颗粒排列成纤维。

这种简单而高效的技术被广泛应用于纳米材料制备、纤维加工、医学及组织工程等领域。

一、静电纺丝技术的工作原理静电纺丝技术利用静电力将溶液中的纳米颗粒从尖端喷射出来,形成纤维。

其工作原理可以概括为以下几个步骤:1. 溶液制备:首先,需要将所需材料溶解于适量的溶剂中,形成所谓的电纺溶液。

这种溶液应具有适当的黏度和表面张力,以便在电场中形成稳定的纳米纤维。

2. 喷射过程:将电纺溶液注入一个特定的喷射器中,通过控制喷射器的速度和电压,调节纤维的形状和直径。

在喷射的过程中,静电力使得溶液中的纳米颗粒向喷射器尖端聚集和喷射出来,最终形成纤维。

3. 固化处理:将喷射出的纤维置于适当的固化条件下,使纳米颗粒聚合并形成稳定的纤维结构。

常见的固化方式包括热处理、紫外线辐射、化学反应等。

二、静电纺丝技术的优势静电纺丝技术具有以下几个重要的优势,使得其成为一种广泛应用于纳米材料制备领域的关键技术:1. 简单易行:相比于其他纳米材料制备技术,静电纺丝技术仪器简单,操作也相对容易。

不需要复杂的设备和条件,可以在常规实验室中进行。

2. 纳米纤维可调性好:静电纺丝技术可以通过调节溶液的组分、浓度、喷射参数等,灵活控制纤维的直径、形状和结构,从纤维级别实现对纳米材料性能的调控。

3. 快速、高效:静电纺丝技术制备纳米纤维的速度非常快,可以在几分钟内获得大量的纳米纤维。

同时,纤维的制备过程中不需进行复杂的加热或冷却操作。

4. 对多种材料适用性强:静电纺丝技术可用于多种材料的制备,包括聚合物、金属、无机材料等。

因此,它具有广泛应用的潜力。

三、纳米材料在各个领域的应用纳米材料由于其独特的特性和结构,被广泛应用于各个领域。

利用静电纺丝技术制备的纳米材料具有纤维状结构,为纳米材料的应用提供了更多可能性。

静电纺丝技术及纳米材料制备

静电纺丝技术及纳米材料制备静电纺丝技术是一种制备纤维材料的方法,通过利用静电力将聚合物溶液或熔融聚合物纺丝,形成纤维结构。

这种技术具有简单、高效、低成本等优点,被广泛应用于纺织、医疗、能源存储等领域的纤维材料制备中。

一、静电纺丝技术原理静电纺丝技术基于静电力的作用原理。

当电荷分布不均匀时,电荷会在物体表面产生电场,电荷越多,电场越强。

在静电纺丝中,聚合物溶液或熔融聚合物通过电极以高压喷射出来,并受到地板或收集器等静电场的作用,使聚合物形成纤维状结构。

当喷射的溶液或熔融物靠近地面或收集器时,由于电场的作用,产生电荷的重新分布,使得纤维形成。

整个过程可以分为充电、喷射、伸长和固化等阶段。

在静电纺丝过程中,有几个关键参数需要控制,包括喷丝液体的浓度、电压和喷丝距离。

喷丝液体的浓度决定了溶液或熔融物的黏度和流动性,如果浓度过高,会导致喷液团块的形成,影响纤维的质量,如果浓度过低,则纤维容易断裂。

电压的选取与纤维直径有关,通常较高的电压可获得较小直径的纤维。

喷丝距离也会影响纤维的形成,过大的距离会导致纤维断裂,过小的距离则可能引起纤维交织。

静电纺丝技术依赖于材料的流动性和电荷传输能力。

通常使用具有高分子链段的聚合物作为溶液或熔融物,这些高分子具有良好的流动性和很强的电荷传导性,有利于纤维的形成。

二、纳米材料制备纳米材料是具有粒径在1-100纳米之间的材料,具有许多特殊的物理、化学和力学特性,在纳米科技领域具有广泛的应用前景。

纳米材料的制备方法多种多样,其中静电纺丝技术是一种高效、简单且可量产的制备方法。

使用静电纺丝技术制备纳米材料可以通过多种途径实现。

一种方法是在聚合物溶液中加入纳米粒子,使得纳米粒子在静电场作用下与聚合物一起喷射形成纳米复合纤维。

这种方法可以制备纳米复合材料,具有纳米尺度的颗粒分布和增强的力学性能。

另一种方法是利用静电纺丝技术直接制备纳米纤维。

通过调整聚合物溶液中的高分子链段长度和浓度,可以获得直径在几十纳米以下的纳米纤维。

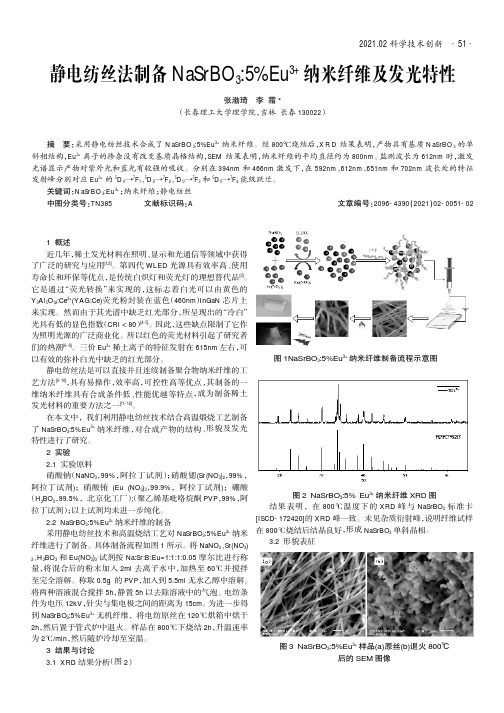

静电纺丝法制备NaSrBO35%Eu3+纳米纤维及发光特性

2021.02科学技术创新静电纺丝法制备NaSrBO 3:5%Eu 3+纳米纤维及发光特性张渤琦李霜*(长春理工大学理学院,吉林长春130022)1概述近几年,稀土发光材料在照明、显示和光通信等领域中获得了广泛的研究与应用[1,2]。

第四代WLED 光源具有效率高、使用寿命长和环保等优点,是传统白炽灯和荧光灯的理想替代品[3]。

它是通过“荧光转换”来实现的,这标志着白光可以由黄色的Y 3Al 5O 12:Ce 3+(YAG:Ce)荧光粉封装在蓝色(460nm )InGaN 芯片上来实现。

然而由于其光谱中缺乏红光部分,所呈现出的“冷白”光具有低的显色指数(CRI <80)[4-5]。

因此,这些缺点限制了它作为照明光源的广泛商业化。

所以红色的荧光材料引起了研究者们的热潮[6-8]。

三价Eu 3+稀土离子的特征发射在615nm 左右,可以有效的弥补白光中缺乏的红光部分。

静电纺丝法是可以直接并且连续制备聚合物纳米纤维的工艺方法[9-10],具有易操作,效率高,可控性高等优点,其制备的一维纳米纤维具有合成条件低、性能优越等特点,成为制备稀土发光材料的重要方法之一[11-12]。

在本文中,我们利用静电纺丝技术结合高温煅烧工艺制备了NaSrBO 3:5%Eu 3+纳米纤维,对合成产物的结构、形貌及发光特性进行了研究。

2实验2.1实验原料硝酸钠(NaNO 3,99%,阿拉丁试剂);硝酸锶(Sr(NO 3)2,99%,阿拉丁试剂);硝酸铕(Eu (NO 3)3,99.9%,阿拉丁试剂);硼酸(H 3BO 3,99.5%,北京化工厂);(聚乙烯基吡咯烷酮PVP ,99%,阿拉丁试剂);以上试剂均未进一步纯化。

2.2NaSrBO 3:5%Eu 3+纳米纤维的制备采用静电纺丝技术和高温烧结工艺对NaSrBO 3:5%Eu 3+纳米纤维进行了制备。

具体制备流程如图1所示。

将NaNO 3、Sr(NO 3)2、H 3BO 3和Eu(NO 3)3试剂按Na:Sr:B:Eu=1:1:1:0.05摩尔比进行称量,将混合后的粉末加入2ml 去离子水中,加热至60℃并搅拌至完全溶解。

纳米纤维材料的制备和表征技术

纳米纤维材料的制备和表征技术纳米纤维材料(nanofiber materials)具有超细纤维结构和巨大的比表面积,被广泛应用于过滤、吸附、传感、医疗、能源等领域。

制备和表征纳米纤维材料的技术是实现纳米纤维材料应用的基础,本文将介绍常见的纳米纤维材料制备技术和表征方法。

纳米纤维材料的制备技术有多种,其中最常见且成熟的方法是静电纺丝(electrospinning)技术。

静电纺丝是一种利用高压电场将聚合物溶液或熔体从尖端喷出,形成纳米级连续纤维的方法。

这种方法制备的纳米纤维具有连续性、纤维直径可调、制备工艺简单等优点。

静电纺丝制备纳米纤维的关键是选择合适的聚合物溶液、调整电场参数和纺丝条件。

此外,还有其他方法如喷雾旋转真空沉积法、力臂纺丝法等也可以用于制备纳米纤维材料。

制备纳米纤维材料后,需要进行其表征以评估其性能。

纳米纤维材料的表征通常包括形貌、微观结构、化学成分和物理性能等方面的分析。

形貌观察可以通过扫描电子显微镜(SEM)和透射电子显微镜(TEM)来实现,这些显微镜能够提供纳米级别的分辨率。

SEM可以显示纳米纤维的表面形貌以及纤维间的空隙结构,而TEM可以提供关于纳米纤维内部结构的更详细信息。

除了形貌观察外,纳米纤维材料的微观结构和化学成分分析也是十分重要的表征内容。

X射线衍射(XRD)和傅里叶变换红外光谱(FTIR)是常用的分析方法。

XRD可以确定纳米纤维材料的结晶性质,而FTIR可以确定纳米纤维材料中的化学成分和官能团。

此外,物理性能的表征对于纳米纤维材料的实际应用也非常重要。

纳米纤维材料的力学性能通常通过拉伸测试来评估,这需要使用纳米拉伸仪等设备。

纳米纤维材料的热性能可以通过热重分析(TGA)和差示扫描量热分析(DSC)来研究,这些方法可以测量纳米纤维材料在不同温度下的质量损失和热反应。

最后,纳米纤维材料的应用需要考虑材料的表面性质。

表面性质的表征主要包括表面形貌、表面能和表面化学组成等方面的研究。

静电纺丝法制备纳米材料

3)并列式针头

并列式针头体系是一种 结构简单却易于实现功能化 纳米纤维制备的喷丝头体系。 它将不同的聚合物溶液通过 紧密靠在一起的并列式针头 同时进行射流激发,在电纺 过程中平行射流融合,得到 多根纤维互相连接的束状单 根纤维,因此特别适合制备 双组份聚合物纤维。

并列式针头

4)多针头 在并列式针头装置的基础上,

本课件仅供大家学习学习 学习完毕请自觉删除

谢谢 本课件仅供大家学习学习

学习完毕请自觉删除 谢谢

目录

静电纺丝的历史 静电纺丝的原理及相关概念 静电纺丝的设备和特点 静电纺丝的应用

静电纺丝技术的发展历史

1934年 Formhals

1966年 Simons

1971年 Baumgarten

1981年 Larrondo 和Manley

将聚乙烯和 聚丙烯熔体 纺成连续的 纤维,研究 发现,直径 取决于电场, 操作温度和 熔融体粘度, 与喷丝嘴直 径无明显关 系。

静电纺丝的原理

简单的说,静电纺丝就是将聚合物溶液或熔 体带上高压静电,带电聚合物液滴在电场

的作用力下在毛细管的顶点形成Taylor锥。 当电场力足够大时,聚合物液滴就可以克 服表面张力形成喷射细流,细流在喷射过 程中溶剂蒸发,产品最终落在接收装置上,

考察了纤维直径与溶液黏度射流长度及环境气体组分之间的关将聚乙烯和熔融体粘度与喷丝嘴直径无明显关静电纺丝技术的发展历史简单的说静电纺丝就是将聚合物溶液或熔体带上高压静电带电聚合物液滴在电场的作用力下在毛细管的顶点形成taylor锥

静电纺丝法制备纳米材料

利用高压静电纺丝作为生物敏感元件,优点在于纺丝材料良好的生物相容性, 可以通过各种方式将纺丝纤维与生物大分子进行组装,并且达到特异性被测物的 目的。由于高的比表面积,足够的生物大分子可以吸附在纺丝表面,并且与被测 物达到充分接触、反应,最终实现高灵敏度检测的目的。

静电纺丝制备PLLA纳米纤维的结晶特性研究的开题报告

静电纺丝制备PLLA纳米纤维的结晶特性研究的开题报告一、研究背景和意义PLLA(聚(乳酸))是一种具有良好生物相容性和生物可降解性能的高分子材料。

由于其具有优异的物理性质和化学性质,PLLA已经被广泛应用于医学、纺织、制药等领域。

其中,PLLA纳米材料的制备及其相关研究受到越来越多的关注。

在PLLA纳米纤维制备中,静电纺丝技术是一种简单、有效的方法,具有低成本、高效率、易控制等优点。

因此,静电纺丝技术制备PLLA纳米纤维的研究具有重要的理论和实际意义。

然而,在PLLA纳米纤维制备过程中,由于静电纺丝技术的物理特性和PLLA分子的晶化特性,PLLA纳米纤维通常存在着结晶不完全、结晶度不高等问题,这对于PLLA纳米材料的应用和性能产生了一定的影响。

因此,对静电纺丝制备PLLA纳米纤维的结晶特性进行研究,有利于进一步了解PLLA纤维结晶过程及其结构与性质的关系,为PLLA纳米材料的应用和性能提供有力的支撑和保障。

二、研究内容和目标本研究采用静电纺丝技术制备PLLA纳米纤维,并通过扫描电子显微镜(SEM)、甲醇结晶度测试和X射线衍射(XRD)等手段,对PLLA纳米纤维的结晶特性进行研究。

具体内容如下:1. 利用静电纺丝技术制备PLLA纳米纤维样品,并采用SEM技术观察纤维形貌。

2. 对PLLA纳米纤维进行甲醇结晶测试,研究不同结晶条件对纳米纤维结晶度的影响,并探讨其结晶机理。

3. 采用XRD技术对PLLA纳米纤维样品进行结晶分析,研究其晶体结构和晶相特征,并进一步探讨其与结晶条件的关系。

本研究旨在探究静电纺丝制备PLLA纳米纤维的结晶特性,为进一步优化PLLA纳米材料的制备和应用提供基础和指导。

三、研究方法和步骤1. 材料准备:PLLA聚合物、甲醇等。

2. 静电纺丝制备PLLA纳米纤维:设置不同的静电纺丝参数,如电压、电流、纤维间距等。

3. SEM观察纳米纤维结构,如纤维直径、形貌等。

4. 甲醇结晶度测试:采用甲醇结晶测试法,设置不同的结晶条件,如结晶浓度、结晶时间等,获得不同条件下纳米纤维的结晶度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

静电纺丝制备纳米纤维材料的性能研究

纳米技术被誉为21世纪的"科技皇冠",其应用领域广泛,包括能源、环保、

医疗、电子等多个领域。

而制备纳米纤维材料是纳米技术中的一项关键技术。

静电纺丝技术是一种制备纳米纤维材料的有效方法,其产品具有高比表面积、高机械强度和优异的化学性质,被广泛应用于纺织、医疗等领域。

本文将就静电纺丝制备纳米纤维材料的性能研究进行探讨。

一、静电纺丝技术及其优势

静电纺丝技术是一种采用高压电场将溶液或熔体中的高聚物加工成纤维的方法。

将溶液或融体置于注射器或针尖上,再通过高压电场进行电荷极化,形成电荷密度梯度,使聚合物分子通过静电相互作用聚集在一起,形成固相纳米纤维。

静电纺丝技术具有以下优势:

1. 制备纳米纤维具有高纵横比,比表面积大,适用于纳米技术的研究。

2. 可以制备各种形状的纤维,如球形、箭头形、管状等,有利于调控纺织材料

的性能。

3. 可以制备大量的纳米纤维,成本低,适用于工业化生产。

二、静电纺丝过程影响因素及其调控

静电纺丝技术制备纳米纤维的性能受到多种因素的影响,主要有:电压、溶液

浓度、注射器直径、电场强度、电极间距等。

下面将分别阐述这些因素对纳米纤维材料性能的影响:

1. 电压:电压是制备纳米纤维的关键参数之一,电压高低直接影响纤维直径和

分布均匀性。

当电压接近临界电压时,有利于形成均匀的纳米纤维,但若过高则纤维直径增大,失去纳米特性。

2. 溶液浓度:溶液浓度很大程度上决定了纳米纤维直径和成型效率。

当浓度增

大时,溶液粘度增大,容易形成一定的纳米纤维直径分布。

3. 注射器直径:注射器直径对静电纺丝过程中纤维直径有着很大的影响。

小直

径注射器有利于形成纳米尺寸的纤维,但会降低纤维产率。

4. 电场强度:电场强度对于纤维的产生和组织结构有着决定性的作用。

适当增

加电场强度可降低纤维直径、提高纤维分散性,提高纤维质量。

5. 电极间距:电极间距对于溶液的流动性和纤维形态也具有影响。

一定范围内

增加电极间距可降低纤维粗细差异,改善纤维均匀性。

以上因素与制备纳米纤维材料的性能均有着密切关系。

通过对这些因素的调节

可以掌握制备纳米材料的核心技术。

三、纳米纤维材料的应用

静电纺丝技术制备的纳米纤维材料不仅具有纳米级别的尺寸,还具有较高的比

表面积和良好的力学特性,因此其应用十分广泛:

1. 纳米滤料:纳米纤维材料可以制备成具有高效过滤功能的纳米滤料,用于环保、生物医学和化学等领域。

2. 生物医用材料:在生物医用材料领域,纳米纤维材料被广泛应用于细胞培养、人工心血管、口腔创面敷料等多个方面。

3. 纺织材料:纳米纤维材料制备成纺织织物和非织造材料,可用于服装、制鞋、家居、卫生等领域。

4. 能源和环保:纳米纤维材料被应用于锂离子电池、光催化、水分离等领域,

有望成为新型环保材料。

总之,静电纺丝技术制备纳米纤维材料的性能研究,对于纳米技术的发展和应用将起到至关重要的作用。

未来,随着技术的不断创新和发展,纳米纤维材料将会在更多的领域得到应用。