钢丝矫直机系统设计

钢筋调直机毕业设计

钢筋调直机毕业设计钢筋调直机毕业设计引言:毕业设计是每个大学生都要面对的一项重要任务,它不仅是对所学知识的综合运用,更是对自身能力和专业素养的一次全面检验。

在我即将毕业的这个阶段,我选择了钢筋调直机作为我的毕业设计课题。

本文将详细探讨钢筋调直机的设计原理、结构和应用前景。

一、钢筋调直机的设计原理钢筋调直机是一种用于将钢筋进行调直的机械设备。

它的设计原理基于材料力学和机械工程学的基础知识。

通过对钢筋进行合理的力学处理,钢筋调直机能够将弯曲的钢筋恢复到直线状态,提高钢筋的质量和使用效果。

二、钢筋调直机的结构设计1. 机架设计:钢筋调直机的机架是整个设备的支撑结构,其设计应考虑到机械强度和稳定性。

为了保证机架的稳定性,可以采用钢材焊接或铸造工艺制造。

2. 传动系统设计:钢筋调直机的传动系统是保证设备正常运转的关键。

传动系统应包括电机、减速器、传动轴和链条等部件。

在设计传动系统时,需要考虑到钢筋的工作负荷和速度要求,选择合适的传动比和传动方式。

3. 调直机构设计:钢筋调直机的调直机构是实现钢筋调直功能的核心部件。

调直机构应包括调直辊和导向装置等部件。

调直辊的设计应考虑到钢筋的直径和弯曲程度,采用合适的材料和尺寸,以确保调直效果。

三、钢筋调直机的应用前景1. 建筑行业:钢筋是建筑行业中常用的材料之一,它在混凝土结构中起着重要的加固作用。

钢筋调直机的应用可以提高钢筋的质量,保证建筑结构的安全性和稳定性。

2. 汽车制造业:钢筋调直机在汽车制造业中也有广泛的应用。

汽车底盘和车架等部件需要使用钢筋进行加固,钢筋调直机可以确保钢筋的质量和精度,提高汽车的整体性能。

3. 航空航天领域:在航空航天领域,钢筋调直机的应用可以确保飞机和航天器的结构强度和稳定性。

钢筋调直机的高精度调直功能可以满足航空航天领域对材料质量的严格要求。

结语:钢筋调直机作为一种重要的机械设备,具有广泛的应用前景。

通过合理的设计和优化,钢筋调直机能够提高钢筋的质量和使用效果,为建筑、汽车制造和航空航天等领域提供可靠的技术支持。

建筑钢筋调直机结构设计

建筑钢筋调直机结构设计

建筑钢筋调直机是一种用于进行钢筋加工的设备。

它具有重要的作用,能够将

钢筋进行调直和修整,以满足建筑钢筋在使用过程中的要求。

在这篇文章中,我将为您介绍建筑钢筋调直机的结构设计。

建筑钢筋调直机的结构设计应考虑以下几个关键方面:机架、托辊、调整机构

和电气系统。

首先,机架是建筑钢筋调直机的基础结构。

它由槽钢和钢板焊接而成,具有足

够的强度和稳定性来支撑整个设备的运转。

机架通常设计为倾斜结构,以保证钢筋在调直过程中的平稳运动。

其次,托辊是建筑钢筋调直机的关键部件之一。

它由高强度钢和特殊材料制成,能够承受钢筋的重量并使其顺利通过调整区域。

托辊通常布置在机架上,通过传动装置带动钢筋运动,并通过辊子的摩擦力将钢筋调整至所需位置。

调整机构是建筑钢筋调直机的核心部分,用于实现钢筋的调直和修整。

它通常

包括定位器和调整装置。

定位器通过固定和对准钢筋,确保其在调整过程中保持稳定。

调整装置则通过调整托辊的位置、角度和压力,使钢筋达到预定的直线度和几何尺寸要求。

最后,电气系统是建筑钢筋调直机的驱动和控制部分,用于实现设备的自动化

操作。

它由电动机、传感器、控制器等组成,通过电气信号和控制算法来控制托辊和调整装置的运动。

总而言之,建筑钢筋调直机的结构设计需要考虑多个方面,如机架的稳定性、

托辊的承载能力、调整机构的准确性以及电气系统的自动化控制。

这些设计因素的合理搭配将确保建筑钢筋调直机能够高效、准确地完成钢筋的加工任务。

钢筋拉直机的设计_毕业设计

前言随着社会的发展进步,人们的生活水平的提高,人们对住房的要求有了不小的提高,由此带动了中国建筑业的蓬勃发展。

钢筋作为建筑业中极为重要的建筑材料必定会大批量的生产和运输。

运输中为了方便以及节省运输空间常常会将10mm以下钢筋卷成直径约为1米左右的钢筋圈。

但是,作成了盘状的钢筋不能作为建筑工程的材料,所以,我们必须有一样工具能够把弯曲的钢筋拉直以方便施工。

由此,可见钢筋拉直机是必不可少的的机械,在建筑业中有很大的作用。

本人设计的钢筋拉直机就是以拉直被弯曲的钢筋为目的的。

由于,钢筋的直径不是很大,所以,钢筋的切断用专用的剪子就可以实现。

该种钢筋拉直机主要由电动机,减速器,卷筒,离合器和钢丝绳组成。

它结构简单,机身小,可由工作人员单一操作,而且操作简单(但要求操作人员进行一定的安全技术培训),安全性比较高,可以在环境较差的条件下工作,在机构方面本人力求简单普及,力求降低维修的难度从而为广大工作者带来了方便,这也是作为设计者的最为关心的事情。

因此,在本设计的夹具设计中本人将钢筋的弯曲工序和装夹工序同时进行,这样可以节约时间,减小工作空间。

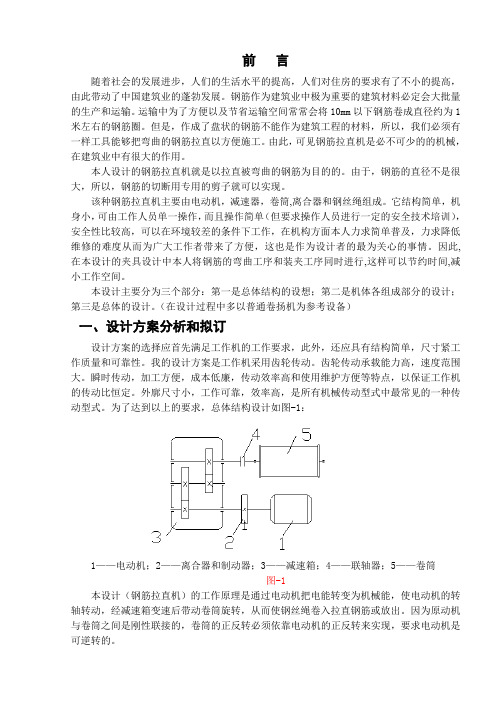

本设计主要分为三个部分:第一是总体结构的设想;第二是机体各组成部分的设计;第三是总体的设计。

(在设计过程中多以普通卷扬机为参考设备)一、设计方案分析和拟订设计方案的选择应首先满足工作机的工作要求,此外,还应具有结构简单,尺寸紧工作质量和可靠性。

我的设计方案是工作机采用齿轮传动。

齿轮传动承载能力高,速度范围大。

瞬时传动,加工方便,成本低廉,传动效率高和使用维护方便等特点,以保证工作机的传动比恒定。

外廓尺寸小,工作可靠,效率高,是所有机械传动型式中最常见的一种传动型式。

为了达到以上的要求,总体结构设计如图-1:1——电动机;2——离合器和制动器;3——减速箱;4——联轴器;5——卷筒图-1本设计(钢筋拉直机)的工作原理是通过电动机把电能转变为机械能,使电动机的转轴转动,经减速箱变速后带动卷筒旋转,从而使钢丝绳卷入拉直钢筋或放出。

Φ273钢管矫直机主传动系统设计

Φ273钢管矫直机主传动系统设计摘要在钢管生产中,为了提高钢管的质量,钢管需要被矫直。

目前,国内外的矫直技术发展速度较快,涌现出很多钢管矫直方法和与其相应的矫直设备,其中多辊矫直机是矫直领域内应用最为广泛的矫直设备。

钢管矫直机的矫直辊为斜辊,上下两排矫直辊交错布置,其特点是矫直速度快,生产率高,易于实现自动化,适应矫直各种管材和棒材。

根据生产的需要,参考了鞍钢无缝钢管厂的矫直机和大量相关的机械设计资料,对Φ273七辊钢管矫直机的主传动系统进行了设计,根据传动功率,对传动系统中的电机、联轴器和万向接轴进行了选择,设计了三级齿轮减速器传动,其与减速分配箱相连,采用三根轴输出,每根轴通过一个万向接轴带动矫直辊的传动方式,六个工作辊,一个被动辊起导向作用;对于传动系统中的主要零件进行了设计;对Φ273七辊钢管矫直机的力能参数进行了计算,并确定了矫直机的基本参数。

关键词:矫直机;钢管;传动装置;力能参数The Main Driving System Design Of Φ273Roll Tube StraightenerAbstractIn the process of the steeltubes’ production ,for the sake of improving steeltubes’ quality, the steeltubes need to be straighten .At present, the development of the Straightening technology is fast at home and abroad ,and a variety of pipe straightening method and the corresponding equipment , and Multi-roll straightening machine is a straightening equipment which is used widely. Straightening Roller’s roll is oblique roll ,which is staggered arrangement of the straightening’ s up and down two rows of roll ,the characteristic of which is the fast straightening speed, and high productivity and easy to realize automation ,so it suitable for various pipe and bar. On the basis of the production of requirement ,designing refers to the AISC Seamless Steel Tube Plant’s seven roll st raightening machine and related mechanical design information ,then design the main driving system of Φ273 Roll Tube Straightener .On the basis of driving power consumption ,making the choice of the driving system’s eletromotor ,coupling ,and designing how the three gear decelerator to drive ,which connects with the Decelerates distributor case .and Uses three axis outputs which driven a Straightening Roller under the condition of which connect the coupling .The system has six working rolls ,and a passively roll which is guiding .It contains: Designing the main machine parts of the driving system ,Calculating force and power mechanical parameter of Φ273 Roll Tube Straightener .Then the basic design parameter of Straightening machine is ascertained.Keywords: Straightening machine ;Steel tubes ;Driving system ;Force paramenta目录摘要 (I)ABSTRACT (II)1绪论 (1)1.1毕业设计的选题背景及目的 (1)1.1.1毕业设计的选题背景 (1)1.1.2毕业设计目的 (1)1.2矫直技术的发展 (2)1.2.1国内矫直技术的发展情况 (2)1.2.2国外矫直技术的发展 (3)1.3课题的研究方法及研究内容 (3)2 矫直机主传动系统设计方案确定 (5)2.1矫直机的分类及特点 (5)2.1.1反复弯曲式矫直机 (5)2.1.2旋转弯曲式矫直机 (7)2.1.3拉伸矫直机 (7)2.1.4拉弯矫直机 (8)2.1.5拉坯矫直设备 (8)2.2钢管矫直机结构组成 (8)2.2.1矫直辊 (9)2.2.2矫直辊调节装置 (9)2.2.3传动装置 (10)2.3矫直方案和矫直工艺 (10)2.4矫直机传动系统设计方案 (11)2.5矫直机传动系统的工作原理 (12)3 钢管矫直机力能参数计算 (13)3.1原始数据 (13)3.2辊式矫直机的基本参数 (13)3.2.1辊径和辊长的确定 (13)3.2.2辊端圆角和辊距的确定 (14)3.3斜辊式钢管矫直机力能参数的计算 (14)3.3.1矫直质量要求 (14)3.3.2矫直力的计算 (15)3.4矫直功率的计算 (18)3.4.1.轴承摩擦功率 (18)3.4.2.辊面与工件的滑动摩擦功率 (19)3.4.3.工件在滚面上的滚动摩擦功率 (19)3.4.4.矫直变形功率 (20)4Φ273钢管矫直机驱动系统的确定 (21)4.1电机的选择 (21)4.2减速器传动比分配 (21)4.2.1减速器的输出转数 (21)4.2.2传动比及其分配 (21)4.3减速器一级齿轮传动设计 (22)4.3.1选择精度等级,材料及齿数 (22)4.3.2按齿面接触强度设计 (22)4.3.3按齿根弯曲强度校核 (25)4.3.4几何尺寸的计算 (28)4.4减速器二级齿轮传动设计 (29)4.4.1选择精度等级,材料及齿数 (29)4.4.2按齿面接触强度设计 (29)4.4.3按齿根弯曲强度校核 (32)4.4.4几何尺寸的计算 (34)4.5减速器三级齿轮传动设计 (35)5联轴器、轴承及万向接轴的选择 (36)5.1联轴器的选择 (36)5.2矫直辊的轴承选择 (37)5.2.1矫直辊的基本参数 (37)5.2.2矫直辊轴承的校核 (38)5.3万向联轴器的选择 (39)5.3.1万向联轴器的功能特点及其选择方法 (39)5.3.2万向联轴器的选择及其校核: (40)6传动系统主要零件设计 (42)6.1矫直辊的结构特点 (42)6.2辊型曲线的设计 (43)6.3矫直辊的辊轴校核 (45)6.3.1辊系的受力分析 (45)6.2.2中下辊的校核计算 (46)7传动系统的润滑 (49)7.1润滑方法: (49)7.2润滑的分类 (49)7.3润滑剂的种类: (50)7.4润滑系统的选择原则 (52)7.5润滑方式的选择 (52)7.5.1减速器的润滑 (52)7.5.2轴承的润滑 (52)7.5.3万向联轴器的润滑 (53)7.5.4其余零部件的润滑 (53)8设备的环保、可靠性和经济技术评价 (54)8.1设备的环保措施 (54)8.2设备的可靠性 (54)8.3设备的经济评价 (56)8.4设备合理的更新期 (57)结束语 (58)致谢 (59)参考文献 (60)1绪论1.1毕业设计的选题背景及目的1.1.1毕业设计的选题背景近年来,由于管材的用途涉及到所有的工业部门,各国对它的生产和发展都十分重视,各主要工业国家的钢管产量,一般约占钢材总产量的10%~15%,我国约占8%~10%。

矫直机定位控制系统的开发与设计

目

动力 矩受 到限制。伺 服电机 驱动系统 本身价格 昂贵 ,在

容 量较 大 的时候 ,其高成 本 更是 难 以承 受,从 这 点 上 分 析,我 们也 没有选择 这 种驱 动方 式。变频 驱动 技 术 调 速 性能好 ,驱动 能力强,相对伺服驱动 来说设 备制造

成 本低 ,考虑到这些 因数 ,我们在 矫直机 的龙门移动驱

变 频器 集 成 了高压 大 功率 晶体 管 技术 和 电子控 制 计 算机 ,安装于操 作 室。监控 矫直机 系统 ,包括 操作 、 技术 ,得 到广泛应用 。变频器 的作用是改变 交流电机供 参 数 设 置、数 据 设 置、数 据库 管理 等 界面 ,在 屏幕 上 电的频 率 和 幅值 , 因而改 变 其运 动磁 场 的周期 ,达 到 以多画 面和 表格直 观 地 显 示机 械、 液压 、 电控 设备 的 平滑控制 电动机转 速 的 目的。变 频器 的出现 ,使得复 杂 工作 状 态 ,并可设 定生 产 工艺参 数 和显 示 机组 实 际工 的调 速 控 制简单化 ,用变 频器 +交 流 鼠笼 式感 应 电动 艺参 数 、故 障报警 信息 及联动 操 作提 示 。计 算机 选 用 C机 。在 W id ws 境下,运行 编制设 no 环 机 组合 替 代了大部分 原先 只能用直 流 电机 完成 的工作 , 研华 的工业 P 缩小了体积 ,降低了维修率 , 使传 动技 术发展 到新 阶段 。 备监 控 软件 ,运 用 网络与本 系统 P C、变 频调 速器 及 L

矫直机毕业设计

矫直机毕业设计矫直机毕业设计随着现代工业的发展,机械设备在生产过程中起到了至关重要的作用。

其中,矫直机作为一种常见的机械设备,被广泛应用于金属加工、汽车制造等领域。

本文将围绕矫直机的毕业设计展开讨论,探究其设计原理、技术要点以及未来发展趋势。

一、设计原理矫直机的设计原理主要基于材料力学和机械原理。

其基本原理是通过对金属材料的弯曲变形进行逆向力学分析,从而实现材料的矫正。

矫直机通常由上、下两个辊轮组成,通过辊轮的旋转和压力调节,对金属材料进行弯曲矫正。

在设计中,需要考虑材料的性质、工件的尺寸和形状等因素。

通过对这些因素的分析和计算,可以确定矫直机的结构参数、工作方式以及控制系统等设计要点。

二、技术要点1. 结构设计:矫直机的结构设计是整个毕业设计的核心。

需要考虑矫直机的稳定性、刚度和精度等因素。

合理的结构设计可以提高矫直机的工作效率和矫直质量。

2. 辊轮设计:辊轮是矫直机的核心部件,直接影响到矫直效果。

辊轮的材料选择、表面处理以及尺寸设计都需要进行详细的分析和计算。

3. 控制系统设计:矫直机的控制系统需要实现对辊轮的旋转速度、压力和位置等参数的精确控制。

控制系统的设计涉及到传感器的选择、电气元件的布置以及控制算法的优化等方面。

4. 安全设计:矫直机在工作过程中存在一定的危险性,因此安全设计至关重要。

需要考虑到紧急停机、过载保护以及防护装置等方面,确保操作人员的安全。

三、未来发展趋势随着科技的不断进步,矫直机也在不断发展和改进。

未来,矫直机的发展趋势主要体现在以下几个方面:1. 自动化:随着工业自动化水平的提高,矫直机将更加智能化和自动化。

通过引入机器学习和人工智能等技术,可以实现矫直过程的自动控制和优化,提高生产效率和产品质量。

2. 精确度和稳定性:随着对产品质量要求的不断提高,矫直机的精确度和稳定性也将成为关注的焦点。

未来的矫直机将更加注重精确度的控制和稳定性的提升,以满足高精度加工的需求。

3. 多功能性:矫直机在不同行业中的应用需求也在不断增加,因此未来的矫直机可能会具备更多的功能和适应性。

钢丝矫直器的设计

维普资讯

第3卷 2

Vo. 2 13

第2 期

N . o2

金

Se l te

属

W ie r

制

品

20 年 4 月 06

A rl pi 20 06

Po ut r d cs

金 属 线 缆 加 工设 备 的谐 波治 理

徐 槐 黄传 虎 陈小骏 林俊 生

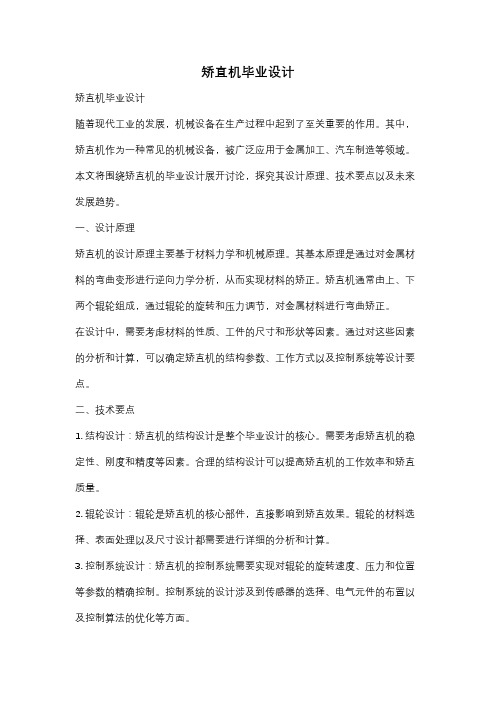

图 1 矫 直 器 整 体 结 构 图

矫直器在每个平面 内布置 7个辊轮, 钢丝通过

两个互为 9 。 0 的辊轮 系组成 的平面进行弯 曲矫 直。

动底板 , 在动底板的一侧还设置了一个锁定块 , 矫直

轮系分别安装在各 自的底板上 , 专用支架将两个轮

在每个平面 中有 4个辊 轮固定在定底板上 , 其余 3 个 固定在动底板上 , 动底板上的辊轮安装在活块上,

内应力, 达到矫直的目的¨ 。结合拉拔设备现状 ,

分析 L /5 W940型拉丝机的辊轮式矫直方案。

1 辊轮 式矫 直器 的参 数设计

消除曲率范围越宽, 调节余量越大 , 较为经济的轮数 是 7~ 9个 ,W94 0 L /5 拉丝机设计 中选用 2X 7的布

置方 式 。

1 2 压 下 量 .

根据矫直原理 可知 , 影响矫直器的主要参数有

辊 轮直径 D、 轮距 7 轮数 』和压 下 量 A 1 、 、 r 。

1 1 辊轮 直径和轮 距 .

压下 …= ÷ D 一 量A D一

厶

() 2

由式 ( ) A =1.5m 2得 24 m

辊轮直径 D=( /" ) k E o 一1 X X d 式 中: D ——辊轮直径 ;

2800中板热矫直机主传动系统的设计

2800中板热矫直机主传动系统的设计摘要轧钢生产已经成为冶金生产行业中把钢坯制成钢材的重要生产环节,具有产量大、品种齐全,是国内产过程机械化自动化程度高等许多优点,是满足国民生产所需要的重要技术。

本次设计的矫直机为十一辊矫直机主传动系统。

第一步,分析了矫直技术在国内外的发展现状,分析了矫直机的分类以及不同种类矫直机的用途;第二步,通过两种方案之间优缺点的详细对比,选择了主传动系统的最优方案,并进行了电机、减速器、齿轮座、联轴器等零部件的选择;第三步,确定了矫直机的一些基本参数和力能参数,例如:其基本参数确定了辊径、辊距、辊数、辊速以及辊身长度,力能参数确定了其矫直力和矫直力矩;第四步,进行了辊子、轴承等领不进啊的强度校核,确定所涉及和选择的领不进啊的安全性能以及其是否满足使用要求;最后,进行了润滑方式的选择、经济可行性分析、环保分析等内容。

关键字:中厚板;矫直机;主传动系统;电机;减速器The Designing Of Medium Plate 2800 Hot Straightening Main Drive SystemAbstractRolling production has become the metallurgical industry in the production of steel billets made important production processes, with the yield, variety, is the degree of mechanization and automation of many of the advantages of higher domestic production process, it is an important technology to meet the national production needs. The design of the leveler was 11 roll straightener main drive system. The first step in analyzing the straightening technology development status at home and abroad, analyzes the use classification, and the different types of leveler straightening machine; the second step, a detailed comparison of the advantages and disadvantages between the two programs, select the the main transmission system optimal solution, and were selecting the motor, reducer, gear housing, couplings and other components; the third step, identified a number of basic parameters and power leveler energy parameters, such as: basic parameter determines the roll diameter, roll away, roll number, roll speed and roll body length, force and energy parameters determined its Straightening and straightening moment; the fourth step, conducted a roller bearing areas such as the strength of the school does not feed ah Collar nuclear determine choice involved and not into the ah safety performance and whether it meets the requirements; Finally, the selection of lubrication, the economic feasibility analysis, environmental analysis and so on.Keywords:medium and heavy plate; Surface quality;main transmission system;motoer;reducer目录摘要 (I)Abstract (II)1绪论 (1)1.1选题背景及意义 (1)1.2国内外发展现状 (1)1.3设计的主要内容 (3)2设计方案选择 (4)2.1矫直机的方案选择 (4)2.1.1矫直机的选择 (4)2.1.2矫直方案的选择 (5)2.2主传动系统的方案选择 (5)2.2.1方案选择 (5)2.2.2电机的初步选择 (7)2.2.3减速器的选择 (7)2.2.4齿轮箱的选择 (8)2.2.5联轴器的选择 (8)3基本参数的确定 (9)3.1辊距t和辊径D的确定 (9)3.2辊数n的确定 (11)3.3辊身长L的确定 (12)3.4矫直速度V的确定 (13)4力能参数的确定 (14)4.1计算理论依据 (14)4.2 矫直力的计算 (17)4.3矫直力矩的计算 (18)4.4矫直机驱动功率的确定 (22)5主要零部件的校核计算 (24)5.1电机的选择及过载校核 (24)5.2矫直辊强度校核 (24)5.2.1第三辊的传动力矩 (25)5.2.2第三辊上弯曲力矩和支反力的确定 (25)5.2.3矫直辊强度计算及校核 (32)5.3工作辊轴承的校核 (34)5.3.1轴承的初选 (34)5.3.2 轴承寿命计算 (35)5.4万向连接轴的计算 (35)5.4.1万向接轴主要尺寸 (35)5.4.2 叉头的强度计算 (38)6相关润滑的选择 (39)6.1矫直辊的润滑 (39)6.2主传动系统的润滑 (39)7设备的技术经济可行性与环保性分析 (41)7.1设备的技术经济可行性分析 (41)7.2设备的环保可行性分析 (41)结束语 (43)致谢 (44)参考文献 (45)1绪论1.1选题背景及意义随着国民经济的不断发展,各行业对于钢材的质量要求越来越高,然而钢材轧制、冷却或者运输的过程中,由于各种各样因素的影响,可能会出现不同的形状缺陷。

168钢管矫直机毕业设计说明书

目

录

摘 要 ................................................................................................................ I Abstract ..........................................................................................................II 第 1 章 绪论 ....................................................................................................1 1.1 课题背景 .............................................................................................1 1.2 课题背景 .............................................................................................2 1.3 课题背景 .............................................................................................3 第 2 章 斜辊矫直机的原理 .............................................................................4 2.1 矫直原理 .............................................................................................4 2.2 矫直机的分类 ....................................................................................7 2.3 矫直机辊系配置的四种基本形式 .....................................................9 2.4 斜辊矫直机的类型及选择........................9 2.5 斜辊矫直机的特点 .......................................................................... 15 2.6 矫直机的机架和传动设计............................................................... 15 2.6.1 机架设计..................................................................................... 15 2.6.2 传动设计..................................................................................... 16 2.7 新旧矫直机的比较 ............................................................................ 16 2.7.1 常规斜辊矫直机的特点 ............................................................. 16 2.7.2 常规斜辊矫直机存在的主要缺点 .............................................. 16 2.7.3 本矫直机的工作原理和工作过程 .............................................. 17 2.7.4 本机组的主要特点和先进性 ...................................................... 20 2.7.5 设备组成及结构特点 ................................................................. 20 2.7.5.1 矫直机的传动装置 .................................................................. 20 2.7.5.2 矫直机本体 .............................................................................. 20 第 3 章 矫直机基本参数的设计与计算 ........................................................ 22 3.1 基本参数的选择原则 ........................................................................ 22 3.1.1 矫直辊辊颈 D 的确定 ................................................................ 22

Φ325钢管矫直机主传动系统设计

Φ325钢管矫直机主传动系统设计摘要在市场行情日益紧张的今天,钢管行业供需矛盾进一步恶化,无缝钢管厂库存创新高,个别民营钢厂因连续亏损出现停产现象。

为了在竞争中取得优势,只有靠质量取胜。

目前,国内无缝钢管的生产主要还是依靠热轧技术,而在热轧的过程中,钢管会存在纵向弯曲和圆度误差,这些缺陷是通过矫直工艺来予以消除的。

因此,矫直工艺决定了无缝钢管的几何形状,同时也影响其力学性能。

在矫直过程中,如果矫直机调整合适,可以消除无缝钢管的纵向弯曲和圆度误差,并能适当提高其力学性能。

目前,国内外的矫直技术飞快发展,其中以多辊矫直机应用最为广泛。

本次设计的主要目的是进一步掌握矫直机主传动系统,并对主其要部件进行设计和计算校核。

在查阅大量文献和了解相关知识,并且到鞍山钢铁集团公司无缝钢管厂Ø219、Ø159和PQF三条国内先进的生产线进行实习调研,掌握现代轧管机的发展及设备结构特点状况后,确定了两台电机通过万向接轴直接带动工作辊工作的总体传动设计方案。

通过对矫直机的主要力能参数的计算,合理选择电机,联轴器、减速器主要零件以及万向联轴器和连接轴,并进行强度计算和校核。

同时,确定润滑方式,并进行经济性和环境保护的分析。

关键词:矫直机,钢管,传动装置,力能参数The Main Driving System Design Of Φ325Roll Tube StraightenerAbstractIn today's increasingly tight market conditions, supply and demand further deterioration of the steel industry, high inventory seamless steel pipe plant, individual private steel mills shut down due to continuous losses occur phenomenon. In order to gain advantage in the competition, only by the quality to win. At present, the domestic production of seamless steel tubes mainly rely on hot rolling, and in the course of hot rolling, steel buckling and there will roundness error, these defects are to be eliminated by the straightening process. Thus, the straightening process determines the seamless steel pipe geometry, and also affects its mechanical properties. In the straightening process, if appropriate adjustment leveler, eliminate buckling and roundness error of seamless steel tubes, and properly improve its mechanical properties. At present, domestic and foreign straightening technology fast development, in which mufti-roll leveler most widely used. The main purpose of this design is to further understand the main drive system, and its main components should be designed and calculated check. After a review of the extensive literature and understand the relevant knowledge, and Anshan Iron and Steel Group Seamless Steel Tube Plant Ø219, Ø159 and PQF three advanced production lines internship research, development and equipment to master the structural features of the modern condition of the pipe rolling mill, identified by two direct drive spindle motor drive overall design of the work rolls by a universal work. By calculation leveler main mechanical parameters, a reasonable choice of motor, coupling, reducer and universal coupling and the main parts of the connecting shaft, and strength calculation and check. Also, be sure lubrication, and analyze the economic and environmental protection.Key Words:Straightening machines, steel, gears, force and energy tetrameters目录1绪论 (1)1.1毕业设计的选题背景及目的 (1)1.2矫直技术的发展 (1)1.2.1国内矫直技术的发展情况 (1)1.2.2国外矫直技术的发展 (3)1.3课题的研究方法及研究内容 (3)1.3.1传动总体方案的设计内容: (4)1.3.2设计的方法: (4)2主传动系统设计方案确定 (5)2.1矫直机的分类及特点 (5)2.1.1反复弯曲式矫直机 (5)2.1.2旋转弯曲式矫直机 (5)2.1.3拉伸矫直机 (5)2.1.4拉弯矫直机 (5)2.1.5拉坯矫直设备 (5)2.2矫直方案选择 (6)3 钢管矫直机力参数计算 (8)3.1 原始数据 (8)3.2辊式矫直机的基本参数 (8)3.2.1辊径和辊长的确定 (8)3.2.2辊端圆角和辊距的确定 (9)3.3矫直机力能参数的计算 (10)3.3.1矫直质量要求 (10)3.3.2 矫直力的计算 (10)3.4矫直功率的计算 (14)3.4.1.轴承摩擦功率 (14)3.4.2.辊面与工件的滑动摩擦功率 (15)3.4.3.工件在滚面上的滚动摩擦功率 (16)3.4.4.矫直变形功率 (16)4矫直机驱动系统的确定 (18)4.1 电机的选择 (18)4.2减速器传动比分配 (18)4.2.1减速器的输出转数 (18)4.2.2传动比及其分配 (19)4.3减速器一级齿轮传动设计 (19)4.3.1选择精度等级,材料及齿数 (19)4.3.2按齿面接触强度设计 (20)4.3.3按齿根弯曲强度校核 (23)4.3.4 几何尺寸的计算 (26)4.4减速器二级齿轮传动设计 (27)4.5减速器三级齿轮传动设计 (27)5联轴器、轴承及万向接轴的选择 (28)5.1联轴器的选择 (28)5.2矫直辊的轴承选择与校核 (29)5.2.1矫直辊轴承的选择 (29)5.2.2矫直辊轴承的校核 (30)5.3万向联轴器的选择 (31)5.3.1万向联轴器的功能特点及其选择方法 (31)6传动系统主要零件设计 (33)6.1矫直辊的结构特点 (33)6.2矫直辊的辊轴校核 (33)6.2.1辊系的受力分析 (33)6.2.2 中下辊的校核计算 (34)7传动系统的润滑 (39)7.1润滑方法: (39)7.2润滑的分类 (39)7.4润滑系统的选择原则 (39)7.5润滑件的选择 (40)7.6润滑剂的选择 (40)8设备的环保、可靠性和经济技术评价 (41)8.1设备的环保措施 (41)8.2设备的可靠性 (42)8.3设备的经济评价 (44)8.4设备合理的更新期 (46)结论 (47)结束语 (47)致谢 (48)参考文献 (49)Φ325钢管矫直机主传动系统设计1绪论1.1 毕业设计的选题背景及目的短暂的大学生活即将结束,我们迎来了每个本科生都会经历的毕业设计,这是对我们能否将理论知识化为实践能力的一次检测。

钢筋校直机的设计说明书

钢筋校直机的设计摘要钢筋加工机械是建筑施工中不可缺少的机械设备。

钢筋校直机减少了施工时间,加快生产速度,代替了人工校直所存在的不足。

提高了生产率。

为工程建设缩短了工期,钢筋校直机起了很大的作用。

我设计的钢筋校直机采用了轮辊式,它的作用实质是施加频率较高的周期性交变应力,是材料产生超过其弹性限度的变形.交替变形达一定程度后,原来的弯曲即被抵消,达到校直的目的.本次设计了钢筋校直机的传动系统,校直机构,机架等主要部件。

它具有结构简单、效率高等特点,符合当今生产要求。

关键词钢筋校直机;传动;设计外文摘要design on Steel straightening machineAbstractSteel processing machinery is indispensable to the construction machinery and equipment。

Steel bar straightening machine reduce construction time,speed up production speed,instead of artificial straightening's deficiency. Higher productivity。

For engineering construction shorten project period,and the steel bar straightening machine plays a large role.I design of reinforced straightening machine adopts the wheel of roller of, the role of the essence is imposed higher frequency periodic alternating stress ismaterial,produced the elastic deformation of the limit over. To a certain degree of alternate deformation, the original bending is offset, achieve the purpose of the alignment.The design of the reinforced straightening machine transmission system,straightening institutions,such as the major components。

矫直机的设计计算参考

1、 矫直机的设计在板材的成型剪裁加工中,剪切下的余料尺寸大小不一,其中尺寸较宽者往往变形不太大,而且由于尺寸较大,故一般总是收起堆放以留作后用。

而其中尺寸较小者,尤其是宽度在200ram 以下者,往往产生不同程度的弯曲、瓢曲、浪型及镰刀弯,没有专业设备将其矫平矫直(现有矫直机都是大型和中型尺寸的,最小矫直宽度在lO00rnm 以上),大多作为废料处理,造成很大浪费。

笔者诃查了这一生产现状,并应有关企业的要求设计了一种专门矫直矫平小尺寸边角余料的小型矫直机。

投入使用后.这些余料又可作它用,减小了材料的大量浪费,为企业节省了开支,大大降低了生产成本。

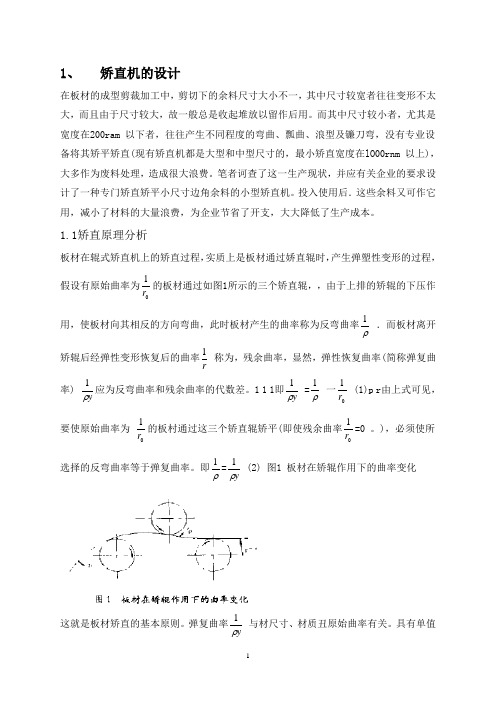

1.1矫直原理分析板材在辊式矫直机上的矫直过程,实质上是板材通过娇直辊时,产生弹塑性变形的过程,假设有原始曲率为01r 的板材通过如图1所示的三个矫直辊,,由于上排的矫辊的下压作用,使板材向其相反的方向弯曲,此时板材产生的曲率称为反弯曲率ρ1.而板材离开矫辊后经弹性变形恢复后的曲率r1 称为,残余曲率,显然,弹性恢复曲率(简称弹复曲率) y ρ1应为反弯曲率和残余曲率的代数差。

1 1 1即y ρ1 =ρ1 一01r (1)p r 由上式可见,要使原始曲率为01r 的板村通过这三个矫直辊矫平(即使残余曲率01r =0 。

),必须使所选择的反弯曲率等于弹复曲率。

即ρ1=yρ1 (2) 图1 板材在矫辊作用下的曲率变化这就是板材矫直的基本原则。

弹复曲率y ρ1 与材尺寸、材质丑原始曲率有关。

具有单值原始曲率的板材,当由矫辊施加适量反弯曲率反向弯曲后,可以变得平直。

这一反弯率ρ1 对于矩型断面的板材可以由(3)式算出:ρ1=⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧⎥⎦⎤⎢⎣⎡+-2032)11/(2212312ρεr h Ehh M s v (3) 式中^ v M 2—— 纯弹性弯曲力矩E —— 材料弹性模量b —— 板料宽度h —— 板料厚度s ε——板材的塑性应变 求出式中ρ1的值,即为所需的反弯曲率。

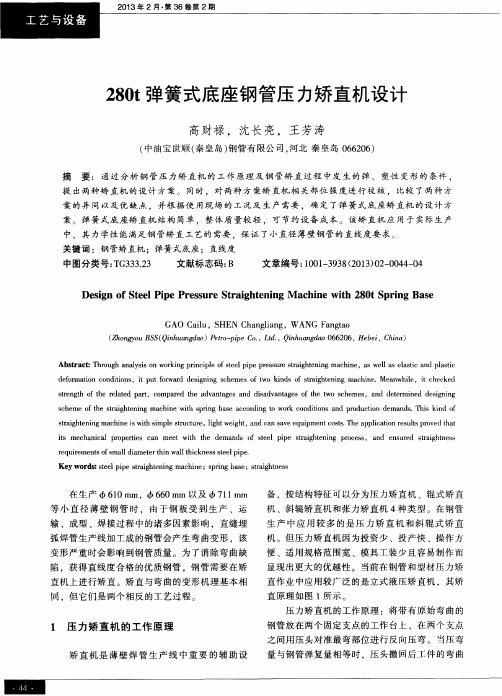

280t弹簧式底座钢管压力矫直机设计

高 财 禄 ,沈长 亮 ,王 芳 涛

( 中油宝世 顺 ( 秦皇岛) 钢管 有 限公 司 , 河 北 秦皇 岛 0 6 6 2 0 6 ) 摘 要 :通过 分 析 铜 管压 力矫 直 机 的工 作 原理 及 铜 管矫 直过 程 中发 生 的 弹 、塑性 变形 的条 件 ,

( Z h o n g y o u B S S ( Q i n h u a n g d a o ) P e t r o - p i p e C o . , L t d . , Q i n h u a n g d a o 0 6 6 2 0 6 , He b e i , C h i n a )

中.其 力 学性 能 满足钢 管矫 直工 艺的需要 。保证 了小直径 薄壁钢 管 的直线度要 求 。

关键词 :钢 管矫 直机 :弹簧 式底座 ;直线度

中图分 类号 : T G 3 3 3 . 2 3

文献标 志码 : B

文 章编 号 : 1 0 0 1 — 3 9 3 8 ( 2 0 1 3 ) 0 2 — 0 0 4 4 — 0 4

s c h e me o f t h e s t r a i g h t e n i n g ma c h i n e w i t h s p i r n g b a s e a c c o r d i n g t o w o r k c o n d i t i o n s a n d p r o d u c t i o n d e ma n d s . T h i s k i n d o f s t r a i g h t e n i n g ma c h i n e i s wi t h s i mp l e s t r u c t u r e , l i g h t we i g h t , a n d c a n s a v e e q u i p me n t c o s t s . T h e a p p l i c a t i o n r e s u l t s p r o v e d t h a t i t s me c h a n i c a l p r o p e r t i e s c a n me e t wi t h t h e d e ma n d s o f s t e e l p i p e s t r a i g h t e n i n g p r o c e s s ,a n d e n s u r e d s t r a i g h t n e s s r e q u i r e me n t s o f s ma l l d i a me t e r t h i n wa l l t h i c k n e s s s t e e l p i p e . Ke y wo r d s : s t e e l p i p e s t r a i g h t e n i n g ma c h i n e ;s p r i n g b a s e ;s t r a i g h t n e s s

矫直机的设计

目录第一章绪论 ............................................................. - 1 -1.1课题研究的背景和意义............................................. - 1 -1.1.1金属板材矫直技术概况....................................... - 1 -1.1.2平行多辊薄板矫直机国内外概况............................... - 2 -1.1.3国内外实际生产中矫直技术概况举例........................... - 3 -1.1.4课题研究的提出及意义....................................... - 4 -1.2本课题的研究内容................................................. - 4 - 第二章液压矫直机的工作原理和系统构成.................................... - 5 -2.1 矫直原理 ........................................................ - 5 -2.2液压矫直机的设备机构及用途概述................................... - 5 -2.2.1矫直机本体................................................. - 5 -2.2.2换辊装置................................................... - 8 -2.2.3主传动装置................................................. - 8 -2.3液压矫直机的液压伺服控制系统设备................................. - 9 -2.3.1液压泵站................................................... - 9 -2.3.2主AGC液压缸............................................... - 9 -2.3.3液压伺服阀台............................................... - 9 -2.4液压矫直机电气控制系统........................................... - 9 -2.4.1电气控制系统的方案........................................ - 10 -2.4.2自动控制系统的功能........................................ - 10 -2.5本章小结........................................................ - 10 - 第三章计算元件的参数和选型.............................................. - 11 -3.1选择系统供油压力................................................ - 11 -3.2求液压缸相关参数................................................ - 11 -3.3确定伺服阀规格.................................................. - 13 -3.4 液压泵计算及选型液压泵的选择.................................... - 14 -3.5 电动机计算及选型................................................ - 15 -3.6油管的计算...................................................... - 16 -3.6.1直径的计算................................................ - 16 -3.6.2壁厚的计算................................................ - 16 -3.7油箱计算及选型.................................................. - 17 -3.7.1油箱的选型................................................ - 17 -3.7.2 热平衡计算................................................ - 18 -3.8压力传感器选型.................................................. - 18 - 第四章液压伺服系统设计................................................. - 20 -4.1 拟定系统原理图.................................................. - 20 -4.2电液伺服阀传递函数.............................................. - 20 -4.3液压缸传递函数.................................................. - 20 -4.4 确定闭环函数的传递函数及建立数学模型............................ - 21 -4.5 绘制系统开环伯德图并根据稳定性确定开环增益...................... - 22 -4.6 求闭环系统的频宽................................................ - 23 - 第五章结论与展望 ...................................................... - 25 -5.1 论文总结 ....................................................... - 25 -5.2 存在问题及工作展望.............................................. - 25 - 参考文献 ............................................................... - 27 - 对本课程的意见 ......................................................... - 28 -第一章绪论1.1课题研究的背景和意义1.1.1金属板材矫直技术概况随着我国板材生产规模的不断扩大,各厂家日益认识到板形在生产与市场销售中的重要性。

回转式钢丝矫直机的结构设计

S r c u eDe i n o tu t r sg fRo a y S e lW ie S r ih e i g M a h n tr te r tag tnn cie

Ch n h i a gYu u

( ㈨ c m W l Au d i o oa o Z e h u 4 0 4 ) a [ n t C r rt n l  ̄ t m p i h, o 50 1  ̄

1 回转式 钢 丝矫直的 工艺流 程

回转 式 钢丝 矫 直 的工 艺 流程 为 : 放线 一 回转式 矫 直一钢 丝牵 引一 剪断一 收线一 包装 入库 该生 产 中 , 最重 要 的是用 于矫 直 的 回转 式矫 直 器, 考虑到 该生 产线牵 引速 度 比较 慢 , 因此可 以采用 人 工手动剪 切 、 收线 , 收线 盘直径 应不 小于 1 m。

的作用 是 调整压下 量 的大 小

图 1 回转 式 矫 直 器 的结 构 示 意 图

3 回转式 矫直器 参 数的确定 回转 式矫 直器 的主要 参数 包 括轮 径 D、 轮距 f 、 轮数 i压下量 J、 转速 度 n 走线 速度 。 、 4旋 、 。 () 径 D。钢 丝在 矫 直 过 程 中处 于弹 塑性 形 1轮

m rno tvn e prt ed tbtni p dco .h ao rl e m e u ir uo r ut nT es i ie t l a r si i n o i

adp c l o tera ,t l m ri e  ̄ u h e n mlp fh t3 s e ie u , e sa t l gnt h i f cn

Y eZjn u i u

( e, nagI nadS e GopC . / . 450 ) H, n yn r n tl ru o ,z , A a o e d 5 04

矫直机的设计计算参考

1、矫直机的设计在板材的成型剪裁加工中,剪切下的余料尺寸大小不一,其中尺寸较宽者往往变形不太大,而且由于尺寸较大,故一般总是收起堆放以留作后用。

而其中尺寸较小者,尤其是宽度在200ram以下者,往往产生不同程度的弯曲、瓢曲、浪型及镰刀弯,没有专业设备将其矫平矫直(现有矫直机都是大型和中型尺寸的,最小矫直宽度在lO00rnm以上),大多作为废料处理,造成很大浪费。

笔者诃查了这一生产现状,并应有关企业的要求设计了一种专门矫直矫平小尺寸边角余料的小型矫直机。

投入使用后.这些余料又可作它用,减小了材料的大量浪费,为企业节省了开支,大大降低了生产成本。

1.1矫直原理分析板材在辊式矫直机上的矫直过程,实质上是板材通过娇直辊时,产生弹塑性变形的过程,假设有原始曲率为-1的板材通过如图1所示的三个矫直辊,,由于上排的矫辊的下压作r 0用,使板材向其相反的方向弯曲,此时板材产生的曲率称为反弯曲率1 .而板材离开P 矫辊后经弹性变形恢复后的曲率1称为,残余曲率,显然,弹性恢复曲率(简称弹复曲r1 1 1 1率)_1应为反弯曲率和残余曲率的代数差。

111即—=-1 一上(1)pr由上式可见,P yP y P r11要使原始曲率为-的板村通过这三个矫直辊矫平(即使残余曲率-=0。

),必须使所r r选择的反弯曲率等于弹复曲率。

即-=—(2)图1板材在矫辊作用下的曲率变化P P y用]核对4呼枢作用下的曲率交化这就是板材矫直的基本原则。

弹复曲率—与材尺寸、材质丑原始曲率有关。

具有单值P y原始曲率的板材,当由矫辊施加适量反弯曲率反向弯曲后,可以变得平直。

这一反弯率 式中八M 2v ——纯弹性弯曲力矩E ——材料弹性模量 b ——板料宽度h ——板料厚度板材的塑性应变求出式中1的值,即为所需的反弯曲率。

在上文所说的边角余料板材中,其形状缺陷 P大多具有多值原始曲率一般对其先采用多辊矫直加压,使之产生交变弯曲变形,以消 琮其原始曲率的不均匀率,再逐渐矫平。

回转式钢丝矫直设备的设计及改进

任一 方向都得到相同程度的弯曲 . 该设计 中轮 子的

个 数 为 |5 _

到相 同程 度的弯曲变形 , 出线 端钢丝得到矫直 最 大 限度地消 除钢丝在生 产运输过程 中 由于变形或

温度 分布 不均 造 成 附 加 内应 力

4E 下量 A 矫直器通过长型 固定孔 可以使压 )- 下量有较大 的调整范 围 矫直效果取决于所矫钢丝 的原始曲率等 因素 ,一般可通过试验 确定最佳值 沿走线方 向的压下量 应由大到小分布

5转 速 1 理 论 上 提 高 转 速 1 以 改 善 钢 丝 的 1 1 。 1可 矫 直 效 果 。 实 际 设 计 时 应 考 虑 到 由 于该 结 构 质 量 而

设备

zoh in u d。 a g

维普资讯

回转 式 钢 丝 矫 直 设 备 的 设 计 及 改 进

盂伟红 安钢集 团冶金 设计有 限责任公 司 I 5 0 l 4 04 5

0

刖 哥

中 选 用矫 直 轮 直 径 为 3 mm 矫 直 轮 可 用 带 密 封 的 0

1回转式钢 丝矫 直器 的工艺设计

11 设 计 原 理 .

该 回转 式 矫 直 器 的 基 本 原 理 是 同一 平 面 内 的

一

组 辊子通过合理地压下 ,速 度 前 进 . 钢 丝 的 每 一 圆 截 面 上 使 的 任 一 方 向 都 得 到 相 同程 度 的 弯 曲 变 形 . 钢 丝 得 使

到 矫 直 12 结 构 .

分布不均 。 过高转速会带来动平衡 问题 该设计 中

选 取 矫 直 器 的转 速 n 1 0 r n 5 Ot n较 为适 = 2 0/ 1 O r mi mi 宜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢丝矫直机设计摘要钢丝矫直机是钢质线材等进行矫直的设备。

矫直机通过矫直辊对线材进行挤压使其改变直线度。

一般有两排矫直辊,数量不等。

也有两辊矫直机,依靠两辊(中间内凹,双曲线辊)的角度变化对不同直径的材料进行矫直。

主要类型有压力矫直机、平衡滚矫直机、鞋滚矫直机、旋转反弯矫直机等等。

矫直机的矫直过程是:辊子的位置与被矫直制品运动方向成某种角度,两个或三个大的是主动压力辊,由电动机带动作同方向旋转,另一边的若干个小辊是从动的压力辊,它们是靠着旋转着的圆棒或管材摩擦力使之旋转的。

为了达到辊子对制品所要求的压缩,这些小辊可以同时或分别向前或向后调整位置,一般辊子的数目越多,矫直后制品精度越高。

制品被辊子咬入之后,不断地作直线或旋转运动,因而使制品承受各方面的压缩、弯曲、压扁等变形,最后达到矫直的目的。

前言矫直技术属于金属加工学科的一个分支,已经广泛应用于日用金属加工业,仪器仪表制造业,汽车、船舶和飞机制造业,石油化工业,冶金工业,建筑材料业,机械装备制造业,以及精密加工制造业。

矫直技术在广度和深度方面的巨大发展迫切要求矫直理论能进一步解决一些疑难问题,推动开发新技术和研制新设备。

尤其在党的十六大之后,要求用信息化带动工业化,矫直技术也要跟上时代。

首先要在矫直机设计、制造、矫直过程分析、矫直参数设定及矫直质量预测等方面搞好软件开发;其次要进行数字化矫直设备的研制,使矫直技术走上现代化的道路,不断丰富金属矫直学的内容。

矫直技术多用于金属条材加工的后道工序,在很大程度上决定着产成品的质量水平。

矫直技术同其他金属加工技术一样在20世纪取得了长足的进展,相应的矫直理论也取得了很大的进步。

不过理论滞后于实践的现象比较明显。

例如矫直辊负转矩的破坏作用在20世纪下半叶才得以解决,但其破坏作用的机理直到20世纪80年代末才被阐明。

另外,就矫直理论的总体来看,仍然处于粗糙阶段,首先就是其基本参数的确定还要依靠许多经验算法和经验数据,如辊数、辊距、辊径、压弯量及矫直速度等;其次是许多技术现象如螺旋弯废品、矫直缩尺、矫直噪声、斜辊矫直特性、斜辊辊形特性、拉弯变形匹配特性等都缺乏理论阐述;再次是理论的概括性不够,一套公式不仅不能包括各种断面型材,甚至不能包括同类断面而尺寸和材质不同的工件,如弯距和矫直曲率等都缺少通用表达式。

正文一、概述钢丝在拉拔过程中,由于加工变形、受热或冷却的不均匀,不可避免地会产生残余应力。

残余应力的在,对成品钢丝的质量是非常有害的,比较直观的是影响钢丝的平直度。

严重的会产生“鸡窝线”、“元宝线”等,使钢丝无法正常使用。

目前许多客户除对钢丝的力学性能有较高要求外,对钢丝平直度的要求也愈来愈高。

如某些用于高档床垫的床用钢丝,要求线盘平整,无大小圈,螺距不大于20inill等为了满足客户的这些要求,就必须对成品钢丝进行有效的矫直。

国内矫直器的主要类型有两种,即辊轮式和回转式矫直⋯。

辊轮式矫直通过在同一平面或两个互为90°平面内的辊轮,对钢丝进行反复弯曲,以达到矫直钢丝的目的;回转式矫直是利用矫直轮围绕前进的钢丝旋转,对钢丝进行辗压,消除钢丝附加的内应力,达到矫直的目的。

二、残余应力的产生及分类钢丝在生产过程中产生的残余应力一般分为3类:第1 类残余应力即钢丝体积的不均匀变形而引起的彼此平衡的附加应力,如拉拔中由于线材在拉丝模孔内不均匀的滑移或由于弯曲所产生的残余应力;第2 类残余应力即变形体内两个或几个相邻晶粒之间由于不均匀变形而引起的彼此平衡的附加应力,如晶粒大小、方位等不同而引起的残余应力;第3 类残余应力即在滑移带中由各部分彼此之间平衡起来的晶格畸变所引起的应力,如晶粒内部的不均匀变形导致在发生滑移的滑移面附近的原子层产生晶格畸变,从而引起的应力。

钢丝拉拔过程中所产生的3 种残余应力钢丝拉拔时,在模具内产生形变,其轴线处和其它部位周向和径向承受着显著的应力,作用到轴向的应力在模具入口处为零,越往出口处拉应力越大,在这些应力作用下,由于截面内各处不均匀变形而产生残余应力,这种残余应力表现为以下3 种类型:(1) 表面压应力,心部拉应力。

此时,部分压缩率过小,仅仅为表面变形,变形时表面与模具间摩擦作用大,故表面为压缩残余应力(如图1a 所示) 。

(2) 外表是拉应力,心部也是拉应力,而其中部是压应力。

这是由于变形材料较硬或拉拔条件不同使材料心部不产生塑性变形的原因。

而中部的压应力,表示变形到此为止(如图1b 所示) 。

(3) 外表是拉应力,心部是压应力。

这是由于材料较软,而断面收缩率又比较大时,从表面至钢丝的中心都发生塑性变形,这时得到的残余应力为表面是拉应力,心部是压应力(如图1c 所示) 。

影响以上3 种残余应力的因素有:钢丝的断面收缩率、材质特性以及变形速度等。

图1 钢丝拉拔过程中产生的3 种残余应力三、钢丝矫直的基本原理钢丝生产过程中常用矫直的方法来消除钢丝的残余应力。

矫直分为回转式矫直和辊式矫直两种。

实际应用中,根据对产品的不同要求而采用不同的矫直方式,如矫直回火预应力钢丝采用回转式矫直;而弹簧钢丝、制绳钢丝等采用辊式矫直。

辊式矫直的过程和基本原理是使经成品拉拔后的带有某一原始曲率的钢丝通过安装在一个平面内(称为标准矫直) 或两个互为垂直平面内(称为完全矫直) 的两排相互交错排列的滑轮即辊轮,钢丝呈波形或弯曲形通过矫直器,经受反复弯曲变形,曲率由大变小,使得钢丝内部的残余应力逐渐消除,最终达到平直而实现矫直的目的,如图2 所示。

钢丝通过矫直辊轮时,处于弹塑性变形状态,钢丝横截面上的应力分布如图3 所示。

钢丝被矫直的条件是反弯后弹回到平直,即弹性变形的反弯曲率应等于弹回曲率。

图2 辊式矫直基本原理示意图图3 弹塑性变形应力图四、矫直机主要参数设计根据矫直原理可知,影响矫直器的主要参数有:辊轮直径D、轮距T、轮数N和压下量A。

在矫直机结构、材料屈服强度一定的情况下,都有一个最大、最小加工厚度极限。

最大厚度受矫直机挠度的限制;而在最小厚度时,材料的外层纤维产生极小的屈服,整个材料几乎不产生变形。

对于双臂支撑的辊轮结构,可采用更小的辊轮,而且带支撑辊的中心封闭式矫直机加工的材料厚度可以更小。

辊距小并不意味着在最大材料厚度时矫直效果更好。

事实上,表层纤维产生的屈服深度并不大。

图5 悬臂支承辊轮结构可以控制工作辊的挠度对于所有的矫直机及矫平机,都存在一个最小材料长度问题。

若材料长度不能跨过3个辊轮,即一个辊轮位于材料一边,另两个辊轮位于材料另一边,则根本不会被矫正(如图6所示)。

例如,一条8英寸长的材料通过辊距为2英寸的矫直机时,材料的头、尾各2英寸将得不到矫直,只有中间部位的4英寸(即整个材料的一半区域)被矫直。

采用更小的辊距,效果也许会好些但不是很明显。

工艺局限性矫直或矫平卷料,很容易实现自动化,并且在大批量产生时效率高、效果好。

卷材方式矫直是对整个材料长度及厚度进行矫直,即对成品进行100%的矫直;而对零件或坯料矫直,只能属于部分矫直。

图6 若材料长度不跨过3个辊轮,则不会被矫直图7 双层送料使设备承受双倍栽荷在小批量生产时,对坯料矫直可能会减少辅助时间及减少料头、料尾损失,并且板材及坯料比卷材更加经济,故可以降低成本。

而对成形零件加工或矫直却没有什么优点。

当零件截面大小不一致、截面强度低,或已经过其它成形时,甚至不能再矫直加工。

如果在加工时要送进坯料或零件,则要选择一台带开口的矫直机。

在封闭人口矫直机上送料时,材料前沿的抬高可能未能越过第三辊轮,从而引起卡料(如图8所示)。

有些制造者使用快速张开的方法来实现零件或坯料的送进,但实现起来比较困难并且耗费时间。

调低人口第一个辊轮,则很容易形成一台带开口的矫直机。

矫直机在用卷料送料时则通常没有这一问题。

图8 在封闭入口矫直机上遗抖时,材料萌语的抬高可能未能越过第三辊轮,从而引起卡料工作辊轮可弯曲的精密矫平机可以消除或控制一些诸如油壶效应、凹凸及波纹起伏等问题(如图9所示)。

从理论上讲,在此情况下.零件或材料应足够宽,至少跨过三个可调节支承辊轮的距离。

但作者也曾见过材料宽度小于此值时仍能正常工作的情况。

图9 精密矫平机带有可分别调节的支承辊.以控制工作辊的弯曲如果产生诸如油壶效应、波纹起伏之类的形状问题,加工设备则不能夹金属,从而不能有效地对坯材或零件进行矫直若是对冲压后的零件进行矫直,则会影响到零件的一些关键尺寸、角度、孔形及孔的位置若要在冲压或成形之后才矫直,工件还不能带有法兰、加强筋等,并且断面刚度必须足够大、断面应均匀一致。

例如,计算机的驱动磁带的收卷轮一侧上有三个呈120度均布的非常大的孔口。

无论怎样加工,包括大孔在内的溥弱断面,均会产生变形。

形状修正对于船舶的锚链,不管各链环如何连接,只要它们完成相应的功能即可。

同理,无论在成形前后,矫直机或矫平机也能控制成品的形状,但有几个问题值得考虑。

冲压或成形工艺本身及加工过程中引起的材料变亿会在成品中产生不理想的凹陷及波纹起伏现象。

矫平机可以修正卷材或坯料形状、凹凸及波纹起伏,使材料保持平直状态。

操作员只要仔细检查从压力机出来的零件,并在冲压前调整材料的形状即可。

另外,对于激光切割或高速转盘冲床加工的坯料,事先就需要压平。

冲压后还需要矫直或矫平,但此时孔的公差、圆度及位置会发生改变。

矫直机是对材料起矫直作用,而矫平机则是对材料起平整作用。

该设备也可以对材料作形状控制,进行“不平整”加工,以修正在成形中所产生的一些缺陷。

(1)辊轮直径和轮距辊轮直径D=(k*E/σs-1)*d式中:D——辊轮直径;k——钢丝塑变深度系数(一般取k≤1/3);E——钢丝弹性模量;σs——钢丝屈服极限;d——钢丝直径。

以1.0 mm钢丝取样得σb=1 775 Mpa、取E=210 Gpa、取k=0.185.σs=0.85×σb=l 508.75 MPa。

通过计算得D=25.75 mm,求整选用D=28 mm的辊轮。

轮距2D≥T≥1.4D,T max=2D=56 mm,T min。

=1.4D=39.2 mm,T=45 mm。

辊轮数目越多,消除曲率范围越宽,调节余量越大,较为经济的轮数是7~9个。

(2)压下量压下量 A max=D-(1/2) √(4D ²-T ²)由上式得 A max=12.45 mm钢丝在矫直过程中,随着弯曲曲率半径的逐渐减少,要求压下量也应逐渐减小,故压下量要求在一定范围内可以调节,以满足工艺要求,设计中采用螺纹调节方式。

矫直器的整体结构设计1一动底板;2一辊轮;3一锁定块;4一动板定位套;5一动板定位套;6一底板;7一支架;8一定底板矫直器在每个平面内布置7个辊轮,钢丝通过动底板,在动底板的一侧还设置了一个锁定块,矫直两个互为90°。