金属镀覆要求及镀层厚度的规定

黄铜镀金涂层厚度标准

黄铜镀金是一种常见的工艺,通过电镀技术将镀金涂层覆盖在黄铜表面,以提高其外观的装饰性和抗氧化性。

关于黄铜镀金涂层厚度的标准,一般来说,理想的厚度应在20-30微米之间。

这个厚度范围能确保镀金的耐久性和稳定性,同时也能保持良好的装饰效果。

然而,实际的厚度标准可能会根据不同的应用场景和需求有所调整。

例如,某些高磨损的部件可能需要更厚的镀层以增强耐磨性,而一些需要精细装饰的部件则可能要求更薄的镀层以避免过于沉重或显得粗糙。

在制作过程中,控制涂层厚度是一个重要的环节。

涂层太薄可能导致保护和装饰效果不佳,而涂层过厚则可能会增加成本和出现剥落的风险。

因此,生产者应采用精确的控制技术和优质的电镀溶液以确保涂层厚度在合适的范围内。

此外,为了确保镀金的耐久性和稳定性,还应注意镀后处理。

例如,适当的热处理、硬化处理和封闭处理等步骤都能提高镀层的性能。

同时,使用者也应注意避免过度磨损和不当的保养方法,以延长镀金层的使用寿命。

总的来说,黄铜镀金涂层厚度的标准是一个综合考虑的过程,需根据具体的应用需求和使用环境来确定。

在制作和使用过程中,严格控制工艺参数和注意保养能有效地提高镀层的性能和质量。

电镀、油漆标准

阳极氧化 硫酸阳极氧化 A(S) Sulphuric Acid Anodizing

铬酸阳极氧化 A(Cr) Chromic Acid Anodizing

磷酸阳极氧化 A(P) Phosphoric Acid Anodizing

黑色铬酸盐处理 D2 Black Chromate Treatment

例15:Fe/Ep.Zn15.c2C

(钢材,电镀锌15μm以上,彩虹铬酸盐处理2级C型。)

A3

.1 颜色表示符号,见表7:

表2 镀覆方法和处理方法表示符号

方法名称 符 号 英 文

电镀 Ep Electroplating

化学镀 Ap Autocatalytic Plating

热浸镀 Hd Hot Dipping

热喷镀 TS Thermal Spraying

电化学处理 Et Electrochemical Treatment

例16:Al/Et.A(S)18.Ec(GY)

(铝材,电化学处理,硫酸阳极氧化,氧化膜厚度18μm以上,电解着色为灰褐色。)

例17:Al/Et.A(S).Cl(BK+RD+GD)

(铝材,电化学处理,硫酸阳极氧化,套色颜色顺序为黑、红、金黄。)

A4 独立加工工序名称符号,见表8:

表8 独立加工工序名称符号

A2.1 基体材料表示符号,见表1:

表1 基体材料表示符号

材料名称 符 号

铁、钢、铟瓦钢 Fe

铜及铜合金 Cu

铝及铝合金 Al

锌及锌合金 Zn

镁及镁合金 Mg

金属镀覆相关标准

三、金属表面镀镍

② 镀铜层类型:

③

镀镍层类型:

④

标记: 电镀层 GB/T9798-Fe/Ni30s

五、工程用铬电镀层

3、金属电镀层的类型及厚度

五、工程用铬电镀层

4、标识

示例1:

五、工程用铬电镀层

示例2:

示例3:

五、工程用铬电镀层

⑤ 检检项目:外观、表面精饰、镀层厚度、硬度、

结合强度、孔隙率。 ⑥ 电镀前消除应力热处理、降低氢脆热处理、 喷丸处理,退镀等要求看标准。 ⑦ 工程用铬层典型厚度

三、金属表面镀镍

检检项目:外观、镀层厚度、结合强度、STEP电位差、铜加速醋 酸盐(CASS)、乙醋盐雾(AASS)耐蚀、延展性试验。 ⑥ 消除氢脆处理:

⑤

四、镀层腐蚀试验后的评级

1、执行标准

GBT 6461-2002--金属基体上金属和其他无机 覆盖层经腐蚀试验后的试样及试件的评级 本标准等同ISO 10289:1999

2、标准范围

四、镀层腐蚀试验后的评级

3、性能评级 表示方法: 根据公司产品要求建议在图样中注明: 电镀层性能评级应符合GB/T 6461-2002中规定的8/7 s A级

五、工程用铬电镀层

1、执行标准

GBT 11379-2008工程用铬电镀层 本标准等同ISO 6158:2004

2、标准范围

工程用铬电镀层比装饰性铬电镀层厚,用以提 高耐磨性,增强抗摩擦腐蚀性,减少摩擦系数。

镀层厚度检验方法

镀层厚度检验方法1、范围本标准规定了高压电器产品制件镀覆层厚度得检验规则与允许偏差。

本标准适用于电镀锌、热镀锌、镀银、镀锡及其它常规镀覆层厚度检查。

2.规范性引用文件GB/T 12334-2001 金属与其她非有机覆盖层关于厚度测量得定义与一般规则3。

镀层厚度检验得基本规定3。

1镀层厚度检验得规定GB/ T12334 明确规定零件镀层厚度为零件“最小厚度”。

即“零件主要表面上任何测量区域”“在一个可测量得小面积上采用可行得实验方法得到得可比较得局部厚度”。

这个小面积称“参比面”,“采用无损检测时,应将在参比面上测量得平均值作为局部厚度”、根据产品零部件特性,规定主要表面指产品装配后容易受到腐蚀、摩擦或工作(导电接触)得零件表面。

通常电镀条件不易镀到得表面,如深凹处、孔内部一般不作为主要表面、因此测量时,必须选择零件主要表面作为测量区域,在测量参比面所测多点平均值为局部厚度,即最小厚度、3、2镀层厚度分布特性在电镀过程中,受零件几何形状与结构及工艺操作等诸多因素影响,同一零件表面厚度往往就是不均匀得。

由于电镀会产生“边缘效应”特性,即零件中间部位与深凹处、盲孔部位镀层较薄,而零件边角与结构突出部位镀层较厚,有些部位甚至超厚0、5~1倍。

同槽电镀零件镀层分布也就是不均匀得。

这给镀层厚度测量带来一定难度、4、镀层厚度测量仪器4、1 镀层厚度测量仪性能、测量种类、误差及影响误差得因素见表1。

表1镀层厚度测量仪性能、测量种类、误差及影响误差得因素4。

2库仑3000通用测厚仪,在测试过程中会对银(锡)层产生一个约1mm2腐蚀漏铜点。

且要求测量面一般为在4mm2以上、4。

3 1100磁性测厚仪与库仑3000测厚仪使用方法与测量要求,按有关操作规程进行。

对于镀银件测量时,表面若涂过防银变色剂,先用百洁布或橡皮轻轻擦除后再测。

5.检验规则5.1 测量点得选定5.1.1 以磁性测厚仪测厚得零件(如镀锌件、热镀锌件)测量点应选在主要表面且远离零件边缘5~10mm任一区域。

电镀国家标准.

中华人民共和国国家标准金属覆盖层钢铁制品热镀锌层技术要求Metallic coatings——Hot dip galvanized coatingson fabricated ferrous products—SpecificationGB/T 13912-92本标准参照采用国际标准 ISO 1459——1973(E)《金属覆盖层——热铰锌防腐蚀层——指导原则》和 ISO 1461——1973(E)《金属覆盖层——钢铁制品热镀锌层——技术条件》。

1 主题内容与适用范围本标准规定了钢铁制品上热镀锌层的技术要求。

本标准适用于钢铁制品防腐蚀的热镀锌层。

本标准不适用于未加工成形的钢铁线材、管材和板材上的热镀锌层。

本标准对热镀锌前基体材料的性质、表面状态不作规定。

影响热镀锌效果的基体材料状况参见附录A(参考件)。

本标准对热镀锌产品的后处理未作规定。

2 引用标准GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 4956 磁性金属基体上非磁性覆盖层厚度测量磁性方法GB 12334 金属和其他无机覆盖层关于厚度测量的定义和一般规则GB/T 13825 金属覆盖层黑色金属材料热镀锌层的质量测定称量法3 术语3.1热镀锌将钢件或铸件浸入熔融的锌液中在其表面形成锌—铁合金或锌和锌—铁合金覆盖层的工艺过程和方法。

3.2热镀锌层(简称:镀层)采用热镀锌方法所获得的锌—铁合金或锌和锌—铁合金覆盖层。

3.3主要表面指制件上热镀锌前和热镀锌后的某些表面。

该表面上的镀层对于制件的外观和(或)使用性能是起主要作用的。

3.4 检查批(简称:批)为实施抽样检查汇集起来的热镀锌件。

在热镀锌厂检验时,指一个生产班内同一镀槽中生产的相同类型和大小的热镀锌件。

交货后由需方检验时,指一次订货或一次交货量。

3.5 样本从批中随机抽取的镀件或镀件组。

3.6基本测量面在主要表面上进行规定次数测量的区域。

3.7局部厚度在基本测量面内进行规定次数厚度测量的算术平均值。

热镀锌厚度一般要求解读

热侵锌标准本标准修改采用ISO 1461:1999((钢铁制件热浸镀锌层技术条件及试验方法》。

本标准根据ISO 1461:1999重新起草,在附录A中列出了本标准与ISO 1461章条编号的对照一览表。

本标准对ISO 1461;1999作了下列修改,在附录B中列出了本标准与ISO 1461的技术性差异及其原因的一览表。

—按国内现有的系列标准,标准名称改为“金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法”;—取消了ISO 1461的前言;—用“本标准”代替“本国际标准;’,—引用了部分采用国际标准的我国标准;—将 ISO 1461:1999中的4.2 和附录A的内容合并为本标准的4.1 ;—将 I SO 1461:1999中第6章的内容分解为本标准的第6章和第7章;—对采用爆锌代替离心处理或同时采用爆锌和离心处理的热浸镀锌制件的镀层厚度提出了要求;—对未经完全烘干的制件热浸镀锌提出了安全要求。

本标准代替GB/T 13912-1992《金属覆盖层钢铁制品热镀锌层技术要求》。

本标准与GB/T 13912-1992相比主要变化如下:—在镀层的厚度大于规定值的条件下,允许被镀制件表面存在发暗或浅灰色的色彩不均匀;—对热浸镀锌生产过程提出了安全要求;—要求每个漏镀面的面积不应超过10c m,;—修复层的厚度应比镀锌层要求的最小厚度厚30p m以上。

本标准的附录D是规范性附录,附录A、附录B、附录C和附录E是资料性附录。

本标准由中国机械工业联合会提出。

本标准由全国金属与非金属覆盖层标准化技术委员会归口。

本标准负责起草单位:武汉材料保护研究所。

本标准参加起草单位:哈尔滨铁塔厂。

本标准主要起草人:吴勇、李春燕。

GB/T 13912-2002金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法本标准规定了钢铁制件热浸镀锌层(其他合金元素总含量不超过20o)的技术要求和试验方法。

1本标准不适用于下列情况a) 连续式热浸镀生产的板材、带材、线材、管材和棒材;b) 采用特殊标准的热浸镀锌产品:c) 有附加要求或有与本标准要求不一致的热浸镀锌产品。

镀层工艺质量要求

技术规范Technical Specification金属镀层工艺质量要求Requirements for Metal Plating 2015年10月26日发布2015年10月30日实施Released on Oct.26, 2015 Implemented on Oct. 30, 2015版权所有侵权必究All rights reserved金属镀层工艺质量要求Requirements for Metal Plating范围:本规范规定了XXXX有限公司(以下简称“XXXX”)产品中各种金属镀层(包括各种镀覆工艺)的工艺要求及其质量要求。

本规范适用于金属镀层的工艺鉴定、首样鉴定和批生产质量检验。

可用于指导产品设计、采购和生产,以及用于生产者在零件生产处理过程中的质量检验。

XXXX公司对来料的质量检验方法可参考本规范执行。

简介:本文涉及了XXXX产品中所用到的所有金属镀层工艺,包括电镀、化学镀、热浸镀等。

本文分别说明了每种工艺的鉴定要求和批生产情况下各种零件类型的质量标准及其检验方法。

引用文件:下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不术语和定义:1 综述1.1. XXXX文件等级说明XXXX产品生产执行的技术文件有:图纸、企业标准规范、通信设备行业标准、中国国家标准、国际标准。

这些标准的优先级别从高到低依次为:图纸——企业标准规范——通信设备行业标准——中国国家标准——国际标准如果各级文件之间有不一致的地方、应按其中最高级别的文件执行。

在XXXX企业标准规范中,产品专用质量要求优先于通用工艺技术质量要求。

1.2. 质量等级说明本规范中的每一种电镀工艺都可能会根据适用场景而划分出有不同要求的质量等级。

当有区分质量等级时,各等级所对应的XXXX图纸要求如下:等级1——指表面处理代码中有后缀“_1”的质量等级。

电镀层和化学处理层技术条件

电镀层和化学处理层技术条件目录1 范围 (2)2 标准性引用文件 (2)3 技术要求 (2)3.1 使用条件 (2)3.2 选择原则 (2)3.3 锌电镀层 (3)3.4 铜电镀层 (3)3.5 镍镀层 (3)3.6 铬镀层 (4)3.7 锡镀层 (4)3.8 银镀层 (4)4 覆盖层厚度标识方法 (4)4.1 覆盖层组成部分 (4)4.2 紧固件镀层厚度 (7)5 外表质量及镀层检验 (7)5.1 外表质量 (7)5.2 湿热试验 (8)5.3 盐雾试验 (8)5.4 覆层 (8)6 运输及贮存 (8)6.1 运输 (8)6.2 贮存 (8)电镀层和化学处理层技术条件1 范围本标准规定了产品零〔部〕件金属电镀层和化学处理层〔以下简称覆盖层〕的使用条件分类、选用原则、厚度及标识方法、外表质量和镀层检验、运输及贮存。

本标准适用于产品零〔部〕件〔金属和非金属制件〕的电镀和化学处理。

本标准在图样、技术文件中引用时,其标注方法为:电镀层和化学处理按Q/JC J129。

2 标准性引用文件以下文件对于本文件的应用是必不可少的。

但凡注日期的引用文件,仅所注日期的版本适用于本文件。

但凡不注日期的引用文件,其最新版本〔包括所有的修改单〕适用于本文件。

GB/T 131—2006 产品几何技术标准〔GPS〕技术产品文件中外表结构的表示法GB/T 2423.4—2008 电工电子产品环境试验第2部分:试验方法试验Db:交变湿热〔12h+12h循环〕GB/T 2423.17—2008 电工电子产品环境试验第2部分:试验方法试验Ka:盐雾GB/T 2828.1—2012 计数抽样检验程序第1部分:按接收质量限〔AQL〕检索的逐批检验抽样计划GB/T 5267.1—2002 紧固件电镀层GB/T 9797—2005 金属覆盖层镍+铬和铜+镍+铬电镀层GB/T 9798—2005 金属覆盖层镍电沉积层GB/T 9799—2011 金属及其他无机覆盖层钢铁上经过处理的锌电镀层GB/T 11379—2008 金属覆盖层工程用铬电镀层GB/T 12599—2002 金属覆盖层锡电镀层技术标准和试验方法GB/T 12600—2005 金属覆盖层塑料上镍+铬电镀层GB/T 13346—2012 金属及其它无机覆盖层钢铁上经过处理的镉电镀GB/T 13911—2008 金属镀覆和化学处理标识方法GB/T 17461—1998 金属覆盖层锡-铅合金电镀层GB/T 17462—1998 金属覆盖层锡-镍合金电镀层ISO 4521 金属覆盖层工程用银和银合金电镀层3 技术要求3.1 使用条件覆盖层使用条件,按气候环境变化的程度分为三类。

镀银标准中对银层厚度的规定

镀银标准中对银层厚度的规定电子产品中对电和波的传导最常用的镀层是镀银。

由于镀银是贵金属电镀,金属银和银盐的消耗是需要加以控制的指标.其中对镀层厚度的控制是一个重要的指标。

我国电子行业军用标准《电子设备的金属镀覆与化学处理》(SJ 20818--2002)对铜上镀银的厚度要求分为室内、室外两种,室内规定为8μm,室外规定为15μm。

对铝和铝合金上、塑料上的银镀层的厚度要求和铜基的一样,只是对底镀层的要求,根据不同的基体材料和所处的使用环境而有所不同。

这种要求与国际上对镀银厚度的规定是基本一致的。

在日本工业标准(JIS)H0411《镀银层检验方法》中,将镀层厚度分为七个等级,我们的规定相当于其中的第四类和第五类E3]。

镀银层厚度的分级参数见表。

镀银层厚度的分级参数类别镀层厚度/μm 银层单位质量/(g/dm2) 耐磨性试验口) 用途适用环境l 0.3 0.033 30s以上光学、装饰良好、封装2 0.5 0.O67 90s 光学、装饰良好3 4 0.4 4min 餐具、工程良好4 8 0.8 8min 餐具、工程一般室内5 15 1.6 16min 餐具、工程室外6 22 2.4 24min 工程恶劣环境7 30 3.2 32min 工程特别要求①耐磨性试验采用落砂法,让40目左右的砂粒从管径为5mm 的漏斗落到以45°角放置的镀层试片上,露出底层为终点.落砂量为450g,落下距离为l000mm,测量所用的时间。

测量第l、2类镀层时,所用管径为4mm,落砂量为1l0g,落下距离为200mm。

美国对镀银层厚度的规定大致相当于以上分类中从第三类起到第七类,是以8μm为基准厚度,其他类与基准成倍数关系。

比它低一级的厚度为基准的0.5倍为4/μm,比基准商一级的是它的1倍,为16μm,再高一级是其2倍,为24μm,最高为3倍,32μm。

我国对镀银层厚度的规定根据原电子工业部早期标准是给出了一定的范围的,即室内或良好环境,银层厚为7~10μm,室外或不良环境为15一20μm。

镀锌层技术要求范文

镀锌层技术要求范文镀锌是将金属物体浸泡在锌溶液中,通过电化学反应使锌在金属物体表面形成一层锌的保护层的工艺。

镀锌层技术要求主要包括以下几个方面:1.镀锌层的厚度:镀锌层的厚度决定了镀锌层的保护能力。

一般情况下,镀锌层的厚度在50-100μm之间,可以根据特定的使用环境和要求进行调整。

2.镀锌层的均匀性:镀锌层的均匀性对于镀锌件的防腐蚀能力和美观度都非常重要。

需要保证镀锌层在整个金属物体表面均匀分布,没有孔洞、麻点等缺陷。

3.镀锌层的附着力:镀锌层必须具有良好的附着力,能够牢固地贴附在金属物体表面。

镀锌件在使用过程中会受到各种力的作用,如果附着力不强,镀锌层可能会脱落,导致金属物体的暴露,增加腐蚀风险。

4.镀锌层的亮度:镀锌件的亮度对于产品的美观度和质感有很大的影响。

一般来说,镀锌件的亮度要求较高,需要进行抛光、研磨等工艺处理,使表面呈现均匀、光滑、亮丽的效果。

5.镀锌层的耐蚀性:镀锌层是为了提高金属件的耐腐蚀性能而进行的处理,因此镀锌层本身也必须具有良好的耐蚀性。

一般情况下,镀锌层的耐蚀性能主要取决于锌层的厚度和均匀性,以及锌与基材之间的结合情况。

6.镀锌层的环保性:在进行镀锌处理时,需要使用锌盐溶液和电流等材料和设备。

为了保护环境,减少对环境的污染,镀锌层技术要求也包括使用环保的镀锌液和设备,以及合理控制和回收废水、废气等产生的废料和废液。

总的来说,镀锌层技术要求既包括对镀锌层本身的厚度、均匀性、附着力、亮度和耐蚀性等方面的要求,也包括对镀锌过程和设备的环保性要求。

只有满足这些要求,才能生产出质量可靠、外观美观、环保可靠的镀锌产品。

零件电镀标准

金属零件镀覆1.范围本标准规定了金属零件镀覆的术语、分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于在零件上进行铜、镍、装饰铬(镍+铬和铜+镍+铬)、银、锌、锡、化学镀镍表面镀覆处理。

2.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T4955-1997 金属覆盖层覆盖层厚度测量阳极溶解库仑法GB5270-1985 金属基体上的金属覆盖层附着强度试验方法GB/T12306-1990 金属覆盖层工程用银和银合金电镀层GB/T12332-1990 金属覆盖层工程用镍电镀层GB/T12333-1990 金属覆盖层工程用铜电镀层GB/T16921-1997 金属覆盖层厚度测量X射线光谱方法GB/T9799-1997 金属覆盖层钢铁上的锌电镀层GB/T9800-88 电镀锌和电镀隔层的铬酸盐转化模GB/T12599-2002 金属覆盖层锡电镀层技术规范和试验方法GB/T9797-1997 金属覆盖层镍+铬和铜+镍+铬电沉积层GB/T13913-92 自催化镍-磷镀层技术要求和试验方法3.术语、分类3.1术语3.1.1主要表面指工件上某些已镀覆或待镀覆的表面,该表面上的镀层对工作的外观和(或)功能是极为重要的。

通常电镀条件不易镀到表面,如孔内部、深凹处等,一般不作为主要表面, 若因特殊需要而必须按规定厚度镀覆时应在图纸或工艺文件上注明。

3.1.2最小局部厚度在一个工件的主要表面上所测得的厚度最小值,也称最小厚度。

3.2.1按不同金属覆盖层分为:电镀铜、镀镍、镀铬、、镀银、镀锌、镀锡。

3.2.2按零件大小分为:大零件——每件表面面积1平方分米以上;中零件——每件表面面积0.3—1平方分米;小零件——每件表面面积0.3平方分米以下。

电镀层技术条件

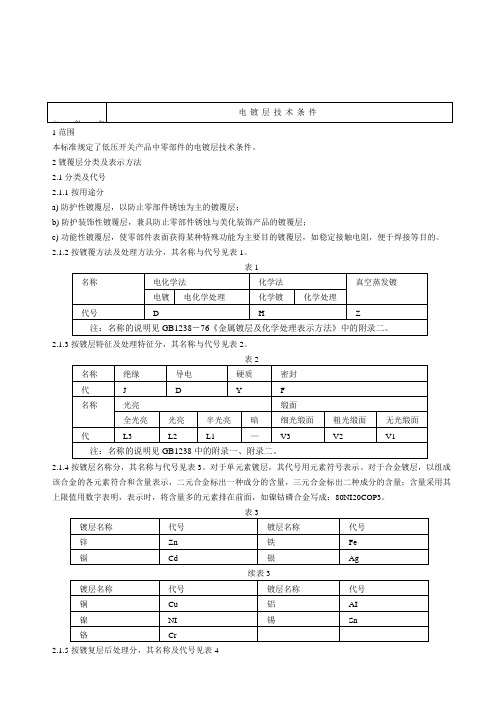

1范围本标准规定了低压开关产品中零部件的电镀层技术条件。

2镀覆层分类及表示方法2.1分类及代号2.1.1按用途分a)防护性镀覆层,以防止零部件锈蚀为主的镀覆层;b)防护装饰性镀覆层,兼具防止零部件锈蚀与美化装饰产品的镀覆层;c)功能性镀覆层,使零部件表面获得某种特殊功能为主要目的镀覆层,如稳定接触电阻,便于焊接等目的。

2.1.2按镀覆方法及处理方法分,其名称与代号见表1。

2.1.3按镀层特征及处理特征分,其名称与代号见表2。

表22.1.4按镀层名称分,其名称与代号见表3。

对于单元素镀层,其代号用元素符号表示。

对于合金镀层,以组成该合金的各元素符合和含量表示,二元合金标出一种成分的含量,三元合金标出二种成分的含量;含量采用其上限值用数字表明,表示时,将含量多的元素排在前面,如镍钴磷合金写成:80NI20COP3。

2.1.5按镀复层后处理分,其名称及代号见表42.2表示方法2.2.1完整表示方法a)表示方法的基本组成及含义见下示:b)对于多层镀层,在表示镀覆层名称与厚度时,应按镀覆顺序标出每层名称与厚度,层间用斜“/”隔开,对于处理层则不表示出厚度。

c)对于需要表示后处理层的颜色时,应在后处理代号后加颜色名称或代号。

常用颜色代号见表5。

后处理,按表4、表5规定的代号表示镀层厚度下限,用数字表示,单位为um(仅电镀层才表示)镀层名称(处理名称)按2.1.4表示镀层特征(处理特征)当需要表示时,按表2规定的代号表示镀覆方法,采用表1规定的代号表示d)当需要表示出镀覆前的表面准备工序时,应在镀覆方法前指出准备工序代号(见表6),并在准备工序代号与镀覆代号之间用—斜线“∕”隔开。

2.2.2标注的简化a)镀覆前的表面准备工序,除非为了保持工件的质量特性或为了获得某种特征之外,一般不以予表示。

b)当镀层厚度不便表示时,可不标注。

c)对于紧固件的镀覆层,当采用电镀电化学处理获得镀覆层时可省略去镀覆方法代号,采用彩虹钝化时允许省略去颜色代号。

10 ISO1461(金属覆盖层-钢铁制品热镀锌层-技术条件)中文版

热镀锌国际标准ISO 1461INTERNATIONAL ISOSTANDARD 1461Second edition 1999-02-01Hot dip galvanized coatings on fabricated iron and steel articles –Specifications and test methods钢铁制件热浸镀锌技术条件与试验方法前言国际标准化组织工作(ISO)是各国家标准化团体赛(ISO 成员团体)的一个世界范围的联盟。

国际标准的制定工作通常是通过ISO的技术委员会进行的,对技术委员会确定的主题感兴趣的成员团体有权向参加该委员会表示。

与ISO有联络的官方和非官方的国际组织也参与这项工作。

ISO在电工技术标准化方面与国际电工委员会(IEC)紧密合作。

按ISO/IEC指南第三部分的规定提出国际标准草案。

委员会所采纳的国际标准草案需分发给各成员团体投票表决,作为国际标准发布时要求至少75%的成员团体投票通过。

国际标准ISO1461是由欧洲标准化委员会(CEN)与ISO/TC 107技术委员----金属与其它无机覆盖层,SC4分会----热浸镀层(热浸镀锌),按ISO 和CEN之间的技术合作协议(维也纳协议)合作制订。

在整个标准文本中,凡“……本欧洲标准……”皆指“……本国际标准……”。

此第二版注销并取代第一版(ISO1461:1973)及第一版ISO 1459 (ISO1459:1977)。

均对其作了技术性修改。

附录A和附录B是规范性附录。

附录C至E是资料附录。

本国际标准,已取消有关符合欧洲委员会指南的CEN附录。

本标准翻译:武汉材料保护研究所吴勇李春燕审核:武汉材料保护研究所高万振1.范围本标准规定了钢铁制件的热浸镀锌层(其它合金元素含量不超过2%)的一般性能和试验方法。

不适用于:a)连续式热浸镀锌的板材和线材;b)自动化设备热浸镀锌的管材和棒材;c)具有特殊附加要求或与本标准要求不同的热浸镀锌产品;注:个别产品标准可能通过引用本标准号或修改某些条款来规定其产品的热浸镀层。

金属镀覆层与化学镀覆层选择原则与厚度

金属镀覆层与化学镀覆层是工业生产中常见的表面处理方式,无论是在金属加工、电子设备制造、汽车制造等行业中,都会涉及到对金属表面进行镀覆层处理以改善表面性能。

对于金属镀覆层与化学镀覆层的选择原则与厚度,有许多需要注意的因素,下面将就这一话题进行深入讨论。

一、选择原则1. 材料的耐腐蚀性镀覆层的选择首先要考虑被处理金属所处的环境和使用条件,不同的环境和使用条件对镀覆层的耐腐蚀性要求不同。

在强腐蚀性环境下,通常会选择具有较高耐腐蚀性的金属镀覆层,如镍、铬等;而在一般环境下,化学镀覆层也能满足需求。

2. 性能要求除了耐腐蚀性外,还需要考虑金属表面的硬度、导电性、导热性等性能要求。

选择金属镀覆层或化学镀覆层时,需要综合考虑这些性能要求,并选择具有相应特性的材料。

3. 成本成本是影响镀覆层选择的重要因素,金属镀覆层通常比化学镀覆层成本高,因此在经济允许的情况下可以选择金属镀覆层。

二、厚度选择1. 保护性要求镀覆层的厚度与其保护性能密切相关,通常来说,厚度越大,保护性能越好。

在实际选择中,需要根据被处理金属的使用环境和需求确定合适的镀层厚度。

2. 应力控制厚度过大的金属镀覆层容易产生内应力,导致镀层脱落、开裂等问题,因此需要考虑镀层的内应力,并控制合适的厚度。

3. 工艺限制金属镀覆层与化学镀覆层的工艺限制也是厚度选择的重要考虑因素。

不同的镀层工艺对厚度有一定的要求,需要根据实际工艺条件确定合适的厚度。

4. 成本考虑镀覆层的厚度与成本也有一定的关系,过大的厚度会增加成本,因此需要综合考虑保护性和成本,选择合适的厚度。

金属镀覆层与化学镀覆层的选择原则与厚度选择需要综合考虑材料的耐腐蚀性、性能要求、成本等因素,并在保护性要求、应力控制、工艺限制和成本考虑等方面进行合理选择。

随着工艺技术的不断发展,对镀覆层的要求也在不断提高,因此金属镀覆层与化学镀覆层的选择需结合实际情况进行科学的分析与评估,以确保被处理金属的表面质量和性能达到预期要求。

GB-T 13911-1992 金属镀覆和化学处理表示方法

中华人民共和国国家标准金属镀覆和化学处理表示方法代替国家技术监督局批准实施主题内容与适用范围注表示方法金属镀覆用第章规定的符号按下列顺序表示基体材料在图样或有关的技术文件中有明确规定时当某一镀覆层的镀覆方法不同于最左侧标注的时应镀覆层厚度或后处理无具例铜以上微裂纹铬例锌以上彩虹铬酸盐处理级例光亮镍以上普通铬例铜镍无裂纹铬例料电镀光亮铜以上光亮镍以上普通铬普通铬符号省化学处理和电化学处理用第章规定的符号按下列顺序表示基体材料在图样或有关的技术文件中有明确规定时若对化学处理或电化学处理的处理处理或颜色无具体要求时例阳极氧阳极氧化方法无特例钝例磷酸锰盐处理例电表示符号基体材料表示符号金属材料用化学元素符号表示合金材料用其主要成分的化学元素国际通用缩写字母常用基体材料的表示符号见表表材料名称符号铁钢铜及铜合金铝及铝合金锌及锌合金镁及镁合金钛及钛合金塑料硅酸盐材料陶瓷玻璃等其他非金属镀覆方法和处理方法的表示符号见表表方法名称英文符号电镀化学镀电化学处理化学处理镀覆层表示符号镀覆层名称用镀层的化学元素合金镀覆层的名称以组成该合金的各化学元素符号和含量合金元素之间用连字符相金含量为质量百分数的上阿拉伯数字在相应的化学元素符号加上圆括含量多的元素成分排二元合金标出一种元素成分的含量三元合金标出二种元素成分的含量合金成分含量无需表示或不便表示时例含锡锡铅合金例含镍镍钴磷合金以上例铜合金如果需要表示某种金属镀覆层的金属纯度时可在该金属的元素符号后用括质量百分数精确至小数点后一例纯度达进行多层镀覆时按镀覆先后自左至右顺序标出每和特征每层的标记之间应空出一个字母的宽也可只标出最后镀覆层的名称与总厚度并在镀覆层名称外加圆括与单层镀覆层相例见例例镀覆层特征为光亮总厚度以上中间镀覆层按有关规定执镀覆层厚度表示符号镀覆层厚度用阿拉伯数字表示单位为厚度数字标在镀覆层名称数值为镀覆层厚度范围的下必要时可以标注镀层厚度例镍以上金化学处理和电化学处理名称的表示符号见表表处理名称英文符号钝化氧化电解着色磷化磷酸盐处理磷酸锰盐处理磷酸锌盐处理磷酸锰锌盐处理磷酸锌钙盐处理阳极氧化硫酸阳极氧化铬酸阳极氧化磷酸阳极氧化草酸阳极氧化注对磷化及阳极氧化无特定要求时允许只例见镀覆层特征表示符号镀覆层特征的表示符号见表表特征名称英文符号光亮半光亮暗缎面双层三层普通微孔微裂纹无裂纹松孔花纹黑色乳色密封复合硬质瓷质导电绝缘注无特别指定的要求可省略不标注如常规镀铬指弥散镀方式获得的镀覆层如镍例见例后处理名称表示符号后处理名称的表示符号见表钝化磷化磷酸盐处理氧化乳化着色热熔扩散涂装封闭防变色铬酸盐封闭例见电镀锌和电镀镉后铬酸盐处理表示符号电镀锌和电镀镉后铬酸盐处理的表示符号见表表后处理名称英文符号分级类型光亮铬酸盐处理漂白铬酸盐处理彩虹铬酸盐处理深色铬酸盐处理例见例颜色表示符号轻金属及其合金电化学阳极氧化后着色常用颜色的表示符号见表轻金属及其合金电化学阳极氧化后进行套色时按套色顺序列出颜色代码并在其中间轻金属及其合金电化学阳极氧化后着色的色泽以及电化学阳极氧化后套色的要求应以加工样品为依颜色黑棕红橙黄绿蓝浅蓝紫紫红字母代码颜色灰蓝灰白粉红金黄青绿银白字母代码颜色字母代码用括后符号例见例例硫酸阳极氧化套色颜色顺序独立加工工序名称符号独立加工工序名称符号见表表名称英文符号有机溶剂除油化学除油电解除油化学酸洗电解酸洗化学碱洗电化学抛光化学抛光机械抛光喷砂喷丸滚光刷光磨光振动擦光例机溶剂除本标准由中华人民共和国机械电子工业部提本标准由全国金属与非金属覆盖层标准化技术本标准由机械电子工业部电子标准化三一厂负责起本标准主要起草。

不锈钢镀色厚度标准

不锈钢镀色厚度标准

1. 外观要求

不锈钢镀色后的表面应光滑、均匀,无明显的色差、条纹、斑点等缺陷。

镀层应具有一定的光泽度,呈现出所需的颜色。

同时,镀层应无裂纹、剥落、起泡等现象。

2. 厚度测量

不锈钢镀色的厚度应符合相关标准,一般采用磁性测厚仪进行测量。

测量时应选取多个点进行测量,取平均值作为最终结果。

镀层厚度应均匀一致,偏差不得超过规定范围。

3. 均匀性

不锈钢镀色的均匀性是指镀层在基材表面的分布情况。

镀层应均匀覆盖整个基材表面,无漏镀、薄镀、厚镀等现象。

镀层厚度在基材表面的分布应保持一致,以保证产品的质量和外观效果。

4. 附着强度

不锈钢镀层的附着强度是指镀层与基材之间的结合力。

镀层应牢固地附着在基材表面,经过规定的抗拉强度试验后,应无剥落、起皮等现象。

附着强度的测试方法一般采用划格试验或弯曲试验等方法。

5. 耐腐蚀性

不锈钢镀层的耐腐蚀性是指镀层在腐蚀介质中的抗腐蚀能力。

镀层应具有一定的耐腐蚀性,能够抵抗大气、海水、酸碱等腐蚀介质的侵蚀。

耐腐蚀性的测试方法一般采用盐雾试验、浸泡试验

等方法。

在规定的试验条件下,镀层应无明显腐蚀、变色等现象。

总之,不锈钢镀色厚度标准涉及到外观要求、厚度测量、均匀性、附着强度和耐腐蚀性等方面。

在生产过程中,应严格控制这些指标,以保证产品的质量和性能。

热镀锌标准GBT 13912-2002

热镀锌标准GB/T 13912-2002前言本标准修改采用ISO 1461:1999((钢铁制件热浸镀锌层技术条件及试验方法》。

本标准根据ISO 1461:1999重新起草,在附录A中列出了本标准与ISO 14 61章条编号的对照一览表。

本标准对ISO 1461;1999作了下列修改,在附录B中列出了本标准与ISO 1461的技术性差异及其原因的一览表。

—按国内现有的系列标准,标准名称改为“金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法”;—取消了ISO 1461的前言;—用“本标准”代替“本国际标准;’,—引用了部分采用国际标准的我国标准;—将ISO 1461:1999中的4.2 和附录A的内容合并为本标准的4.1 ;—将I SO 1461:1999中第6章的内容分解为本标准的第6章和第7章;—对采用爆锌代替离心处理或同时采用爆锌和离心处理的热浸镀锌制件的镀层厚度提出了要求;—对未经完全烘干的制件热浸镀锌提出了安全要求。

本标准代替GB/T 13912-1992《金属覆盖层钢铁制品热镀锌层技术要求》。

本标准与GB/T 13912-1992相比主要变化如下:—在镀层的厚度大于规定值的条件下,允许被镀制件表面存在发暗或浅灰色的色彩不均匀;—对热浸镀锌生产过程提出了安全要求;—要求每个漏镀面的面积不应超过10c m,;—修复层的厚度应比镀锌层要求的最小厚度厚30p m以上。

本标准的附录D是规范性附录,附录A、附录B、附录C和附录E是资料性附录。

本标准由中国机械工业联合会提出。

本标准由全国金属与非金属覆盖层标准化技术委员会归口。

本标准负责起草单位:武汉材料保护研究所。

本标准参加起草单位:哈尔滨铁塔厂。

本标准主要起草人:吴勇、李春燕。

GB/T 13912-2002金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法范围本标准规定了钢铁制件热浸镀锌层(其他合金元素总含量不超过20o)的技术要求和试验方法。

本标准不适用于下列情况:a) 连续式热浸镀生产的板材、带材、线材、管材和棒材;b) 采用特殊标准的热浸镀锌产品:c) 有附加要求或有与本标准要求不一致的热浸镀锌产品。

镀锌层技术要求

镀锌层技术要求各种镀锌层通用技术要求:1、外表:应是致密、平滑、均一的。

2、结合强度:试验后的试样镀层应不起层,不起泡或不发脆。

3、深镀指标:孔的直径或缝隙的宽度小于5毫米的零件,镀层技术要求一般不作规定,孔的直径或缝隙的宽度等于或大于5毫米的零件,孔内或缝隙内镀层深度应大于孔的直径或缝隙的宽度。

4、允许缺陷:(1)稍有不明显的水迹。

(2)稍有不均匀的颜色。

(3)镀层厚度大于标记中的规定,但零件重要部位的尺寸不应超出图纸中规定的范围和不降低零件的质量。

(4)零件锐边上有不大的粗糙现象,但不影响零件在部件中的配合条件。

(5)电焊件凹处稍有黑点。

5、不允许缺陷:(1)有的地方未镀覆到(工艺文件规定的地方除外)。

(2)树枝状或海绵状的疏松镀层。

(3)斑点状和条纹状的镀层。

(4)焦黑色的镀层和黑点。

(5)针孔、毛刺和气泡。

(6)零件尺寸和形状的改变超过设计文件上规定的允许误差范围。

(7)未洗净的盐类痕迹。

6、色泽:按标记D.Zn,其外表呈有光泽的银灰色;按标记D.Zn.DC,其外表呈有光泽的彩虹色;按标记D.ZnDJ,其外表呈均匀、半光泽的军绿色;按标记D.ZN.DB,其外表呈均匀带有光泽的青白色;按标记D.ZN.YH,其外表呈均匀的黑色。

不允许缺陷:外表有可擦去的或呈棕色的钝化膜。

7、镀层厚度:(1)按协作厂的要求;(2)未有要求的按吊镀大于6um,滚镀大于3um8、耐腐蚀性能:应符合有关技术文件规定或由各企业根据产品使用条件自行制定。

9、镀层:不允许有针孔、麻点、起泡、烧焦、海绵状镀层及露基材。

10、钝化层:(1)钝化颜色基本一致,挂镀锌允许挂具部轻微骆酸痕迹。

目试。

(2)挂镀品钝化层不得由刮伤、露白、严重水渍等现象。

目试。

11、结合力:(1)彩锌用3M-600胶带粘合后垂直拉起不得有钝化膜脱落。

用3M胶带测试。

(2)其它镀层用刀片划2条相距2mm的平行线,观察划线部位不得有独层脱离基体金属。

用美工刀片测试。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纯铜、黄铜

锡青铜 Cu / Ep•Ag

(D•Ag) Ag :3~5 先预镀银,再镀光亮银

5 镀覆要求

5.1 有底层镀铜的导磁零件,其镀层厚度应根据设计要求来确定。

为了规范各镀种镀覆要求及镀层厚度,便于生产组织和工艺准备,从而降低生产成本,制定出本标准。

1 主题内容

本标金属镀覆要求及镀层厚度。

2 适用范围

本标准可参照使用。

3 引用标准

GB/T 13911-1992 金属镀覆和化学处理表示方法

7 工艺应按Q/FVF 2003.32《金属镀层和化学处理质量技术要求》和本标准的规定以及设计文件中镀覆标记要求编制电镀工艺操作指导卡。

8 镀层厚度测量方法按SJ 20129-1992规定的方法进行。

(D•L1Ni) Ni :2~4 Ni :1~3 先镀暗镍,后镀亮镍。

电工纯铁 Fe / Ep•Cu

(D•Cu) Cu :7~10

电工纯铁

碳素结构钢 Fe / Ep•Cu Ni

纯铜、锡青铜 Cu / Ep•Sn

(D•Sn) Sn :3~7

黄铜 Cu / Ep• Ni Sn

(D• Ni / Sn) Ni :1~3 Sn :3~7

电工纯铁

碳素结构钢 Fe / Ep•Cu Sn

(D•Cu / Sn) Cu: 1~3 Sn :3~7

电工纯铁

碳素结构钢 Fe / Ep•Ni m

(D•Ni) Ni :3~7

电工纯铁

碳素结构钢 Fe / Ep•Ni s

5.2 有焊接要求的零件,可不镀亮镍或亮锡层。

5.3 黄铜镀锡,必须加底层镀Ni,厚度1μm~3μm。

5.4 镀银件若有钝化(P)、化学抛光(CHP)以及化学防变色处理(At)等后处理要求,应在设计和工艺等技术文件中注明。

6 设计文件按GB/T 13911-1992 《金属镀覆和化学处理表示方法》和Q/FVF 2003.32《金属镀层和化学处理质量技术要求》的规定标注镀覆标记。镀层厚度参考本标准,有特殊镀覆要求的零件,其镀层厚度和镀覆要求应在设计文件中标明。

SJ 20129-1992金属镀覆层厚度测量方法

Q/FVF 2003.32-2003金属镀层和化学处理层质量技术要求

4 镀层厚度参照表1,表中Sn为(Sn、Sn-Ce、 Sn-Ce-Sb)。

表1

基体材料 镀覆层标记 镀覆层 μm 备 注

底 层 镀(面)层