料斗式自动定量系统的控制算法

如何正确操作定量给料机控制系统

如何正确操作定量给料机控制系

统?

定量给料机相配套的控制系统,该控制系统的主要功能就是设置输送能力、以及报警功能等;那么如何正确操作定量给料机控制系统呢?

第一、先接通电源并开机,电控柜内有电源总开关和每路控制仪表的分路开关;仪表左上部两盏绿灯亮,表示系统就绪待运行;

第二、定量给料机秤体传动装置由变频器控制,系统在自动给料状态下运行时,变频器应设置为“外部输入”(详细步骤可参考变频器使用说明);

第三、定量给料机控制系统内的集中/本地转换开关、启动、停止和故障释放按钮是系统运行时的总控制按钮:

①、无论工作在何种方式,仪表面板上的开始与停止键都有效;

②、定量给料机控制系统上的停止、开始按钮有效,系统的控制由本地控制;

③、若要系统工作于本地控制方式,将集中/本地转换开关旋在本地位置,此时DCS的驱动信号无效。

④、若要求系统工作于集中控制方式,将集中/本地转换开关旋在集中位置,此时,DCS的驱动信号有效,系统接受DCS的启停和设置信号,电器控制柜上的停止、开始按钮无效。

⑤、故障释放按钮用于确认电控柜内仪表显示的事件信息;系统若存在故障,故障指示灯亮,具体故障会在仪表中指示(详见仪表说明),此时启动信号不起作用,只有在故障排除后,按下故障释放信号,故障锁定释放,启动信号才有效。

定量给料机系统设备包括机械和电气两部分,而以上所说的定量给料机控制系统属于电气部分。

2022届浙江选考高中通用技术考点专练考点 考点34 闭环控制与设计

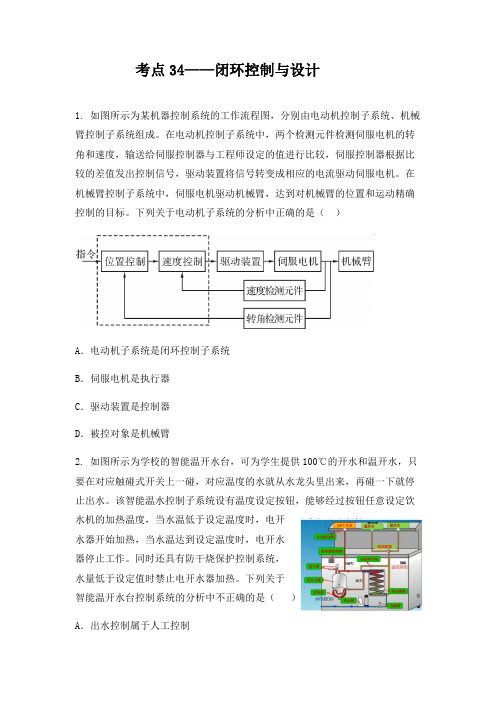

考点34——闭环控制与设计1. 如图所示为某机器控制系统的工作流程图,分别由电动机控制子系统、机械臂控制子系统组成。

在电动机控制子系统中,两个检测元件检测伺服电机的转角和速度,输送给伺服控制器与工程师设定的值进行比较,伺服控制器根据比较的差值发出控制信号,驱动装置将信号转变成相应的电流驱动伺服电机。

在机械臂控制子系统中,伺服电机驱动机械臂,达到对机械臂的位置和运动精确控制的目标。

下列关于电动机子系统的分析中正确的是()A.电动机子系统是闭环控制子系统B.伺服电机是执行器C.驱动装置是控制器D.被控对象是机械臂2. 如图所示为学校的智能温开水台,可为学生提供100℃的开水和温开水,只要在对应触碰式开关上一碰,对应温度的水就从水龙头里出来,再碰一下就停止出水。

该智能温水控制子系统设有温度设定按钮,能够经过按钮任意设定饮水机的加热温度,当水温低于设定温度时,电开水器开始加热,当水温达到设定温度时,电开水器停止工作。

同时还具有防干烧保护控制系统,水量低于设定值时禁止电开水器加热。

下列关于智能温开水台控制系统的分析中不正确的是()A.出水控制属于人工控制B.微电脑是智能温开水台控制系统的控制器C.防干烧保护控制子系统被控对象是电磁阀D.温水控制系统的输入量是设定温度3. .电冰箱是由箱体、制冷系统、控制系统等部分组成,如图 a 所示为某电冰箱的温度控制系统组成示意图,虚线框部分是温度控制器(简称温控器),图 b 是温控器的实物图。

当冷藏室内的温度上升时,感温包内的气体膨胀,推动传动膜盒向左移动,将连杆顶向左边,两触点接触闭合,压缩机电机 M 接通电源,开始制冷后,温度持续下降;当温度降低到某个值时,触点断开,压缩机电机M 停止工作,制冷停止。

如此反复使电冰箱温度始终保持在设定的温度范围内。

以下关于电冰箱的温度控制系统描述中,正确的是()图 a 图 bA.该温度控制系统需要电源才能工作,属于电子控制系统B.冷藏室是系统的被控对象C.感温包检测到的温度是系统的输入量D.旋转温度调节旋钮,使弹簧拉力变小,可以调高冷藏室的温度4. 如图所示为飞机俯仰姿态控制系统示意图,当受到外界干扰,飞机产生向下偏离时,陀螺仪的电位计偏转,产生一个偏差电压,经放大器放大后,以位移信号传输给舵机,舵机使升降舵向上转动一个角度,使飞机抬头,直至飞机恢复到给定的俯仰角。

定量给料机安全操作规程

定量给料机安全操作规程引言定量给料机是一项在工业和制造业等领域广泛应用的设备,其作用是精确地控制和提供材料的供应。

在正常操作下,定量给料机可以提高生产效率,降低成本,但是如果不按照安全操作规程进行处理,也可能会带来潜在的安全威胁。

本文档旨在介绍定量给料机的安全操作规程,以减少潜在的风险。

安全操作规程1.在正式操作前,操作者必须了解定量给料机的性能、操作方式和操作步骤等相关知识,并得到专业培训和指导后方可进行操作。

2.定量给料机应根据其自身特点选择适当的设备,确保其质量和性能符合国家或行业标准。

所有相关设备要进行相关检查或维护保养,确保其可靠性和安全性。

3.在使用定量给料机时,应该严格遵循使用手册、说明书和标准操作程序和规程,进行操作。

4.操作者应定期检查、调整、清洁和润滑定量给料机的各个部件,确保其稳定性和工作状态。

5.安装、调试和维护定量给料机时,要根据现场情况选择合适的个人防护装备,包括防护眼镜、耳塞、手套、帽子、鞋子等,并确保其符合相关标准。

6.在使用定量给料机时,要避免操作不当或误操作,如闲杂人员过近,使用不恰当的工具或材料,操作过快或不按要求进行等。

7.定量给料机的进、出料口应该设有防护装置,防止杂物、异物等进入,同时要加强对材料的监测和管理。

8.操作者应该严格控制定量给料机的使用数量和范围,确保其能够稳定和有效地工作,禁止超负荷操作或滥用。

9.在定量给料机运行过程中,应考虑工作环境和温度,避免因温度波动和湿度等问题导致设备失效或产生其他异常。

10.在定量给料机发生故障或异常时,应及时停止使用,及时进行维修和检查,并清理现场,防止造成二次伤害。

所有维护和保养工作应该在专业人员的指导下进行。

总结定量给料机是一种非常重要的设备,应该放在重要的位置进行管理和维护。

在使用的过程中,如果不遵循安全操作规程,很容易导致潜在的安全问题和隐患。

因此,在使用定量给料机的过程中,要认真执行相关的规章制度和安全操作规程,以确保其稳定和可靠的运行。

DEL、DEM定量给料机使用手册

DEL/DEM系列定量给料机使用手册承德承信自动化工程有限公司目录第一章概述 (1)第二章定量给料机外形结构及工作原理 (2)2.1定量给料机外形结构及组成 (2)2.2定量给料机工作原理 (4)2.3定量给料机技术指标 (5)第三章定量给料机的安装 (6)3.1 定量给料机的安装准备 (6)3.2 定量给料机的安装要求及步骤 (6)第四章定量给料机的调试 (9)4.1 机械部分调试要求及步骤 (9)第五章定量给料机的使用及日常维护 (11)5.1 随时检查制度 (11)5.2 定期检查、维护、保养、润滑及调整制度 (11)5.3 设备润滑点 (13)5.4 设备使用注意事项 (14)第六章定量给料机常见故障及解决方法 (15)6.1机械类常见故障 (15)概述感谢您选购我公司DEL/DEM系列定量给料机。

详细地阅读使用说明手册将有助于您正确安装、操作、使用、维护和管理设备,使设备性能达到最佳。

DEL/DEM系列定量给料机系统是对块状物料、颗粒状物料进行连续输送、计量,并对物料流量进行定量控制的专用设备。

其工作原理是在设备运行时,称重传感器把环带载荷信号、速度传感器把环带速度信号输送到称重控制单元,称重控制单元连续地将实际给料量与设定给料量进行比较,并通过变频器调整电机转速,从而实时地控制环带速度,实现定量给料。

DEL/DEM 型定量给料机采用先进的制造工艺,在生产过程中严格按照ISO9000质量管理体系标准控制产品质量,以其高的精度、稳定性和可靠性,成为散状物料配料与计量的理想设备。

第二章定量给料机的外形结构及工作原理2.1 定量给料机的外形结构及组成DEL/DEM系列定量给料机主要由两部分组成,即:电气控制部分和机械部分。

其中,电气控制部分主要由控制柜(控制箱)、称重控制仪表、变频器、称重传感器、速度传感器等部件组成;机械部分包括驱动装臵、秤体、主动滚筒、从动滚筒、环形胶带、张紧装臵、内外清扫装臵、承重托辊、称重装臵、料斗、防尘罩、防偏装臵、挡料板等部分。

斗轮机智能控制技术

集成度高

工业机器人通常集成了多 种先进的控制算法,能够 实现对斗轮机的智能化控 制。

基于计算机视觉的控制方法

非接触式检测

视觉伺服控制

智能化程度高

基于计算机视觉的控制方法, 采用图像处理技术,实现非接 触式的检测和识别,降低了对 斗轮机的干扰。

通过计算机视觉技术,可以实 现对斗轮机工作状态的实时监 测,进而实现视觉伺服控制, 提高控制精度。

这些控制理论和技术在斗轮机智能控制技术中发 挥着重要作用,通过结合应用,可以实现斗轮机 的自动化、智能化和高效化运行。

03 斗轮机智能控制技术的实 现方法

基于PLC的控制方法

实时性强

基于PLC的控制方法,其优点在于实时性强 ,能够快速响应斗轮机的各种动作需求。

稳定性高

PLC作为工业控制领域的成熟产品,具有很高的稳 定性,能够保证斗轮机的安全稳定运行。

斗轮机智能控制技术

汇报人: 日期:

目 录

• 绪论 • 斗轮机智能控制技术的基础理论 • 斗轮机智能控制技术的实现方法 • 斗轮机智能控制技术的应用案例 • 斗轮机智能控制技术的未来发展

01 绪论

斗轮机的概述

定义与类型

斗轮机是一种重型机械设备,广泛应用于港口、码头、煤矿等领域,用于散装物料的搬运 和装载。根据结构和功能不同,斗轮机可分为轮斗式挖掘机、桥式斗轮机等不同类型。

智能控制技术具有自学习、自适应、 自组织等特性,能够实现对复杂系统 的精确控制和优化。

将智能控制技术应用于斗轮机,可以 提升设备的自动化水平,提高作业效 率、精度和安全性。

斗轮机智能控制技术的意义

提升生产效率

通过智能控制技术,可以实现斗轮机的精确控制和自动化操作, 减少人工干预,提高生产效率。

定量给料机培训讲义课件

常见故障

1、中控无备妥 ①现场转换开关不在中控位置 ②急停按钮故障仪表显示“E2”报警 ③仪表本身存在报警 ④变频器存在故障

2、中控反应下料波动大或不准 ①实际料层不稳定 ②称重机构有异物卡主 ③皮带存在跑偏张紧度不适 ④称重传感器故障或信号存在干扰 ⑤速度传感器故障或干扰 ⑥变频器存在问题

1.5工作模式: 重量工作方式:控制方式 左上行没有显示V表示在重量工作方式 容积工作方式:非控制方式 左上行显示V表示在容积工作方式 正常下料情况下我们使用的是重量工作方式。 标定情况下我们使用的是容积工作方式。

•定量给料机培训讲义

仪表基本操作使用

2.1操作: 上电 在停电期间,机内计数器读数,未输出的计数器脉冲,被预选的常规

在重量控制方式,P被限制在额定流量以下; 在容积控制方式,P被限制在额定流量的3倍以下。

•定量给料机培训讲义

2.3事件清单

系统信息: S1

S2

S3

S4

S5

S6

S7

S8

S9

批量信息 : B1

存储器故障 没有释放信号 维修时间超出(V>Vmin)规定值 电气通电时间超出规定值 密码有效 未定义 模拟器有效 设定值超出极限 串行接口故障 批量精度超差

前提条件:

1、测量皮带实际转动线速度

2、相应计数器与秒表同时清零

3、测量出实际链码规格

计算公式 实际累积量=Q(kg/m)*V(m/s)*T(s)

D02(新)=实际量/显示器*D02(旧值)

•定量给料机培训讲义

3、仪器的使用与维护

3.1.巡检项目:

1、皮带秤皮带和挡皮是否有明显破损,是否有漏料情况。 2 、定期检查皮带秤活动部位是否有物料和异物卡住,例如荷重传感器、

斗轮式堆取料机无线控制系统设计

2016 NO.06SCIENCE & TECHNOLOGY INFORMATION信 息 技 术斗轮式堆取料机是一种大型高效的装卸机械,能够实现物料的挖取、堆放、混匀等,在大型散料港口、发电厂、焦化厂、钢铁企业、水泥企业、矿山的散料料场等领域被大量使用。

随着港口、电厂、钢厂等领域对经济发展的重要性日益增加,对提高斗轮式堆取料机的工作效率提出了新的要求。

先进的控制方案在斗轮堆取料机上的应用,将会有效增加其自动化技术含量,提高工作效率[1]。

斗轮堆取料机早期的控制方法是采用接触器和继电器来组成有线控制系统,从而实现系统的开关量控制,这种控制方式能够在一定程度上实现斗轮堆取料机的自动控制,但由于其触点和电缆的使用量过多而导致其控制线路较为复杂、不利于日常维护及检修。

为了解决控制线路复杂、维护维修难的问题,该文设计了一种基于无线网络的斗轮式堆取料机控制系统[2]。

1 控制系统结构从专业化角度出发,斗轮式的堆取料机主要是由尾车伸缩机构、悬臂胶带机、回转机构、电缆卷筒机构、斗轮机构以及变幅机构等组合而成的,相应的附属电气部分又包括照明电气、应急灯与司机室取暖器等。

堆取料机中的悬臂胶带机构运作机制是通过电机驱动以及辊子带动胶带进行转动。

其中的斗轮机构主要包括8个斗齿以及总承,在电机驱动之下开展取料作业。

相应的变幅机构将会借助电机来带动钢丝绳滚筒进行不断转动,然后促进悬臂抬起或者是放下,这种情况下制动器将会采用液压推杆的形式。

堆取料机的回转机构会借助变频器的控制电机在整机前半部分进行左右的旋转,推动堆取料工作的顺利开展。

堆料机中的大车行走机构主要包括六台相同形式的电机驱动滚轮,有助于达到整机行走的目的。

堆取料机中的各个设备在体积上都相对较大,且每个驱动元件、检测元件以及执行元件之间的距离都相对较远,其原控制系统将继电器控制作为运行主体,具体故障发生率相对较高以及维修时间相对较长的特点。

为了在一定程度上确保堆取料作业有序进行,然后对故障进行及时排除,必须要比较频繁地在每个组成机构之间实施数据通信与协调控制。

自动送料装车系统PLC控制设计.

随着科学技术的日新月异,自动化程度要求越来越高,原有的生产装料装置远远不能满足当前高度自动化的需要。

减轻劳动强度,保障生产的可靠性、安全性,降低生产成本,减少环境污染、提高产品的质量及经济效益是企业生成所必须面临的重大问题。

我们为各个装料生产领域所生产的可编程控制器装料系统。

它集成自动控制技术、计量技术、新传感器技术、计算机管理技术于一体的机电一体化产品;充分利用计算机技术对生产过程进行集中监视、控制管理和分散控制;充分吸收了分散式控制系统和集中控制系统的优点,采用标准化、模块化、系统化设计,配置灵活、组态方便。

关键词:plc;可编程控制器;自动装料With advances in science and technology, requirement is higher and higher degree of automation, the original production feeding device far cannot satisfy the needs of the highly automated.Reduce labor intensity and ensure the security and reliability of production, reduce production costs, reduce environmental pollution, improve product quality and economic benefit is the enterprise to generate major issues to be faced with.We produced to each loading production area of programmable controller charging system.It integrated automatic control technology, measurement technology, new sensor technology, puter management technology in the integration of mechanical and electrical integration products;Make full use of puter technology to the production process for centralized monitoring, control, management and decentralized control;Fully absorbed the advantages of distributed control system and centralized control system, standardized, modular, systematic design, flexible configuration,easy configuration.Key words PLC Programmable controller Automatic charging1 控制要求11.1 设备概况 (1)1.2 控制过程 (1)2 整体设计 (3)2.1 PLC的特点 (3)2.2 PLC的结构和工作原理 (3)2.3 PLC与其他工业控制的比较 (4)2.4 FX 系列PLC的特点 (5)2.5 PLC机型的选择 (6)2.6 开关量输入/输出模块的选择 (6)2.6.1 开关量输入模块的选择 (6)2.6.2 开关量输出模块的选择 (6)2.7 开关的选择 (6)2.8 熔断器的选择 (6)2.9 继电器的选择 (6)2.9.1 热继电器的选择(FR) (6)2.9.2 接触器的选择(KM) (7)3 系统分配 (8)3.1 I/O地址表 (8)4 软件编程 (9)4.1 GPP软件简介 (9)4.2 用GPP编写梯形图 (9)4.3 传输、调试 (12)4.4 控制源程序介绍 (13)5 调试结果分析 (16)6 心得体会17致18参考文献19附录一自动送料装车系统的总体梯形图 (20)附录二自动送料装车系统的指令表211 控制要求1.1 设备概况自动装料系统由料斗、四节传送带组成,如图1所示,传送带电动机MA1-MA4的功率均为1kW。

自动化控制系统在斗轮取料机的应用

自动化控制系统在斗轮取料机的应用摘要:在散货码头中,斗轮取料机是重要的堆场矿石中转设备。

本文以鼠浪湖码头7#、8#斗轮取料机为研究对象,阐述了一套自动化作业系统。

该系统由3D 激光扫描仪、防撞保护装置、PLC控制系统、视频监控系统、斗轮机定位系统、通讯系统、中控操作台、服务器系统等组成。

斗轮取料机自动化作业控制系统利用自动控制、激光3D扫描、精确定位技术等手段,实现斗轮取料机的全自动作业控制。

关键词: 斗轮取料机;自动化控制;取料工艺;PI控制1斗轮取料机概况及现状斗轮取料机是一种港口常用的连续的散状物料搬运设备,用于挖掘、输送各种散状物料。

它由斗轮机构、悬臂皮带机构、大车行走机构和回转机构等部分组成。

在工作过程中,斗轮取料机利用斗轮机构切割或挖掘物料,通过回转机构及大车机构联动配合达成连续取料,然后物料通过悬臂皮带机构输送到地面皮带上,最终通过地面传送带将物料运输到目的地。

长期以来,斗轮机的作业模式都是人工手动操作,人工投入大,自动化程度较低,作业质量得不到保证。

当前现状不符合时代的发展趋势以及国家提出的工业高度自动化要求。

因此,自化控制系统对降低人工成本、降低劳动强度、提高作业效率、提高公司竞争力等方面有重大意义。

2斗轮机自动化作业系统2.1自动化系统构成斗轮堆取料机自动化作业系统结构包含:3D激光扫描仪、防撞保护装置、PLC控制系统、视频监控系统、斗轮机定位系统、中控操作台、服务器系统、通讯系统等组成。

(1)3D 激光扫描仪实现的作用是实时的扫描料堆数据然后存放在服务器,通过软件把取料需要的数据发送给自动化控制的CPU,自动化控制CPU通过逻辑运算实现自动化操作;(2)防撞保护装置的是通过安装在悬臂两侧的防撞传感器和大车走行的前后的超声波传感器实现单机安全,悬臂防撞的作用主要是为了在自动化自动取料过程中,防止悬臂两侧撞到悬臂运行轨迹上的物体,大车走行防撞的作用防止大车撞到轨道上的行人或障碍物。

定量给料机标定指南

定量给料机标定指南定量给料机应⽤指南⼀.重量传感器Z6FD1-200KG引线颜⾊定义:1.蓝、绿:EXC+(电源正)。

2.灰、⿊:EXC-(电源负)。

3. ⽩:SIG+(信号正)。

4. 红:SIG-(信号负)。

⼆.测速编码器引脚颜⾊定义:1.棕⾊:+24V2.⽩⾊:GND3.灰⾊:脉冲信号三.标定:仪表执⾏标定功能的前提条件必须是容积模式:V。

LB标定:⽪带运⾏⼀圈的脉冲数及线速度计算1. 把变频器设为⼿动(LOC)50HZ运⾏。

2. 按键进⼊主菜单,输⼊⽪带运⾏⼀圈的时间到参数C02中,按确认键保存。

3. 计算额定的线速度(⽪带周长除以C02中的时间),按键进⼊主菜单,输⼊到参数B05中,按确认键保存。

4 .按键进⼊主菜单,选到容积模式(V olumetric.MODE),按确认键保存,在仪表显⽰屏左上脚显⽰V。

5. 按键进⼊主菜单,启动键盘模式(Start Keyboard Mode),按确认键保存,在仪表显⽰屏左上脚显⽰。

6. 按键启动仪表,按键进⼊主菜单,选到标定功能(Calibrating Functing)中的LB项,按确认键,仪表开始读取参数C02中的时间倒计时执⾏LB功能,时间倒计时到零后LB功能结束,按确认键保存退出,所测出的⼀圈脉冲数⾃动保存在参数D06中。

7. 计算速度系数(仪表显⽰的速度V除以参数B05中的额定线速度在乘以参数B04中的值),得到⼀个新值,把这个新值在输⼊到参数B04中,按确认键保存退出。

8. 查看仪表显⽰屏中的线速度V是否与参数B05中的额定线速度⼀致,如有偏差重复步骤7,如⽆偏差LB标定结束,进⾏标定的下⼀个步骤TW除⽪。

备注:LB及线速度计算只在新称或更换⽪带和测速编码器的时候需标定,如⽆上述情况以后标称可直接跳过。

TW:除⽪1. 把变频器设为⼿动(LOC)50HZ运⾏。

2. 按键启动仪表,按键进⼊主菜单,选到标定功能(Calibrating Functing)中的TW,按确认键,仪表开始按参数C02中的时间倒计时去⽪,时间到零去⽪结束,按确认键保存即可。

饲料生产线自动化控制系统的设计(1)

上传通讯信息。上位机和PLC之间采用主从轮询控制方式,上 位机作控制主站,PLC作控制从站,根据控制规模可由一台或多 台组成。称量检测单元采用高精度S型称重传感器、称重变送 器、和A/D模块组成,配料称斗上安装了3只称重传感器。计算 机通讯单元由通讯卡、通讯协议软件、通讯转换器、电缆及接头 组成,控制规模不同形式有所区别。控制单元由电气控制电路组 成,PLC通过输出点控制电气电路按程序工作,控制单元控制配 料绞龙起停、称斗放料、混合机计时、手自动转换、手动控制、状 态设定、报警输出等。

S7—200 PLC作下位机,接受处理上位机传递的控制指令及控

述缺点外,还存在以下缺点:④抗电磁干扰能力差,测量值经常波 动,系统稳定性差。②计算机的输入、输出板受外界影响,经常损 坏,尤其输出板更容易损坏,后期维护工作量大,维护费用高。⑧

控制集成程度过高,并且计算机系统本身的稳定性有限,一旦计

算机出现故障,整个自动控制系统瘫痪。④计算机寿命短。随时间

《工业控制计算机)2005年18卷第11期

饲料生产线自动化控制系统的设计

孟庆才 王焕荣

赵宝国

(河北裕丰实业股份有限公司,衡水053000)

摘要

介绍了饲料生产线电气设计、计算机自动配料、自动打包及计算机通讯技术在饲料生产线的应用、软硬件设计。 关键词:饲料流水线,电气控制,PLC,自动配料,自动打包,控制系统,现场总线控制,通讯技术 2002年5月,兴亚饲料公司新建一条饲料生产线,生产工 艺流程、电气配套设计及自动化控制设计由本公司独立完成,开 发了具有独特特点的计算机与PLC总线控制19动配料系统、自 动打包控制系统。 1计算机自动配料控制系统 1.1方案设计 计算机自动配料是饲料生产的核心工序,直接影响饲料产 品质量。目前国内计算机配料同类系统中,主要有在三种形式。 1)一种形式是PC机+数据采集卡+配料绞龙点动配料方式。 这种方式主要由计算机、数据采集卡、外围继电器、接触器等外 围电路组成。配料时通过A/D转换,将称重信号送人计算机,然 后计算机根据配方,直接通过插在内部插槽的输出板,信号放 大,直接驱动继电器、接触器吸和断开。采用工业控制机直接控 制绞龙配料控制方式,硬件投资较低、控制形式简单,配料采用 点动配料形式,但存在一个缺陷,即随机误差很大。我们曾做过 实验,如采用点动配料形式,点动时间即使控制在O.1s,较轻的 物料如烘干的酒精糟下料绝对误差大于0.7kg,比重较大的石 粉下料误差则在1.5kg以上。这种控制方式,在配料过程中不断 地靠继电器、接触器反复吸合,这样会产生了较大的电感电势和 电磁干扰,造成计算机控制输出板等器件损坏。这种系统主要应 用在对配料精度要求不高的场合,正逐渐淘汰。 2)另一种形式是PC机+数据采集卡+变频器+配料绞龙点 动配料方式。目前是国内采用最多的控制形式,最具中国特色。 采用工业计算机直接控制驱动电路工作,改善了点动配料的不 足,使配料精度提高,具有一定的性价比。目前,大多还是采用 DOS操作系统,由C语言开发的系统,系统界面较差,系统的网 络通讯功能和管理功能有限,人机交互不方便。通过对控制软件 的改造及更换操作系统,在理论上可望提高系统运行可靠性。 第一种和第二种配料控制形式由于都采用了计算机+数据采 集板的方式,由计算机直接控制外围电路工作,它们除具有以上 通讯的控制模式。上位机采用工业计算机,下位机一般采用智能 数字模块或PLC。系统采用先进的计算机控制技术与多层次网 络结构+先进的控制算法对生产工序进行控制。这是自动化领域 先进的控制形式,它结合了计算机的通讯和管理功能强、存储能 力大的优势特点和智能数字模块或PLC现场控制功能强、稳定 性高的特点,有效避免了计算机集中控制的缺陷。这种系统稳定 性很高,上位机可兼容多种通讯协议(如TCP/IP协议等),便于 下一步与管理网络联结,这种控制方式是国内饲料生产线自动 化控制的主流方向。这种方式设备投资较大,除了较高的硬件投 资外,还需较高的软件开发费用。在下位机采用PLC性能的可 靠性高于采用智能数字模块,一般PLC连续工作寿命可达10 年以上。我们在该系统中采用工业计算机+PLC的分布总线控 制的方式。该系统由我公司自己独立设计,软件开发费用低,基 本上只投资硬件,设备投资不会增加太多。具有良好的设备替换 性。整套设备全部采用了标准器件,如上位机可进行软件升级, 或用更高档的计算机代替原计算机,系统不受影响。下位机由 PLC及模块组成,即使损坏的情况下,可直接更换。 1.2主要工作过程 首先计算机根据生产工艺单把相应的配方和生产工艺参数 传递到下位机PLC,生产开始后,由下位机PLC根据配方参数 及下料顺序,控制变频器启动配料绞龙工作,称重信号由PLC 检测。称量完成后,配料秤斗门自动打开,当混合机内有料时,秤 斗门等着混合机放料关门到位后打开。秤称斗开门时间到达后, 检测称斗上的余料,当余料超过设定的限制值,系统进行报警, 秤称斗门不关闭;当低于限制值,秤门关闭。称门关闭到位后,如 果没有达到预定生产批次,配料继续,同时发出添加预混料和油 脂添加信号。预混料添加完成应答复位后,混合机开始混合计 时,达到混合时间后,混合机根据缓冲斗的料位情况开门放料。 混合机开门记时,开门时间到达后,混合机门自动关闭,等下一 批料落下后,开始新一轮的循环。在整个生产过程中,由PLC控 制现场所有设备,工控机通过与PLC通讯方式监控PLC的运 行状况,并在线记录生产数据,提供报警、数据汇总查询、文档打 印等。另外,粒料打包机PLC和粉料打包机的PLC也可以通过 通讯电缆直接和自动配料的PLC相连,进而与上位机通讯,在 控制室监控自动打包系统运行。 1.3硬件设计 该控制系统主要由工业控制机、PLC、现场控制屏丁D200、 称重信号检测单元、重量信号处理单元、计算机通讯单元、输入 控制检测单元、输出控制单元等组成。研华工业控制机作上位 机,负责下位机运行监控、数据记录查询、配方管理、参数处理传 递、异常报警记录、文档管理打印,计算机网络通讯等;西门子

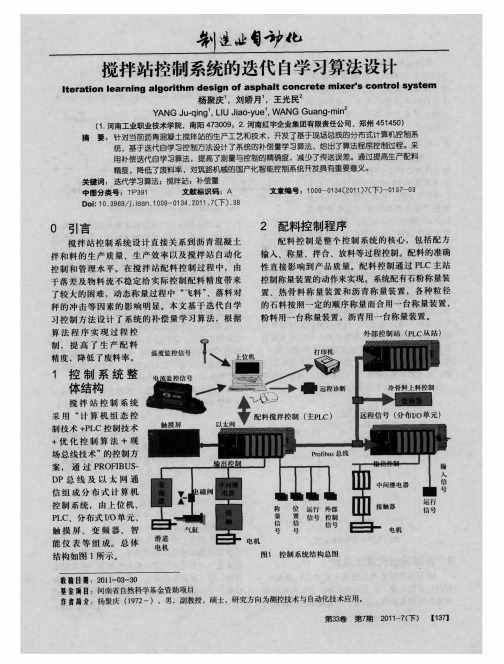

搅拌站控制系统的迭代自学习算法设计

务1 甸 似

协 同 设 计 , 能 够 迅 参 考文 献 :

速 发 现 设 计 缺 陷,

及 时 对 测 试 仪 结 构 进 行 修 改 和 进 一 步

【 1 ]曹岩, 赵汝嘉.oi rs0 7 SlWok 20 精通篇 【 . d M] 北京: 化学工

业出版社,08 20 . 【 2 ]周长城, 薛文星, 胡仁喜・oi rs 00 SlWok 2 1中文版从入门 d

与配 方 值 存 在误 差△w, ,

△ = 一

可 以产 生新 的切换 系数 :

= + q△ W1= + q( 一 wl

曰为加 权学 习因子 。

图 2 配 料 控 制 的 补 偿 原 理

计算 出第一次称 量的误差,接着以初始值和

实 际 误 差 的加 权 值 之 和 作 为 下 一 次 的补 偿 量 ,从 而 决 定 一 个 新 的 落 差 值 ,作 为 控 制 下 一 次 称 量 的 依 据 ,第 二 次称 量 结 束 后 ,又 计 算 出一 个 新 的 补 偿 量 ,该 补偿 量 实 际 上 是 考 虑 了上 二 次 的 误 差 后

3 配料 控制补偿量分析

在 配 料 控 制 过 程 中 ,物 料从 贮 料 仓 下 落到 计 量 斗 ,到 达 计 量 斗 后 才 能

通 过 传 感 器 得 到 实 际 重 量 信 号 。 由于 空 中 尚有 余 料 ,因此 传 感器 得 到 的重 量 信 号 并 不 能 及 时 反 映 从 料 斗 称 量 子 模 块 、料 称 量 子 模 块、

甸 似

沥 青 称 量 子 模 块 、配 料 补 偿 子 模 块 。

通 过 程 序 块 将 用 户 程 序 分 布 到 不 同

关于工业配料系统控制精度的探讨

放 射 线 的吸 收情 况 为原 理 进 行 称重 的 , 一 种高 技术 高 精度 的称 量设 备 。 因其 造价 高 且对 环 境 污 是 但

染 严 重而 仅在 少 数 场合 采 用 。皮带 秤 由压 力 传感 器 对 流经 称体 皮 带 机 上料 重 的感 受 而 获得 物 料 的 流量 , 造价 低廉 , 是 由 于皮 带 电机 振动 的影 响 , 度很 低 , 般很 难 达 到 1 以上 的精 度 。 但 精 一 % 此类 秤 多

合 , 过 物 理或 化 学加 工 而 获 得 的 。所 以在 这类 产 品 的生 产 过程 中 , 各 物料 的配 比精 度 就不 仅 成 通 对

了影响产品质量的重要 因素之一, 同时 , 也是避免浪费 , 提高生产效益的重要因素。因此如何提高工

业 配 料系 统 的控制 精度 就 显 得非 常 重要 。 最 近 十几 年我 国在 配 料控 制 方 面发 展迅 速 , 其应 用 也非 常广 泛 。 目前 所 有 的配料 系 统都是 由微 机 控 制 , 称重 方 式 , 按 大体 上 可 以分 为核 子秤 、 皮带秤 、 斗秤 、 失重 秤 等几 类 。核 子秤 是 以被测 物料对

4 采 用 多 AD 转 换 系 数 对 物 料 进 行 检 测

如 果没 有 精度 的 测量 , 无 从谈 起控 制 精度 , 提高测 量 精度 , 方 面要 从 硬件 人手 。首 先要选 则 而 一

择性能优 良稳定 的测量仪表 , 要求检测仪表的精度要高 , 线性要好 。但是任何测量仪表都存在一定

秤 配料 系统提 出 变流 量 控 制 算 法 和 多 A D转 换 系统 检 测 方 法 , 应 用 中取 得 了 良好 的效 果 。 在

关 键词 : 业配料 系统 : 制精 度 工 控

定量给料机介绍

定量给料机介绍定量给料机主要由电机、减速器、皮带轮、皮带、称重装置、控制系统等部分组成。

其中,电机和减速器提供动力,驱动皮带轮不断转动。

物料通过皮带输送到目标位置,并通过称重装置进行准确计量。

控制系统负责监控和调节给料的速度,确保物料供给量的稳定性。

手动控制是最基本的控制方式,操作人员通过手动开关或按钮控制给料机的启停和速度调节。

手动控制方式简单直观,但需要操作人员不断监控设备运行情况,容易出现操作失误或不稳定的问题。

自动控制是通过传感器和反馈控制系统实现的。

通过设置给料机的目标供给量,传感器实时监测物料的重量或流量,并将信号传送给控制系统。

控制系统根据目标供给量和实际供给量的差异,发出信号控制设备运行速度,以达到稳定供给的目的。

自动控制方式具有高精度、稳定性好的特点,适用于对物料供给量要求较高的生产过程。

远程控制是一种便捷的控制方式,使得操作人员可以在远程位置对设备进行监控和控制。

通过与计算机、PLC等设备的联网,可以实现数据传输和远程控制。

远程控制方式不仅提高了生产过程的效率,而且减少了人工干预,降低了操作风险。

除了基本的控制方式外,定量给料机的电气系统还可以实现其它功能,如报警功能、数据记录和分析功能等。

报警功能可以在给料机出现异常情况时及时警示操作人员,避免设备故障或安全事故的发生。

数据记录和分析功能可以对设备运行情况进行实时监测和数据分析,为生产过程的优化提供有力的依据。

总之,定量给料机的电气系统是其运行和控制的关键部分。

通过合理的电气设计和控制方式选择,可以实现对物料供给量的精确控制和调节,提高生产过程的稳定性和效率,实现自动化生产和智能化控制。

混凝土搅拌站集料斗料位控制-概述说明以及解释

混凝土搅拌站集料斗料位控制-概述说明以及解释1.引言1.1 概述混凝土搅拌站是现代建筑工地中常见的设备之一,它用于混合各种原材料制成混凝土。

在混凝土搅拌过程中,集料是其中的重要组成部分之一。

而集料斗料位控制则是确保混凝土搅拌过程中集料的供给量能够达到设定要求的关键因素。

集料斗料位控制的主要目的是通过合理的控制和调节,在不同工况下确保混凝土生产过程中集料的供应充足而不浪费。

这种控制方法以实现集料斗内料位的稳定为基本原则,以满足混凝土生产的要求。

然而,目前存在一些问题和挑战需要解决。

首先是集料斗料位控制系统的精度和稳定性有待提高,因为这直接影响着混凝土的质量和生产效率。

其次,目前的控制方法较为简单,往往无法满足复杂工况下的实际需求。

为了解决这些问题,需要不断改进和优化集料斗料位控制技术。

其中,可以考虑采用先进的传感器技术,实时监测集料斗的料位变化,并通过精确的控制算法进行反馈和调节。

此外,可以结合人工智能和机器学习等技术,提高控制系统的智能化水平,使其能够自动适应不同工况下的需求。

总之,混凝土搅拌站集料斗料位控制的优化是一个重要的课题,其涉及到混凝土生产的质量和效率。

通过持续的研究和改进,相信在未来会出现更加高效和精确的集料斗料位控制技术,为混凝土生产提供更好的支持和保障。

本文主要探讨混凝土搅拌站集料斗料位控制这一问题。

以下是本文的文章结构:第1部分:引言- 1.1 概述:介绍混凝土搅拌站集料斗料位控制的背景和重要性。

- 1.2 文章结构:概述本文的章节安排和内容布局。

- 1.3 目的:明确本文的研究目的和意义。

第2部分:正文- 2.1 混凝土搅拌站的作用:介绍混凝土搅拌站在建筑工程中的作用和重要性。

- 2.2 集料斗料位控制的重要性:阐述为什么集料斗料位控制对混凝土搅拌站的正常运行至关重要。

- 2.3 目前存在的问题和挑战:分析当前集料斗料位控制存在的问题和挑战。

第3部分:结论- 3.1 总结概述:对全文进行总结和概述。

基于PLC的混凝土搅拌站控制系统

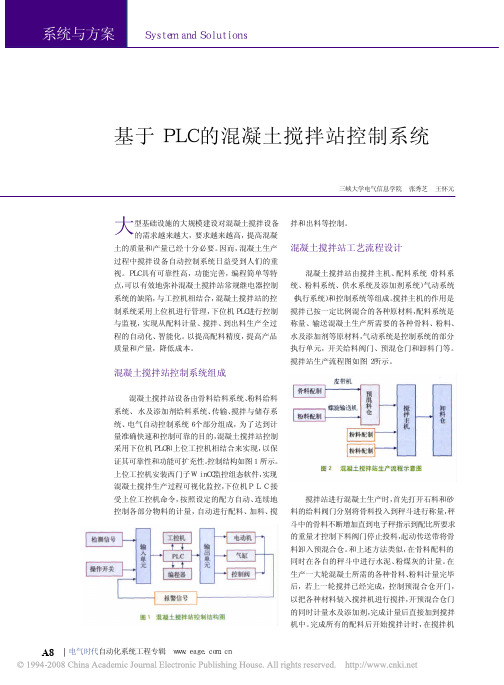

扰能力强、稳定、可靠、适用工业现场的特点,实 现了按照生产需要设定的配方,自动连续地控制各 部分物料的计量,自动进行配料、加料、搅拌和出 料等控制,使混凝土搅拌站完全自动化,提高了产 品质量及生产效率。

新闻&动态 News & Trend

正弦电气推出 SINE319 系列动力收放线专用变频器

搅拌站生产流程图如图 2 所示。

混凝土搅拌站控制系统组成

混凝土搅拌站设备由骨料给料系统、粉料给料 系统、 水及添加剂给料系统、传输、搅拌与储存系 统、电气自动控制系统 6 个部分组成,为了达到计

皮带机

骨料配制

预 混

料

螺旋输送机 仓

粉料配制

搅

卸

拌

料

主

仓

机

量准确快速和控制可靠的目的,混凝土搅拌站控制

粉料配制

后,若上一轮搅拌已经完成,控制预混合仓开门,

以把各种材料装入搅拌机进行搅拌,开预混合仓门

的同时计量水及添加剂,完成计量后直接加到搅拌

机中。完成所有的配料后开始搅拌计时,在搅拌机

A8 | 电气时代自动化系统工程专辑 www.eage.com.cn

System and Solutions 系统与方案

运行了规定的时间后,打开搅拌机的门进行卸料, 完成混凝土生产的一个循环。

为了提高搅拌站的生产效率,在搅拌机进行混 凝土搅拌时,下一个生产循环的骨料粉料等的称重 计量同时进行。各骨料、粉料先按要求混合的比例 储存于混料仓中,待上一次搅拌完成,将混料仓中 的物料全部投入到搅拌腔,进行下一轮的搅拌,同 时又进行新一轮的配料。实现了称量物料快速按比 例一次性快速向搅拌腔投料, 搅拌与配料同时进行, 提高混凝土搅拌实际工效。

定量给料机控制系统设计

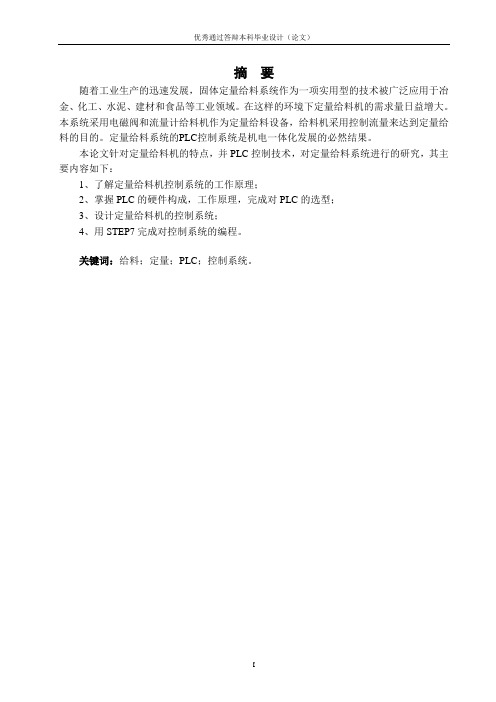

摘要随着工业生产的迅速发展,固体定量给料系统作为一项实用型的技术被广泛应用于冶金、化工、水泥、建材和食品等工业领域。

在这样的环境下定量给料机的需求量日益增大。

本系统采用电磁阀和流量计给料机作为定量给料设备,给料机采用控制流量来达到定量给料的目的。

定量给料系统的PLC控制系统是机电一体化发展的必然结果。

本论文针对定量给料机的特点,并PLC控制技术,对定量给料系统进行的研究,其主要内容如下:1、了解定量给料机控制系统的工作原理;2、掌握PLC的硬件构成,工作原理,完成对PLC的选型;3、设计定量给料机的控制系统;4、用STEP7完成对控制系统的编程。

关键词:给料;定量;PLC;控制系统。

AbstractWith the rapid development of industrial production,the solid constant feeding system which is a practical technology has been widely used in metallurgy, chemicals, cement, building materials, food and as well as other industry circles. So, in this situation, the demand of constant feeder is increasingly augmented. This system adopts the electromagnetic valve and flowmeter feeder as the constant feeding device, the feeder achieves the goal of constant feeding by controlling the flow. The PLC control system of constant feeding system is the inevitable outcome of the development of mechatronics.This article focuses on the characteristics of constant feeder, and PLC control technology, studies the constant feeding system. The main contents are as follows:1、Understand the operating principle of the constant feeder control system ;2、Master the PLC hardware structure, working principle, finish the selection of PLC type ;3、Design the control system of constant feeder ;4、Finish the programming of the control system with STEP7.Key words: Feeding;Dosing ;Programmable Logic Controller;The control system.目录摘要.............................................................................................................................................. I ABSTRACT ................................................................................................................................... II 目录........................................................................................................................................... III 1 绪论.. (1)1.1 课题背景 (1)1.2 定量给料机国内外发展情况 (1)1.2.1 给料系统的分类 (1)1.2.2 计算机控制系统 (2)1.2.3 自动给料系统特点 (3)1.3 课题意义 (3)1.4 课题主要内容 (3)2 定量给料机的总体方案 (5)2.1 给料部分总体方案、基本原理 (5)2.2 完成给料的运动分析 (7)2.3 定量给料机的总体设计 (7)2.4 本章小结 (8)3 PLC控制系统的介绍和选择 (9)3.1 PLC的概述 (9)3.2 西门子PLC简介 (10)3.2.1 西门子PLC简单介绍 (10)3.2.2 西门子PLC的组成 (10)3.3 PLC的工作原理 (14)3.4 本章小结 (15)4 控制系统的设计 (16)4.1 控制系统元件的选择 (16)4.2 绘制电气原理图 (20)4.3 控制程序的设计 (21)4.3.1 I/O分配表 (21)4.3.2 接线图 (22)4.4 本章小结 (23)5 控制系统的编写 (24)5.1 STEP7的介绍 (24)5.2 系统程序流程图 (24)5.3 梯形图的绘制 (25)5.4 本章小结 (31)6 总结 (32)6.1 全文总结 (32)6.2 需要提高、改善的方面 (32)致谢 (33)参考文献 (34)1 绪论1.1 课题背景随着工业生产的迅速发展,导致了定量给料机的需求量日益增大。

有斗式颗粒定量包装机设备工艺原理

有斗式颗粒定量包装机设备工艺原理

有斗式颗粒定量包装机是一种广泛应用于食品、化工、医药等行业

的包装设备。

它的工作原理是将颗粒状物质自动分配到预设重量的包

装袋中,并完成包装袋的封口。

本文将从有斗式颗粒定量包装机的结构、工作原理和操作技巧等方面进行详细介绍。

一、设备结构

有斗式颗粒定量包装机主要由下料斗、计量机构、包装机构、控制

系统等部分组成。

1.下料斗

下料斗是有斗式颗粒定量包装机的重要组成部分,用于存放颗粒状

物质。

下料斗较大,能够存放较多的物料,不需要频繁加料,有利于

提高包装效率。

2.计量机构

计量机构主要由管道、加料斗、称重系统等部分组成。

颗粒状物质

从下料斗进入加料斗,然后通过管道输送到称重系统中,经过准确的

重量计算,确保颗粒状物质的分配量符合预设要求。

计量机构是整个

设备的核心部分,其准确性、快捷性对研发生产起着关键的推动作用。

3.包装机构

包装机构主要由电子控制系统、封口装置和传动装置组成。

当计量

机构完成计量后,系统自动控制指令,规定粒状物质进入包装袋中,。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 2 中的加料曲线存在下列关系 :

S = V 1 ×t1 + L 1 + V 2 ×t2 + L 2 + V 3 ×t3 + L 3 +ΔV S 1 = L 2 + V 3 ×t3 + L 3

对于因加料门开度大小不一和加料门关闭延 时而造成的加料量的波动 ,可以采用次段加料补偿 法解决. 对于快速加料的加料量的变化 ,可以在中 速加料过程中进行补偿. 每次称量时 ,当快速加料 的加料量较小时 ,中速加料的加料时间可适当延长 些 ;当快速加料的加料量较大时 ,中速加料的加料 时间可适当短些. 同样 ,对于中速加料的加料量的 变化 ,可以采用慢速加料来补偿. 而慢速加料本来 的加料量就比较小 ,加料量的变化量就更小了 ,没 有必要进行补偿 ,只需加以修正即可.

从 20 世纪 50 年代中期电子技术开始渗入到衡 器的辅助测量装置 ,到 20 世纪 60 年代初机电结合 式电子衡器出现 ,经过 40 多年的不断改进和完善 , 电子秤已从最初的机电结合型发展到现在的全电 子型和数字化智能型. 由于电子秤具有称量准确 、 快速 ,读数方便 ,环境适应性强 ,适于利用计算机实 现称重计量与过程自动化等特点 , 因而在工商贸 易 、能源交通 、冶金矿山 、轻工食品等部门得到了广

泛的应用. 高精度 、高效率的自动定量电子秤具有 广阔的市场前景和发展态势. 人们一般采用单片微 型计算机对电子秤进行控制 ,它可使系统结构简 单 ,同时满足控制要求.

在进行料斗式电子秤的设计时 , 硬件虽能引 进 ,而算法却无法引进 ,加上国内对称量系统的控 制算法研究不够 ,所以制秤水平不高 ,其精度和效 率都达不到国外同期水平. 作者在为某跨国公司进

Abstract : This article is focused on t he mode of drop2feed of hopper2style elect rical balance and t he complications which influence t he precision and efficiency when t he efficiency of elect rical balance works. An effective cont rol arit hmetic is brought forward in order to improve t he precision and effi2 ciency of elect rical balance. The met hod to cont rol quick2feed2hopper uses f uzzy cont rol and t he met hod to cont rol middle2feed2hopper uses self2motion cont rol. The met hods are tested wit h good re2 sult s. Key words : elect rical balance ; t he system of self2motion ; t he arit hmetic of automatic cont rol ; SCM

本称量系统采用 IN TEL89C51 单片机 、通过 A/ D转换器对称重单元进行采样计算[1 ] ,以此对快 速加料门 、中速加料门 、慢速加料门进行有效的控 制 ,使其落料重量在满足工作效率和精度的双重要 求下达到设定值 ,从而满足客户的要求.

2 料斗式电子秤的加料模式

在生产实际中 ,对料斗式电子秤的要求为 : 每 一称的加料时间愈短愈好 ,即称量效率要高 ; 每一 称的实际值与设定值的差值愈小愈好 , 即精度要 高. 因而在“料斗式电子秤”的工作方式上 ,常用二 段加料法 ,其宗旨是用“快速加料”满足加料时间短 的要求 ,用“慢速加料”满足误差小的称量要求.

成正比 ,设定的加料量的大小决定了快速加料门打 开的幅度和时间. 也就是说 ,设定量小的时候可能 由于快速加料门还没有达到最大的开度就要关闭 , 从而导致其流量均值比设定量大的时候的流量均 值要小 ,所以设定值与流量之间存在非线性关系. 对于此采用模糊控制算法[2 ] ,效果较好.

由图 2 供料曲线可以看出 ,快速加料过程中 , 流量和时间存在着非线性关系 ,通过对进口同类电 子秤进行实验分析 ,得到一组数据 ,见表 1.

对于压力传感器由于加料的突然停止形成的 压力信号波动 ,引进稳定时间来解决. 在这段时间 内 ,称重单元采样进来的信号被忽略 ,以免因秤体 机械抖动而产生误动作. 当加料门关闭后 ,空中还 有一段物料 ,所以在稳定时间之后 ,称量值会比关

© 1994-2006 China Academic Journal Electronic Publishing House. All rights reserved.

收稿日期 :2002 - 01 - 10 ; 修订日期 :2002 - 03 - 02. 作者简介 : 朱建鸿 (1964 - ) ,男 ,江苏无锡人 ,工学学士 ,工程师.

© 1994-2006 China Academic Journal Electronic Publishing House. All rights reserved.

料斗式自动定量系统的控制算法

朱建鸿1 , 张 斌1 , 须文波2

(1. 江南大学 通信与控制工程学院 ,江苏 无锡 214036 ; 2. 江南大学 信息工程学院 ,江苏 无锡 214036)

摘 要 : 主要针对料斗式电子秤的落料模式和料斗式电子秤在称量过程中影响称量精度和称量效

率的各种因素进行分析和研究 ,提出了一套有效的控制算法 ,以提高电子秤的精度和工作效率. 其

于机械误差的原因 ,加料门的开度大小不会是一个 固定的常数. 特别是在运行一段时间后 ,机械装置 受物料的污染后 ,更是如此. 然而加料门的开度大 小决定了加料流量的大小 ,这就导致了加料流量的 不稳定.

开始加料后 ,加料量达到一定量时 ,应关闭加 料门. 当发出关闭加料门信号时 ,由于机械惯性的 作用 ,加料门总要延迟一段时间后才能完全关闭. 在这一延迟时间中 ,加料流量发生了变化. 这一延 迟时间受机械结构影响限制在“20 ms”内. 这一时 间内的落料量称为落差量.

ZHU Jian2hong , ZHAN G Bin , XU Wen2bo

(1. School of Communication & Control Engineering , Sout hern Yangtze University , Wuxi 214036 , China ; 2. School of Information Engineering , Sout hern Yangtze University , Wuxi 214036 , China)

图 2 供料示意图 Fig. 2 The drop2feed curve

三段加料法虽然较好地协调了效率和精度两 个要求 ,但仍不可避免地存在一定的误差 ,只有对 误差产生的原因进行分析 ,才能相应作出处理 ,以 期尽量减少误差.

3 称量误差产生的原因及对策

3. 1 称量误差产生的原因 在开始称量时 ,控制系统首先打开加料门 ,由

S2 = L3 t = t1 + t2 + t3 +Δt

其中 : S ———称量设定值 ; t ———总的加料时间 ; ΔV ———称量误差量 ; Δt ———时间波动量 ; V 1 , V 2 , V 3 ———快 、中 、慢速的流量 ; t1 , t2 , t3 ———快 、中 、慢速的加料时间 ; L 1 , L 2 , L 3 :快 、中 、慢速加料的落差量.

中对快速加料门的控制采用了模糊控制算法 ,对中速加料门的控制采用了自学习算法. 经实验证

明 ,效果良好.

关键词 : 电子秤 ;自动定量系统 ;自动控制算法 ;单片机

中图分类号 : TP 273

文献标识码 : A

Study of Control Arithmetic to Hopper2style Electrical Balance

4 控制算法的提出

本设备的称量操作是根据称量设定值进行的 , 设定值范围为 50 g~15 kg. 基于以上对料斗式电子 秤落料模式的研究 ,作者提出了一套比较有效的控 制算法 ,并用 IN TEL 公司的 PL/ M 语言来实现 ,取 得了较好的效果. 4. 1 快速加料的控制算法

由于快速加料的流量和其加料门的开启大小

46 江 南 大 学 学 报 (自 然 科 学 版) 第 1 卷

行小包装电子秤的研制过程中 ,提出一套较先进的 控制算法 ,取得了较好的效果.

1 工作原理

图 1 为料斗式自动定量电子秤的结构框图.

图 1 自动定量电子秤的结构框图 Fig. 1 The frame work of electrical balance

在加料突然停止后 ,秤的料斗上原来加料产生 的冲力突然消失 ,这时称量压力传感器受到的力会 产生一个较大的波动 ,其值的大小在快 、中 、慢速加 料时是不同的. 3. 2 减少称量误差的对策

由于机械结构的制约 ,称量误差的存在无法避 免. 因此 ,必须提出一套有效的控制算法以减少误 差 ,这是设计高效率 、高精度料斗式电子秤的关键 所在. 经过反复研究 ,作者提出了两种有效的解决 方法. 3. 2. 1 降低误差的方法

表 1 设定值与快速加料时间的关系 Tab. 1 The table of relation bet ween setting value and quick