机械原理第六章 带传动

机械原理

四、带传动

• 1.带传动的工作原理:依靠带与带轮之间的 摩擦力来传递运动和动力。 • 2.带传动的传动比:两轮角速度之比,也是 两轮直径之比。

四、带传动

• 3. 带传动的特点: • 1) 结构简单,便于维护,适于两轴中 心 距较大的场合; • 2)富有弹性,能缓冲、吸振; • 3)过载打滑,起到安全保护作用; • 4)不能保证准确的传动比; • 5)外廓尺寸大,传动效率低。

七、齿轮传动

• 5.齿轮轮齿的加工方法 • 切削加工齿轮根据齿形形成的原理不同,可以 分为仿型法和展成法两类。 • 1)仿型法 • 仿型法是利用与齿廓曲线相同的成型刀具在 机床上直接切除齿槽加工出齿形的加工方法。通 常在普通铣床上用盘状或指状铣刀辅以分度头进 行加工。 • 优点:不需要专用机床,在普通铣床上就可完成 • 缺点:加工精度不高,主要用于单件修配。

七、齿轮传动

• 1. 齿轮传动的特点 • 1)能保证恒定的瞬时传动比; • 2)传递的功率和速度范围大; • 3)传动效率高; • 4)结构紧凑,工作可靠,使用寿命长; • 5)制造和安装精度要求高; • 6)不能实现无级变速; • 7)不适于中心距较大的场合。

七、齿轮传动

• 2. 齿轮传动的基本要求 • 传动平稳,承载能力大

八、蜗杆传动

2. 蜗杆传动基本参数 1)模数 蜗杆是指蜗杆的轴向模数,蜗轮 的模数是指端面模数。蜗轮的端面模数等 于其配对的蜗杆的轴向模数。 • 2)齿形角 • 3)通常情况下,蜗杆是主动件,蜗轮是从动 件。

机械原理

2010年5月

一、机器的组成

• 机器基本上是由动力部分、工作部分和传 动装置三部分组成。要自动化机器中,还 有自动控制部分。 • 1. 动力部分——是机器动力的来源,常 用的有电动机、内燃机和空气压缩机。

机械设计基础带传动

学生自我评价报告

知识掌握情况

团队协作与沟通能力

通过课程学习,我对带传动的类型、 特点、工作原理和设计计算有了深入 的理解,能够独立完成相关设计任务。

在课程设计和实验中,我与同学积极 协作,共同解决问题,提高了自己的 团队协作和沟通能力。

摩擦系数

摩擦系数越小,越容易发生打 滑。

带的类型与材料

不同类型和材料的带具有不同 的抗滑性能。

参数计算方法及实例

计算方法

根据给定的设计条件和要求,选择合适的带型、带轮直径、中心距等参数,并进行必要的校核计算。

实例分析

以某型号V带传动为例,介绍参数计算过程。首先根据传递功率和转速选择合适的V带型号和带轮直径, 然后根据中心距和张紧力要求进行设计计算,最后进行传动效率和滑动率的校核。通过实例分析,可以加 深对带传动性能评价和参数计算的理解。

3

关注新技术和新方法

随着科技的不断进步,新的设计方法和制造技术 不断涌现,建议关注和学习这些新技术和新方法, 提高自己的竞争力。

感谢您的观看

THANKS

寿命与可靠性

通过合理的设计和材料选择,提 高带传动的寿命和可靠性。

维护与保养

设计时应考虑方便维护和保养的 因素,如易于更换传动带和张紧

装置等。

03

带传动性能评价与参数计 算

传动效率及影响因素

传动效率定义

带传动中,输入功率与输出功率之比,反映 了传动的能量损失情况。

张紧力

适当的张紧力可以提高传动效率,但过大的 张紧力会导致带的磨损和能量损失。

滑,起到保护其他零件的作用。常用于两轴平行且旋转方向相同的场合。

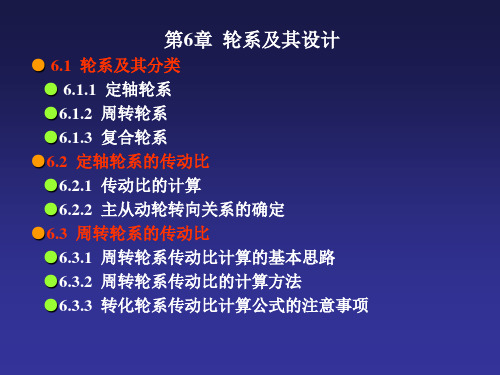

机械原理第6章轮系及其设计(精)

2. 差动轮系 在图6.2所示的周转轮系中,若中心轮1、3均不固定,则整个

轮系的自由度 F 3 4 2 4 2 2 。这种自由度为2的周转轮系称 为差动轮系。为了使该轮系具有确定的运动,需要两个原动件。

此外,周转轮系还可根据其基本构件的不同加以分类。设轮

系中的中心轮用K表示,系杆用H表示。由于图6.2所示轮系中有 两个中心轮,所以又可称其为2K-H型周转轮系。而图6.3所示 轮系又可称为3K型周转轮系,因其基本构件是1、3、4三个太阳

H,则其转化轮系的传动比 iAHB 可表示为

iAHB

AH BH

A H B H

f (z)

(6.3)

若一个周转轮系转化轮系的传动比为“+”,则称其为正号

机构;反之则称其为负号机构。

●6.3.3 转化轮系传动比计算公式的注意事项 使用转化轮系传动比计算公式的注意事项如下: (1) 式(6.3)只适用于转化轮系中齿轮A、齿轮B和系杆H轴线平

轮系的传动比计算,不仅需要知道传动比的大小,还需要确 定输入轴和输出轴之间的转向关系。下面分以下几种情况进行讨 论。 1. 平面定轴轮系

如图6.1所示,该轮系由圆柱齿轮组成,其各轮的轴线互相平 行,这种轮系称为平面定轴轮系。在该轮系中各轮的转向不是相

同就是相反,因此它的传动比有正负之分。所以规定:当两者转

即

i15

1 5

i12

i2'3

i3' 4

i45

z2 z3 z4 z5 z1z2' z3' z4

上式表明:定轴轮系的传动比等于组成该轮系的各对啮合齿

轮传动比的连乘积;其大小等于各对啮合齿轮中从动轮齿数的连

机械原理(经典版)

其对质心s 2的转动惯量为J S2’质 Ju、s 2的速度为vs2

滑块3 自q质量为ID3 ,其质心S 3在B 点 ,速度为V3 。则

该机构在dt瞬时的动能增量为

蜘圄厮 哥 勘

][台阶叫士

运到

J三

θ

l e = 1 1 + l s 2 (一0)一2)2+ m2 (ν一S一2 )2+

4

D

@

岳品、

@

段I 2-2 1

@

@

圆跚璋密西韧 I

3

@

’飞 E v (CZ,C3)

⑧

@

/

e

//\ "D 1

Av

/

5

国2- 22

3

®

⑨

@

/ / /

@

/ / \ \'\. D

人、,/

5

阎公 22

一网· 一一

’噩 噩 呈 阳 盟 阴 届 圃 阳 南 阴 盛 黠

@

13 ,

@

@

⑨

-=

@ @ @ @

图 2-24力所自曾做得功m NhomakorabeaJa不雄以,在砸去电所白监号l起

F

阳最大损失功iVJtJ 之故 ”这时阴阳。

机械白锁的条件 巧笃。

F 面举例说明机械白锁条件嗣确道。

螺旋千斤顶

「一十一丁

」」 」

图5 -3

醒 劫

睡翻 Tl噜

匾 电

口 图liPll 酣 圈 圈 噩 砸 幽 及 菌 I

盛

w衡翩自 胸

,平衡的肉容及分类 @刚懂辑于幽平衡

刚 重L

l

:,,:

@键性辑于翩平衡

《机械基础》课程教学大纲

《机械基础》课程教学大纲(电气设备安装专业72课时)一、课程的性质和任务《机械基础》是电气设备安装专业的一门专业课程,本课程的教学任务是:1、使学生具备高素质劳动者中和中、初级专门人才所必须的常用机构、机械零件和公差与技术测量的基本知识及基本技能。

2、为学生学习后续专业课程,提高机电方面知识学习能力,进而提高全面素质打下一定的基础,具备一定的机械方面的实践动手能力。

二、课程教学目标通过本课程的学习,使学生树立良好的科学道德观念,运用辨证唯物主义方法认识世界,培养学生综合运用知识分析问题、解决问题的能力,提高机械方面专业基础知识的认识水平,掌握一些典型的机械原理和机械结构,学习基本的机械设计概论。

通过本课程的学习,培养学生的自学能力和获取机械方面新知识、新技术的能力,在毕业后具备较强的实践能力、创新能力和创业能力。

本课程教学应在知识和能力方面达到以下目标:1、知识方面(1)对理论性知识方面有一定的了解,懂得机械设计概论和公差测量方面的基础知识。

(2)掌握平面机构、凸轮机构和间歇运动机构的基本工作原理、类型和它们的特点,了解联接中常见的结构。

(3)掌握带传动、齿轮传动的结构特点和他们中的一些计算方法,要学会设计简单的传动结构。

(4)对轴系方面的知识要有一定的了解,其中包括轴、轴承和联轴器及离合器等。

2、能力方面(1)熟练掌握好机械设计方面的基本知识,懂得运用知识去解决实际中的机械方面问题,能运用公差和测量方面的知识,掌握其中公差、粗糙度及测量等方面的计算。

(2)掌握平面机构、凸轮机构及间歇运动机构的设计方法,能够按给定的要求进行机械结构系统的简单设计。

(3)能运用所学知识进行带传动、齿轮传动等传动结构的原始数据设计和对系统的安装和维护,了解轴、轴承部件的组合设计,懂得计算设计轴承部件中所需要注意的疲劳强度计算和轴系刚度调整措施,最后还需要懂得对轴系的维护和修理。

三、教学内容和要求基本模块第一章机械设计概论1、内容:(1)本课程研究的对象和内容(2)机械设计的基本要求和一般步骤2、要求:了解机械设计的一般步骤,掌握有关的基本概念,了解零件的常用材料。

机械设计知识点总结

1) 在机构中,如果用转动副连接的是两构件上运动轨迹相重合的点,在该连接将带入 1 个虚约束。 2) 在机构运动的过程中,若两构件上某两点之间的距离始终保持不变,又用转动副杆 将两点相连,也将带入 1 个虚约束。 3) 在机构中,不影响机构运动传递的重复部分所带入的约束为虚约束。设重复中构件 数为n’,低副数为p’l,及高副数为p’h,则重复部分的虚约束p’=2 p’l,+ p’h-3n’。 17、

零件连接的紧密型 与强度是一个矛盾, 一个增加另一个就 减少.

机械设计●传动

1、 带传动主要失效形式为打滑和疲劳破坏。打滑主要是由于紧边拉力和松边拉力不同所 致。弹性滑动发生在主动轮的出口处和从动轮的入口处。 2、 带传动的有效拉力随预紧力的增大、包角的增大及摩擦系数的增大而增大。 3、 带传动的设计准则为:保证不打滑的条件下,具有一定的疲劳强度和寿命。 4、 V 带带型是根据计算功率和小带轮的转速选定的。 5、 带传动的传动比随外载荷的变化而变化。 6、 带速低时,带传动的最大有效拉力大,易破坏故应按带速低时进行设计。 7、 两带轮的中心距大时, 虽然小带轮的包角增大, 但是带转一圈所用时间增多, 寿命增长, 能承受载荷增大。 8、 普通 V 带的速度小于 25~30m/s,最大不超过 35 m/s。 9、 为保证 V 带的受力均匀,其根数通常小于 10 根。 10、 11、 带轮的材料主要是铸铁,常用的有 HT150 和 HT200。 带轮的基准直径小于 2.5 倍轴的直径时,采用实心式;基准直径小于 300mm 时采

用腹板式;大于 300mm 时,采用轮辐式。 12、 带轮的结构设计主要是根据带轮的基准直径选择结构形式, 根据带的截型确定轮槽

尺寸。 13、 小。 14、 V 带的设计步骤:1)确定计算功率 2)选择带型 3)确定带轮基准直径(先初选小 V 带的小带轮过小,则弯曲应力(与带轮直径成反比)过大。故小带轮直径不能过

机械传动系统与控制系统设计简介

二、肥皂压花机的传动路线及传动比的分配

肥皂压花机是在肥皂块上利用模具压制花纹和字样的自动机, 其机械传动系统的机构简图如图3.3.7所示。

27

精选ppt

(1)传动路线分析 具体传动路线如图3.3.8。

28

(2)传动比分配

若该机的工作条件为:电动机转速1450r/min,每分钟压制50 块肥皂,要求传动比误差为2。以下对上述方案进行传动比分配 并确定相关参数。

i 总 i 1 i 2 i 3 2 .5 3 .7 3 9 3 .0 9 5 2 8 .9 3 29

相对误差i为

ii总 i总2928.930.24%

i总

29

按传动比误差小于2%的要求,且各传动比均在常用范围之内, 故该传动链传动比分配方案可用。

精选ppt

2)辅助传动链

皂块送进和成品移位运动的工作频率应与模具往复运动频率相

14

精选ppt

(5)啮合器变速 啮合器分普通啮合器和同步啮合器两种,广泛应用于汽车、

叉车、挖掘机等行走机械的变速箱中。 啮合器一般都采用渐开线齿形,齿形参数可根据渐开线花键

国家标准选定。由于啮合套使用频繁,齿轮经常受冲击,齿端和 齿的工作面易磨损,因此,齿厚不宜太薄。为减小轴向尺寸,啮 合器的工作宽度均较小。

15

精选ppt

三、无级变速器

无级变速传动能根据工作需要连续平稳地改变传动速度。图 3.3.5为双变径轮带式无级变速传动的工作原理图 。

无级变速器有多种型式,许多型式已有标准产品,可参考产 品样本或有关设计手册选用。

16

精选ppt

第三节 机械传动系统方案设计

一、机械传动系统方案设计的过程和基本要求

21

精选ppt

机械原理之轮系及其设计

1)输入、输出轮的轴线 不

不平行的情况

平

行

“+”、“-”不能表示不 平行轴之间的转向关 系,采用画箭头方法

空间定轴轮系传动比前 的“+”、“-”号没有实际 意义

不平行

传动比方向判断 表示 画箭头

2) 输入、输出轮的轴线相互平行的情况

i14

z2 z3z4 z1z2' z3'

传动比方向判断:画箭头 表示:在传动比大小前加正负号

基本轮系的划分

行星轮

系杆

中心轮

周转轮系 定轴轮系

例题6-4 已知各轮齿数及ω6, 求ω3 的大小和方向。

解:划分定轴和周转轮系

周转轮系:1、2-2‘、3

i1H3

1 H 3 H

( z2 ) z3 z1 z2

1 1'

1

(

z6 z1

)6

H

4

(

z6 z1''

)(

z1' z5

)(

z5 z4

)

。

n1 150 r min

解:由求于系是杆行H的星转轮速系可n直H 的接大用小(和6-3方)向式。

首先计算转化轮系的传动比

i1H3

1H 3H

1 H 3 H

z2 z3 z1z2

30 68 17 2018 3

i1H

1 H

1 i1H3

1 17 3

20 3

nH

n1 i1H

150 3 22.5 r 20

6

3

z1z2' z6 z2 z3 z1''

6

(1

z1 z 2' z2z3

)

考研机械原理-6

考研机械原理-6(总分:100.00,做题时间:90分钟)一、单项选择题(总题数:4,分数:6.00)1.两运动副元素的材料一定时,当量摩擦系数取决于______。

(分数:1.50)A.运动副元素的几何形状√B.运动副元素间的相对运动速度的大小C.运动副元素间作用力的大小D.运动副元素间温差的大小解析:2.机械中采用环形轴端支承的原因是______。

(分数:1.50)A.加工方便B.避免轴端中心压强过大√C.便于跑合轴端面D.提高承载能力解析:3.下述四个措施中,______不能降低轴颈中的摩擦力矩。

(分数:1.50)A.减小轴颈的直径B.加注润滑油C.略微增大轴承与轴颈的间隙D.增加轴承的长度√解析:4.一台机器空运转,对外不做功,这时机器的效率______。

(分数:1.50)A.大于零B.小于零C.等于零√D.大小不一定解析:二、填空题(总题数:5,分数:10.00)5.移动副的自锁条件是 1,转动副的自锁条件是 2,螺旋副的自锁条件是 3。

(分数:2.00)解析:传动角β小于摩擦角φ或当量摩擦角φv;外力作用线与摩擦圆相切或相交;螺旋升角a小于摩擦角φ或当量摩擦角φv6.从效率的观点来看,机械的自锁条件是 1;对于反行程自锁的机构,其正行程的机械效率一般小于 2。

(分数:2.00)解析:恒小于或等于零;50%7.在同样条件下,三角螺纹的摩擦力矩 1矩形螺纹的摩擦力矩,因此它多用于 2。

(分数:2.00)解析:大于;紧固连接8.机械发生自锁的实质是 1。

(分数:2.00)解析:驱动力所能做的功总是小于或等于克服由其可能引起的最大摩擦阻力所需要的功9.机械效率等于 1功与 2功之比,它反映了 3功在机械中的有效利用程度。

(分数:2.00)解析:输出;输入;输入三、分析计算题(总题数:9,分数:27.00)10.已知下图所示机构中移动副的摩擦系数f=0.1,转动副的当量摩擦系数f v =0.15,绳的两直线部分与斜面平行,且绳与滑轮间无滑动,滑轮半径R=100mm,轴颈半径r=30mm,滑块重Q=1000N,斜面倾角α=30°,楔形半角θ=60°。

机械原理自测题

第三章摩擦磨损一选择题(1) 摩擦副表面为液体动压润滑状态,当外载荷不变时,摩擦面间的最小油膜厚度随相对滑动速度的增加而。

A. 变薄B. 增厚C. 不变(2) 两相对滑动的接触表面,依靠吸附油膜进行润滑的摩擦状态称为。

A. 干摩擦B. 边界摩擦C. 混合摩擦D. 液体摩擦(3) 各种油杯中,可用于脂润滑。

A. 针阀油杯B. 油绳式油杯C. 旋盖式油杯(4) 为了减轻摩擦副的表面疲劳磨损,下列措施中,是不合理的。

A. 降低表面粗糙程度B. 增大润滑油粘度C. 提高表面硬度D. 提高相对滑动速度(5) 摩擦副接触面间的润滑状态判据参数膜厚比 值为时,为混合润滑状态; 值为可达到液体润滑状态。

A. 0.35B. 1.5C. 5.2(6) 摩擦与磨损最小的摩擦状态是,摩擦与磨损最大的摩擦状态是。

A. 干摩擦B. 边界摩擦C. 混合摩擦D. 液体摩擦(7) 在一个零件的磨损过程中,代表使用寿命长短的是。

A. 剧烈磨损阶段B. 稳定磨损阶段C. 磨合阶段D. 以上三个阶段之和(8) 对于齿轮、滚动轴承等零件的润滑状态,应采用理论。

A. 流体动力润滑B. 流体静力润滑C. 弹性流体动力润滑D. 极压润滑(9) 表面疲劳磨损(点蚀)的发生与有关。

A. 酸、碱、盐介质B. 瞬时温度C. 硬质磨粒D.材料浅层缺陷二填空题1.根据磨损机理,磨损可分为 、、 、和 。

2.一个零件的磨损过程大致可以分为磨损、 磨损、 磨损三个阶段,在设计或使用时,应力求 、 、 。

3.机械零件设计的耐磨性准则,主要是限制接触表面间的和值。

4. 在润滑状态下,磨损可以避免,而在和润滑状态下,磨损不可以避免。

5.边界摩擦时可能形成的边界膜有、和三种。

第四章螺纹联接(1)一选择题1、常用螺纹联接中,自锁性最好的螺纹是。

A、三角螺纹B、梯形螺纹C、锯齿形螺纹D、矩形螺纹2、常用螺纹联接中,传动效率最高的螺纹是。

A、三角螺纹B、梯形螺纹C、锯齿形螺纹D、矩形螺纹3、为连接承受横向工作载荷的两块薄钢板,一般采用。

机械原理_齿轮传动

c

*

h 1 * ha 0.8

* a

c 0.25 * c 0.3

*

ha=h*am hf=(h*a+c*)m h=ha+hf=(2h*a+c*)m

da=d+2ha=(z+2h*a)m

df=d-2hf=(z-2h*a-2c*)m

基圆、基圆齿距和法向齿距

• 基圆计算式: db=dcos=zmcos • 基圆齿距: 基圆上相邻两齿同侧 齿廓之间的弧长。 pb=πdb/z=πmcos • 法向齿距: 齿轮相邻两齿同侧齿廓间 沿公法线方向所量得的距离。 法向齿距与基圆齿距相等。

渐开线的性质

1、发生线沿基圆滚过的线段长度等于 基圆上被滚过的相应圆弧长度:

BK AB

2、发生线即是渐开线任意点的法线, 又是基圆的切线。 3、渐开线齿廓接触点的法线与该点速 度方向线所夹的锐角 称为该点压 k 力角。 4、基圆内无渐开线。 5、切点B是K点的曲率中心, 线段BK是K点的曲率半径。

2 啮合线和啮合角

• 啮合线:N1N2 • 啮合角:啮合线N1N2 与两轮节圆公切线 t-t之间所夹锐角α`。 • 渐开线齿轮传动的啮 合角为常数,恒等于 节圆上的压力角。

3 齿廓间正压力

• 渐开线齿轮在传动过程中,齿廓间正压力方向始终不变。若齿 轮传递的力矩恒定,则轮齿间的压力大小和方向均不变,这是 齿轮传动具有良好平稳性的主要原因之一。

齿轮传动分类

• 1、按两齿轮轴线相对位置分: 平行轴齿轮传动、相交轴齿轮传动、交错轴齿 轮传动。 • 2、按齿轮工作条件分: 闭式齿轮传动、开式齿轮传动。 • 3、按齿面硬度分: 软齿面齿轮传动(齿面硬度≤350HBS) 、 硬齿面齿轮传动(齿面硬度>350HBS) 。

平行轴齿轮传动(1)

机械原理典型例题第六章齿轮

(6)当渐开线圆柱齿轮的齿数少于 时,可采用___A_的办法来避免根切。 A. 正变位 B. 负变位 C. 减少切削深度

(7)一对渐开线直齿圆柱标准齿轮的实际中心距大于无侧隙啮合中心距时, 啮合角___A_分度圆上的压力角,实际啮合线____B_。 A. 大于 B. 小于 C. 等于 A. 变长 B.变短 C.不变

角为20°,其余参数(包括齿数、模数、压力角、齿制、齿宽等)

均相等,则该两对齿轮传动时的重合度相等。 X

(13)渐开线直齿圆锥齿轮的标准参数取在齿宽中点处。X (14)直齿圆锥齿轮背锥上的齿廓曲线是球面渐开线. X

17

3.填空题:

1)渐开线直齿圆柱齿轮传动的主要优点为 定传动比、可,和分性 。

2)渐开对线于齿在廓恒上定K转点矩的的压传力动角中应,是轮齿间正压力的大所小夹和的方锐向角始,终齿不廓变上各点

15

2.判断题:

(1)一对能正确啮合传动的渐开线直齿圆柱齿轮,其啮合角一定为20°。X (2)渐开线标准齿轮的齿根圆恒大于基圆。 X (3)影响渐开线齿廓形状的参数有Z、α等,但同模数无关。 X (4) m,α,ha*,c*都是标准值的渐开线直齿圆柱齿轮,一定是标准直齿圆

柱齿轮。 X (5)渐开线直齿圆柱外齿轮,不管是标准的,还是变位的,其齿顶压力角

(1)轮坯由滚齿机传动机构带动,以w=1/22.5rad/s的角 速度转动。在切制标准齿轮时,滚刀轴向截面的齿条 中线相对于轮坯中心的距离L应等于多少?这时滚刀轴 向截面齿条移动速度V刀等于多少?

(2)如滚刀位置和齿条移动速度不变,而轮坯的角速 度w=1/23.5rad/s,则此时被切齿数为多少?它相当于 哪种变位齿轮?变位系数x为多少?

《机械原理》期末复习资料

《机械原理》期末复习资料第一章平面机构运动简图和自由度◆这种能实现确定的机械运动,又能做有用的机械功或完成能量、物料与信息转换和传递的装置称为机器。

◆无论机器还是机构,最基本的一点是都能实现确定的机械运动。

从结构和运动观点看,二者之间并无区别,所以统称为机械。

◆机械零件可分为两大类:一类是在各种机器中都能用到的零件,称为通用零件。

另一类则是在特定类型的机械中才能用到的零件,称为专用零件。

◆三个单元:装配单元、运动单元、制造单元1、零件:机械的制造单元,如螺钉、螺母、曲轴等。

通用零件:在各种机器中都能用到的零件。

专用零件:在特定类型的机器中才能用到的零件。

2、部件:由一组协同工作的零件组成的独立制造装配的组合件,如减速器、离合器、制动器等。

部件是装配的单元。

3、构件:机构中形成相对运动的各个运动单元。

可以是单一的零件,也可以是由若干零件组成的运动单元。

◆机器主要由5个部分组成,包括动力部分、控制部分、传动部分、执行部分、支撑及辅助部分。

◆机械设计的程序:1.计划阶段 2.方案计划阶段 3.技术设计阶段 4.技术文件编制阶段◆判断高低副两构件通过面接触形成的运动副,称为低副。

两构件通过点或线接触形成的运动副,称为高副。

◆自由度的计算公式:F=3n-2PL-PH◆复合铰链:两个以上构件在同一轴线处共同参与形成的转动副,称为复合铰链(两个转动副◆局部自由度:机构中与输出构件运动无关的自由度,称为局部自由度。

(可忽略)◆机构具有确定运动的条件:机构的构件之间应具有确定的相对运动。

(标箭头的都是原动件。

)✔原动件个数等于机构的自由度数。

若原动件数小于自由度数,则机构无确定运动。

若原动件数大于自由度数,则机构可能在薄弱处损坏。

第二章平面连杆机构◆铰链四杆机构的基本类型:曲柄摇杆机构:转动运动转变成往复摆动运动双曲柄机构:等速转动变为变速转动双摇杆机构:主动摇杆的摆动变为从动摇杆的摆动(补充)曲柄滑块机构:转动运动转换成往复直线运动,也可把往复直线运动转换成转动运动◆铰链四杆机构存在曲柄的条件:①机构中是否存在整转副;②选择哪个构件作为机架。

机械设计带传动实验心得体会

机械设计带传动实验心得体会篇一:机械设计实验报告带传动实验一带传动性能分析实验一、实验目的1、了解带传动试验台的结构和工作原理。

2、掌握转矩、转速、转速差的测量方法,熟悉其操作步骤。

3、观察带传动的弹性滑动及打滑现象。

4、了解改变预紧力对带传动能力的影响。

二、实验内容与要求1、测试带传动转速n1、n2和扭矩T1、T2。

2、计算输入功率P1、输出功率P2、滑动率?、效率?。

3、绘制滑动率曲线?—P2和效率曲线?—P2。

三、带传动实验台的结构及工作原理传动实验台是由机械部分、负载和测量系统三部分组成。

如图1-1所示。

1直流电机 2主动带轮 3、7力传感器 4轨道 5砝码 6灯泡8从动轮 9 直流发电机 10皮带图1-1 带传动实验台结构图1、机械部分带传动实验台是一个装有平带的传动装置。

主电机1是直流电动机,装在滑座上,可沿滑座滑动,电机轴上装有主动轮2,通过平带10带动从动轮8,从动轮装在直流发电机9的轴上,在直流发电机的输出电路上,并接了八个灯泡,每个40瓦,作为发电机的负载。

砝码通过尼龙绳、定滑轮拉紧滑座,从而使带张紧,并保证一定的预拉力。

随着负载增大,带的受力增大,两边拉力差也增大,带的弹性滑动逐步增加。

当带的有效拉力达到最大有效圆周力时,带开始打滑,当负载继续增加时则完全打滑。

2、测量系统测量系统由转速测定装置和扭矩测量装置两部分组成。

(1)转速测定装置用硅整流装置供给电动机电枢以不同的端电压实现无级调速,转动操纵面板上“调速”旋钮,即可实现无级调速,电动机无级调速范围为0~1500r/min;两电机转速由光电测速装置测出,将转速传感器(红外光电传感器)分别安装在带轮背后的“U”形糟中,由此可获得转速信号,经电路处理即可得到主、从动轮上的转速n1、n2。

(2)扭矩测量装置电动机输出转矩T1 (主动轮转矩)、和发电机输入转矩T2 (从动轮转矩)采用平衡电机外壳(定子)的方法来测定。

电动机和发电机的外壳支承在支座的滚动轴承中,并可绕转子的轴线摆动。

机械原理课程设计题目

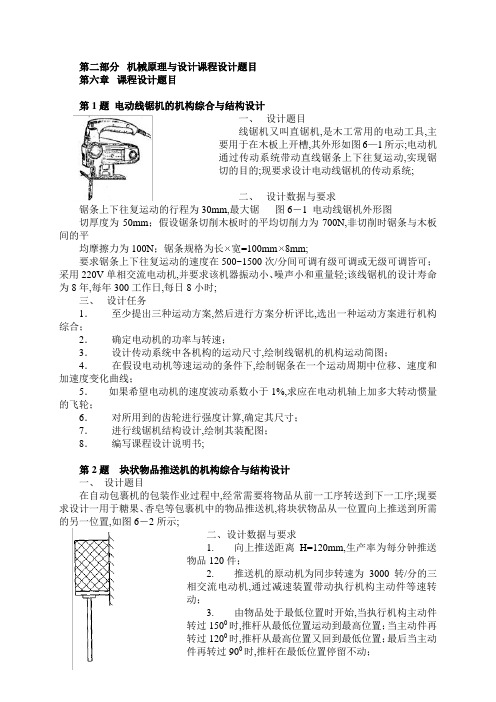

第二部分机械原理与设计课程设计题目第六章课程设计题目第1题电动线锯机的机构综合与结构设计一、设计题目线锯机又叫直锯机,是木工常用的电动工具,主要用于在木板上开槽,其外形如图6—1所示;电动机通过传动系统带动直线锯条上下往复运动,实现锯切的目的;现要求设计电动线锯机的传动系统;二、设计数据与要求锯条上下往复运动的行程为30mm,最大锯图6-1 电动线锯机外形图切厚度为50mm;假设锯条切削木板时的平均切削力为700N,非切削时锯条与木板间的平均摩擦力为100N;锯条规格为长宽=100mm8mm;要求锯条上下往复运动的速度在500~1500次/分间可调有级可调或无级可调皆可;采用220V单相交流电动机,并要求该机器振动小、噪声小和重量轻;该线锯机的设计寿命为8年,每年300工作日,每日8小时;三、设计任务1.至少提出三种运动方案,然后进行方案分析评比,选出一种运动方案进行机构综合;2.确定电动机的功率与转速;3.设计传动系统中各机构的运动尺寸,绘制线锯机的机构运动简图;4.在假设电动机等速运动的条件下,绘制锯条在一个运动周期中位移、速度和加速度变化曲线;5.如果希望电动机的速度波动系数小于1%,求应在电动机轴上加多大转动惯量的飞轮;6.对所用到的齿轮进行强度计算,确定其尺寸;7.进行线锯机结构设计,绘制其装配图;8.编写课程设计说明书;第2题块状物品推送机的机构综合与结构设计一、设计题目在自动包裹机的包装作业过程中,经常需要将物品从前一工序转送到下一工序;现要求设计一用于糖果、香皂等包裹机中的物品推送机,将块状物品从一位置向上推送到所需的另一位置,如图6-2所示;二、设计数据与要求1. 向上推送距离H=120mm,生产率为每分钟推送物品120件;2. 推送机的原动机为同步转速为3000转/分的三相交流电动机,通过减速装置带动执行机构主动件等速转动;3. 由物品处于最低位置时开始,当执行机构主动件转过1500时,推杆从最低位置运动到最高位置;当主动件再转过1200时,推杆从最高位置又回到最低位置;最后当主动件再转过900时,推杆在最低位置停留不动;4. 设推杆在上升运动过程中,推杆所受的物品重力和摩擦力为常数,其值为500N;设推杆在下降运动过程中,推杆所受的摩擦力为常数,其值为100N;图6-2 推送机工作要求5. 使用寿命10年,每年300工作日,每日工作16小时;6. 在满足行程的条件下,要求推送机的效率高推程最大压力角小于350,结构紧凑,振动噪声小;三、设计任务1. 至少提出三种运动方案,然后进行方案分析评比,选出一种运动方案进行机构综合;2. 确定电动机的功率与满载转速;3. 设计传动系统中各机构的运动尺寸,绘制推送机的机构运动简图;4. 在假设电动机等速运动的条件下,绘制推杆在一个运动周期中位移、速度和加速度变化曲线;5. 如果希望执行机构主动件的速度波动系数小于3%,求应在执行机构主动件轴上加多大转动惯量的飞轮;6. 进行推送机减速系统的结构设计,绘制其装配图和两张零件图;7. 编写课程设计说明书;四、设计提示实现推送机推送要求的执行机构方案很多,下面给出几种供设计时参考;1. 凸轮机构图6-3所示的凸轮机构,可使推杆实现任意的运动规律,但行程较小;2. 凸轮-齿轮组合机构图6-4所示的凸轮-齿轮组合机构,可以将摆动从动件的摆动转化为齿轮齿条机构的齿条直线往复运动;当扇形齿轮的分度圆半径大于摆杆长度时,可以加大齿条的位移量;3. 凸轮-连杆组合机构图6-5所示的凸轮-连杆组合机构也可以实现行程放大功能,但效率较低;图6-3凸轮机构图6-4凸轮-齿轮组合机构图6-5凸轮-连杆组合机构4. 连杆机构图6-6所示的连杆机构由曲柄摇杆机构ABCD与曲柄滑块机构GHK通过连杆EF相联组合而成;连杆BC上E点的轨迹,在部分近似呈以F点为圆心的圆弧形,因此,杆FG在图示位置有一段时间实现近似停歇;5. 固定凸轮-连杆组合机构图6-7所示的固定凸轮-连杆组合机构,可视为连杆长度BD可变的曲柄滑块机构,改变固定凸轮的轮廓形状,滑块可实现预期的运动规律;图6-6 连杆机构图6-7 固定凸轮-连杆组合机构第3题颚式破碎机的机构综合与传动系统设计一、设计题目颚式破碎机是一种利用颚板往复摆动压碎石料的设备;工作时,大块石料从上面的进料口进入,而被破碎的小粒石料从下面的出料口排出;图6-8为一复摆式颚式破碎机的结构示意图;图中连杆2具有扩大衬套c,套在偏心轮1上,1与带轮轴A固联,并绕其轴线转动;摇杆3在C、D两处分别与连杆2和机架相联;连杆2颚臂上装有承压齿板a,石料填放在空间b中,压碎的粒度用楔块机构4调整;弹簧5用以缓冲机构中的动应力;图6-9为一简摆式颚式破碎机的结构示意图;当与带轮固联的曲柄1绕轴心O连续回转时,在构件2、3、4的推动下,动颚板5绕固定点F往复摆动,与固定颚板6一起,将矿石压碎;设计颚式破碎机的的执行机构和传动系统;图6-8 复摆式颚式破碎机图6-9 简摆式颚式破碎机二、设计数据与要求颚式破碎机设计数据如表6-1所示;表6-1 颚式破碎机设计数据分组号进料口尺寸mm颚板有效工作长度mm最大进料粒度mm出料口调整范围mm最大挤压压强Mpa曲柄转速rpm1120×20020010010~30200 3002 150250 120 10210 270×250 ~403200×25030015020~40220 2504250×30035020020~50230 200为了提高机械效率,要求执行机构的最小传动角大于650;为了防止压碎的石料在下落时进一步碰撞变碎,要求动颚板放料的平均速度小于压料的平均速度,但为了减小驱动功率,要求速比系数k压料的平均速度/放料的平均速度不大于;采用380V三相交流电动机;该颚式破碎机的设计寿命为5年,每年300工作日,每日16小时;三、设计任务1.针对图6-8和图6-9所示的颚式破碎机的执行机构方案,依据设计数据和设计要求,确定各构件的运动尺寸,绘制机构运动简图,并分析组成机构的基本杆组;2.假设曲柄等速转动,画出颚板角位移和角速度的变化规律曲线;3.在颚板挤压石料过程中,假设挤压压强由零到最大线性增加,并设石料对颚板的压强均匀分布在颚板有效工作面上,在不考虑各处摩擦、构件重力和惯性力的条件下,分析曲柄所需的驱动力矩;4.确定电动机的功率与转速;5.取曲柄轴为等效构件,要求其速度波动系数小于15%,确定应加于曲柄轴上的飞轮转动惯量;6.对曲柄轴进行动平衡计算;7.确定传动系统方案,设计传动系统中各零部件的结构尺寸;8.绘制颚式破碎机的装配图和曲柄轴的零件图;9.编写课程设计说明书;四、设计提示1.动颚板长度取为其工作长度的倍,为了不使石料被挤推出破碎室,两颚板间夹角;2.将动颚板摆角范围取为;3.在进行曲柄轴的动平衡时,应将曲柄上的飞轮分成大小和重量相同的两个轮子,其中一个兼作带轮用;第4题压床机构综合与传动系统设计一、设计题目压床是应用广泛的锻压设备,用于钢板矫直、压制零件等;图6-10所示为某压床的运动示意图;电动机经联轴器带动三级齿轮-、-、-减速器将转速降低,带动冲床执行机构六杆机构ABCDEF的曲柄AB转动图6-11,六杆机构使冲头5上下往复运动,实现冲压工艺;现要求完成六杆机构的尺寸综合,并进行三级齿轮减速器的强度计算和结构设计;二、设计数据六杆机构的中心距、、,构件3的上、下极限位置角、,滑块5的行程H,比值、,曲柄转速以及冲头所受的最大阻力等列于表6-2;三、设计任务1. 针对图6-11所示的压床执行机构方案,依据设计要求和已知参数,确定各构件的运动尺寸,绘制机构运动简图,并分析组成机构的基本杆组;图6-10 某压床的运动示意图图6-11 压床六杆机构表6-2 六杆机构的设计数据已知参数分组mmmmmm °°HmmrpmKN15140220612015010062617026061201801205372003106120210992. 假设曲柄等速转动,画出滑块5的位移和速度的变化规律曲线;3. 在压床工作过程中,冲头所受的阻力变化曲线如图6-12所示,在不考虑各处摩擦、构件重力和惯性力的条件下,分析曲柄所需的驱动力矩;4. 确定电动机的功率与转速;5. 取曲柄轴为等效构件,要求其速度波动系数小于10%,确定应加于曲柄轴上的飞轮转动惯量;6. 确定传动系统方案,设计传动系统中各零部件的结构尺寸;7. 绘制压床传动系统的装配图和齿轮、轴的零件图;8. 编写课程设计说明书; 图6-12 压床阻力曲线图第5题自动送料冲床机构综合与传动系统设计一、设计题目图6-13 为某冲床机构运动方案示意图;该冲床用于在板料上冲制电动玩具中需要的薄壁齿轮;电动机通过V带传动和单级齿轮传动图中未画出带动曲柄转动,通过连杆带动滑块上下往复运动,实现冲制工艺;针对图6-13所示的冲床机构运动方案,进行执行机构的综合与分析,并进行传动系统结构设计;图6-13 冲床机构运动方案示意图二、设计数据与要求依据冲床工况条件的限制,预先确定了有关几何尺寸和力学参数,如表6-3所示;要求所设计的冲床结构紧凑,机械效率高;图6-14 冲头所受阻力曲线表6-3 冲床机构设计数据1 2 3 4分组已知参数生产率件/min 180 200 220 250送料距离mm 150 140 130 120板料厚度mm 2 2 2 2轴心高度mm 1060 1040 1020 1000冲头行程mm 100 90 80 70辊轴半径mm 60 60 60 60大齿轮轴心坐标mm 270 270 270 270大齿轮轴心坐标mm 460 450 440 430大齿轮轴心偏距mm 30 30 30 30送料机构最小传动角045 45 45 45速度不均匀系数板料送进阻力N 530 520 510 500冲压板料最大阻力N 2300 2200 2100 2000冲头重力N 150 140 130 120三、设计任务1. 绘制冲床机构的工作循环图,使送料运动与冲压运动重叠,以缩短冲床工作周期;2. 针对图6-13所示的冲床的执行机构冲压机构和送料机构方案,依据设计要求和已知参数,确定各构件的运动尺寸,绘制机构运动简图;3. 假设曲柄等速转动,画出滑块C的位移和速度的变化规律曲线;4. 在冲床工作过程中,冲头所受的阻力变化曲线如图6-14所示,在不考虑各处摩擦、其他构件重力和惯性力的条件下,分析曲柄所需的驱动力矩;5. 确定电动机的功率与转速;6. 取曲柄轴为等效构件,确定应加于曲柄轴上的飞轮转动惯量;7. 确定传动系统方案,设计传动系统中各零部件的结构尺寸;8. 绘制冲床传动系统的装配图和齿轮、轴的零件图;9. 编写课程设计说明书;第6题插床机构综合与传动系统设计一、设计题目插床是常用的机械加工设备,用于齿轮、花键和槽形零件等的加工;图6-15为某插床机构运动方案示意图;该插床主要由带转动、齿轮传动、连杆机构和凸轮机构等组成;电动机经过带传动、齿轮传动减速后带动曲柄1回转,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿道路y-y作往复运动,以实现刀具切削运动;为了缩短空程时间,提高生产率,要求刀具具有急回运动;刀具与工作台之间的进给运动,是由固结于轴上的凸轮驱动摆动从动件和其他有关机构图中未画出来实现的;`图6-15 插床机构运动方案示意图图6-16 插刀所受阻力曲线针对图6-15所示的插床机构运动方案,进行执行机构的综合与分析,并进行传动系统结构设计;二、设计数据与要求依据插床工况条件的限制,预先确定了有关几何尺寸和力学参数,如表6-4所示;要求所设计的插床结构紧凑,机械效率高;表6-4 插床机构设计数据分组已知参数1 2 3 4插刀往复次数次/min 30 60 90 120插刀往复行程mm 150 120 90 60插削机构行程速比系数2 2 2 2中心距mm 160 150 140 130 杆长之比 1 1 1 1 质心坐标mm 60 55 50 45 质心坐标mm 60 55 50 45 质心坐标mm 130 125 120 115 凸轮摆杆长度mm 125 125 125 125 凸轮摆杆行程角015 15 15 15 推程许用压力角045 45 45 45 推程运动角060 90 60 90 回程运动角090 60 90 60 远程休止角010 15 10 15推程运动规律等加速等减速余弦加速度正弦加速度3-4-5次多项式回程运动规律等速等速等速等速速度不均匀系数最大切削阻力N 2300 2200 2100 2000 阻力力臂mm 150 140 130 120 滑块5重力N 350 340 330 320 构件3重力N 150 140 130 120 构件3转动惯量kgm21. 针对图6-15所示的插床的执行机构插削机构和送料机构方案,依据设计要求和已知参数,确定各构件的运动尺寸,绘制机构运动简图;2. 假设曲柄1等速转动,画出滑块C的位移和速度的变化规律曲线;3. 在插床工作过程中,插刀所受的阻力变化曲线如图6-16所示,在不考虑各处摩擦、其他构件重力和惯性力的条件下,分析曲柄所需的驱动力矩;4. 确定电动机的功率与转速;5. 取曲柄轴为等效构件,确定应加于曲柄轴上的飞轮转动惯量;6. 确定插床减速传动系统方案,设计减速传动系统中各零部件的结构尺寸;7. 绘制插床减速传动系统的装配图和齿轮、轴的零件图;8. 编写课程设计说明书;第7题带式输送机的传动装置设计一、设计题目图6-17所示为带式输送机的六种传动方案,设计该带式输送机传动系统;a b cde f图6-17 带式输送机的六种传动方案二、设计数据与要求带式输送机的已知条件如表6-5所示;输送带鼓轮的传动效率为包括鼓轮和轴承的效率损失,该输送机为两班制工作,连续单向运转,用于输送散粒物料,如谷物、型沙、煤等,工作载荷较平稳,使用寿命为10年,每年300个工作日;一般机械厂小批量制造;表6-5 带式输送机的已知条件方案编号 a b c d e f输送带工作拉力FN270025002300240026002200输送带工作速度vm/s鼓轮直径Dmm262524232221三、设计任务1.分析各种传动方案的优缺点,选择或由教师指定一种方案,进行传动系统设计;2.确定电动机的功率与转速,分配各级传动的传动比,并进行运动及动力参数计算;3.进行传动零部件的强度计算,确定其主要参数;4.对齿轮减速器进行结构设计,并绘制减速器装配图;5.对低速轴上的轴承以及轴等进行寿命计算和强度校核计算;6.对主要零件如轴、齿轮、箱体等进行结构设计,并绘制零件工作图;7.编写课程设计说明书;第8题螺旋输送机的传动装置设计二、设计题目图6-18所示为螺旋输送机的六种传动方案,设计该螺旋输送机传动系统;a b cd e f图6-18 螺旋输送机的六种传动方案二、设计数据与要求螺旋输送机的已知条件如表6-6所示;该输送机为两班制工作,连续单向运转,用于输送散粒物料,如谷物、型沙、煤等,工作载荷较平稳,使用寿命为8年,每年300个工作日;一般机械厂小批量制造;表6-6 螺旋输送机的已知数据方案编号 a b c d e f输送螺旋转速nr/min170160150140130120输送螺旋所受阻力矩TNm10095985875三、设计任务1.分析各种传动方案的优缺点,选择或由教师指定一种方案,进行传动系统设计;2.确定电动机的功率与转速,分配各级传动的传动比,并进行运动及动力参数计算;3.进行传动零部件的强度计算,确定其主要参数;4.对齿轮减速器进行结构设计,并绘制减速器装配图;5.对低速轴上的轴承以及轴等进行寿命计算和强度校核计算;6.对主要零件如轴、齿轮、箱体等进行结构设计,并绘制零件工作图;7.编写课程设计说明书;第9题平板搓丝机的执行机构综合与传动装置设计一、设计题目图6-19为平板搓丝机结构示意图,该机器用于搓制螺纹;电动机1通过V带传动、齿轮传动3减速后,驱动曲柄4转动,通过连杆5驱动下搓丝板滑块6往复运动,与固定上搓丝板7一起完成搓制螺纹功能;滑块往复运动一次,加工一个工件;送料机构图中未画将置于料斗中的待加工棒料8推入上、下搓丝板之间;图6-19 平板搓丝机结构示意图二、设计数据与要求平板搓丝机设计数据如表6-7所示;表6-7 平板搓丝机设计数据该机器室内工作,故要求振动、噪声小,动力源为三相交流电动机,电动机单向运转,载荷较平稳;工作期限为十年,每年工作300天;每日工作8小时;三、设计任务1. 针对图6-19所示的平板搓丝机传动方案,依据设计要求和已知参数,确定各构件的运动尺寸,绘制机构运动简图;2. 假设曲柄AB等速转动,画出滑块C的位移和速度的变化规律曲线;3. 在工作行程中,滑块C所受的阻力为常数搓丝动力,在空回行程中,滑块C所受的阻力为常数1kN;不考虑各处摩擦、其他构件重力和惯性力的条件下,分析曲柄所需的驱动力矩;4. 确定电动机的功率与转速;5. 取曲柄轴为等效构件,确定应加于曲柄轴上的飞轮转动惯量;6. 设计减速传动系统中各零部件的结构尺寸;7. 绘制减速传动系统的装配图和齿轮、轴的零件图;8. 编写课程设计说明书;第10题加热炉推料机的执行机构综合与传动装置设计一、设计题目图6-20为加热炉推料机结构总图与机构运动示意图;该机器用于向热处理加热炉内送料;推料机由电动机驱动,通过传动装置使推料机的执行构件滑块5做往复移动,将物料7送入加热炉内;设计该推料机的执行机构和传动装置;图6-20 加热炉推料机结构总图与机构运动示意图二、设计参数与要求加热炉推料机设计参数如表6-8所示;该机器在室内工作,要求冲击振动小;原动机为三相交流电动机,电动机单向转动,载荷较平稳,转速误差<4%;使用期限为10年,每年工作300天,每天工作16小时;表6-8 加热炉推料机设计参数分组参数1 2 3 4 5滑块运动行程Hmm220210200190180滑块运动频率n次/min23456滑块工作行程最大压力角33333机构行程速比系数K 2构件DC长度mm11501140113011201100构件CE长度mm150160170180200滑块工作行程所受阻力含摩擦阻力N500450400350300滑块空回行程所受阻力含摩擦阻力F r1N100100100100100三、设计任务1. 针对图6-20所示的加热炉推料机传动方案,依据设计要求和已知参数,确定各构件的运动尺寸,绘制机构运动简图;2. 假设曲柄AB等速转动,画出滑块F的位移和速度的变化规律曲线;3. 在工作行程中,滑块F所受的阻力为常数F r1,在空回行程中,滑块F所受的阻力为常数F r2;不考虑各处摩擦、其他构件重力和惯性力的条件下,分析曲柄所需的驱动力矩;4. 确定电动机的功率与转速;5. 取曲柄轴为等效构件,确定应加于曲柄轴上的飞轮转动惯量;6. 设计减速传动系统中各零部件的结构尺寸;7. 绘制减速传动系统的装配图和齿轮、轴的零件图;8. 编写课程设计说明书;第11题木地板连结榫舌和榫槽切削机的执行机构与传动系统设计一、设计题目室内地面铺设的木地板是由许多小块预制板通过周边的榫舌和榫槽连结而成,如图6-21所示;为了保证榫舌和榫槽加工精度,以减小连结处的缝隙,需设计一台榫舌和榫槽成型半自动切削机;该机器执行构件工作过程如图6-22所示;图6-21 木地板预制板及其上的榫舌先由构件2压紧工作台上的工件,接着端面铣刀3将工件的右端面切平,然后构件2松开工件,推杆4推动工件向左直线移动,通过固定的榫舌或榫槽成型刀,在工件上的全长上切出榫舌或榫槽;图6-22 榫舌和榫槽切削机工艺动作二、设计数据及要求设计已知数据如表6-9所示;表6-9 榫舌和榫槽切削机设计数据分组参数1 2 3 4木地板尺寸a×b×cmm450×50×8550×60×10750×80×12850×90×15榫舌或槽口尺寸d×emm4×3 ×4 5×5 ×6 执行机构主动件1坐标、50、22060、23065、24070、240执行构件行程、、18、20、8020、24、9025、28、10030、32、120推杆4工作载荷N 2000 2500 3000 3500 端面切刀3工作载荷N1500 1800 2000 2200 生产率件/min 80 70 60 50设计要求及任务:推杆在推动工件切削榫槽过程中,要求工件作近似等速运动;室内工作,载荷有轻微冲击,原动机为三相交流电动机,使用期限为10年,每年工作300天,每天工作16小时,每半年作一次保养,大修期为3年;三、设计任务1 设计机构系统总体运动方案,画出系统运动简图,完成系统运动方案论证报告;2 作传动系统或执行系统的结构设计,画出传动系统或执行系统的装配图;3 设计主要零件,完成2张零件工作图;4 编写设计说明书;第12题小型卧式模锻机执行机构与传动系统设计一、设计题目为锻造长杆类锻件如图6—23所示锻件,系用棒料局部镦粗而成,今需设计一台将杆料水平置放后用活动凹模3如图6—24所示及固定凹模2将其夹紧后再用水平置放的冲头1进行顶锻工作的卧式模锻机;拟用电动机通过传动装置带动夹料机构首先使活动凹模3向前移动,与固定凹模2合拢,以夹紧棒料;然后主滑块1带动冲头进行顶锻,锻件成形后,待冲头1返回离开凹模后返回距离约占冲头全行程的1/8~1/3,由夹料机构带着凹模3返回,松开杆料回到初始位置;在顶锻过程中要求两半凹模始终处于夹紧状态,不能自动松开;要求设计该小型卧式模锻机执行机构和传动系统,以满足上述顶锻工艺要求;图6—23 锻件图6—24 卧式模锻机执行构件二、设计数据与要求电动机同步转速:n m=1000r/min或1500r/min;冲头顶锻次数为每分钟50~75次;主滑块1的全行程H=200~380mm;顶锻工艺开始后冲头的工作行程H1=1/2~2/3H;夹紧滑块3的总行程h=60~80mm;作用在主滑块上的顶锻力F1=250~500KN;作用在夹紧滑块3上的夹紧力F2=F1/3;要求该模锻机的机械效率高,振动冲击小;三、设计任务1.根据上述要求进行机构的选型、经运动及动力分析与设计后确定传动方案,绘制机构运动简图;2.确定电动机的功率与转速;3.设计传动系统中V带传动和齿轮传动;4.对大带轮轴进行结构设计和强度校核,并选择其轴承,计算轴承寿命;5.进行传动系统结构设计,绘制其装配图;6.编写课程设计说明书;四、参考方案与设计提示小型卧式模锻机的参考方案如图6—25所示;电动机1经V带传动2-3-4和齿轮传动5-6减速后,带动曲轴7转动;锻压机构采用曲柄滑块机构;活动凹模15的开闭及夹紧动作与主传动机构的运动配合,由固联在曲轴上的主回凸轮机构10推杆与滑块11固联及连杆机构来实现;当杆料放入固定凹模16内以后,活动凹模15向杆料接近并夹紧它,然后,带有冲头的主滑块9就可以完成顶锻工作;图6—25 小型卧式模锻机的参考方案设计提示:1冲头9的行程H 以及曲柄-连杆比确定主传动曲柄滑块机构的主要尺寸,同时对主传动机构进行速度及加速度分析,并可作出运动线图;2根据夹紧行程h、滑块11行程h11,按夹紧要求设计连杆机构,并要求在夹紧行程的最后10mm范围内满足最小传动角γmin的要求;同时按顶锻时活动凹模应处于自锁状态要求,建议先选定杆件的两个极限位置,并选定L CD/L ED及L EF/L ED的值后初步设计六杆机构,再检查是否满足最小传动角的要求;3根据滑块11行程h11即凸轮机构中推杆的行程及运动循环图设计主回凸轮机构;设计时推杆的运动规律由设计者自行选定,凸轮基圆半径按安装凸轮处的轴径确定,转子直径由设计者选定;4对主传动曲柄滑块机构可以进行动态静力分析,求出各运动副中的支反力,亦可求出曲柄O B A上的平衡力矩,进而求得曲柄上的功率,再考虑效率,求得电动机的功率;5根据机器的运转不均匀系数δ<δ的要求,计算飞轮即大带轮4的转动惯量;计算时可忽略控制锻模的连杆机构中各杆11~15等质量的影响;电机转子及小带轮等的转动惯量,在精确计算时应予考虑,本设计暂可忽略不计;6确定在曲轴7上应加的平衡配重凸轮处暂不考虑;。

机械原理—齿轮传动

分度圆上模数和压力角为标准值; 齿距p所包含的齿厚s与齿槽宽e相等; 具有标准的齿顶高与齿根高。

机械原理—齿轮机构

渐开线标准直齿圆柱齿轮几何尺寸计算式

机械原理—齿轮机构

4.5 渐开线标准齿轮的啮合 节点→节圆→啮合角

4.5.1标准中心距-无侧隙啮合

外啮合β1=-β2

内啮合β1=β2

机械原理—齿轮机构

端面内的啮合相当于之齿轮啮合

mtt11

mt

t2

2

又12

mmn1mn2或mt1mt2

n1 n2或αt1αt2 12(外啮)或 合 12(内啮) 合

机械原理—齿轮机构

(2)连续传动条件 1

直齿轮 : B1B2

pb

端面重合度

斜 齿 轮 B p 1B b2: Bpb tbg ta

机械原理—齿轮机构

zv

z cos3

zv一般不是整数

zzvco3s

标准斜齿圆柱齿轮不发生根切的最小齿数:

zmin17c3oβs17

机械原理—齿轮机构

4. 当量齿轮的用途

仿形法加工直齿圆锥齿轮时,选择铣刀; 弯曲疲劳强度计算。 选择变位系数及测量齿厚

机械原理—齿轮机构

4.10 直齿圆锥齿轮传动机构 4.10.1直齿圆锥齿轮齿廓的形成 1. 理论齿廓的形成

机械原理—齿轮机构

齿轮插刀

齿条插刀

优点:用一把插刀可以加工出 m、α相同而齿数不同

的各种齿轮(包括内齿轮)。

缺点:切削不连续,生产效率较低。

滚齿加工

机械原理—齿轮机构

机械原理—齿轮机构

优点:用一把滚刀可以加工出 m、α相同而齿数不同

各种机械工作的运动原理

各种机械工作的运动原理机械工程是一门研究机械结构与运动的学科,它涉及到各种类型的机械设备和工具。

在这些机械设备中,运动原理起着至关重要的作用。

本文将介绍一些常见的机械工作运动原理,包括运动传递、转动和推动等。

一、运动传递的原理运动传递是指将原始动力传递到机械系统的各个部件,使得机械设备正常运转。

在机械系统中,常见的运动传递方式有链传动、带传动和齿轮传动等。

1. 链传动链传动是利用链条将动力传递给其他部件的一种方式。

链条由许多相互连接的链节组成,通过在不同位置的轴上装置齿轮或链轮来实现动力传递。

链传动具有传动效率高、承载能力大等优点,常用于需要较大传动力和运转平稳的场合,如自行车、摩托车等。

2. 带传动带传动是通过皮带的弯曲来传递动力的一种方式。

皮带通常由橡胶或尼龙等材料制成,将动力从一个轴传递到另一个轴。

带传动具有传动效率高、维护简单等优点,常用于需要传递旋转运动的设备,如发动机、输送机等。

3. 齿轮传动齿轮传动是利用齿轮齿与齿轮齿之间的啮合传递动力的方式。

齿轮具有不同的齿数和齿形,通过齿的啮合,实现从一个轴到另一个轴的动力传递。

齿轮传动具有传递效率高、承载能力大等优点,常用于需要传递大扭矩和精确速度比的机械设备,如汽车变速箱、工业机械等。

二、转动的原理转动是机械设备常见的工作形式,也是许多机械原理的基础。

在机械设备中,常见的转动原理有摩擦力、离心力和惯性力等。

1. 摩擦力摩擦力是两个物体相对运动或准备运动时产生的抵抗力。

在机械设备中,摩擦力可以用来实现转动,例如利用轮子和地面之间的摩擦力来推动车辆前进。

通过增加或减小摩擦力的大小,可以调节机械设备的转动速度和力度。

2. 离心力离心力是一种在旋转物体上的向外作用力,它产生的力将物体推向轴线的外侧。

离心力可以用来实现物体的旋转,并且常常用于离心机、洗衣机等设备中。

通过调节离心力的大小,可以改变物体的旋转速度和半径。

3. 惯性力惯性力是物体在惯性作用下产生的一种力。

带传动机械基础电子教案

一、教案基本信息1. 教案名称:带传动机械基础电子教案2. 适用课程:机械原理、机械设计、传动系统等课程3. 适用年级:本科或高职4. 学时安排:每章4学时,共20学时5. 教学目标:使学生了解带传动的基本原理、类型、应用及其设计计算方法。

二、教学内容与重点1. 第一章:带传动概述带传动的定义、分类及特点带传动的组成部件带传动的主要参数2. 第二章:带传动的弹性滑动与磨损带传动的弹性滑动现象带传动磨损的原因及防止方法带传动的使用寿命3. 第三章:带传动的张紧与导向带传动的张紧方式带传动的导向装置带传动张紧与导向的影响因素4. 第四章:带传动的设计与计算带传动的设计原则带传动的设计计算步骤带传动的设计计算实例5. 第五章:带传动的应用与维护带传动的应用领域带传动的选择与安装带传动的维护与故障处理三、教学方法与手段1. 采用多媒体教学,结合实物图片、动画和视频,生动展示带传动的工作原理和特点。

2. 利用仿真软件,进行带传动动态模拟,让学生更直观地了解带传动的工作过程。

3. 开展课堂讨论,引导学生思考带传动在实际工程中的应用和优缺点。

4. 布置课后习题,巩固所学知识,提高学生的实际应用能力。

四、教学评价1. 课堂互动:考察学生对带传动基本概念的理解和掌握程度。

2. 课后习题:检验学生对带传动设计和计算方法的掌握。

3. 课程设计:让学生运用所学知识解决实际问题,提高设计能力。

4. 期末考试:全面考察学生对带传动知识的掌握和运用能力。

五、教学资源1. 教材:推荐《机械设计基础》、《传动系统设计》等教材。

2. 多媒体课件:制作带传动原理、结构、应用等内容的课件。

3. 仿真软件:选用适合带传动教学的仿真软件。

4. 实物模型:展示带传动装置的实物模型,增强学生的直观感受。

5. 网络资源:搜集相关视频、动画、论文等资料,丰富教学内容。

六、第六章:带传动的效率与损耗带传动效率的定义及影响因素带传动损耗的类型及其计算提高带传动效率的方法和途径七、第七章:带传动的动态特性带传动系统的固有振动特性带传动过程中的冲击和振动带传动动态特性的影响因素及改善方法八、第八章:带传动的同步性与调节带传动同步性的概念及条件带传动同步性的实现方法带传动同步性的调节与控制九、第九章:非圆形带传动非圆形带传动的类型及其特点非圆形带传动的设计与计算非圆形带传动在实际应用中的优势和局限性十、第十章:带传动的最新发展趋势带传动技术的创新与发展带传动在新能源、高端制造等领域的应用带传动未来发展的挑战与机遇六、教学内容与重点1. 第六章:带传动的效率与损耗分析带传动效率的定义及影响因素,理解带传动在工作过程中能量的转换和损耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

F1 Ff -带轮作用于带的摩擦力

松边拉力 -- 由 F0 减 小到 F2 。

Fe = Ff = F1 – F2

Fe - 有效拉力

F2

Ff

带是弹性体,工作后可认为其总长度不变 紧边拉力增量 = 松边拉力减量 即

F1 -F0 = F2 -F0

F1 F1 = F0 +F/2

带速

由Fe = F1 – F2,得:

h越大、dd越小时,弯曲应力就越大。故带绕在小带轮上时的 弯曲应力大于大带轮上的。

为了避免弯曲应力过大,带轮的基准直径就不能过小。V带 轮的最小基准直径见表2-6-4 。

(三)离心拉应力

带在绕过带轮时作圆周运动,从而产生离心力,并在带中引 起离心拉力FC,从而在带中引起离心拉应力,作用在整个带长上:

带是在变应力下工作的,当应力循环次数达到一定数值后,带 将产生疲劳破坏。

四、弹性滑动和打滑 (一)弹性滑动

带传动在工作时,带受到拉力后要产生弹性变形。由于带所 受的拉力是变化的,因此带弹性变形也是变化的。 当带在b点绕上主动轮时,带的速度v和 主动轮的圆周速度v1是相等的。但在带自b点 转到c点的过程中,所受拉力由F1逐渐降到 F2,弹性伸长量也要相应减小。这样带一面 随带轮前进,一面向后收缩,因此带的速度 低于主动轮的圆周速度,造成两者之间发生 相对滑动。 在从动轮上,情况正好相反,即带的速度v大于从动轮的圆周 速度v2,两者之间也发生相对滑动。

F1 e f F2

式中,f——摩擦因数(对V型带用fv代); ——带在带轮上的包角(rad),一般为主动轮。

小轮包角:

大轮包角:

d d 2 d d1 1 180 60 a d d d1 2 180 d 2 60 a

最大有效拉力Fec

e 1 Fec 2 F0 f e 1

二、带传动的类型、特点和应用

(一)带传动的类型

根据带的截面形状分:平带、V带、圆带和多楔带传动

平带传动:结构简单、制造容易、传动效率较高、带的寿命较长, 适用于较大中心距的远距离传动。 V带传动:横截面为梯形,其两侧面为工作面。V带传动的工作 能力较平带传动大。在一般机械中,V带传动已取代了平带传动而成 为应用最广的带传动装置,故本章主要介绍 V带传动。

F2 = F0 -F/2

带所传递的功率为:

Fe v P 1000

kW

P 增大时, 所需的Fe 加大。但Ff 不可能无限增大,有一 极限值即最大摩擦力Ffmax。

二、带传动的最大有效拉力及其影响因素

带传动中,当带有打滑趋势时,摩擦力即达到极限值,也即 带传动的有效拉力达到最大值。

柔韧体摩擦的欧拉公式

普通V带 窄V带

帘布芯结构 联组V带

绳芯结构 宽V带

齿形V带

大楔角V带

V带由包布、顶胶、抗拉体及底胶等部分构成。抗拉体用来承 受基本拉力。 按抗拉体的结构可分为帘布芯V带和绳芯V带两种类型。 绳芯V带挠性好,抗弯强度高, 适用于转速较高,带轮直径较小, 要求结构紧凑场合。 帘布芯V带制造方便,抗拉强度 较高,但易伸长、发热和脱层。 节线——V带弯曲时,在带中保持原长度不变的一 条周线。 节宽bp——由全部节线构成的面称为节面,节面的 宽度称为节宽。 基准直径dd——与所配用V带的节宽bp相对应的带 轮直径。 基准长度Ld ——在规定的张紧力下,位于带轮基 准直径上的周线长度,基准长度系列见表2.6.3。

Байду номын сангаас

第二节 带传动工作情况的分析

一、带传动中的受力分析

安装时,带必须以一定的预紧力F0紧套在带轮上

带工作前:

F0

松边 -退出主 F0 动轮的一边

此时,带只受预紧 力F0作用 由于摩擦力的作用: 紧边拉力 --由 F0 增 加到 F1;

带工作时: Ff n1

F2

F2 n2 Ff

紧边 - 进入 主动轮的一边

qv 2 c Fc / A A

式中 q——V带的单位长度质量(kg/m);

v——带的线速度(m/s); A–––带的截面积(mm2)。

带传动在传递动力时,带中产生拉应力、弯曲应力和离心 拉应力,其应力分布如图所示。

在紧边进入主动轮处带的应力最大(减速传动时),其值为

max 1 b1 c

三、带的应力分析

工作时,带横截面上的应力由三部分组成:

(一)拉应力

F1 紧边拉应力 1 A F2 松边拉应力 2 A

A - 带的横截面积

(二)弯曲应力b

M h b E W dd

式中 E——带材料的弹性模量(MPa); dd——带轮基准直径(mm); h——带的高度(mm)。

f

最大有效拉力Fec与下列因素有关:

(1)预紧力F0 :Fec与 F0成正比。

(2)包角:Fec与成正比。由于小带轮上的包角1较小,因此Fec 取决于1的大小。

(3)摩擦因数f:Fec与 f 成正比。f与带及带轮的材料和表面状况、 工作环境等有关。

此外带的单位质量q和带速v对Fec也有影响,带的q,v越大, Fec越小,故高速传动时带的质量要尽可能轻。

多楔带传动:兼有平带和V带传动的优点,适于结构紧凑、传递 功率较大的场合。 圆带:结构简单,多用于小功率传动,如仪器和家用器械中。

(二)带传动的特点

优点: 1)运行平稳,噪声小; 2)能缓冲冲击载荷; 3)构造简单,精度低,特别是在中心距大的地方; 4)不用润滑,维护成本低; 5)过载时打滑,可以保护传动系统中的其他零件。 缺点: 1)存在弹性滑动,效率低,传动比不准确(同步带除外); 2)带的寿命较短,且不宜于高温、易燃、易爆等场合; 3)轴上的压轴力和轮廓尺寸大;

(下册)

第六章 带传动

第一节 概

述

第二节 带传动工作情况的分析

第三节 V带传动的设计计算

第四节 带传动结构设计

第五节 其他带传动简介

第一节 概

一、带传动的组成及工作原理

述

由主动带轮1、从动带轮3和传动带2以及机架组成。 按传动原理分:摩擦传动和啮合传动

摩擦带传动中,由于传动带紧套在带轮上,带与带轮之间产生的 摩擦力传递运动和动力。 同步带传动依靠带内周的等距横向齿与带轮相应齿槽间的啮合传 递运动和动力。

(三)应用范围

带传动的应用范围很广,特别是在传动中心距大的场合,如农业 机械、食品机械、汽车、自动化设备等。

三、V带的类型、特点和结构

V带有普通 V带、窄 V带、联组V带、齿形V带等多种类型 。 其中普通V带和窄V带已标准化。 普通V带有Y、Z、A、B、C、D、E七种型号。 窄V带分为基准宽度制的窄V带和有效宽度制的窄V带,基准宽度 制窄V带有SPZ、SPA、SPB、SPC四种型号。 V带的截面尺寸见表2.6.2,带的楔角都是40°。