机械原理专用精压机

专用精压机

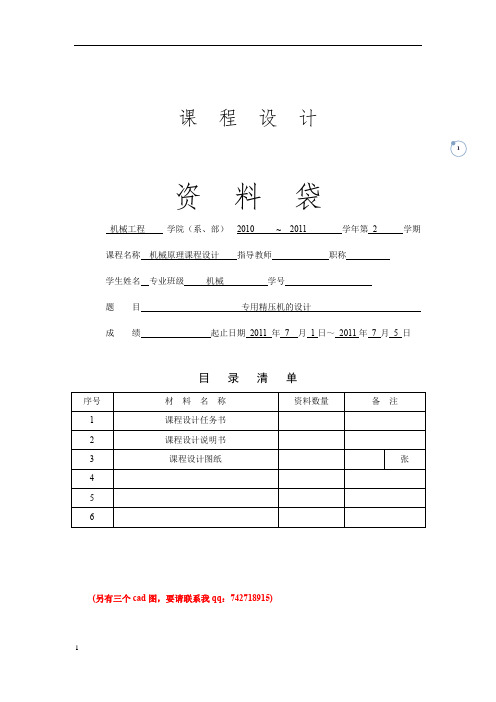

湖南工业大学课程设计资料袋机械工程学院(系、部)第二学年第二学期课程名称机械原理课程设计指导教师银金光职称教授学生姓名唐国康专业班级机械 1103班学号 11405700310题目专用精压机运动简图的设计成绩起止日期 2013 年 6 月 20 日~ 2013年 6 月 2日目录清单机械原理课程设计设计说明书专用精压机运动简图的设计起止日期: 2013年 6 月 20 日至 2013 年 6 月 27日学生姓名唐国康班级机械1103班学号11405700310成绩指导教师(签字)机械工程学院(部)2013年 6月 27目录1.课程设计任务书 (2)2.工作原理和工艺动作分解 (3)3.根据工艺动作和协调要求拟定运动循环图 (5)4.执行机构选型 (6)5.机械运动方案的选择和评定 (7)6.执行机构计算 (8)7.专用精压机传动系统设计 (11)7.专用精压机机构运动简图 (13)8.上模冲压机构速度与加速度分析(分析一个位置) (14)9,专用精压机三维立体图…………………………………17.10.参考资料 (19)11.设计总结 (19)湖南工业大学课程设计任务书2010 —2011 学年第2 学期机械工程学院(系、部)机械类专业机械0907 班级课程名称:机械原理课程设计设计题目:专用精压机运动简图的设计完成期限:自2011 年 6 月27 日至2011 年7 月 1 日共 1 周内容及任务一、原始数据及设计要求1)冲压执行构件上模的大致运动规律如图所示。

具有快速摇头接近工件、等速下行拉延和快速成型返回的运动特性;2)制成品生产率每分钟70件;3)形程速度变化系数K≥1.3;4)坯料最大输送距离200mm;5)上模滑块总质量40kg,最大生产阻力5000N,且假设在拉延区内生产阻力均衡;6)设最大摆动构件线质量为40kg/m,绕质心转动惯量为2kg·m2/m,质心简化到杆长中点,其他构件质量及转动惯量均忽略不计。

机械原理课程设计-专用精压机冲压及送料系统设计

专用精压机课程设计机械原理课程设计说明书设计题目: 专用精压机冲压及送料系统设计专业: ****************班级: *******___姓名: ********学号: *****指导教师: ****2012年 6月 20日专用精压机课程设计目录1 设计任务 ..................................................................... . (1)1.1 设计题目 (1)1.2 工作原理及工艺动作过程 (2)1.3 原始数据及设计要求 (2)1.4 设计任务 ............................................. 2 2机械机构功能的简单分析 (3)3系统传动方案设计 ..................................................................... . (3)3.1 原动机类型的选择......................................................... 3 3.2 主传动机构的选择 (4)4( 执行机构方案的设计和选择 (4)5、机械系统运动方案的拟定与原理说明.................................................................... .. (9)5.1机型的选择........................................................... 10 5.2自动机的执行机构 (10)6、机械系统运动方案的拟定与原理说明.................137 执行机构的尺寸设计及计.................................................................... .....................................................7.冲压结构的计算...........................................13 7.2传动机构尺寸设计 ........................................ 13 8、飞轮设计.. (15)9、动机构的选择与比较 (15)10、运动循环图 (16)11、设计心得与体会 (17)12 总体装配图.............................................19 13、参考文献. (20)专用精压机课程设计____________________________________________________________________ _____________1 设计任务设计一用于薄壁铝合金制件的精压机,并完成有关尺寸的计算和机构选型等要求。

机械原理课程设计专用精压机-(修订版)

设计流程和步骤

添加标题

确定设计目标:明 确精压机的用途、 性能要求等

添加标题

仿真分析:利用计 算机仿真软件,对 精压机进行仿真分 析,验证设计的可 行性

添加标题

收集资料:查阅相 关文献、标准、手 册等,了解精压机 的结构、原理、材 料等

添加标题

制作样机:根据详 细设计,制作精压 机样机

添加标题

初步设计:根据设 计目标,进行初步 设计,包括结构设 计、原理设计等

实现方法:采用 模块化设计,逐 步实现各个功能 模块,最后进行 系统集成和调试

06

精压机性能测试

测试方法和标准

测试目的:验证精压机的性能是否符合设计要求

测试项目:包括压力、速度、精度、稳定性等

测试设备:包括压力传感器、速度传感器、精度测量仪等

测试标准:根据国家标准或行业标准进行测试,如GB/T 12345-2006 等

测试流程:按照预定的测试计划进行,包括准备、实施、记录、分析等 步骤

测试报告:对测试结果进行整理和分析,形成测试报告,包括测试数据、 分析结果、结论等

测试数据和结果分析

测试项目:压力、速度、温度、噪音等 测试方法:使用专业测试仪器,按照标准操作流程进行测试 测试结果:各项性能指标均达到设计要求,部分指标超出预期 分析结论:精压机性能稳定,满足生产需求,具有较高的性价比和竞争力

控制参数:根据精压机的工 作特性和工艺要求,调整 PID控制参数

控制效果:实现精压机的精 确控制,提高生产效率和产

品质量

控制系统设计和实现

控制系统设计: 包括硬件设计和 软件设计两部分

硬件设计:包括 传感器、执行器、 控制器等部件的 选择和配置

软件设计:包括 控制算法、人机 界面、通信协议 等软件的开发和 调试

精压机机械原理课程设计

1机械原理课程设计说明书——精压机冲压及送料系统的设计精压机是用于薄壁铝合金制件的精压深冲工艺。

它是将薄壁铝板一次冲压成为深筒形。

它的工艺动作主要有:1)将新坯料送至待加工位置;2)下模固定、上模冲压拉延成形将成品推出模腔。

2、原始数据及设计要求1)冲压执行构件具有快速接近工件、等速下行拉延和快速返回的运动特性。

2)精压成形制品生产率约每分钟50件;3)上模在冲压运动中所受的生产阻力如图2,图中Pc= 4000 N,上模回程所受摩擦力忽略不计.4)执行构件的工作段长度L=40mm工作段开始的位置L1=0.3H ,上模的行程长度H=2.6L,上模质量约为 50 Kg5)行程速比系数K≥1·5。

6)坯料输送最大距离100mm。

电机转速n=2900 r/min院系:机电工程学院班级:07机42学号:07293133姓名:陈鹏目录1—工作原理及工艺动作过程2—原始数据及设计要求3—设计任务4—分解工艺动作,拟定执行构件的运动形式5—根据工艺动作服序和协调要求拟定运动循环图6—方案的设计7—确定设计方案设计题目:精压机冲压及送料系统的设计1、工作原理及工艺动作过程:专用精压机是用于薄壁铝合金制件的精压深冲工艺。

它是将薄壁铝板一次冲压成为深筒形。

它的工艺动作主要:1)将新坯料送至待加工位臵;2)下模固定、上模冲压拉延成形将成品推出模腔。

2、原始数据及设计要求:1)以转动的电机为动力,从动件(执行机构)为上模,作上下往复运动,其运动规律由冲头行程图给出,具有快速下沉,等速工作进给和快速返回的特性。

2)机构应具有较好的传力性能,工作段的传动角[ᵞ]=40°。

3)上模到达工作段之前,送料机构已将坯料送至待加工位臵(下模上方)。

4)生产率为70件/min。

5)执行构件的工作段长度l=30~100mm,对应曲柄转角ᵞ=(1/3~1/2)π;上模行程长度必须大于工作段长度的两倍以上。

6)行程速度变化系数K≥1.57)送料距离H=60~250mm。

机械原理课程设计--专用精压机设计

[键入公司名称]机械原理课程设计说明书专用精压机设计目录设计任务书 (2)1. 工作原理及工艺动作简述 (2)2. 原始数据及设计要求 (2)3. 注意事项和难点提示 (3)主要工作机构工作原理的分析与说明 (4)1. 冲压机构 (4)2. 送料机构 (4)3. 动力装置及传动机构 (4)机械运动方案的拟定 (5)一、冲压机构 (5)方案一 (5)方案二 (5)方案三 (6)方案四 (6)方案五 (7)二、送料机构 (7)方案一直动推杆弹簧力凸轮机构 (7)方案二摆动推杆沟槽凸轮-----摇杆滑块机构 (8)方案三圆柱凸轮----齿轮齿条机构 (8)方案四曲柄滑块机构 (8)方案五槽轮机构 (9)方案六四杆扇形齿条机构 (9)初步讨论选定机构的设计计算过程及各阶段的结果 (10)冲压机构 (10)送料机构 (12)传动机构 (13)最终方案的MAD演示效果 (14)机构运动分析校验计算 (16)C++程序编辑与验证 (19)机械工作循环图拟定的说明(协调性分析) (22)设计心得体会 (24)参考资料目录 (25)设计任务书1.工作原理及工艺动作简述本机可用于薄壁铝合金制造(如易拉罐类)静压深冲工艺,如附图1所示。

加工时,上模1先以逐渐加快的速度接近坯料3,然后以匀速进行拉延成形,随后上模继续下行将成品5推出模腔4,最后快速返回。

上模退出固定不动的下模后,送料机构的推料杆2从侧面将新坯料送至代加工位置,完成一个工作循环。

2.原始数据及设计要求1) 冲压执行构件,即上模的运动规律大致如附图2所示。

具有快速接近工件(l 1),等速(近似)下行拉延(l 2)和快速返回的运动特征。

2) 制成品生产率约每分钟70件。

3) 上模移动总行程为280mm ,其拉延行程置于总行程的中部,约100mm 。

4) 行程速比系数K>=1.3。

5) 坯料输送最大距离200mm 。

6) 电动机功率可选用1.5KW ,1400r/min 左右(如Y90L-4)。

专用精压机运动简图的设计(修改版)

湖南工业大学课程设计资料袋机械工程学院(系、部)第二学年第二学期课程名称指导教师职称学生姓名专业班级学号题目专用精压机运动简图的设计成绩起止日期 2011 年 6 月 27 日~ 2011 年 7 月 1 日目录清单.机械原理课程设计设计说明书专用精压机运动简图的设计起止日期: 2011 年 6 月 27 日至 2011 年 7 月 1 日学生姓名罗清亮班级机械0907学号09405700736成绩指导教师(签字)机械工程学院(部)2009年 6月 27 日目录0.课程设计任务书 (2)1.设计题目 (3)2.机械机构功能的简单分析 (3)3.根据工艺动作和协调要求拟定循环图 (4)4.执行机构选形 (5)5.执行机构的选择和比较 (5)6.机构运动简图 (9)7.机构尺寸的设计计算 (9)8.机构的运动学分析(速度与加速度分析) (12)9.精压机的三维建模 (15)10.参考资料 (16)11.设计总结 (16)湖南工业大学课程设计任务书2010 —2011 学年第 2 学期机械工程学院(系、部)机械类专业机械0907 班级课程名称:机械原理课程设计设计题目:专用精压机运动简图的设计完成期限:自 2011 年 6 月 27 日至 2011 年 7 月 1 日共 1 周指导教师:银金光 2011 年 7 月1 日1.设计题目:专用精压机运动简图设计1.1设计原理:专用精压机是用于薄壁铝合金制件的精压深冲工艺。

它是将薄铝板一次冲压成为深筒形。

它的工艺动作主要有:1)将新坯料送至待加工位置;2)下模固定,上模冲压拉延成形将成品推出模腔。

图11.2设计要求:1)制成品生产率每分钟90件;2)形程速度变化系数K≥1.3;3)坯料最大输送距离200mm;4)上模滑块总质量40kg,最大生产阻力5000N,且假设在拉延区内生产阻力均衡;5)设最大摆动构件线质量为40kg/m,绕质心转动惯量为2kg·m2/m,质心简化到杆长;中点,其他构件质量及转动惯量均忽略不计。

机械原理课程设计专用精压机

目录第一章设计要求及任务........................................ 错误!未定义书签。

一、设计题目............................................. 错误!未定义书签。

二、原始数据及设计要求 (1)三、设计任务 (1)第二章机械运动方案的设计及分析决策 (3)一、方案的设计 (3)二、执行机构的可能方案 (3)三、确定设计方案 (5)第三章机构尺度综合 (7)一、上模冲压机构的尺寸设计 (7)二、传动系统尺寸设计 (7)第四章机构运动循环图及运动分析. (8)一、机构运动循环图 (8)二、机构的运动学分析 (8)1、上模冲压机构的运动学分析 (8)2、推杆运动学分析 (9)3、上顶机构运动学分析 (11)心得体会 (12)参考书目 (13)第一章设计要求及任务一、设计题目专用精压机是用于薄壁铝合金制件的精压深冲工艺。

它是将薄壁铝板一次冲压成为深筒形。

(如图1)它的工艺动作主要:上模坯料下模图1专用精压机1.将新坯料送至待加工位置;2.下模固定、上模冲压拉延成形将成品推出模腔。

二、原始数据及设计要求1.冲压执行构件具有快速接近工件、等速下行拉延和快速返回的运动特性。

2.精压成形制品生产率约每分钟70件;3.上模移动总行程为280mm,其拉延行程置于总行程的中部,约100mm。

4.行程速比系数K≥1.3。

5.坯料输送最大距离200mm。

6.上模滑块总重量为40kg,最大生产阻力为5000N,且假定在拉延区内生产阻力均衡;7.设最大摆动构件的质量为40kg/m,绕质心转动惯量为2kg.m^2/mm,质心简化到杆长的中点。

其它构件的质量及转动惯量均忽略不计;8.传动装置的等效转动惯量(以曲柄为等效构件,其转动惯量设为30kg.m^2,机器运转不均匀系数『δ』为0.05)。

三、设计任务1.执行机构选型与设计:构思出至少3种运动方案,并在说明书中画出运动方案草图,经对所有运动方案进行比较分析后,选择其中认为比较好的方案进行详细设计,该机构最好具有急回运动特性。

专用精压机(机械原理课程设计)

课程设计资料袋机械工程学院(系、部)2010~2011学年第2学期课程名称机械原理课程设计指导教师职称学生姓名专业班级机械学号题目专用精压机的设计成绩起止日期2011年7月1日~2011年7月5日目录清单(另有三个cad图,要请联系我qq:742718915)机械原理设计说明书专用精压机的设计起止日期:2011年7月1日至2011年7月5日学生姓名班级学号成绩指导教师(签字)机械工程学院(部)2011年7月1日目 录0.设计任务书...............................................................2 1.工作原理和工艺动作分解.............................................3 2.根据工艺动作和协调要求拟定运动循环图........................4 3.执行机构选型............................................................5 4.机械运动方案的选择和评定..........................................8 5.精压机机构运动简图...................................................9 6.冲模机构的尺度设计...................................................10 7.传动系统尺寸设计......................................................10 8.上模运动和推杆运动学分析..........................................11 9.参考资料..................................................................13 10.设计总结 (14)《机械原理》课程设计任务书2010—2011学年第二学期机械工程学院机械大类专业机械091班 课程名称:机械原理 设计题目:专用精压机设计完成期限:自2011年7月1日至2011年7月5日共 1周指导教师(签字): 2011年月日1. 工作原理和工艺动作分解工作原理本机用于薄壁铝合金制件的精压深冲工艺,上模先已逐渐下降的速度接近胚料,然后以匀速进行拖延成型,随后上模继续下行将成品推出模腔,最最后快速返回。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械原理课程设计说明书设计题目:专用精压机机械制造及自动化专业_3__班设计者:学号:指导老师:年月日目录一、设计简介 (3)二、机械功能简单分析 (4)三、工艺动作分析 (5)四、执行机构的选择与比较 (7)五、机械系统运动方案的拟定与原理说明 (8)六、原动件的选择 (9)七、传动机构的选择与比较 (10)九、运动循环图 (10)十、执行机构的计算 (12)参考文献 (13)一.设计简介A内容摘要专用精压机是用于薄壁铝合金制件的精压深冲工艺。

它是将薄壁铝板一次冲压成深桶形。

机构使用范围很广,并且能和大多数机床配套使用实现大规模生产。

本机构主要包括送料、上、下模冲压工件、下模滑块向上顶出成品、二次送料将成品推下等过程。

我们采用了连杆和齿轮来传动,使机构结构紧凑节约空间。

同时又使其具有良好传动性能,提高了生产效率。

机构既使用于小规模的生产,又能和流水线配合实现大批量生产。

B设计要求⑴精压成形制品生产率约为每分钟70件。

⑵要求经精压成形的制品应平整,挺括,铝皮无褶皱,裂纹。

⑶机械结构简单,工作可靠、稳定,传动效率高,操作方便、安全,维修容易,造价低。

二.机械机构功能的简单分析本机构加工的主要为铝合金制件,且需一次冲压成形。

故机构需要较大的冲压力来实现。

同时要保证其精压的质量,机构需要匀速的冲压过程,因此我们采用具有较好传动性和较高接触强度的齿轮机构。

考虑到工作效率的要求,我们将凸轮送料机构改成曲柄滑块送料机构,提高了机构使用的寿命。

为了使整个机构能够快速、紧密、平稳地运行,需要机构的各个部分必须相互配合,并且足够稳定。

三.工艺动作的分析㈠工艺流程①推板送料由曲柄——滑块送料机构的推板将待加工工件推至预定的工作位置。

②上、下模冲压工件摆动—导杆冲压机构在送料机构完成送料回程时已经进入冲压工作阶段。

上模滑块先快速接近工件,接近时在以等速对其进行冲压,而下模在等速冲压时恰好达到极限位置,顶住工件实现精压。

③上模滑块急回、下模向上顶出工件上模滑块机构急回向上退回,下模滑块则由原本的最低极限位置向上运动,将精压好的成品向上顶出。

④推板送料并将成品推至下工作台曲柄—滑块送料机构完成一次送料后再次送料,而此时成品已被下模顶出下一个加工工件恰好将成品推至下工作台。

同时将新工件送至预定加工位置。

四、执行机构的选择和比较方案一凸轮—连杆冲压机构+摆杆—滑块送料机构冲压机构由凸轮控制其运动方式,无太大的受力,需要的传动结构简单,通过倒置法能够确定凸轮的大致轮廓。

图1送料机构是由摆杆滑块机构组成的,按机构运动循环图可确定摇杆工作位置和从动件的运动规律,使其能在规定时间内将工件送至待加工位置。

方案二凸轮—连杆冲压送料机构送料和冲压机构都是由连杆机构组成。

连杆机构可通过对杆长的计算设计,当选好适合的杆长尺寸后,能实现所需的行程速比以及运动要求。

通过铰链点与杆长的适合选择,能使机构具有较小的压力角和较为理想的传动角,使其达到运动功能,满足传动要求。

方案三摆动导杆冲压机构+曲柄—滑块送料机构其冲压机构我们是参考《机械原理》书中的机构,当然我们对其进行了改进,将其凸轮机构的高副低代后得到了由摇杆和滑块组成的摆动导杆机构。

导杆机构的尺寸确定可按给定的行程速度变化系数K设计,上模将具有急回特性,摇杆滑块机构的组合可按照要求使上模在工作段接近于匀速。

送料机构:摇杆滑块送料机构通过齿轮与上部曲柄轴相连。

可调节其在整个运动中的初始位置使推杆在预定时间将胚料送至待加工的位置。

如取一定的偏距,则其也具有急回的特性。

⑴方案的确定3个方案全部提出后,我们小组进行了讨论和对比。

各个方案都是有不同的基础机构组成而成,且各个机构均能基本完成设计要求的运动。

但是在我们查阅资料后,我们决定采用第三种方案。

虽然凸轮能够可以无困难地设计出其轮廓曲线,使其满足规定的运动规律,但凸轮与从动件的点或线的高副接触是很易磨损的。

而设计要求中机构要每分钟生产约70件,机构的运转速度较大。

并且其上模滑块的总质量为40kg,最大生产阻力为5000N,故需要其机构较好的传力性能,而凸轮机构不适用于传力过大的场合。

因此我们选取第3个方案。

同时第3个方案能更好地进行后期的建模,分析等。

并且第3方案可以满足急回运动的要求,输送配料上工作台和上模冲压这2个工作步骤也可较容易的配合出来。

使整个机构完成一次送料冲压的周期。

⑵上顶机构的设计考虑到实际配料被冲压成形之后如果还留有切边,则成品就不能从下模的下部离开,而我们又在第3方案的设计基础上增加了一个“上顶”机构。

使得成品可由下模滑块将其沿机构垂直顶出,然后同时由下一个送来的配料将其横向地推出下模工作台面。

这个“上顶”机构的运动方向基本和上模相同,上模在回程时呈现出急回的特性,而“上顶”机构为了迅速的将成品顶出,下模滑块需要急速向上运动的特性。

五、机械系统运动方案的拟定与原理说明⑴机型的选择从产品的数量上看,属于大批量生产,选择全自动机型。

从产品的工艺过程看,选择直线式工艺路线的自动机型。

根据工艺路线分析,实际实现功能需要三个工位:推板送料,摆杆—导杆冲压机构冲压,二次送料将成品推至下工作台。

⑵自动机的执行机构A .送料机构B.冲压机构⑶机构的工作原理参见机械运动示意图:摇杆—滑块送料机构JHG 用推板K 将待加工工件推到预定加工位置(D 、Q 的正下方)。

在送料机构JHG 送料后回程时,上模滑块冲压机构CBA 已经入工作阶段。

D 处滑块先快速接近工件,再以等速对其进行冲压,同时下模滑块冲压机构PNM 恰好达到最低极限位置顶住工件。

当冲压完成后,上模冲压机构CBA 滑块急回向上退回,而下模冲压机构PNM 由最低位置急速向上运动顶出工件。

此时送料机构JHG 再次送料,新的待加工工件在成品被完全顶出时到达预定位置,将成品推到下工作台上自身到达预定位置加工。

这样就完成了一个周期的动作。

机构立体图示机械运动示意图六、原动机与原动件的选择原动件是机械系统中的驱动部分。

工作机对起动、过载、运转平整性、调速和控制要求较高,且专用精压机要求洁净的工作平台,所以它要求不能污染成品与工作台而且便于清洗,因而液压传动不符合条件,同时气压和液压的成本都较高,最终我们选择电动机传动。

通过对机构的分析和实际情况的综合考虑,我们对电机的各个参数做出如下计算:首先,考虑到电机输出功率的传递效率问题,电机应该安装在靠近工作件的齿轮轴上,又由于大齿轮输入动力时可以传递较大的扭矩,故选择将电机安装在与齿轮F的轴线上,且根据任务书的要求:每分钟生产70个工件,则电机的转速可以确定为35rpm,故齿轮A 的角速度就可以算得:ω=3.6rad/s,那么由此首先可以确定A轮的转动惯量:1/2mv12=1/2Jω2这里V1取半个行程的速度平均值v1≈0.32m/s,冲压锤的质量m=40kg,由此可以推算出齿轮A的转动惯量为:J=40×0.322/3.62Kg·m2≈0.32 Kg·m2从而可以推出其他齿轮的转动惯量:J F=J L=2.56 Kg·m2,J A=J G=J M=0.32 Kg•m2从而由此根据能量守恒定律在冲压成形的过程中,可以估算出电机的功率:P=(1/2MV2+1/2J1ω12×3+1/2J2ω22×2+F f×d)/t代入数据可得:P≈746w考虑到齿轮传输中的机械损失,取功率为1kw的电机。

从而可以确定电机的型号为功率1KW,输出转速为35rpm的交流电机。

七、传动机构的选择与比较方案一链条机构+轮系方案二皮带机构+轮系方案三纯轮系由于考虑到机构的高传动性要求,皮带机构+轮系就难以满足要求,因为皮带轮在一段时间后较易打滑。

并且我们要保持工作台的清洁,但链条机构为了有良好的传动性能要加润滑剂会弄脏工作台,故不适合。

齿轮机构不仅具有良好的传动性能,而且其紧凑的结构能大大节约空间。

同时,主要对齿轮稍作尺寸上的改动就能大大提高其承载能力,提高使用寿命,所以纯轮系最为合适。

八、运动循环图我们采用圆环流程图的方式来表示机构的整个工作流程。

九、执行机构的计算(1)上模冲压机构的尺寸设计:因上模冲压机构采用曲柄滑块的传动机构,且根据任务书的要求行程速比系数K≤1.3,取K=1.8,则θ=180 º×(K-1)/(K+1) ≈52º且要求上模冲压的总行程为280mm,则冲模锤的最高点到最低点的距离H为140mm,则考虑两个极限位置时可以算出:CD=H/(2×sin26 º) ≈160;取AB=250,则可算得:AC=250/(sin26 º) ≈570mm;(2)传动系统的尺寸设计:为了方便运算以及统一性,且在保证大于冲锤的冲程范围,取三个小齿轮的分度圆直径为d=300mm,大齿轮直径为D=600mm,所有齿轮取相同模数m=10,GL水平距离取200mm。

与此同时,为了保证推送原料杆具有急回特性,且方便计算,采用曲柄滑块机构输送配料。

根据输送配料的时推杆的最大行程以及四连杆机构的行程速比系数K=1.8,考虑两处极限位置,可以算出:曲柄NG=78mm,连杆JN=164mm;(3)下模顶出机构尺寸设计:下模采用与上模相称的设计方案,K值与上移距离均与上模相同,即曲柄MN=AB=250mm,机架PM=AC=570mm;参考文献1.《机械原理课程设计手册》高等教育出版社邹慧君主编2.《机械原理教程》清华大学出版社申永胜主编3.《自动机械设计》中国轻工业出版社尚久浩主编。