钛强化510MPa级汽车大梁钢的试制

承钢C510L汽车大梁用热轧钢带的试制小结

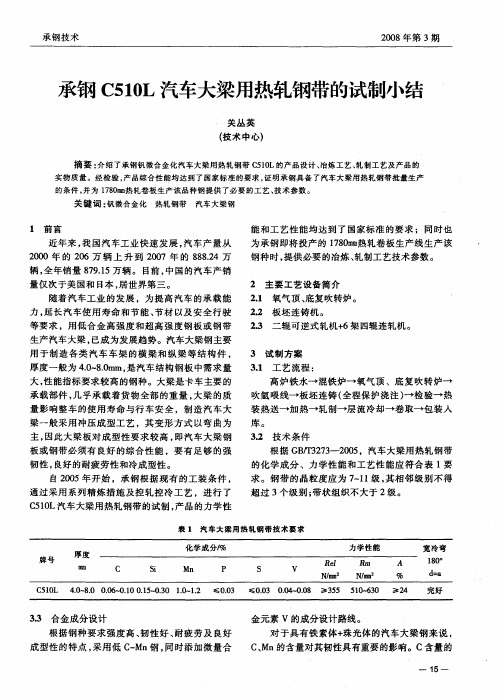

袭 l 汽 车 大 梁 用 热 轧钢 带 技 术 要 求

33 合金成分设计 .

根 据 钢种 要 求 强 度 高 、 韧性 好 、 疲 劳 及 良好 耐

金元素 V的成分设计路线 。 对于具有铁素体+ 珠光体的汽车大梁钢来说 ,

C、 Mn的含量 对 其 韧性 具 有重要 的影 响 。C含 量 的

31 工 艺 流程 : . 高 炉铁 水_ 混铁 炉 _ 氧 气顶 、底 复 吹 转 炉_ ÷ + ÷

承载 部 件 , 乎 承载 着货 物 全部 的重 量 , 几 大梁 的质

量影 响整 车 的使 用 寿 命 与行 车 安 全 ,制 造 汽 车 大

吹氩 喂 线 板 坯 连 铸 ( 程保 护 浇 注 ) 检 验 热 全 装 热 送- 加 热_ 轧 制_ 层 流冷却 卷 取 包装 人 + ÷ +

库。

梁一 般 采用 冲压 成 型 工艺 ,其 变 形 方 式 以弯 曲 为 主, 因此 大梁 板 对成 型性 要 求较 高 , 即汽 车 大 梁 钢 板或 钢 带必 须 有 良好 的综 合 性 能 ,要 有 足够 的 强

韧性 , 良好 的耐疲 劳 性 和冷成 型性 。 自 20 0 5年 开 始 ,承 钢根 据 现 有 的 工装 条 件 , 通 过 采 用 系列 精 炼 措施 及 控 轧 控 冷 工艺 ,进 行 了 C 1L汽 车大 梁用 热 轧钢 带 的试 制 , 品 的力 学性 50 产

柱状 晶生长 产 生凝 固搭 桥 , 成 中心 疏 松 , 形 加重 中 心偏 析 及 带状 组织 的产 生 。在 生产 过 程 中从 大包

少 , 光 体量 增 多 , 珠 可提 高 强度 , 但钢 的 塑性 降 低 。

Mn可降 低 A 3温 度 , 而 细化 铁 索 体 晶粒 ; r 从 Mn又 降低 A l 度 , r温 减小 珠 光体 的片 间距 , 有利 于提 高 钢 的韧性 ; 含量 偏低 , 强度 将下 降 , 高 , 影 响 钢 过 则 带 的冷 冲压和焊 接性 能 , 高 的 C和 Mn含 量也 会 较

汽车大梁用510L钢板冷却过程中相变行为的研究

时各组织生成物 的开始转变温度和开始转变时间

l ■

() 为 进 一 步 分 析 温 度 ( 间) 等 因素 和 2 时 膨 胀 量之 间的关 系 ,以 G 2为例 ,绘 制 其温 度一 膨 胀量 曲线 ( 图 2 和 时 间一 膨胀 量 曲线 ( 见 ) 见

转 变 ,晶体此时 的空间晶格 由面心立方 向体心

立 方 晶格 转 变 , 由于 两 者 的致 密 度 K 07 、 . 4 K 一06 ,由面 心 向体 心 立 方 转 变 过 程 中致 密 .8

钢 的热 加 工 过 程 中微 观组 织 演 变及 力 学 性

作者 :邓 深 ,硕士 ,高级 工程 师,现从事工艺技

d n mi y a c CCT ur e twa o d t ta he c oi ae i c e s s he sa tn h ng o n e uc s n c v ,i s fun ha s t o lng r t n r a e ,t t ri g c a e p i tr d e ,a d

即 在 冷 却 至 92o 1 C时发 生 一 e一 一 e的 A F F 3

作 用 ,因而要求汽车大 梁板不仅有 高的强度 ,

还要 有 良好 的塑 性 和 焊 接性 能 以及 优 良的冷 弯

性 能 ,同 时 ,对 钢 材 力 学 性 能 提 出 了性 能波 动 较小 而且稳 定 的苛刻 要求 。

冷却过程 的相变行为进行 研究 ,绘制 动态 C T C

曲线 ,观察 和分 析 在 不 同的 冷却 条 件 对 材 料 微 观 组 织 的影 响 ,可 望 为 后 期 建立 相 变 和 温 度 模 型 ,确定 轧 后 冷 却 制 度 ,为 生产 实 践 提 供 理 论

汽车大梁钢510L现货

近年,我国汽车产量保持飞速增长使汽车大梁板消费量大幅上升。

国内具有热连轧生产线钢铁企业普遍开始生产研发高强度等级汽车大梁板,但生产水平与研发进度不一。

南京和菱贸易有限公司有汽车大梁钢510L现货销售,产品质量有着充分保障。

汽车大梁钢就是在制造汽车大梁时,制造厂商所使用的厚度为2.5~12.0mm 范围的钢板。

因为汽车大梁形状不规则,较为复杂化。

因此在制造过程中需要注重强度的数值大小。

同时也要注重冲压性能以及冷弯性能。

汽车大梁是各类重型汽车以及使用性能要求较高汽车的重要组成部件。

从以上信息我们可以看出,汽车大梁钢的产品性能非常重要。

南京和菱贸易有限公司所经营销售的汽车大梁钢产品在行业内部享有良好的信誉以及口碑。

汽车大梁钢510L具体参数信息:规格:厚度:3~16mm宽度:1000~2000mm长度:3米以上或成卷性能:屈服强度:355MPa以上抗拉强度:510~630MPa断后伸长率:23%以上南京和菱贸易有限公司,位于六朝古都南京的鼓楼区中储生产资料市场,为钢材市场诚信单位,公司地理位置优越,交通便利。

我公司资源丰富,价格合理,服务周到,可按照客户要求,加工开平,可待定期货。

材料位于钢厂内,钢厂外仓库为洪申库,方瑞库,中储库,西马船厂库等各大仓库。

公司主要经销:宝钢、涟钢、武钢、马钢、南钢、太钢等大钢厂产品。

产品主要包括:耐磨钢(热处理钢板)、高强度工程机械用钢(单张回火调制钢板)等;汽车大梁钢;搅拌车筒体及叶片用钢;耐候钢,耐酸钢;中高碳钢;双相钢;管线钢等。

公司秉承“诚信服务于广大客户”的经营宗旨,坚持以服务开拓市场,以客户为导向。

在华东地区建立了广泛的客户群,已与多家国企及上市公司建立长期合作关系,并受到了客户的一致好评,在客户和流通行业中树立了良好的企业形象。

屈服强度级汽车大梁钢的研制与开发

屈服强度700MPa级汽车大梁钢的研制与开发韩斌时晓光董毅徐鑫刘仁东(鞍钢股份有限公司技术中心,鞍山114009)摘要本文介绍了鞍钢通过采用铌钛微合金化的成分设计以及合理的控轧控冷技术,成功开发屈服强度700MPa级热轧汽车大梁用钢的情况。

文中对该钢的组织形态和析出相进行了研究分析,并进行了辊压成形试验。

结果表明,产品的力学性能和成形性能优良,辊压成形良好,满足制造高强度汽车大梁的要求。

关键词汽车大梁钢;屈服强度;700MPa;铌钛微合金化引言汽车大梁是载重汽车的主要部件,几乎承载着货物全部的重量,大梁的质量影响整车的使用寿命与行车安全。

目前汽车制造行业中,汽车大梁一般采用冲压成形和辊压成形工艺,其变形方式以冷弯为主,因此对大梁板的成形性要求较高,必须拥有良好的综合性能,决定了汽车大梁用钢是技术含量较高的钢种之一。

目前市场上使用较多的热轧汽车大梁钢抗拉强度多为510MPa和610MPa级别,而近年来,受世界贸易量增加、石油价格暴涨、运输成本猛增等因素的影响,为了降低成本,运输行业迫切需要采用超高强大梁钢制造运输工具。

针对市场对超高强大梁钢需求的不断增加,屈服强度700MPa级大梁钢的研制与开发已成为各大钢厂的研究重点。

1成分设计为使开发钢板的屈服强度达到700MPa级别,同时满足韧性、焊接性及成形性的良好匹配,成分采用低碳高锰设计,并在钢中加入微合金化元素Nb、Ti。

如果钢中碳含量过高,尽管可大幅提高大梁钢的强度,但钢的塑性下降,严重影响到钢的冷成形性能和焊接性,造成回弹过大等问题,为后续的加工造成巨大困难;Mn含量对钢的强韧性也有影响,如果含量偏低,不能保证低碳成分设计时钢的强度,如果含量过高,则影响钢板的冷冲压和焊接性能,同时造成轧制负荷加大。

另外,P、S的控制也十分重要,由于采用高Mn的成分设计,则S在钢中易形成MnS夹杂物与偏析,P易形成严重的偏析带,会大大提高带状组织的级别,沿轧制方向的硫化物夹杂与偏析造成钢板的各向异性增加,因此尽量将钢中的P、S含量控制在较低的范围。

昆钢高强度汽车大梁钢K510L的研发

试 制 的主要生产 工艺 流程 为 :铁 水一 铁水 预处

采用 N b — T i 复合进 行微 合金化 强化 。氩 站采用 底吹

氩 ,吹氩时 间 3 m i n ,然后 测温 、定氧 、取样分析 c 、

好 匹 配 ,优 异 的低 温韧 性 ,以及 在 高强 度 下弯 曲 、

冲压 表 面不能 开裂 的特性 ,高 的抗拉 强 度及 冷弯 工 艺性 能 的要求 严格控 制钢 质 的纯净 度 、夹杂 物形 貌 及含量嗍,成 分设计 上主要考虑以下 因素 :

2 . 1 C、Mn 、S i 、S、P元素 低合金高强度钢 中 C 、M n是主要 固溶强化元 素 , 但 由于 C、M n元 素在钢 中易形成 偏析 ,轧 制过程 中 易形 成带状 组织 ,仅 依靠提 高 C、M n含量 来提高 强

表 的 云南汽 车制造 业发 展需求 ,昆钢利 用独 有 的双

机架 可逆 式炉 卷轧 机机 开发汽 车用 钢 ,以期 丰 富昆

钢 的产 品规格 ,创造更 大的经济和社会 效益。

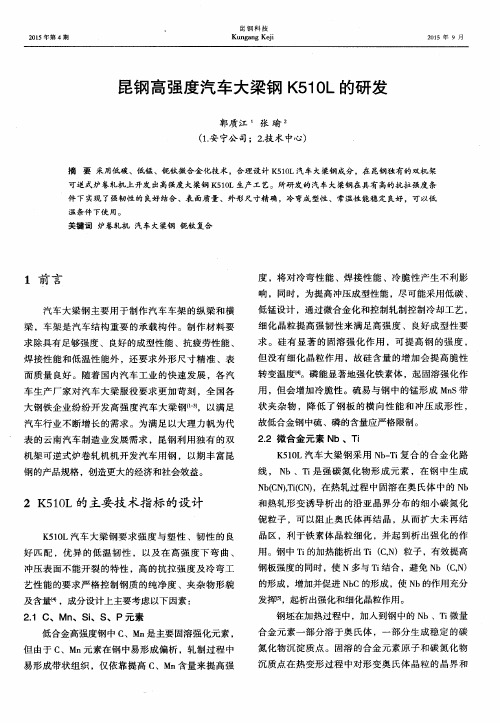

2 K5 1 0 L的主要 技 术 指 标 的 设 计

K 5 1 0 L汽车 大梁 钢要 求强 度 与塑 性 、韧性 的 良

合 金元 素一部 分溶 于奥 氏体 ,一部 分生成 稳定 的碳 氮化物 沉淀质 点 。固溶 的合金元 素 原子 和碳 氮化物

沉 质点在 热变 形过 程 中对 形变 奥 氏体 晶粒 的晶界 和

昆 钢 科 技

2 0 1 5年 第 4期

亚晶界产生 “ 钉扎”作用 ,抑制或 延迟晶界 的迁移 , 阻止再 结 晶后 的晶粒 长大 ;在较低 形变 温度 时所 表 现 出的 固溶元 素原 子和沉 淀质点 对 回复再结 晶 的抑

钛强化510MPa级汽车大梁钢的试制

徐栋(宝钢集团八钢公司制造管理部)XU Dong(Manufacturing Management Department,Bayi Iron&Steel Co.,Baosteel Group )Abstract:By studying the effect of titanium on the properties of steel,the composition optimization design of 510MPa grade automobile beam steel is carried out,and smelting,refining,continuous casting and rolling process are formulated in view of the characteristics of the equipment.The results show that the microstructure of the titanium microalloyed 510MPa steel beam is mainly composed of ferrite and pared with the composite strengthening of niobium titanium alloy ,the flexural strength ratio of the steel is lower,the elongation after breaking is improved significantly,and the properties are sta-ble.It fully meets the requirements of the national standard and the user agreement,and has a significant low cost advantage.Key words:beam steel;titanium alloy;niobium titanium alloy;precipitation strengthening钛强化510MPa 级汽车大梁钢的试制摘要:通过研究钛对钢材性能的影响,对510MPa 级汽车大梁钢进行了成分优化设计,针对装备特点制定了冶炼、精炼、连铸及轧制工艺方案。

马钢在CSP生产线开发510MPa汽车大梁板用钢

第2卷 8

第 6期

上 海 金 属

S HANGHAIM E TALS

V 1 8 06 2 0. .N . 2 5

N v mb r 2 0 0 6 oe e ,

20 06年 l 1月

马钢 在 C P生产 线 开发 5 MP S 1 0 a汽车 大梁 板用 钢

了利 润 。

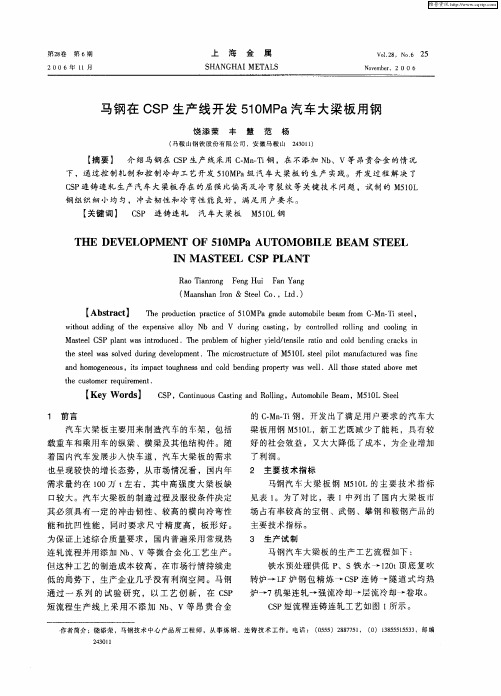

2 主 要 技 术 指 标

需求 量约在 10万 t 右 ,其 中高 强 度大 梁 板缺 0 左 口较 大 。汽车 大梁板 的制 造过 程及服役 条 件决定

马钢 汽 车 大 梁 板 钢 M 1L的 主要 技 术 指 标 50

见 表 1 为了对 比 ,表 1中列 出 了 国内 大梁 板 市 。

连轧 流程并 用添 加 N 、V等微 合金 化 工 艺生 产 。 b

但这 种工艺 的制 造成 本较 高 ,在 市场行 情持 续走 低 的局势下 ,生 产企 业几乎 没有 利润空 间 。马钢 通过 一 系 列 的 试 验 研 究 ,以 工 艺 创 新 ,在 C P S

马钢汽 车大梁 板 的生产工 艺流程 如下 : 铁 水预处 理供 低 P 、S铁 水 一 10 顶底 复 吹 2t 转 炉一 L F炉 钢 包 精 炼 一 C P连 铸 一 隧道 式 均 热 S 炉 一7机架 连轧一 强流冷 却一 层流 冷却一 卷取 。 C P短 流程 连铸连 轧工 艺如 图 1 S 所示 。

Ra in o g F n i F n Ya g o T a rn e g Hu a n

( anh nI n& S e C . t. M asa o r t l o ,L ) e d

【 btat A s c】 r

Te r utnpai f 1M a r eaooi emfmcM —itl h p dco r te 0 P a u mbe a o — n e , o i cc o5 gd t lb r T se

低成本510L汽车大梁钢生产实践

低成本510L汽车大梁钢生产实践吴刚;荆涛;金世铨【期刊名称】《金属世界》【年(卷),期】2016(000)005【总页数】4页(P39-41,60)【作者】吴刚;荆涛;金世铨【作者单位】本钢集团产品研究院,辽宁本溪 117000;本钢集团热连轧厂,辽宁本溪 117000;本钢集团产品研究院,辽宁本溪 117000【正文语种】中文内容导读为达到汽车的轻量化发展,在传统生产工艺的基础上,利用廉价的Ti-Fe替代昂贵的Nb-Fe,突出钛的析出强化,实现了轻量低成本汽车大梁钢510L生产。

生产实践表明,当钢中Ti≥0.04%,汽车大梁钢510L对轧制工艺的波动较为敏感,钢板存在强度波动较大的问题。

通过化学成分和轧制工艺的不断优化,轻量低成本汽车大梁钢510L生产逐步稳定。

随着人们对生活品质与环境质量要求的不断提升,节能与安全越来越成为国内外汽车制造业追求的主要发展方向。

在降低油耗、减少排放、节能环保的诸多措施中,降低车重效果最为明显。

据统计,汽车车重每减轻10%,可以节省原油3%~7%[1]。

作为汽车重要零件之一的汽车大梁,特别是汽车承重梁,更是有效减轻汽车重量的主要零部件。

随着冶金工业生产设备和工艺技术的长足进步,应用微合金技术开发高强钢,使品种钢的结构和用量发生了深刻的变化,微合金元素的开发与应用充实了低合金钢的物理冶金内容和强韧化原理[2]。

近年来,国内外先进汽车厂正逐步增加高强钢的使用量,而且随着钢铁冶金技术和TMCP技术的逐渐成熟,以及含钛钢强化原理的逐渐完善,钛微合金元素在钢中的应用逐步增加。

与铌铁、钒铁等微合金元素相比,钛铁更具有成本优势。

钛在钢中的作用主要有:1)钛能与钢中氮、碳原子结合,形成稳定碳氮化钛、氮化钛及碳化钛等,能有效地阻止奥氏体晶粒长大,从而改善材料的焊接性能;2)w(Ti)≥0.04%[3],配合合理的控轧控冷工艺,在钢中形成弥散细小的碳化钛,起到沉淀强化和细晶强化作用;3)钛能球化钢中的夹杂物,从而改善材料的低温冲击性能、各项异性及冷弯性能等。

马钢在CSP生产线开发510MPa汽车大梁板用钢

σs

P

S

Ti

Nb

V

ΠMPa

≤01025 ≤01025 ≤01030 ≤01025 ≤01025

≤01020 ≤01025 ≤01025 ≤01025 ≤01025

≤0105

≤0104 ≤0106

≤0104

≤0115

≥355 ≥355 ≥355 ≥355 ≥355

力学性能

σb

δ5

ΠMPa

Π%

510~610

26

钢号

C

Si

M510L B510L WL510 P510L A510L

≤0120 ≤0116 ≤0114 ≤0114 ≤0116

≤015 ≤015 ≤015 ≤015 ≤015

上 海 金 属

Mn

≤116 ≤116 ≤116 ≤116 ≤116

表 1 M510L 的主要技术指标

化学成分Π%

在 LF 炉精炼时 , 造还原白渣深脱硫 、喂铝 线 、微调成分 , 并喂钙线进行夹杂物变性处理 。

在连铸过程中 , 为防止二次氧化 , 从大包至 结晶器采用全程保护浇铸 , 严格控制中包温度 、 结晶器液面波动和稳定的拉速 , 防止卷渣 。众所 周知 , 薄板坯在 CSP 连铸机结晶器内的冷却强 度远远大于常规板坯 , 其二次 、三次枝晶间距更 短 , 原始的铸态组织更细小 、更均匀 , 为最终的 组织细化创造了条件 , 同时 , 由于冷却强度大 , 板坯的组织偏析可得到较大的改善 , 组织均匀一 致性好 , 从而性能也均匀一致 。但连铸薄板坯既 薄又拉速高 , 易漏钢 , 因此要采取合理的结晶器 锥度与结晶器冷却水量的匹配 、二次冷却曲线与 拉速的匹配参数 , 避免连铸拉漏和确保铸坯不产 生表面裂纹缺陷 。

汽车大梁钢成型开裂的原因分析

209管理及其他M anagement and other汽车大梁钢成型开裂的原因分析杨成鑫(厦门海洋职业技术学院,福建 厦门 361102)摘 要:结合生产实际,针对汽车大梁用热轧钢板冲压开裂问题展开分析研究。

结果表明:夹杂物是造成钢板冲压开裂的主要原因。

通过从铁水预处理、转炉初炼、LF 炉精炼到连铸全过程控制夹杂物形成,强化夹杂物去除工序,最终解决了汽车大梁用热轧钢板冲压开裂难题。

关键词:汽车大梁;冲压开裂;夹杂物中图分类号:U466 文献标识码:A 文章编号:11-5004(2020)07-0209-2收稿日期:2020-04作者简介:杨成鑫,男,生于1984年,汉族,福建泉州人,本科,实验师,研究方向:冶金工程。

我国制造业在快速的发展,冲压钣金件的复杂性和可变性越来越大。

汽车大梁钢主要应用于重卡汽车底盘上的纵梁、衬梁、横梁以及前后车桥等结构件,这些部件在汽车行驶过程中几乎承载了货物的全部重量,其综合性能对整车的行驶安全和使用寿命至关重要[1]。

冲压后的纵梁形状简单,一般采用槽钢或U 形梁,除了一般的机械性能外,还对宽冷弯工艺性能要求很高。

因为横梁和加强筋比桁条更复杂,因此在冲压过程中它们更容易破裂。

不合理的材料选择和原材料质量的波动往往都会导致了冲压的时候出现了裂缝,这样会给加工的企业以及材料的供应商带来一定的经济损失。

所以,我们从原材料的铸造工艺进行有效分析,并实施有效的工艺改进措施,使得原材料从冶金质量上更上一层,最终达到所需的使用要求。

1 化学成分及显微组织的分析1.1 化学成分的分析我们以低碳、高锰和适宜的钛微合金化复合设计方案用于汽车大梁钢的冶炼。

其中,适当地增加锰含量以补偿由低碳含量引起的抗拉强度的降低。

通过一定分析,发现化学成分满足国标GB/T3273-2005的要求。

1.2 组织和夹杂物的分析利用光学显微镜对大梁钢的组织、带状组织和夹杂物进行分析,结果表明,显微组织为铁素体(F)+珠光体(P),珠光体体积分数为10%,晶粒度为10.5级,心部带状组织为1.0级,非金属夹杂物属于脆性夹杂,且略高于正常的水平,这样会引起在变形过程中因为变形不协调而增加开裂的几率[2]。

Ti微合金化汽车大梁钢510L的组织性能

510MPa级汽车大梁钢带冷弯P字型管R角开裂原因分析

4.3 采用激 光 定置校 准装 置效果 激光 定尺校 准装 置可在 铸坯 切割 前及 时发现 铸

坯长短尺和切斜 问题 ,根据定尺情况及时做 出相应 调 整 ,保证 铸坯 定尺 准确 无切斜 ,实现 质量 可控 和成 本 的降低 ,本 发 明可 免去 人 工 测量 定 尺 来 确认 切 割 的准确性 ,减轻 工人 劳动 强度 ;在定尺 挡板 出现 故障 后 ,可利 用此 激光 校 准装 置 将铸 坯端 部 开 至激 光 线 上 ,进行定尺切割。本发 明应用后 ,使得即使在用机 械 挡板 定尺 装置这 一落 后 、粗 糙定 尺工 艺情况 下 ,定 尺精度 得到 大 幅提 高 ,在二 切 割 划 分 准确 后 可 进一 步 减少 一切 割定 尺 公 差 长度 ,实 现 成 本 的 降低 。应 用 后铸 机定 尺公 差控 制水 平 由原来 的 0~20 mm 占 50%提高到 占80%以上。降低 了铸机钢铁料消耗及 铸 坯 短尺 、切 斜 的质 量 废 品 损 失 ,大 幅 降低 了 生 产 成本

22

甘 肃 冶 金

第 38卷

支架 、耐热管 ,压缩空气软管 、刻度尺等。整套装置 焊 接在切 割 车上 ,可 随切 割车 同 时移动 ,激光 头发射 出的一字线与两切割车形成的直线保持平行 ,激光 头 采用 绿光 一字 线激 光 头 ,可 在 红 坯 上清 晰 的看 见 激 光线 (图 1)。

收 稿 日期 :2016—03—30 作者简介 :赵启帆(1989一),男 ,助理工程师。从事金属材料工艺与质 量 研 究 工 作 。

稿嬲

com Biblioteka 5 结 语 1.铸坯 ;2.切割枪 ;3.切割车 ;4.激 光定尺校准装置 ;5.定 尺挡板 ;6.定 尺校准装置发出的激光线位置 (也为铸坯端部与定 尺挡板接触位置 )

510MPa级汽车大梁钢的研制开发

河 北 冶全

2 l 年 第 3期 01

2 1, u b r3 01 N m e

T1 ol t8 a3

5 MP a级 汽 车 大 梁 钢 的 研 制 开 发 1 0

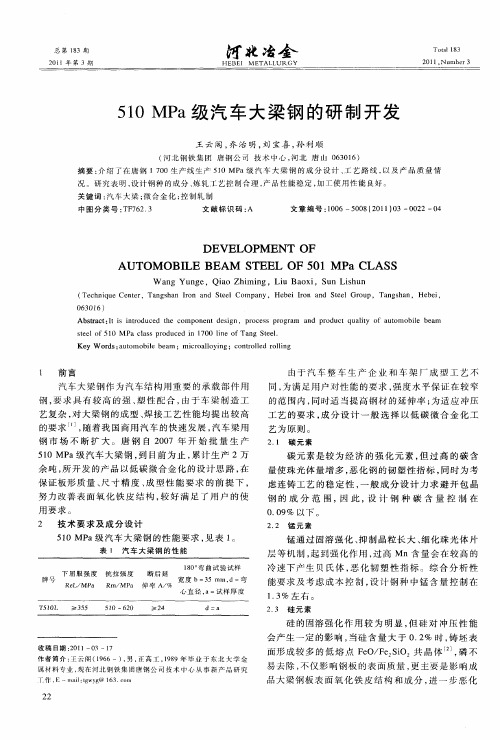

王 云 阁 , 治 明 , 宝 喜 , 利 顺 乔 刘 孙

( 北 钢 铁 集 团 唐 钢公 司 技 术 中心 , 河 河北 唐 山 0 3 1 ) 6 0 6 摘 要 : 绍 了在 唐 钢 1 0 介 ’ 0生 产 线 生 产 5 0 MP 7 1 a级 汽 车 大 梁 钢 的成 分 设 计 、 艺 路 线 , 工 以及 产 品 质 量 情

况 。研 究 表 明 , 计 钢 种 的成 分 、 轧 工 艺控 制合 理 , 品 性 能 稳 定 , 工使 用 性 能 良好 。 设 炼 产 加 关 键 词 : 车大 梁 ; 合 金 化 ; 制 轧 制 汽 微 控

中 图 分 类 号 : F 6 . T 723 文 献 标识 码 : A 文 章 编 号 :0 6— 0 8 2 1 ) 3— 0 2一 4 10 5 0 (0 10 0 2 O

工作 , E—m i: w g 1 3 CF a t y @ 6 . Ol lg t 2 2

面形 成较 多 的 低 熔 点 F O F ,i 共 晶 体 ]磷 不 e / eSO, ,

易 去 除 , 仅 影 响 钢 板 的 表 面 质 量 , 主要 是 影 响 成 不 更

1

前 言

由于 汽 车 整 车 生 产 企 业 和 车 架 厂 成 型 工 艺 不 同, 为满 足用 户对 性能 的要 求 , 度水 平保证 在 较 窄 强 的范 围内 , 同时适 当提 高钢 材 的延 伸率 ; 为适 应 冲压 工 艺 的要求 , 成分 设 计 一 般 选 择 以低 碳 微 合 金 化工

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钛强化510MPa级汽车大梁钢的试制徐栋【摘要】通过研究钛对钢材性能的影响,对510MPa级汽车大梁钢进行了成分优化设计,针对装备特点制定了冶炼、精炼、连铸及轧制工艺方案.试验结果显示,钛微合金化生产510MPa级汽车大梁钢的钢材组织主要由铁素体+珠光体组成.与铌钛复合强化相比,钢材的屈强比降低,断后伸长率显著提高,各项性能稳定,完全满足国标和用户协议要求,且具有显著的低成本优势.【期刊名称】《新疆钢铁》【年(卷),期】2018(000)002【总页数】4页(P6-9)【关键词】大梁钢;钛合金;铌钛合金;析出强化【作者】徐栋【作者单位】宝钢集团八钢公司制造管理部【正文语种】中文【中图分类】TF762+.11 前言在国内外汽车生产厂普遍追求降低成本、减轻车体自重、减少油耗的同时,保证安全性的背景下,高强度、高质量汽车大梁钢在汽车上得到越来越多的应用。

近年来,以降低成本、提高性能、节约资源为目的减量化钢材生产工艺技术越来越引起人们的重视,低成本高性能结构钢得到越来越广泛的应用。

八钢公司生产的抗拉强度510MPa级汽车大梁钢以Nb、Ti复合微合金强化的材料为主。

铌钛强化的该类钢材有时会出现钢板的屈强比高,断后延伸率显著偏低的问题。

为了提高钢材的综合力学性能,以钛合金钢为研究对象,在八钢1750热连轧生产线进行抗拉强度510MPa级汽车梁钢的工业试验,文章分析了钛元素的强化机理以及对钢材组织与性能的影响。

2 510MPa级汽车大梁钢成分设计分析2.1 微合金元素在钢中的强化机理(1)Nb在钢中的强化机理:铌更适用于低碳热轧板带。

因为Nb(C,N)比NbC更易于在奥氏体区析出,氮含量将控制的尽可能低。

(2)V在钢中的强化机理:钒以碳化物、氮化物和碳氮化物形式析出,其中最有效的是VN。

对于给定的微合金化元素,氮化物更稳定,即微粒不易粗化长大,这对钒的强化尤其显著。

(3)Ti在钢中的强化机理:钛析出强化更具有吸引力。

但由于钛比较活跃,易于与氧、氮和硫结合,只有剩余的有效Ti才能以TiC析出,显著提高强度。

由于钛是极活泼的金属元素,钛还能与铁和碳生成难溶的碳化物质点,富集于钢的晶界处,阻止钢的晶粒粗化,钛能溶入γ和α相中,形成固溶体,使钢产生强化。

在奥氏体中析出的TiN粒子由于Ostwald熟化而长大,粒子粗化动力学可由Wagner等式来描述[1]式中:1为时间粒子的半径m;。

为初始粒子半径;是粒子与机体界面能,J/m2;为奥氏体基体中控制性元素(钛)的扩散速率;c(n)为集体中钛的浓度;为粒子的摩尔体积,m3/mol,为气体常数,J/mol.;为绝对温度,K。

式(1)表明钛加入量过多,在钢中容易形成粗大的Ti(C,N)夹杂,降低钢的韧性。

因此,在保证钢材拉伸性能的前提下,尽可能控制钢中钛的加入量。

这样既能达到细晶强化或沉淀强化的目的,又能降低钢中的夹杂物含量及尺寸,提高钢材质量,还可以降低制造成本。

2.2 成分设计C是钢中低成本的性能强化元素,钢的强度随碳含量的增加而提高,降低锰含量后适当提高碳、钛在钢中的含量,钢材的屈强比可显著降低、断后伸长率显著提高,可显著提高板材的塑性和冷加工性能。

Mn可以改变钢相变后的微观组织,提高韧性、降低韧脆转变温度,但锰质量分数过高会引起连铸板坯中心偏析过重,影响轧后钢材的带状组织和各向异性。

因此,锰质量分数应该较原来铌强化B510L大梁钢设计降低。

Ti是强碳化物形成元素,它与O、N、C都有极强的亲和力。

另外,钛与硫的亲和力大于铁与硫的亲和力,在含钛钢中优先生成硫化钛。

由于钛在未溶入之前,碳化钛微粒有阻止晶粒长大的作用。

钛也是强铁氧体形成元素之一,强烈地提高了钢的A1和A3温度。

钛在低合金钢中能提高塑性和韧性。

由于钛固定了氮并形成碳化钛或碳氮化钛,提高了钢的强度。

为了有效防止钛铁加入钢水中氧化和生成钛的硫化物,提高钛的收得率,确定钛铁加入钢水的时机在LF深脱硫、深脱氧后的LF 精炼末期加入。

Ti与碳形成的碳化物结合力极强、极稳定、不易分解,只有当加热温度达1000℃以上时,才开始缓慢地溶入固溶体中,在未溶入前,TiN微粒有阻止钢晶粒长大的作用。

铌、钒、铝、钛的碳氮化物在钢中的溶解及奥氏体晶粒长大见图1和图2。

钢中高的氮含量容易生产钛的碳氮化物复合夹杂,影响钢材的各项性能。

因此,确定钢水氮含量控制在0.0040%~0.0065%。

图1 铌、钒、铝、钛的碳氮化物在钢中的溶解图2 不同微合金化元素对晶粒长大的影响随温度的变化采用碳、锰及铌元素强化汽车大梁钢具有高的强度及耐疲劳性能,但断后延伸率余量不足。

为了提高该钢的塑性和低温热性,研究钛强化对性能的影响。

不同钛含量对钢材性能的影响见图3。

图3 不同钛含量对钢材性能的影响综合考虑钢材性能、成本的基础上,试验钢的成分设计锰含量目标值由初始1.20%降低到0.90%以下,钛含量目标值由初始的0.03%提高到0.050%以上,其它元素与铌、钛复合强化的B510L成分设计相同。

文献显示钛的强化机理 [1],钢中钛含量小于0.08%时主要是细晶强化,大于0.08%固溶强化起主要作用。

轧制中形变诱导析出的碳化钛可通过阻止奥氏体晶粒长大而细化铁素体晶粒,而冷却和卷取过程中析出的碳化钛具有较强的沉淀强化作用。

为了保证碳化钛在层冷过程的细小弥散析出,要求高钛钢板坯在加热过程要充分固溶。

2.3 钛强化的工艺路径和关键控制点工艺路线:高炉铁水脱硫预处理→120t转炉冶炼(炉后脱氧)→LF精炼(钛合金化、吹氩、喂硅钙夹芯线)→连铸220mm板坯→热连轧→卷取→检验。

钢板中的碳和铌含量是提高钢板强度、韧性以及可焊接性的主要因素。

因此,在产品设计上,结合八钢的设备状况,确定了510MPa汽车大梁钢开发的控制要点。

(1)采用低碳量,提高产品的韧性,使其具备良好的焊接性能。

(2)钛微合金化,细化钢的晶粒,提高产品的强度和韧性。

(3)LF采用造泡沫渣埋弧操作,深脱硫、去除夹杂,精炼结束喂钙线或硅钙夹芯线。

(4)钙处理后对钢包钢水底吹氩弱搅拌,促使夹杂物上浮去除、改变夹杂形态。

(5)连铸采用保护浇铸,防止钢水二次氧化,控制TiO2、Al2O3在连铸过程再生成。

3 试验过程分析3.1 冶炼及连铸工艺生产5炉试验钢,生产工艺铁水预脱硫、转炉冶炼、LF精炼处理、板坯连铸。

采用高炉铁水需经脱硫预处理,处理后硫含量控制在≤0.005%,磷含量≤0.10%。

120t转炉终点控制目标为[C]≤0.07%、[S]≤0.010%,[P]≤0.012%,出钢前对炉渣进行稠化,出钢温度为1630~1680℃。

LF脱硫、脱氧去夹杂,碱度控制在3.5~4.0,终渣(FeO)≤1.0%。

采用低碳锰铁、铝铁、硅铁、钛铁、进行脱氧合金化。

LF精炼保持白渣时间在10min以上,精炼末期钙处理,氩气软吹时间在8分钟以上。

浇铸方式采用吹氩大包水口+吹氩塞棒+浸入式水口+中包覆盖剂+保护渣。

试验连铸坯规格为板坯为:220×1500×长度(mm)中间包钢水过热度10~30℃,拉速控制在1.0~1.20/min。

连铸坯低倍检验C类偏析≤0.5级。

连铸中包取样分析。

钛强化试验钢熔炼的成品成分与原铌钛复合强化510MPa级汽车大梁钢的成分设计见表1。

表1 铌钛复合强化钛强化510MPa级汽车大梁钢熔炼成分对比 %含量 C Si Mn P S Nb Ti Al N铌钛复合强化0.08~0.11 0.15~0.25 1.20~1.45 ≤0.018 ≤0.006 0.008~0.015 0.025~0.035 0.020~0.045≤0.0080钛强化 0.11~0.14 0.15~0.25 0.55~0.75 ≤0.018 ≤0.006 _ 0.050~0.070 0.020~0.045 0.0040%~0.0065%3.2 轧制工艺采用1750热连轧轧机轧制厚度为5.69mm~9.50mm的热轧卷,加热温度1150~1190℃,终轧温度868~895℃(设计目标终轧温度860℃),卷取温度609~617℃(设计目标卷取温度610℃)。

4 两种工艺的510MPa级性能对比4.1 力学性能分析表2 钛强化试验材料与原铌钛复合强化材料的力学性能对比铌钛复合强化平均值474.64 552.12 0.859 27.36实绩 408~520 535~616 0.75~0.82 28.0~35.0合格180o冷弯(d=0.5a)项目σs,MPa σb,MPa σs/σb A5(%)横向力学性能性能对比 510L级国标≥355 510~630 —≥24 合格实绩 440~580 530~608 0.82~0.90 25.0~31 合格钛强化试验钢平均值 421.22 576.55 0.776 30.34试验钢与铌钛复合强化生产的510L级大梁钢的性能进行了对比。

从表2显示,试验材料(钛强化)钢材的屈服强度408~520MPa,抗拉强度535~616MPa,屈强比0.75~0.82,钢材断后伸长率为28.0%~35.0%;原工艺(铌钛复合强化)钢材的屈服强度440~580MPa,抗拉强度530~608MPa,屈强比0.82~0.90,钢材断后伸长率为25.0%~31.0%,在抗拉强度变化情况不大的情况下,试验材料的屈服度降低约50MPa,延伸率显著提高,钢材的塑性增加,各项力学性能满足了国标要求以及宝钢企业标准的要求。

降低屈强比是改善冷成形性能和减少回弹的主要措施之一。

微合金化高强度汽车大梁钢板在冷冲压成形时的回弹问题具有普遍性。

试验对比显示,钛强化与铌、钛复合强化比较,钛强化钢材的屈强比显著降低,抗拉强度变化不大的前提下,降低屈服应力,钢材的塑性增加,利于大梁钢的冷加工变形。

4.2 钢材中的组织和非金属夹杂含量经金相显微镜观察,铌钛复合强化组织为铁素体和少量珠光体(铌含量为0.01%,钛含量为0.03%),晶粒度9级,见图4中的a;试验的高钛强化(钛含量为0.05~0.07%)组织为铁素体和少量珠光体,晶粒度10级,见图4中的b。

两种工艺生产的钢材纯净度分析显示,非金属夹杂主要以球状氧化物为主,级别分别为D17.5级和D1.0级(图4中的c和d),都达到了较高的洁净度要求。

图4 钛与铌强化钢板的金相组织对比5 结论(1)通过钛微合金化元素和控轧、控冷工艺相结合,获得细晶粒组织。

(2)改善了试验钢的力学性能。

钢板的屈强比降低,断后伸长率提高,塑性提高,试验钢具有良好的冷加工成型性能。

(3)钛强化的试验钢与铌、钛复合合强化材料相比,制造成本显著降低。

参考文献【相关文献】[1] 刘志远等.中厚板低合金钢钛强化技术研究与实践.中国冶金,2015,(10):46~47.。