新型耐磨板使用技术手册

堪纳金属-创新2024:新型金属耐磨层技术说明书

I NNOVATIONS2024| INCHKENGold KCP25C Grade increases output rate reliability and has consistent tool life.KENGold KCP25C Grade protects against fl ank wear.I SO Turning KENGold KCP25C Grade offers easy identifi cation of worn and/or unused edges.KENGold KCP25C Grade resists wear and provides a strongthermal barrier.INNOVATIONSServices & Support .........................................................................................................................................................................2–5 Contact Information .................................................................................................................................................................2–3 Online Catalog • NOVO ............................................................................................................................................................4–5 ISO Turning ...................................................................................................................................................................................6–28 Catalog Numbering System • Inserts .......................................................................................................................................8–9 Catalog Numbering System • Grades . (10)Turning Technical Tips (11)Selection Guide ...................................................................................................................................................................12–13 Chip Control Geometries Overview .. (14)Negative Inserts ..................................................................................................................................................................15–25 Positive Inserts ....................................................................................................................................................................26–28 General Information ....................................................................................................................................................................29–32 Grades and Grade Descriptions . (29)Key to Column Headings (30)Material Cross Reference ....................................................................................................................................................31–32C AS — Customer Application SupportN umbers shown only serve the originating country listed.G et Fast and Reliable Answers to Your Toughest Problems Our CAS Team is the metalworking industry’s leading help desk resource for tooling application solutions and problem resolution.E asy Access to Proven Metalworking Expertise! Kennametal Application Engineers assist customers and engineering groups throughout the world with expert tool selection and application recommendations for the entire range of Kennametal tooling.*Vietnam and Philippines individuals should contact the Singapore offi ce.nd local Authorized Kennametal Distributors.S ervice & Sales Centers Around the WorldO nline Catalog 312Check out our new catalog app.Available in the Google Play ™ Store or the App Store ®.123123S earch for what you need W atch videosS hare with othersD igitally access and leverage product data and knowledge to connect systems and processes throughoutthe entire manufacturing lifecycle.V ISIT /NOVO .NOVO ™KENGold™T urning CVD Coating Technology for ISO Turning ApplicationsA pplications M aterials PKENGold is a multilayer coating technology featuring uniform layers that resist abrasion, provide a strong thermal barrier, improve edge toughness, and allow for easy detection of wear due to its gold fl ank. Applied to the KCP25C turning insert grade, in combination with enhanced edge preparation features, customers will experience more reliable and consistent tool life.This medium-temperature coating technology is comprised of TiCN-Al 2O 3. The composition can be broken down into four layers, each with unique protection properties:B oring B ack Boring P rofi lingF acingI .D. FacingC hamfer TurningT urningO ffers easy identifi cation of worn and/or unused edges (reducing waste)I ncreases output rate reliability and has consistent tool lifeMV geometry for medium versatile applicationsNEW!P rotects against fl ank wear• T he outermost layer protects against fl ank wear and enables wear identifi cation with its gold color TiCN top layer. This improves abrasion resistance within the KCP25C grade. • T he second layer is comprised of a black Al 2O 3 coating with a recently developed uniform nanostructure to act as a strong thermal barrier that resists wear. • T he third layer is a transition layer that bonds the tough and wear-resistant layers. • T he fourth layer resists chipping with its highly uniform crystal structure within the medium-temperature TiCN coating layer. This also enables improved toughness and greater wear resistance. Resists wear (abrasion, chipping) and provides a strong thermal barrierI SO/ANSI Turning Inserts I SO/ANSI Turning InsertsI SO Inserts • Catalog Numbering SystemE ach character in our catalog number signifi es a specifi c trait of that product. Use the following key columns and correspondingimages to easily identify which attributes apply.CNMG431MVG4InsertSizeFeaturesCode for inchcutting edgelength “L10”I SO Inserts • Catalog Numbering System(continued)CNMG431MVMVCutting Edge (optional)Chipbreaker (optional)SharpF=SharpFF=Fine FinishingT urning Grades • Catalog Numbering SystemA system of grades, geometries, and application guidelines to provide optimal solutions for your metalcutting needs. It’s easy to determine which Kennametal chip-control cuttingTurning Technical Tipshears metal, free cutting action.irects chip away from workpiece, generates less heat.ess horsepower consumption, ideal for smaller and medium lathes.maller cross section at point of contact, less cutting edge stability. ingle-sided design, fewer cutting edges.ransverse rupture strength versus compressive strength. trong cutting edge withstands higher cutting forces.ore mass to dissipate heat.ouble-sided design, more cutting edges.igher metal removal rate capability, ideal for medium to large lathes.ompresses metal and directs chip towards workpiece.igh pressure required.igher horsepower consumption.enerates more heat.RoughingMedium MachiningFinishingRN – Roughing Negative RP – Roughing PositiveMV – Medium VersatileMN – Medium NegativeFN – Finishing NegativeMedium MachiningMF – Medium FinishingFinishingFP – Finishing Positivefeed rate (mm/rev)feed rate (in/rev)d e p t h o f c u t (m m )d e p t h o f c u t (i n )-MV-RN-MNfeed rate (mm/rev)feed rate (in/rev)d e p t h o f c u t (i n )Negative Inserts Positive Inserts(continued)Chip Control Geometry Designation — example: MG-MV = CNMG-432MVDepth-of-Cut Range —for all inserts in the program, select smaller inserts for lighter cuts and larger inserts for heavy cutsMachining Operation —for what the insert geometry is designed Primary Workpiece Material GroupChipbreaker Geometry —section is through nose radius of insertFeed Rate Range —for best results, use the center 60% of the range Kenloc ™InsertsScrew-On InsertsChip Control GeometriesKenloc • CNMG Insert • Negative • MVKenloc • CNMG Insert • Negative • RPKenloc • DNMG Insert • Negative • FNⅷ first choice ⅷ first choice Kenloc • DNMG Insert • Negative • MVⅷ first choice Kenloc • DNMG Insert • Negative • RPⅷ first choiceⅷ first choice Kenloc • SNMG Insert • Negative • FNKenloc • SNMG Insert • Negative • MVISOcatalog numberSNMG090308MNSNMG120404MNSNMG120408MNSNMG120412MNKenloc • SNMG Insert • Negative • RP ISOcatalog numberSNMG120408RPSNMG120412RPSNMG150612RPSNMG150616RPKenloc • TNMG Insert • Negative • FNⅷKenloc • TNMG Insert • Negative • MVISOcatalog numberTNMG160404MNTNMG160408MNTNMG160412MNTNMG220404MNTNMG220408MNKenloc • TNMG Insert • Negative • RP ISOcatalog numberTNMG160408RPTNMG160412RPTNMG220408RPTNMG220412RPTNMG220416RPKenloc • TNMG Insert • Negative • RNⅷⅷ first choice ࠗ alternate choiceKenloc • VNMG Insert • Negative • MVⅷ first choice ࠗ alternate choiceKenloc • VNMG Insert • Negative • MNⅷ first choice ࠗ alternate choiceⅷ first choice ࠗ alternate choiceKenloc • WNMG Insert • Negative • FNISOcatalog number WNMG060408FN WNMG080404FN WNMG080408FN Kenloc • WNMG Insert • Negative • MVISOcatalog number WNMG060408MV WNMG060412MV WNMG080408MV WNMG080412MV WNMG080416MVISOcatalog numberWNMG060408MNWNMG080408MNWNMG080412MNWNMG080416MNKenloc • WNMG Insert • Negative • RP ISOcatalog numberWNMG060408RPWNMG060412RPWNMG080408RPWNMG080412RPKenloc • WNMG Insert • Negative • RN ISOcatalog numberWNMG060408RNWNMG060412RNWNMG080408RNWNMG080412RNⅷScrew-On • CCMT Insert • Positive • MFScrew-On • DCMT Insert • Positive • FPⅷ first choiceⅷ first choice Screw-On • SCMT Insert • Positive • FPISOcatalog number SCMT09T304FP SCMT09T308FP SCMT120404FP SCMT120408FP Screw-On • SCMT Insert • Positive • MFISOcatalog number SCMT09T308MF SCMT09T312MF SCMT120404MF SCMT120408MFISOcatalog numberTCMT090204FPTCMT110204FPTCMT110304FPTCMT110208FPScrew-On • TCMT Insert • Positive • MF ISOcatalog numberTCMT110204MFTCMT110208MFScrew-On • VBMT Insert • Positive • FPⅷ first choiceGrades and Grade Descriptions Grades and Grade DescriptionsTurningNEW!General Information General InformationKey to Product Table Column Headingsand specification charts. In this catalog, Kennametal introduces a set ofshort-name codes to improve the readability of tables and drawings.These codes replace full-text descriptions. The full list of codes and theirdefinitions can be found below.M Stainless SteelHigh-Temp Alloys CFRP Materials Cast IronM Stainless SteelHigh-Temp Alloys CFRP Materials Cast IronMETALCUTTING SAFETYIMPORTANT SAFETY INSTRUCTIONSRead before using the tools in this catalog!Projectile and Fragmentation Hazards:Breathing and Skin Contact Hazards:Modern metalcutting operations involve high spindle and cutter speeds and high temperatures and cutting forces. Hot metal chips may fly off the workpiece during metalcutting. Although cutting tools are designed and manufactured to withstand high cutting forces and temperatures, they can sometimes fragment, particularly if they are subjected to over-stress, severe impact, or other abuse.Grinding carbide or other advanced cutting tool materials produces dust or mist containing metallic particles. Breathing this dust or mist — especially over an extended period — can cause temporary or permanent lung disease or make existing medical conditions worse. Contact with this dust or mist can irritate eyes, skin, and mucous membranes and may make existing skin conditions worse.To avoid injury: To avoid injury:• A lways wear appropriate personal protective equipment, including safety goggles, when operating metalcutting machines or working nearby.• A lways make sure all machine guards are in place. • A lways wear breathing protection and safety goggles when grinding.• P rovide ventilation control and collect and properly dispose of dust, mist, or sludge from grinding.• A void skin contact with dust or mist.For more information, read the applicable Material Safety Data Sheet provided by Kennametal and consult General Industry Safety and Health Regulations, Part 1910, Title 29 of the Code of Federal Regulations.These safety instructions are general guidelines. Many variables affect machining operations. It is impossible to cover every specific situation. The technical information included in this catalog and recommendations on machining practices may not apply to your particular operation. For more information, consult the Kennametal Metalcutting Safety booklet, available free from Kennametal at 724 539 5747 or fax 724 539 5439. For specific product safety and environmental questions, contact our Corporate Environmental Health and Safety Office at 724 539 5066 or fax 724 539 5372.Kennametal, the stylized K, Beyond Drive, KENGold, Kenloc, NOVO, and Stellite are trademarks of Kennametal, Inc. and are used as such herein. The absence of a product, service name, or logo from this list does not constitute a waiver of the Kennametal trademark or other intellectual property rights concerning that name or logo.Android™ is a trademark of Google LLC.App Store® is a registered trademark of Apple Inc., registered in the U.S. and other countries.Astroloy™ is a trademark of Svedala Industries, Inc Corporation.Discaloy™ is a trademark of Westinghouse Electric Corporation.Google Play™ is a trademark of Google LLC.Hardox® is a registered trademark of SSAB Technology AB Corporation.Hastelloy® and Haynes® are registered trademarks of Haynes International, Inc. Corporation.HOSTALEN™ is a trademark of Hoechst GmbH Corporation.INCOLOY®, INCONEL®, MONEL®, NIMONIC®, and UDIMET® are registered trademarks of Special Metals Corporation.INVAR® is a registered trademark of Imphy Alloys Joint Stock Company.LEXAN® is a registered trademark of Sabic Innovative Plastics IP B.V. Company.MAKROLON® is a registered trademark of Covestro Deutschland AG.POLYSTYROL® is a registered trademark of BASF SE.Waspaloy® is a registered trademark of United Technologies Corporation.©2023 Kennametal Inc. All rights reserved.W ORL D HEADQUARTERSK ennametal Inc.P ittsburgh, PA 15219 USAT el:180****7738f **************************** E UROPEAN HEADQUARTERSKennametal Europe GmbH R heingoldstrasse 50C H 8212 Neuhausen am Rheinfall S witzerlandT el: +41 52 6750 100 n **************************** A SIA-PACIFIC HEADQUARTERSKennametal Singapore Pte. Ltd.3A International Business ParkU nit #01-02/03/05, ICON@IBP S ingapore 609935T el: +65 6265 9222 k ************************ I NDIA HEADQUARTERSK ennametal India Limited C IN :L27109KA1964PLC0015468/9th Mile, Tumkur RoadB angalore - 560073T el: +91 080 22198444 or +91 080 43281444 b ***********************************525 William Penn Place l Suite 3300 I NNOVATIONS。

耐磨板焊接工艺规范

耐磨板焊接工艺规范

一、NM360、NM400的成份分析

其中加入Si、Mn增加了钢的强度及耐磨性,C与Mn相配合,使钢具有加工硬化能力,提高抗磨性。

Cr、Mo等合金元素可以降低临界冷却速度,促使钢生成马氏体,改善钢的焊接性能。

二、焊接工艺的确定

1.耐磨钢板,厚度为20—40mm,按图纸要求打好坡口,并要求坡口两侧50 mm严禁有水、油、锈等杂质。

2.焊材的选择为防止焊接裂缝,减少焊缝药皮,选取的焊接材料应与焊接材料强度相当,并采用混合气体保护焊,焊丝采用GHS—60高强度焊丝,焊丝直径1.2mm。

3. 采用混合气体。

三、混合气体保护焊的工艺参数:

1.保护气体 Ar 80% CO2 20%

2.焊丝直径Ф1.2mm

3.焊接电流 270~300/A

4.焊接电压 30~32/V

5.焊接速度 0.6cm/s

四、焊接应力与变形的控制

在焊接过程中,有效的防止构件在焊接过程中产生的应力与变形是保证焊接质量的另一关键。

在焊接过程中将各部件按图纸位置点焊后,确保与图纸尺寸一致,采用对称多层多道焊的焊接方式,保证适当的焊接工艺参数,从而可有效的防止了焊接变形。

1.焊后可捶击焊缝周围以消除和扩散应力。

2.焊接缺陷返修,焊接缺陷要彻底清除,可用机械加工或角向砂轮打磨,坡口要合适,补焊时预热、层温及后热的范围要适当放宽,温度与焊接要保持一致。

3.应严格制定工艺措施,同时进行严格检验,确保焊接质量。

耐磨板安全操作及保养规程

耐磨板安全操作及保养规程摘要:耐磨板广泛应用于各种工业场所,其具有耐磨、耐腐蚀等性能。

在使用过程中,需要注意安全操作,加强保养维护,延长使用寿命。

本文从安全操作和保养规程两方面介绍了耐磨板的相关知识,旨在提高工作效率和安全性,减少维修和更换费用。

1. 安全操作规程1.1 耐磨板使用前的准备在使用前,需要对耐磨板进行检查,确保没有任何缺陷和损伤。

同时,需要对所使用的工具、设备进行检查,确保工作条件满足要求。

1.2 耐磨板切削与加工在进行耐磨板的切削和加工时,需要使用专门的工具和设备,确保安全。

操作人员需要熟悉操作程序和注意事项,避免发生意外事故。

1.3 耐磨板安装在进行耐磨板的安装时,需要确认设备已经停止运转,并在操作前移除所有的零部件和工具。

安装人员需要按照程序进行操作,并对安装后的耐磨板进行检查,确保未出现任何问题。

1.4 耐磨板维护在进行耐磨板维护时,需要确认设备已经停止运转,并进行必要的锁定和标识。

操作人员需要熟悉维护的程序和注意事项,及时发现问题并进行维修和更换。

1.5 耐磨板拆卸在进行耐磨板拆卸时,需要确认设备已经停止运转,并移除所有的电源和工具。

拆卸人员需要按照程序进行操作,并对拆卸后的耐磨板进行检查,及时清理和标识,确保设备的正常运转。

2. 保养规程2.1 耐磨板保养方法在使用过程中,需要进行耐磨板的保养,以延长使用寿命和减少更换费用。

常见的保养方法有:•定期清洁和检查,及时发现问题并进行维修和更换。

•使用润滑剂减少摩擦和磨损。

•保持干燥和通风,避免受潮和腐蚀。

•避免受到冲击和震动,减少机械应力。

•避免超负荷和过度使用,延长使用寿命。

2.2 耐磨板常见问题及解决方法在使用过程中,耐磨板常常会出现一些问题,需要及时解决。

常见问题及解决方法如下:•磨损过度:调整设备运行条件,使用润滑剂减少摩擦和磨损,及时更换耐磨板。

•腐蚀和氧化:保持干燥和通风,及时清洁和防腐处理。

•磨损不均匀:检查安装和使用情况,调整设备运行条件。

BTW耐磨钢使用手册

MIG/ 1.2 160-18 21-26 180-220 21-26

MAG

0

24-28

16-18

1)

<150

MIG/

180-20

16-20

30

1.2

MAG

0

24-28 200-240 24-28 22-28

<150

1)

45 MIG/ 1.2 180-22 24-28 200-240 24-28 24-30 16-20 <150

600

磨 磨 磨磨磨磨磨

500

维维磨 磨 , HV

400

300

200

100 0

50 100 150 200 250 300 350 400 450 500 550 600 650 700 750 800 850

磨 磨 磨磨 磨磨 ,µm

图 1 BTW 磨损试样表层硬度分布

4. 耐磨性能 磨损试验标准:执行 GB/T12444-2006 体积磨损率计算方法:

如表 4 所示,BTW 冲击磨损性能较 HARDOX400、HARDOX500 提高约 80%左右。

表 4 不同材料冲击磨损性能对比(数据来源:中国矿业大学)

样品编号

材料

磨损失重(mg)

体积磨损率 (10-6mm3/Nm)

1

BTW

125.97

5.65

2

Mn13

213.27

9.57

3

Hardox400

BTW 耐磨钢焊接过程中应注意根部打底焊道焊接质量,保证根部熔合。根部

焊道背面应采用砂轮清根,确保无缺陷后进行后续焊接。 ¾ 推荐焊接参数

BTW 耐磨钢焊接操作应在规定的低热输入范围内进行。建议采用多层多道焊

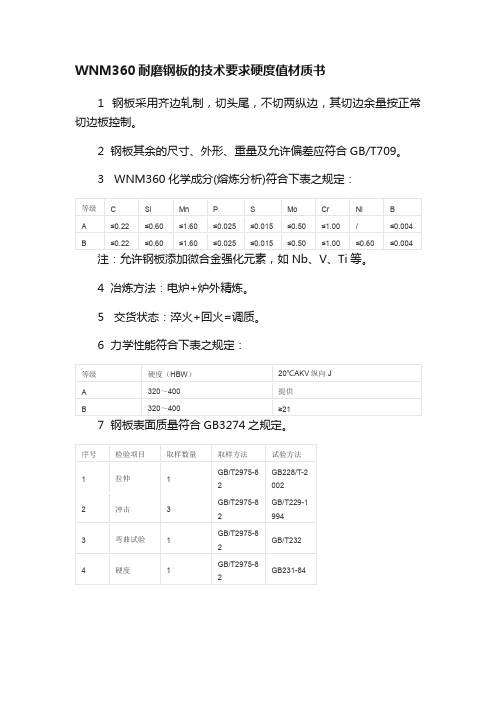

WNM360耐磨钢板的技术要求硬度值材质书

WNM360耐磨钢板的技术要求硬度值材质书

1 钢板采用齐边轧制,切头尾,不切两纵边,其切边余量按正常切边板控制。

2 钢板其余的尺寸、外形、重量及允许偏差应符合GB/T709。

3 WNM360化学成分(熔炼分析)符合下表之规定:

等级

C

Hale Waihona Puke SiMn1GB/T2975-82

GB/T232

4

硬度

1

GB/T2975-82

GB231-84

6 力学性能符合下表之规定:

等级

硬度(HBW)

20℃AKV纵向J

A

320~400

提供

B

320~400

≥21

7 钢板表面质量符合GB3274之规定。

序号

检验项目

取样数量

取样方法

试验方法

1

拉伸

1

GB/T2975-82

GB228/T-2002

2

冲击

3

GB/T2975-82

GB/T229-1994

3

弯曲试验

P

S

Mo

Cr

Ni

B

A

≤0.22

≤0.60

≤1.60

≤0.025

≤0.015

≤0.50

≤1.00

/

≤0.004

B

≤0.22

≤0.60

≤1.60

≤0.025

≤0.015

≤0.50

≤1.00

≤0.60

≤0.004

注:允许钢板添加微合金强化元素,如Nb、V、Ti等。

4 冶炼方法:电炉+炉外精炼。

哈维尔耐磨钢板技术说明

关于哈维尔耐磨钢板用于刮板输送机的技术说明我公司主要生产堆焊双金属复合耐磨钢板和耐磨焊条,堆焊耐磨钢板的硬面层的硬度在HRC 60以上(相当于NM650以上),下面把堆焊硬面层的耐磨钢板同NM系列的热处理耐磨钢板的耐磨性比较一下:哈维尔硬面耐磨钢板与NM系列耐磨钢板的耐磨性能的比较:1. NM耐磨钢板NM耐磨钢板是一种细晶粒无碳化物马氏体和贝氏体耐磨钢板。

1.1 硬度高。

在不适宜采用铸造耐磨材料时体现其耐磨性。

见表1.2 可焊接。

相当于含碳量0.35-0.80的碳素结构钢。

1.3 冲击韧性高。

硬度最高的H600可达24J,比同等硬度的铸造耐磨材料韧性高很多。

1.4 弯曲性能好。

20mm厚的HARDOX500钢板可弯曲半径为80mm。

有利于加工半径较小的工件。

见表。

1.5 不能用于>200℃的场合。

因晶粒长大导致硬度下降较大。

2. 哈维尔硬面堆焊耐磨钢板(复合钢板)复合钢板是在基板表面上堆焊一层高铬合金而成。

硬面层表面密布许多小裂纹,其作用是释放焊接应力,同时为弯曲成型提供可能。

特点:2.1 硬度高,耐磨性优异。

硬面层中含有硬度达HV1600的M7C3型碳化物构成,宏观硬度达HRC58-62。

2.2 可焊接。

其硬面磨损后可反复堆焊多次,也可与其它构件焊接。

2.3 可弯曲。

硬面层向内弯曲,弯曲半径R≈板厚×15。

硬面层也可向外弯曲,但弯曲半径再加大1倍,防止表面碳化物剥落。

2.4 可切割。

因硬面层中含有大量碳化物,故火焰无法切割,只能用等离子、激光或高压水枪切割。

为防止碳化物剥落,应从基板面进行切割。

2.5 复合钢板的主要化学成分及性能见表。

注:最小弯曲半径为硬面层朝内的数值。

若硬面层朝外,弯曲半径×2。

3. 哈维尔硬面耐磨钢板与NM系列耐磨钢板性能对比两者各有特长,仅从耐磨性比较,前者远优于后者;从工艺性比较,后者优于前者。

如何选用,视具体工况决定。

对比数据见表。

注:①相对耐磨性:按ASTMG65标准测试。

mn13耐磨板标准

mn13耐磨板标准Mn13耐磨板标准。

Mn13耐磨板是一种高强度耐磨钢板,具有出色的耐磨性能和高强度,被广泛应用于矿山、建筑、冶金等行业。

在使用Mn13耐磨板时,需要遵循一定的标准,以确保其性能和质量满足要求。

首先,Mn13耐磨板的化学成分应符合相关标准要求。

其中,锰含量应在11%-14%之间,碳含量不超过1.20%,硅含量不超过0.50%,磷含量不超过0.030%,硫含量不超过0.030%,这些化学成分的控制对于保证耐磨板的硬度、韧性和耐磨性至关重要。

其次,Mn13耐磨板的机械性能也需要符合标准。

抗拉强度应在1200MPa以上,屈服强度应在900MPa以上,延伸率应在40%以上。

这些机械性能指标的合格与否直接关系到耐磨板在使用过程中的耐磨性能和安全性能。

另外,Mn13耐磨板的表面硬度也是衡量其质量的重要指标之一。

一般来说,Mn13耐磨板的表面硬度应在220HBW以上,这样才能确保其在受到磨损和冲击时不易变形和破损。

此外,Mn13耐磨板的加工和热处理也需要按照相关标准进行。

在加工过程中,需要采用适当的切割和焊接工艺,以避免对耐磨板材料性能造成损害。

在热处理方面,要严格控制加热温度和冷却速度,确保耐磨板的组织结构和性能达到标准要求。

最后,Mn13耐磨板的质量检测也是非常重要的一环。

在生产过程中,需要对耐磨板的化学成分、机械性能、表面硬度等进行全面检测,确保产品的质量稳定和可靠。

总的来说,Mn13耐磨板作为一种重要的耐磨材料,其质量标准的制定和执行对于保障工程项目的安全和可靠运行至关重要。

只有严格按照相关标准要求生产和使用Mn13耐磨板,才能充分发挥其优异的耐磨性能,为各行业的发展提供有力支持。

耐磨钢使用技术手册

2. 产品规格及执行标准 2.1 可供规格

厚度 mm 6.00≤t≤10.00 10.00<t≤16.00 16.00<t≤20.00 20.00<t≤40.00 40.00<t≤60.00 60.00<t≤80.00 宽度 mm 600≤W≤1300 √ √ √ √ √ √ 1300<W≤2000 √ √ √ √ √ √ 2000<W≤2500 × √ √ √ √ ×

左右。

表 4 不同材料冲击磨损性能对比 体积磨损率 样品编号 1 2 3 4 材料 BTW Mn13 Hardox400 Hardox500 磨损失重(mg) 125.97 213.27 209.38 191.40 (10-6mm3/Nm) 5.65 9.57 9.39 8.58

10

8

体积磨损率 (10-6mm3/Nm)

2.2 产品尺寸允许偏差

厚度允许偏差符合 GB/T 709-2006 公称厚度 mm 6.00≤t<10.00 10.00≤t≤15.00 15.00<t≤25.00 25.00<t≤40.00 40.00<t≤60.00 60.00<t≤80.00 N 类规定。 下列公称宽度的厚度允许偏差 600 ≤W≤1500 ±0.50 ±0.55 ±0.65 ±0.70 ±0.80 ±0.90 1500 <W≤2500 ±0.60 ±0.65 ±0.75 ±0.80 ±0.90 ±1.10

图 6 BTW1 耐磨钢焊接坡口设计参数 起弧 不能在工件表面起弧,应在焊接面起弧,以防止起弧点导致表层局部腐蚀。 若工件焊接质量要求极高,建议采用引弧板完成焊接起弧。

焊接工艺 BTW1 耐磨钢具有优良的可焊性,可以与其本体材料及多种结构钢、高强钢、 碳钢铸件进行焊接。BTW1 耐磨钢适合采用多种传统的焊接工艺施焊,如熔化极 气体保护焊、手工电弧焊、钨极惰性气体保护焊、等离子弧焊等。如采用熔化极 气体保护焊工艺,建议选用(Ar+CO2)混合气体进行保护,以保证具有更高的熔 滴过渡稳定性,减小焊接飞溅,获得优良的焊缝成形。 BTW1 耐磨钢焊接过程中应注意根部打底焊道焊接质量,保证根部熔合。根 部焊道背面应采用砂轮清根,确保无缺陷后进行后续焊接。 推荐焊接参数 BTW1 耐磨钢焊接操作应在规定的低热输入范围内进行, 层间温度不超过 200 ℃。建议采用多层多道焊技术施焊,注意正确选。推荐焊接参数见表 7 所示。 表 7 焊接参数(典型工艺)

耐磨复合板及其使用技术问题

耐磨复合板及其使用技术问题

随着工程建设的不断发展,耐磨复合板作为一种新型的建材材料逐渐受到人们的关注。

耐磨复合板是由多种不同材质结合而成的复合材料,具有高耐磨、耐腐蚀、耐高温等特点,广泛用于建筑、机械制造等领域。

但是,在使用过程中也存在一些技术问题需要关注。

首先,耐磨复合板的制造工艺需要严格控制,特别是在材料选择、材料比例、预热、压制等方面需要精细操作,以确保产品的质量稳定。

其次,安装过程中需要注意板材之间的间距和固定方式,以免板材受力不均而破裂。

同时,板材的表面需要进行打磨以保证平整度和光洁度。

最后,耐磨复合板的维护也需要注意,定期清洁、检查板材表面是否有损伤或腐蚀等情况,并及时进行维修。

总之,耐磨复合板作为一种新型的建材材料,具有广泛的应用前景。

通过加强制造工艺的控制、注意安装过程中的细节和加强维护,可以更好地发挥耐磨复合板的优点,提高产品的使用寿命和稳定性。

- 1 -。

WearTuf450隆英耐磨钢板使用手册

WearTuf450特征WearTuf450是经过淬火或淬火+回火处理的全马氏体耐磨钢板, 典型布氏硬度为450HBW 。

WearTuf450耐磨钢板同时具有良好的耐磨性,可焊性和冷成型性能。

由于冲击韧性高,钢板在制造和使用过程中良好的抗裂性。

WearTuf450应用WearTuf450可广泛应用于各种类型的应用,如渣土运输,采矿行业和运输设备等。

WearTuf450能满足客户设备轻量化设计和应用的需要,如公路和非公路自卸车,矿用自卸车,开顶式集装箱,混凝土搅拌车和垃圾收集车等。

WearTuf450尺寸WearTuf 450可供厚度范围为3.0-60.0mm 。

取决于钢板厚度,宽度可达3100mm, 长度可达18000mm 。

WearTuf450硬度保证值 表面硬度: 425-475HBW根据标准EN ISO 6506-1, 表面布氏硬度的检测在钢板表面铣削0.5-2.0mm 深度后进行。

最小中心硬度:钢板厚度≤20mm: 表面硬度最小保证值,425HBW 钢板厚度>20mm: 表面硬度最小保证值的95% (*)WearTuf450冲击韧性典型值 45J/-40℃ (-40℉)根据标准EN ISO 148-1, 在-40℃下对三个平行于轧制方向的全尺寸V 型槽冲击试祥(10X10mm 2)进行检测,得到三个冲击功的平均值作为钢板冲击韧性(**)。

15Niu 5V Cu r 6n 40i20u r 10o n ++++++=+++++=C C M C CEV N C C M M C CETWearTuf450超声波检测根据标准EN 10160,对所有厚度≥6mm钢板进行超声波检测,并且结果满足Class E1, S1要求。

WearTuf450表面质量交货钢板表面质量满足且优于标准EN 10163-2 Class A级,Subclass3要求。

交货钢板采用低锌硅酸防锈车间底漆进行喷漆处理。

如果客户要求,可以不喷漆交付。

耐磨板加工工艺指导书

耐磨板机加工工艺指导书生产工艺流程1 工艺流程图2工艺过程说明每道加工工序前要对所使用机床进行清洁,不允许工作台面或工装夹具上有油渍和铁屑之类的杂物。

加工过程中不能磕伤、划伤工件表面。

用压板固定工件时不能用力过大,以免工件表面压出痕迹。

2.1落料先裁掉板四周开裂边料,确保断面无开裂现象,再按坯料图纸落料。

坯料尺寸:上耐磨板(Z642G9321201)188mm×165mm×3mm下耐磨板(Z642G9307201)188mm×165mm×4mm中央上耐磨板(Z642G9322201)130mm×165mm×3mm中央下耐磨板(Z642G9323201)130mm×165mm×3mm 机床:MJ6116TZ精密裁板锯;2.2钻4-Φ8.5mm工艺孔根据坯料图纸钻4-Φ8.5mm工艺孔,水平中心距为90±0.2mm,垂直中心距为130±0.2mm,中心对称。

机床:XK6325数控铣床;转速:660转/分;走刀量:20毫米/分;刀具:Φ8.5mm麻花钻。

修去毛边,供后道工序加工。

2.3车中心孔根据产品图纸车中心孔。

中心孔尺寸:mm上耐磨板(Z642G9321201)Φ50+0.1mm下耐磨板(Z642G9307201)Φ90+0.2+0.1mm中央上耐磨板(Z642G9322201)Φ54+0.2+0.1中央下耐磨板(Z642G9323201)Φ54+0.2mm+0.1机床:CJK0620数控车床;转速:主轴转速300转/分;走刀量:0.1毫米/转;刀具:白钢刀;工装:C-Z642G9307201;C-Z642G9322201。

分别将四个M8螺钉穿人压板,再穿人工件,旋入夹具,适度压紧工件,按产品图纸尺寸车中心孔。

2.4铣外形、钻孔根据产品图纸铣外形、钻孔。

机床:XK6325数控铣床;转速:660转/分;走刀量:30毫米/分;刀具:Φ14.2mm麻花钻、Φ6.2mm麻花钻、Φ6mm麻花钻、Φ4mm麻花钻、Φ3.2mm麻花钻、Φ8mm×90°锪孔刀、Φ6mm 三刃铣刀、Φ16×R10-R2mm二刃R铣刀(定制);工装:X-Z642G9307201;XJU-Z642G9322201。

耐磨钢使用技术手册

图 6 BTW1 耐磨钢焊接坡口设计参数 起弧 不能在工件表面起弧,应在焊接面起弧,以防止起弧点导致表层局部腐蚀。 若工件焊接质量要求极高,建议采用引弧板完成焊接起弧。

焊接工艺 BTW1 耐磨钢具有优良的可焊性,可以与其本体材料及多种结构钢、高强钢、 碳钢铸件进行焊接。BTW1 耐磨钢适合采用多种传统的焊接工艺施焊,如熔化极 气体保护焊、手工电弧焊、钨极惰性气体保护焊、等离子弧焊等。如采用熔化极 气体保护焊工艺,建议选用(Ar+CO2)混合气体进行保护,以保证具有更高的熔 滴过渡稳定性,减小焊接飞溅,获得优良的焊缝成形。 BTW1 耐磨钢焊接过程中应注意根部打底焊道焊接质量,保证根部熔合。根 部焊道背面应采用砂轮清根,确保无缺陷后进行后续焊接。 推荐焊接参数 BTW1 耐磨钢焊接操作应在规定的低热输入范围内进行, 层间温度不超过 200 ℃。建议采用多层多道焊技术施焊,注意正确选择焊丝直径和保护气配比,可适 当采用加快焊道冷却方式,提高施焊效率。推荐焊接参数见表 7 所示。 表 7 焊接参数(典型工艺)

30 28 26 24 22 20 18 16 14 12 10 8 6 4 2 0

体积磨损率 磨损失重(mg) 194.53 464.31 418.12 Wv (×10-6mm3/Nm) 13.63 26.03 23.44

磨损率比值 WHardox/WBTW / 1.91 1.72

体积磨损率 (10-6mm3/Nm)

焊接参数 板材 厚度 mm 焊接 工艺 焊材 直径 mm (根部焊道) 焊接参数 (中间和最终焊道) 焊接 速度 cm/min 保护气 L/min 道层间 温度℃

I A

140-160

U V

20-22

I A

160-180

耐磨板方法

耐磨板方法

1.材料选择:选择高强度的钢材为原材料,如Q345B,Q345C等,同

时要求材料表面无裂纹、毛刺等缺陷。

2.切割加工:将钢板按照要求的尺寸和形状进行精确的切割,保证板

面光滑,无毛刺。

3.预处理:对切割好的钢板进行酸洗、磷化等处理,以达到去除氧化

层和表面粗糙度的效果。

4.涂层处理:在经过预处理后的钢板表面涂上特殊的涂料,如聚氨酯、环氧、聚酯等,以提高耐磨性。

5.烤烘处理:将涂层后的钢板放入高温烘烤室中进行烘烤,使得钢板

表面的涂层持久、均匀。

6.检验:对制成的耐磨板进行质量检验,检查板面的硬度、密度、平

整度、厚度等指标是否符合要求。

7.切割配件:将经过质量检验的耐磨板按照客户要求切割成不同形状

和尺寸的配件,以供安装使用。

厚的耐磨板合理安全操作及保养规程

厚的耐磨板合理安全操作及保养规程厚的耐磨板是一种常用于机械设备、工业设备、建筑物等行业中的结构材料,具有良好的耐磨性能,可以提高设备的使用寿命和降低设备的维护成本。

在使用厚的耐磨板时,应严格按照操作规程进行操作和保养,确保设备安全可靠,延长使用寿命。

合理安全操作规程安装前准备在安装前,需要对厚的耐磨板进行检查,确保品质合格,无明显缺陷和损伤,以及良好的平直度和尺寸精度。

同时,对于安装环境也需要进行检查,确保安全环境达到要求,符合厚的耐磨板安装条件。

安装过程中注意事项在安装过程中,需要注意以下几个方面:1.安装松紧度。

安装时,应注意装配松紧度,使其保持匀称、适当、合理,并确保良好的接触密度,避免出现空隙与松动。

2.安装位置。

安装时,应选择安装位置,确保其在设备运行时的重要部位,使其能够起到有效的保护作用。

3.安装方法。

厚的耐磨板的安装方法应该按照使用的标准规定以及实际需求,选择合适的方式进行安装。

4.安全防护。

在安装过程中应该做好安全防护工作,为工作安全提供保障。

5.安装质量。

在安装完成后,应该进行质量检查,以确保安装质量达到标准,避免未来使用中出现安全问题。

合理操作中的注意事项在正常使用厚的耐磨板期间,需要注意以下几个方面:1.负荷限制。

在使用过程中,应该避免超过耐磨板的负荷极限,以保证设备的正常运转。

2.注意物料的硬度。

在选择物料时应该考虑物料的硬度,选择合适强度的厚的耐磨板进行装备。

3.注意擦伤问题。

在设备运行中避免出现擦伤问题,可以采用适当的防护设施来进行安全保护,预防设备擦伤事故的发生。

4.必要的维护保养。

在设备保养上,应该根据设备运行时间和使用情况,进行必要的维护、检修和保养,以保证设备的正常运行。

卸载与更换相关事项在卸载与更换厚的耐磨板时,需要注意以下几个方面:1.卸载前的准备工作。

在卸载前,应该对设备停机进行检查,安全拆卸厚的耐磨板。

2.更换方案。

在更换方案中应该充分考虑各种方案的优势与劣势,结合使用情况,制定合适的更换方案。

物料缓冲仓铺设耐磨板安全技术措施

物料缓冲仓铺设耐磨板安全技术措施不应抄袭

1.缓冲仓铺设耐磨板,是在物料缓冲仓底部安装耐磨板,以减少物料在运行中受到的冲击力、磨损等影响,具有良好的防护作用。

2.缓冲仓铺设耐磨板应选择合适的材料,确保耐磨板具有良好的耐磨性能,以满足工作的稳定性期望。

耐磨板的常见材料有铸铁、铝、铜、钢等,根据物料的不同,选择相应的材料,以达到较好的保护效果。

3、在缓冲仓铺设耐磨板时,需要考虑到物料的温度及环境温度的变化,以确保耐磨板的性能不受太大影响。

4、在缓冲仓铺设耐磨板时,需要考虑物料的运行轨迹,以确保物料在运行中不会出现偏差。

5、缓冲仓铺设耐磨板时,需要注意耐磨板与其他材料之间的接触点是否良好,以确保良好的接触效果、耐磨效果和状态维持。

6、在缓冲仓铺设耐磨板时,耐磨板的尺寸应根据物料的尺寸和实际铺设情况来确定,以确保耐磨板的安装效果。

7、在缓冲仓铺设耐磨板时,要注意耐磨板的安装是否牢固,以免发生意外。

耐磨板单价安全操作及保养规程

耐磨板单价安全操作及保养规程耐磨板广泛应用于矿山、水泥、钢铁、电力等行业的生产设备中,其具有耐磨、硬度高、抗冲击等特点,能有效地延长设备的使用寿命。

但是,如果使用不当或者保养不当,就会影响设备的正常工作和使用寿命。

因此,在使用耐磨板时,需要注意以下操作和保养规程。

安全操作规程1.在使用和搬运耐磨板时,需要佩戴手套、安全鞋等防护用品,以防止对身体造成伤害。

2.耐磨板的切割需要使用电割或气割等设备,操作人员需要进行专业培训和技能考核,做好安全防护工作,避免发生意外事故。

3.在焊接耐磨板时,需要使用专业的焊接设备和有经验的焊工,且加热温度不宜过高,否则会导致耐磨板变性,影响使用效果。

4.耐磨板的安装需在拆卸原有设备以及移动和固定时,采用安全的方式,避免拆卸和安装中对耐磨板造成损伤。

保养规程1.定期检查耐磨板的表面状况,及时清理和翻新面板,避免因摩擦造成的表面磨损影响使用效果。

2.定期检查和更换紧固件,以保证面板紧固度,防止使用中出现出现脱落和松动的情况。

3.在使用耐磨板前,需要对耐磨板表面进行除油处理,以保证接口的牢固度。

4.在使用过程中,严禁在耐磨板表面挂接重物和锤击,避免对表面造成损伤,影响使用效果。

5.在存放和搬运耐磨板时,需要保证存放环境干燥,严禁淋雨和放置在水中,以防止生锈和氧化。

6.如果耐磨板暂时不使用,需要对其进行包装,存放在干燥通风的地方,避免长期直接接触空气和水分,减少其氧化和生锈的可能。

结语以上是耐磨板单价安全操作及保养规程,希望通过本文的介绍,能够帮助读者了解相关知识,确保在使用过程中能够正确的操作和保养,以延长其使用寿命,提高生产的效率。

耐磨板知识

耐磨板知识耐磨板是一种具有耐磨性能的特种钢板,广泛应用于各个行业的机械设备、工程机械、矿山设备等领域。

它能够有效地抵抗磨损和冲击,延长设备的使用寿命,提高生产效率。

在本文中,我将介绍耐磨板的特点、分类、应用领域以及选购注意事项等相关知识。

一、耐磨板的特点耐磨板具有很高的硬度和耐磨性能,能够抵抗磨损、冲击和高温等因素的影响。

它的硬度可以达到400-600HBW,甚至更高。

同时,耐磨板还具有一定的韧性和可焊性,便于加工和安装。

它的表面通常采用喷砂或涂覆等处理方式,以增加其抗磨损能力。

二、耐磨板的分类根据不同的材料和制造工艺,耐磨板可以分为几种不同的类型。

常见的有合金耐磨板、复合耐磨板、高锰耐磨板等。

合金耐磨板是通过添加合金元素来增加材料的硬度和耐磨性能;复合耐磨板是由多层材料复合而成,具有更好的抗冲击性能;高锰耐磨板是通过添加高锰合金来提高材料的硬度和耐磨性能。

三、耐磨板的应用领域耐磨板广泛应用于各个行业的机械设备和工程机械中。

在矿山设备中,耐磨板通常用于挖掘机、装载机、破碎机等设备的斗齿、斗板和破碎器的衬板等部位,以提高其抗磨损和抗冲击的能力。

在建筑工程中,耐磨板常用于搅拌站、砂石分离设备等设备的衬板和筛板,以延长其使用寿命。

此外,耐磨板还广泛应用于冶金、电力、化工等行业的各种设备中。

四、耐磨板的选购注意事项选购耐磨板时,需要考虑以下几个因素。

首先是材料的选择,不同的应用场景需要选择不同材料的耐磨板。

其次是板材的厚度,需要根据具体的使用条件和所需的耐磨性能来确定。

此外,还需要考虑板材的尺寸和形状,以确保能够满足设备的安装要求。

最后,要选择正规的生产厂家或供应商,以确保产品的质量和售后服务。

总结起来,耐磨板是一种具有耐磨性能的特种钢板,能够有效地抵抗磨损和冲击,延长设备的使用寿命。

它的特点包括高硬度、耐磨性能好、韧性和可焊性强等。

根据不同的材料和制造工艺,耐磨板可以分为合金耐磨板、复合耐磨板、高锰耐磨板等类型。

耐磨板NM500的详细知识解析

耐磨板NM500的详细知识NM500是高强度耐磨钢板,其具有较高的抗磨损能力,布氏硬度值达到500(HBW)主要是在需要耐磨的场合或部位提供保护,使设备寿命更长,减少维修带来的检修和停机,相应的减少资金的投入。

500是布氏硬度值HB值。

(500硬度值是广义的,国产NM500硬度值是在500左右。

)应用:NM500耐磨板被广泛应用工程机械、环保机械、冶金机械、磨具、轴承等产品零部件。

耐磨板加工方法1、钢板切割方法适用于冷切割和热切割。

冷切割包括有水射流切割、剪切、锯切或磨料切割;热切割包括有氧气燃料火焰切割(以下简称“火焰切割”)、等离子切割和激光切割。

2、切割方法:通过相关工艺试验,掌握钢板各种切割方法的一般特性和切割厚度范围。

3、高级别耐磨钢的火焰切割方法与普通低碳和低合金钢的切割一样简单,在切割耐磨钢厚板时,需要注意!!!随着钢板厚度和硬度的增加,切割边部出现裂纹倾向加大。

为防止钢板切割裂纹的产生,切割时应遵循以下建议:切割裂纹:钢板切割裂纹类似于焊接时产生氢致裂纹,如果钢板切边产生裂纹,将会在切厚48小时至几周内才出现。

因此,切割裂纹属于延迟性裂纹,钢板厚度和硬度越大,出现切割裂纹就越大。

预热切割:预防钢板切割裂纹最有效的方法,就是在切割前进行预热。

在进行火焰切割前,钢板通常都要预热,其预热温度高低主要取决于钢板质量等级和板厚,见表2.预热方法可采用火焰烧枪、电子加热垫进行的,也可以使用加热炉加热。

为确定钢板预热效果,应在加热点被面测试所需温度。

注意:预热特别注意,要使正个钢板界面均匀受热,以免接触热源的区域出现局部过热现象。

低速切割:避免切割裂纹的另一种方法就是降低切割速度。

如果无法进行整版预热,则可以使用局部预热法代替。

使用低速切割方法防止切割裂纹,其可靠性不如预热。

我们建议切割前先对切割带用火焰枪空泡几趟进行预热,预热温度达到100°C左右为宜。

其最大切割速度取决于钢板等级和厚度特别说明:将预热和低速两种火焰切割方法结合使用,可以进一步降低切割裂纹的出现几率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图2

BTW1 形变硬化后显微组织

600

磨 损 硬化层硬度

500

维氏硬 度 , HV

400

300

200

100

0

50 100 150 200 250 300 350 400 450 500 550 600 650 700 750 800 850

图 6 BTW1 耐磨钢焊接坡口设计参数 起弧 不能在工件表面起弧,应在焊接面起弧,以防止起弧点导致表层局部腐蚀。 若工件焊接质量要求极高,建议采用引弧板完成焊接起弧。

焊接工艺 BTW1 耐磨钢具有优良的可焊性,可以与其本体材料及多种结构钢、高强钢、 碳钢铸件进行焊接。BTW1 耐磨钢适合采用多种传统的焊接工艺施焊,如熔化极 气体保护焊、手工电弧焊、钨极惰性气体保护焊、等离子弧焊等。如采用熔化极 气体保护焊工艺,建议选用(Ar+CO2)混合气体进行保护,以保证具有更高的熔 滴过渡稳定性,减小焊接飞溅,获得优良的焊缝成形。 BTW1 耐磨钢焊接过程中应注意根部打底焊道焊接质量,保证根部熔合。根 部焊道背面应采用砂轮清根,确保无缺陷后进行后续焊接。 推荐焊接参数 BTW1 耐磨钢焊接操作应在规定的低热输入范围内进行, 层间温度不超过 200 ℃。建议采用多层多道焊技术施焊,注意正确选择焊丝直径和保护气配比,可适 当采用加快焊道冷却方式,提高施焊效率。推荐焊接参数见表 7 所示。 表 7 焊接参数(典型工艺)

30 28 26 24 22 20 18 16 14 12 10 8 6 4 2 0

体积磨损率 磨损失重(mg) 194.53 464.31 418.12 Wv (×10-6mm3/Nm) 13.63 26.03 23.44

磨损率比值 WHardox/WBTW / 1.91 1.72

体积磨损率 (10-6mm3/Nm)

试验结果 如 表 5 所 示 , 在 该 实 验 条 件 下 , BTW 钢 的 耐 磨 性 能 比 HARDOX450 、 HARDOX500 钢分别提高 91%和 72%。 表 5 不同材料石英砂条件下的耐磨性能对比

样品 材料 编号 1 2 3 BTW Hardox450 Hardox500

1.2

24-30

16-18

1)

<150

1.2

160-180

21-26

180-220

21-26

24-28

16-18

1)

<150

1.2 1.2 1.6

180-200 180-220 200-220

24-28 24-28 24-28

BTW1

HARDOX450

HARDOX500

图 5 BTW1 石英砂滑动磨损性能对比

(数据来源:中国矿业大学)

6.焊接性能 BTW1 耐磨钢板具有优良的可焊性,采用开发的新型焊接工艺,能够获得良 好的接头综合机械性能。选用配套焊接材料,焊前不需要预热处理,焊后不需要 进行焊后热处理,节约生产成本,大幅度提高了焊接效率,降低了施焊难度, 有 BTW1 耐磨钢焊接工艺实施过程中, 利于施工现场工业化推广。 应遵循以下规程: 工作场地 工作场地应单独设立或与碳钢加工区域保持足够远的距离, 并尽可能保持清 洁。应避免区域间通风,影响焊接过程质量稳定性。 作业服装和辅助用品 焊接过程应佩戴干净的细纹皮手套,穿着干净的工作服。 工具及机器设备 应该选用加工 BTW1 耐磨钢和不锈钢的专用工具,钢丝刷建议采用不锈钢 材料制成。 焊接材料

6

4

2

0

BTW1

图5

Mn13

HARDOX400

HARDOX500

(数据来源:中国矿业大学)

BTW1 冲击磨损性能对比

5.2 滑动磨损性能 试验材料 BTW1、HARDOX450、HARDOX500,摩擦副为 GCr15 轴承钢。 实验设备 M-2000 型多功能摩擦磨损试验机。 试验参数: 试验载荷 600N,上块状实验钢样品固定不动,下试样轴承钢钢环的转速为 200 转/分钟;滑动摩擦磨损时间 2h,试验温度为室温,相对湿度 40-90;石英砂 流量 1.5-2.0kg/h,

表 6 推荐匹配的焊接材料 焊丝材料 常规 BTHS1 高强 BTHT1 ER2209 药皮焊条

焊前清理 应清除母材待焊区域氧化皮、油污和各种标记印痕。 焊接坡口加工 建议采用机加工,如车、铣、刨等冷加工方式完成焊接坡口加工,也可以采 用氧乙炔和等离子火焰完成坡口切割。若选用火焰切割等热加工方式,切割边缘 (焊接施工面)一定要打磨干净平整,彻底清除增碳层。允许不过热的精磨, 避 免焊接接头质量缺陷。 焊接坡口结构设计 与碳钢相比,BTW1 耐磨钢母材和匹配焊材的热物理参数特性主要体现为低 热导率和熔融金属粘滞性较大,焊接坡口设计过程中需要予以考虑。加宽坡口底

使用后表面硬度

注:BTW1 钢种具有强烈的形变硬化特性,不宜采用板状拉伸试样或者大截面的 拉伸试样,建议采用圆棒拉伸试样(直径Ф10mm 标准试样以下) 。 4.耐磨机理 新型耐磨钢 BTW1 产品区别与传统中低合金耐磨钢,为“形变诱导硬化型 耐磨钢” 。该钢种基体为韧性优越的奥氏体组织,但该奥氏体组织处于亚稳状态, 一旦材料表面受到外界挤压、冲击、摩擦,表层的奥氏体组织立刻向形变马氏体 转变(如图 2 所示) ,从而实现表层快速硬化,耐磨性能急剧提高。如图 3 所示, BTW1 耐磨钢的原始硬度约 220HV 左右,经磨损试验后表层距磨损表面 50μm 处(亚表层)的显微硬度值平均为 552.83HV。

2.2 产品尺寸允许偏差

厚度允许偏差符合 GB/T 709-2006 公称厚度 mm 6.00≤t<10.00 10.00≤t≤15.00 15.00<t≤25.00 25.00<t≤40.00 40.00<t≤60.00 60.00<t≤80.00 N 类规定。 下列公称宽度的厚度允许偏差 600 ≤W≤1500 ±0.50 ±0.55 ±0.65 ±0.70 ±0.80 ±0.90 1500 <W≤2500 ±0.60 ±0.65 ±0.75 ±0.80 ±0.90 ±1.10

+15 0 +25 0

2.3 供货状态 固溶黑皮态或按用户要求。

3.力学性能 新型耐磨钢 BTW1 的常规力学性能如表 2 所示。

表2 牌号 BTW1 σb /Mpa 700~800 BTW1 常规力学性能(采用Ф5mm 标准试样) σ0.2 /Mpa 400~460 A /% >15 Akv /J 室温 >90 -20℃ >30 ≤280 硬度 原始硬度 /HB ≥400

2. 产品规格及执行标准 2.1 可供规格

厚度 mm 6.00≤t≤10.00 10.00<t≤16.00 16.00<t≤20.00 20.00<t≤40.00 40.00<t≤60.00 60.00<t≤80.00 宽度 mm 600≤W≤1300 √ √ √ √ √ √ 1300<W≤2000 √ √ √ √ √ √ 2000<W≤2500 × √ √ √ √ ×

切边热轧板的宽度允许偏差符合 GB/T 709-2006 规定,不切边热轧板的宽度允许偏差由供需 双发协商 公称厚度 mm 10.00≤t≤16.00 16.00<t≤80.00

宽度允许偏差(切边)

600 ≤W≤1500

+10 0 +20 0

1500 <W<2000

+15 0 +20 0

2000 ≤W≤2500

磨损表 面 深度 , μm

图3 5.耐磨性能

BTW1 磨损试样表层硬度分布

磨损试验标准:执行 GB/T12444-2006 体积磨损率计算方法:

v

m FL

其中:δv 为冲击体积磨损率,单位为 mm3/Nm;Δm 为冲击磨损失重,单位 mg;ρ为实验材料的密度,取 7.89 g/cm3;F 为施加载荷,单位为 N;L 为磨损行 程,单位为 m。 5.1 冲击磨损性能 试验材料 BTW1、 Mn13、 HARDOX400、 HARDOX500, 对磨冲击材料为轴承钢 GCr15。 实验设备 M-2000 型多功能摩擦磨损试验机。 试验参数: 上试样的转速为 180 转/分钟,下试样的转速为 200 转/分钟,冲击振幅、冲 击频率 231 次/分钟;冲击载荷 200N,冲击接触应力为 40MPa;磨损介质为标 准石英砂,粒度 100-150 目,石英砂流速 1.5-2kg/h,试验周期 9 万转。 试验结果 BTW1 冲击磨损性能较 HARDOX400、 HARDOX500 提高约 80% 如表 4 所示,

焊接参数 板材 厚度 mm 焊接 工艺 焊材 直径 mm (根部焊道) 焊接参数 (中间和最终焊道) 焊接 速度 cm/min 保护气 L/min 道层间 温度℃

I A

140-160

U V

20-22

I A

160-180

U V

20-22

15 20 30 45

MIG/ MAG磨钢基本性能

1. 化学成分

表 1 BTW1 化学成分(wt.%) 元素 含量 元素 含量 C 0.8~1.2 Nb ≤0.1 Si ≤0.8 Ti ≤0.05 Mn 7.0~8.5 Al ≤0.04 P ≤0.030 B ≤0.003 S ≤0.005 Cr 1.2~1.8 Mo 0.2~0.5 V 0.2~0.5

BTW1 耐磨钢

使用技术手册

上海傲明实业有限公司

一、前言

磨损是工件失效的主要形式之一,磨损造成了能源和原材料的大量消耗, 根 据不完全统计,能源的 1/3 到 1/2 消耗于摩擦与磨损,机械装备及其零件的磨损 所造成的经济损失占国民经济总产值 6%左右。在煤炭、冶金、矿山、建材、电 力、铁路和军事等各个领域中都涉及到大量的耐磨问题。 耐磨材料是新材料领域的核心, 对高新技术的发展起着重要的推动和支撑作 用,在全球新材料研究领域中,耐磨材料约占 70%。鉴于耐磨材料的重要地位, 世界各国均十分重视耐磨材料技术的研究, 其中耐磨钢板在机械行业中应用极为 广泛,如挖掘机箱斗、磨机衬板、破碎机颚板、车厢板、履带板、料仓板和铁路 道岔等。 耐磨钢大体上可分为高锰钢、中低合金耐磨钢。目前,高锰钢的应用以铸件 居多,而热轧中板产品则主要以中低合金耐磨钢为主。中低合金耐磨钢通过调质 处理使具有回火马氏体或马氏体-贝氏体的复相组织,硬度通常可达到 300 ~ 600HB,具有一定的韧性、冷弯性和可焊性,生产厚度最大可达 120mm。 BTW1 耐磨钢属于高锰钢范畴, 是我国近期研发成功的新型奥氏体型耐 磨钢。 该钢种具有强烈的形变诱导硬化特性, 在使用过程中浅表层发生细晶强化、 位错强化、相变强化,表面硬度与强度急剧提高,形成一种表层耐磨、内部高韧 的梯度耐磨材料,可适用于各类冲击、疲劳、磨粒磨损工况。在实际应用中, 其 耐磨性能或使用寿命较传统的中低合金耐磨钢 (如进口 HARDOX400\450\500 或 国产 NM360/400/450)提高 1~5 倍不等,目前在刮板输送机中板、转载机中板、 溜槽板、料仓衬板、磨机衬板和重载卡车车厢板等矿山机械领域得到广泛应用。 本手册主要介绍了新型耐磨钢 BTW1 的主要技术参数、焊接、加工性能, 可作为煤机制造或煤炭开采企业设计选材和加工等工艺参考材料。