牙轮钻头磨损分级体系

PDC钻头磨损分级系统(IADC).

PDC钻头磨损分级系统1987年,IADC制定了固定切削齿磨损分级系统,并于1991年作了修订。

固定切削齿钻头磨损分级系统适用于除牙轮钻头之外的所有钻头,具体包括天然金刚石钻头、聚晶复合片(PDC)钻头、热稳定聚晶(TSP)金刚石钻头、孕镶式钻头、各种取心钻头以及其它所有使用金刚石作为切削元件的固定切削齿钻头(固定切削齿钻头磨损分级系统并不区分全面钻进钻头和取心钻头。

)。

一、系统结构IADC采用的磨损分级系统表中包括了对牙轮钻头和固定切削齿钻头进行磨损分级所需的各种代码。

表中有8项具体内容:前4栏描述钻头的"切削结构";第5栏("B")为"轴承密封",此栏不适用于固定切削齿钻头,因此在对固定切削齿钻头作磨损分级时此栏内容总填作"X";第6栏("G")表示"规径磨损值";最后2栏为备注栏,分别表示"其它磨损特征"(或称次要磨损特征)和"起钻原因"。

二、内齿圈/ 外齿圈用从0到8的线性数字来衡量和定义钻头表面各部位切削齿的磨损状态。

数字的值越大表示切削齿的磨损量越大,"0"代表切削齿没有磨损,"8"则表示切削齿已经完全磨损,没有剩余。

同理,"4"表示切削齿磨损量为50%。

PDC切削齿的磨损状态或磨损级别是以齿的金刚石层的磨损程度为依据的,不考虑复合片的形状、尺寸、类型以及出刃高度。

图1为切削齿磨损分级系统的示意图。

在对一只已使用过的钻头进行磨损状态分级时,需要记录钻头每个区域的平均磨损量。

如图所示,钻头半径的内2/3部分为内部区域,该区域有5颗切削齿,其磨损等级应为"2"。

这是通过计算区域内每颗齿磨损级别的平均值得来的:外部区域的平均磨损程度也是用同样方法计算出来的:"6"就是钻头外部区域的磨损级别。

牙轮钻头型号特征与失效形式介绍

J高效射流钻头水力系统分析

水孔倾斜角度大,泥浆射流紧贴牙轮齿尖,到达 井底靠近井筒的交接处。目的是在清洗牙轮的同时, 通过井壁的阻挡作用,反向冲洗井底,达到更好的 洗井效果。

该种水孔的布置方法与传统方法明显不同,具有 显而易见的优势。J高效喷射钻头在设计的过程中 利用这种思想,达到提高机械钻速的目的。

二、GK宽齿钻头

1、结构特点: 1)采用宽顶勺形齿为主切削齿, 提高了牙齿的井底破碎体积和井 底覆盖率; 2)同时在钻头设计中采用优化 的钻头结构参数,提高牙齿在井 底的剪切滑移距离,可增大钻头 对塑性岩石的破碎体积功。

宽齿钻头

宽齿钻头与常规钻头井底仿真对比图

宽齿钻头井底仿真图 常规钻头井底仿真图

0.65~1.05KN/ mm钻头直径) 转速:40~220转/分(塑性地层推荐50~80转/分)

三、J高效射流钻头

该类型钻头运用新型定向喷射理论,对钻头的 水力系统进行了全新的设计。通过对水孔喷射角η、 水孔座偏距Hm、水孔座中心线偏角Qw的优化, 增大了泥浆在井底的横流效果,对于清洗井底和 提高钻头的机械钻速将起到良好的作用。

2571912.84 519.2 7 357.59 74.18 51.08 1.45 HJT537G

—

K

2432.11

3、可提供的尺寸和型号 钻头尺寸范围:6 1/2″-17 1/2″; 型号:IADC为517和537型号钻头后附加GK特征。

4、钻头的使用参数 钻压:0.35~1.05KN/ mm钻头直径(塑性地层推荐

2、使用情况

普光1井与普光7井下沙溪庙井段技术指标对比

井号

钻头分级

Байду номын сангаас

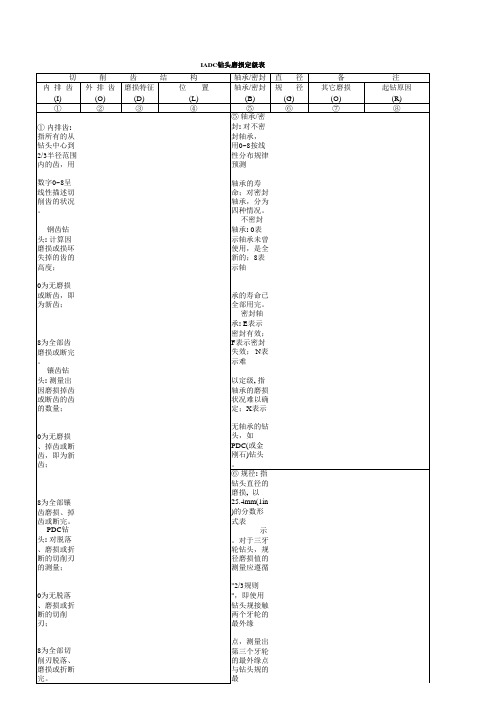

切 削 齿 结 构 轴承/密封 直 径 备 注 内 排 齿 外 排 齿 磨损特征 位 置 轴承/密封 规 径 其它磨损 起钻原因 (I) (O) (D) (L) (B) (G) (O) (R) ① ② ③ ④ ⑤ ⑥ ⑦ ⑧ ① 内排齿: 指所有的从钻头中心到2/3半径范围内的齿,用 轴承/密封: 对不密封轴承, 用0~8按线性分布规律预测 ⑤ 数字0~8呈线性描述切削齿的状况。 轴承的寿命;对密封轴承,分为四种情况。 钢齿钻头: 计算因磨损或损坏失掉的齿的高度; 不密封轴承: 0表示轴承未曾使用,是全新的;8表示轴 0为无磨损或断齿,即为新齿; 承的寿命已全部用完。 8为全部齿磨损或断完。 密封轴承: E表示密封有效;F表示密封失效; N表示难 镶齿钻头: 测量出因磨损掉齿或断齿的齿的数量; 以定级, 指轴承的磨损状况难以确定;X表示 0为无磨损、掉齿或断齿,即为新齿; 无轴承的钻头,如PDC(或金刚石)钻头。 8为全部镶齿磨损、掉齿或断完。 ⑥ 规径: 指钻头直径的磨损, 以25.4mm(1in)的分数形式表 PDC钻头: 对脱落、磨损或折断的切削刃的测量; 示。对于三牙轮钻头,规径磨损值的测量应遵循 0为无脱落、磨损或折断的切削刃; "2/3规则",即使用钻头规接触两个牙轮的最外缘 8为全部切削刃脱落、磨损或折断完。 点,测量出第三个牙轮的最外缘点与钻头规的最 ② 外排齿: 指距离钻头中心线2/3半径以外的切削齿,用数 小距离,以这个距离乘以"2/3"得出规径磨损值。 字0~8呈线性描述切削齿的状况。 I字母──表示规径无磨损; 钢齿钻头: 计算因磨损或损坏失掉的齿的高度; 1/16──规径磨掉1.6mm(1/16in); 0为无磨损或断齿,即为新齿; 2/16──规径磨掉3.2mm(2/16in); 8为全部齿磨损或断完。 3/16──规径磨掉4.8mm(3/16in)……。 镶齿钻头: 测量出因磨损掉齿或断齿的齿的数量; ⑦ 其它磨损: 与编码相关的切削结构, 可用两个英文字母 0为无磨损、掉齿或断齿,即为新齿; 表示,也可以描述钻头切削结构之外的其它 8为全部镶齿磨损、掉齿或断完。 部位的磨损特征。 PDC钻头: 对脱落、磨损或折断的切削刃的测量; BC──牙轮破裂* 掉喷嘴──LN 0为无脱落、磨损或折断的切削刃; BF──联结失效 掉齿/刃──LT 8为全部切削刃脱落、磨损或折断完。 BT──切削齿/刃断裂 偏心磨损──OC ③ 磨损特征: 仅用于与编号相关的切削结构, 用两个英文 BU──钻头泥包 钻头缩径──PB 字母表示。 CC──牙轮有裂痕* 喷嘴/流道堵塞──PN BC──牙轮破裂* 掉喷嘴──LN CD──牙轮卡死* 规径磨圆──RG BF──联结失效 掉齿/刃──LT CI ──牙轮打架* 磨出环形槽──RO BT──切削齿/刃断裂 偏心磨损──OC CR──钻头"取心" 钻头可再用──RR BU──钻头泥包 钻头缩径──PB CT──切削齿/刃碎裂 掌尖损坏──SD CC──牙轮有裂痕* 喷嘴/流道堵塞──PN ER──冲蚀 自锐磨损──SS CD──牙轮卡死* 规径磨圆──RG FC──齿顶磨平 齿间磨损──TR CI ──牙轮打架* 磨出环形槽──RO HC──热裂痕 冲刷──WO CR──钻头"取心" 钻头可再用──RR JD──碎屑损坏 牙齿/切削刃磨损──WT CT──切削齿/刃碎裂 掌尖损坏──SD LC──掉牙轮* 无磨损特征──NO ER──冲蚀 自锐磨损──SS 备注: *表示可在位置④上反映出牙轮号。 FC──齿顶磨平 齿间磨损──TR ⑧ 起钻原因: 以两个或三个英文字母作为代码, 表示起钻 HC──热裂痕 冲刷──WO 或停止钻进的原因。 JD──碎屑损坏 牙齿/切削刃磨损──WT BHA──更换钻具组合 到钻头的预期寿命── HR LC──掉牙轮* 无磨损特征──NO CM ──处理钻井液 *留在井眼中── LIH 备注: *表示可在位置④上反映出牙轮号。 CP ──钻达取心位置 电测──LOG ④ 位置: 用英文字母或数字符号表示出磨损特征所在的钻 DMF──井下马达事故 泵压变化── PP 头表面位置。 PDC(或金刚石)钻头 DP ──钻具堵塞 钻速太慢── PR C──内锥 DSF──钻具故障 钻机(平台)修理── RIG 牙轮钻头 N──冠部 DST──中途测试 钻达设计(下套管)井深── TD N──顶部齿圈 T──外锥 DTF──井下工具故障 扭矩过大── TQ M──中间齿圈 S──肩部 FM ──地层变化 钻柱脱扣(扭断)── TW G──规径齿圈 G──规径 HP ──井眼问题 气候影响── WC A──全部齿圈 A──全部 备注: "LIH"是附加的。 钻具刺漏── WO

牙轮钻头磨损分级体系

措施:

1. 改善水力清洗;

2. 优化水力参数;

3. 对钻头采取耐冲蚀措施;

4. 降低固相含量;

. 5. 减少腐蚀.

16

10. Flat Crested Wear (FC)---齿尖磨平

原因: 1. 选型不合理-钻头偏软; 2. 跟踪破碎坑; 3. 钻压过小.

措施: 1. 选硬型号钻头;耐磨齿; 2. 调整钻井参数; 3. 合理增加钻压.

5. 水力清洗不好.

.5. 增加水力能量,改善水力清洗.31

Bearings/Seals (B)---轴承/密封分级

措施: 1. 用小钻压,低转速划眼通过; 2. 用合适的钻头装卸器合理装卸; 3. 确认钻头能通过防喷器组; 4. 套管通径.

.

24

18. Plugged Nozzle (PN)---堵喷嘴

原因:

措施:

1. 未开泵,钻头冲入沉砂,软地层; 1. 规范钻井操作;

2. 泵入外来材料;

2. 使用钻具滤清器;

措施: 1. 针对粘性地层的钻井措施; 2. 优化水力参数; 3. 高比水马力;中心喷嘴;流场; 4. 规范钻井操作; 5. 合理钻头选型;改善泥浆性能10.

4. Cracked Cone (CC)---牙轮裂纹

原因: 1. 钻压过大;工作时间过长; 2. 冲击载荷过大;操作不当; 3. 过平衡钻井环境; 4. 热龟裂;断齿,掉齿; 5. 牙轮壳体变薄;氢脆;过热.

5. 调整钻井参数;

6. 钻头工作时间过长.

. 6.根据钻头的扭矩和跳动来判断20.

14. Lost Nozzle (LN)---掉喷嘴

原因:

措施:

1. 装喷嘴程序不当--密封圈,扭矩; 1. 按规定程序装喷嘴;

牙轮钻头磨损评定方法

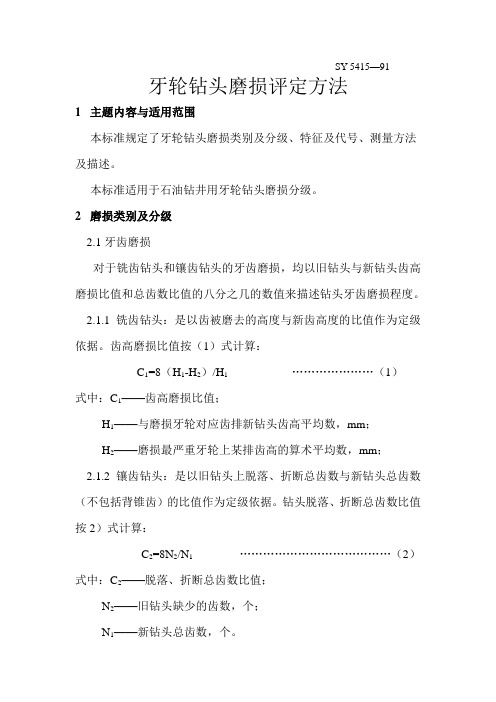

SY 5415—91牙轮钻头磨损评定方法1主题内容与适用范围本标准规定了牙轮钻头磨损类别及分级、特征及代号、测量方法及描述。

本标准适用于石油钻井用牙轮钻头磨损分级。

2磨损类别及分级2.1牙齿磨损对于铣齿钻头和镶齿钻头的牙齿磨损,均以旧钻头与新钻头齿高磨损比值和总齿数比值的八分之几的数值来描述钻头牙齿磨损程度。

2.1.1铣齿钻头:是以齿被磨去的高度与新齿高度的比值作为定级依据。

齿高磨损比值按(1)式计算:C1=8(H1-H2)/H1 (1)式中:C1——齿高磨损比值;H1——与磨损牙轮对应齿排新钻头齿高平均数,mm;H2——磨损最严重牙轮上某排齿高的算术平均数,mm;2.1.2镶齿钻头:是以旧钻头上脱落、折断总齿数与新钻头总齿数(不包括背锥齿)的比值作为定级依据。

钻头脱落、折断总齿数比值按2)式计算:C2=8N2/N1 (2)式中:C2——脱落、折断总齿数比值;N2——旧钻头缺少的齿数,个;N1——新钻头总齿数,个。

2.1.3牙齿磨损分级:牙齿磨损分为8级,见表1。

表1齿高磨损比值>0>1/8>2/8>3/8 >4/8 >5/8>6/8>7/8 (掉断齿数比)0≤1/8 ≤2/8≤3/8≤4/8≤5/8≤6/8≤7/8≤8/8(>0(>1(>2(>3(>4 (>5(>6(>7 C1或C2 0≤1)≤2)≤3)≤4)≤5)≤6)≤7)≤8)牙齿磨损分级0 1 2 3 4 5 6 7 82.2轴承磨损对于滚动和滑动轴承的磨损,均以旧钻头已用轴承寿命与该钻头可用轴承寿命的比值的八分之几的数值为轴承磨损定级依据。

轴承寿命比值按(3)、(4)式计算:Z=8T2/T1 (3)N B W BT1=( )B1.( )B2.T B (4)N S W S式中:Z_——轴承寿命比值;T2——在N S和W S下已用去的轴承寿命,h;T1——在N S和W S下的轴承寿命,h;N S——旧钻头实际转速,r/min;W S——旧钻头实际钻压,kN;N B——统计的标准转速,r/min;W B——统计的标准钻压,kN;T B——在N B、W B参数下统计的轴承寿命,h;B1、B1——轴承磨损指数,详见表2。

牙轮钻头磨损评定方法

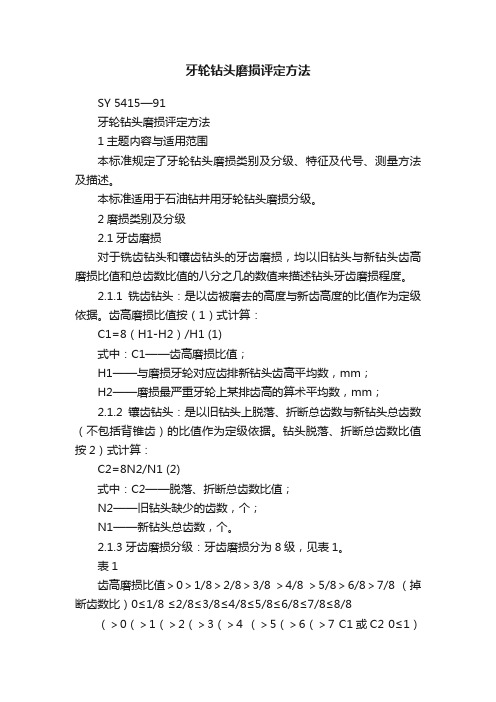

牙轮钻头磨损评定方法SY 5415—91牙轮钻头磨损评定方法1主题内容与适用范围本标准规定了牙轮钻头磨损类别及分级、特征及代号、测量方法及描述。

本标准适用于石油钻井用牙轮钻头磨损分级。

2磨损类别及分级2.1牙齿磨损对于铣齿钻头和镶齿钻头的牙齿磨损,均以旧钻头与新钻头齿高磨损比值和总齿数比值的八分之几的数值来描述钻头牙齿磨损程度。

2.1.1铣齿钻头:是以齿被磨去的高度与新齿高度的比值作为定级依据。

齿高磨损比值按(1)式计算:C1=8(H1-H2)/H1 (1)式中:C1——齿高磨损比值;H1——与磨损牙轮对应齿排新钻头齿高平均数,mm;H2——磨损最严重牙轮上某排齿高的算术平均数,mm;2.1.2镶齿钻头:是以旧钻头上脱落、折断总齿数与新钻头总齿数(不包括背锥齿)的比值作为定级依据。

钻头脱落、折断总齿数比值按2)式计算:C2=8N2/N1 (2)式中:C2——脱落、折断总齿数比值;N2——旧钻头缺少的齿数,个;N1——新钻头总齿数,个。

2.1.3牙齿磨损分级:牙齿磨损分为8级,见表1。

表1齿高磨损比值>0>1/8>2/8>3/8 >4/8 >5/8>6/8>7/8 (掉断齿数比)0≤1/8 ≤2/8≤3/8≤4/8≤5/8≤6/8≤7/8≤8/8(>0(>1(>2(>3(>4 (>5(>6(>7 C1或C2 0≤1)≤2)≤3)≤4)≤5)≤6)≤7)≤8)牙齿磨损分级0 1 2 3 4 5 6 7 82.2轴承磨损对于滚动和滑动轴承的磨损,均以旧钻头已用轴承寿命与该钻头可用轴承寿命的比值的八分之几的数值为轴承磨损定级依据。

轴承寿命比值按(3)、(4)式计算:Z=8T2/T1 (3)N B W BT1=( )B1.( )B2.T B (4)N S W S式中:Z_——轴承寿命比值;T2——在N S和W S下已用去的轴承寿命,h;T1——在N S和W S下的轴承寿命,h;N S——旧钻头实际转速,r/min;W S——旧钻头实际钻压,kN;N B——统计的标准转速,r/min;W B——统计的标准钻压,kN;T B——在N B、W B参数下统计的轴承寿命,h;B1、B1——轴承磨损指数,详见表2。

IADC钻头磨损分级标准及代号

表1 外锥高 G 高 G> 8 D

3 1 中 8 D≤G≤ 8 D

3

钻头轮廓代码 内锥高 C

1 1 中 8 D≤C≤ 4 D

高 C> 4 D 1 4 7 表2 5 8 水力设计代码 无喷嘴水孔 2 5 8 表3

布齿密度

低 G< 8 D

喷嘴出口种类

1

鸦爪式流道、放射式液流分布。 (详细见表 2) 不用数字,用字母表示:R:放射式流道;X:分流式流道;O:其它

第二

1~9

第三

钻头水力设计

1~9,R,X,O

第四

切削齿尺寸与 布齿密度

1~9,O

1:齿径大、布齿稀;2:齿径大、布齿中等;3:齿径大、布齿密;4:齿径中 等、布齿稀;5:齿径中等、布齿中等;6:齿径中等、布齿密;7:齿径小、 布齿稀;8:齿径小、布齿中等;9:齿径小、布齿密; (详细见表 3、4) O: 。

IADC 钻头磨损分级标准及代号

切 内排齿 I ⑴ 外排齿 O ⑵ 削 结 构 主要钝化特征 D ⑶ 位置 L ⑷ 轴承密封 B ⑸ 直径 G ⑹ 其它钝化特征 O ⑺ 起钻原因 R ⑻

0— 无磨损 ┇ 8—全磨损

代号 1 2 3 N M H A

牙轮钻头 1 号轮 2 号轮 3 号轮 内排齿 中排齿 外排齿 所有齿排

型号 P275M-311.2 P275MF-311.2 P275M-215.9 P273M-311.2 P273MF-311.2 P273MJ-311.2 P283MJ-311.2 P283MF-241.3 P284M-241.3 P273M-203.2 P263M-241.3 P264M-215.9 P264MF-215.9

金刚石钻头 IADC 分类标准(1987)

牙轮钻头

三、牙轮钻头的分类

第二位字码为岩性级别代号,用 数字1-4分别表示第一位数码表示 的钻头所适用的地层中在依次从 软到硬分四个级别。 第三位字码为钻头结构特征代号, 用数字1-9表示,其中1-7表示钻头 轴承及保径特征,8,9留待未来。 第四位字码为钻头附加的结构特 征号,用与前面三种无法表达的 特征。 A一空气冷却 C一中心喷嘴 D一定向钻井 E一加长喷嘴 1 2 3 4 5 7 8 非密封滚动轴承 空气清洗冷却,滚动轴承 滚动轴承,保径。 滚动密封轴承 滚动密封轴承,保径 滑动密封轴承 滑动密封轴承,保径

切削齿的磨损评析 0为新齿,无断齿,无磨损,依次逐渐递增,8为全部磨损,掉 齿,断完。0-8数字呈线性描述切削齿的磨损状况; 磨损特征:如BC-牙轮破裂; 位置:N-顶部齿圈 M -中间齿圈 G -规径齿圈 A -全部齿圈 ; 轴承密封:不密封的轴承(0-8)和轴承密封 E –密封有效 F-密封失效 N-不能顶级 X-金刚石钻头(无轴承); 规径:(以1in的分数值表示)I-规径无磨损 每1/16in为一个标准; 其他磨损参照磨损特征 起钻原因 如BHA-更换钻具组合;

G一附加保径/钻头 体保护 J一喷嘴偏射 R一加强焊缝 S一标准铣齿

X一楔形镶齿 R一圆锥形镶齿 Z一其他形状镶齿

四、牙轮钻头的合理使用 牙轮钻头的合理使用

(1)牙轮钻头的选型和使用原则 ) 地层的软硬程度和研磨性; ① 地层的软硬程度和研磨性; 钻进井段的深浅; ② 钻进井段的深浅; 易斜地层; ③ 易斜地层; ④ 软硬交错地层 ; (2)使用前的入井检查内容 ) 钻头型号、直径应符合要求; ① 钻头型号、直径应符合要求; 要涂丝扣油)、焊缝应完好; )、焊缝应完好 ② 丝扣(要涂丝扣油)、焊缝应完好; 牙齿齿圈间不能互咬; ③ 牙齿齿圈间不能互咬; 非密封滚动轴承牙轮转动灵活; ④ 非密封滚动轴承牙轮转动灵活; 安喷嘴,喷嘴尺寸应符合水力设计要求; ⑤ 安喷嘴,喷嘴尺寸应符合水力设计要求; 密封轴承牙轮钻头牙轮不能转动,转动则密封失效; ⑥ 密封轴承牙轮钻头牙轮不能转动,转动则密封失效; 镶齿钻头检查固齿质量,有无松动、碎裂现象; ⑦ 镶齿钻头检查固齿质量,有无松动、碎裂现象;

钻头磨损等级描述_23 April 2013

9

外径磨损

切削结构

内排齿 外排齿

B

位置

G

外径磨损 1/16"

备注

其它 特征 起钻 原因

磨损 特征

轴承 密封

•

外径磨损的测量

– 1/16圆整 – 可伸缩钻头规:直接测量 – 套圈钻头规 :2/3法则

代号 I 1/16 2/16 3/16 4/16 磨损量 未磨损 I~1/16 1/16~1/8 1/8~3/16 3/16~1/4

15

IADC钻头磨损等级系统

16

IADC钻头等级系统介绍

谢谢

17

IADC钻头等级系统介绍

18

NR

OC PB

无法再入井使用

偏心磨损 钻头缩径

WO

WT *

由冲蚀导致的钻头刺穿

牙齿或切削齿磨损 在"位置" 栏中填注牙轮号

7

位置

切削结构

内排齿 外排齿

B

位置

G

外径磨损 1/16"

备注

其它 特征 起钻 原因

磨损 特征

轴承 密封

8

轴承密封

切削结构

内排齿 外排齿

B

位置

G

外径磨损 1/16"

备注

其它 特征 起钻 原因

10

起钻原因

切削结构

内排齿 外排齿

B

位置

G

外径磨损 1/16"

备注

其它 特征 起钻 原因

磨损 特征

轴承 密封

BHA DMF DSF

更换钻具组合 井下动力钻具失效 钻柱失效

FM HP HR

地层变化 井眼问题 钻头寿命

DST

牙轮钻头型号特征与失效形式介绍

12、钻头出芯

钻头中心部位的齿磨损或断落, 使 井底相应地层未被切削而留下岩心。钻 头轮尖断落会引起牙轮基体迅速的严重 损坏,机械钻速猛降。其原因大致有: 1、岩层的研磨性超过了钻头中心齿的 抗磨能力; 2、牙轮壳体被冲蚀后齿脱落; 3、井底有金属碎屑引起中心齿破裂; 4、井底形状变化大,更换新钻头后修 整井底的措施不当或时间太短。

14、牙轮破裂

牙轮破裂即指牙轮破成两半或几块, 但大部分牙轮仍在钻头上,牙轮破裂可 以是多种原因造成的,以下是牙轮破裂 的一些原因: 1、牙轮打架,一个轴承失效后,牙轮 相碾压使一个或多个牙轮破裂; 2、顿钻、溜钻使牙轮受到猛烈冲击; 3、井内硫化氢的腐蚀,导致氢脆; 4、热处理不当使牙轮壳体产生微 裂纹,在钻头工作时,由于疲劳冲击 载荷作用,裂纹扩展而导致牙轮破裂.

I O D LB G OR 4 4 WT A F 1/16 FC TQ

上表为:内、外排齿磨损1/2;主要钝化特征是牙齿 磨损,位置是所有齿圈;密封已失效;钻头直径磨损

1/16英寸;齿顶磨平;因扭短增大而起钻。

五、典型失效形式分析

钻头失效分为正常失效和非正常失效: 在正常工况下钻头使用时间在预期的范围

序号 轴承及密封主要结构 标准系

特殊系列

特征

列

T(特别保径) S(大井底覆盖)

1 滑动轴承橡胶密封 HA

HAT

HAS

2 滑动轴承金属密封

HJ

HJT

HJS

3 浮动轴承橡胶密封

FA

FAT

FAS

4 浮动轴承金属密封

FJ

5 滚动轴承橡胶密封 GA

6 滚动轴承金属密封

牙轮钻头型号特征与失效形式介绍

钻头附加结构特征代号

代号 C H E G L Y K X J 附加结构特征 中心喷嘴 金刚石保径 加长喷嘴座 掌背强化 掌背扶正块 圆锥形齿 宽顶勺形齿 椭圆截面楔形齿 高效射流喷嘴座

示例: 1/2HJT537GL钻头 示例:8 1/2HJT537GL钻头 钻头直径为8.5英寸( 215.9mm) 8.5英寸 8 1/2 :钻头直径为8.5英寸(即215.9mm) HJT:滑动轴承金属密封、特别保径; HJT:滑动轴承金属密封、特别保径; 滑动轴承金属密封 537:低抗压强度,软至中地层镶齿钻头; 537:低抗压强度,软至中地层镶齿钻头; 低抗压强度 掌背镶齿强化保径; G: 掌背镶齿强化保径; 掌背扶正块镶齿强化保径与扶正。 L: 掌背扶正块镶齿强化保径与扶正。

8、齿槽磨损

当牙轮轴承失效后, 当牙轮轴承失效后, 与另一个或两个牙轮的齿 以及齿槽接触, 以及齿槽接触,造成齿槽 磨损。 磨损。齿槽磨损往往使壳 体表面产生龟裂。 体表面产生龟裂。 严重的井壁缩径有时 也会导致一个牙轮的齿以 另外的牙轮齿槽接触, 另外的牙轮齿槽接触,造 成齿槽磨损。 成齿槽磨损。

普光 1 井

普光 7 井

1912.84— 1912.84 2432.11

519.2

7

357.59

74.18

51.08

1.45

3、可提供的尺寸和型号 钻头尺寸范围: 1/2″1/2″; 钻头尺寸范围:6 1/2″-17 1/2″; 型号:IADC为517和537型号钻头后附加GK特征。 型号:IADC为517和537型号钻头后附加GK特征。 型号钻头后附加GK特征 4、钻头的使用参数 钻压:0.35~ mm钻头直径 钻头直径( 钻压:0.35~1.05KN/ mm钻头直径(塑性地层推荐 0.65~ mm钻头直径 钻头直径) 0.65~1.05KN/ mm钻头直径) 转速:40~220转 转速:40~220转/分(塑性地层推荐50~80转/分) 塑性地层推荐50~80转 50

牙轮钻头产品知识

钻头产品知识一、常用钻头种类1、概述(1) 钻头类型:*按结构及工作原理分类: 刮刀钻头、牙轮钻头、金刚石钻头*按功能分类: 全面钻进钻头、取芯钻头、扩眼钻头(2) 钻头尺寸系列: 3-3/4 -- 362、钻头的工作指标:钻头进尺:在钻头寿命内,其钻进的井段长度,单位为m;钻头工作寿命:在整个使用过程中,钻头在井下的纯钻进时间(包括划眼——在已钻出的井眼内旋转送钻、修整井壁的过程),单位为h机械钻速:用钻头的进尺除以纯钻进时间,即单位纯钻进时间的钻头进尺,表示钻头破碎岩石的能力和效率,单位为m/h。

钻头的工作指标:单位进尺成本—每米钻井成本二、刮刀钻头1、刮刀钻头的结构:上钻头体、下钻头体、刀翼、水眼两刀翼的称作两刮刀钻头三刀翼的称作三刮刀钻头四刀翼的称作四刮刀钻头刮刀钻头刀翼底部形状a.平底b. 正阶梯c. 反阶梯d. 反锥形2、工作原理:工作时其刀翼在钻压作用下吃入岩石,并在扭矩作用下剪切破碎岩石。

破岩方式:以刮削、挤压和剪切为主要破岩方式适用地层:松软地层3、刮刀钻头的应用:刮刀钻头制造工艺简单、成本低;刮刀钻头适用于软地层,钻速快,每米钻进成本低;刮刀钻头容易磨损成锥形,造成缩径和井斜;刮刀钻头产生剧烈的扭转振动,破坏钻具和设备;刮刀钻头目前逐渐被PDC钻头取代。

三、三牙轮钻头1、三牙轮钻头的分类:钢齿(铣齿)三牙轮钻头,镶齿三牙轮钻头2、三牙轮钻头的工作原理:牙轮钻头在钻压和钻柱旋转的作用下,牙齿压碎并吃入岩石,同时产生一定的滑动而剪切岩石。

当牙轮在井底滚动时,牙轮上的牙齿依次冲击、压入地层,这个作用可以将井底岩石压碎一部分,同时靠牙轮滑动带来的剪切作用削掉牙齿间残留的另一部分岩石,使井底岩石全面破碎,井眼得以延伸。

3、三牙轮钻头在井底的运动钻头公转:牙轮随钻头一起旋转钻头自转:牙轮绕牙轮轴线逆时针方向旋转(1.5倍)钻头的纵振:牙轮在滚动过程,其中心上下波动,使钻头做上下往复运动。

IADC钻头分类体系

成都百施特(Best)PDC钻头产品及命名方式

前缀代码

切削齿尺 寸

刀翼数量

冠部形状

后缀代码

字母

数字

数字

数字 后缀字母

含义

产品系列 M 胎体PDC钻头 MS 钢体PDC钻头

MC 胎体PDC取心

T 胎体PDC钻头

TS 钢体PDC钻头

08 = 8mm 13 = 13mm 16 = 16mm 19 = 19mm 25 = 25mm

较好的钻井指标 • 同一种 IADC 代码, 有不同的切削齿数量和几何

尺

50

• IADC 437

–F10T –F12T –F14T

40

30

Insert Count

20

• 内排齿数

–相同 IADC 代码 –20% 增加量 (F10T, 41,

10

• 表镶金刚石钻头齿类型

1---天然金刚石;

2---TSP齿;

3---组合齿类型;

4---孕镶金刚石

Slide #6

钻头冠部形状

1---鱼尾 PDC钻头, 平 顶 TSP 或金刚石钻头;

2---短抛物线冠部形状; 3---中抛物线冠部形状; 4---长抛物线冠部形状.

Slide #6

钻头冠部形状

螺旋保径

M

混装齿

MSS 混装齿,螺旋 刀翼,螺旋保 径

成都百施特(Best)PDC钻头举例:12-1/4〞 M1963SGS:12-1/4〞 —钻头直径311.2mm; M—胎体PDC钻头;19—19mm 切削齿; 6—6刀翼;3—螺旋刀翼;SGS—特殊保径,螺旋刀翼。

川石克锐达(Christa)PDC钻头命名方式

石英岩,玄武岩, 辉长岩,石灰岩,

牙轮钻头磨损分级情况PPT36页

15、机会是不守纪律的。——雨果

66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

牙轮钻头磨损分级情况

11、战争满足了,或曾经满足过人的 好斗的 本能, 但它同 时还满 足了人 对掠夺 ,破坏 以及残 酷的纪 律和专 制力的 欲望。 ——查·埃利奥 特 12、不应把纪律仅仅看成教育的手段 。纪律 是教育 过程的 结果, 首先是 学生集 体表现 在一切 生活领 域—— 生产、 日常生 活、学 校、文 化等领 域中努 力的结 果。— —马卡 连柯(名 言网)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

措施: 1. 合理使用钻压; 2. 选择长寿命钻头; 3. 优化水力;调整钻井参数; 4. 改善钻井环境; 5. 降低静液压力.

16. Off Center Wear (OC)---偏心磨损

原因: 1. 很难吃入塑性地层,钻速低; 2. 钻压过小,钻头跳动; 3. 钻具组合中钻铤弯曲; 4. 钻头稳定性差; 5. 井底马达或导向钻具致使钻 头扩眼,产生偏心磨损.

牙轮钻头磨损分级体系

2017年12月18日星期一

八参数磨损分级体系

T

B G REMARKS

1 4 5 7 8 6 3 2 REMARKS B CUTTING STRUCTURE G Inner Outer Dull Loca- Brng. Gage Other Reason Rows Rows Char. tion Seal 1/16 Dull Pulled (R) (I) (O) (D) (L) (B) (G) (O)

4. Cracked Cone (CC)---牙轮裂纹

原因: 1. 钻压过大;工作时间过长; 2. 冲击载荷过大;操作不当; 3. 过平衡钻井环境; 4. 热龟裂;断齿,掉齿; 5. 牙轮壳体变薄;氢脆;过 热.

措施: 1. 合理选择钻压;选用长寿命钻头; 2. 规范钻井操作; 3. 降低静液压力; 4. 按要求改善泥浆性能; 5. 增加排量.

措施: 1. 规范钻井操作; 2. 使用钻具滤清器; 3. 钻具中使用单流阀; 4. 把入井钻具通径; 5. 改善水力清洗.

19. Rounded Gauge (RG)---保径被磨圆

原因: 1. 选型不合理-钻头偏软; 2. 在研磨性地层划眼井段过长; 3. 钻头转速过高; 4. 钻头偏心磨损.

措施: 1. 规范钻井操作; 2. 按推荐的钻井液要求作业.

2. Broken Teeth (BT)---断齿

原因: 1. 选型不合理-钻头偏软; 2. 钻压过大;转速过高;硬夹层; 3. 井底造型不得当; 4. 冲击载荷过大;操作不当; 5. 牙轮相碰;热龟裂;冲蚀等.

措施: 1. 选硬型号钻头;齿出露高度低; 2. 合理钻压和转速;使用减震器; 3. 小钻压,低转速,>6英寸; 4. 规范钻井操作; 5. 调整钻井条件.

5. Cone Dragged (CD)---牙轮被卡死

原因: 1. 轴承,密封失效; 2. 钻头泥包; 3. 钻井操作不合理;井下落物; 牙轮相碰;钻头缩径; 4. 钻压过小;卡死非密封轴承; 5. 井底造型不得当.

措施: 1. 选择密封性能好的钻头; 2. 优化水力参数; 3. 规范钻井操作; 4. 适当增加钻压;有效清洗钻头; 5. 小钻压,低转速,>6英寸.

Cutting Structure Dull Characteristics and Location 切削结构的磨损特征和部位

1. Broken Cone (BC)---牙轮断裂

原因: 1. 由牙轮裂纹形成的; 2. 冲击载荷过大; 3. 井下落物; 4. 牙轮壳体变薄-冲蚀,偏磨; 5. 氢脆,腐蚀.

23. Washed O大;操作不当; 2. 钻头,喷嘴装配不当; 3. 喷嘴与喷嘴座不相配; 4. 喷嘴被冲蚀; 5. 钻头泥包.

措施: 1. 规范钻井操作; 2. 按要求装配钻头和喷嘴; 3. 喷嘴与喷嘴座要匹配; 4. 降低固含,防喷嘴冲蚀; 5. 防泥包.

措施: 1. 选硬型号钻头;耐磨损齿; 2. 用小钻压,低转速划眼; 3. 钻头转速与所钻地层匹配; 4. 减少钻头工作时间,加强钻头保径.

20. Shirttail Damage (SD)---裙部损坏

原因: 1. 落物损坏; 2. 在欠尺寸井眼划眼; 3. 定向井井眼;偏心磨损; 4. 水力清洗不好; 5.钻头缩径;保径被磨圆.

24. Worn Teeth (WT)---齿磨损

原因: 措施: 1. 选型不合理-钻头偏软; 1. 选硬型号钻头;耐磨损齿; 2. 钻压过小;齿尖磨平;自锐磨损;2. 合理增加钻压;规范钻井操作; 3. 转速过高,加速磨损; 3. 合理选择转速; 4. 钻头工作时间过长; 4. 缩短工作时间,或选长寿命钻头; 5. 水力清洗不好. 5. 增加水力能量,改善水力清洗.

内排-外排-磨损特征-部位- -密封- 保径-其它-起钻原因

Cutting Structure---Inner & Outer

切削结构(T)-内排(I)和外排O)

内排(I)=内排齿磨损总和/内排齿数 外排(O)=外排齿磨损总和/外排齿数

Cutting Structure Dull Characteristics and Location 铣齿钻头切削结构的磨损特征和部位

措施: 1. 选攻击性强钻头或改变参数; 2. 合理钻压;使用减震器; 3. 确保钻具组合中钻铤不弯曲; 4. 增强钻头稳定性; 5. 选用有特性的钻头来增加钻头的 稳定性--巴掌部位加强保径等.

17. Pinched Bit (PB)---钻头缩径

原因: 1. 强迫钻头下入欠尺寸井眼; 2. 在钻头装卸器中被向里挤压; 3. 钻头被挤入欠尺寸防喷器组; 4. 迫使钻头通过未通径套管.

措施: 1. 反循环打捞蓝,磁性打捞器等; 2. 磨鞋等; 3. 随钻打捞杯等; 4. 磨鞋等; 5. 铣锥,磨鞋等.

13. Lost Cone (LC)---掉牙轮

原因: 1. 钻压过大; 2. 冲击载荷过大,钻井操作不当; 3. 断齿,掉齿,热龟裂等; 4. 硫化氢,冲蚀,硬夹层等; 5. 水力不充分;钻头震动; 6. 钻头工作时间过长.

Cutting Structure Dull Characteristics and Location 镶齿钻头切削结构的磨损特征和部位

Cutting Structure Dull Characteristics 切削结构的磨损特征

• • • • • • • • • • • BF - Bond Failure BT - Broken Teeth/Cutters BU - Balled Up CR - Cored CT - Chipped Teeth/Cutters DL – Cutter Delamination ER - Erosion HC - Heat Checking JD - Junk Damage LM - Lost Matrix LN - Lost Nozzle • LT - Lost Teeth/Cutters • PN - Plugged Nozzle/Flow Passage • RO - Ring Out • WO - Washed Out Bit • WT - Worn Teeth/Cutters • FC - Flat Crested Wear • NO - No Dull Characteristic • NR - Not Rerunable • RR - Rerunable

8. Chipped Teeth (CT)---齿缺损

原因: 1. 选型不合理-钻头偏软; 2. 钻压过大;转速过高;硬夹层; 3. 井底造型不得当; 4. 冲击载荷过大;操作不当; 5. 牙轮相碰;热龟裂.

措施: 1. 选硬型号钻头;耐冲击齿; 2. 合理钻压和转速;使用减震器; 3. 小钻压,低转速,>6英寸; 4. 规范钻井操作; 5. 调整钻井参数.

措施: 1. 用小钻压,低转速划眼通过; 2. 用合适的钻头装卸器合理装卸; 3. 确认钻头能通过防喷器组; 4. 套管通径.

18. Plugged Nozzle (PN)---堵喷嘴

原因: 1. 未开泵,钻头冲入沉砂,软地层; 2. 泵入外来材料; 3. 接单根时地层碎块进入喷嘴; 4. 钻具内的渣滓堆积在喷嘴部位; 5. 水力清洗不好.

措施: 1. 按规定程序装喷嘴; 2. 喷嘴型号与水眼要一致; 3. 选用合适装卸器和打捞落物; 4. 降低固含等措施; 5. 防钻头泥包.

15. Lost Teeth (LT)---齿脱落

原因: 1. 钻压过大,超过齿焊接承受力; 2. 工作时间过长; 3. 冲蚀;牙轮裂纹和断裂; 4. 氢脆裂纹;腐蚀; 5. 攻击性钻头的周期性疲劳损坏.

3. Balled Up (BU)---泥包

原因: 1. 粘性地层(水解性粘土等); 2. 水力参数不合理; 3. 喷嘴组合不合理; 4. 操作不当(钻压大,井眼清洗); 5. 钻头选型不合理;泥浆性能不佳.

措施: 1. 针对粘性地层的钻井措施; 2. 优化水力参数; 3. 高比水马力;中心喷嘴;流场; 4. 规范钻井操作; 5. 合理钻头选型;改善泥浆性能.

原因: 1. 选型不合理-钻头偏软; 2. 跟踪破碎坑; 3. 钻压过小.

措施: 1. 选硬型号钻头;耐磨齿; 2. 调整钻井参数; 3. 合理增加钻压.

11. Heat Checking (HC)---热龟裂

原因: 1. 钻压过小,牙轮咬死; 2. 欠尺寸井段高转速划眼; 3. 高转速钻进; 4. 在灰岩或研磨性地层中钻进.

措施: 1. 选硬型号钻头;耐磨损齿; 2. 加强齿耐磨保护层的耐磨性; 3. 缩短钻头在研磨性地层工作时间.

22. Tracking (TR)---跟踪破碎坑

原因: 1. 钻头选型不合理; 2. 地层不容易被破碎; 3. 脆性地层在过平衡条件下变塑性.

措施: 1. 选攻击性强的型号钻头; 2. 钻头改型或改变钻井参数; 3. 降低液柱压力.

措施: 1. 增加钻压,使牙轮转动; 2. 欠尺寸井段小钻压,低转速划眼; 3. 合理转速钻进; 4. 研磨性好的钻头和切削齿.

12. Junk Damage (JD)---落物损坏

原因: 1. 地面落物,如钳牙,小工具等; 2. 钻具上的落物,如稳定器翼; 3. 上一只钻头的掉齿; 4. 本只钻头的落物; 5. 与套管有关的损坏.

7. Cored (CR)---磨心