时产20吨配合饲料厂工艺的设计说明书课程设计报告书

《配合饲料的配制技术作业设计方案》

《配合饲料的配制技术》作业设计方案一、设计背景饲料是动物生产中非常重要的一环,合理的饲料配制技术可以提高动物的生产性能,降低饲养成本,提高养殖效益。

本次作业设计旨在让学生深入了解配合饲料的配制技术,掌握相关知识和操作技能,为将来从事养殖业或相关领域的学生提供基础知识和实践经验。

二、设计目标1. 了解配合饲料的基本原理和配制要求;2. 掌握饲料原料的分类、性质及配例如法;3. 进修饲料配制过程中的常见问题及解决方法;4. 能够独立设计和配制适合不同动物的饲料。

三、设计内容1. 饲料配制原理及要求- 饲料配制原理:了解饲料中各种营养成分的作用和互相干系,掌握合理配比的原则;- 饲料配制要求:进修饲料中各种营养成分的标准和要求,了解不同动物对饲料的需求差别。

2. 饲料原料的分类、性质及配例如法- 饲料原料分类:介绍主要的饲料原料种类及其特点;- 饲料原料性质:进修饲料原料的营养成分、消化率、适口性等性质;- 配例如法:掌握饲料原料的配例如法,了解如何根据动物的需求设计合理的配方。

3. 饲料配制过程中的常见问题及解决方法- 饲料配制常见问题:介绍饲料配制过程中常见的问题,如破坏不均匀、混合不彻底等;- 解决方法:提供相应的解决方法,让学生能够及时应对和解决问题。

4. 饲料配制实践- 实验设计:设计实验方案,让学生亲自动手进行饲料配制实践;- 实验操作:指导学生进行饲料原料的称量、混合、加工等操作;- 实验结果分析:让学生对实验结果进行分析和总结,掌握饲料配制的关键技术和注意事项。

四、设计方法本次作业设计采用多种教学方法,包括理论讲解、实验操作、案例分析等,旨在提高学生的综合能力和实践能力。

五、作业要求1. 撰写《配合饲料的配制技术》实验报告,包括实验目标、方法、结果、分析和结论;2. 参与实验操作,独立完成饲料配制实践;3. 参与讨论和案例分析,积极分享观点和经验。

六、评判标准1. 实验报告内容完备,结构清晰,数据准确,分析合理;2. 实验操作规范,操作技能熟练,注意安全;3. 讨论和案例分析积极参与,思维活跃,观点独到。

饲料加工工艺设计说明书

20t/h配合饲料厂生产工艺设计说明书20t/h配合饲料厂工艺设计说明书目录摘要 (01)关键词 (01)Abstract (01)Keywords (01)1、概述 (02)1.1、项目概况 (02)1.2、设计原则和要求 (02)1.3、设计依据 (02)2、厂区总平面设计 (03)2.1、总平面设计要 (03)2.2、厂址的确定 (03)2.3、总平面的设计 (03)3、工艺流程设计 (05)3.1、工艺流程设计的技术要求 (05)3.2、工艺流程方案的确定 (05)3.3、工艺流程基本特点 (06)4、工艺设备的选型计算 (06)5、生产车间厂房设计 (14)5.1、生产车间厂房设计基本要求 (14)5.2、生产车间的组成及其配置 (15)5.3、生产车间建筑的剖面设计 (15)5.4、辅助单元的布置 (16)5.5、生产车间设备布置 (16)结论 (18)致谢 (18)参考文献 (18)20t/h配合饲料厂工艺设计图册 (19)20t/h配合饲料厂工艺设计说明书The manufactured feed production craft process of the feed mill of 20t/h摘要:本设计为20t/h配合饲料厂工艺设计。

主要任务是在指定的厂区厂址内,确定工厂设施配置、生产工艺路线,计算、选择生产设备,确定生产车间基本建筑参数等。

在该工艺设计中,包括总平面设计及生产车间设计,33种(270台套)生产设备的选型及计算,饲料厂通风除尘设计等。

设计图包括厂区总平面图、生产工艺流程图、地下室平面和预埋螺栓图、一至五楼平面图及洞眼图、车间厂房剖面图、原料库三视图、成品库三视图、锅炉房三视图、各层动力布线图、空压机及气路图、冷却风网图、成品打包风网、清理筛除尘系统、设备大样图和三视图、配料仓及配料秤与喂料器关系图等的设计及绘制。

关键词:配合饲料厂总平面生产车间生产工艺设备选型通风除尘Abstract:The design is about the manufactured feed production craft process of the feed mill of 20 tons per hour. The main task is in the designated site within the plant, determineing the allocation of plant facilities, identifying the producting process route, calculating and selecting the production equipment, identifying the basic building parameters of the workshop and so on. The total layout and producting workshop design, the calculation and selection of 33 kinds of (270 sets) production equipments and dust collecting design were included in the design work of the mixed feed mill of 20 tons per hour. The drawing incudes the design and drawing of The total layout and production process flow drawing, the plane and embeded bolts drawings of the basement, the plane and the hole drawings of the first to fifth floors, the sectional drawing of producting workshop, full-page proof and three view of smash warehouse, three view of finished products warehouse, three view of boiler room, the power wiring drawings of the first to fifth floors, air compressors gas route drawing, cooling ventilation network diagram, ventilation network diagram of finished products package, dust collecting diagram of pre-cleaner, bulk sample and three view of equipment, the relations weighing and feed batching drawings of warehouse ingredients, etc.Key words: Formula feed mill; Total layout; Producting workshop; Producting process; Production equipments selection; Dust collecting20t/h配合饲料厂生产工艺设计说明书1、概述1.1 项目概况本设计为20t/h配合饲料厂工艺设计,按国家有关规范为依据,本着工艺设计完善、设备性能可靠、操作维修方便、安装布置合理的目的,结合实际生产,经过多次优化设计而形成的技术先进、投资规模合理的设计方案。

膨化鱼料生产线原料准备工段工艺设计说明书要点

时产20吨膨化鱼料生产线工艺设计说明书(一)The designing book of manufacturing technology of the extruding line of of fishfeed production line(one)摘要:乙未饲料厂生产车间膨化鱼料生产线主要生产鱼用配合膨化饲料,理论生产能力为20t/h。

我的任务是在指定的生产车间内确定膨化鱼料工艺(原料的接受与清理工段、一次粉碎工段、一次配料混合工段、微粉碎工段、二次配料混合工段)的生产路线,确定相关工段生产设备的型号规格,数量,配套动力;确定各设备在车间内的摆放位置及上下设备的连接关系。

在六个月的时间内完成了38种(116台套)生产设备的选型及计算。

绘制完成的图纸包括乙未饲料厂生产车间膨化鱼料生产线工艺流程图、四楼平面和四楼隔层设备布置图、四楼平面和四楼洞眼图、生产车间○4—○4剖视图、生产车间D—D剖视图一、生产车间D—D 剖视图二、生产车间F—F剖视图一和生产车间F—F剖视图二等。

关键词:饲料厂生产车间膨化鱼料设备选型埋刮板输送机斗式提升机Abstract: The extruding line of the fish feed is one of the four lines of the workshop of Yiwei Feed Mill. The extruded feeds of fish are manufactured in it. It’s production is 20 t/h. My task is determination of the producting process route in the designated site of the workshop, determination of the models, sizes, the power and the number of the production equipments, determination of the equipments placement and equipment up and down in the workshop. I finished the calculation and selection of 38 kinds of (116 sets) producting equipments and the design of the dust collecting and pneumatic conveying systems of micro-crushed in the workshop in three months. I drew the production process flow of the extruded fish feeds line, the equipment layout of the basement, the plane and embeded bolts drawings of the basement, the equipment layout of the first floors, the plane and the hole of the first floors, the sectional drawings of feed first-crushing period and feed micro-crushing period, the sectional drawings of feed proportioning and mixing period, the sectional drawings of 13 sets finished paking system of finished paking period in the workshop, etc. Key words: feed mill;workshop;the extruded fish feeds;manufacturing equipments selection;Masse conveyor;Bucket elevator;1概述1.1项目概况乙未饲料厂位于福建省福州市海马区地域内,生产车间占地面积为1464m2,生产车间共6层楼,各楼层高度从地下室到六楼分别为-3.5m,±0.00m,+7.50m,+15.60m,+22.00m,+28.00m,+36.50m。

饲料加工工艺设计课程设计

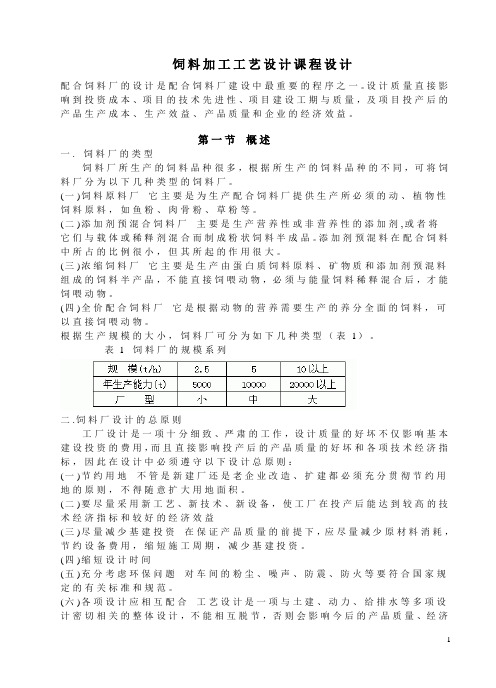

饲料加工工艺设计课程设计配合饲料厂的设计是配合饲料厂建设中最重要的程序之一。

设计质量直接影响到投资成本、项目的技术先进性、项目建设工期与质量,及项目投产后的产品生产成本、生产效益、产品质量和企业的经济效益。

第一节概述一.饲料厂的类型饲料厂所生产的饲料品种很多,根据所生产的饲料品种的不同,可将饲料厂分为以下几种类型的饲料厂。

(一)饲料原料厂它主要是为生产配合饲料厂提供生产所必须的动、植物性饲料原料,如鱼粉、肉骨粉、草粉等。

(二)添加剂预混合饲料厂主要是生产营养性或非营养性的添加剂,或者将它们与载体或稀释剂混合而制成粉状饲料半成品。

添加剂预混料在配合饲料中所占的比例很小,但其所起的作用很大。

(三)浓缩饲料厂它主要是生产由蛋白质饲料原料、矿物质和添加剂预混料组成的饲料半产品,不能直接饲喂动物,必须与能量饲料稀释混合后,才能饲喂动物。

(四)全价配合饲料厂它是根据动物的营养需要生产的养分全面的饲料,可以直接饲喂动物。

根据生产规模的大小,饲料厂可分为如下几种类型(表1)。

表1饲料厂的规模系列二.饲料厂设计的总原则工厂设计是一项十分细致、严肃的工作,设计质量的好坏不仅影响基本建设投资的费用,而且直接影响投产后的产品质量的好坏和各项技术经济指标,因此在设计中必须遵守以下设计总原则:(一)节约用地不管是新建厂还是老企业改造、扩建都必须充分贯彻节约用地的原则,不得随意扩大用地面积。

(二)要尽量采用新工艺、新技术、新设备,使工厂在投产后能达到较高的技术经济指标和较好的经济效益(三)尽量减少基建投资在保证产品质量的前提下,应尽量减少原材料消耗,节约设备费用,缩短施工周期,减少基建投资。

(四)缩短设计时间(五)充分考虑环保问题对车间的粉尘、噪声、防震、防火等要符合国家规定的有关标准和规范。

(六)各项设计应相互配合工艺设计是一项与土建、动力、给排水等多项设计密切相关的整体设计,不能相互脱节,否则会影响今后的产品质量、经济效率和生产管三、饲料厂建设程序我国饲料厂工程建设程序包括以下几个阶段:项目建议书阶段、可行性研究报告阶段、设计文件阶段、建设准备阶段、建设实施阶段和竣工验收阶段。

《配合饲料的生产作业设计方案-2023-2024学年高中通用技术地质版2019》

《配合饲料的生产》作业设计方案

一、教学目标:

1.了解饲料生产的基本原理和流程;

2.掌握饲料生产中常用的配方和配料方法;

3.进修饲料生产中的常见问题及解决方法;

4.培养学生动手能力和团队合作精神。

二、教学内容:

1.饲料生产的基本原理和流程;

2.饲料生产中的配方设计和配料方法;

3.饲料生产中的常见问题及解决方法;

4.实际操作:制作饲料样品。

三、教学过程:

1.导入环节:通过介绍饲料生产的重要性和现状,引发学生对饲料生产的兴趣;

2.理论进修:讲解饲料生产的基本原理和流程,介绍常用的配方和配料方法;

3.实践操作:学生分组进行实际操作,制作饲料样品,体验饲料生产的过程;

4.讨论交流:学生展示自己制作的饲料样品,分享经验和感想,讨论饲料生产中的常见问题及解决方法;

5.总结反思:对本节课的进修内容进行总结和反思,激发学生对饲料生产的思考和探索。

四、教学评估:

1.教室表现:包括听课态度、参与讨论、实践操作等方面的表现;

2.作业考核:安置相关作业,检查学生对饲料生产知识的掌握水平;

3.小组评判:学生互相评判小组成员在实践操作中的表现,培养团队合作精神。

五、教学资源:

1.教材:《饲料生产技术》;

2.实验器械:饲料生产设备、原料等;

3.网络资源:相关视频、文献等。

六、教学反思:

通过本节课的设计和实施,学生对饲料生产有了更深入的了解,培养了动手能力和团队合作精神。

在未来的教学中,可以进一步拓展实践操作的内容,加强理论与实践的结合,提高教学效果。

同时,也要注重学生的思维能力和创新认识,引导他们不息探索和创新,为饲料生产领域的发展贡献自己的力量。

(完整word版)时产20吨配合饲料厂设计说明书

20T/H配合饲料厂工艺设计摘要本饲料厂的设计包括总平面设计、饲料加工工艺设计及相关设备的选型计算和摆布、生产车间通风除尘及噪音污染的处理和消防设计等多个方面,要求立足长远,在满足现今需要的同时具有一定的前瞻性。

生产工艺能够满足生产各种畜禽饲料及一般鱼用饲料的需要。

选用先进优良的饲料生产设备进行科学合理的布设,在能够生产满足各级品质标准的产品前提下能够有效的降低能耗和物耗。

整条生产线均能在中央控制室控制,制粒、打包可以在现场控制,具有高度的自动化、机械化和灵活性。

关键词:饲料厂工艺设计设备COFCO WUHAN 20T/H FEED MILL TECHNOLOGICAL DESIGNAbstractThe design of the COFCO WUHAN 20T/H feed mill includes the total flat surface design, animal feed to process the processing and fire fights that the technological design and related equipmentses choose a calculation and produce an airiness of car in addition to the dust and noise pollutions to design several aspects of etc。

, requesting to have a foothold farsighted, have the certain prospect at the time of satisfying to need at present.Produce the craft can satisfy to produce the demand that various livestock animal feed and general fishs uses the animal feed。

《配合饲料作业设计方案-2023-2024学年高中通用技术苏教版》

《配合饲料》作业设计方案一、设计目标:本次作业设计旨在帮助学生深入了解配合饲料的观点、种类及作用,培养学生的实践操作能力和团队合作认识,提高学生对饲料配方设计的理解和应用能力。

二、设计内容:1. 配合饲料的观点及作用:通过教室讲解和资料查阅,让学生了解配合饲料的定义、分类、组成成分及作用,培养学生对配合饲料的基本认识。

2. 配合饲料的种类及配方设计:引导学生了解不同动物的饲料需求,进修如何根据动物的发展发育需要和环境条件设计合理的配合饲料,培养学生的配方设计能力。

3. 配合饲料的实际操作:组织学生进行实际操作,包括原料选择、称量、混合、加工等环节,让学生亲身体验饲料配方设计的全过程,培养学生的实践操作能力。

4. 配合饲料的质量控制及评判:指导学生进修饲料质量控制的方法和标准,通过实验和实践,让学生学会如何评判饲料的质量,培养学生的质量认识和判断能力。

三、设计流程:1. 第一阶段(1-2周):学生通过教室进修和资料查阅,了解配合饲料的观点、种类及作用。

2. 第二阶段(3-4周):学生分组进行配方设计实践,选择不同动物进行配方设计,并进行实验操作。

3. 第三阶段(1周):学生对实验结果进行总结和评判,展示实验效果并进行讨论。

四、评判方式:1. 作业报告:要求学生提交配方设计实验报告,包括实验目标、方法、结果和结论等内容。

2. 实验效果展示:组织学生进行实验效果展示,让学生分享实验过程和心得体会。

3. 考核方式:综合思量作业报告、实验效果展示和实际操作情况,进行综合评判。

五、设计要求:1. 学生要认真对待实验操作,确保实验结果的准确性和可靠性。

2. 学生要积极参与讨论和交流,共同提高配合饲料设计能力。

3. 学生要恪守实验守则,保证实验安全和环境卫生。

六、总结:通过本次作业设计,学生将深入了解配合饲料的观点、种类及作用,培养实践操作能力和团队合作认识,提高配合饲料设计能力,为将来从事相关领域的工作打下结壮基础。

《配合饲料的生产作业设计方案》

《配合饲料的生产》作业设计方案一、作业背景随着畜牧业的发展,饲料的生产和配制成为了畜牧业发展中至关重要的环节。

正确的饲料配方能够提高畜生的发展速度、增加产量,并且保障畜生的健康。

因此,本次作业旨在通过学生对配合饲料的生产过程进行深入了解,并设计出符合畜生需求的饲料配方。

二、作业目标1. 了解配合饲料的生产原理和配方设计方法;2. 熟悉饲料配方中各种原料的作用和互相干系;3. 掌握饲料配方计算方法,并能够根据不同畜生的需求设计出合理的配方;4. 提高学生的动手能力和实践操作能力。

三、作业内容1. 饲料配方设计原理及方法的进修:学生通过查阅相关资料,了解饲料配方设计的基本原理和方法,包括各种原料的营养成分及作用,不同畜生的饲料需求等。

2. 饲料原料的选择和比例计算:学生根据不同畜生的需求,选择合适的饲料原料,并通过计算各种原料的比例,设计出符合畜生需求的饲料配方。

3. 饲料配方的实际制作:学生根据设计好的饲料配方,实际操作进行饲料的配制和加工,掌握饲料生产的基本技能。

4. 饲料配方效果评估:学生对设计好的饲料配方进行实验喂养,观察畜生的发展情况、产量等指标,评估配方的效果,并对配方进行调整和改进。

四、作业要求1. 学生需认真进修饲料配方设计的原理和方法,能够熟练运用所学知识设计出合理的饲料配方;2. 学生需按照实验要求,认真操作完成饲料的配制和加工;3. 学生需对实验结果进行详细记录和分析,撰写实验报告,包括配方设计过程、配方效果评估等内容;4. 学生需积极参与讨论和交流,提高自身的综合素质和团队合作能力。

五、作业评判1. 实验报告占总成绩的50%,包括设计过程、配方效果评估等内容;2. 实际操作和实验效果占总成绩的30%,包括饲料配制和加工过程的操作技能和实验结果的评估;3. 参与讨论和交流占总成绩的20%,包括教室表现、团队合作等方面的评判。

六、作业总结通过本次作业的设计与实施,学生将能够深入了解配合饲料的生产过程,掌握饲料配方设计的方法和技巧,提高动手能力和实践操作能力。

《配合饲料作业设计方案-2023-2024学年高中通用技术苏教版》

《配合饲料》作业设计方案一、背景介绍饲料是畜禽养殖中必不可少的一环,而配合饲料作为一种综合性饲料,在畜禽养殖中起着至关重要的作用。

通过本次作业设计,旨在帮助学生深入了解配合饲料的制作原理、配方设计方法以及应用技巧,提高学生的实践操作能力和理论水平。

二、作业目标1. 了解配合饲料的基本观点和分类;2. 掌握配合饲料的制作原理和配方设计方法;3. 能够根据不同畜禽的需求,合理设计配合饲料;4. 提高学生的实践操作能力和团队合作认识。

三、作业内容1. 学生分组进行配合饲料的基本观点和分类的钻研,撰写小组报告;2. 学生进修配合饲料的制作原理和配方设计方法,参与实验操作;3. 学生根据指定的畜禽需求,设计合理的配合饲料配方,并进行实际制作;4. 学生展示自己设计的配合饲料,并进行口味、营养成分等方面的评判;5. 学生总结经验,撰写实验报告。

四、作业流程1. 第一周:学生分组进行配合饲料的基本观点和分类的钻研,撰写小组报告;2. 第二周:学生进修配合饲料的制作原理和配方设计方法,参与实验操作;3. 第三周:学生根据指定的畜禽需求,设计合理的配合饲料配方,并进行实际制作;4. 第四周:学生展示自己设计的配合饲料,并进行口味、营养成分等方面的评判;5. 第五周:学生总结经验,撰写实验报告。

五、作业评判1. 小组报告:内容准确、结构清晰,撰写规范,占总成绩的20%;2. 实验操作:操作规范、结果准确,团队合作认识良好,占总成绩的30%;3. 配合饲料设计:配方合理、口感良好,营养均衡,占总成绩的30%;4. 实验报告:总结详细、结论合理,表达清晰,占总成绩的20%。

六、作业实施条件1. 实验室:配备必要的实验设备和原材料;2. 教师指导:指导学生进行实验操作,解答疑问;3. 学生配合:积极参与实验操作,团队合作,认真完成作业。

七、作业效果评估通过本次作业设计,学生将能够深入了解配合饲料的制作原理和配方设计方法,提高实践操作能力和团队合作认识,为将来从事畜禽养殖相关工作奠定良好基础。

饲料工艺设计报告范文

饲料工艺设计报告范文# 饲料工艺设计报告## 1. 引言饲料工艺设计是农业生产中的重要环节,直接关系到畜禽业的发展和产品质量。

本报告将介绍一种饲料工艺设计案例,旨在提高饲料生产效率,降低成本,保证饲料的品质和安全性。

## 2. 设计目标本次饲料工艺设计的目标如下:- 提高饲料生产效率,实现规模化生产。

- 降低生产成本,提高经济效益。

- 保证饲料的营养均衡,提高产品质量。

- 加强生产过程的安全措施,确保饲料的安全性。

## 3. 设计原则在饲料工艺设计过程中,遵循以下原则:- 充分利用资源,减少浪费。

- 采用科学技术手段,提高加工效率。

- 运用营养学知识,制定合理的饲料配方。

- 严格执行生产管理规范,保障产品质量。

- 强化安全措施,防止事故发生。

## 4. 饲料工艺设计方案### 4.1 原料选择与处理合理选择饲料原料是制定饲料配方的基础。

根据畜禽的需求和市场需求,选取适宜的原料,保证饲料的营养均衡。

同时,对原料进行处理,去除杂质和有害物质,确保原料的品质和安全性。

### 4.2 配料根据畜禽的不同生长阶段和营养需求,科学制定饲料配方。

在配制过程中,应充分考虑原料的相互作用和营养成分的平衡,避免添加过多的添加剂和化学物质。

### 4.3 粉碎与混合将配料后的饲料原料进行粉碎和混合,使其达到适合畜禽食用的颗粒度和均匀性。

粉碎和混合的工艺应选用高效设备,提高加工效率。

### 4.4 压制与造粒选用合适的压制和造粒设备,将粉碎和混合的饲料原料进行压制和造粒处理。

这样可以提高饲料的食用性和储存性,方便畜禽的摄食和保管。

### 4.5 干燥与冷却经过压制和造粒后的饲料含有一定的水分,需要进行干燥和冷却处理。

这样可以延长饲料的保存期,防止霉变和变质。

### 4.6 包装与贮存将干燥和冷却后的饲料进行包装,采用防潮、防虫、防氧化的包装材料,确保饲料的品质。

在包装后,进行合理的贮存管理,避免饲料受潮、变质或发生虫蛀。

配合饲料制造工艺与技术课程设计

配合饲料制造工艺与技术课程设计前言随着畜禽养殖业的飞速发展,饲料作为其重要的生产要素也逐渐受到越来越多的重视。

与此同时,饲料制造技术也在不断地推陈出新,饲料配合技术也日益成熟。

为了适应市场竞争和科技进步的需求,近年来,各级教育机构也开设了相关的饲料制造工艺与技术课程,以培养具有饲料制造工艺与技术知识和技能的高素质饲料生产人才。

本文就围绕着饲料制造工艺与技术课程设计方案进行阐述,旨在帮助有需要的人群更好地掌握和利用饲料制造技术。

课程简介本课程旨在通过理论和实践相结合的方式,将饲料制造工艺与技术相关的基础知识、原理和实践技能结合起来,让学员更好地理解和掌握饲料加工的全过程。

同时,课程设计还重点围绕着饲料配方的制定、生产过程的控制和问题解决三个方面深入展开,将学员的实践技能和创新意识培养到更高的水平。

通过本课程的学习,学员将掌握以下技能:•掌握饲料制造的基本原理和生产流程;•掌握饲料配合的基本知识和技术要点;•掌握饲料生产过程的调控和优化方法;•掌握饲料加工过程中可能出现的问题及其解决方法。

课程目标本课程旨在培养学员的实践技能和创新意识,使其具备以下能力:•独立完成饲料配方制定及饲料生产过程的技术管理;•能够全面监督、控制饲料生产过程,并及时发现和解决生产中的问题;•能够为养殖业提供质量可靠、物美价廉的饲料。

课程内容本课程主要涉及以下内容:第一章饲料制造概述本章主要介绍饲料制造的概念、饲料制造的历史和现状、饲料生产的重要性及其未来发展趋势等,以帮助学员更好地了解饲料制造的背景和意义。

第二章饲料原料本章介绍饲料制造中使用的各种原料的特点、分类和选择方法,以及原料存储、运输、粉碎、筛分等方面的要点,以便学员更好地掌握饲料原料的使用方法。

第三章饲料配方本章介绍饲料配方的基本原则、方法、功能及其调整,以帮助学员合理、全面、高效地制定饲料配方,并理解和掌握饲料配方的过程管理方法。

第四章饲料加工工艺本章详细介绍饲料加工过程中的各种技术要点和流程控制方法,以及加工设备的选用及其操作方法、加工工艺在生产过程中的应用等,以帮助学员全面掌握饲料加工技术。

配合饲料配方设计说明

150~180kg妊娠后期的母猪饲料配方设计说明一、配合饲料的概述为了合理利用各种饲料原料,提高养分的利用率、饲料产品的综合性能、饲料的加工性能和保存时间等,有必要对饲料进行合理搭配,以便充分发挥各种单一饲料的与优点、不足,解决单一饲料原料普遍存在的营养不均衡、不能满足动物的需要、饲料效果差等问题,因此,配合饲料便成为集节约饲养、饲料工业化生产的必然选择。

二、全价饲粮的配方的设计原则1、依据饲养标准确定营养指标2、注意营养的全面与均衡那3、控制粗纤维的给量4、饲粮的体积应与消化道相适应5、考虑饲粮的质地及饲喂的安全性6、饲料要合理搭配,并注意来源稳定7、饲料成分及营养简直表要合理选用8、选用饲料要有经济观点9、设计的饲料配方应具有良好的市场认同性10、注意饲料配方的特殊要求三、全价饲粮的配方的设计步骤1、明确饲料产品的设计目标2、确定动物的营养需要3、选择饲料原料4、计算饲料配方5、评价饲料配方的质量四、全价饲粮配方的设计方法1、代数法2、对角线法3、试差法五、150~180kg妊娠后期的母猪饲料配方设计特点1、饲料原料的选择种猪的日粮配制要注意防止生长过快,体况过肥,在饲料选择上要适当考虑粗饲料或营养浓度较低的饲料原料。

主要选择以下原料:(1)选择一定量的粗纤维的饲料,不仅可以使种猪保持良好的体况,维持较高的繁殖能力,同时可以减少便秘的发生,一般糠麸类、草粉和叶粉类饲料常常被用作种猪的饲料原料。

(2)种猪日粮应适当增加矿物质微量元素和维生素的供给量。

(3)妊娠母猪日粮中,要求饲料品质优良,适口性好并具有调养性。

2、种猪配合饲料配方注意所配饲粮的营养平衡性。

(1)注意日粮中矿物质元素和维生素及猪胚胎发育有关营养物质的供给,这些养分仅对种猪的性成熟和繁殖力影响显著,同时还会对妊娠母猪胎儿的发育,或通过乳汁造成对仔猪生长的影响。

(2)注意适时控制日粮的能量水平,以免种猪过肥或过瘦而影响繁殖能力。

(3)注意保证日粮适当的粗纤维水平,一方面为了控制其能量水平,另一方面也是为了防止便秘。

《配合饲料的生产作业设计方案-2023-2024学年高中通用技术地质版2019》

《配合饲料的生产》作业设计方案第一课时一、背景介绍随着畜禽养殖业的发展,配合饲料在养殖过程中起着重要作用。

合理的配合饲料能够提高畜禽的生长速度、提高肉品质量,降低生产成本,提高养殖效益。

因此,学习并掌握配合饲料的生产技术是畜禽养殖专业学生必备的基本技能之一。

二、课程目标通过本次作业设计,学生将会:1.了解配合饲料的基本原理和生产工艺;2.掌握配合饲料的配方设计方法和生产技术;3.培养学生的动手能力和团队合作意识。

三、作业设计方案1.主题:《配合饲料的生产》2.作业形式:小组合作设计3.作业内容:(1)学生分组,每组成员各自负责研究配合饲料的一部分内容,如原料选用、配方设计、生产工艺等;(2)根据各自研究内容,小组合作设计一份完整的配合饲料生产方案,包括配方、生产工艺流程、成本估算等;(3)每个小组撰写一份配合饲料生产的报告,包括对原料选用的分析、配方设计的理由、生产工艺的详细步骤和注意事项等内容;(4)小组成员相互审核对方的报告,提出改进建议,并最终提交最终版的配合饲料生产方案报告。

四、评分标准1.报告内容完整、结构清晰,语言通顺,技术性强;2.配合饲料配方设计合理,考虑到畜禽的生长需要;3.生产工艺流程清晰,操作简便,能够保证配合饲料的质量;4.成本估算准确,合理控制生产成本;5.小组合作默契度高,团队合作意识明显。

五、时间安排1.第一周:确定小组成员,分配研究内容;2.第二周至第三周:小组合作设计配合饲料生产方案,编写报告;3.第四周:相互审核对方报告,提出改进建议;4.第五周:提交最终版的配合饲料生产方案报告。

六、总结通过本次作业设计,学生不仅能够掌握配合饲料生产的基本原理和技术,还能够培养团队合作意识和动手能力,为将来从事畜禽养殖行业打下坚实基础。

希望学生们能够认真完成本次作业,取得优异的成绩。

第二课时一、设计背景本次作业设计旨在让学生深入了解配合饲料的生产过程,掌握相关知识和技能,培养学生的实际操作能力和创新思维,提高学生对饲料生产的认识和理解。

产时20吨饲料厂生产车间设计说明书水产养殖学_学位论文

时产20吨配合饲料厂生产车间工艺设计说明书学院动物科学与营养工程学院专业水产养殖学目录一.课题名称 (1)二.教学目的 (1)三.设计原则 (1)四.设计依据................................................................................................ (1)五.生产工艺的基本特点 (1)六.主要生产设备的计算与选型 (2)七.生产车间基本建筑要求 (44)八.饲料厂厂区设施配置要求................... .................. ................ . (38)九.参考文献 (47)十.课程设计总结……………………………………………………………………………….48一.课题名称:时产20吨配合饲料厂生产车间工艺设计二.教学目的:1、通过课程设计,了解、运用、掌握基础知识、专业知识,掌握饲料厂工艺设计的基本原理和方法,学习运用粮食输送机械,通风与气力输送等课程的相关理论及应用方法。

2、锻炼学生动手能力以及理论联系实际的能力。

三.设计原则:在设计过程中,本着技术上先进、生产上可行、经济上合理的设计原则,以科学、认真的工作态度进行设计。

1、采用成熟的工艺路线,配置合适的生产设备,结合实用的生产技术,使工厂在投产后能获得较好的技术经济指标和较高的经济效益。

2、在保证产品质量的前提下,尽量减少原材料消耗,节约设备费用。

3、设计中应考虑生产工艺的机械化、操作控制的自动化、生产过程的连续性,工人的劳动强度等各种因素,以提高生产效率。

4、设计中应考虑工人的工作环境,降低粉尘和噪音,以方便生产操作及设备的维修。

四、设计依据1、生产规模:时产20吨配合饲料。

2、产品形式:猪、鸡、鸭、鱼等配合饲料(粉料或颗粒料)。

3、原料接收与成品发放:原料接收有散装料和袋装料两种,成品以袋装方式发放。

配合饲料制造工艺与技术教案

一、教案基本信息配合饲料制造工艺与技术教案章节:第一章至第五章课程类型:专业课程适用对象:饲料制造专业学生教学目标:使学生了解和掌握配合饲料的基本概念、制造工艺、设备选择、配方设计及质量控制等方面的知识。

二、教学内容第一章:配合饲料概述1.1 配合饲料的定义及分类1.2 配合饲料的发展历程1.3 配合饲料的优势与劣势第二章:配合饲料制造工艺2.1 原料准备与处理2.2 混合设备与工艺2.3 制粒设备与工艺2.4 冷却、破碎与包装第三章:配合饲料配方设计3.1 配方设计原则3.2 饲料添加剂的选择与应用3.3 配方实例分析第四章:配合饲料设备选择4.1 常用饲料设备类型及特点4.2 设备选型依据与注意事项4.3 设备维护与保养第五章:配合饲料质量控制5.1 饲料质量标准与检测方法5.2 影响饲料质量的因素5.3 饲料质量控制措施三、教学方法与手段1. 讲授:讲解基本概念、原理、工艺及技术要点。

2. 案例分析:分析实际生产中的配方设计、设备选型及质量控制案例。

3. 讨论:组织学生针对饲料制造过程中的问题进行讨论。

4. 实地考察:安排学生参观饲料生产企业,了解实际生产过程。

四、教学评价1. 课堂提问:检查学生对基本概念和知识点的掌握。

2. 课后作业:巩固所学内容,提高学生运用知识解决实际问题的能力。

3. 课程论文:培养学生的独立思考和写作能力。

4. 实践报告:评价学生在实际操作过程中的表现。

五、教学进度安排1. 第一章:2课时2. 第二章:3课时3. 第三章:2课时4. 第四章:2课时5. 第五章:2课时六、教学内容第六章:配合饲料生产过程中的自动化控制6.1 自动化控制系统的基本组成6.2 常用自动化控制设备及原理6.3 自动化控制系统的应用与优势第七章:配合饲料环保与安全生产7.1 配合饲料生产过程中的环保措施7.2 安全生产的重要性与措施7.3 饲料企业的社会责任与可持续发展第八章:配合饲料市场营销与服务8.1 饲料市场的现状与趋势8.2 饲料产品的营销策略8.3 饲料企业的售后服务与技术支持第九章:配合饲料产业的发展趋势9.1 国内外饲料产业现状与发展趋势9.2 饲料企业竞争策略分析9.3 配合饲料新技术与新应用第十章:配合饲料制造案例分析10.1 国内外知名饲料企业案例分析10.2 配合饲料生产过程中的问题与解决方案10.3 饲料企业的发展经验与启示七、教学方法与手段1. 讲授:讲解基本概念、原理、工艺及技术要点。

《配合饲料的配制技术作业设计方案-畜禽营养与饲料》

《配合饲料的配制技术》作业设计方案摘要:本作业设计方案旨在通过系统进修和实践操作,使学生掌握配合饲料配制的基本原理和技术要点,提高学生的实际操作能力和创新思维。

方案包括理论进修、市场调研、原料选择、配方设计、生产实践和质量检测等环节,通过这些环节的实施,学生将能够独立完成配合饲料的配制工作,并对其质量进行评估。

关键词:配合饲料;配制技术;作业设计;实践操作一、引言配合饲料的配制是畜牧业生产中的重要环节,它直接干系到动物的发展发育和生产性能。

随着畜牧业的快速发展,对配合饲料的质量要求也越来越高。

因此,掌握配合饲料的配制技术对于畜牧业专业的学生来说至关重要。

本作业设计方案将通过一系列的进修和实践活动,帮助学生深入理解配合饲料配制的理论知识,并通过实际操作提升其技术应用能力。

二、作业目标1. 理解配合饲料配制的基本原理和重要性。

2. 掌握配合饲料原料的选择标准和方法。

3. 学会根据不同动物的营养需求设计合理的饲料配方。

4. 熟悉配合饲料的生产流程和操作技术。

5. 能够进行配合饲料的质量检测和评估。

三、作业内容与步骤(一)理论进修1. 阅读教材和相关资料,了解配合饲料的基本观点、分类和配制原则。

2. 进修动物营养学基础知识,掌握不同发展阶段动物的营养需求。

3. 钻研国内外先进的配合饲料配制技术和趋势。

(二)市场调研1. 调研当地饲料原料市场,了解各种原料的价格、质量和供应情况。

2. 调查养殖户对配合饲料的需求和偏好,收集市场反馈信息。

(三)原料选择1. 根据调研结果和动物营养需求,筛选合适的饲料原料。

2. 进修原料的储存和预处理方法,确保原料质量。

(四)配方设计1. 运用营养学知识,结合原料特性和成本因素,设计初步饲料配方。

2. 通过计算和调整,优化配方,确保营养均衡且经济合理。

(五)生产实践1. 在教师的指导下,应用实验室设备进行小批量饲料生产。

2. 进修饲料加工的关键技术,如混合、制粒、冷却等。

(六)质量检测1. 进修饲料质量检测的基本方法,包括感官评定、化学分析和微生物检测。

配合饲料制造工艺与技术教学设计

配合饲料制造工艺与技术教学设计前言随着畜牧业的发展以及人们对动物健康和养殖质量的要求不断提高,饲料制造工艺和技术的教学也越来越重要。

本文将介绍一个针对配合饲料制造工艺和技术的教学设计,从教学目标、教学内容、教学方法、教学评价四个方面进行阐述。

教学目标1.学习和掌握配合饲料制造工艺和技术的基本知识;2.能够根据动物种类和生长阶段,合理配比饲料;3.能够运用所学知识,设计出高效的饲料制造工艺;4.能够掌握饲料制造过程中的安全与环保知识;5.培养学生的实践能力,提高其配合饲料制造的技能。

教学内容1.饲料原料及其分类、营养成分及其测定;2.配合饲料的原则、方法和技巧;3.饲料制造工艺及其流程、设备介绍和操作技巧;4.饲料加工的安全、卫生和环保知识;5.饲料造粒及质量控制;6.饲料添加剂的种类和作用。

教学方法本教学设计采用多元化的教学方法,可分为以下几个方面:1.以理论课为主,加强理论课和实践课相结合的教学方式;2.引导学生参与实验操作,增加互动,提高实践能力;3.设计调查问卷,帮助学生全面了解饲料行业的现状和发展方向;4.鼓励学生进行课题研究,培养学生的自主探究和创新精神。

教学评价教学评价主要分为以下几个方面:1.能力表现:通过实验和操作,考核学生的配方能力、工艺设计能力等;2.课堂表现:通过课堂实践表现、提问回答能力进行评价;3.项目作业:根据课堂、实验和自主研究项目,进行项目作业的评价;4.考试评定:通过平时成绩和期末考试成绩,进行能力的全面评价。

结论本教学设计以配合饲料制造工艺和技术为基础,通过理论课程的学习和实验操作的实践,培养学生的实践能力和应用知识的能力。

通过不同形式的评价,对于学生能力的全面评估,以达到能够培养出具有配合饲料制造主要操作技术的人才,满足现代畜牧业对人才的需要。

《配合饲料作业设计方案》

《配合饲料》作业设计方案一、教学目标:1. 了解配合饲料的定义和作用;2. 掌握常见的配合饲料种类及其成分;3. 能够根据动物种类和发展阶段选择合适的配合饲料;4. 掌握配合饲料的喂养方法和注意事项。

二、教学内容:1. 配合饲料的定义和作用;2. 常见的配合饲料种类及其成分;3. 配合饲料的选择原则;4. 配合饲料的喂养方法和注意事项。

三、教学重点和难点:重点:常见的配合饲料种类及其成分;难点:配合饲料的选择原则。

四、教学方法:1. 讲授相结合的教学方法;2. 实地参观配合饲料生产厂家,了解实际生产过程;3. 小组讨论,分享各自对配合饲料的认识和经验。

五、教学过程:1. 导入(10分钟):通过图片、视频等形式引入配合饲料的观点,激发学生进修兴趣。

2. 讲解配合饲料的定义和作用(20分钟):介绍配合饲料的定义、作用及其在畜牧生产中的重要性。

3. 分组讨论(30分钟):分组讨论常见的配合饲料种类及其成分,每组选择一种配合饲料进行深入钻研。

4. 实地参观(60分钟):组织学生到当地的配合饲料生产厂家进行实地参观,了解配合饲料的生产流程和质量控制。

5. 总结(20分钟):学生向全班汇报所学内容,老师进行点评和总结。

六、教学评估:1. 教室表现(30%):包括教室积极性、讨论表现等;2. 实地参观报告(40%):每组撰写一份实地参观报告,内容包括对配合饲料生产流程的了解和感想;3. 课后作业(30%):安置相关的配合饲料选择练习题,检验学生对所学知识的掌握情况。

七、教学资源:1. 教材:配合饲料相关的教材和参考书籍;2. 多媒体设备:投影仪、电脑等设备;3. 实地参观资源:当地配合饲料生产厂家。

八、教学反思:通过本次教学活动,学生对配合饲料有了更深入的了解,提高了对配合饲料选择和喂养的能力。

同时,实地参观活动也为学生提供了一个更直观的进修体验,增强了他们对配合饲料生产过程的认识。

在今后的教学中,可以进一步拓展配合饲料的相关知识,培养学生的实践能力和创新认识。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

时产20吨配合饲料厂工艺设计说明书学院: 动物科学与营养工程学院专业:水产养殖学目录一.课题名称 (2)二.教学目的 (2)三.设计原则 (2)四.设计依据 (2)五.生产工艺的基本特点 (6)六.主要生产设备的计算与选型 (6)七.生产车间建筑结构的基本要求 (40)八.饲料厂厂区设施配置要求 (40)九.参考文献 (41)十.小结 (41)一.课题名称:20T/H配合饲料厂工艺设计二.教学目的:1.通过课程设计作业,学习和应用相关的专业知识;2.掌握饲料厂工艺设计的基本原理和方法;3.通过设计提高自己创新能力。

4.了解饲料生产工艺和工艺设计的基本容,方法,步骤;5.培养自己分析问题,解决问题的能力;三.设计总原则:1、采用新工艺.新技术.新设备。

新建.改建.扩建.老厂技术改造,应尽量采用新的工艺.新技术.新设备,使工厂在投产后能获得较好的技术经济指标和较高的经济效益。

2、减少基本建设投资。

在保证产品质量的前提下,应尽量减少原材料消耗,节约设备费用,缩短施工周期,减少基本建设投资。

3、缩短设计时间。

在条件允许的情况下,要尽量采用通用设计和标准图纸,以简化设计工作,缩短设计时间。

4、充分考虑环保问题。

设计中要充分考虑工人的劳动环境和安全保护问题。

对车间的粉尘.噪声.防震和防火等要符合国家有关的标准和规。

5、各项设计相互配合。

工艺设计必须同土建.动力.给排水等设计相互配合进行,四.设计依据: 1、生产规模:时产20吨配合饲料。

2、产品形式:猪、鸡、鸭、鱼等配合饲料(粉料或颗粒料)。

3、原料接收与成品发放:原料接收有散装料和袋装料两种,成品以袋装方式发放。

4、设备选型:本设计中主要设备选用牧羊集团的设备。

5、生产过程中除原料搬运,成品堆放、发放外,其它工段均为机械化作业。

6、生产线除打包机,制粒机为现场控制外,其余设备均在控制室控制。

7、本次设计的配方采用省九星饲料厂2011年实际生产使用的配方,见表一。

注:上述配方执行的相关标准:(1)鲤鱼饲料产品标准:SC/T1026-1997《鲤鱼配合饲料营养标准》行业标准。

(2)罗非鱼饲料产品标准:SC/T1025-1997《尼罗罗非鱼配合饲料营养标准》行业标准。

(3)鸭饲料产品标准:符合SB/T 10262-96国家行业标准。

[2](4)产蛋鸡、肉用鸡饲料标准:符合GB8832—88行业标准。

[2](5)乳猪饲料产品标准:符合GB/T 5915-93国家标准。

[2](6)母猪饲料产品标准:符合SB/T 10075—1992国家标准。

[3]8、粉尘、噪声的控制要求设计中粉尘、噪声的控制严格执行国家有关标准、法规和规定。

(1)《工业企业噪声控制设计规》GBJ87—87(2)《城市区域环境噪声标准》GB 3096-93(3)《工业企业厂界环境噪声排放标准》GB 12348-2008(4)《锅炉大气污染物排放标准》GWPB 3-1999(5)《建筑项目环境保护排放规定》GB87—85(6) 《大气污染物综合排放标准》GB 16297-1996(7)粉尘控制评价标准根据相关的设计规,一般工作区空气中含尘浓度应低于10mg/m3,经通风除尘后排放大气的含尘浓度不大于150mm/m3。

(8)噪声控制标准饲料厂的噪声控制应按国家标准执行,应达到下列要求:工人操作区的时间为8h时,允许的噪声值为85dB(A);工人操作区的时间为4h时,允许的噪声值为93dB(A),最大噪声不超过115dB(A)。

五.生产工艺的基本特点:根据课题要求以及工艺流程的技术要求,本设计根据饲料厂实际生产工艺流程,各加工工段流程方案确定如下:1.原料接收,清理阶段原料的接收任务是将饲料厂所需的各种原料用一定的运输设备运送到厂,并经质量检验、称重计量、初清入库存放或直接投入使用,饲料厂接收设备的接收能力一般为饲料厂生产能力的3-5倍,主要包括固体原料(粒状原料、粉状原料)和液态原料(油脂、糖蜜)的接收。

原料清理工段的目的是清理原料中的杂质,以保证产品的质量及后续加工设备的安全生产、减少设备损耗。

(1)固体原料:主要包括筛选和磁选,本工艺固体原料的清理经过3道清理设备,第一道是下料坑上的栅筛,第二道为筛选,包括圆筒初清筛和圆锥粉料清理筛,圆筒初清筛位于生产车间4楼,上接斗士提升机,下连永磁筒,侧面接脉冲除尘器,主要清理需要粉碎的物料,圆锥粉料清理筛位于生产车间的5楼,上接斗士提升机,下连旋转分配器,主要清理粉状原料,第三道为磁选设备,本设计配置4台永磁筒,其中3台位于初清筛下料口,其中两台串联与待粉碎仓相连,一台与膨化料仓体相连,另一台与制粒仓上旋转分配器相连,上接斗士提升机,主要清理磁性杂质。

(2)液态原料:液态原料的清理则在管道上放置过滤器等来清理。

2.粉碎工段经过初清的粒状原料贮存于待粉碎仓中,经过粉碎仓缓冲斗、叶轮喂料器、粉碎机、螺旋输送机、斗式提升机、旋转分配器进入配料仓,在粉碎机旁边一般设置有辅助吸风系统。

本设计中粉碎工段的设备位于生产车间最左边的一间单独房子里,主要目的是为了隔绝噪音,四个待粉碎仓、两个叶轮喂料器、两台粉碎机均位于地面上方,每个粉碎机分别配置两个待粉碎仓,两台螺旋输送机位于地下室,两台吸风用的组合脉冲除尘器直接安装在闭风螺旋输送机上,两台斗士提升机与螺旋输送机相连,机座位于地下室,机头位于5楼,具体选型见下。

3、配料工段根据设计要求选用牧羊集团生产的SLHSJ4高效双轴桨叶式混合机1台,生产能力为20t/h,混合机除了接受电子配料秤的来料,还要配置小料添加口。

电子配料秤与混合机之间有滤气装置,混合机的出口依次连接有缓冲斗、埋刮板输送机、斗式提升机等设备。

4、制粒工段根据设计要求选用两台牧羊集团生产的MUZL610型环膜制粒机。

制粒机要持续的接受从待制粒仓经调质器调质好的待制粒原料,通过环模制粒机压制成颗粒。

制成的颗粒经逆流式冷却器、斗式提升机、缓冲斗、颗粒破碎机、回转分级筛后进入成品仓。

5、成品打包和发放工段设置4个成品仓,两个成品仓接收来自混合机混合好的粉状成品料,另两个成品仓接受由制粒工段生产的合格产品,然后经过打包、发放。

6、其他辅助系统1、输送设备输送设备分两种:垂直输送和水平输送。

垂直输送用斗式提升机,水平输送用埋刮板输送机、螺旋输送机和螺旋喂料器。

整个生产车间配置有7台斗式提升机、7台刮板输送机、2台螺旋输送机、18台螺旋喂料器。

7台斗式提升机分别完成原料进入车间、粉碎后物料的提升、混合后物料的提升和颗粒成品料的提升;7台刮板输送机三台配置在人工投料坑底部,一台配置在混合机底部,一台配置在旋转分配器入口处,两台配置在冷却期下面至斗式提升机入口处;两台螺旋输送机位于粉碎机下;18台螺旋喂料器布置的2台配料秤上方,每台秤上各9台。

2、生产车间通风除尘系统生产车间除尘系统采用传统形式,均由吸尘罩、旋风分离器、离心风机及相应的管道所组成,共有3组。

成品打包1组;冷却器吸风处配置1组;清理筛及中风网1组。

3、控制系统本生产工艺的控制系统按饲料工厂的生产设计规执行,配料秤、混合机采用集中控制;粉碎机、制粒机、包装机、除尘系统等采用分级控制系统。

六.设计计算及选型:6.1原料接收初清阶段101.下料坑(流程图编号101)该散装汽车玉米下料坑主要完成汽车散装料玉米籽实的接收(玉米容重取γ=0.75t/m3),设散装料汽车卸料坑每小时接收2车,每车7吨,则每小时Q=14吨。

下料坑应有的几何容积为:V=Q/γ=7/0.75=9.33 m3 。

根据汽车下料要求,该下料坑尺寸:上端长3.0m,宽3.0m,下端长0.32m,宽3.0m(下料坑出口尺寸应对应埋刮板输送机的进口尺寸)。

下料坑的深度为:2m由此得下料坑的几何体积V=(0.23+3)×2×0.5×3=9.96该下料坑可一次性容纳玉米量为Q 玉米 = γV 下料坑 =9.96×0.75 = 7.47t 。

102.01埋刮板输送机(流程图编号10201)原料玉米占配合饲料的70%,故预设输送量 :Q max =20×70%=14t/hQ = 3600Bh ·v ·γ·η式中:B ——机槽宽度;h ——机槽高度;v ——刮板链条运行速度(m/s ),玉米取v=0.35m/s ; γ——物料容量(t/m 3),玉米取γ=0.75t/m 3;η——输送效率,对MS 型水平(α=0°)布置时,取η=0.8。

则 Bh =14/(3600×0.35×0.75×0.8)= 0.0185㎡ 取B=h ,则B=h=136㎜取GSS32型,当v=0.35m/s 时Q=19.6t/h 。

Q ≥ Q max ,满足要求。

其主要参数:机槽宽度B=320㎜,机槽高度h=320㎜,输送量Q 在v=0.35 m/s 时为19.6t/h ,输送距离L=4.5~58m 。

刮板链条力计算当刮板输送机水平安装时α=0°,且通常取f ,=0.5时,S=L 0[1×1G+G u [f+f 1(Bh,n )] 式中:S ——刮板链条绕入头轮端的力,即最大力(㎏);G ——刮板链条每米重量(㎏/m ),取G=8.2㎏/m ;f ——输送物料时刮板链条与机槽的摩擦系数,取f ′=0.5; L 0——输送机长度,取 L 0 = 7m ;G u ——物料每米重量(㎏/m )。

G u =v6.3Qmax=14/(3.6×0.35)=11.11kg/m , Qmax 为选型设计的最大输送量(t/h ),v 为刮板链条运行速度,玉米取v=0.35m/s ,h ′——输送物料的料层高度(m ),h ′=QQmaxC = 14/67.7×1=0.21; C ——为倾斜系数,取C=1;f ——物料的摩擦系数,f = tg ψ,f = tg32°=0.62;f 1——物料与机槽的摩擦系数,f 1 =tg ψ1 ,f 1 = tg27°=0.42;n ——物料对机槽两侧的侧压系数,n = x/(1+sin Ф),Ф为物料的摩擦角,取Ф=32°,X 为动力系数,当v>0.35m/s 时,取x=1.5,n =1.5/(1+sin32°)=0.980则 S=7 [1×1×8.2+11.11×(0.62+0.42×0.980×0.902/0.16)]=289.68(kg ) 输送机电机功率计算N = KPV/102ηm式中:N ——电动机计算功率(kW ); K ——备用系数,取k=1.2; P ——驱动轮圆周力(㎏),P=S ,S 为刮板链条绕入机头轮端的力;ηm ——传动效率,ηm = η1η2 ; η1——减速器的传动效率,取η1=0.93; η2——开式链传动的传动效率,取η2=0.87。