玻璃工厂熔制成型车间

玻璃厂熔化工段实习报告

玻璃厂熔化工段实习报告一、前言随着我国经济的快速发展,玻璃行业在建筑、家具、电子等领域得到了广泛应用。

玻璃生产工艺流程复杂,其中熔化工艺是玻璃生产过程中的关键环节。

为了更好地了解玻璃生产过程,提高自己的实践能力,我选择了玻璃厂熔化工段进行实习。

二、实习目的1. 了解玻璃生产的基本工艺流程,掌握熔化工艺的操作要领。

2. 学习玻璃生产设备的使用和维护方法,提高实际操作能力。

3. 了解玻璃生产过程中的质量控制措施,提高产品质量意识。

三、实习内容1. 实习前的培训:在实习开始前,我参加了玻璃厂组织的安全培训,学习了玻璃生产过程中的安全知识,了解了熔化工艺的操作规程。

2. 实习过程:在熔化工段,我先后参观了玻璃熔化炉、成型机、切割机等设备,并在导师的指导下,参与了熔化工艺的操作。

(1)原料准备:玻璃生产所需原料主要有石英砂、碳酸钠、碳酸钙等。

我学习了原料的挑选、储存和比例配制方法。

(2)熔化操作:在熔化炉内,我将配制好的原料倒入熔化池,通过控制炉温、搅拌速度等参数,使原料熔化成玻璃液。

我学会了如何观察玻璃液的温度、颜色等变化,判断熔化程度。

(3)成型操作:将熔化好的玻璃液倒入成型机,通过模具冷却形成所需形状的玻璃。

我掌握了成型机的操作方法,学会了调整模具温度、冷却速度等参数。

(4)切割操作:将成型好的玻璃进行切割,分切成所需尺寸。

我学会了使用切割机,掌握了切割速度、力度等技巧。

3. 实习期间,我还学习了玻璃生产过程中的质量控制措施,如:如何检测玻璃液的熔化程度、成型尺寸、切割质量等。

四、实习收获1. 掌握了玻璃生产的基本工艺流程,了解了熔化工艺的操作要领。

2. 学会了玻璃生产设备的使用和维护方法,提高了实际操作能力。

3. 提高了产品质量意识,学会了玻璃生产过程中的质量控制措施。

五、实习总结通过在玻璃厂熔化工段的实习,我对玻璃生产过程有了更深入的了解。

实践证明,理论知识和实际操作相结合是提高自己能力的有效途径。

玻璃生产工艺

玻璃的生产工艺包括:配料、熔制、成形、退火等工序。

分别介绍如下:1.配料,按照设计好的料方单,将各种原料称量后在一混料机内混合均匀。

玻璃的主要原料有:石英砂、石灰石、长石、纯碱、硼酸等。

2.熔制,将配好的原料经过高温加热,形成均匀的无气泡的玻璃液。

这是一个很复杂的物理、化学反应过程。

玻璃的熔制在熔窑内进行。

熔窑主要有两种类型:一种是坩埚窑,玻璃料盛在坩埚内,在坩埚外面加热。

小的坩埚窑只放一个坩埚,大的可多到20个坩埚。

坩埚窑是间隙式生产的,现在仅有光学玻璃和颜色玻璃采用坩埚窑生产。

另一种是池窑,玻璃料在窑池内熔制,明火在玻璃液面上部加热。

玻璃的熔制温度大多在1300~1600゜C。

大多数用火焰加热,也有少量用电流加热的,称为电熔窑。

现在,池窑都是连续生产的,小的池窑可以是几个米,大的可以大到400多米。

3.成形,是将熔制好的玻璃液转变成具有固定形状的固体制品。

成形必须在一定温度范围内才能进行,这是一个冷却过程,玻璃首先由粘性液态转变为可塑态,再转变成脆性固态。

成形方法可分为人工成形和机械成形两大类。

A.人工成形。

又有(1)吹制,用一根镍铬合金吹管,挑一团玻璃在模具中边转边吹。

主要用来成形玻璃泡、瓶、球(划眼镜片用)等。

(2)拉制,在吹成小泡后,另一工人用顶盘粘住,二人边吹边拉主要用来制造玻璃管或棒。

(3)压制,挑一团玻璃,用剪刀剪下使它掉入凹模中,再用凸模一压。

主要用来成形杯、盘等。

(4)自由成形,挑料后用钳子、剪刀、镊子等工具直接制成工艺品。

B.机械成形。

因为人工成形劳动强度大,温度高,条件差,所以,除自由成形外,大部分已被机械成形所取代。

机械成形除了压制、吹制、拉制外,还有(1)压延法,用来生产厚的平板玻璃、刻花玻璃、夹金属丝玻璃等。

(2)浇铸法,生产光学玻璃。

(3)离心浇铸法,用于制造大直径的玻璃管、器皿和大容量的反应锅。

这是将玻璃熔体注入高速旋转的模子中,由于离心力使玻璃紧贴到模子壁上,旋转继续进行直到玻璃硬化为止。

玻璃生产行业中存在的职业病危害因素

玻璃生产行业中存在的职业病危害因素一、生产工艺流程玻璃生产分为原料配制、熔化、成型、退火等工序;玻璃生产的丰要原料是含有大量二氧化硅的石英砂或天然砂,约占配料的60% - 70%,其余为纯碱含有Na2O、CaO、Al2O3、MgO的白云石、石灰石、长石、菱镁石;还有作为助熔的萤石、硼砂、硼酸、硼镁石等辅料;玻璃的熔制在熔窑内进行;熔窑主要有两种类型:一种是坩埚窑,玻璃料盛在坩埚内,在坩埚外面加热;另一种是池窑,玻璃料在窑池内熔制,明火在玻璃液面上部加热;玻璃的熔制温度大多在1300℃- 1600℃;大多数用火焰加热,也有少量用电流加热的,称为电熔窑;成型必须在一定温度范围内才能进行,这是一个冷却过程,成型方法可分为人工成型和机械成型两大类;因为人工成型劳动强度大,温度高,条件差,大部分已被机械成型所取代;机械成型除了压制、吹制、拉制外,还有压延法,浇铸法,离心浇铸法,烧结法等;玻璃制品在成型后必须进行退火.就是在某一温度范围内保温或缓慢降温一段时间,以消除或减少玻璃中的热应力以达到允许值;此外,某些玻璃制品为了增加其强度,可进行刚化处理;包括:物理刚化淬火,用于较厚的玻璃杯、桌面玻璃、汽车挡风玻璃等:和化学刚化离子交换,用于手表表蒙玻璃、航空玻璃等;刚化的原理是在玻璃表面层产生压应力,以增加其强度;二、玻璃生产中的主要职业病危害识别玻璃生产中产生的的职业病危害主要有粉尘、高温及热辐射和有毒物质等;1、粉尘因原料粉碎、筛分、运输、配料过程中会产生大量矽尘,工人在工作中可由于长期吸入高浓度矽尘可引起矽肺;2、高温及热辐射在熔化、成型车间,从熔窑和熔融的玻璃中向车间散放大量热量和热辐射,是典型的高温且有强辐射的作业场所,熔化、成型和退火等工序均存在高温和热辐射;玻璃熔炉温度达1560℃~1580℃,熔炉表面温度在150℃~395℃之间;熔融的玻璃温度为1080℃~1290℃;平板玻璃生产中,垂直引上玻璃的机器外壳表面温度在150℃以上;中间平台地面温度为113℃~120℃;玻璃自动型机可被加热到350℃~400℃;生产过程中的制品温度达450℃;进行退火的成品温度为350℃~400℃;此外,车间的地面和墙壁由于气温和热辐射的加热,其温度最高可达60℃以上;夏季调查我国南方某些玻璃厂有槽引上或无槽引上的机械操作工序:气温在40℃~50℃之间,最高可达70℃以上;热辐射强度为2.09J~12.55Jcm2 .min;操作工工作时间的6.5%~30%处于高气温和强热辐射的条件下;目前多数平板玻璃的切片、裁板及修边过程都已机械化;但有些生产窗玻璃的工厂,裁板工序仍为手工操作;另外,器皿玻璃自动成型操作工及其助手和给料工的工作地点,仍处于高温环境;由于艺术玻璃制品体积小,故车间热辐射较平板或窗玻璃车间为小,排列工、制型工、吹制工、修施工、搬运工等根据其操作地点距熔炉的远近不同,受高温、热辐射的危害程度亦有所差异;其中吹制工受热辐射影响较强,辐射程度可达12.55 J/cm2 .min,易发生中暑,工伤发生率也相应增多;熔融玻璃可射出红外线;玻璃工在红外线长时间反复作用下,有可能发生职业性白内障,俗称玻璃工白内障;3、铅中毒生产防护射线用的铅玻璃以及部分光学玻璃、晶质器皿玻璃、人造宝石等,常在原料中加入铅丹等物质,故在此类玻璃生产的配料、拌料和熔制过程中可接触到氧化铅尘和氧化铅蒸气,长时间接触可能发生铅中毒;为了消除熔融玻璃中的气泡、结石和条纹,提高玻璃质量,需加入澄清剂,常用者为AS2O3砒霜;近年来多用氟化钙和冰晶石Na3AIF6作为加速剂作业工人长期接触上述毒物,有引起相应毒物中毒的可能;保温瓶胆、灯泡等生产时用煤气灯封口,可接触一氧化碳;此外,玻璃生产中还用一些少量的辅助材料或着色剂,如氢氧化镍、硫化镉等,在加温过程中逸出的镉、镍蒸气对人均可能产生有害作用;4、噪声在自动或机制玻璃瓶过程中多采用压缩空气,因而压缩空气的气流噪声常是玻璃瓶制作中的主要噪声源;噪声性质为稳态连续性噪声;声压级可达86 ~95dB A,为高频噪声;长期在高噪声环境工作.可对听觉器官带来损害,并对全身神经系统和心血管系统有所危害;此外,脚和手的刺伤、割伤、烫伤等也较多见;三、职业病危害控制措施预防职业病危害的根本途径是将从原料、熔融到成型全过程实现自动化生产,使操作者远离粉尘和热源;1、原料车间的防尘措施l将粉碎、筛分、运输、配料设备密闭起来,并安设局部吸出式通风装置控制粉尘的飞场;2湿式作业,湿法粉碎、湿法配料可以显着地减少粉尘的发生;2、熔化车间防暑降温措施l隔绝热源将熔窑体用保温材料包起来,减少向车间散热;2加强全面通风,提倡有组织的自然通风;3人工玻璃吹制工、平板玻璃工的裁板、引上、修边等作业地点,应设局部通风;3.机械设备防噪声、振动l产生噪声、振动的设备,做好防振基础,加防振垫;2将产生噪声的设备单独隔离开来,防止噪声向工作地带传播;4.加强个体职业病危害防护对接触红外线辐射的作业工人,操作时应佩戴防护眼镜;四、职业健康监护玻璃工业是职业病危害较严重的行业,原料工人的矽肺、熔制工人的高温中暑、白内障都对工人的健康造成很大的危害,粉尘、毒物、高温、噪声等职业病危害应定期监测;工人应定期进行职业健康体检,并为劳动者建立职业健康监护档案;。

日产150吨高白酒瓶玻璃厂熔制车间工艺设计

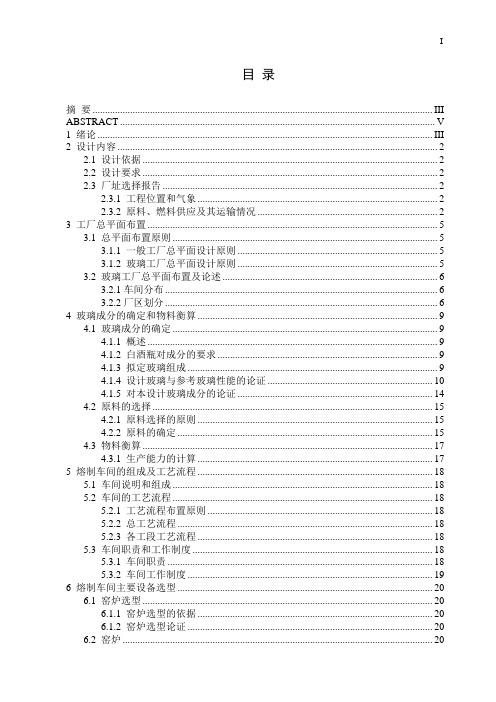

目录摘要 (III)ABSTRACT (V)1 绪论 (III)2 设计内容 (2)2.1 设计依据 (2)2.2 设计要求 (2)2.3 厂址选择报告 (2)2.3.1 工程位置和气象 (2)2.3.2 原料、燃料供应及其运输情况 (2)3 工厂总平面布置 (5)3.1 总平面布置原则 (5)3.1.1 一般工厂总平面设计原则 (5)3.1.2 玻璃工厂总平面设计原则 (5)3.2 玻璃工厂总平面布置及论述 (6)3.2.1车间分布 (6)3.2.2厂区划分 (6)4 玻璃成分的确定和物料衡算 (9)4.1 玻璃成分的确定 (9)4.1.1 概述 (9)4.1.2 白酒瓶对成分的要求 (9)4.1.3 拟定玻璃组成 (9)4.1.4 设计玻璃与参考玻璃性能的论证 (10)4.1.5 对本设计玻璃成分的论证 (14)4.2 原料的选择 (15)4.2.1 原料选择的原则 (15)4.2.2 原料的确定 (15)4.3 物料衡算 (17)4.3.1 生产能力的计算 (17)5 熔制车间的组成及工艺流程 (18)5.1 车间说明和组成 (18)5.2 车间的工艺流程 (18)5.2.1 工艺流程布置原则 (18)5.2.2 总工艺流程 (18)5.2.3 各工段工艺流程 (18)5.3 车间职责和工作制度 (18)5.3.1 车间职责 (18)5.3.2 车间工作制度 (19)6 熔制车间主要设备选型 (20)6.1 窑炉选型 (20)6.1.1 窑炉选型的依据 (20)6.1.2 窑炉选型论证 (20)6.2 窑炉 (20)6.2.1 玻璃熔窑的选型和部分计算 (20)6.2.2 窑炉各个部分耐火材料选择 (23)6.2.3 新技术的应用 (26)6.3 上料系统 (27)6.3.1 上料方式 (27)6.3.2 上料系统的优缺点 (27)6.4 窑头料仓 (28)6.5 加料机 (28)6.6 行列式制瓶机的选型 (28)6.6.1 行列式制瓶机的特点 (28)6.6.2 行列机的主要参数 (29)6.7 供料机选型 (29)6.8 输瓶机 (30)6.8.1 输瓶机的用途及工艺布置方式 (30)6.8.2 输瓶机的主要技术参数 (30)6.9 推瓶机 (30)6.9.1 选型 (30)6.9.2 主要性能 (30)6.10 退火炉 (31)6.10.1 退火的目的及原理 (31)6.10.2 退火曲线的确定 (31)6.10.3 退火曲线 (32)6.10.4 退火炉分类及选型 (32)6.11 风机 (33)6.11.1 瓶模冷却风机 (33)6.11.2 流液洞冷却风机 (33)6.11.3 池壁冷却风机 (34)7 熔制车间的工艺布置 (35)7.1 工艺布置原则 (35)7.2 车间的总体布置 (35)7.2.1 厂房跨度、长度的确定 (35)7.2.2 厂房层高的确定 (36)7.3 车间工艺布置 (36)7.4 燃耗计算 (37)7.4.1 耗油量计算 (37)7.4.2 空气消耗量及烟气生成量的近似计算 (37)7.4.3 烟道及交换器的计算 (37)7.5 仪表室及各设施的安置 (38)8 辅助车间及设施要求 (39)8.1配料车间 (39)8.2 油库 (39)8.3 空压站 (39)8.4 锅炉房 (39)8.5 质检室 (39)I I I8.6 模具维修车间 (40)9 对其它专业的要求 (41)9.1 水 (41)9.1.1生产用水 (41)9.1.2生活用水 (41)9.1.3消防用水 (41)9.2 电 (41)9.3 气 (41)9.4 土建 (41)致谢 (42)参考文献 (43)日产150吨高白酒瓶玻璃厂熔制车间工艺设计摘要本次设计是日产150t高白酒瓶熔制车间,内容包括对厂址的合理选择,工厂车间的布局,熔制车间的设备选型,玻璃的组成,窑炉的结构设计等进行了具体的设计和论证。

玻璃熔化车间窑炉环境因素识别与评价表

玻璃熔化车间窑炉环境因素识别与评价表(原创实用版)目录一、引言二、玻璃熔化车间窑炉环境因素识别1.物理因素2.化学因素3.生物因素三、玻璃熔化车间窑炉环境因素评价1.环境因素对窑炉的影响2.窑炉对环境因素的适应性四、结论正文一、引言玻璃熔化车间窑炉是玻璃制造行业的核心设备,它的运行状态直接影响到玻璃产品的质量和产量。

然而,窑炉的工作环境却十分恶劣,高温、高湿、有毒气体等环境因素对窑炉的运行提出了极高的要求。

因此,对玻璃熔化车间窑炉的环境因素进行识别与评价,对于提高窑炉的运行效率,保证玻璃产品的质量具有重要的意义。

二、玻璃熔化车间窑炉环境因素识别1.物理因素:窑炉工作环境的物理因素主要包括温度、湿度、气压、光照等。

其中,温度是窑炉环境中最重要的物理因素,它直接影响到玻璃的熔化速度和质量。

湿度和气压则会影响到窑炉内部的气氛,对玻璃产品的外观和质量也有重要影响。

2.化学因素:窑炉工作环境的化学因素主要包括气体成分、粉尘等。

气体成分会影响到窑炉内部的气氛,进而影响到玻璃的熔化和成型。

粉尘则会影响到窑炉的工作效率,甚至可能引发爆炸等安全事故。

3.生物因素:窑炉工作环境的生物因素主要包括微生物和动植物。

微生物可能会在窑炉内部滋生,影响到玻璃的质量和产量。

动植物可能会进入窑炉,影响到窑炉的正常运行。

三、玻璃熔化车间窑炉环境因素评价1.环境因素对窑炉的影响:环境因素对窑炉的影响主要表现在对窑炉运行的稳定性和效率的影响。

例如,高温和低气压可能会导致窑炉内部的温度不稳定,影响到玻璃的熔化和成型。

湿度过高可能会导致窑炉内部的设备生锈,影响到窑炉的使用寿命。

2.窑炉对环境因素的适应性:窑炉对环境因素的适应性主要体现在窑炉的设计和运行管理上。

例如,窑炉的设计应该能够承受高温和高湿的环境,保证窑炉的正常运行。

在运行管理上,应该定期对窑炉进行维护和检查,保证窑炉的运行稳定性。

四、结论对玻璃熔化车间窑炉的环境因素进行识别与评价,有助于我们更好地理解和掌握窑炉的运行状态,提高窑炉的运行效率和玻璃产品的质量。

日产90吨白酒瓶玻璃工厂设计重点部分(熔制车间)

沈阳化工大学(本科毕业设计题目:日产90吨白酒瓶玻璃工厂设计(重点部分:熔制车间)院系:专业:班级:学生姓名:指导教师:论文提交日期:2012年6月25日论文答辩日期:2012年6月26日内容摘要本设计的任务是日产90吨白酒瓶的玻璃工厂设计。

以熔制车间的设计为重点。

设计共分六部分,内容如下:一、绪论。

包括玻璃的发展史、课题的提出及设计内容。

二、厂址的合理选择以及工厂总平面设计。

包括厂址的选择及全厂平面图的设计、运输等。

三、原料车间设计。

这部分内容包括原料的种类、成分的确定、燃料、生产方法确定、物料平衡计算及原料的加工、储存及设备选型。

四、熔制车间设计。

此部分对玻璃池窑的工作原理、作业制度、池窑结构、池窑的热工计算。

五、退火成型检包车间设计。

包括成型设备选型及退火过程,设备选型及产品质量检测与包装。

六、经济技术评价。

由此六部分对输液瓶的整个生产过程进行了全面的设计。

关键词:白酒瓶;熔制车间;窑炉;行列机;原料目录一、绪论 (1)1.1玻璃的定义以及分类 (1)1.1.1玻璃的定义 (1)1.1.2玻璃的分类(按成分分类) (1)1.2玻璃成分的发展 (2)1.3设计的提出和主要内容 (4)二、厂址的合理选择以及工厂总平面设计 (6)2.1厂址的合理选择 (6)2.1.1建厂的有利条件 (6)2.1.2工厂的地理位置和水文地理条件 (7)2.1.3工厂所在地的交通运输条件 (9)2.1.4厂址所在地的给排水系统条件 (9)2.1.5供电 (9)2.2工厂的总平面设计 (10)2.2.1车间分布 (10)2.2.2厂区划分 (11)2.3全场平面图 (14)三、原料车间 (15)3.1概述及生产方法的确定 (15)3.2生产方法的确定 (15)3.2.1产品品种 (15)3.2.2产品品种 (15)3.3物料衡算 (16)3.3.1原料的确定 (16)3.3.2原料的选择 (18)3.3.3原料产地的确定 (19)3.3.4玻璃成分的确定 (20)3.3.5各项性能计算 (24)3.3.6性能比较 (29)3.3.7原料储存 (29)3.3.8各种原料日用量 (31)3.3.9原料的加工 (32)3.3.10原料破粉碎的设备选型 (32)3.3.11收尘设备 (33)四、熔制车间 (34)4.1窑炉的分类及其结构 (35)4.1.1玻璃池窑分类 (35)4.1.2池窑结构 (35)4.3.1玻璃池窑的工作原理 (36)4.3.2燃料供应系统 (37)4.3.3池窑设计的依据 (38)4.3.4设备选型 (38)4.4窑炉设计尺寸设计 (38)4.4.1熔化池尺寸计算 (38)4.4.2熔化池其他尺寸计算 (39)4.4.3燃烧计算 (42)4.4.4小炉尺寸计算 (44)4.5蓄热室设计 (45)4.6交换器及烟道设计 (47)4.6耐火材料选择 (49)4.6.1常见的耐火材料 (49)4.6.2耐火材料的选择及使用 (50)4.7保温材料的选择 (52)4.8钢结构 (52)4.9窑炉主要参数一览表 (53)五、成型退火及检包车间 (55)5.1行列机的选择 (55)5.2退火窑设计 (56)5.2.1退火过程 (56)5.2.2退火制度 (56)5.2.3退火窑分类及选型 (57)5.3产品的检测与包装 (58)5.3.1检验规则 (58)5.3.2产品包装 (59)六、技术经济评价 (61)6.1经济财务分析 (61)6.1.1估计建设资金 (61)6.1.2估算产品生产成本 (61)6.1.3偿还贷款能力的分析和计算 (61)6.2经济效果评价及社会效益 (62)沈阳化工大学学士学位毕业设计第一章绪论一、绪论1.1 玻璃的定义以及分类1.1.1 玻璃的定义玻璃是熔融、冷却、固化的非结晶(在特定条件下也可能成为晶态)的无机物。

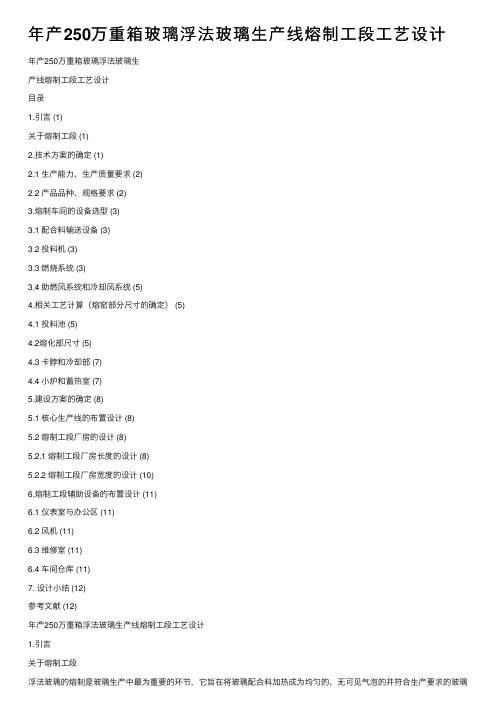

年产250万重箱玻璃浮法玻璃生 产线熔制工段工艺设计

年产250万重箱玻璃浮法玻璃生产线熔制工段工艺设计目录1.引言 (1)关于熔制工段 (1)2.技术方案的确定 (1)2.1 生产能力、生产质量要求 (2)2.2 产品品种、规格要求 (2)3.熔制车间的设备选型 (3)3.1 配合料输送设备 (3)3.2 投料机 (3)3.3 燃烧系统 (3)3.4 助燃风系统和冷却风系统 (5)4.相关工艺计算(熔窑部分尺寸的确定) (5)4.1 投料池 (5)4.2熔化部尺寸 (5)4.3 卡脖和冷却部 (7)4.4 小炉和蓄热室 (7)5.建设方案的确定 (8)5.1 核心生产线的布置设计 (8)5.2 熔制工段厂房的设计 (8)5.2.1 熔制工段厂房长度的设计 (8)5.2.2 熔制工段厂房宽度的设计 (10)6.熔制工段辅助设备的布置设计 (11)6.1 仪表室与办公区 (11)6.2 风机 (11)6.3 维修室 (11)6.4 车间仓库 (11)7. 设计小结 (12)参考文献 (12)年产250万重箱浮法玻璃生产线熔制工段工艺设计1.引言关于熔制工段浮法玻璃的熔制是玻璃生产中最为重要的环节,它旨在将玻璃配合料加热成为均匀的、无可见气泡的并符合生产要求的玻璃液,熔制包括一系列的物理的、化学的变化过程,通常将玻璃的熔制过程分为五个阶段,即硅酸盐的形成、玻璃的形成、澄清、均化和冷却,这些过程都在熔制工段完成。

浮法玻璃的熔制工段是整个生产线的核心部位,主要包括投料池、熔窑、小炉、蓄热室等,是高温和连续工作的车间。

熔制工段的工艺设计主要是以熔窑为核心来考虑工艺布置,并同时兼顾最优化、人性化、安全化设计理念。

熔制工段的工艺设计主要还是做好厂房的选址、布置设计以及各种辅助设备的布置设计。

2.技术方案的确定实际在进行工艺设计时,需要考虑到场地,市场,成本以及企业未来发展战略等多种因素以确定生产的基本原则。

2.1 生产能力、生产质量要求首先是明确生产单位的生产能力及对产品的要求,就我国目前的玻璃企业而言,350t/d~1200t/d的生产线较为常见,而此设计目标为“年产250万重箱浮法玻璃生产线熔制工段”,玻璃企业中1重箱表示50kg,以一年340d的工作时间计算,可以知道次生产线的生产要求是367t/d,根据相关的数据显示,近两年来,我国低于350t/d的生产线已经不再建设,除非是生产特种浮法玻璃的需要。

玻璃熔制成型生产工厂设计毕业设计

目录摘要 (1)Abstract (2)前言 (3)第一章玻璃的特点和性能 (4)1.1 玻璃的特点 (4)1.2 平板玻璃的种类 (4)第二章浮法玻璃工艺方案的选择 (5)2.1平板玻璃工艺方案 (5)2.2 浮法玻璃制造工艺 (6)2.3浮法玻璃成型工艺因素 (8)2.4浮法玻璃工艺的优点 (8)2.5浮法玻璃生产工艺流程图浮法玻璃生产工艺流程如图1所示: (9)第三章浮法玻璃的成分及物料的计算 (10)3.1 浮法玻璃化学成分 (10)3.2 物料的衡算 (10)第四章设备选型 (14)4.1生产设备的要求 (14)4.2 设备的特点及其选择 (14)4.3 设备的作用 (15)设计小结 (17)参考文献 (18)摘要在本设计中,我们总结了玻璃的性质和平板玻璃的种类,介绍了平板玻璃的一般制造方法,重点分析了浮法玻璃的工艺流程和制造优点,从而将浮法玻璃的成型工艺进行了详细的设计与说明,根据玻璃中各成分的量计算出需要的各种原料的量,然后根据所需要的原料计划设备的选型,并对浮法玻璃成型过程中的生产设备提出了具体的要求。

整个设计参照目前浮法玻璃生产的主要设计思路,采用国内外先进技术,进行全自动化生产,反映了目前浮法生的较高水平。

关键词:浮法玻璃;熔制;成型;设备;计算。

AbstractIn this design, we summarize the glass of the nature and types of flat glass, this paper introduces the general flat glass manufacturing methods, and analyses the float glass process and manufacturing advantages, thus will float glass forming process to carry on the detailed design and specification.According to the glass in the quantity of ingredients of the need to calculate the quantity of all kinds of raw materials, and then according to the need of the material planning equipment selection, and the float glass forming process of tin bath put forward specific demands.The whole design basis for the float glass production main design thought, the use of advanced technology, full automatic production, reflecting the current float born of a higher level.Keywords: float glass; Fusion system; Molding; Equipment; Calculation.前言玻璃工业在我国产业中是一个重要的行业,在国家的经济建设中起着非常重要的作用。

玻璃制造车间环保要求

玻璃制造车间环保要求玻璃制造车间作为一个重要的工业生产场所,其环保要求尤为重要。

随着人们对环境保护意识的提高,玻璃制造车间需要采取一系列措施来降低对环境的污染和对员工健康的风险。

本文将从废气排放、废水处理以及废弃物管理等方面来探讨玻璃制造车间的环保要求。

一、废气排放玻璃制造过程中,熔化玻璃需要高温,不可避免地会产生大量废气。

为了减少废气排放对环境的不利影响,玻璃制造车间应采取以下措施:1. 安装废气净化设备:车间应安装废气收集装置和废气净化设备,如除尘器、脱硫装置等。

这些设备可以有效去除废气中的固体颗粒物和有害气体,减少对大气环境的污染。

2. 控制燃料选择:选择低污染的燃料来供应熔化玻璃所需的高温炉。

使用清洁能源或者高效燃烧设备,可以减少废气中二氧化硫等有害物质的产生。

3. 良好的通风系统:确保车间内部通风系统的正常运转,避免废气在车间内滞留。

合理设计车间的布局和通风设施,可以有效减少废气的积聚和扩散。

二、废水处理玻璃制造过程中产生的废水含有高浓度的有机物和重金属离子,如果直接排放到环境中,将造成严重的水体污染。

因此,玻璃制造车间应采取以下废水处理措施:1. 设立废水处理设施:建立废水处理站,采用化学沉淀、生物处理等工艺进行废水处理。

将废水中的有机物、重金属等污染物去除或减少至达标排放要求,以保护周边水域质量。

2. 减少废水产生:优化工艺流程,尽量减少废水的生成量。

通过合理的回收和循环利用,减少对清水的需求,降低废水的排放量。

3. 定期监测和检测:建立废水排放监测系统,对废水的排放质量进行定期检测和监测。

确保废水排放符合相关环保法规和标准,保护周边水环境的健康。

三、废弃物管理玻璃制造车间产生的废弃物主要包括玻璃碎片、残渣、废料等,需要正确管理和处理,以减少对环境的影响。

1. 分类收集和储存:将废弃物进行分类,根据不同性质和特点进行收集和储存。

分别储存和处理玻璃碎片、残渣和废料,确保其不会交叉污染和对环境造成污染。

玻璃加工生产工艺流程图

玻璃加工生产工艺流程图

所用原料运至配料车间进行配料、混料后,经熔制车间上料口进行熔化,合格的玻璃液一部分送入制球车间制球,另一部分送入拉丝车间进行拉丝、纺纱成玻璃纤维。

生产工艺流程见图。

生产工艺流程图

生产工艺分为配料、熔制、制球、拉丝、纺纱等工序。

各工序工艺流程简述如下:

(1)配料

砂岩、白粒岩经斗式提升机提升到粉料仓中,石灰石、白云石、纯碱、回头料采用料罐提升到粉料仓中,其余原料用载货电梯运到粉料仓仓顶,人工拆包后倒入粉料仓中。

原料经称量、配料后由皮带送至混合机混合后出料。

(2)熔制

配合料运至熔制车间上料口,由加料机投入窑炉,经熔化、澄清、均化为合格的玻璃液后,流入工作池。

(3)制球

合格的玻璃液经供料道均化、调整成适合成型的温度,由剪刀机剪成料滴,进入制球机制成玻璃球,检验合格的玻璃球通过跑到进入球仓冷却、退火后,经检验合格由人工包装,最后运至成品库。

不合格的球运往原料车间,重新回炉利用。

(4)拉丝

合格的玻璃液经供料道均化、调整成适合成型的温度,进入拉丝机拉丝。

(5)络纱

纤维丝经纺纱机纺成玻璃纤维,最后打包入库。

玻璃工艺车间工作流程

玻璃工艺车间工作流程

玻璃工艺车间一般分为原料处理区、生产车间和成品检验区三个主要区域,工作流程包括原料准备、生产和检验三个环节。

首先是原料准备环节。

玻璃工艺车间的原料一般包括玻璃原片、玻璃细粉、色料、助剂等。

在原料处理区,工作人员首先需要对原料进行检验,确保原料符合工艺要求,并对原料进行粉碎和混合处理,以便生产过程中的使用。

同时,工作人员还需要对原料进行称量,确保每一批原料的用量准确无误。

接下来是生产环节。

生产车间一般设有各种玻璃工艺生产设备,如玻璃熔化炉、玻璃切割机、真空吹塑机等。

在生产环节中,工作人员需要根据产品的要求,将原料加入到生产设备中,并进行熔化、成型、冷却等一系列工序。

这些工序的操作需要工作人员具备一定的技术和专业知识,并且需要注意生产过程中的安全问题。

最后是成品检验环节。

在成品检验区,工作人员需要对生产出的成品进行质量检验,确保产品达到客户的要求和标准。

检验过程中包括外观检查、尺寸测量、强度测试等,通过对成品的检验,可以及时发现并排除产品质量问题。

在检验合格后,成品需要进行包装和打包,以确保产品在运输和储存过程中不受损。

除了上述三个主要环节外,玻璃工艺车间还需要进行设备维护和保养工作。

定期对生产设备进行检查和维修,确保设备的正常运转。

同时,车间还需要进行环境卫生的维护和清洁,以保

持良好的生产环境。

总的来说,玻璃工艺车间的工作流程包括原料准备、生产和检验三个主要环节,每个环节都需要工作人员的精心操作和严格控制,以确保产品的质量和生产效率。

同时,车间还需要进行设备维护和保养,以保证生产设备的正常运转。

玻璃熔制车间工艺流程

1.原料选择和混合:玻璃的主要原料包括石英砂、石灰石、长

石、纯碱和硼酸等。

这些原料按照特定的比例混合,以满足玻璃的物理和化学性能要求。

2.预处理:混合后的原料需要经过筛分、洗涤和干燥等预处理环节,

以确保原料的纯度和均匀性。

3.熔制:预处理后的原料被送入玻璃熔窑中进行熔化。

熔窑的类型

主要有坩埚窑和池窑。

坩埚窑中,玻璃料在坩埚内加热,而池窑中,玻璃料在窑池内熔制。

熔窑内的温度通常在1300至1600摄氏度之间。

4.调温:熔化完成后,玻璃熔液需要经过调温,使其温度达到适宜

的状态,以便进行后续加工。

5.成型:调温完成后,玻璃熔液可以进行成型,常用的方法包括浮

法、拉伸、离心等。

浮法是生产平板玻璃的主要方法,它通过让玻璃液流漂浮在熔融金属(如锡)表面上形成平板玻璃。

6.冷却和退火:成型的玻璃需要经过冷却过程,从粘性液态转变为

可塑态,再转变为脆性固态。

冷却后的玻璃还需要经过退火处理,以消除内部的应力,使其更不容易破裂。

7.后处理:退火后的玻璃可能会通过鼓风吹除表面的灰尘,然后通

过专门的切割机器切割成客户需要的尺寸。

玻璃工厂熔制成型车间

熔化区的功能是配合料在高温

下经物理、化学反应形成玻璃液,

而澄清区的功能是使形成的玻璃液

中的气泡迅速完全排出,达到生产

所需的玻璃液质量。

图1—3 熔化部剖面

1-窑顶(大碹);2-碹脚(碹碴);3-上间隙砖;

4-胸墙;5-挂钩砖;6-下间隙砖;7-池壁;8-池底;

9-拉条;10-立柱;11-碹碴角钢;12-上巴掌铁;

13-联杆;14-胸墙托板;15-下巴掌铁;16-池壁顶铁;

-

17-池壁顶丝;18-柱脚角钢;19-柱脚螺栓;20-扁钢;

21-次梁;22-主梁;23-窑柱

返回

卡脖、冷却部

卡脖处于熔化部与冷却部之间,是为了安装冷却 水包和搅拌器,隔离熔化部气流对冷却部玻璃成型的 影响。常采用的卡脖结构主要有矮碹结构和吊墙结构。

蓄热室实际是一种余热回收装置——属于废气余热利 用系统的一部分,它是利用耐火材料做蓄热体(称为格 子砖),蓄积从窑内排出烟气的部分热量,用来加热进 入窑内的空气。

浮法玻璃熔窑的小炉和蓄热室设置在池窑的两侧,对 称布置,根据熔化量的规模不同,设4~10对小炉。

-

返回

烟道

烟道的气体流向:燃料在窑内燃烧后的废气——小炉— —蓄热室——烟道和烟囱——排入大气

烟道的作用:利用它的高度产生一定的抽力,来克服窑 炉系统,包括烟囱本身的阻力,使空气能以一定的速度喷 入窑内,并可将燃烧后的产物排出窑外。

烟道系统中包括空气烟道、煤气烟道、空气支烟道、煤 气支烟道、中间烟道、总烟道及通向余热锅炉的烟道。

图1-13 烟道横剖面示意图

图1-14 燃油浮法玻璃熔窑烟道布置

-

返回

退火窑

退火窑均热带和重要退火带下有抽水或鼓风装置, 因而局部要有地下室,地下室净空应有2m操作高度。

玻璃制造车间管理

玻璃制造车间管理玻璃制造车间是一个关键的生产环节,其管理的高效性直接关系到整个玻璃制造企业的生产效益和产品质量。

本文将从车间布局、员工培训、安全管理和生产计划等方面探讨玻璃制造车间的管理,并提出相应的改进措施。

一、车间布局一个合理的车间布局对于玻璃制造车间的管理至关重要。

首先,应根据生产工艺流程和设备布置将车间划分为不同的功能区域,如原料存储区、熔化区、成型区等。

同时,在车间内设置合理的物料和产品流动路径,确保生产过程的顺畅和效率。

此外,合理的设备摆放和通道设置也是重要的考虑因素。

设备之间的距离及通道的宽度应能够满足生产操作的需要,并保证员工的安全。

定期检查和维护设备,确保其正常运转,也是车间布局的重要方面。

二、员工培训员工是车间管理的核心。

为了提高员工的技能水平和工作效率,车间管理需要注重员工培训。

首先,需要制定明确的岗位职责和工作流程,并向员工传达清晰的目标和期望。

同时,培训新员工并进行定期培训,确保他们了解和掌握相关的工作技能和规范。

此外,车间管理需要激发员工的积极性和创造力。

建立激励机制,例如设立奖励制度,表彰员工的杰出表现,可以提高员工的工作动力。

创建良好的团队氛围,鼓励员工之间的合作和沟通,也是提高员工整体素质和工作效率的重要手段。

三、安全管理安全管理是玻璃制造车间管理的重中之重。

车间管理需要确保员工的生命安全和身体健康,并采取一系列措施来降低事故发生的可能性。

首先,应制定和实施严格的安全操作规程,员工在操作设备时必须严格按照规定的流程和安全措施进行。

其次,车间管理需要提供充足的个人防护装备,并对员工进行必要的培训,教育他们如何正确佩戴和使用。

并要保持车间的清洁和整洁,防止杂物和障碍物对员工的安全造成潜在危险。

最后,定期检查设备和工作场所,修复和更换损坏的设备,确保其运转正常,减少事故的发生。

建立事故报告和记录系统,并分析事故的原因和教训,进一步加强安全管理。

四、生产计划良好的生产计划对于玻璃制造车间的管理至关重要。

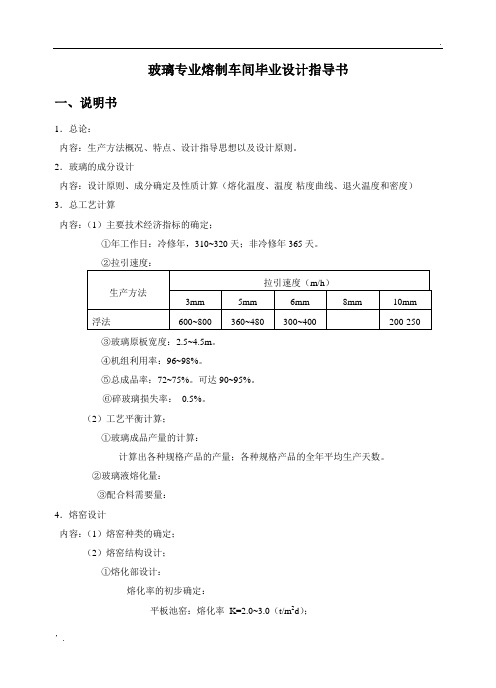

《玻璃专业熔制车间毕业设计》指导书

玻璃专业熔制车间毕业设计指导书一、说明书1.总论:内容:生产方法概况、特点、设计指导思想以及设计原则。

2.玻璃的成分设计内容:设计原则、成分确定及性质计算(熔化温度、温度-粘度曲线、退火温度和密度)3.总工艺计算内容:(1)主要技术经济指标的确定;①年工作日:冷修年,310~320天;非冷修年365天。

③玻璃原板宽度:2.5~4.5m。

④机组利用率:96~98%。

⑤总成品率:72~75%。

可达90~95%。

⑥碎玻璃损失率:0.5%。

(2)工艺平衡计算;①玻璃成品产量的计算:计算出各种规格产品的产量;各种规格产品的全年平均生产天数。

②玻璃液熔化量:③配合料需要量:4.熔窑设计内容:(1)熔窑种类的确定;(2)熔窑结构设计;①熔化部设计:熔化率的初步确定:平板池窑:熔化率K=2.0~3.0(t/m2d);500吨窑,K=2.35(t/m2d);700吨窑,K=2.78(t/m2d);熔化部面积的初步确定:熔化面积:F m = Qk(m2)式中:Q —熔窑的产量(t/d)熔化部窑池的长度和宽度的确定:熔化区宽度的确定:平板池窑:B m = 0.75Х10-2Q + 6.75 (m)TOLETO公司的经验公式:B m = 95002.5Q/400 (m)熔化区长度的确定:l m = K1ХB m (m)式中:K1—熔化区的长宽比,一般为1.8~2.4。

l m = d1 + d2(n-1)+ 1.0式中:d1—1#小炉中心线到前脸墙的距离,一般为3~4m,900吨窑达6.8mm。

d2—小炉中心线间距,一般为2.8~3.5m。

n—小炉对数。

澄清区长度的确定:一般在8.3~19m。

熔化部窑池深度的确定:熔化部窑池深度为1.2m。

熔化部面积的调整和复核:熔化率的复核:熔化部窑池大碹股跨比的确定:大型窑为17.5~ 18,中小型窑为18~19。

大碹的厚度确定:熔化部胸墙的高度和厚度的确定:熔化部胸墙的高度:由燃料的种类、喷嘴的安装方式确定。

玻璃熔制及熔窑-熔制的工艺制度

汇报范围

01

本报告将全面介绍玻璃熔制及熔 窑工艺制度的各个方面,包括熔 制原理、熔窑结构、操作要点、 工艺参数以及相关设备等。

02

通过深入分析熔制工艺制度对玻 璃质量的影响,提出优化建议, 为实际生产提供指导。

02

玻璃熔制工艺简介

玻璃熔制的定义

玻璃熔制是将各种原料配合在一起, 在高温下加热熔化成均匀的、无气泡 的玻璃液的过程。

环保处理

通过排烟装置的处理,减少熔窑排放的烟气 对环境的影响。

04

熔制的工艺制度

温度制度

温度制度定义

温度制度是玻璃熔制过程中对温度的控制和调节,包括炉温、玻 璃液温度和投料温度等。

温度制度的重要性

温度制度的合理控制对玻璃的熔制质量、熔化效率、节能降耗等方 面具有重要影响。

温度制度的影响因素

温度制度的制定受到多种因素的影响,如原料的性质、熔窑的结构 和尺寸、燃料的种类和燃烧状况等。

投料制度是指熔制过程中对原料和配合料的加入方式、时间和量 的控制。

投料制度的重要性

投料制度的合理控制对玻璃的成分、熔化效率、产品质量等方面 具有重要影响。

投料制度的影响因素

投料制度的制定受到原料的性质、配合料的组分、熔窑的容量和 结构等因素的影响。

玻璃液的澄清与均化

玻璃液的澄清定义

玻璃液的澄清是指通过控制温度和气氛,使玻璃液中的气泡逸出, 达到净化的目的。

玻璃液的均化定义

玻璃液的均化是指通过搅拌、循环等方式,使玻璃液达到成分和温 度的均匀分布。

澄清与均化的重要性

澄清与均化是玻璃熔制过程中的重要环节,对玻璃的质量和性能具有 重要影响。

05

熔制过程中的质量控制

温度控制

玻璃厂高温车间工种

玻璃厂高温车间工种玻璃厂高温车间工种在现代工业生产中,玻璃是一种广泛应用的重要材料。

为了满足市场需求,玻璃厂必须依靠各种工种的员工来进行生产。

其中,高温车间工种是玻璃生产过程中最具挑战性和关键性的工种之一。

本文将对玻璃厂高温车间工种进行探讨,并介绍其工作内容、工作环境、职责和技能要求,以及工作的风险和挑战。

一、工作内容高温车间工种主要负责在高温环境下操作和控制玻璃制造过程中的设备和机器。

这些工作包括原料处理、熔炉操作和维护、玻璃成型等各个环节。

在原料处理过程中,高温车间工种需要按照工艺要求,将所需的原料按比例配制,并将其送入熔炉中进行熔化。

在熔炉操作和维护中,高温车间工种需要掌握熔炉的温度控制、熔化反应的调节和熔炉设备的维护保养等技术。

在玻璃成型过程中,高温车间工种需要使用各种机器和设备,将熔化的玻璃制成各种形状和尺寸的产品。

二、工作环境高温车间工种的工作环境通常是极具挑战性的。

由于玻璃熔化需要高温,车间内常年维持在几百摄氏度的高温状态。

这种高温环境对工人的身体健康和心理承受能力都提出了很高的要求。

此外,高温车间还存在着噪音、灰尘和有害气体等工作环境污染问题,工人需要佩戴特殊的防护设备才能进行工作。

三、职责和技能要求高温车间工种的职责要求工人熟练掌握玻璃制造工艺和设备操作技术。

他们需要了解玻璃生产的各个环节和步骤,并能独立完成相应的工作任务。

此外,高温车间工种还需要具备良好的团队合作精神和沟通能力,以便与其他工种的员工顺利配合,保证整个生产流程的顺利进行。

在技能要求方面,高温车间工种需要掌握玻璃制造的基础知识和操作技巧。

他们需要了解玻璃的原料和成分,掌握玻璃制造的熟化反应和熔化控制等工艺要点。

同时,他们还要熟悉各类设备的操作和维护保养方法,能够应对各种突发情况和设备故障。

四、工作的风险和挑战高温车间工种是一项高风险的工作。

高温环境对人体的健康有一定的危害,容易引发中暑、脱水和烫伤等问题。

此外,操作玻璃制造设备的过程中,可能发生设备故障、爆炸或溅烧等事故。

玻璃制造厂施工工艺的熔化技术

玻璃制造厂施工工艺的熔化技术玻璃制造工艺中的熔化技术是一个至关重要的环节。

通过合理的熔化工艺,能够确保玻璃的质量,提高生产效率。

本文中,将详细介绍玻璃制造厂施工中常用的熔化技术。

一、常见的玻璃熔化炉型玻璃熔化炉是玻璃制造厂重要的设备之一,主要分为罩式熔化炉和罩内熔化炉两种类型。

1. 罩式熔化炉罩式熔化炉是一种较常见的熔化炉型,采用典型的锥形罩顶结构。

这种熔化炉通过将玻璃原料投放在罩顶上方,借助重力和浮力使玻璃熔化并均匀地落入炉底。

2. 罩内熔化炉罩内熔化炉是一种近年来逐渐发展起来的熔化炉型。

其特点是炉内设置有一个罩顶,将玻璃原料密封在罩内进行熔化。

这种熔化炉可以有效防止玻璃原料与燃料之间的接触,提高玻璃的质量。

二、玻璃熔化工艺参数的控制在玻璃制造厂的施工中,需要控制一系列的工艺参数,以确保熔化过程的稳定性和高效性。

1. 温度控制熔化过程中,温度的控制是至关重要的。

通过合理地控制燃料的供给和炉内的空气对流等因素,可以实现温度的精确控制。

通常情况下,玻璃熔化温度在1300°C至1500°C之间。

2. 玻璃成分控制玻璃的成分是影响玻璃性质的重要因素之一,需要在熔化过程中进行精确控制。

通过合理调配玻璃原料的配比,并在熔化过程中进行取样分析,可以确保玻璃的成分合理,并符合产品要求。

3. 熔化速度控制熔化速度的控制直接关系到生产效率。

过慢的熔化速度会导致生产周期延长,而过快的熔化速度则可能影响玻璃的质量。

通过合理调节熔化炉的加热功率、炉内的气流等参数,可以实现熔化速度的控制。

三、玻璃熔化过程中的能源利用在玻璃制造过程中,能源的利用也是一个重要的方面。

合理的能源利用可以降低生产成本,减少对环境的污染。

1. 废热回收利用玻璃熔化过程中会产生大量废热,可以通过废热回收技术进行利用。

例如,可以利用余热锅炉将废热转化为蒸汽,并应用于其他环节的能源供应,从而提高能源利用效率。

2. 燃料选择在玻璃熔化过程中,选择合适的燃料也是至关重要的。

玻璃工厂熔制成型车间PPT文档共19页

36、“不可能”这个字(法语是一个字 ),只 在愚人 的字典 中找得 到。--拿 破仑。 37、不要生气要争气,不要看破要突 破,不 要嫉妒 要欣赏 ,不要 托延要 积极, 不要心 动要行 动。 38、勤奋,机会,乐观是成功的三要 素。(注 意:传 统观念 认为勤 奋和机 会是成 功的要 素,但 是经过 统计学 和成功 人士的 分析得 出,乐 观是成 功的第 三要素 。

Thank you

பைடு நூலகம்

39、没有不老的誓言,没有不变的承 诺,踏 上旅途 ,义无 反顾。 40、对时间的价值没有没有深切认识 的人, 决不会 坚韧勤 勉。

6、最大的骄傲于最大的自卑都表示心灵的最软弱无力。——斯宾诺莎 7、自知之明是最难得的知识。——西班牙 8、勇气通往天堂,怯懦通往地狱。——塞内加 9、有时候读书是一种巧妙地避开思考的方法。——赫尔普斯 10、阅读一切好书如同和过去最杰出的人谈话。——笛卡儿

年产250万重箱玻璃浮法玻璃生产线熔制工段工艺设计

年产250万重箱玻璃浮法玻璃⽣产线熔制⼯段⼯艺设计年产250万重箱玻璃浮法玻璃⽣产线熔制⼯段⼯艺设计⽬录1.引⾔ (1)关于熔制⼯段 (1)2.技术⽅案的确定 (1)2.1 ⽣产能⼒、⽣产质量要求 (2)2.2 产品品种、规格要求 (2)3.熔制车间的设备选型 (3)3.1 配合料输送设备 (3)3.2 投料机 (3)3.3 燃烧系统 (3)3.4 助燃风系统和冷却风系统 (5)4.相关⼯艺计算(熔窑部分尺⼨的确定) (5)4.1 投料池 (5)4.2熔化部尺⼨ (5)4.3 卡脖和冷却部 (7)4.4 ⼩炉和蓄热室 (7)5.建设⽅案的确定 (8)5.1 核⼼⽣产线的布置设计 (8)5.2 熔制⼯段⼚房的设计 (8)5.2.1 熔制⼯段⼚房长度的设计 (8)5.2.2 熔制⼯段⼚房宽度的设计 (10)6.熔制⼯段辅助设备的布置设计 (11)6.1 仪表室与办公区 (11)6.2 风机 (11)6.3 维修室 (11)6.4 车间仓库 (11)7. 设计⼩结 (12)参考⽂献 (12)年产250万重箱浮法玻璃⽣产线熔制⼯段⼯艺设计1.引⾔关于熔制⼯段浮法玻璃的熔制是玻璃⽣产中最为重要的环节,它旨在将玻璃配合料加热成为均匀的、⽆可见⽓泡的并符合⽣产要求的玻璃液,熔制包括⼀系列的物理的、化学的变化过程,通常将玻璃的熔制过程分为五个阶段,即硅酸盐的形成、玻璃的形成、澄清、均化和冷却,这些过程都在熔制⼯段完成。

浮法玻璃的熔制⼯段是整个⽣产线的核⼼部位,主要包括投料池、熔窑、⼩炉、蓄热室等,是⾼温和连续⼯作的车间。

熔制⼯段的⼯艺设计主要是以熔窑为核⼼来考虑⼯艺布置,并同时兼顾最优化、⼈性化、安全化设计理念。

熔制⼯段的⼯艺设计主要还是做好⼚房的选址、布置设计以及各种辅助设备的布置设计。

2.技术⽅案的确定实际在进⾏⼯艺设计时,需要考虑到场地,市场,成本以及企业未来发展战略等多种因素以确定⽣产的基本原则。

2.1 ⽣产能⼒、⽣产质量要求⾸先是明确⽣产单位的⽣产能⼒及对产品的要求,就我国⽬前的玻璃企业⽽⾔,350t/d~1200t/d的⽣产线较为常见,⽽此设计⽬标为“年产250万重箱浮法玻璃⽣产线熔制⼯段”,玻璃企业中1重箱表⽰50kg,以⼀年340d的⼯作时间计算,可以知道次⽣产线的⽣产要求是367t/d,根据相关的数据显⽰,近两年来,我国低于350t/d的⽣产线已经不再建设,除⾮是⽣产特种浮法玻璃的需要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浮法玻璃熔窑的小炉和蓄热室设置在池窑的两侧,对 称布置,根据熔化量的规模不同,设4~10对小炉。

烟道

烟道的气体流向:燃料在窑内燃烧后的废气——小炉— —蓄热室——烟道和烟囱——排入大气 烟道的作用:利用它的高度产生一定的抽力,来克服窑 炉系统,包括烟囱本身的阻力,使空气能以一定的速度喷 入窑内,并可将燃烧后的产物排出窑外。 烟道系统中包括空气烟道、煤气烟道、空气支烟道、煤 气支烟道、中间烟道、总烟道及通向余热锅炉的烟道。

玻璃工厂工艺设计 熔制成形车间

L/O/G/O

熔制车间概述

一、玻璃熔制简介

将配合料经过高温加热形成均匀的、无气泡 (即把气泡、条纹和结石等减少到容许限度), 并符合成型要求的玻璃液过程,称为玻璃的熔制。 其目的是在高温下使多种固相的配合料转变为单 一的、均匀的玻璃液相,是一个从固相向液相转 化,并与气相相互作用下消除可见气泡的过程。

9-拉条;10-立柱;11-碹碴角钢;12-上巴掌铁; 13-联杆;14-胸墙托板;15-下巴掌铁;16-池壁顶铁; 17-池壁顶丝;18-柱脚角钢;19-柱脚螺栓;20-扁钢; 21-次梁;22-主梁;23-窑柱

卡脖、冷却部

卡脖处于熔化部与冷却部之间,是为了安装冷却 水包和搅拌器,隔离熔化部气流对冷却部玻璃成型的 影响。常采用的卡脖结构主要有矮碹结构和吊墙结构。

图1-13 烟道横剖面示意图

图1-14 燃油浮法玻璃熔窑烟道布置 1-废热锅炉闸板; 2-蓄热室炉条下部; 3-支烟道; 4-空(烟)气交换机闸板;5-助燃风支管; 6-分支 烟道闸板; 7-烟囱大闸板; 8-转动闸板; 9-总烟 道; 10-大烟囱; 11-分支烟道

锡槽

锡槽前端在熔制车间,后端部分在退火炉厂房内, 房架下弦标高分别与熔制厂房下弦、退火窑厂房屋 架下弦一致。

二、玻璃的熔制过程

玻璃的熔制过程分为五个阶段:硅酸盐的形成、 玻璃的形成、澄清、均化、和冷却。

浮法玻璃联合车间结构概述

浮法玻璃熔窑的结构主要包括:投料系统、 熔制系统、热源供给系统、废气余热利用系统、 排烟供气系统等。 浮法玻璃联合车间生产工艺流程是一直线。 配合料从窑头投料池入窑熔化、玻璃液从熔窑 进入锡槽、玻璃带出锡槽进退火炉、玻璃板在 自动切装线上切裁去边、取片装箱(架),都 是在一直线上进行的。

熔化部

熔化部是进行配合料熔化和玻 璃液澄清、均化的部位。熔化部 前后由熔化区和澄清区组成;上 下又分为上部火焰空间和下部窑 池。 熔化区的功能是配合料在高温 下经物理、化学反应形成玻璃液, 而澄清区的功能是使形成的玻璃 液中的气泡迅速完全排出,达到 图1—3 熔化部剖面 1-窑顶(大碹);2-碹脚(碹碴);3-上间隙砖; 生产所需的玻璃液质量。 4-胸墙;5-挂钩砖;6-下间隙砖;7-池壁;8-池底;

厂房屋架下弦一般9m左右就能满足生产要求。

Hale Waihona Puke 熔制车间的生产辅助设施• • • • • • 1、仪表室及控制室 2、风机 3、白铁工室和瓦工室 4、机修室 5、电修室(配电室) 6、车间仓库

投料池

投料池位于熔窑的起端,是一个突出于窑池外面 的和窑池相通的矩形小池。投料口包括投料池和上 部挡墙(前脸墙)两部分,配合料从投料口投入窑 内。 投料池的尺寸随着熔化池的尺寸、配合料状态、 投料方式以及投料机的数量变化。 配合料状态有粉状、颗粒状和浆状(目前一般使 用粉状) 投料方式由选用的投料机而确定,有螺旋式、垄 式、辊筒式、往复式、裹入式、电磁振动式和斜毯式 等。(目前多采用垄式投料机和斜毯式投料机)。

浮法玻璃熔窑平面图

图1-1 浮法玻璃熔窑平面图 1-投料口;2-熔化部;3-小炉;4-冷却部;5-流料口;6-蓄热室

浮法玻璃熔窑立面图

图1-2 浮法玻璃熔窑立面图 1-小炉口;2-蓄热室;3-格子体;4-底烟道;5-联通烟道;6-支烟道;7-燃油喷嘴

浮法玻璃联合车间结构

投料池 熔化部 卡脖、冷却部 小炉、蓄热室 烟道 锡槽 退火炉 自动切装线 辅助施设

退火窑

退火窑均热带和重要退火带下有抽水或鼓风装置, 因而局部要有地下室,地下室净空应有2m操作高度。 房屋下弦标高应满足行车布置要求,一般9m左右 就可以了。

自动切装线

自动切装线掰边处要有碎玻璃漏斗收集碎玻 璃,漏斗下装有碎玻璃搅碎机,搅碎机下面接 胶带运输机,因而胶带机地沟要满足生产工艺 要求的宽度和深度。

冷却部的作用是将已熔化好的玻璃液均匀冷却降 温。冷却的方式一般采用自然冷却,主要依靠玻璃液

面以及池壁池底向外均匀散热来进行缓慢冷却。

冷却部结构与熔化部结构基本相同,也包括大碹、 碹碴、胸墙、池壁和池底及相应的钢结构等组成。

小炉、蓄热室

小炉是玻璃熔窑的重要组成部分,是使燃料和空气预 热、混合,组织燃烧的装置。它不仅保证火焰有一定的长 度、亮度、刚度、有足够的覆盖面积,还要满足窑内所需 的温度和气氛的要求。 蓄热室实际是一种余热回收装置——属于废气余热利 用系统的一部分,它是利用耐火材料做蓄热体(称为格 子砖),蓄积从窑内排出烟气的部分热量,用来加热进 入窑内的空气。