激光下料首件检验表

首件检查表

表单编号:YRQ-04-4014 版本:A/1

日期: 客户 模 名 料号 检查结果 1、产品结构正确,无缺孔、缺刻印、少凸包等情形。 外观 2、镀金位置正确,镀金面无刮伤、擦伤、压伤情形。 3、折弯光滑,镀层无破损、开裂、材料压薄等情形。 4、无变形、压伤、脏污、氧化等情形。 项目 尺寸 实 测 值 □OK □NG □OK □NG □OK □NG □OK □NG 判定OK/NG 机台号 备注

样品贴附处

生产担当

ቤተ መጻሕፍቲ ባይዱ

姓名 时间 姓名 时间 □ 合 格 OK □ 不合格 NG

品管担当

综合判定

注: 1.《首件检查表》由生产担当执行,由品管复核确认完成后方可开机生产,异常时要及时追溯. 2. 勾选首检时机:A.架模调机完成后;B.更换制程或工程变更时;C.换不同批材料时;D.模具维修或调整后;E.正常生产 3. ①外观、尺寸及其公差遵循正式发布最新版图纸;②首件必须为连动状态下外观OK产品;③留样必须保存2个以上

首件检查表

彩卡:□字模糊 □色差 □材质不符 □尺寸不符 □内容不符

吸塑:□刮伤 □污渍 □变形 □麻点 □水纹

彩盒:□字模糊 □色差 □材质不符 □尺寸不符 □内容不符 包装

纸箱:□印字不符 □材质不符 □尺寸不符

贴纸:□内容不符 □位置不符 □尺寸不符

胶袋:□尺寸不符 □材质不符 □易破损

结果判定 审核:

□ PASS

□

NG

组长: 检验员:

□ □ □ □ □ □

生产:

外观 线材: □烫伤 □拉花 □起毛 □破皮 □粘胶

调音壳:□缝隙 □刮伤 □粘胶 □破损 □未锁紧 □错位

护套:□破损

□烫伤

□粘胶

咪壳:□缝隙

□胶水外露 □方向错

耳挂:□缝隙

□刮伤

尾扣:□缺料

□破损 □烫伤

喇叭音质: □杂音

□小音 □无音

调音板音质:□杂音 电性能

咪头音质:□杂音

□音小 □啸叫

咪转臂松紧度合适且转动受力合格

耳套装配良好,无过松易脱落、过紧难套现象

耳壳:□划伤 □刮伤 □披锋 □缺料 □喷油不良 □色差

喇叭盖: □缺料 □披锋 □未锁到位

饰片: □刮伤 □移位 □喷油不良 □色差

支架/钢条:□变形

□氧化 □表面粗糙 □电镀不良

头带扣:□螺丝打花

□刮伤 □漏锁螺丝 □扣未锁紧

首件检查表

型号 产品名称

客户 工单号

线别/班次 日期

检验项目

项目要求

检验结果

备注

各组件与材料清单、BOM核对规格一致

规格 各组件与样板核对规格一致

材料应有标示及IQC、IPQC检验合格标签

左右支架伸缩顺畅无支架紧或拉伸不到位现象

激光下料检验标准

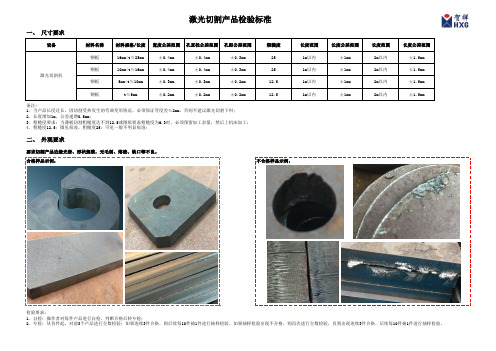

激光切割产品检验标准一、 尺寸要求设备材料名称材料规格/长度宽度公差范围孔直径公差范围孔距公差范围粗糙度长度范围长度公差范围长度范围长度公差范围钢板16mm<t≤25mm±0.4mm±0.4mm±0.3mm251m以内±1mm2m以内±1.5mm钢板10mm<t≤16mm±0.4mm±0.4mm±0.3mm251m以内±1mm2m以内±1.5mm 激光切割机钢板5mm<t≤10mm±0.3mm±0.3mm±0.2mm12.51m以内±1mm2m以内±1.5mm钢板t≤5mm±0.2mm±0.2mm±0.2mm12.51m以内±1mm2m以内±1.5mm备注:1. 当产品长度过长、因切割受热发生的弯曲变形情况,必须保证弯度差≤2mm,否则不建议激光切割下料;2. 长度增加1m,公差递增0.5mm;3. 粗糙度要求:当薄板切割粗糙度达不到12.5或图纸要求粗糙度为6.3时,必须预留加工余量,然后上机床加工;4. 粗糙度12.5:微见痕迹,粗糙度25:可见一般不明显痕迹;二、 外观要求要求切割产品边缘光滑、形状规整,无毛刺、熔渣、缺口等不良。

合格样品示例:不合格样品示例:检验要求:1. 自检:操作者对每件产品进行自检,判断合格后转专检;2. 专检:从首件起,对前3个产品进行全数检验;如果连续3件合格,则后续每10件抽1件进行抽样检验。

如果抽样检验出现不合格,则再次进行全数检验,直到出现连续3件合格,后续每10件抽1件进行抽样检验。

07首件检验报表

一、印刷

1.色差2.异色点3.刮花4.猪笼5.套印不正6喷粉花7.针位8.文字图案9.色位10.尺寸

11.纸质

二、过油

1.掉色粘花2.搭纸

3.过油不靓4.糟纸

5.吸塑不稳6.散色

三、磨光

1.粘花烧焦2.糟纸

3.压光不靓4.露坑

5.大针位6.长短针位

四、过胶

1.起皱2.泛白3.起泡4.度位5.破损6.划痕

rfsfrpz07检查项目及品质状况工单号客户货号机台检验项目代号规格尺寸实际尺寸判定作业员一印刷1

深圳市俱进纸品包装有限公司

首件检验报表

工序名称:____________日期:__________表格编号:RFS-FR-PZ-07

工单号

客户

货号

机台

检查项目及品质状况

检验项目代号

规格尺寸

实际尺寸

判定

7.附着力

Hale Waihona Puke 五、局部UV1.套位2.亮度

3.附着力4爆色

六、裱纸

1.粘花2.刮花3.脱坑4.露坑5.大针位6.长短针位

七、啤压

1.刮花2.色位3.压痕4.切割5.组装6.尺寸

7.破损8.啤反

八、粘盒

1.粘花2.粘位3.刮花4.胶片5.牢固度6.驳错

检验员:审核:

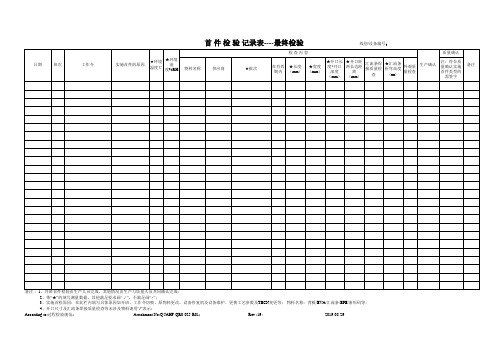

首件检验记录表

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

首件检验记录表

FM-PB-03-A

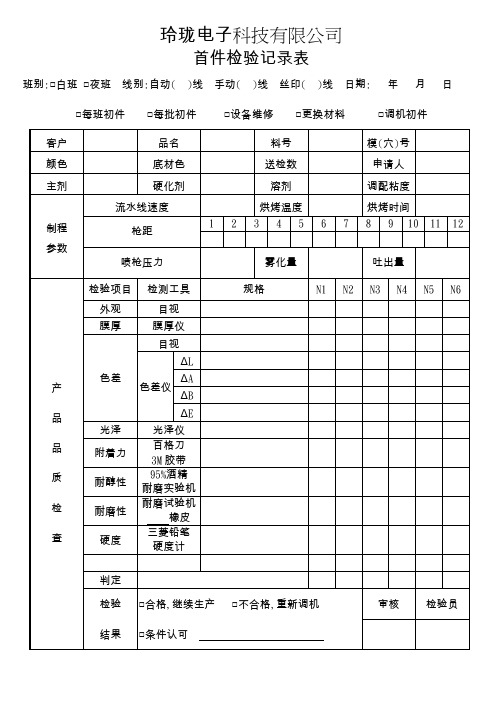

玲珑电子科技有限公司

首件检验记录表

班别:□白班□夜班线别:自动( )线手动( )线丝印( )线日期:年月日

□每班初件□每批初件□设备维修□更换材料□调机初件

客户

品名

料号

模(穴)号

颜色

底材色

送检数

申请人

主剂

硬化剂

溶剂

调配粘度

制程参数

流水线速度

烘烤温度

烘烤时间

枪距

1

2

3

4

5

6

7

8

9

10

11

12

喷枪压力

雾化量

吐出量

产品品质检查

检验项目

检测工具

规格

N1

N2

N3

N4

N5

N6

外观

目视

膜厚

膜厚仪

色差

目视

色差仪

ΔL

ΔA

ΔB

ΔE

光泽

光泽仪

附着力

百格刀

3M胶带

耐醇性

95%酒精橡皮

硬度

三菱铅笔

硬度计

判定

检验结果

□合格,继续生产□不合格,重新调机

□条件认可

审核

检验员

备注

1.制造单位于每批产品之初件,由制造单位人员填写本窗体申请单位栏,然后与样品随同送IPQC人员判定合格方可生产

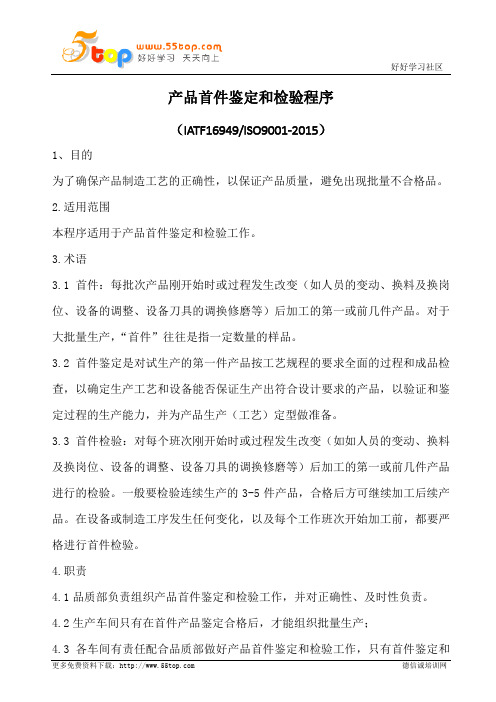

产品首件鉴定和检验程序(含表格)

产品首件鉴定和检验程序(IATF16949/ISO9001-2015)1、目的为了确保产品制造工艺的正确性,以保证产品质量,避免出现批量不合格品。

2.适用范围本程序适用于产品首件鉴定和检验工作。

3.术语3.1首件:每批次产品刚开始时或过程发生改变(如人员的变动、换料及换岗位、设备的调整、设备刀具的调换修磨等)后加工的第一或前几件产品。

对于大批量生产,“首件”往往是指一定数量的样品。

3.2首件鉴定是对试生产的第一件产品按工艺规程的要求全面的过程和成品检查,以确定生产工艺和设备能否保证生产出符合设计要求的产品,以验证和鉴定过程的生产能力,并为产品生产(工艺)定型做准备。

3.3首件检验:对每个班次刚开始时或过程发生改变(如如人员的变动、换料及换岗位、设备的调整、设备刀具的调换修磨等)后加工的第一或前几件产品进行的检验。

一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。

在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。

4.职责4.1品质部负责组织产品首件鉴定和检验工作,并对正确性、及时性负责。

4.2生产车间只有在首件产品鉴定合格后,才能组织批量生产;4.3各车间有责任配合品质部做好产品首件鉴定和检验工作,只有首件鉴定和检验合格才能批量生产。

4.4品质部应做好产品首件鉴定和检验工作,并对其结果进行确认;5.首件产品鉴定工作程序5.1首件鉴定范围a)新产品(加工工序多或复杂)在工艺定型前的首件;b)不连续的批生产,间隔一年后又恢复生产的首件;c)设计图纸发生重大更改后生产的首件;d)工艺规程发生重大更改后生产的首件;e)合同要求指定的首件。

5.2首件鉴定的内容a)首件生产所依据的技术、工艺文件是否正确、完整、协调、有效,并能指导生产;b)产品加工的工艺安排是否合理可行,适合批量生产;c)所用采购产品是否符合规定要求;d)选用的所有设备能否满足生产要求,生产环境是否满足生产要求;e)生产操作人员是否具备相应的能力;f)首件质量与其质量记录是否相符,质量问题是否按规定得到处理;g)有顾客要求的工序是否经顾客签署认可。

首件验收制度及首件检验记录表格

首件验收制度及首件验收记录表格1 总则1.1 为加强现场施工质量的管理,强化质量检查程序,规范作业人员的质量意识和行为,从施工源头上确保质量目标的实现,使工程施工质量管理工作能够有章、有序、有效地实施,建设合格的工程,特制订本制度。

1.2 首件验收制度是对工程质量管理程序的进一步完善和加强,旨在以首件样本的标准在分项工程每一个检验批的施工过程中得以推广,认真落实质量控制程序,实现工序检查和中间验收标准化,统一操作规范和工作原则,从而带动工程整体质量水平的提高。

2 首件验收项目2.1 对于涉及结构安全及使用功能的必须严格执行首件制度,将每一分部工程涉及的所有分项工程的第一个检验批为首件验收的对象。

2.2 主要包括(不限于):钻孔灌注桩(钢筋笼、混凝土灌注)、地连墙(钢筋笼、混凝土灌注)、钢支撑加工及安装、防水工程、喷射混凝土、主体结构钢筋、模板安装、脚手架,混凝土浇筑、桩头凿除、基底处理、U梁架设、钢箱梁架设、转体施工、施加预应力、砌体工程等。

3 首件验收小组人员组成及人员职责3.1 首件验收小组主要为参建四方人员,必要时可聘请专家。

组成人员主要包括:施工单位项目经理或项目总工、专业技术负责人、质检工程师;监理单位总监理工程师、专业监理工程师;设计单位专业负责人;地铁建设公司项目管理部总工或质量管理工程师、业主代表等。

3.2 施工单位首件验收小组人员职责:质检工程师:自检首件产品或分项工程是否达到规范要求,实施过程质量控制,贯彻执行质量体系及程序文件、管理制度,整理内业资料;自检合格后向专业监理工程师报检;验收过程中配合各项工作。

专业技术负责人:首件产品或分项工程实施前进行技术交底,现场进行技术指导,贯彻执行各项技术标准及规范,实行过程控制;验收过程中配合各项工作。

项目经理/项目总工:确定总体及各分项工程工艺流程,负责质量管理工作,贯彻执行质量体系及程序文件,确定每项首件验收时间并参加四方验收,积极与其他参建各方沟通。

首件检验记录表

□

合格,可量产 Passed, can start mass

production

审核:

耐高压测试

□ Withstand

□

voltage testing

检验结果

轻微异常,可条件生产 □ Slightly abnormality, able □

to produce

不合格,不能量产 Failed, can't mass

□

4.功能检验 Function inspection

产品可靠性 测试作业规范

□

扭力测试 Torque testing

夹线拔出力测试 Insertion &

withdraw force testing

插拔力/吊重测试

□

insertion & withdraw/

loading testing

□

沾锡测试 solderability

品名规格

XXX服饰制造有限公司

首件检验记录表

产品料号

制令单号

工单量

文件编号: 客户编号

检验依据 Inspection accordance

工程图号 Drawing number

SIP编号 SIP number

检验检验依据 Inspection accordance

产品形状结构是否与工程图纸完全一致

□ 是 □不是

尺寸序号 尺寸规格 产品一 产品二

产品三

产品四 产品五 判定

1

2

3

4

3.尺寸检验 SPEC

inspection

工程图纸 SIP

5

6

7

8

9

10

测试项目 Testing subject

首件检验审核审查表范例

首件检验审核项点审查表内容:(1)确定必须得RAMS资源和人员的责任(2)可靠性预计燃(燃轴).断(断裂).14.11.提供不合格控制程序及依据的标准。

★□□□1.提供不合格控制程序及依据的标准。

不合格品控制记录 1.提供不合格品的处置记录;2.检查不合格的标识和隔离。

★□□□1.提供不合格品的处置记录;2.检查不合格的标识和隔离。

不合格品的纠正预防措施及效果验证 1.提供不合格的纠正预防措施;2.提供纠正预防措施的实施效果及验证。

★□□□1.提供不合格的纠正预防措施;2.提供纠正预防措施的实施效果及验证。

不合格品的统计分析 1.提供不合格的台账;2.提供不合格的统计分析资料。

★□□□1.提供不合格的台账;2.提供不合格的统计分析资料。

技术状态管理程序 1.提供技术状态管理的相关程序及依据的标准。

★□□□ 1.提供技术状态管理的相关程序及依据的标准。

技术状态管理的实施1.提供技术状态管理实施的证据。

★□□□ 1.提供技术状态管理实施的证据。

1.提供产品技术状态信息。

★□□□ 1.提供产品技术状态信息。

2.提供更改的处理。

★□□□ 2.提供更改的处理。

1.检查零部件的可追溯性。

★□□□ 1.检查零部件的可追溯性。

2.检查重要材料的可追溯性。

★□□□2.检查重要材料的可追溯性。

最终检验程序 1.提供内部最终检验程序。

★□□□ 1.提供内部最终检验程序。

最终检验报告1.提供内部最终检验报告。

★□□□ 1.提供内部最终检验报告。

运用维护、保养、使用说明1.检查是否有运用、保养、使用说明书。

★□□□ 1.检查是否有运用、保养、使用说明书。

明细目录表1.检查是否有装箱明细或目录;2.检查是否按明细装箱。

★□□□1.检查是否有装箱明细或目录;2.检查是否按明细装箱。

重要材料及部件的可追溯性相关文件或记录的可追溯性技术状态管理程序和记录内部最终检验程序或报告装箱单15.115.215.316.116.214.2第十六部分 交付文件不合格品控制程序第十五部分 技术状态管理(配置管理)不合格品控制记录。

产品首件检验记录表

记3 录

□O5

□OK □NG

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验签名:

注意事 1、所有项目均需连续检查最少5件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

□OK □NG

记3 录

□OK □NG

4

□OK □NG

5

□OK □NG

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验签名:

注意事 1、所有项目均需连续检查最少5件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

金牧人机械

首件检验记录表

编号:JMR-ZL-SJ2016011 版本:A/0

订单号

首件 信息 □开机首检

□生产参数变更

产品名称

首件检验记录表模版

外观□

焊锡/渣

目视/显微镜

孔毛刺

目视/显微镜

边毛刺

目视/显微镜

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

目视/显微镜

变形

目视/显微镜

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格(开始量产);

□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

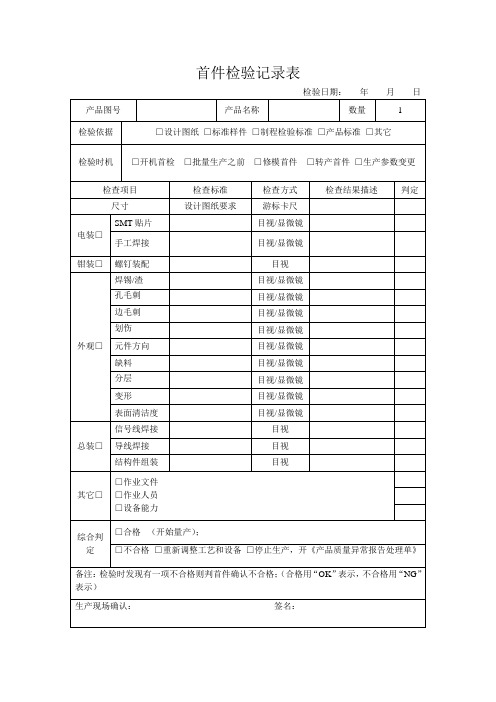

首件检验记录表

检验日期:年月日

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检□批量生产之前□修模首件□转产首件□生产参数变更

检查项目

检查标准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

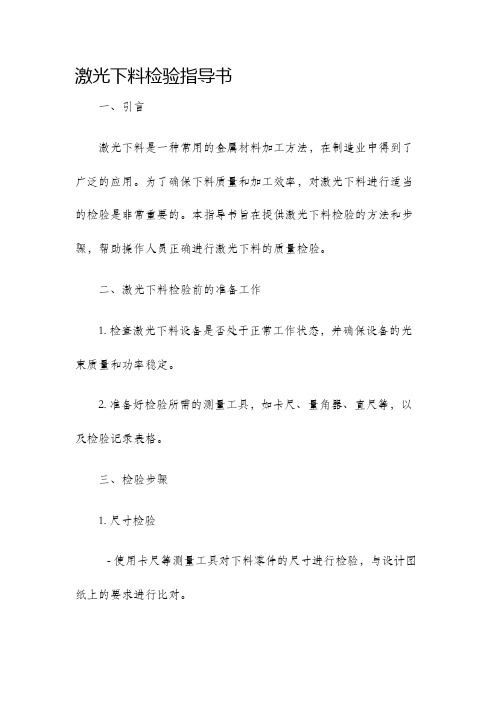

激光下料检验指导书

激光下料检验指导书一、引言激光下料是一种常用的金属材料加工方法,在制造业中得到了广泛的应用。

为了确保下料质量和加工效率,对激光下料进行适当的检验是非常重要的。

本指导书旨在提供激光下料检验的方法和步骤,帮助操作人员正确进行激光下料的质量检验。

二、激光下料检验前的准备工作1. 检查激光下料设备是否处于正常工作状态,并确保设备的光束质量和功率稳定。

2. 准备好检验所需的测量工具,如卡尺、量角器、直尺等,以及检验记录表格。

三、检验步骤1. 尺寸检验- 使用卡尺等测量工具对下料零件的尺寸进行检验,与设计图纸上的要求进行比对。

- 检查下料零件的长度、宽度、厚度等尺寸是否符合要求,确保其在允许公差范围内。

- 如发现尺寸不符合要求,则及时调整激光下料设备,重新进行下料。

2. 角度检验- 使用量角器等测量工具对下料零件的角度进行检验,与设计图纸上的要求进行比对。

- 检查下料零件的角度是否符合要求,确保其在允许公差范围内。

- 如发现角度不符合要求,则及时调整激光下料设备,重新进行下料。

3. 表面质量检验- 检查下料零件的表面是否平整,是否有缺陷、划痕或凹凸不平等问题。

- 如发现表面质量不符合要求,则进行必要的修复或再加工。

四、检验记录与报告1. 对每个下料零件进行检验,并记录检验结果。

记录包括尺寸、角度和表面质量等方面的检验结果。

2. 根据记录的检验结果,编制检验报告。

报告中应包含下料零件的编号、检验人员、检验日期、检验结果等重要信息。

3. 确保检验报告的准确性和完整性,并将其归档保存,方便后续的追溯和评估。

五、检验安全要求激光下料过程存在一定的安全风险,因此在进行激光下料检验时,需要注意以下安全要求:1. 检验人员应经过专业培训,掌握激光设备操作的基本知识和技能。

2. 检验人员应正确佩戴个人防护装备,包括防护眼镜、防护手套等。

3. 在进行激光下料检验时,确保周围环境干净整洁,杜绝杂物进入激光加工区域。

六、总结本指导书提供了激光下料的检验方法和步骤,并强调了激光下料检验的重要性。

激光下料检验指导书

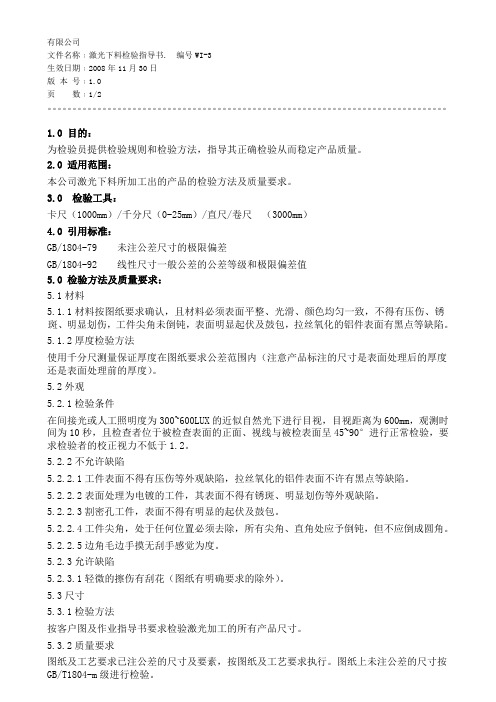

有限公司文件名称﹕激光下料检验指导书. 编号WI-3生效日期﹕2008年11月30日版本号﹕1.0页数﹕1/2 。

1.0 目的:为检验员提供检验规则和检验方法,指导其正确检验从而稳定产品质量。

2.0 适用范围:本公司激光下料所加工出的产品的检验方法及质量要求。

3.0 检验工具:卡尺(1000mm)/千分尺(0-25mm)/直尺/卷尺(3000mm)4.0 引用标准:GB/1804-79 未注公差尺寸的极限偏差GB/1804-92 线性尺寸一般公差的公差等级和极限偏差值5.0 检验方法及质量要求:5.1材料5.1.1材料按图纸要求确认,且材料必须表面平整、光滑、颜色均匀一致,不得有压伤、锈斑、明显划伤,工件尖角未倒钝,表面明显起伏及鼓包,拉丝氧化的铝件表面有黑点等缺陷。

5.1.2厚度检验方法使用千分尺测量保证厚度在图纸要求公差范围内(注意产品标注的尺寸是表面处理后的厚度还是表面处理前的厚度)。

5.2外观5.2.1检验条件在间接光或人工照明度为300~600LUX的近似自然光下进行目视,目视距离为600mm,观测时间为10秒,且检查者位于被检查表面的正面、视线与被检表面呈45~90°进行正常检验,要求检验者的校正视力不低于1.2。

5.2.2不允许缺陷5.2.2.1工件表面不得有压伤等外观缺陷,拉丝氧化的铝件表面不许有黑点等缺陷。

5.2.2.2表面处理为电镀的工件,其表面不得有锈斑、明显划伤等外观缺陷。

5.2.2.3割密孔工件,表面不得有明显的起伏及鼓包。

5.2.2.4工件尖角,处于任何位置必须去除,所有尖角、直角处应予倒钝,但不应倒成圆角。

5.2.2.5边角毛边手摸无刮手感觉为度。

5.2.3允许缺陷5.2.3.1轻微的擦伤有刮花(图纸有明确要求的除外)。

5.3尺寸5.3.1检验方法按客户图及作业指导书要求检验激光加工的所有产品尺寸。

5.3.2质量要求图纸及工艺要求已注公差的尺寸及要素,按图纸及工艺要求执行。