氯化钾对硫氧镁水泥性能的影响

氧化镁、碱、氯、硫和微量元素对烧成及水泥品质的影响

一、氧化镁含量对烧成及水泥品质的影响氧化镁主要存在于石灰石、矿渣、黏土中,生料中氧化镁含量一定时易烧成,但过多易造成窑内结皮脱落频繁。

原料中的MgO经高温煅烧,其中部分与熟料矿物结合成固熔体,部分熔于液相中。

因此,当熟料中含有少量MgO时,能降低熟料的烧成温度,增加液相数量,降低液相黏度,有利于熟料烧成,还能改善水泥的色泽。

在硅酸盐水泥中,MgO与主要熟料矿物相化合的最大含量为2%(以质量计),超过该数量的部分就在熟料中呈游离状态,以方镁石的形式出现。

方镁石与水反应生成的Mg(OH)2,其体积较游离MgO增大,而且反应速度极其缓慢,导致已经硬化的水泥凝固体内部发生体积膨胀而开裂,造成所谓氧化镁膨胀性破裂,因此造成水泥强度的降低。

另外,MgO含量高的熟料粉碎性不良。

二、碱(K2O,Na2O)含量对烧成及水泥品质的影响碱一般存在于原料黏土与硅石中,为低熔点物质,容易与SO3、Cl结合,降低了C3A、C4AF的生成温度。

碱对水泥生产的影响主要有两个方面:一是影响新型干法熟料烧成系统的正常生产;二是影响熟料的质量。

煅烧含碱过高的生料,由于碱性挥发物在窑尾和预热器中的循环富集,容易引起烟道、分解炉、预热器中结皮堵塞,回转窑内则是料子发黏,烧结温度范围缩小,热工制度不稳,飞砂严重,窑皮疏松,烧成带材料寿命缩短,致使熟料质量下降,严重时将无法正常生产。

生料中的碱除一部分挥发循环外,其余的大部分均以硫酸盐的形式存在于熟料中。

如果熟料含碱量过高,则其凝结时间将缩短,以致急凝,水泥标准稠度需水量增加,熟料中游离石灰增高,安定性不良,抗折强度降低,并出现1d,3d的抗压强度略有升高,而7d,28d的抗压强度明显下降。

此外,高碱水泥在有些地区使用时,还应特别注意防止碱集料反应的破坏作用。

三、氯含量对烧成及水泥品质的影响氯主要存在于石灰石、矿渣与燃料中,是低熔点物质,易和碱结合,成为旋风筒堵塞的原因。

氯在烧成系统中主要生成CaCl2或氯化碱,其挥发性特别高,在窑内几乎全部再次挥发,形成氯、碱循环富集,致使预热器生料中氯化物的含量提高近百倍,引起预热器结皮堵塞。

硫氧镁水泥改性剂研究

采用 4cm×4cm×16cm 三联模成型,脱模后养护至规定龄期,然后破

型,分别进行抗折、抗压、耐水性试验。所用仪器主要有 JJ-5 型水泥胶砂搅

拌 机 、ZT-96 水泥胶砂试体成型振实台、 水泥标准稠度凝结时间测定仪 、

YAW-300C 微机控制电液式水泥压力试验机、HWHS-100L 型恒温恒湿养护

察没有腐蚀痕迹;在菱镁胶凝材料试块中间插入钢筋养护 28 天后,泡水 7 天,

取出钢筋观察明显生锈。

4 硫氧镁胶凝材料的水化历程

MgO-MgSO4-H2O 胶凝体系水化过程可分为 5 个阶段[1],即起始期、诱导期、

加速期、减速期、衰减期。

4.1 起始期和诱导期

轻烧氧化镁与硫酸镁溶液经混合后,氧化镁以细小颗粒均匀分散在 Mg2+、

硫酸镁溶液百分浓度与密度、波美度对比见表 6。 表 6 硫酸镁溶液百分浓度与密度对比

项目

1

2

3

4

5

6

7

百分浓度,%

19 20 21 22 23 24 26

密度,g/cm3

1.21 1.22 1.23 1.24 1.26 1.27 1.30

波美度(推出),。Beˊ 24.75 26

27 28.5 29.7 31 32.97

3.4.2 氯化镁与硫酸镁吸湿率对比

表 11 硫酸镁与氯化镁吸湿试验

材料

72h 吸湿率, 168 h 吸湿率,%

%

工业无水硫酸镁

3.3

9.4

工业七水硫酸镁

10.8

31.8

工业六水氯化镁

107.2

157.7

工业无水氯化镁

144.1

209.4

注:实验环境,在带盖的塑料桶中底部放水,上中部放篦子,试样放在玻

外加剂对硫氧镁水泥泡沫混凝土性能影响

引用格式:杨健, 郝春来, 卢杨, 等. 外加剂对硫氧镁水泥泡沫混凝土性能影响[J]. 中国测试,2024, 50(3): 75-83. YANG Jian, HAO Chunlai, LU Yang, et al. Effect of additives on properties of magnesium sulfate cement foam concrete[J]. China Measurement & Test,2024, 50(3): 75-83. DOI: 10.11857/j.issn.1674-5124.2022070165外加剂对硫氧镁水泥泡沫混凝土性能影响杨 健1, 郝春来1, 卢 杨1, 赫丽杰1, 苏 锐2(1. 营口理工学院材料科学与工程学院,辽宁 营口115014; 2. 辽宁广物钢铁有限公司,辽宁 沈阳 110020)摘 要: 该文研究磷酸三钠、葡萄糖、有机酸C 、有机酸盐D 四种外加剂复掺对硫氧镁水泥泡沫混凝土抗压强度和耐水性的影响。

并采用XRD 、SEM 表征硫氧镁水泥泡沫混凝土试样的物相组成和微观结构。

结果表明,适当掺量的四种外加剂都能提高硫氧镁水泥泡沫混凝土抗压强度及耐水性,有机酸C 对硫氧镁水泥泡沫混凝土抗压强度影响较大,有机酸C 掺量为0.6%时,试块28 d 抗压强度达到1.91 MPa ;磷酸三钠可以有效改善硫氧镁水泥泡沫混凝土耐水性,当磷酸三钠掺量0.6%时,试块软化系数达 0.8;复掺外加剂试样强度与耐水性得到提升,其28 d 抗压强度达到2.1 MPa ,是不掺外加剂试样的1.58倍,其软化系数达 0.92。

关键词: 外加剂; 硫氧镁水泥; 泡沫混凝土; 抗压强度; 耐水性; 软化系数中图分类号: TU528; TB9文献标志码: A文章编号: 1674–5124(2024)03–0075–09Effect of additives on properties of magnesium sulfate cement foam concreteYANG Jian 1, HAO Chunlai 1, LU Yang 1, HE Lijie 1, SU Rui 2(1. School of Materials Science and Engineering, Yingkou Institute of Technology, Yingkou 115014, China;2. Liaoning Guangwu Iron and Steel Limited Company, Shenyang 110020, China)Abstract : The effects of trisodium phosphate, glucose, organic acid C, organic acid D and four admixtures on the compressive strength and water resistance of magnesium sulfate cement foamed concrete were studied. The phase composition and microstructure of mgo cement foamed concrete were characterized by XRD and SEM.The results show that the compressive strength and water resistance of mgo cement foamed concrete can be improved by adding four kinds of admixtures in proper amount, and organic acid C has a great influence on the compressive strength of MGO cement foamed concrete. When the content of organic acid C is 0.6% , the compressive strength of MGO cement foamed concrete can be improved by adding four kinds of admixtures in proper amount, the compressive strength of the 28-day specimen was 1.91 MPa, the trisodium phosphate could effectively improve the water resistance of the foamed concrete, and the softening coefficient of the specimen was 0.8 when the trisodium phosphate content was 0.6% , and the strength and water resistance of the specimen were enhanced when the admixture was added, the compressive strength at 28 d is 2.1 MPa, which is 1.58times of the sample without additive, and the softening coefficient is 0.92.收稿日期: 2022-07-29;收到修改稿日期: 2022-10-24基金项目: 辽宁省教育厅2023年度基本科研项目面上项目(JYTMS20230068);辽宁省首批高质量产学合作协同育人项目(营口理工学院第四批产教融合项目(2023CJRH0409));营口理工学院校级创新训练计划项目(X202314435004)作者简介: 杨 健(1991-),男,辽宁昌图县人,讲师,硕士,研究方向为新型无机非金属材料的制备与研究。

含高氯硫碱对水泥生产的影响[2]

![含高氯硫碱对水泥生产的影响[2]](https://img.taocdn.com/s3/m/b905b10d90c69ec3d5bb75c5.png)

含高氯、硫、碱原料对水泥生产的影响L、M、Frang H、M、Kamel(埃及)—《水泥、石灰》1995.№6【摘要】本文以一条设计能力为4500t/d、分解炉燃料比为0.6的带预分解炉和三次风管的干法水泥窑为例,着重分析了含高氯、硫、碱的原料对干法水泥工艺生产操作及熟料质重的影响。

所用原料氯、硫、碱的平均含量分别为SO21.5%, K2 O 0.2%,Na2O 0.5%,Cl_ 0.4%,所用燃油含硫3%。

该窑旁路放风设计值为0.5或1.0,但为了避免硫和氯在预热器中沉积,窑操作时采用100%的旁路放风,这样既克服了硫和氯在预热器中的沉积问题,又有效地降低二次组分中70%的Cl,56%的K2O,40%的Na2O和27%的SO2 ;并使分解炉燃料比例达0.69,预分解率达0.9。

但将导致熟料中SO2含量过高(约24g/kg.熟料),窑中SO2挥发性特别低(0.24g/kg.熟料),可能是窑气中SO2分压较太,气体温度相对较低(980℃~1000℃)及窑尾过剩O2存在的缘故。

这一影响主要由生产过程中SO2输入量过高和单位窖气体量过小而致。

为减少熟料中的SO2含量,本文通过分折、研究,推荐使用无硫燃料。

同时在生料中掺加碳粉以增强对硫的分解能力。

l 前言生产水泥的主要原料中含有数量不等的二次组分如,氯、碱(钾和钠)和硫,且能或多或少地形成挥发性化合物,这些化合物在预分解干法生产过程中,随着温度的升高将有不同程度的蒸发(或分解),其产物将随窑气体进入预热器—分解炉系统凝结在悬浮的生料颗粒上或与之发生化学反应。

二次组分在窑和预热器—分解炉之间这种不断挥发和凝结将形成循环现象,在700℃~l00O℃之间循环盐大多处于熔融状态。

这种挥发性组分的强烈循环会给生产操作、热料质量和排放带来严重问题。

为缓解循环,窑内部分l0O0~ 12O0℃的高温气体不得不通过旁路排放。

影响熟料质量的主要成分是氯、碱、硫。

SO3含量既影响水泥强度又影响水泥的凝结性能。

国内硫氧镁水泥外加剂的研究现状及展望

但同时也存在耐水性差、易吸潮返卤、易锈蚀金属、体 积稳定性差等缺点。在国家政策扶持、资金的大力支 持和科研人员的不懈努力下,氯氧镁水泥的晶体结 构、晶体种类及其特点逐渐明晰,从原材料质量控制 (源头)到动态科学配方调整及改性技术的实施,其诸 多问题已经得到解决,其中改性技术的实施与改性剂 的研发使用是解决问题的关键。

含量 /% 49.66 0.10 0.04 0.37 0.002 0.005 0.004

1.1.3 尾矿粉(CaCO3) 尾矿粉中 CaCO3 含量为 98.5%以上,细度要通

过 0.178mm筛(80目),含水率≤1.20%,在建材市 场采购。 1.1.4 木质纤维

木质纤维为加工木材的粉屑,要求无霉烂变质, 材质 以 红 松 或 白 松 为 主,细 度 要 通 过0.84mm筛 (20目),含水率≤10%。 1.1.5 外加剂

由山东某公司提供的硫氧镁水泥外加剂,型号为 SD-3,为淡黄色液体,密度为 1.27g/cm3,pH值为 14,固含量为 33.50%。

由山东济南杰美研究所研制的外加剂,型号为 JM-4,为淡黄色液体,密度为 1.38g/cm3,pH值为 12。 1.2 主要仪器设备

(1)强力 高 速 搅 拌 机:B20-S型,由 广 州 粤 麦 机械设备有限公司提供。

文章编号:1009-9441(2018)05-0001-04

试验研究

国内硫氧镁水泥外加剂的研究现状及展望

不同添加剂对氯氧镁水泥防水性能的影响

2 0 1 4 年 第2 期

REF I NI NG AND CHEMI C AL I NDUS T RY 1 7

不 同添加 剂对 氯 氧镁水 泥 防水 性 能 的影 响

杨 丽

( 大庆石化公 司实业公 司, 黑龙江 大庆 1 6 3 7 1 4 )

摘要: 氯氧镁水泥是一种应用于地板材料和包装材料的水泥 , 由于防水性差 , 其使用范围受到了一 定局限。针对氯氧镁水泥防水性差的问题 , 文中研究了添加粉煤灰、 磷酸 、 消泡剂和减水剂等添加 剂来改善氯氧镁水泥的防水性 , 效果显著。

添 加剂 的调 整对 镁水 泥耐水 性 的影 响 。

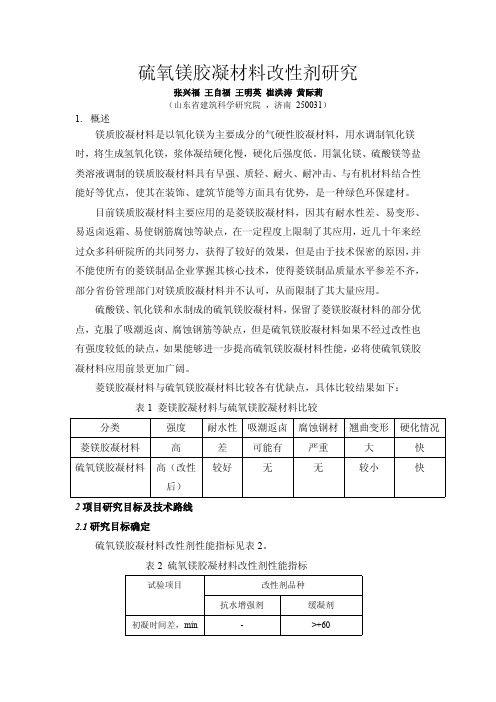

2 调整 添加 剂 实验 2 . 1 相 图分析

氯 氧镁 水 泥的三 元相 见 图 1 。

由图 1 可知 , 要 改善 氯 氧 镁 水 泥 的 防水 性 , 要

从 控 制相 的形 成及 成 不 同 品形 上进 行 分 析 。氯 氧 镁 水 泥 中主 要 存 在 的 为 3 相和 5 相 和 一 些 未反 应 的 Mg O, 而 主要 影 响其 防水 性 能 的 为 5 相 。5 相含

[ 2 ]周宝欣. 火力发 电厂生产技术管理 [ M] . 北京 : 中国电力 出版社 ,

2 0 05 : l 1 5 —1 2 0 .

收稿 日期 : 2 0 1 4 — 0 4 — 0 3

[ 3 ]雷铭. 发电节能手册 [ M] . 北京 : 中} 目 电力出版社, 2 0 0 5 : 2 7 9 — 2 8 5 .

水 泥 的物 理 化 学性 能 有 一 定 的影 响b 。为 了考 察 添加 剂 对 镁 水 泥 的影 响 , 进 行 了平 行 实验 。 每组 试 件做 1 8 个, 2 4 h 脱模 , 薄膜 养 护 3 d , 再 分 别 测试

新型外加剂改善硫氧镁水泥性能的试验研究

新型外加剂改善硫氧镁水泥性能的试验研究朱效甲;朱效涛;朱玉杰;朱倩倩;朱效兵;刘念杰;张秀娟;刘蓉梅【摘要】为了改善硫氧镁水泥的性能,研究了增强剂K剂、耐水剂E剂对硫氧镁水泥凝结时间、抗折强度、抗压强度及耐水性能的影响.通过XRD、SEM分析表征手段,对改性硫氧镁水泥水化产物的物相组成及微观形貌进行了分析.结果表明,增强剂K剂延缓了硫氧镁水泥的凝结时间,大幅度提高了硫氧镁水泥强度.耐水剂E剂有效抑制了Mg(OH)2的生成,促进了5Mg(OH)2·MgSO4·7H2O(517相)的生成,进而提高了硫氧镁水泥强度和耐水性.XRD图谱显示,改性硫氧镁水泥硬化体的主要结晶相为517相;SEM图片显示,改性后的硫氧镁硬化体微观结构主要是分布均匀、晶相为针棒状的517晶体组成,晶体之间相互穿插,并与Mg(OH)2凝胶相互填充,使得结构更加致密,从而改善了硫氧镁水泥技术性能.【期刊名称】《建材技术与应用》【年(卷),期】2018(000)002【总页数】6页(P6-11)【关键词】硫氧镁水泥;耐水剂;增强剂;凝结时间;力学性能;软化系数;结晶形貌【作者】朱效甲;朱效涛;朱玉杰;朱倩倩;朱效兵;刘念杰;张秀娟;刘蓉梅【作者单位】济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;大连理工大学,辽宁大连 116024;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031【正文语种】中文【中图分类】TQ172.1引言硫氧镁水泥(Magnesium Oxysulfate Cement,MOS)具有质量轻、防火耐温、保温隔热、低碳环保、不易腐蚀金属等优点,是镁质胶凝材料未来的发展方向。

、氯离子对水泥性能的影响

1、氯离子对水泥性能的影响水泥在没有C l-或C l-含量极低的情况下,由于水泥混凝土碱性很强,p H 值较高,保护着钢筋表面钝化膜使锈蚀难以深入。

氯离子在钢筋混凝土中的有害作用在于它能够破坏钢筋钝化膜,加速锈蚀反应。

当钢筋表面存在C l-、O2和H2O 的情况下,在钢筋的不同部位会发生如下电化学反应:F e +2C l-→F e C l2+2e-→F e2++2Cl-+2e-;O2+2H2O+4e-→4(O H )-。

进入水中的F e2+与O H-作用生成F e (O H )2,在一定的H2O 和O2条件下,可进一步生成F e (O H )3产生膨胀,破坏混凝土。

20世纪50年代,我国北方及国外某些国家(尤其是前苏联),为使冬季施工方便,曾普遍使用氯化钙等氯盐作混凝土早强(或防冻)剂,致使大量建筑因钢筋严重锈蚀而过早破坏,付出了昂贵的代价。

现在国内外钢筋混凝土工程施工原则上已不用氯盐早强(或防冻)剂;即使掺用氯盐,我国规定一般钢筋混凝土工程中氯盐掺量不得大于水泥重量的1%(港工钢筋混凝土中不得大于水泥重量的0.1%),并需对钢筋作防锈处理,将混凝土振捣密实。

此外,C a C l2用量较大时,还会降低混凝土抗化学侵蚀性和耐磨性及28天抗折强度。

如在生料中加入的氯化物,虽然可促进熟料煅烧,起到矿化剂的作用,对提高立窑产量有利,但有相当部分的氯离子会残留于熟料和水泥中,也会加速钢筋锈蚀。

因此,无论是水泥生料中,还是水泥中加入氯化物都应持谨慎态度,不宜掺加。

2、碱对水泥性能的影响碱溶解速度快,能增加水泥混凝土液相的碱度,可加速水泥水化速度及激发水泥中混合材的活性,通常被用作水泥的早强剂,以提高水泥的早期强度。

碱作为水泥早强剂对水泥的增强效果往往随外加剂的种类及掺量,外加剂中各激发组分的配比,混合材种类及掺量,熟料(或水泥)成分及性能,使用温度等因素的不同而不同。

但大多数外加剂对水泥早期(1天、3天、7天)强度的促进作用比对后期(28天)强度的促进效果好,有的还对28天强度没有促进作用甚至降低28天强度;有时会使水泥发生快凝、结块及需水量增加;还容易发生碱骨料反应,产生局部膨胀,引起构筑物开裂变形,甚至崩溃。

低温氯氧镁水泥物相、水化动力学过程及其工程性能的研究

低温氯氧镁水泥物相、水化动力学过程及其工程性能的研究低温氯氧镁水泥是一种新型水泥材料,它是以氯氧镁为基础材料,添加适量的硅酸钠、氯化钾等助剂后制成的。

在常温下水化反应很慢,但在低温下则具有快速硬化特性,具有广阔的应用前景。

本文围绕低温氯氧镁水泥的物相、水化动力学过程以及其工程性能的研究展开探讨。

一、低温氯氧镁水泥的物相和组成氯氧镁水泥是由氯氧镁熔体固化而成,也称为透明玻璃水泥,是一种无机胶凝材料。

它的化学式是MgCl2·6H2O,主要成分为氯化镁晶体和水。

它的固化过程是以水和氢氧根离子为催化剂,加速碳酸镁和氢氧根离子的反应,使之与氯化镁产生针状结晶,形成坚硬的胶凝体。

低温氯氧镁水泥中加入了一些助剂,主要是为了改变其硬化特性。

硅酸钠的作用是促进水水化反应,缩短水化时间,增加其硬度。

氯化钾则是改变了其晶体结构,使其更加紧密有序,增强其强度和稳定性。

二、低温氯氧镁水泥的水化动力学过程低温氯氧镁水泥的水化动力过程不同于其他水泥材料,它的水化反应是在低温下进行的,因此硬化时间较长,且需要一定的气候条件。

其水化反应主要分为三个阶段。

(1)针晶生成阶段:低温氯氧镁水泥在水中吸水溶解后,在一定的气温下,针状结晶开始生成。

这个阶段需要一定的时间,通常需要2-3天。

(2)针晶增长阶段:这个阶段主要是针晶不断生长,同时胶凝体也在逐渐形成。

这个阶段需要4-5天。

针晶生成和增长过程是一个动态平衡的过程。

(3)固化阶段:这个阶段是低温氯氧镁水泥的主要特点。

针晶逐渐停止生长,但是随着时间的推移,胶凝体会逐渐硬化,增强其强度。

三、低温氯氧镁水泥的工程性能低温氯氧镁水泥具有许多优异的工程性能,例如高强度、高耐久性、抗酸碱性好、抗冻性能强等。

它是一种良好的防水材料,经过严格的检验和测试,可以在各种温度和湿度条件下使用,如地下室墙体、防水层、围墙、排水工程等。

经过多年的应用和实践证明,低温氯氧镁水泥具有极高的实用价值。

四、总结与展望低温氯氧镁水泥是一种新型水泥材料,具有快速硬化特性,能够在低温环境下进行水化反应。

不同矿物掺料对硫氧镁水泥耐热性能的影响

第39卷第2期2020年2月硅㊀酸㊀盐㊀通㊀报BULLETINOFTHECHINESECERAMICSOCIETYVol.39㊀No.2Februaryꎬ2020不同矿物掺料对硫氧镁水泥耐热性能的影响崔宝栋1ꎬ2ꎬ关㊀岩1ꎬ2ꎬ毕万利1ꎬ2ꎬ滕笑语1ꎬ梁媛媛1ꎬ2ꎬ陈㊀英1ꎬ2ꎬ孟宪章1(1.辽宁科技大学材料与冶金学院ꎬ鞍山㊀114051ꎻ2.辽宁科技大学科大峰驰镁建材研究院ꎬ鞍山㊀114051)摘要:通过在硫氧镁水泥(MOS)净浆中加入复合外加剂及不同混合材料ꎬ分析了不同温度下对MOS热膨胀率㊁线变化㊁烧失量以及烧后力学性能的影响ꎮ利用X射线衍射仪㊁扫描电镜及同步热分析仪对试样进行检测ꎬ并分析了受热前后试样矿物组成㊁微观形貌的变化ꎬ阐述了受热过程中发生的理化反应等ꎮ结果表明ꎬ引入复合外加剂㊁粉煤灰或硅灰均可在一定程度上提高MOS受热后的强度ꎬ为硫氧镁水泥在高温领域的应用提供了理论基础ꎮ其中引入1.3%复合外加剂的试样500ħ烧后强度最高ꎬ达到45.3MPaꎬ较净浆提高了55.8%ꎬ引入20%硅灰的试样受热后呈现先收缩后膨胀的现象ꎬ500ħ烧后强度达到38.5MPaꎬ较净浆强度提高了35%ꎮ实验结果表明ꎬ硫氧镁水泥的最高使用温度为800ħꎮ关键词:硫氧镁水泥ꎻ耐热性能ꎻ矿物掺料ꎻ微观形貌中图分类号:TQ172㊀㊀文献标识码:A㊀㊀文章编号:1001 ̄1625(2020)02 ̄0428 ̄07EffectofDifferentMineralAdmixturesonHeatResistanceofMagnesiumOxysulfateCementCUIBaodong1ꎬ2ꎬGUANYan1ꎬ2ꎬBIWanli1ꎬ2ꎬTENGXiaoyu1ꎬLIANGYuanyuan1ꎬ2ꎬCHENYing1ꎬ2ꎬMENGXianzhang1(1.SchoolofMaterialsandMetallurgyꎬUniversityofScienceandTechnologyLiaoningꎬAnshan114051ꎬChinaꎻ2.ResearchInstitutionofKedaFengchiMagnesiumBuildingMaterialsꎬUniversityofScienceandTechnologyLiaoningꎬAnshan114051ꎬChina)Abstract:Basedonmagnesiumoxysulfatecement(MOS)netslurrymixedwithcompoundadmixtureanddifferentmaterials.AndMOSthermalexpansionrateꎬlinearchangeꎬignitionlossandtheinfluenceofmechanicalpropertiesafterburnwereanalyzedunderdifferenttemperatures.X ̄raydiffractometerꎬscanningelectronmicroscopeandsynchronousthermalanalyzerwereusedtotestthesamples.Thechangesofmineralcompositionandmicromorphologyofthesamplesbeforeandafterheatingwereanalyzed.Thephysicalandchemicalreactionsduringheatingweredescribed.TheresultsshowthattheintroductionofcompositeadmixturesꎬflyashorsilicafumecanimprovethestrengthofMOSafterheatingtoacertainextentꎬwhichprovidesatheoreticalbasisfortheapplicationofMOSinhightemperaturefield.Thesamplewith1.3%compositeadmixturehasthehigheststrengthafterfiredat500ħꎬthestrengthis45.3MPaꎬwhichis55.8%higherthanthatofpureslurry.Thesamplewith20%silicafumeexhibitsthephenomenonofshrinkageandexpansionafterheating.Thestrengthafterfiredat500ħreaches38.5MPaꎬwhichis35%higherthanthatofpureslurry.TheexperimentalresultsshowthatthemaximumservicetemperatureofMOSis800ħ.Keywords:magnesiumoxysulfatecementꎻheatresistanceꎻmineraladmixtureꎻmicrostructure基金项目:辽宁省镁产业协同创新中心开放课题基金(USTLXT201803)ꎻ辽宁科技大学研究生科技创新项目(LKDYC201811)ꎻ辽宁科技大学服务地方经济发展项目(LKDFW201802)ꎻ辽宁科技大学研究生教育改革与创新项目(2018YJSCX09)作者简介:崔宝栋(1995 ̄)ꎬ男ꎬ硕士研究生ꎮ主要从事镁质胶凝材料方面的研究ꎮE ̄mail:cuibaodong@163.com通讯作者:关㊀岩ꎬ副教授ꎮE ̄mail:15841293909@163.com0㊀引㊀言目前ꎬ水泥工业必须走优质㊁优用㊁低耗㊁环境相容的可持续发展道路[1]ꎮ我国蕴含丰富的菱镁矿资源ꎬ为镁质胶凝材料的广泛应用提供了丰富的原材料[2]ꎮ目前使用的氯氧镁水泥具有吸潮反卤㊁抗水性差和变㊀第2期崔宝栋等:不同矿物掺料对硫氧镁水泥耐热性能的影响429形等缺点[3]ꎬ因此具有热膨胀性低㊁导热系数小㊁体积稳定同时还具有较高机械强度的MOS制品应运而生ꎮMOS是由轻烧氧化镁和一定浓度的硫酸镁水溶液组成的MgO ̄MgSO4 ̄H2O三元胶凝体系[4]ꎬ与普通硅酸盐水泥相比ꎬMOS制品具有质轻㊁碱度低㊁耐火等优点[5]ꎬ因此可做轻质耐火隔墙板等建筑材料ꎮ近年来ꎬ人们发现了517晶相(5Mg(OH)2 MgSO4 7H2O)ꎬRun㊅cevski等[6]解析了改性MOS水泥中的517相晶体结构ꎬ通过化学外加剂的品种和添加时间达到了对水泥浆体流动度和凝结时间的控制[7]ꎮ而对于517相晶体结构而言ꎬ当弱酸作为外加剂时ꎬ能良好的改进整个胶凝体系的pH值ꎬ更有利于517晶相生长[8]ꎬ通过提高了硫氧镁胶凝材料的密实度而提高强度ꎬ改性后水泥相的耐压强度和耐水性能明显提高[9]ꎮ因此ꎬ可以大大改善这些材料的微观结构和最终的物理力学性质[10]ꎮ但针对MOS耐热性能也就是加热后的性能影响因素的研究是空白领域ꎬ国内外研究甚少ꎮ近年来ꎬ黄志雄[11]㊁张勇[12]等对氯氧镁水泥的热分解过程做了一些研究ꎬ在此基础上ꎬ应用热力学研究MOS水泥基材料的物理化学特性ꎬ以及对热处理后的各种性能研究显得尤为重要ꎮ希望以此来填补这一方面的实验空白ꎮ实验向MOS中掺入复合外加剂和不同活性混合矿物掺料ꎬ检测了在500ħ㊁800ħ以及1000ħ下煅烧后的MOS试样性能的各项指标ꎬ并利用衍射㊁扫描电镜及综合热分析等手段检测了MOS试样在不同温度下的热稳定性㊁相组成及微观结构ꎬ分析了MOS制品在高温环境下应用的可行性ꎮ1㊀实㊀验1.1㊀原㊀料(1)轻烧氧化镁粉(MgO)试验用轻烧氧化镁粉为辽宁海城某厂提供ꎬ粒度为200目ꎬ并采用水合法[13]检测的氧化镁活性为63.2%ꎮ其化学成分见表1ꎮ表1㊀轻烧氧化镁粉化学组成Table1㊀Chemicalcompositionoflightburnedmagnesium/%CompositionMgOCaOFe2O3Al2O3SiO2LOIContent79.961.720.590.7010.406.63㊀㊀(2)七水硫酸镁试验用七水硫酸镁为分析纯试剂(公司为天津市瑞金特化学有限公司)ꎮ(3)活性填料活性填料选择本溪某厂Ⅱ级粉煤灰和硅灰ꎬ硅灰是冶金电炉排放的粉尘ꎬ为浅灰色粉末ꎮ试验所用粉煤灰㊁硅灰成分如表2ꎬ表3所示ꎮ表2㊀粉煤灰化学组成Table2㊀Chemicalcompositionofflyash/%CompositionCaOSiO2Fe2O3MgOSO3K2OAl2O3Na2OCl-LOIContent9.0953.374.921.940.961.3620.850.300.077.14表3㊀硅灰化学组成Table3㊀Chemicalcompositionofsilicafume/%CompositionSiO2Na2OAl2O3K2OFe2O3TiO2Content98.430.050.50.020.40.6㊀㊀(4)外加剂:实验室自制复配外加剂ꎬ引入量为轻烧氧化镁粉质量的1.3%ꎮ1.2㊀实验方法经前期实验结果[14]ꎬ实验将n(MgO)ʒn(MgSO4)ʒn(H2O)摩尔比确定为10ʒ1ʒ20ꎮA#为MOS净浆试样ꎻB#为引入10%粉煤灰[15]的MOS试样ꎬ粉煤灰可以作为MOS的物理改性剂使用[16]ꎻC#为添加1.3%复430㊀水泥混凝土硅酸盐通报㊀㊀㊀㊀㊀㊀第39卷合外加剂的MOS试样ꎻD#为添加20%硅灰的水泥试样ꎮ在温度(24ʃ2)ħꎬ湿度(70ʃ5)%的条件下养护28d后ꎬ将试样分别在500ħ㊁800ħ㊁1000ħ温度下保温2hꎬ自然冷却后ꎬ进行各项性能检测ꎮ本试验常温下未处理的试样对应编号为A0㊁B0㊁C0㊁D0ꎮ实验配方见表4ꎮ表4㊀不同MOS试样的配方Table4㊀FormulationofdifferentMOSsamplesSampleMoleratioMineraladmixtures/%Holdingtemperature/ħˑ2hA110ʒ1ʒ200500A210ʒ1ʒ200800A310ʒ1ʒ2001000B110ʒ1ʒ2010500B210ʒ1ʒ2010800B310ʒ1ʒ20101000C110ʒ1ʒ201.3500C210ʒ1ʒ201.3800C310ʒ1ʒ201.31000D110ʒ1ʒ2020500D210ʒ1ʒ2020800D310ʒ1ʒ202010001.3㊀试样测试采用荷兰帕纳科公司生产的XᶄPertPowder型衍射仪分析物相组成(CuKαradiationꎬ)λ=0.15406nmꎬ40kVꎬ40mAꎬ扫描范围2θ=10ʎ~90ʎꎬ步长为0.01ʎ)ꎻ采用德国耐驰公司生产的STA449F3同步热分析仪做DSC及TG分析(N2环境下ꎬ升温速率为10ħ/minꎬ升温至1000ħ停止)ꎬ表征反应产物的热分解ꎻ采用德国蔡司SigmaHD场发射高分辨率扫描电镜分析烧前㊁烧后试样断口部分的微观结构及组织形貌ꎮ采用德国耐驰公司生产的DIL ̄402热膨胀测试仪测热膨胀率(升温速率为10ħ/min)ꎮ实验使用的马弗炉为上海成顺仪器公司生产的SX2 ̄4210箱式高温电炉(升温速率为10ħ/min)ꎮ2㊀结果与讨论2.1㊀煅烧温度对不同硫酸镁水泥收缩率及烧失率的影响图1㊀不同温度下烘烤后的烧失率与收缩率变化Fig.1㊀Changesinburninglossrateandcontractionrateafterbakingatdifferenttemperatures实验结果见图1ꎬ相对于MOS净浆A#试样而言ꎬ随着温度的提高ꎬB#㊁C#㊁D#试样的烧失率㊁收缩率均呈增加的趋势ꎬ图中还可以看出ꎬ在煅烧温度相同的条件下ꎬ添加改性剂及掺合料的B#㊁C#㊁D#均降低了MOS的烧失率ꎬ特别是D#试样ꎬ加入20%硅灰的试样烧失率最低ꎬ500ħ时为22.69%ꎬ比净浆水泥降低了9.01%ꎬ800ħ时为25.03%ꎬ比净浆水泥降低了9.67%ꎬ1000ħ时为30.31%ꎬ比净浆水泥降低了8.39%ꎬ加入不同填料后ꎬ相对于硫氧镁水泥净浆A#试样而言ꎬ随着温度的提高ꎬB#㊁C#㊁D#试样的烧失率㊁收缩率均呈增加的趋势ꎬ主要是由于随着温度的升高ꎬ试样内部水化物逐步失去结晶水ꎬ500ħ左右碱式硫酸镁中结合水分解ꎬ形成MgSO4和MgOꎬ以及MgCO3的分解和CaMg(SO4)2的分解反应ꎬ900~1000ħ为MgSO4分解ꎮ综上所述ꎬ引入1.3%复合外加剂的试样500ħ烧后强度最高ꎬ达到45.3MPaꎬ较净浆提高了55.8%ꎬ引入20%硅灰的试样受热后呈现先收缩后膨胀的现象ꎬ500ħ烧后强度达到38.5MPaꎬ较净浆强度提高了35%ꎮ对收缩率的影响ꎬ随着温度的升高ꎬ收缩率增大ꎬD#试样在800ħ及1000ħ温度下ꎬ收缩率相比其它试样同温度下较低ꎬ说明加入20%硅灰的试样在高温下的体积稳定性较好ꎬ不易开裂ꎮ第2期崔宝栋等:不同矿物掺料对硫氧镁水泥耐热性能的影响431㊀2.2㊀煅烧温度对不同MOS耐压强度的影响从图2中可以看出ꎬ常温下ꎬ加入改性剂及掺合料后的试样强度均高于硫氧镁水泥净浆的强度ꎮ随着加热温度的升高ꎬ试样强度均呈下降的趋势ꎬ800ħ烧后强度为10.5MPaꎬ达到1000ħ后ꎬ强度几乎为零ꎮ其中加入1.3%复合改性剂的C#试样的烧后强度最高ꎬ加入硅灰的D#试样强度其次ꎮ主要原因是加入复合外加剂后水泥内部产生强度相5Mg(OH)2 MgSO4 7H2O(517相)ꎬ并促进其由凝胶状生长为517晶体相ꎬ所有气孔内部均生成大量的517晶须ꎬ因此强度得到提高ꎮ同时ꎬB#㊁D#试样中的活性SiO2常温下与活性MgO反应ꎬ生成MgSiO3凝胶ꎬ填充试样中的空隙ꎬ使水泥基体变得致密ꎬ增加了硫氧镁水泥的抗压强度ꎮ随着温度的继续升高ꎬ这些常温结合相及水化产物逐步分解ꎬ产生大量的气孔ꎬ导致试样疏松ꎬ强度下降较快ꎬ900~1000ħ为MgSO4分解ꎬ使试样完全丧失强度ꎮ图2㊀煅烧温度对MOS耐压强度的影响Fig.2㊀EffectofcalcinationtemperatureoncompressivestrengthofMOS图3㊀不同试样500ħ下热膨胀率的变化曲线Fig.3㊀Curvesofthermalexpansionofdifferentsamplesat500ħ2.3㊀不同MOS试样热膨胀系数的变化从图3可以看出ꎬ所有试样均在275ħ之前为剧烈收缩ꎬ375ħ左右C#试样热膨胀率由0开始逐步上升ꎬ呈现膨胀现象ꎬ425ħ以后D#试样热膨胀率由0开始逐步上升ꎬ呈现膨胀现象ꎮ多数试样在450ħ之后开始收缩ꎬ为Mg(OH)2的分解引起的收缩ꎬ500ħ之后继续分解ꎬ体积收缩ꎮ图中还可以看出ꎬ加入复合外加剂的C#试样及加入20%硅灰的D#试样的收缩率小ꎬ说明复合外加剂和硅灰的加入可以抑制MOS的线收缩ꎬ体积稳定性有所加强ꎮ相比而言ꎬ10%粉煤灰的加入由于引进了较多的掺合料ꎬ粉煤灰微粒粒径大于硅灰微粒粒径且粉煤灰发生团聚后具有一定的空间立体结构ꎬ同时增加了成型时需水量ꎬ所以在高温下反应水分流失过多ꎬ因此ꎬ导致线收缩较大ꎮ2.4㊀煅烧温度对MOS矿物组成的影响图4~图7为添加不同外加剂的MOS在不同温度煅烧后的XRD图谱ꎮ图4㊀常温下不同MOS的XRD图谱Fig.4㊀XRDpatternsofdifferentMOSatroomtemperature图5㊀MOS物相500ħ的XRD图谱Fig.5㊀XRDpatternsofMOSphaseat500ħ432㊀水泥混凝土硅酸盐通报㊀㊀㊀㊀㊀㊀第39卷图6㊀MOS物相800ħ的XRD图谱Fig.6㊀XRDpatternsofMOSphaseat800ħ图7㊀MOS物相1000ħ的XRD图谱Fig.7㊀XRDpatternsofMOSphaseat1000ħ根据图4可知ꎬ仅加入复合改性剂的C#MOS试样中有517相生成ꎬ且517相衍射峰尖锐㊁峰宽较窄㊁强度高ꎬ说明试样中517晶相结晶良好ꎻ其他活性填料引入的B#㊁D#试样中均存在SiO2㊁MgCO3晶相生成ꎬD#试样中含有正常水化反应出的MgSiO3ꎬ以及较多的Mg(OH)2ꎬ由于形成Mg(OH)2凝胶相ꎬ因此Mg(OH)2峰型为馒头状ꎬ较平缓ꎮ经500ħ烧后ꎬ该峰在不同试样中全部消失(如图5所示)ꎬ因为Mg(OH)2分解温度为350ħꎬ分解后生成氧化镁以及较多的气孔ꎬ导致强度下降ꎮ同时消失的还有517相ꎬ而对于D#试样ꎬ仍保留着MgSiO3ꎮ图6为经过800ħ煅烧后ꎬA#㊁B#㊁C#从250ħ到794ħ为无水碱式硫酸镁中的结合水分解ꎬ形成MgSO4和MgOꎬ图7为经过1000ħ煅烧后的物相图谱ꎬ经分析794ħ到1000ħ为MgSO4分解ꎬ全部剩余MgOꎬ而对于添加硅灰作为外加剂的D#试样在800ħ下反应出来Mg2SiO[17]4ꎬ并在升高温度至1000ħ下仍然存在ꎬ且并未发生反应ꎮ上述实验表明ꎬMOS的强度相517相ꎬ最佳使用温度为500ħ以下ꎬ超过此温度ꎬ由于大量的水化产物及凝胶相的失水与分解ꎬ造成制品强度大大下降ꎬ因此ꎬ提高MOS的高温性能还需要进行掺加矿物掺合料或改变其内部结构ꎬ提高水化相的分解温度等ꎮ图8㊀不同试样的DSC及TG曲线Fig.8㊀DSCandTGcurvesofdifferentsamples2.5㊀不同试样的综合热分析图8为不同试样的DSC及TG曲线ꎮ参照2.4节中XRD分析结果可以得出ꎬ从室温至1000ħ实验温度之间ꎬ每种试样均出现4段失重峰ꎬ250ħ之前为镁水泥水化产物中结构水的失去ꎬ得到无水碱式硫酸镁相ꎬ即5Mg(OH)2 MgSO4ꎬ随之ꎬ在400ħ左右Mg(OH)2开始分解ꎬ450~900ħ之间无水碱式硫酸镁中的结合水分解ꎬ形成MgSO4和MgOꎬ以及少量杂质MgCO3的分解ꎬ900~1000ħ为MgSO4分解吸热峰ꎮC0加入复合外加剂的MOS试块的失重曲线在第一个峰处失重最大ꎬ达到10%左右ꎬ同时对应的DSC曲线中出现非常明显的2个吸热峰ꎬ可以判断为失去物理吸附水和生成的水化产物517相的分解反应ꎮ其他试样中没有517第2期崔宝栋等:不同矿物掺料对硫氧镁水泥耐热性能的影响433㊀相ꎬ因此没有明显的吸热峰ꎮ说明该试样水化产物含量较高ꎬ在受热汽化时也会吸收一部分热量ꎬ而第二个DSC吸热峰ꎬ参考XRD图谱ꎬ该温度下发生的反应为Mg(OH)2分解反应以及MgCO3的分解反应ꎮB0试样的峰曲线变化不明显ꎬ说明粉煤灰的加入并没有改变MOS的水化产物ꎮ整个MOS体系在加热过程出现多个吸热峰ꎬ可以有效缓解体系温度升高ꎬ因此MOS具有较好的防火㊁隔热性能ꎮ2.6㊀不同MOS受热后的微观形貌分析图9~图13分别为不同试样对应的SEM照片ꎮ图9㊀A0试样气孔及基体SEM照片Fig.9㊀SEMimagesofporeandmatrixofA0sample图10㊀C0试样气孔及基体SEM照片Fig.10㊀SEMimagesofporeandmatrixofC0sample图11㊀A1试样SEM照片Fig.11㊀SEMimageofA1sample图9(a)中并未出现任何晶须状物质ꎬ图9(b)中基质部分为层片状ꎬ分析为Mg(OH)2ꎮ图10(a)的气孔中则生成了较多的针状晶须物质ꎬ结合XRD图谱分析为517晶相ꎬ此外ꎬ图10(b)的基体中亦生成了大量针状的517晶相ꎬ且517晶相交叉生长形成网状结构ꎬ这为MOS试样提供了较高的强度ꎮ图11为A1的SEM照片ꎬ图中可以看出原来附着在氧化镁颗粒表面的Mg(OH)2片状已经分解ꎬ氧化镁颗粒暴露在表面ꎬ但内部仍有少量未完全分解的Mg(OH)2连接颗粒ꎬ使试样残余一定的强度ꎮ图12(a)中可以看出ꎬ经过500ħ煅烧之后的C#试样气孔内仍残存少量的517晶须ꎬ比煅烧前变得稀疏ꎬ且长宽比降低ꎬ基质部分由氧化镁颗粒㊁Mg(OH)2晶体等组成ꎬ图12(b)左侧为受热面ꎬ从左到右为全部分解后剩余的MgO球型晶粒ꎬ过渡带为Mg(OH)2凝胶相和MOS水化物最右侧未完全分解的517晶须(能谱分析为含有Mg㊁S㊁O等元素ꎬ对应比例为2ʒ1ʒ5)ꎬ在500ħ煅烧温度下ꎬMOS内水化产物分解生成MgOꎬ由于氧化镁颗粒密集分布在表面ꎬ阻止了热量的传递ꎬ因此ꎬ内部仍存在Mg(OH)2片状晶体及517晶须ꎬ这些物质的存在使基体更加致密ꎬ保证了MOS具有较高的强度ꎮ434㊀水泥混凝土硅酸盐通报㊀㊀㊀㊀㊀㊀第39卷图12㊀C1试样的SEM照片Fig.12㊀SEMimagesofC1sample3㊀结㊀论(1)加入1.3%复合外加剂的试样500ħ烧后强度最高ꎬ达到45.3MPaꎬ较净浆提高了55.8%ꎬ加入20%硅灰的试样受热后呈现先收缩后膨胀的现象ꎬ500ħ烧后强度达到38.5MPaꎬ较净浆强度提高了35%ꎬ800ħ烧后强度达到10.5MPaꎬ与其他试样相差无几ꎬ且强度均呈现逐步下降的趋势ꎬ1000ħ下所有试样强度近乎丧失ꎬ所以硫氧镁水泥的最高使用温度为800ħꎮ(2)加入1.3%复合外加剂以及加入20%硅灰的MOS经热膨胀系数的测试ꎬ随着温度的升高呈现先快速收缩㊁收缩减缓㊁微膨胀㊁再收缩的现象ꎬ这种现象保证了MOS做为结合剂使用时试样的体积稳定性ꎮ(3)加入1.3%复合外加剂的试样在相同温度下较其他试样具有较高的吸热能力ꎬ200ħ之前的吸热峰为517相分解吸热峰ꎬ该峰的存在降低了体系的温度ꎬ经500ħ烧后ꎬSEM分析可以看出受热面附近517相全部分解ꎬ形成MgO球型晶粒ꎬ而试样内部气孔中仍存在少量517晶须ꎬ因此具有较好的阻燃㊁隔热的性能ꎬ从而证明了改性后硫酸镁水泥具有阻燃㊁隔热的性能ꎮ参考文献[1]㊀吴中伟ꎬ陶有生.中国水泥与混凝土工业的现状与问题[J].硅酸盐学报ꎬ1999ꎬ27(6):734 ̄738.[2]㊀乌志明ꎬ马培华.镁资源与镁质材料概述[J].盐湖研究ꎬ2007(4):65 ̄72.[3]㊀文㊀静ꎬ余红发ꎬ吴成友ꎬ等.氯氧镁水泥水化历程的影响因素及水化动力学[J].硅酸盐学报ꎬ2013ꎬ41(5):588 ̄596.[4]㊀UrwongseLꎬSorrellCA.Phasemlationshipsinmagnesiumoxysulfatecements[J].JournaloftheAmericanCeramicSocietyꎬ1980ꎬ63(3):523 ̄526.[5]㊀WuCYꎬChenWHꎬZhangHFꎬetal.Thehydrationmechanismandperformanceofmodifiedmagnesiumoxysulfatecementbytartaricacid[J].ConstructionandBuildingMaterialsꎬ2017(144):516 ̄524.[6]㊀Run㊅cevskiTꎬWuCꎬYuHꎬetalꎬStructuralcharacterizationofanewmagnesiumoxysulfatehydratecementphaseanditssurfacereactionswithatmosphericcarbondioxide[J].J.Am.Ceram.Soc.ꎬ2013(96):3609 ̄3616.[7]㊀马保国ꎬ夏永芳ꎬ谭洪波ꎬ等.外加剂添加时间对水泥浆体吸附和分散性能的影响[J].硅酸盐学报ꎬ2013ꎬ41(6):761 ̄765. [8]㊀QinLꎬGaoXJꎬLiWGꎬetal.Modificationofmagnesiumoxysulfatecementbyincorporatingweakacids[J].JournalofMaterialsinCivilEngineeringꎬ2018ꎬ30(9):04018209.[9]㊀吴成友ꎬ余红发ꎬ文㊀静ꎬ等.改性MOS物相组成及性能研究[J].新型建筑材料ꎬ2013ꎬ40(5):68 ̄72.[10]㊀DamidotD.物理化学在水泥基材料中的应用(英文)[J].硅酸盐学报ꎬ2012ꎬ40(1):1 ̄6.[11]㊀黄志雄ꎬ赵㊀颖ꎬ秦麟卿ꎬ等.氯氧镁水泥的制备及其热分解机理[J].武汉理工大学学报ꎬ2008(10):39 ̄42.[12]㊀张㊀勇ꎬ杨㊀虎ꎬ郑㊀超ꎬ等.氯氧镁水泥热分解过程的研究[J].武汉工程大学学报ꎬ2009ꎬ31(7):81 ̄83.[13]㊀DongJMꎬYuHFꎬZhangLM.Studyonexperimentalconditionsofhydrationmethodsofdeterminingactivemagnesiumoxidecontent[J].J.SaltLackRes.ꎬ2010ꎬ18(1):38 ̄41.[14]㊀陈㊀英ꎬ毕万利ꎬ孙恩禹ꎬ等.硫铝酸盐和掺和料对氯氧镁水泥水化的影响[C].中国菱镁行业2017年行业年会ꎬ2017:13 ̄18[15]㊀施惠生ꎬ方泽锋.粉煤灰对水泥浆体早期水化和孔结构的影响[J].硅酸盐学报ꎬ2004ꎬ32(1):95 ̄98.[16]㊀LiZꎬChenSꎬLiJꎬetal.Inflfluencesofflyashonthecompressivestrengthandhydrationproductsofmagnesiumoxysulfatecement[C].InternationalConferenceonFutureGenerationCommunicationandNetworkingꎬ2014:139 ̄141.[17]㊀邓承继ꎬ周㊀亮ꎬ祝洪喜ꎬ等.镁橄榄石质隔热材料的制备及其性能研究[J].武汉科技大学学报ꎬ2011ꎬ34(6):432 ̄435.。

外加剂对硫氧镁水泥力学性能的影响及水化机理分析

N E W B U I L D I N G M A T E R I A L S基金项目:国家重点研发计划项目(2017YFC0210301)收稿日期:2019-09-12;修订日期:2019-11-17作者简介:侯聪聪,女,1995年,硕士,主要从事矿物综合利用研究。

E-mail :***************** 。

通讯作者:倪文,教授,博士,地址:北京市海淀区学院路30号,E-mail :************** 。

0引言硫氧镁(Magnesium Oxysulfate ,MOS )水泥是活性氧化镁(MgO )和一定浓度的硫酸镁(MgSO 4)溶液制备而成的一种MgO-MgSO 4-H 2O 三元胶凝体系[1]。

硫氧镁水泥作为一种镁质胶凝材料,具有耐火性高、热导率低、密度低、质量轻等特点[2],而且由于其氯离子含量较低,有效弥补了氯氧镁水泥易吸潮返卤、锈蚀钢筋的缺陷[3],但仍存在力学强度低、耐水性差等问题。

硫氧镁水泥的原料氧化镁和七水硫酸镁均可以由镁法脱硫副产物亚硫酸镁制得[4]。

由镁法脱硫副产物制备硫氧镁水泥不仅对镁法脱硫副产物的应用提供新的研究思路,还将废物进行资源化利用,充分发挥了循环经济的特点。

目前对硫氧镁水泥改性机理的研究还不够深入。

水化产物的组成是影响硫氧镁水泥强度的重要因素,Demediuk 和Cole [5]研究指出,在30~120益之间的三元体系(MgO-MgSO 4-H 2O )中存在4种类型的碱式硫酸镁:5Mg (OH )2·MgSO 4·3H 2O 外加剂对硫氧镁水泥力学性能的影响及水化机理分析侯聪聪1,倪文2,杜惠惠2,刘万春2(1.北京科技大学能源与环境工程学院,北京100083;2.北京科技大学土木与资源工程学院,北京100083)摘要:对比了柠檬酸、磷酸二氢钠、乙二胺四乙酸3种外加剂掺量分别为0、0.5%、1.0%、1.5%(以氧化镁的质量计)时对硫氧镁水泥强度的影响,并通过XRD 、XPS 、FTIR 、SEM 对加入外加剂后硫氧镁水泥的水化机理进行了分析。

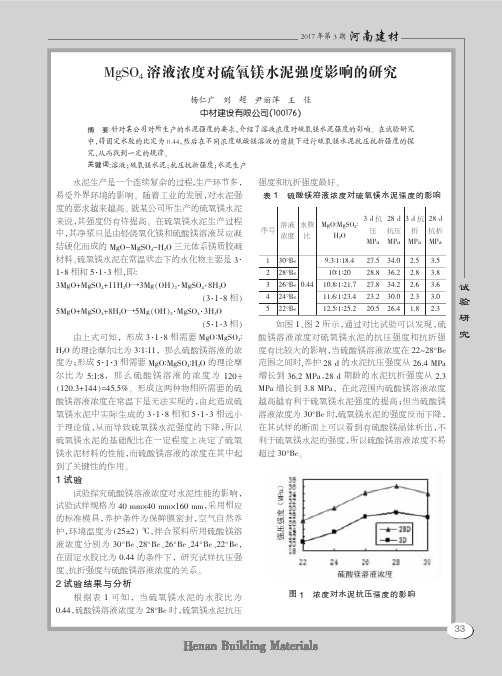

MgSO4溶液浓度对硫氧镁水泥强度影响的研究

3 26°Be 0.44 10.8∶1∶21.7 27.8 34.2 2.6 3.6

试

4 24°Be 5 22°Be

11.6∶1∶23.4 23.2 30.0 2.3 3.0

验

12.5∶1∶25.2 20.5 26.4 1.8 2.3

如图 1、图 2 所示,通过对比试验可以发现,硫 研

酸镁溶液浓度对硫氧镁水泥的抗压强度和抗折强 究

度有比较大的影响,当硫酸镁溶液浓度在 22~28°Be

范围之间时,养护 28 d 的水泥抗压强度从 26.4 MPa

增 长到 36.2 MPa,28 d 期龄的水 泥 抗 折 强 度 从 2.3

(120.3+144)=45.5%。 形成这两种物相所需要的硫 MPa 增长到 3.8 MPa, 在此范围内硫酸镁溶液浓度

溶液 水胶 序号

浓度 比

MgO∶MgSO4∶ H2O

3 d 抗 28 d 3 d 抗 28 d 压 抗压 折 抗折 MPa MPa MPa MPa

1 30°Be

9.3∶1∶18.4 27.5 34.0 2.5 3.5

1·8 相和 5·1·3 相,即:

2 28°Be

10∶1∶20 28.8 36.2 2.8 3.8

3MgO+MgSO4+11H2O→3Mg(OH)2·MgSO4·8H2O (3·1·8 相)

5MgO+MgSO4+8H2O→5Mg(OH)2·MgSO4·3H2O (5·1·3 相)

由上式可知, 形成 3·1·8 相需要 MgO∶MgSO4∶ H2O 的理论摩尔比为 3∶1∶11, 那么硫酸镁溶液的浓 度为;形成 5·1·3 相需要 MgO∶MgSO4∶H2O 的理论摩 尔 比 为 5:1:8, 那 么 硫 酸 镁 溶 液 的 浓 度 为 120 ÷

改性硫氧镁水泥物相组成及性能研究

改性硫氧镁水泥物相组成及性能研究吴成友;余红发;文静;董金美【摘要】研究了有机酸CA改性的硫氧镁水泥物相组成、抗压强度及耐水性能.改性后的硫氧镁水泥出现了大量新相,且Mg (OH)2的生成量明显减少.利用化学元素分析方法确定了该新相的组成为5Mg(OH)2·MgSO4·5H20(515相).采用SEN确定515相是一种针状晶体.利用TG-DSC方法研究了其分解规律.利用XRD跟踪试验确定了515相的生成过程并结合改性剂对氧化镁水化后pH值的影响,探讨了改性剂对硫氧镁水泥的改性机理.改性后水泥相的抗压强度和耐水性能明显提高.【期刊名称】《新型建筑材料》【年(卷),期】2013(040)005【总页数】5页(P68-72)【关键词】硫氧镁水泥;改性剂;物相组成;抗压强度;耐水性【作者】吴成友;余红发;文静;董金美【作者单位】中国科学院青海盐湖研究所,青海西宁810008;中国科学院大学,北京100049;中国科学院青海盐湖研究所,青海西宁810008;青海大学土木工程学院,青海西宁810008;南京航空航天大学土木工程系,江苏南京210016;中国科学院青海盐湖研究所,青海西宁810008;中国科学院大学,北京 100049;中国科学院青海盐湖研究所,青海西宁810008;中国科学院大学,北京 100049【正文语种】中文【中图分类】TQ177.5硫氧镁水泥是由活性氧化镁与硫酸镁溶液形成的气硬性镁质胶凝材料,由于具有质轻、优异的耐火性能、低导热性等特点,被广泛应用于生产轻质保温板材、绝缘材料、耐火材料等。

相对氯氧镁水泥,对硫氧镁水泥的报道较少,原因是由于与氯氧镁水泥相比,硫氧镁水泥力学强度较低[1-3]。

但硫氧镁水泥与氯氧镁水泥相比其优点很明显,例如其抗温性能高、对钢筋腐蚀性能低。

硫氧镁水泥的力学强度主要取决于物相中碱式镁盐的种类和数量。

按照Emediuk 等[4]的报道,MgO-MgSO4-H2O三元体系所配制的硫氧镁水泥浆体中可以出现4种碱式硫氧镁,即 5Mg(OH)2·MgSO4·3H2O(513 相),3Mg(OH)2·MgSO4·8H2O(318 相),Mg(OH)2·MgSO4·5H2O(123 相),Mg (OH)2·MgSO4·5H2O(115相),其中只有318相在35℃下为稳定相。

改性剂对硫氧镁水泥性能的影响

!"!"K L#FMN L$%&F O \T2WBM/5/;L/)3)3!IDN@>/\D,-69"PQRSTUVR:=IVb_=C//=cd//=d:_\_?CV =>?DL1MBNBHoi:10.39690'.issL.1002a3550.2020.05.021!"#$%&'()"*+,-@ABJ l88338*摘要.硫氧镁水泥早期强度低和耐水性差的缺点严重影响了硫氧镁水泥及其制品的使用。

采用柠檬酸和聚乙二醇两种改性剂对硫氧镁水泥进行改性。

不同种类和不同掺量的改性剂l对硫氧镁水泥性能的D结果两种改性剂硫氧镁水泥的性能和耐水性能。

酸在3〜1.5%化时i酸的i!氧镁水泥的7、2G H抗折强度、抗压强度和软化系数均先增加后降低i在掺量为+<9%时7、2G H抗折强度、抗压强度和软化系数均最高。

乙二醇在+〜4.+%化时i乙二醇的i硫氧镁水泥的9k2G H度、度和化系低i在3<+%时7、2G H度、抗压强度和软化系。

/01.硫氧镁水泥酸乙二醇性能耐水性能23+45.IJ52G<+426789:.=6;<5.K++2!355+2+2++5!++G3!+2011+'$).1)2./313+%).4)$5+)6%.6+%$3+#).1)2&74+#382).9,#8:13/+)'+2+4$YANGTcaiCi@DLiL"_LNBML@NiDL@>VL"iLBBMiL"?DLsT>NiL"?BLNBM?D,i CNH,i%OBLQ@L"883384i?OiL@ !"#$%&'$()IOB>DP B@M>Q sNMBL"NO@LH RDDM P@NBM MBsisN@L1B DS2@"LBsiT2DUQsT>SiHB1B2BLN sBMiDTs>Q@SSB1N NOB TsB DS2@"LBsiT2 DUQsT>SiHB1B2BLN@LH iNs RMDHT1Ns<IPD2DHiSiBMs DS1iNMi1@1iH@LH RD>QBNOQ>BLB">Q1D>PBMB TsBH ND2DHiSQ NOB2@"LBsiT2DUQsT>SiHB 1B2BLN<VSSB1N DL NOB RMDRBMNiBs DS NOB2@"LBsiT2DUQsT>S@NB1B2BLN@MB sNTHiBH WQ iL1DMRDM@NiL"HiSSBMBLN XiLHs@LH HiSSBMBLN@2DTLNs DS 2DHiSiBMs,IOB MBsT>Ns sODP NO@N NOB iL1DMRDM@NiDL DS NPD2DHiSiBMs1@L i2RMDYB NOB2B1O@Li1@>RMDRBMNiBs@LH P@NBM MBsisN@L1B DS 2@"LBsiT2DUQsT>SiHB1B2BLN,ZOBL NOB@2DTLN DS1iNMi1@1iH@HHBH1O@L"Bs iL NOB M@L"B DS3ND8,5%i PiNO NOB iL1MB@siL"DS1iNMi1@1iH i NOB S>BUTM@>sNMBL"NO@LH1D2RMBssiYB sNMBL"NO DS9H@Qs@LH2G H@Qs@LH sDSNBLiL"1DBSSi1iBLN DS2@"LBsiT2DUQsT>SiHB1B2BLN iL1MB@sB SiMsN@LH NOBL HB1MB@sB i POBL NOB HDs@"B is3,9%i NOB S>BUTM@>sNMBL"NO@LH1D2RMBssiYB sNMBL"NO DS9H@Qs@LH2G H@Qs@LH sDSNBLiL"1DBSSi1iBLN DS2@"LBsiT2DUQsT>SiHB1B2BLN@MB Oi"OBsN,ZOBL NOB@2DTLN DS RD>QBNOQ>BLB">Q1D>@HHBH1O@L"Bs iL NOB M@L"B DS3ND4,3%i PiNO NOB iL1MB@siL"DS RD>QBNOQ>BLB">Q1D>i NOB S>BUTM@>sNMBL"NO@LH1D2RMBssiYB sNMBL"NO DS9H@Qs@LH2G H@Qs@LH sDSNBLiL"1DBSSi1iBLN DS 2@"LBsiT2DUQsT>SiHB1B2BLN iL1MB@sB SiMsN@LH NOBL HB1MB@sB i POBL NOB HDs@"B is3,3%i NOB S>BUTM@>sNMBL"NO@LH1D2RMBssiYB sNMBL"NO DS 9H@Qs@LH2G H@Qs@LH sDSNBLiL"1DBSSi1iBLN DS2@"LBsiT2DUQsT>SiHB1B2BLN@MB Oi"OBsN,*+,)-.%/#()2@"LBsiT2DUQsT>SiHB1B2BLN1iNMi1@1iH RD>QBNOQ>BLB">Q1D>2B1O@Li1@>RMDRBMNiBs P@NBM MBsisN@L1B!"!"!氧#水泥&'()氧化镁,和.水硫酸镁123应,凝结硬化而成的!"#$!"%&'$(2#三元体系的镁质胶凝材料。

混凝土结构中添加氯化钾的应用技术

混凝土结构中添加氯化钾的应用技术一、前言混凝土结构中添加氯化钾是一种常用的技术,其主要作用是提高混凝土的耐久性和防护性能。

本文将从氯化钾的特性、添加方法、应用效果等方面进行详细介绍,旨在为读者提供全面的应用指导。

二、氯化钾的特性氯化钾是一种白色晶体,化学式为KCl,分子量74.55。

其在水中易溶解,具有较强的腐蚀性和刺激性。

在混凝土中添加氯化钾能够有效地提高混凝土的抗渗性、耐久性和耐化性等性能。

1. 提高抗渗性:氯化钾添加到混凝土中后能够增加混凝土的致密性和密实度,减少混凝土中气孔和孔隙的数量和大小,从而减少渗水和渗透的可能。

2. 提高耐久性:氯化钾能够促进混凝土中的水泥水化反应,增强混凝土的强度和硬度,使其更加耐久。

3. 提高耐化性:氯化钾对混凝土中的氯离子具有抑制作用,能够有效减少氯盐侵蚀对混凝土的损害,提高混凝土的耐化性。

三、添加方法氯化钾的添加方法主要有以下几种:1. 干混法:将氯化钾与混凝土原材料一起干混,然后进行水泥砂浆或混凝土的制作。

2. 溶液浸润法:将氯化钾溶解在水中,然后将混凝土浸泡在氯化钾溶液中,使其充分吸收。

3. 表面涂覆法:将氯化钾涂覆在混凝土表面,使其渗透到混凝土内部。

4. 微胶囊封装法:将氯化钾包裹在微胶囊中,然后将微胶囊混入混凝土中,使其释放氯化钾。

四、应用效果氯化钾的添加能够显著提高混凝土的性能,具体效果如下:1. 抗渗性能:添加氯化钾后,混凝土的渗透性能显著降低,能够有效地防止水渗透。

2. 耐久性能:添加氯化钾可以促进混凝土中的水泥水化反应,提高混凝土的强度和硬度,使其更加耐久。

3. 耐化性能:氯化钾能够抑制混凝土中的氯离子侵蚀,减少混凝土的损害,提高混凝土的耐化性。

4. 经济效益:添加氯化钾后,混凝土的使用寿命明显延长,减少了维修和更换的成本。

五、注意事项在使用氯化钾添加剂时,需要注意以下几点:1. 添加量应适量:过量添加氯化钾可能会导致混凝土的强度降低,甚至出现开裂等问题。

添加氯化钾的混凝土结构应用技巧

添加氯化钾的混凝土结构应用技巧添加氯化钾的混凝土结构应用技巧在混凝土结构应用中,添加氯化钾是一种常见的技术手段,它可以改善混凝土的性能和性质。

本文将深入探讨添加氯化钾的混凝土结构应用技巧,并提供一些实用的指导原则。

一、了解氯化钾的作用机理我们需要了解添加氯化钾的作用机理。

氯化钾是一种化学物质,可以在混凝土中起到以下几个方面的作用:1. 促进水泥水化反应:氯化钾可以加速水泥的水化反应,提高混凝土的早期强度发展,缩短养护期。

2. 提高混凝土的耐久性:氯化钾可以促进混凝土内部的矿物质反应,形成致密的凝胶,从而提高混凝土的耐久性,抵抗渗透和侵蚀。

3. 调节混凝土的性能:适量的氯化钾可以调节混凝土的流动性、收缩性和抗裂性等性能,使混凝土更加适应特定的工程需求。

二、掌握添加氯化钾的适用条件在应用氯化钾的时候,需要注意一些适用条件,以确保其效果和安全性:1. 针对具体情况调整添加量:添加氯化钾的量应根据混凝土的材料组成、强度等要求进行调整,一般控制在2%~5%之间。

2. 注意混凝土的配合比例:混凝土的配合比例应进行科学合理的设计,以确保添加氯化钾后的混凝土性能稳定。

3. 平衡混凝土提前强度发展和耐久性:添加氯化钾可以促进混凝土的早期强度发展,但过量使用可能会影响混凝土的耐久性,因此需要平衡好两者之间的关系。

三、注意添加氯化钾的施工技巧在混凝土结构的施工中,应注意以下几个技巧:1. 混合均匀:添加氯化钾时,应将其充分与混凝土均匀混合,确保其在混凝土中均匀分布。

2. 注意控制水灰比:水灰比对混凝土性能有着重要影响,应注意控制在适当的范围内,避免过高或过低的水灰比对混凝土性能产生不利影响。

3. 合理养护:添加了氯化钾的混凝土需要进行合理的养护,以确保充分的水化反应和混凝土的性能发展。

四、添加氯化钾的优势和前景展望添加氯化钾的混凝土结构应用具有许多优势,包括但不限于:1. 提高混凝土的耐久性和抗渗透性,延长混凝土的使用寿命。

混凝土中氯化钾对强度的影响研究

混凝土中氯化钾对强度的影响研究一、前言混凝土是建筑结构中广泛使用的一种材料。

在实际应用中,混凝土遇到的外界条件和使用环境的不同,会对其性能产生不同的影响。

氯离子是混凝土中常见的一种离子,其对混凝土的性能具有重要影响。

本文将探讨混凝土中氯化钾对强度的影响,以期为混凝土的设计和工程实践提供参考。

二、氯离子对混凝土的影响1.氯离子的来源氯离子来源主要有以下三种:(1)混凝土原材料中的含氯化物;(2)施工中使用的混凝土添加剂中的含氯化物;(3)混凝土使用过程中环境中的含氯化物。

2.氯离子对混凝土的影响(1)氯离子会引起混凝土的膨胀,导致混凝土的龟裂和破坏;(2)氯离子会影响混凝土的性能,如强度、抗渗性等;(3)氯离子会加速混凝土钢筋的腐蚀,导致混凝土的破坏。

三、氯化钾对混凝土强度的影响1.实验方法本文采用以下实验方法,研究氯化钾对混凝土强度的影响:(1)制备混凝土试块;(2)将混凝土试块分为若干组,每组添加不同浓度的氯化钾;(3)在试验结束后,测量混凝土试块的抗压强度。

2.实验结果根据实验结果,氯化钾的浓度对混凝土强度的影响具有以下特点:(1)低浓度的氯化钾对混凝土强度影响较小,甚至可能提高混凝土的强度;(2)当氯化钾浓度达到一定值时,会对混凝土强度产生明显的负面影响;(3)高浓度的氯化钾会导致混凝土的强度急剧下降,严重影响混凝土的使用性能。

3.影响因素氯化钾对混凝土强度的影响受到以下因素的影响:(1)氯化钾浓度;(2)混凝土配合比;(3)混凝土中其他添加剂的存在。

四、结论根据以上实验结果和分析,可以得出以下结论:(1)氯化钾对混凝土的强度具有一定的影响,其影响随着氯化钾浓度的升高而增大;(2)混凝土配合比的合理设计可以一定程度上减轻氯化钾对混凝土强度的影响;(3)混凝土中其他添加剂的存在也会影响氯化钾对混凝土强度的影响。

五、参考文献[1] 郭伟,刘强,赵雨欣. 氯离子对混凝土性能的影响及其防护措施[J]. 混凝土,2014,(12):1-5.[2] 贺晓明. 氯化钾对混凝土性能的影响研究[D]. 河南理工大学,2016.[3] 马志强,李建民,于海鹏. 混凝土中氯离子含量的研究进展[J]. 硅酸盐通报,2017,36(11):3811-3816.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氯化钾对硫氧镁水泥性能的影响安生霞;肖学英;李颖;文静;常成功;董金美;郑卫新;黄青【摘要】以改性硫氧镁水泥(MOS)为基础体系,研究了氯化钾掺量对MOS体系凝结时间、抗压和抗折强度及抗水性的影响,并对MOS的物相组成和微观形貌进行了分析.结果表明:氯化钾的掺入可延长MOS的凝结时间;氯化钾不利于MOS抗压强度的提高,但可以明显提高MOS的抗折强度.同时氯化钾提高了MOS抗压强度软化系数而降低了抗折强度软化系数.硫酸镁水泥中氯化钾掺量应控制在3%~5%.%Taking modified magnesium oxysulfate cement(MOS)as the basis system,the effects of the potassium chloride on the settingtime,compressive and flexural strength,water resistance of MOS were investigated. The component and microstructure of the MOS were discussed. The results demonstrate that the addition of potassium chloride can extend the setting time of the MOS. The potassium chloride is not conducive to the improvement of MOS compressive strength, but can significantly improve the flexural strength. Besides,the existence of potassium chloride improves the softening coefficient of compressive strength and reduces the softening coefficient of flexural strength. So the content of potassium chloride in magnesium oxysulfate cement should be controlled in 3% to 5%.【期刊名称】《新型建筑材料》【年(卷),期】2017(044)011【总页数】6页(P79-83,105)【关键词】硫氧镁水泥;氯化钾;力学性能;抗水性【作者】安生霞;肖学英;李颖;文静;常成功;董金美;郑卫新;黄青【作者单位】中国科学院青海盐湖研究所,青海西宁 810008;青海省盐湖资源化学重点实验室,青海西宁 810008;中国科学院大学,北京 100049;中国科学院青海盐湖研究所,青海西宁 810008;青海省盐湖资源化学重点实验室,青海西宁 810008;中国科学院青海盐湖研究所,青海西宁 810008;青海省盐湖资源化学重点实验室,青海西宁 810008;中国科学院青海盐湖研究所,青海西宁 810008;青海省盐湖资源化学重点实验室,青海西宁 810008;中国科学院青海盐湖研究所,青海西宁 810008;青海省盐湖资源化学重点实验室,青海西宁 810008;中国科学院青海盐湖研究所,青海西宁 810008;青海省盐湖资源化学重点实验室,青海西宁 810008;中国科学院青海盐湖研究所,青海西宁 810008;青海省盐湖资源化学重点实验室,青海西宁 810008;中国科学院青海盐湖研究所,青海西宁 810008;青海省盐湖资源化学重点实验室,青海西宁 810008;中国科学院大学,北京 100049【正文语种】中文【中图分类】TU528;TQ172.1+2硫氧镁水泥(MOS)是由一定浓度的MgSO4溶液与轻烧氧化镁粉反应形成的三元胶凝体系[1]。

该水泥具有凝结硬化快、早期强度高、粘结性好、导热系数低、耐火性和耐磨性好及耐腐蚀性优异等特点,被广泛用于生产建筑轻质保温墙板、防火板等建筑附属材料[2-5]。

相对氯氧镁水泥,MOS具有对钢筋腐蚀性低、不易吸潮返卤等优势,但其机械强度较低[3-4]。

研究表明,柠檬酸[6-8]和磷酸及其二氢盐[2,9]等有机酸和中强无机酸及其酸式盐可以有效地提高MOS的强度。

在有机酸和中强无机酸及其酸式盐的作用下,MOS中的主要水化产物将由 318[3]相[3Mg(OH)2·MgSO4·8H2O]转变成 517 相[2][5Mg(OH)2·MgSO4·7H2O]。

水化产物及其结构的转变是 MOS强度提高的主要原因,这些研究成果促进了MOS的理论发展及工程应用。

从盐湖提取的硫酸镁是MOS原料的主要来源之一。

国内诸如大柴旦、一里坪、尕斯库勒、茫崖、察尔汗盐湖别勒滩区段、东台乃吉尔、西台乃吉尔等均为硫酸盐型硫酸镁亚型盐湖[10-11]。

这些盐湖卤水在提钾后,会产生大量的硫酸镁盐副产物。

但盐湖原料生产的硫酸镁通常含有一定量的氯化钾、氯化钠、氯化钙、硼酸、氯化镁等杂质。

上述杂质及其含量可能影响MOS的水化及其物理化学性能,但目前未见有文献报道硫酸镁原料中的杂质对MOS性能的影响。

本文以改性MOS为基础体系,掺加不同量的氯化钾,研究其对MOS的水化、力学性能及其抗水性的影响,同时通过XRD、TG-DSC、SEM等分析表征手段研究了氯化钾对水化产物及微观结构的影响。

本文研究结果可丰富MOS的基础理论知识,并为制定MOS的原料标准提供参考。

硫酸镁:MgSO4·7H2O(纯度大于 99%),分析纯,国药集团化学试剂有限公司;轻烧氧化镁粉:辽宁省海城市镁水泥矿业有限公司提供,由菱镁矿煅烧而成,其主要化学成分为MgO,另含有少量 SiO2、Al2O3、Fe2O3和 CaO(见表 1)。

利用水合法[12]测得其中活性氧化镁含量为60%;柠檬酸:C6H8O7·H2O(纯度大于99.5%),分析纯,国药集团化学试剂有限公司;氯化钾:纯度大于99%,分析纯,国药集团化学试剂有限公司。

在本实验中固定n(轻烧氧化镁粉)∶n(无水硫酸镁)∶n(水)=14.5∶1∶22。

先将七水硫酸镁晶体溶于水配制所需浓度的硫酸镁水溶液。

在上述溶液中加入一定量的柠檬酸作为改性剂,同时掺入氯化钾搅拌均匀备用。

柠檬酸添加量为轻烧氧化镁粉质量的0.5%;氯化钾掺量分别为无水硫酸镁质量的0.1%、0.3%、0.5%、0.7%、1.0%、3.0%、5.0%和7.0%,未掺氯化钾的MOS为参照试件。

按照原料配比称取轻烧氧化镁粉与硫酸镁溶液混合,充分搅拌形成浆体。

将混合浆体倒入40mm×40mm×160mm的模具中成型,(24±2)h后脱模。

将脱模后的试件置于空气中养护,养护室环境温度为室温,相对湿度为(50±10)%。

用维卡仪测试浆体的凝结时间。

试件在空气中养护28d后,转入水中浸泡,水温为(15±3)℃。

用DL-D100KN型抗压抗折试验机对空气养护和浸泡3d、7d、28d的试件进行抗压和抗折强度的测试。

同时取空气养护28d的试样,用X'pert Pro型X射线衍射仪分析样品的物相组成,用JSM-5610LV/INCA型扫描电子显微镜观察样品表面形貌并用能谱仪对样品进行微区成分分析,用SDT Q600型同步差示扫描量热分析仪对样品进行热分析。

MOS的凝结时间与MgO的水化速率及形成结晶相的过程有关[2]。

表2是氯化钾掺量对MOS凝结时间的影响。

由表2可知,随氯化钾掺量的增加,MOS的初、终凝时间均延长。

氯化钾掺量在0~0.7%内,其凝结时间与参照试件相比延长不明显;当氯化钾掺量大于0.7%,凝结时间延长幅度变大。

氯化钾掺量为7.0%时,初凝时间从495min延长至512 min,终凝时间由510min延长至542min。

由此可知,硫酸镁中较高含量的氯化钾可以显著延长MOS的凝结固化时间。

由表3可知,3 d龄期时,随着氯化钾掺量由0增加到0.1%,MOS抗折强度降低,当氯化钾掺量大于0.1%,抗折强度又呈增加趋势;7 d龄期时,随着氯化钾掺量由0增加到0.7%,MOS抗折强度降低,当氯化钾掺量大于0.7%,抗折强度又逐渐提高;28 d时,MOS抗折强度随氯化钾掺量的增加表现出与7 d类似的变化规律,抗折强度最高提高了61.8%(掺量为5.0%)。

由此可知,较高掺量(>1.0%)的氯化钾可显著提高MOS的抗折强度。

MOS抗压强度随氯化钾掺量的增加呈先降低后增加趋势。

3 d龄期时,随着氯化钾掺量由0增加到0.5%,MOS抗压强度降低;当氯化钾掺量大于0.5%,抗压强度逐渐小幅提高。

7 d龄期时,MOS抗压强度随氯化钾掺量的增加表现出类似的变化规律,MOS抗压强度在氯化钾掺量大于0.7%时呈现增加趋势。

28 d时,随氯化钾掺量的增加MOS的抗压强度也呈现出先降低后增加的趋势,但其变化规律不及早期明显。

在本实验的龄期内,掺氯化钾的MOS抗压强度都低于参照试件,28 d时,MOS的抗压强度最低降低了16.8%(掺量为1.0%)。

由此可知:氯化钾降低了MOS的抗压强度,高掺量(>1.0%)的氯化钾虽能补偿部分强度损失,但补强作用极为有限。

氯化钾掺量小于0.7%时,MOS折压比随氯化钾掺量的增加而增加的变化幅度较小;氯化钾掺量大于0.7%后,折压比随氯化钾掺量的增加而增加的变化幅度较大;当氯化钾掺量超过5.0%时,MOS折压比又有小幅下降。

28 d时,参照试件的折压比为0.084,而掺5.0%氯化钾的MOS的折压比为0.190,后者比前者的折压比提高了126.19%。

由此可知,适当掺量的氯化钾能提高MOS的韧性,在宏观上表现出较高的抗折强度。

这可能是由于适当掺量的氯化钾晶体分散在MOS的水化产物中,该现象可能类似于纳米颗粒分散在长程无序的化合物中,因而表现出增强和增韧作用[13]。

氯化钾微晶越多,增强和增韧作用越明显。

但硫酸镁中氯化钾掺量较高时(>0.5%),氯化钾微晶对MOS抗压强度的增强作用要小于夹带孔隙液成孔对抗压强度的不利影响,因而虽然抗折强度随氯化钾掺量的增加而提高,但其抗压强度仍然低于参照试件。

图1为不同氯化钾掺量的MOS空气养护28 d的TG/DSC曲线。

由图1(a)可见,水化产物失重可分为5个明显的过程,其失重区间温度与纯净517相晶体[9]的TG曲线相似,这也说明掺加氯化钾后MOS的主要水化产物是517相。

从图1(b)可知:在低温区(<200℃)不同氯化钾掺量的MOS水化产物(517相)分解吸热峰的位置相似;在温度>200℃区间,随氯化钾掺量的增加,水化产物(517相)的分解吸热峰向低温移动,说明此时517相趋向于在低温分解;而且氯化钾含量越高,517相的吸热峰位移越大,说明分解的温度越低。