Miebach搭接焊机及其控制

Miebach激光焊机极限规格焊接质量的控制与研究

Miebach激光焊机极限规格焊接质量的控制与研究发布时间:2021-08-12T15:49:42.000Z 来源:《科学与技术》2021年第29卷第4月10期作者:石建[导读] Miebach激光焊机主要作用是将两卷钢的带头和带尾焊接到一起,达到连续性生产的目的,根据激光焊机激光器的种类不同,石建河北钢铁集团唐钢高强汽车板有限公司河北唐山063000摘要:Miebach激光焊机主要作用是将两卷钢的带头和带尾焊接到一起,达到连续性生产的目的,根据激光焊机激光器的种类不同,焊机主要分为气体激光焊机和固体激光焊机,我公司主要使用的是气体激光焊机。

焊机主要安装在各产线的入口段,对于各产线的生产,焊机的焊接质量直接决定产线的产量,尤其是对于极限规格产品的焊接质量的控制,更为重要,如果焊机的极限厚规格焊接和极限薄规格焊接都能达到稳定状态,对于产线的多种类,高效率焊接有着重大的意义。

关键词:激光焊接控制稳定德国Miebach公司生产的激光焊机是世界上最为先进的焊机之一,以其高度集成的自动化控制、操作方便、焊接稳定、焊接效率高等优势被广泛应用于各大钢铁集团的冷轧薄板生产公司,尤其是在国内,占有巨大的市场份额,备受用户的青睐,我公司的酸轧、连退、镀锌各产线均使用的是Miebach激光焊机,已经投入生产十余年,焊接整体运行较为稳定,但使用期间极限规格焊接的稳定性控制是一个非常关键的问题,如果应某些因素控制不好会直接影响极限规格焊接质量的稳定性,影响极限规格焊接质量的因素很多,本文着重从以下几个方面进行研究。

1.激光焊机焊接原理激光焊机焊接属于深熔焊接,就是将激光能量转化为热能,把工件的对接部分熔化,形成熔池,在随后的冷却过程中形成焊缝。

激光焊接的核心是小孔效应,激光深熔焊的能量传递和转换是通过小孔完成的,在高功率的激光束照射下,被焊金属材料的微小局部被加热、熔化、蒸发后形成小孔,通过激光束的作用,孔壁材料连续蒸发的蒸汽充满小孔,形成高压气孔,把周边的熔化金属推向四边,致使激光束通过蒸汽孔穿透材料内部。

米巴赫焊机规格介绍

•退火线

•检查线

•再次卷轧线

•预处理线

激光焊机

类型:CSL

带厚:0.1mm到0.8mm

带宽:600mm到1300mm

镀锡铁皮,薄片金属,镀锡金属薄片,铬合金钢板,奥氏体和铁素体不锈钢-不锈,含涂层

•检查线

•预处理线

•退火线

•镀锡线

•检查和预处理线

电弧焊机

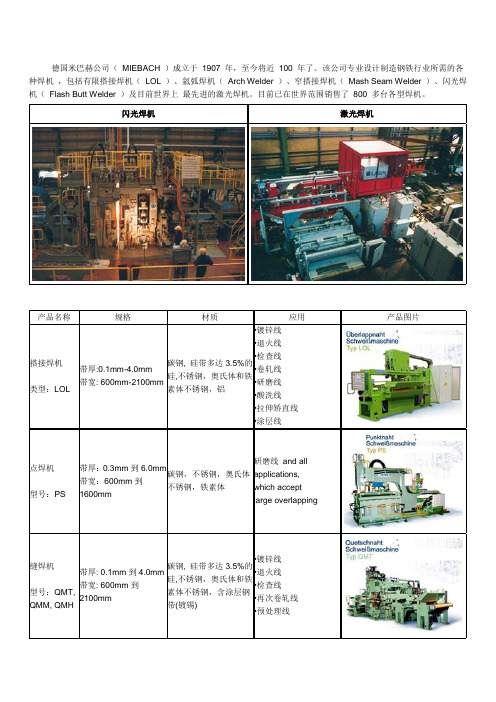

类型:PSA, DMA, BACH)成立于1907年,至今将近100年了。该公司专业设计制造钢铁行业所需的各种焊机,包括有限搭接焊机(LOL)、氩弧焊机(Arch Welder)、窄搭接焊机(Mash Seam Welder)、闪光焊机(Flash Butt Welder)及目前世界上最先进的激光焊机。目前已在世界范围销售了800多台各型焊机。

•镀锌线

•镀锡线

•再次卷轧线

•预处理线

热轧激光焊机

类型:HSL

带厚:0.6mm到6.5mm

带宽:600mm到2100mm

低碳钢,高硬度钢,硅钢,全部TRIP钢,MS钢,奥氏体和铁素体不锈钢,和铝

•酸洗线

•串列轧机

•联接酸洗线和串列轧机

闪光焊机

激光焊机

产品名称

规格

材质

应用

产品图片

搭接焊机

类型:LOL

带厚:0.1mm-4.0mm

带宽:600mm-2100mm

碳钢,硅带多达3.5%的硅,不锈钢,奥氏体和铁素体不锈钢,铝

•镀锌线

•退火线

•检查线

•卷轧线

•研磨线

•酸洗线

•拉伸矫直线

•涂层线

点焊机

型号:PS

带厚:0.3mm到6.0mm

带宽:600mm到1600mm

米巴赫焊机培训资料

Vama 米巴赫焊机技术参数•型号 HSL19 热带式激光器最大1900mm带宽•带钢厚度 1.80mm-6.00mm(超差+6%)•厚度差异 D-d=0.6mm•宽度差异 300mm(每边150)•焊接速度 2.5米每分钟,到12米每分钟•激光输出功率 15KW•激光气体氦气,氮气,二氧化碳•激光器波长10.6μm•液压标准最大18Mpa(180bar)•压缩空气压力 5 bars额定电压 380V/50Hz 三相电压600KVA机器零件1.机器零件焊接小车2.焊接小车驱动3.剪刀驱动4.剪刀单元5.焊接边部定位6.激光支撑辊头7.激光焊接头8.激光导向系统9.Not included(未包括)10.保护气体 11. 平整辊12. 加热设备(感应式)13. 打孔机14. 剪切废料输送机15. 夹紧工作台16. 夹持设备17. 夹壁架18. 对中装置19. 带钢边缘检测器20. 带钢探测器21. 提升辊22. 月牙剪23.夹送辊24. 活套25. 气动系统(未描述)26. 液压系统27.废料槽•功能在出口和入口建立一个“活套”,以便于带钢头尾的对中。

•动作液压缸•位置用感应限位开关来指示"上""下"2个限位对中装置 1和4•功能将板带的头、尾至于中心•活动通过比例阀驱动液压缸•位置压力开关在可以进行带钢检测和带钢对中的入口和出口压力阀台上•对中装置2和3•功能将板带的头、尾至于中心•动作通过比例阀驱动液压缸•位置压力开关在可以进行带钢检测和带钢对中的入口和出口压力阀台上提升辊 1、2、3•功能为了板带的移动和线运行提升板带(下压焊接)•活动液压缸•位置入口、出口窜辊•功能保持头、尾在对中时被卡住•活动气压缸•位置感应式限位开关指示上、下辊打开和关闭感应式开关为上和下出口、入口夹钳•功能控制住板带以便于切割和焊接•活动液压缸•位置限位开关控制开、关和短行程出口/入口夹紧工作台•功能对板带头、尾的正确位置进行切割和焊接•活动比例阀驱动液压缸•配置线性编码器(MTS总线)入口、出口夹送辊•功能确保带钢在夹台位置•活动靠液压缸上下和液压马达旋转•定位上下限位开关,旋转编码器上下剪•功能焊接前剪掉板带的头、尾•活动液压缸•定位剪刀的上下限位开关剪掉后,工作台会向回收1mm,避免刮伤和上剪的回升冲孔•功能在带尾穿一个孔,指明焊缝追踪的焊缝•活动液压缸•位置上下限位开关废料传送带•功能将剪下来的板带运送到废料桶•活动液压马达旋转•皮带前后加热器•功能前加热器:把焊接区域加热使具有更好的焊接特性(大多数用于硬质材料)后加热器:对热影响区进行退火处理;动作:液压缸驱动上下动作(一个液压缸驱动两个加热器)定位:上下限位开关定位辊•功能夹住板带的边缘防止不平的材质•活动液压缸•位置上、下限位开关激光头•功能焊接激光定位•活动比例阀驱动液压缸•位置上、下限位开关调整焦距•功能调整焊接激光焦距•活动AC电机•位置线性编码器(MTS总线)激光导向系统•功能:将激光传送到带钢•全部铜镜使用水冷却•在导向管道里使用了氮气防止灰尘污染镜子•全长7.5米偏向镜•镜1、镜2——平面铜镜•镜3——凹面铜镜入口、出口飞轮•功能根据板带的厚度差调整其高度•活动AC电机•位置线性编码器(MTS总线)碾压轮(平整轮)•功能整平焊缝•活动比例阀驱动液压缸•位置上、下限位开关质量控制系统-QCDS 3•功能- 记录焊接数据进行进一步分析 -在已知的价值范围内做一份预析 -帮助操作工做决定-将焊接轮廓展示给操作工C型小车•功能- 移动C框架去剪切和焊接顺序•活动-比例阀驱动液压发动机-滚珠螺杆-板带•位置-向前、向后的两个极限位置的限位开关 -旋转编码器带钢边缘检测器•功能-焊接开始前检测板带两边缘-两个离散的带数字输出的激光传感器月牙剪•功能在焊缝区带钢边部切月牙•活动-比例阀驱动液压缸来回移动-上、下位置的液压缸•位置-上、下极限位置的两个限位开关-限位开关(8)头、尾边缘的探测和断停-限位开关在OS和DS上-线性编码器(MTS总线)激光谐振器•功能在切割顺序间,4个安全气囊被膨胀,避免剪刀的冲击被传送到谐振器液压系统•组成部分-02,主泵,01备用设备—压力:180bar-01 循环泵-简单的压力线过滤器—10mícrons (微米)-两倍的循环线过滤器—3mícrons-两倍的返回线过滤器—1mícrons-温度传感器,水平和压力日常维护和运行管理•日常检查——机械、电气、操作•定修——机械、电气、操作(卫生清洁、紧固、润滑、整改、备件和参数的检查)•备件管理•参数管理——机械、电气、仪表(激光数据、光束直径、焦点位置、缺口、夹卷直径、试验卷、夹紧工作台、冷却水、气压)•设疑。

镀铬机组TEMIC窄搭接焊机及其控制技术

镀铬机组TEMIC窄搭接焊机及其控制技术1 引言宝钢股份有限公司冷轧冷轧薄板厂镀铬机组采用的是二步法镀铬技术,镀铬原板有多种规格,为保证各种型号规格原板的生产要求,该生产线上的焊机采用日本TEMIC全自动窄搭接焊机(型号为MSW-C100D-14-2R2PL)。

该类型的焊机在国内多家厂家取得应用[1,2],取得一定的使用经验,但就冷轧薄板厂的镀铬产品而言,目前国内还没有成功经验。

为解决该类型焊接用于极薄冷板,冷轧薄板厂技术人员通过优化焊接工艺参数,调整焊机的控制方案,改进焊缝质量的控制技术,解决了该焊机用于镀铬板生产中的技术问题,使得该焊机能符合高速镀铬板的生产要求。

2 窄搭接焊机的工作原理窄搭接焊机的焊接原理是将两块材料(带钢),通以适当电流,在材料自身的电阻、材料间及材料与电极间接触部分的集中电阻上产生热量,最终熔化而焊接起来。

根据焦耳定律,焊接时作用在带钢上的热量表示如公式1所示:(1)式中Q:焊接时产生的热量;I:焊接电流;t:通电时间(取决于焊接速度);R:焊接区域的电阻。

又因为电阻R=ρ*L/S。

其中:ρ为被焊接带钢的电阻率;L为焊接时上下焊轮间的电阻的长度;S为焊接时前后带钢的搭接量。

从(1)式中看出,焊接带钢时所需要的热量Q与焊接电流I、通电时间t及自身电阻R有关。

因此对不同材质和不同规格的带钢进行焊接时,需要通过控制焊接电流I、通电时间(即焊接速度)及焊轮焊接压力和焊机搭接量,以确保焊接的质量[3,4]。

3 焊机工艺和设备功能3.1 焊机主要设备功能介绍3.1.1 入口侧夹钳在焊接前,将后行带钢的顶部夹紧,以配合完成焊机的剪切工作,能夹住后行带钢向焊机出口侧方向横移来设置搭接量,并根据前后带钢的宽度信息,通过入口夹钳的对中装置,将后行带钢的中心线调节到先行带钢的中心线上(最大量为+-75mm)。

3.1.2 出口侧夹钳出口侧夹钳用于焊接前固定前行带钢的尾端,在进行搭接时出口侧夹钳倾斜一定角度方便后行带钢的顶端与前行带钢的尾端搭接。

Miebach搭接焊机对中系统的控制与研究

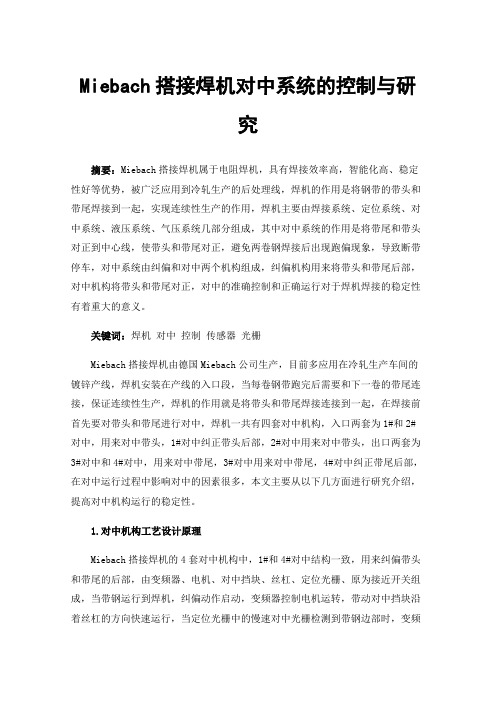

Miebach搭接焊机对中系统的控制与研究摘要:Miebach搭接焊机属于电阻焊机,具有焊接效率高,智能化高、稳定性好等优势,被广泛应用到冷轧生产的后处理线,焊机的作用是将钢带的带头和带尾焊接到一起,实现连续性生产的作用,焊机主要由焊接系统、定位系统、对中系统、液压系统、气压系统几部分组成,其中对中系统的作用是将带尾和带头对正到中心线,使带头和带尾对正,避免两卷钢焊接后出现跑偏现象,导致断带停车,对中系统由纠偏和对中两个机构组成,纠偏机构用来将带头和带尾后部,对中机构将带头和带尾对正,对中的准确控制和正确运行对于焊机焊接的稳定性有着重大的意义。

关键词:焊机对中控制传感器光栅Miebach搭接焊机由德国Miebach公司生产,目前多应用在冷轧生产车间的镀锌产线,焊机安装在产线的入口段,当每卷钢带跑完后需要和下一卷的带尾连接,保证连续性生产,焊机的作用就是将带头和带尾焊接连接到一起,在焊接前首先要对带头和带尾进行对中,焊机一共有四套对中机构,入口两套为1#和2#对中,用来对中带头,1#对中纠正带头后部,2#对中用来对中带头,出口两套为3#对中和4#对中,用来对中带尾,3#对中用来对中带尾,4#对中纠正带尾后部,在对中运行过程中影响对中的因素很多,本文主要从以下几方面进行研究介绍,提高对中机构运行的稳定性。

1.对中机构工艺设计原理Miebach搭接焊机的4套对中机构中,1#和4#对中结构一致,用来纠偏带头和带尾的后部,由变频器、电机、对中挡块、丝杠、定位光栅、原为接近开关组成,当带钢运行到焊机,纠偏动作启动,变频器控制电机运转,带动对中挡块沿着丝杠的方向快速运行,当定位光栅中的慢速对中光栅检测到带钢边部时,变频器控制电机转速降低,开始慢速对中,直到两侧对中挡块将带钢对到中间,对中停止光栅检测到带钢两侧边部,对中停止,电机停止运转,对中完成后,变频器控制电机带动对中挡块返回,直到对中原位接近开关检测到对中挡块,对中动作结束。

MIEBACh搭接焊机简介与相关分析

的变化情况,一般 P 值选择在 1.0—2.5 之内属正常范畴,对中复位值在 0.8 —1.5 之内属良性范畴;原则上以调整 P 值为主,而不随意将对中复位值标准 范围放大(对中装置要保持良好的润滑状态)。 技术要点:1.解体之前先测量人口夹钳的原始水平度、位置度和搭接量实际值以 及搭接补偿量,并作好记录;2.回装完毕后同样要测量人口夹钳的以上 4 类精度, 至少保证与检修前一致。3.检修及动作试车完毕后要进行焊接试验,检查焊缝的 质量。 使用工器量具.材料.备件:2t 手拉葫芦两个,5mm—14mm 内六角扳手一套,17 mm 和 19 mm 梅花及开口扳手各两把以及其他钳工工具。角布、煤油、油石。 百分表一套,塞尺一把,150mm 钢皮尺一把

在 0.04-0.08mm 之间,同时检查两者的表面磨损情况,发现有异常磨损及时进 行修磨; b、解锁气缸为单工作腔气缸,所以在气缸的工作位置可以通过手感对气缸的泄 漏进行检查,发现异常泄漏及时更换(通过跟踪慢慢摸索该气缸的使用寿命,制 定合理的更换周期)。 b、 定期对接近开关的感应位置进行检查确认,保证有效、安全的感应;对于 接近开关损坏,可以慢慢摸索该接近开关的使用寿命,制定合理的更换周期。 3、故障(异常)名称:焊机对中异常,无法回到原位 现象: 焊机对中时有抖动现象;焊接完成后,对中装置无法回到原始位置,对中原位灯 和焊机原位灯不停闪烁; 原因分析: 1. 对中装置导向轨预紧力过大,造成对中时阻力大,反应不灵敏,动作不畅; 2. 对中丝杆损坏, 造成丝杆装置转动时有死点,引起对中抖动,无法回到原位; 3. 对中装置位移传感器损坏,对中计数错误,造成对中位置无法确定; 处理方法或对策措施: 1. 在保证润滑良好的前提下,调节对中导向轨的预紧力,调整的程度可以通过

焊机一旦出现异常或发生故障,对机组的稳定运行将带来严重影响, 出了故障后,首先要确保机组在最短时间内能够开机,将故障带来的一系 列隐患降到最小,保证机组在下一检修到来之前能够正常运行。以下是开 工至今焊机发生频率较高的几起故障,进行认真分析一下对日后排除故障 和异常出现后的紧急处理有很好的指导作用: 1、故障(异常)名称:焊机压平轮故障 现象:在正常焊接过程中,压平轮将焊缝挤压并撕裂(在薄料时极易发生)

泰勒双焊轮窄搭接焊机搭接量控制原理及故障分析

·技术分析·泰勒双焊轮窄搭接焊机搭接量控制原理及故障分析付辅江①(河钢邯钢冷轧厂 河北邯郸 056300)摘 要 介绍了河钢邯钢冷轧厂2#热镀锌线泰勒双焊轮窄搭接焊机搭接量控制伺服系统的原理及特点,其搭接量可在0~4mm范围内连续可调,并且单侧的搭接量可单独控制,通过该项技术的应用,避免了焊接过程中因搭接量的变化而造成操作侧焊缝开裂,焊不上等焊接缺陷,保证了焊接质量,减少了断带事故。

关键词 双焊轮 窄搭接 搭接量控制 伺服电控马达;中图法分类号 TG155.4 文献标识码 ADoi:10 3969/j issn 1001-1269 2022 Z2 0111 前言焊机是冷轧连续热镀锌带钢生产线的关键设备,作用是将前后两卷带钢头尾焊接在一起,实现带钢的连续生产,有利于控制生产的稳定性。

邯钢冷轧厂2#热镀锌线主要生产热基镀锌板,厚度范围0.7mm-4.5mm,宽度范围1000mm-1550mm,锌层厚度范围80g-600g/m2,热镀锌生产线对焊机的主要要求是焊缝强度要高、焊缝与带钢基体的厚度差小、焊接速度快且焊接过程稳定。

2 焊机结构泰勒焊机的主要构成部分有:(1)焊轮机构———焊机的关键部件,安装在焊接C型移动小车上,有两对焊轮,两个上焊轮均由气缸驱动,实现上升和下降,并且压力可单独调节,两个下焊轮由电机带减速机进行高度调节。

由于带钢搭接处的接触电阻随焊轮压力变化而改变,因此可以通过调节焊轮压力来调节两对焊轮处的焊接热量。

(2)双切剪———安装在焊接C型移动小车上。

焊接前将带钢头尾切齐,为下一步精确搭接做好准备。

(3)带钢对中装置———包括前、后带钢对中夹持板、前后对中立辊、入口起套辊等,功能是将前一卷带钢的带尾,后一卷带钢的带头对正居中,以便焊接时带钢不会错位太多。

(4)冲孔装置———用来对焊缝进行打孔标记,进行全线焊缝位置跟踪,实现气刀、拉矫机等关键设备在焊缝过时能够准确及时的打开。

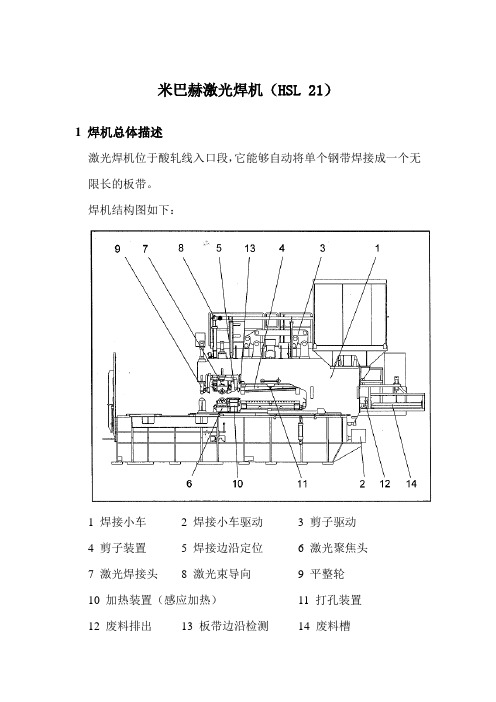

米巴赫激光焊机

米巴赫激光焊机(HSL 21)1 焊机总体描述激光焊机位于酸轧线入口段,它能够自动将单个钢带焊接成一个无限长的板带。

焊机结构图如下:1 焊接小车2 焊接小车驱动3 剪子驱动4 剪子装置5 焊接边沿定位6 激光聚焦头7 激光焊接头8 激光束导向9 平整轮10 加热装置(感应加热)11 打孔装置12 废料排出13 板带边沿检测14 废料槽2 数据2.1 焊机类型板带激光束焊机制造商:Hugo Miebach,Dortmund类型:HSL 212.2 板带尺寸和来料材料板带宽度930-2080mm板带厚度 1.8-6.0mm(+/-10%)(焊接范围1.6-6.5mm)钢种等级激光可焊接钢、普通低碳钢、高强度低合金钢、高强钢板和热轧钢带钢类型普通商用钢、冲压钢、深冲钢、超高深冲钢、高强钢(强度340、590、780)2.3 板带通过方向从操作侧看:从左到右板带通过线高度1100mm3 技术数据3.1 机器参数板带水平通道宽2300mm板带垂直通道宽140mm主夹紧力(每一边)大约400KN先导头夹紧力大约40KN双切剪和打孔机剪切力大约800KN剪刀之间的距离140mm打孔机冲头直径14mm板带中心线上冲孔距焊缝的距离100mm焊缝平整力50KN焊接小车速度(无级可调)1m/min. 到12m/min. 焊接和平整后超厚量0%尺寸焊机尺寸(依据图纸),不含开关柜和液压装置长度(线上):大约10 000mm宽度:大约18 800mm高度:大约 4 300mm(板带通过线以上高度)3.2 总重包括所有的附属设备在内总重:大约220吨焊机在运输时要拆卸成几个部分最大单体重量:大约87吨3.3CO激光源2涡轮轴承无油润滑输出激光功率12KW波长10.6m功率稳定性(长期)±2%激光束长度(固定)大约7 100mm3.4 液压站1个三相电机带有泵(加一个备用)90KW/380V, 1500RPM 压力水平Max.18MPa;260l/min 1个油箱标准1 500 l油粘度(动力粘度)ISO,VG 46依据DIN51562 cSt/240℃时46cStmm=.sec推荐用油HLP 46 依据DIN51524,第二部分(矿物油)NAS 61个油液循环泵(加一个备用)Max.1MPa,140l/min用于过滤和油水冷却器 5.5KW 电机1个加热装置8KW作为冷却介质的水最大入口温度35℃最大出口温度45℃水量大约15hm/3压力 2bar(开式循环)冷却水(工业用水)4 公用介质4.1 气动和气体冲刷焊机上装载的阀组气体压力5到7bar压缩气体质量等级3(参照ISO8573-1)4.2 激光气体纯净度CO99.995%2He99.996%N99.996%2惰性气体(焊接区域保护气)He99.996%4.3 供电电气数据主电源电压380V,50Hz,3相带有最大偏差为10%主电源功率110kV A用于激光冷却400kV A用于附属装置照明供电220V/50Hz,1.5kW 不间断电源(用于PLC、HMI和QCDS)220V/50Hz,Max 5KV A 米巴赫内部电磁阀24 V DC;220 V AC 接近开关/光电管24 V DC5 消耗品5.1 矿物油2000升依据规定进行更换和再补充5.2 冷却水5.2.1 液压和水冷用冷却水水用量大约15hm/3温度:入口最大35℃压力2bar(开式循环)冷却水(工业用水)5.2.2 预加热和后加热的冷却(闭式循环)脱盐水、去离子水或蒸馏水,150升5.2.3 激光发生器的冷却水闭式循环:操作中没有冷却液的消耗。

热镀锌第2节工艺及主要设备介绍

第二节工艺及主要设备介绍8-23 镀锌工艺流程图生产时用吊车将钢卷吊放到镀锌机组入口段的受料台上,再由1#上卷小车或2#上卷小车将钢卷送到1#开卷机或2#开卷机上。

1#开卷机或2#开卷机将带头引进矫直机对带头进行矫直,然后带头分别进入1#、2#下切剪进行切头,切完带头后进入焊机,当2#开卷机或1#开卷机甩尾后,切掉板尾。

焊机将第一卷带尾与第二卷带头焊接起来,然后带钢进入入口活套,快速充满入口活套。

带钢从入口活套出来,经活套出口的张力辊组将带钢送入立式退火炉,带钢通过密封辊进入炉内后,先经过无氧化加热段,在1232℃(最高1315℃)的炉温下将带钢快速加热,再经过辐射管加热将带钢加热到720℃或820℃或850℃,在保温/慢冷段保温16秒以上,在快速冷却段将带钢冷却到475℃,然后进入锌锅出锌锅后的带钢经气刀进入冷却塔,带钢在垂直向上的后冷段快速冷却,到顶辊温度将到300℃以下,再经过水平及垂直向下的后冷段,带纲进入水淬槽,进水淬槽前带钢温度降到160℃,经过水淬后带钢温度降到42℃。

经冷却塔冷却后带钢经光整机光整,拉矫机矫直,再经钝化处理,然后进入烘干机,带钢烘干后进入出口活套,而后带钢进入水平检查台进行表面质量检查,再进入涂油机进行涂油,出涂油机后进行分剪,夹送辊自动将带钢头部引入卷取机,助卷器自动开进。

卷取机卷取成品卷后,由卸料小车卸下,称重打捆后,由吊车送往成品放置场存放,对镀锌板进行包装,然后送入成品库存放。

二、工艺参数及产品大纲1、工艺参数1.1机组速度,见表8-4表8-4 机组速度1.2机组加速度,见表8-5表8-5 机组加速度1.3全线张力,见表8-6表8-6 生产线稳定时,最大带钢断面(2.5x1240=3100mm2)的张力1.4各种级别热处理温度制度,见表8-7表8-7 不同级别热处理温度制度1.5锌液成分要求,见表8-8表8-8 正常锌花锌液成份要求无锌花1.6涂敷要求1.7涂油量2、产品大纲三、主要单体设备主要性能1、焊机采用德国Miebach 公司的窄搭接电阻焊机,带有前后自动对中功能,实现全自动焊接,并有冲孔装置,实现全线焊缝跟踪功能。

米勒焊机操作说明书

米勒焊机操作说明书文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-米勒焊机操作说明书1-1控制按钮注:1对于所有前面板触摸开关控制钮:按下触摸开关,使灯亮,启动功能。

2铭牌上的绿标表示TIG功能,灰色表示正常的手弧焊功能。

1 编码控制钮2 电流及参数显示表3 电压表4 极性控制钮5 工艺控制钮6 输出控制钮7 脉冲控制钮8 工序控制钮9 气体/电极力控制钮 10 交流波型控制钮 11 电流和点焊时间控制钮 12 存储按钮 13 电源开关1-2 编码控制钮1-3 电流控制钮1 A 电流控制按钮2 编码控制钮3 电流表注:当脉冲功能起作用时,按下电流控制按钮,转动编码器,以设定焊接电流或峰值电流。

1-4 电流及参数显示表1-5 电压表1-6 极性控制钮1-7 工艺控制钮1-8 高频启弧和高频TIG启动程序提升启弧:当提升启弧按钮灯亮,按下列步骤启弧,在焊接开始处把钨极触及工件,用焊枪触发开关、脚控器或手控器接通输出和保护气。

把钨极在工件上保持1-2秒,然后慢慢提升。

焊极提起后,电弧生成。

在钨极触及工件前不存在正常的开路电压,仅在钨极和工件间存在较低的感应电压,直到钨极触及工件后才激发固态输出接触器,因此钨极不会出现过热、粘条或被污染。

应用:当不允许使用高频启弧或要取代划擦启弧时。

提升启弧用于DCEN或AC TIG 工艺。

高频启弧当高频启弧按钮灯亮,按下列步骤启弧,输出接通后,打开高频帮助启弧,启弧完成后关闭高频,断弧再次帮助重新启弧。

应用:当需要非接触启弧时,高频启弧用于DCEN GTAG工艺。

1-9 输出控制钮1 输出控制按钮按下按钮,直到希望参数的LED灯亮。

标准远控---应用:与脚踏或手控电流控制器一起使用远控触发。

注:脚控或手控远控电流控制器连接后,初始电流、起始坡升、终止坡降、及终止电流由远控器控制。

如果使用开/关型触发开关,它必须是一个维持开关,所有的程序功能有效,必须由操作者设定。

2230连退机组Miebach激光焊缝质量控制研究

DOI:10.16661/ki.1672-3791.2017.35.0622230连退机组Miebach激光焊缝质量控制研究①孙宁波(首钢京唐钢铁联合有限责任公司 河北唐山 063200)摘 要:本文分析了影响2230连退机组Miebach激光焊机焊缝质量的因素:焊接参数、来料状态、焊机设备状态等,并研究了生产实践过程中遇到的各类典型焊接缺陷:填充不饱满、焊缝搭接、焊缝漏焊、焊缝间隙的异常增大、焊缝夹入二次剪切边丝等,并针对每种焊缝缺陷制定了相应的控制措施,有效地控制了焊机重率和焊缝断带率,保证连退机组的稳定运行。

关键词:激光焊 焊接参数 来料 设备状态 焊接缺陷中图分类号:TG44 文献标识码:A 文章编号:1672-3791(2017)12(b)-0062-02(下转64页)①作者简介:孙宁波(1989—),男,汉族,河北任丘人,本科,助理工程师,主要从事冷轧厂焊机设备维护和工艺指导工作。

目前国内主要钢铁企业在冷轧连退生产线普遍采用窄搭接焊机,随着冷轧高强钢需求的增加,越来越多的冷轧连退生产线也开始使用激光焊机。

首钢京唐2230连退机组采用从德国引进的M iebach激光焊机,考虑到影响激光焊机焊缝质量的因素比较多,结合近些年焊机使用维护经验,本文归纳出影响焊缝质量缺陷的因素,并列举一些改进措施,使焊缝质量得以控制。

1 Miebach激光焊机概况首钢京唐2230连退机组引进的Miebach激光焊机采用的激光器为3.5kW-CO 2-Rof i n激光源,可焊接板带宽度范围1000~2080m m,厚度范围0.4~2.5m m,实际生产中可拓展到3.0mm厚度,可焊钢种包括低碳钢、高碳钢、双相钢、TRI P钢等碳当量(c e q)在0.8以下多个钢种。

其主要设备包括入出口平台、入出口起套装置、入出口夹送辊、对中装置、入出口夹钳、焊接小车、剪切系统、月牙剪、激光源系统、外光路系统、冷却水系统、退火装置、焊缝在线监测系统、用气系统等。

Miebach窄搭接焊机夹送辊定位控制的研究

Miebach窄搭接焊机夹送辊定位控制的研究作者:石建李福进来源:《中国化工贸易·上旬刊》2017年第04期摘要:焊机在各大钢厂的冷轧薄板厂里的每条生产线都是不可或缺的设备,目前使用的焊机主要有窄搭接焊机,窄搭接焊机的焊接方式主要是通过其产生的电流作用到带钢上,由于带钢上存在电阻,电流作用到电阻上发热使带钢熔化,然后是带钢连接到一起。

窄搭接焊机在冷轧厂的作用主要是将钢卷的带头和带尾焊接到一起,实现连续性生产。

焊机的焊接过程主要分为焊机出口自动、焊机入口自动和焊机自动,焊机出口自动和入口自动是焊机焊接准备的重要过程,其目的主要是将带头和带尾定位到焊接位置,然后开始焊接,所以带头和带尾的定位是否标准决定焊接过程是否能够完成,本文主要研究的是带头和带尾的定位控制方式。

关键词:焊机;夹送辊;定位我们主要针对河北钢铁集团唐山钢铁股份有限公司第二冷轧厂镀锌生产线的Miebach窄搭接焊机的带头和带尾的定位进行了研究,本文主要对焊机的带头和带尾的定位装置的定位控制原理和定位装置控制流程进行了研究。

1 定位装置控制原理Miebach窄搭接焊机的带头和带尾的定位是通过焊机夹送辊实现的,焊机分为出口部分、入口部分和焊机,焊机的夹送辊有两套,一套安装在出口部分,一套安装在入口部分,带头的定位通过入口夹送辊完成,带尾的定位通过出口夹送辊完成,夹送辊定位控制可以看出,夹送辊定位主要是通过增量编码器实现的,编码器通过联轴器连接到夹送辊上,编码器的控制端通过Prifibus总线连接到诊断适配器,然后诊断适配器通过Profibus总线连接到PLC,PLC又通过Profibus总线连接到液压站的夹送辊控制阀,控制阀驱动安装在夹送辊上,同时两个定位光栅连接到PLC上,当夹送辊定位开始时,PLC输出信号作用到液压控制阀上,驱动夹送辊开始旋转,夹送辊旋转时带动增量编码器旋转,编码器旋转发出脉冲信号发送到PLC的编码器寄存器(为了避免编码器寄存器溢出,每次夹送辊打开时豆浆编码器寄存器设置为零),PLC 通过定位计数程序计数,并将相应计数转换成相应的定位距离,以毫米作为计数单位,当达到定位距离设置时,液压控制阀停止驱动夹送辊旋转,定位停止。

米巴赫焊机基本介绍及常见故障排查

米巴赫焊机基本介绍及常见故障排查作者:张少杰来源:《中国科技博览》2013年第25期[摘要]焊机系统作为连续生产线的关键部分,负责完成将板带头和尾进行焊接的工艺,以便保证整条工艺生产线的连续生产。

本文重点介绍米巴赫焊机基本结构、工作主要步骤以及常见故障排查。

[关键词]焊机米巴赫故障[Abstract] the system is a key part of the continuous production line, responsible for the completion of the plate head and tail welding process, to ensure continuous production of the whole process of the production line. This paper focuses on the basic structure, the main steps of Miebach welding machine work and common troubleshooting.[Key words]welder; Miebach; fault中图分类号:TG438.2 文献标识码:A 文章编号:1009-914X(2013)25-0243-011、米巴赫焊机基本结构1.焊接小车2.焊接小车驱动3.剪刃驱动4.剪刃5.焊接定位装置6.激光支撑辊7.激光焊接头8.激光束导向系统10.碾压辊11.加热装置12.冲孔仪13.剪切废料传送带14.夹钳平台15.加紧装置16.夹钳边缘17.起套辊18.对中装置19.月牙剪20.夹送辊21.提升辊(见图1)2、激光焊机工作主要步骤焊机主要对前一卷带尾和后一卷带头进行焊接,保证酸洗段和轧机段进行连续酸洗和轧制。

工作过程亦分三步骤:焊机出口带尾定位、焊机入口带头定位、带钢焊接。

带尾定位:出口自动(带尾定位)激活,带尾接近焊机(L→W,线上给焊机信号),焊车到OS侧或在原始位(DS侧),带尾速度小于等于30m/min(L→W),1#光栅检测到带尾(光栅检测),出口夹送辊下降到位旋转,出口起套辊上升,出口提升辊下降到落下位或中间位,2#光栅检测到带尾,带尾定位(即编码器开始计算数值),出口1#,2#提升辊下降到下降位,带尾停止。

米巴赫激光焊机对中装置对中原理及分析

米巴赫激光焊机对中装置对中原理及分析摘要:MIEBACH激光焊机安装、使用在冷轧酸洗机组入口段,用以将前后两卷带钢的尾部及头部焊接起来,实现无头轧制。

制造商—米巴赫(MIEBACH),型式—HSL19。

米巴赫激光焊机的特点:结构轻巧紧凑;采用了稳定性很高的激光发生器;激光发生器安装在焊机本体的“C”架上,激光输出光路固定且传输距离短;激光传输至激光聚焦点仅设有2个铜质镀膜的反光镜;焊接过程中用特殊的导向系统LPS实现带钢精确对中;设有焊前预热和焊后退火装置。

且其工艺过程是与焊接同时进行的;设有自动的切头输出装置;与传统的闪光对焊机相比不需要容量较大的变压器和绝缘;实现了全自动程序控制;采用了先进的焊接过程和焊接质量监控系统。

关键词:米巴赫激光焊机;对中装置;对中原理1 引言本文主要对宝钢宝日汽车板厂激光焊机的对中装置及对中原理、控制系统和执行机构进行较为详细的分析,有助于对焊机设备的深入认识和该部分装置的具体故障分析,减少设备故障率,提高机组设备运行效率。

2 设备概况图1 米巴赫激光焊机中装置图如图1所示,米巴赫激光焊机有4个中装置,分别位于激光焊机入口侧(1#对中)、入口夹钳台内(2#对中)、出口夹钳台内(3#对中)、激光焊机出口侧(4#对中),对中装置通过一个液压缸驱动。

带钢在对中装置的对中作业时,通过激光焊机入口、出口交错辊(辅助夹紧装置)在横向进行固定,其结构只允许带钢沿对中方向运动。

在手动模式状态下,操作人员通过操作面板上的对中按钮进行对中,按下按钮后,两端轨道滑块同时稳定地按照设定的速度向带钢移动。

根据带钢的位置,一个对中滑块先碰到带钢边部,并推动带钢向中心位置运动直到另一侧的滑块也碰到带钢的另一边,在液压系统的回油管路上,安装有一个压力开关,当压力开关检测到压力下降到设定值时,对中完成。

对中装置只有在夹钳台夹紧后,才可按下返回按钮,对中装置回到原始位置。

根据带钢的厚度,对中的压力和速度是自动设定的。

搭接焊机及其控制1(DOC)

镀锌线窄搭接焊机及其控制冷轧厂热镀锌生产对于生产连续性要求较高,为了保障连续生产,引进了VAI生产的全自动窄搭接电阻焊机,型号为ML 21。

该设备的特点是自动化程度高,焊接质量高,焊接时间短,维护保养简单。

自2005年投产以来的生产实践证明,此焊机完全能满足冷轧厂镀锌生产线的生产要求。

1.电阻搭接焊机的焊接原理窄搭接电阻焊机的焊接原理是将两块材料(带钢)搭接,通以适当电流,在材料自身的电阻、材料间及材料与电极间接触部分的集中电阻上产生热量,最终熔化而焊接起来。

根据焦耳定律,焊接接头产生的热量用公式(1)表示如下:Q=I2Rt=UIt公式(1)(1)式中:Q为热量I为电流R为焊接区电阻U为电极间电压t为通电时间从式中看出,发热量与焊接电流、通电时间及自身电阻有关,当对某种材质、规格的带钢进行焊接时,通过控制电流、通电时间(t=l/V,当焊接断面长度l一定时,通过改变焊接速度V来控制通电时间)及焊轮焊接压力,就可以将带头、带尾很好地焊接在一起。

2.焊机相关参数焊机类型:窄搭接型,直流6脉冲焊接最大焊接能力:宽度1650 mm厚度2 mm带钢运行方向:操作侧观察自右向左运行焊机小车速度: 3至20 m/mn焊接力(可调整): 80 bar下最大2500 daN碾压力(可调整): 80 bar下最大6300 daN搭接量调整范围:操作侧0至6 mm驱动侧0至6 mm夹紧压力:最大7500daN焊轮:材质三级铜合金直径305 mm厚度16 mm碾压轮:直径120 mm厚度20 mm剪刃:长度1930 mm可焊接钢种: CQ,DQ,DDQ,HSS,HSLA3.焊接工艺及设备功能图1-1 ML 12窄搭接电阻焊机机械布置图3.1设备各部功能说明焊机机械部分布置如图1-1所示,主要由入口部分,中间部分,出口部分3个主要功能区块组成。

其中入口部分主要由入口活套,1号对中设备,2号对中设备等设备组成,中间部分主要由入口夹紧台,焊机小车,出口夹紧台组成;出口部分主要设备有3号对中设备,月牙剪,4号对中设备,出口活套等。

浅谈MIEBACH.CSLH21激光焊机工作原理和焊缝质量判断

( 5 ) 焊 接 过 程 中 如 果 出现 大 量 的烟 气 , 则 说 明焊 缝 处 有

油或者异物 , 需要清理带钢表面 , 加持板或剪刃 。 异 物 会 使 激

光作用于板带上的能量不足 . 导致焊接效果不好。 以上 为 提 前 判 断 焊 缝 质 量 的一 些 经验 . 具 体 的情 况 需 要

间较 长 . 所 以适 用 于 产 线 速 度慢 或新 钢 种 试 焊

测焊缝 , 能 检 测焊 缝 漏 焊 、 超厚等缺陷。

激 光 是 通 过 激 光 器 中发 出 . 通 过 管 路 和平 面 反 射 镜 传 输

到焊 机本体 . 为 了满 足 高 速 焊 接 和 焊 缝 熔 融 要 求 , 充 分 利 用

将 焊 接 完 成 后 的带 钢 测 试 样 板放 在 杯 凸 机 上 . 带 钢 正 反 面 间 隔5 c m ~ 1 0 c m 进 行 冲压 .破 裂 处 如 果 明显 是 焊 缝 剪 切 处 裂 开, 则焊缝不合格 , 需调整焊接参 数 : 如果 破 裂处 垂 直 于 焊缝

或在 焊 缝 边 缘 裂 开 . 则 焊 缝 合 格 由 于此 项 测 试 方 法需 要 时

移动时 , 熔 化 的金 属 就 会 充 填 小 孔 , 并 固 化成 焊接 。

激 光 焊 机 大 多 采 用元 填 充 金属 的 自熔 焊 技 术 。 两 卷 带 钢 头 尾 在 焊 机 内 被 夹 钳 夹 紧 后 经 过 厚 度 方 向 和 宽 度 方 向对 中 后. 激 光 从 激 光 器 中投 射 到 前 后 带 钢 的 缝 隙 中 间 , 加 热 两 边 的带钢 . 激 光 投 射 的 同 时 也 沿 带 钢 焊 接 面 横 向移 动 和 连 续烧 化. 使前带 的带尾和后带 的带头焊 合在一起 , 焊 缝 在 经 过 热 处理后和碾平辊修正前 . 通 过 高 精 度 焊 缝 传 感 器 同 步 跟 踪 检

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冶金自动化METALLURGICAL INDUSTRYAUTOMATION2000 Vol.24 No.1 P.39-42Miebach搭接焊机及其控制陈大华杨军摘要介绍了攀钢冷轧厂热镀锌机组Miebach搭接电阻焊机的焊接原理、过程、工艺参数及控制系统,着重分析了焊接电流控制器、位置控制器在该焊机控制中的应用。

关键词Miebach 搭接焊机控制Miebach roll seam welder and its controlChen Dahua Yang Jun( Cold Strip Mill of Panzhihua Iron and Steel(Group)Co Panzhihua 617023)Abstract The welding principle, process, technology parameters and control system of Miebach roll seam welder for CGL in the Cold Strip Mill of Panzhihua Iron and Steel(Group)Co,especially the applications of welding current controller and position controller in welder control, are described. Key words Miebach; roll seam welder; control在攀钢冷轧厂连续热镀锌(CGL)作业线中,选用德国米巴赫(Miebach)半自动窄搭接电阻焊机,型号为QMH13。

该焊机焊接工艺先进,焊缝质量可靠,能够满足镀锌生产要求。

1 搭接焊机的焊接原理窄搭接电阻焊机的焊接原理是将两块材料(带钢)搭接,通以适当电流,在材料自身的电阻、材料间及材料与电极间接触部分的集中电阻上产生热量,最终熔化而焊接起来。

根据焦耳定律,焊接接头产生的热量用公式(1)表示如下:Q=0.24I2Rt=0.24UIt (1)式中Q为热量;I为电流;R为焊接区电阻;U为电极间电压;t为通电时间。

从式中看出,发热量与焊接电流、通电时间及自身电阻有关,当对某种材质、规格的带钢进行焊接时,通过控制电流、通电时间(t=l/V,当焊接断面长度l一定时,通过改变焊接速度V来控制通电时间)及焊轮焊接压力,就可以将带头、带尾很好地焊接在一起。

2 焊接工艺及设备功能2.1 焊接工艺概述焊接简单工艺流程如下:焊机准备就绪→带尾定位、停止,消除张力(由线上完成)→焊机出口夹钳夹住带尾→带头定位、停止,消除张力(由线上完成)→2#对中夹板夹住带头→入口段形成活套→1#和2#对中动作→焊机入口夹钳夹住带头→带钢头尾剪切,冲孔→带钢头尾搭接→进行焊接,焊缝光整→焊机复位→焊接周期完成。

2.2 设备功能说明焊机各机械设备布置如图1所示,主要由入口活套台、基础框架及焊接移动车架3部分组成。

图1 QMH13搭接焊机1—入口活套辊;2—转向辊;3—1#对中单元;4—入口支承辊;5—2#对中单元;6—入口夹紧单元;7—搭接台;8—焊接移动车架;9—上、下焊轮;10—出口夹紧单元;11—倾斜台;12—出口支承辊2.2.1 入口活套台通过它使带钢在焊机入口侧形成小活套,保证带钢能自由对中及头尾搭接。

2.2.2 支承辊焊机入、出侧均有支承辊,支承带钢,保护焊接台免受带钢磨损。

2.2.3 带钢对中设备1#和2#对中设备安装于焊机入侧,完成带头对中。

焊机出侧未设置对中装置,焊接时,头尾中心线不一致会影响焊缝质量。

为了避免这一缺陷,搭接台被设计成可以横向移动,焊接时,可自动或手动调整头尾中心线。

2.2.4 搭接台和倾斜台搭接台和倾斜台的主要作用是实现带钢头尾剪切及搭接。

搭接台行走、横移及倾斜台行走靠伺服马达完成,倾斜台的倾斜靠气缸推动,焊接台移动距离由位置控制器进行计算和自动调整。

剪切后,带钢伸出长度为L,如图2(a)所示;搭接时,倾斜台向下倾斜并后退Lt /2,搭接台前进(120mm+Lt/2),如图2(b)所示;倾斜台返回,搭接过程完成,如图2(c)所示。

图2 搭接过程2.2.5 焊接移动车架焊接移动车架包括如下装置。

(1)高精度双切剪:剪切带钢头尾,保证断面平行,以便进行头尾搭接与焊接。

(2)冲孔装置:焊缝处冲孔(根据生产要求可不选择冲孔),以便机组进行焊缝跟踪。

(3)焊轮:带钢焊接时通过焊轮构成焊接回路,上下侧各一个。

(4)抛光辊:焊接后对焊缝进行光整,提高焊缝表面光洁度。

(5)边缘检测(光栅):位于焊轮前面,检测带钢边缘,起焊接电流、压力及抛光力的通断作用。

2.3 焊接工艺参数2.3.1 焊接带钢规格(1)带钢材质:[C]<0.25%,[Si]<1.0%,冷、热轧带钢(2)带钢厚度:0.2~3.2mm;带钢宽度:600~1300mm(3)焊缝超厚:最大为带钢厚度的10%,最小为0.07mm(4)可焊接的两带钢厚度之比不超过1∶2,最大厚度差为1.00mm 2.3.2 带钢规格定义包括带头、尾的材质和厚度,材质分别以0~9表示,攀钢CGL焊接材质定义为:0为罩式炉退火板;1为Q195冷轧板;2为STW冷轧板;3为Q195热轧板;4为STW热轧板。

2.3.3 焊接参数将带钢规格输入计算机(手动或自动),计算出焊接程序号,焊机系统根据程序号自动完成焊接参数的调整,当然该参数首先是经焊接测试过的。

焊接各工艺参数举例如表1所示。

表1 焊接工艺参数举例注:1─1表示材质为Q195与Q195两冷轧板焊接;2─2表示材质为STW 与STW两冷轧板焊接;0.5─0.5表示焊接的两带钢厚度均为0.5mm;1.0─1.0表示厚度均为1mm的两带钢进行焊接.3 焊机控制系统3.1 控制系统构成焊机控制系统主要构成:三菱A3APLC,伺服传动系统,位置控制器及焊接电流控制器等。

PLC系统参与焊接全过程,负责与CGL通信,是焊机控制系统的核心。

位置控制器对焊接台及车架位置进行计算和控制。

控制系统如图3所示。

图3 控制系统框图3.2 焊机顺序控制从焊接过程来看,焊接动作可分为3个阶段。

准备阶段:带钢头尾定位、剪切及搭接;焊接阶段:接通焊接电流及焊轮压力,同时进行焊缝光整;焊后处理阶段:剪切废料清除,焊缝检查及焊机复位。

焊机顺序控制由日本三菱电气MelsecA系列A3ACPU通用型PLC实现,该系统除数字I/O模块外,还配置模拟输入与输出模块,可以完成常规的逻辑量控制(继电器顺序控制),也可进行模拟量及数值计算。

选用MAC50终端与其配套,完成数据设定,焊接监视及显示故障信息等。

采用IBM-PC个人计算机进行离线或在线软件编程。

冷轧厂CGL电控系统由日本安川电机公司CP-3500H构成,焊机要参与全自动焊接过程,焊机PLC必须与CP-3500H间建立相互通信。

从框图中看出,二者之间必须进行数据传送和焊接联锁信号传输。

如焊机选择自动传输,CP-3500H首先把所焊带钢规格送给焊机系统,焊机确认数据正确后,接收带钢数据(焊机只能在初始位置),进行焊接参数调整。

当收到焊接联锁信号后,焊机与CGL共同完成自动焊接过程。

3.3 焊接电流控制系统焊接电流与焊缝质量直接相关,为了提高焊接质量,采用直流电流焊接。

焊接电流系统主要由晶闸管电流控制器、电流监视器及焊接变压器/整流器3部分组成。

另外,还设计有绝缘监视器、变压器温度监视等辅助回路。

焊接主回路为400V单相交流供电,为了调节焊接电流,在焊接变压器前设计了一套交流调压装置,通过控制其门极触发角,进行焊接电压值的调节,因焊接回路电阻很低,焊接瞬间所产生的电流接近短路电流,通过改变焊接电压就可以控制其焊接电流,电流是采用开环控制的,所产生的电流比较稳定,完全能够满足焊接工艺要求。

焊接电流值大小由MAC50终端进行百分比设定,通过PLCD/A模块输出直流0~10V电压信号至电流控制器。

电流最大值为25kA,焊机进行参数调整时自动设置该数值,当电流控制器启动指令“On”时,焊接电流即接通,“Off”时,切断焊接电流。

电流监视器的主要功能是:(1)过电流监视。

采用互感器检测实际电流,并与最大值比较,出现过流时,自动切断回路电流;(2)回路短路检测。

如回路存在短路,电流监视器报警,焊接电流不能接通,对装置起安全保护作用;(3)启动监视器的同时,由监视器向电流控制器输出焊接电流启动指令。

焊接变压器容量为300kVA,二次侧输出为低电压(约4~5V)、大电流系统,输出级经二极管整流(含电容滤波),以直流的形式输出至焊轮回路,实现直流电流焊接。

焊接变压器内部有循环水冷却系统及温度检测元件。

3.4 位置控制系统MiebachAN305是一种通用CNC(计算机数控)控制器,尤其适合于动力工程中应用,可以同时控制2台传动电机的位置控制器。

AN305内部采用高速32位(MC68332)信号处理器,全数字PID位移调节,并设有D/A 转换等,配置线性位移传感器或绝对编码器直接检测被控机械实际位移,形成高精度的位置随动系统。

线性位移传感器(德国MTS制造)采用绝对位移值测量,具有抗震性强、分辨率高(0.01mm)、耐用等优点,行程可在50~2500mm间选择,是一种非接触式(活动磁性检测头)的数字位移检测装置。

其基本性能:(1)线性度<±0.05%(行程),最小±0.05mm;(2)重复性<±0.001%(行程),最小±2.5μm;(3)滞后<0.02mm。

绝对编码器(德国TWK制造)系旋转式光电编码器,格雷码输出,分辨率1024位/360°,测量范围最大256转,机械零点可调。

焊机系统共有3套位置控制系统,用于搭接台、倾斜台和焊接车架的位置控制。

现以搭接台为例,对位置控制器的工作过程进行分析。

焊接参数(伸出长度、搭接量、补偿量)值与搭接台所处位置直接相关,搭接台操作侧(OS)和传动侧(DS)的实际位置由位移传感器检测;搭接台行走由两台高性能交流伺服马达传动,该传动系统具有低速转矩大、平稳,动态性能好等特点;采用高精度蜗轮蜗杆传动机构将旋转运动转化为直线运动。

操作人员通过MAC50设定位置参数,该数值通过PLC传送到AN305内部,PLC还向AN305传送“搭接台位于初始位置”及“控制ON”等指令。

“搭接台初始位置”指带钢在剪切时所处位置,包含夹板夹住后带钢伸出长度和搭接量。

当AN305收到该指令及数据后,控制器根据位置偏差大小,进行位置自动调节,并输出DC(-10~+10V)速度值至伺服控制器,同时PLC向伺服控制器输出“运行”及“抱闸松开”指令,驱动伺服马达,推动搭接台前后移动。