散热片计算方法

散热片的冷却效率计算公式

散热片的冷却效率计算公式引言。

在电子设备、汽车引擎、空调系统等各种设备中,散热是一个非常重要的问题。

散热片作为一种常见的散热设备,其冷却效率对设备的稳定运行和寿命有着重要的影响。

因此,研究散热片的冷却效率计算公式对于优化设备的散热设计具有重要意义。

散热片的冷却效率计算公式。

散热片的冷却效率可以通过以下公式进行计算:η = (Q / A) / (T_h T_c)。

其中,η表示散热片的冷却效率,Q表示散热片的散热量,A表示散热片的表面积,T_h表示散热片的热端温度,T_c表示散热片的冷端温度。

散热片的散热量Q可以通过以下公式进行计算:Q = h A (T_h T_c)。

其中,h表示散热系数,A表示散热片的表面积,T_h表示散热片的热端温度,T_c表示散热片的冷端温度。

散热系数h可以通过以下公式进行计算:h = k (T_h T_c) / L。

其中,k表示散热系数的比例系数,T_h表示散热片的热端温度,T_c表示散热片的冷端温度,L表示散热片的厚度。

通过以上公式,我们可以计算出散热片的冷却效率,进而评估散热片的散热性能。

影响散热片冷却效率的因素。

散热片的冷却效率受到多种因素的影响,主要包括散热片的材料、表面积、厚度、热端温度和冷端温度等因素。

首先是散热片的材料。

不同的材料具有不同的导热性能,导热性能好的材料可以提高散热片的冷却效率。

其次是散热片的表面积。

表面积越大,散热片的散热量越大,冷却效率也会相应提高。

再次是散热片的厚度。

厚度越大,散热片的导热性能越好,冷却效率也会相应提高。

此外,热端温度和冷端温度也是影响散热片冷却效率的重要因素。

温差越大,散热片的散热量越大,冷却效率也会相应提高。

优化散热片的冷却效率。

为了提高散热片的冷却效率,我们可以从以下几个方面进行优化:首先是选择合适的散热片材料。

导热性能好的材料可以提高散热片的冷却效率。

其次是增大散热片的表面积。

通过增大散热片的表面积,可以提高散热片的散热量,进而提高冷却效率。

散热与风量的计算

风扇总热量=空气比热X空气重量X温差,这里的温差是指,你进风的温度与最终加热片的温度的差值,照你说的,250-80(最加热片的温度)-25(进风空气的温度)=145度,你给的倏件还一样,就是热量不知道,或者电器做的总功不知道,电器做的总功/4.2=风扇排出的总热量知道的话就可以根空气重量=风量/60X空气密度逆推出风量.设:半导体发热芯片平均温度T1(工作时的温度上限,也就是说改芯片能承受的最高温度,取决你的设计要求了),散热片平均温度T2,散热片出口处空气温度T3简化问题,假设:1.散热片为热的良导体,达到热平衡时间忽略,则有T1=T2;2.只考虑热传导,对流和辐射不予考虑。

又因为半导体发出的热量最终用来加热空气,则有:880W=40CFM*空气比热*(T3-38°C)注意单位统一,至于空气的比热用定容的吧。

上式可以求出(实际上也就是估算而已)出口处空气温度T3,根据散热片的散热公式(也是估算),有:P=λ*【T2-0.5(T3+38°C)】*A其中:P为散热功率,λ为散热系数,A为与空气的接触面积,【T2-0.5(T3+38°C)】为温差;其中:λ可以通过对照试验求(好吧,还是估算)出来,这样就能大概估算出需要的散热器面积A了。

P.S.误差来源1:散热器温度和芯片温度肯定不相等,热传导需要时间,而且散热片不同位置的温度也不严格相同,只是处在动态平衡;误差来源2:散热片的散热公式是凭感觉写的。

应该没大错,但肯定很粗糙。

自己修正吧能想到的就这么多了。

轴流风机风量散热器的信息讲解2011-06-02 17:06轴流风机风量散热器的信息讲解风量是指风冷散热器风扇每分钟排出或纳入的空气总体积,如果按立方英尺来计算,单位就是CFM;如果按立方米来算,就是CMM。

散热器产品经常使用的风量单位是CFM(约为0.028立方米/分钟)。

50×50×10mm CPU风扇一般会达到10 CFM,60×60×25mm风扇通常能达到20-30的CFM。

暖气片计算与使用面积

暖气散热片计算与使用面积居民家中如何计算金旗舰暖气片使用数量即一算面积、二算瓦数(W )、三算片数。

热器买多少要按照一定的步骤计算。

1.算面积:计算卧室、起居室、卫生间等面积,作为测算的基础数据。

金旗舰,用品质温暖世界(生活)。

2.算瓦数(W):“W”(瓦)是暖气的供暖量,多大“W”可以温暖多大面积的房间有计算依据,我们可根据以下民用建筑供暖热指标测算参考数据,来计算出应购暖气的数量。

住宅45- 70,办公室、学校40-80,医院、幼儿园65-80,单层住宅80-105,食堂、餐厅115-140(单位:W/平方米)。

集中供暖阳面(有保温层):70—80 W/㎡。

集中供暖(有保温层)阴面、低层、顶层、端头户、郊区、平房等与采暖相关的不利因素,须适当加上20%—30%的散热量。

消费者可根据房屋的用途,用房屋面积乘以上述数据,得出房间需要的供热量。

但以上仅为理论数值,实际生活中可能还会有所变化。

一般情况下,楼房、北房、城里、中间要比平房、南房、城外、两端的房子暖和一些,在计算供暖量的时候可以不考虑富裕量。

反之,可再适当加上10%~20%作为富裕量,以免暖气在冷天时热量不够。

3.算片数:当需要的总瓦数计算出来后,消费者就可以换算出需要购买暖气的片数,进而可以计算出需要购买暖气的组数。

但暖气并不都是可以拆分组合的,消费者可根据面积选择其适用功率的暖气就可以了。

高度和长度:有一个简单的方法,在计算出散热器熟后,考虑散热器的修正,然后再适当加上20 %—50 %,作为邻户传热富裕量,以免散热器热量不够。

实际上,瓦数算出来以后就可以换算出散热器的片数进而计算出组数,实际散热器并不都是可以拆分组合的,尤其是卫浴型散热器,一般都是整体造型居多,消费者根据面积选择其适用的款式就可以了。

散热器应放置在窗下。

散热器的长度最好与窗户的宽度相近,散热器高度的选择取决于窗台的高度。

散热器的下部应留100毫米的空隙,以确保空气能顺畅通过散热器,形成气流循环。

发动机散热器设计计算

发动机散热器的设计计算散热片面积是冷却水箱的基本参数,通常单位功率所需散热面积为0.20~0.28 m2 /KW。

发动机后置的车辆冷却条件比较差,工程机械行走速度慢没有迎风冷却,因此所配置的水箱散热面积宜选用上限。

水箱所配相关管道不能太小,其中四缸机的管道内径三37mm,六缸机的管道内径三42mm。

水箱迎风面积要求尽可能大一点,通常情况下为0.31~0.37 m /KW,后置车、工程车辆还要大一些,由于道路条件改善,长时间的高速公路上高速行驶,或者容易超载,经常爬坡的车辆也要选得大一点。

对冷却液的要求:1•冷却作用:有效的带走一定的热量,使发动机得到冷却,防止过热。

2•防冻作用:防止冷却液结冰而导致水箱和柴油机水腔冻裂。

3•防氧化和腐蚀:冷却液可防止金属件的氧化和腐蚀。

为改善发动机的工作条件,进一步提高其冷却性能,发动机后置或者重型车都配置了膨胀水箱。

膨胀水箱应高于散热水箱50mm左右,必须具有相当于冷却系统总容积6%的冷却液膨胀空间,储备水量应是冷却系统总容积的11%,有暖风时达到20%,冷却液液面不能淹没加水伸长颈管,加水伸长颈管上部必须设通气孔,通气管不宜小于© 3.2mm,膨胀水箱最低液面以下水深不得低于50mm,以防止空气进入注水管。

由于受到发动机水循环系统进出口口径大小的限制,发动机进水接口外径为34mm (散热器出水接口外径也为34mm),发动机回水接口外径为35mm (散热器回水接口外径为35mm)。

本产品所选用的发动机额定功率为:110kw在设计或选用冷却部件时应以散入冷却系统的热量Q为原始数据,来计算冷却系统的循环水量和冷却空气量:燃料热能传给冷却系的分数,取同类机型的统计量, %,柴油机A=0.23〜0.30, 取 A=0.25g e-燃料消耗率,kg/kw.h ;柴油机为0.210R-发动机有效功率,取最大功率 110kw若水冷式机油散热器,要增加散热量,Q W增大5%〜10%.在算出发动机所需的散走的热量后,可计算冷却水循环量△tW-冷却水循环的容许温升(6112。

散热片计算方法

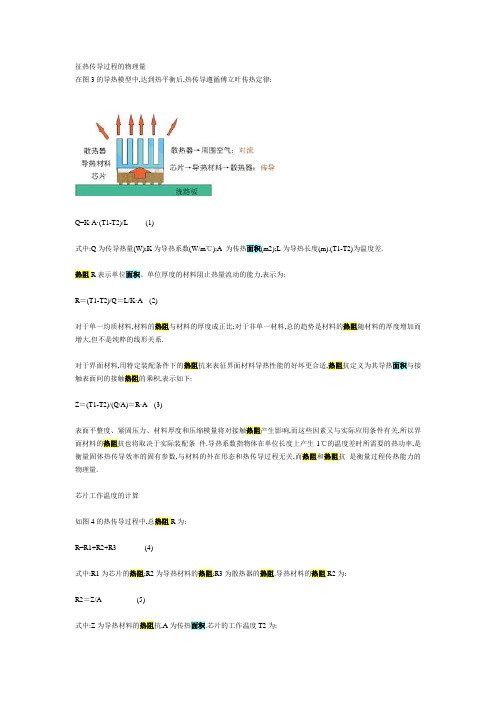

征热传导过程的物理量在图3的导热模型中,达到热平衡后,热传导遵循傅立叶传热定律:Q=K·A·(T1-T2)/L (1)式中:Q为传导热量(W);K为导热系数(W/m℃);A 为传热面积(m2);L为导热长度(m).(T1-T2)为温度差.热阻R表示单位面积、单位厚度的材料阻止热量流动的能力,表示为:R=(T1-T2)/Q=L/K·A (2)对于单一均质材料,材料的热阻与材料的厚度成正比;对于非单一材料,总的趋势是材料的热阻随材料的厚度增加而增大,但不是纯粹的线形关系.对于界面材料,用特定装配条件下的热阻抗来表征界面材料导热性能的好坏更合适,热阻抗定义为其导热面积与接触表面间的接触热阻的乘积,表示如下:Z=(T1-T2)/(Q/A)=R·A (3)表面平整度、紧固压力、材料厚度和压缩模量将对接触热阻产生影响,而这些因素又与实际应用条件有关,所以界面材料的热阻抗也将取决于实际装配条件.导热系数指物体在单位长度上产生1℃的温度差时所需要的热功率,是衡量固体热传导效率的固有参数,与材料的外在形态和热传导过程无关,而热阻和热阻抗是衡量过程传热能力的物理量.芯片工作温度的计算如图4的热传导过程中,总热阻R为:R=R1+R2+R3 (4)式中:R1为芯片的热阻;R2为导热材料的热阻;R3为散热器的热阻.导热材料的热阻R2为:R2=Z/A (5)式中:Z为导热材料的热阻抗,A为传热面积.芯片的工作温度T2为:T2=T1+P×R (6)式中:T1为空气温度;P为芯片的发热功率;R为热传导过程的总热阻.芯片的热阻和功率可以从芯片和散热器的技术规格中获得,散热器的热阻可以从散热器的技术规格中得到,从而可以计算出芯片的工作温度T2.实例下面通过一个实例来计算芯片的工作温度.芯片的热阻为1.75℃/W,功率为5W,最高工作温度为90℃,散热器热阻为1.5℃/W,导热材料的热阻抗Z为5.8℃cm2/W,导热材料的传热面积为5cm2,周围环境温度为50℃.导热材料理论热阻R4为:R4=Z/A=5.8 (℃·cm2/W)/ 5(cm2)=1.16℃/W (7)由于导热材料同芯片和散热器之间不可能达到100%的结合,会存在一些空气间隙,因此导热材料的实际热阻要大于理论热阻.假定导热材料同芯片和散热器之间的结合面积为总面积的60%,则实际热阻R3为:R3=R4/60%=1.93℃/W (8)总热阻R为:R=R1+R2+R3=5.18℃/W (9)芯片的工作温度T2为:T2=T1+P×R=50℃+(5W× 5.18℃/W)=75.9℃(10)可见,芯片的实际工作温度75.9℃小于芯片的最高工作温度90℃,处于安全工作状态.如果芯片的实际工作温度大于最高工作温度,那就需要重新选择散热性能更好的散热器,增加散热面积,或者选择导热效果更优异的导热材料,提高整体散热效果,从而保持芯片的实际工作温度在允许范围以内(作者:方科)转载。

热设计基础(三)散热片设计的基础是手工计算

热设计基础(三)散热⽚设计的基础是⼿⼯计算热设计基础(三)散热⽚设计的基础是⼿⼯计算2011-02-23 21:58 来源:技术在线字号:⼩⼤我要评论(0)在上⼀章⾥,确定了⽤于平衡整个装置能量收⽀的风扇种类。

本⽂将以此为前提来设计散热⽚。

从求出热传导率及散热量的公式来考虑即可得知,散热⽚(Heat Sink)的⼤概性能可通过简单的⼿⼯计算来求得。

下⾯将结合⾸款PS3的实例,证实⼿⼯计算得出的结果与实际装置上采⽤的散热⽚的惊⼈⼀致之处。

在热设计基础(⼆)风扇只需根据能量收⽀决定⼀⽂中曾提到整个装置中的热能收⽀是相互吻合的。

下⾯,开始介绍散热⽚的设计。

想让滚烫的拉⾯凉下来时,⼤家会怎么做?⼀般会呼呼地吹⽓,对吧?这是利⽤了【技术讲座】热设计基础(⼀):热即是“能量”,⼀切遵循能量守恒定律中介绍的“热传导”原理的冷却⽅法。

这个时候,怎样做才能让拉⾯有效地冷却下来呢?热传导实现的散热量公式如下:通过热传导实现的散热量[W]=热传导率[W/(m2·℃)]×散热⾯积[m2]×与周围的温度差[℃]由于温度差,也即拉⾯温度与吹出的⽓息温度之差是确定的,⽆法改变。

然⽽,如果增加散热⾯积,就能增加散热量。

如果将⽤筷⼦夹起的⾯条摊开,借此加⼤散热⾯积,并让所有⾯条都均匀地接触到空⽓,便可有效地使⾯条冷却下来。

散热⽚(Heat Sink。

字⾯意思是“热量分流槽”)利⽤了与此完全相同的思路。

使发热源的热量扩散到⾯积较⼤的翼⽚(叶⽚)上,然后通过热传导将热量转移给空⽓,这就是散热⽚的功能。

让我们来复习⼀下计算散热量时⼀定会⽤到的热传导率。

热传导率会随着散热⾯的放置⽅式⽽发⽣变化。

强制性地使空⽓沿着与散热板平⾏的⽅向流过时,热传导率的计算式如下。

也就是说,与散热量相关的变量有以下4个。

①散热⾯积:越⼤越有利于散热。

如果散热⾯积增加1倍,则散热量也增加1倍。

我想⼤家经常会看到由多枚很薄的翼⽚重叠⽽成的散热⽚,其⽬的就是为了在狭⼩的空间获得较⼤的散热⾯积。

散热片设计计算公式

散热片设计计算公式

散热片是一种用于散热的重要元件,广泛应用于电子设备和机械设备中。

它的设计计算公式是根据散热片的尺寸、材料和工作条件来确定的。

在设计散热片时,需要考虑到散热片的导热性能、散热面积和散热效率等因素。

散热片的导热性能是影响散热效果的重要因素之一。

导热性能通常用散热片的导热系数来衡量,导热系数越大,散热片的散热效果就越好。

导热系数可以通过实验测试或者参考材料手册来获取。

在设计散热片时,需要选择导热性能较好的材料,以提高散热片的导热性能。

散热片的散热面积也是影响散热效果的重要因素。

散热面积越大,散热片能够散热的表面积就越大,散热效果也就越好。

在设计散热片时,需要根据散热要求和设备尺寸等因素来确定散热片的尺寸。

通常情况下,散热片的外形可以选择矩形、方形、圆形等形状,根据实际应用情况来确定。

散热片的散热效率也是需要考虑的因素之一。

散热效率可以通过散热片的设计参数来计算,常见的计算公式如下:

散热效率 = 散热量 / 输入功率

其中,散热量是指散热片从热源吸收的热量,输入功率是指散热片

所消耗的功率。

散热效率越高,散热片的散热效果就越好。

在设计散热片时,需要根据实际情况来选择合适的计算公式,并考虑到散热片的材料、尺寸和工作条件等因素。

散热片的设计计算公式是根据散热片的导热性能、散热面积和散热效率等因素来确定的。

在设计散热片时,需要综合考虑这些因素,并选择合适的材料和尺寸,以提高散热片的散热效果。

通过合理设计和计算,可以使散热片达到更好的散热效果,保证设备的正常运行。

散热与风量的计算

散热与风量的计算风扇总热量=空气比热X空气重量X温差,这里的温差;的,250-80(最加热片的温度)-25(进风空;总功不知道,电器做的总功/4.2=风扇排出的总热;设:半导体发热芯片平均温度T1(工作时的温度上限;求了),散热片平均温度T2,散热片出口处空气温度;简化问题,假设:;1.散热片为热的良导体,达到热平衡时间忽略,则有;2.只考虑热传导,对流和辐射不予考虑;又因风扇总热量=空气比热X空气重量X温差,这里的温差是指,你进风的温度与最终加热片的温度的差值,照你说的,250-80(最加热片的温度)-25(进风空气的温度)=145度,你给的倏件还一样,就是热量不知道,或者电器做的总功不知道,电器做的总功/4.2=风扇排出的总热量知道的话就可以根空气重量=风量/60X空气密度逆推出风量.设:半导体发热芯片平均温度T1(工作时的温度上限,也就是说改芯片能承受的最高温度,取决你的设计要求了),散热片平均温度T2,散热片出口处空气温度T3简化问题,假设:1.散热片为热的良导体,达到热平衡时间忽略,则有T1=T2;2.只考虑热传导,对流和辐射不予考虑。

又因为半导体发出的热量最终用来加热空气,则有:880W=40CFM*空气比热*(T3-38°C)注意单位统一,至于空气的比热用定容的吧。

上式可以求出(实际上也就是估算而已)出口处空气温度T3,根据散热片的散热公式(也是估算),有:P=λ*【T2-0.5(T3+38°C)】*A【T2-0.5(T3+38°C)】其中:P为散热功率,λ为散热系数,A为与空气的接触面积,为温差;其中:λ可以通过对照试验求(好吧,还是估算)出来,这样就能大概估算出需要的散热器面积A了。

P.S.误差来源1:散热器温度和芯片温度肯定不相等,热传导需要时间,而且散热片不同位置的温度也不严格相同,只是处在动态平衡;误差来源2:散热片的散热公式是凭感觉写的。

应该没大错,但肯定很粗糙。

LED灯具散热详细计算

LED灯具散热详细计算 吸顶式10LED灯具的LED散热计算 吸顶式10LED灯具原采用白炽灯为光源,因其光源寿命短,抗振性能差,灯具维护频繁,维护成本高。

为了 散热方案:将LED光学模块通过辐射和对流的方式对外散热。

具体方案是,将10个1W的LED光源用回流焊方 LED光源散热计算: LED的散热模型如下图所示2012-6-4 09:47:50 上传下载附件 (8.76 KB) 因LED光源用回流焊接到铝基板上,而该铝基板与黄铜壳体(散热器)通过螺钉紧固而连接。

热量通过传导方式 LED,其功率采用1W,查规格得知,从接合点到焊接点(Rth j-sp) 的热阻值为11°C/W,最高接合点温度为120 在LED 焊接点和散热片间的热阻值Rth sp-h 取决于包括表面抛光度、平整度、所施加的安装应力、接触面积 Tj = Ta + Ptotal (Rth j-sp + Rth sp-h + Rth h-a)+20 Rth h-a = (Tj- Ta-20 - Ptotal Rth j-sp- Ptotal Rth sp-h)/ Ptotal =(120-43-20 -0.96*11-0.96*1)/0.96 =45.48°C/W Rth h-a =1/ (hf *Af) 其中hf是自然冷却系数,取值范围5-16,按最差状态取5,Af是散热表面积 所以Af=1/(45.48*5)=0.004398m2=4398mm2,所需总面积为10*4398=43980mm2 测得3D表面积75100mm2,大于43980mm2,符合散热要求。

按现有外形结构不变的情况下,进行LED结温核算: T = Ta + Ptotal (Rth j-sp + Rth sp-h + Rth h-a) = 43+0.96*(11+1+1/(5*0.00751)) =43+0.96*(11+1+26.63) =80.1°C 由上计算可以看出, 1W LED光源可以符合散热要求。

散热器设计的基本计算

散热器设计的基本计算1.散热功率计算:散热器主要的功能是将设备产生的热量迅速散发出去。

在设计散热器时,首先需要计算散热功率,即设备需要散发的热量。

散热功率的计算公式为:Q=P×R其中,Q为散热功率,单位为W;P为设备的功率,单位为W;R为散热器的散热系数,单位为W/℃。

2.散热面积计算:散热面积是散热器的一个重要参数。

散热面积越大,散热器的散热效果越好。

散热面积的计算公式为:A=Q/(h×ΔT)其中,A为散热面积,单位为m²;Q为散热功率,单位为W;h为热对流换热系数,单位为W/(m²·℃);ΔT为设备的工作温度与环境温度之差,单位为℃。

3.散热器材料选择:散热器的材料也会影响其散热性能。

一般来说,散热器的材料应具有良好的导热性能和强度。

常用的散热器材料有铝、铜、铝合金等。

不同的材料具有不同的热传导系数,选择合适的材料可以提高散热器的散热效果。

4.热传导性能计算:热传导性能是指散热器材料的导热能力。

我们可以通过热阻来衡量热传导性能。

热阻的计算公式为:Rt=L/(k×A)其中,Rt为热阻,单位为℃/W;L为材料的长度,单位为m;k为材料的热导率,单位为W/(m·℃);A为散热器的截面面积,单位为m²。

5.散热器的结构设计:散热器的结构设计也是散热器设计的重要部分。

在结构设计时,需要考虑到散热面积的最大化和散热器的流体阻力。

通常,散热器的散热面积可以通过增加散热片的数量和密度来实现。

而流体阻力则可以通过优化散热片的形状和间距来降低。

总之,散热器的设计需要考虑到多个因素,包括散热功率、散热面积、材料选择、热传导性能和结构设计等。

通过合理的计算和设计,可以达到提高散热效果的目的。

散热片怎么计算

散热片怎么计算有个朋友曾问到78XX散热片怎么计算。

我找不到那地方了,在这里说说看法,供参考。

散热片计算很麻烦的,而且是半经验性的,或说是人家的实测结果。

基本的计算方法是:1, 最大总热阻θja=(器件芯的最高允许温度TJ -最高环境温度TA )/ 最大耗散功率对硅半导体,TJ可高到125℃,但一般不应取那么高,温度太高会降低可靠性和寿命最高环境温度TA 是使用中机箱内的温度,比气温会高。

最大耗散功率见器件手册。

2. 总热阻θj a=芯到壳的热阻θjc +壳到散热片的θcs +散热片到环境的θsa其中,θjc在大功率器件的DateSheet中都有,例如3---5θcs对TO220封装,用2左右,对TO3封装,用3左右,加导热硅脂后,该值会小一点,加云母绝缘后,该值会大一点。

(续)散热片到环境的热阻θsa跟散热片的材料、表面积、厚度都有关系,作为参考,给出一组数据例子。

对于厚2mm的铝板,表面积(平方厘米)和热阻(℃/W)的对应关系是:500 ~~ 2.0, 250 ~~ 2.9, 100 ~~ 4.0, 50 ~~ 5.2, 25 ~~ 6.5中间的数据可以估计了。

对于TO220,不加散热片时,热阻θsa约60--70 ℃/W。

可以看出,当表面积够大到一定程度后,一味的增大表面积,作用已经不大了。

据称,厚度从2 mm 加到4 mm后,热阻只降到0.9倍,而不是0.5倍。

可见一味的加厚作用不大。

表面黑化,θsa会小一点,注意,表面积是指的铝板二面的面积之和,但紧贴电路板的面积不应该计入。

对于型材做的散热片,按表面积算出的θsa应该打点折扣……说到底,散热片的计算没有很严格的方法,也不必要严格计算。

实际中,是按理论做个估算,然后满功率试试看,试验时间足够长后,根据器件表面温度,再对散热片做必要的更改。

如何计算散热片的尺寸

如何计算散热片尺寸一、7805设计事例设I=350mA,Vin=12V,则耗散功率Pd=(12V-5V)*0.35A=2.45W。

按照TO-220封装的热阻θJA=54℃/W,温升是132℃,设室温25℃,那么将会达到7805的热保护点150℃,7805会断开输出。

二、正确的设计方法是:首先确定最高的环境温度,比如60℃,查出民品7805的最高结温Tj(max)=125℃,那么允许的温升是65℃。

要求的热阻是65℃/2.45W=26℃/W。

再查7805的热阻,TO-220封装的热阻θJA=54℃/W,TO-3封装(也就是大家说的“铁壳”)的热阻θJA=39℃/W,均高于要求值,都不能使用(虽然达不到热保护点,但是超指标使用还是不对的),所以不论那种封装都必须加散热片。

资料里讲到加散热片的时候,应该加上4℃/W的壳到散热片的热阻。

计算散热片应该具有的热阻也很简单,与电阻的并联一样,即54//x=26,x=50℃/W。

其实这个值非常大,只要是个散热片即可满足。

三、散热片尺寸设计散热片计算很麻烦的,而且是半经验性的,或说是人家的实测结果。

基本的计算方法是:1.最大总热阻θja = ( 器件芯的最高允许温度TJ - 最高环境温度 TA ) / 最大耗散功率其中,对硅半导体,TJ可高到125℃,但一般不应取那么高,温度太高会降低可靠性和寿命最高环境温度TA 是使用中机箱内的温度,比气温会高。

最大耗散功率见器件手册。

2.总热阻θja=芯到壳的热阻θjc +壳到散热片的 θcs + 散热片到环境的 θsa其中,θjc在大功率器件的DateSheet中都有,例如 3---5θcs 对TO220封装,用2左右,对TO3封装,用3左右,加导热硅脂后,该值会小一点,加云母绝缘后,该值会大一点。

散热片到环境的热阻 θsa 跟散热片的材料、表面积、厚度都有关系,作为参考,给出一组数据例子。

a.对于厚2mm的铝板,表面积(平方厘米)和热阻(℃/W)的对应关系是:序号 表面积(平方厘米) 热阻(℃/W)1 500 2.02 250 2.93 100 44 50 5.25 25 6.5中间的数据可以估计了。

散热片散热面积计算

散热片作为强化传热的重要技术之一,广泛地应用于提高固体壁面的传热速率。

比如飞机、空调、电子元件、机动车辆的散热器、船用散热器等[1]。

对散热片强化传热的研究引起国内外众多学者的关注,如对散热片自然对流的研究[2-7],对散热片强制对流的研究[8-12]。

前人对散热片的研究大致可分为两类:其一,采用实验的手段,在一定范围内改变散热片组的结构尺寸和操作参数,比较其传热性能,从而得出散热片组最优的结构尺寸和最优的操作参数;其二,采用数学方法,对某一具体情况推导出偏微分方程,简化其边界条件,求其数值解。

本文深入分析散热片组间流体的流动特性及传热特性,总结各种因素对传热的影响,采用最优化技术及先进的计算机软件技术,对自然对流情况下矩形散热片组的散热过程进行了优化研究,并设计典型实验,检验优化结果。

2散热片散热过程分析散热片多用于强化发热表面向空气散热的情况,故本文以与空气接触的散热片为研究对象。

由于散热片表面温度(一般不超过250 ℃)不高,散热片组对空气的辐射换热量采用式(1)计算可知,它所占比例小于总散热量的3%。

因此,散热片表面与周围环境之间的散热主要是对流传热。

式(1)中的F为辐射角系数,本文散热片组的辐射角系数由G N ELLISON[13]介绍的方法求得。

(1)散热片传热是一个比较复杂的物理过程,对此过程,国内外学者进行了深入的实验研究,他们的工作主要着重于传热系数大小、传热系数与流体流速以及流道的几何形状等因素的内在联系。

在实验研究中得到了许多适用于具体实验条件的准数关联式。

这些结果对传热过程的了解和散热片的设计有重要的意义。

在自然对流条件下,散热片组的结构参数(散热片的间距、高度、厚度)是散热片散热的主要影响因素,散热片组的结构见文献[14]。

2.1间距对散热片散热的影响描述流体与固体间对流传热的基本方程式为:Q=hAΔT(2)从上式可以看出,通过提高传热系数h,增大传热面积来强化流体与散热片表面间的对流传热效果。

散热片热阻计算

散热片热阻计算散热片热阻是指散热片在散热过程中阻碍热量传递的程度。

散热片是一种用于散热的设备,通常由金属制成,具有较好的导热性能。

在电子设备、汽车发动机、空调等各种应用中,散热片起着重要的散热作用。

散热片的热阻是指单位面积上热量通过散热片的难度,其计算公式为:热阻 = 温度差 / 热流率热阻越小,热量传递越顺畅,散热效果越好。

散热片的热阻主要由以下几个因素决定:1. 散热片材料的导热性能:散热片通常采用导热性能较好的金属材料,如铝、铜等。

这些金属具有较高的热导率,能够快速传导热量,从而降低热阻。

2. 散热片的结构形式:散热片的结构形式也会影响其热阻。

散热片通常采用片状或翅片状的结构,增加了散热面积,提高了热量的散发能力。

同时,翅片的设计也会影响热阻的大小,合理的翅片结构能够增加热量的传导效率。

3. 散热片与散热介质之间的接触热阻:散热片通常需要与散热介质(如风扇、散热鳍片等)接触,将热量传递给散热介质。

接触热阻取决于接触面的平整度、接触面积、接触介质的导热性能等因素。

为了减小接触热阻,通常需要采取一些措施,如增加接触面积、使用导热硅脂等。

4. 散热片的尺寸和形状:散热片的尺寸和形状也会影响热阻。

一般来说,散热片的尺寸越大,散热面积越大,热量传递能力越强,热阻越小。

同时,散热片的形状也会影响热量的传导效率,如翅片的形状和密度等。

在实际应用中,为了降低散热片的热阻,可以采取以下措施:1. 选择导热性能好的材料:选择导热性能好的金属材料,如铝、铜等,能够提高散热片的热传导能力,降低热阻。

2. 设计合理的翅片结构:合理设计翅片的形状和密度,增加散热面积,提高热量的散发能力。

3. 优化散热片与散热介质的接触:采取一些措施,如增加接触面积、使用导热硅脂等,减小散热片与散热介质之间的接触热阻。

4. 增大散热片的尺寸:增大散热片的尺寸,增加散热面积,提高热量的传导效率。

散热片的热阻是影响散热效果的重要指标。

通过选择合适的材料、合理设计翅片结构、优化散热片与散热介质的接触方式以及增大散热片的尺寸等措施,可以有效降低散热片的热阻,提高散热效果,确保设备的正常运行和稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

征热传导过程的物理量

在图3的导热模型中,达到热平衡后,热传导遵循傅立叶传热定律:

Q=K·A·(T1-T2)/L (1)

式中:Q为传导热量(W);K为导热系数(W/m℃);A 为传热面积(m2);L为导热长度(m).(T1-T2)为温度差.

热阻R表示单位面积、单位厚度的材料阻止热量流动的能力,表示为:

R=(T1-T2)/Q=L/K·A(2)

对于单一均质材料,材料的热阻与材料的厚度成正比;对于非单一材料,总的趋势是材料的热阻随材料的厚度增加而增大,但不是纯粹的线形关系.

对于界面材料,用特定装配条件下的热阻抗来表征界面材料导热性能的好坏更合适,热阻抗定义为其导热面积与接触表面间的接触热阻的乘积,表示如下:

Z=(T1-T2)/(Q/A)=R·A (3)

表面平整度、紧固压力、材料厚度和压缩模量将对接触热阻产生影响,而这些因素又与实际应用条件有关,所以界面材料的热阻抗也将取决于实际装配条件.导热系数指物体在单位长度上产生1℃的温度差时所需要的热功率,是衡量固体热传导效率的固有参数,与材料的外在形态和热传导过程无关,而热阻和热阻抗是衡量过程传热能力的物理量.

芯片工作温度的计算

如图4的热传导过程中,总热阻R为:

R=R1+R2+R3 (4)

式中:R1为芯片的热阻;R2为导热材料的热阻;R3为散热器的热阻.导热材料的热阻R2为:

R2=Z/A (5)

式中:Z为导热材料的热阻抗,A为传热面积.芯片的工作温度T2为:

T2=T1+P×R (6)

式中:T1为空气温度;P为芯片的发热功率;R为热传导过程的总热阻.芯片的热阻和功率可以从芯片和散热器的技术规格中获得,散热器的热阻可以从散热器的技术规格中得到,从而可以计算出芯片的工作温度T2.

实例

下面通过一个实例来计算芯片的工作温度.芯片的热阻为1.75℃/W,功率为5W,最高工作温度为90℃,散热器热阻为1.5℃/W,导热材料的热阻抗Z为5.8℃cm2/W,导热材料的传热面积为5cm2,周围环境温度为50℃.导热材料理论热阻R4为:

R4=Z/A=5.8 (℃·cm2/W)/ 5(cm2)=1.16℃/W(7)

由于导热材料同芯片和散热器之间不可能达到100%的结合,会存在一些空气间隙,因此导热材料的实际热阻要大于理论热阻.假定导热材料同芯片和散热器之间的结合面积为总面积的60%,则实际热阻R3为:

R3=R4/60%=1.93℃/W(8)

总热阻R为:

R=R1+R2+R3=5.18℃/W (9)

芯片的工作温度T2为:

T2=T1+P×R=50℃+(5W× 5.18℃/W)=75.9℃ (10)

可见,芯片的实际工作温度75.9℃小于芯片的最高工作温度90℃,处于安全工作状态.

如果芯片的实际工作温度大于最高工作温度,那就需要重新选择散热性能更好的散热器,增加散热面积,或者选择导热效果更优异的导热材料,提高整体散热效果,从而保持芯片的实际工作温度在允许范围以内(作者:方科 )转载

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习课件等等

打造全网一站式需求。