轧钢厂润滑油检测和更换标准

润滑油质量指标及换油标准

注:凡其中有一项不合格,就判定为润滑脂失效。

目测诊断评定油、脂标准

类别 代号 在用油与标准新油和报废油比较

一

A

与标准新油基本相同。油质透明、无混浊现象,有蓝色或绿色荧 光,手摸有滑腻感,无杂质,无水分

延期换油3-4个月换油

二

B

比标准新油色略暗稍深,近似米黄或铁黄色,有杂质,杂质在试管 延期换油2-3个月换油 底高度小于1mm 比标准新油色较明显地发暗,试管底部有水分,杂质在试管底部高 度1-1.5mm 与报废油基本相同,油脂混浊,油色很暗,近似铁红或黑灰色,乳 化变质明显,杂质在试管底部高度大于2mm

不比新油低5℃,不比前次测定值低 5℃

变压器油

轴承用油

1 0.3 0.2 0.2

注:※为有伺服机构;以上列出的不同种类润滑油换油指标,有些是国家标准或行业标准,另一些是经验值。凡其中有一项不合格,就应该 决定换油。

润滑脂失效判定指标

稠密变化 滴点变化 酸值 润滑脂泄漏量 >±50% >±20% >3mg氢氧化钾/g >50% 分子量分布 油分离率 机械杂质含量 >10% >40% 铁 >0.1% 铜 >0.3%

三

C

现场过滤,下月复查

四

D

彻底清洗,立即换油

注:对于非强制润滑的设备,按照目测诊断评定油、脂标准执行。

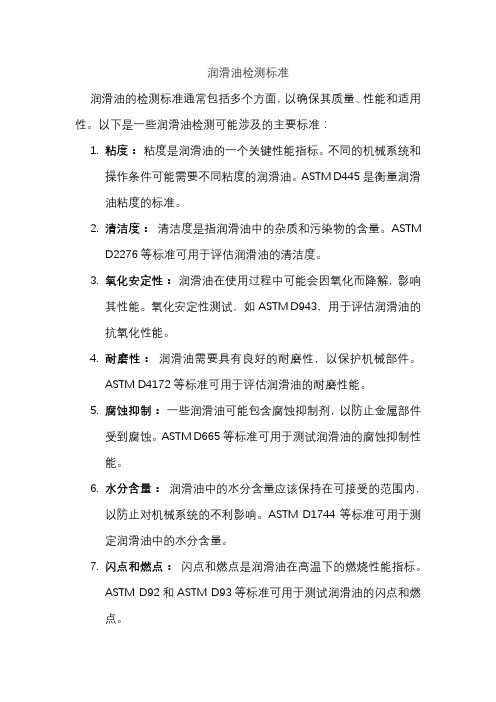

钢铁行业换油标准

常用工业用油换油技术标准1 主体内容与适用范围1.1本标准规定了L-CKC、L-CKD工业闭式齿轮油;L-HM抗磨液压油;L-TSA汽轮机油;油膜轴承油;轻负荷回转式压缩机油;其他形式压缩机油;一般轴承用油等使用过程中的定期质量跟踪和监控以及使用过程中的换油指标。

1.2本标准规定了油液检测的取样方式和换油方法。

1.3 在用的国际品牌油品的换油指标,根据使用设备的实际情况参考本标准实施质量跟踪和监控以及换油。

2 引用标准NB/SH/T0586-2010 工业闭式齿轮油换油指标SH/T0599-1994(2003年确认) L-HM抗磨液压油换油指标SH/T0636-1996(2003年确认) L-TSA汽轮机油换油指标SH/T0538-2000 轻负荷回转式空气压缩机油换油指标GB/T260 石油产品水分测定法GB/T264 石油产品酸值测定法GB/T265 石油产品运动粘度测定法和动力粘度计算法GB/T268 石油产品残炭测定法(康氏法)GB/T511 石油产品和添加剂机械杂质测定法(重量法)GB/T3536石油产品闪点和燃点测定法(克里夫兰开口杯法)GB/T5096 石油产品铜片腐蚀试验法GB/T6540 石油产品颜色测定法GB/T8926 用过的润滑油不溶物测定法GB/T11143加抑制剂矿物油在水存在下防锈性能试验法GB/T11144 润滑油极压性能测定法(GB/T11144-2007)3 技术内容3.1技术要求3.1.1 工业闭式齿轮油工业闭式齿轮油主要指集团公司使用较广泛的L-CKC中负荷、L-CKD重负荷极压齿轮润滑油。

其换油指标和试验方法见表1:表1 工业闭式齿轮油换油指标的技术要求和试验方法项目L—CKC换油指标L—CKD换油指标试验方法外观、气味异常1)异常1)目测运动粘度*(40℃)变化率%超过+15或一20 +15或一20 GB/T265水分(质量分数)/%大于0.5 0.5 GB/T260 机械杂质(质量分数)/%大于或等于0.5 0.5 GB/T511 铜片腐蚀* (100℃,3h)/级大于或等于3b 3b GB/T5096 梯姆肯OK值*/N 大于或等于133.4 178 GB/T11144 酸值增加/(mgKOH/g)大于或等于- 1 GB/T7304 铁含量/(mg/kg)大于或等于- 200 GB/T17476备注:1)外观异常是指使用后油品与新油颜色相比变化非常明显(如油颜色由淡黄色或淡棕色等变为黑色)或油品中能观察到明显且较多的油泥状、颗粒状、纤维状物质等,油液呈乳化状、不透明;油液有异常明显的臭味。

润滑油品的性能及其检测标准

润滑油脂的性能及其测试方法润滑油脂的性能是润滑油脂的组成及配制工艺的综合体现。

润滑油脂性能的测试不但在生产上和研究工作上有决定性的意义,而且在使用部门对润滑油脂的选用和检验上也是必不可少的。

润滑油脂性能的测试可分为以下三个步骤。

(1)在实验室评价润滑油脂的理化性能。

试验方法必须有代表性、简单和快速。

(2)模拟试验。

将润滑油脂润滑的特定机械部件在标准化的试验条件下(如温度、速度、载荷等)进行试验。

所选用的试验条件尽量能模拟实际使用情况。

(3)台架试验。

将内燃机油在选用的发动机上按标准化条件进行一定时间的运转后评定其性能。

发动机台架试验的结果是判定内燃机油质量等级的依据,对于内燃机油特别重要。

常见的模拟试验(1)四球试验机模拟试验(Four ball) 四球试验机模拟试验可以测定润滑油脂的减摩性、抗磨性和极压性。

减摩性用摩擦系数“f”表示;抗磨性用磨痕直径“d”表示;极压性用最大卡咬负荷“PªB”和烧结负荷“PªD”表示。

国标准试验方法有GB/T 12583润滑剂承载能力测定法、SH/T 0189润滑油磨损性能测定法、SH/T 0202润滑脂四球机极压性测定法、SH/T 0204润滑脂四球机磨损性测定法。

国外标准试验方法有美国ASTM D 2783润滑油极压性测定法、ASTM D4172润滑油抗磨性测定法、ASTM D2596润滑脂极压性测定法、ASTM D2266润滑脂抗磨性测定法。

(2)梯姆肯(Timken)试验机模拟试验梯姆肯试验机模拟试验评定润滑油脂的抗擦伤能力,用OK值作为评定指标。

中国标准试验方法有GB/T 11144润滑油脂极压性测定法。

国外标准试验方法有美国ASTM D2782润滑油极压性测定法、ASTM D2509润滑脂极压性测定法。

(3)法莱克斯(Falex)试验机模拟试验法莱克斯试验机模拟试验可以评定润滑剂的极压性和抗磨性,以试验失效(发生卡咬)时的负荷作为评定指标。

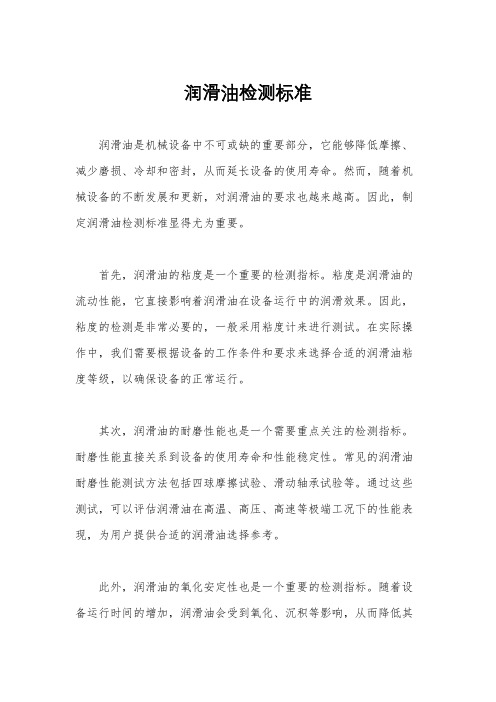

润滑油检测标准

润滑油检测标准润滑油的检测标准通常包括多个方面,以确保其质量、性能和适用性。

以下是一些润滑油检测可能涉及的主要标准:1.粘度:粘度是润滑油的一个关键性能指标。

不同的机械系统和操作条件可能需要不同粘度的润滑油。

ASTM D445是衡量润滑油粘度的标准。

2.清洁度:清洁度是指润滑油中的杂质和污染物的含量。

ASTMD2276等标准可用于评估润滑油的清洁度。

3.氧化安定性:润滑油在使用过程中可能会因氧化而降解,影响其性能。

氧化安定性测试,如ASTM D943,用于评估润滑油的抗氧化性能。

4.耐磨性:润滑油需要具有良好的耐磨性,以保护机械部件。

ASTM D4172等标准可用于评估润滑油的耐磨性能。

5.腐蚀抑制:一些润滑油可能包含腐蚀抑制剂,以防止金属部件受到腐蚀。

ASTM D665等标准可用于测试润滑油的腐蚀抑制性能。

6.水分含量:润滑油中的水分含量应该保持在可接受的范围内,以防止对机械系统的不利影响。

ASTM D1744等标准可用于测定润滑油中的水分含量。

7.闪点和燃点:闪点和燃点是润滑油在高温下的燃烧性能指标。

ASTM D92和ASTM D93等标准可用于测试润滑油的闪点和燃点。

8.抗乳化性:对于一些应用,如润滑油在水中的应用,抗乳化性能是一个关键指标。

ASTM D1401等标准可用于评估润滑油的抗乳化性能。

这些标准由ASTM(美国材料与试验协会)和其他国际组织制定,用于确保润滑油的质量和性能符合特定的要求。

在进行润滑油检测时,通常使用这些标准中的一些或全部,具体取决于润滑油的用途和规格。

润滑油质量标准和检验

4. 酸值:中和1g润滑油中的酸所消耗的KOH的量,单位为mgKOH/g。

5. 水溶性酸或碱(又称反应):取50m合后,在分液 漏斗中震荡抽提,分离出抽提水层。⑴用酸度计测定水溶性酸或碱:向烧杯中注入30~50ml抽 提物,电极浸入深度为10~12mm,按酸度计的使用要求测定PH值。根据下表确定试样抽提物中 有无水溶性酸或碱,石油产品水(或乙醇水溶液)抽提物特性PH值,酸性<4.5,弱酸性 4.5~5.0,无水溶性酸或碱5.0~9.0,碱性˃10.0。⑵用指示剂测定水溶性酸或碱,甲基橙: 酸;酚酞:碱。仲裁试验方法用⑴

方法概要:将30g试油放在规定的氧化管中,在125℃和有金属催化的条件下,使油品氧 化,本方法分两种条件进行,一种是在缓和的氧化条件下以润滑油氧化所形成的水溶性酸 (包括挥发的和不挥发的)的含量来表示,另一种是以润滑油在深度氧化条件下所形成的沉 淀物重量百分数和酸值来表示。

缓和氧化条件测定是在氧化管中放油样时,也放入铜球和钢球各一个,然后放入 125℃±0.5℃的油浴中,用橡皮管将氧化管的支管与装有20ml蒸馏水的吸收并连接起来,然 后通入洁净空气(50ml/分),经过4小时氧化测定油样氧化段产生的水溶性酸。该值越大, 说明该油品的抗氧化能力越差。

润滑油换油指标及应用注意事项

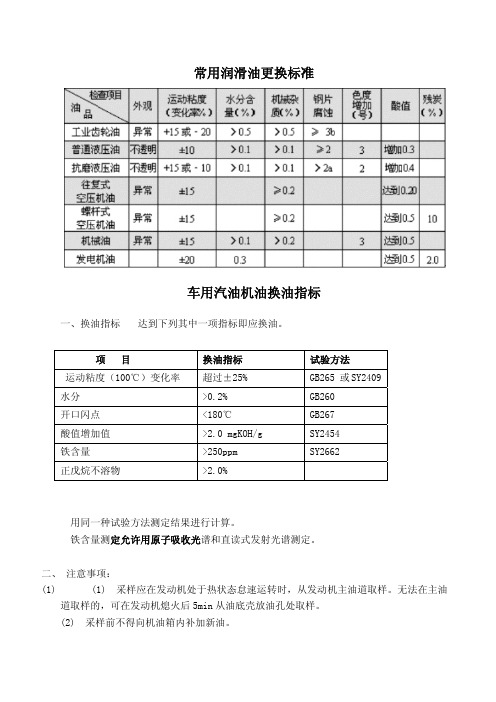

常用润滑油更换标准车用汽油机油换油指标一、换油指标 达到下列其中一项指标即应换油。

项 目 换油指标 试验方法运动粘度(100℃)变化率 超过±25% GB265 或SY2409水分 >0.2% GB260开口闪点 <180℃ GB267酸值增加值 >2.0 mgKOH/g SY2454铁含量 >250ppm SY2662正戊烷不溶物 >2.0%用同一种试验方法测定结果进行计算。

铁含量测定允许用原子吸收光谱和直读式发射光谱测定。

二、 注意事项:(1) (1) 采样应在发动机处于热状态怠速运转时,从发动机主油道取样。

无法在主油道取样的,可在发动机熄火后5min从油底壳放油孔处取样。

(2) 采样前不得向机油箱内补加新油。

(3) 每次采样量不得过多,以足够分析项目使用数量为准。

(4) 采样容器要清洁,无水杂。

汽车柴油机油换油指标一、换油指标 达到下列其中一项指标即应换油。

项 目 换油指标 试验方法运动粘度(100℃)变化率 超过±25%~-15% GB265酸值 < 2.0 mgKOH/g GB264不溶物石油醚不溶物 苯不溶物 > 2.5%> 1.5% SY2667铁含量 > 400 ppm SY2662二 、注意事项:(1) 必须在补加新油前,热车状态怠速运转下,在机油主油道通往空气压缩机处取样400ml左右。

推荐换油周期的里程,仅作为无油品分析手段下时按质换油的过渡过程。

拖拉机柴油机油换油指标一、换油指标 达到下列其中一项指标即应换油。

项 目 换油指标 试验方法运动粘度(100℃)变化率 超过±35%~-25% SY 2409及SY 2454酸值 > 2.0 mgKOH/g碱值 < 1 mgKOH/g SY 2455水分 < 0.5% GB 260不溶物石油醚不溶物 苯不溶物 > 3% > 1.5%二、 注意事项:(1) 采样应在柴油机热车怠速工况下和补加新油前。

润滑油检测标准

润滑油检测标准润滑油是机械设备中不可或缺的重要部分,它能够降低摩擦、减少磨损、冷却和密封,从而延长设备的使用寿命。

然而,随着机械设备的不断发展和更新,对润滑油的要求也越来越高。

因此,制定润滑油检测标准显得尤为重要。

首先,润滑油的粘度是一个重要的检测指标。

粘度是润滑油的流动性能,它直接影响着润滑油在设备运行中的润滑效果。

因此,粘度的检测是非常必要的,一般采用粘度计来进行测试。

在实际操作中,我们需要根据设备的工作条件和要求来选择合适的润滑油粘度等级,以确保设备的正常运行。

其次,润滑油的耐磨性能也是一个需要重点关注的检测指标。

耐磨性能直接关系到设备的使用寿命和性能稳定性。

常见的润滑油耐磨性能测试方法包括四球摩擦试验、滑动轴承试验等。

通过这些测试,可以评估润滑油在高温、高压、高速等极端工况下的性能表现,为用户提供合适的润滑油选择参考。

此外,润滑油的氧化安定性也是一个重要的检测指标。

随着设备运行时间的增加,润滑油会受到氧化、沉积等影响,从而降低其使用寿命和性能。

因此,通过氧化安定性测试可以评估润滑油在高温高压条件下的抗氧化能力,以及其在使用过程中的稳定性。

最后,润滑油的清洁性能也是需要考虑的一个检测指标。

清洁性能直接关系到设备的清洁程度和维护周期。

一般来说,清洁性能测试可以通过离心沉淀法、沉积物测定法等来进行。

这些测试可以评估润滑油在使用过程中对设备的清洁程度影响,为用户提供合适的润滑油选择建议。

综上所述,润滑油检测标准的制定对于保障设备的正常运行、延长设备的使用寿命具有重要意义。

通过对润滑油粘度、耐磨性能、氧化安定性和清洁性能等指标的检测,可以为用户提供合适的润滑油选择参考,保障设备的稳定运行。

因此,我们应该重视润滑油检测标准的制定和执行,为设备的正常运行和维护提供有力保障。

润滑油检测标准

结

排列着。上球在 1400/ 分-1500转/分下

负

旋转。下面三个球用油盒固定在一起,

GB/T 3142

荷

通过杠杆或液压系统由下而上对钢球

润滑剂承载能力

25

PD

施加负荷。在试验过程中四个钢球的

(

接触点都浸没在润滑剂中。每次试验

测定法

(四球法)

四

时间为 10秒,试验后测量油盒中任何

球

一个钢球的磨痕直径,按规定的程序

暂无

油

膜 23

强

将试片放入 500毫升试样中浸 1分钟, 提起。垂直悬挂 24小时后测定试片涂 膜质量。由油膜的密度和质量计算出

SH/T 0105 溶剂稀释型防锈 油油膜厚度测定

度

涂膜的厚度。

法

最

大

在四球机中的四个钢球按等边四面体

无

排列着。上球在 1400/ 分-1500转/分下

卡

旋转。下面三个球用油盒固定在一起,

GB/T 11137 深色石油产品运 动粘度测定法

GB/T 1995 石油产品粘度指 数计算法

GB/T 260 石油产品水分测 定法

GB/T 11133 液体石油产品水 含量测定法 (卡尔 . 费休法)

ASTM D1500

ASTM D445 ASTM D2270

ASTM D95 ASTM D6304

混合溶剂中,以氢氧化钾异丙醇标准

总 10 碱

值

TBN

溶液为滴定剂进行电位滴定,所用的 电极为玻璃指示电极 -甘汞参比电极, 将明显突跃点作为终点,如果没有明 显的突跃点,则以相应的非水酸性或

GB/T 7304 用电位滴定法测 定石油产品总碱 值的试验方法

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

润滑油检测和更换标准

一.设备中使用的润滑油应定期检测

润滑油定期检测对设备的润滑故障采取早期预防和对已发生的润滑故障采取科学的处置对策,分析润滑故障的表现形式和原因、对润滑故障进行监测和诊断。

及时换油且应推行定期查,按状态维修或换油的办法,与维修体制一样,变定时为按状态(按质)换油,加强定期的检查和测试是十分必要的。

二.油品检测指标的相关说明

1. 理化指标检测:比如粘度、水分、酸值、抗乳化、闪点、机杂、腐蚀、抗氧化稳定性等等,与标准对比即可。

[粘度]:粘度增加可能是基于油品的氧化,不溶物含量增高,高粘度油品或水分的渗入。

粘度降低可能是基于低粘度油品,水,冷剂或燃料的渗入;或是油品内高分子聚合物受剪切力而产生变化。

[闪点]:闪点降低显示油品被燃物所稀释,或是油品过高温度而裂化。

[不溶物]:戊烷不溶物显示油品里固体物质的总含量,包含有机物和无机物。

甲苯能溶解大部分的有机物质,故此甲苯不溶物只包含污垢沙粒,磨损金属微粒及未燃烧碳屑。

戊烷与甲苯不溶物的差额代表胶质及氧化物的含量。

通常戊烷不溶物超越某一限额时才量度甲苯不溶物。

[颜色]:在极短时期内油品颜色变深显示油品被污染或开始被氧化。

[水分]:油品中有水显示系统穿漏或空气中的水分凝结。

水分会引起腐蚀和氧化,亦会使油品乳化。

故此应以离心法,隔滤法或真空处理清除。

[酸性及碱性]:酸碱度(pH)—pH增高代表渗入了碱性油品。

pH降低代表油品开始变酸。

[总酸值(TAN)]:油品的总酸值是量度因氧化而产生酸性物质的指标。

[总碱值(TBN)]:总碱值增高,可能是被另一种含碱量高的油品污染所造成。

总碱值降低,可能是因为高碱度添加剂的损耗,用于中和酸性的燃烧及氧化产物,或被渗入的水分冲走。

金属元素分析用于验明污染情况,证实添加剂的含量及显示机件的磨损状

2磨屑检测:

依据《Pall油液污染检测仪说明》操作检测。

三.油品更换的标准

合理的换油周期必须首先以保证对机械设备提供良好的润滑为前提。

由于机械设备的设计、结构、工况及润滑方式的不同,润滑油在使用中的变化也有差异,统一规定换油周期是不切合实际和不科学的。

一般说,换油期必须视具体的机械设备在长期运行中积累和总结的实际情况,制定必须换油的特定极限值,凡超过此极限值,就应该换油。

常见润滑油更换标准(国家标准),凡其中一项不合格,就应该决定换油。

若出现进水严重或油质突然变害,缩短检查周期,做好实时监控,当油品的粘度下降严重、清洁度到12级以上、含水超过3%以上时乳化严重、时间长氧化严重变色的情况时,及时更换油品

四.合成齿轮油外检时重点检测项目

在用齿轮油常检测:黏度、水分、酸值、光谱分析、铁谱分析。

如有具体故障可根据具体要求检测抗乳化性、抗氧化性、液相锈蚀等。

(1)粘度

基本概念:粘度是流体流动时内摩擦力的量度,用于衡量油品在特定温度下抵抗流动的能力.

检测方法:用毛细管粘度计来测定油品的运动粘度.GB/T 265、ASTM D445 检测目的:

油品牌号划分的主要依据

油品选择的主要依据

油品劣化的重要报警指标

可判断用油的正确性

(2)粘度指数

基本概念: 粘度指数表示油品粘度随温度变化的程度。

粘度指数越高,表示油品粘度受温度的影响越小,其粘温性能越好,反之越差。

检测方法: 粘度指数是一个经验的比较值,是用粘温性能较好(粘度指数定为100)和较差(粘度指数定为0)的两种润滑油为标准油,以40℃和100℃时的粘度为基准进行比较而得出的。

检测目的:用粘度指数所表示的润滑油粘温性能对润滑油的使用有重要意义,是设备用油选型的重要因素。

设备使用环境温差大、设备润滑油温度变化大的设备用油都要求有较好的粘温特性,即要有较高的粘度指数。

如润滑油的粘温特性不好时,与设备运行环境温度低,粘度过大,启动后润滑油不易流到摩擦副间隙,造成机械部体的异常磨损。

当油品温度高时,油品粘度变小,在摩擦副间不能形成适当厚度的油膜,使摩擦面产生擦伤或胶合。

因此要求设备用油的粘温性能好,粘度指数高。

油品选择的主要依据

油品劣化的重要报警指标

(3)水含量

基本概念:是指油中含水量的百分数(游离水、乳化水、溶解水)

检测方法:测定采用蒸馏法;GB/T 260、ASTM D95

检测目的:水分破坏油膜,降低润滑性,加剧摩擦付部件的磨损,能够与油品起反应,形成酸、胶质和油泥水能析出油中的添加剂,降低油品的使用性能,低温时使油品流动性变差,腐蚀、锈蚀设备的金属材料

(4)总酸值

基本概念:中和1g试样中全部酸性组分所需要的酸量,并换算为等当量的酸量,以mgKOH/g表示.

检测方法:颜色指示剂法和电位滴定法.

GB/T 7304、ASTM D664

检测目的:判断基础油的精制程度;

成品油中酸性添加剂的量度;

油品使用过程中氧化变质的重要判别指标.

(5)光谱元素分析

基本概念:检测在用油中磨损金属、污染元素以及添加剂元素的含量.

检测方法:ASTM D6595发射光谱法(颗粒尺寸<10um)

检测目的:磨损金属--- 根据磨损金属的成分和含量趋势,判断设备有关部件的磨损情况;

污染元素--- 判断油品污染程度和原因;

添加剂元素--- 判断设备在用油添加剂损耗度.

(6)铁谱磨损分析

基本概念:检测在用油中磨损颗粒的形状、成分、大小和数量检测方法:APTC/QTD-D01磁场沉积、显微镜分析判断.

检测目的:对磨损颗粒形状的分析, 判断设备的异常磨损类型; 对磨损颗粒大小和数的分析,判断设备的异常磨损程度;

对磨损颗粒成分的分析, 判断设备的异常磨损部位

制定:许国超。