内审不合格项报告表格格式

合集下载

6 不合格项报告(IS09001程序9.2内审不符合项2)

验证结果

审核员/日期:XXXX 2021-3-30

条款

√一般

□观察项

日期:2021.3.28

人事部对《人力资源控制程序》没有充分理解,对改操作工进行了现场考核, 但是没有保存考核记录。

原因分析

纠正措施

1.对人事部培训《人力资源控制程序》 2.补充对该操作工的考核培训记录。

责任人员/日期:XXXX 2021-3-29 1.3 月 30 日已办公室培训了《人力资源控制程序》,提供了培训记录表。

受审核部门 审核日期

人事部 2021/3/28

不合格项报告 QR10-04 No:

审核员

XXXX

发出日期

2021/3Байду номын сангаас28

不合格项描述

陪同人员 计划验证日期

2021/3/30

检查发现缺少一个操作工的考核评价记录。

不合格项结论 不合格性质 受审部门确认

违反 ISO9001 标准 7.2 □严重

确认人签字: XXXX

XXX公司EOHS内审不合格报告(3项)

管理者代表意见:

同意上述迠议意见立即执行

签名:XXX2016年05月12日

纠正与预防措施验证:

12月20日检查办公室主管巳会同生产部主管到各相关部门,对各《管理方案》遂项进行检查落实,并补充记录。效果基本满意。

审核员:XXX2016年05月17日

内部审核不合格报告

责任部门:生产部FM080203

编号:内审-03-2016

■GB/T28001:2011条款4.4.5

原因分析:

办公室文员在发放体系新版文件时已顺便将旧版文件收回,没有及时处理并作记录。2016年05月12日

建议采取的纠正与预防措施:

由办公室文员负责将已回收的旧版文件再次清理,并补充记录。并作废处理。

审核员:XXX责任部门:X X X2016年05月12日

内部审核不合格报告

责任部门:行政部FM080203

编号:内审-01-2016.核区域

行政部

不合格情况描述:

在行政部未查到本次换版旧文件回收的记录

审核员:XXX2016年05月10日

不合格程度

□严重不合格 □系统性不合格

■实施性不合格

■轻微不合格 □效果性不合格

违反

条款

■GB/T24001:2015条款7.5

■GB/T28001:2011条款4.4.6

原因分析:

生产部近期生产任务较忙,产品也较为繁多,该岗位当班员工,只专注忙于赶工,忘了按规定检查冷却油运行状态,未能及时处理

责任部门:XXX2016年05月12日

建议采取的纠正与预防措施:

由生产班长忇助该岗位员工立即派清洁工进行现场清理;并停机检查冷却油系统运行是否畅通?对该机的油池进行清理。另外由生产部主管组织车间工人重新学习《生产设备安全操作规程》《安全文明生产管理制度》,并要求各岗位重新清理各加工机床的冷却油油池及管道确保油道畅通,以避免发生溢油事故。

同意上述迠议意见立即执行

签名:XXX2016年05月12日

纠正与预防措施验证:

12月20日检查办公室主管巳会同生产部主管到各相关部门,对各《管理方案》遂项进行检查落实,并补充记录。效果基本满意。

审核员:XXX2016年05月17日

内部审核不合格报告

责任部门:生产部FM080203

编号:内审-03-2016

■GB/T28001:2011条款4.4.5

原因分析:

办公室文员在发放体系新版文件时已顺便将旧版文件收回,没有及时处理并作记录。2016年05月12日

建议采取的纠正与预防措施:

由办公室文员负责将已回收的旧版文件再次清理,并补充记录。并作废处理。

审核员:XXX责任部门:X X X2016年05月12日

内部审核不合格报告

责任部门:行政部FM080203

编号:内审-01-2016.核区域

行政部

不合格情况描述:

在行政部未查到本次换版旧文件回收的记录

审核员:XXX2016年05月10日

不合格程度

□严重不合格 □系统性不合格

■实施性不合格

■轻微不合格 □效果性不合格

违反

条款

■GB/T24001:2015条款7.5

■GB/T28001:2011条款4.4.6

原因分析:

生产部近期生产任务较忙,产品也较为繁多,该岗位当班员工,只专注忙于赶工,忘了按规定检查冷却油运行状态,未能及时处理

责任部门:XXX2016年05月12日

建议采取的纠正与预防措施:

由生产班长忇助该岗位员工立即派清洁工进行现场清理;并停机检查冷却油系统运行是否畅通?对该机的油池进行清理。另外由生产部主管组织车间工人重新学习《生产设备安全操作规程》《安全文明生产管理制度》,并要求各岗位重新清理各加工机床的冷却油油池及管道确保油道畅通,以避免发生溢油事故。

内审不合格项报告及整改

□GB/T24001□GB/T28001□法律法规及其它要求

□手册/程序/其它文件

严重程度:□严重不合格■一般不合格 审核组长确认/日期: 2017-04-19

原因分析及纠正措施:

1.因相关人员对基础设备管理要求不熟悉

2.对相关人员进行培训

3.以后工作中严格要求相关人员按规范实施基础设备维护和保养

责任部门负责人/日期:2017/04/19

批准:

纠正措施完成情况:

1、已于2017-04-20组织相关人员就基础设备维护和保养进行了培训。

2、按要求对工厂的基础设备进行维护和保养

实施人:责任部门负责人:

跟踪验证结果:

■纠正有效 纠正无效

■纠正措施计划Biblioteka 效 纠正措施计划无效■纠正措施实施有效 纠正措施实施无效

审核员/日期:2017/04/20

内 审 不 合 格 项 报 告

LH-ER9.2-05No.201701

受审部门

生产部

部门负责人

陪同人员

发生问题地点

生产车间

审 核 员

审核日期

20170418

不合格事实陈述:

对工厂的生产设备(冲压机#6) 未进行维护和保养

不符合:

■GB/T19001□GB/T19022□CNCA-OOC-0053C工厂质保能力要求

培训记录

LH-ER7.2-05NO:01

培训主题

基础设备维护和保养

培训时间

2017-04-20

培训地点

车间

授课老师

钟勇

参加人数

3人

培训内容:

1、维护和保养方法、维护时机等

2、对相关人员进行口头考核,成绩如下。

序号

□手册/程序/其它文件

严重程度:□严重不合格■一般不合格 审核组长确认/日期: 2017-04-19

原因分析及纠正措施:

1.因相关人员对基础设备管理要求不熟悉

2.对相关人员进行培训

3.以后工作中严格要求相关人员按规范实施基础设备维护和保养

责任部门负责人/日期:2017/04/19

批准:

纠正措施完成情况:

1、已于2017-04-20组织相关人员就基础设备维护和保养进行了培训。

2、按要求对工厂的基础设备进行维护和保养

实施人:责任部门负责人:

跟踪验证结果:

■纠正有效 纠正无效

■纠正措施计划Biblioteka 效 纠正措施计划无效■纠正措施实施有效 纠正措施实施无效

审核员/日期:2017/04/20

内 审 不 合 格 项 报 告

LH-ER9.2-05No.201701

受审部门

生产部

部门负责人

陪同人员

发生问题地点

生产车间

审 核 员

审核日期

20170418

不合格事实陈述:

对工厂的生产设备(冲压机#6) 未进行维护和保养

不符合:

■GB/T19001□GB/T19022□CNCA-OOC-0053C工厂质保能力要求

培训记录

LH-ER7.2-05NO:01

培训主题

基础设备维护和保养

培训时间

2017-04-20

培训地点

车间

授课老师

钟勇

参加人数

3人

培训内容:

1、维护和保养方法、维护时机等

2、对相关人员进行口头考核,成绩如下。

序号

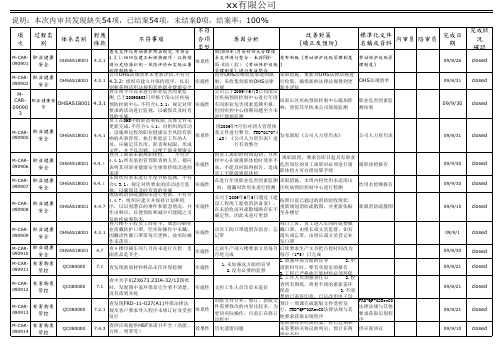

内审不符合事项汇总表update

经与黄总监沟通请教,我司有要求 并且部分供应商已经提供,针对目 前供应商的完成情况,实验室会协 助提供高风险物料清单,采购部从 高风险物料供方着于完成签署工作 收集国际市场上环保法律法规,试 用于我司的整理到《环保法律法规 一览表》中 1.工程接到申请单时,业务为注明 环保要求的工程直接退单回业务, 请业务填写好客户的要求 2.工程按环保管控相关要求执行 取消车间所张贴的未受控的架构图 每天早会要求各班组员工朗读背诵 管理方针,了解公司的各项方针目 标。 要求调油作业员认真填写并确认 1.待生产物料放置在物料架内或物 料框内 2.冲完后的产品放置在待检物料筐 内转入下工序 3.产线各班组长必须严格按照PDWI-004生产制程换线作业规范文件 立即更新保养记录,并指定专人管 理-刘世演 预热板立即贴上警示标示,安全防 护请设备开发部设计安装 要求作业员调完机器后戴上手套才 能开始作业 开会宣导上班带厂牌 1.只供生产参考,该文件取消2.已 将新版文件ENG-STD-32A0依产线产 品包装规范张贴 自本月起对所有涉及产品质量或环 保要求的培训课程进行有效性评估

有害物质 管控 制程管制 制程管制 制程管制

QC080000

7.1

ISO9001 ISO14001

7.5 4.4.6

ISO9001

7.5.3

M-CAR090921

制程管制

ISO9001

7.5.3

客户要求已涵盖了法律法规 要求,且严于法律法规要求 查RoHS Standard Customer,发现 实施性 。我司只要满足了客户要求 未收集环保法律法规。 就能满足法律法规要求,故 环保法律法规未予保持 查新产品开发与样品申请单其中有业务 员孙波(新飞)及韩中(紫和电子)等 实施性 业务漏写客户的环保要求 客户在申请单上没有注明客户的环保要 求 6楼车间所张贴的(丝印车间组织架构 此架构图作为车间内部文 实施性 件,故为申请 图)无受控章,也无法辨识为内部文 查6楼车间员工杨继琼和品管人员钟文 生产部员工都有发管理方针 效果性 的卡片,员工未积极执行背 峰均无法回答出公司EMS和OHS方 诵管理方针。 针; 查到相同油墨型号有1条 华为油墨HW090613001无法查到电 体系性 HW090813001的批号记录,油 脑记录 墨房组长查核为输入错误 冲床组未按PD-WI-004生产制 程换线作业规范第3点要求执 车间所摆放的物料状态无法区别(属待 效果性 行,“各工序待加工的物料 生产还是生产中或不合格品) 或成品必须要有清晰的标签 标识”

内审不合格项报告及分布标配模板

审核日期

年月日至年月日

序号

要素项目

前次审核结果

本次审核

项目

不合格

项编号

不合格

项总数

不合

格项

未结

案数

01

02

03

04

05

06

07

08

09

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

审核结论(见内审总结报告):

管理者代表

审核组长

内审不合格项报告№:

审核项目

报告编号

审核依据

审核日期

受审单位

部门代表

不合格项描述:

审核员:部门主管:

原因分析:

部门主管:

纠正和预防措施:

部门主管:审核员确认:

管理者代表意见:

批准:

纠正和预防措施实施:

部门主管:

验证:

审核员:

内审组长

管理者代表

内部审核不合格项分布表№:

审核类型

审核序号

年度第次

审核依据

年月日至年月日

序号

要素项目

前次审核结果

本次审核

项目

不合格

项编号

不合格

项总数

不合

格项

未结

案数

01

02

03

04

05

06

07

08

09

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

审核结论(见内审总结报告):

管理者代表

审核组长

内审不合格项报告№:

审核项目

报告编号

审核依据

审核日期

受审单位

部门代表

不合格项描述:

审核员:部门主管:

原因分析:

部门主管:

纠正和预防措施:

部门主管:审核员确认:

管理者代表意见:

批准:

纠正和预防措施实施:

部门主管:

验证:

审核员:

内审组长

管理者代表

内部审核不合格项分布表№:

审核类型

审核序号

年度第次

审核依据

ISO13485 内审不合格项报告 1

计划完成日期

部门负责人日期:

认 可(审核员)日期:

纠正措施完成情况:

经核查,已按措施实行。

签 名(部门负责人) 日 期:

纠正措施验证结果

经核已实施有效;

签 名(审核员) 日 期:

编号:QR-76/A0

内审不合格项报告

受审部门

仓库

审核员

日 期

不合格项事实描述:

经查,仓库原材料及零配件标示不明确,放置的数量与标示不符。

不符合程序标识和可追溯性管理程序

条款ISO13485:20037.5.3.1条款

不合格程度: 体系性□实施性□

签名(审核员) 日期:

原因:

仓库管理执行训导,要求依文件操作,加强执行力度。

部门负责人日期:

认 可(审核员)日期:

纠正措施完成情况:

经核查,已按措施实行。

签 名(部门负责人) 日 期:

纠正措施验证结果

经核已实施有效;

签 名(审核员) 日 期:

编号:QR-76/A0

内审不合格项报告

受审部门

仓库

审核员

日 期

不合格项事实描述:

经查,仓库原材料及零配件标示不明确,放置的数量与标示不符。

不符合程序标识和可追溯性管理程序

条款ISO13485:20037.5.3.1条款

不合格程度: 体系性□实施性□

签名(审核员) 日期:

原因:

仓库管理执行训导,要求依文件操作,加强执行力度。

质量、环境、职业健康安全管理体系内审不符合项报告

不合格程度 □严重不合格 ▆一般不合格 □轻微不合格

原因分析

相关人员对标准GB/T19001-2016中8.4.1条款内容不熟悉,对员工培训要求理解不够透彻。

责任人:日期:2021年11月18日

纠正措施计划:

1、对相关责任人学习GB/T19001-2016标准8.4.1条款。

2、补充对供方进行年度业绩评价并保留评价记录

2、补充开展火灾应急演练并保留演练记录。

责任人:日期:2021年11月18日

纠正措施完成情况:

1、已经组织相关人员学习GB/T24001-2016标准8.2条款、ISO45001-2018标准8.2条款。

2、开展了火灾应急演练并提供演练记录

责任人:日期:2021年11月20日

纠正措施验证情况:

经验证,已按以上措施实施,达到整改的效果。

审核员:日期:2021年11月18日

不合格程度 □严重不合格 ▆一般不合格 □轻微不合格

原因分析:

体系运行时间不长,对GB/T24001-2016标准8.2条款、ISO45001-2018标准8.2条款的规定学习理解不够。

责任人:日期:2021年11月18日

纠正措施计划:

1、组织相关人员学习GB/T24001-2016标准8.2条款、ISO45001-2018标准8.2条款。

审核员:日期:2021年11月22日责任人:日期:2021年源自1月22日纠正措施完成情况:

1、已对相关责任人进行GB/T19001-2016标准8.4.1条款的培训。

2、已供方进行年度业绩评价并保留评价记录

责任人:日期:2021年11月22日

纠正措施验证情况:

经验证,已按以上措施实施,达到整改的效果。

审核员:日期:2021年11月18日

原因分析

相关人员对标准GB/T19001-2016中8.4.1条款内容不熟悉,对员工培训要求理解不够透彻。

责任人:日期:2021年11月18日

纠正措施计划:

1、对相关责任人学习GB/T19001-2016标准8.4.1条款。

2、补充对供方进行年度业绩评价并保留评价记录

2、补充开展火灾应急演练并保留演练记录。

责任人:日期:2021年11月18日

纠正措施完成情况:

1、已经组织相关人员学习GB/T24001-2016标准8.2条款、ISO45001-2018标准8.2条款。

2、开展了火灾应急演练并提供演练记录

责任人:日期:2021年11月20日

纠正措施验证情况:

经验证,已按以上措施实施,达到整改的效果。

审核员:日期:2021年11月18日

不合格程度 □严重不合格 ▆一般不合格 □轻微不合格

原因分析:

体系运行时间不长,对GB/T24001-2016标准8.2条款、ISO45001-2018标准8.2条款的规定学习理解不够。

责任人:日期:2021年11月18日

纠正措施计划:

1、组织相关人员学习GB/T24001-2016标准8.2条款、ISO45001-2018标准8.2条款。

审核员:日期:2021年11月22日责任人:日期:2021年源自1月22日纠正措施完成情况:

1、已对相关责任人进行GB/T19001-2016标准8.4.1条款的培训。

2、已供方进行年度业绩评价并保留评价记录

责任人:日期:2021年11月22日

纠正措施验证情况:

经验证,已按以上措施实施,达到整改的效果。

审核员:日期:2021年11月18日

RBT214:2017内审不符合报告

不

符

合

项

内

容

不合格描述:

在实验室现场检查发现,编号为WHJZ-CLDX-2021-001的报告缺样品流转单。

质量手册

程序文件

不符合场所

实验室

签字确认

内审员:

年月日

原因分析

由于样品管理员工作不认真,导致样品流转单未及时填写。

受审核部门负责人:

年月日

采取的纠正

措施

明确样品管理员职责,进一步熟悉业务流程,对WHJZ-CLDX-2021

-001的报告添加样品流转单。

纠正负责人

计划完成时间

年月日

□需要复查□不需要复查

纠正措施

实施及跟踪

已完成。

复查或跟踪

确认结论

□缺陷已清除

□缺陷未清除

内审员:

年月日

质量负责人

意见

已完成整改,可关闭该不符合项。

质量负责人:年月日

备注

内审不符合报告

编号:05

受审核部门

实验室

不符合要素

序号

RB/T 214-2017 4.5.18

实验室

不符合要素

序号

RB/T 214-2017 4.5.14

不

符

合

项

内

容

不合格描述:

在实验室现场检查发现,高强度螺栓检测仪未有操作规程。

质量手册

程序文件

不符合场所

实验室

签字确认

内审员:

年月日

原因分析

由于设备管理员工作疏忽,导致高强度螺栓检测仪未及时制作操作规程。

受审核部门负责人:

年月日

采取的纠正

措施

内审不符合报告

编号:01

符

合

项

内

容

不合格描述:

在实验室现场检查发现,编号为WHJZ-CLDX-2021-001的报告缺样品流转单。

质量手册

程序文件

不符合场所

实验室

签字确认

内审员:

年月日

原因分析

由于样品管理员工作不认真,导致样品流转单未及时填写。

受审核部门负责人:

年月日

采取的纠正

措施

明确样品管理员职责,进一步熟悉业务流程,对WHJZ-CLDX-2021

-001的报告添加样品流转单。

纠正负责人

计划完成时间

年月日

□需要复查□不需要复查

纠正措施

实施及跟踪

已完成。

复查或跟踪

确认结论

□缺陷已清除

□缺陷未清除

内审员:

年月日

质量负责人

意见

已完成整改,可关闭该不符合项。

质量负责人:年月日

备注

内审不符合报告

编号:05

受审核部门

实验室

不符合要素

序号

RB/T 214-2017 4.5.18

实验室

不符合要素

序号

RB/T 214-2017 4.5.14

不

符

合

项

内

容

不合格描述:

在实验室现场检查发现,高强度螺栓检测仪未有操作规程。

质量手册

程序文件

不符合场所

实验室

签字确认

内审员:

年月日

原因分析

由于设备管理员工作疏忽,导致高强度螺栓检测仪未及时制作操作规程。

受审核部门负责人:

年月日

采取的纠正

措施

内审不符合报告

编号:01

2020年GJB9001C质量体系内审不合格项模板

不 符 合 项 报 告

№:xxxx-2020-01 第1页共3页

受审核部门

xxxx部门

部门负责人

Xxx

审 核 员

Xxxx

审核日期

2020.Xxx.xxx

审核依据

GJB9001C-2017标准 质量体系文件 适用的法律法规人员使用的编号为xxxx自制检具无合格标识和校验记录,无法确认该检具符合要求。

纠正措施效果验证:

通过上述培训,质量员、检验人员人员都能很好的执行和运用。

■纠正措施经验证有效 □纠正措施经验证无效,重新制定纠正措施

□纠正措施正在实施中。

审核员: 年 月 日

不符合标准条款:GJB9001C-2017标准7.5.1.2d

审核员:胡华部门负责人:赵炯

日 期:20200302日 期:20200302

不符合项类型: □体系性□实施性▉效果性

不符合项种类:□严重▉一般

处置方式:▉纠正和纠正措施 □纠正措施

原因分析:

1、由于该检具为我公司自己设计、制作,制作完成之后,没有及时交到品质部进行确认和登记、校验,直接交给了现场检验人员。

2、由于检验人员GJB9001C-2017标准7.5.1.2d

认识不足,导致该检具未识别管理。

部门负责人:xxx2020年1月10日

纠正:

立即将检具进行回收、并进行内部校验、检测,合格之后进行合格标识,保留校验记录。

纠正措施:

对现场检验人员、校验人员进行培训

预计完成时间:2020.1.15制订人:xxxx

№:xxxx-2020-01 第1页共3页

受审核部门

xxxx部门

部门负责人

Xxx

审 核 员

Xxxx

审核日期

2020.Xxx.xxx

审核依据

GJB9001C-2017标准 质量体系文件 适用的法律法规人员使用的编号为xxxx自制检具无合格标识和校验记录,无法确认该检具符合要求。

纠正措施效果验证:

通过上述培训,质量员、检验人员人员都能很好的执行和运用。

■纠正措施经验证有效 □纠正措施经验证无效,重新制定纠正措施

□纠正措施正在实施中。

审核员: 年 月 日

不符合标准条款:GJB9001C-2017标准7.5.1.2d

审核员:胡华部门负责人:赵炯

日 期:20200302日 期:20200302

不符合项类型: □体系性□实施性▉效果性

不符合项种类:□严重▉一般

处置方式:▉纠正和纠正措施 □纠正措施

原因分析:

1、由于该检具为我公司自己设计、制作,制作完成之后,没有及时交到品质部进行确认和登记、校验,直接交给了现场检验人员。

2、由于检验人员GJB9001C-2017标准7.5.1.2d

认识不足,导致该检具未识别管理。

部门负责人:xxx2020年1月10日

纠正:

立即将检具进行回收、并进行内部校验、检测,合格之后进行合格标识,保留校验记录。

纠正措施:

对现场检验人员、校验人员进行培训

预计完成时间:2020.1.15制订人:xxxx

IATF16949:2016内审不合格项报告

制定人/日期:xxx2017.6.20

纠正和或预防措施确认:

落实了具体措施实施的责任部门和责任人,措施针对性强,明确了具体的改进时间和完

成时限,措施和影响的程度相适应,能够达到预期的改进目的。

确认人/日期:xxx2017.6.20

纠正和或预防措施实施效果评价:

作业指导书已经由管理者代表组织过程开发多功能小组进行了评审,不当之处得到修改,并对相关人员进行了培训,从培训后的结果来看相关人员已理解了标准7.3.2.3条款,明确了如何按程序文件的规定要求开展质量活动,使相关人员养成了按质量体系文件的规定要求开展质量活动的习惯,培训达到预期目的,纠正预防措施有效。

验证人/日期:xxx2017.6.20

内审不合格项报告

No.2编号:HB-8.2.2-04

受审核部门

生产部

部门负责人

xxx

审核内容

7.5.1.4

审核员

xxx

不合格(不符合)事实描述:

标准条款7.5.1.4规定组织应使用预见性维护方法,以持续改进生产设备的有效性和效率。查生产部未能提供编号为002的冲床2017年预见性维护计划。

验证人/日期:xxxx2017.7.6

制定人/日期:xxxx2017.6.20

纠正和或预防措施确认:

落实了具体措施实施的责任部门和责任人,措施针对性强,明确了具体的改进时间和完

成时限,措施和影响的程度相适应,能够达到预期的改进目的。

确认人/日期:xxxx2017.6.30

纠正和或预防措施实施效果评价:

通过培训,生产部相关人员对标准和文件的理解有了进一步提高,检查本部门其他过程,没有出现类似的不合格,同时相关人员提高了对按照文件和标准要求开展质量活动的意识,明确了不按照文件的规定开展活动的危害性,措施有效。

纠正和或预防措施确认:

落实了具体措施实施的责任部门和责任人,措施针对性强,明确了具体的改进时间和完

成时限,措施和影响的程度相适应,能够达到预期的改进目的。

确认人/日期:xxx2017.6.20

纠正和或预防措施实施效果评价:

作业指导书已经由管理者代表组织过程开发多功能小组进行了评审,不当之处得到修改,并对相关人员进行了培训,从培训后的结果来看相关人员已理解了标准7.3.2.3条款,明确了如何按程序文件的规定要求开展质量活动,使相关人员养成了按质量体系文件的规定要求开展质量活动的习惯,培训达到预期目的,纠正预防措施有效。

验证人/日期:xxx2017.6.20

内审不合格项报告

No.2编号:HB-8.2.2-04

受审核部门

生产部

部门负责人

xxx

审核内容

7.5.1.4

审核员

xxx

不合格(不符合)事实描述:

标准条款7.5.1.4规定组织应使用预见性维护方法,以持续改进生产设备的有效性和效率。查生产部未能提供编号为002的冲床2017年预见性维护计划。

验证人/日期:xxxx2017.7.6

制定人/日期:xxxx2017.6.20

纠正和或预防措施确认:

落实了具体措施实施的责任部门和责任人,措施针对性强,明确了具体的改进时间和完

成时限,措施和影响的程度相适应,能够达到预期的改进目的。

确认人/日期:xxxx2017.6.30

纠正和或预防措施实施效果评价:

通过培训,生产部相关人员对标准和文件的理解有了进一步提高,检查本部门其他过程,没有出现类似的不合格,同时相关人员提高了对按照文件和标准要求开展质量活动的意识,明确了不按照文件的规定开展活动的危害性,措施有效。

ISO9001内审不符合项报告

责任部门领导: 审核组长认可: 管理者代表审批:

日期: 日期: 日期:

纠正措施完成情况:

责任部门领导: 年 月 日

纠正措施的验证:

审核员: 年 月 日

内审组长/日期

管理者代表/日期Байду номын сангаас

Form No:

附表4

内审不符合项报告

NO:

受审核部门:

部门负责人:

问题发生地点:

审核日期:

不符合:□ISO9001标准 条款号:

□体系文件

不合格类型: □严重不合格项

□一般不合格项

□建议项

不合格事实描述:

纠正要求:限日内改正.审核员签名:受审核方代表签名:

原因分析:

纠正措施:(需包括预计完成日期)

预计完成日期/责任人

日期: 日期: 日期:

纠正措施完成情况:

责任部门领导: 年 月 日

纠正措施的验证:

审核员: 年 月 日

内审组长/日期

管理者代表/日期Байду номын сангаас

Form No:

附表4

内审不符合项报告

NO:

受审核部门:

部门负责人:

问题发生地点:

审核日期:

不符合:□ISO9001标准 条款号:

□体系文件

不合格类型: □严重不合格项

□一般不合格项

□建议项

不合格事实描述:

纠正要求:限日内改正.审核员签名:受审核方代表签名:

原因分析:

纠正措施:(需包括预计完成日期)

预计完成日期/责任人

ISO内审不合格项报告

计划完成日期

部门负责人日期:

认 可审核员 日期:

纠正措施完成情况:

经核查;已按措施实行..

签 名部门负责人 日 期:

纠正措施验证结果

经核已实施有效;

签 名审核员 日 期:

编号:QR-76/A0

内审不合格项报告

受ቤተ መጻሕፍቲ ባይዱ部门

仓库

审核员

日 期

不合格项事实描述:

经查;仓库原材料及零配件标示不明确;放置的数量与标示不符..

不符合程序标识和可追溯性管理程序

条款ISO13485:20037.5.3.1条款

不合格程度: 体系性□实施性□

签名审核员 日期:

原因:

仓库管理执行力不够..

纠正、纠正措施:

对仓库人员实施训导;要求依文件操作;加强执行力度..

部门负责人日期:

认 可审核员 日期:

纠正措施完成情况:

经核查;已按措施实行..

签 名部门负责人 日 期:

纠正措施验证结果

经核已实施有效;

签 名审核员 日 期:

编号:QR-76/A0

内审不合格项报告

受ቤተ መጻሕፍቲ ባይዱ部门

仓库

审核员

日 期

不合格项事实描述:

经查;仓库原材料及零配件标示不明确;放置的数量与标示不符..

不符合程序标识和可追溯性管理程序

条款ISO13485:20037.5.3.1条款

不合格程度: 体系性□实施性□

签名审核员 日期:

原因:

仓库管理执行力不够..

纠正、纠正措施:

对仓库人员实施训导;要求依文件操作;加强执行力度..