产品零部件检验记录表

零件及部件加工检验批质量验收记录

零件及部件加工检验批质量验收记录编号:

填表说明:

1、检验批容量填写: 同一检验批内,填写构件的总数

2、最小/实际检查数量栏中,实际检查数量:按实填写且不少于最小数量。

1)材料进场:质量证明文件全数检查;抽样数量按进场批次和产品的抽样检验方案确定。

2)2~5:全数检查。

3)螺栓球、焊接球加工:每种规格抽查 5%, 且不应少于3个。

4)制孔:按钢构件数量抽查 10%, 且不应少于3件。

5)材料规格尺寸:全数检查。

6)钢材表面质量:全数检查。

7)切割精度:按切割面数抽查 10%, 且不应少于3个。

8)矫正质量:全数检查。

9)边缘加工精度:按加工面数抽查 10%, 且不应少于3个。

10)螺栓球、焊接球加工精度:每种规格抽查 5%, 且不应少于3个。

11)管件加工精度:按杆件数抽查 10%, 且不应少于3个。

12)制孔精度:按规格抽查 10%, 且不应少于3个。

表头中“施工依据”栏目应依照实

际的施工操作依据填写,如施工企业的操作规程、工法、施工工艺标准。

钢构件(单节、多节钢柱)组装检验批质量验收记录编号:。

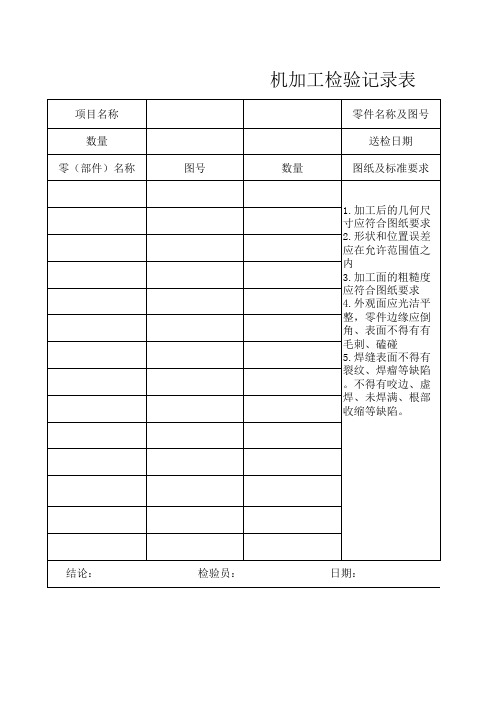

机加工检验表

项目名称 数量

零(部件)名称

图号

机加工检验记录表

数量

零件名称及图号 送检日期

图纸及标准要求

1.加工后的几何尺 寸应符合图纸要求 2.形状和位置误差 应在允许范围值之 内 3.加工面的粗糙度 应符合图纸要求 4.外观面应光洁平 整,零件边缘应倒 角、表面不得有有 毛刺、磕碰 5.焊缝表面不得有 裂纹、焊瘤等缺陷 。不得有咬边、虚 焊

录表

检验结果

备注

钢零部件加工检验批质量验收记录

C7陕西省建设工程质量验收技术资料统一用表检验批质量验收记录表钢零部件加工检验批质量验收记录Ⅱ一般项目7.4.2边缘加工允许偏差应符合表7.4.2的规定。

7.2.2气割的允许偏差应符合表7.2.2的规定。

检查数量:按切割面数抽查10%,且不应少于3个。

检验方法:观察检查或用钢尺、塞尺检查。

7.2.3机械剪切的允许差应符合7.2.3的规定.检查数量:按切割面数抽查10%,且不应少于3个。

检验方法:观察检查或用钢尺、塞尺检查。

7.3矫正和成型Ι主控项目7.3.1碳素结构钢在环境温度低于-16°C、低合金结构钢在环境温度低于-12°C时,不应进行冷矫正和冷弯曲。

碳素结构钢和低合金结构在加热矫正时,加热温度不应超过900°C。

低合金结构钢在加热矫正后应自然冷却。

检查数量:全数检查。

检验方法:检查制作工艺报告和施工记录。

7.3.2当零件采用热加工成型时,加热温度应控制在900-1000°C;碳素结构钢和低合金结构钢在温度分别下降到700°C和800°C之前,应结束加工;低合金结构钢应在自然冷却。

检查数量:全数检查。

检验方法:检查制作工艺报告和施工记录。

Ⅱ一般项目7.3.3矫正后的钢材表面,不应有明显的凹面或损伤,划痕深度不得大于0.5 mm,且不应大于该钢材厚度负允许偏差的1/2。

检查数量:全数检查。

检验方法:观察检查和实测检查。

7.3.4冷矫正和冷弯曲的最小曲率半径和最大弯曲矢高应符合表7.3.4(略)的规定。

检查数量:按冷矫正和冷弯曲的件数抽查10%,且不少于3个。

检验方法:观察检查和实测检查。

7.3.5钢材矫正后的允许偏差,应符合表7.3.5(略)的规定。

检查数量:按矫正件数抽查10%,且不应少于3件。

检验方法:观察检查和实测检查。

7.4边缘加工I主控项目7.4.1气割或机械剪切的零件,需要进行边缘加工时,其刨削量不应小于2.0mm。

主要零部件检验记录表

阿尔泰机械电子科技有限公司

主要零部件抽检记录表

(立体车库)

编制:审核:批准:日期:

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录。

外协外购零部件质量检验记录表

1

2

3

4

5

6

7

形8 位9

质 量

尺 寸

10 11

检

12

验

13

项

14

目

15

16

17

18

19

20

处 理

热 处 理 或 表 面

工 态艺

状

序 号 1 2

□调质; □镀锌; □□渗镀碳铬;;

技术要求

□淬火; □回火; □消应力;

□高频; □其它; 检验结果 超差值 合格数 不良数

合格率 值性质 (长

项 目 部 件

年月

日总装图

号: 部件图

号: 外协日

期:

□首次检验;

□复检;

□再复检;

工序: 数量: 材质:

外 观 □优; □良; □一般; □差; □其它;

表面粗糙 □达到图纸要求;□部份达到图纸要求;□全部末达到图纸要求。

度

□末达到图纸要求部份描述:

序号 图纸尺寸 实测尺寸 超差值 合格数 不良数 合格率 值性质 (长 判定

度.直径等)

判定

(√×)

整改要求

论

检 验 结

□ 合格; □ 返修;

□ 不合格; □ 部分超差,让步接

收;

会签部门

签名 会签部门 签名

会签部门

签名

检 论验

结 □ 报废; 检

说验

明: 2、 来3料、 本检

审核:

批准:

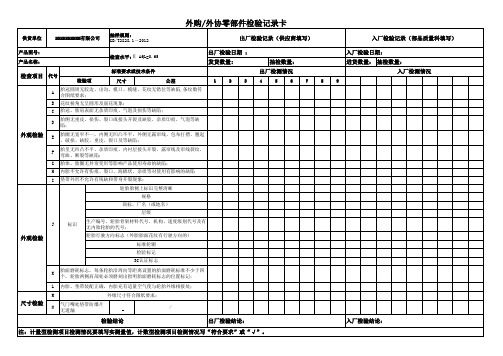

外购外协零部件检验记录卡

出厂检验结论:

入厂检验结论:

注:计量型检测项目检测情况要填写实测量值,计数型检测项目检测情况写“符合要求”或“√”。

பைடு நூலகம்

入厂检验记录(部品质量科填写) 入厂检验日期: 进货数量: 抽检数量: 入厂检测情况

检查项目 代号

A B C D

胎冠圆周无胶边、出沟,模口、模缝、花纹无错位等缺陷,条纹数符 合图纸要求; 花纹棱角无呈圆形及崩花现象; 胎冠、胎肩表面无杂质印痕、气泡及损伤等缺陷; 胎侧无重皮、损伤、裂口或接头开裂及缺胶、杂质印痕、气泡等缺 陷; 胎圈无宽窄不一,内侧无凹凸不平,外侧无露帘线、包布打摺、翘起 、破损、缺胶、重皮、裂口及等缺陷; 胎里无凹凸不平、杂质印痕、内衬层接头开裂、露帘线及帘线裂纹、 弯曲、断裂等缺陷; 胎体、胎圈无异常变形等影响产品使用寿命的缺陷; 内胎不允许有伤痕、裂口、海棉状、杂质等对使用有影响的缺陷 垫带外形不允许有残缺和带身开裂现象; 轮胎胎侧上标识完整清晰 规格 商标、厂名(或地名) 层级 生产编号、轮胎骨架材料代号、机构、速度级别代号及有 无内胎轮胎的代号; 轮胎行驶方向标志(外胎胎面花纹有行驶方向的) 标准轮辋 检验标记 3C认证标志

外观检验

E F G H I

J

标识

外观检验

K L M

胎面磨耗标志,每条轮胎沿周向等距离设置的胎面磨耗标准不少于四 个,轮胎两侧肩部处必须磨刻出指明胎面磨耗标志的位置标记; 内胎、垫带装配正确,内胎充有适量空气使与轮胎外缘相接处; 外缘尺寸符合图纸要求; 气门嘴处垫带防爆片 无遗漏 /

尺寸检验

N

检验结论

外购/外协零部件检验记录卡

供货单位 产品图号: 产品名称: 检查水平:Ⅱ AQL=0.65 标准要求或技术条件 检验项 尺寸 公差

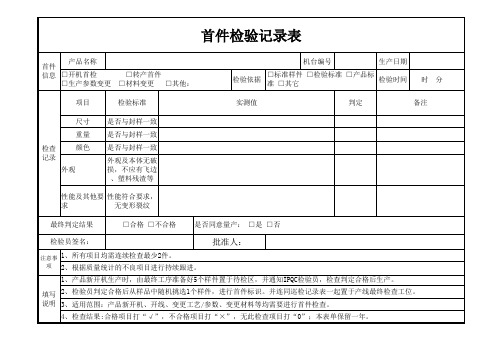

塑料件首件检验记录表

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

性能及其他要 性能符合要求,

求

无变形裂纹

最终判定结果

□合格 □不合格 是否同意量产: □是 □否

检验员签名:

批准人:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

首件检验记录表

产品名称 首件 信息 □开机首检

□生产参数变更

□转产首件 □材料变更 □其他:

机台编号

生产日期

检验依据

□标准样件 准 □其它

□检验标准

□产品标

检验时间

时分

项目

检验标准

实测值

判定

பைடு நூலகம்

备注

尺寸

重量

检查 记录

颜色

外观

是否与封样一致

是否与封样一致

是否与封样一致

外观及本体无破 损,不应有飞边 、塑料残渣等

进货检验记录

南京美控电气有限公司

进货检验记录

QR/MK-8.2.3-8.2.4A-06供方:济南圣鸿电子有限公司

产品名称型号

MKTC2002

零部件名称

电流互感器

图号

8MK.550.001.2

送检数量

检验数量

不合格数量

验收依据

检验卡片

抽样方案

5只/批

项目

标准要求

实测记录

1

2

3

4

5

外观

外观良好,无划痕、毛刺等现象

南京美控电气有限公司

进货检验记录

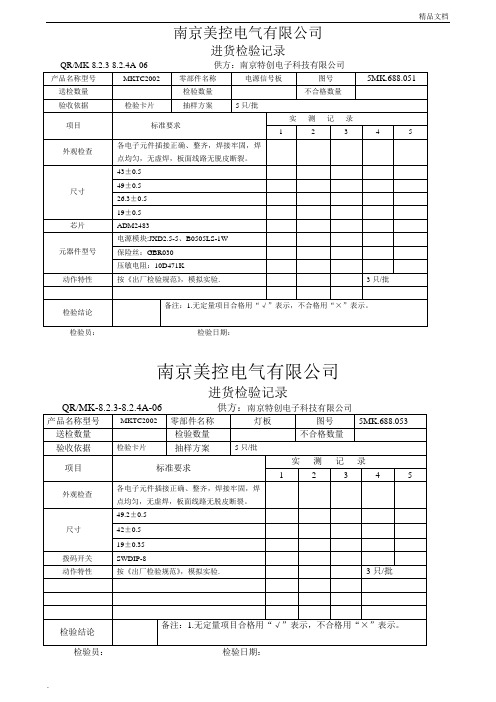

QR/MK-8.2.3-8.2.4A-06供方:南京特创电子科技有限公司

产品名称型号

MKTC2002

零部件名称

电源信号板

图号

5MK.688.051

送检数量

检验数量

不合格数量

验收依据

检验卡片

抽样方案

5只/批

项目

标准要求

实测记录

1

2

3

4

5

外观检查

各电子元件插接正确、整齐,焊接牢固,焊点均匀,无虚焊,板面线路无脱皮断裂。

送检数量

检验数量

不合格数量

验收依据

检验卡片

抽样方案

5只/批

项目

标准要求

实测记录

1

2

3

4

5

外观

外观良好,无划痕、毛刺等现象

尺寸

∅150

188±0.25

180±0.23

28±0.18

检验结论

备注:1.无定量项目合格用“√”表示,不合格用“×”表示。

检验员:检验日期:

南京美控电气有限公司

进货检验记录表

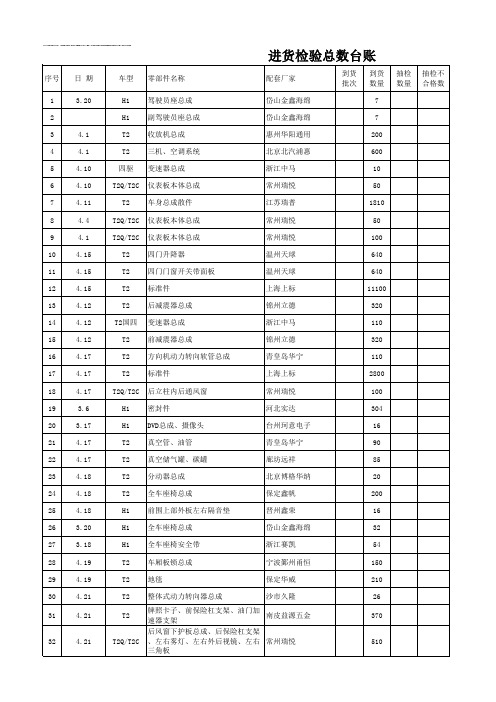

H1 隔热垫 T2 桥散件 T3 车厢总成

车架总成 组合仪表 T2 内饰板 T2 转向管柱总成

江苏瑞普 新乡平特滤清 保定华威 石家庄华北 温州天球 信义汽车 南皮益源五金 惠州华阳 大连海纳 江苏开阳 贵州岱高 北京北汽浦惠 瑞德三星 瑞德三星 瑞德三星 台州凯凯 常州瑞悦 北京北汽浦惠 江苏瑞普 霸州金华 三门永福机械 江苏瑞普 温州天球 邢台威县新威 浙江汽车仪表 定兴盛德 上海航天 河北通用

103

4.4

104

4.4

105

4.4

106

4.3

107

4.4

108

4.4

109

4.3

110

4.3

111

4.4

112

4.3

113

4.3

114

4.3

115

4.3

116

4.3

117

4.3

118

4.2

119

4.1

120

4.3

121

4.2

122

4.2

123

4.1

124

4.2

125

4.2

126

4.2

127

4.2

信义汽车

H1 碳罐支架总成

台州瑞昌机械

T3 四门吸音棉

保定铭越

T2 仪表横梁

江苏瑞普

T2 全车线束

保定旭阳

H1 B立柱安全带调节器

浙江赛凯

T2 车厢板锁总成

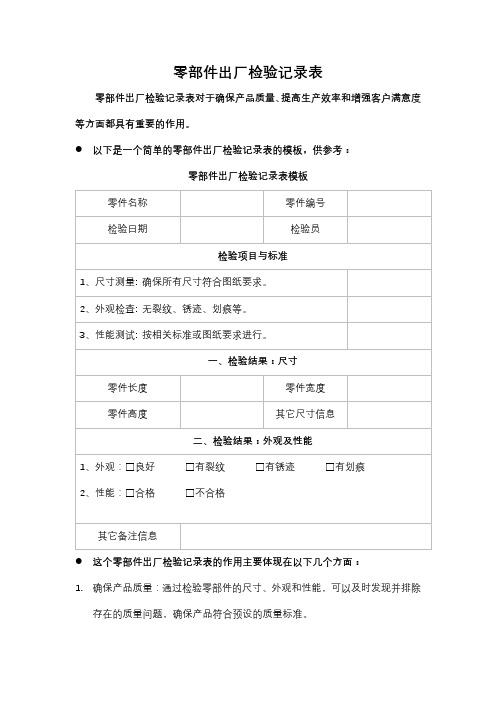

零部件出厂检验记录表

零部件出厂检验记录表

零部件出厂检验记录表对于确保产品质量、提高生产效率和增强客户满意度等方面都具有重要的作用。

●以下是一个简单的零部件出厂检验记录表的模板,供参考:

零部件出厂检验记录表模板

●这个零部件出厂检验记录表的作用主要体现在以下几个方面:

1.确保产品质量:通过检验零部件的尺寸、外观和性能,可以及时发现并排除

存在的质量问题,确保产品符合预设的质量标准。

2.提高产品合格率:通过详细的检验记录,可以清晰地了解每个零部件的性能

和状态,从而有助于提高产品的合格率。

3.减少不良品率:检验记录可以作为不良品退回、维修或重新生产的依据,有

助于减少不良品的产生。

4.方便产品追溯:在出现问题时,通过检验记录可以快速追溯到相应的生产批

次或供应商,从而及时采取应对措施。

5.提升生产效率:清晰的检验记录还有助于生产过程中的质量控制和流程优化,

从而提高生产效率。

6.增强客户满意度:通过提供高质量的零部件,可以增强客户对产品的满意度

和信任度。

零部件检验记录10

样本

判定

数组

检验结果

1

2

3

4

5

6

7

8

9

1

核对型号、规格、合格证明。

6.5

2

材料:ABS。

6.5

3

外观:漆膜表面光亮、色泽均匀、无碰伤无明显缩痕、无飞边、配合面配合良好。

6.5

4

称重:与样品对比,无明显差别。

6.5

批量(N)

检验结论

检验员

检验记录

JL-5.1-06-15

零件名称

转刹把

检查水平

4.0

4

安全线高度:从底部量起,不低于其直径的二倍高度,不损伤鞍管强度。

4.0

批量(N)

检验结论

检验员

检验记录

JL-5.1-06-17

零件名称

链轮曲柄

检查水平

一般检查水平(Ⅰ)

供货单位

检验日期

序号

检验项目名称及要求

接收质量限

样本

判定

数组

检验结果

1

2

3

4

5

6

7

8

9

1

核对型号、规格、合格证明。

6.5

2

螺纹精度(左、右)M14×1.25-6H。

接收质量限

样本

判定

数组

检验结果

1

2

3

4

5

6

7

8

9

1

电镀件外观质量:色泽均匀、光亮,不得有起泡、剥离、烧黑、露底、露黄及明显的毛刺、花斑、针孔、麻点等缺陷。

6.5

2

表面氧化处理的零部件的表面氧化膜的色泽应均匀,不得有明显的花斑、锈斑或附着沉淀物。

零部件外协件检验记录(表格模板、XLS格式)

零部件/外协件检验记录

外 观 检 验

检验员

综合判定

不合格品处置:□返工 □让步接收 □挑选 □报废

注:本记录仅作5PCS,在6只以上填写范围。

审批意见

JCH-QR8.2.3-01

产 品 名 称 送 检 日 期 报 验 单 号 检验项目 技术要求 尺 1 检 2 送检总量 送检单位 验 结 3 果(实 测 值) 4 5 6~ 产品型号 抽检数量 产品图号 检验日期 生产批号 检验 抽样方案 判定 方法 备 注

寸

检

验

性 能

按照国家 标准《 GB/T2828 -2003》 的要求进 行抽样, 抽样方案 为

外购(外协)件检-验记录表

年月日

检验记录

不合格问题描述记录

序号 检验项目

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

第

一

1 外观质量

联

外

2 安装尺寸

检

科

/Leabharlann 3 附件检查第4

标识

二

5 出厂检验报告

检查结果: 处理意见:

□合格 □入库

□A 类不合格 □退货

□B 类不合格 □返工

返工 处理 结果

□合格入库 □不合格退货

RC03-ZL-06-01-01 车型 供应商名称 来货数量

外购(外协)件检验记录表

零部件图号 3C 产 品 检查数量

Y□

N□

零部件名称 产品批次号 AQL Ac/Re

年月日

序

检验项目

号

检验记录 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

不合格问题描述记录

第

1

外观质量

一

联

管

科

联

检验员签字:

注:1、能用数据表示的必须用数据表示;不能用数据表示的,可用“√”表示合格,用“×”表示不合格的同时必须在不合格问题描述栏中进行问题描述;无检 物

测 项 目 的 用 “ — ” 表示; 如 有 不 在 检 测 项 目内的 检 验 内 容 在 空 格 内进行 填 写 并 做 好 检 查 记录。 2.上 述 检 测 项 目 必 须根 据 外 购 件 检 验 规 范如实 检 测 、 填 写 。

外

2

尺寸测量

检

科

/

第

3 标识和包装

●产品 3C 合格证是否符合要求 Y□ N□

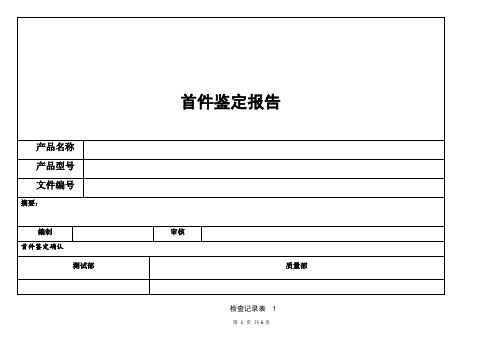

机箱检查表首件鉴定模板

此项不适用。

1.19

供方对于关键零部件是否实施了可追溯性的唯一的跟踪标识,并存有可追溯性记录?

√

每批机箱都有批次号,可追溯。

1.20

供方是否建立了老化管理程序,是否有效实施?

√

此项不适用。

1.21

供方是否建立了产品软件开发管理机制,版本履历、变更管理是否规范有效?

√

此项不适用。

1.22

其它。

√

大连海天通过质量管理体系认证(ISO9000),证书编号为:00618Q30299R1M

√

此项不适用。

1.11

其他人员资质(无损检测、理化试验、检验人员等)

√

此项不适用。

1.12

特殊过程现场环境控制等是否满足要求(防火、防爆、防毒、防辐射等)

√

此项不适用。

1.13

供方生产现场使用的工艺装备、工艺设备以及试验设备是否按照工艺策划方案进行了配备,是否按照程序规定进行了管理?

√

此项不适用。

1.14

√

电源模块供应商大连海天兴业科技有限公司通过了上海杰之能软件对其进行的供应商基本情况调查。

1.2

是否对委外的特殊工序以及采购的关键、重要零部件分供方提出了技术要求?

√

以零部件承认书的方式对机箱提出了规格要求

1.3

是否对委外的特殊工序以及采购零部件的质量控制方式进行策划?如FAI等。是否按照策划内容实施相关工作?

√

对大连海天提供机箱进行原材料质检

1.4

是否对委外的特殊工序以及采购零部件的分供方提出了技术变更管理要求?

√

原材料供应商提出技术变更需得到杰之能软件研发部门批准

1.5

委外的特殊工序以及采购零部件的质量问题处置机制是否完善,是否有效实施?

产品零部件封样记录表excel模板

产品零部件封样记录表excel模板一、概述随着科技的不断发展,各行各业对产品质量的要求越来越高。

在产品制造的过程中,产品零部件的质量尤为重要。

为了保证产品零部件的质量,封样工作必不可少。

而零部件封样记录表excel模板的使用可以使封样工作更加规范、便捷。

二、产品零部件封样记录表的作用1.记录零部件封样信息产品零部件封样记录表excel模板可以记录零部件的封样日期、封样人员、封样地点等信息,方便管理人员进行查询和核对。

2.保存封样报告封样记录表可以保存零部件封样时的报告和相关资料,便于日后查阅和整理。

3.质量追溯一旦产品出现质量问题,能够通过封样记录表快速找到相应的零部件信息,进行质量追溯和溯源,及时排查问题。

三、产品零部件封样记录表的内容产品零部件封样记录表excel模板应包括以下内容:1.产品信息- 产品名称- 零部件编号- 规格型号- 生产批次2.封样信息- 封样日期- 封样地点- 封样人员- 封样数量- 封样报告编号3.封样报告- 报告编号- 报告日期- 报告人员- 主要内容4.附件- 相关资料、照片等附件四、产品零部件封样记录表excel模板的制作1.明确表格格式在制作产品零部件封样记录表excel模板时,首先要明确表格的格式和内容,保证信息齐全、清晰。

2.设置字段按照前述内容,设置相应的字段,包括产品信息、封样信息、封样报告和附件。

3.设定数据格式根据实际需求,设定相应的数据格式,如日期格式、数字格式等,确保数据的准确性。

4.添加数据录入和查找功能为方便使用,可以在excel模板中添加数据录入和查找功能,提高工作效率。

五、产品零部件封样记录表excel模板的使用1.填写记录在进行零部件封样时,负责人员需按照规范填写产品零部件封样记录表,确保信息的完整和准确。

2.保存档案封样记录表应保存为电子档案,并备份存档,以便日后查询和使用。

3.定期整理定期对封样记录表进行整理和归档,确保资料的清晰和完整。

汽车零部件出厂检验报告

汽车零部件出厂检验报告1. 引言本文档旨在记录汽车零部件的出厂检验情况。

该检验报告用于确认汽车零部件的质量和符合相关标准要求。

2. 检验对象汽车零部件的详细信息如下:- 零部件名称:[零部件名称]- 零部件型号:[零部件型号]- 制造商:[制造商名称]- 生产日期:[生产日期]3. 检验标准根据相关标准要求,本次检验主要包括以下方面:- 外观质量检验- 尺寸和容差检验- 材料及性能检验- 功能与可靠性检验4. 检验过程及结果4.1 外观质量检验通过对零部件的外观进行检验,确认其是否存在以下问题:- 表面缺陷- 颜色不匹配- 刻字/标识错误经过外观检验,未发现上述问题,零部件外观质量检验通过。

4.2 尺寸和容差检验对零部件的尺寸进行测量,并与设计图纸及相关要求进行比对,确保其尺寸精度和容差范围是否满足标准要求。

在尺寸和容差检验中,发现部分均值略高于允许偏差范围,经过重新测量,确认尺寸正常且满足标准要求。

4.3 材料及性能检验通过对零部件采用的材料进行检验,确认其材质的合格性,并进一步进行性能测试,以验证其可靠性。

材料检验结果显示,零部件采用的材料符合相关标准,并通过性能测试验证。

4.4 功能与可靠性检验通过对零部件进行功能测试,验证其功能性和可靠性。

功能测试结果显示,零部件的功能正常且可靠。

5. 结论本次出厂检验显示,汽车零部件在外观、尺寸、材料、功能及可靠性方面均符合相关标准要求。

6. 建议鉴于本次检验结果,建议制造商继续保持对零部件质量的控制,并持续改进和优化相关生产工艺,以进一步提高产品质量。

以上为本次汽车零部件出厂检验报告,供参考。

---*注意:本文档根据实际情况进行编辑,具体内容可能有所调整,请根据实际需求进行修改。

*。