E06-99无机富锌底漆

富锌底漆分为有机和无机两大类

富锌底漆分为有机和无机两大类富锌涂料底漆分为有机和无机两大类,有机类主要采用环氧树脂作粘结剂(基料),最常见的是。

而水性无机富锌底漆则以硅酸钠、钾、锂水溶液(基料)为粘结剂。

以下从产品的特性(属性、附着力、耐热性、耐腐蚀性)做下比较。

一、属性水性无机富锌底漆以硅酸盐为成膜反应物与锌反应生成硅酸锌网状结构,因此可称为无机硅酸锌涂料,属绿色环保型涂料。

环氧富锌底漆是以环氧树脂为成膜物并以有机溶剂为稀释剂的涂料,属有机类涂料。

二、附着力水性无机富锌底漆由于硅酸盐与锌粉反应的同时还与钢铁反应形成硅酸锌铁络合物,因而对钢铁表面形成很强的化学键,从而可抵抗水、海水、有机物、氯化物等的侵蚀。

环氧富锌底漆的附着力靠树脂对钢铁表面的粘结力,属物理吸附,初始附着力较好,但有机物的耐候性差,在恶劣环境下更易老化,从而附着力慢慢降低。

三、耐热性工程中各类构件经涂装底漆后,下一步组装时切割和焊接是主要的加工作业,因此底漆的可切割性和可焊接性,即其耐热性能十分重要,即在作业时漆膜的烧损面积应小,一般蔓延应在10~25mm内,水性无机富锌涂料在形成硬化膜时以聚硅氧烷(Si—O—Si)相结合,这种Si—O键的结合能为445.2kJ/mol,比形成有机高分子的C—C键结合能(346.9kJ/mol)大得多,因而比环氧富锌底漆具有更强的耐热性,长期可耐400℃,瞬间800℃。

显然在焊接和切割等热加工时烧损面积前者比后者要小。

四、耐蚀性能富锌涂料的防锈蚀机理是通过锌与钢铁基材表面直接接触,当腐蚀介质渗入漆膜与钢铁界面就会形成一个由锌-钢铁组成的原电池,因锌的电化学活性(标准电极电位为-0.763V)较铁(-0.449V)活泼,锌为阳极失去电子而牺牲,铁为阴极得到电子而得到保护,即所谓锌起到了阴极保护作用。

另外牺牲的锌形成Zn2+与空气中的水分和二氧化碳反应生成碱式碳酸锌[3Zn(OH)2·3ZnCO3]等产物,这些不溶于水、不导电的腐蚀产物填充在漆膜空隙中,如某点锌粉已消耗(或有漏点或缺损)则腐蚀产物就会沉积在此处基材上形成致密膜,阻挡、屏弊腐蚀因子透过,从而进一步延长防锈蚀的时间,这些反应的结果即所谓富锌漆具有自修复性能。

湘江油漆

湘江油漆

1氨基/硝基/聚氨脂/丙烯酸等系列涂料2 1.1C06-1铁红醇酸底漆2 1.2C53-31红丹醇酸防锈漆2 1.3C04-42各色醇酸磁漆2 2重防腐系列涂料3 2.1SE06-99水性无机富锌底漆3 2.2E06-99无机富锌底漆3 2.3H53-89云铁环氧防锈漆4 2.4H53-88富锌环氧快干防锈底漆4 2.5H06-88铁红环氧车间底漆5 2.6H06-88铁红环氧防锈漆(分装)5 2.7H53-35红丹环氧防锈漆(分装)5 2.8HL52-72环氧煤沥青重防腐涂料(分装)6 2.9HL52-61环氧煤沥青防锈底漆(分装)6 2.10J04-30各色氯化橡胶防腐面漆6 2.11W61-200各色有机硅耐热漆7 2.12 7

1 氨基/硝基/聚氨脂/丙烯酸等系列涂料1.1 C06-1 铁红醇酸底漆

1.2 C53-31 红丹醇酸防锈漆

1.3 C04-42 各色醇酸磁漆

2 重防腐系列涂料

2.1 SE06-99 水性无机富锌底漆

2.2 E06-99无机富锌底漆

2.4 H53-88 富锌环氧快干防锈底漆

2.6 H06-88 铁红环氧防锈漆(分装)

2.7 H53-35 红丹环氧防锈漆(分装)

2.8 HL52-72 环氧煤沥青重防腐涂料(分装)

2.9 HL52-61 环氧煤沥青防锈底漆(分装)

2.10 J04-30 各色氯化橡胶防腐面漆

2.11 W61-200 各色有机硅耐热漆

2.12。

无机富锌底漆施工工艺

无机富锌底漆施工工艺无机富锌底漆有两种:溶剂型和水溶性.目前使用最多的就是溶剂型无机富锌涂料,对于这种高性能涂料, 其施工与一般的涂料不同,有很多需要注意的地方.1.0 表面处理在喷砂前进行钢结构处理是很有必要的,包括焊缝的打磨光顺,咬边气孔的补焊打磨,飞溅的铲除打磨, 锐边的倒角等. 为了保证锌粉与钢材表面充分接触,保持良好的导电性,必须对钢材表面进行喷砂处理到Sa 2 ½ (ISO8501-1:1988).粗糙度达到 Rugotest No. 3, min. BN 10a,Keane-Tator 表面比较样本, G/S min 3.0 或者 ISO/DIS 8503-1 粗中级 (G).如果粗糙度低而不足,会影响了附着力,增加漆膜龟裂的可能性.可以使用钢砂,硅酸铝等无油无水无其污物的优质磨料.钢砂粒度在 0.8-1.2 mm,硅酸铝在 0.4-1.8 mm 能产生较好的表面粗糙度效果,喷枪口压力要求 6-7 bar/85-100 psi. 喷砂结束后,立即进行真空吸尘清洁,有些难以去掉的粒子,可以用铁刷子刷去.2. 0 施工方法空气喷涂和无气喷涂都能用于无机锌漆的施工.辊涂不适用,刷涂只用于小面积的修补.2.1 空气喷涂空气喷涂对于减少干喷有很大的帮助,但是施工速度慢.根据经验,空气喷涂时加入稀释剂 15-20%较为合适.可以有助于漆膜的光滑减少喷漆时的漆雾.对于水溶性无机富锌漆,空气喷涂尤其适用.在进行反顶施工时,喷枪要间歇性地清洁,防止堵枪. 压力:3-4kg/cm2 枪嘴:1.8-2mm2.2 无气喷涂无气喷涂的施工效率高,但是容易产生干喷.泵压要求低,比如 30:1,45:1 的喷漆泵.过滤网使用 60- 80 目.根据喷涂技巧,可适当加入稀释剂 10-20%.太多的稀释剂会导致漆膜降低或者产生流挂.复杂结构要选用小口径的枪嘴.2.3 施工技巧为了保证漆膜平均,可以采用双度漆施工法,即施涂第一道漆后 15-30 分钟内施涂第二道漆当第一度漆膜表面未干透但已变暗时.用这种方法施工时必须稀释本品约 15% 以避免漆膜太厚,如果角焊缝处的漆膜太厚可用宽约 2.5 厘米的平头漆刷刷平.如果工作条件要求在两道漆施工之间有几个小时的时间,应该确保相对湿度一直保持在较低水平,60%以下. 任何干喷部位漆膜必须用刮刀刮除磨平边角或用砂纸轻度砂磨,最后稀释 30%的油漆薄喷一度. 用刷子进行条涂可根据经验在喷涂前或喷涂后进行.2.4 混合混合时,把锌粉缓缓加入液体组份,并同时进行搅拌.切不可反过来操作,把液体组份加入锌粉很容易导致结团,而且不能搅拌均匀.3. 0 施工环境为了保证喷砂的质量,保持相对湿度在 40-60%最佳.钢板温度要高于露点温度3℃.溶剂型自干无机富锌涂料要求的可在温度低至-10℃使用,但在低于0℃时要注意表面结冰会影响漆膜的附着力,由于冰的透明无色,不容易分辨,要特别的注意.超过 40℃时,溶剂挥发很快,可以使用挥发缓慢的稀释剂或使用水溶性自动型无机富锌漆. 狭窄空间的施工,要加强通风.4. 漆膜固化无机富锌漆的固化要依*相对湿度和温度. 以 HEMPEL 的无机富锌漆 HEMPEL'S GALVOSIL 15700 为例.在20°C/68°F 和 RH 65-75%时,固化约需要 3 天.在低温和低湿度环境下,漆膜的固化时间会延长.相对湿度最好保持在 65%以上,最低温度可以低至-10°C/14°F.喷洒清水可以解决低湿度时的固化问题.无机富锌漆在20°C/68°F和RH75%时过 1-2 小时,能耐小雨.一般在施工后 4-5 小时后就可以喷洒清水保持漆面湿润帮助固化的完成.单道涂层时可以使用海水加速固化,但如果后面要涂面漆,必须使用清水再次冲洗除去氯盐,并注意清除锌盐. 漆膜的固化的检测方法有两种.简易的方法可以用硬币或小刀刮擦漆面,如果仅有很少量的锌粉刮下,漆面闪亮,说明固化已完成.标准的无机锌富锌固化检测方法,是 MEK 测试法,根据 ASTM 4752,白色棉布蘸上 MEK 试剂,来回擦拭50 次,如果没有或者仅有很轻微变色说明固化已要完成,如果变色严重,说明还未完成固化.5. 漆膜厚度无机富锌漆的漆膜厚度,在多道涂层的重防腐系统中作为底漆时,通常为 75 微米就足够了.如果是单道涂层用于成品油或化学品的储罐舱室内壁中,漆膜要求在 90-100 微米.水溶性无机富锌漆用于储罐舱室内壁时,漆膜设计为 125-150 微米. 过高的干膜厚度会导致漆膜开裂,通常认为 150 微米以下最安全的.6. 漆膜开裂漆膜的开裂主要是由于漆膜在干燥和固化时的收缩形成,由于开裂形状象烈日下晒干裂开的泥土地,又称之为"泥裂" .开裂的原因有好几种原因: a) 漆膜膜喷涂过厚,超过了生产商对最高漆膜厚度的规定. b) 表面粗糙度过低,特别是在焊缝上,由于硬度高,喷砂也较难,使粗糙度不足. c) 相对湿度高而通风太差时,表面层固化太快,也会导致漆膜开裂. d) 产品超过了保质期,当然对涂层质量没有保证. 漆膜厚度的范围要根据无机硅酸锌的配方来决定,可能从 75 微米到 200 微米.很多涂料商对于漆膜厚度的规定都在 150 微米左右.实际施工时,大多数产品在结构内角处很容易产生泥裂问题,当为了达到最低膜厚要求时,喷漆者会在角落里多走几枪,这样就导致了漆膜过厚,加上角落上漆膜的收缩不均匀,很容易就形成了泥裂现象.在复杂结构,经常使用小枪嘴,而这又造成了行多次枪喷涂,这会导致问题变得糟. 建议使用大枪嘴,可以解决这个问题.当然,如果发现漆膜有过厚流挂倾向,可以马上用刷子刷平.7. 多孔性处理硅酸锌漆的本态就是多孔的,刚施工的多孔的硅酸锌并不能填充锌粉粒子间的空间.这会带来一系列的不利. 由于硅酸锌漆本态就是多孔的,进行几个月的室外固化后其孔隙会逐渐被由于受大气中二氧化碳和湿气作用而形成的锌盐填充而变得致密,大多数的结构是不允许在涂面漆前进行一至两个月的固化期的,而必须在其是多孔的情况下进行覆涂.这就会造成后续面漆的起泡.硅酸锌漆在覆涂时总有起泡的风险性,但是曝露时间越长,这种可能性越少. 起泡是由于刚涂漆时的湿膜中空气和溶剂气体以气泡的形态从多孔表面穿出而形成的.这会造成气泡破裂而留下针孔或仍然存在于漆膜中.当溶剂型有机面漆施涂于多孔表面时,有些溶剂会透过孔隙,同时因减压作用和溶剂的瞬间逃逸表面温度会降低.温度再次升高,空气和气体在孔间膨胀.另外,残留于孔隙的溶剂也有释放的趋向.这些复杂的作用形成了起泡. 大气温度越高,起泡的问题越大,如果表面温度在阳光下持续上升,情况就会变得更为糟糕.面漆起泡也有可能是因为快速覆涂或硅酸锌漆在低湿下干燥而造成.面漆在硅酸锌上起泡或产生针孔的可能性取决于底漆和面漆的选择.高树脂含量低体积浓度有光面漆直接施工于硅酸锌底漆上面,极易产生问题.肉眼清楚可见的完整起泡或针孔通常是不能接受的,要求进行修补.很小的不易察觉的针孔在实践中是可以接受的,即使锌粉呈现出细孔,这些一般都会为涂料所灌入.那些没有封闭的针孔才会引起争论.如果无机硅酸锌漆暴露于大气中,腐蚀就会产生. 无机硅酸锌漆的施工质量在减少起泡上起着重要作用.必须喷涂均匀的正确的湿膜厚度.在较热的环境下, 可能要加入额外的稀释剂.小心避免漆膜过厚.干喷和飞喷同样要尽量避免,且在涂面漆前必须除去.空气喷涂最佳,因为它能提供最佳的施工控制.但是为了获得最高的生产效率,则采用无气喷涂为佳.注意提防那些为了拼命追求生产率使用高压无气喷涂大口径磨损枪嘴的无经验施工者.其效果很象是使用花园水管,在表面沉降云层样的干喷.这使得涂后道面漆时简直是做恶梦一般.面漆起泡的过失其实还是因为底漆的不良施工.如果已经施工了底漆,如何办呢?这里有几个经验证的技巧可以避免面漆施工在新喷的无机硅酸锌上面时避免针孔.但是如果在很差施工的底漆上面,则不能保证 100%的有效. 进行薄雾涂层/通涂的施工有所帮助.首先底漆用很薄的涂层进行极薄的封闭 (刚刚封闭掉) 过一会儿后, . 通常是 15 分钟,再进行规定膜厚的复涂.该技巧可适用于后续漆的施工.在温度较低时很有效,但在表面温度很高时则难以奏效.如果漆膜表面温度有升高趋势,不要进行面层漆的施工.如果进行很好的计划, 在阳光直射下的无机富锌漆面进行涂层施工,表面温度在降低的话,针孔几乎可以完全避免. (这种技巧也可运用于混凝土上的有机涂层施工) .在暖热的无机富锌漆面上施工成为无法避免的情况时,要使用专门的封闭漆进行稀释后施涂,然后再涂以其它涂料.8. 锌盐处理无机富锌漆还有一个施工过程中的问题就锌盐.富锌底漆对于钢材保护是利用其阴极保护作用.锌粉代替钢铁首先被腐蚀,从而保护了钢材.在这个腐蚀过程中,锌粉与氧气,二氧化碳和水形成了锌盐. O2/H2O/CO2 Zn2+ > ZnCO3?Zn(OH)2 表面的锌粉也会与大气直接反应生成锌盐. 在两种情况下,锌盐会呈白色或灰色.锌盐的成份取决于它们形成的环境.在没有受污染的大气环境中,形成了碳酸锌,氢氧化锌和氧化锌的混合物.这些锌盐,又称之为锌白,会封闭多孔的表面,有助于保护钢材.当锌粉与纯洁的水,如水蒸汽接触时,而又没有空气参与,由会形成大量的氢氧化锌,这就是白锈.这种情况经常可以在叠在一起的涂了无机富锌的钢板之间发现.也可以在经常接触露水的表面看到.这种锌盐是部分水溶的.在受污染的大气中,如二氧化硫(工业环境)以及氯化物(沿海地区)的环境下,会形成硫酸锌和氯化锌.它们微溶于水中,因此也没有什么保护作用.锌盐的形成受多种因素的影响,包括水与锌面的接触持续时间.在户外堆放的钢材上面常有泥浆,这会产生白锈.酸雨或含有氯化物的雨水也会导致锌盐的产生在沿海地区,大气中高浓度的盐能导致大量的锌盐产生. 锌对于涂层性能有着不利的影响.松散的锌盐,比如白锈,必须在涂面漆前除去.水溶性的锌盐会影响后道涂层的附着力.如果留在底漆表面,在潮湿环境下,水会渗过有机面漆,与锌盐接触溶胀,引起涂层间的附着力问题.即使锌面上没有产生锌盐,如果面漆涂膜不足,水也会渗过漆膜与锌起反应而产生涂层内的锌盐,导致漆膜剥落.锌盐的去除有以下几种方法:a) 清水冲洗高压淡水冲冼是最理想的处理方法,也可用尼龙刷子伴以冲水刷去锌盐.难以除去的盐迹则要用机械方法进行处理.b) 扫砂扫砂并不是经常采用的方法,因类它会产生大量灰尘,还会破坏完好的漆膜.它的好处是可以在表面产生粗糙度,有助于后道漆的附着力.同时,对于焊缝可以进行全部的喷砂处理,进一步提高涂层的性能.c) 机械处理这种方法对涂层系统的防锈性能有好处.使用合成树脂的砂片进行有控制的清洁处理,只能有很少量的底漆被磨去,直至达到足够的可见清洁度. 实际上,完全除去锌盐痕迹是困难的,也是不必要的.我们可以参考日本的 SPSS 标准,照片显示,对无机富锌有环氧富锌车间底漆经扫砂处理后,仍可看到锌盐的痕迹.9. 污物清除无机硅酸锌漆的多孔表面使得污物清除十分困难.油脂可以用高压淡水加上洗涤剂冲洗清除,然后再用清水进行清洗.对于已固化的漆面来说,这是最佳的方法.溶剂清洗只能用于很小的油污,它往往只会使受污染的面积扩得更大,而且还有健康安全方面的问题.10. 底漆修补在以无机硅酸锌漆为底漆的道涂层系统中,经常要对进行局部的打磨或喷砂,然后进行底漆的修补.这时最好避免使用无机硅酸锌漆作为修补底漆.因为喷涂时很自然的会喷到周围的有机涂层上面,而这会引起附着力问题.解决的方法是使用环氧富锌涂料.。

无机富锌底漆安全技术说明书

无机富锌底漆安全技术说明书1. 产品概述无机富锌底漆是一种用于金属表面防腐的底漆涂料。

其主要成分为无机富锌颗粒和特殊树脂,具有良好的附着力和防腐性能。

本说明书将详细介绍该产品的安全使用方法和注意事项。

2. 安全操作指南2.1 环境要求•施工环境应通风良好,确保室内空气流通,避免吸入底漆挥发物。

•施工场所应远离明火、高温源和易燃物品。

2.2 个人防护措施•使用本产品时应佩戴防护眼镜、手套和呼吸器等个人防护装备。

•避免皮肤直接接触底漆,如不慎接触,请立即用清水冲洗。

2.3 底漆施工前准备•底漆施工前应将金属表面清洁干净,去除油污、锈蚀等杂质。

•搅拌底漆涂料,确保底漆颜色均匀。

2.4 底漆施工操作•使用刷子、辊筒或喷枪等工具进行底漆施工。

•施工时应均匀涂布,避免出现漏涂或过度涂布的情况。

•施工结束后,清洗使用的工具。

2.5 底漆施工后处理•底漆施工结束后,应及时关闭容器盖子,避免底漆挥发。

•应将未干透的底漆涂层保护起来,避免外界污染。

3. 储存和运输3.1 储存要求•底漆应储存在干燥、通风、阴凉的地方。

•避免日晒和高温环境,防止底漆质量受损。

3.2 运输注意事项•运输过程中应防止底漆包装破裂、泄露。

•避免与酸、碱等物质混合运输。

4. 废弃物处理4.1 废弃物分类根据当地相关法律法规要求,将使用过的废弃底漆分类投放。

4.2 废弃物处理方法•废弃底漆应交由专业的废物处理机构进行处理。

•不得将废弃底漆随意倾倒或排放到环境中。

5. 急救措施5.1 吸入底漆挥发物•迅速将患者转移到通风处,并保持呼吸道通畅。

•如有呼吸困难,立即就医。

5.2 眼部接触•立即用大量清水冲洗眼睛,至少持续15分钟。

•如有不适或持续红肿,请及时就医。

5.3 皮肤接触•立即用清水和温和的肥皂洗净受影响的皮肤区域。

•如有不适或持续红肿,请及时就医。

6. 注意事项•底漆涂料仅限于金属表面使用,禁止用于其他材料表面。

•避免长时间接触底漆涂料,以免引起过敏反应。

无机硅酸富锌底漆施工方法

无机硅酸富锌底漆施工方法一、准备工作1. 确定施工面的基材类型,如钢结构、混凝土、木材等。

2. 对施工面进行清洁,去除油污、灰尘、松散的涂层等。

二、底漆选择根据基材类型和使用环境,选择适合的无机硅酸锌底漆。

无机硅酸锌底漆具有防锈、耐腐蚀、耐候性好等特点,适用于不同基材。

三、底漆施工步骤1. 搅拌:将无机硅酸锌底漆充分搅拌均匀,确保底漆中的颜料和溶剂充分混合。

2. 稀释:根据需要,可将底漆适当稀释,以提高施工性能和涂膜的附着力。

3. 涂刷:使用刷子、辊筒或喷枪等工具进行涂刷。

在涂刷之前,应先在小面积进行试涂,以确保涂膜的效果和附着力。

4. 均匀涂刷:涂刷时要均匀、连续地进行,避免出现漏刷、滴流、起泡等现象。

5. 干燥时间:根据底漆的配方和环境条件,等待底漆完全干燥。

通常情况下,干燥时间为24小时。

四、注意事项1. 施工环境温度应在5℃以上,湿度不超过85%。

2. 底漆施工前,应保持施工面的干燥和清洁。

3. 底漆施工时,应避免雨水、灰尘等杂质的进入,以免影响涂膜的质量。

4. 底漆施工过程中,应注意涂层的厚度,避免过厚或过薄。

5. 底漆施工完毕后,应检查涂膜的质量,如有问题及时修补。

无机硅酸锌底漆具有优异的防锈性能和耐腐蚀性能,广泛应用于桥梁、钢结构、储罐等工程项目中。

通过正确的施工方法和注意事项,可以确保底漆涂膜的质量和使用寿命。

在实际施工中,应根据具体情况选择合适的底漆类型和施工方法,以达到最佳效果。

同时,定期检查和维护底漆涂膜,延长底漆的使用寿命。

通过合理的施工和维护,无机硅酸锌底漆能够为工程项目提供可靠的防护效果,保证工程的安全和持久性。

无机富锌底漆施工技术

无机富锌底漆施工技术相比钢筋混凝土结构,钢结构自重轻、结构所占空间小,受到了建筑行业的青睐。

但是,钢材作为建筑材料在耐腐蚀方面又存在着难以避免的缺陷。

根据钢材的腐蚀机理,出现了多种防腐工艺与材料。

无机富锌涂料是一种防腐效果优异的涂料,主要防腐作用有:电化学防护、屏蔽作用、涂膜自修复和钝化作用。

富锌涂料中含有大量锌粉,锌的尽数活性比铁高,在腐蚀环境中锌腐蚀氧化保护了钢材,而锌腐蚀氧化产生的各类含锌氧化物微膨胀,形成致密的一层膜,从而防止铁表面与氧、水等有害介质的进一步接触,起着物理屏蔽作用。

2 无机富锌底漆应用概况我公司承接的印尼西爪哇电站钢结构、菲律宾马利万斯电站钢结构、老挝洪沙电站钢结构、上海月星环球商业中心等多个项目的钢结构制作中,均使用了无机富锌涂料。

通过对这几个项目防腐涂装施工中遇到的问题进行分析,在月星环球商业中心钢结构防腐施工的基础上又进行了一些试验,取得了良好的效果,总结这些施工方法以便于推广应用。

3 无机富锌底漆特点无机富锌底漆有类似于水泥一样的水化固结反应,其硬结与固结有本质的区别,对涂装质量有很大影响。

通过对无机富锌底漆喷涂全过程总结,将喷涂工艺中容易忽略或错误的地方详细介绍,使得喷涂效果良好,减少因工艺错漏造成的返工损失。

无机富锌底漆广泛应用于海上平台、港口设施、各类水工结构、发电厂的各类钢结构、近海建筑物等防腐蚀要求高的钢结构和构件表面的防腐处理,具有良好的效果。

4 无机富锌底漆应用原理利用无机富锌底漆与水发生化学反应而固化的原理,施工中控制洒水喷淋水量,加快无机富锌底漆的固化,保证喷涂质量,增强防腐效果,延长使用寿命。

5 工艺流程和操作要点工艺流程如下:钢结构件表面处理→抛丸除锈→油漆混合搅拌→预涂装→喷涂→测湿膜厚度→缺陷修补→养护→漆膜厚度检测→破损修补→封闭漆喷涂。

5.1表面处理5.1.1钢结构表面处理钢结构缺陷的存在会影响油漆的附着,导致油漆不能发挥其最佳的防腐性能,在这些区域会致过早的锈蚀出现,因此,在进行表面处理前必须要对钢结构上的缺陷进行处理,以减少或消除结构缺陷对涂装质量的影响。

无机富锌底漆研究报告

无机富锌底漆研究报告无机富锌底漆是一种以无机成分为主要组分的富锌底漆,具有优良的防腐性能和涂层附着力。

本报告旨在介绍无机富锌底漆的组成、性能以及应用领域。

1. 无机富锌底漆的组成无机富锌底漆主要由无机锌酸盐、无机填料和增稠剂等组成。

其中,无机锌酸盐是其最主要的成分,有助于提高涂层的防腐性能和耐久性。

无机填料可以增加涂层的光泽度和硬度。

增稠剂的添加可以提高涂层的流变性,使涂装操作更加方便。

2. 无机富锌底漆的性能2.1 防腐性能:无机富锌底漆中的无机锌酸盐可以释放出锌离子,形成一层有益的锌盐膜,具有很好的防腐性能,能够有效延长涂层的使用寿命。

2.2 耐候性:无机富锌底漆具有优异的耐候性,能够有效抵抗紫外线、潮湿和酸碱等环境因素对涂层的侵蚀,从而保持涂层的稳定性和外观。

2.3 附着力:无机富锌底漆具有很好的附着力,可以牢固地附着在金属表面上,形成坚固的保护层,提高涂层的耐久性和耐磨性。

2.4 环保性:无机富锌底漆不含有机溶剂和有害物质,具有较低的挥发性和无毒性,符合环境保护要求。

3. 无机富锌底漆的应用领域由于无机富锌底漆具有优良的防腐性能和耐久性,广泛应用于金属表面的防腐涂装。

主要应用于钢铁结构、海洋设备、桥梁、船舶、石化设备等重要工业领域。

同时,无机富锌底漆也可用于金属家具、电器、汽车零部件等消费品的涂装,提高其表面的防腐性和装饰性。

综上所述,无机富锌底漆是一种具有优良性能的富锌底漆,具有很好的防腐性能、耐候性、附着力和环保性。

其应用领域广泛,可以在金属领域的防腐涂装中发挥重要作用。

在未来的研究中,可以进一步探索无机富锌底漆的改性和应用,以满足不同领域的需求。

无机硅酸锌底漆

无机硅酸锌底漆Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】无机硅酸锌底漆(无机富锌底漆)详细介绍一、组成:由烷基硅酸酯、锌粉、颜料和添加剂等组成的双组份无机锌底漆。

二、主要特征1、锌粉具有阴极保护作用且防锈性优异2、具有优异焊接性能和切割性能3、具有优异的耐热性,漆膜可经受400℃的高温,焊接切割时烧损面积小。

4、优良的低温固化性能5、优良的耐溶剂性能6、具有优异的耐冲击性能,优良的耐磨性和中等的柔韧性。

7、能与大部分油漆体系配套。

三、用途:作为造船厂、重型机械厂等钢材预处理流水线的车间底漆,亦可用作海上平台、码头钢柱、矿井钢铁支架、桥梁、大型钢铁结构作高性能防锈漆之用。

四、技术要求五、施工说明1、表面处理及底材温度(1)钢材喷砂至SA2.5级,表面粗糙度50-70μm.(2)底材温度在-20℃至50℃之间能进行施工。

(3)底材温度过高时(≥40℃)必须使用喷枪进行施工,但底材温度不得超过60℃,为避免干喷必须加稀释剂调节至不干喷为止。

(4)底材温度需高于露点以上3℃。

2、涂料配制:使用前应先将A组份充分搅拌均匀。

用作车间底漆A:B=2:1(重量比)用作防锈底漆A:B=2:1(重量比)配好后的漆应在5小时(25℃)内用完。

3、涂装间隔:(1)涂装下道油漆无机硅酸锌底漆漆膜必须完全固化,否则将会影响层间附着力,涂装前以布蘸稀释剂擦漆膜,如布上无色(即不溶解)表示漆膜已完全固化,可以进行后道漆的涂装。

(2)无机硅酸锌底漆的最长涂装间隔时间不受限制,但在涂装下道油漆之前必须彻底清除表面的锌盐,否则将会影响漆膜的层间附着力和保护效果。

4、涂装工艺:采用空气喷涂、高压无气喷涂、刷涂均可,若粘度过稠,使用专用稀释剂,用量不超过10%5、可使用时间(甲乙混合后)6、后道配套涂料:能与氯化橡胶、环氧沥青漆、沥青系、聚氨酯、乙烯等体系的涂料配套使用,但不能与油性、醇酸、聚酯类油漆配套使用。

无机富锌底漆检测报告及合格证

无机富锌底漆检测报告及合格证

一、检测报告:

1.产品基本信息:

产品名称:无机富锌底漆

生产厂商:XXX化工有限公司

生产日期:XXXX年XX月XX日

批号:XXX-XXXX-XXX

2.产品性能指标:

- 密度:XX g/cm³

-固体含量:XX%

-干燥时间:X小时

-硬度(铅笔硬度):XH

-附着力:良好

-盐雾试验:X小时

-耐热性:X℃

-铅含量:符合国家标准

-锌含量:符合国家标准

3.检测结果:

本次检测样品的各项指标均符合国家相关标准,具体如下:

- 密度:XX g/cm³ (符合国家标准范围)

-固体含量:XX%(符合国家标准范围)

-干燥时间:X小时(符合国家标准范围)

-硬度(铅笔硬度):XH(符合国家标准范围)

-附着力:良好(符合国家标准)

-盐雾试验:X小时(符合国家标准范围)

-耐热性:X℃(符合国家标准范围)

-铅含量:符合国家标准

-锌含量:符合国家标准

二、合格证:

合格证

产品名称:无机富锌底漆

生产厂商:XXX化工有限公司

生产日期:XXXX年XX月XX日

批号:XXX-XXXX-XXX

本产品经过严格的质量管理体系和质量检测,已经符合国家相关标准,并获得以下合格证:

-产品基本信息:同上

-产品性能指标:同上

-检测结果:同上

本合格证仅针对此批次产品,未来其他批次须重新进行检测与评定。

备注:本检测报告和合格证仅作为本次检测的结果,不得用于其他产品批次或其他厂商的产品。

富锌底漆涂刷指南

富锌底漆涂刷指南富锌底漆涂刷指南1:底漆涂刷前的准备工作1.1 清洁基材表面在涂刷底漆之前,必须仔细清洁基材表面,确保其干净、平整、无油脂、尘埃和松散的旧有涂层。

可使用砂纸、钢丝刷或清洁剂进行处理。

1.2 基材表面处理对于有锈蚀的金属表面,必须先用钢丝刷将锈蚀层彻底清除,然后使用金属底漆进行处理。

如果底材表面存在老化或剥落的涂层,必须将其完全刮除,并确保表面光滑平整,方可涂刷底漆。

1.3 搅拌底漆在涂刷底漆之前,必须充分搅拌底漆,以确保颜料均匀分散。

避免过度搅拌,以免产生过多的气泡。

2:底漆涂刷步骤2.1 底漆施工环境要求底漆的施工环境应保持在适宜的温度和湿度范围内。

一般来说,温度应在5℃至35℃之间,相对湿度应在50%至85%之间。

2.2 底漆施工工具选择根据底漆类型和涂刷表面的具体情况,选择合适的涂刷工具,如刷子、辊子或喷枪。

确保涂刷工具干净、无毛刺和损坏,以免影响涂层质量。

2.3 底漆涂刷方法将底漆均匀地涂刷在待涂表面上,确保无漏涂、滴涂或斑块。

应注意控制涂料的厚薄度,根据产品说明进行涂刷数量和涂刷次数的要求。

3:底漆涂刷后的处理与注意事项3.1 干燥时间根据底漆的种类和环境条件,等待底漆完全干燥。

一般来说,底漆需要24小时至48小时才能达到完全干燥的状态。

3.2 涂刷顶漆在底漆完全干燥后,可以涂刷顶漆。

选择适合的顶漆,根据产品说明进行施工。

3.3 清洁工具在使用完毕后,及时清洁涂刷工具,以免涂料干燥导致工具不能再次使用。

4:附件本文档涉及附件,请在相应附件中查阅相关内容。

5:法律名词及注释5.1 底漆:涂刷在基材表面的第一层涂料,用于增强附着力、防锈蚀等功能。

5.2 顶漆:涂刷在底漆表面的最后一层涂料,用于美化和保护涂层。

无机富锌底漆标准_概述说明以及解释

无机富锌底漆标准概述说明以及解释1. 引言1.1 概述无机富锌底漆是一种具有高度防腐性能的涂料,通过在金属表面形成一层坚固的锌铁合金保护膜,有效地延缓了金属的腐蚀速度。

这使得无机富锌底漆广泛应用于船舶、海洋工程、桥梁等设施的防护涂装中。

1.2 文章结构本文将分为五个部分进行阐述:引言、无机富锌底漆标准、概述说明无机富锌底漆的性能和特点、解释无机富锌底漆标准对产品质量的影响以及结论。

通过这些部分的逐步展开,读者将对无机富锌底漆及其标准有一个全面深入的了解。

1.3 目的本文旨在介绍和解释无机富锌底漆标准,重点讲解其基础知识、特点与优势,并探讨标准对产品质量的影响。

通过详细说明该底漆性能和特点,在实际使用过程中指导用户选择和使用;同时强调标准化生产流程和检测认证体系的重要性,确保产品符合要求。

文章最后将进行总结,并对未来无机富锌底漆的发展进行展望。

2. 无机富锌底漆标准:2.1 锌底漆基础知识:在介绍无机富锌底漆标准之前,我们首先需要了解一些基本知识。

锌底漆是一种以富含锌粉的有机或无机颜料为主要成分的底漆。

它主要应用于金属表面的涂装,以提供良好的防腐蚀保护和优异的附着力。

2.2 锌底漆的特点与优势:无机富锌底漆具有以下特点和优势。

首先,它具有优异的耐腐蚀性能,能够有效地保护金属表面免受水、氧气和其他化学物质的侵蚀。

其次,它具有良好的附着力,可以牢固地附着在金属表面上,并且不易剥离或脱落。

此外,由于锌粉具有较高比表面积,所以无机富锌底漆可以提供出色的阻隔效果和耐候性能。

2.3 锌底漆标准的重要性:无机富锌底漆作为一种重要的涂料产品,其标准化非常重要。

标准化的锌底漆生产流程可以确保产品的稳定性和一致性,从而提高产品质量,并满足用户对涂料的要求。

此外,通过建立检测与认证体系,确保锌底漆符合标准要求,可以提供第三方的权威认证,并增加用户对产品的信任度。

同时,锌底漆标准中的技术指标也对于用户选择合适的产品并正确使用具有指导意义,帮助用户更好地了解和应用无机富锌底漆。

无机富锌底漆施工工艺简述

无机富锌底漆施工工艺简述

一、表面处理

工件表面冲砂至Sa2.5级,冲砂完进行清洁,待涂表面应清洁、干燥且无污染物。

二、施工

无机富锌为双组份油漆,分液体基料(A组分)和锌粉(B组分)。

锌粉(B组分)应在搅拌器搅拌下,慢慢加入至液体基料(A组分)中。

切勿反过来将液体基料加入锌粉中。

喷涂过程中,应不断搅拌罐中涂料。

涂料混合后,应在混合使用寿命内使用。

混合时要按一定的比例混合比如国际油漆无机富锌混合比例为3.1部分:1部分(体积比)。

无机富锌施工工程中漆膜过厚或涂覆过量,都会造成龟裂,施工时最好一次成膜,避免二次涂覆。

无机富锌在相对湿度低于55%时,固化将严重推迟,需要采用喷水的方法来提高湿度。

三、施工环境

无机富锌施工时对湿度要求与一般油漆施工相反,它要求在较大的相对湿度下施工,最好相对湿度超过55%的条件下施工,有助于无机富锌的固化。

四、固化检验

复涂前,应使用丁酮试剂擦拭无机富锌表面,数值为4的测试结果表明固化已达满意程度,可进行复涂。

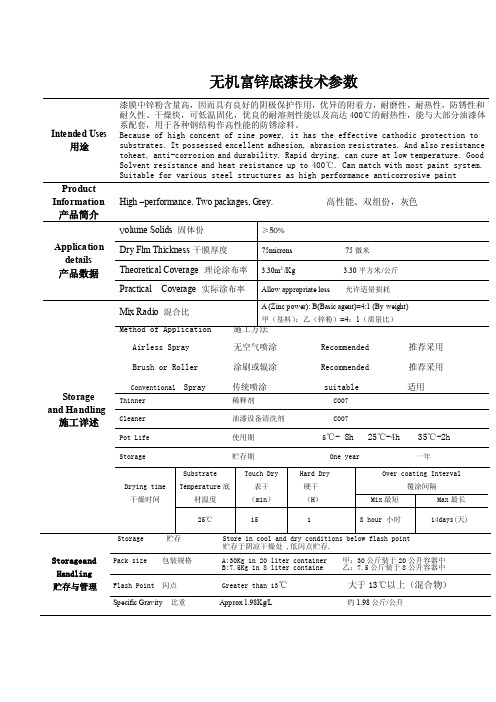

无机富锌底漆技术参数

Storageand Handling 贮存与管理Storage 贮存 Store in cool and dry conditions below flash point贮存于阴凉干燥处 ,低闪点贮存. Pack size 包装规格 A:30Kg in 20 liter container 甲:30公斤装于20公升容器中B:7.5Kg in 8 liter containe 乙:7.5公斤装于8公升容器中Flash Point 闪点 Greater than 13℃大于13℃以上(混合物)Specific Gravity 比重Approx 1.98Kg/L 约1.98公斤/公升Intended Uses用途漆膜中锌粉含量高,因而具有良好的阴极保护作用,优异的附着力,耐磨性,耐热性,防锈性和耐久性、干燥快,可低温固化,优良的耐溶剂性能以及高达400℃的耐热性,能与大部分油漆体系配套,用于各种钢结构作高性能的防锈涂料。

Because of high concent of zine power, it has the effective cathodic protection to substrates. It possessed excellent adhesion, abrasion resistrates. And also resistance toheat, anti-corrosion and durability. Rapid drying, can cure at low temperature. Good Solvent resistance and heat resistance up to 400℃. Can match with most paint system. Suitable for various steel structures as high performance anticorrosive paintProductInformation产品简介High –performance. Two packages, Grey. 高性能、双组份,灰色Application details 产品数据V olume Solids 固体份≥50%Dry Flm Thickness干膜厚度75microns 75微米Theoretical Coverage 理论涂布率 3.30m2 /Kg 3.30平方米/公斤Practical Coverage 实际涂布率Allow appropriate loss 允许适量损耗Storage and Handling 施工详述Mix Radio 混合比A (Zinc power): B(Basic agent)=4:1 (By weight)甲(基料):乙(锌粉)=4:1(质量比)Method of Application 施工方法Airless Spray 无空气喷涂 Recommended 推荐采用Brush or Roller 涂刷或辊涂 Recommended 推荐采用Conventional Spray 传统喷涂 suitable 适用Thinner 稀释剂 C007Cleaner 油漆设备清洗剂 C007Pot Life 使用期 5℃- 8h 25℃-4h 35℃-2h Storage 贮存期 One year 一年Drying time干燥时间SubstrateTemperature底材温度Touch Dry表干(min)Hard Dry硬干(H)Over coating Interval覆涂间隔Mix最短Max最长25℃15 1 8 hour 小时14days(天)无机富锌底漆技术参数Specification and Surface preparation 技术要求及表面处理The Steel surface Blast clean to the Swedish Standard SIS055900 Sa2.5 or rust-removed manually with power tool to Swedish Standard St3, Should be clean and dry施工钢材表面需经抛丸或喷砂处理去锈达瑞典标准SIS055900 Sa2.5级或手工、动力除锈达St3级,保持清洁干燥L imitations 限制This minimum overcoating interval ral depends on the relative temperature. The maximum overcoating interval depends on the conditions of climate and enviroment. The surface to be coated with this product must be clean, dry and free from zinc salt prior to application. Not recommended overcoat with alkyd. Oil pant etc. 最短覆涂间隔取决于相对湿度,最长覆涂间隔取决于气候与环境条件。

无机富锌底漆施工工艺

无机富锌底漆施工工艺无机富锌底漆有两种:溶剂型和水溶性.目前使用最多的就是溶剂型无机富锌涂料,对于这种高性能涂料, 其施工与一般的涂料不同,有很多需要注意的地方.1.0 表面处理在喷砂前进行钢结构处理是很有必要的,包括焊缝的打磨光顺,咬边气孔的补焊打磨,飞溅的铲除打磨, 锐边的倒角等. 为了保证锌粉与钢材表面充分接触,保持良好的导电性,必须对钢材表面进行喷砂处理到Sa 2 ½ (ISO8501-1:1988).粗糙度达到 Rugotest No. 3, min. BN 10a,Keane-Tator 表面比较样本, G/S min 3.0 或者 ISO/DIS 8503-1 粗中级 (G).如果粗糙度低而不足,会影响了附着力,增加漆膜龟裂的可能性.可以使用钢砂,硅酸铝等无油无水无其污物的优质磨料.钢砂粒度在 0.8-1.2 mm,硅酸铝在 0.4-1.8 mm 能产生较好的表面粗糙度效果,喷枪口压力要求 6-7 bar/85-100 psi. 喷砂结束后,立即进行真空吸尘清洁,有些难以去掉的粒子,可以用铁刷子刷去.2. 0 施工方法空气喷涂和无气喷涂都能用于无机锌漆的施工.辊涂不适用,刷涂只用于小面积的修补.2.1 空气喷涂空气喷涂对于减少干喷有很大的帮助,但是施工速度慢.根据经验,空气喷涂时加入稀释剂 15-20%较为合适.可以有助于漆膜的光滑减少喷漆时的漆雾.对于水溶性无机富锌漆,空气喷涂尤其适用.在进行反顶施工时,喷枪要间歇性地清洁,防止堵枪. 压力:3-4kg/cm2 枪嘴:1.8-2mm2.2 无气喷涂无气喷涂的施工效率高,但是容易产生干喷.泵压要求低,比如 30:1,45:1 的喷漆泵.过滤网使用 60- 80 目.根据喷涂技巧,可适当加入稀释剂 10-20%.太多的稀释剂会导致漆膜降低或者产生流挂.复杂结构要选用小口径的枪嘴.2.3 施工技巧为了保证漆膜平均,可以采用双度漆施工法,即施涂第一道漆后 15-30 分钟内施涂第二道漆当第一度漆膜表面未干透但已变暗时.用这种方法施工时必须稀释本品约 15% 以避免漆膜太厚,如果角焊缝处的漆膜太厚可用宽约 2.5 厘米的平头漆刷刷平.如果工作条件要求在两道漆施工之间有几个小时的时间,应该确保相对湿度一直保持在较低水平,60%以下. 任何干喷部位漆膜必须用刮刀刮除磨平边角或用砂纸轻度砂磨,最后稀释 30%的油漆薄喷一度. 用刷子进行条涂可根据经验在喷涂前或喷涂后进行.2.4 混合混合时,把锌粉缓缓加入液体组份,并同时进行搅拌.切不可反过来操作,把液体组份加入锌粉很容易导致结团,而且不能搅拌均匀.3. 0 施工环境为了保证喷砂的质量,保持相对湿度在 40-60%最佳.钢板温度要高于露点温度3℃.溶剂型自干无机富锌涂料要求的可在温度低至-10℃使用,但在低于0℃时要注意表面结冰会影响漆膜的附着力,由于冰的透明无色,不容易分辨,要特别的注意.超过 40℃时,溶剂挥发很快,可以使用挥发缓慢的稀释剂或使用水溶性自动型无机富锌漆. 狭窄空间的施工,要加强通风.4. 漆膜固化无机富锌漆的固化要依*相对湿度和温度. 以 HEMPEL 的无机富锌漆 HEMPEL'S GALVOSIL 15700 为例.在20°C/68°F 和 RH 65-75%时,固化约需要 3 天.在低温和低湿度环境下,漆膜的固化时间会延长.相对湿度最好保持在 65%以上,最低温度可以低至-10°C/14°F.喷洒清水可以解决低湿度时的固化问题.无机富锌漆在20°C/68°F和RH75%时过 1-2 小时,能耐小雨.一般在施工后 4-5 小时后就可以喷洒清水保持漆面湿润帮助固化的完成.单道涂层时可以使用海水加速固化,但如果后面要涂面漆,必须使用清水再次冲洗除去氯盐,并注意清除锌盐. 漆膜的固化的检测方法有两种.简易的方法可以用硬币或小刀刮擦漆面,如果仅有很少量的锌粉刮下,漆面闪亮,说明固化已完成.标准的无机锌富锌固化检测方法,是 MEK 测试法,根据 ASTM 4752,白色棉布蘸上 MEK 试剂,来回擦拭50 次,如果没有或者仅有很轻微变色说明固化已要完成,如果变色严重,说明还未完成固化.5. 漆膜厚度无机富锌漆的漆膜厚度,在多道涂层的重防腐系统中作为底漆时,通常为 75 微米就足够了.如果是单道涂层用于成品油或化学品的储罐舱室内壁中,漆膜要求在 90-100 微米.水溶性无机富锌漆用于储罐舱室内壁时,漆膜设计为 125-150 微米. 过高的干膜厚度会导致漆膜开裂,通常认为 150 微米以下最安全的.6. 漆膜开裂漆膜的开裂主要是由于漆膜在干燥和固化时的收缩形成,由于开裂形状象烈日下晒干裂开的泥土地,又称之为"泥裂" .开裂的原因有好几种原因: a) 漆膜膜喷涂过厚,超过了生产商对最高漆膜厚度的规定. b) 表面粗糙度过低,特别是在焊缝上,由于硬度高,喷砂也较难,使粗糙度不足. c) 相对湿度高而通风太差时,表面层固化太快,也会导致漆膜开裂. d) 产品超过了保质期,当然对涂层质量没有保证. 漆膜厚度的范围要根据无机硅酸锌的配方来决定,可能从 75 微米到 200 微米.很多涂料商对于漆膜厚度的规定都在 150 微米左右.实际施工时,大多数产品在结构内角处很容易产生泥裂问题,当为了达到最低膜厚要求时,喷漆者会在角落里多走几枪,这样就导致了漆膜过厚,加上角落上漆膜的收缩不均匀,很容易就形成了泥裂现象.在复杂结构,经常使用小枪嘴,而这又造成了行多次枪喷涂,这会导致问题变得糟. 建议使用大枪嘴,可以解决这个问题.当然,如果发现漆膜有过厚流挂倾向,可以马上用刷子刷平.7. 多孔性处理硅酸锌漆的本态就是多孔的,刚施工的多孔的硅酸锌并不能填充锌粉粒子间的空间.这会带来一系列的不利. 由于硅酸锌漆本态就是多孔的,进行几个月的室外固化后其孔隙会逐渐被由于受大气中二氧化碳和湿气作用而形成的锌盐填充而变得致密,大多数的结构是不允许在涂面漆前进行一至两个月的固化期的,而必须在其是多孔的情况下进行覆涂.这就会造成后续面漆的起泡.硅酸锌漆在覆涂时总有起泡的风险性,但是曝露时间越长,这种可能性越少. 起泡是由于刚涂漆时的湿膜中空气和溶剂气体以气泡的形态从多孔表面穿出而形成的.这会造成气泡破裂而留下针孔或仍然存在于漆膜中.当溶剂型有机面漆施涂于多孔表面时,有些溶剂会透过孔隙,同时因减压作用和溶剂的瞬间逃逸表面温度会降低.温度再次升高,空气和气体在孔间膨胀.另外,残留于孔隙的溶剂也有释放的趋向.这些复杂的作用形成了起泡. 大气温度越高,起泡的问题越大,如果表面温度在阳光下持续上升,情况就会变得更为糟糕.面漆起泡也有可能是因为快速覆涂或硅酸锌漆在低湿下干燥而造成.面漆在硅酸锌上起泡或产生针孔的可能性取决于底漆和面漆的选择.高树脂含量低体积浓度有光面漆直接施工于硅酸锌底漆上面,极易产生问题.肉眼清楚可见的完整起泡或针孔通常是不能接受的,要求进行修补.很小的不易察觉的针孔在实践中是可以接受的,即使锌粉呈现出细孔,这些一般都会为涂料所灌入.那些没有封闭的针孔才会引起争论.如果无机硅酸锌漆暴露于大气中,腐蚀就会产生. 无机硅酸锌漆的施工质量在减少起泡上起着重要作用.必须喷涂均匀的正确的湿膜厚度.在较热的环境下, 可能要加入额外的稀释剂.小心避免漆膜过厚.干喷和飞喷同样要尽量避免,且在涂面漆前必须除去.空气喷涂最佳,因为它能提供最佳的施工控制.但是为了获得最高的生产效率,则采用无气喷涂为佳.注意提防那些为了拼命追求生产率使用高压无气喷涂大口径磨损枪嘴的无经验施工者.其效果很象是使用花园水管,在表面沉降云层样的干喷.这使得涂后道面漆时简直是做恶梦一般.面漆起泡的过失其实还是因为底漆的不良施工.如果已经施工了底漆,如何办呢?这里有几个经验证的技巧可以避免面漆施工在新喷的无机硅酸锌上面时避免针孔.但是如果在很差施工的底漆上面,则不能保证 100%的有效. 进行薄雾涂层/通涂的施工有所帮助.首先底漆用很薄的涂层进行极薄的封闭 (刚刚封闭掉) 过一会儿后, . 通常是 15 分钟,再进行规定膜厚的复涂.该技巧可适用于后续漆的施工.在温度较低时很有效,但在表面温度很高时则难以奏效.如果漆膜表面温度有升高趋势,不要进行面层漆的施工.如果进行很好的计划, 在阳光直射下的无机富锌漆面进行涂层施工,表面温度在降低的话,针孔几乎可以完全避免. (这种技巧也可运用于混凝土上的有机涂层施工) .在暖热的无机富锌漆面上施工成为无法避免的情况时,要使用专门的封闭漆进行稀释后施涂,然后再涂以其它涂料.8. 锌盐处理无机富锌漆还有一个施工过程中的问题就锌盐.富锌底漆对于钢材保护是利用其阴极保护作用.锌粉代替钢铁首先被腐蚀,从而保护了钢材.在这个腐蚀过程中,锌粉与氧气,二氧化碳和水形成了锌盐. O2/H2O/CO2 Zn2+ > ZnCO3?Zn(OH)2 表面的锌粉也会与大气直接反应生成锌盐. 在两种情况下,锌盐会呈白色或灰色.锌盐的成份取决于它们形成的环境.在没有受污染的大气环境中,形成了碳酸锌,氢氧化锌和氧化锌的混合物.这些锌盐,又称之为锌白,会封闭多孔的表面,有助于保护钢材.当锌粉与纯洁的水,如水蒸汽接触时,而又没有空气参与,由会形成大量的氢氧化锌,这就是白锈.这种情况经常可以在叠在一起的涂了无机富锌的钢板之间发现.也可以在经常接触露水的表面看到.这种锌盐是部分水溶的.在受污染的大气中,如二氧化硫(工业环境)以及氯化物(沿海地区)的环境下,会形成硫酸锌和氯化锌.它们微溶于水中,因此也没有什么保护作用.锌盐的形成受多种因素的影响,包括水与锌面的接触持续时间.在户外堆放的钢材上面常有泥浆,这会产生白锈.酸雨或含有氯化物的雨水也会导致锌盐的产生在沿海地区,大气中高浓度的盐能导致大量的锌盐产生. 锌对于涂层性能有着不利的影响.松散的锌盐,比如白锈,必须在涂面漆前除去.水溶性的锌盐会影响后道涂层的附着力.如果留在底漆表面,在潮湿环境下,水会渗过有机面漆,与锌盐接触溶胀,引起涂层间的附着力问题.即使锌面上没有产生锌盐,如果面漆涂膜不足,水也会渗过漆膜与锌起反应而产生涂层内的锌盐,导致漆膜剥落.锌盐的去除有以下几种方法:a) 清水冲洗高压淡水冲冼是最理想的处理方法,也可用尼龙刷子伴以冲水刷去锌盐.难以除去的盐迹则要用机械方法进行处理.b) 扫砂扫砂并不是经常采用的方法,因类它会产生大量灰尘,还会破坏完好的漆膜.它的好处是可以在表面产生粗糙度,有助于后道漆的附着力.同时,对于焊缝可以进行全部的喷砂处理,进一步提高涂层的性能.c) 机械处理这种方法对涂层系统的防锈性能有好处.使用合成树脂的砂片进行有控制的清洁处理,只能有很少量的底漆被磨去,直至达到足够的可见清洁度. 实际上,完全除去锌盐痕迹是困难的,也是不必要的.我们可以参考日本的 SPSS 标准,照片显示,对无机富锌有环氧富锌车间底漆经扫砂处理后,仍可看到锌盐的痕迹.9. 污物清除无机硅酸锌漆的多孔表面使得污物清除十分困难.油脂可以用高压淡水加上洗涤剂冲洗清除,然后再用清水进行清洗.对于已固化的漆面来说,这是最佳的方法.溶剂清洗只能用于很小的油污,它往往只会使受污染的面积扩得更大,而且还有健康安全方面的问题.10. 底漆修补在以无机硅酸锌漆为底漆的道涂层系统中,经常要对进行局部的打磨或喷砂,然后进行底漆的修补.这时最好避免使用无机硅酸锌漆作为修补底漆.因为喷涂时很自然的会喷到周围的有机涂层上面,而这会引起附着力问题.解决的方法是使用环氧富锌涂料.。

无机富锌底漆含锌标准

无机富锌底漆含锌标准

无机富锌底漆含锌标准是指底漆中所含锌元素的含量符合国家相关标准要求的

产品。

无机富锌底漆是一种防腐蚀性能较强的底漆,其含锌标准的制定和执行对于保障产品质量、保护环境具有重要意义。

首先,无机富锌底漆含锌标准的制定是基于对于防腐蚀性能的要求。

锌是一种

具有良好防腐蚀性能的金属元素,添加到底漆中可以有效防止金属表面的腐蚀。

因此,制定无机富锌底漆含锌标准可以保证产品在使用过程中具有良好的防腐蚀性能,延长使用寿命,降低维护成本。

其次,无机富锌底漆含锌标准的执行对于保护环境具有重要意义。

含锌底漆的

生产和使用过程中,如果不符合相关标准,可能会对环境造成污染。

而执行含锌标准可以限制底漆中锌元素的含量,减少对环境的污染,保护生态环境。

此外,无机富锌底漆含锌标准的制定和执行也对产品质量具有重要意义。

含锌

底漆的质量直接影响着涂层的防腐蚀性能和使用寿命,因此制定和执行含锌标准可以保证产品质量稳定,满足用户的需求。

综上所述,无机富锌底漆含锌标准的制定和执行对于产品质量、环境保护具有

重要意义。

作为底漆生产企业,应当严格执行相关标准,确保产品质量和环境保护的双重目标。

同时,用户在选择产品时也应关注产品是否符合含锌标准,以保证产品的质量和环境友好性。

只有这样,才能共同促进无机富锌底漆行业的健康发展,为社会和环境做出积极贡献。

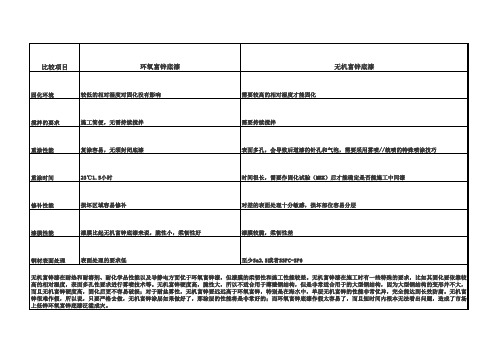

环氧富锌底漆与无机富锌底漆的区别

修补部位容易分层

漆膜性能

漆膜比起无机富锌底漆来说,脆性小,柔韧性好

漆膜较脆,柔韧性差

钢材表面处理

表面处理的要求低

至少Sa2.5或者SSPC-SP6

无机富锌漆在耐热和耐溶剂、耐化学品性能以及导静电方面优于环氧富锌漆,但漆膜的柔韧性和施工性能较差。无机富锌漆在施工时有一些特殊的要求,比如其固化要依靠较 高的相对湿度,表面多孔性要求进行雾喷技术等。无机富锌硬度高,脆性大,所以不适合用于薄壁钢结构,但是非常适合用于的大型钢结构,因为大型钢结构的变形并不大, 而且无机富锌硬度高,固化后更不容易破损;对于耐盐雾性,无机富锌要远远高于环氧富锌,特别是在海水中,单层无机富锌的性能非常优异,完全能达到长效防腐。无机富 锌很难作假,所以说,只要严格去做,无机富锌涂层如果做好了,那涂层的性能将是非常好的;而环氧富锌底漆作假太容易了,而且短时间内根本无法看出问题,造成了市场 上低锌环氧富锌底漆泛滥成灾。

比较项目

环氧富锌底漆

无机富锌底漆

固化环境

较低的相对湿度对固化没有影响

需要较高的相对湿度才能固化

搅拌的要求

施工简便,无需持续搅拌

需要持续搅拌

重涂性能

复涂容易,无须封闭底漆

表面多孔,会导致后道漆的针孔和气泡,需要采用雾喷//统喷的特殊喷涂技巧

重涂时间

23℃1.5小时

时间很长,需要作固化试验(MEK)后才能确定是否能施工中间漆

无机富锌底漆安全技术说明书

无机富锌底漆安全技术说明书1. 引言本文档旨在提供关于无机富锌底漆的安全技术说明,以确保使用者和环境的安全。

无机富锌底漆是一种用于金属表面防腐蚀的涂料,具有良好的防锈性能和耐候性。

为了正确和安全地使用这种涂料,用户应该了解其特性、操作要求以及可能存在的风险。

2. 产品描述无机富锌底漆是一种水性涂料,主要由乳液、金属粉体(如氧化锌)、助剂和稀释剂组成。

它具有以下特点: - 耐腐蚀性:含有高浓度的氧化锌,有效防止金属表面的氧化和腐蚀。

- 良好的附着力:可与金属表面牢固结合,提供持久的防护效果。

- 耐候性:经过适当处理后,能够在各种恶劣环境条件下长时间保持稳定。

3. 安全操作指南为确保使用者的人身安全和环境保护,以下是使用无机富锌底漆时的安全操作指南:3.1 个人防护•在操作过程中必须佩戴适当的个人防护装备,包括安全眼镜、手套和呼吸面具。

•避免接触皮肤和眼睛。

如不慎接触,应立即用大量清水冲洗,并寻求医疗帮助。

3.2 通风要求•在使用无机富锌底漆时,应确保通风良好的工作环境,避免吸入有害气体。

•如果操作在密闭空间进行,应使用适当的排气设备来清除有害气体。

3.3 操作要求•在操作前,请仔细阅读产品标签和技术说明书,并按照要求进行操作。

•搅拌涂料时,请使用专用搅拌器,并确保均匀混合。

•涂料应在干燥、清洁的金属表面上施工。

如有油污或杂质,请先清洗干净。

•确保涂层厚度符合规定,过厚或过薄都可能影响防腐效果。

3.4 废弃物处理•废弃物应按照当地法律法规进行分类和处理。

•不要将废弃物倾倒入水源或土壤中,以免对环境造成污染。

4. 急救措施在使用无机富锌底漆时,如果发生意外事故或人身伤害,应立即采取以下急救措施:4.1 吸入•将患者迅速移到新鲜空气中,并保持呼吸道通畅。

•如有呼吸困难,立即寻求医疗帮助。

4.2 眼部接触•立即用大量清水冲洗患者的眼睛,至少持续15分钟。

•寻求医疗帮助,并向医生提供相关信息。

4.3 皮肤接触•立即脱去被污染的衣物,并用大量清水冲洗皮肤。

无机富锌防锈防滑涂料的成分

无机富锌防锈防滑涂料的成分

无机富锌防锈防滑涂料是一种高效的防腐材料,由多种成分组成。

其中,主要成分是氧化锌、硅酸钠、硅酸铝、聚合物等。

这些成分能够形成一层坚固的防护膜,有效地防止钢铁、铸铁等金属表面的腐蚀和生锈。

同时,这种涂料还具备防滑功能,提高了表面的安全性能。

无机富锌防锈防滑涂料的成分特点如下:

1. 氧化锌:氧化锌是一种优良的防护剂,具有较强的防腐性能。

它能够与钢铁表面反应生成氧化锌膜,有效地阻止金属表面与外界环境的接触,从而达到防腐的效果。

2. 硅酸钠:硅酸钠是一种助剂,能够增强涂料的附着力和硬度,使其更加坚固。

3. 硅酸铝:硅酸铝是一种稳定剂,它能够防止涂料在储存和使

用过程中发生分层和变质。

4. 聚合物:聚合物是一种增塑剂,能够使涂料更加柔软,提高

其耐磨性和耐久性。

综上所述,无机富锌防锈防滑涂料的成分主要是氧化锌、硅酸钠、硅酸铝、聚合物等。

这些成分相互作用,形成一层坚固的防护膜,有效地防止金属表面的腐蚀和生锈,同时还具备防滑功能,提高表面的安全性能。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

E06-99无机富鋅底漆

产品概述

双组份包装,漆料由专用树脂、超微细信锌粉、防锈颜料盒助剂等组成;另一份为基料

产品特点

锌粉具有阴极保护作用,防锈性能优异;漆膜干燥快,在很短时间内就能搬运、堆放、涂装后道漆;具有优异的焊接功能和切割性能,可接受400℃高温,焊接切割时烧伤面积小,能与大部分油漆体系配套。

应用范围

作为造船厂、重型机械厂等钢材预处理流水线的车间底漆。

亦可作海上平台、码头钢桩、桥梁、大型钢架结构防锈漆之用

主要技术参数

漆膜颜色及外观灰色无光

干燥时间

表干25℃≦10min

实干25℃≦1hr

耐水性(10天)不起泡,不生锈,不脱落

耐盐水性(3%NaCI,25℃,360hr)不起泡,不生锈,不脱落

耐盐雾性(1000hr)合格

配套用漆

(中间漆)H53-89环氧云铁中间漆(面漆)B04-30各色丙烯酸聚氨酯磁漆

注:不能与油性、醇酸、聚氨酯类油漆配套使用。

表面处理

钢材喷砂Sa2.5级,表面粗糙度25-45μm,表面应除去油脂和污物。

施工参考

理论用量:用作车间底漆100-110g/㎡(膜厚15-20μm,不计损耗)用作防锈底漆300-320g/㎡(膜厚60-70μm,不计损耗)

配比: 用作车间底漆锌粉浆:基料=2.5::1(wt)用作防锈底漆锌粉浆:基料=5::1(wt)涂装间隔:24hr 适用期:(25℃)8hr

无气喷涂

稀释剂:XE06-99专用稀释剂稀释率:0-10%(以油漆重量计)注意防止干喷

喷嘴口径:约0.4-0..5mm 喷出压力:20-25Mpa(约200-250k g/㎡)空气喷涂

稀释剂:XE06-99专用稀释剂稀释率:0-10%(以油漆重量计)注意防止干喷

喷嘴口径:约2.0-2.5mm 喷出压力:0.3-0.4Mpa(约3-4k g/㎡)滚涂/刷涂

稀释剂:XE06-99专用稀释剂稀释率:0-5%(以油漆重量计)

储存、运输

存放于阴凉、干燥、通风处,固化剂储存期为6个月,漆料储存为12个月

注意事项

施工期间应用搅拌机不断搅拌,以防锌粉沉淀,施工时温度控制在2℃-50℃,相对湿度控制在50%-95%,湿度太低时需洒水才能固化。

为防止针孔腐蚀,需使用云铁环氧中间漆等进行封闭,涂装下道之前,无机富鋅底漆的涂膜需完全固化,否则会影响层间附着力。

另外,锌粉浆包装桶如产生气体发生胖厅,开盖时务必小心,可先用钉子打一个小孔放出气体,以防发生意外。