手动焊接机使用说明书

华远焊机 WSM-IGBT 系列 手工钨极氩弧焊机 说明书

WSM-IGBT系列手工钨极氩弧焊机使用说明书(请在安装、使用、维护前认真阅读此说明书)成都华远电器设备有限公司四川华远焊接系统有限公司用户安全提示:华远焊机的所有焊接和切割设备在设计上已充分顾及用户的安全和舒适,尽管如此,如果您能正确地安装和使用该设备对您的安全仍将大有助益,在没有认真阅读说明书之前,请不要随意安装、使用或对设备进行维修。

特别提示(非常重要):1.当焊机放置在倾斜的平面时,应注意防止其倾倒。

2.禁止将焊机作管道解冻之用。

3.由于该系列焊机防护等级为IP21S,不适宜在雨中使用。

4.该系列焊机静外特性为降特性,其额定负载持续率为60%,是指在10分钟工作周期内,焊机在额定焊接电流状态下工作6分钟,休息4分钟。

当焊接超过额定负载持续率使用时,焊机内部温度上升将超过设定温度,为了避免焊机性能恶化、甚至烧毁焊机的危险,本系列焊机设置有热保护功能,当焊机内部温度上升超过设定温度时,热保护动作,焊机面板上过热指示灯亮,此时焊机无输出,必须等焊机内部温度下降到低于设定温度时,焊机面板上过热指示灯熄灭,焊机才恢复正常,方可继续焊接。

5.当焊接电流小于200A时,氩气流量一般为4-8L/min 当焊接电流大于200A时,气体流量一般为8-15L/min购买日期:序列编号:焊机型号:购买地点:保护自己和他人免受电弧辐射和灼伤,避免小孩进入危险区,施焊人员应有权威机构出具的健自动焊机;直流焊机。

在自动和半自动焊机上,焊丝盘、送丝轮、导电嘴、焊接机头等都是带电部件。

确保焊接设备到焊接工件的电缆连接可靠,并且靠近焊接点。

工作之前提醒他人,以免他人在未戴防护工具之前被弧光意外伤害。

气体产生化学反应而产生光气,这是一种剧毒性物质。

有些焊接用的保护气体可能会置换空气中的氧气,从而危害健康或导致死亡仔细阅读供货商的使用说明,验证其消耗材料的材质健康证明,以确保无毒、无害。

当焊接工作区内使用了高压气体时,应采取特殊措施防止其爆炸发生。

手持激光焊接机安全使用手册

手持激光焊接机安全使用手册手持激光焊接机是一种精密的焊接设备,为了确保用户的安全和设备的正常运行,请在使用前仔细阅读并遵守本手册中的安全指南。

1. 安全警告- 在操作手持激光焊接机之前,请确保您已经接受了专业的培训。

- 在操作过程中,请始终佩戴适当的个人防护装备,如防护眼镜、手套和口罩。

- 确保工作环境通风良好,避免吸入有害烟雾和气体。

- 不要直接观看激光发射口,以免损伤视网膜。

2. 设备启动与关闭- 在启动设备之前,请确保设备已经安装在稳固的平台上,并且电源线没有损坏。

- 确保设备周围的区域干净整洁,没有易燃物品。

- 使用符合当地安全标准的电源,并确保电源开关处于关闭状态。

- 按下设备上的启动按钮,启动设备。

在操作过程中,不要触摸激光发射口或其他热源部分。

- 使用完毕后,请先关闭设备,然后关闭电源开关。

3. 操作注意事项- 在操作过程中,请保持手稳定,避免手部晃动导致焊接质量不稳定。

- 根据焊接材料的厚度和类型,调整适当的激光功率和焊接速度。

- 在更换激光头或进行其他维护操作之前,请确保设备已经关闭并断开电源。

- 不要尝试自行修改或修理设备,所有维护和维修工作都应该由专业人员进行。

4. 故障处理- 如果设备出现任何异常情况,如激光发射不稳定或设备无法启动,请立即关闭设备并断开电源。

- 检查设备电源线是否损坏,以及设备是否有明显的故障迹象。

- 如果无法解决问题,请及时联系设备供应商或专业技术人员进行维修。

5. 环境保护- 使用手持激光焊接机时,会产生有害烟雾和气体,请确保工作环境通风良好。

- 定期清理设备和工作区域,保持设备和工作环境的整洁。

- 遵守当地的环境保护法规,正确处理废弃物。

6. 培训与认证- 所有操作手持激光焊接机的人员都应该接受专业的培训。

- 定期进行安全培训和技能提升,以确保操作人员具备最新的知识和技能。

请注意,本手册仅供参考,不构成法律义务。

我们建议您始终遵守当地的安全法规和标准,并在操作设备时始终保持谨慎。

焊接机操作规程

焊接机操作规程一、概述焊接机是一种用于焊接金属材料的设备,操作规程的目的是确保焊接操作的安全性和质量,提高工作效率和产品质量。

本操作规程适用于手动电弧焊、气体保护焊、氩弧焊等常见的焊接方式。

二、操作前准备1. 确保操作人员具备焊接技能,并了解相关安全知识;2. 检查焊接机是否处于正常工作状态,如有异常应及时修理;3. 检查电缆、焊枪等设备是否完好无损;4. 确保焊接工作区域无易燃物、易爆物等危险物品,保持通风良好;5. 佩戴必要的个人防护装备,如焊帽、手套、护目镜等。

三、操作步骤1. 连接电源- 将焊接机与电源连接,确保电源稳定;- 检查电源开关是否关闭,插头是否接触良好。

2. 调整焊接参数- 根据焊接材料和厚度,选择合适的焊接参数;- 调节电流、电压等参数,确保焊接质量。

3. 准备工件- 清理焊接工件表面的油污、氧化物等杂质;- 确保焊接接头的配合度和几何形状符合要求。

4. 进行焊接- 将焊枪对准焊接接头,保持合适的角度和距离;- 适时按下焊接枪的电流开关,开始进行焊接;- 控制焊接速度和均匀度,确保焊缝的牢固性和外观质量。

5. 检验焊接质量- 在焊接完成后,进行外观检查,检查焊缝的质量、均匀度和未熔透等问题;- 如需进行机械性能测试,可选择性对焊缝进行拉力测试等。

6. 收尾工作- 关闭焊接机电源开关,拔出电源插头;- 清理焊接机设备和工作台面上的焊渣、飞溅物等杂物;- 将焊接机及设备归置到指定的存放位置。

四、注意事项1. 遵循焊接机的使用规定,不得将其用于其他非焊接目的;2. 检查焊接机设备和电缆是否磨损、老化,如有问题应及时更换;3. 在操作过程中,注意防止触电和烫伤等事故的发生;4. 避免焊接机设备长时间连续工作,以防过热引起故障;5. 严禁在没有专人监护的情况下进行焊接操作;6. 确保操作场所的安全和整洁,防止绊倒和摔伤等意外事故;7. 如发现设备故障或异常,应立即停止使用,并请专业人员进行检修。

焊接机作业指导书(通用)

焊接机作业指导书(通用)1. 简介本指导书旨在向操作人员提供有关焊接机的操作方法和注意事项。

请在进行任何焊接工作之前仔细阅读本指导书,并遵守其中的规定和指示。

2. 安全注意事项在操作焊接机时,请务必遵守以下安全注意事项:- 穿戴个人防护装备,如焊接面罩、手套和防护服等。

- 在焊接过程中,注意周围环境,确保没有可燃或易燃物质存在。

- 避免直接观察焊接弧光,以免损伤眼睛。

- 在操作结束后,确保焊接机已彻底冷却,再进行清洁和维护。

3. 焊接机操作步骤请按照以下步骤操作焊接机:1. 打开焊接机的电源开关,并确保电源连接正常。

2. 调整焊接机的参数,包括电流和电压等,以适应具体焊接需求。

3. 选择适当的焊接材料和焊接电极,根据工作要求进行安装。

4. 准备待焊接的工件,并确保其表面清洁和平整。

5. 插入焊接电极并将其与工件接触,同时保持稳定的姿势。

6. 按下焊接机的启动按钮,开始进行焊接。

7. 在焊接过程中,控制焊接时间和焊接点位置,确保焊接质量。

8. 焊接完成后,松开焊接电极并关闭焊接机的电源开关。

4. 维护和故障排除为确保焊接机的正常运行,请定期进行维护和检查。

如果遇到以下问题,请参考以下故障排除方法:- 焊接机不能正常启动:检查电源连接是否松动或电源是否正常。

- 焊接弧光不稳定:检查焊接电极是否与工件接触良好,并调整焊接机的参数。

- 焊接质量差:检查焊接材料和焊接电极是否适合,并确保工件表面清洁。

5. 总结本指导书总结了焊接机的操作方法和注意事项,以帮助操作人员正确、安全地使用焊接机进行焊接工作。

请在操作之前仔细阅读本指导书,并严格遵守其中的规定和指示。

如有任何疑问或问题,请您联系相关人员进行咨询或维修。

祝您焊接工作顺利!。

焊接机操作规程及注意事项

焊接机操作规程及注意事项1. 前言本文档旨在提供焊接机操作规程及注意事项,以确保焊接工作的安全和效率。

2. 焊接机操作规程以下是焊接机操作规程的详细步骤:步骤一:准备工作- 确保工作区域干净、整洁,并清除周围的可燃物。

- 确保焊接机接地良好,以防止电击或火灾风险。

- 检查焊接机的电源和线缆是否正常,无损坏或松动。

- 穿戴适当的个人防护设备,如焊接手套、安全眼镜和防护服。

步骤二:设置焊接机- 根据工作要求选择合适的焊接电流和电压。

- 调整焊接机的电流和电压设置,确保其符合焊接任务的要求。

- 检查焊接机的接线端是否牢固连接,确保电流传输正常。

步骤三:焊接操作- 将焊接枪或电极架放置在焊接位置上。

- 打开焊接机的电源开关,并按下启动按钮。

- 将焊接枪或电极架保持稳定,将电极与工件接触并进行焊接。

- 在进行焊接过程中,始终保持焊接枪或电极架稳定,以确保焊接质量。

步骤四:焊接结束- 焊接完成后,关闭焊接机的电源开关。

- 等待焊接机冷却后再进行清洁和维护工作。

- 将使用过的焊接电极和废料妥善处理,避免对环境造成污染。

3. 注意事项在使用焊接机时,请注意以下事项:- 遵循所有焊接机的操作说明和安全警示标识。

- 焊接时要保持专注,并避免分心或疲劳状态下操作焊接机。

- 不要触摸焊接机的电极、导线或焊接枪,以防触电。

- 在焊接机运行期间,不要将其他容易燃烧的物品放置在附近,以避免火灾危险。

- 焊接结束后,切勿立即用手触摸焊接部件,以免烫伤。

结论本文档提供了焊接机操作规程及注意事项,希望能够帮助焊接工们安全、高效地进行焊接工作。

在操作焊接机之前,请务必阅读并遵守本文档中的操作规程和注意事项。

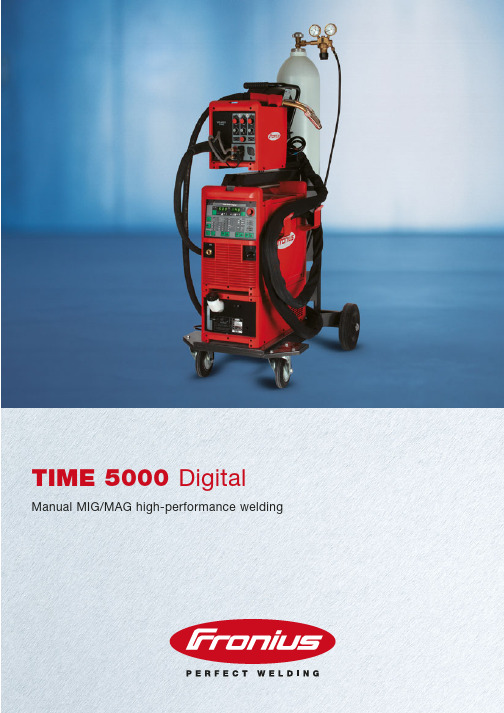

Fronius TIME 5000数字高性能手动焊接机说明书

TIME5000 Digital Manual MIG/MAG high-performance weldingTop quality and top performance – the best of both worldsGENERAL REMARKSDigital high-performance welding:Combining “must-have” and “good-to-have”The TIME Process is a tried and tested high-performance welding process for manual and mechanised applications that has been doing sterling service in industry for many years. By “high-performance”, we mean a welding process that achieves either a deposition rate of at least 8 kg/h, or a wirespeed of at least 15 m/min with 1.2 mm steel wire.Now the TIME Process has been totally digitised. With all the attendant benefits that come as standard with Fronius digital welding systems, such as: 100 % reprodu-cibility of all welding results, modular system principle,digital microprocessor control, superb welding properties.The TIME Process from Fronius offers cost-saving welding of steel plates, with deposition rates that are as much as 30 % higher. For manual welding, this has huge productivity-boosting potential.UTILISATIONAn uncomplaining long-distance performerThe TIME Process plays out its full range of strengths on unalloyed and low-alloy steels, and on fine-grained structural steels and low-temperature resistant steels. It is mainly used in sectors such as the construction of plant, tanks and vessels; mechanical engineering and structural steelwork; shipbuilding, and the manufacturingof special vehicles and construction machinery.Classification of high-performance welding processes with reference to deposition rate and welding speedLaserHybrid TimeTwin Digital TIME ProcessGMA conventional[kg/h][m/min]W e l d i n g S p e e d (A p r o x i m a t e f i g u r e )Deposition Rate (Aproximate figure)TIME PROCESSThe full spectrumTo get the TIME high-performance welding process up to full speed, three factors have to be just right:- the shielding gas - the stick-out - the welding systemShielding gasAchieving a stable arc and excellent weld-seam quality calls for special shielding-gas mixtures, as supplied by very many gas manufacturers: Either 2-component gases based on argon/CO 2, or 3- or 4-component gases based on argon/CO 2/O 2/helium.Stick-outWith 1.2 mm wires, the stick-out is usually between 10and 12 mm; in the TIME Process, it is between 15 and 25 mm. This is absolutely vital for achieving the higher efficiency that characterises this process. As the wire is greatly heated up by the longer stick-out, the wirespeed or the deposition rate can be increased by 30 %. The fact that the contact tube can be moved back means that in spite of the long stick-out, clean gas coverage of the weld-pool is still assured.Welding systemClearly, a welding process that delivers 30 % more performance makes much bigger demands of the welding system and of the welding torch. What is called for here is greater output power, a correspondingly high duty cycle, and higher-capacity wirefeeders. For example,a special type of drive motor with a shrunk-on disc rotor,and a 4-roller drive, together ensure reliable wire travel at all times, at wirefeed speeds of up to 30 m/min. Total digitisation means that the system comes with a wealth of built-in know-how. It integrates parameter records for a large number of shielding-gas mixtures and wire diameters as standard, and makes them easy to retrieve by way of the “Synergic” function. And this is not all, of course. Process know-how means much more.Among other things, an automatic 3-parameter control system makes the entire process very much easier to handle, helping to ensure perfect welding results by making it easy to set different parameters for both ignition, welding and the end of welding. What this means in practice is flawless ignition, notch-free edgewelds and no crater cracks.Metal thickness: > 15 mm Shielding gas: Ar/He/CO 2Deposition rate: up to 12 kg/h Position: PA Metal thickness: > 15 mm Shielding gas: Ar/He/CO 2Deposition rate: > 10 kg/h Position: PA Metal thickness: > 10 mm Shielding gas: Ar/He/O 2/CO 2Deposition rate: up to 5 kg/hPosition: PDMetal thickness: ≤15 mm Shielding gas: Ar/CO 2Deposition rate: up to 8 kg/h Position: PB TIME manual welding torch with 2-circuit cooling system andcontinuously adjustable contact tube for regulating the long stick-outThe 3-parameter control makes it easy to set different parametersT e x t a n d i l l u s t r a t i o n s t e c h n i c a l l y c o r r e c t a t t i m e o f g o i n g t o p r i n t .W e r e s e r v e t h e r i g h t t o m a k e m o d i f i c a t i o n s .T h i s d o c u m e n t m a y n o t b e c o p i e d o r o t h e r w i s e r e p r o d u c e d ,w h e t h e r i n p a r t o r i n i t s e n t i r e t y ,w i t h o u t t h e e x p r e s s p r i o r w r i t t e n c o n s e n t o f F r o n i u s I n t e r n a t i o n a l G m b H .w w w .r e k l a m e b u e r o .a t40,0006,2461 (1/05)ECONOMY A 30 % higher deposition rate, with all the savings that this gives, should be a big enough efficiency gain all by itself. But the TIME Process doesn't leave it there. The machine concept is extremely flexible, multiprocess-capable and robot-enabled. As well as steel, other materials such as aluminium or chrome-nickel can also be welded using various different processes.SAFETYFronius also insist on safety features like the CE Markincluding tilt-test, S Mark and IEC “Degree of protection IP 23”.And for TIME, in addition to all these: TIME safety gloves, high shade-number filter lenses, UV-resistantprotective apparel.Control panel with synergiccharacteristics specially tailored for the TIME ProcessTR 2100-1 remote-control unit for setting and retrieving start-up, main and crater-fill parametersVR 7000-30 wirefeeder:A portable, enclosed wirefeed unit for D 300/K300 spoolsWith its 2-circuit cooling system,the TIME manual welding torch ensures optimum cooling at highdeposition ratesMains voltage3 x 400 - 460 V Mains voltage tolerance ±10 %Mains frequency50 / 60 Hz Mains fuse protection (slow-blow)35 A Cos phi0.99Welding current rangeMIG/MAG3 - 500 A TIG 3 - 500 A MMA10 - 500 A Welding current at:10 min/40 °C (104 °F)40 % d.c.500 A 60 % d.c.450 A 100 % d.c.360 A 10 min/25 °C (77 °F)75 % d.c.500 A 100 % d.c.450 A Open-circuit voltage 70 V Working voltage 28 - 48 V Degree of protection IP 23Dimensions LxWxH 625 x 290 x 475 mm 24.61 x 11.42 x 18.70 in Weight37.4 kg / 82.45 lbTECHNICAL DATAPower sourceTIME 5000 Digital Control panel Standard3-parameter control Wirefeed speed 0.5 - 30 m/min.0.5 - 30 m/min.Wirefeed drive 4-roller drive *4-roller drive *Wire diameter0.8 - 1.6 mm0.8 - 1.6 mmDimensions LxWxH 650 x 290 x 410 mm 650 x 290 x 410 mm 25.59 x 11.42 x 16.14 in 25.59 x 11.42 x 16.14 in Weight16.5 kg / 36.38 lb 16.5 kg / 36.38 lb Torch connectorFronius F++Fronius F++Euro-ZA–* water-cooled electric motor with shrunk-on-disc rotorWirefeeder VR 4000-30VR 4000-30 TIME FRONIUS INTERNATIONAL GMBHBuxbaumstrasse 2, P .O.Box 264, A 4602 Wels Tel: +43 7242 241-0, Fax: +43 7242 241-3940E-Mail:*****************FRONIUS USA LLCBusiness Center-Eagle One, 10503 Citation DriveSuite 600 Brighton, Michigan 48116 USATel: +1 810 220 4414Fax: +1 810 220 4424E-Mail:*********************。

电焊机的使用说明

电焊机的使用说明电焊机是一种用于焊接金属材料的工具,它根据焊接方法的不同,可以分为手持式电焊机和工作台式电焊机两种类型。

关于电焊机的使用说明,主要包括以下几个方面:安全操作、工作准备、设备调试和焊接操作。

一、安全操作1.在使用电焊机之前,必须戴上防护手套、护目镜和防护服等个人防护装备。

同时,要确保工作场所通风良好,以防止有害气体的积聚。

2.在工作时,需将电焊机的电源插头正确插入接地插座,并按下电源开关,确保电焊机的电源正常。

3.确保焊接场所的周围没有易燃物质,以及其他不需要的工具和材料。

4.在进行电焊作业之前,需要进行周围的安全隔离,确定火灾报警器、扑火器等消防设备的位置,并熟悉其使用方法。

5.在操作电焊机时,要注意保持焊接面出现充分的通风和照明。

二、工作准备1.在进行电焊作业之前,需要将待焊接的工件清理干净,并保证其表面没有油污和锈蚀。

如果有,需要先进行清洗和抛光处理。

2.检查电焊机的电源线是否完好无损,以及焊接电缆和夹子是否良好连接。

确保所有接线牢固可靠。

3.打开电焊机的控制面板,根据需要调节焊接电流和电弧稳定性。

4.将适当的焊丝送入电焊机的焊丝送丝器中,并调整送丝速度,使其能够顺畅地送丝。

三、设备调试1.按下电焊机中的点火按钮,使焊丝投入电弧,并同时按下手动运动按钮,将焊丝移动到焊接位置。

2.调整焊接电流和电弧稳定性,以实现最佳的焊接效果。

如果需要,可以使用焊接电流表来检查和调整电流值。

3.定期检查电焊机的冷却系统,确保其正常工作。

如果有异常,应立即停止焊接,并及时进行维修和更换设备。

四、焊接操作1.将焊枪或焊接夹紧在工件上,并将焊丝和焊接点对齐。

2.按下电焊机的点火按钮,使焊丝投入电弧。

同时,将焊枪或焊接夹保持在一定的角度和速度下进行焊接。

3.在焊接过程中,要注重保持焊接平稳和均匀,不要产生过多的喷溅和气泡。

4.在焊接完成后,松开点火按钮,并将焊枪或焊接夹从工件上拿开。

5.关闭电焊机的电源,将电焊机放置在安全的位置,避免触碰到金属部分。

焊接机说明书

点焊逆变电源使用说明书目录1. 使用注意事项 (2)1.1 安全注意事项 (3)1.2 使用前注意事项 (5)2. 概述 (5)2.1 机器的原理 (5)2.2 机器的特点 (5)2.3 技术参数 (6)3. 连接说明 (6)3.1 电源控制箱连接说明 (6)3.2 变压器箱连接说明 (7)4. 操作说明 (8)4.1 操作面板组成及其说明 (8)4.2 LCD显示屏 (8)4.2.1 显示屏及显示切换 (8)4.2.2 显示屏上的状态设定按钮 (10)4.2.3 焊接参数及其显示 (11)4.2.4 功能参数及其显示 (11)4.2.5 显示屏上的其它内容 (12)4.3 参数设定范围 (12)4.4 参数设定方法 (12)4.4.1 参数组设定 (12)4.4.2 参数值设定 (13)4.5 焊接操作 (13)5. 特别应用 (13)5.1 使用不同焊接参数 (13)5.2 双机头应用........................................................................................错误!未定义书签。

5.3 自动化应用 (13)6. 安装调试 (14)7. 一般故障处理 (15)1. 使用注意事项(1)安全上的注意使用前请熟读此「安全上的注意」,正 确使用本装置。

■为了安全使用,防止对使用者及他人造 成危害和损伤,请务必仔细阅读这些与 安全有关的注意事项。

由于任何一个都和安全都有重要关系, 因此请务必仔细阅读。

■ 各安全警示分危险、警告、注意。

警示标志的含义如下:请不要随意触摸装置的内部由于装置内部有高电压存在,随意触摸装置的内部是非常危险的。

供电电源连接插座带有高压,请不要触摸插座的连接端子。

除了我公司技术服务人员以外请不要随意触摸。

请绝对不要自行拆装、修理、改造本装置 会有触电、起火的危险。

需要检、修理时,请与经销商或本公司联系。

手动点焊机操作规程

1.1检查设备电源及气源,检查气压压力,各活动部件是否有松动、脱落现象;

1.2准备好工艺所需物料;

1.3根据型号确认设备参数是否和工艺要求相符;

2、作业步骤

2.1开电气开关:打开总电源开关;打开设备电源开关;打开气路系统阀门,确认压力是否在范围内;

2.2初始画面:系统通电后,进入到触摸屏工作画面,按下功能键进入快选菜单,按不同按钮进入相应的画面;

2.3调试功能类:调试参数长度,感应位后方可正常生产;

3、设备保养

3.1设备停机或运转有异常请及时通Байду номын сангаас工程人员处理;

3.2设备内外部清理干净;

3.3每天对设备表面粉尘清理,确认电线是否松脱;

3.4每季度检查电器线路是否损坏,线路是否老化并及时维修。

4、安全控制

4.1非现场操作人员和工程人员严禁调试设备;

4.2使用时如发生机器故障及时通知工程人员,严禁操作人员自行拆卸;

4.3严禁将易燃易爆物品放置设备工作区域内。

焊接机操作说明

焊接机操作说明一、概述焊接机是一种用于将金属材料连接在一起的设备。

本操作说明旨在指导用户正确操作焊接机,以确保安全和高效的焊接操作。

二、安全注意事项在操作焊接机之前,请务必遵守以下安全注意事项:1. 确保操作环境通风良好,避免产生有害气体。

2. 戴上适当的防护设备,如焊接面罩、防火服、耐热手套等。

3. 如果使用电焊机,请确保电源线和接地线连接正常。

4. 不要在有易燃或易爆物体附近进行焊接操作。

5. 在操作期间,确保周围没有杂物或易燃物。

三、操作步骤以下是使用焊接机的基本操作步骤:1. 准备工作:a. 检查焊接机的电源线和接地线是否正常连接。

b. 选择适当的焊接电流和电压,根据焊接材料和厚度进行调整。

c. 检查焊接机的电极是否磨损或腐蚀,如有需要及时更换。

2. 开启焊接机:a. 打开焊接机的主电源开关。

b. 检查焊接枪是否正常连接到焊接机。

3. 调整焊接参数:a. 根据需要调整焊接机的工作模式和参数,如焊接电流、电压和极性等。

b. 根据焊接材料和工艺要求,选择适当的焊接材料和焊丝。

4. 进行焊接操作:a. 将焊接枪对准待焊接的材料,并保持合适的角度和距离。

b. 按下焊接枪的启动按钮,开始进行焊接操作。

c. 确保焊接过程中焊丝和工件的接触良好,保持焊接速度均匀稳定。

d. 焊接完成后,松开焊接枪的启动按钮,停止焊接操作。

5. 关闭焊接机:a. 关闭焊接机的主电源开关。

b. 等待焊接机冷却后,进行必要的清洁和维护工作。

四、维护保养为了确保焊接机长期稳定运行和延长使用寿命,应进行定期的维护保养工作:1. 清洁工作:a. 关闭焊接机并断开电源,等待其冷却后进行清洁工作。

b. 使用干净的布清洁焊接机表面和焊接枪,确保无灰尘或杂物积聚。

2. 检查电极:a. 检查焊接机的电极是否磨损或腐蚀,如有需要及时更换。

b. 检查电极的紧固情况,确保电极安装牢固可靠。

3. 定期检查:定期检查焊接机的各个部件和连接线路,确保无松动或损坏的情况。

手动焊接工具使用说明书

手动焊接工具使用说明书一、工具介绍手动焊接工具是一种常见的焊接设备,用于将金属材料进行连接。

本文将详细介绍手动焊接工具的使用方法和技巧。

二、安全注意事项1. 在使用手动焊接工具之前,确保操作环境通风良好,避免气体积聚造成安全隐患。

2. 使用时请佩戴防护手套、面罩和护目镜,防止高温烧伤和光强刺激。

3. 请将手动焊接工具放置在平稳的工作台上,避免掉落和损坏。

4. 在使用和保养工具时,请务必按照操作手册中的指导进行,不要随意拆卸和更改工具结构。

三、工具操作步骤1. 准备工作a. 确保工作台面干净整洁,避免杂物干扰焊接工作。

b. 检查焊接电源线、电极和焊接枪是否完好无损。

c. 在工作台上放置焊接基材和焊接材料,准备好焊接工作所需的配件和辅助设备。

2. 开启焊接电源a. 将手动焊接工具插入电源插座。

b. 按下电源开关,启动焊接工具,确保电源供应稳定。

3. 调整焊接电流a. 根据焊接材料的种类和厚度,选择合适的焊接电流。

b. 转动电流调节旋钮,将焊接电流调整到合适的数值。

4. 进行焊接操作a. 将焊接枪靠近焊接基材,与基材接触部分形成必要的角度。

b. 按下焊接枪上的电流输出按钮,开始焊接操作。

c. 在焊接过程中,焊接枪保持稳定,保持一定的焊接速度,确保焊接质量。

5. 完成焊接a. 焊接完毕后,松开电流输出按钮。

b. 关闭焊接电源,断开电源插座。

c. 将焊接工具放置在安全位置,等待冷却。

四、维护保养1. 每次使用后,清理焊接工具上的焊渣和灰尘,确保清洁。

2. 定期检查焊接电源线和电极是否磨损或生锈,如有问题及时更换。

3. 使用完毕后,请将焊接工具放在干燥通风的地方。

五、故障排除1. 如果焊接机无法启动,请检查电源插座是否通电,电源线是否接触良好。

2. 如果焊接电流不稳定或无法调节,请检查电流调节旋钮是否损坏或连接是否松动。

3. 如果焊接枪有漏电现象,请立即断开电源并联系维修人员进行检修。

六、总结手动焊接工具是一种重要的焊接设备,熟练掌握其使用方法和注意事项对于进行高质量的焊接工作至关重要。

焊接机器设备使用说明书

焊接机器设备使用说明书一、产品概述该焊接机器设备是一种先进的工业设备,用于将金属材料通过电弧焊接技术永久连接在一起。

本产品采用先进的电子控制技术,具有高效、稳定和可靠的特点。

本使用说明书将详细介绍产品的结构、操作方法、注意事项和维护保养要求,帮助用户正确、安全地操作本设备。

二、产品结构和主要部件1. 设备外观:本焊接机器设备外观整洁美观,采用高质量的金属材料制作而成。

设备正面配有直观、易读的操作面板,便于用户控制和操作。

2. 主要部件:本产品主要包括焊接电源、焊接烙铁、焊接夹具和控制电路等组成。

各部件之间通过专业的电线和连接插头连接,确保连接稳定可靠。

三、操作方法1. 设备准备:将焊接机器设备放置在平稳的工作台面上,确保设备周围没有易燃物品和易爆物品。

插入电源线并接通电源,待设备指示灯亮起表示设备已经工作正常。

2. 选择焊接模式:根据焊接要求,通过操作面板选择适当的焊接模式,如手动焊接模式或半自动焊接模式。

3. 调节焊接参数:根据焊接材料和焊接要求,通过操作面板上的旋钮或按钮调节焊接电流、时间和电压等参数。

确保参数设定合理,以获得理想的焊接效果。

4. 焊接操作:将待焊接的金属材料放置在夹具上,通过手持焊接烙铁进行焊接操作。

根据设备指示灯的提示,适时进行焊接结束操作。

5. 关机及清洁:完成焊接后,将设备置于待机状态并拔掉电源插头。

等待设备冷却后,用干净的布或刷子清洁设备外表面,确保设备干净整洁。

四、注意事项1. 安全操作:在操作设备时,务必遵守相关的安全规定,佩戴好防护眼镜和工作手套。

注意防止触电和烫伤等事故的发生。

2. 防止过载:在焊接过程中,避免设备长时间过载使用,以免对设备造成损坏。

根据设备的额定功率和使用时间进行合理分配,制定合理的工作计划。

3. 定期维护:定期对设备进行维护保养,清理设备内部的焊渣和杂质。

注意设备的通风和散热,确保设备在良好的工作状态下运行。

4. 故障排除:如遇到设备故障,应及时联系专业人员进行检修。

焊接机使用说明书

焊接机使用说明书使用说明书1. 产品介绍焊接机是一种常见的工业设备,用于将金属材料通过熔化和连接来达到固定的目的。

本使用说明书将为您提供有关焊接机的详细信息和使用指导。

2. 产品参数- 型号: [填写焊接机型号]- 输入电压: [填写输入电压范围]- 频率: [填写频率范围]- 最大焊接电流: [填写最大焊接电流]- 外观尺寸: [填写外观尺寸]- 总重量: [填写总重量]- 适用材料: [填写适用于焊接的材料类型]3. 安全须知- 在操作焊接机之前,请确保已经仔细阅读和理解本使用说明书,并按照指引进行操作。

- 在使用焊接机之前,必须戴上适当的防护眼镜、手套和鞋子。

- 在操作焊接机时,确保周围环境通风良好,以防止有害气体积聚。

- 在操作焊接机时,请避免身体直接接触焊接电流,并确保焊接机与水源保持足够的距离,以避免发生电击事故。

- 在操作焊接机时,请注意周围的人员和物品的安全,确保焊接区域清洁、整齐,并远离易燃物质。

4. 操作步骤a) 准备工作- 确保焊接机与电源连接正常,并检查线缆和插头是否有损坏。

- 检查焊接电极是否完好,并根据材料类型选择合适的焊接电极。

- 对焊接区域进行清洁,并去除可能影响焊接质量的杂质和污垢。

b) 焊接设置- 调整焊接机的电流控制旋钮,以适应所需的焊接电流。

- 根据焊接要求和材料类型,选择适当的焊接模式和引弧方式。

c) 进行焊接- 将焊接电极稳定地接触到焊接材料上,并迅速开始移动电极,形成焊缝。

- 在焊接过程中,保持稳定的焊接速度和适当的焊接电流,以确保焊接质量。

- 焊接完成后,缓慢将焊接电极移开,并等待焊缝冷却。

5. 故障排除当焊接机出现故障或异常时,请按照以下步骤进行排除:- 断开焊接机与电源的连接,并等待焊接机冷却。

- 仔细检查焊接机的线缆、插头和焊接电极,确保它们没有受损。

- 重新连接焊接机与电源,并尝试重新进行焊接。

6. 维护保养- 定期清洁焊接机的外观,并确保通风孔畅通无阻。

焊接机操作说明

焊接机操作说明操作方法一:准备工作在使用焊接机之前,必须进行一些准备工作,以确保操作的顺利进行。

首先,检查焊接机的外观是否完好,排除任何损坏或故障的情况。

接下来,检查焊接机的电源线是否连接牢固,并确保电源插座的接地是可靠的。

最后,确认焊接机的主电源开关处于关闭状态。

操作方法二:开机操作完成准备工作后,可以开始启动焊接机。

首先,将焊接机的主电源开关切换到打开状态。

然后,观察焊接机的显示屏,确认其电源指示灯亮起。

接下来,根据焊接机的型号,操作电源开关进行预热或启动。

操作方法三:设置焊接参数在进行焊接之前,必须根据具体的焊接需求设置适当的焊接参数。

根据焊接机的型号,通过旋转或按压操作面板上的按钮来调整焊接电流、焊接时间和焊接模式等参数。

根据焊接工件的材料和厚度,参考焊接机的说明书或技术参数表,确保所设置的焊接参数是合适的。

操作方法四:焊接操作设置好焊接参数后,可以进行焊接操作了。

首先,将焊枪或焊接工件与焊接机的电极或接头接触,并确保其接触牢固。

然后,按下焊接机的启动按钮,开始进行焊接。

在焊接过程中,保持焊炬或焊接工件的稳定,以确保焊接的质量。

根据需要,可以连续焊接多个工件,但要注意焊接时间和焊接间隔,避免过度加热。

操作方法五:结束操作完成焊接任务后,必须正确地结束焊接机的操作。

首先,松开焊枪或焊接工件与焊接机电极或接头的接触,断开电路连接。

接着,将焊接机的电源开关切换到关闭状态,确保其彻底断开电源。

最后,进行相关的清洁工作,清除焊渣、焊花等焊接残留物,并将焊接机放置在干燥、通风良好的地方,以防止损坏和腐蚀。

注意事项:1. 在操作焊接机时,务必佩戴防护设备,如焊接面罩、防护手套和防护服等,以保护自身安全。

2. 在进行焊接操作之前,先做好周围环境的防护措施,避免引起火灾或其他意外事故。

3. 在焊接机运行期间,严禁将手指或其他物体放入焊枪或焊接工件的工作区域,以免发生电击或其他伤害。

4. 焊接机在使用过程中,应定期进行检查和维护,保持其良好的工作状态,延长使用寿命。

焊接机操作指南与安全注意事项

焊接机操作指南与安全注意事项1. 简介焊接机是一种常见的工业设备,用于将金属零件连接在一起。

本文将为您介绍焊接机的操作指南和安全注意事项,帮助您安全高效地使用焊接机。

2. 前期准备在操作焊接机之前,务必进行以下准备工作:- 确保工作区域整洁,没有易燃物、易爆物等危险物品;- 确保焊接机连接电源的线路完好,并使用适当的电源插座;- 检查焊接机的电缆和接头是否有损坏,如有损坏应及时更换;- 穿戴合适的防护装备,包括焊接面罩、焊手套、耳塞等。

3. 操作步骤以下是使用焊接机的基本操作步骤:- 将焊接机连接电源,并打开开关;- 调整焊机的电流和电压,根据焊接材料和工件的要求进行调整;- 使用钳子夹住要焊接的工件,确保其稳定;- 将电极保持在与工件的焊接接触面上;- 按下焊接机的触发器,开始焊接;- 焊接完成后,松开触发器,并将焊接机的开关关闭。

4. 安全注意事项在操作焊接机时,需要注意以下安全事项:- 确保操作前戴好防护面罩,以防止飞溅的火花伤及面部;- 注意工作区域的通风情况,避免长时间置身于高温、有害气体等环境中;- 禁止将焊接机连接到不稳定的电源上,以防止电流过大或过小;- 注意焊接机的电缆和接头,避免损坏导致电漏或短路;- 维护焊接机的冷却系统,确保其正常运行;- 禁止在焊接过程中将焊接电极靠近皮肤或可燃物,以防止烫伤或火灾;- 使用焊接机时要集中注意力,避免分散注意力导致意外事故发生。

5. 后期维护在使用焊接机后,需要进行相应的维护工作:- 断开焊接机的电源,并清洁焊接机表面的灰尘和杂物;- 检查焊接机的电缆和接头是否正常;- 定期检查焊接机的保险丝和冷却系统,确保其正常运行;- 如发现任何损坏或异常情况,应及时进行维修或更换。

总结:通过本文的操作指南和安全注意事项,您应该能够正确、安全地操作焊接机。

记住,焊接是一项高风险的工作,必须严格遵守安全规定。

合理使用焊接机,可以提高工作效率,确保工作的安全性和质量。

焊接设备操作说明书

焊接设备操作说明书1. 简介焊接是一种常见的金属加工方法,通过高温熔化金属并使其沿接触面融合,从而实现金属材料的连接。

本操作说明书旨在向操作人员提供使用焊接设备的详细指导,确保操作的安全性和效率。

2. 设备准备在使用焊接设备之前,请确保以下准备工作已完成:- 检查设备是否完好,如有损坏请立即维修或更换;- 确认设备连接正确并处于稳定状态;- 准备好所需焊接材料和辅助设备,如焊条、电极等。

3. 安全注意事项焊接过程涉及高温和电流,因此在操作时务必遵循以下安全注意事项:- 戴上防护手套、面罩和防火服,确保人身安全;- 在操作环境内安装灭火器,以应对可能的火灾风险;- 在操作结束后,断开电源并冷却设备及焊接表面,避免烫伤。

4. 操作步骤4.1 准备工作- 将焊接设备连接到电源并打开电源开关;- 将焊接材料放在合适的位置,并确保其与设备的连接牢固。

4.2 调整设备参数- 根据所需焊接材料的特性,调整设备上的参数,如电流、电压、焊接速度等;- 注意根据焊接材料的厚度和类型进行合理的调整。

4.3 开始焊接- 将焊接材料端面对接,并将焊接设备的电极或焊条与材料接触;- 按下设备上的焊接按钮或扳手,启动焊接过程;- 在焊接过程中保持稳定的手持姿势,确保焊接线路的畅通。

4.4 结束焊接- 在焊接完成后,松开焊接按钮或扳手,停止焊接过程;- 断开电源,并在设备冷却后将其存放在安全位置。

5. 故障排除在使用焊接设备时,可能会出现一些常见的故障情况,如焊接不牢固、电源中断等。

以下是一些常见问题的排除方法:- 焊接不牢固:检查焊接设备参数是否正确设置,检查焊接材料的质量;- 电源中断:检查电源线是否连接松动或被损坏。

6. 维护保养为了延长焊接设备的使用寿命并确保操作的稳定性,定期进行维护保养是必要的。

以下是一些常见的维护保养工作:- 清洁设备表面和连接器,确保无积尘和腐蚀;- 定期检查电源线和焊接电极的连接状态,确保稳定;- 更换损坏或老化的零部件,确保设备的正常运行。

实验室手动焊接机操作规程

实验室手动焊接机操作规程1. 引言本操作规程旨在规范实验室手动焊接机的操作流程,确保操作的安全性和有效性。

操作人员在进行焊接工作时,应仔细阅读并遵守本规程中的操作要求,避免人身伤害和设备损坏。

2. 适用范围本操作规程适用于实验室内手动焊接机的操作,包括但不限于焊接工艺的选择、设备的准备和操作指南。

3. 设备准备3.1 检查焊接机的工作状态。

确保焊接机处于正常工作状态,如有异常应及时报修并进行维护。

3.2 确认焊接机的接地情况。

焊接机应连接到正确的接地线上,以确保安全操作和防止静电危害。

3.3 检查焊接机的电源情况。

确保焊接机的电源线连接正确并稳定,电源插头应牢固插入插座。

3.4 准备焊接材料。

根据焊接工艺的要求,准备好所需的焊丝、焊条和焊接助剂等材料。

4. 操作流程4.1 穿戴个人防护装备。

在操作焊接机前,应穿戴好防烟、防火、防电击的个人防护装备,包括焊接手套、防护眼镜和操作衣等。

4.2 打开焊接机电源。

按照操作要求,将焊接机电源打开,并等待其预热到工作温度。

4.3 选择合适的焊接工艺。

根据焊接材料的特性和所需焊接效果,选择适合的焊接工艺参数,如电流、电压和焊接速度等。

4.4 准备焊接接头。

根据焊接工艺要求,对需要焊接的接头进行清洁和预处理,确保接头平整、干净和无杂质。

4.5 进行试焊。

在焊接正式开始前,先进行试焊以确认焊接工艺参数和焊接效果是否符合要求。

4.6 开始正式焊接。

根据焊接工艺参数,用焊接枪将焊丝或焊条熔化并在接头上进行焊接,注意保持焊接枪的稳定和均匀的焊接速度。

4.7 完成焊接。

焊接结束后,关闭焊接机电源,并等待焊接机冷却后进行清理和维护。

5. 安全注意事项5.1 在操作焊接机时,应保持手部和身体的干燥,以防止触电危险。

5.2 使用防护眼镜和焊接面罩,有效保护眼睛免受强光的刺激和火花的飞溅。

5.3 在焊接过程中,应避免呼吸焊接产生的有毒气体和有害颗粒物,确保操作环境的通风良好。

5.4 焊接结束后,应将焊接机置于安全位置,避免触碰热表面和零部件,防止烫伤。

手动点焊机操作规范

手动点焊机操作规范1.安全检查:在使用点焊机之前,操作人员应进行安全检查,确保设备没有任何故障或损坏。

检查焊接电缆、电源线、接地线等是否完好无损,避免出现电流泄露和火灾等安全问题。

2.个人防护措施:操作人员在工作时应佩戴防护眼镜、防护手套和防护服等个人防护装备,避免受到火花、飞溅的金属碎片或电流伤害。

3.焊接电流选择:根据焊接材料和板厚的不同,正确选择适合的焊接电流。

过高的电流可能导致电极和工件短路,过低的电流则可能导致焊接强度不足。

4.焊接时间控制:点焊时间是影响焊接质量的重要因素之一、根据焊接材料和板厚的不同,确定合适的焊接时间,避免焊接时间过短或过长而导致焊点质量不佳。

5.电极选择和维护:选择合适的电极材料和形状,以确保电极与工件有效接触,并提供足够的焊接电流。

同时要定期检查和维护电极,确保电极表面光洁、无损伤,避免影响焊接质量。

6.焊接位置选择:根据焊接工件的形状和尺寸,选择合适的焊接位置。

确保焊接位置平整、无油污和杂质,以提高焊接质量和接触性能。

7.焊接间隔和冷却时间:每次焊接完成后,应给予焊接电极和工件适当的冷却时间,以防止过热造成设备损坏或影响下一次焊接的质量。

同时,在连续焊接多个点时,应控制好每个点之间的间隔时间。

8.焊接后的处理:焊接完成后,应及时清理焊接区域的金属碎片和焊渣,以免影响下一次的焊接质量。

同时,对焊点进行质量检查,确保焊接强度和外观符合要求。

9.注意事项:操作人员应保持清醒、专注,并注意观察和倾听焊接过程中的异常情况。

对于设备故障或异常情况,应及时停止操作,并及时维修或更换设备,确保操作安全。

总之,手动点焊机操作规范的制定和遵守对于操作人员的人身安全和焊接质量都至关重要。

通过严格遵守操作规范,确保设备安全可靠、焊接质量稳定,最大限度地提高工作效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手动焊接机使用说明书

使用说明书

一、前言

手动焊接机是一种常见的焊接设备,具有操作简便、效率高的特点。

为了确保用户正确并安全地使用手动焊接机,特编写本使用说明书。

在使用之前,请仔细阅读本手册,并按照说明进行正确操作。

二、产品概述

手动焊接机是一种用于焊接金属材料的设备。

它采用手动控制方式,通过掌握焊接枪的操作,进行焊接工艺的实施。

手动焊接机适用于各

种规格的焊接任务,如电工焊接、制造业焊接和家庭维修焊接等。

三、安全注意事项

在使用手动焊接机时,请务必遵守以下安全注意事项:

1. 焊接区域应保持通风良好,以防止有害气体积聚。

尽量在室外或

通风通风良好的地方操作。

2. 在使用前,确保操作人员已经熟悉焊接机的使用方法,并具备相

关的操作经验。

3. 使用手动焊接机时,应穿戴好绝缘手套、焊接面罩和防护鞋等个

人防护装备,以保护自身安全。

4. 避免焊接枪直接接触皮肤或易燃物品。

使用过程中,要特别注意焊接枪的使用位置和姿势,确保不对自己或他人造成伤害。

5. 在焊接电流较大的情况下,应远离水源,以防电流通过身体导致触电事故。

6. 使用时请注意电源电压的稳定性,确保电源线路安全牢固,以避免电源故障引起的意外事故。

四、操作步骤

以下是手动焊接机的基本操作步骤:

1. 准备工作

a) 检查焊接机是否处于正常工作状态,插头是否连接良好。

b) 选择适合的焊接电极并安装在焊接枪上。

2. 调整焊接参数

a) 根据所需焊接材料和厚度,调整焊接电流大小。

b) 根据焊接位置和角度,调整枪头的角度和长度。

3. 进行焊接

a) 将焊接电极与工件接触,保持一定的焊接角度。

b) 按下焊接电极触发器,开始进行焊接。

c) 根据焊接长度和焊接位置,适时调整焊接枪的位置。

4. 焊接完成及收尾工作

a) 焊接完成后,松开焊接电极触发器,停止电流输出。

b) 等待焊接区域冷却后,进行后续加工或维护工作。

五、维护保养

手动焊接机的维护保养对其使用寿命和性能发挥至关重要。

以下是一些建议:

1. 定期检查焊接电极和焊接枪是否磨损,如有必要,及时更换。

2. 清理焊接机表面的灰尘和杂物,以保持散热良好。

3. 注意定期清洁焊接机内部的灰尘和碎屑,可使用气压吹扫或轻柔刷子擦拭。

4. 保持焊接机存放地干燥清洁,避免受潮和腐蚀。

六、故障排除

如果手动焊接机出现故障,可以尝试以下解决方案:

1. 故障:焊接电流不稳定。

解决方案:检查电源线路是否安装牢固,电源电压是否正常。

2. 故障:焊接电极无法触发。

解决方案:检查焊接电极触发器是否正常工作,更换损坏的触发器。

3. 故障:焊接电极过热或冷却不良。

解决方案:调整焊接参数,确保电流大小合适。

注意定期清理焊接电极,保持散热良好。

七、常见问题解答

1. 问:手动焊接机能够焊接哪些材料?

答:手动焊接机适用于焊接钢铁、铜、铝等多种金属材料。

2. 问:手动焊接机是否适合家庭维修使用?

答:是的,手动焊接机操作简单,适用于家庭维修焊接任务。

八、总结

本使用说明书对手动焊接机的操作、安全事项以及维护保养等内容进行了详细介绍。

希望用户能够按照本手册的指导,正确并安全地使用手动焊接机,以达到预期的焊接效果。

如果还有其他疑问或需要进一步的指导,请及时联系我们的客服团队。

祝您工作愉快!。