5S的起源(新版)

5s的起源于发展精编版

4.1“八零工厂”

4.1.2不良为零——5S是品质零缺陷的护航者 产品严格按照标准要求进行生产。干净整洁的生产场所大大提高员工的品质意识。机械设备的正常使用和保养,可以大大减少不良品的生产。员工事先就预防问题发生,而不是等问题出现后再处理。环境整洁有序,异常现象一眼就可以发现。

4.1“八零工厂”

7.2.2画线定位:用醒目的颜色画线定位

色带宽度的参考标准:主通道:10cm次通道或区域线:5-7cm。通道宽度的参考标准:

谢 谢!

10、你要做多大的事情,就该承受多大的压力。11、自己要先看得起自己,别人才会看得起你。12、这一秒不放弃,下一秒就会有希望。13、无论才能知识多么卓著,如果缺乏热情,则无异纸上画饼充饥,无补于事。14、我只是自己不放过自己而已,现在我不会再逼自己眷恋了。

4.1.3浪费为零——5S是节约的能手 5S的推行能减少库存量,排除过剩的生产,避免零件及半成品、成品的库存过多。避免库房、货架或“罩棚”的过多。避免购置不必要的器具、机器等。

4.1“八零工厂”

4.1.4故障为零——5S是交货期的保障 工厂无尘化。无碎屑、污垢,机器经常擦拭和进行维护保养,使用率高。模具、工装夹具管理良好,调试、寻找、发生故障时间减少,设备稳定,综合效能得到提高。每日检点防患于未然。

4.1“八零工厂”

4.1.7投诉为零——5S是标准化的推动者 人们正确地执行各种规章制度,任何岗位都规范作业。工作即方便又舒适,并且在不断地改善。每天都在清点、打扫、进步。

4.1“八零工厂”

4.1.8缺勤为零——5S可以创造出快乐的工作岗位井井有条的工作场所,干净,无灰尘、垃圾,岗位明确,不勉强不拘束。工作已成为一种乐趣,员工不会无缘无故地旷工。

谢谢大家

5S的起源发展及含义

5S的起源发展及含义1.5S的沿革5S起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,这是日本企业独特的一种管理方法。

1955年,日本的5S的宣传口号为“安全始于整理,最终整理整顿”。

当时只推行了前两个S,其目的仅为了确保作业空间和安全。

后因生产和品质掌握的需要而又逐步提出了3S,也就是清扫、清洁、修养,从而使应用空间及适用范围进一步拓展,到了1986年,日本的5S的著作渐渐问世,从而对整个现场管理模式起到了冲击的作用,并由此掀起了5S的热潮。

2.5S的发展日本式企业将5S运动作为管理工作的基础,推行各种品质的管理手法,第二次世界大战后,产品品质得以快速地提升,奠定了经济大国的地位,而在丰田公司的倡导推行下,5S对于塑造企业的形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了巨大作用,渐渐被各国的管理界所熟悉。

随着世界经济的发展,5S已经成为工厂管理的一股新潮流。

依据企业进一步发展的需要,有的公司在原来5S的基础上又增加了节省(Save)及安全(Safety)这两个要素,形成了“7S;也有的企业加上习惯化(Shiukanka)、服务(Service)及坚持(Shikoku),形成了“10S.但是万变不离其宗,所谓“7S、“10S都是从“5S里衍生出来的。

5S的含义.5S是日文SEIRI(整理)、SEITON(整顿)、SEISO(清扫)、SEIKETSU(清洁)、SHITSUKE(修养)这五个单词,因为五个单词前面发音都是“S”,所以统称为“5S”。

它的详细类型内容和典型的意思就是倒掉垃圾和仓库长期不要的东西。

■整理就是区分必需和非必需品,现场不放置非必需品:△将混乱的状态整理成井然有序的状态△5S管理是为了改善企业的体质△整理也是为了改善企业的体质■整顿就是能在30秒内找到要找的东西,将查找必需品的时间削减为零:△能快速取出△能马上使用△处于能节省的状态■清扫将岗位保持在无垃圾、无灰尘、洁净干净的状态,清扫的对象:△地板、天花板、墙壁、工具架、橱柜等△机器、工具、测量用具等■清洁将整理、整顿、清扫进行究竟,并且制度化;管理公开化,透明化。

5S管理的起源与基本含义概述

路漫漫其悠远

2)有碍观瞻,影响作业场所士气; 3)容易产生工作场所的秩序问题;

路漫漫其悠远

不良现象之四:物品随意摆放 例子:1)原材料随意摆放(如多种Model的材料混在一起);

2)半成品在流水线上叠放或随便放在作业台上; 3)未构成一个LOT的成品在成品区乱摆放; 4)外观投入待期品在生产线之间乱摆放; 5)不良待修品在修理处乱摆放;泡沫箱在包装工程旁边摆

放过多或过:机器、物品、工具乱摆放,运料通道不当,坐 姿不当造成;

7、品质的浪费:机器设备保养不当,物品乱摆放等造成; 8、成本的浪费:机器设备保养不当,物品乱摆放等造成;

注:本节教学时宜采取提问或诱导方式,引导学员积极 思考,加深理解。

路漫漫其悠远

二、“5S”的起源

“5S”是首先在日本兴起的一种旨在增强企业竞争力的企业 管理方法,它在提高产品品质方面起到了重要的作用,目前 这种管理方法已为世界各国的企业界所广泛使用。 1、日本工厂的特点

例子:日本某工厂的生产课长在车间办公,并为自己制作

一张齐腰高带轮子的工作台,现场中哪里有问题就

路漫漫其悠远

到那里去工作。

2、 常见的不良现象 不良现象之一:工作人员仪容不正或穿戴不整 例子:男子社员头发蓬乱(长时间不理发或早上上班前

不梳头)或者工作服敞开。 女社员头巾没戴好(如中途掉了挂在肩上)厂鞋 没有穿好而成了拖鞋。 衣服长时间不清洗等等。

材料或成品的运送。

5S的起源

5S基礎知及推行實例(內部培訓教材)教材編號﹕JC-H02B生效日期﹕2004年7月18日編寫/日期﹕审核/日期:一.5S的起源和发展1.5S的起源5S起源于日本,1955年,日本企业的宣传口号为"安全始于整理,终于整顿"。

当时只推行了前两个S,其目的仅为了确保作业空间和安全。

后因生产和品质控制的需要而又逐步提出了另外的3个S,也就是清扫、清洁、修养,从而使适用范围进一步拓展,到了1986年,日本的5S的著作逐渐问世,从而对整个现场管理模式起到了指导的作用,并由此掀起了5S的热潮。

2.5S的发展日本企业将5S运动作为管理工作的基础,推行各种现场的管理手法。

在丰田公司的倡导推行下,5S对于塑造企业的形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了巨大作用,已逐渐被各国的管理界所认同。

随着世界经济的发展,5S已经成为企业管理的一股新潮流。

二.5S的主要作用1.创造舒适的工作环境2.创造安全的工场场所3.提高员工的工作情绪4.提高现场的生产效率5.提高产品的品质6.延长设备的使用寿命7.建立良好的公司形象三. 5S的含义5S是指日文SEIRI(整理)、SEITON(整顿)、SEISO(清扫)、SEIKETSU(清洁)、SHITSUKE(修养)这五个单词,因为五个单词前面发音都是"S",所以统称为"5S"。

整理 (SEIRI)---- 区分要用和不要用的,不要用的尽快清除掉。

整顿 (SEITON)--- 要用的东西依规定定位、定量地摆放整齐,明确地标示。

清扫 (SEISO)---- 清除工作场所内的脏污,并杜绝污染的发生。

清洁 (SEIKETSU)-- 将前3S实施的做法制度化,并贯彻执行及维持成果。

修养 (SHITSUKE)-- 养成好习惯,依规定行事,培养积极向上的精神。

四. 5S实施的步骤:1. 整理(SEIRI)定义:区分要用和不要用的,不要用的尽快清除掉。

5S起源

5S的起源5S起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效[1]的管理,这是日本企业独特的一种管理办法。

什么是现场管理企业员工工作的场所就是现场,对于企业员工在现场工作行为的管理就是现场管理。

什么是5S现场管理法5S:整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE),又被称为“五常法则”或“五常法”。

通过规范现场、现物,营造一目了然的工作环境,培养员工良好的工作习惯,是日式企业独特的一种管理方法,其最终目的是提升人的品质:1.整理(SEIRI)定义:工作现场,区别要与不要的东西,只保留有用的东西,撤除不需要的东西;对象:主要在清理现场被占有而无效用的“空间”;目的:清除零乱根源,腾出“空间”,防止材料的误用、误送,创造一个清晰的工作场所。

生产过程中经常有一些残余物料、待修品、待返品、报废品等滞留在现场,既占据了地方又阻碍生产,包括一些已无法使用的工夹具、量具、机器设备,如果不及时清除,会使现场变得凌乱。

生产现场摆放不要的物品是一种浪费:★即使宽敞的工作场所,将愈变窄小。

★棚架、橱柜等被杂物占据而减少使用价值。

★增加了寻找工具、零件等物品的困难,浪费时间。

★物品杂乱无章的摆放,增加盘点的困难,成本核算失准。

2.整顿(SEITON)定义:把要用的东西,按规定位置摆放整齐,并做好标识进行管理;对象:主要在减少工作场所任意浪费时间的场所。

目的:定置存放,实现随时方便取3.清扫(SEISO)定义:将不需要的东西清除掉,保持工作现场无垃圾,无污秽状态;对象:主要在消除工作现场各处所发生的“脏污”目的:(1)保持工作环境的整洁干净;(2)保持整理、整顿成果;(3)稳定设备、设施、环境质量、提高产品或服务质量;(4)防止环境污染。

4.清洁(SEIKETSU)定义:维持以上整理、整顿、清扫后的局面,使工作人员觉得整洁、卫生;对象:透过整洁美化的工作区与环境,而产生人们的精力充沛;目的:养成持久有效的清洁习惯,维持和巩固整理、整顿、清扫的成果。

5S的起源

Ch1.5S的起源1.5S的沿革5S起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,这是日本企业独特的一种管理办法。

1955年,日本的5S的宣传口号为"安全始于整理,终于整理整顿"。

当时只推行了前两个S,其目的仅为了确保作业空间和安全。

后因生产和品质控制的需要而又逐步提出了3S,也就是清扫、清洁、修养,从而使应用空间及适用范围进一步拓展,到了1986年,日本的5S的著作逐渐问世,从而对整个现场管理模式起到了冲击的作用,并由此掀起了5S的热潮。

2.5S的发展日本式企业将5S运动作为管理工作的基础,推行各种品质的管理手法,第二次世界大战后,产品品质得以迅速地提升,奠定了经济大国的地位,而在丰田的倡导推行下,5S对于塑造企业的形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了巨大作用,逐渐被各国的管理界所认识。

随着世界经济的发展,5S已经成为工厂管理的一股新潮流。

根据企业进一步发展的需要,有的在原来5S的基础上又增加了节约(Save)及安全(Safety)这两个要素,形成了"7S";也有的企业加上习惯化(Shiukanka)、服务(Service)及坚持(Shikoku),形成了"10S".但是万变不离其宗,所谓"7S"、"10S"都是从"5S"里衍生出来的。

3.5S的含义5S是日文SEIRI(整理)、SEITON(整顿)、SEISO(清扫)、SEIKETSU(清洁)、SHITSUKE(修养)这五个单词,因为五个单词前面发音都是"S",所以统称为"5S"。

它的具体类型内容和典型的意思就是倒掉垃圾和仓库长期不要的东西。

■整理就是区分必需和非必需品,现场不放置非必需品:△将混乱的状态收拾成井然有序的状态△5S管理是为了改善企业的体质△整理也是为了改善企业的体质■整顿就是能在30秒内找到要找的东西,将寻找必需品的时间减少为零:△能迅速取出△能立即使用△处于能节约的状态■清扫将岗位保持在无垃圾、无灰尘、干净整洁的状态,清扫的对象:△地板、天花板、墙壁、工具架、橱柜等△机器、工具、测量用具等■清洁将整理、整顿、清扫进行到底,并且制度化;管理公开化,透明化。

5S的起源

“三定”原则 三定” 三定

• 定位置: 定位置:

规定物品堆放、工具放置、通道、班组(个人) 规定物品堆放、工具放置、通道、班组(个人)工作 场地位置。 场地位置。

• 定物品: 定物品:

在所设置的位置处,放置规定的物品(工具、 在所设置的位置处,放置规定的物品(工具、设备 等)。

• 定数量: 定数量:

5S推委会其它成员的职责 推委会其它成员的职责

• 副主任委员:协助主任委员处理委员会事务, 副主任委员: 主任委员不在时,代行主任委员职责. • 干事:策划推行方案.整理资料.宣传统 干事: 计.筹备会议,推动和跟进相关活动. • 委员:参与制定活动的方案.计划.活动改 委员: 善成果的评鉴:辅导和推行小组工作. • 组长:配合委员会计划,拟定本组的具体实 组长: 施计划和方法,总结落实情况. • 组员:协助配合组长工作,落实措施和反馈 组员: 基层意见.

对各区域堆放物品、设备、工具的数量加以限制。 对各区域堆放物品、设备、工具的数量加以限制。

清扫的典型问题

• A、主要表现:物品连外包装箱一起放在货架上, 主要表现

影响仓库的整齐划;清扫时只扫货物不扫货架;清 扫不彻底。

• B、检查中常见问题: 检查中常见问题

1.只在规定的时间清扫,平时见到污渍和脏物也不 处理; 2.认为清扫只是清洁工的事,与仓库管理员和操作 工无关; 3.清扫对象过高、过远,手不容易够着,于是死角 很少或干脆就不打扫; 4. 清扫工具太简单,许多脏物无法清除。

Thank You !

总而言之 5S是一项持之以恒的工作, 是一项持之以恒的工作, 是一项持之以恒的工作 希望大家努力做到并一直坚持 下去! 下去! 5S的最高荣誉永远属于坚持 的最高荣誉永远属于坚持 执行的“ 执行的“您”

5S管理全套知识

45

(二)重视现场

“三现原则” “现场”是制造产品和提供服务的场所 “现物”是现场中主体,可能是一部出 故障的机器、一件不合格的产品或者一 位正在抱怨的顾客 “现实”就是在现场对现物进行符合实 际的分析,并解决所发生的问题

46

解决现场问题的定律

解决现场问题时,应该遵循以下步骤,也 称为解决现场问题的定律: 第一步:问题发生时先去现场 第二步:检查现物 第三步:当场采取临时对应措施 第四步:分析原因,找出永久性对策 第五步:标准化,防止再发生

53

员工素养的表现

1. 遵守各项规章制度,认真而严格地按 照标准进行作业 2.要有强烈的时间观念 3. 认真,敬业,工作时应保持良好的状 态 4.衣着要得体,待人接物诚恳、礼貌

54

5.遵守社会公德,热心公益事业 6.有责任感,敬老爱幼,关心家人 7. 有广阔的胸怀,信任别人,尊重别人, 主动为他人着想

3

二、5S的概念

5S——整理(SEIRI) 整顿(SEITON) 清扫(SEISO) 清洁(SETKETSU) 素养(SHITSUKE) 5S管理是凭借对现场与现物合理、规范、细致 的管理来提升人的品质,提高个人素养,塑造 一种追求完美的企业精神的管理模式

4

1S-整理

定义: 区分要用和不要用的,不要用的坚决清离现场, 保证工作需要场所只放置需要物品。 目的: 把“空间”腾出来活用 防止误用、误送 塑造清爽的工作场所

7

2S-整顿

注意点: 整顿为生产效率之父 整顿就是要塑造一个一目了然的工作环 境 ▶整顿的“3定”原则: 定点:放在哪里合适? 定容:用什么容器、颜色? 定量:规定合适的数量?

5s的起源于发展

6、共好的故事

《Gung Ho共好》

“松鼠的精神”——做有价值的工作 “海狸的方式”——掌控,达成目标的过程

“野雁的天赋”——相互鼓舞

1、5S的起源与发展

1.25S的发展

第二次世界大战后,日本企业将5S管理作为管理工作的基 础,而推行其他的各种先进的管理方法。 在丰田公司的倡导下推行下5S在多方面发挥了越来越大的 作用:塑造企业形象、降低成本、安全生产、高度的标准 化、准时交货、创造令人心旷神怡的工作现场,现在5S已 发展成为一种成熟的现场管理模式,带来了一股世界范围 的5S热潮。

4.1“八零工厂”

4.1.7投诉为零——5S是标准化的推动者 人们正确地执行各种规章制度,任何岗位都规范作 业。 工作即方便又舒适,并且在不断地改善。 每天都在清点、打扫、进步。

4.1“八零工厂”

4.1.8缺勤为零——5S可以创造出快乐的工作岗位

井井有条的工作场所,干净,无灰尘、垃圾,岗位

4.1“八零工厂”

4.1.3浪费为零——5S是节约的能手

5S的推行能减少库存量,排除过剩的生产,避免零

件及半成品、成品的库存过多。 避免库房、货架或“罩棚”的过多。 避免购置不必要的器具、机器等。

4.1“八零工厂”

4.1.4故障为零——5S是交货期的保障 工厂无尘化。 无碎屑、污垢,机器经常擦拭和进行维护保 养,使用率高。 模具、工装夹具管理良好,调试、寻找、发 生故障时间减少,设备稳定,综合效能得到 提高。 每日检点防患于未然。

5S管理

5S管理起源及其应用

上海外高桥公司仓库 公司“5S”宣传语

• 上海外高桥造船要求员工从身边小事做 起,着手细节,为企业精细化治理渐成

气候打下根底。各生产部门以作业区为 单位,分别建立了本部门的“5S”治理 标准,员工“5S” 治理意识渐渐增加,

并构建日常督察机制,为公司持之以恒 进展“5S” 治理供给了良好的根底。公

为加强海事船舶治理,在不断总结海事船舶治理阅 历教训的根底上,长江海事局引进借鉴了“5S”先 进治理理念并应用于海事船舶治理,制定下发了 《长江海事局船舶5S工作指导意见》等标准性文件。 安庆局经过三年多的运行,“5S”逐步深入基层, 深入人心。为进一步深化 “5S”治理,我局2023 年将“安全、节省”引入“5S”治理,形成“7S” 治理,明确工作生活中安全、节省的重要性。通过 开展“5S”治理活动,全局职工的综合素养得到了 较大的提高,海事船舶船容船貌及船艇技术状况得 到了明显的改善,提升了海事对外良好的执法形象, 为海事中心工作供给了有力技术和后勤保障。

三、“5S”治理在有关航运企业的成功应用

1、上海外高桥造船 “5S”治理成功 阅历

造船总量的快速提升,对企业的综合治理提 出了更高的要求,要创立一流造船企业,就必 需摒弃一切阻碍生产力进展的习惯思维和传统 理念,吸取和应用先进的治理思想和方法。

• 2023年,上海外高桥造船全面导入“5S 治理”,成立了以总经理为主任的“5S治理 委员会”,确定了“5S”工作的指导思想、 主要任务和工作步骤,制定了“5S手册”、 “5S程序文件”、“标准和推动实施指导 书”,依据“先易后难、先生产部门后治理 部门,逐步提升”的原则,稳步推动,“5S 治理”成为上海外高桥造船企业治理的核心 内容。

• 〔3〕、标识清晰,定时清洁。所谓“标 识清晰”,就是对各区域各类物料件的摆 放进展标识,能够让人一目了然。特殊是 各种电器、氧气、乙炔、二氧化碳等设备 的标识很明确。“定时清洁”就是坚持每 天下班后对作业现场进展清扫,实行日产 日清,每个星期六进展一次全面清洁。从 设备、窗台、地面、工作台进展彻底清扫, 不留死角、责任到人,检查通过后才准下 班。这些做法削减了无谓的误会和周折, 自然能够提高工效。

5S管理的含义的作用

一、5S的起源5S起源于日本,是指在生产现场中对人员、环境、设备、材料、方法等生产要素进行有效的管理从而优化工作环境、提高工作效率,通过一系列的规范化管理,对企业形象、人员工作态度、周边环境甚至成本控制、产品质量等方面产生了积极的推动作用,逐渐被各国的管理界所认识,并争相学习。

二、5S的含义5S是日文整理、整顿、清扫、清洁、修养,这五个单词,因为五个日文单词第一个字母都是"S" ,所以统称为"5S"。

它的具体内容和典型的意思就是倒掉垃圾和清理长期不要的东西。

■整理:△将工作区域内的物品区分必需和非必需品;△及时处理非必需品(垃圾入篓、再生纸回收);△自我检查,形成习惯作用:△腾出空间,活用空间△防止误用、误送(不用的文件及时清理,以免误用)■整顿:△整理后留下的必需品摆放整齐,不散乱;△空间划分区域,文件分门别类做好标注;△各类物品判断使用频率,决定摆放位置(易取放)作用:△能在30 秒内找到要找的东西,将寻找必需品的时间减少为零,提高效率工作中常有一些废弃的滞留物,占据空间,如果不及时清除,会使现场变得零乱,所以我们要养成及时整理的习惯。

■清扫:△将周围区域保持在无垃圾、无灰尘、干净整洁的状态清扫的对象:△地板、桌面、文件架、文件柜、抽屉等△杂物框、笔筒等■清洁将整理、整顿、清扫进行到底,并且制度化;管理公开化,透明化。

(制度只是一个手段以提醒大家养成良好的工作习惯)■修养:对于规定了的事,大家都要认真地遵守执行。

△养成良好的5S管理的习惯;△有义务提醒其他同事一起进行5S。

三、施行5S的意义在推行5S的过程中许多问题需要通过大家共同动脑筋想办法得到解决,充分体现了集体的凝聚力和无限的创造力。

5S的益处并不仅仅在于它给企业环境带来的变化,更重要的是在5S的推行过程中,每个人的智慧和创造力都得到了充分的发挥,不断提高自身素质,培养良好道德品质,最终实现提高个人素质,塑造全新企业形象的目标。

5S的起源1

口诀:科学布局,取用快捷

(四)清扫

漏料

清扫的对象:设备及死角 清扫的核心:“消灭5漏”

漏水

漏电

5漏

漏气 漏油

口诀:清除垃圾,美化环境

(五)清洁

清洁的对象:环境! 清洁的要求:“设施光亮如新” “环境一尘不染”

核心

光亮如新

养成全体人员的洁癖!

一尘不染

口诀:洁净环境,贯彻到底

(六)做5S为了谁

做5S是为了谁? 答:自己! 为什么是为自己? 答:“我每天要在公司呆8H-12H”!

“为了我生命中的1/3到1/2生活得更有质量”!

生活质量决定工作质量,工作质量又会决定产品质量

中国 工人 的特点

精密化

程度不

高

(一)5S源自日本

1956年日本政府鉴于当时制造安全事故频发, 所以提出“安全始于整理,终于整理整顿” 1958年又逐步提出了“清扫,清洁”, 目的仅为了确保产品的品质及生产进度

1963年“整理整顿,清扫清洁”始于素 养终于素养

1985年日本关于5S的著作大量问世,影 响到世界制造业

素养

22天形成好习惯!

口诀:形成制度,养成习惯

(二)整理

整理的对象:空间 整理的核心:“要”与“不要”! 谁能决定“要”与“不要”?

答:老板或老板的授权人!

千万不要把洗澡水和孩子一起倒掉!

口诀:要与不要,一留一弃

(三)整顿

整顿的对象:时间!

整顿的核心:定置管”!

“定置管理”难点是: 如何做到“集中规划,统一标准”!

(二)5S以及精益生产在日本推行很好的历史原因

历史原因

国民特性

资源比较匮乏

强调服从

1.1-5S的起源

日本企業將5S運動作為工廠管理的基礎,推行各種品質管理手

法,二戰后產品品質得以迅猛提升,奠定了經濟大國的地位。 而在豐田公司倡導推行下,5S對于塑造企業形象、降低成本、 準時交貨、安全生產、高度的標準化、創造令人心怡的工作 埸所等現埸改善方面的巨大作用逐漸被各國管理界所認識。 隨著世界經濟的發展,5S現已成為工廠管理的一股新潮流。

5S的起源 的起源

5S起源于日本,指的是在生產現埸中對人員、機器、材料、方

法等生產要素進行有效管理,是日本企業獨特的一種管理方 法。

1955年,日本5S的宣傳中號為“安全始于整理整頓,終于整理

整頓”,當時只推行了前2S,其目的僅為了確保作業空間和安 全,后因生產控制和品質控制的需要,而逐步提出后續3S,即 “清潔、清掃、教養”,從而其應用空間及適用范圍進一步 拓展。1986年,首本5S著作問世,從而對整個日本現埸管理模 式起到了沖擊作用,並由此掀起了5S熱潮。

5S起源

5S的起源5S起源于20世纪50年代的日本;当时只是为了确保作业空间和生产安全而提出了整理和整顿两个概念;并宣传:安全始于整理整顿,终于整理整顿;后来因为生产控制和品质控制的需要,而逐步提出了后面的清扫、清洁、素养三个概念。

日本企业将5S运动作为其工厂管理的基础,并在这个基础上推行了一系列品质管理手法,使日本产品的品质得到了迅猛提升,从而奠定了日本经济大国的地位。

日本的产品遍布世界各个角落。

5S的起源1986年,随着第一本5S著作的问世,对整个日本现场管理模式起到了冲击作用,并由此掀起了5S热潮。

当时它是日资企业独特的一种管理方法;它主要是对生产现场的人员 (Man)、设备(Machine)、物料(Material)、方法(Method)等生产要素进行有效管理;它对企业员工的日常行为提出要求,倡导从小事做起,力求使每位员工都养成事事“讲究”的习惯,从而达到提高整体工作质量的目的;5S的起源在日本丰田公司的倡导推行下, 5S对于现场改善方面的巨大作用逐渐被各国管理界所认识,并随着世界经济的发展,已成为工厂管理的一股新潮流。

企业推行5S,可以:日本为何能成为经济大国?团队意识强:1个中国人>1个日本人3个中国人<3个日本人做事不但认真而且用心:认真做事只能把事情做对用心做事才能把事情做好日本为何能成为经济大国?日本工厂给我的印象从厂外的环境花草、通道,包括汽车的停放,和入厂内不论办公场所、工作场所、储物仓库,从地板、墙板、地上物到天花板,所看到的均是亮亮丽丽、一尘不染、整洁无比。

目视化管理的各种标识让人清清楚楚、一看便知。

从某种程度上说这就是日本这样一个自然资料缺乏的国家,在短短二三十年的时间内跻身世界经济强权的道理。

他们始终认为,整洁的工作人员及工作环境是减低浪费、提高生产力、降低产品不良率重要的基础工程,它可以消除由于种种不良现象而产生的浪费,这些浪费包括:资金的浪费、场地的浪费、人员的浪费、士气的浪费、形象的浪费、效率的浪费、品质的浪费、成本的浪费等。

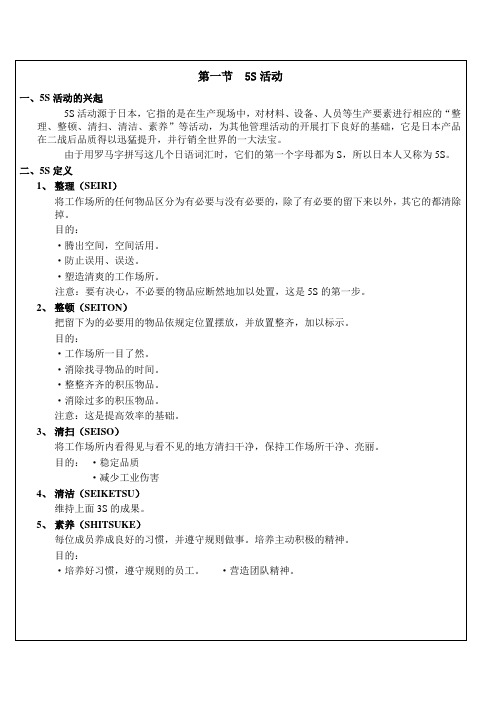

第一节 5S活动

2、整顿方面:

1)刚开始大家摆放的很整齐,可是不知从谁开始,从什么时候开始,慢慢的又乱了。

2)识别手法只有自已看得懂,别人看不懂,识别手法不统一,有和没有一样。

3)摆放位置转移快,今天换一个地方,明天又换一个地方,很多人来不及知道。

4)一次搬入现场的物品及多,连摆的位置都没有。

每位成员养成良好的习惯,并遵守规则做事。培养主动积极的精神。

目的:

·培养好习惯,遵守规则的员工。·营造团队精神。

三、实战时注意事项:

1、整理方面:

1)虽然现在不用,但是以的要用,搬来搬去怪麻烦的,因而不搬,又留在现场。

2)好不容易才弄到手的,就算没用,放着也不碍事。

3)一下子报废处理过么多,老板骂起来怎么办?谁来承担这个责任?

第一节5S活动

一、5S活动的兴起

5S活动源于日本,它指的是在生产现场中,对材料、设备、人员等生产要素进行相应的“整理、整顿、清扫、清洁、素养”等活动,为其他管理活动的开展打下良好的基础,它是日本产品在二战后品质得以迅猛提升,并行销全世界的一大法宝。

由于用罗马字拼写这几个日语词汇时,它们的第一个字母都为S,所以日本人又称为5S。

时,上司重视。

管理人员不仅要设定推进项目,还要带头执行5S活动的规定,尤其是修养方面的规

定,稍有不慎,则有样学样带坏一群人。

一、5S活动的作用

推进5S活动对个人习气严重的人来说,确实是件很难受的事,这也要管,那也要限制,条条框框绑得真难受,但要看到一点,牺牲个人的自由,是为了换来众人的方便。

1.作业出错机会减少,不良下降,品质上升。

2.作业人员心情舒畅,士气有一定程度的提高。

3.避免不必要的等待和查找,工作效率得以提升。

关 于5S

关于5S1:5S的起源5S起源于日本,指的是在生产现场中对人员、机器、材料、方法等生产要素进行有效管理,是日式企业独特的一种管理方式。

2:5S的含义5S指的是日文SELRI(整理)、SEITON(整顿)、SEISO (清扫)、SEIKEISU(清洁)、SHITSUKE(修养)这五个单词,因为五个单词前面发音都是“S”,所以统称为“5S”。

整理:区分必需品和非必需品,现场不放置非必需品;整顿:将寻找必需品的时间减少为零;清扫:将岗位保持在无垃圾、无灰尘、干净整洁的状态;清洁:将整理、整顿、清扫进行到底,并且制度化具体内容见下表:。

5S活动不仅能够改善生产环境,还能提高生产效率、产品品质、服务水准、员工士气等等,是减少浪费、提高生产力的基本要求,也是其他管理活动有效展开的基础。

3:推行5S的目的:实施5S活动为公司带来巨大的好处。

一个实施了5S活动的公司可以改善其品质、提高生产力、降低成本、确保准时交货、确保安全生产及保持员工高昂的士气。

概括起来讲,推行5S最终要达到八大目的:1、改善和提高企业形象整齐、清洁的工作环境,容易吸引顾客,让顾客有信心;会成为其他公司的学习对象。

2、促进效率的提高良好的工作环境和工作气氛,有修养的工作伙伴,物品摆放有序,不用寻找,员工可以集中精神工作,工作兴趣高,效率自然会提高。

3、改善零件在库周转率整洁的工作环境,有效的保管和布局,彻底进行最低库存量管理,能够做到必要时能立即取出有用的必需品,工序间物流通畅,能够减少甚至消除寻找、滞留时间、改善零件在库存周转。

4、减少直至消除故障,保障品质优良的品质来自优良的工作环境,通过经常性的清扫、点检,不断净化工作环境,避免污物损坏机器,维持设备的高效率提高品质。

5、保障企业安全生产储存明确,物归原位,工作场所宽敞明亮,通道畅通,地上不会随意摆放不该放置的物品,如果工作场所有条不紊,意外的发生也会减少,当然安全就会有保障。

6、降低生产成本通过实施5S可以减少人员、设备、场所、时间等等的浪费从而降低生产成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 安全管理 )

单位:_________________________

姓名:_________________________

日期:_________________________

精品文档 / Word文档 / 文字可改

5S的起源(新版)

Safety management is an important part of production management. Safety and production are in

the implementation process

5S的起源(新版)

1.5S的沿革

5S起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,这是日本企业独特的一种管理办法。

1955年,日本的5S的宣传口号为"安全始于整理,终于整理整顿"。

当时只推行了前两个S,其目的仅为了确保作业空间和安全。

后因生产和品质控制的需要而又逐步提出了3S,也就是清扫、清洁、修养,从而使应用空间及适用范围进一步拓展,到了1986年,日本的5S的著作逐渐问世,从而对整个现场管理模式起到了冲击的作用,并由此掀起了5S的热潮。

2.5S的发展

日本式企业将5S运动作为管理工作的基础,推行各种品质的管理手法,第二次世界大战后,产品品质得以迅速地提升,奠定了经济大国的地位,而在丰田公司的倡导推行下,5S对于塑造企业的形

象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了巨大作用,逐渐被各国的管理界所认识。

随着世界经济的发展,5S已经成为工厂管理的一股新潮流。

根据企业进一步发展的需要,有的公司在原来5S的基础上又增加了节约(Save)及安全(Safety)这两个要素,形成了"7S";也有的企业加上习惯化(Shiukanka)、服务(Service)及坚持(Shikoku),形成了"10S".但是万变不离其宗,所谓"7S"、"10S"都是从"5S"里衍生出来的。

3.5S的含义

5S是日文SEIRI(整理)、SEITON(整顿)、SEISO(清扫)、SEIKETSU(清洁)、SHITSUKE(修养)这五个单词,因为五个单词前面发音都是"S",所以统称为"5S"。

它的具体类型内容和典型的意思就是倒掉垃圾和仓库长期不要的东西。

■整理

就是区分必需和非必需品,现场不放置非必需品:

△将混乱的状态收拾成井然有序的状态

△5S管理是为了改善企业的体质

△整理也是为了改善企业的体质

■整顿就是能在30秒内找到要找的东西,将寻找必需品的时间减少为零:

△能迅速取出

△能立即使用

△处于能节约的状态

■清扫

将岗位保持在无垃圾、无灰尘、干净整洁的状态,

清扫的对象:

△地板、天花板、墙壁、工具架、橱柜等

△机器、工具、测量用具等

■清洁

将整理、整顿、清扫进行到底,并且制度化;管理公开化,透明化。

■修养

对于规定了的事,大家都要认真地遵守执行。

△典型例子就是要求严守标准,强调的是团队精神△养成良好的5S管理的习惯

具体的内容见下表

表1-15S含义表

中文

日文

英文

典型例子

整理

SEIRI

Organization

倒掉垃圾、长期不用的东西放仓库

整顿

SEITON

Neatness

30秒内就可找到要找的东西

清扫

SEISO

Cleaning

谁使用谁负责清洁(管理)

清洁

SEIKETSU

Stangardisation

管理的公开化、透明化

修养

SHITSUKE

Disciplineandtraining

严守标准、团队精神

5S活动不仅能改善生活环境,还可以提高生产效率,提升产品的品质、服务水准,将整理、整顿、清扫进行到底,并且给予制度

化等等,这些都是为了减少浪费,提高工作效率,也是其它管理活动有效展开的基础。

在没有推行5S的工厂,每个岗位都有可能会出现各种各样不规范或不整洁的现象,如垃圾、油漆、铁锈等满地都是,零件、纸箱胡乱搁在地板上,人员、车辆都在狭窄的过道上穿插而行。

轻则找不到自己要找的东西,浪费大量的时间;重则导致机器破损,如不对其进行有效的管理,即使是最先进的设备,也会很快地加入不良器械的行列而等待维修或报废。

员工在这样杂乱不洁而又无人管理的环境中工作,有可能是越干越没劲,要么得过且过,过一天算一天,要么就是另寻它途。

对于这样的工厂,即使不断地引进很多先进优秀的管理方法也不见得会有什么显著的效果,要想彻底改变这种状况就必须从简单实用的5S开始,从基础抓起。

前面阐述了5S的基本含义,可是在实际推行的过程中,很多人却常常混淆了整理、整顿,清扫和清洁等概念,为了使5S喜闻乐见,得以迅速地推广传播,很多推行者想了各种各样的方法来帮助理解

记忆,如漫画、顺口溜或看板等。

4.为了方便大家记忆,可以用下面几句顺口溜来描述:

●整理:要与不要,一留一弃;

●整顿:科学布局,取用快捷;

●清扫:清除垃圾,美化环境;

●清洁:洁净环境,贯彻到底;

●修养:形成制度,养成习惯。

5.【自检】

当今社会,无论在公司,还是在社会生活中,"教养"越来越受到重视,"文化教养"往往成为评价一个人层次如何的最重要的一个标准。

你认为从业人员应该具备哪些良好的教养呢

云博创意设计

MzYunBo Creative Design Co., Ltd.。