讨论拔模角度

铸造拔模角度

铸造拔模角度

铸造拔模角度指的是在铸造过程中,为保证模具顺利脱离铸件,需要设置的模具垂直拉出方向与铸件轴线的夹角。

铸造拔模角度的大小取决于铸件形状、材料和铸造方法等因素。

在铸造过程中,由于铸件与模具表面存在一定的摩擦力和吸附力,使得铸件难以直接脱离模具,因此需要合理设置铸造拔模角度,使模具相对于铸件有一个斜向的拉出力。

一般来说,铸造拔模角度越大,拉出力越大,但同时也会增加模具与铸件之间的摩擦力和毛坯的变形。

根据不同的铸造材料和形状,通常设置的铸造拔模角度为

1°~3°。

对于大型、复杂的铸件,拔模角度可能会更大。

此外,还需考虑铸造壁厚、冷却速度和模具结构等因素,以保证铸造过程的顺利进行和铸件的质量。

塑胶产品模具的拔模角度确定(一)

塑胶产品模具的拔模⾓度确定(⼀)

对于与模具表⾯直接接触并垂直于分型⾯的产品特征,需要有锥⾓或拔模⾓度,从⽽允许适当的顶出。

该拔模⾓度会在模具打开的瞬间产⽣间隙,

从⽽让制件可以轻松地脱离模具。

如果在设计中不考虑拔模⾓度的话,由于热塑性塑料在冷却过程中会收缩,紧贴在模具型芯或公模上很难被正常地顶出。

如果能仔细考虑拔模⾓度和合模处封胶,则通常很有可能避免侧向运动,并节约模具及维修成本。

对于⽆纹饰的表⾯,⼀般推荐每边拔模⾓度最⼩值为0.5度。

但是也有例外情况,存在⼩于0.5度也被接受的可能,这可以通过抛光拔模⾓度或使⽤特殊的表⾯处理来实现。

对于有纹饰的侧壁,每0.1mm深度的蚀纹应增加拔模⾓度0.4度。

根据模具深度(C)的不同,拔模⾓度线(A)(mm)与不同拔模⾓度(B)的关系

⼀般推荐1⾄3度的拔模⾓度。

因为尽管随着拔模⾓度的加⼤,顶出会变得更为容易,但是可能会使某些部分变得太重。

应尽量维持分型⾯或平⾯的产品特征。

当存在阶梯式分型⾯时,需要有7度的拔模⾓度来封胶(最⼩值为5度)。

在封胶处的摩擦阻⼒会随时间导致磨损,且在注塑过程中会形成⽑边。

对于这种加⼯,如果要⽣产不存在⽑边的制件,则要求更频繁的维修。

分型⾯

模具达⼈:mujudaren

这⾥探讨分享模具达⼈的经验。

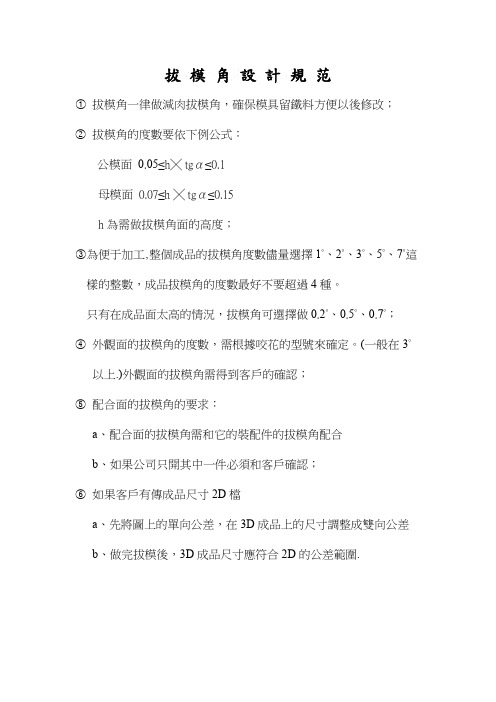

拔模设计角规范

拔模角设计规范

①拔模角一律做减肉拔模角,确保模具留铁料方便以后修改;

②拔模角的度数要依下例公式:

公模面0.05≤h╳ tgα≤0.1

母模面0.07≤h ╳ tgα≤0.15

h为需做拔模角面的高度;

③为便于加工,整个成品的拔模角度数尽量选择1°、2°、3°、5°、7°这样的整数,成品拔模角的度数最好不要超过4种。

只有在成品面太高的情况,拔模角可选择做0.2°、0.5°、0.7°;

④外观面的拔模角的度数,需根据咬花的型号来确定。

(一般在3°

以上.)外观面的拔模角需得到客户的确认;

⑤配合面的拔模角的要求:

a、配合面的拔模角需和它的装配件的拔模角配合

b、如果公司只开其中一件必须和客户确认;

⑥如果客户有传成品尺寸2D檔

a、先将图上的单向公差,在3D成品上的尺寸调整成双向公差

b、做完拔模后,3D成品尺寸应符合2D的公差范围.

RIB做完拔模角后﹐底部尺寸L不得

小于0.6MM.否则不利于加工和成型。

入子PL在RIB侧边。

为了方便线割。

A侧不做拔模﹐B侧做两倍的拔模角。

成品BOSS如做套筒顶针﹐BOSS孔不做拔模角。

拔模角度测量方法

拔模角度测量方法我折腾了好久拔模角度测量方法,总算找到点门道。

说实话,最开始接触拔模角度测量的时候,我完全是瞎摸索。

我就只知道这肯定和模具的斜面有关系,但完全不知道从哪儿下手。

我首先想到的方法是用那种简单的量角器。

我就把量角器直接往模具上怼,想着这样就能量出角度了。

结果呢,失败得一塌糊涂。

模具表面各种形状不规则,量角器根本就没法准确定位,量出来的数值那可真是天差地别,一点都不准确。

后来,我又试了用三角函数的办法。

就像中学学的几何知识一样,我先确定模具上的一条垂直边作为基准,然后再找到斜面上我觉得能够代表坡度的一条线,通过测量这两条线的长度,再用正切函数来计算角度。

这听起来还挺靠谱的吧?可是实际做起来才发现,我很难精确确定那两条线到底在哪儿。

因为模具上往往有很多曲线啊、小凸起之类的,这就导致我测出来的边长都不准确,计算出来的角度结果还是不靠谱。

有一次,我看到人家用专业的测量仪器,类似三坐标测量仪那种高级玩意儿。

我就想,这个肯定行。

但是,这仪器操作起来相当复杂,各种参数设置,各种校准。

我又不太懂,就在那里乱按一通,结果当然也不好。

不过,我明白了这个专业仪器测量是需要专业培训和对仪器有深入了解才能干好的。

不过,我后来琢磨出一个稍微实用点的土方法。

我拿一根软的绳子,沿着模具的斜面粘好,让绳子尽可能贴合斜面形状。

然后,再把绳子贴到一张纸上,用笔画出形状,这样就把斜面形状复制到纸上了。

然后在纸上用几何知识,把这个形状简化成一个三角形,这样就能比较容易量出角度或者用三角函数计算了。

虽然这个方法也不是特别精确,但相对前面那些,已经算是有点进步了。

要是你们刚开始接触拔模角度测量,我建议啊,首先要把模具表面清理干净,这样至少不会因为有杂物干扰测量。

还有就是,多观察模具的结构,看看能不能简化测量的途径,不要一来就盲目动手。

要是有机会能学习使用专业仪器,那可千万别错过,虽然开始难,一旦掌握肯定是最准确的测量方法呢。

其实我现在还在继续探索更好的测量方法呢,我觉得我还没找到那种特别完美的方式。

冲压工艺中 拔模角定义

冲压工艺中拔模角定义拔模角是冲压工艺中的一个重要概念,它是指在冲压过程中,模具在脱模时与冲压件分离的角度。

拔模角的大小直接影响着冲压件的成形质量和模具的寿命,因此合理定义和控制拔模角至关重要。

拔模角的定义可以从两个方面来考虑:一是从理论角度,二是从实际操作角度。

从理论角度来看,拔模角是指模具在脱模时与冲压件分离的角度。

在冲压过程中,当冲头下降压入工件后,随着冲头的上升,模具需要与冲压件分离,这个过程就是拔模。

拔模角的大小取决于模具设计和冲压件的形状。

一般来说,拔模角越大,冲压件的脱模越容易,但模具的寿命也会相应减少。

相反,拔模角越小,模具的寿命会增加,但脱模困难度也会增加。

从实际操作角度来看,拔模角是指在冲压过程中,模具设计师和操作工根据冲压件的材料、形状和尺寸等因素,在模具设计和调试过程中确定的一个角度值。

这个角度值一般通过试模和实际生产中的经验总结得出。

在模具设计中,拔模角需要考虑到冲压件的脱模要求、模具的结构和材料、冲压机的性能等因素,以确保冲压件能够顺利脱模,并且保证模具的寿命。

拔模角的大小对冲压件的成形质量和模具的寿命有着直接的影响。

如果拔模角过大,容易导致冲压件在脱模过程中变形或损坏,同时还会增加模具的磨损和疲劳,降低模具的使用寿命。

如果拔模角过小,可能导致冲压件无法完全脱模,从而影响冲压件的质量和尺寸精度。

因此,合理定义和控制拔模角对于冲压工艺的稳定性和高效性至关重要。

在实际操作中,设计师和操作工需要根据具体情况来确定拔模角的大小。

首先,需要考虑冲压件的材料和形状。

对于硬度较高或形状复杂的冲压件,一般需要较大的拔模角来保证脱模的顺利进行。

其次,需要考虑模具的结构和材料。

模具的设计和制造应考虑到拔模角的大小,以确保模具的寿命和稳定性。

最后,还需要考虑冲压机的性能和调试过程中的实际情况。

通过试模和不断调整拔模角的大小,可以找到最合适的拔模角值,以确保冲压件的成形质量和模具的寿命。

拔模角是冲压工艺中的一个重要概念,它的大小直接影响着冲压件的成形质量和模具的寿命。

拔模角度的深度分析

孔的问题a. 孔与孔之间的距离,一般应取孔径的2倍以上。

b. 孔与塑件边缘之间的距离,一般应取孔径的3倍以上,如因塑件设计的限制或作为固定用孔,则可在孔的边缘用凸台来加强。

c. 侧孔的设计应避免有薄壁的断面,否则会产生尖角,有伤手和易缺料的现象。

基本设计守则塑胶产品在设计上通常会为了能够轻易的使产品由模具脱离出来而需要在边缘的内侧和外侧各设有一个倾斜角为出模角。

若然产品附有垂直外壁并且与开模方向相同的话,则模具在塑料成型後需要很大的开模力才能打开,而且,在模具开启後,产品脱离模具的过程亦相信十分困难。

要是该产品在产品设计的过程上已预留出模角及所有接触产品的模具零件在加工过程当中经过高度抛光的话,脱模就变成轻而易举的事情。

因此,出模角的考虑在产品设计的过程是不可或缺的,因注塑件冷却收缩後多附在凸模上,为了使产品壁厚平均及防止产品在开模後附在较热的凹模上,出模角对应於凹模及凸模是应该相等的。

不过,在特殊情况下若然要求产品於开模後附在凹模的话,可将相接凹模部份的出模角尽量减少,或刻意在凹模加上适量的倒扣位。

出模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。

此外,成型的方式,壁厚和塑料的选择也在考虑之列。

一般来说,高度抛光的外壁可使用1/8度或1/4度的出模角。

深入或附有织纹的产品要求出模角作相应的增加,习惯上每0.025mm深的织纹,便需要额外1度的出模角。

出模角度与单边间隙和边位深度之关系表,列出出模角度与单边间隙的关系,可作为叁考之用。

此外,当产品需要长而深的筋及较小的出模角时,顶针的设计须有特别的处理,见对深而长加强筋的顶针设计图。

出模角度与单边间隙和边位深度之关系表拔模斜度:为便于拔模,塑件壁在出模方向上应具有倾斜角度α,其值以度数表示(参见表2-4)。

拔模斜度确定要点(1) 制品精度要求越高,拔模斜度应越小。

(2) 尺寸大的制品,应采用较小的拔模斜度。

(3) 制品形状复杂不易拔模的,应选用较大的斜度。

压铸铝拔模角度标准

压铸铝拔模角度标准

压铸铝拔模角度标准指的是压铸铝件模具在开模时,模具顶出模腔的角度。

一般情况下,压铸铝拔模角度标准为2-3度。

这个角度标准的设定主要是考虑到以下几个因素:

1. 保证铝件的顺利脱模:拔模角度的设置可以确保铸件在开模时顺利脱离模具,避免卡死或损坏铸件的情况发生。

2. 避免模具磨损:适当设定拔模角度可以减少模具在开模过程中的摩擦和磨损,延长模具的使用寿命。

3. 提高生产效率:合理的拔模角度可以减小模具顶出力的大小,降低开模的难度,提高生产效率。

需要注意的是,具体的拔模角度还受其他因素的影响,如铝合金的流动性、模具材料的选择等。

因此,在实际生产中,需要根据具体情况来确定拔模角度,以确保铝件的质量和生产效率。

拔模角定义

拔模角定义

拔模角是指在模具制造过程中,将模具中的零件或产品从模具中取出的操作。

它是模具制造过程中的重要环节,直接关系到产品的质量和生产效率。

拔模角的设计和选择对于模具的使用和维护至关重要。

首先,拔模角的设计应考虑到产品的形状和尺寸,以确保产品能够顺利地从模具中取出。

其次,拔模角的材料选择也很重要,应具有足够的硬度和耐磨性,以保证长时间的使用寿命。

此外,拔模角的形状和结构也需要考虑到模具的开合方式和产品的特点,以便实现顺利的拔模操作。

在实际的模具制造过程中,拔模角的选择和使用需要根据具体的产品和模具来确定。

一般来说,拔模角可以分为直角拔模角、斜角拔模角和圆角拔模角等几种类型。

直角拔模角适用于产品底部平整的情况,斜角拔模角适用于产品底部有斜面的情况,而圆角拔模角适用于产品底部有圆角的情况。

根据产品的形状和要求,选择合适的拔模角可以有效地提高拔模的效率和质量。

拔模角的使用还需要注意一些细节。

首先,拔模角的安装位置应合理,以确保能够顺利地与模具接触并起到拔模的作用。

其次,拔模角的表面应保持清洁,以免影响拔模的效果。

此外,拔模角的使用过程中应注意保持适当的润滑,以减少摩擦和磨损。

拔模角在模具制造过程中起着重要的作用。

合理的设计和选择拔模角可以提高产品的质量和生产效率,同时也能延长模具的使用寿命。

在实际的使用过程中,我们应根据具体的产品和模具来选择合适的拔模角,并注意拔模角的安装和维护,以确保拔模操作的顺利进行。

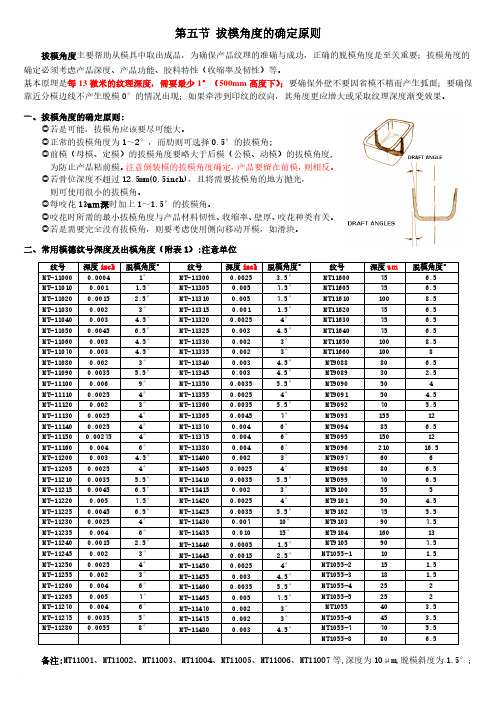

第2章 模具表面晒纹-脱模角度的确定原则

第五节拔模角度的确定原则拔模角度主要帮助从模具中取出成品,为确保产品纹理的准确与成功,正确的脱模角度是至关重要;拔模角度的确定必须考虑产品深度、产品功能、胶料特性(收缩率及韧性)等。

基本原理是每13微米的纹理深度,需要最少1°(500mm高度下);要确保外壁不要因省模不精而产生弧面;要确保靠近分模边线不产生脱模0°的情况出现;如果牵涉到印纹的纹向,其角度更应增大或采取纹理深度渐变效果。

一、拔模角度的确定原则:◎若是可能,拔模角应该要尽可能大。

◎正常的拔模角度为1~2°,而肋则可选择0.5°的拔模角;◎前模(母模、定模)的拔模角度要略大于后模(公模、动模)的拔模角度,为防止产品粘前模。

注意倒装模的拔模角度确定,产品要留在前模,则相反。

◎若骨位深度不超过12.5mm(0.5inch),且将需要拔模角的地方抛光,则可使用很小的拔模角。

◎每咬花13um深时加上1~1.5°的拔模角。

◎咬花时所需的最小拔模角度与产品材料韧性、收缩率、壁厚、咬花种类有关。

◎若是需要完全没有拔模角,则要考虑使用侧向移动开模,如滑块。

二、常用模德纹号深度及出模角度(附表1):注意单位纹号深度inch脱模角度° 纹号深度inch脱模角度°纹号深度um脱模角度°MT-11000 0.0004 1° MT-11300 0.0025 3.5° MT11600 75 6.5MT-11010 0.001 1.5° MT-11305 0.005 7.5° MT11605 75 6.5MT-11020 0.0015 2.5° MT-11310 0.005 7.5° MT11610 100 8.5MT-11030 0.002 3° MT-11315 0.001 1.5° MT11620 75 6.5MT-11040 0.003 4.5° MT-11320 0.0025 4° MT11630 75 6.5MT-11050 0.0045 6.5° MT-11325 0.003 4.5° MT11640 75 6.5MT-11060 0.003 4.5° MT-11330 0.002 3° MT11650 100 8.5MT-11070 0.003 4.5° MT-11335 0.002 3° MT11660 100 8MT-11080 0.002 3° MT-11340 0.003 4.5° MT9088 80 6.5MT-11090 0.0035 5.5° MT-11345 0.003 4.5° MT9089 30 2.5MT-11100 0.006 9° MT-11350 0.0035 5.5° MT9090 50 4MT-11110 0.0025 4° MT-11355 0.0025 4° MT9091 50 4.5MT-11120 0.002 3° MT-11360 0.0035 5.5° MT9092 70 5.5MT-11130 0.0025 4° MT-11365 0.0045 7° MT9093 155 12MT-11140 0.0025 4° MT-11370 0.004 6° MT9094 85 6.5MT-11150 0.00275 4° MT-11375 0.004 6° MT9095 150 12MT-11160 0.004 6° MT-11380 0.004 6° MT9096 210 16.5MT-11200 0.003 4.5° MT-11400 0.002 3° MT9097 60 6MT-11205 0.0025 4° MT-11405 0.0025 4° MT9098 80 6.5MT-11210 0.0035 5.5° MT-11410 0.0035 5.5° MT9099 70 6.5MT-11215 0.0045 6.5° MT-11415 0.002 3° MT9100 55 5MT-11220 0.005 7.5° MT-11420 0.0025 4° MT9101 50 4.5MT-11225 0.0045 6.5° MT-11425 0.0035 5.5° MT9102 75 5.5MT-11230 0.0025 4° MT-11430 0.007 10° MT9103 90 7.5MT-11235 0.004 6° MT-11435 0.010 15° MT9104 160 13MT-11240 0.0015 2.5° MT-11440 0.0005 1.5° MT9105 90 7.5MT-11245 0.002 3° MT-11445 0.0015 2.5° MT1055-1 10 1.5MT-11250 0.0025 4° MT-11450 0.0025 4° MT1055-2 15 1.5MT-11255 0.002 3° MT-11455 0.003 4.5° MT1055-3 18 1.5MT-11260 0.004 6° MT-11460 0.0035 5.5° MT1055-4 25 2MT-11265 0.005 7° MT-11465 0.005 7.5° MT1055-5 25 2MT-11270 0.004 6° MT-11470 0.002 3° MT1055 40 3.5MT-11275 0.0035 5° MT-11475 0.002 3° MT1055-6 45 3.5MT-11280 0.0055 8° MT-11480 0.003 4.5° MT1055-7 70 5.5MT1055-8 80 6.5 备注:MT11001、MT11002、MT11003、MT11004、MT11005、MT11006、MT11007等,深度为10μm,脱模斜度为1.5°;。

拔模斜度标准

拔模斜度标准

拔模斜度标准是指在进行模具设计和制造过程中,评估模具拔模性能的指标。

拔模斜度是指模具在脱离工件表面之前,可承受的最大斜度角度。

具体的拔模斜度标准会根据不同的工件和模具而有所不同,一般由模具设计师根据经验和实际情况确定。

一般来说,拔模斜度标准要考虑以下因素:

1. 材料的可塑性:如果工件材料容易变形,拔模斜度应较小;如果材料硬度较高,拔模斜度可适当增大。

2. 模具结构:模具结构的复杂程度、材料的选择等都会影响拔模性能,拔模斜度标准应适应模具结构的要求。

3. 产品表面要求:如果产品对表面的质量要求较高,拔模斜度标准应较小;如果允许一定程度的瑕疵,拔模斜度标准可适当增大。

在实际应用中,拔模斜度标准往往是经过不断调整和改进的,通过实验和实际生产情况来确定最佳的拔模斜度标准,以确保产品质量和生产效率的平衡。

讨论拔模角度

讨论拔模角度讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则.我们外形一般用1~2度左右以下是我的经验值:电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。

后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。

深度较大,一般不小于6~8度。

至于有什么理论公式,还请版主赐教这个话题刚好我在别的论坛上发表过先转贴过来了:「拔模角」这个问题对机构人员来说,是个非常重要的课题 .什么情况要画拔模斜度?什么情况不需要斜度?外观斜度要多少?补强肋,螺丝驻斜度要多少?真的都需要经验,及和模具设计人员讨论对机构人员来说,不要画拔模角是最好的因为在画所有的结构时,标尺寸的参考只有「一条线」加了斜度后,正式图看起来就有「二条线」万一选错条,以后就麻烦了(有经验的人应该听的懂吧!)提供一下个人的经验:拔模斜度可以在所有的结构都完成后,再来一次画出来一方面可以避免出错一方面可以加快软件运算的速度.其实一个负责任的机构人员 .应该是要把「该有」的「所有拔模斜度」都画出来 .如果你把这项工作交给模具设计人员来画的时候 .他怎么知道你哪些地方是做「紧配合」,哪些有「间隙」?而且拔模基准面应该是以「底部」,还是「顶部」为准呢?一旦「猜错」了,有可能成品就会有干涉了 .还有有些比较高,比较深的结构是做「入子」的以及有些螺丝孔是做「套筒」的那时需不需要做斜度,那里不需要做斜度就要跟模具人员好好讨论了「拔模斜度」这个话题还有很多可以讨论的常常为了这个问题会让模具设计人员对机构设计人员有很大的抱怨这个可以多听听版上那些模具设计人员的心声一般我的经验是:能不作斜度的尽量不作!原则是:1、作模具的时候容易加的!2、作大作小关系不大的!外观的如果是出模方向的,斜度一定要作!如果是行位上出的,可以作直的!一些柱子、筋等,如果不是很深也不作!需要配合的,斜度一定要作!斜度的大小一般根据蚀纹的型号,有具体的数值,可以查的!基本全是经验值,要考虑模具的制作方法!。

讨论拔模角度.

討論拔模角度不同材料的设计要点: ABS 一般应用边0.5°至1°就足够。

有时因为抛光纹路与出模方向相同,出模角可接近至零。

有纹路的侧面需每深0.025mm(0.001 in)增加1°出模角。

正确的出模角可向蚀纹供应商取得。

LCP 因为液晶共聚物有高的模数和低的延展性,倒扣的设计应要避免。

在所有的肋骨、壁边、支柱等凸出膠位以上的地方均要有最小0.2-0.5°的出模角。

若壁边比较深或没有磨光表面和有蚀纹等则有需要加额外的0.5-1.5°以上。

PBT 若部件表面光洁度好,需要1/2°最小的脱模角。

经蚀纹处理过的表面,每增加0.03mm(0.001 in)深度就需要加大1°脱模角。

PC 脱模角是在部件的任何一边或凸起的地方要有的,包括上模和下模的地方。

一般光华的表面1.5°至2°已很足够,然而有蚀纹的表面是要求额外的脱模角,以每深0.25mm(0.001 in)增加1°脱模角。

PET 塑胶成品的肋骨,支柱边壁、流道壁等,如其脱模角能够达到0.5°就已经足够。

PS 0.5°的脱模角是极细的,1°的脱模角是标准方法,太小的脱模角会使部件难于脱离模腔。

无论如何,任何的脱模角总比无角度为佳。

若部件有蚀纹的话,如皮革纹的深度,每深0.025mm就多加1°脱模角。

讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则. 我们外形一般用1~2度左右以下是我的经验值:电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。

后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。

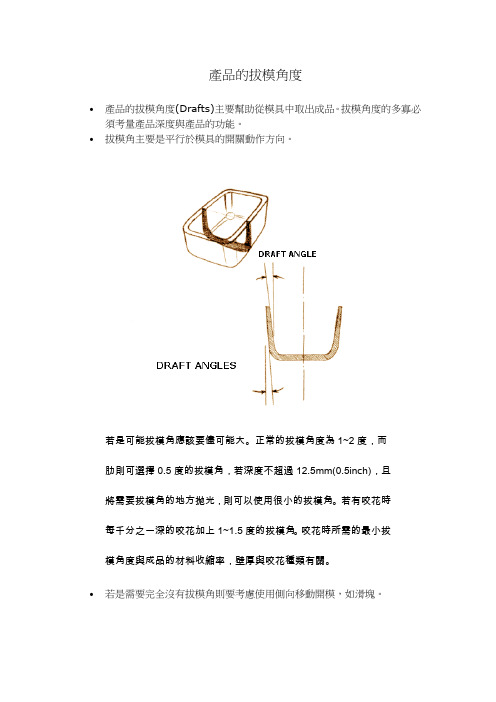

产品的拔模角度

產品的拔模角度

∙產品的拔模角度(Drafts)主要幫助從模具中取出成品。

拔模角度的多寡必須考量產品深度與產品的功能。

∙拔模角主要是平行於模具的開關動作方向。

若是可能拔模角應該要儘可能大。

正常的拔模角度為1~2度,而

肋則可選擇0.5度的拔模角,若深度不超過12.5mm(0.5inch),且

將需要拔模角的地方拋光,則可以使用很小的拔模角。

若有咬花時

每千分之一深的咬花加上1~1.5度的拔模角。

咬花時所需的最小拔

模角度與成品的材料收縮率,壁厚與咬花種類有關。

∙若是需要完全沒有拔模角則要考慮使用側向移動開模,如滑塊。

拔模角设计规范----经验

拔 模 角 設 計 規 范

① 拔模角一律做減肉拔模角,確保模具留鐵料方便以後修改;

② 拔模角的度數要依下例公式:

公模面0.05≤h╳ tgα≤0.1

母模面 0.07≤h ╳ tgα≤0.15

h為需做拔模角面的高度;

③為便于加工,整個成品的拔模角度數儘量選擇1°、2°、3°、5°、7°這

樣的整數,成品拔模角的度數最好不要超過4種。

只有在成品面太高的情況,拔模角可選擇做0.2°、0.5°、0.7°;

④ 外觀面的拔模角的度數,需根據咬花的型號來確定。

(一般在3°

以上.)外觀面的拔模角需得到客戶的確認;

⑤ 配合面的拔模角的要求:

a、配合面的拔模角需和它的裝配件的拔模角配合

b、如果公司只開其中一件必須和客戶確認;

⑥ 如果客戶有傳成品尺寸2D檔

a、先將圖上的單向公差,在3D成品上的尺寸調整成雙向公差

b、做完拔模後,3D成品尺寸應符合2D的公差範圍.

小于0.6MM.否則不利于加工和成型。

A側不做拔模﹐B側做兩倍的拔模角。

模角。

拔模角度选取的原则

拔模角度选取的原则一、拔模角度选取的重要性拔模角度的选取可太重要啦!就好像给零件脱模找一个合适的“出口”一样。

如果拔模角度选得不合适,那可就麻烦咯。

比如说,角度太小,零件在脱模的时候可能就会卡住,就像小老鼠想从一个特别窄的洞口钻出去,怎么也挤不动,这时候模具可能就会被损坏,而且生产出来的零件也可能是不合格的。

相反呢,如果拔模角度太大,虽然脱模可能容易了,但是零件的形状或者尺寸可能就会受到影响,就像原本应该是个方方正正的东西,结果因为拔模角度太大,出来就有点歪歪扭扭的了。

二、影响拔模角度选取的因素1. 零件的形状对于一些形状简单、比较规则的零件,像正方体或者圆柱体这样的,拔模角度可能就不需要太大。

就好比一个直直的圆柱体,它脱模的时候相对容易,不需要一个很大的角度来帮忙。

但是如果零件的形状很复杂,有很多弯弯绕绕的地方,就像那种有着很多小凸起或者小凹陷的零件,那这个时候拔模角度就得大一些啦,这样才能保证每个小细节都能顺利脱模。

2. 零件的尺寸一般来说,尺寸大的零件拔模角度可以相对小一点。

就像一个很大的盒子,它本身就有比较大的空间可以操作,不需要太大的角度来辅助脱模。

而尺寸小的零件呢,尤其是那些特别精细的小零件,为了能让它顺利脱模,可能就需要一个相对大一点的拔模角度。

3. 材料的特性不同的材料有不同的特性。

比如说塑料材料,有的塑料比较软,有的比较硬。

比较软的塑料在脱模的时候可能就相对容易一些,拔模角度可以小一点。

而像金属这种比较硬的材料,在脱模的时候可能就需要更大的拔模角度,因为它不像塑料那样容易变形来适应模具的形状。

三、拔模角度选取的一般原则1. 确保脱模顺利这是最基本的原则啦。

不管怎么样,选的拔模角度要能让零件完整、顺利地从模具里出来。

就像我们做蛋糕,要能让蛋糕从模具里完好地取出来,不能让蛋糕卡在模具里弄破了呀。

2. 尽量减小对零件形状和尺寸的影响在保证脱模的前提下,我们要尽可能让零件保持它原本设计的形状和尺寸。

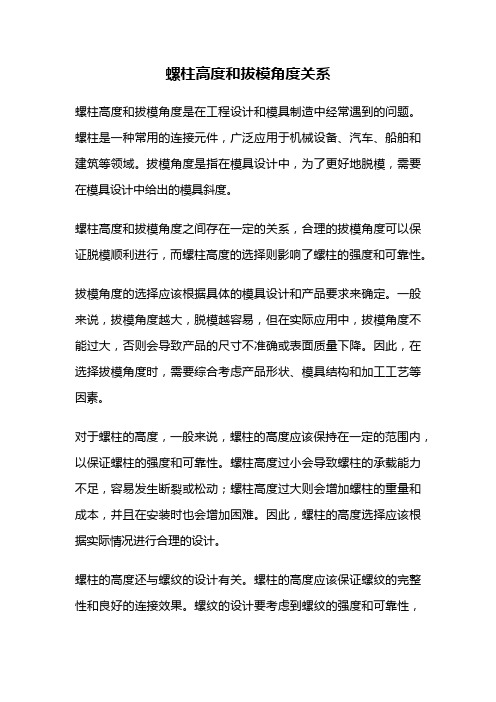

螺柱高度和拔模角度关系

螺柱高度和拔模角度关系螺柱高度和拔模角度是在工程设计和模具制造中经常遇到的问题。

螺柱是一种常用的连接元件,广泛应用于机械设备、汽车、船舶和建筑等领域。

拔模角度是指在模具设计中,为了更好地脱模,需要在模具设计中给出的模具斜度。

螺柱高度和拔模角度之间存在一定的关系,合理的拔模角度可以保证脱模顺利进行,而螺柱高度的选择则影响了螺柱的强度和可靠性。

拔模角度的选择应该根据具体的模具设计和产品要求来确定。

一般来说,拔模角度越大,脱模越容易,但在实际应用中,拔模角度不能过大,否则会导致产品的尺寸不准确或表面质量下降。

因此,在选择拔模角度时,需要综合考虑产品形状、模具结构和加工工艺等因素。

对于螺柱的高度,一般来说,螺柱的高度应该保持在一定的范围内,以保证螺柱的强度和可靠性。

螺柱高度过小会导致螺柱的承载能力不足,容易发生断裂或松动;螺柱高度过大则会增加螺柱的重量和成本,并且在安装时也会增加困难。

因此,螺柱的高度选择应该根据实际情况进行合理的设计。

螺柱的高度还与螺纹的设计有关。

螺柱的高度应该保证螺纹的完整性和良好的连接效果。

螺纹的设计要考虑到螺纹的强度和可靠性,同时还要考虑到螺纹的加工难度和成本。

在螺纹的设计中,需要根据螺纹的材料和使用环境来选择合适的螺纹类型和参数,以保证螺柱的高度和螺纹的设计相匹配。

总结起来,螺柱高度和拔模角度之间存在一定的关系,需要在设计和制造过程中综合考虑多种因素。

合理的拔模角度和螺柱高度可以提高产品的质量和可靠性,同时也可以减少生产成本和加工难度。

因此,在工程设计和模具制造中,对于螺柱高度和拔模角度的选择要进行合理的分析和设计,以保证产品的性能和质量。

讨论拔模角度.

討論拔模角度不同材料的设计要点: ABS 一般应用边0.5°至1°就足够。

有时因为抛光纹路与出模方向相同,出模角可接近至零。

有纹路的侧面需每深0.025mm(0.001 in)增加1°出模角。

正确的出模角可向蚀纹供应商取得。

LCP 因为液晶共聚物有高的模数和低的延展性,倒扣的设计应要避免。

在所有的肋骨、壁边、支柱等凸出膠位以上的地方均要有最小0.2-0.5°的出模角。

若壁边比较深或没有磨光表面和有蚀纹等则有需要加额外的0.5-1.5°以上。

PBT 若部件表面光洁度好,需要1/2°最小的脱模角。

经蚀纹处理过的表面,每增加0.03mm(0.001 in)深度就需要加大1°脱模角。

PC 脱模角是在部件的任何一边或凸起的地方要有的,包括上模和下模的地方。

一般光华的表面1.5°至2°已很足够,然而有蚀纹的表面是要求额外的脱模角,以每深0.25mm(0.001 in)增加1°脱模角。

PET 塑胶成品的肋骨,支柱边壁、流道壁等,如其脱模角能够达到0.5°就已经足够。

PS 0.5°的脱模角是极细的,1°的脱模角是标准方法,太小的脱模角会使部件难于脱离模腔。

无论如何,任何的脱模角总比无角度为佳。

若部件有蚀纹的话,如皮革纹的深度,每深0.025mm就多加1°脱模角。

讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则. 我们外形一般用1~2度左右以下是我的经验值:电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。

后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。

关于压铸铝拔模角度标准的文章

关于压铸铝拔模角度标准的文章压铸铝拔模角度标准压铸铝是一种常用的金属加工方法,通过将熔化的铝合金注入模具中,然后通过高压力将其冷却和凝固,最终得到所需的零件或产品。

在整个压铸过程中,拔模角度是一个非常重要的因素。

拔模角度是指在从模具中取出零件时,需要施加的力量和角度。

正确的拔模角度可以确保零件顺利脱离模具,并且不会损坏或变形。

因此,制定合适的拔模角度标准对于保证产品质量和生产效率至关重要。

根据国际标准和行业经验,压铸铝的拔模角度通常在1°至3°之间。

这个范围可以根据具体情况进行调整,例如零件形状、尺寸、表面处理等。

一般来说,较小尺寸和较简单形状的零件可以使用较小的拔模角度,而较大尺寸和复杂形状的零件则需要更大的拔模角度。

为什么需要设置拔模角度呢?这是因为在压铸过程中,熔化的铝合金会在模具中冷却和凝固,形成一个与模具壁面紧密贴合的零件。

如果没有拔模角度,零件将无法从模具中顺利脱离,甚至可能会卡住或损坏。

通过设置适当的拔模角度,可以在脱模时提供足够的空间和顺畅的路径,确保零件能够平稳地从模具中取出。

此外,拔模角度还可以减少摩擦和磨损。

在脱模过程中,零件与模具壁面之间会产生摩擦力。

如果没有足够的拔模角度,摩擦力将增加,并可能导致零件表面划痕或变形。

通过设置适当的拔模角度,可以减少摩擦力,并保护零件表面的完整性。

当然,在实际生产中,拔模角度还需要考虑其他因素。

例如,材料的流动性、冷却时间、润滑剂使用等都会对拔模角度产生影响。

因此,在制定拔模角度标准时,需要综合考虑这些因素,并进行实际测试和调整。

总之,压铸铝拔模角度标准是确保产品质量和生产效率的重要因素。

通过合理设置拔模角度,可以保证零件顺利脱离模具,并减少摩擦和磨损。

在实际生产中,需要根据具体情况制定适当的拔模角度标准,并进行实际测试和调整,以确保最佳的生产效果。

结构设计固定柱的拔模角度

结构设计固定柱的拔模角度

拔模斜度,单看字面就知道,是针对模具进行设计的角度,确切地讲,是模具平行出模方向上成型部分的面的出模角度,也叫拔模角。

由于拔模斜度最终是体现在模具上,因此会存在拔模斜度的设计者之争,即拔模斜度该由结构工程师设计还是由模具工程师设计,针对这点目前有两种主流做法:

1、结构工程师需要在零件设计阶段把所有面拔模完善(个别结构无法确定,需要模具工程师评估的除外)。

2、结构工程师只负责把外观面、关键装配面拔模,其他无关紧要的面留到模具设计阶段由模具工程师根据经验拔模。

这两种做法各有优缺点,大家应根据具体情况做取舍:对于第一种,优点:

(1)可以保证结构无干涉,装配间隙、尺寸偏差等设计要求不会发生改变,保证零件质量;

(2)节省模具DFM检讨沟通时间,避免后续发生质量问题扯皮的情况。

缺点:

(1)需要结构工程师有丰富的模具相关经验,否则设计的拔模斜度不一定能够顺利出模;

(2)由于所有面都需要拔模,导致结构工程师的工作量增多,项目时间较紧的情况下可能会延期;

(3)由于拔模后,原来垂直的面变成斜面,对后续结构修改造成不便;

(4)由于拔模后,在工程图上就会显示更多的干扰线,容易标注错误。

对于第二种,优点:

(1)节省结构工程师设计时间,由经验丰富的模具工程师设计,出模一般不会有什么问题;

(2)对于结构工程师来说,后续结构修改以及工程图标注都会方便些。

缺点:

(1)模具工程师不一定理解产品的功能,他们只是站在出模的角度思考,不一定满足结构要求,比如干涉情况、间隙、尺寸、强度等要求;

(2)模具工程师工作量会增加,他们通常会把圆角去除后再进行拔模,最后再倒回圆角,经过这一步骤,有可能新倒的圆角跟之前圆角有偏差。

锥度 拔模角

锥度(Taper)是指物体的两个相邻部分之间的倾斜角度或逐渐变窄的角度。

在制造业中,锥度常用于设计和加工具有可拆卸部件的物体,以便实现拆卸和装配的顺利进行。

锥度的存在可以减少拔模时的摩擦和卡住的风险。

拔模角(Draft Angle)是指模具工程师在设计模具时,在模具壁上设置的角度。

它的作用是使得从模具中取出零件时更容易,减少零件与模具之间的摩擦力。

拔模角的大小取决于零件的材料、形状以及所使用的材料和加工过程。

拔模角的设置通常根据以下几个方面考虑:

零件材料的流动性:拔模角可以帮助零件从模具中顺利脱离,避免卡住或破损。

零件的形状:具有竖直壁面的零件通常需要更大的拔模角,而对于倾斜壁面或圆柱形的零件,拔模角可以较小。

材料和加工方式:不同的材料和加工方式对拔模角的要求可能不同。

例如,注塑成型中常需要较大的拔模角,而在铸造中可能需要较小的拔模角。

拔模角的设置不仅影响到模具的设计和制造,也会对最终产品的质量和生产效率产生重要影响。

因此,在进行设计和制造过程中,需要综合考虑以上因素来确定合适的拔模角。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

我是模具设计和制造一起搞的,都用proe, 我不赞成id的意见, ”破衣人“的意见最好,但是对结构设计人员来说确实是辛苦, 但是自从有了3D,我们都辛苦,我的视力下降很多,我大学毕业时还是1.5的眼睛,现在可能只有0.8了,

而且,从企业来说,应该由结构设计人员来做,这样会降低产品的上市成本,也容易实现电子挡案的管理,况且,有一些地方后做拔模斜度是做不上去的, 在加工中,造型越完整越好,这点我有跟id的观念不同,要不然,一不小心就过切了,我自己做时是元角,拔模斜度都做好,加工时就快了 ‘這個問題對機構人員來說,是個非常重要的課題 ’,如果不能理解破衣人的这句话,恐怕你还不是一

个合格的设计人员。 请大家指点, 冒犯之处请原谅,第一次有与id意见不同之处

可否轉寄一張已設計好的產品圖及模具圖,小弟先行謝過!!!

對於上面的兩種不同看法,其實都是有一定道理的,不過大家也不要為了這一點小事去分個上下.我是這樣想的,如果你的功力高,能熟練知道模具的設計和制造過程,現在又在搞產品設計,這樣你可以把拔模斜度做出來,以攻固你以前學的知識,這樣的話你的2D檔可要仔細去畫了。對於那麼只搞產品結構的人來講,對模具不是很懂的人,那你就不要去畫拔模角,讓模具人員自己去做,你只要和他講你的要求就可以了。 如果你有的地方做,有的地方不做,這樣模具人員還是要去做一遍,我想做過CNC的人一定是知道的。我的做法是如果用cnc做的模具我都做好拔模前模比后模大0.5-1度对于有纹的问蚀纹厂要一份办上面有最小拔模角不同的纹理角度差别很大当然拔模角还与塑料与模具抛光有关对于不需要CNC 做的模具我不做拔模在工程图里注明最大允许拔模角这样出工程图时不会总是有双线条加工人员看图不会眼花我做模具6、7年了如果模具师做模不预拔模自已要负责,现在是上班时间简单说说

外形的斜度一定要画,而且要先画,否则以后很难加上去的.其实内外斜度没必要取不同,(用SHELL就搞定),对极大部分产品来说,产品的内部有很多柱子,肋,本身下模又比上模打磨小,不会出现粘上模的情况.(少数情况除外)

有配合的地方也要画, 深度比较大的肋也要画,否则做模师傅加斜度不当会导致根部缩水. 我认为拔摸斜度是设计者在设计时把它搞好,重要的有要求的就可以小一点,没有太大的要求就要把斜度做大一点,

对模厂来说,高度超过2MM,的都必须拔模!

做为一个模具设计者来说,客户能提供不需再次更改的图档(3D图挡)那是最好的确!但是实

际一般客户的产品图档都不可能做好一切拔模! 如果那样的话,产品的公差也没有太多意义! 我不是说做产品的不懂模设.但是如果你考虑得太多.太全.那就会影响 你的设计思路!就会让你放不开.这样一来反而不是一件好事. 做拔模当然好,不过应该是在产品的外形.只要你的整个外型以定! 里面的形壮就可以慢慢来改动! 大家应该都知道.象一些外资企业在摸具开发前都要与模设会谈!在会议上他们讨论的不就是不就是拔模会影响公差.公差会影响拔模的 问题吗!当然还有很多如: PL面,EP位置.CAV.NO位置.SA...... 所以,我个人认为就算做拔模,最好只做外观! 我们辛苦点算了! 我还是希望我们多见面! 前面有位朋有说:高精度模具没有把模!

我们外形一般用1~2度左右

以下是我的经验值:

电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的 )。后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。深度较大,一般不小于6~8度。 至于有什么理论公式,还请版主赐教

這個話題剛好我在別的論壇上發表過

父会怕了你的,这么高精度???:)仅供参考.沒錯,拔模角對配合時是很重要的!支持自己來做好!

都自己做也不是很妥当,脱模斜度本身就是塑料模具结构的需要才会有的,而不是设计者要加上去的,无论你设计也好,抄数也好有个原则:圆整。一个柱子搞个大端小端出来,小数点屁股后跟好几位,搞的模具师父看不懂,他肯定骂你,什么鸟图纸,我是受过教训的:)技术员难做啊。

PC

脱模角是在部件的任何一边或凸起的地方要有的,包括上模和下模的地方。一般光华的表面1.5°至2°已很足够,然而有蚀纹的表面是要求额外的脱模角,以每深0.25mm(0.001 in)增加1°脱模角。

PET

塑胶成品的肋骨,支柱边壁、流道壁等,如其脱模角能够达到0.5°就已经足够。

PS

0.5°的脱模角是极细的,1°的脱模角是标准方法,太小的脱模角会使部件难于脱离模腔。无论如何,任何的脱模角总比无角度为佳。若部件有蚀纹的话,如皮革纹的深度,每深0.025mm就多加1°脱模角。

LCP

因为液晶共聚物有高的模数和低的延展性,倒扣的设计应要避免。在所有的肋骨、壁边、支柱等凸出膠位以上的地方均要有最小0.2-0.5°的出模角。若壁边比较深或没有磨光表面和有蚀纹等则有需要加额外的0.5-1.5°以上。

PBT

若部件表面光洁度好,需要1/2°最小的脱模角。经蚀纹处理过的表面,每增加0.03mm(0.001 in)深度就需要加大1°脱模角。

該是要把「該有」的「所有拔模斜度」都畫出來 .如果你把這項工作交給模具設計人員來畫的時候 .他怎麼知道你哪些部」為準呢? 一旦「猜錯」了,有可能成品就會有干涉了 .還有有些比較高,比較深的結構是做「入子」的 以及有些螺絲孔是做「套筒」的那時需不需要做斜度,那裡不需要做斜度就要跟模具人員好好討論了

fanjxun wrote:

都自己做也不是很妥当,脱模斜度本身就是塑料模具结构的需要才会有的,而不是设计者要加上去的,无论你设计也好,抄数也好有个原则:圆整。一个柱子搞个大端小端出来,小数点屁股后跟好几位,搞的模具师父看不懂,他肯定骂你,什么鸟图纸,我是受过教训的:)技术员难做啊。

沒錯,畫3D的時候把拔模角做出來,但是出圖紙時隻能自己重新畫過 所以很多人為了省事就不做拔模,也可以啊,但是你必須把尺寸標注準確!结构复杂的产品,对于结构设计人员来讲,能不加拔模角就不加,因为这样会成倍地加大工程图的难度(时间长好多呀).而且有装配要求高的产品,标公差比标斜度好,因为很多情况下你要考虑产品验收问题(质检员要拿着你的图纸来检呀)

hope wrote:

"出模角"的大小我看了上面大家的意見,也都認同,隻是想講一句"高精度的模具是沒有出模角的啦" 有人玩過"咩咩"的積木嗎? 那就是答案!

高精度的模具很贵的,而且要有专门注塑机的配合。我倒是有看过一套沒有出模角的模具,一个普通大小的杯子,1出2,要2万美金,产品设计得很巧妙,充分考虑到模具和注塑。模具上用到了气体顶出和热流道技术。

我想應為無咬花在成品表面上吧?若有的話當脫模時不就表面刮花了!

我想應為無咬花在成品表面上吧?若有的話當脫模時不就表面刮花了! 有咬花时也行,不过要跟据咬花大小适当加大脫模角

我试过在结构设计的时候不画斜度,结果就出事了,现在一般外形部分会拔模,有配合的地方也要。其他的一些就留给模具设计人员了。

我认为:一般的外资企业都没有拔模! 因为她们每一次图订都会出一次2D图纸! (TWICE)

我认为,而且都这么做:

对壳体产品来说,外型(就是型腔那边)要给拔模,设计产品尤其是复杂曲面产品的时候一定要注意,否则做出有扣的就丢人拉,至于给多少,看产品的高度、晒纹、材料等而定,确省给2度最少都要给30'。而里面结构一般都不给,让做模的加上就好啦 有些小产品(高度低的)也可以都不给,做模的能搞定

讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则.

先轉貼過來了:

「拔模角」這個問題對機構人員來說,是個非常重要的課題 .什麼情況要畫拔模斜度?什麼情況不需要斜度? 外觀斜度要多少?補強肋,螺絲駐斜度要多少? 真的都需要經驗,及和模具設計人員討論對機構人員來說,不要畫拔模角是最好的因為在畫所有的結構時,標尺寸的參考只有「一條線」加了斜度後,正式圖看起來就有「二條線」 萬一選錯條,以後就麻煩了(有經驗的人應該聽的懂吧!) 提供一下個人的經驗: 拔模斜度可以在所有的結構都完成後,再來一次畫出來一方面可以避免出錯一方面可以加快軟體運算的速度.其實一個負責任的機構人員 .應

需要配合的,斜度一定要作! 斜度的大小一般根据蚀纹的型号,有具体的数值,可以查的!基本全是经验值,要考虑模具的制作方法!。。。

"出模角"的大小我看了上面大家的意見,也都認同,隻是想講一句"高精度的模具是沒有出模角的啦" 有人玩過"咩咩"的積木嗎? 那就是答案!

如果产品设计师的水平不高,不懂模具设计及加工,没有办法,做拔模也是浪费模具制造及加工者的时间,所以强烈要求产品设计者至少在模具行业或车间呆一年,不过也没办法,中国做产品设计的很多根本就是初出道的毛头小伙,很难有这种水平;其次,工厂要节省成本,不肯出钱请高水平的人,还有就是整个技术人员的工资比不上管理人员,这些都导致中国设计水平上不去。唉,没办法,好好做事吧!

討論拔模角度

不同材料的设计要点:

ABS

一般应用边0.5°至1°就足够。有时因为抛光纹路与出模方向相同,出模角可接近至零。有纹路的侧面需每深0.025mm(0.001 in)增加1°出模角。正确的出模角可向蚀纹供应商取得。

同意大伙儿的意见,外形做拔模,内部由模具人员定。(PAGE1)

andywang307 wrote:

讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。 请大家举例说明。

一般0.5-2

我强烈建议,做产品的把斜度拔好!