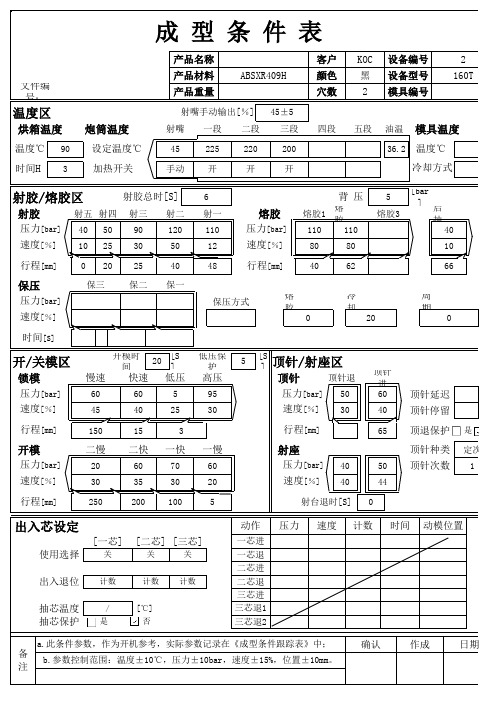

成型条件表R03 (1)

成型条件表.

熔胶1 熔胶2 110 80 40 110 80 62

保压

压力[bar]

速度[%]

保压方式

熔胶延迟[S] 0

冷却时间[S] 20

周期时间[S]

0

时间[S]

开/关模区

锁模

压力[bar] 速度[%]

行程[mm] 慢速

60 45 150

开模时间 20 [S]

低压保护

5

[S] 顶针/射座区

快速

60 40 15

低压

5 25 3

高压

95 30

顶针

压力[bar] 速度[%]

行程[mm]

顶针退 50 30

顶针进 60 40 65

顶针延迟 顶针停留 顶退保护 顶针种类 顶针次数

是 否

开模

压力[bar] 速度[%] 行程[mm]

二慢

20 30 250

二快

60 35 200

一快

70 30 100

一慢

60 20 5

射座

压力[bar] 速度[%]

40 40 0 50 44

定次 1

射台退时[S]

出入芯设定

[一芯] 使用选择 出入退位 抽芯温度 抽芯保护 备 注

关 计数 / 是

动作 [二芯] [三芯]

关 计数 [℃] 否 关 计数

压力

速度

计数

时间

动模位置

一芯进 一芯退 二芯进 二芯退 三芯进 三芯退1 三芯退2

a.此条件参数,作为开机参考,实际参数记录在《成型条件跟踪表》中; b.参数控制范围:温度±10℃,压力±10bar,速度±15%,位置±10mm。

成 型 条 件 表

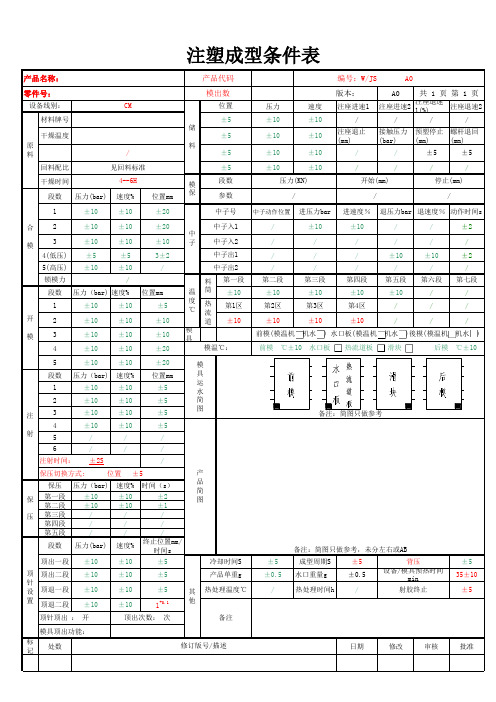

日精成型条件表

设定

实际

1.机水 模

2.模温 后

设定 实际

3.油温 模

中子选择方式: 无 A C

封针功 脱 能:模 剂操:作方

式:

使 有使 用

半自动

不使用 不使用 时间自动

机械手自动

螺杆直 径:

¢

产品单

水口单

重: 型腔

MM g g

PCS

注

环

非

明

保

环

2

表单管理编号:JM-FM-0526 REV:1.0

中间低速始 中间低速终 低速低压位置 高压位置

开模终位置 慢速距离 高速2位置 高速1位置

低压

高压

开模暂时停上位置

时间

推顶

推顶 动作方式 动作次数 前进限暂时停止 暂时停止时间

顶出压 力

顶出EV1

顶出EV2

前进开始时期

2速转换

后退EV4 反复后退位置

后退压 反力复顶出

EV3

前进限 位

反复前进限位

模 具

捷荣模具工业(东莞)有限公司(重点工程) 品质确认

年 客户

日精)成形条件表

机种

品名

文 件

模具编号

材料

颜色

干燥温度

设备料筒温度(℃)

区段 5

4

3

2

1

下料 口

设定

热流道温度(0C)

12345678

实际

生产确认

取数 干燥时间

9 10

作成 11 12

保压

射出

Pp3 Pp2 Pp1

时间 保压速度

V-P切换方式

射出 冷却 中间

速度 VP切换位置

V6 V5 PV3

注塑成型条件表 模具运水图

顶针顶出 : 开 模具顶出功能: 标记 处数

顶出次数: 次

备注

修订版号/描述

日期

修改

审核

批准

A0 A0

/ 接触压力 (bar) / /

共 1 页 第 1 页

/ /

注座进速2 注座退速1(%) 注座退速2

预塑停止 螺杆退回 (mm) (mm) ±5 / 停止(mm) / ±5 /

压力(KN) /

退压力bar 退速度% 动作时间s / / ±10 / 第五段 ±10 / / 机水 滑块 / / ±10 / 第六段 / / / )後模(模温机 后模 ±2 / ±2 / 第七段 / / / 机水 )

/ / / / 第二段 ±10 第2区 ±10 前模(模温机 前模 ℃±10

模具运水描述 模温℃:

水口板

℃±10

备注:简图只做参考

保 压

压力(bar) ±10 ±10 / / / 压力(bar) ±10 ±10 ±10 ±10

备注:简图只做参考,未分左右或AB 冷却时间S 产品单重g 热处理温度℃ ±5 ±0.5 / 成型周期S 水口重量g 热处理时间h ±5 ±0.5 / 背压 设备/模具预热时间min 射胶终止 ±5 35±10 ±5

注塑成型条件表

产品名称: 零件号:

设备线别: 材料牌号 储 干燥温度 原 料 回料配比 干燥时间 段数 1 合 模 2 3 4(低压) 5(高压) 锁模力 段数 1 开 模 2 3 4 5 段数 1 2 注 射 3 4 5 6 注射时间: 保压切换方式: 保压 第一段 第二段 第三段 第四段 第五段 段数 顶出一段 顶 针 设 置 顶出二段 顶退一段 顶退二段 压力(bar) ±10 ±10 ±10 ±5 ±10 / 见回料标准 4--6H 速度% ±10 ±10 ±10 ±5 ±10 / 压力(bar) 速度% ±10 ±10 ±10 ±10 ±10 压力(bar) ±10 ±10 ±10 ±10 / / ±2S 位置 ±5 时间(s) ±2 ±1 / / / 终止位置mm/ 时间s ±5 ±5 ±5 1+0.1 其 他 ±10 ±10 ±10 ±10 ±10 速度% ±10 ±10 ±10 ±10 / / 位置mm ±5 ±10 ±10 ±20 ±20 位置mm ±5 ±5 ±5 ±5 / / / 速度% ±10 ±10 / / / 速度% ±10 ±10 ±10 ±10 产 品 简 图 模 具 运 水 简 图 温 度 ℃ 位置mm ±20 ±20 ±10 3±2 / 料 筒 热 流 道 中 子 模 保 料 ±5 ±5 ±5 段数 参数 中子号 中子入1 中子入2 中子出1 中子出2 第一段 ±10 第1区 ±10

成型条件表

速度mm/s 设定

压力Mpa 设定

残量/mm±2 冷却时间s±2 生产周期s±2 是否用机械手

热流道温度设定

电箱组数: 组

料管温度±10℃ NO. 设定 射咀

主板温度±10℃ 分咀温度±20℃ NO. 温度 位置

2

1

3

2

4

3

5

5

5

4

6

6

6

5

7

设备最高射胶压力:

mpa

射胶保压时间

S

射出实测时间

S

抽芯设定

抽芯 选择 压力 速度

前模

பைடு நூலகம்

其他 后模

吹气选择

阀针选择

过程出现停机后开机要求

1.停机5分钟报废 模产品

2.停机10分钟报废 模产品

3.停机20分钟报废 模产品

4.加纤维的材料停机10分钟重新溶胶设定报废 模产品

5.正常开机报废 模产品

模温设定

模温机类型

模温机数量:

台

单温

台

冷水机数量:

台

双温

台

媒介

设定

实测(±5℃)

前模

后模

行位

版本

日期

更新内容

设备最高保压压 力:

mpa

螺杆回料参数 公差±2

媒介

设定1

设定2

回料位置mm 回料背压Mpa

外接油机: 回料速度mm/s

数量

模温测量位置-前模

台

外接油机编号:

/ 设定3

6

螺杆松退参数 公差±2

媒介

设定

松退位置mm

松退速度mm/s

松退压力Mpa

模温测量位置-后模

注塑成型条件.

25

6.射出速率(Injection rate)

单位时间内所能射出原料的最大容量(cm3/sec) 常随螺杆截面面积与螺杆速度的乘积而改变; 较精准的射出机配有独立的注射速率控制系统, 分别控制每一段速率

26

27

注塑参数

注射量 计量行程 余料量 松退量 螺杆转速 预塑背压 注射压力 保压压力 注射速率 注射位置 保压切换点

容易广范围调整

速度比较快

16

17

1. 已合模,注射螺杆开始前进 2. 注射螺杆将塑料注入模腔并予以填满 3. 模腔内塑料开始收缩,注射螺杆继续

二次射胶(保压阶段)

4. 塑件浇口凝固,二次射胶(保压)停止 5. 模具内塑料开始冷却,同时注射螺杆

2 1

鎖模 射膠 充填

3

保壓

使原料进加热筒熔融胶化

6. 螺杆退至定位,原料已完全胶化 7. 螺杆向后退一下,称为倒索、松退、

32

余料量

定义:螺杆注射完后,螺杆头部所留存的塑料料 作用:1.防止螺杆头部和喷嘴接触,发生机械破 。 损事故。 2.控制注射量的重复精度,达到稳定住宿 产品质量目的。

设定原則:1.余料量需适中,过大会造成余料过多, 形成压力损失及原料分解;过小则达不 到缓冲目的。 2.依产品/机台大小具体确定

19

20

1.锁模力(Clamping force)

锁模力(顿)=

模腔压力(psi) x模腔投影面积(in2)

2240

模腔投影面积=塑件及流道在模板上的投影面积

模腔内之压力难测,由经验推定通常在 3500psi~7000psi之间, 射出机说明书中的压力值通常远大于模腔压力, 这是因为压力损失的缘故

21

2.容模空间(Mold space)

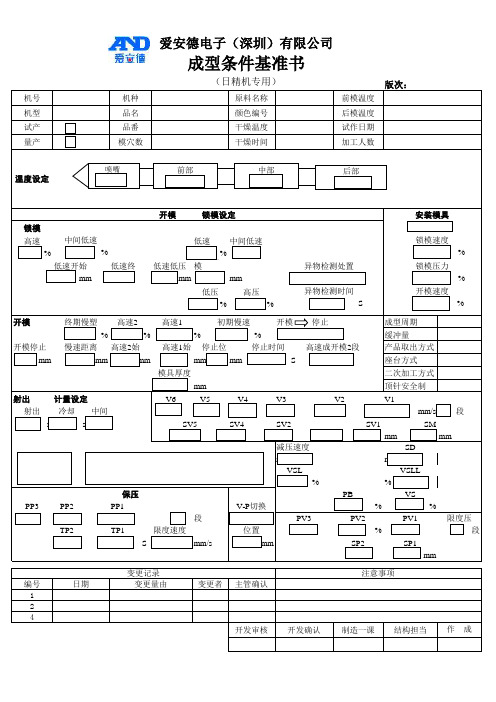

成型条件基准书(日精机专用)

温度设定

机种 品名 品番 模穴数

爱安德电子(深圳)有限公司

成型条件基准书

(日精机专用)

原料名称

版次:

前模温度

颜色编号

后模温度

干燥温度

试作日期

干燥时间

加工人数

喷嘴

前部

中部

后部

锁模

高速

中间低速

%

%

低速开始

低速终

mm mm

开模

锁模设定

低速 中间低速

高压锁 % 低速低压 模

mm

mm

低压

V6

V5

V4

V3

V2

V1

射出 冷却 中间

ss

s

SV3

SV5

SV4

SV2

mm/s 段

SV1

SM

减压速度

mm

mm

SD

mm/s

mm

VSL

VSLL

%

%

保压

PB

VS

PP3 PP2

PP1

V-P切换

%

%%Βιβλιοθήκη 段PV3PV2

PV1

限度压

TP2

TP1

限度速度

位置

%

段

S

mm/s

mm

SP2

SP1

mm

编号 1 2 4

日期

变更记录 变更量由

变更者 主管确认

注意事项

开发审核 开发确认

制造一课 结构担当

作成

爱安德电 子(深圳) 有限公司

QR08771/1-A/02

高压

%

%

异物检测处置

异物检测时间 S

成型条件

TPU

TPU樹脂

Thermoplastic Polyurethane

下表列出數種塑膠原料的成型條件: 成型條件 1. 依照流動性選定適當之澆道及澆口。 2. 對應澆口位置選擇適當熔合狀態。 3. 由於高壓成形,退縮傾斜須在2°以上。 4. 成形收縮率須在0.5%左右。 5. 常用於鍍金品,其注意事項如下:(1) 料管溫度宜高,約220℃~250℃ (2) 射出溫度宜慢(用二次加壓法)、射出壓力宜低;(3) 不可用離模劑; (4) 不可有收縮下陷及熔接線之流痕;(5) 成品表面不可有創痕。 6. 加熱溫度180~290℃、模具溫度50~80℃、料管溫度200~230℃、 噴出料溫度200~240℃、射出壓力700~1500kg/cm病⒆烘乾 60℃。 7. 使用熱風乾燥機、乾燥溫度為80~100℃、需時2~4小時(0.3%以下)、 料管溫度第一段為220~240℃;第二段為210~240℃;第三段為180~230℃; 第四段為150~180℃;模具表面溫度50~90℃、射出壓力500~2100kg/cm 8. 溫度設定:射嘴203~295℃、前段220~295℃、中段210~290℃、後段180~210℃; 螺杆轉速70~150rpm、模具溫度10~80℃、保壓30~60%、背壓100~250kg/cm 9. 密度1.04~1.06g/cc,變形溫度82~122℃,成型收縮率0.4~0.8%,比重1.0~1.2, 線膨脹係數0.00006~0.00013/℃,成型收縮率0.3~0.8%, 熱變形溫度66~107℃(88~113℃)。 1. 成形品有破裂之虞者,注意成形品設計。特殊情況使用1°以上之退縮傾斜, 注意模具不得有低陷部分。 2. 成形收縮率為0.45%左右、加熱溫度170~310℃、使用熱風乾燥機、 乾燥時間2~3小時(0.1%以下)、乾燥溫度80~100℃、料管溫度180~290℃、。 3. 溫度設定:射嘴205~240℃、前段190~235℃、中段180~230℃、後段180~210℃; 螺杆轉速70~150rpm、模具溫度35~80℃、射出壓力700~2300kg/cm、 背壓100~200kg/cm 4. 線膨脹係數0.00006~0.00008/℃,成型收縮率0.2~0.7%, 熱變形溫度91~93℃(88~99℃)、玻璃轉移溫度125℃、 傳導係數0.0003cal.cm.s.sm/℃、密度1.06~1.08g/cm、彈性係數32000~37000 kgf/cm、 洛式硬度M80、透明、吸水性0.2~0.3%。 1. 材料須預行乾燥,乾燥溫度75~80℃,乾燥時間2~6小時,比重1.29。 2. 成形收縮率為0.5%左右。 3. 加熱溫度170~265℃、模具溫度20~80℃。 1. 加熱溫度170~265℃、模具溫度20~80℃。 2. 乾燥溫度75~80℃,乾燥時間2~6小時。 1. 加熱溫度170~265℃、模具溫度20~80℃。 1. 溫度設定:射嘴185℃、前段166℃、中段160℃、後段150℃; 螺杆轉速最大、模具溫度35~45℃、背壓10kg。 2. 料管溫度150~180℃、射嘴150℃、第一段150℃、第二段140℃、 第三段120℃、模溫30~40℃、射出壓力600~800kg/cm、 乾燥溫度40~50℃、乾燥時間2~4小時。

注塑成型条件表

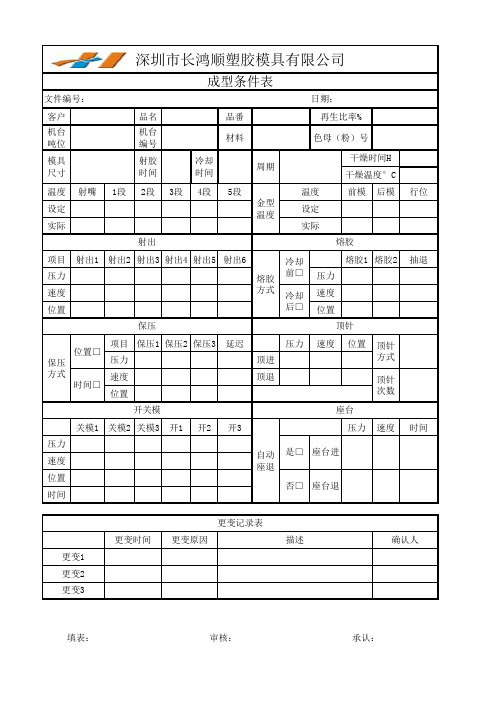

客户品名品番机台吨位机台编号材料

温度射嘴

1段

2段

3段

4段

5段

前模

后模

行位

设定实际

项目射出1射出2射出3射出4射出5射出6

熔胶1熔胶2

抽退

压力压力速度速度位置

位置

项目保压1保压2保压3延迟

压力

速度

位置

压力顶进速度顶退

位置

关模1关模2关模3

开1

开2

开3

压力

速度

时间

压力速度位置时间

模具尺寸射胶时间深圳市长鸿顺塑胶模具有限公司

再生比率%成型条件表

色母(粉)号

冷却时间周期

干燥时间H 干燥温度°C 熔胶方式

冷却前□冷却后□

保压

金型温度

温度设定实际

射出

熔胶

顶针更变记录表

顶针次数

开关模

座台保压方式

位置□时间□

顶针方式 填表: 审核: 承认:

文件编号: 日期:更变3

更变时间

更变原因

描述

更变2座台进

确认人

更变1座台退

自动座退

否□是□。

成型条件标准表标准格式

锁模

1段 2段 3段 4段

±10℃ ±10℃

1段

/ ±10℃ / ±10℃ 2段 3段

/ ±10℃ / / ±10℃ / 4段 开模

注:温度由射嘴至下料口(不含下料

口温度)依次设置

±10℃ ±10℃

/ ±10

℃

/ ±10

℃

/ ±10℃ 注:热流道温度

由左至右设置

/ ±10℃ 。

顶针 进1 进2 退1 退2

速度 ±5% 55 50 35

/

35 25 85

/ 速度 ±5% 速度 ±5% 35 27 20

/

压力 ±5% / 位置 ±10% 230 射胶压力 2550 特殊装置 / 抽芯速度 /

// 30 1.55 切换方式 射座后退 抽芯时间

15 / 位置

/ /

/

/

/

/

80 180 365 /

顶出保持 0.8 熔胶时间

射出标准条件表

年

月

日

部门:

客户

原料

机台名 称: 模号

机台吨位: 周期时间/s

品名

干燥时间/h

模具尺寸

螺杆直径/mm

机种

干燥温度/℃

模穴数

冷却时间/s

锁模力

颜色

毛重/g

净重/g

使用夹具

主

副

主副

顶针确认

有

无

料筒道温度 射嘴

热流道温度1: 热流道温度2:

/ ±10℃ / ±10℃

/ ±10℃ / / ±10℃ /

背压 20 / 20

低压保护时 间

抽芯压力 / 进芯速度

压力 ±5% 压力 ±5%

位置

成型参数表Injection condition parameter

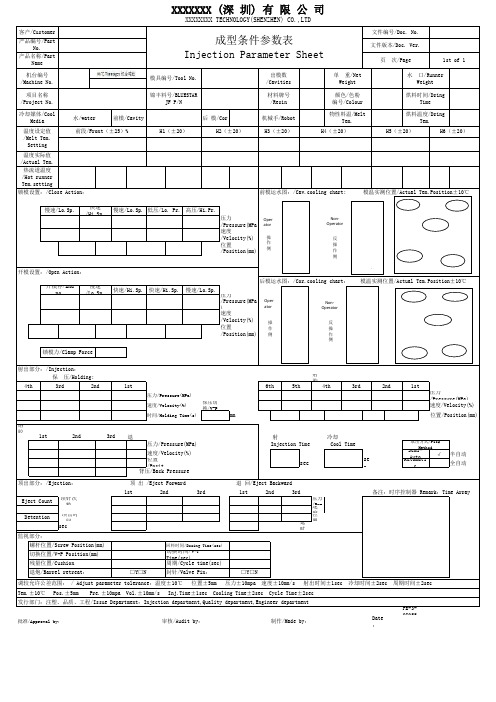

射胶保压切换/V-Pmm 熔胶退射冷却√半自动位置/Positsecse c全自动1st 顶针次数压力/Pre 速度 顶出时间位置sec延时PE-3-QI055Date :发行部门:注塑、品质、工程/Issue Department :Injection department,Quality department,Engineer department周期/Cycle time(sec)单 重/Net Weight 物性料温/MeltTem.Tem.±10℃Pos.±5mm Pre.±10mpa Vol.±10mm/s Inj.Time ±1sec Cooling Time ±2sec Cycle Time ±2sec调较允许公差范围: / Adjust parameter tolerance :温度±10℃ 位置±5mm 压力±10mpa 速度±10mm/s 射出时间±1sec 冷却时间±2sec 周期时间±2sec 3rd监视部分:残量位置/Cushion 切换位置/V-P Position(mm)顶出部分:/Ejection: 顶 出 /Eject Forward 退 回/Eject Backward2nd □Y□N封针/Valve Pin:切换时间/V-P Time(sec)3rdAutomatic备注:时序控制器 Remark:Time ArrayCool TimeSemi-Auto 取出方式/PickMethodInjection Time 1st 2nd 6th 2nd 4th 1st3rd Eject Count 3rd 背压/Back Pressure压力/Pressure(MPa)回料时间/Dosing Time(sec)1st2nd时间/Holding Time(s)压力/Pressure(MPa )慢速/Lo.Sp.客户/Customer 产品编号/PartNo.低压/Lo. Pr.慢速/Lo.Sp.慢速/Lo.Sp.快速/Hi.Sp.产品名称/PartName 机台编号/Machine No.热流道温度/Hot runner Tem.setting温度实际值/Actual Tem.冷却媒体/CoolMedia 温度设定值/Melt Tem.Setting 机械手/Robot H1(±20)H2(±20)前段/Front(±25)%文件编号/Doc. No.文件版本/Doc. Ver.页 次/Page前模运水图:/Cav.cooling chart: 模温实测位置/Actual Tem.Position±10℃1st of 1H3(±20)5thH6(±20)烘料时间/DringTime 烘料温度/DringTem.H5(±20)H4(±20)出模数/Cavities 材料牌号/Resin 前模/Cavity水/water后 模/CorXXXXXXX (深 圳) 有 限 公 司XXXXXXXX TECHNOLOGY(SHENZHEN) CO.,LTD模具编号/Tool No.锦丰料号/BLUESTARJF P/N水 口/RunnerWeight 项目名称/Project No.成型条件参数表Injection Parameter Sheet颜色/色粉编号/Colour 速度/Velocity(%)射出部分:/Injection:保 压/Holding:开模停/Endpo.开模设置:/Open Action:快速/Hi.Sp.□Y□N速度/Velocity(%)批准/Approval by:审核/Audit by:4th 3rd 退炮/Barrel retreat:Detention 螺杆位置/Screw Position(mm)压力/Pressure(MPa)2nd 速度/Velocity(%)慢速/Lo.Sp.快速/Hi.Sp.锁模设置:/Close Action:压力/Pressure(MPa 速度/Velocity(%)高压/Hi.Pr.制作/Made by:位置/Position(mm)位置/Position(mm)锁模力/Clamp Force压力/Pressure(MPa)速度/Velocity(%)位置/Position(mm)1st后模运水图:/Cor.cooling chart: 模温实测位置/Actual Tem.Position±10℃无运水孔Oper ator Non-Operator Oper atorNon-Operator操作侧反操作侧操作侧反操作侧。

成型工艺条件表

成型条件记录表

编号:

机台号模具号日期

产品名称材质颜色

模穴数干燥温度干燥时间

开关模设置储料、托模

压力速度位置压力速度位置关模快速储料一

关模低压储料二

关模高压射退

开模一慢托模进

开模快速托模退

开模二慢托模次数

射出设置温度设置(℃)

压力速度时间

位置设定温度实际温度(S)

射出一一段

射出二二段

射出三三段

射出四四段

保压一五段

保压二油温

保压三模温

时间累计冷却介质

射出时间保压时间冷却时间取件时间开关模及托模时间累积周期

中子/ 绞牙中子设置备注动作方式

中子进( 1/2 )压力速度时间计数动作位置

未使用

中子退( 1/2 )

其他

回料使用比例浇口形式浇口数产品单重料头重量总重室温备注记录确认。

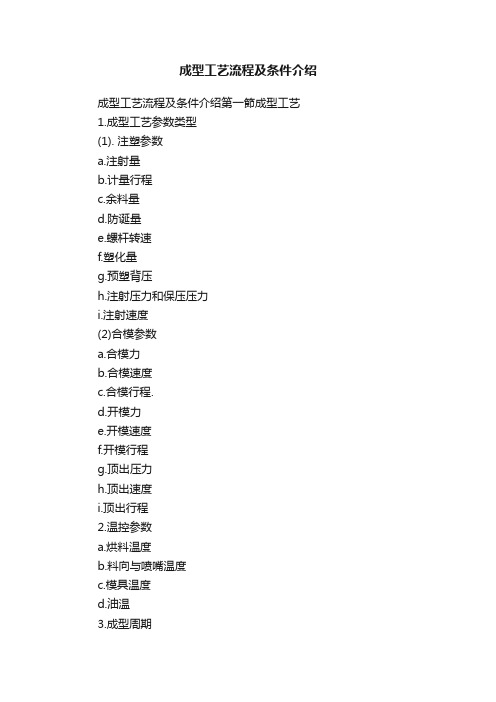

成型工艺流程及条件介绍

成型工艺流程及条件介绍成型工艺流程及条件介绍第一節成型工艺1.成型工艺参数类型(1). 注塑参数a.注射量b.计量行程c.余料量d.防诞量e.螺杆转速f.塑化量g.预塑背压h.注射压力和保压压力i.注射速度(2)合模参数a.合模力b.合模速度c.合模行程.d.开模力e.开模速度f.开模行程g.顶出压力h.顶出速度i.顶出行程2.温控参数a.烘料温度b.料向与喷嘴温度c.模具温度d.油温3.成型周期a.循环周期b.冷却时间c.注射时间d.保压时间e.塑化时间f.顶出及停留时间g.低压保护时间成型工艺参数的设定须根据产品的不同设置.第二节成型条件设定按成型步骤:可分为开锁模,加热,射出,顶出四个过程.开锁模条件:快速段中速度低压高压速度锁模条件设定:1锁模一般分: 快速→中速→低压→高压2.快锁模一般按模具情况分,如果是平面二板模具,快速锁模段可用较快速度,甚至于用到特快,当用到一般快速时,速度设到55-75%,完全平面模可设定到80-90%,如果用到特快就只能设定在45-55%,压力则可设定于50-75%,位置段视产品的深浅(或长短)不同,一般是开模宽度的1/3.3.中速段,在快速段结束后即转换成中速,中速的位置一般是到模板(包括三板模,二板模)合在一块为止,具体长度应视模板板间隔,速度一般设置在30%-50%间,压力则是20%-45%间.4.低压设定,低速设定一般是在模板接触的一瞬间,具体位置就设在机台显示屏显示的一瞬间的数字为准,这个数字一般是以这点为标准,,即于此点则起不了高压,高于此点则大,轻易起高压.设定的速度一般是15%-25%,视乎不同机种而定,压力一般设定于1-2%,有些机则可设于5-15%,也是视乎不同机种不同.5.高压设定,按一般机台而言,高压位置机台在出厂时都已作了设定,相对来讲,是不可以随便更改的,比如震雄机在50P.速度相对低压略高,大约在30-35%左右,而压力则视乎模具而定,可在55-85%中取,比如完全平面之新模,模具排气良好,甚至于设在55%即可,如果是滑块较多,原来生产时毛边也较多,甚至于可设在90%还略显不足.加热工艺条件设定1.加热段温度设定必须按照产品所使用的原料的不同而不同,但却必须遵循一个这样的规则,即由射口筒到进科段温度是逐步递减的.且递减温度是以10.度为单位.2特殊情况下.如料头抽丝,则射口筒温度应降低,如果是比较特殊的原料冷凝比较快的.则射口筒温度则不止比第二节法兰温度高10度.比如PPS.尼龙等.3.机台马达启动温度视乎机台不同而不同,一般出于对机台油路中的油封保护需要,油温最好能控制在40度-60度,以免油封长期高压而变化,缩短使用寿命,造成成型不稳定.第三节注射及熔胶(加料)工艺条件设定一.注射第四节常见塑料原料的有关温度值.原料Resin名称Name熔点℃Melt’s成型温度℃Molding Temperature(’c)分解温度℃Decomposing Temperature(‘C)模具温度℃Mold Temperature(‘c)干燥温度℃注射是把塑料原料经加热后射进模腔的过程,它一般可分为第一级,第二级,第三级,第四级及保压几段:1.第一级注射一般是注射料头段.具注射量一般可根据料头的轻重来估计其行程,当然也可以依据公式来计算,如公式: L=Si=Vi/0.785Ds2 L:注射行程; Si: 注射行程;L: injection stroke Si: injection strokeVi:理论注射容积; Ds:螺杆直径;Vi: injection volume of theoretical Ds: diameter of screw0.785:是Ω/4的值.0. 785: value of Ω/4.当然,如果我们在成型时每设定一个参数都要计算一次,要成型出一个产品就要几个小时才能完成了.2.第二级是注塑产品约2/3的阶段,当然,根据产品特殊需要,也允许成型不到2/3阶段,比如避免结合线问题,这一阶段的成型速度及压力一般是整个成型段的最大值段,如果排的产品与机台基本是相吻合的.模具结构合理,排气良好,这一段的压力一般也不会超过80%.速度侧视产品需变,可能大到95%也可,自然一般都是在55%-80%间.3.第三段是注射余下的1/3段,其速度和压力根据产品的需要,一般是小于第二段,速度和压力存在于一个往下降的过程.主要是为了防止产品毛边的产生,但同时又必须把产品充填饱满.4.第四段:一般有机台还有第五,第六段,这段的成型速度和压力相同前,都存在两段一个递减过程.其作用都是起到一个再次充满的作用.5.保压段:不论成型什么产品,都存在一个保压过程.任何产品都不同程度的存在一个厚薄不一的问题,正常情况下,较厚的部分都可能存在一个收缩凹陷的现象,为了解决这种现象,就应应用到保压,保压一般来讲都应用较慢的射速,而压力的设置则应看缩水的情况如何,小到25%,大到80%都有可能.二.熔胶段工艺1.再复杂的熔胶旋转过程最多不会超过三段,因为熔胶本身就是存在于把胶熔进料筒的过程,如果原料粘度大,熔胶压力则大,但速度则应取决于原料的分解温度,熔胶速度越快,原料中的剪切力则会越大,料管温度则越高,局部原料产生分解的可能性则会越大,故一般熔胶会采用中速为宜,如45%-75%,熔胶同时会碰到一个比较重要的环节,那就是背压的使用,产品精度要求越大,背压的使用则更大,背压可使原料分子间结构更紧密,成型出的产品则尺寸更稳定,外观越好.当然,背压太大,则会产生流涎,所以背压的使用又应考虙到其它原因.2.熔胶过程还有一个比较重要的环节,那就是松退,松退分前松退和后松退,其作用一般是为了防止流涎和抽丝,设定值速度和压力都在20%-50%间,设定的行程一般在2-5cm间,太长的行程可能会使料筒里面贮存空气,导致下一模出现不期望的气泡.顶出的工艺设定产品经冷却定型后则有一个开模的过程,开模基本上是合模的反过程.开模的未段则有一个慢速设置,开模完成后,产品必须顶出的过程.一.顶前:顶前最好分两个阶级,第一阶可分为中压慢速,即是把产品轻轻顶出一部分,然后是中压中速顶,中压中速一般指的是35%-55%,而低速则有可能低到5%,这需视产品不同而言,顶出行程设定是顶出长度稍比产品垂直深度大1-2cm即可.二.退针Back顶退包括两个过程与顶落的过程基本一致,顶退的终点应预留1-3cm的空间,以保护顶针油管不被顶坏.三.顶针方式还包括一个多次顶,单次顶及顶针停留的选择,机械手取产品,脱模顺利的情况都采取多项,为了顶针油缸寿命的延长,多次顶就以不超过三次为宜,顶针停留一般用在顶针带着产品退回有可能对增品产生损伤的模具,同时为配合机械手使用,有时也需要较短的顶针停留.成型时间的设定在保证产品质量的前提下,周期时间是越短越好,周期时间又包括如下几项:射胶时间,保压时间,熔胶时间,冷却时间,顶出时间,锁模低压时间,甚至乎关系到时间因素的还有还开模与锁模,及顶出的快慢.1.射胶时间包含保压时间,一般看起来,射胶时间越长,产品越饱和,但我们在讲求质量时,同时也须考虑产能,更何况,射胶时间过长,有可能会造成产品过于饱满而寻致粘模顶的变形呎寸偏大等一系列问题,故我们在设置射胶时间时应综合考虑,尽量在合乎质量要求时缩短射胶时间.2.熔胶时间的长短取决于熔胶速度设定的快慢,背压设定的大小,但有一点,熔胶时间控制的长短一定要比冷却时间短.3.冷却时间:冷却时间的长短直接影响到成型的周期,冷却时间越长,成型时间就越长,造成产能就越低,故我们在设定高压冷却时间时,只要能保证到产品成型顺利,不会直接影响到变形等问题,设定的时间也是越短越好4. 在大量使用机械手的塑胶公司,我们的顶出时间一般是与机械手配合为宜,全自动使用机械手时顶出停留时间一般保持1.5-2秒,半自动生产,如因顶针退回会导致产品掉落或卡紧,而取不下产品,停留时间则应保持5秒左右.5.低压保护时间对保护我们人身安全,模具安全起很大作用,配合好模具低压位置和低压压力的调整,低压保护的时间应取1-3秒,保护时间越短,可能造成的危害则越小.。

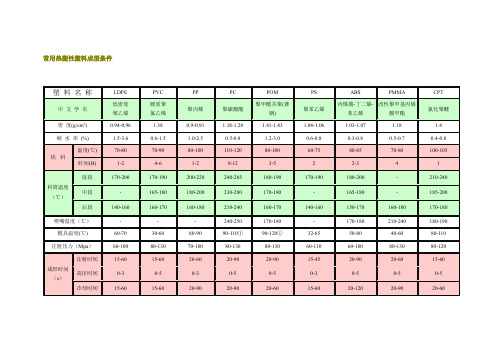

常用热塑性塑料成型条件

常用热塑性塑料成型条件注:上述成型条件仅供参考,且塑件重量为100-500g时,实际成型时均需酌情调整。

①塑料模具应加热为宜。

121常用注塑料注塑工艺聚乙烯(PE 分HDPE, MDPE)1.工艺特性(1)属非牛顿型流体,有假弹性材料的特性(2)结晶型聚合物,有明显的熔点,随温度升高结晶度下降(3)纯PE氧化性能较差,一般PE度添加适量的抗氧化剂(4)注塑时,熔融状态下的树脂要乘手很高的剪切应力一般高密度PE低压强,低密度PE高压强(5)PE的注塑压力的变化对熔体流动性的影响要比料桶温度明显,但剪切速率下易使PE熔体易出现破裂现象(6)PE吸水性低(<0.1%)生产可以不进行干燥(7)PE的制品易翘曲变形,收缩率大且方向性明显2.制品与模具(1)低密度PE的流动比为280:1,高密度PE的流动比为230:1;PE制品厚度应不小于0.8mm一般在1~~3.5mm选取(2)脱模斜度;型芯部分沿脱模方向25`~~45`模腔20`~~45`(3)模具排气槽深度应在0.03mm以下3.PE树脂特性4.成型工艺(1)注射温度:低密度PE在160—220℃高密度PE在108---240℃料筒温度的选择点远较熔点较高(通常要高出数十度)(2)注塑压力与速度:产品薄壁,长流程,窄浇口要求注塑压力较大;一般在100MPaPE在高速运动中存在着熔体破裂的倾向,所以一般不宜选用高速注射,而应选中速或慢速注射(2)模具温度:低密度PE的模具温度为35—55℃,高密度PE的模具温度为60--70℃5. 成型周期(1)为熔体收缩时所产生的缺料,以及在制品中易出现气泡,凹痕等,所以保压时间的长短应根据流道,浇口的大小,制品的壁厚而定聚丙烯(PP)结晶性高聚物,成型收缩性大,耐老化性和抗低温性差1.工艺特性(1)结晶度达50—70%有明显熔点,熔点温度164--170℃(2)热稳定性较好分解温度可达300℃以上,树脂与氧接触260℃左右开始变黄(3)流动性很好(4)熔体弹性较大且冷却凝固速度快,易产生内应力(5)成型适应性强,但要注意通常要求制品的重量不超过设备容量的50—60%(6)PP可以加着色剂生产,但加入注意比例,如不良对制品的收缩率有很大关系(7)PP的折叠性很好2.制品与模具设计(1)制品的厚度应充分注意到熔体的充模的可能性,PP的最大流长比250:1(2)制品的脱模斜度在30′—1º范围选择,如有成型孔,字符,花纹在1.5º-2º(3)对带有铰链的制品浇口位置应选择要求熔体的流动方向垂直于铰链的轴芯线(4)制品的模具需要开排气槽深度一般为0.03mm(5)模具文牍对制品性能有很大影响,模具温度低,结晶度低,制品呈柔软性倾向,收缩率低,生产效率高,但大面积和厚壁制品易产生翘曲,光洁度较低等缺点3.原料准备(1)PP为白色蜡状颗粒,比PE轻而透明(2)注塑成型中熔体指数常选中高值(MI=1—10)对制品成型质量较好;PP在制品时允许含水量为0.05%4.成型工艺(1)注射温度(a)PP的结晶熔点温度为164--170℃(b)PP分解温度为300℃以上(c)熔体粘度随温度上升而有所下降,所以对PP的料筒温度通常在200—270℃之间选择(d)PP的注塑温度高特别是对壁厚为1—2mm的制品,有助于改善表观光洁度,提高尺寸的稳定性,并对冲击强度,相对伸长率等有利(e)PP选择的MI越高,所选择的温度就要越低,反之就越高(2)注射压力:在成型中对PP一般选用较高的注射压力,以防止物料在充模时的冷却效应给流动性所带来的不利影响,并对制品的冲击韧性,拉伸强度无不利影响,而且有利于相对伸长衰,特别是对成型收缩率有较大的改善(3)成型周期:PP能在较高温度下脱模而制品很少发生形变,一般PP在低模温下进行成型,所以周期长很短(4)模具温度:一般PP制品的模具文牍大都是采用同冷却的办法进行控制,模芯的温度略低于模腔温度约5℃●聚苯乙烯(PS)1.聚苯乙烯的工艺特性(1)PS是无定性聚合物,无明显熔点,热稳定性较好,约在95℃左右开始软化120--180℃之间为流体,300℃以上出现分解(2) PS 比热容量低,加热流动和冷却固化速度快,熔体粘度适中,且流动性好易成型(3) PS在成型过程中熔体的流动性提高温度比提高压力明显(4)制品中内应力大,易碎裂使PS加工中最大的难点2. 注塑成型设备:PS适应性较强3. 制品与模具设计(1)由PS的热膨胀系数与金属相差较大,因PS制品中不宜有金属嵌件的存在(2) PS熔体最大流动长度与壁厚之比为200:1,制品的壁厚一般在1.0—4.0mm之间选取为宜(3) PS制品性脆易碎,要求制品的壁厚尽可能均匀,同时不允许有缺口,尖角(4) PS的成行收缩率0.5—0.8%(5) PS制品顶出一般要求有较大的顶出有大面积和同步性(6)排气孔,槽的深度应控制在0.03mm以下(7)模具温度尽可能一致,各部分的温差应控制在3—6℃以内4. 原料准备(1)可加色母生产,加工之前要对MI进行了解,一般MI值越大流动性越好,反之则越差(2) PS吸水性较低(<0.05% 成型允许含水量0.1%,生产一般不需干燥,如潮湿干燥温度70—80℃的热风循环干燥,时间约1.5—2小时(3) PS有一定的静电吸尘作用,所以要保持材料干净5.成型工艺(1)注射温度:①热稳定性较好,熔融温度范围宽,分解温度大于300℃,成型料筒温度应在180—215之间选择较为合适(2)注射压力:注射压力的提高有利于冲击强度,成型收缩衰,但对制品内应力不利但要根据制品的复杂程度,浇口,产品壁厚等综合考与(3)注射速度:PS高速会使模腔内空气难以排出,会使制品表面不光洁,透明性差,冲击强度下降,内应力增加,所以一般采用较低的注射速度(4)成型周期:PS制品一般是在通冷水冷却中成型的,所以成型周期一般比较短(5)模具温度:PS 模温不超过70℃(一般50—60℃)这是解决壁厚,使用要求较高的制品采用模具加热的,但模芯,模腔各部分的温差不大于3—6℃,一般是低模温生产6.成型中注意事项(1)原料,设备,模具必需清洁(2)再生料使用与新料配比一般在15—50%之间选取,多次使用要注意变色降解现象(3)制品的后处理,当壁厚≤6mm时,取温度为60—70℃,处理30—60分钟;当壁厚>6mm时,则取70--78℃,处理120—300分钟●丙烯晴(A)—丁二烯(B)—苯乙烯(S)共聚物简称ABS1.工艺特性(1)ABS属无定形物,无明显熔点,通常在160℃以上即可成型,热稳定性较好;通常在270℃以上开始出现分解,粘度适中,熔体的冷却固化速度比较快(2)ABS熔体流动性与注射温度和注射压力有关,但注射压力稍敏感(3)ABS的组分不同吸水性有差异,其范围2.0—0.5%之间,在成型之前须进行干燥2.注塑设备(1)每次注射量应取设备最大注射量的50—75%(2)螺杆应选单头,等距,渐变,全螺纹,带止回环的螺杆,;螺杆的长径比L/D为20:1,压缩比为2—2.5:1(3)对于阻软ABS要求对设备做好停机后的防腐蚀工作(如螺杆,料筒,喷嘴等),并要求控温系统工作灵敏3.制品与模具设计(1)制品的厚度:ABS熔体最大流动长度与鼻喉之比约为190:1;ABS的制品壁厚通常是在1.5—4.5mm之间选取(2)脱模斜度:与制品的收缩率有关;大致收缩范围0.3—0.6%;ABS制品的模具模芯脱模度35ˊ-1º,模腔部分40′-1º20′(3)顶出要求:顶出有效面积大,并同步性要好,顶出力均匀(4)排气:排气槽(孔)深度不大于0.04mm(5)流道与浇口:流道直径不小于5mm浇口的厚度为制品厚度的30%以上,平均部分的长度约为1mm左右4.原料准备:ABS的吸水性在加工允许值0.2%左右ABS干燥工艺5.成型工艺(1)注射温度① ABS温度上升对薄壁制品的充模是有利②一般ABS树脂温度达270℃以上分解但温度一般不超过250℃防止变色和影响制品性能③ ABS树脂成型温度除耐热级,电镀级等稍高;对阻燃级,通用级,抗冲级温度稍低些;成型温度一般在160-220℃(2)注射压力:一般注射压力视制品及浇口复杂程度及所选择原料而选择(3)注射速度:一般除充模困难的情况下需较高的注射速度,其如用中,低为宜(4)模具温度:ABS树脂模具温度对制品表观和性能比较高一般控制在60-80℃之间选择,但模腔及模芯温度均匀并之间的温差应不超过10℃,一般模腔稍高些6.注意事项(1)开机与停机:ABS树脂开机和停机时,除了阻燃级ABS有严格要求以外,其他ABS树脂无特殊要求,停机20分钟以上注意降低料筒螺杆温度(2)再生料使用:混合的比例一般不超过新料的25%(五次以上一般不使用)(3)后处理:① ABS树脂内应力的大小可通过溶剂浸渍法进行检查了解,及根据浸入冰醋酸溶液中是否发生开裂及开裂的时间长短进行判断②消除或减少ABS制品内应力的方法一般是将制品放入温度为70-80℃的热风循环干燥箱内,处理2-4小时,缓慢冷却至室温聚甲基丙烯酸甲脂(PMMA)俗称有机玻璃1. 常用372PMMA是由甲基丙烯酸甲脂与苯乙烯单体(约85:15)进行共聚而得的在372PMMA中加少量丁晴橡胶(约5%)既可成373PMMA2. 工艺特性:(1). PMMA为无定形聚合物,玻璃化温度(Tg)为105℃,熔融温度大于160℃,分解温度高达270℃以上(2)熔融状态下PMMMA熔体粘度较高,流动性差,对温度变化比较敏感(3) PMMA有一定亲水性,其颗粒的吸水性达0.3-0.4%,在成型前一定要干燥(4) PMMA表现为质硬,性脆,易破裂,一般制品用量不超过注塑机最大注射量70-80%3. 制品与模具设计(1)PMMA熔体流动长度与壁厚比为130:1;制品壁厚一般1.5-5mm之间选取最好不低于1mm(2)PMMA收缩率较小为0.5-0.7%;模具的排气孔槽在0.03mm以下(3)PMMA制品成型一般模具温度通冷却水进行控制,如壁厚太厚或形状复杂则需加温控制一般范围40-80℃之间选取4.原料准备:5.成型工艺:(1)注射温度:成型温度可在160-270℃之间选择(2)注射压力:压力对PMMA树脂的制品厚壁,凹痕,减少收缩,气泡有明显作用(3)注射速度:高速注射会给制品增加内应力,浇口周围常有模糊不清,一般采用中低速,最好采用多级注射速度进行控制(4)模具温度;在实际成型中,除了因充模困难,改善熔接痕,防止收缩孔等需要适当加模温(一般为40-65℃)外,大多是采用通水冷却的办法来加以控制6.注意事项:(1)整洁:i 成型设备:当料筒内存有聚硫乙烯,聚甲醛等物料时应注意先用聚苯乙烯等物料清洗料筒,再用再生料清洗;而不可用PMMA再生料直接清洗,这一点务须注意ii 再生料与新料混合比例1:4;制品也可用热处理消除内应力温度70-80℃一般4小时左右旧可以聚酰胺(PA)俗称尼龙1. PA是一类主链上有许多重复酰胺基团的高分子化合物2. 工艺特性:(1)吸水性:部分PA的吸水情况(2)结晶性:除透明尼龙外,其余大都是结晶性高聚物(3)流动性;(4)热稳定性:PA热稳定性比PP,PE等差得多(5)收缩率:PA收缩率较大2.成型设备:设备生产螺杆头子应配有止回环;头子一般应是字自锁式喷嘴3.制品与模具设计:(1)制品厚度:制品一般不低于0.8mm,1-3.2mm是尼龙类制品常用的范围(2)流道与浇口:除PA66等少数品种外大部分可用热流道模具;应有足够的冷料穴;主流道的斜度为4º-6º;分流道的直径等于或大于制品的厚度,梯形流道的截面高度为上底的2/3,下底宽为上底的3/4;浇口直径一般为制品壁厚的2/3-3/4,但最小不得小于0.8mm(3)排气:PA树脂的溢边值在0.03左右,所以排气孔,槽应控制在0.025mm以下(4)模具温度:一般制品壁厚大于5mm应采取加热控温方式,对于具有一定柔软性,壁厚小于5mm的制品一般用冷却水控温的PA的最高模温5.成型工艺:(1)料筒温度:根据原料选择料温(2)注射压力:可根据制品情况而选择压力一般在60—120MPa选取(3)注射速度:对尼龙而言注射速度以略快为宜,可防止因冷却速率过快而造成的波纹,冲模不足等问题6.模具温度:7.成型中的注意事项:(1)再生料的使用:(i)再生料数不宜过多,最好不要超过三次(ii)使用量应控制在新料的25%以下;混合后必按工艺要求进行干燥,方可使用(2)脱模剂的使用:使用少量的脱模剂有时对气泡等缺陷有改善或消除作用(3)安全须知:PA树脂开机是首先开启喷嘴温度、然后开启料筒的电源,(4)制品的后处理:(i)热处理:制品可在无氧的情况下可用红外线,热风循环处理;但常用的办法是放入(矿物油;甘油;液体石蜡等)液体有一定温度中进行的;热处理的温度应高于制品的使用温度10-20℃处理的时间视制品的厚度而异,厚度在3mm以下为10-15分钟,厚度为3-6mm时间为15-30分钟经热处理的制品需缓慢冷却至室温(ii)调湿处理:调湿处理主要是对使用环境湿度较大的制品而进行的,其办法有两种:一是沸水调湿法;二是醋酸钾水溶液调湿法(醋酸钾与水的比例为1.25:1,沸点121℃)前者操作方便,只要将制品放置在相对湿度65%的环境下以使其达到所要求的平衡湿度量就可以了,但由于此方法耗时较长,故一般采用后者;调湿处理的温度为80-100℃,处理的时间主要取决于制品的厚度,当壁厚为1.5mm时约2小时,3mm 为小时,6mm的为16-18小时、聚甲醛(POM)1. POM是一种没有侧链,高密度,高结晶的线型聚合物;有良好的机械性能,优异的抗蠕变性和应力松弛能力;其耐疲劳性在热塑性塑料中是最高的;其弹性模量优于PA66,ABS,聚碳酸脂,使用温度宽广(-40-100℃);同时有优异的耐磨性和自润滑性,抗腐蚀性好,吸水性低,尺寸稳定性好,电绝缘性优良2. POM按分之化学结构分:均聚甲醛,共聚甲醛均PA与共PA的性能情况3.工艺特性:(1)熔点明显,当温度未达到熔点以上,长期受热树脂也不会熔融(2)结晶度高体积收缩大(3)凝固速度快,POM凝固温度在160℃左右,凝固比熔融速度快(4)热稳定性差,POM在240℃的温度下会严重分解;在210℃的温度下,停留时间不能超过20分钟,在正常范围内停留时间稍长也会出现分解(5)流变性:增加流变性而不是增加温度着手,而应从增大注射速率,改进模具结构,控制模具温度考理(6)吸水性低:(7)加工流动性;(i) POM流动指数的增大流动性增加(ii)熔体的流动长度随温度的提高所增长的幅度也就增大(对薄壁的产品有明显改变但要在不发生温度分解的前提下)(iii)增加注射压力是改善POM熔体流动性的重要手段(iv)模具温度的提高,特别是在80℃以上,有利于POM熔体流动性的改善(v)当调整工艺条件无法改善熔体流动性时,可考虑适当修改制品设计,增加制品的厚度或放大浇口尺寸,以达到顺利成型的目的4.成型设备:(1)每一次注射量不超过注塑机最大公称注射量锝70-75%,最好在60%左右(2)物料流经的部位,不允许有任何造成物料滞留的问题存在,特别是料筒与喷嘴接合部,止回装置等(3)喷嘴要求对物料的阻力要小,一般选用敞开式通用喷嘴,并附有加热控温装置5.制品与模具设计:(1)POM的制品壁厚不宜太薄一般在1.5-2mm选取(2)POM制品的模具必须开排气槽,孔深度不得超过0.02mm,宽度在3mm左右6.原料的准备与处理(1)POM如含有水分热风干燥工艺要很严格控制,以防止物料变色7.成型工艺:(1)注射温度:注射过程中射熔体的实际温度通常要比料筒控温仪表所显示的温度高出10-30℃这是因剪切作用热,熔体摩擦等造成的温差的高低与设备控温点位置及深度有关随温度的提高,对POM 机械性能有不程度的影响如:a落球冲击强度提高(以落球高度来表征)b拉伸强度的变化随模具温度的不同而不同c当模具温度升高时,相对伸长率随温度的提高而迅速下降d 一般POM的成型温度控制在190-210℃之间最为理想(2)注射压力:注射压力随选择需4根据制品的形状,壁厚,模具的流道,浇口的尺寸及模具的温度进行综合考虑(3)保压时间;一般凭经验进行选择(4)注射速度:一般用中,高速进行注射的(5)模具温度:POM的结晶度高,结晶速度快,模温的变化,而对结晶度的影响并不突出;POM的模具温度应控制在80-100℃为宜,对于大面积或阻力较大的薄壁,复杂制品温度可提高到120℃左右8. 注意事项:POM再生料可十余次使用,性能几乎不变化;与新料的混合比例为20-30%(1) POM的成型温度不允许超过240℃,在此温度下几分钟就分解(2)物料不允许在190℃以上的料筒内停留时间过长,否则也会引起物料分解(3)再保证制品的质量和流动性的情况下,尽可能使用较低的成型温度和较短的成型周期(4)设备升温时,应首先开启喷嘴的加热电源,使喷嘴先预热,然后再开启料筒的温度电源(5)在加工POM 之前,如料筒内存有加工温度超过POM加工温度的物料;必先用PE再生料清洗料筒,温度降至POM的成型温度方可(6)加工前如有物料分解,刺鼻味道必先射空料筒内物料,降温方可(7)有的物料或添加剂(如PVC,AAS等)对POM有分解作用,必须清理干净(8)制品的后处理:一般用空气或油作为介质进行POM的处理工艺有一次面试,别人就问道有关常用的塑胶材料,应用场合,各自优缺点.象:ABS,PC,PVC,POM等等1. POM 聚甲醛化学和物理特性POM是一种坚韧有弹性的材料,即使在低温下仍有很好的抗蠕变特性、几何稳定性和抗冲击特性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

取 數

項目

明細

允許範圍

項目明細允許範圍H15 ℃前鬆退2mm H25 ℃后鬆退2mm H35 ℃3mm H45 ℃±10%RPM H5

5 ℃±10%RPM 料斗底溫度

±5℃3mm 設定模溫 (可)

±5℃第1段3mm 實測模溫 (可)±5℃第2段3mm 設定模溫 (固)±5℃第3段3mm 實測模溫 (固)

±5℃第4段3mm 第1段 ±5%mm/s 第5段

3mm 第2段 ±5%mm/s +0.5sec 第3段 ±5%mm/s +0.5sec 第4段 ±5%mm/s 保壓1+0.5sec 第5段 ±5%mm/s

保壓2

+0.5sec

第1段 ±10%kgf/cm 第2段 ±10%kgf/cm 第3段 ±10%kgf/cm 速度1 ±5%mm/s 第4段 ±10%kgf/cm 速度2 ±5%mm/s

第1段 ±10%kgf/cm 第2段

±10%kgf/cm

冷卻時間

3sec

第1段 ±5%mm/s 第2段 ±5%mm/s

℃

標記

日 期

承認:

確認:保存期限:二年

客 戶機重/品名模具號碼

色 號顏 色烘 料 時 數

鎖 模 力烘 料 設 備材 質規 格溫風 或 除濕烘 料 溫 度

成形機臺號成形機形式

螺杆直徑

周 期標準產能PCS/H

產品總重

產品單重溫度

鬆退計 量螺杆回轉速背 壓殘 量模溫

切換位置

射出速度設 定 射 出 時 間實際射出時間

保壓時間射速壓力保壓速度

保壓

保壓位置

熱流道修 改 履 歷注意事項

作 成

表單編號:QPCA02-F01成型條件表R03

作成:

2. 成型條件變更時,必須填寫修改履歷.

內 容

成 型 條 件 表

設定值

設定值

變更幅度必須在規格公差內變更.

確 認日期:08年8月5日

日期: 年

月

日。