FMEA风险系数评价准则(SOD)

FMEA风险系数评价准则SOD

失效可能性

准则:起因发生可能性一过程FMEA每项/每辆车出现的事

故)

等级

很高

>100件/每千件

》每10件中有1件

10

高

50件/每千件

9

每20件中有一件

20件/每千件

8

每50件中有一件

10件/每千件

7

每100件中有一件

中等

2件/每千件

每500件中有一件

6

0.5件/每千件

每2000件中有一件

10件/每千辆车

7

用或职责循环/操作条件的变更。

每100件中有一件

中等

频繁失效发生在类似的设计或设计

模拟和试验中

2件/每千辆车 每500件中有一件

6

有时失效发生在类似的设计或设计

模拟和试验中

0.5件/每千辆车 每2000件中有一件

5

只有单次失效发生在类似的设计或

0.1件/每千辆车

4

设计模拟和试验中

每10,000件中有一件

6

中等破

坏

生产运行的100%8要进行下生产线返工 然后可被接受。

或降级

次要功能降级(汽车可运行,但

是舒适度/便利等性能层次降

低)

5

生产运行的一部分需要进行下生产线返

工然后可被接受。

烦扰的

小问题

汽车可运行,但是外观或噪音等 项目不合格,并且大多数(75%顾客会发现这些缺陷。

4

中等破

坏

生产运行的100%8要在其运行前进行生 产线的工站上返工。

丧失或降

级

丧失基本功能(汽车不能运行,不影响安全汽车运行)

8

主要功能降级(汽车可运行,但是性能水平降低)。

FMEA风险系数评价准则(SOD)

主要功能降级(汽车可运行,但就是性能水平降低)。

7

次要功能丧失或降级

次要功能丧失(汽车可运行,但就是舒适度/便利等功能丧失)

6

次要功能降级(汽车可运行但舒适度/便利等性能水平降低)

5

干扰

外观或噪音等项目不合格,汽车可运行但就是大多数(≥75%)顾客会发现这些缺陷。

4

外观或噪音等项目不合格,汽车可运行但就是许多(50%)顾客会发现这些缺陷。

5

中等

用测试到失效测试(如直到漏洞,变形,裂缝等产生)进行设计定型前产品/确认(可靠性测试,开发与确认测试)。

4

中上

用降级测试(如,数据趋势,之前/之后得数值等)进行设计定型前产品/确认(可靠性测试,开发与确认测试)。

3

高

仿真分析与相互关联性

设计分析/探测控制得探测能力非常强,仿真分析(如:CAE , FEA等)与设计定型前实际得或期望得操作条件就是相互关联得

配合外观/尖响与卡嗒响项目不舒服。有辨识力顾客(25%以下)能发觉缺陷。

2

次要得破坏

对过程、作业或作业员带来轻微得不便

没有影响

没有可识别得后果

1

没有影响

没有可识别得影响

PFMEA频度(O)

失效可能性

准则:起因发生可能性—过程FMEA(每项/每辆车出现得事故)

等级

很高

≥100件/ 每千件

≥每10件 中有1件

5

生产运行得一部分需要进行下生产线返工然后可被接受。

烦扰得小问题

汽车可运行,但就是外观或噪音等项目不合格,并且大多数(75%)顾客会发现这些缺陷。

4

中等破坏

生产运行得100%需要在其运行前进行生产线得工站上返工。

FMEA风险系数评价准则(SOD)

6

0.5件/每千件

每2000件中有一件

5

0.1件/每千件

每10,000件中有一件

4

低

0.01件/每千件

每100,000件中有一件

3

≤0.001件/每千件

每1,000,000件中有一件

2

极低

通过预防控制消除失效

1

PFMEA不易探测度(D)

可探测机率

准则

过程控制探测可能性

等级

探测可能性

1

几乎肯定

PFMEA严重度(S)

后

果

准则:对产品影响的严重度(顾客后果)

等级

后果

准则:对过程影响的严重度

(制造/组装影响)

不符合安全或法规要求

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时无警告。

10

不符合安全或法规要求

可能危及作业员(机器或组装)而无警告

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时有警告。

设计分析/探测控制能力较弱,仿真分析(如CAE,FEA等)与期望的实际操作条件不是相互关联的。

9

很微小

设计定型后和设计投产前

用通过/不通过测试(用接收准则如行驶和操纵,运输评估等的子系统或系统测试)进行设计定型后设计投产前产品验证/确认。

8

微小

用测试到失效测试(直到失效发生的子系统或系统测试,系统相互作用的测试等)进行设计定型后设计投产前产品验证/确认。

7

非常低

加工后问题探测

操作人员通过使用各种测量进行后加工失效模式的探测或操作人员通过使用特性测量(通/止,手工转矩检查/冲裁扳手等)进行工位上的失效模式探测

FMEA风险系数评价准则(SOD)

每100,000件中有一件

3

无明显失效发生在几乎相同的设计或设计模拟和试验中

≤0.001件/ 每千辆车

每1,000,000件 中有1件

2

非常低

通过预防控制失效被清除

通过预防控制失效被消除

1

DFMEA不易探测度(D)

探测机率

评价准则:被设计控制探测的可能性

级别

探测可能性

无探测几率

3

外观或噪声等项目不合格。汽车可运行但是少数(≤25%)顾客会发现这些缺陷。

2

无后果

没有可识别的后果

1

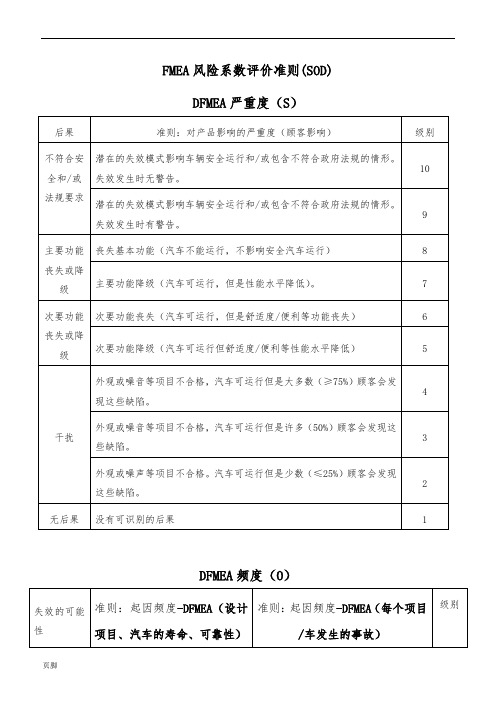

DFMEA频度(O)

失效的可能性

准则:起因频度-DFMEA(设计项目、汽车的寿命、可靠性)

准则:起因频度—DFMEA(每个项目/车发生的事故)

级别

非常高

无历史的新技术/新设计

≥100件/ 每千辆车

≥每10件 中有1件

5

生产运行的一部分需要进行下生产线返工然后可被接受.

烦扰的小问题

汽车可运行,但是外观或噪音等项目不合格,并且大多数(75%)顾客会发现这些缺陷.

4

中等破坏

生产运行的100%需要在其运行前进行生产线的工站上返工。

汽车可运行,但是外观或噪音等项目不合格,并且许多(50%)顾客会发现这些缺陷.

3

生产运行的一部分需要在其运行前进行生产线的工站上返工。

频繁失效发生在类似的设计或设计模拟和试验中

2件 /每千辆车

每500件中有一件

6

有时失效发生在类似的设计或设计模拟和试验中

0.5件 /每千辆车

每2000件中有一件

5

只有单次失效发生在类似的设计或设计模拟和试验中

FMEA风险系数评价准则SOD修订版

非常高

无历史的新技术/新设计

≥100件/每千辆车

≥每10件中有1件

10

高

失效是不可避免的,有新设计,新应用或职责循环/操作条件的变更。

50件/每千辆车

每20件中有一件

9

失效是可避免的,有新设计,新应用或职责循环/操作条件的变更。

20件/每千辆车

每50件中有一件

8

失效是不确定的,有新设计,新应用或职责循环/操作条件的变更。

7

非常低

加工后问题探测

操作人员通过使用各种测量进行后加工失效模式的探测或操作人员通过使用特性测量(通/止,手工转矩检查/冲裁扳手等)进行工位上的失效模式探测

6

低

从源头进行的问题探测

由操作人员通过使用各种测量进行工位上的失效模式或错误(起因)的探测或由工位上的由自动化的控制设备探测不符和零件并并通过(指示灯、鸣声)通知操作人员。在作业前准备和首件检查时进行测量(仅用于探测作业前准备的起因)

9

主要功能丧失或降级

丧失基本功能(汽车不能运行,不影响安全汽车运行)

8

主要功能降级(汽车可运行,但是性能水平降低)。

7

次要功能丧失或降级

次要功能丧失(汽车可运行,但是舒适度/便利等功能丧失)

6

次要功能降级(汽车可运行但舒适度/便利等性能水平降低)

5

干扰

外观或噪音等项目不合格,汽车可运行但是大多数(≥75%)顾客会发现这些缺陷。

FMEA风险系数评价准则SOD修订版

FMEA风险系数评价准则(SOD)

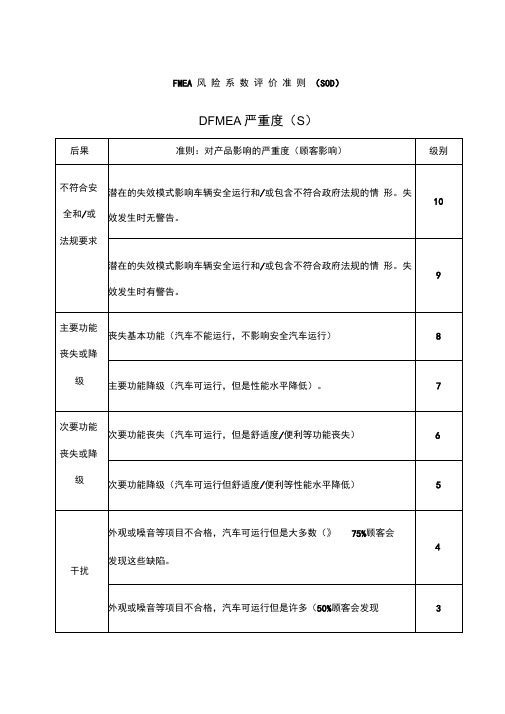

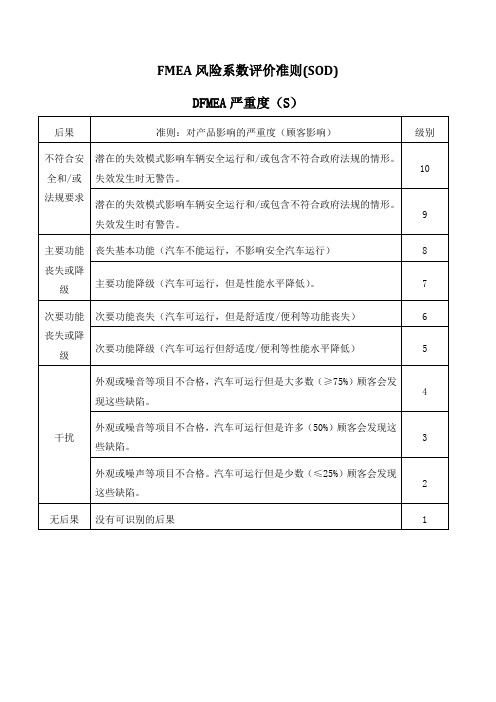

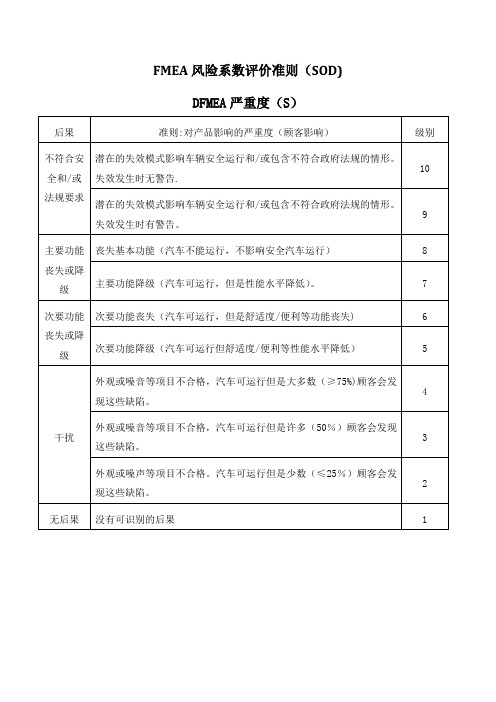

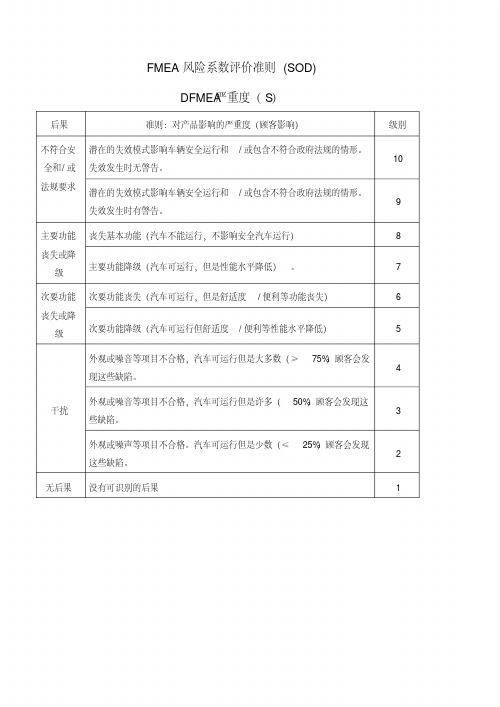

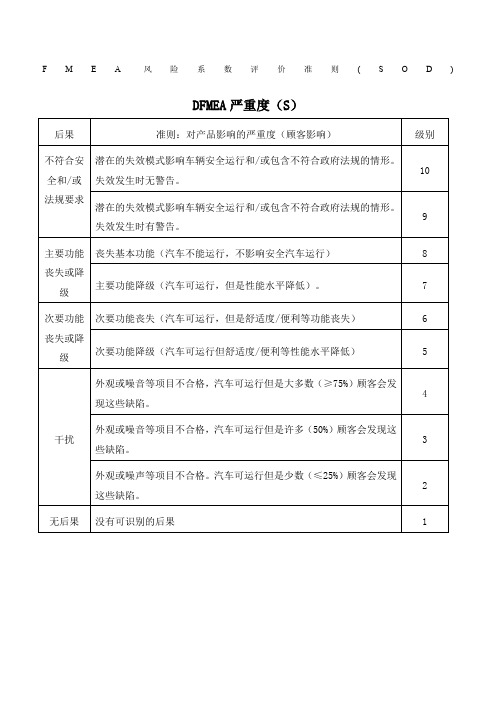

DFMEA严重度(S)

后果

准则:对产品影响的严重度(顾客影响)

级别

不符合安全和/或法规要求

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时无警告。

最新FMEA风险系数评价准则(SOD)

中等

加工后问题探测

由自动化控制进行后加工失效模式探测,这种自动化控制能探测不符合零件并锁定工位上的零件以防止进一步的操作

4

中上

从源头进行的问题探测

由自动化控制进行工位上失效模式探测。这种自动化控制能探测不符合零件,并自动锁定工位上的零件以防止进一步的操作

3

高

错误探测和/或问题预防

由自动化控制进行工位上错误(起因)探测,这种自动化控制能探测错误和预防不符合零件的制造。

7

非常低

用降级测试(耐久性测试后的子系统或系统测试,例如:功能检查)进行设计定型后设计投产前产品验证/确认。

6

低

设计定型前

用通过/不通过测试(如对性能,功能检查等的接受准则)进行设计定型前产品/确认(可靠性测试,开发或确认测试)。

5

中等

用测试到失效测试(如直到漏洞,变形,裂缝等产生)进行设计定型前产品/确认(可靠性测试,开发和确认测试)。

4

外观或噪音等项目不合格,汽车可运行但是许多(50%)顾客会发现这些缺陷。

3

外观或噪声等项目不合格。汽车可运行但是少数(≤25%)顾客会发现这些缺陷。

2

无后果

没有可识别的后果

1

DFMEA频度(O)

失效的可能性

准则:起因频度-DFMEA(设计项目、汽车的寿命、可靠性)

准则:起因频度-DFMEA(每个项目/车发生的事故)

4

中上

用降级测试(如,数据趋势,之前/之后的数值等)进行设计定型前产品/确认(可靠性测试,开发和确认测试)。

3

高

仿真分析和相互关联性

设计分析/探测控制的探测能力非常强,仿真分析(如:CAE , FEA等)与设计定型前实际的或期望的操作条件是相互关联的

fmea风险系数评价准则(sod)_2444

FMEA风险系数评价准则(SOD)DFMEA严重度(S)后果准则:对产品影响的严重度(顾客影响)级别潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。

失效发生时无警告。

10不符合安全和/或法规要求潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。

失效发生时有警告。

9 丧失基本功能(汽车不能运行,不影响安全汽车运行)8 主要功能丧失或降级主要功能降级(汽车可运行,但是性能水平降低)。

7次要功能丧失(汽车可运行,但是舒适度/便利等功能丧失) 6 次要功能丧失或降级次要功能降级(汽车可运行但舒适度/便利等性能水平降低) 5外观或噪音等项目不合格,汽车可运行但是大多数(≥75%)顾客会发现这些缺陷。

4外观或噪音等项目不合格,汽车可运行但是许多(50%)顾客会发现这些缺陷。

3干扰外观或噪声等项目不合格。

汽车可运行但是少数(≤25%)顾客会发现这些缺陷。

2 无后果没有可识别的后果 1DFMEA频度(O)失效的可能性准则:起因频度-DFMEA(设计项目、汽车的寿命、可靠性)准则:起因频度-DFMEA(每个项目/车发生的事故)级别非常高无历史的新技术/新设计≥100件/ 每千辆车≥每10件中有1件10失效是不可避免的,有新设计,新应用或职责循环/操作条件的变更。

50件 / 每千辆车每20件中有一件9失效是可避免的,有新设计,新应用或职责循环/操作条件的变更。

20件 / 每千辆车每50件中有一件8高失效是不确定的,有新设计,新应用或职责循环/操作条件的变更。

10件/ 每千辆车每100件中有一件7频繁失效发生在类似的设计或设计模拟和试验中2件 / 每千辆车每500件中有一件6有时失效发生在类似的设计或设计模拟和试验中0.5件 / 每千辆车每2000件中有一件5中等只有单次失效发生在类似的设计或设计模拟和试验中0.1件 / 每千辆车每10,000件中有一件4只有单次失效发生在几乎相同的设计或设计模拟和试验中0.01件 / 每千辆车每100,000件中有一件3低无明显失效发生在几乎相同的设计或设计模拟和试验中≤0.001件/ 每千辆车每1,000,000件中有1件2非常低通过预防控制失效被清除通过预防控制失效被消除 1DFMEA不易探测度(D)探测机率评价准则:被设计控制探测的可能性级别探测可能性无探测几率无现行设计控制,不可探测或不可分析。

FMEA风险系数评价准则(SOD)

非常高

无历史的新技术/新设计

≥100件/ 每千辆车

≥每10件 中有1件

10

高

失效是不可避免的,有新设计,新应用或职责循环/操作条件的变更。

50件 / 每千辆车

每20件中有一件

9

失效是可避免的,有新设计,新应用或职责循环/操作条件的变更。

20件 /每千辆车

每50件中有一件

8

失效是不确定的,有新设计,新应用或职责循环/操作条件的变更。

创作编号:BG7531400019813488897SX

创作者:别如克*

FMEA

DFMEA严重度(S)

后果

准则:对产品影响的严重度(顾客影响)

级别

不符合安全和/或法规要求

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时无警告。

10

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时有警告。

8

微小

用测试到失效测试(直到失效发生的子系统或系统测试,系统相互作用的测试等)进行设计定型后设计投产前产品验证/确认。

7

非常低

用降级测试(耐久性测试后的子系统或系统测试,例如:功能检查)进行设计定型后设计投产前产品验证/确认。

6

低

设计定型前

用通过/不通过测试(如对性能,功能检查等的接受准则)进行设计定型前产品/确认(可靠性测试,开发或确认测试)。

无现行设计控制,不可探测或不可分析。

10

几乎不可能

不太可能在任何阶段探测

设计分析/探测控制能力较弱,仿真分析(如CAE,FEA等)与期望的实际操作条件不是相互关联的。

9

很微小

设计定型后和设计投产前

FMEA风险系数评价准则SOD

几乎肯定

PFMEA严重度(S)

后

果

准则:对产品影响的严重度(顾客后果)

等级

后果

准则:对过程影响的严重度

(制造/组装影响)

不符合安全或法规要求

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时无警告。

10

不符合安全或法规要求

可能危及作业员(机器或组装)而无警告

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时有警告。

0.01件/每千辆车

每100,000件中有一件

3

无明显失效发生在几乎相同的设计或设计模拟和试验中

≤0.001件/每千辆车

每1,000,000件中有1件

2

非常低

通过预防控制失效被清除

通过预防控制失效被消除

1

DFMEA不易探测度(D)

探测机率

评价准则:被设计控制探测的可能性

级别

探测可能性

无探测几率

无现行设计控制,不可探测或不可分析。

FMEA风险系数评价准则SOD

FMEA风险系数评价准则(SOD)

DFMEA严重度(S)

后果

准则:对产品影响的严重度(顾客影响)

级别

不符合安全和/或法规要求

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时无警告。

10

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时有警告。

4

外观或噪音等项目不合格,汽车可运行但是许多(50%)顾客会发现这些缺陷。

3

外观或噪声等项目不合格。汽车可运行但是少数(≤25%)顾客会发现这些缺陷。

2

无后果

FMEA风险系数评价与衡量准则(SOD)

非常低

用降级测试(耐久性测试后的子系统或系统测试,例如:功能检查)进行设计定型后设计投产前产品验证/确认。

6

低

设计定型前

用通过/不通过测试(如对性能,功能检查等的接受准则)进行设计定型前产品/确认(可靠性测试,开发或确认测试)。

5

中等

用测试到失效测试(如直到漏洞,变形,裂缝等产生)进行设计定型前产品/确认(可靠性测试,开发和确认测试)。

2

很高

探测不可行;错误预防

错误(起因)预防是通过固定设施设计,机械设计或零件设计而产生的。通过过程或产品设计进行防错而避免制造不符合零件。

1

几乎肯定

FMEA

DFMEA严重度(S)

后果

准则:对产品影响的严重度(顾客影响)

级别

不符合安全和/或法规要求

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时无警告。

10

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时有警告。

9

主要功能丧失或降级

丧失基本功能(汽车不能运行,不影响安全汽车运行)

8

主要功能降级(汽车可运行,但是性能水平降低)。

7

次要功能丧失或降级

次要功能丧失(汽车可运行,但是舒适度/便利等功能丧失)

6

次要功能降级(汽车可运行但舒适度/便利等性能水平降低)

5

干扰

外观或噪音等项目不合格,汽车可运行但是大多数(≥75%)顾客会发现这些缺陷。

4

外观或噪音等项目不合格,汽车可运行但是许多(50%)顾客会发现这些缺陷。

4

中上

用降级测试(如,数据趋势,之前/之后的数值等)进行设计定型前产品/确认(可靠性测试,开发和确认测试)。

FMEA风险系数评价准则(SOD)

非常低

加工后问题探测

操作人员通过使用各种测量进行后加工失效模式的探测或操作人员通过使用特性测量(通/止,手工转矩检查/冲裁扳手等)进行工位上的失效模式探测

6

低

从源头进行的问题探测

由操作人员通过使用各种测量进行工位上的失效模式或错误(起因)的探测或由工位上的由自动化的控制设备探测不符和零件并并通过(指示灯、鸣声)通知操作人员。在作业前准备和首件检查时进行测量(仅用于探测作业前准备的起因)

丧失基本功能(汽车不能运行,不影响安全汽车运行)

8

主要功能降级(汽车可运行,但是性能水平降低)。

7

次要功能丧失或降级

次要功能丧失(汽车可运行,但是舒适度/便利等功能丧失)

6

次要功能降级(汽车可运行但舒适度/便利等性能水平降低)

5

干扰

外观或噪音等项目不合格,汽车可运行但是大多数(≥75%)顾客会发现这些缺陷。

每500件中有一件

6

0.5件/每千件

每2000件中有一件

5

0.1件/每千件

每10,000件中有一件

4

低

0.01件/每千件

每100,000件中有一件

3

≤0.001件/每千件

每1,000,000件中有一件

2

极低

通过预防控制消除失效

1

PFMEA不易探测度(D)

可探测机率

准则

过程控制探测可能性

等级

探测可能性

5

中等

加工后问题探测

由自动化控制进行后加工失效模式探测,这种自动化控制能探测不符合零件并锁定工位上的零件以防止进一步的操作

4

中上

从源头进行的问题探测

由自动化控制进行工位上失效模式探测。这种自动化控制能探测不符合零件,并自动锁定工位上的零件以防止进一步的操作

最新FMEA风险系数评价准则(SOD)

可能危及作业员(机器或组装)但有警告

主要功能丧失或降级

丧失基本功能(汽车不能运行,不影响汽车安全运行)

8

严重的破坏

产品可能必须要100%的丢弃,生产线停止并停止装运

主要功能降级(汽车可运行,但是性能层次降低)。

7

重大的破坏

生产运行一部分(少于100%)需被丢弃,主要过程中出现的偏差(生产线速度降低或需增加人力)

5

中等

加工后问题探测

由自动化控制进行后加工失效模式探测,这种自动化控制能探测不符合零件并锁定工位上的零件以防止进一步的操作

4

中上

从源头进行的问题探测

由自动化控制进行工位上失效模式探测。这种自动化控制能探测不符合零件,并自动锁定工位上的零件以防止进一步的操作

3

高

错误探测和/或问题预防

由自动化控制进行工位上错误(起因)探测,这种自动化控制能探测错误和预防不符合零件的制造。

1

几乎肯定

PFMEA严重度(S)

后

果

准则:对产品影响的严重度(顾客后果)

等级

后果

准则:对过程影响的严重度

(制造/组装影响)

不符合安全或法规要求

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时无警告。

10

不符合安全或法规要求

可能危及作业员(机器或组装)而无警告

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时有警告。

4

中上

用降级测试(如,数据趋势,之前/之后的数值等)进行设计定型前产品/确认(可靠性测试,开发和确认测试)。

3

高

仿真分析和相互关联性

设计分析/探测控制的探测能力非常强,仿真分析(如:CAE , FEA等)与设计定型前实际的或期望的操作条件是相互关联的

FMEA风险系数评价准则(SOD)

高

50件 / 每千件

每20件中有一件

9

20件 /每千件

每50件中有一件

8

10件/每千件

每100件中有一件

7

中等

2件 /每千件

每500件中有一件

6

0.5件 /每千件

每2000件中有一件

5

0.1件 /每千件

每10,000件中有一件

4

低

0.01件/ 每千件

每100,000件中有一件

3

≤0.001件 / 每千件

配合外观/尖响和卡嗒响项目不舒服。有辨识力顾客(25%以下)能发觉缺陷。

2

次要的破坏

对过程、作业或作业员带来轻微的不便

没有影响

没有可识别的后果

1

没有影响

没有可识别的影响

PFMEA频度(O)

失效可能性

准则:起因发生可能性—过程FMEA(每项/每辆车出现的事故)

等级

很高

≥100件/ 每千件

≥每10件 中有1件

6

低

从源头进行的问题探测

由操作人员通过使用各种测量进行工位上的失效模式或错误(起因)的探测或由工位上的由自动化的控制设备探测不符和零件并并通过(指示灯、鸣声)通知操作人员。在作业前准备和首件检查时进行测量(仅用于探测作业前准备的起因)

5

中等

加工后问题探测

由自动化控制进行后加工失效模式探测,这种自动化控制能探测不符合零件并锁定工位上的零件以防止进一步的操作

0.01件/ 每千辆车

每100,000件中有一件

3

无明显失效发生在几乎相同的设计或设计模拟和试验中

≤0.001件/ 每千辆车

每1,000,000件 中有1件

FMEA风险系数评价准则(SOD)

DFMEA严重度(S)

后果

准则:对产品影响的严重度(顾客影响)

级别

不符合安全和/或法规要求

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时无警告。

10

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时有警告。

9

主要功能丧失或降级

4

外观或噪音等项目不合格,汽车可运行但是许多(50%)顾客会发现这些缺陷。

3

外观或噪声等项目不合格。汽车可运行但是少数(≤25%)顾客会发现这些缺陷。

2

无后果

没有可识别的后果

1

DFMEA频度(O)

失效的可能性

准则:起因频度-DFMEA(设计项目、汽车的寿命、可靠性)

准则:起因频度-DFMEA(每个项目/车发生的事故)

级别

探测可能性

无探测几率

无现行设计控制,不可探测或不可分析。

10

几乎不可能

不太可能在任何阶段探测

设计分析/探测控制能力较弱,仿真分析(如CAE,FEA等)与期望的实际操作条件不是相互关联的。

9

很微小

设计定型后和设计投产前

用通过/不通过测试(用接收准则如行驶和操纵,运输评估等的子系统或系统测试)进行设计定型后设计投产前产品验证/确认。

低

只有单次失效发生在几乎相同的设计或设计模拟和试验中

0.01件/ 每千辆车

每100,000件中有一件

3

无明显失效发生在几乎相同的设计或设计模拟和试验中

≤0.001件/ 每千辆车

每1,000,000件 中有1件

2

非常低

通过预防控制失效被清除

通过预防控制失效被消除

FMEA风险系数评价准则SOD

没有可识别的后果

1

没有影响

没有可识别的影响

PFMEA频度(O)

失效可能性

准则:起因发生可能性—过程FMEA(每项/每辆车出现的事故)

等级

很高

≥100件/ 每千件

≥每10件 中有1件

10

高

50件 / 每千件

每20件中有一件

9

20件 /每千件

每50件中有一件

8

10件/每千件

每100件中有一件

7

中等

次要功能丧失或降级

次要功能丧失(汽车可运行,但是舒适度/便利等功能丧失)

6

中等破坏

生产运行的100%需要进行下生产线返工然后可被接受。

次要功能降级(汽车可运行,但是舒适度/便利等性能层次降低)

5

生产运行的一部分需要进行下生产线返工然后可被接受。

烦扰的小问题

汽车可运行,但是外观或噪音等项目不合格,并且大多数(75%)顾客会发现这些缺陷。

4

中等破坏

生产运行的100%需要在其运行前进行生产线的工站上返工。

汽车可运行,但是外观或噪音等项目不合格,并且许多(50%)顾客会发现这些缺陷。

3

生产运行的一部分需要在其运行前进行生产线的工站上返工。

配合外观/尖响和卡嗒响项目不舒服。有辨识力顾客(25%以下)能发觉缺陷。

2

次要的破坏

对过程、作业或作业员带来轻微的不便

2件 /每千件

每500件中有一件

6

件 /每千件

每2000件中有一件

5

件 /每千件

每10,000件中有一件

4

低

件/ 每千件

每100,000件中有一件

3

≤件 / 每千件

FMEA风险系数评价准则(SOD)

几乎肯定

PFMEA严重度(S)后来自果准则:对产品影响的严重度(顾客后果)

等级

后果

准则:对过程影响的严重度

(制造/组装影响)

不符合安全或法规要求

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时无警告。

10

不符合安全或法规要求

可能危及作业员(机器或组装)而无警告

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时有警告。

10

高

失效是不可避免的,有新设计,新应用或职责循环/操作条件的变更。

50件/每千辆车

每20件中有一件

9

失效是可避免的,有新设计,新应用或职责循环/操作条件的变更。

20件/每千辆车

每50件中有一件

8

失效是不确定的,有新设计,新应用或职责循环/操作条件的变更。

10件/每千辆车

每100件中有一件

7

中等

频繁失效发生在类似的设计或设计模拟和试验中

设计分析/探测控制能力较弱,仿真分析(如CAE,FEA等)与期望的实际操作条件不是相互关联的。

9

很微小

设计定型后和设计投产前

用通过/不通过测试(用接收准则如行驶和操纵,运输评估等的子系统或系统测试)进行设计定型后设计投产前产品验证/确认。

8

微小

用测试到失效测试(直到失效发生的子系统或系统测试,系统相互作用的测试等)进行设计定型后设计投产前产品验证/确认。

次要功能丧失或降级

次要功能丧失(汽车可运行,但是舒适度/便利等功能丧失)

6

中等破坏

生产运行的100%需要进行下生产线返工然后可被接受。

次要功能降级(汽车可运行,但是舒适度/便利等性能层次降低)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主要功能 丧失基本功能(汽车不能运行,不影响安全汽车运行)

8

丧失或降

主要功能降级(汽车可运行,但是性能水平降低)。

7

级

次要功能 次要功能丧失(汽车可运行,但是舒适度/便利等功能丧失)

6

丧失或降

次要功能降级(汽车可运行但舒适度/便利等性能水平降低)

5

级

外观或噪音等项目不合格,汽车可运行但是大多数(≥75%)顾客会发 4

现这些缺陷。

外观或噪音等项目不合格,汽车可运行但是许多(50%)顾客会发现这

干扰

3

些缺陷。

外观或噪声等项目不合格。汽车可运行但是少数(≤25%)顾客会发现 2

这些缺陷。

无后果 没有可识别的后果

1

DFMEA 频度(O)

失效的可能 准则:起因频度-DFMEA(设计 准则:起因频度-DFMEA(每个项目 级别

很高 高

中等 低 极低

≥100 件/ 每千件

10

≥每 10 件 中有 1 件

50 件 / 每千件

9

每 20 件中有一件

20 件 / 每千件

8

每 50 件中有一件

10 件/ 每千件

7

每 100 件中有一件

2 件 / 每千件

6

每 500 件中有一件

0.5 件 / 每千件

5

每 2000 件中有一件

0.1 件 / 每千件

生产线的工站上返工。

配合外观/尖响和卡嗒响项目不 舒服。有辨识力顾客(25%以下) 2 能发觉缺陷。

次要的 对过程、作业或作业员带来轻微的不便

破坏

没有影 没有可识别的后果

响

没有影 1

响

没有可识别的影响

PFMEA 频度(O)

失效可能性 准则:起因发生可能性—过程 FMEA(每项/每辆车 等级 出现的事故)

只有单次失效发生在类似的设计或

0.1 件 / 每千辆车

4

设计模拟和试验中

每 10,000 件中有一件

只有单次失效发生在几乎相同的设

0.01 件 / 每千辆车

3

计或设计模拟和试验中

每 100,000 件中有一件

低

无明显失效发生在几乎相同的设计

≤0.001 件/ 每千辆车

2

或设计模 1 件

7

重大的 主要过程中出现的偏差(生产线速度降

是性能层次降低)。

破坏

低或需增加人力)

次要功能丧失(汽车可运行,但

次要功

6

是舒适度/便利等功能丧失)

能丧失

次要功能降级(汽车可运行,但

或降级

5

是舒适度/便利等性能层次降低)

生产运行的 100%需要进行下生产线返工

中等破 然后可被接受。

坏

生产运行的一部分需要进行下生产线返

低

能检查)进行设计定型后设计投产前产品验证/确认。

设计定型前 用通过/不通过测试(如对性能,功能检查等的接受准则) 5 进行设计定型前产品/确认(可靠性测试,开发或确认测 试)。

中等

用测试到失效测试(如直到漏洞,变形,裂缝等产生)进行 4 设计定型前产品/确认(可靠性测试,开发和确认测试)。

中上

用降级测试(如,数据趋势,之前/之后的数值等)进行设 3

几乎肯定

PFMEA 严重度(S)

后

准则:对产品影响的严重 等级 后果

度(顾客后果)

果

准则:对过程影响的严重度 (制造/组装影响)

潜在的失效模式影响车辆安全

可能危及作业员(机器或组装)而无警

不符合 运行和/或包含不符合政府法规 10 不符合 告

安全或 的情形。失效发生时无警告。

安全或

法规要 潜在的失效模式影响车辆安全

9

可能探测

审核)

操作人员通过视觉/触觉/听觉在后加工进行失效模式的

后加工问题探测

8

探测

操作人员通过视觉/触觉/听觉的方式进行工位上的失效 从源头进行的问

模式探测或通过运用特性测量(通/止手工扭转检查/点 7 题探测

击扳手等)进行后加工时的失效模式探测。

操作人员通过使用各种测量进行后加工失效模式的探测 加工后问题探测 或操作人员通过使用特性测量(通/止,手工转矩检查/ 6

工然后可被接受。

汽车可运行,但是外观或噪音等 项目不合格,并且大多数(75%) 4 烦扰的 顾客会发现这些缺陷。 小问题 汽车可运行,但是外观或噪音等 项目不合格,并且许多(50%) 3 顾客会发现这些缺陷。

生产运行的 100%需要在其运行前进行生

产线的工站上返工。 中等破

坏 生产运行的一部分需要在其运行前进行

4

每 10,000 件中有一件

0.01 件 / 每千件

3

每 100,000 件中有一件

≤0.001 件 / 每千件

2

每 1,000,000 件中有一件

通过预防控制消除失效

1

PFMEA 不易探测度(D)

可探测机率

准则 过程控制探测可能性

等级

没有探测可能

没有现行的过程控制,不能探测或不可分析

10

在任何阶段不太 失效模式和/或错误(原因)不容易探测到(如:随机的

FMEA 风险系数评价准则(SOD)

DFMEA 严重度(S)

后果

准则:对产品影响的严重度(顾客影响)

级别

不符合安 潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。 10

全和/或 失效发生时无警告。

法规要求 潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。 9 失效发生时有警告。

探测不可行;错 误预防

错误(起因)预防是通过固定设施设计,机械设计或零 件设计而产生的。通过过程或产品设计进行防错而避免 1

制造不符合零件。

很高 几乎肯定

的操作

由自动化控制进行工位上失效模式探测。这种自动化控 从源头进行的问

制能探测不符合零件,并自动锁定工位上的零件以防止 3 题探测

进一步的操作

探测可能 性

几乎不可 能

很微小 微小 非常低

低

中等

中上

高

错误探测和/或问 由自动化控制进行工位上错误(起因)探测,这种自动

2

题预防

化控制能探测错误和预防不符合零件的制造。

高

计定型前产品/确认(可靠性测试,开发和确认测试)。

仿真分析和相 设计分析/探测控制的探测能力非常强,仿真分析(如: 2 互关联性 CAE , FEA 等)与设计定型前实际的或期望的操作条件是相 互关联的

很高

探测不适用, 失效期因或失效模式不会发生,因为他们通过设计解决方案 1 失效预防 (如:验证了的设计标准,最佳实践或一般材料等)

非常低 通过预防控制失效被清除

通过预防控制失效被消除

1

DFMEA 不易探测度(D)

探测机率

评价准则:被设计控制探测的可能性

级 探测可能

别

性

无探测几率 无现行设计控制,不可探测或不可分析。

10 几乎不可能

不太可能在任 设计分析/探测控制能力较弱,仿真分析(如 CAE,FEA 等) 9 何阶段探测 与期望的实际操作条件不是相互关联的。

每 50 件中有一件

失效是不确定的,有新设计,新应

10 件/ 每千辆车

7

用或职责循环/操作条件的变更。

每 100 件中有一件

频繁失效发生在类似的设计或设计

2 件 / 每千辆车

6

模拟和试验中

每 500 件中有一件

有时失效发生在类似的设计或设计

0.5 件 / 每千辆车

5

中等

模拟和试验中

每 2000 件中有一件

很微小

设计定型后和 用通过/不通过测试(用接收准则如行驶和操纵,运输评估 8 设计投产前 等的子系统或系统测试)进行设计定型后设计投产前产品验 证/确认。

微小

用测试到失效测试(直到失效发生的子系统或系统测试,系 7 统相互作用的测试等)进行设计定型后设计投产前产品验证 /确认。

非常低

用降级测试(耐久性测试后的子系统或系统测试,例如:功 6

冲裁扳手等)进行工位上的失效模式探测

由操作人员通过使用各种测量进行工位上的失效模式或

错误(起因)的探测或由工位上的由自动化的控制设备 从源头进行的问

探测不符和零件并并通过(指示灯、鸣声)通知操作人 5 题探测

员。在作业前准备和首件检查时进行测量(仅用于探测

作业前准备的起因)

由自动化控制进行后加工失效模式探测,这种自动化控 加工后问题探测 制能探测不符合零件并锁定工位上的零件以防止进一步 4

法规要

求 运行和/或包含不符合政府法规 9 求

可能危及作业员(机器或组装)但有警

告

的情形。失效发生时有警告。

丧失基本功能(汽车不能运行,

严重的 产品可能必须要 100%的丢弃,生产线停

8

主要功 不影响汽车安全运行)

破坏 止并停止装运

能丧失

生产运行一部分(少于 100%)需被丢弃,

或降级 主要功能降级(汽车可运行,但

性

项目、汽车的寿命、可靠性)

/车发生的事故)

非常高 无历史的新技术/新设计

≥100 件/ 每千辆车

10

≥每 10 件 中有 1 件

失效是不可避免的,有新设计,新

50 件 / 每千辆车

9

应用或职责循环/操作条件的变更。

每 20 件中有一件

失效是可避免的,有新设计,新应

20 件 / 每千辆车

8

高

用或职责循环/操作条件的变更。