汽车刹车片生产加工涉及到的机械设备和工艺流程

汽车刹车片生产工艺

汽车刹车片生产工艺汽车刹车片生产工艺是经过多个工序和精细操作完成的。

下面介绍一下汽车刹车片的生产工艺。

首先,汽车刹车片的生产从材料准备开始。

刹车片主要由金属材料和摩擦材料组成。

金属材料通常采用铸铁或铸钢,而摩擦材料通常由有机树脂、玻璃纤维、石墨等组成。

生产前需要对这些材料进行相关测试,确保其质量符合要求。

接下来是切割工序。

将金属材料按照一定大小进行切割,以适应刹车片的尺寸要求。

通常使用钢板切割机进行切割。

然后是钻孔工序。

通过钻孔机将切割好的金属材料进行打孔,以便后续工序的加工。

接下来是研磨工序。

将金属材料表面进行研磨,消除表面的毛刺和粗糙度,以便后续的工序进行。

然后是冷压工序。

将研磨好的金属材料放入冷压机中进行冷压成型。

冷压的目的是让金属材料具有更好的力学性能和结构性能。

接下来是摩擦材料的制备工序。

将有机树脂、玻璃纤维、石墨等材料按照一定比例进行混合,并加入适量的溶剂进行搅拌和混合,以便产生均匀的浆状物料。

然后是模塑工序。

将冷压成型的金属材料与混合好的摩擦材料放入模具中进行压制和烘烤,使其形成刹车片的形状。

接下来是热压工序。

将模塑好的刹车片放入热压机中进行高温热压,使其更加坚固和耐用。

然后是切割成型工序。

将热压好的刹车片按照一定的尺寸进行切割,以满足不同车辆的需求。

最后是修整工序。

将切割好的刹车片进行修整,消除可能存在的细微瑕疵,使其外观更加平整和美观。

总的来说,汽车刹车片的生产工艺经过了多个环节的加工和精细调整,确保了其质量和性能符合汽车安全的要求。

这些工序的严谨和精细性,保证了汽车刹车片的安全可靠性。

刹车片 工艺流程

刹车片工艺流程刹车片工艺流程刹车片是车辆刹车系统中关键的零部件之一,起着重要的制动作用。

下面将介绍刹车片的工艺流程。

一、原材料准备刹车片的原材料主要包括金属基材、摩擦材料和粘接剂。

金属基材通常选择高性能的钢材,具有较高的抗疲劳和耐磨损性能。

摩擦材料通常为有机或无机材料,如石墨、碳化硅和玻璃纤维等,具有良好的摩擦阻力和热稳定性能。

粘接剂主要用于将金属基材和摩擦材料黏合在一起。

二、金属基材加工首先,对金属基材进行切割和车削加工,以得到符合规格要求的刹车片基础形状。

然后通过冲压和冲孔等工艺,将金属基材加工成具有孔洞和凹槽的形状。

三、摩擦材料制备摩擦材料主要是由摩擦粉末和粘接剂混合制成。

首先,将摩擦粉末进行筛选和混合,并根据配方将粘接剂逐渐加入混合物中。

混合均匀后,使用混合研磨机对材料进行细磨,以提高其表面平整度和颗粒度一致性。

四、压制成型将混合物放入压片机中,通过一定的压力进行压制成型。

压制成型过程中,需要控制好压力和温度,使得材料能够均匀且稳定地填充到金属基材的孔洞和凹槽中,并形成具有一定厚度和密度的刹车片。

五、硬化处理压制成型后的刹车片需要经过硬化处理,以增加其强度和硬度。

常用的硬化处理方法有热处理和化学处理。

热处理通常采用高温烘烤、淬火等工艺,以改变刹车片内部的晶体结构;化学处理则是通过浸泡在化学溶液中,使刹车片表面形成一层具有耐磨性和耐腐蚀性的保护膜。

六、精加工和检验经过硬化处理后,刹车片需要进行精加工和检验。

精加工包括平面研磨和光整等工艺,以提高刹车片的平整度和表面质量。

检验主要包括外观检查、尺寸检测和性能测试等,以确保刹车片符合质量要求。

七、包装和出厂经过精加工和检验后,刹车片可以进行包装,并入库等待出厂。

包装可以采用塑料薄膜或纸箱等方式,以保证刹车片的安全运输和存储。

通过以上工艺流程,刹车片得以制造出符合质量要求的零部件,其制动性能和可靠性得到保证。

刹车片工艺的优化和改进对提高刹车性能和延长使用寿命具有重要意义。

刹车片工艺流程培训

刹车片生产工艺流程

二.生产流程

A.钢背检验: • 钢背作为摩擦材料基体,承担着最基础的工作,所以前期需要对钢背进行处理 • 钢背检验:外协件的钢背需要依照我们的图纸进行检测,测量其尺寸、平面度等是否

符合我们的图纸要求。 • 对于检验合格的钢背,投入生产。检验不合格的,进行不合格品评审或者退货处理并

C.钢背抛丸(也叫喷砂处理) • 检验合格的钢背,在投入生产之前,需要进行抛丸处理。 • 钢背抛丸:因为我们所采购的钢背表面有污渍或者油污,所以需要进行抛丸处理,是

利用设备的高速旋转,让砂丸持续不断的击打在钢背面上,将污渍油渍等去除.

• 作用:1、去除表面氧化皮 2、去油和表面的一些杂物3、提高钢背表面的洁净度

压机、模具、脱模机、游标卡尺、电子称、自动称量机、配方料(摩擦材料)刮刀、 毛刷等。

刹车片生产工艺流程

• G.热处理: • 热压结束以后的产品必须要进行热处理,热处理目的使树脂充分化,使材料和材料之间更加

紧密的结合在一起,弥补人员压制时间不足.采用的设备室热处理箱,热处理严格依照技术 要求实施。 • H.钻孔、开槽、平磨、倒角: • 热处理完成后的产品进行表面积加工,磨制到客户所需要的厚度,钻孔、开槽、倒角等符合 技术要求,采用的设备立式钻床、直线磨床、圆盘磨床、开槽机倒角机等 • I.烧蚀: • 烧蚀使未完全反应的摩擦材料分解掉,达到首次装车的舒适性,只针对陶瓷有机材料 • J.退磁和喷塑(喷粉): • 退磁工序是使产品完全不带磁性,不吸其他铁,去除表面残留的摩擦材料。 • 喷粉要注意静电电压、烘道温度和烘道烘烤时间,要注意喷涂厚度、均匀度和涂料履盖率, 产品塑层厚度:70±30μm

刹车片生产工艺流程

• K.移印喷码: • 喷码于摩擦材料或减震表面、侧面,要注意喷码的位置、大小、附着力和清晰度 • 具体参照客户的要求 • L.附件安装: • 铆装包括旋铆(PAD)和压铆(SHOE);要注意附件配置,附件定位,附件牢固

刹车片工艺流程

烘烤(微波炉)

180°-200°;可以宣称180°-200°;原厂配套220°;强化固化效果

冷却

倒角/钻孔

磨平面(摩擦表面)

内包装(4片每套) 外包装(10套每箱)

吸尘

贴唛

喷涂

注:鼓片可能需要铆接

对铁掌的非接触面进行防锈和美观处理 分为喷粉(自动化,尽量用黑色)和喷漆(手工)

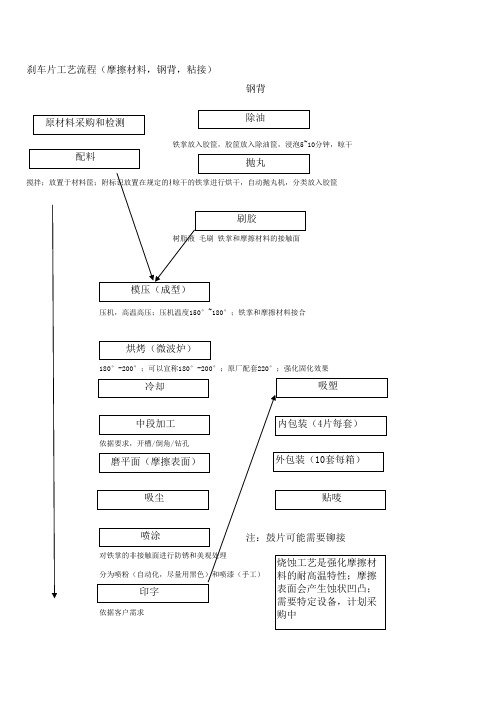

刹车片工艺流程(摩擦材料,钢背,粘接)

钢背

原材料采购和检测

除油

配料

铁掌放入胶筐,胶筐放入除油筐,浸泡5~10分钟,晾干

抛丸

搅拌;放置于材料筐;附标识放置在规定的材晾料干堆的放铁区掌进行烘干,自动抛丸机,分类放入胶筐

刷胶

树脂液 毛刷 铁掌和摩擦材料的接触面

模压(成型)

压机,高温高压;压机温度150°~180°;铁掌和摩擦材料接合

印字

依据客户需求

烧蚀工艺是强化摩擦材 料的耐高温特性;摩擦 表面会产生蚀状凹凸; 需要特定设备,计划采 购中

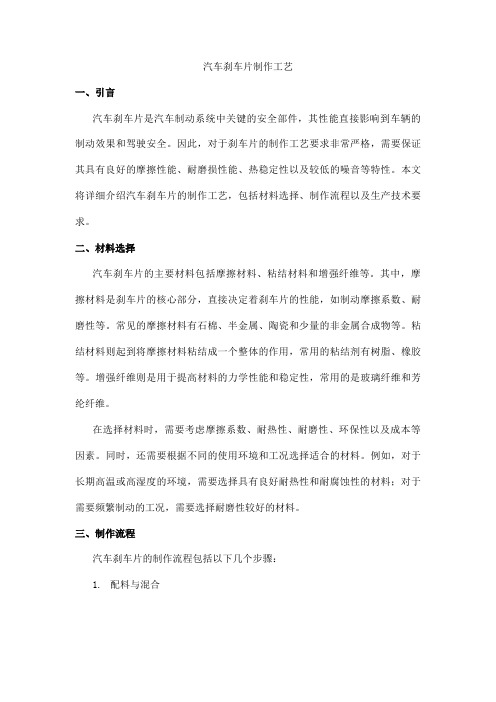

汽车刹车片制作工艺

汽车刹车片制作工艺一、引言汽车刹车片是汽车制动系统中关键的安全部件,其性能直接影响到车辆的制动效果和驾驶安全。

因此,对于刹车片的制作工艺要求非常严格,需要保证其具有良好的摩擦性能、耐磨损性能、热稳定性以及较低的噪音等特性。

本文将详细介绍汽车刹车片的制作工艺,包括材料选择、制作流程以及生产技术要求。

二、材料选择汽车刹车片的主要材料包括摩擦材料、粘结材料和增强纤维等。

其中,摩擦材料是刹车片的核心部分,直接决定着刹车片的性能,如制动摩擦系数、耐磨性等。

常见的摩擦材料有石棉、半金属、陶瓷和少量的非金属合成物等。

粘结材料则起到将摩擦材料粘结成一个整体的作用,常用的粘结剂有树脂、橡胶等。

增强纤维则是用于提高材料的力学性能和稳定性,常用的是玻璃纤维和芳纶纤维。

在选择材料时,需要考虑摩擦系数、耐热性、耐磨性、环保性以及成本等因素。

同时,还需要根据不同的使用环境和工况选择适合的材料。

例如,对于长期高温或高湿度的环境,需要选择具有良好耐热性和耐腐蚀性的材料;对于需要频繁制动的工况,需要选择耐磨性较好的材料。

三、制作流程汽车刹车片的制作流程包括以下几个步骤:1.配料与混合配料是刹车片制作的第一步,也是非常关键的一步。

配料时需要按照配方将各种原材料按照一定的比例混合在一起,并充分搅拌均匀。

这一步的目的是确保所有原材料的均匀分布,以保证最终产品的性能稳定。

2.热压成型热压成型是将混合好的原材料放入模具中,通过加热和加压的方式使其成型。

这一步是通过物理手段将材料固定成需要的形状和大小,是刹车片制造过程中最为重要的一步。

在这个过程中,温度和压力的控制非常关键,它们会影响到材料的流动性和成型效果。

3.固化与冷却在热压成型后,刹车片还需要经过一段时间的固化与冷却过程。

这个过程是为了让材料充分稳定,并确保其在后续加工和使用过程中不会发生变形或开裂等问题。

这一步是成型过程中的必要步骤,对于保证产品性能非常重要。

4.切割与磨削加工固化冷却后,需要对刹车片进行切割和磨削加工,以去除多余的边角料和不平整的部分,使刹车片的外形更加规整和美观。

刹车片车间生产计划和工作流程

刹车片车间生产计划和工作流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!一、生产计划1. 订单接收:接收客户订单,了解客户需求,包括刹车片的类型、规格、数量等。

汽车盘式刹车片生产工艺

汽车盘式刹车片生产工艺汽车盘式刹车片生产工艺一、产品各部分名称(如图所示):产品按大类共分两部分:即五金配件部分和粉料部分1、五金配件部分:hardware fitting parts编号serial number名称tag 1钢背back plate 13背孔back hole 14倒角chamfer 15凸钉protruding nail 5卡簧6弹簧spring 7报警器annunciator 8铆钉rivet 9防震板shim 10铁线thread 11导线lead 12垫片thread 2、粉料部分:powder parts编号名称2总体粉料collectivity powder 3粉料锯槽slot 4粉料的倒角chamfer二、PAD盘刹生产工艺流程:1、各工序工艺名称:序号工序和工艺名称1原、材料、辅料QC 2钢背除油degrease 3钢背抛丸4配胶mix glue 5钢背涂胶gelatinize 6配料mixing 7冷压perform 8热压cure press 9热处理heat treatment 10背板清洁及喷粉11移印moving pringt 12喷码edge code 13磨削grinding 14铆装install 15收缩shrink 16吸塑absorbing model 17入彩盒put them in the color boxes 18入箱put them in the color case 19入柜put them in thetank 20入仓put them in the storehouse the equipment parameter andthe mostly reference point of ervery working procedure technical 2、各工序工艺的设备参数及主要控制点:2.1、原材、辅料QC控制点:original material assist material QC reference point原料:外观、颗粒度大少、理化试验等;material:appearance grainsize test材料:五金配件的外观、装车尺寸,总长、总宽、平面度、厚度、配件与配件的配合raw material:hardware fitting appearance installed size chief length chief width plane degree thickness the size of the maching fittings尺寸等;粘胶的外观、供方检验报告、试产的剪切效果;静电粉沫的外观,试产的MEK mucilage glue appearance supplier's test report tial-produce cutting effect static powder appearance trial-produce MEK固化程度及画格附着力的程度;辅料:外观、规格尺寸、供方检验报告及试产结果等;gasolinecontainer 2.2、钢背除油1,如图所示:控制点:reference point汽油的投量;the capacity of the gasoil钢背的投放量;the quantity of the back plate钢背浸泡时间;the time of the dipped back plate汽油本身的清洁度;gasoil pureness检验点:test point表面的清洁度;surface tidy干燥度;dryness 2.2、钢背除油2,如图所示:控制点:reference point脱脂剂的投放量及清洁度;degrease use weight and cleaness钢背的投放量;back plate use quantity滚筒转速的变频开关调节;roller rotate speed's frequency conversion switch adjust脱脂剂及清水的加热温度控制;the suitabal temperature of the degrease and water检验点:inspection point钢背表面的清洁度;the back plate surface cleaness干燥度;dryness 2.3、钢背抛丸如图所示:控制点:reference point钢丸直径大小及投放量;steel pill diameter and use quantity抛丸时间;钢背投放量;back plate use quantity电流表电流的正常情况;检测点:inspection point钢背清洁度;cleaness钢背平面度;planess钢背粗糙度;coarseness 2.4、配胶如图所示:控制点:reference point胶与酒精的配比;glue and alcohol mixed ratio电子称的准确度;the micety of the electric weigh每份胶的重量;glue weight搅拌时间;mixed time搅拌方法;mixed method搅刀的速度;mix reamer speed检验点:inspection point粘胶的均匀度;whether themucilage glue equality or not粘胶的粘度;macilage gluey adhibitness 2.5、钢背涂胶如图所示:控制点:reference point涂胶机履带转速;gelatinize machine track speed盛胶槽盛胶的量;the volume of the glue slot滚筒的清洁度;roller cleaness发热箱内的温度;the heating box's ineer temperature检测点:inspection point涂胶的覆盖面积;gelatinize covering area涂胶胶的厚度;gelatinize thickness胶的干燥程度;gelatinize dryness 2.6、配料:matched material控制点:reference point配料、称料的准确性;mixed and weighted maerial veracity 投料顺序;sendding material order搅拌时间;mixde time检测点:inspection point混合料外观;mixed material appearance批密度;group density 2.7、冷压预成型料块如图所示:控制点:renference point压制的压力:press tension投料量的准确性;sending stuff veracity称取粉料的准确性;weight powder veracity每模压制的时间;every mould pressing time行程开关的控制合理性;moving length switch undercontrol 检测点:inspection point料块的布料均匀性;powder covering equality料块的成型性;powder moulding料块重量的检对;powder weight examination硬度的大中;rigidity 2.8、热压成型如图所示:控制点:reference point压制压力;press tension压制温度;press temperature保压、放气时间;keeping press and deflation time检测点:inspection point是否符合热压工艺要求;whether accord with the cure press technics requirement 是否粘模、烂边;whether adhibit mould or fester是否分层、裂缝、裂纹,如下图所示;bed crack flaw背孔是否饱满;whether the back hole is full with powder 钢背凸钉是否完好;whether the protruding nail is OK定速试验性能检测;bed crack flaw 2.9、热处理:heat treatment控制点:reference point温度及恒温时间;time of the temperature and the constant temperature 2.0.0、产品背板清洁如图所示;控制点:reference point钢砂直径大小及投放量;履带的调速;(oven speed)检测点:inspection point背板的洁清度;backboard cleaness背孔粉料的饱满度;back hole powder satiation背孔粉料面的平面度;back hole powder face planess 2.0.0、喷粉,喷粉线如图所示:inject powder inject powder line as the picture控制点:reference point静电电压;static voltage喷粉量气压大小及雾化气压大小;the press of the inject poweder and the atomization喷枪的喷射均匀度;whether the spout spear eject equality or not履带的调速;pedrail timing发热箱内温度及发热管好坏和控制;the temperature of the heating box and whether the heating tub is OK静电粉末的回收及处理情况;static powder reclaim and dispose检测点:inspection point产品外观;production appearance粉的覆盖面积;powder cover area粉的厚度;powder thickness粉的附着力(画格法);powder adhension粉的固化程度(MEK测试);powder solidify moving print oil and dilution mix ratio moving print 2.0.1、移印,如图所示;控制点:移印油与环已酮的配比;刮刀的完好性;driving baric驱动气压的大少;产品、移印模位置的调整;moving length移印头的行程;test point检测点:印字外观、清析度;appearance distinct lettering location印字位置;lettering content印字内容;2.0.2、喷码,如图所示:控制点:whether clean or not喷头的清洁度;pedrail speed履带的转速;the amount of the ink墨水的多少;检测点,如图示:喷码外观;edge code appearance喷码内容;edge code content喷码位置;edge code location grinding follow the picture 2.0.3、磨削,如图所示:控制点:履带转速;pedrail rotate speed精、粗砂轮的倾角;extract or coarse gringding wheel精、粗砂轮的目数;所有砂轮的清洁度;所有砂轮的磨削量/次;所有砂轮的磨损量;夹具的磨损及清洁度;夹具的自由度;产品定位的准确度;检测点:磨削面的外观;产品的厚度;磨削面的平整度;产品侧面是否掉粉;喷涂面是否完好;倒角的位置、尺寸大小;锯槽的留厚、锯槽位置、尺寸大小;2.0.4、铆装,如图所示:控制点:铆头的行程;气压的大小;press产品的固定;production fastness检测点:所有配件的铆接牢固度;所有配件的配置正确性;防震板与钢背间的间隙大小;铆钉与配件的定位是否一致;配件是否因受压而变形;2.0.5、产品热收缩:控制点:收缩模的选取;choose the shrink mould产品的收缩形式;production shrinking form热收缩机的温度及履带转速;the heating shrinking machine's temperature and the pedrail rotate speed检测点:产品紧实,不松动;production fastness收缩模的整洁度;shrinking mould cleaness收缩模有无缩孔、无烂角;2.0.6、产品吸塑包装:控制点:沙淋膜的选取;乳胶与水的配比;latex and water mix ratio涂胶后纸卡的干燥程度;the dryness of the paper after gelatinizing吸塑机的温度及气压;the temperature and the pess of the absorb model machine产品的摆放形式;production putting form检测点:产品紧实、不松动;沙淋膜与纸卡的粘接牢固度;沙淋膜的整洁度;沙淋膜有无缩孔、烂角;2.0.7、产品入彩盒:put the production in the color box控制与检测点:control and inspection point产品的摆放形式;production putting form标签内容的正确性及粘贴位置;whether the content of the lable is right and the sticking location is OK彩盒的整洁度;color box cleaness 2.0.8、入纸箱:put them in the carton控制与检测点:纸箱的标识是否正确;whether the carton mark is OK纸箱的整洁度;carton cleaness 2.0.9、入柜:控制与检测点:产品的摆放形式;柜的包装形式;the packing form of the tank柜外的标识;the mark of the outside tank 2.1.0、入仓:控制与检查点:所有产品是否分型号、分PO#摆放整齐化一;所有产品是否作了防尘、防潮工作;。

刹车片生产工艺

刹车片生产工艺刹车片是轿车和货车中非常重要的零部件之一,它的质量和性能直接关系着整个车辆的安全性。

因此,刹车片的生产工艺非常重要。

下面我将为大家介绍一下刹车片的生产工艺。

首先是材料的选择。

刹车片通常采用的材料是含有高碳钢、玻璃纤维或者铜等成分的有机、无机复合材料。

这些材料具有良好的制动性能、耐磨损性和耐高温性能,能够满足刹车片的生产要求。

然后是材料的制备。

首先,将高碳钢或铜材料切割成合适尺寸的板材,接着根据需要,在板材上涂布一层厚度均匀的材料,如有机树脂和聚合物混合物。

然后将涂布后的材料进行热压,使得整个材料均匀结合在一起。

接下来是切割成型。

通过模具,将已制备好的材料切割成相应的形状和尺寸。

切割的工序需要精确控制,以确保刹车片的形状和尺寸的准确性。

然后是表面处理。

在切割成形后,刹车片还需要经过一系列的表面处理工序。

首先是机械抛光,通过抛光机对刹车片表面进行打磨,以去除表面的不平整和毛边。

然后是化学处理,将刹车片浸泡在特定的化学液中,以去除表面的氧化层和杂质。

最后是性能测试和调整。

在刹车片的生产过程中,需要对刹车片的性能进行严格的测试。

通常这些测试包括材料的硬度、密度、抗拉强度和耐磨性等性能的测试。

根据测试结果,如果出现不合格的情况,需要对制作工艺进行调整,以确保刹车片的质量和性能符合要求。

总之,刹车片的生产工艺是一个复杂而严谨的过程。

只有通过科学的工艺流程和严格的质量控制,才能生产出高质量的刹车片。

刹车片的制作工艺的提升与改进,不仅可以提高刹车片的性能和可靠性,也能够提高整个车辆的安全性和舒适性。

制造汽车刹车片压机工艺流程

制造汽车刹车片压机工艺流程英文回答:To begin with, the process of manufacturing a brake pad press involves several stages. First, the raw materials are gathered, which typically include a combination of metal fibers, friction modifiers, and binding agents. These materials are then mixed together in a specific ratio to form a homogeneous mixture. This mixture is then placedinto a mold, which is designed to give the brake pad its desired shape and dimensions.Next, the mold is placed into a hydraulic press. The press applies a high amount of pressure to the mold, which compacts the mixture and removes any air bubbles. This step is crucial in ensuring the brake pad's structural integrity and performance. The pressure is maintained for a specific period of time, allowing the mixture to cure and harden.Once the curing process is complete, the mold is opened,and the newly formed brake pad is removed. The brake pad is then subjected to various quality control tests to ensure its compliance with industry standards. These tests may include measurements of thickness, hardness, and friction coefficient. Any defective brake pads are discarded, while the acceptable ones are sent for further processing.In the next stage, the brake pads undergo a surface treatment. This treatment typically involves applying a layer of adhesive to the pad's friction surface. The adhesive helps to improve the pad's bonding with the brake rotor, thereby enhancing its overall performance. Additionally, the surface treatment may include the application of a protective coating to prevent corrosion and prolong the brake pad's lifespan.Following the surface treatment, the brake pads are ready for packaging. They are carefully inspected once again to ensure their quality. The pads are then grouped and placed into appropriate packaging materials, such as boxes or plastic bags. The packaging is designed to protect the brake pads during transportation and storage.Finally, the packaged brake pads are labeled and prepared for distribution. They are typically stored in warehouses or sent directly to automotive manufacturers or retailers. The distribution process involves coordinating with logistics providers to ensure timely delivery to the end customers, whether it be car manufacturers orindividual car owners.中文回答:首先,制造汽车刹车片压机的工艺流程包括几个阶段。

刹车片的生产过程(图解)

完成:包装完后就可以送进仓库

刹车片的生产过程

2011-06-30

成品

原料混和:基本上刹车皮是由 钢纤、矿绵、石墨、耐磨剂、 树脂及其他化学物质所组成, 而磨擦系数、耐磨指数及噪音 值的大小,就是透过这些原料 的比例分配进行调整

热成型阶段:将混合好的原料倒入模具里,并重压成型

板材处理:因应不同车型的铁材经过剪裁后,还需透过珠击表面硬化处理后,才能上胶准 备黏上刹车片雏形

研磨切割阶段:热处理后的刹车片,其表面还是有需多毛边,因此需经过研磨切 割才能使平整

在经过研磨后的刹车片,表面是否较为平整呢

喷漆阶段:为避免板材生 锈及达到美观的效果,因 此需要进度烘烤刹车片上的喷漆,不但色泽较佳,遇高温时还 有不容易褪色的优点

安装附件阶段:烤完漆后接下来就可以将警示器或固定器,加工在刹车片上,并 准备包装

热压成型阶段:利用机械将板材与刹车片高热加压,使两者间更能紧密结合,而制造出来 的成品就叫做刹车片粗胚

热压成型阶段:利用机械将板材与刹车片高热加压,使两者间更能紧密结合,而 制造出来的成品就叫做刹车片粗胚

这就是刹车片粗胚

热处理阶段:为使刹车片材质能更加稳定、耐热性更高,因此需要透过此热处理 机,将刹车片粗胚加热长达6小时以上后,才能继续加工

刹车片简介及生产工艺

刹车片简介及生产工艺刹车片也叫刹车皮。

在汽车的刹车系统中,刹车片是最关键的安全零件,所有刹车效果的好坏都是刹车片起决定性作用,所以说好的刹车片是人和汽车的保护神。

组成结构刹车片一般由钢板、粘接隔热层和摩擦块构成,钢板要经过涂装来防锈,涂装过程用SMT-4炉温跟踪仪来检测涂装过程的温度分布来保证质量。

其中隔热层是由不传热的材料组成,目的是隔热。

摩擦块由摩擦材料、粘合剂组成,刹车时被挤压在刹车盘或刹车鼓上产生摩擦,从而达到车辆减速刹车的目的。

由于摩擦作用,摩擦块会逐渐被磨损,一般来讲成本越低的刹车片磨损得越快。

摩擦材料使用完后要及时更换刹车片,否则钢板与刹车盘就会直接接触,最终会丧失刹车效果并损坏刹车盘。

类型分类汽车刹车片从类型上分有:用于盘式制动器的刹车片,用于鼓式制动器的刹车蹄,用于大卡车的来令片。

从配方技术上分有:半金属,少金属,石棉,陶瓷。

刹车鼓上装的是刹车蹄,但一般人叫刹车片就统指刹车片和刹车蹄,所以用“盘式刹车片”来特别指明是盘式制动器上装的刹车片,并不是刹车盘。

养护方法制动蹄片俗称刹车片,属于消耗品在使用中会逐渐磨损,当磨损到极限位臵时,必须更换,否则将降低制动的效果,甚至造成安全事故。

制动蹄片关乎生命安全,必须谨慎对待。

1.正常行驶条件下每行驶5000公里对制动蹄片检查一次,不仅要检查剩余的厚度,还要检查蹄片磨损的状态,两边磨损的程度是否一样,回位是否自如等,发现不正常情况必须立即处理。

2.制动蹄片一般由铁衬板和摩擦材料两部分组成,一定不要等摩擦材料部分都磨没了才更换蹄片。

例如捷达(图库论坛)车的前制动蹄片,新片的厚度为14毫米,而更换的极限厚度是7毫米,其中包括3毫米多的铁衬板厚度和近4毫米的摩擦材料厚度。

一些车辆带有制动蹄片报警功能,一旦达到了磨损极限,仪表会报警提示更换蹄片。

达到了使用极限的蹄片必须更换,即使尚能使用一段时间,也会降低制动的效果,影响行车的安全。

3.更换时要换原厂备件提供的刹车片,只有这样,才能使刹车片和刹车盘之间的制动效果最好,磨损最小。

2017年刹车片刹车盘生产工艺流程

将模具安装在造型机中,用砂处理混制后的型砂压制出具有一定的硬度、无拔模不良的模具造型。

5

将熔炼合格的铁水按照一定的重量、温度、速度浇注到造型形成的型腔中,同时进行自然冷却。

6

抛掉浇注后毛坯表面的粘砂。

7

将抛丸处理后合格的毛坯,按照工艺要求通过车削方式加工至半成品。

8

将粗加工后的半成品,按照工艺要求,通过车削、钻削、平衡、打标等加工至成品。

3

按产品生产工艺,在一定时间、温度、压力参数下将钢背和混合好的摩擦材料粉末进行压制粘接为一体。

4

根据不同客户需求,将刹车片表面喷上不同的颜色、规格的塑粉,起到防锈美观的作用。

5

将附件通过铆接、粘接等方式安装于刹车片上。

6

将成套刹车片根据客户要求的包装方式连同附带的附件、说明书、合格证等进行装行防锈处理。

10

将清洗、防锈后的产品,采用套袋、封袋等方式装入包装盒,按标准放置于托盘上。

二

1

将钢板依据工艺流程顺序,选择对应模具及合适吨位的冲压设备逐步作业,冲裁出规定形状的筋板和弧板毛坯,并使之达到规定的尺寸要求。

2

将筋板和弧板通过自动轮焊机,使其弧板凸点熔化与筋板焊接在一起,再通过整形机校正成型为蹄铁(制动蹄)。

3

根据不同客户需求,将蹄铁(制动蹄)表面浸上不同的颜色、不同亮度的液体胶,起到防锈美观的作用。

4

该工序为刹车片生产过程中的核心工艺。采用计算机检测和集中控制系统,由中央控制计算机根据设定的配方发出相关的指令、连锁控制各个料仓实现全自动配料。采用双计算机电控系统,提高了双车配料的可靠性和配料的精准度,屏幕动态显示移动配料称量车位置及配料重量,保证整个配料线处于实时监控状态。

5

汽车刹车片配方与制造工艺(修)吴杰

汽车刹车片配方与制造工艺在整个汽车工业中,制动(刹车)片是一种举足轻重、不可缺少的零部件,如果缺少它,汽车在公路上的行驶安全将无法保障,况且,该产品既是安全件,又是易损件。

在正常情况下一辆车每年至少要更换一套刹车片。

因此,开发摩擦材料之产品,尤其是在开发研制环保无石棉摩擦材料刹车产品,顺应时代潮流,市场前景十分广阔,经济效益相当可观!刹车片主要材料以各种纤维(石棉复合纤维陶瓷纤维钢纤维铜纤维芳纶纤维等)为基材,以树脂为粘合剂混入有机和无机粉状填料粘合而成。

刹车片的基本质量要求是:耐磨损,摩擦系数大,优良的隔热性能。

按制造材料的不同,刹车片可分为石棉片,半金属片,NAO(无石棉有机物)片三种。

按制动方式不同,刹车片可分为盘式制动片和鼓式制动片两种。

第一代:石棉型刹车片:其成分40%—60%是石棉。

石棉的主要优点是廉价。

其缺点是:A 石棉纤维可导致肺癌。

不符合不符合现代环保要求。

B 石棉导热能力差。

通常反复制动会使热量在刹车片中堆积,刹车片变热后,它的制动性能就会发生改变,要产生同样的摩擦和制动力需要更多的踩刹车次数,这种现象被称为“制动萎缩”第二代:半金属混合物刹车片:主要采用粗糙钢丝绒作为加固纤维和重要的混合物。

半金属片的主要优点是:因其导热性能好而具有较高的制动温度。

其缺点是:A 需要更高的制动压力来完成同样的制动效果。

B 特别是在低温环境中金属含量高对刹车盘磨损大,同时会产生更大的噪音。

C 制动热量被传递到制动钳及其组件上,会加快制动钳、活塞密封圈和回位弹簧老化。

D 处理不当的热量达到一定水平,将会导致制动萎缩和刹车液沸腾。

第三代:无石棉有机物NAO型刹车片:主要是用玻璃纤维、芳纶纤维或其他纤维(碳、陶瓷等)作为加固材料。

NAO片其主要优点是:无论在低温或高温都保持良好的制动效果,减少磨损,降低噪音,延长刹车盘的使用寿命。

代表目前摩擦材料的发展方向。

所有世界著名品牌奔徳士/菲罗多牌刹车片使用的都是第三代NAO无石棉有机材料。

刹车片生产工艺流程

刹车片生产工艺流程在汽车制造中,刹车片的品质和性能一直是关注的重要问题。

刹车片的制造是一个十分复杂的流程,需要严格的质量控制和操作步骤。

下面,本文将为您介绍刹车片生产的工艺流程。

第一步:原材料准备生产刹车片的原材料一般是由钢铁、铜、铜矿物和石墨等物质组成。

在生产刹车片的过程中,需要准备这些原材料和化学物质。

首先,原材料必须配精确的比例并进行筛选,然后将它们送入混合机中按设定的时间和系数混合调节,制作成备料。

第二步:压片成型将原材料装在压机中,经过一定的温度和压力加工而成的铸块即为刹车片的毛坯。

然后,将毛坯放置在自动切割设备中,按照设定的尺寸和形状进行修割和打磨,制成标准的刹车片薄片。

第三步:预烧与硬化刹车片薄片需要经过预烧和硬化的环节才能达到使用的标准。

在预烧的过程中,将薄片置于预热设备中,通过升温和降温,使其达到一定的韧性和强度。

如果没有预烧,刹车片在磨擦时容易变形和损坏。

硬化的过程中,需要将预烧后的刹车片薄片置于硬化炉中进行加热和冷却,以消除刹车片的残余应力,保证其性能稳定。

第四步:喷涂与组装一般情况下,刹车片在制作过程中需要进行喷涂防锈和涂装标识。

喷涂要求均匀且品质优良。

最后,将刹车片装配至汽车制动系统中,调整制动器和制动盘之间的间隙,使其达到最佳状态。

以上是刹车片生产的流程,尽管这个过程十分复杂,但却是制造高品质刹车片不可或缺的环节。

在整个制作过程中,需要严格按照标准化流程进行,并进行严格的品质控制,确保刹车片的品质和性能达到最佳状态,以确保汽车的安全性和稳定性。

汽车刹车片是如何制造出来的,一起工厂来探密

汽车刹车⽚是如何制造出来的,⼀起⼯⼚来探密这⼀期的⽂章我们⼀起来看看汽车刹车⽚是如何制造出来的,出⼚之前它都要经过哪些测试环节,让我们对刹车⽚有⼀个清晰的认识。

⼯程师⾸先需要3D建模,建模后刹车卡钳和刹车⽚所有的精准数据都会来⾃这个模型,然后进⼊冲压过程。

进⼊⼯⼚以后,我们可以看到这⾥停放了⼤量的钢材。

你可以看到这些钢材都是⼀卷⼀卷的,每⼀卷钢材重达3-5吨。

这些钢材都是制造刹车⽚⽀撑板的材质。

这些钢材放置在⾃然的空⽓中,钢材会跟空⽓⾥的氧⽓进⾏化学反应,钢材表⾯会产⽣锈蚀,这就是上图右侧的Black Steel。

左侧的这两块钢板是经过特殊处理的,它们都热轧以后进⾏了酸洗⼯艺,然后表⾯进⾏了上油处理,所以你看左右钢板的颜⾊和光泽都明显不同。

这⼀部分经过处理的钢材才是我们制造刹车⽚的材料。

⼯⼈将处理好的钢材放⼊压机⾥,这⾥你可以看到这⼀卷⼀卷的钢材都是这样卷好成型的。

制造汽车的钢板也都是这样⼀卷⼀卷的钢板,然后送⼊压机成型。

⼀卷⼀卷的钢材是盘绕的,所以打开以后它是弯曲的,弯曲的钢材不能进⾏冲压。

这个时候需要把这些弯曲的钢材送⼊机器压平,这样才能进⼊冲压环节。

压平的钢材进⼊到压机进⾏冲压环节,压机将施加800吨的压⼒以冲压出单个刹车⽚⽀撑板。

这就是加⼯完的刹车⽚⽀撑板,师傅会对其进⾏抽检,如果发现不合格的产品,师傅会中断压机的⼯作,避免这批产品都不符合要求。

对于不合格的产品会丢⼊另⼀个垃圾桶,这些师傅都是经过专业训练的,他们可以⾁眼塞选这些产品。

这就是压制完成型的⽀撑板。

⼀些⼩的制造⼚商他们没有这样⼤型的设备,他们会采取其它的⼯艺,制造出来的产品跟这些就存在明显的区别,所以很多⼈⼀眼就可以看出配件是原⼚还是副⼚的,这道⼯序⾄关重要。

初选以后的这些背板,然后会送⼊质量控制实验室,技术⼈员⽤这些⾼端的检测仪器对背板的⼤⼩和质量进⾏检测,合格后才会送⼊下⼀个环节。

合格后的产品会标注上序列号,这个序列号就是它的⾝份证,出现问题可以追溯到是那⼀批钢材。

刹车片配料工艺流程

刹车片配料工艺流程一、原料准备。

咱先说这原料啊,那可都是有讲究的。

就像做菜得先准备食材一样,做刹车片得把各种原料都找齐喽。

有石棉纤维,这就像盖房子的钢筋一样,给刹车片提供一定的强度呢。

还有树脂,它就像是胶水,能把其他的原料都黏合在一起,让整个刹车片团结起来,不至于散架。

另外,像铜丝啊,这也是很重要的成分,它能增强刹车片的导热性能,让刹车的时候产生的热量能更快地散出去。

这原料啊,得保证质量好,要是质量不行,那做出来的刹车片可就没法用喽。

二、称重配比。

原料准备好之后呢,就到了称重配比这个环节啦。

这就好比咱们做饭得按照食谱上的比例放调料一样,做刹车片每个原料放多少那都是有严格要求的。

比如说石棉纤维放多少克,树脂又得放多少克,这可不能乱了套。

工人师傅们就得像特别细心的大厨一样,精确地称出每一种原料的重量。

要是哪一种原料放多了或者放少了,那这刹车片的性能可就会受到影响。

就像做菜盐放多了咸得没法吃,盐放少了没味一样,刹车片的配比不对,可能就刹不住车或者磨损得特别快,那可就危险啦。

三、混合搅拌。

称好重量的原料呢,就一股脑地都被放进一个大搅拌机里啦。

这个搅拌机就像一个超级大的搅拌碗,开始疯狂地搅拌这些原料。

在搅拌的时候啊,这些原料就开始充分地混合在一起,树脂就开始发挥它黏合的作用啦。

就像我们搅面糊一样,要搅得均匀,不能有疙瘩。

在这个过程中呢,搅拌机轰隆隆地响着,原料们就在里面欢快地翻滚着,混合着。

这一搅拌啊,得保证每个角落都搅拌到,这样才能让原料们完美地融合在一起,就像一个团结的大家庭一样。

四、成型加工。

混合好的原料接下来就到了成型加工这一步。

这时候就像是把揉好的面团做成馒头的形状一样。

原料会被放进特定的模具里,然后通过压力机给它施加一定的压力,让它变成刹车片的形状。

这个压力得刚刚好,压力小了,刹车片的密度不够,强度就不行;压力大了呢,又可能会把原料压坏了。

在这个过程中,工人师傅们得时刻盯着,就像照顾自己的小宝贝一样,小心翼翼地确保每一个刹车片都能成型得完美无缺。

汽车刹车片配方与制造工艺

汽车刹车片配方与制造工艺时间:2009-11-25 18:25来源:猛牛制造网论坛作者:网络点击: 413次在整个汽车工业中,制动(刹车)片是一种举足轻重、不可缺少的零部件如果却少它,汽车在公路上行驶安全将无法保障,况且,该产品即是安全件,又是易损件在正常情况下一辆汽车每年至少要更换二套刹车片,因此开发摩擦材料之产品,尤其是开发研制环保无石棉摩擦材料在整个汽车工业中,制动(刹车)片是一种举足轻重、不可缺少的零部件如果却少它,汽车在公路上行驶安全将无法保障,况且,该产品即是安全件,又是易损件在正常情况下一辆汽车每年至少要更换二套刹车片,因此开发摩擦材料之产品,尤其是开发研制环保无石棉摩擦材料刹车片产品,顺应时代潮流市场前景十分广阔,经济效益相当可观!刹车片主要材料以各种纤维(石棉复合纤维陶瓷纤维钢纤维铜纤维芳伦纤维等)为基材,以树脂为粘合剂混入有机和无机粉状填料粘合而成。

刹车片的基本质量要求是:耐磨损,摩擦系数大,优良的隔热性能。

按制造材料不同,刹车片可分为石棉片,半金属片,NAO(无石棉有机物)片三种。

按制动方式不同,刹车片可分为盘式制动片和鼓式制动片两种。

1 第一代:石棉型刹车片:其成分40%—60%是石棉。

石棉片的主要优点是廉价。

其缺点是:A石棉纤维可能会导致肺癌。

不符合现代环保要求。

B石棉导热能力差。

通常反复制动会使热量在刹车片中堆积起,刹车片变热后,它的制动性能就会发生改变,要产生同样的摩擦和制动力需要更多的踩刹车次数,这种现象被称为“制动萎缩”,如果刹车片达到一定热度,将导致制动失灵。

2 第二代:半金属混合物刹车片:主要采用粗糙钢丝绒作为加固纤维和重要的混合物。

半金属片的主要优点是:因其导热性能好而具有较高的制动温度。

其缺点是:A需要更高的制动压力来完成同样的制动效果,B特别是在低温环境中金属含量高对刹车盘磨损大,同时会产生更大的噪音。

C制动热量被传递到制动钳及其组件上,会加快制动钳、活塞密封圈和回位弹簧老化。

刹车片冲压工艺流程

刹车片冲压工艺流程刹车片是汽车刹车系统中重要的零部件之一,它直接影响着汽车的刹车性能和安全性。

刹车片的制造过程中,冲压工艺是至关重要的一环。

本文将详细介绍刹车片的冲压工艺流程,以便读者对刹车片的制造过程有更深入的了解。

刹车片的冲压工艺流程包括材料准备、模具设计、冲压加工和后续处理四个主要步骤。

第一步,材料准备。

刹车片通常由薄板材料制成,常用的材料有碳钢板、不锈钢板和铝合金板等。

在冲压加工之前,需要对材料进行切割、清洗和涂层处理等预处理工序,以确保材料的质量和表面的光洁度。

第二步,模具设计。

冲压加工需要使用专用的模具,模具的设计直接影响着刹车片的精度和质量。

模具通常包括上模和下模两部分,上模用于固定材料,下模用于冲压成型。

模具的设计要考虑到刹车片的形状、尺寸和孔洞等要求,以及冲压过程中的应力和变形等问题。

第三步,冲压加工。

在加工过程中,将预处理好的材料放置在模具的上模上,然后通过冲压机的压力将下模向上移动,使材料受到一定的压力,从而使其冲压成型。

冲压过程需要控制好压力、速度和温度等参数,以确保刹车片的尺寸和形状的精度。

第四步,后续处理。

冲压加工完成后,刹车片还需要进行后续处理,包括修边、去毛刺、热处理和表面处理等工序。

修边和去毛刺是为了去除刹车片表面的锐角和毛刺,以免对刹车系统造成损坏。

热处理可以提高刹车片的硬度和耐磨性,表面处理可以增加刹车片的防锈和耐腐蚀性能。

总结起来,刹车片的冲压工艺流程包括材料准备、模具设计、冲压加工和后续处理四个主要步骤。

在每个步骤中,都需要严格控制各项参数,以确保刹车片的质量和性能符合要求。

冲压工艺的精细化和自动化程度对于提高刹车片的生产效率和质量具有重要意义。

随着科技的发展,冲压工艺将不断创新和改进,使刹车片的制造更加精确和可靠,为汽车行业的发展做出更大的贡献。

汽车刹车片材质分析和刹车片生产流程

汽车刹车片材质分析和刹车片生产流程生产汽车刹车片需要哪些材质的原材料?生产汽车刹车片需要哪些材质的原材料?摩擦粉石墨还原铁粉白蛭石轮胎粉(粗颗粒)紫铜粉钢背、钢背、钢片钢蹄上片和下片、蹄铁总成增强纤维NACF热塑性酚醛树脂FRICTION COKE(摩擦焦炭)CARBON FORMULA(炭化配方)CLUTCH FACING(离合器面)TRUCK LINING(大皮)BRAKE LINING(衬片)HARD COAL COKE(碳煤焦炭)FOUNDARY COKE(铸造型焦炭)GRAIN SIZE(粒级率)CALEINED PETROLEUM COKE(煅烧石油焦)平光粉(FLAT PAINTING)砂纹粉(NOT FLAT PAINTING)银光粉(SLIVER PAINTING)黑色喷涂(BLACK PAINTING)生铁焦炭硅铁锰铁消音片减震片煅烧石油焦煅烧石油焦炭P6(细焦)云母腰果纳米材料金属纤维矿物纤维橡胶陶瓷天然纤维树脂半金属油树脂碳纤维粉耐高温树脂胶粘剂黄铜粉/铜纤维/紫铜粉/紫铜棉刹车片是指固定在与车轮旋转的制动鼓或制动盘上的摩擦材料,其中的摩擦衬片及摩擦衬块承受外来压力,产生摩擦作用从而达到车辆减速的目的。

摩擦块是被钳夹活塞推动挤压在制动盘上的摩擦材料,由于摩擦作用,摩擦块会逐渐被磨损,一般来讲成本越低的刹车片磨损得越快。

摩擦块分为摩擦材料和底板两部分,摩擦材料部分在磨损后仍然可以使用,摩擦材料使用完后,底板与制动盘就会直接接触,最终会丧失制动效果并损坏制动盘,而制动盘的修理费用是十分昂贵的。

一般,对刹车片的基本要求主要有耐磨损、摩擦系数大、优良的隔热性能。

按制动方式的不同刹车片可分为:鼓式制动刹车片和盘式制动刹车片两种,按材料的不同刹车片一般可分为石棉型、半金属型、NAO 型(即无石棉有机物型)刹车片等三种。

随着现代科技的迅猛发展,像其它制动系统的部件一样,刹车片本身在近几年也在不断地发展和变化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车刹车片生产加工涉及到的机械设备和工艺流程

一、直线磨动力输送机、输送线;

二、直线磨床+锯床:磨PAD粉料块;粉料块倒角(倒角主要是利用汽车转弯时刹车);切槽(利于汽车刹车时散热);

三、抛丸清片机:用于PAD皮坯的清洁、抛丸等工艺;

钢背抛丸质控点:检验粗糙度(核对封样)、去氧化皮;

四、喷粉生产线:

01,烘道履带速度;

02,粉量:平光粉、砂纹粉;

03,发热管;

04,涂料履盖面积;

05,喷涂外观(表面效果);

06,涂料附着力;

07,烘道温度;

08,涂料厚度;

09,MEK测试;

10,核定表显符工艺;

11,百分百履盖;

12,棉棒不沾黑色;

五、热压机:

01,电流;

02,电相:A、B、C;

03,温控;

04,油泵启动/停止;

05,自动/手动;

06,PLC运行/开关;

07,开关;

08,升降台上行、下行;

09,主缸上行、下行;

10,衬片冷压块的热压粘合:粉末经冷压成型,再经过热压;

11,四注热压机,模具腔;

六、冷压机;

七、布胶机:

质控点:钢背涂胶履盖面积:百分百;胶面干燥度:手摸不粘手;

八、直线磨除尘箱;

九、空压机;

十、清片机除尘箱;

十一、风机反吹;

十二、全吸平面磨床;

十三、热处理烘炉:

01,电压;

02,电流;

03,参数输入;

04,温控表;

05,手动/自动;

06,启动/停止;

07,加热/保温;

08,风车;

09,电源;

10,报警;

十四、滚筒式抛丸清理机(钢背抛丸):

清除锈斑、氧化皮,达到粗糙度要求;用钢丸抛丸用于平光粉或砂纹粉喷涂;

钢蹄抛丸供应商方面已经除油不酸洗工作,抛丸只是为了去除氧化皮,以满足钢蹄根板与面板焊接力及衬片粘接力要求;

要及时检验抛头角度、砂量及抛头电机的电流;

十五、单面磨床、双面磨床、端面磨床、内磨机、外磨机;

十六、打孔机;削边机;

十七、除油清洗生产线;

十八、滚筒抛丸机:

滚筒进料门;抛头;滚筒;除尘;出料;转台;

十九、拌胶机、涂胶机、烘胶机(质控点):

拌胶机:胶、酒精、搅拌浆、搅拌胶桶、搅拌时间;

涂胶机:槽内液体液位;

烘胶机:升温炉内温度;涂胶滚筒和烘胶线的转速;冷却风扇;胶位控制器;涂胶输送带;

热压后皮坯剪切力和残留物面积达到设计要求,钢件抛丸后通过涂胶输送履带在涂胶滚筒上涂胶,再通过烘干道和风干道,要注意涂胶机履带的调速和烘道限温;

钢背配胶工艺:

01,3千克/份;

02,粘胶:工业酒精=1:3;

03,粘胶:丙酮=1:1;

04,搅拌时间:6分钟;

05,台式搅拌机。

二十、打字机(钢背压字质控点):

01,字体(FONT),内容(CONTENT):目测核对(CHECK BY VISUAL),避开钢背凸钉和配件装配位置;

02,压字位置(ENGRAVING LOCATION):目测核对(CHECK BY VISUAL);

03,字体深浅(TYPE FACE):核对首样(CHECK FIGURES THE HEAD OF THE KIND);

04,清晰度(DEFINITION):目测核对(CHECK BY VISUAL);

二十一、滚筒清洗除油机:

01,确定除油机各液体槽液位达到要求;

02,分别接通除油机,履带抛丸机总电源;

03,启动升温使各槽溶液达到要求;

04,除油机点动操作:点动倒料;点动除油;清水泵;脱脂水泵;喷淋滚筒;投料输送带;

05,履带抛丸手动;

06,油泵;

07,开门,投料,料斗回位;

08,关门,油泵自动停止;

09,启动风机;启动履带正转;启动提砂电机;启动抛头电机;设备自动运行;设备自动停止;

10,启动油泵,重回点动画面,开门停止油泵;

11,启动出料输送带,点动履带反转逐步出料;

12,抛头运行;

13,清洗机;

14,浸洗槽、喷淋槽;

15,脱脂剂:自来水=1:22,PH值=9.5;

质控点:

01,检验PH值(试纸测量PH值在9到10之间);

02,检验水温(45-55摄氏度);

03,检验温水清洁度(钢件表面无残留水珠);温水检控:已除油并干燥钢背至少2/3

面积垂直浸入盛放不烫手温水的容器中,2分钟垂直拿出,表达浸水部分百分百则为合格,否则油污未完全清除;

二十二、钢背压字模:字体图形;压字位置;打字内容;

二十三、配胶:粘剂粘度(ADHESIVE VISCOSITY):8-12秒;

二十四、钢背相关技术参数:

01,圆角半径R;

02,倒圆角;

03,盲孔;

04,凸钉;

05,周边毛刺高度;

06,尺度公差;

07,角度公差;

08,外R,内R;

09,孔径孔位公差;

10,卡装卡口;

11,铆装卡口;

12,尖角。