发动机连杆模锻工艺及模具

连杆的模锻工艺及模具设计

连杆的模锻工艺及模具设计任务书1.课题意义及目标意义:通过本课题的研究,培养学生综合运用所学知识的能力及用基本知识和专业知识解决生产中实际问题的能力,培养学生探索未知开拓创新的科学精神以及从事工程实践的基本能力。

目的:根据开式模锻成形理论和连杆零件图的要求,结合连杆锻造的技术和特点,对连杆锻造工艺进行具体分析,确定合理的连杆模锻工艺。

以所学专业为基础,以实用为目的,通过对连杆锻造工艺的分析及相关参数计算,进行模具设计。

2.主要任务1)、完成开题报告2)、零件图和模具装配图3)、设计说明书一本4)、电子资料一份3.主要参考资料[1]崔柏伟.发动机连杆模锻工艺及模具[J].机械工程师,2007,12:87-88 .[2]张昌明.铝合金连杆模锻工艺研究[J].机械设计与制造,2008,11:105-106.[3]刘昱虹.大型连杆锻造成形工艺分析[J].锻压机械,2000,35,04:25-26[4]陈晓华.典型零件模具图册[M].机械工业出版社,2006.审核人:年月日连杆的模锻工艺及模具设计摘要:本次毕业设计主要是对给定的连杆进行分析,然后进行锻件图的设计,确定锻锤吨位,然后选择模锻工步,再计算毛坯,确定坯料的尺寸,设计拔长模膛和滚压模膛,设计终锻模膛和预锻模膛,还需要设计锁扣、燕尾、键槽等。

本设计还涉及PROE、CAD软件,还有绘制表格,生成曲线图。

最后绘制了零件图和模具装配图。

通过这次设计,让我巩固了我大学所学的知识,受益良多。

关键词:连杆,模膛Abstract:The graduation project is mainly on a given link is analyzed and then design forging figure, and then select the forging step, and then calculate the blank determine the blank size, design stretching grooves and rolling grooves,determine the tonnage hammer,design the final forging die bore and blockers bore, also I need to design lock, dovetail, keyway and so on. This design also involves PROE, CAD software, and draw tables, generate graphs. Finally, draw spares and mold assembly drawing. Through this design, let me consolidate my knowledge of the university,and I benefited a lot. Keywords: link, bore1 前言 (3)2 锻件图的设计 (4)2.1 分模位置 (4)2.2 估算零件质量 (4)2.3 锻件形状复杂系数S (4)2.4 确定加工余量 (5)2.5 锻模斜度 (5)2.6 确定锻件公差 (5)2.7 锻件圆角半径 (5)2.8 冲孔连皮 (6)2.9 冷锻件图 (6)3 确定锻锤吨位 (8)4 飞边槽的确定 (9)5.1 计算毛坯图 (10)5.2 计算毛坯图的分析利用 (13)6 坯料的尺寸确定 (14)6.1 坯料体积和重量 (14)6.2 坯料规格的确定 (15)7 模锻工步选择 (16)8 拔长模膛 (17)8.1 作用 (17)8.2 型式 (17)9 滚压模膛设计 (19)9.1 作用 (19)9.2 型式 (19)9.3 纵向截面形状设计 (19)9.4 宽度B (21)9.5 尾部及钳口 (21)10 终锻模膛 (23)10.1 热锻件图设计 (23)10.2 钳口设计 (24)11 普通锁扣设计 (25)12 模锻锤的锻锤参数 (26)13 燕尾 (27)14 锻模结构设计 (28)14.1 模膛的布置 (28)14.2 模膛中心的确定 (28)14.3 模膛壁厚确定 (28)14.4 模块尺寸的确定 (29)14.5 模锻材料的选择 (29)14.6 连杆模锻工艺流程的最终确定 (29)参考文献 (30)致谢 (31)1前言连杆指的是在机构中的两端分别和主动、从动构件连接,用来传递运动的杆件。

汽车发动机连杆零件的机械加工工艺规程

汽车发动机连杆零件的机械加工工艺规程(总33页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March连杆是活塞式发动机和压缩机的重要零件之一,其大头孔与曲轴连接,小头孔通过活塞销与活塞连接,其作用是使活塞的往复运动转变成曲轴的旋转运动,它是柴油机关键传动件之一。

连杆要承受内燃机的爆发力、压缩力和连杆往复运动的惯性力、拉伸力。

因此对连杆的强度、刚度有很高的要求。

又连杆与曲轴和活塞销连接,并且它们之间存在相对转动,因此对连杆大小头孔的加工要求是很高的。

本文主要论述了连杆的加工工艺及其夹具设计。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。

逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

关键词:连杆加工工艺夹具设计内容:1.A3零件图一张2.A3毛胚图一张3.机械加工工艺规程一套4.A3装用卡具装配图一张5设计说明书一套,不得少于15页目录一、任务书二、零件工艺性分析2.1零件技术条件分析2.2毛坯选择以及加工2.3机械加工工艺路线确定2.4连杆的机械加工工艺过程分析2.4.1工艺过程的安排2.4.2定位基准的选择2.4.3确定合理的夹紧方法2.5连杆基本加工工序2.5.1连杆两端面的加工2.5.2连杆大、小头孔的加工2.5.3连杆螺栓孔的加工2.5.4连杆体与连杆盖的铣开工序2.5.5大头侧面的加工2.6工序尺寸以及公差的的计算2.6.1切削用量的选择原则a)粗加工时切削用量的选择原则b)精加工时切削用量的选择原则2.6.2确定各工序的加工余量2.6.3确定工序尺寸及其公差三、XX号工序加工说明书3.1工序尺寸精度分析3.2确定加工余量3.3夹具、定位如CAD图1一.任务书机械制造业是国民经济的基础产业,是国民经济发展的支柱产业,机械制造行业的发展影响着国民经济的发展。

发动机连杆加工工艺及造型讲解

------------------------------------------精品文档------------------------------------- 无锡商业职业技术学院毕业设计说明书发动机连杆工艺设计及结构造型学号12874105王松姓名机电124级班专业机电一体化技术机电技术学院部系指导老师张帆完成时间2014 年9 月8 日至2015 年4月10 日无锡商业职业技术学院目录引言 (1)第1章发动机连杆的分析 (2)1.1 发动机连杆的介绍 ......................................2第2章发动机连杆的加工工艺 (4)2.1发动机连杆加工工艺规程 ................................42.2发动机连杆的技术要求 ..................................42.3发动机连杆零件图分析 ..................................52.4连杆的材料和毛坯 ......................................2.5确定加工方法 .........................................102.6制定工艺路线 .........................................112.7确定加工余量 .........................................112.8切削用量的选择 .......................................132.9切削深度的选择 .......................................132.10进给量的选择 ........................................132.11切削速度的选择 ......................................132.12加工工序表见下表 ....................................14第3章发动机连杆的三维造型 (15)3.1发动机连杆的造型 .....................................153.2发动机连杆造型的步骤 .................................3.3发动机连杆的装配 .....................................24无锡商业职业技术学院结束语 (28)参考文献 (29)无锡商业职业技术学院引言随着汽车工业制造技术的发展,对于汽车发动机的动力性能及可靠性要求越来越高,而连杆的强度、刚度对提高发动机的动力性及可靠性至关重要,因此,国内外各大汽车公司对发动机连杆的材料及制造技术的研究都非常重视。

汽车连杆加工工艺及夹具设计

汽车连杆加工工艺及夹具设计汽车连杆是发动机中非常重要的零部件,它连接活塞和曲轴,传递活塞的运动力到曲轴上,是发动机正常运转的关键。

因此,汽车连杆的加工工艺及夹具设计显得尤为重要。

本文将就汽车连杆的加工工艺及夹具设计进行详细介绍。

汽车连杆的加工工艺是指对汽车连杆进行加工时所采用的工艺方法和步骤。

汽车连杆的加工工艺主要包括锻造、粗加工、精加工和热处理等环节。

首先是锻造环节,汽车连杆的锻造是通过将金属坯料放入锻造模具中,利用冲击力和压力使其产生塑性变形,从而得到所需形状和尺寸的加工方法。

然后是粗加工环节,汽车连杆的粗加工主要包括车削、铣削和钻削等工艺,通过这些工艺将锻造后的汽车连杆进行初步的成型。

接着是精加工环节,汽车连杆的精加工主要包括磨削、镗削和拉削等工艺,通过这些工艺将汽车连杆进行精细加工,以满足其精度和表面质量的要求。

最后是热处理环节,汽车连杆的热处理是为了提高其强度和硬度,使其具有良好的机械性能。

在汽车连杆的加工工艺中,夹具设计起着至关重要的作用。

夹具是用来固定工件,保证工件在加工过程中的位置精度和加工质量的工具。

汽车连杆的加工对夹具的设计要求非常高,因为汽车连杆的形状复杂,加工难度大,所以需要设计出合理的夹具来保证加工质量和效率。

首先,夹具的选择要根据汽车连杆的形状和加工工艺来确定。

汽车连杆的形状复杂,需要设计出符合其形状的夹具,以保证汽车连杆在加工过程中的稳定性和精度。

其次,夹具的刚性和稳定性是夹具设计的关键。

汽车连杆在加工过程中需要承受较大的切削力和振动力,所以夹具的刚性和稳定性要能够满足这些要求。

再次,夹具的使用要方便和安全。

夹具的设计要考虑到操作人员的使用习惯和安全要求,使其能够方便地安装和拆卸,并保证操作人员的安全。

最后,夹具的成本也是夹具设计的考虑因素之一。

夹具的设计要尽量减少成本,提高经济效益。

综上所述,汽车连杆的加工工艺及夹具设计是汽车发动机制造中非常重要的环节。

合理的加工工艺和夹具设计能够保证汽车连杆的加工质量和效率,提高汽车发动机的性能和可靠性。

连杆模锻成形工艺案例

模锻成形工艺案例班级 :序号 :姓名 :目录第1章绪论 (2)1.1模具和模具工业 (2)1.2我国模具的现状和发展趋势 (2)1.3数控技术在模具加工中的应用 (3)第2章零件的分析 (4)2.1连杆功能和结构特点 (4)2.2分析零件图 (5)第3章模锻及锤用锻模的了解 (6)3.1模锻工艺概述 (6)3.2锻模概述 (7)3.3锤用锻模介绍 (8)3.3.1 锤上锻模的特点 (8)3.3.2 锤上锻模的工艺路线 (9)第4章连杆锻模的设计 (10)4.1锻件图的设计 (10)4.1.1 确定分模位置 (10)4.1.2 机械加工余量的确定 (12)4.1.3 模锻件的公差的确定 (13)4.1.5 圆角半径的确定 (16)4.1.6 冲孔连皮 (17)4.1.7 技术要求 (17)4.2计算锻件的主要参数 (18)4.3确定锻锤吨位 (19)4.4确定飞边槽的形式和尺寸 (20)4.5设计终段模膛 (21)4.6设计预锻模膛 (21)4.9确定坯料尺寸 (26)4.10制坯模膛的设计 (28)4.11模膛结构设计 (31)4.12连杆模锻工艺流程 (38)参考文献 (39)第1章绪论1.1模具和模具工业在现代化工业产品中,60%一90%的工业产品需要使用模具加工,模具工业己成为工业发展的基础,许多新产品的开发和生产在很大程度上都依赖于模具生产,特别是汽车、轻工、电子、航空等行业尤为突出。

而作为制造业基础的机械行业,据国际生产技术协会预测,21世纪机械制造工业的零件,其粗加工的75%和精加工的50%都依靠模具完成。

因此,模具工业已成为国民经济的重要基础。

模具工业发展的关键是模具技术的进步,模具技术又涉及到多学科的交叉。

模具作为一种高附加值和技术密集型产品,其技术水平的高低已成为衡量一个国家制造水平的重要标志之一。

世界上许多国家,特别是一些工业发达国家都十分重视模具技术的开发,大力发展模具工业,积极采用先进技术和设备,提高模具制造水平,己取得了显著的经济效益。

连杆的机械加工工艺规程

下面以CA6102发动机为例,对其连杆和曲轴的加工工艺及发动机总成进行分析。

1.1 连杆加工工艺1.1.1 连杆的功用、结构特点及工作条件连杆是汽车发动机主要的传动构件之一,它是把作用于活塞顶部的膨胀气体压力传给曲轴,使活塞的往复直线运动变为曲轴的回转运动,以输出功率。

CA6102发动机连杆采用直剖式结构,它由从大头到小头逐步变小的工字形截面的连杆体及连杆盖、螺栓、螺母等组成。

由以上部分合在一起形成连杆的大、小头及杆身。

连杆大头孔套在曲轴的连杆轴颈上,与曲轴相连,内装有轴瓦。

为了便于安装,大头设计成两半,然后用连杆螺栓连接。

连杆小头与活塞销相连,小头压人耐磨的铜衬套,孔内设有油槽。

小头顶部有油孔,以便使曲轴转动时飞溅的润滑油能流到活塞销的表面上,起到润滑作用。

为了减少惯性力,连杆杆身部位的金属重量应当减少并且要有一定的刚度,所以杆身采用工字形断面。

连杆杆身部位是不加工的。

在毛坯制造时,杆身的一侧作出定位标记,作为加工及装配基准。

连杆在工作中主要承受着以下三种动载荷:①气缸内的燃烧压力(连杆受压);②活塞连杆组的往复运动惯性力(连杆受拉);③连杆高速摆动时产生的横向惯性力(连杆受弯曲应力);为了保证工作时连杆的一些危险点(螺栓、杆身或大端盖等)不发生断裂,将其设计成如图1.1.1所示的结构。

该结构不仅重量轻、刚度大,而且具有足够的疲劳强度和冲击韧性。

1.1.2 连杆材料及毛坯制造方法由于连杆在工作中承受多种急剧变化的动载荷,所以不仅要求其材料具有足够的疲劳强度及结构刚度,而且还要使其纵剖面的金属宏观组织纤维方向应沿着连杆中心线并与连杆外形相符,不得有扭曲、断裂、裂纹、疏松、气泡、分层、气孔和夹杂等缺陷。

连杆成品的金相显微组织应为均匀的细晶结构,不允许有片状铁素体。

CA6102发动机连杆材料采用 55#或 35MnVs ,经调质处理后,硬度为 226-271 HBS 。

采用整体模锻的加工方式,具有劳动生产率高、锻件质量好、材料利用率高、成本低等优点。

汽车发动机连杆零件的机械加工工艺规程

连杆是活塞式发动机和压缩机的重要零件之一,其大头孔与曲轴连接,小头孔通过活塞销与活塞连接,其作用是使活塞的往复运动转变成曲轴的旋转运动,它是柴油机关键传动件之一。

连杆要承受内燃机的爆发力、压缩力和连杆往复运动的惯性力、拉伸力。

因此对连杆的强度、刚度有很高的要求。

又连杆与曲轴和活塞销连接,并且它们之间存在相对转动,因此对连杆大小头孔的加工要求是很高的。

本文主要论述了连杆的加工工艺及其夹具设计。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。

逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

关键词:连杆加工工艺夹具设计内容:1.A3零件图一张2.A3毛胚图一张3.机械加工工艺规程一套4.A3装用卡具装配图一张5设计说明书一套,不得少于15页目录一、任务书二、零件工艺性分析2.1零件技术条件分析2.2毛坯选择以及加工2.3机械加工工艺路线确定2.4连杆的机械加工工艺过程分析2.4.1工艺过程的安排2.4.2定位基准的选择2.4.3确定合理的夹紧方法2.5连杆基本加工工序2.5.1连杆两端面的加工2.5.2连杆大、小头孔的加工2.5.3连杆螺栓孔的加工2.5.4连杆体与连杆盖的铣开工序2.5.5大头侧面的加工2.6工序尺寸以及公差的的计算2.6.1切削用量的选择原则a)粗加工时切削用量的选择原则b)精加工时切削用量的选择原则2.6.2确定各工序的加工余量2.6.3确定工序尺寸及其公差三、XX号工序加工说明书3.1工序尺寸精度分析3.2确定加工余量3.3夹具、定位如CAD图一.任务书机械制造业是国民经济的基础产业,是国民经济发展的支柱产业,机械制造行业的发展影响着国民经济的发展。

要想国力有所提升,国民经济不断发展变强。

传统的机械制造行业已经渐渐不能适应当代社会的发展,同时也为了适应多生产模式(大、中、小批量生产)对夹具快速设计的需求,因此先进的装备便随着产生。

汽车发动机连杆的工艺规程 毕业设计

连杆螺母的自锁,是利用连杆螺栓螺母上所开六个槽,拧紧螺母后,由于螺母的弹性变形保持有100~120N.m的扭矩。由于该扭矩的作用,使螺母的底面受一向上顶的力,螺母产生的弹性变形卡住螺栓,保证螺母在工作时不会松动。

鹤壁职业技术学院毕业(设计)论文

题目:汽车发动机连杆的工艺及程序设计

专业班级:机电一体化 10级(2)班

姓名:李wenlong

学号:1002312043

指导老师:@@@@@@@

2012年10月

汽车发动机连杆加工工艺分析与设计

摘 要

连杆的作用是将活塞承受的力传给曲轴,并使活塞的往复运动转变为曲轴的旋转运动。连杆由连杆体、连杆盖、连杆螺栓和连杆轴瓦等零件组成,连杆体与连杆盖分为连杆小头、杆身和连杆大头。连杆承受的是冲击动载荷,因此要求连杆质量小,强度高。所以在安排工艺过程时,按照“先基准后一般”的加工原则。连杆的主要加工表面为大小头孔和两端面,较重要的加工表面为连杆体和盖的结合面及螺栓孔定位面。连杆机构中两端分别与主动和从动构件铰接以传递运动和力的杆件。

发动机维护的周期是指进行同级维护的间隔期,一般以车辆行驶里程为依据。如解放CA1040的一级维护周期为1500-2000km,二级维护周期为6000-8000km,桑塔纳、奥迪、夏利等轿车及进口汽车一般没有一级维护和二级维护的提法,如桑塔纳轿车只分为7500km维护、15000km维护、30000km维护。每种维护的项目在有关资料中都有详细规定.其中高级维护包含了低级维护的全部项目。

汽油发动机将汽油的能量转化为动能来驱动汽车,最简单的办法是通过在发动机内部燃烧汽油来获得动能。因此,汽车发动机是内燃机----燃烧在发动机内部发生。

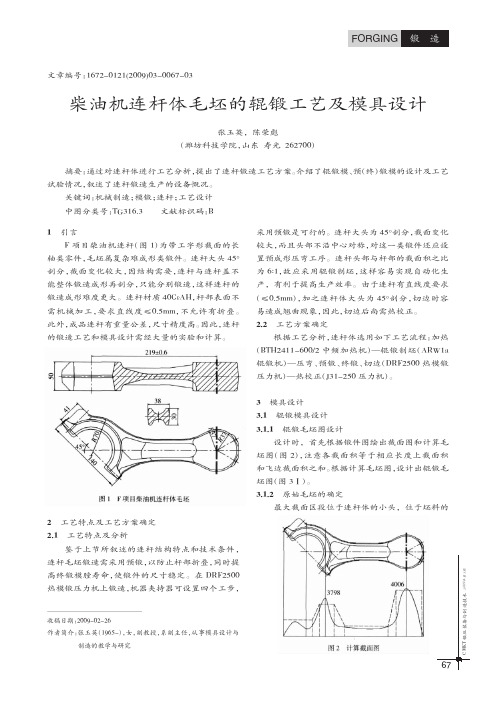

柴油机连杆体毛坯的辊锻工艺及模具设计

热模锻压力机是适用于自动化高效率生产的锻 压机械,目前在国内被广泛推广使用。DRF2500 热 模锻压力机主要技术参数见表 1。

表 1 DRF2500 热模锻压力机性能参数

参数

数值

公称力/MN

25

滑块行程/mm

320

行程次数/min-1

70

最大闭合高度/mm

1000

工作台调节量/mm

22.5

滑块面积(左右×前后)/mm2

槽系,根据相应矩形换算,分别计算出第Ⅱ、第Ⅲ、第

Ⅳ道辊锻工步图(见图 3Ⅱ、Ⅲ、Ⅳ)。由辊锻毛坯各

工步图计算出各型槽的几何尺寸。

3.2 预成形压弯模的设计

(Ⅰ)

尴40

尴60

36.1

尴45.6 尴32

尴71

尴71

尴71

55

130

35

310

A (Ⅱ)

B

尴60

A

B

55

102.2

35

265

(Ⅲ)

AA 54.7

25.9

BB 53.6

CC

35.9

尴50

尴60

55

80.3 35

230.8

C (Ⅳ) D E

88.3

DD

EE

53

尴50

C

D

55 58.5 30.6

187.8

大型连杆锻造成形工艺分析

收稿日期:2000—03—02大型连杆锻造成形工艺分析113006 抚顺机械厂 刘昱虹 关键词 连杆 锻造成形 工艺 连杆是发动机中的重要零件之一,连杆的质量直接影响着发动机的寿命。

因此,生产厂家对连杆的选材、制造十分重视。

图1是船用16缸V 型发动机连杆锻造毛坯图。

选材为高级优质合金结构钢42CrM oA ,重量为102kg 。

该连杆原设计为锻后全身铣削加工,旨在消除锻造过程中产生的脱碳层、氧化皮垫坑、裂纹、折叠等表面缺陷。

但是,通过铣削,使连杆表层的纤维组织受到破坏,强度大幅度降低。

经过多年摸索,最终采用连杆外形直接锻成的精锻成形工艺。

同时,也相应提高了连杆的强度。

图1 16V 型连杆冷锻件图1 工艺分析与对策1.1 工艺分析大型连杆精锻成形的工艺难度较大。

(1)变形截面过大。

大头端F max =320cm 2,杆部为F min =55cm 2,截面差为F max ΠF min =5.8倍。

在辊锻机上的制坯变形量难以满足工艺要求,这直接影响连杆的模具寿命。

(2)重量公差过严。

用户要求的锻件重量为102±0.75kg 。

由于制坯变形量难以满足工艺要求,杆部变形较大,模具磨损加剧,直接影响了锻件的重量公差。

(3)局部出现折叠。

由于锻件制坯工艺受限,致使终锻成形过程中金属变形量过大,易出现折叠,主要反映在减重槽和大小头孔处(见图1)。

1.2 对策上述问题对于特大型连杆的锻造更为突出。

根据多年生产连杆的经验,采取了以下具体对策,工艺路线如下:中频感应加热→辊锻制坯→预成形→终锻→热切边、冲孔→热校直。

(1)用预成形分流杆部多余金属该连杆大头端平均截面F 平=245cm 2,选用坯料为<180mm 。

由于料径过大,在<800辊锻机上只能排列两个道次,辊锻后杆部F =154cm 2,锻件与坯料截面差为2.8倍,多余金属近100cm 2,这些多余金属在成形时势必加剧模具的磨损,影响终锻型腔的寿命。

连杆锻件模具资料

摘要连杆是发动机中的高精度的精密零件,对强度有较高的要求,是汽车发动机中重要的部件之一,被称为“保安件”,其质量直接影响到发动机乃至整辆汽车的安全使用和行驶。

连杆的品质直接关系到其力体部分的截面多为圆形或工字形,两端有孔,孔内装有青铜衬套或滚针轴承,供装入轴销而学性能及使用寿命,锻造连杆具有力学性能优良、易于加工、表面质量好等优点,而且生产周期短,生产工艺稳定。

连杆机构中两端分别与主动和从动构件铰接以传递运动和力的杆件。

例如在往复活塞式动力机械和压缩机中,用连杆来连接活塞与曲柄。

连杆多为钢件,其主构成铰接。

连杆是汽车发动机中的重要零件,它连接着活塞和曲轴,其作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴以输出功率。

连杆在工作中,除承受燃烧室燃气产生的压力外,还要承受纵向和横向的惯性力。

因此,连杆在一个复杂的应力状态下工作。

它既受、交变的拉压应力、又受弯曲应力。

连杆的主要损坏形式是疲劳断裂和过量变形。

通常疲劳断裂的部位是在连杆上的三个高应力区域。

连杆的工作条件要求连杆具有较高的强度和抗疲劳性能;又要求具有足够的钢性和韧性。

连杆材料一般采用45钢、40Cr或40MnB等调质钢。

合金钢虽具有很高强度,担对应力集中很敏感。

所以,在连杆外形、过度圆角等方面需严格要求,还应注意表面加工质量以提高疲劳强度,否则高强度合金钢的应用并不能达到预期果。

连杆的生产方式多种多样,常见的为一模一件。

而对于一模两件多为采用对排。

本文较为系统地阐述了汽车连杆锻模的设计过程,并对模具进行了造型。

AbstractLinkage is the engine of high-precision precision components, the strength of higher demand, a car engine in one of the important parts, known as the "security case", its direct impact on the quality of motor vehicles and the security of the whole Use and traffic. Link directly related to the quality of its cross-section of part of the round or more for the shape, at both ends of a hole, the hole with bronze bushings or needle roller bearings for axle load and sales of property and life, forging Linkage with good mechanical properties and easy processing, the advantages of good quality surface, and the short production cycle, the production process stability.Linkage with the two ends of the active and passive components hinged to convey movement and of the bar. For example, in Reciprocating power machinery and compressors, with link to connect the Pistons and crank. Link for more steel parts, which constitute the main hinged. Linkage is important in the automobile engine parts, it connects with the Pistons and the crankshaft, the Pistons will play the role of the reciprocating movement into the rotating crankshaft, and the role of the Detroit Pistons passed on the crank to power output. Link in their work, in addition to the gas chamber under pressure, we must also bear the vertical and horizontal inertial force. Therefore, the link in a complex work under stress. It subject, alternating the tension and compression stress, the bending stress. Linkage is the main form of damage and excessive fatigue fracture deformation. Fatigue fracture is usually the site of the linkage of the three high stress on the region. Linkage of the terms and conditions of the link with high intensity and anti-fatigue properties and require adequate steel and toughness. Linkage of the general use of 45 steel, 40 Cr or 40 MnB, such as quenched and tempered steel. Although the strength of high-alloy steel, Tam is very sensitive to stress concentration. Therefore, the link shape, fillet over the areas to be strict requirements, attention should be paid to thesurface processing to enhance the quality of fatigue, or the application of high-strength alloy steel and can not achieve the desired fruit.Linkage of production varied, the common mode for a one. For more than two-one for the introduction of the row. This article is more systematically on the car side-by-side double-linkage of the forging process and die design process, a mold and shape.Keyword: Mold Open - die forging Closed -die forging Flash slot目录摘要 ..................................................................................................................Abstract (I)第一章绪论 01.1 问题的提出及研究意义 01.2 国内外研究状况 0第二章连杆锤上模锻的零件分析及工艺分析 (2)2.1 零件分析 (2)2.2 工艺分析 (3)第三章工艺参数计算及制坯工步的预选择 (6)3.1 工艺参数计算 (6)3.1.1 确定公差和加工余量 (6)3.1.2 计算锻件主要参数 (9)3.1.3 确定锤锻吨位 (9)3.2 模锻工艺流程的确定 (10)3.2.1 模锻工序 (10)3.2.2 制坯工步的预选择 (10)3.3 精压 (10)第四章模锻方案比较及确定 (14)第五章锻模的设计 (15)5.1 确定分模位置 (15)5.2 确定毛边槽形式和尺寸 (16)5.3 确定终锻型槽 (19)5.4 设计预锻型槽 (20)5.5 绘制计算毛坯图 (23)5.6 制坯工步确定 (26)5.7 确定坯料尺寸 (26)5.8 制坯型槽设计 (27)5.9 锻模结构设计 (30)第六章切边模设计 (36)6.1 连杆切边凹模的结构及尺寸 (37)6.2 连杆切边凸模设计及固定方法 (37)6.3 切边凸凹模的间隙 (38)第七章连杆模锻工艺流程 (39)第八章锤锻模材料的选择、锻模的失效与相应的预防延寿方法以及模锻后续工序 (40)8.1 锻模材料的选择 (40)8.2 锻模的失效形式及预防延寿相应方法 (40)8.3 模锻后续工序 (41)结束语 (42)致谢 (43)参考文献: (44)第一章绪论1.1 问题的提出及研究意义随着机械工业,尤其是汽车工业的飞速发展与国际竞争的加剧,产品零部件设计与生产过程的高精度、高性能、低成本、低能耗已成为提高市场竞争力的唯一途径。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

是有限度的, 因此, 固定砂轮的长轴不能太粗, 并且为了

保证有一定的刚性和防止端部甩动, 长轴又不能太长。在

样机中, 轴悬长 470mm。为实现砂轮在竖直平面内有小幅

度摆动, 顺利进入钻杆内部, 设计了铰块和安装底座。

Hale Waihona Puke ( a) 钻杆自转对辊驱动装置

( b) 卸料机构

图 3 对辊和卸料机构

制, 实现全自动化, 成本较低, 能满足现在很多钻杆生产

厂家的实际需要。在钻杆车间的实际应用证明, 原先一根

钻 杆 的 内 飞 边 用 气 动 手 持 砂 轮 打 磨 , 大 概 需 要 20 ~

30min, 采 用 本 打 磨 系 统 后 , 只 要 2 ̄4min 就 打磨 好 了 , 大

设计计算 D

DES IGN AND CALCULATION

发动机连杆模锻工艺及模具

崔柏伟 ( 常州机电职业技术学院, 江苏 常州 213164)

摘 要: 文中主要探讨了轿车发动机连杆的模锻工艺及模具设计, 对关键工艺、设备的选用 及 如何 提 高 模具 质 量 与寿 命

给出了具体的工艺方案。

关键词: 连杆; 模锻; 工艺; 模具

中图分类号: TG316.3

文献标识码: B

文章编号: 1002- 2333( 2007) 12- 0087- 02

近年来我国轿车产量一直在高速增长, 对其发动机 的痕迹, 但位置不得在同一处横截面上。( 6) 连杆应经探

连杆的需求也在大幅增加, 需求增加量每年以数百万计, 伤。( 7) 锻件的缺陷不允许用焊接的方法修补。( 8) 每批锻

非 调 质 钢 , 如 C70S6( 一 种 裂 解 材 料) 等,表 面 在 后 道 工序中不再加工, 因此表面 质量要求高, 而且这种要求

图 1 某型轿车发动机 连 杆 锻 件 图(/ 材 质: 42Cr Mo)

折叠、气泡、分层、夹杂及其它非金属夹杂物等缺陷。( 4) 有进一步提高的趋势。另外, 为了使发动机运转平稳以降

( 2) 钻杆的传送 在磨削内飞边这一工序上, 钻杆要能顺利地从上一 工位进入本工位, 在磨削完成后又要顺利进入下一工位。 为了更好地顺利完成磨削, 钻杆本身需要进行自转, 转动 方向与砂轮转动方向相反, 如图 3( a) 所示。 为了将钻杆顺利从这一工位进入下一工位, 设计了 简单实用的翻料机构, 如图 3( b) 所示, 翻料板的上升下降 通过控制其下部的气缸实现, 节省了人力。 3结论 该高速磨床系统, 除螺钉调节外, 均可通过 PLC 控

[ 参考文献] [ 1] 罗晴岚.连杆锻造工艺技术的进步[ J] .锻压机械, 2000( 4) : 1- 3.

( 编辑 立 明) """""""""" 作 者 简 介 : 崔 柏 伟(1966- ), 男 , 高 级 工 程 师 , 主 要 从 事 模 具 设 计 研 发

和教学工作。 收稿日期: 2007- 10- 08

大提高了生产效率。

[ 参考文献]

[ 1] 阮振荣.浅谈钻杆焊缝的质量[ J] .矿山机械, 1999( 11) : 77.

[ 2] 王 新 新 , 陈 德 成 .钻 杆 生 产 技 术 的 发 展 与 展 望[ J] . 石 油 机 械 ,

1999( 10) : 44- 49.

( 编辑 明 涛)

!!!!!!!!!! 作者简 介: 李 艳坤( 1983- ) , 女, 硕士 研究 生 , 主 要 从 事 无 损 检 测 装 置

不加工表面应光洁, 不允许有裂纹、折叠、结疤、氧化皮及 金属未充满等缺陷。5) 分模 面 残 留 飞 边 ≤0.8mm, 允 许

低发动机的能耗和噪音, 连杆的重量公差要求很高, 一般 要 小 于 5%, 这 种 要 求 同样 有 进 一 步 提 高 的 趋 势 [1]。这 些

总 数 ≤3、 宽 度 ≤5mm、深 度≤1mm 的 凹 坑 或 磨 修 缺 陷 要求对模锻工艺来说都是很高的, 对生产厂家的生产工

许多厂家瞄准这个市场, 开始投资建设连杆锻造生产线。 件的重量差≤3%。

轿车发动机连杆属于精锻件, 质量要求甚高, 往往超过许

轿车发动机连杆的材质

多新入行厂家的预期。

主 要 有 :( 1) 调 质 钢 , 如

1 轿车发动机连杆锻件的技术要求

42CrMo、35CrMo、45 等;( 2)

以某型轿车发动机连杆为例, 其技术要求为:( 1) 调 质处理, HB220 ̄270。( 2) 未注拔模斜度 3°~5°, 未注圆角 R2~R5;( 3) 纵剖面金属组织纤维的方向应沿中心线并与 连杆外形相符, 不得有紊乱和间断, 不允许有气孔、裂纹、

模具一般采用镶块式并为一模两腔, 即一副模具上有 始锻和终锻两副型腔, 一般采用开式带飞边槽形式, 导向装 置为锁扣或导柱导套型式, 模具材料为 H13 类模具钢, 采用 常规热处理, 硬度为 HRC40~47, 模具寿命约 3000 件。

以上为目前一般厂家普遍采用的工艺及模具型式, 生产 技术较为成熟、稳定, 但连杆锻件质量一般, 有必要加以改进。 3 改进方案 3.1 模锻工艺的改进

砂轮的轴向小幅度摆动, 这里采用的是, 电机驱动凸

轮转动, 推动与凸轮时刻接触的限位块端部杆水平方向

往复移动, 这样, 砂轮相对于焊缝就有足够的覆盖范围, 实现完整打磨。

磨机底座采用万能工具磨床床身。在床身底部可加上 一个调节装置, 如采用蜗轮蜗杆升降机等, 按照工作现场料 架高度不同, 调节主机总成的高度, 从而调节砂轮的中心高。

( 4) 电液模锻锤 电液模锻锤的工作原理与液压机原理一样, 均为帕斯 卡原理, 该类设备目前以进口的性能较为完善, 其打击能量 可准确调整, 保证了锻件高度的尺寸精度。设备的刚度大、导 向精度高可以保证锻件水平尺寸精度。电液锤的打击速度 快, 使模具受热时间短, 模具温升小, 提高了模具的使用寿 命。电液模锻锤属锤类设备, 操作环境较差, 并有一定的振 动。该设备主要为进口设备, 价格昂贵, 一条生产线动辄上千 万元。设备为复杂的机电液一体化结构, 维修有一定难度。 3.3 模具的改进 目前模具存在的主要问题是模具寿命低, 我们认为问 题不在于模具的设计而在于模具的加工制造。受普通数控 加工中心加工精度的限制, 模具的尺寸精度仍然偏低。常规 热处理使模具表面脱碳并易于受热后硬度降低, 导致模具的 早期开裂于变形。这些都会使模具的使用寿命降低。基于轿 车发动机连杆锻件要求高的特点, 应使用高速数控加工中心 对模具进行机加工, 目前进口的高速加工中心主轴转速可达 数万转, 加工精度 0.002mm, 表面粗糙度 Ra0.8, 完全满足了 模具机械加工的精度要求。模具的热处理应使用光亮淬火 技术防止模具型腔表面脱碳。渗氮热处理可以强化材料的 表面机械性能, 从而有效提高产品的使用寿命, 但以往认为 渗氮温度高达 600℃会使淬火后的模具硬度降低太多而达 不到 HRC40 的要求, 所以渗氮不适用于热锻模。现在有一 种在 H13 材料基础上研究出的新材料已出现, 它具有高回 火稳定性, 回火温度高达 650℃时硬度还能保证在 HRC40 以上。目前该材料已进入工厂正常生产使用, 使用该材料的 模具常规热处理后渗氮, 然后安装在高能螺旋压力机上进行 轿车发动机连杆锻造, 模具寿命已达 10000 件, 3 倍于普通 模具的寿命, 极大降低了生产成本。 4结语 笔者提出以下建议:( 1) 采用楔横轧制坯以稳定锻件 质量和提高生产率。( 2) 在投资额不大的情况下, 选择国 产高能螺旋压力机为主要模锻设备, 以取得最佳的投资 效益。( 3) 模具的制造采用高速数控加工中心加工, 并选 用合适的模具材料进行氮化处理, 以提高模具的尺寸精 度和使用寿命。

质量差, 因此, 不应再选用。 ( 3) 高能螺旋压力机 高能螺旋压力机运动原理与摩擦压力机相类似, 价

格 略 高 , 但 操 控 系 统 更 为精 良 , 打 击 能 量 控 制 准 确 、导 向 机 构 精度 好 、设 备 刚 性 大 , 以 往 基 本 采 用 进 口设 备 , 现 在 已有国产设备供选用, 据用户反映, 完全能满足产量及质 量要求。高能螺旋压力机应该说是一种性价比最高的轿 车发动机连杆模锻设备,