隧道超欠挖技术控制

隧道开挖超挖的控制措施

隧道开挖超挖的控制措施在隧洞开挖过程中,底板断面的检查也是非常重要的。

测量人员应根据设计要求,对底板进行测量,并将实际开挖断面与设计轮廓进行对比,及时发现超欠挖情况。

如发现超挖现象,应及时采取措施进行修补,确保底板的平整度和强度。

二)钻孔精度控制钻孔精度对于隧洞开挖的质量和进度都有着非常重要的影响。

在施工过程中,应严格控制钻孔的位置和方向,确保钻孔精度符合设计要求。

同时,对于不同围岩类型的钻孔,应采用不同的钻孔技术和钻孔参数,确保钻孔质量和效率。

三)爆破技术控制钻孔的精度和爆破的技术都是控制隧洞超欠挖的关键。

在施工中,应根据不同围岩的特点和地质条件,采用不同的爆破技术和参数,确保爆破效果和安全性。

同时,爆破后应及时进行检查和处理,确保洞身的平整度和强度。

综上所述,控制隧洞超欠挖是一项综合性的工程技术和管理工作。

在施工过程中,应严格按照规范要求进行检查和处理,同时采用科学的技术和管理手段,确保隧洞开挖的质量和进度,为工程的顺利完成提供保障。

为了控制隧道开挖过程中的超欠挖问题,需要采取一系列的控制措施。

首先,在底板清理过程中,测量人员应在边墙上标定腰线,距离底板开挖轮廓1m,以便控制高程。

针对欠挖问题,可以通过红油漆标注并采用风镐或电钻进行处理。

对于较大的欠挖问题,可以采用风枪钻眼爆理。

在爆破过程中,需要及时调整爆破参数,根据围岩地质条件和现场试验进行调整。

同时,需要实行动态交底,观察围岩节理裂隙的变化并对下一循环的爆破设计进行相应的调整。

为了提高钻孔精度,可以对司钻人员进行培训,严格按照操作细则和设计要求进行钻孔,并由技术熟练的操作工进行周边眼和掏槽眼作业。

在钻周边孔时,可以通过钻孔位置少量内移来减少外插角的影响。

测量放线的精度也是控制超欠挖的关键。

测量人员需要熟悉设计文件,掌握设计开挖断面各部位的尺寸,并采用较先进的仪器进行测量。

定期到技术鉴定部门进行仪器标定。

最后,采用合理的爆破技术也是控制超欠挖的重要手段。

隧道控制爆破及超欠挖控制

隧道控制爆破及超欠挖控制隧道工程建设是现代城市基础设施建设的重要组成部分,随着城市化进程的加速和交通问题的不断加重,隧道工程建设越来越受到重视。

但由于隧道所处场地的复杂性、地质环境的多变性和隧道工程的技术难度等因素,为建设安全、稳定、高效的隧道工程,需要精细化的施工控制方法。

其中隧道控制爆破及超欠挖控制技术是其中的重要环节。

隧道控制爆破隧道工程建设过程中,为了利用现有条件达到最好的施工效果和提高施工效率,常常需要采用隧道控制爆破技术。

隧道控制爆破技术是一种针对性强、安全可靠、施工效率高的爆破技术。

在隧道控制爆破施工中,需要注意以下几点:1.合理控制爆破质量。

合理的爆破质量是确保施工成功的关键,需要根据具体情况合理选取爆破方案,做好质量控制,保持爆破质量的稳定。

2.做好井道防护。

隧道施工中,井道是固定爆破孔的地方,需要保证周围区域的施工人员的安全,做好井道防护是确保人员安全的必要措施。

3.选用合适的爆炸物料。

爆破物料的选择直接影响到爆破效果,需要根据隧道环境和要求选择合适的爆炸物料。

4.做好岩石破碎度检测和评估工作。

岩石破碎度是影响隧道稳定的重要因素之一,需要在爆破后进行检测和评估。

以上几点都是隧道控制爆破施工中需要注意的核心点,只有合理控制,才能确保施工效率和人员安全。

超欠挖控制超欠挖是指隧道施工中超过或者少于设计断面面积进行地质掏进的现象。

在做好岩土调查和设计的基础上,选择合适的超欠挖控制方案,可以减少地质灾害的发生,保证隧道施工的稳定性。

从控制方法来看,超欠挖控制可分为主动控制和被动控制。

1.主动控制。

主动控制是指采用施工工艺等各种手段,来主动控制超欠挖的现象。

具体实施措施包括增加强度措施、加设支撑钢筋、装设水平位移监测系统等。

2.被动控制。

被动控制是指通过合理设计,来减少或者避免超欠挖的现象。

具体实施措施包括优化施工方法、采用先掏进后打洞等施工策略、制定正确的工序方案等。

无论是主动控制还是被动控制,超欠挖控制都需要在隧道施工的各个阶段中关注,并不断优化调整,做到精细化控制。

隧道光面爆破及超欠挖现象分析与控制技术措施

隧道光面爆破及超欠挖现象分析与控制技术

措施

隧道挖掘是一种复杂的地质工程技术,它涉及对复杂地质条件和

强烈的地质环境作用下的隧道施工施工现场管理。

随着地质条件复杂化,工程技术复杂化,隧道爆破及超欠挖现象日益严重。

在此情况下,如何合理分析及控制超欠挖现象就变得格外重要。

为此,本文将对隧

道爆破及超欠挖现象进行深入的分析,提出有效的防治控制技术措施,以实现高效、安全的隧道施工。

首先,本文将对隧道爆破及超欠挖现象进行深入分析,分析超欠

挖现象的起因,主要是由于爆破技术的局限性,以及施工公司在隧道

施工中缺乏认真熟悉地质条件及隧道爆破方面的专业技术准备造成的。

此外,地质条件复杂和施工熟悉度不足也是造成超欠挖现象的重要原因。

其次,为了防止和控制超欠挖现象,本文提出了一些有效的技术

措施。

包括:1)在爆破前结合参与施工的单位熟悉地质条件,选择合

适的采矿方法;2)在爆破过程中,加强施工现场管理,科学精确施工;3)在监测过程中,定期进行爆破前位移点监测,把握爆破效果;4)

使用正确的支护方法,减小支护结构变形,防止坚固体爆破效果不理想。

以上技术措施可以有效地防止和控制超欠挖现象,有助于营造安全、可靠的施工环境。

隧道施工中超欠挖的有效控制

隧道施工中超欠挖的有效控制隧道施工中,超欠挖控制一直是施工作业中的难点,它的产生直接影响了隧道的经济、工期效益。

现以隧道施工控制为例,讲述原因和方法,望同行各位予以点评指正。

谢谢!(关键词:内外插角起爆顺序装药结构)1、要点:超欠挖原因超欠挖原因分析E/W的分析炮眼布置钻爆设计起爆顺序预防超欠挖的措施影响因素分析结果引导校正2、论述:开挖过程中,由于地质情况及工人操作不规范,不按设计用药量作业等原因,造成的超欠挖现象是常常出现的,经常出现的断面形式如下:一、通过对本隧道500个断面测量分析,造成超欠挖的原因有以下几点:1.钻孔精度2.爆破技术3.组织管理4.测量放样5.地质条件二、原因分析1、改变宁超勿欠的观念,将施工规范应用到施工中。

每一循环考核,每一断面比较、分析。

2、提高钻孔技术水平钻孔技术的高低影响超欠挖,周边炮孔的内、外插角θ、开口e和钻孔深度L,预留变形量M,超欠挖高度h有如下关系:h=e+L*tg(θ/2)+ M随着外插角θ和钻孔深度L、预留变形量M的增加,h增大。

L可以根据围岩类别适当控制,深孔爆破的装药量大,对周边围岩损伤也较大。

θ和L主要取决于司钻工的操作水平和钻具性能,开挖中应根据钻机的外缘高度,即超挖控制下限。

θ θ 放样线e=0a)e θ θ 放样线e>0 超挖b)e θ θ 放样线e<0 欠挖e/tgθ c)e为开口位置; θ钻机仰角铁路隧道的容许超挖一般为15cm。

L=3-3.5m时,外插角θ=4.5°L=4.5-5m时,外插角θ=2.6°一般的司钻工很难做到,只能是靠及时引导指正,测斜仪辅助定向,尽量用凿岩台车来钻孔。

爆破方法的比较爆破方式效果比较三、E/W的分析周边孔的布置,在其它因素一定时,超挖高度h随着周边眼间距的增大而增加,而最小抵抗线W也与超挖高度h有近似抛物线的关系。

较小的有助于减少超挖,W是控制的关键,要想彻底控制就必须使相对间距E/W处于合理的范围内。

公路隧道超欠挖原因分析及控制处理措施

公路隧道超欠挖原因分析及控制处理措施公路隧道的超欠挖一般是由于设计不合理、施工工艺不当、地质条件复杂等原因引起的。

超欠挖会导致隧道结构的强度和稳定性受到影响,甚至会造成隧道倒塌和交通事故等严重后果。

因此,需要采取一系列的控制处理措施来保障公路隧道的安全运行。

首先,设计阶段需要进行充分的地质勘察和工程地质评价,了解隧道施工区域的地质情况,包括岩层厚度、强度、岩性、裂隙、断层等,以及水文地质条件。

根据勘察结果,合理确定隧道的几何形状和施工工艺,避免出现明显的超欠挖情况。

在施工阶段,需要建立严格的监控机制。

对于超欠挖点进行实时监测,包括测量地应力和变形情况,通过传感器等设备对挖掘过程中的地应力进行监测,一旦发现超限变形,及时采取措施进行调整和增强。

同时,监测隧道周围地下水位、地下水压力和地下水流动情况,避免因水压过大而引起的超欠挖。

另外,在施工阶段需要采取一些有效的措施来控制超欠挖。

一种方法是进行预爆控制,通过合理的爆破设计和爆破参数,减小超欠挖的范围和程度。

同时,采取合适的支护措施,如钢支撑、锚固和喷射混凝土支护等,增强隧道结构的稳定性。

此外,合理控制施工速度和挖掘进度,避免过快或过慢导致的超欠挖风险。

最后,施工结束后需要进行验收和监测。

隧道施工完成后,需要进行全面的验收和检查,确保超欠挖点的质量和安全。

同时,可以继续进行隧道结构的监测,及时发现和处理结构变形和病害,保持隧道的安全运行。

综上所述,公路隧道超欠挖是一项复杂的问题,需要在设计、施工和验收阶段都采取一系列的控制处理措施来保障隧道的安全性。

只有充分了解地质情况,严格监测和控制施工过程,以及及时处理、管控超欠挖问题,才能确保公路隧道的安全运行。

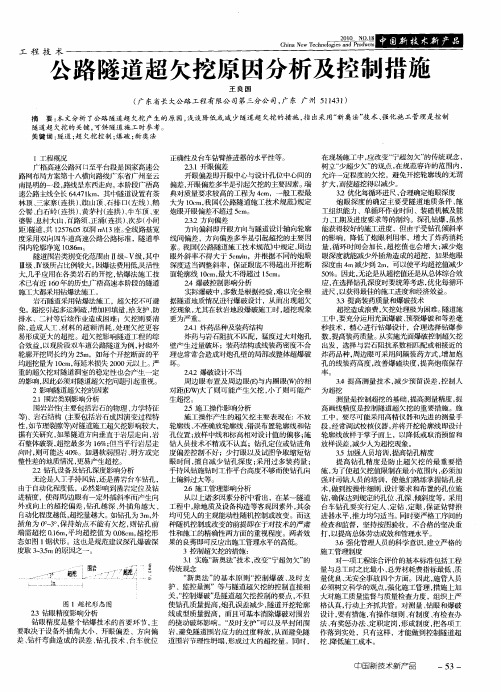

公路隧道超欠挖原因分析及控制措施

公路 隧道 超 欠挖 原 因分析 及控 制 措施

王 良 国

( 东省长大公路工程有限公司第三分公 司, 广 广东 广州 5 1 3 ) 14 1

摘 要 : 文分析 了公路 隧道 超 欠挖 产生 的原 因, 本 浅谈 降低 或 减 少隧道 超 欠挖 的措 施 , 出采 用“ 奥法 ” 术 、 指 新 技 强化施 工 管理 是控 制

隧道 超欠挖 的 关键 , 可供 隧道 施 工 时参考 爆 新

在现场施工 中 , 改变“ 应 宁超勿欠 ” 的传统 观念 , 正确性及台车钻臂推进器的水平 等。 树立 “ 少超少欠 ” 的观点 , 在规范容许 的范 围内 , 广梧高速公路河 口至平 台段是 国家高速公 2. .1开眼偏差 3 开眼偏 差即开眼中一 与设计孔位 中心 间的 允许一 定程度的欠挖 ,避免开挖轮廓线 的无 谓 t k , 路 网布局方案第 十八横 向路 线广东省广州至云 开眼偏差多半是 引起欠 挖的主要因素。 瑞 扩 大, 而使超挖得以减少。 南 昆明的一段 , 路线呈东西走 向。 阶段广梧高 偏差 , 本 3 . 2优化每循 环进尺 , 合理确定炮 眼深度 速公路主线全长 6 . l m 4 7 k ,其中隧道设置有茶 典对质量要求较 高的工程 为 4r,一般工程 最 4 e a 炮 眼深度 的确定主要 受隧道地 质条件 、 施 0r 我国《 a 公路隧道施 工技术规范 》 定 规 林顶 、 三家 寨( 拱 ) 山顶 、 连 、 旗 石排 口( 左线 ) 、 鹅 大为 1e , 工组 织能力 、单循环作业时间 、 装碴 机械及能 公髻 、 白石岭 ( 拱 ) 连 、 村( 拱 )牛车顶 、 黄茅 连 、 亚 炮眼开眼偏差不超过 5 m e。 力、 工期及进 度要求等的制约 。深孔钻爆 , 虽然 婆髻 、 大山 、 息村 百路须 、 正涌( 连拱 )次步( 间 、 小 2. .2方向偏差 3 方向偏斜即开眼方 向与隧道设计轴 向轮廓 能获 得较 好的施工进度 ,但 由于受钻 孔倾斜 率 距) 隧道 , 15 6 5 共 2 7 . 双洞 m 1 座。 0 \3 全线路基宽 方 度采 用双 向四车道高 速公 路公路标准 ,隧道单 线 问偏差 , 向偏差 多半是引起超挖 的主要 因 的影 响 ,降低了炮眼利用率 ,增大 了炸药 消耗 素。 我国《 公路 隧道施 工技术规范》 中规定 , 周边 量 , 环时 间会加长 , 循 超挖值 也会增 大 ; 减少 炮 洞 内轮廓净宽 1, m。 06 8 c/ 隧道嗣岩类 别变化 范围由 Ⅱ级~ V级 , 中 眼外斜率 不得大 于 5 mm,并根据不 同的炮 眼 眼深 度就能减少外插角造成 的超挖 ,如果 炮眼 其 m减少到 2 m,可以使 平均 超挖值减少 Ⅲ级 、 所 占比例较大 。 Ⅳ级 因爆法费用低灵 活性 深度适 当调整斜 率 ,保证眼底不得超 出开挖 断 深度 由 4 大, 几乎应用在 各类岩石 的开挖 , 钻爆法施 工技 面轮廓线 1e , 0r 最大不得超过 1e 。 a 5r a 5%。因此 , 0 无论是从超挖值还是从总体综 合效 2 . 破控制影 响分析 4爆 应, 在选择钻孔 深度时要统筹考虑 , 优化 每循环 术 已有近 10 6 年的历史厂 梧高速本 阶段 的隧道 实际爆破 中, 多数是根据经验 , 以完全 根 进 尺, 难 以获得最佳的施工进度和经济效益 。 施工大都采用钻爆法施 工。 3 - 3提高装药质量和爆 破技术 岩石隧道采用钻爆 法施工 ,超欠挖不可避 据隧道地质情况 进行爆 破设计 ,从而 出现超 欠 免。 超挖引起 多运 洞碴 , 增加 回填量 , 给支护 、 防 挖现象 , 尤其在软岩地段爆 破施工时 , 超挖 现象 超挖造 成浪费 , 欠挖处理极为困难。 隧道施 排水 、二衬等后续作业造成 困难 ;欠 挖则要清 更为严重。 工 中, 要充分运用光 面爆破 、 裂爆破和等差 毫 预 除, 造成人 工 、 材料 的超额消 耗 , 处理 欠挖 更容 2 .炸药 品种及装药结构 .1 4 秒技术 ,精心进行钻爆设 计 , 理选择钻爆参 合 易形成更大 的超挖 。超欠挖影 响隧道工程的综 炸药与岩石阻抗 不匹配 ,猛度过大对炮孑 数 , L 提高装药质量。 从实施光面爆破控制超欠挖 合效益 , 以现阶段双车道公路隧道 为例 , 砌外 壁产生过量破坏 ;装药结构或线装 药密度不合 出发 ,选择与岩石 阻抗 系数相匹配或相接近 的 衬 轮廓开挖周长约为 2m,如每个开挖断 面的平 理 也常常会造成对炮孑壁 的局部或整体超爆破 炸药 品种 , 5 L 周边 眼可采 用间隔装药方式 , 增加炮 均超挖量为 1e , 米损失 20 元以上。 0r 每延 a 00 严 坏 。 孑 的线装药 高度 , 善爆碴块度 , L 改 提高炮痕保存 率。 重的超欠挖对隧道洞室 的稳定 【也 会产生一定 生 2. .2爆破设计不 当 4 的影响 , 因此必须对隧道超欠挖问题引起重视。 周 边眼布 置及周 边眼 ㈣ 与内 圈跟f 的相 3 . 4提高测 量技术 , 少预 留误 差 , 减 控制人 2影响隧道超欠挖 的凶素 对距 大了则可 能产生欠 挖 , 了则 可能产 为 超 挖 小 2 . 1同岩类别影响分析 测量是控制超挖 的基础 , 提高测量精度 , 提 生超挖 。 围岩 岩 j( 生主要包括岩 石的物理 、 特征 力学 2 施工操作影响分析 5 高画线精度是控 制隧道 超欠挖的重要措施 。施 等) 岩石结构 ( 、 主要包 括岩石成因演变过 程特 施 工操作产生 的超欠挖 主要 表现在: 不放 工 中,要尽可能采用高精 仪器和先进 的测量手 性, 如节理裂隙等尉 隧道施工超欠 挖影响较大 , 轮厨 线 、 确放轮廓线 、 ; 不准 错误布置轮 廓线 和钻 段 , 经常调试校核仪器 , 并将开挖 轮廓线即设计 据有关研究 , 如果隧道方 向垂直于岩层走 向 , 岩 孔 位置 ; 中线和标高相对设计值 的偏移 ; 放样 施 轮廓线放样 于掌子 面上 ,以降低或取消预 留和 石整体破 裂 , 最多为 1%; 当平行岩层 走 钻人 员技 术不精或不认真 ;钻孔定位 或钻进角 放样误差 , 超挖 6 但 减少人为超挖现象 。 向时 , 可能达 4 %。如遇软弱 围岩 、 则 0 坍方或 完 度偏差控 制不好 ;少打眼以及试 图争取缩 短钻 3 _ 5加强人员培训 , 提高钻孑精度 L 整性差 的地质 隋况 , 更易产生超挖。 眼时间 , 自减少钻 孔深度 ; 擅 采用过 多装 药量 ; 提高 钻孑 精度 是 防止超 欠挖 的 最重要 措 L 2 钻孔设备 及钻孔深度影 响分析 2 _ 手持 风钻施 钻时工作平 台高度不够 而使钻 孔 向 施 , 为了使超欠挖值限制在最小 范围内 , 必须加 无论是人工手持风钻 , 还是凿 岩台车钻孔 , 上偏斜过大 等。 强对司钻人员的培训 ,使他们熟 练掌 握钻孑技 L 由于 自动化程 度低 ,必然影响到凿岩定位及 钻 2 . 工管理影响分析 6施 术 , 到按操作细则 、 做 设计要求 和布置的孔位施 进精度 ,使得周, 边眼有一定外 插斜率 而产生 向 从 以上诸多因素分析 中看 出 , 在某一 隧道 钻 , 确保达到规定的孔位 、L 、 孑深 倾斜度等 。 采用 外或向上 的超 挖偏差 , 孑 越深 、 钻 L 外插角 越大 、 工程 中, 除地质及设 备构造 等客观 因素外 , 余 台车钻孔 要实行定人 、 其 定钻 、 眼 , 证钻 臂推 定 保 自 动化程度越低 , 超挖量越 大。 如钻孑 为 3 外 均可凭人 的主观能动性随机控制或改 变。而这 进器水 平 , L m, 推力均匀适 当。 同时要严格工序间的 插角 为 O 。保持始 点不 能有欠 挖 , 。 , 则钻 孔前 种 随机控制或改变 的前提即在于对技术 的严 肃 检查 和监督 , 坚持 按图验收 ,不合格 的坚决 重 端需超 挖 0 6 平均超挖 值为 0 8 m 超 挖形 性和施工 的精确性 两方 面的重视程度 。两者效 打 , . m, 1 .e, 0 以提高总体劳动成效和管理水平。 态如图 1 锯状形 。这也是规范建议深孔爆 破深 果 的 良 即可反应 出施工管理 水平 的高低 。 莠 3 . 6强化 管理 人员的科学 意识 , 建立严格 的 度取 33 m的原因之一 。  ̄_ 5 3控制超欠挖 的措 施 : 施工管理制度 3 . 1实施 “ 新奥法 ” 技术 , “ 改变 宁超勿欠 ” 的 对一项工程综合评价 的基本标准包括工程 传统 观念 量与总工时之 比最 小 、 总劳材耗费指标最低 、 质 - “ 奥法” 新 的基本 原 则 “ 制爆 破 、 时支 量优 良、 控 及 无安全事故 四个方 面。因此 , 施管人员 护、 监控量 测”等 与隧道超欠挖 的控 制直接相 必须树立科学 的观 , 强化施 工管理 , 措施上加 关, “ 控制爆破 ” 是隧道超欠 挖控制 的要点 , 不但 大对施工质量监督与质量 检查 力度

隧道超欠挖原因及有效控制策略

隧道超欠挖原因及有效控制策略超欠挖的现象在隧道工程中是无法避免的,但是在隧道施工过程中,可以看到通过合理的方法可以减小超欠挖所带来的影响。

同时加强现场管理能力,从而把超欠挖的现象以及影响减到最小,同时使得施工效率更高且更安全。

减少工程的成本,为企业争取最大的经济效益。

一、隧道超欠挖的原因分析1、地质原因在隧道施工中,地质原因也是造成隧道超欠挖的重要原因,受到了围岩的裂隙、节理等非主观因素影响。

具体说来,隧道围岩有Ⅲ、Ⅳ、Ⅴ级,全隧均采用复合式衬砌,具体可细分为二次衬砌、防水隔离及初期支护,其中的Ⅲ~Ⅴ级围岩采用曲墙加仰拱结构形式,由于围岩存在明显的软弱夹层、裂隙等,使得施工较为困难。

基于围岩不沿周边炮孔的切割线破坏的现状,会在一定程度上破坏结构面,最终造成难控制的超欠挖,隧道施工中,一方面是由于自身能力所限,缺乏对隧道内部地质条件及相应施工的认识和及早发现,也没有采取针对性的措施去对其进行预防和加固,最后,在检测方面,因为存在不真实及不及时性,使得一些问题没有得到及时的解决。

2、测量放样结合隧道的施工设计及施工过程来看,由于控制点的不正确,会造成放样错误,最终形成了超欠挖,此原因外,因为测量操作的失误,也会形成超欠挖,且这种失误一旦出现,其下一循环在前一循环欠挖未处理的基础上,及有可能再次出现欠挖的现象,这势必会影响到隧道整个施工的进行和成本。

3、爆破技术在隧道施工中,Ⅴ级围岩以人工配合机械开挖为主,有时也辅以弱爆破,而Ⅲ、Ⅳ级围岩开挖采用光面爆破,通过此种方式来控制超欠挖,结合其实际实施情况来看,由于弱裂爆破技术还处于摸索阶段,缺乏完整理论的推广,除此之外,虽然光面爆破已经在全国范围内取得了推广应用,但其涉及到的爆破参数选择方面存在很大的不确定性,一般都是根据施工人員的经验去确定相关参数,这种方式的运用过程中,由于缺乏专业爆破技术人员的参与,极易产生超欠挖难以控制的因素,影响了隧道施工的进行。

隧道超欠挖原因分析及控制措施

隧道超欠挖原因分析及控制措施在隧道開挖施工过程中,隧道超欠挖现象不可避免,这不仅造成了人力、机械、财力的巨大消耗,而且还降低了围岩稳定性、降低了工程质量,延误了工程进度。

有的甚至影响人身安全,超挖部分回填大量混凝土,影响工程的经济效益和社会效益。

因此,严格控制隧道超欠挖是隧道工程施工质量控制及成本控制的重点。

1 隧道超欠挖原因分析公路隧道超欠挖是以隧道轮廓线为依据,超过开挖轮廓线为超挖部分,侵入开挖轮廓线为欠挖部分,隧道超挖不仅造成弃渣方量增多,增加机械燃料费用,而且增加了衬砌混凝土方量,导致施工成本增加,而且会导致山体围岩应力集中,影响围岩稳定性,为以后施工及隧道运行留下安全隐患。

隧道欠挖会导致二衬厚度不足,不满足设计要求,以后整改时会造成巨大人力、财力、物力的浪费。

故在隧道施工过程中我们要加强隧道超欠挖控制,减少隧道超挖,杜绝隧道欠挖。

1.1 爆破方法及爆破参数选择不合理目前,我国光面爆破及预裂爆破技术虽日趋成熟,但由于每个隧道围岩状况都不一样,故在爆破参数选择上要根据实际情况选择合理的爆破参数。

施工人员不按设计的装药结构装药,错误地认为只要加大药量就可以提高炮眼利用率,就能得到较好的爆破效果,从而产生超挖。

为了使超挖得到有效控制又盲目地减少装药量,从而又导致了欠挖。

爆破网路连接不规范,使得爆破未能按设计的次序起爆,导致局部欠挖。

在隧道爆破过程中爆破能量越大,超挖产生的可能性越大,快速、高强度、高密度的爆破方式都能导致岩体的破坏,高强度系数导致超挖,低强度系数导致欠挖。

1.2 隧道轮廓线放样不准确测量技术人员对开挖轮廓线及爆破点位置、间距放样的准确性决定了爆破效果,测量技术人员责任心不强,每次测量未进行复核,换手测量,不能够根据地质情况选择合适的炮眼间距及炮眼深度。

测量技术人员对开挖轮廓线及爆破点位置、间距放样的准确性决定了爆破效果。

1.3 施工管理存在漏洞施工人员质量意識较差,对隧道超欠挖未能高度重视。

公路隧道超欠挖原因及控制措施

公路隧道超欠挖原因及控制措施摘要:采用矿山法进行隧道开挖施工,超欠挖是施工中不可避免的现象,也是施工质量和施工成本管理上的难点问题,本文以广西苍昭高速公路薯良坪隧道为背景,通过分析隧道超欠挖产生的原因,提出了减小或降低隧道超欠挖程度的措施,用以强化隧道管理,提高工程实体质量、加快作业进度、降低施工成本、提高经济效益。

关键词:隧道;超欠挖;原因分析;控制措施。

1工程概况广西苍昭高速公路薯良坪隧道按照设计时速100km/h的双向四车道标准进行设计,根据《公路工程技术标准》(JTGB01-2014)、《公路隧道设计规范第一册土建工程》(JTG 3370.1-2018)和 2020 广西高速公路标准化设计总体要求(初步设计阶段)的规定,隧道的具体建筑限界和内轮廓主要指标为:技术标准:双向四车道高速公路,设计速度100km/h隧道内轮廓宽度:11.80m建筑限界宽度:0.75+0.75+2x375+1.0+30+075=13.75m净空面积:99.56m²。

检修道净宽:左侧0.75m,右侧0.75m;行车道净高:5.0m;检修道净高:2.5m。

隧道布设形式为分离式双向四车道+人行和非机动车道。

隧道左线起止里程为ZK100+218~ZK104+192,全长为3974m,V级围岩长度324m,IV级围岩长度1680m,Ⅲ级围岩长度1970m;隧道右线起止里程为K100+226~K104+195,全长为3926m,其中V级围岩长度334m,IV级围岩长度1630m,Ⅲ级围岩长度2005m。

隧道进口端左右线大管棚均采用 18 米,洞口明洞段采用SMa型衬砌,洞口暗洞地段采用XS5b型衬砌,左线先行洞采用核心预留土法进行施工,右线后续洞采用CD法进行施工;隧道出口端左右线大管棚均采用30米,洞口明洞段采用SMa型衬砌;洞口暗洞地段采用S5b型衬砌,左右线均用预留核心土法进行施工。

2影响隧道超欠挖的因素2.1测量放线影响分析测量是验证和控制超挖的基础,往往在实际施工中由于测量精度不高或操作不规范等原因导致超欠挖现象严重,甚至发生测量事故。

隧道光面爆破施工超欠挖影响因素分析及控制技术

隧道光面爆破施工超欠挖影响因素分析及控制技术摘要:在目前我国隧道的施工建设中,光面爆破施工是最主要的方法,使用光面爆破技术开挖时,超欠挖现象不可避免,超欠挖会显著增加隧道建设的成本并严重影响施工安全,所以对超欠挖控制措施的研究十分必要。

关键字:隧道;光面爆破;超欠挖1.工程概况某隧道为一座单向三车道隧道,全长2014米。

Ⅲ级围岩地段共计1279米,Ⅳ围岩地段540米,Ⅴ围岩地段195米。

全隧道Ⅲ级围岩占64%。

Ⅲ级围岩地段为J3n侏罗纪南园组熔结凝灰岩,青灰色,凝灰、块状结构。

岩层节理、裂隙不发育,岩质坚硬,岩体较完整,弹性波速大于4.9km/s。

地下水为基岩裂隙水,不发育,无侵蚀性。

2.隧道光面爆破概况2.1开挖概况根据施工进度要求并结合围岩特点情况,决定Ⅲ级围岩采用全断面法施工,钻爆法掘进,开挖半径7.1m,开挖宽度14.2m,开挖高度10.45m,开挖断面面积约127m2。

每循环时间在10个小时左右。

开挖工人分为2个班组,轮流钻孔。

每循环采用26台YT-28气腿式风动凿岩机钻孔,由4台27m3/min的空气压缩机供风。

凿岩机分布及开挖台车尺寸如图1所示。

图1 全断面凿岩机布置及开挖台车尺寸图(图中数字代表该处凿岩机台数)开挖炮孔布置情况如图2所示。

全断面开挖钻孔共164孔,分为周边眼、辅助眼、掏槽眼以及底板眼。

炮孔分布如图3所示。

每循环设计进尺3.2m。

周边眼共51 孔,分布于开挖轮廓线上;光面层厚度W=80cm;拱部炮眼间距E=58cm,边墙51-65cm;孔径均为42mm。

掏槽眼设计两排,排距51cm,炮眼间距74cm;距隧道中线分别为290cm和320cm,与掌子面夹角分别为约49°和39°;钻孔长度分别为350cm和480cm;孔径均为42mm。

隧道出口爆破使用2#硝铵炸药和乳化炸药,药卷直径φ32。

周边孔要求药包采取捆绑的方式装药,并用竹片引带。

爆破系统采用非毫秒延期雷管起爆,图中编号为毫秒延期雷管段数,本设计共选6个段位雷管。

隧道控制超欠挖技术研究(3).

不同爆破开挖方式效果比较 爆破开挖方式 全断面一次或台阶 预留光面层 中导洞先行扩大 超挖值 cm 10.8 14.5 12.88 7.2 10.5 欠挖 cm 3 13 2 7 0.3 0.6

表5 炮痕保存率 % 60 80 75 81 86 备 注 大体相同的作业方 法和地质条件的统 计数据

2 a

进而依据对比试验结果研究各主要因素的控制方法

三

根据对 276 个开挖循环的统计 测量放样和地质条件变化等 见表 2

各类因素对超欠挖的影响

其次是爆破技术 施工组织管理

六大因素中尤以钻孔精度对超欠挖影响最大

影响因素频率统计表 序号 1 2 3 4 5 6 7 因素 钻孔精度 爆破技术 施工组织管理 测量放样 地质变化 其 它 累 计 频数 122 56 49 21 17 11 276 频率 % 44.203 20.290 17.754 7.609 6.159 3.986 100

负外插 角率% 12.24 6.19 49.4

实际平 均线超 23.80 14.50 39.10 8.20 13.40

欠挖 率 % 18.60 4.50 76

此外 由于钻孔作业覆盖空间所限 以及受隧道形状影响 拱部 180 范围内 则应注意控制上仰角 而在两侧边 墙部位则应注意控制水平外插角 对底板则应注意下插角 前常用的臂式台车要好 存率达到了设计要求 米花岭隧道 见图 3 从这个意义上看 采用门架式凿岩台车又较之目 平均超挖高度 炮痕保 五指山隧道采用门架式台车和多功能台架 结果很好

图7

h

g

k

g 关系图

在与 a 相同条件下 c 周边炮孔布置

最优 g 值为[0.18,0.28]kg/m

在其它因素一定时 室内试验表明 超挖高度 h 随周边孔间距 E 的增大而增加 而对最小抵抗线 W 而言 它与超 挖高度则具有近似抛物线的关系 见图 8

隧道超欠挖成因及其控制技术

隧道超欠挖成因及其控制技术隧道超欠挖是指在隧道开挖过程中,隧道断面的实际开挖量超过或少于设计断面的情况。

隧道超欠挖的成因有很多,包括地质条件、施工方法、施工设备等多方面因素。

本文将从这些方面探讨隧道超欠挖的成因及其控制技术。

一、地质条件地质条件是导致隧道超欠挖的主要因素之一。

地质条件的复杂性和不确定性是导致隧道超欠挖的主要原因。

地质条件包括地层结构、地质构造、地下水、地下岩体应力等因素。

在隧道开挖过程中,地质条件的变化会导致隧道超欠挖的发生。

例如,地下水位的变化会导致地下岩体的应力状态发生变化,从而导致隧道超欠挖的发生。

二、施工方法施工方法也是导致隧道超欠挖的重要因素之一。

施工方法包括盾构法、钻爆法、掘进法等。

不同的施工方法对隧道超欠挖的影响不同。

例如,盾构法在隧道开挖过程中,由于盾构机的刀盘直接接触地层,因此对地质条件的要求较高,一旦地质条件发生变化,就容易导致隧道超欠挖的发生。

三、施工设备施工设备也是导致隧道超欠挖的重要因素之一。

施工设备包括盾构机、钻机、掘进机等。

不同的施工设备对隧道超欠挖的影响也不同。

例如,盾构机的刀盘直接接触地层,因此对地质条件的要求较高,一旦地质条件发生变化,就容易导致隧道超欠挖的发生。

隧道超欠挖的控制技术隧道超欠挖的控制技术包括地质勘探、地质预报、施工监测等。

地质勘探是指在隧道开挖前对地质条件进行详细的勘探和分析,以确定隧道开挖的地质条件和隧道断面的设计。

地质预报是指在隧道开挖过程中,根据地质勘探的结果和施工监测的数据,对隧道开挖的地质条件进行预测和分析,以及对隧道超欠挖的可能性进行预测和分析。

施工监测是指在隧道开挖过程中,对隧道开挖的地质条件和隧道断面进行实时监测和分析,以及对隧道超欠挖的发生进行预警和控制。

隧道超欠挖是隧道开挖过程中常见的问题,其成因复杂,需要综合考虑地质条件、施工方法、施工设备等多方面因素。

隧道超欠挖的控制技术包括地质勘探、地质预报、施工监测等,需要在隧道开挖前进行详细的规划和设计,以确保隧道开挖的安全和顺利。

隧道超欠挖控制与管理技术分析

隧道超欠挖控制与管理技术分析1 前言隧道工程需要把隧道超欠挖控制在一定的范围之内,必须保证二衬厚度大于和等于设计厚度。

然而在施工的过程中,隧道超欠挖与衬砌厚度不够的现象一直存在,如果处理不当就会造成严重的塌方事故,造成人员伤亡,给施工企业造成严重的经济损失,同时产生不良的社会影响。

因而,做好超欠挖管理工作,严格控制因超欠挖而引起的安全事故,才能提高隧道施工质量和经济效益。

2 产生超欠挖的原因分析产生超欠挖的原因很多,主要来自在以下几个方面:2.1 因测量放样的失误,而引起的超欠挖。

由于控制点而引起放样错误,进而导致超欠挖现象出现。

测量操作是引起超欠挖的主要因素之一,一旦出现操作性的失误,就不能保证在每茬炮前不出现超欠挖现象。

在测量的过程中,测量人员会因担心发现测量失误,而采取漸变的方式过度,这样一来会使欠挖范围增大。

导致这种现象的主要原因是测量人员的责任心不强,工作缺乏经验等因素造成。

2.2 由于超前支护的施工质量不过关而引起的超欠挖。

在施工过程中采用超前支护可有效提高施工的安全性,同时也是减少超挖的有效有手段。

然而,在我国铁路施工的过程中,在进行超前支护时,施工质量得不到保障,如角度控制差、钢管间距不匀,注浆不满等现象,导致超欠挖现象得不到有效的控制。

2.3 爆破技术还不成熟而引起超欠挖。

现阶段我国铁路隧道通常都运用新奥法,其目的是为了运用预裂爆破或光爆破技术对超欠挖进行控制。

由于该技术还处于实践探索阶段,缺乏可靠的理论依据,使爆破参数不具稳定性。

而在施工的过程中,大多是凭经验进行操作。

由于铁路工程施工经验丰富的工人数量不多,同时施工企业为了扩大企业利润也不愿在此进行大量的资金投入,由于爆破技术指导不到位,而引起超欠挖现象。

2.4 施工过程中对断面检测工作的马虎大意造成超欠挖现象。

断面检测主要包括两个方面:一是,开挖断面的检测;二是,对二衬前断面的检测。

施工人员在每茬炮之后未对其进行断面检测或检测就是走形式,对发现的超欠挖部分放任不管,处理不及时等因素。

隧道超欠挖控制技术探究——以钻爆法为例

【作者简介】丁守运(1975~),男,高级工程师,山东青岛人,从事公路工程建设与管理研究。

隧道超欠挖控制技术探究———以钻爆法为例Research on Control Technology of Tunnel Over-Excavation and Under-Excavation———Taking Drilling and Blasting Method as an Example 丁守运(青岛西海岸新区交通运输局,山东青岛266400)DING Shou-yun(Qingdao West Coast New Area Transport Bureau,Qingdao 266400,China)【摘要】针对隧道施工中超欠挖现象频发的问题,以钻爆法为例,结合实际工程经验,在保证隧道施工效率的同时,提出了多种超欠挖控制技术。

研究结果表明,在钻爆法超挖控制技术中,结合了4种优化策略的方法实现了超挖量的显著降低。

相较于其他单独的方法,该方法使得超挖量最小化至3.22cm 。

同时还发现融合3种优化策略的技术使得欠挖量缩小至1.38cm ,为隧道施工的质量和安全性保障提供了可靠的技术支持。

【Abstract 】In view of the frequent phenomenon of over-excavation and under-excavation in tunnel construction,taking drilling and blastingmethod as an example,combined with practical engineering experience,while ensuring the efficiency of tunnel construction,various control technologies of over-excavation and under-excavation are put forward.The research results show that in the over-excavation control technology with drilling and blasting method,four optimization strategies are combined to realize the significant reduction of pared with other separate methods,this method minimizes the over-excavation to 3.22cm.At the same time,it is also found that the technology combining three optimization strategies can reduce the amount of under-excavation to 1.38cm,which provides reliable technical support for the quality and safety guarantee of tunnel construction.【关键词】隧道;超欠挖;控制技术;钻爆法【Keywords 】tunnel;over-excavation and under-excavation;control technology;drilling and blasting method 【中图分类号】U455【文献标志码】A【文章编号】1007-9467(2024)04-0166-03【DOI 】10.13616/ki.gcjsysj.2024.04.2551引言隧道施工是一项高度复杂且精密的工程,其中,超欠挖问题是困扰工程师们的一大难题。

隧道超欠挖控制措施

隧道超欠挖控制措施隧道每循环开挖后,由测量人员对上一循环开挖进行断面测量,经软件分析自动形成实际开挖断面,同时和设计轮廓进行对比,能较清楚的反应出实际的超欠挖情况。

测量结果出来后,测量人员及时将测量断面传送到项目工程部长、各洞口技术人员,及时指导现场施工。

二次衬砌施工时,土工布铺设前,间隔3m对初期支护后断面进行一次测量,形成断面资料,反应初期支护后断面超前挖情况。

仰拱断面检查:仰拱开挖清底后,由现场技术员根据测量人员在边墙上标定的内轨顶面标高进行仰拱深度测量,由中心线每间隔L5m测量一个断面,欠挖处及时用红油漆标注。

超欠挖处理:(1)经过测量断面后,对欠挖处进行红油漆标注。

欠挖较小处采用风镐或电钻进行处理;欠挖较大处采用风枪钻眼爆破处理;对于土工布铺设前发现欠挖处,为防止爆破损坏防水板,采用膨胀剂处理。

(2)经现场测量,基面平整度超标的,即两突出物之间的深长比D∕L≤1/10(D-初期支护基层相邻两凸面凹进去的深度;L-初期支护基层相邻两凸面之间的距离),需补喷混凝土处理。

一般地段采用喷混凝土直接处理,超标严重地段需进行挂网补喷混凝土。

控制措施及时调整爆破参数:围岩地质条件是客观存在的,是确定爆破参数的主要依据之一。

在隧道施工中,围岩地质条件是不断变化的,时常有软弱夹层等不良地质情况出现。

目前,爆破设计主要采用经验类比法,并结合现场试验。

在开挖过程中,随着围岩节理裂隙的变化,钻孔位置和角度、周边孔的参数等也做相应调整。

鉴于在掘进过程中围岩情况是不断变化的,在每茬炮后应由主管工程师工作面围岩的变化。

每茬炮后应认真分析这一茬炮的爆破效果,并结合围岩的变化情况,对一茬炮的爆破设计做出相应参数进行调整。

(1)爆破后发现较大超挖,无孔痕并在炮孔周围可见爆破裂隙,说明药量偏高,需要调整药量。

(2)爆破后光爆出现凹面,说明抵抗线太小,应适当加大光爆层厚度;反之出现凸面,说明光爆层过厚,适当减少。

提高钻孔精度:在光面爆破中,钻孔应严格按照爆破方案进行,但受人为或机械设备影响,或多或少会形成一定的偏差。

隧道超欠挖控制措施

隧道超欠挖控制措施开挖是隧道施工中的关建工序。

超挖过多、不仅因出碴量和衬砌量增多而提高工程造价,而且由于局部超挖会产生应力集中。

影响围岩稳定性。

欠挖则直接影响衬砌厚度、处理起来费时、费力、所以隧道开挖必须控制好超欠挖,以利于下道工序的正常进行。

根据棋盘山隧道进口开挖现状,我部特采取如下措施控制其超欠挖:1、确定开挖断面尺寸:隧道开挖断面应以隧道净空为基准,加上二衬厚度,初期支护厚度,并考虑预留变形量,测量贯通误差和施工误差等因素适当放大。

预留变形量可根据施工设计图纸进行确定,并在隧道开挖量测过程中对其进行校核,并根据现场实际情况对其取值进行调整。

即:开挖断面尺寸=隧道净空+二衬厚度+初期支护厚度+预留变形量。

2、开挖轮廓线放样:在开挖过程中、轮廓线的放样非常重要。

我们现场放样采用“五寸台”法,其放样步骤如下:(1)中线确定;(2)拱顶及底板确定;(3)轮廓线确定:从拱顶沿中线每50cm定一个点。

沿点向左右两边量其距离定出其轮廓点。

量距时一定要注意尺子要水平。

把所有的轮廓点连起来就定出了轮廓线。

(4)应注意的问题:由于隧道内施工车辆很多、为了防止对导线点及中线点的破坏,不但要将控制点按规定要求埋置,还应设有明显标志及保护措施。

应定期对控制点进行复核测量。

所有放样过程都要施行“双检”制。

量距时钢尺一定要垂直或水平,做到准确无误。

3、提高钻孔技术水平(1)钻孔技术对隧道超欠挖的影响主要是周边炮孔的外插角θ、开口位置e 和钻孔深度L。

它们与超欠挖高度有如下的关系:h=e+Ltan(θ/2)。

该式表明随外插角θ和钻孔深度L的增大,h也随之增大。

θ和L主要取决于司钻人员的操作水平和所采用钻机的某些性能,为确保控制θ和L,一定要努力提高司钻人员的操作水平和责任心。

(2)e作为一个独立参数,当e为负值时,h会随之减小。

也就是说,可以允许一定量的欠挖,使e成为负值,这样可以有效的减少超挖。

4、完善爆破技术爆破技术是指爆破方法、爆破方式及各种爆破参数的合理匹配。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈隧道超欠挖技术控制

摘要:本文从几方面阐述了隧道超欠挖产生的原因,通过隧道成

本分析,提出隧道超欠挖必须控制的必要性。

经过对比分析,最后总结出控制超欠挖的几种途径。

关键词:隧道工程超欠挖控制

中图分类号:u455 文献标识码:a 文章编

号:1674-098x(2012)06(c)-0090-01

隧道施工方法,特别是软弱破碎围岩的施工方法的规范化、机械化程度不高,tbm、盾构掘进还不普遍,绝大部分还是采用传统的钻爆法施工。

在开挖过程中,由于爆破所产生的超欠挖是普遍存在的。

它对隧道施工进度、安全和成本有着不可忽视的影响。

1 超欠挖对隧道的影响

对近几年所施工的隧道进行统计,在采用钻爆法施工的隧道中,

平均超挖值在38.4cm,最大超挖值达到57cm,就是爆破效果好的隧道,超欠挖也在15~25cm之间。

《铁路隧道施工质量验收标准》

j287-2004中要求拱部超挖小于25cm,两侧墙超挖量小于10cm。

施工单位往往对超欠挖重视不够,很容易超出了标准要求。

结果给隧道施工的综合效益带来很大的影响。

(包括经济、施工进度、喷射混凝土、排水、整体轮廓、结构稳定几个方面)

2 发生超欠挖的原因

(1)钻孔位置不准确,尤其是周边炮眼间距、位置偏差直接影响超欠挖。

(2)爆破技术不全面,装药量计算不准确,装药量分布不合理,

产生超挖或欠挖。

(3)施工组织管理松懈,施工管理人员责任心差,检查、监管不到位。

质量保证体系不完善。

(4)围岩地质发生变化,情况分析不准确,造成爆破效果不好。

3 控制超欠挖的途径

3.1 改变“宁超勿欠”的传统观念

首先要改变思想,杜绝“宁超勿欠”的传统观念,树立“少欠少超”的观点。

在施工过程应中,熟悉施工规范要求,尽量避免开挖轮廓的无谓扩大,而使超挖得以减少。

例如,铁路隧道施工规范(tb 10204—2002)规定:“当围岩完整、石质坚硬时,容许岩石个别突出部分(每1m2不大于0.1m2、高度不大于5cm)侵入衬砌。

”

3.2 提高钻孔技术水平

在钻爆开挖作业过程中,减小钻孔技术对隧道超欠挖的影响。

主要是要控制掏槽眼、辅助眼和周边眼的布置、深度、斜率和数目。

其中影响最大是周边眼,周边炮孔的外插角()、开口位置(e)和钻孔的深度(l),它们与超欠挖高度(h)有如下的关系:h=e+ltan(/2)公

式表明:随外插角和钻孔深度l的增大,h增大。

l是一个设计指标,在施工过程中,根据现场围岩地质情况予以适当调整;其次是控制

好周边轮廓线和炮孔的放样,尽量采用激光断面仪和其他类似的仪器设备。

尽量减少周边眼布眼位置(e)和外插角()的误差。

3.3 进一步解决好爆破技术参数

减小爆破技术对超欠挖影响。

(爆破技术指:爆破方法、爆破方式以及各种爆破参数)

3.3.1 减小爆破方法的影响

在(表1)的中可以看出:采用控制爆破与普通爆破比较,超挖降低约47.0%。

3.3.2 减小爆破方式的影响

根据开挖方式的不同,爆破方式有:全断面一次爆破、台阶法爆破、导洞先行扩大爆破和预留光爆层爆破等方式。

通常在地质条件允许时,采用全断面一次爆破方式(包括台阶法爆破)有利于减小重复爆破振动对围岩自稳能力的影响、减少工序转换和干扰,有利于施工进度。

而从减少超挖,改善开挖成形来看,预留光爆层、导洞先行开挖的爆破方式是比较好的。

(表2)是三种爆破方式的效果比较。

3.3.3 减小爆破方法和装药量的影响

采用合理的爆破方法和准确的装药量,可以减小由于爆破产生的振动对围岩自稳能力的破坏,有利于减少隧道超欠挖,提高爆破质量。

装药方法有:(1)体积不耦合装药(药包集中在孔底部分);(2)空气间隔装药;(3)小直径药包,全孔均匀装药。

孔口均用炮泥堵塞。

三种装药方法的实验爆破效果见(表3)。

3.4 现场施工管理和组织

在控制隧道超欠挖施工过程中,建立一个比较完善的质量保证体系,对作业过程及出现的相应问题,实行严格科学的管理是非常重要。

现场管理与组织是指:人员的组织,作业安排,技术交底、指导,质量检测、反馈以及相应规章、技术标准等的制定等。

3.5 测量放线

控制超欠挖,就是要控制好开挖轮廓线的精度。

首先,是测量过程中中线和标高的准确;其次,要用相应的仪器通过正确的方法,来保证开挖面轮廓线的准确位置。

中线和标高的偏移,会造成开挖断面一侧超挖、一侧欠挖。

必须要提高放样精度,减小对隧道超欠挖的影响。

3.6 地质条件

地质条件是客观的,它是计算爆破参数的依据。

其中围岩节理裂隙的变化,是调整钻孔方位、角度和周边孔参数的基本依据。

在施工中,根据开挖断面围岩地质情况,及时进行观测描述,并对围岩的节理裂隙状态进行客观的分析预测。

据此,通过调整合适的爆破参数和起爆方法等辅助措施,控制好隧道超欠挖。

4 结语

隧道超欠挖控制的好坏直接影响到隧道结构的可靠性,并且与隧道综合效益有直接连系,从技术角度来分析,隧道超欠挖完全可以控制在一定范围内,作为施工技术人员应该引起足够的重视。