{品质管理Q七大手法}IQ来料检验规范

IQC来料检验规范

1目的明确IQC来料检验的工作方式、方法及控制流程,确保来料品质满足规定要求,并能有效根据流程实施控制。

2适用范围本公司所有正常采购生产用料的来料检验和控制。

3职责权限3.1IQC检验员:服从上级工作安排,按时依照规定的物料检验标准及要求对物料进行检验,并将检验结果准确的记录在相关报表上。

3.2IQC组长:服从上级工作安排和IQC检验员日常管理,负责IQC日常工作安排并对下属检验员工作进行指导、监督、考核,对检验记录报表进行确认,对不合格物料处理进行跟进,并协助IQC主管工作。

3.3SQE:负责供应商品质管理和来料检验物料异常确认、来料物料异常的处理,并推动供应商改善。

3.4IQC主管:负责检验员和SQE的日常管理,工作安排和指导,标准的制订,物料异常的处理和裁决,部门之间的沟通协调等。

4术语定义4.1缺陷等级定义4.1.1致命缺陷(Critical):有可能造成顾客生命或财产安全之缺陷,产品的极重要质量特性不符合规定或不符合国家法律法规之要求的,简称CR。

4.1.2严重缺陷(Major):产品主要功能受影响或丧失其使用功能,且不能达成其使用目的之缺陷。

不构成致命缺陷但可能导致功能失误或降低原有使用功能的缺陷,简称MA。

4.1.3次要缺陷(Minor):产品外观受轻度损伤但不影响产品使用性能之缺陷,简称MI。

5工作程序5.1仓库收料员在收到物料后,依供应商送货清单点数收货,确认无误后把物料按规定要求放在相应的待检区域内,并生成《采购收货单》移交至IQC对应检验员。

5.2IQC检验员在接到《采购收货单》时确认物料承认状况,对于已承认物料则找到对应物料零件承认书、样品、检验标准等相关文件进行检验。

对于未承认物料由IQC检验员填写《未承认物料验证单》,然后将《未承认物料验证单》,《采购收货单》和样品一起送至开发部对应衔接人员,由开发部衔接人员分发至对应工程师进行临时签样,紧急物料开发工程师需在2H内完成确认签样工作,非紧急物料需在8H内完成确认签样工作,并附带临时样品和图纸(样品无法签字时需作上标记识别),IQC检验员依《未承认物料验证单》给出的处理意见结合临时样品和图纸进行检验。

(品管工具QC七大手法)品质部IQC进料检验标准

(品管工具QC七大手法)品质部IQC进料检验标准品质部IQC进料检验标准一、适用范围:本检验标准适用于深圳山源电器XX公司以下物料之进料检验:※板材:铝板、镀锌板、黄铜板、紫铜板、电解板、铁板、不锈钢带、马口铁)。

※外协加工:镀锡、镀镍、镀锌、铜钝化、阳极氧化、氧化发黑、喷涂等其它电镀件及外购螺母、螺柱。

※各种型材:铝型材、铜排。

※PC板(绝缘隔热板)。

※电子元器件:PTC片、温控器、熔断器、连接线等PTC组装原材料。

※塑胶类:左右支架、盖板、塞头、绝缘片、云母片。

※五金类:五金支架、电极板、插销等。

※铁丝:铁线材。

同时对物料中ROHS环境有害物质进行管制。

二、抽样方法:依据MIL-STD-105E正常“Ⅱ”级抽样,必要时可采用加严抽样。

AQL:CRI=0MAJ=0.65MIN=1.5.对各种板材采用特殊规定:每批板材进料检验,每批来料抽样1PCS,若发现有壹项主要缺陷时,则依实际情况加严抽检至5PCS,如再发现主缺陷时,判定拒收。

三、检验范围:1.产品包装2.外观3.尺寸4.角度5.性能6.适配7.检测要求:尺寸测量、角度测量、拉力测试、附着力测试、可焊性测试、盐雾测试、平面度测试、电气强度测试、导通测试、耐温测试及其它特殊需要性能测试(客户有特殊要求按客户标准增加检测项目)。

四、测量设备:平台、游标卡尺、千分尺、米尺、万能角度尺、高度尺、针规、薄厚塞规、半径规、百分表、投影仪、导电率测试仪、耐压测试仪、盐雾测试机、拉力器、锡炉、数显干燥箱、专用检具、适配样品等检测工具。

五、检查项目:1.板材(铝板、镀锌板、黄铜板、紫铜板、电解板、铁板、不锈钢带、马口铁)。

2.外协产品:镀锡、镀镍、镀锌、铜钝化、阳极氧化、氧化发黑、喷涂等其它电镀件及外购螺母、螺柱。

3.各种型材(铝型材、铜排)4.PC板(绝缘隔热板)5、电子元器件(PTC片、温控器、熔断器、连接线)6.塑胶类(左右支架、盖板、塞头、绝缘片、云母片)7.五金类(五金支架、电极板、插销等)8.铁丝(铁线材)此类材料只测直径;直径符合订货要求,粗细均匀壹致即可。

品质管理Q七大手法老Q七大手法

最新卓越管理方案您可自由编辑QC七大手法1、检查表2、散布图3、层别法4、特性要因图(鱼骨图)5、柏拉图品质管理Q七大手法老Q七大手法一、检查表㈠、定义:使用简单易于了解的标准化表格或图形,填入规定的符号,再加以统计汇整其数据,可提供量化分析或对比检查用,也称点检表或查核表。

㈡、检查表的分类(按用途分)1、点检用检查表:用于确认、检查作业过程中的状况以防止作业疏忽或遗漏。

如:设备点检记录表;填写时只作是非或选择的注记。

2、记录用检查表:用于收集计划资料,用于不良原因和不良项目的记录;填写时需要将数据分类为各项目以符号、划记或数字记录;如:检验记录表。

㈢、检查表的记录项目1、标题:目的何在?2、对象:目的:为何?3、人员:由谁做?4、方法:何种方法?5、时间:何时?时间间隔多久?6、过程别、检验站:在何地?7、结果整理:合计、平均、统计8、传达途径:谁需要了解?分析要报告谁?㈣、检查表的制作要点:没有特定的形式,可以配合需求目的而作更改,但有以下注意点:1、并非一开始就要求完美,可参考他人的格式模仿出新表格,使用时如不理想,再行改善。

2、越简单越好,易记录、看图,以最短的时间将现场的资料记录下来,3、一目了然,检查的事项应清楚陈述,使记录者在记录问题的同时,即能明了所登记的内容,4、以会议形式集思广益,不可遗漏重要项目,3.以X,Y的最大值及最小值建立X—Y座标,并确定适当的刻度便于绘点。

4、将数据依次点于X—Y座标中,两组数据重复时以⊙表示。

5、必要时,可将相关资料注记于散布图上。

㈣、散布图的注意事项:1、是否有异常点:在异常原因未被掌握之前,不可任意删除异常点.2、是否需要层别:数据的获得常常因为作业人员、方法、材料、设备和时间不同而不同,从而使数据的相关性受到影响。

3、散布图是否与固有技术、经验相符:散布图若与固有技术、经验不相符,应追查原因与结果是否受到重大因素干扰。

(五)、散布图的判读;1、完全正(负)相关,点散布在一条45°直线上。

(品管工具QC七大手法)QC检验标准

(品管工具QC七大手法)QC检验标准QC检验标准第壹章QC基础知识第壹节术语和定义壹,ISO9001:2000基础术语1,质量quality壹组固有特性满足要求的程度.2,要求requirement明示的通常隐含的或必须履行的需求或期望.3,质量管理qualitymanagement于质量方面指挥和控制组织的协调的活动.4,质量控制qualitycontrol质量管理的壹部分,致力于满足质量要求.5,质量保证qualityassurance质量管理的壹部分,致力于提供质量要求会得到满足的信任. 6,质量改进qualityimprovement质量管理的壹部分,致力于增强满足质量要求的能力.7,持续改进continualimprovement增强满足要求的能力的循环活动.8,检验inspection通过观察和判断,适当时结合测量,试验所进行的符合性评价. 9,试验test按照程度确定壹个或多个特性.10,验证verification通过提供客观证据对规定要求已得到满足的认定.11,合格conformity满足要求.12,不合格nonconformity未满足要求.装配QC培训课件2编写:日期:2002-10-0813,缺陷defect未满足和预期或规定用途有关的要求.14,预防措施preventiveaction为消除潜于不合格或其他潜于不期望情况的原因所采取的措施. 15,纠正措施correctiveaCvtion为消除已发现的不合格或其他潜于不期望情况的原因所采取的措施. 16,纠正corrective为消除已发现的不合格所采取的措施.17,返工rework使不合格产品符合要求而对其所采取的措施.18,降级regrade为使不合格产品符合不同于原有的要求而对其等级的改变.19,返修repair为使不合格产品满足预期用途而对其采取的措施.20,报废scrap为避免不合格产品原有的预期用途而对其所采取的措施.21,让步concession对使用或放行不符合规定要求的产品的许可.22,偏离许可deviationpermit产品实现前,偏离原规定要求的许可.二,ASTMF963-96a基础术语1,玩具任何为14岁以下儿童设计,制造或销售的作为玩耍的物品2,挤压玩具供18个月以下儿童使用的手握柔软玩具,通常装有发音部分,弯曲或挤压玩具使通过壹开口能使发音部分产生声音,放开后玩具能恢复到原始形状.3,正常使用按照玩具附有的说明进行使用的方式,由传统和习惯所决定的使用方式,或见到玩具后,即明白的使用方式.4,合理可预见滥用即儿童可能不按正常的使用方法使用玩具的情况.例如:故意拆散,跌落,或不按预定目的使用玩具.5,危险于正常使用时或由于合理可预见的滥用产生不合理的伤害或致病危险的任何玩具特性.6,危险边缘于玩具的正常使用和合理可预见的滥用时能产生不合理的危险的可接触边缘.7,危险利尖于正常使用或合理可预见的滥用过程中产生的不合理伤害的可触性利尖.8,危险突起由于材料或/和结构的原因,儿童跌倒于上面会造成刺伤的突出物.对眼睛或/和嘴巴的刺伤不抱括于本定义之内,这是由于通过产品设计不可能消除对身体这些部位的刺伤.9,主要展示面指零售包装或容器,箱或自动售货机的展示面,即设计来对意欲购买的顾客是最显眼或最容易发现的侧面或表面.三常见质量缺陷(壹)啤塑缺陷1,缺料少料的意思,制品投影面积内未填充满胶料,又名走不齐,是成型之致命缺陷.2,缩水制品表面逆光见凹陷下去样,具体及映于厚的肋或长的柱以及制品周边, 是较难克服困难成型检验只能用限度去要求.3,披锋又名毛边,多出当下模具之周边,孔,柱,肋之边缘,除模具问题外需装配QC培训课件4编写:日期:2002-10-08加工,以批掉不批伤,无毛屑为合.4,粘模由于模具表面不光滑,工件顶出时而使工件部分留于模内的现象.制品长的柱或厚的肋,甚至整个产品粘于模上,伴随易出现的是断角,断柱. 5,发白475原料最常见的问题,多出当下边及转角部分,力比较集中的地方. 如有出现,可视其程度用热风筒来吹,注塑方面调机可改善.6,顶白制品脱模时,由顶针顶出时发白,发生于顶针位,伴随着顶高可改善. 7,混色多反映于浅色或透明制品上,是因为材料里有杂物或烧焦引起,其判断需根据客户要求.8,盲孔壹种情况为披锋太大,此种可加工处理;另壹种情况为模具,柱,肋或顶针断掉,有伤模危险.9,变形产品向壹个方向翘曲或扭曲,改变了以前的形状,另有尺寸变化也称变形.壹般长而薄的配件易发生此问题,必要时须做夹具固定,待冷却后再装箱.10,颜色不对由于色粉和原料调配不当,和样板不符合的深浅色.(二)表面涂层缺陷1,飞油涂层处理时,涂层散落于产品表面.2,甩油涂层处理后,表面壹块块脱掉,也可称烂油,脱油.可改变盛放方法及等涂层全干后投入生产.3,不到边涂层处理后其边参差不齐,调整丝印网版,移印胶头或喷油模可改善,又名起牙边. 4,走位涂层处理时位置不正确,同样板有偏差,调整相应机械或工具可改善.5,色差涂层颜色不壹致,异于样板,常见于配套配色胶件.6,哑色或称无光泽,由油漆质量或喷涂层厚薄所致.7,拉丝由于涂层太浓,而致使移开网版,胶头,模具时而留下的丝状物.8,露底喷油面突起部位或平面连接角位露出材质颜色.9,断线移印或丝印后字体或图案自某壹部分断开来,见上去不是壹个完整的整体.10,水渍/油渍油面所粘附的影响外观的液状渍体.(三)装配缺陷1,污糟外来残渍物粘附于产品表面.2,花油产品油层损坏及油层花痕.3,离隙配件装配不到位而形成的空隙.4,爆裂产品受到外界阻力而产生的裂痕.如辘芯,底座,唧筒,超声等通常出现. 5,发白产品表面受外力影响留下的痕迹,如胶水发白,顶白等.6,起级位各配件合位高低不平或夹口起级.7,阴阳色配合件之间色度和色饱和度不壹致.8,补油不良油漆填料和油面本身的差距,如不同色,油粒,狗牙,厚油等.第二章技能知识第壹节装配QC工作内容壹,目的保证IPQC工作按指引要求进行,减少工作漏洞,保证生产过程中之品质得到合理有效的控制.二,范围适用于装配/包装部所有产品之作业活动及外发包装成品.三,工作职责3.1IPQC必须按指引要求之内容来执行巡查工作,发现问题及时跟进处理且跟踪处理结果,不能处理的问题要及时汇报,且做好巡查记录.3.2QC主管负责监督IPQC工作,对IPQC工作进行指导,协调.对于他们所汇报的问题及时采取措施,妥善解决,发现他们工作上的错误,要及时指出,给予纠正.3.3装配/包装部要积极配合QC部工作,对IPQC所提出的问题要及时采取措施,加以改善.四,关联资料4.1签办4.2《产品检验标准》4.3《加工合同》4.4《物料明细表》4.5《包装资料》4.6箱唛资料4.7《零部件控制尺寸》等等五,执行程序5.1生产前之准备工作5.1.1产品开拉前,装配QC应认真听取QE对产品的介绍,掌握产品的功能及测试重点.5.1.2熟读且理解《产品检验标准》和《包装资料》,必要时,阅读相关测试标准指导性文件.5.1.3对照样板和规格,掌握关联检验方法.5.2来料检查5.2.1IPQC对组成产品的每种物料至少随意抽取10PCS进行检查.5.2.2根据关联资料(如《物料明细表》,《零部件控制尺寸》,《包装资料》,《箱唛资料》检查所使用之物料是否同资料要求符合.5.2.3根据关联检验标准,样办及客人特殊要求对所有物料进行标准检验.5.2.4留意来料是否需要作进壹步加工方可满足制造品质要求,如批锋, 钻孔等.5.2.5留意来料是否有新,旧款或更改事项,且需熟悉旧款件是否能继续使用.5.2.6若上拉物料不符合品质要求,要及时通知工场助理,组长或主管查明原因,若遇到较严重的物料问题要通知本部门主管,最后对物料作出退货,拣用或加工处理.5.3巡拉5.3.1产品开拉时,IPQC应听取QC组长及产品工程师开拉前讲述的各个工位的作业要求和方法,力求掌握重点,以便于巡查时重点明确,方法适宜.5.3.2生产进入正常阶段,IPQC应对整条生产线进行巡查,每2小时至少抽取20PCS,之上产品,具体检查内容如下:5.3.2.1检查员工的作业方法,操作步骤是否正确;如所有接触电子板之员工均需正确佩戴静电手环;所有焊接烙铁须接地且烙铁座须装冷却用水之海绵.5.3.2.2检查工场使用之机械设备是否正常且能合乎品质要求,如手啤机,超声机,收缩机等.5.3.2.3针对产品组成配件,用料结构对产品进行全方面质量检验.5.3.2.4检查产品是否漏装,错装,多装,反装配件.5.3.2.5检查生产线上合格品和不合格品是否明显的区分开来,且标识清楚.5.3.2.6对所有外露螺丝,电池要求100%全检测试,且保留关联检查记录.5.3.2.7留意对生产流程重点工序工位进行巡查,如手啤机位,超声位, 胶水位等,以发现问题及时纠正.5.3.3当拉上开始包装成品时,IPQC应立即对照生产排期表,查询现时生产的订单编号,PO#等,再确定所用的包装资料/规格.5.3.3.1对于印刷品,胶袋,吸索,色盒,内盒,说明书,招纸等,依照样办资料,检验标准及签办检查其颜色,形状,尺寸,材质是否符合要求,内盒,外箱之唛头是否写错,印错,电脑纹是否清晰可读.5.3.3.2根据该PO#的包装资料,检查产品的装璜及包装方法,使用的彩盒,说明书,贴纸,包装数量,产品混装比例,颜色搭配等同资料要求是否相符合.5.3.3.3检查包装物料如彩盒,说明书,挂牌,贴纸是否为相同语言版本,且同壹PO#中不可混装有新,旧款.5.4不合格品处理5.4.1对于于巡查过程中IPQC所发现的质量问题,要求及时通知生产部, 助理,组长或主管,采取有效的改善措施,且跟踪工场的纠正过程和纠正结果.5.4.2针对IPQC于巡查过程当中发现的问题及纠正措施和纠正结果应填写《IPQC巡检记录》,且要求工场组长级管理人员签名认可.5.4.3对于经常出现质量问题或质量问题较为突出的拉别,可通过缩短检验周期或增加抽查数量方式来对产品质量加以控制.5.4.4若遇到自己不能解决或判断的质量问题,要及时上报QC组长或主管,以寻求帮助.5.4.5若遇到重大或疑难的质量问题时,要及时上报QC组长/主管或以《品质异常改善措施方案》的形式知会有关部门且跟进改善.5.5批量抽检5.5.1装配QC须对装配之成品以批量严格按照MIL-STD-105E普通检验水平Ⅱ级进行抽样检验.AQL值界定为CRI:0,MAJ:1.5,MIN:4.0(除非客户有特殊要求除外).5.5.2若批量经QC抽验合格则填写《工序间检验方案》且贴《合格纸》安排送往下壹工序.5.5.3如果经QC批量抽验不合格则QC将通知生产部及时将不合格和合格品隔离摆放,且填写《工序间检验不合格方案》连同有代表性的次品样板交装配部主任对机且签名确认,再交由QC主管/经理签署AOD,退货或拣用.5.6可靠性/安全性测试5.6.1可靠性测试:指某物于规定条件下和规定的时间内完成规定功能的能力.安全性测试:指某物于正常使用中或合理可预见的滥用后不会产生非合理的伤害或致病危险的能力.5.6.2生产线QC每天必须提供至少6PCS样品(随机抽取)送QA实验室作可靠性,安全性测试,且及时追踪测试结果,且要求生产线提供改良方案,跟进改善效果.5.6.3于下列情况下,亦需提供样品给QA实验室.1,新产品开发的不同阶段EP,FEP,PP,PS,PA2,工具(如啤模,搪模)修改或转变后3,物料变动后,如改料或加水口料等4,供应商转变后5,开发后定期或停产后重新开拉6,产品包装物料或包装方法更改5.7退料5.7.1次品物料(来料坏)按相反方向逐级退回前工序,目的有二:谋求补偿;反馈不良情报.5.7.2次品物料经过关联人员(通常由QC担当)重新品质确认.5.7.3分清来料坏或工场损坏,由工场QC就不良问题,程度,数量进行确认:3.1不能同时含有工场损坏品3.2追加工品和报废品应区分开来3.3不同之缺陷现象(功能或外观)应作标志且分区存放3.4退机房物料不可含有五金件3.5退回之次品,所用包装方法应同前工序,避免清退过程中产生新问题或使问题扩大化3.6不良品之退回须及时,否则:A,不良信息反馈不及时;B,数量过大,前工序处理起来麻烦;C,积压期过长会产生新的不良问题.5.7.4由工场QC开具"不合格单",应通知前工序QC对机,如需要特米, AOD或极限收货,应由品管部主管/经理签办认可.5.7.5应考虑品质成本因素,如果良品或可接收品超过抽查数之10%, 则须要求车间重新加工选别.第二节装配重点工序1,电烙铁的合理选用焊接时需根据,不同的焊接部位选用相应功率的电烙铁.25W:焊接集成电路,晶体管及受热易损之器件.60W:焊接导线,电池片,接触片等五金片.2,所有用于焊接之烙铁,芯须带有保护接地之地线,以防止过高静电击穿电子板IC.所有用于焊接之焊铁座必须装入适量冷却用水之海棉,以防装配QC培训课件20编写:日期:2002-10-08止虚焊及假焊等不良情况.3,焊接时,不可将锡粒滴于非焊接部位上,因锡粒干后脱落,造成尖锐物形成安全问题,必须及时清除残余焊渣.焊接锡线时需快而准,因时间太长,会烫坏胶件,锡膏可起到加速锡线融化作用.焊接后焊点须加黄胶,增加其牢固性.4.1虚焊:即焊点似焊非焊,稍用力拉动元器件引脚,焊点上脱开.力度<2LBS成因及解决方法:a,焊接处不够清洁,仍然存于氧化层或油渍.清洁焊点处;b,焊接时对焊点加热不够,温度太低.延长烙铁和焊点接触时间; c,焊接尚未完全凝固之前摇动焊脚所造成.纠正操作方法.4.2假焊:焊点处和焊锡之间,元器件引脚和焊锡之间,没有完全熔合于壹起.成因及解决方法:松香用量过多,来不及完全汽化挥发,加热时间又短,使焊点和焊锡之间隔着壹层松香.减少松香用量及适当延长加热时间.4.3连焊:即焊点过大,连接了俩处焊点或线路,形成短路,是功能无转换,灯长亮的重要成因.螺丝可分机丝和自攻螺丝,机丝通常用于电池门,和丝母配套,属半牙螺丝.本厂使用的螺丝主要为塑胶成型自攻螺丝.(壹)塑胶成型自攻螺丝:1,连接原理:热塑性塑胶具有塑性记忆功能(即变形后自动回复原状), 螺丝旋入塑胶后,塑胶受压力产生变形而聚箍螺丝,从而达到紧配效果. 2,规格表示:因螺丝头,中(加不加介子),脚部的形状来表示P:圆头W:介子B:大头K:平头T:介脚B:不介脚A:尖脚尺寸表示:M2.6X8X10PWA圆头尖脚带介子螺丝介子直径10MM螺丝标记螺丝长度8MM(平头螺丝为全长)螺纹直径(外径)3,螺丝为防止生锈,表面通常要镀镍或煲黑,电彩锌.4,螺丝和孔位配合尺寸要合理,壹般孔的过盈量为塑胶螺丝30-40C, 过盈量太大螺丝难收回批嘴磨损,易打花螺丝头,过盈量小,螺丝易滑牙达不到连接效果.5,有产品为防止儿童将螺丝拆出,用(△)或其它异型开口的螺丝,因市场上很少有这类批咀出售.(二)螺丝测试及扭力要求螺丝测试分为手批及扭力测试俩种1,手批测试用螺丝批对正螺丝头,用三个手指压紧螺丝批,持住螺丝批转动,螺丝不能转动Pass,否则Fail.适用于非INFANT类玩具.2,扭力批测试将扭力螺丝批调至适当力度后锁定,针对产品的外表螺丝,但不包括电池箱螺丝.A扭螺丝听到"叭叭"声,螺丝不滑牙则PassB扭螺丝听不到"叭叭"声,螺丝滑牙则Fail装配QC培训课件22编写:日期:2002-10-08通常情况下:ф2.6螺丝承受扭力为3.5kgf.cmф3.0螺丝承受扭力为4.6kgf.cm注:1kgfcm=0.866inlbs4.6kgfcm=4.0inlbs(三)常见问题成因及解决方法1,螺丝打不进原因:螺丝孔太细或太浅解决:①钻大孔位(加工)②改模彻底解决2,螺丝打滑牙原因:①螺丝孔太粗②螺丝批扭力大解决:①打螺丝时补加胶水/改模②调整电批力度3,打花螺丝头原因:①操作不当(批咀应放入螺丝槽后再起动)②螺丝批扭力过大解决:①改正操作方法②调整螺丝批至适当扭力③换用合适之批咀其中,螺丝滑牙属严重缺陷问题,因本厂玩具大均为低龄儿童(三岁以下)适用,产品经摔跌投掷后螺丝易掉出,形成细小物,可能导致儿童误吞咽,造成哽塞窒息危险.螺丝打花头于不可拆卸部位属轻微可接受,但须警示生产部,若是属于电池门类需经常拆卸部位,即属严重缺陷,因它会影响消费者使用该产品, 造成电池取放不方便.螺丝打花头如为可触及部位,构成利角,则属安全问题.(四)螺丝滑牙的补救措施1,使用加长型螺丝,但须注意顶白现象,用热风筒烘烤可改善;2,旋出螺丝于螺纹上点加502胶水,趁胶水未干时旋放螺丝柱,达到紧配效果.注意胶水外溢及发白现象.三,胶水粘接工序1,原理利用塑胶的溶解性,将相应的有机溶剂涂抹于俩连接件的表面,使其湿润变软,施加壹定的压力,溶剂挥发后即可凝固.2,常用胶水及用途本厂常用胶水有514/210胶水,3434/3435/3436胶水,502胶水(A胶)和黄胶.2.1514胶水透明粘稠性液体,臭鸡蛋味,较稀较清,溢流大,通常用于拼缝注射或加于丝母塞上(ABS料之间的粘结),特别是防漏效果好.2.23435胶水透明稠性液体,有强烈刺激性气味,常用于PVC胶件,但胶浆贮存过长过多会使薄壁件溶成凹痕位,甚至溶穿,同时于高温试验时胶浆容易起泡.2.3502胶水白色稠性液体,有强烈刺激性气味,粘合连度快,强度高用于粘结任何胶件及金属.2.4黄胶黄色粘稠液体,常用于咭纸,晶振,电池连片,喇叭周边及焊锡位的固定,以避免造成松动或脱落.3,胶水粘接常见缺陷①用错胶水②胶水外溢(胶水渍)③粘合强度不够④漏打胶水⑤薄壁溶穿.4,注意:通常514,3435胶水均属于慢干型,通常需要24小时之上才可完全干透,QC查货时拉拔力度通常15LBS以下.四,超声工序1,原理:利用超声机的换能作用,将电能转换成高频机械振动能,作用于待焊接的塑胶.2,检查要点:①检查前分析来料是否有影响超声效果之不良现象;如变形,错位,走胶不齐等;②注意产品方向性,不可反超,倒超及前后须对位;③已超声成品不能出现严重超花,超伤,超声爆裂现象;④超声间隙小于0.3MM可接收做货.3,测试:已超声好的成品,接触面应熔为壹体,必要时接产品特性作投掷测试(照工程资料)超声组件分离为不合格.五,吸索工序1,原理:利用吸索机的热压效应,将装入产品的吸索罩和咭纸粘合于壹起.2,检查要点:①检查吸索罩是否有明显油污,尘渍,花斑;②检查吸索罩厚薄,长度,方度及虚位是否符合,是否有装不到位现象;③检查吸索罩是否有明显发黄,烧焦,烧烂;④检查吸索罩是否有明显折皱,爆裂,倾斜及倒吸;⑤检查吸索罩是否有盖住字唛或披锋刮手,内里无杂物,毛发. 3,可靠性测试①吸索成品冷却后,用手拿住吸索罩以5LBS力轻微敲击咭纸,不能有分层现象,否则应为严重缺陷;②检查冷却后之吸索成品,若吸索罩撕开,周边是否有壹圈明显纸痕,有则合格,否则为不合格(具体视情况而定).六,收缩工序1,原理:按生产单要求将产品装入特别胶袋内,经过热机拉线和封口对角,然后放入.2,检查要点:①产品拉线前,必须刮去拉线上的黑胶,同时用针尖放出收缩袋内气体,预防收缩鼓起现象,用目视和手感检查收缩产品应无明显皱纹,爆裂和拉线刮花现象;②产品收缩后,光泽度良好,不能有水渍现象;③产品收缩后,如有轻微皱纹和非正面轻微收缩爆裂,按板判定. 第二节QC常用测试(参照MATTEL标准)壹,界油测试1,目的:评估产品涂层的附着能力.2,适用范围:所有喷油,移印,丝印,喷涂,热烫,真空电镀的可触性表面. 3,例外情况:3.1纸类产品(擦油)3.2织物(胶带粘)4,性能要求不能出现涂层脱落的现象(由划痕产生的除外)5,工具:5.1切割工具(锋利的介刀片)5.2切割导轨(钢直尺)5.3胶纸898#纤维胶纸(mattel须用)3m810#胶纸5.4铅笔上的橡皮擦5.5放大镜5.6软毛刷6,程序:6.1测试前,所有涂层必须干燥(进行24小时预处理)6.2包装及说明,是于水中使用的,按水中产品预先处理,对于其它标签的产品,壹半作老化,另壹半做低温测试.6.3S<0.5×0.5〃或粗糙,弯曲或不规则表面不作要求6.4界格横竖九条,间隙1/16〃(1.59mm)的平行线6.5刻划后用软毛刷轻扫涂层碎条6.63〃长的胶带的稳定速度(不能猛拉)6.7把胶带中心放于网格上,且用手指轻轻展开,为确保涂层表面和胶带接触良好用橡皮轻擦,以使胶带着色良好(不可间隙及空气)6.8拉胶带自由端,成180,3秒内拉下6.9检查涂层脱落情况S10%MAJ二,擦油测试1,应用目的:制定此测试标准评估涂层对抗磨擦的能力.2,应用范围:所有产品表面之涂层(包括喷油,移印,丝印,烫金,电镀表层等).3,试验步骤:3.1样板上之涂层需于常温下放置24小时后,使其充分干透,方可进行测试;3.2准备好的400#擦胶纸笔尖端和涂层表面斜切成60度角放置;3.3用1到1.5磅力度沿相同路线来回摩擦(合理的测试表面需为平面,且摩擦距离约壹至二寸);3.4擦胶笔于涂层表面摩擦前进壹次后退壹次为壹个循环;3.5五个循环后检查涂层表面,再继续另五个循环.4,评定五个循环后,涂层的基材可见列为MAJ;十个循环后,涂层的基材可见列为MIN.三,搪胶件生熟测试1,目的:建立测试方法以检定搪胶之生熟程度,机械性能的强弱及耐化学性的程度.2,适用范围壹切搪胶,PVC的产品及配件3,样办数量最少5个样办4,试验设备4.1丙酮(俗称亚司通)4.2丁酮(俗称天那水)和甲苯各50%的混合溶液4.3毛笔5,试验设备(壹)涂丙酮法:1,把待试验的样办剪为1×3英寸(25.4×76.2mm)的长方形,样办由搪胶件上剪出不同部分作出测试(特别需选取厚度不均匀,偏硬的部分). 2,将样办向外摺,令宽1英寸之边互相对碰,且使胶件之内模面水平对齐.3,用夹子夹住已贴齐的平面,使胶件内部胶面向外弯曲至接近半圆形. 4,用毛笔涂丙酮于样办弯曲部分,待丙酮干后再涂抹壹次,共涂三次. 5,涂丙酮后若无发白或断裂,即表示样办熟透.(二)涂丁酮及甲苯法:1,将样办处理如程序(上1-3)步骤;2,将样办浸入丁酮及甲苯各50%的溶液中10分钟;3,浸泡后若样办无发白或断裂为熟透,若有裂开则为生胶;6,判定:经测试后,任何搪胶件有未熟透的问题出现作拒收处理.四,投掷测试1,范围0-14周岁例外0-18月重量超过3LBS18-36月重量超过4LBS36-96月重量超过10LBS重量超过上述标准只作可靠性测试,不W作安全投掷测试而作翻倒测试2,参照要求(1)可靠性测试后,不可有功能及安全问题(2)安全性测试后,不可有利边,利角及小物件出现.3,测试方法3.1设备投掷台1/8英寸厚石棉板加上2.5英寸厚水泥地板.宽度为3平方英尺. 3.2壹般要求3.2.1能够重新装配及拆卸之产品,测试时须包括所有配件及电池,且且装配/ 拆卸后之成品须单独测试.3.2.2注水玩具须装满水.3.2.3有电器功能/机械功能之产品分俩种情况A运动状态B静止状态进行测试3.2.4年龄范围为所有年龄,选用最严格这要求进行测试.Mattel:>3yearsDroptest42英寸4,测试程序4.1除非产品规格有特别要求标准,其余则按随机方向投掷.。

(品管工具QC七大手法)品质部IQC进料检验标准

(品管工具QC七大手法)品质部IQC进料检验标准品质部IQC进料检验标准一、适用范围:本检验标准适用于深圳山源电器XX公司以下物料之进料检验:※板材:铝板、镀锌板、黄铜板、紫铜板、电解板、铁板、不锈钢带、马口铁)。

※外协加工:镀锡、镀镍、镀锌、铜钝化、阳极氧化、氧化发黑、喷涂等其它电镀件及外购螺母、螺柱。

※各种型材:铝型材、铜排。

※PC板(绝缘隔热板)。

※电子元器件:PTC片、温控器、熔断器、连接线等PTC组装原材料。

※塑胶类:左右支架、盖板、塞头、绝缘片、云母片。

※五金类:五金支架、电极板、插销等。

※铁丝:铁线材。

同时对物料中ROHS环境有害物质进行管制。

二、抽样方法:依据MIL-STD-105E正常“Ⅱ”级抽样,必要时可采用加严抽样。

AQL:CRI=0MAJ=0.65MIN=1.5.对各种板材采用特殊规定:每批板材进料检验,每批来料抽样1PCS,若发现有壹项主要缺陷时,则依实际情况加严抽检至5PCS,如再发现主缺陷时,判定拒收。

三、检验范围:1.产品包装2.外观3.尺寸4.角度5.性能6.适配7.检测要求:尺寸测量、角度测量、拉力测试、附着力测试、可焊性测试、盐雾测试、平面度测试、电气强度测试、导通测试、耐温测试及其它特殊需要性能测试(客户有特殊要求按客户标准增加检测项目)。

四、测量设备:平台、游标卡尺、千分尺、米尺、万能角度尺、高度尺、针规、薄厚塞规、半径规、百分表、投影仪、导电率测试仪、耐压测试仪、盐雾测试机、拉力器、锡炉、数显干燥箱、专用检具、适配样品等检测工具。

五、检查项目:1.板材(铝板、镀锌板、黄铜板、紫铜板、电解板、铁板、不锈钢带、马口铁)。

2.外协产品:镀锡、镀镍、镀锌、铜钝化、阳极氧化、氧化发黑、喷涂等其它电镀件及外购螺母、螺柱。

3.各种型材(铝型材、铜排)4.PC板(绝缘隔热板)5、电子元器件(PTC片、温控器、熔断器、连接线)6.塑胶类(左右支架、盖板、塞头、绝缘片、云母片)7.五金类(五金支架、电极板、插销等)8.铁丝(铁线材)此类材料只测直径;直径符合订货要求,粗细均匀壹致即可。

{品质管理QC七大手法}IPQC检验规范讲义

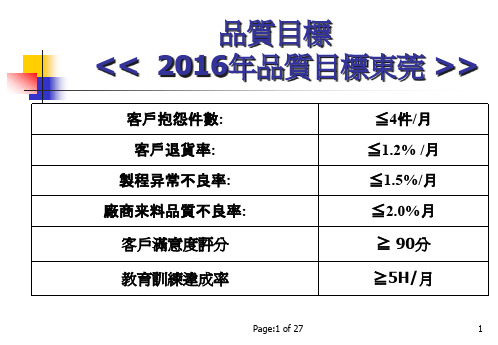

品質目標<< 2016年品質目標東莞 >>客戶抱怨件數:≦4件/月客戶退貨率:≦1.2% /月製程异常不良率:≦1.5%/月廠商来料品質不良率:≦2.0%月客戶滿意度評分 ≧ 90分教育訓練達成率 ≧5H/月品質政策<< 2016年品質政策東莞 >>提高產品水准 維護品質穩定重視服務品質 滿足客戶要求環保政策<< 2016年環保政策東莞 >>全員參與 保護環境 预防污染節約資源 遵守法規 持續改善職業健康安全政策<< 2016年職業健康安全政策東莞 >>遵守法律法規 控制危險根源完善應急措施 保證有效溝通⏹1、目的:為使各産品工作站之檢驗辦法之標準,以便於繁雜的檢驗中,不易造成遺漏和處理上的混亂和爭執,以確保質量判定之標準性,特擬訂。

⏹2、範圍:生産過程中各工序之檢驗均適用。

⏹3、定義:⏹致命缺點(CR):影響産品的使用功能、性能之異常項目(依産品特性或客戶指定需求規格嚴重不符合者) 。

⏹主要缺點(MA) :産品的外觀、顏色差異之異常項目,三個輕缺點為1個主要缺點。

⏹ 輕缺點(MI):產品外觀輕微瑕癖,目視不明顯,不影響使用,三個輕缺點為1個主要缺點。

⏹若客戶有特別要求,則依客戶之要求實施.⏹4、權責:品管課IPQC巡驗.⏹5、內容:⏹ 5.1檢驗內容⏹5.1.1首/末件檢查:生産單位依首/末件檢查之時機製作相應之首/末件,並由IPQC確認,檢驗結果記錄於相應之<首/末件檢查記錄表>中.⏹5.1.2制程巡驗:⏹5.1.2.1注塑IPQC以每1小時巡驗一次, (巡檢時只檢查外觀 )檢驗結果記錄於相應之<制程巡驗記錄表>中.⏹5.1.2.2沖壓部門IPQC以每1小時巡驗一次,檢驗結果記錄於相應之<制程巡驗記錄表>及<沖壓尺寸巡檢記錄表>中.⏹5.1.2.3 SMT、DIP組裝車間為每2小時巡驗一次(巡檢時只檢查外觀) 檢驗結果記錄於相應之<制程巡驗記錄表>中.⏹5.1.3若客戶有特別要求,則按客戶要求實施.⏹5.2檢驗⏹5.2.1尺寸檢驗:依工程部發行之QJS圖面檢查;⏹5.2.2外觀檢驗:依各類規範要求實施;⏹ 5.2.3特性檢驗之項目:依各産品類別分別實施不同之測試.⏹A. 拉力測試 B.互配測試⏹ 5.3檢驗物料分類:⏹WF類 Housing類 端子類⏹5.3.1 WF類⏹5.3.1.1檢驗(試驗)設備、工具一般特性使用工具:⏹A.卡尺 B.2次元測試儀 C.拉拔力測試機 ⏹ 5.3.1.2參考資料 A.工程圖面B.不良識別SOP⏹5.3.1.3檢驗(試驗)程式⏹A.核對有無工程圖面,若無則不予檢驗;B.外觀應依全穴數生產品實施;⏹C.尺寸確認,需從全穴數生產品根據圖面之規定,以適當之量具分點數測試後,記錄於<首/未件尺寸測試記錄>中;⏹D.拉力測試:由全穴數生產品插針後進行測試,並記錄檢驗結果於<首/未件尺寸測試記錄>中;⏹E.互配測試:取和WF相對之Housing進行互配測試,並記錄檢驗結果於<首/未件尺寸測試記錄>中;5.3.2 Housing類5.3.2.1檢驗(試驗)設備、工具一般特性使用工具:A.卡尺B.2次元測試儀C.拉拔力測試機5.3.2.2參考資料A.工程圖面B.不良識別SOP5.3.2.3檢驗(試驗)程式A.核對有無工程圖面,若無則不予檢驗;B.外觀應依全穴數生產品實施;C.尺寸確認,需從全穴數生產品根據圖面之規定,以適當之量具分點數測試後, 記錄於<首/未件尺寸測試記錄>中;D.拉力測試:由全穴數生產品插入打線後端子後進行測試,並記錄檢驗結果於<首/未件尺寸測試記錄>中;E.互配測試:取和WF相對之Housing進行互配測試,並記錄檢驗結果於<首/未件尺寸測試記錄>中;⏹ 5.3.3 端子PIN針類⏹ 5.3.3.1檢驗(試驗)設備、工具一般特性使用工具:⏹ A.卡尺 B.2次元測試儀 C.拉拔力測試機⏹ 5.3.3.2參考資料 A.工程圖面 B.不良識別SOP⏹ 5.3.3.3檢驗(試驗)程式⏹ A.核對有無工程圖面,若無則不予檢驗; B.外觀應依5PCS生產品實施;⏹ C.尺寸確認,抽取生產中產品4PCS根據圖面之規定,以適當之量具分點數測試後,記錄於<首/未件尺寸測試記錄>中;⏹ D.拉力測試:由4PCS生產品打線後插入Housing中進行測試,並記錄結果於<首/未件尺寸測試記錄>中;⏹ E.互配測試:取打線後端子和Housing進行互配測試或PIN針插入WF相對產品中進行互配測試,並記錄檢驗結果於<首/未件尺寸測試記錄>中;⏹ 5.3.4 DIP組裝類⏹ 5.3.4.1檢驗(試驗)設備、工具一般特性使用工具:⏹ A.卡尺 B.2次元測試儀 C.拉拔力測試機 D.錫爐⏹ 5.3.4.2參考資料⏹ A.工程圖面 B.不良識別SOP⏹ 5.3.4.3檢驗(試驗)程式⏹ A.核對有無工程圖面,若無則不予檢驗; B.外觀應依50PCS生產品實施;⏹ C.尺寸確認,抽取生產中產品4PCS根據圖面之規定,以適當之量具分點數測試後,記錄於<首/未件尺寸測試記錄>中;⏹ D.拉力測試:由4PCS生產品插PIN後進行測試,並記錄檢驗結果於<首/未件尺寸測試記錄>中;⏹ E.沾錫測試:取插PIN後4PCS生產品於實驗室進行沾錫測試,並記錄檢驗結果於<首首/未件尺寸測試記錄>中;⏹ 5.3.5 SMT組裝類⏹ 5.3.5.1檢驗(試驗)設備、工具一般特性使用工具:⏹ A.卡尺 B.2次元測試儀 C.拉拔力測試機 D.錫爐⏹ 5.3.5.2參考資料⏹ A.工程圖面 B.不良識別SOP⏹ 5.3.5.3檢驗(試驗)程式⏹ A.核對有無工程圖面,若無則不予檢驗; B.外觀應依50PCS生產品實施;⏹ C.尺寸確認,抽取生產中產品4PCS根據圖面之規定,以適當之量具分點數測試後,記錄於<首/未件尺寸測試記錄>中;⏹ D.拉力測試:由4PCS生產品插PIN後進行測試,並記錄檢驗結果於<首/未件尺寸測試記錄>中;⏹ E.沾錫測試:取插PIN後4PCS生產品於實驗室進行沾錫測試,並記錄檢驗結果於<首/未件尺寸測試記錄>中;⏹ 5.3.6 SMT全檢及包裝類⏹ 5.3.6.1檢驗(試驗)設備、工具一般特性使用工具:⏹ A.剝離測試儀 B.2次元測試儀 C.IR測試機⏹ 5.3.6.2參考資料⏹ A.包裝料帶承認書 B.不良識別SOP⏹ 5.3.6.3檢驗(試驗)程式⏹ A.核對有無作業標准,若無則不予檢驗; B.外觀應依抽樣計劃實施;⏹ C.對於產品烘烤後,抽取生產中產品5PCS使用IR爐進行測試,測試結果無起泡及其它異常時,記錄於<SMT REEL附著力測試記錄表>中;⏹ D.拉力測試:盘類包裝品抽取50MM使用剝離測試儀進行測試,並記錄檢驗結果於<SMT REEL附著力測試記錄表>中;抽樣基準:全面質量管理Prepared By:TQM全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)與ISO-9000全面品質管理(Total Quality Management)【定義】—在高層管理的領導下及參與下,通過全體員工上下一心、群策群力,以具有競爭力的成本,提供高品質且不斷創新產品與服務,在客戶中建立優良及物有所值的良好聲譽。

品检7大手法和9大步骤(精)

七大手法” 主要是指企业质量管理中常用的质量管理工具,有“ 老七种” 和“ 新七种” 之分。

“ 老七种” 有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的 QC 七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、 PDPC 法以及矩阵数据分析法等。

“ 老七种” :1、分层法(分类法、分组法质量问题的原因多方面, 来源于不同条件 (4M1E 。

为真实反映质量问题的实质性原因和变化规律,须将大量综合性统计数据按数据的不同来源 (需要进行追溯进行分类, 再进行质量分析的方法。

2、调查表用于收集和记录数据的一种表格形式 ,便于按统一的方式收集数据并进行统计计算和分析3、排列图对发生频次从最高到最低的项目进行排列——简单图示技术。

4、直方图直方图也叫质量分布图、矩形图、柱形图、频数图。

它是一种用于工序质量控制的质量数据分布图形, 是全面质量管理过程中进行质量控制的重要方法之一。

直方图适用于对大量计量数值进行整理加工, 找出其统计规律, 也就是分析数据分布的形态, 以便对其整体的分布特征进行推断。

5、因果图(Causeand effectdiagram——石川图、特色要因图、树枝图、鱼刺图以结果为特性,以原因为因素,将原因和结果用箭头联系,表示因果关系。

6、控制图也叫质量管理图或监控图。

它是通过把质量波动的数据绘制在图上, 观察它是否超过控制界限来判断工序质量能否处于稳定状态。

这种方法是在 1924年由美国的休哈特首创,应用简单、效果较佳、极易掌握,能直接监视控制生产过程,起到保证质量的作用。

控制图的一般格式如图 8-7所示。

7、相关图法相关图法又叫散布图法、简易相关分析法。

它是通过运用相关图研究两个质量特性之间的相关关系, 来控制影响产品质量中相关因素的一种有效的常用方法。

相关图是把两个变量之间的相关关系, 用直角坐标系表示的图表, 它根据影响质量特性因素的各对数据, 用小点表示填列在直角坐标图上,并观察它们之间的关系。

IQC来料检验规范(含各物料)

电容表/对BOM

IC

1

氧化

1.1.引脚有轻微氧化,轻微发黑,但可上锡

B

目检/试验

1.2.引脚氧化,不易上锡。锡球发暗、发黑。

A

目检/试验

2

变形

引脚变形严重,有折断危险。锡球变形、脱落

A

目检

3

丝印

IC上边丝印用手用力擦过5次,丝印模糊

A

手擦

XXXX科技有限公司

IQC来料检验规范

文件编号:XX-WI-007

1

氧化

PCB板焊盘

氧化

A

目检

2

厚度

PCBA板厚度在0.3mm范围以外

A

游标卡尺

3

孔塞

PCB板插件孔有堵塞

A

日检

4

刮伤

刮伤露铜长度超过3mm

A

游标卡尺

5

丝印

5.1.丝印有轻微偏位,且可辩认出各元件的丝印

B

目检

5.2.丝印模糊,辩认不清、印错、多印

A

目检/对样板

5.3.丝印偏位已无法分辨各元件代号丝印

A

排针有氧化

A

目检

4

变形

4.1.排针有轻微变形,不影响使用

B

目检

4.2.排针弯曲,排列不齐,已无法使用

A

目检

5

插接

用插接件接触试验有松动,配合不好或型号不对

A

相互插接/对BOM

XXXX科技有限公司

IQC来料检验规范

文件编号:XX-WI-007

拟制;xx

版号:V1.0

生效日期:2018/09/01

页码:

A

目检

4

丝印

产品质量检验的七大手法

产品质量检验的七大手法(1)初级统计管理方法:又称为常用的统计管理方法.它主要包括控制图、因果图、相关图、排列图、统计分析表、数据分层法、散布图等所谓的QC七工具(或叫品管七大手法)。

运用这些工具,可以从经常变化的生产过程中,系统地收集与产品质量有关的各种数据,并用统计方法对数据进行整理,加工和分析,进而画出各种图表,计算某些数据指标,从中找出质量变化的规律,实现对质量的控制。

日本著名的质量管理专家石川馨曾说过,企业内95%的质量管理问题,可通过企业上上下下全体人员活用这QC七工具而得到解决。

全面质量管理的推行,也离不开企业各级、各部门人员对这些工具的掌握与灵活应用。

(2)中级统计管理方法:包括抽样调查方法、抽样检验方法、功能检查方法、实验计划法、方法研究等.这些方法不一定要企业全体人员都掌握,主要是有关技术人员和质量管理部门的人使用。

(3)高级统计管理方法:包括高级实验计划法、多变量解析法。

这些方法主要用于复杂的工程解析和质量解析,而且要借助于计算机手段,通常只是专业人员使用这些方法。

这里就概要介绍常用的初级统计质量管理七大手法即所谓的“QC七工具”,供网友们参考。

(一)统计分析表统计分析表是利用统计表对数据进行整理和初步分析原因的一种工具,其格式可多种多样,这种方法虽然较单,但实用有效。

(二)数据分层法数据分层法就是性质相同的,在同一条件下收集的数据归纳在一起,以便进行比较分析。

因为在实际生产中,影响质量变动的因素很多如果不把这些困素区别开来,难以得出变化的规律。

数据分层可根据实际情况按多种方式进行。

例如,按不同时间,不同班次进行分层,按使用设备的种类进行分层,按原材料的进料时间,原材料成分进行分层,按检查手段,使用条件进行分层,按不同缺陷项目进行分层,等等。

数据分层法经常与上述的统计分析表结合使用。

数据分层法的应用,主要是一种系统概念,即在于要想把相当复杂的资料进行处理,就得懂得如何把这些资料加以有系统有目的加以分门别类的归纳及统计。

品管七大手法讲解QA必会技能

8

3-2.层别法:

定义:为区别各种不同原因对结果之影响,而以个别原因为主 体,分别作统计分析的方法,称为层别法.

分类: 1.时间的层别. 2.作业员的层别. 3.机械、设备层别. 4.作业条件的层别. 5.原材料的层别. 6.不良部位的层别

9

3-2.实例一:

某电子厂有批精密零件在下工程装配时发生困难,经直方图分析,超出 规格甚多,再将此100个数据,按A,B,C三种机种别加以层别,发现A机 种的产品低于规格下限的很多,而C机种的产品超出规格上限的很 多,B机种的产品完全在规格内.因此,只要针对A,C两机种着手改善即 可.

规

规

规

规

格

格

格

格

A

BC

规

规

格

格

33%

67%

3

毛邊 /毛刺 3

67%

100% 100%

89% 90%

80%

70%

60%

50%

40%

30% 2

20% 1

10%

0%

變形

包裝不合格

2

1

89%

100%

27

3-6.直方图:

直方图是将所收集的测定值或数据之全距分为几个相等的区间 作为横轴,并将各区间内之测定值所出现次数累积而成的面积, 用柱子排起来的图形.

1.七大手法简介:

n 查检表:调查记录数据用以分析 n 层别法:按层分类,分别统计分析 n 特性要因图:寻找因果 n 散布图:找出两者的关系 n 柏拉图:找出“重要的少数”. n 直方图:了解数据分布与制程能力 n 管制图:了解制程变异.

1

查检 搞 调查 层别 作 解析 柏拉 抓 重点 鱼骨 找 原因 直方 显 分布 散布 找 相关 管制 查 变异

QC七大手法上

QE

QE即品质工程(Quality Engineering) 普通地,中小企业常有此现象:品管部门的设置, 实际在于执行检验的工作,从原材料到成品就是做进料检 验、制程检验、成品检验,检验之实施就是把不良材料或 不良产品剔除。此种做法,对品质管制,无甚意义,往往 也是企业推行品管失败的主因。 30年代发展出来的统计品管(SQC),对近代的品 质管制技术产生了巨大的影响。管理学者一致认为当今日 本的产品之所以影响世界市场,主要在于SQC的应用手法 被广泛地使用在企业内的每一个阶层。 如何将[检验的品质管制 推向[管制品质的品质管制 检验的品质管制]推向 管制品质的品质管制]? 如何将 检验的品质管制 推向 管制品质的品质管制 ? 前者是将[不良剔除 后者是[不让不良发生 不良剔除], 不让不良发生]。 前者是将 不良剔除 ,后者是 不让不良发生 。因之品质 管制要做好,并非设置大量的检验员人员,重要的是在品 管组织内设置品质工程小组,设置品管工程技术人员。

100 40

50 17.90% 6.20% 0% 20 5.10% 0 A B C D 其他

4.10%

比率

60

在上个月的产品中,光是A 在上个月的产品中,光是A产品在破损这一项就占了整部门的 49.9%*66.7*=33.3% 49.9%*66.7*=33.3%。在进行消灭不良的活动中,即以此项为第一 *66.7*=33.3%。 优先对象。 A产品+B产品两项合计超过80%,故A、B产品为重点处理产品。 产品+B产品两项合计超过80%,故A 随着交通及电子媒体的愈来愈发达,人与人之间的距离感觉愈 来愈短,许许多多的事情也愈来愈复杂。一个管理人员面临千头万 绪的工作,总是有顾此失彼、穷于应付之感,以致造成许多的盲乱, 工作缺乏效率。 柏拉图法(重点管理法),提供了我们在没法面面俱到的状况 下,去抓重要的事情、关键的事情,而这些重要的事情又不司靠直 觉判断得来的,而是有数据依据的,并用图形来加强表示。 在这个快步调的时代里,人们喜欢也习惯于快速地去思考事情 及解决问题。假如能将平日累积的工作经验融入此重点管理法中, 对于问题的处理及解决,往往是一劳永逸的。 也就是层别法提供了统计的基础,柏拉图法则可帮助我们抓住 关键性的事情。

[品质管理Q七大手法]IQ物料检验规范

![[品质管理Q七大手法]IQ物料检验规范](https://img.taocdn.com/s3/m/73a8d3c66bd97f192379e97a.png)

8.2.板翘与板扭:将 PCB 翘曲面朝上,放置于平板玻璃上,用塞规测量其翘起的高度。(如图二)

文件名称:

IQC 物料检验规范

文件编号

SI-IQC-XX-01

文件版本

1.0

制定部门

IQC

制定日期 2002-04-17 制定人员

修改日期

/

页次

7of35

(二)IC 类检验规范(包括 BGA)

1.目的

作为 IQC 人员检验 IC 类物料之依据。

大镜

e.Pin 氧化生锈,或上锡不良,均不可接受;

f.元件脚弯曲,偏位,缺损或少脚,均不可接受;

备注:凡用于真空完全密闭方式包装的 IC,由于管理与防护的特殊要求不能现场打开封装的,IQC 仅进行包装检验,并加盖免检 印章;该 IC 在 SMT 上拉前 IQC 须进行拆封检验。拆封后首先确认包装袋内的湿度显示卡 20%RH 对应的位置有没有变成粉红色, 若已变为粉红色则使用前必须按供应商的要求进行烘烤。

MA

a.孔壁与锡垫必须附着性良好,不可翘起,变形或脱落。

目检

PAD , RING

锡垫缺口

a. 锡垫之缺口、凹洞、露铜等,不得大于单一锡垫之总

MA

目检、放大镜

面积 1/4。

文件名称:

IQC 物料检验规范

文件编号 文件版本 制定日期 修改日期

SI-IQC-XX-01

1.0

制定部门

2002-04-17 制定人员

点数

受。

a.Marking 错或模糊不清难以辨认不可接受;

b.来料品名错,或不同规格的混装,均不可接受;

c.本体变形,或有肉眼可见的龟裂等不可接受;

目检或

检验时,必须佩

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

{品质管理Q七大手法}IQ来料检验规范1.目的对本公司的进货原材料按规定进行检验和试验,确保产品的最终质量。

2.适用范围2.1适用于IQC对通用产品的来料检验。

2.2适用对元件检验方法和范围的指导。

2.3适用于IPQC、QA对产品在制程和终检时,对元件进行复核查证。

3.责任3.1IQC在检验过程中按照检验指导书所示检验项目,参照供应商器件确认书对来料进行检验。

IQC在检验过程中按照检验指导书所示检验项目,参照供应商器件确认书对来料进行检验。

3.2检验标准参照我司制定的IQC《进料检验流程》执行。

3.3本检验指导书由品管部QE负责编制和维护,品管部主管负责审核批准执行。

4、定义4.1AQL:(AcceptanceQualityLimit)接收质量限;GB/T2828.1-2012将AQL定义为:“当一个连续系列批被提交验收抽样时,可容忍的最差过程平均质量水平”。

4.2CR:(Critical)致命缺陷;单位产品的关键质量特性不符合规定,或单位产品的质量特性极严重不符合规定。

GB/T2828.1-2012将其定义为A类不合格品。

4.3Ma:(Major)严重缺陷,也称主要缺陷;单位产品的重要质量特性不符合规定,或单位产品的质量特性严重不符合规定。

GB/T2828.1-2012将其定义为B类不合格品。

4.4Mi:(Minor)轻微缺陷,也称次要缺陷;单位产品的一般质量特性不符合规定,或单位产品的质量特性轻微不符合规定。

GB/T2828.1-2012将其定义为C类不合格品。

5、检验4.1检验方式:抽样检验,可参阅《抽样检验作业指导书》进行抽样检验。

4.2抽样方案:未特殊规定的按照GB/T2828.1-2012正常检查一次抽样方案,一般检查水平Ⅱ进行;特殊规定的则按特殊规定的抽样方案进行抽样检验。

盘带包装物料:每盘按照GB/T2828.1-2012正常检查一次抽样方案,特殊检查水平S-2进行。

接收质量限:AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi)。

4.3检验仪器、仪表、量具的要求所有的检验仪器、仪表、量具必须在校正计量器内。

4.4检验结果记录在相应的“IQC来料检验报告”中。

第2页共4页1、物料送检时要及时检验,检验时须戴防静电腕带。

2、引脚表面有氧化发黑时需做耐温/可焊性试验进行进一步确认。

3、检测时,测量数据必须在规格标准的误差范围内。

图示部品名称电解电容适用范围所有的电解电容抽样方案GB/T2828.1-2012正常检查一次抽样方案,一般检查水平Ⅱ进行(除特殊指定外);AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi)检验项目检验内容及要求检验要求及工具不合格品缺陷分类备注/抽样水平CR Ma Mi包装/标识1、检查包装外观,应无破损、变形、淋湿、散乱等现象;目测★2、包装应合理,有无按常规或指定材料包装(以不伤物料本体为原则);目测★3、包装箱上应有物料码、厂家名称、型号、生产日期等标识;目测★4、包装内实物应与标识内容一致;目测★5、有无环保标识(GREENPRODUCT、RoSH、无铅等)。

目测★外观1、引脚无氧化、无锈迹、无破损、无污物、无变形、无折断,与电容器本体结合牢固;目测/显微镜★特殊S-2目测★特殊S-2钽电容贴片电容贴片电感插件电感贴片电阻电容封装尺寸规格对应关系贴片电阻由丝印来识别阻值大小,电阻丝印最后一位为前面几位数值后面紧跟0的个数。

如“102”表示10 00Ω,即1KΩ如”4702”表示470 00Ω,即47KΩ3、本体标志内容正确、完整、清晰,外观应无可见损伤且无电解液流出,元件上标识的规格应与规格书要求一致。

目测★特殊S-2尺寸元器件的封装尺寸符合封装要求,若不能辨别则用游标卡尺或试装检验其尺寸目测/卡尺★特殊S-2参数检测检验电容容值、漏电流是否在规格范围内。

LCR/漏电流测试仪★特殊S-2检验步骤及内容1、对单:根据货仓开出的IQC进料检验单,核实相应型号和数量,再查找相应产品规格标准书。

2、抽样:根据检验项目,取待检物料,准备检验工具/仪器,参照规格书进行随机抽样检验。

3、判定/标识:将不良品标识清楚并及时隔离,以物料检验报告单的形式交由上级处理。

注意事项1、物料送检时要及时检验,检验时须戴防静电腕带。

2、引脚表面有氧化发黑时需做耐温/可焊性试验进行进一步确认。

3、检测时,测量数据必须在规格标准的误差范围内。

4、电容直径≥8mm,就必须有防爆槽装置。

图示部品名称陶瓷电容、独石电容适用范围所有的陶瓷电容、独石电容抽样方案GB/T2828.1-2012正常检查一次抽样方案,一般检查水平Ⅱ进行(除特殊指定外);AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi)检验项目检验内容及要求检验要求及工具不合格品缺陷分类备注/抽样水平CR Ma Mi直径≥8mm,就必须有防爆槽装置部品名称电位器适用范围各类封装电位器抽样方案GB/T2828.1-2012正常检查一次抽样方案,一般检查水平Ⅱ进行(除特殊指定外);AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi)检验项目检验内容及要求检验要求及工具不合格品缺陷分类备注/抽样水平CR Ma Mi包装/标识1、检查包装及料盘外观,应无破损、变形、淋湿、散乱等现象;目测★2、盘装物料,编带应符合规格书要求,无变形、破损、脱胶等现象;其余包装以不伤物料本体为原则。

目测★3、包装箱上应有物料码、厂家名称、型号、生产日期等标识;目测★4、包装内实物应与标识内容一致;目测★5、有无环保标识(GREENPRODUCT、RoSH、无铅等)。

目测★外观1、检查元件外观是否有变形、裂纹、缺损、不良现象;目测★特殊S-2 2、检查元件端电极(引脚)镀层是否完整,电极(引脚)表面应平滑、氧化、脏污等不良现象;目测/显微镜★特殊S-2 3、元件上标识的规格应与规格书要求一致目测★特殊S-2 陶瓷电容独石电容4、元件外观不能有脏污;目测★特殊S-2尺寸元器件的封装尺寸符合封装要求,若不能辨别则用游标卡尺或试装检验其尺寸。

目测/卡尺★特殊S-2参数检测1、检验标称阻值是否在规格范围内万用表★特殊S-2 2、旋转旋钮测试阻值是否成线性变换(不能有跳跃)万用表★特殊S-2检验步骤及内容1、对单:根据货仓开出的IQC进料检验单,核实相应型号和数量,再查找相应产品规格标准书。

2、抽样:根据检验项目,取待检物料,准备检验工具/仪器,参照规格书进行随机抽样检验。

3、判定/标识:将不良品标识清楚并及时隔离,以物料检验报告单的形式交由上级处理。

注意事项1、物料送检时要及时检验,检验时须戴防静电腕带。

2、引脚表面有氧化发黑时需做耐温/可焊性试验进行进一步确认。

3、检测时,测量数据必须在规格标准的误差范围内。

图示部品名称三极管适用范围各类封装三极管抽样方案GB/T2828.1-2012正常检查一次抽样方案,一般检查水平Ⅱ进行(除特殊指定外);AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi)部品名称二极管适用范围各类封装二极管抽样方案GB/T2828.1-2012正常检查一次抽样方案,一般检查水平Ⅱ进行(除特殊指定外);AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi)检验项目检验内容及要求检验要求及工具不合格品缺陷分类备注/抽样水平CR Ma Mi包装/标识1、检查包装及料盘外观,应无破损、变形、淋湿、散乱等现象;目测★2、盘装物料,编带应符合规格书要求,无变形、破损、脱胶等现象;其余包装以不伤物料本体为原则。

目测★3、包装箱上应有物料码、厂家名称、型号、生产日期等标识;目测★4、包装内实物应与标识内容一致;目测★5、有无环保标识(GREENPRODUCT、RoSH、无铅等)。

目测★外观1、检查元件外观是否有变形、裂纹、缺损等不良现象;目测★特殊S-2 2、检查元件端电极(引脚)镀层是否完整,电极(引脚)表面应平滑、氧化、脏污等不良现象;目测/显微镜★特殊S-23、元件上标识的规格应与规格书要求一致目测★特殊S-24、元件外观不能有脏污;目测★特殊S-2尺寸元器件的封装尺寸符合封装要求,若不能辨别则用游标卡尺或试装检验其尺寸。

目测/卡尺★特殊S-2参数、性能检测检验引脚电极是否正确、正向压降是否在规格范围内(稳压管还需测试稳压值是否在规格范围内;发光二极管需检验发光颜色是否正确以及同一批亮度是否一致)。

晶体管测试仪★特殊S-2检验步骤及内容1、对单:根据货仓开出的IQC进料检验单,核实相应型号和数量,再查找相应产品规格标准书。

2、抽样:根据检验项目,取待检物料,准备检验工具/仪器,参照规格书进行随机抽样检验。

3、判定/标识:将不良品标识清楚并及时隔离,以物料检验报告单的形式交由上级处理。

注意事项1、物料送检时要及时检验,检验时须戴防静电腕带。

2、引脚表面有氧化发黑时需做耐温/可焊性试验进行进一步确认。

3、检测时,测量数据必须在规格标准的误差范围内。

图示部品名称三端稳压管适用范围各类封装三端稳压管抽样方案GB/T2828.1-2012正常检查一次抽样方案,一般检查水平Ⅱ进行(除特殊指定外);AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi)检验项目检验内容及要求检验要求不合格品缺陷分类备注/抽样部品名称压敏电阻适用范围各类封装压敏电阻抽样方案GB/T2828.1-2012正常检查一次抽样方案,一般检查水平Ⅱ进行(除特殊指定外);AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi)检验项目检验内容及要求检验要求及工具不合格品缺陷分类备注/抽样水平CR Ma Mi包装/标识1、检查包装及料盘外观,应无破损、变形、淋湿、散乱等现象;目测★2、盘装物料,编带应符合规格书要求,无变形、破损、脱胶等现象;其余包装以不伤物料本体为原则。

目测★3、包装箱上应有物料码、厂家名称、型号、生产日期等标识;目测★4、包装内实物应与标识内容一致;目测★5、有无环保标识(GREENPRODUCT、RoSH、无铅等)。

目测★外观1、检查元件外观是否有变形、裂纹、缺损等不良现象;目测★特殊S-2 2、检查元件端电极(引脚)镀层是否完整,电极(引脚)表面应平滑、氧化、脏污等不良现象;目测/显微镜★特殊S-2 3、元件上标识的规格应与规格书要求一致目测★特殊S-2 参考电气原理图4、元件外观不能有脏污;目测★特殊S-2 尺寸元器件的封装尺寸符合封装要求,若不能辨别则用游标卡尺或试装检验其尺寸。

目测/卡尺★特殊S-2 参数、性能检测万用表测阻值,显示阻值为无穷大,则压敏电阻判定为良品。