第三章砂型铸造讲解

第二篇 铸造(2)-砂型铸造

第三章 砂型铸造

第三节 浇注位置与分型面的选择

浇注位置---指金属浇注时铸件所处的空间位置 分型面---指砂箱间的接触表面 一 浇注位置选择原则: 铸件浇注位置对铸件质量,造型方法等有很大影响, 应注意以下原则: 1 铸件重要的加工面应朝下:如图 1) 若做不到,可放侧面或倾斜; 2) 若有几个加工面,则应把较大的放下面. 如导轨面是关键面,不允许有缺陷,则要放下面。

第三章 砂型铸造

目前,铸件生产的主要方法, 目前,铸件生产的主要方法,砂型铸件占铸件总量 90%以上 可生产各种铸钢,灰铁,球铁,可锻铸铁, 以上, 的90%以上,可生产各种铸钢,灰铁,球铁,可锻铸铁, 有色金属等. 有色金属等.用于铸造各种机械零件 砂型铸造生产过程: 砂型铸造生产过程: 配砂→造型→ 配砂→造型→烘干 配砂→造芯→ 配砂→造芯→烘干 制模→熔化 浇注→落砂→清理→检验. 熔化→ 制模 熔化→浇注→落砂→清理→检验.

第三章 砂型铸造

第三节 浇注位置与分型面的选择

二 铸型分型面的选择原则 ① 分型面应选在铸件最大截面处; ② 尽量减少分型面数量,最好只用一个分型面; 如图 ③ 尽量使铸件的主要加工面和加工基准面在同一 个砂箱内;如图 ④ 应使型腔和主要型芯位于下箱;如图 ⑤ 尽量选择平直面为分型面。如图

第三章 砂型铸造

第三章 砂型铸造பைடு நூலகம்

第二节 造型方法选择

二 机器造型及其工艺特点

种 类 压实式 震实式 震压式 抛砂造型 微震压实式 高压造型 射压式 机器造型的各种方法对比 主 要 特 点 用较低的比压压实铸型。机器结构简单,噪音较小,生产率 较高 靠造型机的震击来紧实铸型。机器结构简单,制造成本低。 但噪音大,生产率低,对厂房基础要求高,劳动繁重 在震击后加压,紧实铸型。机器的制造成本较低,生产率较 高,噪音大。型砂紧实度较均匀,能量消耗少 用抛砂方法填实和紧实铸型。机器的制造成本较低,生产率 较高,能量消耗少,型砂紧实度较均匀 在微震的同时加压紧实铸型。生产率较高,机器较易损坏 用较高的比压来压实铸型。生产率高,铸件尺寸准确,易于 自动化。但机器结构复杂,制造成本高 用射砂填实砂箱,再用高比压压实铸型,生产率高,易于自 动化,型砂紧实度高而均匀 适 用 范 围 用于成批生产的小铸件 用于成批生产的中、小铸件 用于成批生产的小铸件 用于成批生产的大型铸件 用于成批生产中、小铸件 用于大批生产中、小铸件 用于大批生产中、小铸件

第三章 砂型铸造

3.2.4 工艺参数的确定

加工余量 收缩率 拔模斜度 铸造圆角

工艺参数

型芯及型芯头

一、机械加工余量和最小铸孔 灰铸铁砂型铸造的机械加工余量

铸件最大 尺寸 (㎜)

浇注时 位置

<50

<120

顶面 3.5~4.5 底、侧面 2.5~3.5

120~260

顶面 4.0~5.0 底、侧面 3.0~4.0

260~500

三、铸造收缩率 铸件在凝固和冷却过程中会发生收缩而造成各部分体积和尺

寸缩小。 为保证铸件尺寸要求,需在模样(芯盒)上加大一个收缩的尺

寸。加大的这部分尺寸称收缩量,一般根据铸造收缩率来定。 铸造收缩率定义如下:

K=[(L模-L件)/L件]×100% 式中: K为铸造收缩率;L模为模样尺寸;L件为铸件尺寸。

以免形成夹渣和夹砂等缺陷。

平板铸件

3、应将铸件薄而大的平面放在下部、侧面或倾斜位置

以利于合金液填充铸型

铝电机端盖浇注位置

油盘浇注位置

4、应将铸件的厚大部分放在上部或侧面

以获得组织致密,外形完整的铸件

链轮的浇注位置(铸钢)

5、铸件圆周表面质量要求高,应进行立铸(三箱造型或平 作立浇)

卷扬筒的浇注位置

(1)机器造型分类

按紧实方式不同,机器造型分为 震实造型、压实造型、震压造型和抛砂造型

中小型铸件多以震压造型方法 大型铸件多以抛砂造型方法

1-工作台 2-模样 3-砂箱 4-辅助框 5-压板 6-压板架 压实造型工作示意图

1)震压造型 是利用震动和撞击力对型砂紧实

a)填砂 b)振击紧砂 c)辅助压实d)起模 震压造型机的工作过程

(3)方案Ⅲ 沿110 mm凹槽底面分 型。

精品课件:砂型铸造工艺详解

砂型铸造工艺(1)手工造型 ——单件单件、、小批量生产 (2)机器造型 ——中、小件大批量生产 (3)机器造芯 ——中、小件大批量生产(4)柔性造型单元 ——各种形状与批量生产铸造由于具有适应性广铸造由于具有适应性广,,经济性好等许多优点许多优点,,通常用来提供切削加工的毛坯通常用来提供切削加工的毛坯,,有时也直接铸造成形有时也直接铸造成形。

在机器中在机器中,,铸件一般占很大比例铸件一般占很大比例,,比如比如,,在汽车中在汽车中,,铸件重量占40-60%;机床中占70-95%。

而铸件中而铸件中,,砂型铸造占90%。

基本术语铸 型型:用型砂用型砂、、金属或其他耐火材料制成金属或其他耐火材料制成;;包括形成铸件形状的空腔铸件形状的空腔、、型芯和浇冒系统的组合整体型芯和浇冒系统的组合整体。

型 腔腔:铸型中造型材料所包围的空腔部分铸型中造型材料所包围的空腔部分。

铸 件件:用铸造方法制成的金属件用铸造方法制成的金属件,,一般作毛坯用一般作毛坯用。

分型面分型面::铸型组元间的接合面组元间的接合面。

分模面分模面::模样组元间的接合面组元间的接合面。

模 样样:由木材由木材、、金属或其他材料制成金属或其他材料制成,,用来形用来形成铸型型腔的工艺装备成铸型型腔的工艺装备。

零 件件:铸件经切削加工制成的金属件铸件经切削加工制成的金属件。

砂 芯芯:为获得铸件的内孔或局部外形为获得铸件的内孔或局部外形,,用芯砂或其他材料制成的或其他材料制成的,,安放在型腔内部的铸型组元安放在型腔内部的铸型组元。

芯 盒盒:制造砂芯或其他耐火材料所用的装备制造砂芯或其他耐火材料所用的装备。

基本术语11砂型铸造的生产过程砂型铸造的生产工序主要包括:制模、配砂、 造型、造芯、合型、熔炼、浇注、落砂、清理 和检验。

型砂铸模型型熔化 浇注芯盒型芯砂芯冷却 凝固12铸件检验 落砂、清理合箱铸造工艺图 零件图套筒的砂型铸造过程:13砂型铸造的特点可以制造形状复杂的毛坯或零件; 加工余量小,金属利用率高; 适应性强,应用面广,用于制造常用金属及合金的铸铁件; 铸件的成本低; 铸件的晶粒比较粗大,组织疏松,常存在气孔、夹渣等铸造 缺陷,机械性能比锻件差; 铸造生产工序多,铸件质量不够稳定,废品率较高; 铸件表面较粗糙,多用于制造毛坯。

第二篇第3章砂型铸造

§2 浇注位置与分型面的选择 浇注位置是指浇注时铸件在铸型中所处的位 置。 选择浇注位置的 目的是为了保证铸件质量。 浇注位置的选择原则如下: 1 .铸件的重要加工面应朝下。 避免出现气孔、砂眼、夹杂

等缺陷

2 .铸件的大平面应朝下。 3. 铸件薄壁部分置于铸型下部或使其处于垂直 或倾斜位置。

52

增加外芯

方案A

上 下

凸台 妨碍起模

机床导轨 重要基准 应朝下

方案B

易产生错箱。可用于单件 生产。

53

Ⅱ

Ⅰ

型芯、型腔 大部分位于下 箱,方案合理

上箱 太高

54

上述选择浇注位置和分型面的诸原 则,对于某个具体铸件来说,往往难以 全面顾及,有时甚至相互矛盾。 因此,需要提出几种方案,抓住主 要矛盾,进行分析比较。一般说来,对 质量要求高的铸件应优先满足浇注位置 的要求,对质量要求不高或外形复杂, 生产批量又不大的铸件,应优先考虑分 型面。

第三章

砂型铸造

§1 造型方法的选择 §2 浇注位置与分型面的 选择 §3 工艺参数的确定 §4 综合分析举例

1

第三 章

生产特点:

砂型铸造

砂型铸造适合于各种金属的铸造生产,对铸件 的尺寸、形状基本没有限制。工装设备简单, 成本低,适合各种生产形式。 砂型铸造工艺方案的内容

为了获得健全的铸件、减少铸型制造的工 作量,达到优质高效益生产的目的,必须合理 的制订铸造工艺方案,并绘制出铸造工艺图。 其内容包括: 2

刮板造型

30

二 .机器造型(芯)

1.机器造型原理 如图所示

31

填 砂

进气 升 起

32

落 下 排气

撞 击

33

砂型铸造解析PPT教案

分模造型的特点及应用

特点: 模样沿最大截面分为两半,型腔位于

上、下两个砂箱内。造型方便,但制作模 样较麻烦。 应用范围:

最大截面在中部,一般为对称性铸件。

3)挖砂造型 整体模样,分型面为一曲面,需挖去阻碍起模的 型砂才能取出模样,生产率低;单件生产。

手轮铸件的挖沙造型过程

挖砂造型的特点及应用

合型后,上、下型应夹紧或在铸型上放置压铁,以防浇 注时上型被熔融金属顶起,造成抬箱、射箱或跑火等事故。

6.熔炼 熔炼——使金属由固态转变为熔融状态的过程。

冲天炉是最常用的熔炼设备。

浇包是容纳、输送和浇注熔融金属用的容器,用钢板 制成外壳,内衬耐火材料。

7.浇注 浇注——把熔融金属注入铸型的过程。液体金属通

2.制备型(芯)砂

型(芯)砂是用来制造铸型的材料。 基本原材料:铸造砂和型砂黏结剂。 常用的铸造砂:

原砂 锆英砂 刚玉砂

硅质砂 铬铁矿砂

3.造型

造型——利用制备的型砂及模样等制造铸型的过程。

砂型铸造件的外形取决于型砂的造型,造型方法 有手工造型和机器造型两种。

(1)手工造型

手工造型——是全部用手工或手动工具完成的造 型工序。主要用于单件或小批生产,特别是大型和形 状复杂的铸件。

过浇注系统进入型腔。 (1)浇注系统

浇注系统——铸型中引导液体金属进入型腔的通道。 组成:浇口杯、直浇道、横浇道和内浇道。

保证熔融金属平稳、 均匀、 连续地充满型腔;

阻止熔渣、 气体和砂粒随熔融金属进入型腔;

控制铸件的凝固顺序 ;

供给铸件冷凝收缩时所需补充的液体金属(补缩)。

浇注系统

直浇道:

提供必要的充型压力头,保证铸件轮廓、棱角清晰。

抛砂紧实造型是利用电动机 驱动抛砂机头的叶片,连续 地将传送带运来的型砂在机 头内初步紧实、再靠离心力 的作用将已呈团状的型砂快 速(30~60m/s)地抛到砂箱中 ,如此将型砂逐层紧实。也 就是在完成填砂同时进行紧 实,其效率高、型砂紧实度 均匀,可用于任何批量的大 、中型铸件或大型芯子的制 造。

第三章砂型铸造

上砂箱

浇口棒 分型面

下砂箱

模样

轮罩

C第om三p章a砂ny型L铸og造o

第一节 砂型和砂芯的制造方法

分模造型

特点:模样在最大截面处分开,型腔 位于上、下两个砂箱中,操作较简单, 但制作模样较麻烦。

应用:最大截面在中部的铸件,常用 于回转体类等铸件。如套筒、水管、

刮板

砂箱

C第om三p章a砂ny型L铸og造o

第一节 砂型和砂芯的制造方法

三箱造型

特点:采用上、下、中三个砂箱,中箱高度与中间模样

的高度相等,要特制中箱。操作复杂,生产率低。

应用:单件小批生产,适合于中间截面小,两端截面大

的铸件。

上砂箱

分型面

中砂箱

下砂箱

分型面

实际生产中手工造型用材料、工具及造型方法

按造型(芯)时的机械化程度分类

C第om三p章a砂ny型L铸og造o

第一节 砂型和砂芯的制造方法

(1)手工造型(Hand Molding)

刮砂板

手

工 造

砂箱

底板

砂舂

Hale Waihona Puke 型工具通气针 起模针

皮老虎

镘刀

镘勺

提勾

C第om三p章a砂ny型L铸og造o

第一节 砂型和砂芯的制造方法

整模造型

常见手工造型方法

特点:模样为一整体,分型面为一平面, 型腔在同一砂箱中,不会产生错型缺陷, 操作简单。

LOGO 第三章 砂型铸造

第三章砂型铸造

砂型铸造重要概念 砂型铸造:利用型砂作铸型,将液态金属在重力下浇注到铸型中冷

却凝固成型的铸造方法。

第二篇第3章 砂型铸造

b

凹槽、台阶和胖肚加圆孔

h<10mm,b<20mm 不铸出.

五.铸造圆角

为减少应力集中和造型时不塌箱,以及减少金属液流动时的阻

力,铸件的连接壁处应做成圆角. 一般中小件圆角半径在4~12mm内选取,相联两壁的平均厚度 大时取上限,小时取下限. 六、铸造尺寸精度

一级精度 适用于熔模铸造和其它工艺方法铸造成的精密铸件.

零件:铸件经切削加工制成的金属件。

砂芯:为获得铸件的内孔或局部外形,用芯砂或其他材料制成的,安放在 型腔内部的铸型组元。

芯盒:制造砂芯或其他耐火材料所用的装备。

第一节 造型方法

造型是砂型铸造的重要工序,大体分手工和

机器造型两大类。 手工造型主要用于单件或小批量铸件的生产, 而机器造型则主要用于大批量的铸件制造。

汽车后轮毂的分型方案

2.应尽量减少分型面的数目.

为简化操作过程,保证铸件尺寸精 度,应尽量减少 分型面数目, 减少活块的数目,特别是机器造型流水线生产, 通常只允许有一个分 型 面,而且尽量不用活块,常用砂芯代替活块.

上 下

上 中 中 下

(a) 一个分型面(机器造型)

b) 二个分型面(手工造型)

铸件的几种分型 方案

一、基本术语

铸型:用型砂、金属或其他耐火材料制成;包 括形成铸件形状的空腔、型 芯和浇冒系统的组合整体。 型腔:铸型中造型材料所包围的空腔部分。

铸件:用铸造方法制成的金属件,一般作毛坯用。

分型面:铸型组元间的接合面。分模面:模样组元间的接合面。 模样:由木材、金属或其他材料制成,用来形成铸型型腔的工艺装备。

锡青铜, 1.2—1.4%

2铸件形状及尺寸:收缩是非自由的,所以受铸件形状、 尺寸的影响.

机械制造基础:03砂型铸造

2.2 砂型铸造

图2-18 挖沙造型

2.2 砂型铸造

➢ 假箱造型 定义: 假箱造型就是用高度紧实的硬砂型代替造型底板,在此硬砂型上不必

挖砂就可造出下型,然后再在下型上造出上型,由于该硬砂型只用于造型, 并不用于浇注液体金属,故称之为假箱。

特点: 1) 与挖砂造型相比,生产效率较高; 2) 与挖砂造型相比,对工人的技能要求较低; 3) 适用批量生产。

2.2 砂型铸造

图2-25 射压造型机的工作原理

2.2 砂型铸造

2.2.2 浇注位置和分型面的选择 一、浇注位置

浇注时铸件在铸型中所处的空间位置;浇注位置对铸件质量及铸 造工艺都有很大影响,是制订铸造方案时必须优先予以考虑。

选择原则如下: 1)铸件的重要加工面应处于型腔底面或侧面

原因:铸件的上表面容易产生砂眼、气孔、夹渣等缺陷,上部组织 不如下部的致密。

定义:全部用手工或手动工具完成的造型工序。 优点:灵活、准备时间短、成本低,特别适合形状复杂及大型铸件。 适用范围:单件、小批量生产。

2.2 砂型铸造

1、按模样特征分类 整模两箱造型;分模造型;挖砂造型;假箱造型;活块造型;刮板造型

2、按砂箱特征分类 两箱造型;三箱造型;脱箱造型;地坑造型

➢ 整箱造型 优点:整模造型操作简便,容易获得形状和尺寸精度较高的型腔。 适用范围:整模造型适用于形状简单、最大截面在一端且为平面的零件。

2.2 砂型铸造

砂型铸造生产过程: 先根据零件的形状和尺寸,设计制造模样和型芯盒,配制好型砂和芯

砂,然后用模样制造铸型(在砂型铸造中叫作砂型),用型芯盒制造型芯, 再把烘干的型芯装入铸型并合型,将熔化的液态金属浇入铸型,待凝固后 经落砂、清理、检验即得铸件。

第三章 砂型铸造工艺

manufacturing process

机电工程学院 金工学部 陈光南

金属工艺学

绪论 一、概述 本课程是研究机械制造中的各种工 艺方法及相应的工艺基础知识, 艺方法及相应的工艺基础知识,是一门 实践性很强的培养工程人员的技术基础 课。

二、机械制造基本过程

产品设计

总体设计 零部件设计 决定功能 选材料 决定结构及 尺寸 绘出图纸

4.铸造收缩率 根据合金类型选择.(用红笔写到工艺说明 根据合金类型选择.(用红笔写到工艺说明 .( 中) 5.铸造圆角 除分型面和孔外, 除分型面和孔外,任意两壁的交角都应做成 圆角.(用红笔写到工艺说明中) .(用红笔写到工艺说明中 圆角.(用红笔写到工艺说明中)

上

下 工艺说明

1.拔模斜度1°30’ 2.铸造收缩率1% 3.铸造圆角R3

四、型芯设计 型芯主要用来形成铸件内腔、 型芯主要用来形成铸件内腔、孔及外形不易 取模的部分。 取模的部分。 水平芯头:两芯头处在水平位置。 水平芯头:两芯头处在水平位置。上芯座和 芯头间留有间隙,防止压垮。 芯头间留有间隙,防止压垮。 垂直芯头:两芯头一上一下。 垂直芯头:两芯头一上一下。上芯头较短且 斜度较大,上芯座与上芯头留有间隙, 斜度较大,上芯座与上芯头留有间隙,防止合箱 时压垮砂。下芯头较长且斜度较小, 时压垮砂。下芯头较长且斜度较小,主要固定和 支撑整个型芯。 支撑整个型芯。 悬臂芯头:只有一个水平芯头。 悬臂芯头:只有一个水平芯头。型芯另一边 悬空,多用芯撑固定。 悬空,多用芯撑固定。 用蓝线画到零件图上。 用蓝线画到零件图上。

二、型砂性能对铸件质量的影响

强度不够→ 强度不够→垮砂 透气性不良→ 透气性不良→气孔 耐火性不高→ 耐火性不高→粘砂 退让性不好→裂纹 退让性不好→

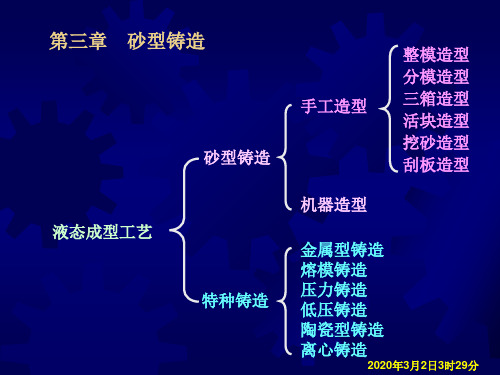

第三章 砂型铸造讲解

砂型铸造 液态成型工艺

特种铸造

手工造型 机器造型

整模造型 分模造型 三箱造型 活块造型 挖砂造型 刮板造型

金属型铸造 熔模铸造 压力铸造 低压铸造 陶瓷型铸造 离心铸造

2020年3月2日3时29分

◆目的及要求: 1.了解手工造型和机械造型的常用方法; 2.了解浇注口、冒口按放方法; 3. 掌握浇注口位置、分型面的选择原则并灵活运用。 ◆重点及难点: 1.常用手工造型方法; 2.浇注系统设计; 3.工艺条件的确定。 ◆砂型铸造:是传统的铸造方法,它适用于各种形状、大小 、批量及各种合金铸件的生产。是由中国古代劳动人民发明的。 现在仍是主要的铸造生产方法。砂型铸造概述--视频。

2020年3月2日3时29分

1)应使工艺造型简化: 尽量使分型面平直、数量少,避免不必要的活块和型芯等, 尽量使铸型只有一个分型面,以便采用工艺简便的两箱造型; ◆应尽量使分型面是一个平直的面:若分型面是一曲面,则 必须用挖砂造型。

2020年3月2日3时29分

◆应尽量减少分型面的数量(之一)

2020年3月2日3时29分

2020年3月2日3时29分

2、大批量生产 由于机器造型难以使用活块,故应采用型芯制出轴孔内凸台 。型芯安放稳固,凸台可避免活块,全部在下箱,因此,方案3适 宜。

2020年3月2日3时29分

2020年3月2日3时29分

上设法解决。

1、质量要求高的铸件:应满足浇注位置要求的前提下考虑造

型工艺的简化。

2、没有特殊质量要求的铸件:以简化工艺、提高经济效益为

主要依据,不必过多地考虑浇注位置。

2020年3月2日3时29分

第三节 铸件工艺参数的选择 ◆铸件工艺参数有--

砂型铸造

浇入型腔冷却凝固后获得铸件,铸件经切削

加工最后成为零件。因此,模样、型腔、铸 件和零件四者之间在形状和尺寸上有着必然 的联系。

41

零件、铸件及模样的主要区别

42

落砂与清理

落砂 清理

从砂型中取出铸件的工作称为落砂。 落砂后的铸件必须经过清理工序,才能使铸件外 表面达到要求。

清理工作主要包括下列内容: 1.切除浇冒口 铸铁件可用铁锤敲掉浇冒口;铸钢件要用 气割切除;有色合金铸件则用锯割切除。 2.清除砂芯 铸件内腔的砂芯和芯骨可用手工、震动出芯 机或水力清砂装臵去除。 3.清除粘砂 铸件表面往往粘结着一层被烧焦的砂子,需 要清除干净。

46

2 铸造工艺图

47

48

2.1 浇注位置选择原则

(1)重要加工面向下原则 因为铸件的上表面容易产

生砂眼、气孔、夹渣等缺陷,

组织也不如下表面致密。如果 这些加工面难以朝下,则应尽

力使其位于侧面。当铸件的重

要加工而有数个时,则应将较 大的乎而朝下。

49

50

51

图2 起重机卷筒的浇注位置

52

23

分模造型的特点及应用

特点: 模样沿最大截面分为两半,型腔位于上、下两 个砂箱内,并用定位销钉定位。造型方便,但制作

模样较麻烦。

应用范围:

最大截面在中部,一般为对称性铸件。

24

3.挖砂造型

如果铸件 的外形轮廓为 曲面或阶梯面, 其最大截面亦 是曲面,由于 条件所限,模 型不便分成两 半时,常采用 挖砂造型。

较大的薄壁部分臵于铸型下部或使其处于垂直或倾斜位臵。

53

2.1 浇注位置选择原则

(4)对于容易产生缩孔的铸件,应使 厚的部分放在铸型的上部或侧面,以 便在铸件厚壁处直接安臵冒口,使之实 现自下而上的定向凝固。如前述之铸钢

金工课件砂型铸造

作用:控制金属液流入型腔的方向和速度,调节铸件 各部分的冷却速度。

内浇口对铸件的质量影响很大,开设内浇口时应注意 的要点: 1、不应开在铸件的重要部位(如重要加工面和定位基准 面),因内浇口处金属液冷却慢,晶粒粗大,所以机械 性能差。 2、内浇口的方向不要正对砂型壁和型芯,防止铸件产生 冲沙及粘砂缺陷。 3、如为大平面薄壁铸件,特别是易氧化合金(易形成氧 化膜表面,如铸钢,铸铝等)的薄壁复杂件,应多开内 浇口,使金属液迅速,平稳的充满铸型,防止产生冷隔

5

第3章 砂型铸造

3,附加物:为改善型(芯)砂的某些性能而加入的材料。 分类: 防粘砂材料:煤粉,重油。不完全燃烧,可产 生隔离气体。 增加型(芯)砂空隙率材料:锯木屑。烧掉后 产生空隙。 4, 涂料和扑粉:可提高铸件表面质量。铸铁用石墨, 铸钢用石英粉。 型(芯)砂的性能 为防止铸件产生粘砂,夹砂,砂眼,气孔和裂纹等缺 陷,型砂应具有以下性能:

13

第3章 常用的造型方法

3.3.1 手工造型 1, 整模造型

概念:就是用一个整体模型造型,其特点是 型腔全部位于一个砂型中,分型面为平面。 特点:操作简单,得到的型腔形状和尺寸精 度较好。 适用:工件的外形轮廓的顶端(一面)有一 最大截面的铸件,如轴承座等件。

造型过程:请看光盘录像

Casting With Sand Model

1

3.1 砂型铸造

3.1.1 砂型铸造概念 用型砂作出与要铸造的零件结构相一致的铸型空腔, 将液态合金浇铸到与要生产的零件尺寸、结构相仿的 铸型空腔,待冷却后得到零件的方法。 型砂铸造特点: 优点:1.具有较强的适应性 2.铸件成本低 原材料:来源广、价格低、投资少、易生产 铸 件:机械加工量相对较小,成本低 缺点: 1.废品率较高,生产过程难以控制; 2.铸件力学性能较差, 3.砂型铸造铸件精度较差。

砂型铸造-黏土砂型PPT课件

节能减排

通过技术改进和设备升级, 降低黏土砂型铸造过程中 的能耗和排放,实现绿色 生产。

环境友好型材料

开发环境友好型的黏土材 料和辅助材料,减少对环 境的污染和破坏。

THANKS FOR WATCHING

感谢您的观看

制备。

制备过程包括破碎、混合、筛选、 干燥等环节,以确保黏土的粒度、

含水率等指标符合要求。

黏土的制备需根据具体情况进行 调整,以满足不同铸件的要求。

砂型制作

砂型制作是黏土砂型铸造的核心环节,需要将制备好的黏土按照设计要求制成砂型。

制作过程包括造型、修整、装配等环节,需要使用各种工具和设备,如模样、芯盒、 压实器等。

01

02

03

04

强度较低

相对于其他砂型,黏土砂型强 度较低,容易破损。

生产周期长

黏土砂型需要经过干燥、硬化 等步骤,生产周期相对较长。

环境污染

在生产过程中,黏土砂型会产 生一定的粉尘和废弃物,对环

境造成一定污染。

精度控制难度大

由于黏土砂型的可塑性,铸件 尺寸精度较难控制,需要较高

的操作技能。

黏土砂型的应用场景

砂型设计

砂型设计是黏土砂型铸造的第一步, 需要综合考虑铸件的结构、尺寸、重 量等因素,以及生产条件和工艺要求。

设计师需熟悉铸造工艺和材料特性, 以确保设计出的砂型能够满足生产要 求。

设计时需选择合适的分型面、浇注系 统、出气孔等,以确保铸造过程顺利 进行。

黏土制备

黏土是制作黏土砂型的主要原材 料,需要选择合适的黏土并进行

中小型铸件生产

适用于生产中小型、结构简单 的铸件,如机械零件、农业机

械等。

单件或小批量生产

适用于单件或小批量生产,能 够快速满足客户需求。

砂型铸造课件

成形工艺根底-铸3

80

支撑座零件图

1.6 0.8

20 80

回到主页

73

3

第四章 铸造

铸造工艺举例 确定浇铸位置和分型面

1 2

回到主页

4

成形工艺根底-铸3

74

第四章 铸造

铸造工艺举例 确定浇铸位置和分型面

回到主页

上 下

成形工艺根底-铸3

75

第四章 铸造

铸造工艺举例 确定加工余量

回到主页

上 下

成形工艺根底-铸3

成形工艺根底-铸3

15

造型机的种类很多,按紧砂方法不同可分: 震压式造型机; 震实式造型机; 压实式造型机; 射压式造型机; 及气冲式造型机等。 1.震压式造型机 这类造型机主要由震击机构、压实机构、起 模机构和控制系统组成。

成形工艺根底-铸3

16

多通过震击和压实紧实型砂, 绝大局部都是边震边压。

挖砂造型操作麻烦,生产率低,要求操作 技术水平高,仅适用于单件小批量生产。

对于分型面为阶梯面或曲面的铸件,当生产 数量较多时,可用成形底板代替平面底板,并将 模样放置在成形底板上造型,可省去挖砂操作。

成形工艺根底-铸3

11

成形底板可根据生产数量的不同,分别用 金属、木材制作;如果件数不多,可用粘土较多 的型砂春紧制成砂质成形底板,称为假箱。

成形工艺根底-铸3

27

§4 综合分析举例

成形工艺根底-铸3

Ⅲ

一、支座 分析

时不

哪几个方案可

选?

28

方案Ⅲ的铸造工艺图

成形工艺根底-铸3

29

课堂讨论—看图练习

成形工艺根底-铸3

分析上图四零件应采用何种 手工造型方法?并确定

砂型铸造

刮砂板

2)整模造型过程:

1)将模样放在造 型底板上

2) 填入型砂

3)用砂春头舂实舂平

4)用刮板刮去多余的 型砂,使砂型表面和 砂箱边缘平齐

5)在砂型上用通气针 扎出通气孔(气眼)

6) 翻 转 下 砂 型,用墁刀 修光分型面

7) 撤 上 一 层 分 型 砂

8)放浇口,后再填入型砂 (造上砂箱)

9)开箱后,松动木模,边敲打边起模。

防止冷裂的方法

设法减小铸造应力和降低铸造合金的脆性。 如尽量减小铁-碳合金中的磷含量,可降低 其脆性;

铸件在浇注之后,勿过早落砂。

课上提问

1.金属或合金的铸造性能包括

、

、偏析和吸

气等。

2.充型能力不足会产生何种缺陷?

3.影响充型能力的主要因素?

4.下列合金中流动性能最好的是(

)

(1) 铸钢 (2)硅黄铜(3)铝硅合金

ii)减少铸造合金中的有害杂质,如减少铁-碳合金中的磷、硫 含量,可提高铸造合金的高温强度。

iii)改善铸型和型芯的退让性。退让性愈好,机械应力愈小, 形成热裂的可能性愈小。具体措施是采用有机粘结剂配制 型砂或芯砂;在型砂或芯砂中加入木屑或焦炭等材料可改 善退让性。

iv)减小浇、冒口对铸件收缩的阻碍,内浇口的设置应符合同 时凝固原则。

挖砂造型

4、活块造型是在制模时将铸件上的妨碍起模的小凸台 等这些部分作成活动的(即活块)。起模时,先起出 主体模样,然后再从侧面取出活块。其造型费时,工 人技术水平要求高。主要用于单件、小批生产带有突 出部分、难以起模的铸件。

三、铸件的裂纹

当铸件的内应力超过其强度极限时便会产生裂 纹

按照形成温度的不同,裂纹可分为热裂和冷裂。 热裂是在铸件凝固末期的高温下形成的裂纹。