PCB信赖性试验及一览表

PCB信赖性实验项目

抗腐蚀性实验 打线附着力(邦定测试) 板弯翘 可焊性实验 IPC-TM-650 2.4.42.3 IPC-TM-650 2.4.22 F-STD003 or IPC-TM-650 2.4.12 IPC-TM-650 2.4.14 热应力 IPC-TM-650 2.6.8 or2.6.27 IPC-TM-650 2.6.8.1 热冲击 表面与层间绝缘电阻 介质耐电压 湿热及绝缘电阻试验 离子污染度 耐溶剂性 镀层纯度 挥发物测试 表面有机污染物检测 印制板材质的耐霉性 IPC-TM-650 2.6.8 IPC-TM-650 2.6.7.2 IPC-TM-650 2.5.10 IPC-TM-650 2.5.7 IPC-TM-650 2.6.3 IPC-TM-650 2.3.26 IPC-TM-840 4.8.6 IPC-TM-650 2.3.15 IPC-TM-650 2.6.4 IPC-TM-650 2.3.38或2.3.39 IPC-TM-650 2.6.1

13 14 15 16 17 18 19 20 21 22 23 24 25 26

27 28 29 30 31 32 33 34 35

振动测试 机械冲击测试 特性阻抗测试 热膨胀系数 燃烧性测试 铅笔测试 耐CAF SMT重工模拟实验 PTH孔重工

IPC-TM-650 2.6.9 IPC-TM-650 2.6.5 IPC-TM-650 2.5.5.7 IPC-TM-650 2.4.41.2 IPC-TM-650 2.3.10 IPC-TM-650 2.4.27.2 IPC-TM-650 2.6.25

试验名称标准条款金相切片分析ipctm650211铜箔的拉伸强度及延展率ipctm65024181ipctm650241ipctm65024281ipctm65024281拉力实验ipctm650248ipctm650242110ipctm6502442311ipctm650242212可焊性实验fstd003ipctm650241213ipctm650241414热应力ipctm650268or262715ipctm650268116热冲击ipctm65026817ipctm650267218表面与层间绝缘电阻ipctm650251019介质耐电压ipctm65025720湿热及绝缘电阻试验ipctm65026321离子污染度ipctm650232622耐溶剂性ipctm84048623镀层纯度ipctm650231524挥发物测试ipctm65026425表面有机污染物检测26印制板材质的耐霉性ipctm65026127振动测试ipctm65026928机械冲击测试ipctm6502653m剥离试验via孔与pad的结合强度打线附着力邦定测试ipctm6502338或233929特性阻抗测试ipctm650255730热膨胀系数ipctm6502441231燃烧性测试ipctm650231032铅笔测试ipctm6502427233ipctm65026253435ipctm6502436耐cafsmt重工模拟实验pth孔重工

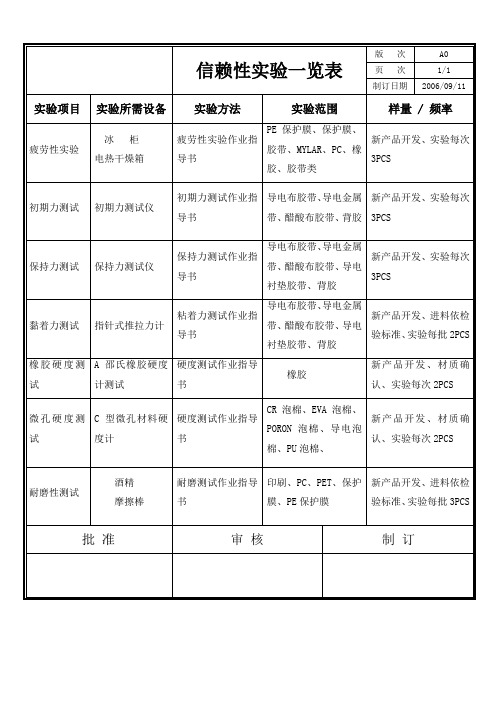

信赖性实验一览表

硬度测试作业指导书

橡胶

新产品开发、材ቤተ መጻሕፍቲ ባይዱ确认、实验每次2PCS

微孔硬度测试

C型微孔材料硬度计

硬度测试作业指导书

CR泡棉、EVA泡棉、PORON泡棉、导电泡棉、PU泡棉、

新产品开发、材质确认、实验每次2PCS

耐磨性测试

酒精

摩擦棒

耐磨测试作业指导书

印刷、PC、PET、保护膜、PE保护膜

新产品开发、进料依检验标准、实验每批3PCS

批 准

审 核

制 订

信赖性实验一览表

版次

A0

页次

1/1

制订日期

2006/09/11

实验项目

实验所需设备

实验方法

实验范围

样量/频率

疲劳性实验

冰 柜

电热干燥箱

疲劳性实验作业指导书

PE保护膜、保护膜、胶带、MYLAR、PC、橡胶、胶带类

新产品开发、实验每次3PCS

初期力测试

初期力测试仪

初期力测试作业指导书

导电布胶带、导电金属带、醋酸布胶带、背胶

新产品开发、实验每次3PCS

保持力测试

保持力测试仪

保持力测试作业指导书

导电布胶带、导电金属带、醋酸布胶带、导电衬垫胶带、背胶

新产品开发、实验每次3PCS

黏着力测试

指针式推拉力计

粘着力测试作业指导书

导电布胶带、导电金属带、醋酸布胶带、导电衬垫胶带、背胶

新产品开发、进料依检验标准、实验每批2PCS

橡胶硬度测试

材料信赖性测试规范一览表

NYLON66

为UL94-V2

NYLON66+30%GF/PP/PS 为UL94-HB

(一)橡皮擦测试

(1)橡皮擦型号:Taber:CS-10F

测试完毕后印字不可有脱落及模

(2)用橡皮擦拭印字面10来回,荷重500g

糊不清现象

每月一次 磨擦5次脱

9

耐溶剂测试 (3)测试速率:每分钟30次

落面积小于 10%,磨擦

每批一次

两分钟拉取Tape两端瞬间拉取

17

HTC外 壳

水煮测试

将外壳放入70℃水煮1H,测试完毕用干布擦干 润水渍,用3M胶(#610)贴于被测试物表面,拉 拔两次同一面

漆面不可有脱落起泡现象,目视 无变色现象

每批一次

耐磨测试

面漆+UV Coating→Loading:175g, cycles=15.95cm

14 线材

(1)1米/20磅/60秒

吊重测试 (2)受力90N,吊重1分钟

SR处无脱落 SR处不要移位

每月一次 每月一次 每月一次

(3)PIN吊重70N,2分钟

PIN脚无异常

SR吊生摇摆 SR吊重90N60秒,SR移动小于2MM,SR摇摆

测试(0931- 2000次,吊重200g,角度±60度,频率40次每分 无短路、开路等不良现象

℃,相对湿度89%,饱和桶温度47℃,中途观 样品不可有氧化、生锈等不良

察一次

12

弹片

盐雾试验

时间4H 盐水浓度5% 室温35℃ N

盐雾试验

盐水浓度5%,室温35±1℃,相对湿度89%,饱 和桶温度47℃,中途观察一次

样品不可有氧化、生锈等不良

每月一次

符合要求即OK

PCB可靠性测试方法

四. 可焊性测试 (J-STD-003)

1.目的: 检验印制板表面导体及通孔的焊接性能 .

2.设备: 恒温锡炉,秒表,烘箱 .

3.方法: 105℃条件下烘板1小时,取出冷却至室温。 蘸取助焊剂(中性,ALPHA100)。 将恒温锡炉温度调至235℃,样品平行于锡面,摆动进入熔锡中, 3秒后取出,冷却至室温。(评估表面焊盘可焊性) 将恒温锡炉温度调至235℃,样品垂直于锡面进入熔锡中,3秒后 取出,冷却至室温。(评估镀通孔可焊性)

以垂直于试样且均匀增加的拉力将印制导线剥离下来,若剥离长 度不足25mm就断裂,试验重做。

记录抗剥力,并计算每毫米宽度上的抗剥力(即剥离强度)。

4.接收标准: 导线抗剥强度应不小于1.1N/mm。

六. 阻焊膜硬度测试方法 (IPC-TM-650 2.4.27.2)

1.目的: 检测阻焊膜硬度

2.标准测试铅笔: 4B,3B,2B,B,HB,F,H,2H,3H,4H,5H,6H 软 → → → →→→ → → → → 硬

七. 耐电压测试 (IPC-TM-650 2.5.7)

1.目的: 检测PCB板耐电压程度

2.设备: 耐电压测试仪

3.方法: 将待测样品做适当清洗及烘干处理。 将耐电压测试仪+/-端分别连接到被测导体一端。 耐电压测试仪电压值从0V升至500VDC,升压速率不超过100V/s。 在500VDC的电压作用下持续时间30s。

十. 爆板测试 (IPC-TM-650 2.4.24.1)

1.目的: 评估PCB板基材的耐热程度 。

2.设备: TMA测试仪、烘箱、干燥器

PCB信赖性试验及一览表

試驗結果不可有火花、閃光或燒焦,無 以上異常則判定PASS,否則判定Fail

是否有異常.

(4)導體間距等於或大於80um(3mil),試驗電

壓500+15/-0 VDC;導體間距小於

80um(3mil),試驗電壓250+15/-0 VDC.

1次/月

絕緣耐電壓 測試儀

5

熱應力試驗

檢驗PCB板在熱衝 擊下是否有白斑、起 泡及板面或孔內有分 層現象。

泡,待30秒后,以垂直板面90度方向瞬間用

3M peeling tape

(寬:0.5" , 長:2")

(2) 橡皮擦 (3) 異丙醇

力將膠帶撕離測試區域

(1). 选取板边至少25.4mm处的测试线;

8

抗剝離強度試驗

檢驗銅箔與基材的結 合力.

(2). 路; (3).

用小刀挑起一段不超过12.7mm的線 用拉力计夹子夾住被挑起测试線末端;

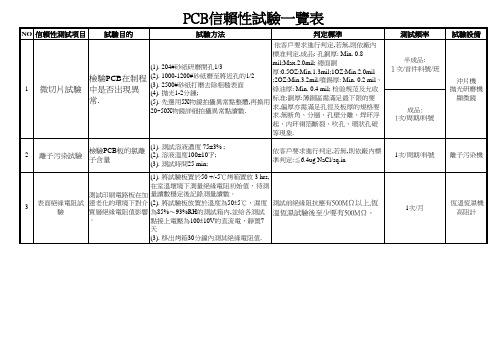

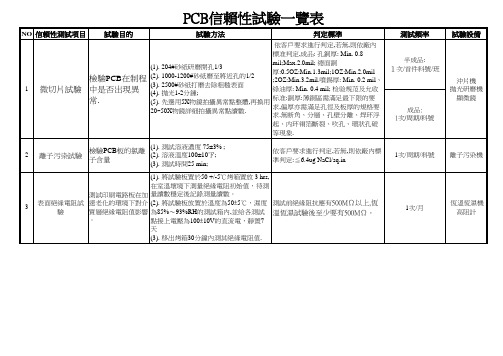

PCB信賴性試驗一覽表

NO 信賴性測試項目 試驗目的

試驗方法

判定標準

依客戶要求進行判定,若無,則依廠內

標准判定,成品: 孔銅厚: Min. 0.8

1

微切片試驗

檢驗PCB在制程 中是否出現異 常.

(1). 204#砂紙研磨開孔1/3 (2). 1000-1200#砂紙磨至將近孔的1/2 (3). 2500#砂紙打磨去除粗糙表面 (4). 抛光1-2分鍾; (5). 先選用5X物鏡拍攝異常點整體,再換用 20~50X物鏡詳細拍攝異常點讀數.

環;

(3). 試驗結束,移出試驗板冷卻至室溫後,用

微阻計分別測出測試前標示標簽的電阻並

記錄

(4).依客戶

(1).電阻的變動率≦10% (2).孔內無分層、分離、裂開、斷角等 異常現象

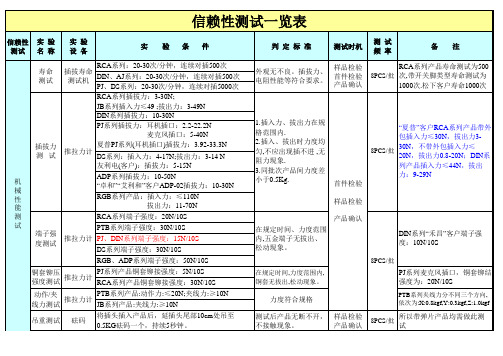

信赖性测试一览表

电 气 性 信赖能性 实 验 测测试 名 称 试

接触电阻 测试

实验 设备

毫欧 姆表

信赖性测试一览表

实 验条件

判定标准

RCA、PJ、JB、DIN、DS系列接触电阻≤30mΩ RGB系列接触电阻≤20mΩ

测试值在规格内

首件检验 样品检验 测出试货检时验机

8测PCS试/批 频率

备注 /

45°

/

机 械

附牢地粘贴在欲试验样品表面,垂直90 胶带上不可有载剥落金 电镀品来料

度,迅速撕开胶带.

属皮膜。

产品确认

性

如目视无法观察清楚,可使用 10倍显微镜观察(SMT系列 产品必须进行此项测试)

能 测 试

黄铜: H62T:标准硬度值:150-175HV H62Y:标准硬度值:145-165HV H65Y:标准硬度值:140-160HV

试验计划 样品检验 产品确认

8PCS/批

/

环 境 性 能 测

可焊性 测试

耐焊性 测试

温度240℃±2℃,浸锡时间3±0.5S 无铅锡炉 (夏普产品测试前需在150℃环境中预热1H,在放置

于室温中2H后测试)

浸锡面积达95%以上, 表面平滑、光亮。

无铅锡炉 温度260℃±5℃,浸锡时间10±1S

基座无变形,端子无松 动、脱落。

外观无变形,五金件无 腐蚀现象。

环 境 性 信测赖能测试试性

实验 名称

盐雾 测试

信赖性测试一览表

实验 设备

实 验条件

试验温度:35±2℃ 喷雾气压:0.08Mpa

盐雾腐蚀 盐水浓度:5±1%,

PH值:6.5-7.2

试验箱 盐浴温度:35±2℃ 实验时间:24±2小时

PCB板可靠性试验(线路板可靠性试验)

斑、起泡及板面 (2).:置于温度288 +/-5℃之锡

或孔内有分层现 炉内 浸锡10 -11秒,共循环三

象。

次.

1.外观检查PP与铜箔无分层, 无裂开、无气泡.

2.显微镜观察无孔裂、断角 、,镀层分离.

新单首次做

1) 锡炉 (2) 烤箱 (3) 切片

冲床 (4) 研磨

机 (5) 显微

镜

NO 信赖性测试项目 试验目的

擦 (3) 异丙

醇

(1). 选取板边至少25.4mm处的

测试线;

8

抗剥离强度试 检验铜箔与基材

验

的结合力.

(2). 用小刀挑起一段不超过 12.7mm的线路;

(3). 用拉力计夹子夹住被挑起

测试线末端;

(4). 测量3次求均值;

(1).H/H铜箔≧6LB/in; (2).1/1铜箔≧8LB/in; (3).2/2铜箔≧10LB/in

铜厚: Min. 0.8 mil;Max.2.0mil; 总面铜 厚:0.5OZ:Min.1.3mil;1OZ:Mi n.2.0mil ;2OZ:Min.3.2mil. 喷锡厚: Min. 0.2 mil、绿油 厚: Min. 0.4 mil; 检验规范 及允收标准:铜厚:薄铜区需满 足最下限的要求,偏厚亦需满 足孔径及板厚的规格要求.无 断角、分层、孔壁分离、焊环

否合适。

间,电压应加在每层导体图形之 间,和每一相邻层的绝缘图形之

间.。 (3).尽可能均匀地将电压从0升 到规定的值,除非另有规定,其速 率约每秒100V(有效值或直流),.

试验结果不可有火花、闪光或 烧焦,无以上异常则判定PASS,

否则判定Fail

依客户要求 (若客户无要求 的则每月随机抽

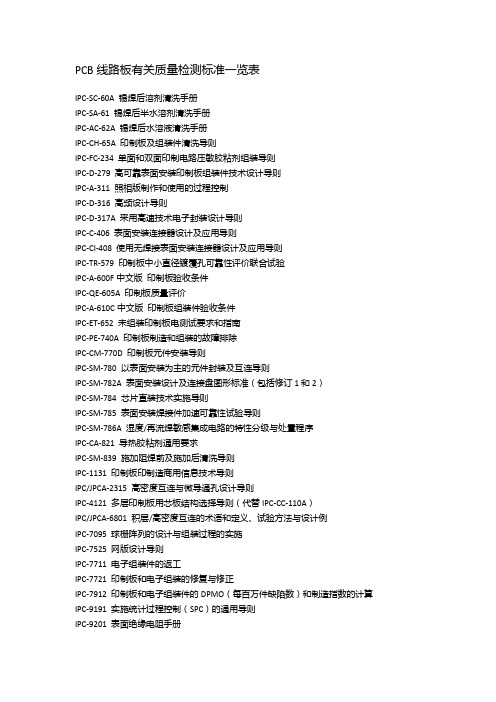

PCB线路板有关质量检测标准一览表

PCB线路板有关质量检测标准一览表IPC-SC-60A 锡焊后溶剂清洗手册IPC-SA-61 锡焊后半水溶剂清洗手册IPC-AC-62A 锡焊后水溶液清洗手册IPC-CH-65A 印制板及组装件清洗导则IPC-FC-234 单面和双面印制电路压敏胶粘剂组装导则IPC-D-279 高可靠表面安装印制板组装件技术设计导则IPC-A-311 照相版制作和使用的过程控制IPC-D-316 高频设计导则IPC-D-317A 采用高速技术电子封装设计导则IPC-C-406 表面安装连接器设计及应用导则IPC-CI-408 使用无焊接表面安装连接器设计及应用导则IPC-TR-579 印制板中小直径镀覆孔可靠性评价联合试验IPC-A-600F中文版印制板验收条件IPC-QE-605A 印制板质量评价IPC-A-610C中文版印制板组装件验收条件IPC-ET-652 未组装印制板电测试要求和指南IPC-PE-740A 印制板制造和组装的故障排除IPC-CM-770D 印制板元件安装导则IPC-SM-780 以表面安装为主的元件封装及互连导则IPC-SM-782A 表面安装设计及连接盘图形标准(包括修订1和2)IPC-SM-784 芯片直装技术实施导则IPC-SM-785 表面安装焊接件加速可靠性试验导则IPC-SM-786A 湿度/再流焊敏感集成电路的特性分级与处置程序IPC-CA-821 导热胶粘剂通用要求IPC-SM-839 施加阻焊前及施加后清洗导则IPC-1131 印制板印制造商用信息技术导则IPC/JPCA-2315 高密度互连与微导通孔设计导则IPC-4121 多层印制板用芯板结构选择导则(代替IPC-CC-110A)IPC/JPCA-6801 积层/高密度互连的术语和定义、试验方法与设计例IPC-7095 球栅阵列的设计与组装过程的实施IPC-7525 网版设计导则IPC-7711 电子组装件的返工IPC-7721 印制板和电子组装的修复与修正IPC-7912 印制板和电子组装件的DPMO(每百万件缺陷数)和制造指数的计算IPC-9191 实施统计过程控制(SPC)的通用导则IPC-9201 表面绝缘电阻手册IPC-9501 电子元件的印制板组装过程模拟评价(集成电路预处理)IPC-9502 电子元件的印制板组装焊接过程导则IPC-9503 非集成电路元件的湿度敏感度分级IPC-9504 非集成电路元件的组装过程模拟评价(非集成电路元件预处理)J-STD-012 倒装芯片及芯片级封装技术的应用J-STD-013 球栅阵列及其它高密度封装技术的应用IPC/EIA J-STD-026 倒装芯片用半导体设计标准IPC/EIA J-STD-028 倒装芯版面及芯片凸块结构的性能标准IPC/JEDEC J-STD-035 非气密封装电子元件用声波显微镜IPC-HDBK-001 已焊接电子组装件的要求手册与导则IPC-T-50F 电子电路互连与封装术语和定义IPC-L-125A 高速高频互连用覆箔或未覆箔塑料基材规范IPC-DD-135 多芯片组件内层有机绝缘材料的鉴定试验IPC-EG-140 印制板用经处理E玻璃纤维编织物规范(包括修改1及修改2)IPC-SG-141 印制板用经处理S玻璃纤维织物规范IPC-A-142 印制板用经处理聚芳酰胺纤维编织物规范IPC-QF-143 印制板用经处理石英(熔融纯氧化硅)纤维编织物规范IPC-CF-148A 印制板用涂树脂金属箔IPC-CF-152B 印制线路板复合金属材料规范IPC-FC-231C 挠性印制线路用挠性绝缘基底材料(包括规格单修改)IPC-FC-232C 挠性印制线路和挠性粘结片用涂粘接剂绝缘薄膜(包括规格单修改)IPC-FC-241C 制造挠性印制线路板用挠性覆箔绝缘材料(包括规格单修改)IPC-D-322 使用标准在制板尺寸的印制板尺寸选择指南IPC-MC-324 金属芯印制板性能规范IPC-D-325A 印制板、印制板组装件及其附图的文件要求IPC-D-326 制造印制板组装件的资料要求IPC-NC-349 钻床和铣床用计算机数字控制格式IPC-D-356A 裸基板电检测的数据格式IPC-DW-424 封入式分立布线互连板通用规范IPC-DW-425A 印制板分立线路的设计及成品要求(包括修改1)IPC-DW-426 分立线路组装规范IPC-OI-645 目视光学检查工具标准IPC-QL-653A 印制板、元器件及材料检验试验设备的认证IPC-CA-821 导热粘接剂通用要求IPC-CC-830A 印制板组装件用电绝缘复合材料的鉴定与性能(包括修改1)IPC-SM-840C 永久性阻焊剂的鉴定及性能(包括修改1)IPC-D-859 厚膜多层混合电路设计标准IPC-HM-860 多层混合电路规范IPC-TF-870 聚合物厚膜印制板的鉴定与性能IPC-ML-960 多层印制板用预制内层在制板的鉴定与性能规范IPC-1902/IEC 60097 印制电路网格体系IPC-2221 印制板设计通用标准(代替IPC-D-275)(包括修改1)IPC-2222 刚性有机印制板设计分标准(代替IPC-D-275)IPC-2223 挠性印制板设计分标准(代替IPC-D-249)IPC-2224 PC卡用印制电路板分设计分标准IPC-2225 有机多芯片模块(MCM-L)及其组装件设计分标准IPC-2511A 产品制造数据及其传输方法学的通用要求IPC-2524 印制板制造数据质量定级体系IPC-2615 印制板尺寸和公差IPC-3406 表面贴装导电胶使用指南IPC-3408 各向异性导电胶膜的一般要求IPC-4101 刚性及多层印制板用基材规范IPC/JPCA-4104 高密度互连(HDI)及微导通孔材料规范IPC-4110 印制板用纤维纸规范及性能确定方法IPC-4130E 玻璃非织布规范及性能确定方法IPC-4411 聚芳基酰胺非织布规范及性能确定方法IPC-DR-570A,IPC-4562,IPC6016 印制线路用金属箔(代替IPC-MF-150F)IPC-6011中文版印制板通用性能规范(代替IPC-RB-276)IPC-6012A中文版刚性印制板的鉴定与性能规范(包括修改1)IPC-6013 挠性印制板的鉴定与性能规范(包括修改1)IPC-6015 有机多芯片模块(MCM-L)安装及互连结构的鉴定与性能规范IPC-6016 高密度互连(HDI)层或印制板的鉴定与性能规范IPC-6018 微波成品印制板的检验和测试(代替IPC-HF-318A)IPC/JPCA-6202 单双面挠性印制板性能手册J-STD-001C 电气与电子组装件锡焊要求IPC/EIA J-STD-002A 元件引线、端子、焊片、接线柱及导线可焊性试验J-STD-003 印制板可焊性试验(代替IPC-S-804A)J-STD-004 锡焊焊剂要求(包括修改1)J-STD-005 焊膏技术要求(包括修改1)J-STD-006 电子设备用电子级锡焊合金、带焊剂及不带焊剂整体焊料技术要求(包括修改1)IPC/JEDEC J-STD-020A 非密封固态表面贴装器件湿度/再流焊敏感度分类IPC/JEDEC J-STD-033 对湿度、再流焊敏感表贴装器件的处置、包装、发运和使用。

FPCPCB信赖性测试教材

2.镀层厚度测试

• 1.实验仪器:CMI900 X射线测厚仪 • 2.实验方法:依CMI900测量仪操作规

范操作

• 3.判定:依工艺流程卡要求 • 4.工序:镀化金、外协镀锡、成品。 • 5.测试频率及数量:

样品每班同一型号产品首批检测一 次, 检测数量6PNL,每PNL检测5PCS, 不足6PNL全检.试产.量产品每批抽 测2PNL,每PNL检测5PCS

信赖性测试目录

• 13.线间绝缘电阻测试 • 14.表面耐电压测试 • 15.体积电阻率测试 • 16.离子迁移测试 • 17.PTH高温浸渍测试 • 18.PTH热冲击&高温测试 • 19.环境测试 • 20.推力测试 • 21.环境有害物质测试 • 22.样品观察及元素分析 • 23.跌落测试 • 24.捆包振动测试

允收

允收

1.金相切片

⑦芯吸作用: 接受状况:3级<3mil 2级<4mil 1级<5mil

允收

拒收

1.金相切片

⑧镀层结瘤:粗糙或结瘤没有将镀层厚度减 小到低于最低要求或孔径低于最低要求。

1.金相切片

⑨内层间分离:每个焊盘的位置上只有孔壁 的一侧出现内层间分离。

1.金相切片

⑩PI突起:孔径满足要求。

1.1规格:客户有特殊要求按客户要求判定

线路板类型 平均最小值 单点最小值

双面板

≥12μm

≥10μm

双面板镀铜

3~6层板 ≥25μm 6层以上板 ≥35μm

≥20μm ≥30μm

1.2工序:镀铜 1.3测试频率及数量: 每班同一型号产品首批检测一次,检测数量

5PCS/PNL 1.4在测定镀通孔镀层厚度时,显微切片显

FPC信赖性测试

PCB信赖性实验操作规范汇编

3M胶带

IPQC/实验室

成品﹑半成品

8

附着力试验

阻焊无脱落

次/2小时

3M胶带

IPQC/实验室

成品﹑半成品

9

焊接性试验

95%以上能上锡

次/批

锡炉

IPQC/实验室

成品﹑半成品

10

耐冲击试验

破损比例≦20%

次/季度

冲击试验器

委托东莞厂

成品﹑半成品

11

耐酸性试验

无变色﹑起泡﹑分层

次/季度

耐蚀槽

实验室

2.启动系统

开启计算机﹐进入WIN2000,选取InSpec量测系统﹐或从[开始]进入﹐选取[程序集]﹐选取InSpec.exe进入系统。

3.系统设定

3.1量测图形窗口

─显示量测图形

InSpec利用不同的颜色来区分量测单元的状态。正常状况下,所有量测单元均以绿色细线描绘;绿色粗线代表该量测单元被选取;粉红色代表鼠标游标正停留在该量测单元上;红色则表示该量测单元未完成或超出公差。

3.3状态显示窗口─显示坐标、单位及光源控制InSpec屏幕右上方显示目前坐标、使用单位及光源选用之状态。X, Y及Z轴的坐标值显示在本窗口上方;其下方显示现在使用的坐标、单位、角度及温度的表示方式。光源控制光源是完全可程控的。你可以在每一个量测单元及影像上建立属于这个影像适用的光源及强度并储存起来。

1oz≧1.4kgf/cm

2oz≧1.6kgf/cm

次/批

拉力测试仪

实验室

原板材

4

绝缘试验

>100MΩ

依客户要求

绝缘试验机

实验室

成品﹑半成品

5

热油冲击试验

依样本标准

PCB可靠性试验及外观检验判定标准

18

7628:150± 20 s; 7630:140 ± 20s 2116MF:150 ± 20s 2116HR:150 ± 20s 10810MF:15 0± 20s

“IPCTM650之 2.3.17”

特殊 情況 依客 戶要 求

6

PCB信賴度試驗項目

(五)

膠流量 測試 膠流量 測試機 沖圓機 ﹐ 電子天 平

1裁取待測PP膠片面積為4〃×4〃﹐用電子天平稱取試片重量精確致電1mg﹐記錄為W1. 2將試片壘整齊(其中1506﹑2116和1080PP頇用訂書機不可超過試片邊緣0.8 cm﹐上﹑下 各覆蓋一張大于15 cm*15 cm的鑽沸龍或離型膜。) 3將組合好之試片放在不鏽鋼板(兩張)內﹐放入膠流量測試機中﹐立刻加壓﹐應在壓機合 模后5秒內到達規定的壓力﹐除非另有規定﹐溫度應為171± 3℃﹐壓力為4.6kg/cm2時間為5 分種。 4壓合后取出試樣﹐讓其冷卻室溫﹐然后撕掉試樣表面的離型膜或鑽沸龍﹐用刮刀刮除試 片溢出的樹脂﹐在試 片中央部位用圓形沖孔機沖出81.1mm圓形試片。 5稱取圓形試片重量為 6計算﹕樹膠流量(%)=((W1-2W2)/W1)X100%

135± 5℃

或者 175± 2℃

“IPCTM650之 2.4.25”

特殊 情況 依客 戶要 求

7

8

PCB出貨 檢 驗 規 范

一﹑PCB出貨檢驗 1.目的﹕為成品出貨檢驗提供操作規范﹐保証出貨 品質。 2.適用范圍﹕適用于量產成品出貨檢驗 3.檢驗使用文件之優先順序﹕ 《印刷電路板制作流程單》 客戶之PCB允收標準 IPC-A-600F 4.檢驗設備及工具﹕ 光桌、錫爐、測試機、X-RAY 測厚儀、量孔針、遊標卡尺、高腳鏡、目鏡、九孔 鏡。

PCB可靠性质量标准和实验方法(2)

惠州华阳通用电子有限公司HUIZHOU FORYOU GENERAL ELECTRONICS CO., LTD文件更改履历表第1页,共1页题目:PCB可靠性质量检验标准编号:WI.QM.xxx 序号版次更改条款及内容制定审核批准生效日期1 程全胜黄超蔡春喜2012-02-15表格编号:QR.QS.011.E编 号: WI.QM.xxx惠州华阳通用电子有限公司HUIZHOU FORYOU GENERAL ELECTRONICS CO., LTD版 本:第 1 版,第 1 次题目:PCB可靠性质量检验标准页 次:第1页,共 22 页1目的制定有关PCB可靠性质量检验规范,用以指导PCB可靠性质量的控制及检验。

2范围本标准规定了PCB可靠性及相关质量检验标准。

本标准适用于华阳通用有限公司PCB可靠性质量的检验。

3 文件优先顺序当各种文件的条款出现冲突时,按如下优先顺序进行处理:y已批准(签发)的PCB采购合同或验收协议。

y IPC-6012A、IPC-TM-650等标准y本PCB可靠性质量检验规范。

4 引用/参考标准或资料IPC-A-600 印制板验收条件IPC-6011 印制板通用性能规范IPC-6012 刚性印制板的鉴定与性能规范IPC-TM-650 Test Methods ManualIPC-SM-840 永久性阻焊膜质量和性能规范GJB 362-87 印制板通用规范IPC-PC-90 General Requirement for Implementation of Statistical Process ControlJ-STD-003 Solderability Tests for Printed BoardsIPC-2221 Generic Standard on Printed Board DesignIPC-2222 Sectional Design Standard for Rigid Organic Printed BoardsIPC-4562-2000 Metal Foil for Printed Wiring ApplicationsIPC-9252 Guidelines and Requirements for Electrical Testing of Unpopulated Printed Boards(替代:IPC-ET-652)5名词解释5.1 一般名词鉴定(Qualification):本规范所述鉴定是指按照标准对产品及其制造工艺进行技术评审和判定。

pcb信赖性测试

pcb信赖性测试PCB信赖性测试项目的品质要求和判定标准(2)操作过程及操作要求:一、棕化剥离强度试验:1.1 测试目的:确定棕化之抗剥离强度1.2 仪器用品:1OZ铜箔、基板、拉力测试机、刀片1.3 试验方法:1.3.1 取一张适当面积的基板,将两面铜箔蚀刻掉。

1.3.2 取一张相当大小之1OZ铜箔,固定在基板上。

1.3.3 将以上之样品按棕化→压合流程作业,压合迭合PP时,铜箔棕化面与PP接触。

1.3.4 压合后剪下适合样品,用刀片割板面铜箔为两并行线,长约10cm,宽≧3.8mm。

1.3.5 按拉力测试机操作规范测试铜箔之剥离强度。

1.4 计算:1.5 取样方法及频率:取试验板1PCS/line/周二、切片测试:2.1 测试目的:压合一介电层厚度;钻孔一测试孔壁之粗糙度;电镀一精确掌握镀铜厚度;防焊-绿油厚度;2.2 仪器用品:砂纸,研磨机,金相显微镜,抛光液,微蚀液2.3 试验方法:2.3.1 选择试样用冲床在适当位置冲出切片。

2.3.2 将切片垂直固定于模型中。

2.3.3 按比例调和树脂与硬化剂并倒入模型中,令其自然硬化。

2.3.4 以砂纸依次由小目数粗磨至大目数细磨至接近孔中心位置2.3.5 以抛光液抛光。

2.3.6 微蚀铜面。

2.3.7 以金相显微镜观察并记录之。

2.4 取样方法及频率:电镀-首件,1PNL/每缸/每班,自主件2PNL/每批,测量孔铜时取9点,测量面铜时C\\S 面各取9点。

钻孔-首件,(1PNL/轴/4台机/班,取钻孔板底板)打板边切片位置,读最大孔壁粗糙度数值。

压合-首件,(每料号1PNL及测试板厚不合格时)取压合板边任一位置。

(注:压合介电层厚度以比要求值小于或等于1mil作允收。

)防焊-首件,(1PNL/4小时)取独立线路。

三、绿油硬度测试:6.1 测试目的:试验绿油的硬度。

6.2 仪器用品:标准硬度的铅笔:6H型号铅笔6.3 测试方法:6.3.1 用削笔刀削好铅笔,用细砂纸将笔咀磨尖。

PCB信赖性试验及一览表

1次/月

恆溫恆濕機 高阻計

PCB信賴性試驗一覽表

NO 信賴性測試項目 試驗目的 試驗方法 判定標準 測試頻率 試驗設備

(1). 用酒精擦試待測線路端點30秒. (2).將高壓測試儀的引線端探頭與測試點 相接觸,耐受的電壓應加在每個導體圖形 的公共部位和每個相鄰導體圖形的公共部 位之間,電壓應加在每層導體圖形之間,和 測試印刷電路板在一 每一相鄰層的絕緣圖形之間.。 試驗結果不可有火花、閃光或燒焦,無 定電壓下使用之完全 (3).盡可能均勻地將電壓從0升到規定的值, 性及其絕緣性或間距 以上異常則判定PASS,否則判定Fail 除非另有規定,其速率約每秒100V(有效值 是否合適。 或直流),.將規定的試驗電壓保持60秒,觀察 是否有異常. (4)導體間距等於或大於80um(3mil),試驗電 壓500+15/-0 VDC;導體間距小於 80um(3mil),試驗電壓250+15/-0 VDC. 檢驗PCB板在熱衝 (1). 測試前烘烤條件: 135℃~149℃,4小時 擊下是否有白斑、起 (2).:置於溫度288 +/-5℃之錫爐内 浸錫10 泡及板面或孔內有分 11秒,共循環三次. 層現象。 1.外觀檢查PP與銅箔無分層,無裂開、 無气泡. 2.顯微鏡觀察無孔裂、斷角、,鍍層分 離.

信赖性实验-1

b:将助焊剂涂满试验板的两面后,用夹子将板子夹住,放至 锡炉表面漂锡进行热应力试验,温度:HDI板:温度260±5℃ PCB板:288±5℃ 时间:10+1/-0Sec(或温度依客户规定)

6.3.3 判定标准

目视及切片分析无分层、起泡、裂纹等现象

9

珠海方正科技多层电路板有限公司富山分公司

7.耐电压测试:

8.3.3 取板:试验后放置室温后待量其导通线路阻值 ,使用微 阻计量测导通电阻

8.3.4 切片:针对孔铜及介电层进行切片

8.4 判定标准:

a. 试验后导通阻值增加率不可超过10% (试验后-试验前)/试

验前*100)

b.切片观察不 11

可有分层,龟裂产生.

珠海方正科技多层电路板有限公司富山分公司

18

珠海方正科技多层电路板有限公司富山分公司

16 SO2疏孔性试验: 16.1目的:

检测化金后金面疏孔性,过大时会造成耐腐蚀性不佳,影响产品质量 16.2所用之材料:干罩皿 SO2药水 16.3主要步骤: 16.3.1取样品:取同一批测试板,同一区域三片.

16.3.2 测试:把测试样品放入干罩皿内,24小时后取出一片,48小时后 取出一片, 72小时后取出一片.

14

珠海方正科技多层电路板有限公司富山分公司

12湿气与绝缘绝缘电阻:

12.1目的:测试成品板在高温高湿下环境对其绝缘阻值的影响.

12.2所用之仪器:

12.3主要步骤:

12.3.1 烘烤:取待测成品板放入烤箱中烘(50±5℃,3hr)

12.3.2 测试:

a.从烤箱中用夹子取出试验板,置于架上使其温度降至室温.

尽量放大量测倍率量测线宽(取离板边1”以上且宽度为0.125”以 上之线路 13.3.2 清洁表面:以75%之酒精擦拭待测SMD表面 13.3.3 连接PAD及铜线:将焊枪加热至232~260℃,并将铜线焊在 待测之SMD PAD上 13.3.4 拉力测试 依照”计算机式剥离强度试验机操作说明书”进行拉力试验(角 度90±5o),以50mm/min速度拉起至少 1”长度 13.4 判定标准:成品板强度规格 >2kg或依客户规格做判定.

PCB信赖度讲义

PCB信赖度讲义一、PCB成品包含以下信赖度试验:1.焊锡性2.热冲击3.3M胶带剥离4.DSC5.铜箔结合力6.TDR7.耐电压8.绝缘电阻9. 污染10.膜厚测试11.热震荡二、内容介绍1. 焊锡性试验方法标准a.设定锡炉T为250±5℃ a.锡面吃锡完全≥98%b.将试锡板浸入助焊剂 b.PTH孔吃锡饱满c.用夹子夹住板子以45。

-60。

角度下槽,使板子与锡面接触3-5秒c.无空焊d.提起板子冷却2. 热冲击试验方法标准a.设定锡炉为288℃±5℃ a.无破洞、无变形、无板破裂,防焊颜色不变b.将试锡板浸入助焊剂 b.用3M600#胶带无脱落、无麻点、无铜面与介质分离等情况c.用夹子夹住板子以45。

-60。

角度下槽,使板子浸入锡中10S3. 3M胶带剥离试验方法标准a.用3M600#胶带贴在板面30秒b.呈90度迅速拉起无防焊、A面、文字、铜层、PAD 脱落c.连续在同一位置撕三次d.提起板子冷却4. DSC名词解释:DSC(差异热量扫描仪):物质受热时,不同温度下其“热量”流入物质的速度(mc/s)将会有所差异,DSC即为测量这种“热流速率”不同温度下的微小变化。

DSC的做法是将试样与参考物同时加热,因二者的热容量不同,故上升的温度也不同,但其间差距ΔT不过将要到达Tg附近时两者间的ΔT会有很大变化,DSC可测出这种变化。

Tg:聚合物会因温度的升降而造成其物性的变化,当其在常温时是一种结晶无定形态脆硬的玻璃状物质到达高温时将转变成为一种如同橡皮状的弹性体,这种由玻璃态转变成橡皮态狭窄温度区域称为Tg试验方法标准a.将样品裁出3×3mm2重量为20-25g,放在铝Pan中b.将Sample加温50℃以20℃/分升温到175℃,并持续15min测出Tg1。

将Sample同样加温至175℃,恒温15min测出Tg2 Tg1≥130℃ΔTg<3℃5.铜箔结合力试验方法标准a.裁出10×2.5cm的线条,从线条中间选一根较细直的线路铜箔b.把线路铜箔拉起1cm,挂在拉力计上,把把基板固定在夹具上c.启动试验机以50±2mm/min速度拉起d.直到铜箔完全剥离取最小平均值e.量取导体宽度,换算成磅/英寸板厚<0.78mm 0.50oz≥4.5b/in 1oz≥6b/in 2oz≥8b/in 板厚≥0.78mm 0.5oz≥6b/in 1oz≥8b/in 2oz≥10b/in6.TDR名词解释:特性阻抗:通直流电引起的阻力称为电阻,通交流电引起的阻力称阻抗,电路中即通交流电又混有容抗、感抗等为区分。

PCB信赖性试验及一览表

各一支.

2将试验板置于水平桌面,先用一支最硬的

划表面,铅笔与防焊面紧密接触,用均匀力

14

油墨硬度试验

检验油墨的硬度 成45度角划一6.4mm(1/4inch)的划痕.

3换下一级硬度铅笔划防焊,直到不可划进

防焊也没有划槽.

4.记录不可划进防焊涂层也没有划槽的铅

笔硬度级别,作为此试验板的油墨硬度等

级.

性试验一览表

4.板翘测量: 将试验板放在平台上让三个

任意角与平面接触,用足够的力压试验板

以保证三个角接触台面,用塞规(或针规)

测量翘起的角到平台的距离.依次测量其

他三个角,取最大翘起量进行板翘计算.

计算公式: 板翘=最大翘起量/对角线

*100%

1.准备

4B,3B,2B,B,HB,F,H,2H,3H,4H,5H,6H铅笔

(2). 用小刀挑起一段不超过12.7mm的线

8

抗剥离强度试验

检验铜箔与基材的结 路;

合力.

(3). 用拉力计夹子夹住被挑起测试线末

端;

(4). 测量3次求均值;

9

焊锡性试验

通过检验电路板表面 润锡后的吃锡能力, 来测试焊锡金属本身 对底金属的保护能 力,以及对后续制程 提供可焊接性的能 力.

(1). 试验板试验前做清洗处理,一般焊锡 实验温度245±5℃,无铅焊锡温度255±5 ℃ (2). 将试验板做漂锡试验,接触锡炉漂锡 1-2秒后, 浸入锡中并维持3-4秒。待完毕 后自冷至室温用清水除去助焊剂

(4).依客户要求进行判定,如无则依厂内

要求进行判定.

检验基材型号、文字颜色、UL MARK、周

检验成品板的外观及 期;量测板厚、线宽、线距、孔环最小环

信赖性测试一览表(1)

45°

列产品插入力≤44N,拔出

力:9-29N

样品检验

在规定时间、力度范围 内,五金端子无拔出、 松动现象。

产品确认

在规定时间,力度范围内, 铜套无拔出,松动现象。

力度符合规格

测试后产品无断不开, 样品检验

不接触现象。

产品确认

DIN系列“禾昌”客户端子强 度:10N/10S

8PCS/批

PJ系列麦克风插口,铜套铆结 强度为:20N/10S

试验计划 样品检验 产品确认

8PCS/批

/

环 境 性 能 测

可焊性 测试

耐焊性 测试

温度240℃±2℃,浸锡时间3±0.5S 无铅锡炉 (夏普产品测试前需在150℃环境中预热1H,在放置

于室温中2H后测试)

浸锡面积达95%以上, 表面平滑、光亮。

无铅锡炉 温度260℃±5℃,浸锡时间10±1S

基座无变形,端子无松 动、脱落。

能

拔出力:11-70N

测

RCA系列端子强度:20N/10S

试

PTB系列端子强度:30N/10S

端子强 度测试

推拉力计 PJ、DIN系列端子强度:15N/10S

DS系列端子强度:30N/10S

RGB、ADP系列端子强度:50N/10S

铜套铆压 强度测试

推拉力计

PJ系列产品铜套铆接强度:5N/10S RCA系列产品铜套铆接强度:30N/10S

1000次.松下客户寿命1000次

1.插入力、拔出力在规 格范围内. 2.插入、拔出时力度均 匀,不应出现插不进 ,无 阻力现象. 3.同批次产品间力度差 小于0.5Kg.

首件检验

“夏普”客户RCA系列产品带外

包插入力≤30N,拔出力3-

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1次/周期/料號

錫爐 烤箱 5倍目鏡

10

熱油試驗

1次/周期/料號

助焊劑 熱油爐 烤箱 5倍目鏡

PCB信賴性試驗一覽表

NO 信賴性測試項 目 試驗目的 試驗方法 判定標準 測試頻率 試驗設備

檢驗PCB長時間的 在高溫、低溫相互 衝擊的情況下是否 有掉油、板面和孔 內分層、阻值變大 等現象。 (1)選取要測試的導通線路,用微阻計測出 它的電阻並用標簽標示,同一樣本至少要 選擇三條線路進行測試評價. (2).125℃(0.5H)→← -50℃(0.5H), 100次循 (1).電阻的變動率≦10% 環; (2).孔內無分層、分離、裂開、斷角 (3). 試驗結束,移出試驗板冷卻至室溫後, 等異常現象 用微阻計分別測出測試前標示標簽的電 阻並記錄 (4). 依客戶要求進行判定,如無則依廠內要求 進行判定. 檢驗基材型號、文字顏色、UL MARK、 周期;量測板厚、線寬、線距、孔環最小 環寬、表面鍍層厚(Cu、Sn/Pb、Au/Ni、 依OP要求判定 Ag)、防焊綠油厚、V-Cut殘厚、斜邊深 度、板彎板翹、電測抽檢率等 1.將試驗板置於平台上 2.板彎測量:凸面朝上,壓住板的四個角,使 四角均接觸臺面,用塞規(或針規)量取重 直方向的最大位移, 3.重複上述步驟,直到試驗板的四個邊全 部測完,選擇最大偏移的讀數進行板彎計 算. 計算公式: 板彎=(最大彎曲量/最大彎曲邊 的長度)*100%; 板翹=最大翹起量/對角線 X100% 4.板翹測量: 將試驗板放在平台上讓三個 任意角與平面接觸,用足夠的力壓試驗板 以保證三個角接觸臺面,用塞規(或針規) 測量翹起的角到平台的距離.依次測量其 他三個角,取最大翹起量進行板翹計算. 計 算公式: 板翹=最大翹起量/對角線*100%

8

檢驗銅箔與基材的 抗剝離強度試驗 結合力.

(1). 选取板边至少25.4mm处的测试线; (2). 用小刀挑起一段不超过12.7mm的線 路; (3). 用拉力计夹子夾住被挑起测试線末 端; (4). 测量3次求均值;

(1).H/H銅箔≧6LB/in; (2).1/1銅箔≧8LB/in; (3).2/2銅箔≧10LB/in

判定標準

測試頻率

試驗設備

目視檢查測試膠帶與防焊(或文字)測

7

附著力試驗

檢驗防焊阻劑﹑文 字及各鍍層與底材 的結合力.

試區,膠帶上不可看到掉油及文字 脫落現象;化金(或鍍金)鍍層測試 區,膠帶上不可看到金屬微粒,測試 區不可有鍍層金屬剝離現象.

1次/周期/料號 (鍍金、文字、防焊 、化金)

3M peeling tape (寬:0.5" , 長:2") (2) 橡皮擦 (3) 異丙醇

1次/月

恆溫恆濕機 高阻計

PCB信賴性試驗一覽表

NO 信賴性測試項 目 試驗目的 試驗方法 判定標準 測試頻率 試驗設備

(1). 用酒精擦試待測線路端點30秒. (2).將高壓測試儀的引線端探頭與測試點 相接觸,耐受的電壓應加在每個導體圖形 的公共部位和每個相鄰導體圖形的公共 部位之間,電壓應加在每層導體圖形之間, 和每一相鄰層的絕緣圖形之間.。 試驗結果不可有火花、閃光或燒焦,無 (3).盡可能均勻地將電壓從0升到規定的 以上異常則判定PASS,否則判定Fail 值,除非另有規定,其速率約每秒100V(有 效值或直流),.將規定的試驗電壓保持60 秒,觀察是否有異常. (4)導體間距等於或大於80um(3mil),試驗 電壓500+15/-0 VDC;導體間距小於 80um(3mil),試驗電壓250+15/-0 VDC.

11

冷熱衝擊試驗

1次/1月

冷熱沖擊機 低阻計

12

全盤尺寸檢驗

檢驗成品板的外觀 及表面處理是否符 合客戶的要求.

1次/周期/料號

三次元 量針 放大鏡 千分尺 深度計 遊標卡尺 X-RAY

13

板彎翹曲度試驗

檢驗PCB板外觀變 形程度.

1.用於表面黏裝的電路板,板彎板翹≦ 0.75%. 2.其它類型電路板,板彎板翹≦ 1.5%.(如客戶有特殊要求則依客戶要 求判定)

14

油墨硬度試驗

檢驗油墨的硬度

1次/周期/料號

各等級鉛筆

X-Ray

PCB信賴性試驗一覽表

NO 信賴性測試項 目 試驗目的 試驗方法

(1). 將待測試板先進行熱應力試驗或焊錫 性試驗 (2). 待試驗板自然冷卻至室溫,清洗干凈, 將水擦干 (3). 取一段長50mm膠帶(型號3M牌600號 壓敏膠帶)貼於防焊(或文字)區域上,用指 壓使之完全密合,並保持膠帶面平整無氣 泡,待30秒后,以垂直板面90度方向瞬間用 力將膠帶撕離測試區域

1次/周期/料號

拉力機 小刀

9

焊錫性試驗

(1).孔内吸錫性需滿足75%或以上,吸 錫性為100%占總導通孔數的80%以 通過檢驗電路板表 面潤錫後的吃錫能 (1). 試驗板試驗前做清洗處理,一般焊锡 上,孔內吸錫性缺陷面積在基板焊錫面 力,來測試焊錫金屬 实验温度245± 5℃,无铅焊锡温度255± 5℃ 積的5%以下,且不能集中在一處. 本身對底金屬的保 (2). 將試驗板做漂錫試驗,接触錫爐漂錫1- (2).各PAD的上錫面積均在有效面積 護能力,以及對後續 2秒后, 浸入錫中並維持3-4秒。待完畢後 的80%以上. 制程提供可焊接性 自冷至室溫用清水除去助焊劑 (3).全部的PAD中,上錫面積為有效面 的能力. 積的95%以上的PAD占總PAD數的 95%以上. 檢驗PCB板在熱衝 擊下是否有白斑、 起泡及板面或孔內 有分層現象。 (1).外觀檢驗:無爆板、白斑、綠油空 (1). 將板子置於135+/-15℃的烤箱內烘烤 泡及掉油等異常現象 1小時; (2). 切片檢驗:無鍍層分離、孔壁分離 (2). 將爐溫調至260+6/-3℃的溫度,待溫度 、內層孔環分離、斷角、裂紋及孔環 達到,浸入熱油爐中20+1/-0秒; 浮離等異常現象.

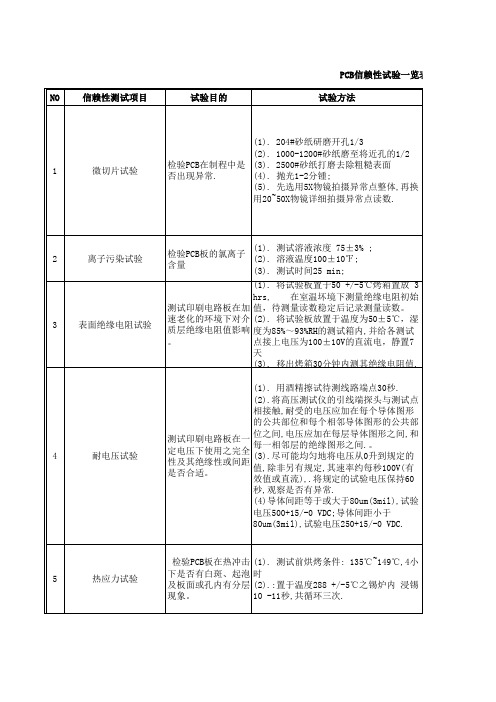

1

檢驗PCB在制程 微切片試驗 中是否出現異 常.

2

檢驗PCB板的氯離 (2). 溶液溫度100± 10℉; 離子污染試驗 子含量

1次/周期/料號

離子污染機

測試印刷電路板在 加速老化的環境下 3 表面絕緣電阻試驗 對介質層絕緣電阻 值影響。

(1). 將試驗板置於50 +/-5℃烤箱置放 3 hrs, 在室溫壞境下測量絕緣電阻初始 值,待測量讀數穩定後記錄測量讀數。 (2). 將試驗板放置於溫度為50± 5℃,濕度 測試前絕緣阻抗應有500MΩ以上,恆 為85%~93%RH的測試箱內,並給各測試 溫恆濕試驗後至少要有500MΩ。 點接上電壓為100± 10V的直流電,靜置7 天 (3). 移出烤箱30分鐘內測其絕緣電阻值.

4

耐電壓試驗

測試印刷電路板在 一定電壓下使用之 完全性及其絕緣性 或間距是否合適。

1次/月

絕緣耐電壓 測試儀

5

熱應力試驗

檢驗PCB板在熱衝 (1). 測試前烘烤條件: 135℃~149℃,4小時 擊下是否有白斑、 (2).:置於溫度288 +/-5℃之錫爐内 浸錫10 起泡及板面或孔內 -11秒,共循環三次. 有分層現象。 (1)測試前先溫機30分鍾. 檢驗PCB表面鍍層 (2)根據PCB板的表面處理方式選擇相應 (錫鉛,金鎳,化銀等) (4)點擊"自動"鍵進行自動測量.

PCB信賴性試驗一覽表

NO 信賴性測試項 目 試驗目的 試驗方法 判定標準 測試頻率 試驗設備

依客戶要求進行判定,若無,則依廠內 標准判定,成品: 孔銅厚: Min. 0.8 mil;Max.2.0mil; 總面銅 (1). 204#砂紙研磨開孔1/3 厚:0.5OZ:Min.1.3mil;1OZ:Min.2.0mil (2). 1000-1200#砂紙磨至將近孔的1/2 ;2OZ:Min.3.2mil.噴錫厚: Min. 0.2 mil (3). 2500#砂紙打磨去除粗糙表面 、綠油厚: Min. 0.4 mil; 检验规范及允 (4). 抛光1-2分鍾; 收标准:銅厚:薄銅區需滿足最下限的 (5). 先選用5X物鏡拍攝異常點整體,再換 要求,偏厚亦需滿足孔徑及板厚的規格 用20~50X物鏡詳細拍攝異常點讀數. 要求.無断角、分層、孔壁分離、焊环 浮起、内环铜箔斷裂、吹孔、環狀孔 破等現象. (1). 測試溶液濃度 75± ; 3% (3). 測試時間25 min; 依客戶要求進行判定,若無,則依廠內 標準判定:≦6.4ug NaCl/sq.in 半成品: 1次/首件料號/班 沖片機 抛光研磨機 顯微鏡 成品: 1次/周期/料號

1.外觀檢查PP與銅箔無分層,無裂開、 無气泡. 2.顯微鏡觀察無孔裂、斷角、,鍍層分 離.

1次/周期/料號

1) 錫爐 (2) 烤箱 (3) 切片衝床 (4) 研磨機 (5) 顯微鏡

6

表面鍍層厚度

根據客戶要求進行判定.如客戶無要 求,則依厂內規定: 噴錫: Min. 0.2mil

1.進料檢驗:IQC抽樣 頻率 2.制程:1次/首件/料 號/班 3.成品:1次/周期/料 號

1次/周期/料號

(1) 厚薄規 (或PIN GAUGES) (2) 大理石平 台

PCB信賴性試驗一覽表

NO 信賴性測試項 目 試驗目的 試驗方法 判定標準 測試頻率 試驗設備

1.准備 4B,3B,2B,B,HB,F,H,2H,3H,4H,5H,6H鉛筆 各一支. 2將試驗板置於水平桌面,先用一支最硬的 劃表面,鉛筆與防焊面緊密接觸,用均勻力 依客戶要求,若無,則按廠內規定:防焊 成45度角劃一6.4mm(1/4inch)的劃痕. 油墨硬度等級≧6H. 3換下一級硬度鉛筆劃防焊,直到不可劃進 防焊也沒有劃槽. 4.記錄不可劃進防焊塗層也沒有劃槽的鉛 筆硬度級別,作為此試驗板的油墨硬度等 級.