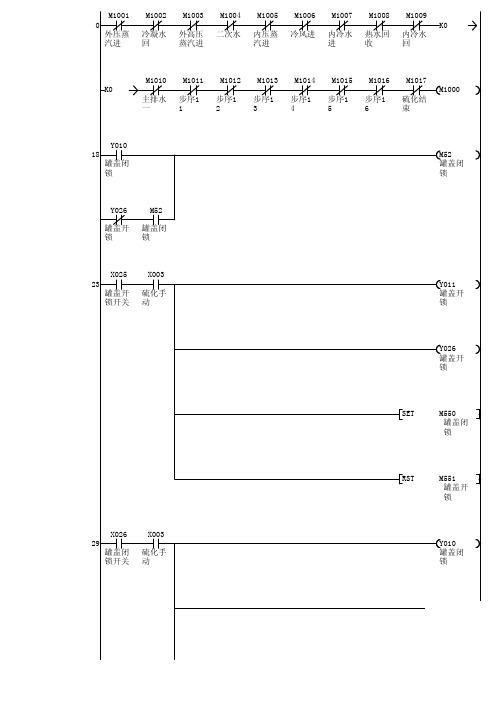

混料罐实验梯形图

PLC课程设计混料罐的单次与连续控制

《PLC 控制技术》 课程设计报告混料罐的单次与连续控制班 级 11电气自动化技术2班 学 号 姓 名 指导教师 提交日期 2013.6.15 成 绩JINGCHU UNIVERSITY OF TECHNOLOGY目录1 设计任务和要求 (3)1、1控制过程要求 (3)1、2设计任务流程 (4)2 硬件设计 (5)2.1输入/输出设备的选型 (5)2.2 主电路设计 (5)2.3 PLC选型 (6)2.4 PLC 输入/输出分配表 (7)2.5 PLC的输入/输出电气接口图 (7)3 软件设计 (7)3.1控制程序的流程图 (7)3.2控制程序的设计思路 (9)3.3软件调试及结果分析 (9)4 课程设计总结 (12)5 参考文献 (13)1 设计任务和要求1、1控制过程要求如下所示:有一混料罐装有二个进料泵控制二种液料的进罐,装有一个出料泵控制混合料出罐,另有一个混料泵用于搅拌液料,罐体上装有三个液位检测开关S1、S2、S3,分别送出罐内液位低、中、高的检测信号,罐内与检测开关对应处有一只装有磁钢的浮球作为液面指示器(浮球到达开关位置时开关吸合,离开时开关释放)。

有一个混料配方选择开关SA1,用于选择配方1或配方2。

设有一个起动按钮SB1,当按动SB1后,混料罐就按给定的工艺流程开始运行。

设有一个停止按钮SB2作为流程的停运开关。

混料罐连续循环与单次循环可按SA2自锁按钮进行选择,当SA2为“0”时混料罐连续循环,当SA2为“1”时混料罐单次循环。

1、2设计任务流程:PLC试验台的本系统的实验图片如下图所示:2 硬件设计2.1 输入/输出设备的选型输入设备选择时,按照要求本系统进行给予输入分配如下表格所示:表1对于输出设备的选择如下表所示: 表22.2 主电路设计2.3 PLC选型对于选型,不仅要要节省资源,而且要节俭设备的损耗,因为本系统的要求的输入输出的数量比较的少,所以可以直接的进行PLC选型:FX1N-14MR-001 输入点: 8, 6点继电器输出所以选择该类型的PLC完全可以实现本实验的要求,而且输入输出口不用的也较少。

三菱PLC编程实例

课题一PLC控制运料小车一、课题要求:要求:根据给定的设备和仪器仪表,在规定的时间内完成程序的设计、安装、调试等工作,达到课题规定的要求。

二、设计原则:按照完成的工作是否达到了全部或部分要求,由实验老师对其结果进行评价。

三、课题内容:其中启动按钮S01用来开启运料小车,停止按钮S02用来手动停止运料小车(其工作方式见考核要求2选定)。

按S01小车从原点起动, KM1接触器吸合使小车向前运行直到碰SQ2开关停,KM2接触器吸合使甲料斗装料5秒,然后小车继续向前运行直到碰 SQ3开关停,此时KM3接触器吸合使乙料斗装料3秒,随后KM4接触器吸合小车返回原点直到碰SQ1开关停止,KM5接触器吸合使小车卸料 5秒后完成一次循环。

四、设计要求:1、编程方法由实验老师指定:⑴用欧姆龙系列PLC简易编程器编程1⑵用计算机软件编程2、工作方式:A.小车连续循环与单次循环可按S07自锁按钮进行选择,当S07为“0”时小车连续循环,当S07为“1”时小车单次循环;B.小车连续循环,按停止按钮S02小车完成当前运行环节后,立即返回原点,直到碰SQ1开关立即停止;当再按启动按钮S01小车重新运行;C.连续作3次循环后自动停止,中途按停止按钮S02则小车完成一次循环后才能停止;3、按工艺要求画出控制流程图;4、写出梯形图程序或语句程序;5、用欧姆龙系列PLC简易编程器或计算机软件进行程序输入;6、在考核箱上接线,用电脑软件模拟仿真进行调试。

五、输入输出端口配置:六、问题:小车工作方式设定:A.小车连续循环与单次循环可按S07自锁按钮进行选择,当S07为“0”时小车连续循环,当S07为“1”时小车单次循环;B.小车连续循环,按停止按钮S02小车完成当前运行环节后,立即返回原点,直到碰SQ1开关立即停止;当再按启动按钮S01小车重新运行;C.连续作3次循环后自动停止,中途按停止按钮S02小车完成一次循环后才能停止。

1、按工艺要求画出控制流程图:2、写出梯形图程序或语句程序3、用欧姆龙系列PLC简易编程器或计算机软件进行程序输入及调试。

03 用PLC进行混料罐的控制线路设计,并进行模拟调试

用PLC进行混料罐的控制线路设计,并进行模拟调试一、实验目的熟练使用各条基本指令,通过对工程事例的模拟,熟练地掌握PLC编程和调试。

二、液体混料罐控制模拟实验面板图:图1三、控制要求从面板图可知,本装置为两种液体混合的模拟。

SB1用于启动装置,SB2用于停止装置,开关S1用于选择配方,S2用于流程的循环选择,SL1、SL2、SL3为三个液面传感器,液体A、B及排液泵阀门由YV1、YV2、YV3控制,M为搅拌电机,由KM控制控制要求如下:初始状态:装置投入运行时,液体A、B阀门关闭,排液阀打开 3 秒。

启动操作:按下启动按钮SB1,装置开始按照以下约定的规律操作:液体A阀门打开,液体A流入混料罐,当液位升到SL2时,(若选配方1,S1=1)A阀门关闭,B阀门打开;(若选配方2,S1=0)A阀门、B阀门均开。

当液位升到SL1时,A阀门、B阀门关闭,搅拌机运行3秒,运行时间到,(配方1)排液阀YV3开,液位降至SL2时,搅拌机关;(配方2)搅拌机停止,排液阀YV3打开。

液位降到SL3时,延时3秒,混料罐放空,YV3关闭,此时完成一个工作循环,若S2=0,装置继续下一个工作循环,若S2=1,装置停止运行。

四、编制梯形图并写出程序,实验梯形图参考图2指令表五、将PTS-11挂件上PLC输出端的COM,COM0,COM1,COM2相接。

将PWD-42挂件上的液体混合装置控制模拟模块的SB1、SB2、SL1、SL2、SL3、S01、S02分别接至PTS-11挂件上的X0、X1、X2、X3、X4、X5、X6,YV1、YV2、YV3、YKM 分别接至 PTS-11挂件上的Y0、Y1、Y2、Y3,+24V、COM分别接至PWD41挂件上的+24V六.实验操作过程按实验接线接好连线,将程序输入到PLC中并运行PLC,排液阀YV3打开(指示灯亮),排出混料罐内剩余液体,3秒后关闭(指示灯灭)。

将SL1、SL2、SL3断开。

混料罐控制实验

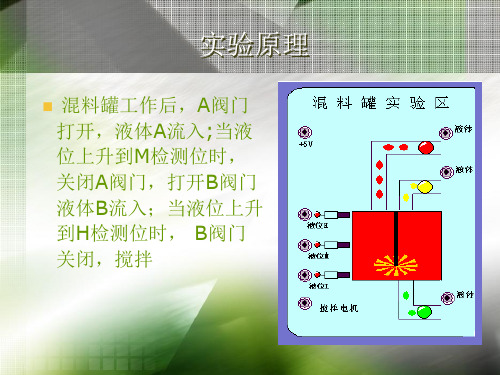

混料罐工作后,A阀门 打开,液体A流入;当液 位上升到M检测位时, 关闭A阀门,打开B阀门 液体B流入;当液位上升 到H检测位时, B阀门 关闭,搅拌

电机开始运行,延时5S后,停止搅拌。卸料阀 门打开,混合液体C流出,当液位下降到L检测 位时,延时2S,卸料阀门关闭,然后进行下一 个周期操作,循环运行。

在混料工作运行期间,若按下正常停机按钮, 则该周期结束后,系统停止工作;若按下急停 按钮,卸料阀门立即打开,当液位降到实验目的﹑实验任务。 根据题目要求写出I/O分配表,并设计梯

形图。 写出每个程序在运行中观察到的现象。

实验设备

可编程控制器----西门子S7-200 基础实验板TS2 P4计算机一台

维修电工高级PLC题目混料罐PPT课件

THANKS FOR WATCHING

感谢您的观看

在操作过程中,要保证工 作场所的整洁、卫生,防 止杂物和污染物进入混料 罐。

ABCD

在操作过程中,要时刻关 注设备的运行状态,发现 异常情况要及时处理。

在操作过程中,要保证工 作场所的安全,防止发生 火灾、爆炸等事故。

紧急情况下的处理措施

01

如果混料罐出现泄漏、压力异常等紧急情况,要立即停止操作,关闭 电源,并报告上级领导。

提高混料罐系统的效率与稳定性

优化设计

通过优化混料罐系统的设计和结构,能够提高系统的效率和使用 寿命,降低故障率和维修成本。

定期维护

定期对混料罐系统进行维护和保养,能够确保系统的稳定性和可靠 性,延长设备的使用寿命。

技术升级

随着新技术的不断涌现,及时对混料罐系统进行技术升级和改造, 能够提高系统的性能和效率,适应不断变化的市场需求。

故障定位

利用PLC控制系统和相关仪表,确定故障部位和原因。

修复与替换

对损坏的部件进行修复或替换,恢复设备正常运行。

混料罐系统的预防性维护策略

制定维护计划

根据设备运行状况和维修经验,制定合理的维 护计划。

定期检查与更换

按照维护计划,定期对关键部件进行检查和更 换。

数据记录与分析

记录设备运行和维护数据,分析设备性能变化趋势,提前发现潜在问题。

数据处理

PLC具备强大的数据处理能力,可以 对混料罐系统中的各种数据进行分析、 计算和存储,为生产管理提供数据支 持。

PLC控制混料罐的工作原理

01

02

03

输入信号处理

混料罐系统中的各种传感 器将采集到的信号输入到 PLC中,PLC通过程序对 这些信号进行处理。

混料实验

新灰分 残差图

正态概率图

99

与拟合值

方差膨 项 系数 系数标准误 T P 胀因子 A 0.465642 0.002189 * * 1.964 B 0.460533 0.002189 * * 1.964

百分比

90 50 10

1 -0.004

-0.002

0.000 残差

0.002

0.004

残差

0.001 0.000 -0.001 -0.002 -0.003

单形重心设计的试验点为1到P个顶点的重心,顶点本身就是重心,两个顶点 的重心是它们连线的中点,三个顶点的重心是它们组成正三角形的中心,……, P个顶点的重心就是该单形的中心。

这些试验点的坐标不依赖于d,通常我们选用饱和设计。在d=1或2时,单形 重心设计与单形格子是设计一致的,但是d>2后就不相同了。

频率

B*C 0.006821 0.010089 0.68 0.536 1.982

2

1

S = 0.00226981 PRESS = 0.000435816

0 -0.003 -0.002 -0.001 0.000 0.001 0.002

R-Sq = 64.31% R-Sq(预测) = 0.00% R-Sq(调整) =

混料实验设计与分析

混料实验简介

在实际工作中,常常需要研究一些配方配比实验问题。这种问题经常出现在 橡胶、化工、制药、冶金、食品等课题中。这里所说的混料是指由若干不同成分 的元素混合成一种新的物品。组成混料的各种成文称为混料成分或分量,也就是 混料试验中的因子。

由不同成分组成的钢、铁、铝、药方、饲料以及燃料等都是混料,某些分配 问题,如企业的材料、资金、设备、人员等的分配也属于混料问题。

混料灌PLC控制实训

成绩评定表课程设计任务书摘要MCGS是北京昆仑通态自动化软件科技有限公司研发的基于Windows平台的,用于快速构造和生成上位机监控系统的组态软件系统,主要完成现场数采集与监测、前端数据的处理与控制,可运行于Microsoft Windows 95/98/Me/NT/2000/xp等操作系统。

具有功能完善、操作简便、可视性好、可维护性强的突出特点。

通过与其他相关的硬件设备结合,可以快速、方便的开发各种用于现场采集、数据处理和控制的设备。

用户只需要通过简单的模块化组态就可构造自己的应用系统,如可以灵活组态各种智能仪表、数据采集模块,无纸记录仪、无人值守的现场采集站、人机界面等专用设备。

可编程序控制器(Programmable Controller,英文缩写为PC,后又称为PLC)是以微处理器为基础,综合了计算机技术,半导体集成技术,自动控制技术,数字技术和通信网络技术发展起来的一种通用工业自动控制装置。

它面向控制过程、面向用户、适应工业环境、操作方便、可靠性高,是现代工业控制的支柱之一。

随着现代工业技术的快速发展,物料混合的应用更加的广泛,对于物料体混合控制技术的研究有着广泛的经济价值。

普通的人工操作和半自动化控制难以达到较高要求的控制目的,基于MCGS的混料罐PLC控制系统可以达到更加可靠的控制目的。

本次实训的题目为基于MCGS的混料罐PLC控制实训,系统针对两种物料按比例的混合进行设计,此系统由上位机和下位机两部分组成,采用PLC作为下位机进行直接控制设备和获取设备状况,在PC上利用组态软件MCGS模拟PLC的控制对象制作上位机监控界面显示各种信号变化。

主要内容包括混料罐PLC控制系统问题描述、系统电气图、PLC的输入输出分配表、PLC程序(梯形图)、MCGS组态过程、MCGSD 的运行画面、MCGS和PLC的通讯等。

关键字:MCGS;混料罐;PLC;实训目录1 绪论 (1)2 混料罐PLC控制系统设计 (2)2.1 混料罐PLC控制系统问题概述 (2)2.2 混料罐PLC控制系统设计 (3)2.2.1 控制器选择 (3)2.2.2 PLC I/O地址分配 (3)2.2.3 混料罐PLC控制系统电气图 (4)2.2.4 PLC程序(梯形图)设计 (4)3 MCGS工程组态软件简介 (9)3.1 MCGS组态软件整体结构 (9)3.2 MCGS组态软件五大组成部分 (10)3.3 MCGS组态软件的工作方式 (11)3.4 MCGS组态软件的主要特点 (12)4 混料罐PLC控制系统监控界面设计 (13)4.1 新建MCGS工程 (13)4.2 设计画面 (14)4.2.1 新建用户窗口 (14)4.2.2 编辑画面 (15)4.3 定义数据变量 (15)4.4 动画连接 (16)4.5 编写控制流程 (18)4.6 PLC与MCGS通讯 (20)4.6.1 设备连接 (20)4.6.2 串口设备属性设置 (21)5 混料罐PLC控制系统整体运行和综合测试 (22)结束语 (24)参考文献 (25)基于MCGS的混料罐PLC控制实训1绪论在现代工业中,尤其是在炼油、化工、制药等行业中,多种物料混合是必不可少的工序。

饮料灌装生产流水线PLC梯形图控制设计说明书

设计任务书《可编程控制器》课程设计设计题目:饮料灌装生产流水线PLC梯形图控制学院:学号:专业(方向)年级:学生姓名:2013年 6 月 17日设计说明书目录1 引言 (2)2 系统总体方案设计 (3)2.1 系统硬件配置及组成原理 (3)2.2 系统变量定义及分配表 (4)2.3 系统接线图设计 (4)3控制系统程序设计 (5)4控制系统的上位机设计 (12)4.1 人机界面选择 (12)4.2 人机界面设计 (12)5系统调试及结果分析 (18)5.1 PLC程序调试及解决的问题 (18)5.2 PLC与上位机联调 (18)5.3 结果分析 (18)结束语: (19)参考文献 (20)1 引言文章探讨了如何利用德国西门子PLC S7-200 进行饮料灌装生产流水线的控制,重点分析了系统软硬件设计部分,并给出了系统硬件接线图、PLC 控制I/O 端口分配表以及整体程序流程图等,实现了饮料灌装的自动化,提高了生产效率,降低了劳动强度。

关键词:PLC;自动化饮料灌装生产线;;系统硬件接线图;I/O 端口分配表传统的饮料罐装生产线的电气设备控制系统是传统的继电器——接触器控制方式,在使用的过程中,生产工效低,人机对话靠指示灯+按钮+讯响器的工作方式,响应慢,故障率高,可靠性差,系统的工作状态、故障处理、设备监控与维护只能凭经验被动的去查找故障点。

且在生产过程中容易产生二次污染,造成合格率低,生产成本增加。

而自动化生产线在众多领域应用得非常广泛,其控制部分常常采用PLC 控制,它使自动化生产线运行更加平稳,定位更加准确,功能更加完善,操作更加方便。

为适应发展,故提出下面的PLC控制技术改造现有生产线。

本文介绍了德国西门子PLCS7- 200 在自动化饮料罐装生产线控制系统中的应用,并从硬件和软件两方面进行了分析和研究。

2 系统总体方案设计2.1 系统硬件配置及组成原理传感器的选择信息处理技术取得的进展以及微处理器和计算机技术的高速发展,都需要在传感器的开发方面有相应的进展。

混料罐wincc

自动混料罐一、控制对象简介及要求本项目控制对象是混料罐,如下图混料罐有两个进料口,一个出料口,上面有搅拌电机。

混料罐有两个液面传感器,分别指示液面的100%,50%。

当液面处于某种水平时,相应的液面位置传感器有信号(闪烁)。

操作面板上有开始和停止两个按钮。

两个按钮带有指示灯。

系统开始运行后,首先打开出料阀,放料5s后关上出料阀;接着自动打开进料阀1,进料至50%液面时关闭进料阀1(同时相应传感器闪烁,液面为浅绿色);接着自动打开进料阀2,进料至液面达到100%时关闭进料阀2(同时相应传感器闪烁,液面为深绿色);搅拌电机自动搅拌5s。

如此循环,直到系统停止。

二、PLC的输入和输出接口数字输入地址定义数字输出地址定义在硬件配置界面中选择选项,再选择符号表,把以上列表的值输入到符号表中。

三、PLC控制混料罐程序流程图四、混料罐的PLC控制程序五、winCC相关操作简介1、在step7中插入操作员站OS,并将OS改为hlg,然后打开hlg项目2、创建变量右击变量管理,添加新的驱动程序,选择SIMATIC S7 Protocol Suite.chn增加新的驱动程序后,在SIMATIC S7 Protocol Suite下选择MPI,再右击MPI,增加新驱动程序连接、设置系统参数和定义MPI属性。

此处选择新驱动程序的连接,并将连接命名为NewConnection。

此处,还需定义MPI的属性。

在NewConnection连接下,定义变量。

将变量定义成两组(右键新建组),一组为输入(Newgroup),一组为输出(Newgroup-1)。

打开相应分组同时定义地址属性。

同时还要增加一个变量Level,表示液面高度的百分比3、组态监控界面在变量定义完后,在wincc的资源管理器中选择图形编辑器,进入图形编辑器,启动和停止按钮为“对象选项板-窗口对象-按钮”阀门为“视图-库-全局库-PlantElements-Valves-Smart Object”管道为“视图-库-全局库-PlantElements-Pipes- Smart Object”搅拌马达为“视图-库-全局库-PlantElements-Motors- Motor001”混料罐为视图-库-全局库-PlantElements-Tanks- Tank2液面高度比显示为对象选项板-智能对象-输入/输出域其他的文本输入为对象选项板-标准对象-静态文本界面图形完成后,进行界面与变量关联。

混料罐实验报告(3篇)

第1篇一、实验背景随着工业生产技术的不断发展,混料罐在化工、食品、制药等行业中得到了广泛的应用。

混料罐用于将多种原料按照一定比例混合,以满足生产需求。

为了确保混料罐的正常运行和产品质量,本实验旨在通过PLC控制混料罐的液位,实现自动化混料过程。

二、实验目的1. 熟悉PLC编程原理及方法。

2. 掌握液位控制技巧。

3. 了解传感器原理及使用方法。

4. 掌握混料罐的自动化控制流程。

三、实验器材1. 混料罐:容量为500L,罐体材质为不锈钢。

2. PLC控制器:型号为S7-200。

3. 传感器:液位传感器、进料泵、出料泵、混料泵。

4. 电源:交流电源、直流电源。

5. 接线工具:导线、插头、插座等。

四、实验步骤1. 确认混料罐、PLC控制器、传感器等设备正常。

2. 将传感器安装在混料罐内,分别检测高、中、低液位。

3. 将进料泵、出料泵、混料泵连接到PLC控制器,并设置相应的I/O端口。

4. 编写PLC程序,实现以下功能:- 进入PLC程序,先开启进料泵1;- 当低液位报警时,关闭出料泵,开启进料泵1;- 当中液位报警时,关闭进料泵1,开启进料泵2;- 当高液位报警时,关闭进料泵2,开启混料泵;- 3秒后,关闭混料泵,开启出料泵;- 运行PLC程序,进入Windows系统,运行PLC辅助程序,点击混料罐图标,观察结果。

5. 退出程序:在出料时,将PLC运行、停止开关至STOP位置。

五、实验结果与分析1. 在实验过程中,通过PLC控制混料罐的液位,实现了自动化混料过程。

2. 在低液位报警时,进料泵1开启,保证了罐内液位不会过低;在中液位报警时,进料泵2开启,进一步提高了混料效率;在高液位报警时,混料泵开启,确保了混料均匀。

3. 3秒后关闭混料泵,开启出料泵,实现了出料过程的自动化控制。

4. 实验结果表明,PLC控制混料罐的液位是可行的,且能够提高混料效率,保证产品质量。

六、实验总结1. 通过本次实验,我们熟悉了PLC编程原理及方法,掌握了液位控制技巧。

高压罐plc梯形图

M51 46

硫化启 动 SET M1001 外压蒸 汽进

M1001 48

外压蒸 汽进

C101

外压蒸 汽进计 时

X024

SET 硫化开 启开关 M1002 冷凝水 回

X024

硫化开 启开关

X003

硫化手 动

X021

RST 急停按 钮 M1001 外压蒸 汽进

M1002 59

冷凝水 回

C102

冷凝水 回计时

X023

延时硫 化按钮

X021

急停按 钮

C10

延时硫 化计时

X004

硫化自 动

M500 延时硫 化

M1004

二次水

M1005

内压蒸 汽进

M500

延时硫 化

M500 468

延时硫 化

M8013

D100 C10 延时硫 化计时

SUB

D100

C10 延时硫 化计时

D120

M500 482

延时硫 化 RST C10 延时硫 化计时

X024

硫化开 启开关

X003

硫化手 动

X021

RST 急停按 钮 M1015 步序1 5

M1016 213

步序1 6

C116

X024

SET 硫化开 启开关 M1017 硫化结 束

X024

硫化开 启开关

X003

硫化手 动

X021

RST 急停按 钮 M1016 步序1 6

X003 224

硫化手 动

X025

M500

延时硫 化

D107 C107 内冷水 进计时

C108 335

热水回 收计时 RST C107 内冷水 进计时

基于PLC的液体混料罐控制系统设计毕业设计

目录摘要 (1)关键字 (1)一、概述 (2)1.1液体混合系统的发展前景 (2)1.2液体混合系统的应用价值 (3)二、混料罐控制系统方案设计 (4)2.1 方案设计原则 (4)2.2 系统的总体设计要求 (4)2.3 总体结构设计方案 (5)2.4 控制对象分析 (5)三、混料罐控制系统的硬件设计 (6)3.1 选择PLC............................................. . (6)3.2 选择接触器 (7)3.3 选择搅拌电机 (8)3.4 小型三极断路器的选择 (9)3.5 液位传感器的选择 (10)3.6 选择电磁阀 (11)3.7 选择热继电器 (12)3.8 PLC I/O点分配 (12)3.9 主电路的设计 (13)四、混料罐控制系统的程序设计 (15)4.1 分析控制要求 (15)4.2 梯形图执行原理分析 (16)五、总结 (22)参考文献 (23)基于PLC的液体混料罐控制系统设计摘要随着科技的发展,PLC的开发与应用把各国的工业推向自动化、智能化。

强大的抗干扰能力使它在工业方面取代了微型计算机,方便的软件编程使他代替了继电器的繁杂连线,灵活、方便,效率高。

本设计主要是对两种液体混合搅拌机PLC控制系统的设计,在设计中针对控制对象:三只传感器监视容器高、中、低液位,设三电磁阀控制液体A、B输入与混合液体C输出,设搅拌电机M。

工艺流程是:启动后放入液体A至中液位后,关A,放液体B 至高液位,关B,启动搅拌电机M,当搅拌电机正反转3次后停止搅拌,开阀放出混合液体C,当到达低液位后延时2S放空后关阀,又重复上述过程,要求工作过程中按下停止按纽后搅拌器不立即停止工作,完成当前工作循环后再停止搅拌器。

关键字:液体混料装置自动控制PLC 电动机传感器一、概述1.1液体混合系统的发展前景为了提高产品质量,缩短生产周期,适应产品迅速更新换代的要求,产品生产正想缩短生产周期、降低成本、提高生产质量等方向发展。

SFC图到步进梯形图的转换

SFC图到步进梯形图的转换一、单一序列顺序功能图转换梯形图的方法某小车开始时停在左限位SQ2处,按下启动按钮后,小车右行至SQ1处,SQ1动作后左行返回SQ2处,然后再右行至SQ3处,然后再返回SQ2处完成一个循环,周而复始。

要求在任何时刻按下停止按钮后将本周期剩余的动作完成后返回初始位置(即SQ2处)等待。

图所示小车的顺序功能图转换为梯形图。

状态的激活使用SET指令,初始步S0用M8002初始化脉冲激活。

然后写出状态器的步进触点,表示系统工作于此状态下时的输出状况和与后续步的转换关系。

有输出的先写输出,所有的输出写完后,写出与后续步的转换关系,即S0满足转换条件X0时,激活后续步S20。

依次类推。

最末一步返回S0时通常使用OUT指令,而不是SET指小车的步进梯形图二、 选择序列顺序功能图转换梯形图的方法X3X7 X6X5X2 X12 S0M8002 X0 S26K200X4S22S23C0S24S25X1 S20S21Y0Y1M2Y2C0Y6 S0Y5三、并行序列顺序功能图转换梯形图的方法示例:十字路口交通信号灯控制程序现有一十字路口交通信号灯。

控制要求:(1)按下启动按钮后,东西红灯亮,并维持25秒。

东西红灯亮的同时,南北绿灯也亮,维持20秒后,南北绿灯闪烁3秒,之后熄灭;然后变为南北黄灯亮,2秒后熄灭。

之后,南北红灯亮,东西绿灯亮。

(2)南北红灯亮30秒后熄灭。

东西绿灯亮25秒后变为闪烁,闪烁3秒后熄灭,然后东西黄灯亮2秒后熄灭。

之后,东西红灯亮,南北绿灯亮。

(3)信号灯按以上方式周而复始地工作。

名称输入点名称输出点名称输出点启动按钮SB1 X0 东西红灯Y0 南北红灯Y3停止按钮SB2 X1 东西绿灯Y1 南北绿灯Y4东西黄灯Y2 南北黄灯Y5十字路口交通灯的顺序功能图十字路口交通灯的步进梯形图物料小车构件:运料小车实物图:接线图:使用说明:用鼠标点击行程开关,然后移动鼠标可改变行程开关的位置,行程开关的初始状态是上面为常闭触点,下面为常开触点。

plc课程设计饮料罐装生产流水线plc梯形图控制程序的设计与调试

福课程设计课程名称:《可编程控制器原理及应用教程》题目:饮料罐装生产流水线PLC梯形图控制程序设计与调试电力职业技术学院 (1)课程设计 (1)引言 (2)1.设计任务 (2)1.1课题容 (2)1.2控制要求 (2)1.3 课题要求 (3)2. 总体设计方案 (3)2.1饮料灌装流水线的基本结构 (3)2.2灌装流水线的工作原理 (3)3. 硬件控制设计 (4)3.1 PLC的选择 (4)3.2传感器的选择. (5)3.3硬件电路的设计 (5)4. 软件控制设计 (6)4.1系统流程图 (6)4.2 I/O接线图 (7)4.3 I/O分配表 (7)4.4梯形图 (8)4.5指令表 (9)5. 调试说明 (11)6.设计小结 (11)参考文献 (12)引言目前,饮料的灌装生产已经实现自动化,为了提高产品质量,缩短生产周期,适应产品迅速更新换代的要求,产品生产正向缩短生产周期、降低成本、提高生产质量等方面发展。

因此,饮料厂的自动化灌装生产线中有越来越多的机器在使用先进的灌装技术来提高机器的自动化控制水平和生产效率。

而应用PLC完成电气部分的控制是工业自动化电气控制的主要发展方向。

本次课设主要介绍全自动灌装生产线的基本概念。

全自动灌装生产线是由数台自动灌装机械经控制系统进行集中控制,并按照各自功能完成一定任务进行顺序、连续生产的一系列机器组合。

通过对饮料罐装自动控制的介绍,使我们对灌装这个行业有了更深的了解,也对自动化这个名词有了进一步的了解。

我国的饮料罐装自动化相对于西方发达国家来讲还有很大的差距。

设备旧,技术落后,成为阻碍我们灌装行业发展的一个严重问题。

鉴于这些问题,我国企业不断发展自身的实力,逐步朝着生产高速化、设备结构合理化、设备的多功能化、设备的绿色化、控制的智能化等方向发展。

推出适合自己需求的产品来。

本次课设就是朝着这个方向进行研究和设计。

1.设计任务1.1课题容饮料灌装生产流水线PLC梯形图控制程序设计和调试1.2控制要求(1)统通过开关设定为自动操作模式,一旦启动,则传送带的驱动电机启动并一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机必须自动启动,并保持到又检测到一个瓶子或停止开关动作。

混料罐控制程序设计

课程设计(论文)任务书机械工程院(部)测控教研室年月日课程设计(论文)成绩评定表前言目前人们已经意识到以工业控制机为核心的PLC控制系统的重要性,纷纷将或准备将组态控制技术类如自己的发展方向。

本设计将在充分了解配料车控制系统研究的基础上,结合实际操作要求,充分利用PLC 功能强大、操作简单、界面人性化的特点采用模块的形式,并立足现实制作出自动的动态控制。

通过PLC直接控制配料车的运行,故该设计具有一定的理论研究和工程实用价值。

目录第一章引言1.1 设计目的及意义-------------------------------------------------31.2 设计背景-------------------------------------------------------31.3 设计要求 ------------------------------------------------------4 第二章 PLC简介2.1 介绍PLC-------------------------------------------------------52.2 PLC特点-------------------------------------------------------52.3 PLC基础知识---------------------------------------------------62.4 PLC应用领域---------------------------------------------------72.5 PLC的国内外状况-----------------------------------------------82.6 PLC构成-------------------------------------------------------102.7 PLC系统的其他设备---------------------------------------------112.8 PLC未来展望---------------------------------------------------13 第三章系统硬件设计3.1 PLC选型-------------------------------------------------------143.2 试验台介绍-----------------------------------------------------163.3 所用模块关系---------------------------------------------------163.4 实验板组成及使用方法-------------------------------------------17第四章系统软件设计4.1 设计软件-------------------------------------------------------214.2 编程操作-------------------------------------------------------224.3 器件与PLC内部等继电器地址编号的对照表-------------------------224.4 混料罐工作示意图-----------------------------------------------234.5 针对本次设计的程序---------------------------------------------234.6 指令表附录-----------------------------------------------------24 第五章系统实验调试5.1 PLC的调试-----------------------------------------------------265.2 调试步骤-------------------------------------------------------27 第六章心得体会------------------------------------------------------28 致谢-------------------------------------------------------------------29 参考文献---------------------------------------------------------------30第一章引言1.1 设计目的及意义1. 了解常用电气控制装置的设计方法、步骤及设计原则;2. 学以致用,巩固书本知识。

电气控制技术实验指导书

实验一根本指令实验本实验为验证性实验。

一.实验目的1.熟悉PLC实验箱系统的使用方法;2.熟悉PLC编程软件及方法;3.掌握与、或、非等指令;4.掌握定时器、计数器的使用;5.熟悉SET置位、RST复位、PLS上升沿微分、PLF下降沿微分指令的编程及使用。

二.实验原理和电路任何厂家消费的PLC,均有根本的逻辑指令。

三菱FX系列PLC有根本指令20条。

本次实验进展常用的根本指令LD、LDI、AND、ANI、OR、ORI、SET、RST、PLS、PLF、OUT和END等指令的编程操作训练,其余指令训练将在以后实验中进展。

1.LD、LDI、AND、ANI、OR、ORI、OUT、END指令LD:取指令。

将动合触点与母线连接。

LDI:取反指令。

将动断触点与母线连接。

AND:与指令。

将动合触点与前面的电路串联连接。

ANI:与反指令。

将动断触点与前面的电路串联连接。

OR:或指令。

将动合触点与前面的电路并联连接。

ORI:或反指令。

将动断触点与前面的电路并联连接。

OUT:输出指令。

线圈驱动。

END:完毕指令。

表示程序完毕。

LD、LDI、AND、ANI、OR、ORI、OUT、END指令的编程方法如图1.1为例说明。

语句表:0 LD X01 OUT Y02 LDI X03 AND X14 OUT M05 ANI X26 OUT Y17 LDI X18 OR X29 ORI X310 OUT Y211 END2.SET、RST、PLS、PLF指令SET 为PLC 的置位或称置数指令,RST 为PLC 的复位或称清零指令。

SET/RST 指令用于线圈〔Y 、S 、M 〕的自保持功能,相当于RS 触发器,其中S 为置数端,使线圈接通,R 为复位端,使线圈复位。

PLS 为上升沿微分输出指令,PLF 为下降沿微分输出指令。

这两条指令在输入信号的上升沿或下降沿产生一个扫描周期的脉冲。

SET 指令的编程元件为Y 、M 、S ;RST 指令的编程元件为Y 、M 、S 、D 、V 、Z 、T 、C 。

混料罐实验梯形图

000000 (000000)

0.06

TIM002

20.00

20.01

20.02

20.03

20.07

复位输出

复位

复位延时 控制A口 2''

20.08

控制B口

控制电机 控制C口

[OP1] [OP2]

20.07

TIM 002 #20 20.08

复位输出

L传感器 保持状态

20.07 TIM002

复位延时2''

000001 (000012)

0.03

L传感器

复位输出 复位延时 2''

L传感器保持状 态

20.11

L传感器 保持状态

000002 (000017) 0.00 20.00 20.01 20.02 20.03 20.06

启动

启动按钮 控制A口

20.06

控制B口

控制电机 控制C口

控制电机

[OP1] [O9;'

TIM 000 #60

控制电机

000006 (000042) TIM000 TIM001

搅拌6''

20.03

控制C口

搅拌6''

20.03

延时2''

控制C口

000007 (000046) 0.03 20.03 20.00 TIM001 20.04

延时2''

[OP1] [OP2]

L传感器

20.04

控制C口

控制A口

延时2''

TIM 001 #20

PLC实验报告

实验一颜料配色混和控制系统(一)系统示意图这一配料混和系统模拟了一个颜料配色混和过程控制系统,目的是用三种颜料(红、绿、蓝)混和出所需颜色的颜料。

该系统由三个原色颜料储藏罐、三个测量罐和一个搅拌混和罐以及相应的管道和阀门等组成,如下图所示。

三种原色(红、绿、蓝)颜料分别储存在A、B、C 储料罐中;通过三个馈送阀(D、E、F)分别将各色原料送入相应的测量罐(I、G、H)中;每个测量罐分别有上、中、下三个液位传感器,用以配置不同的颜色比例;测量罐通过各自输出阀(J、K、L)将规定比例的原料送入搅拌混和罐(M)中,若送入的液量超过搅拌混和罐容量(即高液位),则会通过其上的溢出口(O)自动溢出;经混和搅拌后的成品通过搅拌混和罐的输出阀(N)输出。

(二)控制要求:1. 上电运行时,系统处于停止状态。

2. 紧停按钮:任何时候按下后,立即停止(或关闭)所有动作部件,释放后才可继续运行。

3. 启动按钮可实现启动控制:系统开始运行。

4. 停止按钮可实现停止控制:按下后,搅拌混和罐输出完后停止运行。

5. 切换开关可实现手动/自动控制的切换:初始状态为手动状态。

6. 手动运行状态:按下各输出按钮(Y0~Y7)可分别控制图中系统各部分的动作,按一下动作,再按一下停止。

(在无虚拟场景配合的情况下,此时可用X0~X7 作为相应输出的命令按钮。

)7. 自动运行状态:此时系统作连续工作,三原色颜料从各自物储藏罐中送出;经事先规定好的配方比例(即各颜色所需的高、中低液位,在控制程序中设定)由各颜料测量罐传器检测判别后,同时送入搅拌混和罐;再启动搅拌混和电机进行搅拌混和一定时间(事先规定好,在控制程序中设定);搅拌混和完成后,打开搅拌混和罐物料馈送阀,直至搅拌混和罐内液位低于搅拌混和罐的低液位位置后,关闭搅拌混和罐物料馈送阀。

这样周而复始……(注:为提高生产效率,自动运行时,当各颜料测量罐已空即可继续下一轮输入!)(三)I/O 配置表输入:输出:X0 红色物料测量罐低液位检测 Y0 红色物料馈送阀X1 红色物料测量罐中液位检测 Y1 红色物料测量罐馈送阀X2 红色物料测量罐高液位检测 Y2 绿色物料馈送阀X3 绿色物料测量罐低液位检测 Y3 绿色物料测量罐馈送阀X4 绿色物料测量罐中液位检测 Y4 蓝色物料馈送阀X5 绿色物料测量罐高液位检测 Y5 蓝色物料测量罐馈送阀X6 蓝色物料测量罐低液位检测 Y6 搅拌混和电机驱动X7 蓝色物料测量罐中液位检测 Y7 搅拌混和罐物料馈送阀X8 蓝色物料测量罐高液位检测 Y8 自动按钮指示灯X9 搅拌混和罐低液位检测 Y9 复位按钮指示灯X10 搅拌混和罐高液位检测X11 手动/自动控制选择开关X12 启动按钮X13 停止按钮X14 复位按钮X15 紧停按钮(4)硬件电路图(5)梯形图程序清单(6)实验心得与体会通过实验,我们提升了自己的工程素养,以理论结合实践,更好地让我们确定了工程学对于我们生活的意义。

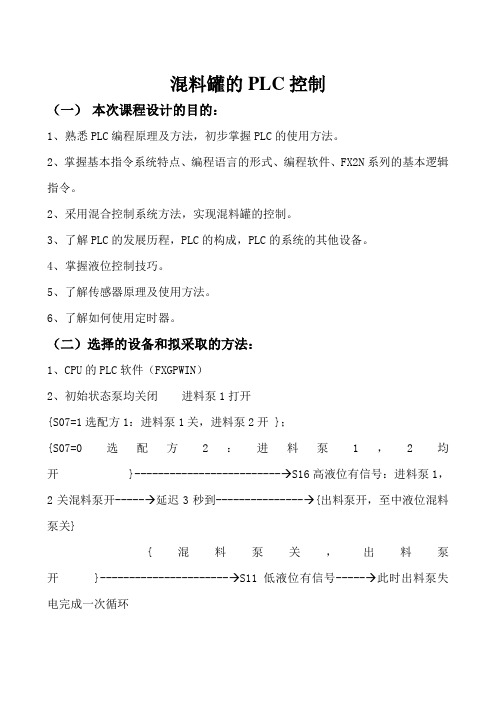

混料罐的PLC控制.

混料罐的PLC控制(一)本次课程设计的目的:1、熟悉PLC编程原理及方法,初步掌握PLC的使用方法。

2、掌握基本指令系统特点、编程语言的形式、编程软件、FX2N系列的基本逻辑指令。

2、采用混合控制系统方法,实现混料罐的控制。

3、了解PLC的发展历程,PLC的构成,PLC的系统的其他设备。

4、掌握液位控制技巧。

5、了解传感器原理及使用方法。

6、了解如何使用定时器。

(二)选择的设备和拟采取的方法:1、CPU的PLC软件(FXGPWIN)2、初始状态泵均关闭进料泵1打开{S07=1选配方1:进料泵1关,进料泵2开 };{S07=0选配方2:进料泵1,2均开}-------------------------→S16高液位有信号:进料泵1,2关混料泵开-----→延迟3秒到---------------→{出料泵开,至中液位混料泵关}{混料泵关,出料泵开}----------------------→S11低液位有信号-----→此时出料泵失电完成一次循环(三)工艺过程及控制流程:1、工艺过程:SI4中液位有信号,按起动按钮S01,初始状态所有泵均关闭,进料泵1打开S07=1选配方1:进料泵1关进料泵2开进料 ,S07=0选配方2:进料泵1、2均开出料泵开、至中液位混料泵关泵1、2关,混料泵打开,延时3秒,混料泵关、出料泵开,SI1低液位有信号,此时出料泵失电完成一次循环。

2、控制流程:有一混料罐装有二个进料泵控制二种液料的进罐,装有一个出料泵控制混合料出罐,另有一个混料泵用于搅拌液料,罐体上装有三个液位检测开关SI1、SI4、 SI6,分别送出罐内液位低、中、高的检测信号,罐内与检测开关对应处有一只装有磁钢的浮球作为液面指示器(浮球到达开关位置时开关吸合,离开时开关释放)。

混料罐用于实现多种液体自动混合,每种液体的加入量由液面传感器控制,实验中液面传感器用霍尔传感器来模拟;液体的注入过程由装盘转动来模拟;启动、停止用动合按钮来实现;液体A阀门、液体B阀门、混合液阀门的打开与关闭以及搅匀电机的运行与停转用发光二极管的点亮与熄灭来模拟。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

启动

000003 (000024) 20.06 20.01 20.00

控制A口

启动

TIM001 20.05

控制B口 停止

延时2''

20.00

控制A口

000004 (000031) 0.01 20.00 20.02 20.01

控制B口

M传感器

20.01

控制A口

控制电机

控制B口

000005 (000036) 0.02 20.01 TIM000 20.02

20.07 TIM002

复位延时2''

000001 (000012)

0.03

L传感器

复位输出 复位延时 2''

L传感器保持状 态

20.11

L传感器 保持状态

000002 (000017) 0.00 20.00 20.01 20.02 20.03 20.06

启动

启动按钮 控制A口

20.06

控制B口

控制电机 控制C口

A口 B口 电机 C口

控制A口

20.01 10.01

控制B口

20.02 10.02

控制电机

20.03 10.03

控制C口

20.07

复位输出

000013 (000065) END

(01)

控制电机

[OP1] [OP2]

H传感器

20.02

控制B口

搅拌6''

TIM 000 #60

控制电机

000006 (000042) TIM000 TIM001

搅拌6''

20.03

控制C口

搅拌6''

20.03

延时2'&) 0.03 20.03 20.00 TIM001 20.04

延时2''

[OP1] [OP2]

L传感器

20.04

控制C口

控制A口

延时2''

TIM 001 #20

延时2''

延时2''

000008 (000053)

0.04

KEEP

(11)

停止

停止

20.06

20.05

启动

000009 (000056) 000010 (000058) 000011 (000060) 000012 (000062) 20.00 10.00

[程序名称 : 新程序1] [段名: 段1]

000000 (000000)

0.06

TIM002

20.00

20.01

20.02

20.03

20.07

复位输出

复位

复位延时 控制A口 2''

20.08

控制B口

控制电机 控制C口

[OP1] [OP2]

20.07

TIM 002 #20 20.08

复位输出

L传感器 保持状态