手机摄像头模组生产工艺的SMT流程及SMT应用分析(1).

摄像头生产工艺流程

摄像头生产工艺流程摄像头是一种用于捕捉图像和录制视频的设备,广泛应用于安防监控、智能手机、电脑摄像等领域。

摄像头的生产工艺流程涉及多个环节,包括设计、原材料采购、组装、调试等过程。

首先,摄像头的设计是整个生产过程的基础。

设计师根据产品规格书和客户需求,确定摄像头的功能、外观设计、尺寸等要素。

设计师使用CAD软件进行三维建模,并进行模拟和测试,以确保产品的性能和质量。

接下来,原材料采购是摄像头生产的重要环节。

摄像头的主要原材料包括透镜、CMOS图像传感器、塑料外壳等。

厂商需要与供应商联系,根据产品需求采购各种原材料,并进行严格的质量检测,以确保原材料符合产品标准。

然后,组装是摄像头生产的关键步骤。

工人根据设计图纸和工艺流程,进行透镜、传感器、外壳等部件的组装。

这个过程需要工人们熟练的技术和精确的操作,确保每个部件正确地安装到摄像头上,避免出现质量问题。

完成组装后,摄像头需要进行调试和测试。

工人根据产品规格书和设计要求,使用仪器和设备对摄像头的性能进行检测。

这包括对摄像头的分辨率、对焦、白平衡、曝光等性能指标进行测试,以确保产品的质量符合标准。

最后,通过包装和品质检验,将摄像头准备好并交付给物流部门。

包装不仅要保护摄像头在运输过程中不受损坏,还要提供清晰明了的产品标识和说明书,方便用户使用。

品质检验员会对产品进行全面的质量检测,确保产品没有缺陷,并符合相关标准和规定。

总之,摄像头的生产工艺流程涉及设计、原材料采购、组装、调试、包装和品质检验等多个环节。

每个环节都需要严格按照规定进行操作,确保产品的性能和质量。

只有通过精细的生产工艺,才能生产出高性能、高质量的摄像头产品,满足用户的需求。

摄像头模组生产工艺

摄像头模组生产工艺摄像头模组是指将图像传感器和图像处理器等模块集成在一起,形成一个完整的摄像头模块,可以直接用于手机、电脑、安防监控等设备中。

摄像头模组的生产工艺涉及到多个环节,包括芯片选型、组装、调试和测试等过程。

首先,摄像头模组的生产工艺开始于芯片选型。

根据摄像头的应用场景和需求,选择合适的图像传感器芯片和图像处理器芯片。

传感器芯片的品质和性能决定了摄像头的分辨率、对光线的感应能力等,而图像处理器芯片则决定了摄像头的功能和性能,如自动对焦、图像稳定等。

其次,组装是摄像头模组生产的关键环节。

传感器芯片和图像处理器芯片需要通过焊接等工艺将它们与其他关键组件连接在一起,如透镜、红外滤光片等。

透镜的选择和组装需要考虑到摄像头的需求,如焦距、视野角度等。

组装过程中需要保证每个组件的精确位置和连接质量,以确保摄像头模组的稳定性和可靠性。

接下来是调试和测试环节。

在摄像头模组组装完成后,需要对其进行调试和测试,以确保模组可以正常工作。

调试是指对摄像头模组的参数进行调整,如曝光时间、对焦等。

测试是指对模组进行各种性能和功能测试,如拍摄照片、录制视频、光线感应等。

通过调试和测试,可以确保摄像头模组的性能和功能符合设计要求。

最后,摄像头模组的生产工艺还包括包装和质检。

摄像头模组需要进行适当的包装,以保护其在运输和使用过程中不受损坏。

质检是指对每个摄像头模组进行严格的质量检验,确保其没有缺陷和故障。

质检可以通过目视检查、功能测试等手段进行,以确保每个摄像头模组都是合格的产品。

总之,摄像头模组的生产工艺涉及到多个环节,包括芯片选型、组装、调试和测试、包装和质检等。

每个环节都需要仔细操作和严格控制,以保证摄像头模组的质量和性能。

随着科技的不断进步和需求的不断增长,摄像头模组的生产工艺也在不断演进和革新,以满足消费者对高质量图像和功能的需求。

基于手机摄像头模组封装制造的精密点胶工艺应用分析

基于手机摄像头模组封装制造的精密点胶工艺应用分析摘要:近几年来,苹果和华为等手机厂商纷纷推出了双摄镜头,各大品牌从旗舰到中低档,都纷纷推出了双镜头,并对双摄像头卖点极力宣传,使得双摄手机的销量比想象中要高得多。

同时,手机的摄像头也在不断的进化,比如3D摄像头,比如三摄像头等。

为了对其有更深入的了解,本文基于手机摄像头模组封装制造对精密点胶工艺的应用进行了分析。

关键词:手机摄像头;模组封装制造;精密点胶工艺2017年,全球共出口52.1亿颗摄像头模组,中国市场占到了70%,成为世界上最大的摄像头模组制造商。

市场庞大,双摄、三摄的发展,正像是一种催化剂,为供应链带来了更多的利益和优势,本文将从摄像头模组的封装生产入手,对点胶技术进行深度的分析。

1摄像头模组大体结构如今智能手机进入存量时代,各大手机厂商都在寻找新的手机性能以谋求差异化的竞争优势和销量突破。

随着消费者对高质量拍照、录像的需求日益增加,摄像头模组的进化是智能手机发展的必经之路。

近年来,由于智能手机的迅猛发展,摄像头产业迅速兴起,其装配过程和生产工艺也在向高精度、高效能方向发展。

这些信息,包括:1)所谓的 PF,就是为了防止镜头群被灰尘、污垢、刮痕等损坏所匹配的保护膜。

2)LENS是一种由多层镜片构成的透镜,它通过凸透镜成像的方式,把物体折射到图像传感器上。

3)对焦马达,即 VCM,它的内部有一个感应线圈,它可以根据电流的大小,调整镜头与感光芯片之间的距离,实现对焦,使其在图像传感器上显示出清晰的图像。

4)红外滤波器又称为 IR滤波器,它的主要功能是通过人体的可见光波段来截断非可见光。

在捕捉到的影像时,可以避免色彩漂移,杂散光等。

改善摄影图像的品质。

5)图像传感器是摄像机成像的关键部分,它的质量对图像质量有很大的影响,它的功能是实现由光学到电子的转换。

按其工作原理,可将其划分为 CCD与CMOS。

CCD (collective device,电荷耦合装置)是一种比较成熟的成像设备(图像质量良好),其电流信号是以行为为单位的。

SMT工艺流程及各流程分析介绍

SMT工艺流程及各流程分析介绍SMT(Surface Mount Technology)是一种表面贴装技术,也是现代电子制造中常用的一种组装技术。

与传统的TH(Through-hole)技术相比,SMT技术具有体积小、重量轻、生产效率高等优势。

下面将介绍SMT工艺流程及各流程的分析。

1.基板准备:首先是基板的准备工作。

这包括选择合适的基板、清洗基板表面、涂覆焊膏以及插装电子元件等。

准备工作的质量将直接影响后续工艺的效果。

选择合适的基板可以提高组装的可靠性和性能,清洗基板表面可以去除污染物,确保焊接质量,涂覆焊膏则可以提供焊接所需的金属材料,插装电子元件则是整个工艺中最重要的一步。

2.贴装:在基板准备完成后,将电子元件按照设计要求贴在基板上。

这一步骤主要包含自动贴装和手工贴装两种方式。

自动贴装主要通过贴装机器实现,速度快且精确度高;手工贴装则是针对那些无法通过自动贴装实现的元件。

贴装的精度将直接影响电子元件的位置准确度和性能。

3.焊接:焊接是将电子元件牢固地固定在基板上的过程。

在SMT工艺中,主要采用的是回流焊接技术。

回流焊接通过加热焊膏使焊膏融化,并将焊膏与电子元件及基板上的焊盘连接起来。

焊接的质量将直接影响到电子元件与基板之间的连接可靠性。

4.清洁:焊接完成后,需要对焊接过程中产生的残留物进行清洁。

这些残留物包括焊剂、焊渣等。

清洁工作可以确保焊接后的产品质量,以及延长电子元件的使用寿命。

5.检测:最后一步是对组装完的产品进行检测。

这对于保证产品品质、发现潜在问题至关重要。

检测的方式包括目视检查、自动光学检测和功能性测试等。

通过检测可以及时发现问题并进行修复,避免对整个批量产品造成影响。

综上所述,SMT工艺流程包括基板准备、贴装、焊接、清洁和检测。

每个步骤都十分重要,对整个工艺流程的质量与效果有着直接影响。

合理的工艺流程可以提高生产效率、减少成本、提高产品质量,因此,企业在实施SMT工艺时应注重每个步骤的细节,确保每个环节的顺利进行。

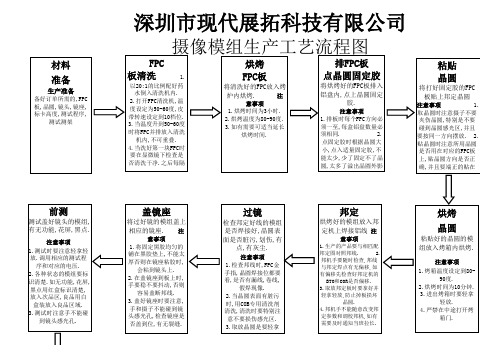

手机摄像头模组生产工艺的SMT流程及SMT应用分析1

手机摄像头模组生产工艺的SMT流程及SMT应用分析摘要随着通信技术的不断扩延,手机已成为人们生活、工作、学习、娱乐不可或缺的工具。

而手机摄像头模组是手机中非常重要的组件之一,其品质的好坏直接影响手机整体品质的高低.因此在手机摄像头模组生产的过程中每一步都是要严格把关的,不能有丝毫的懈怠.在手机摄像头模组中,FPC软电路板是决定手机照相生成图片的关键组件之一,因此它的生产工艺及质量好坏显得尤为重要。

基于此,首先简单介绍了手机摄像头模组原理以及SMT技术在手机摄像头模组生产工艺中的应用,着重阐述了手机摄像头模组FPC软电路板的改良设计和SMT生产工艺流程及产品质量分析。

根据手机摄像头模组FPC软电路板的具体要求,合理进行SMT技术指标优化,分析研究了手机摄像头模组再流焊SMT焊接温度分布曲线.针对FPC软电路板产品设置了AIO(automatic opticalinspection)检测及ICT在线测试方法。

ﻩ关键字:手机摄像头模组SMT AIO检测 ICT在线测试ﻬMobile phone camera module production technologyof SMT processesand SMTapplicationABSTRACTSummary as communication technologies continues expansion, mobile phone has become the people's life, work,learn,play an indispensable tool. Mobile phone cam era module is one of thevery important components in the mobile phone, its quality directlyaffect the overalllevel of quality phones。

SMT工艺流程及各流程分析介绍

SMT工艺流程及各流程分析介绍摘要SMT(Surface Mounted Technology)是一项综合的系统工程技术,其涉及范围包括基板、设计、设备、元器件、组装工艺、生产辅料和管理等。

随着SMT 技术的产生、发展,SMT在90年代得到迅速普及,并成为电子装联技术的主流。

其密度化,高速化,标准化等特点在电路组装技术领域占了绝对的优势。

对于推动当代信息产业的发展起了重要的作用,并成为制造现代电子产品必不可少的技术之一。

本论文以具体实践岗位为基础,详细讨论了SMT技术的工艺流程以及各流程的分析等相关内容。

它大大节省了材料、能源、设备、人力、时间等,不仅降低了成本,还提高了产品性能和生产效率,还给人们的生活带来了越来越多的便捷和享受。

关键词:SMT技术工艺流程介绍分析AbstractSMT(Surface Mounted Technology)technology is a synthetic system .It involves ranges have substrate,devise,equipment,component, packaging technology, Production Auxiliary Materials and management .Along with the SMT technology generation and development, SMT obtains the news fast development and the popularization in the 90s, and becomes the electronic attire to unite technical the mainstream. Its density, the high speed, characteristics and so on standardization have occupied the absolute superiority in the electric circuit packaging technique domain. Regarding the impetus message of today industry's development vital role, and became one of manufacture modern electronic products essential technologies. At present, it already soaked each profession, each domain, the application is very widespread.The present paper take the concrete practice post as a foundation, discussed the SMT technology technical process in detail and the process analysis and so on related content.It has saved the material, the energy, the equipment, the manpower, the time greatly and so on, not only reduced the cost, but also enhanced the product performance and the production efficiency, gave back to people's life to bring more and more convenient and enjoys.Key words:SMT technology,Technical process,introduce and analysis. (1).流程框图:(2).SMT流程介绍:由于SMA有单面安装和双面安装,元器件有全部表面安装及表面安装与通孔插装的混合安装;焊接方式可以是再流焊、波峰焊、或两种方法混合使用,目前采用的方式有几十种之多,下面仅介绍通常采用的几种形式。

手机摄像头模组生产工艺的SMT流程及SMT应用分析修订稿

手机摄像头模组生产工艺的SMT流程及SMT应用分析修订稿随着手机拍照功能的不断升级,手机摄像头成为了手机中重要的硬件组件之一、手机摄像头模组的生产工艺以表面贴装技术(SMT)为主,下面我们将详细介绍手机摄像头模组的SMT流程及SMT在手机摄像头模组生产中的应用。

SMT流程:1.设计:在进行SMT之前,需要进行手机摄像头模组的设计。

设计师根据手机摄像头的功能需求、尺寸要求、像素要求等,设计出模组并确定各个零部件的布局。

2.材料准备:准备好所需要的材料,包括摄像头镜头、图像传感器、连接器、电子元件等。

这些材料需要保持良好的品质,以确保手机摄像头模组的性能和可靠性。

3.PCB制作:将手机摄像头模组的电路图转化为PCB板,通过光刻、镀铜、蚀刻等工序来制作出PCB板。

PCB板是手机摄像头模组的核心部件之一4.贴装:将手机摄像头模组的各个零部件进行贴装。

首先,将电子元件、连接器等零部件通过贴片机进行表面贴装,将它们精确地粘贴在PCB 板上。

然后,将摄像头镜头和图像传感器等零部件进行手工贴装,因为它们的尺寸和位置需要更高的精度。

5.焊接:将已经贴装好的零部件通过焊接工艺与PCB板进行连接。

常见的焊接方法包括热风烙铁焊接、波峰焊接、回流焊接等。

焊接工艺的质量直接关系到手机摄像头模组的性能和可靠性。

6.质量检测:对已经焊接好的手机摄像头模组进行质量检测。

这一步骤可以通过人工检查、自动检测仪器等方式进行,主要检测焊接是否牢固、是否存在冷焊接等问题。

7.调试和测试:对已经检测合格的手机摄像头模组进行调试和测试。

通过将模组与相关的电路板连接,测试其功能是否正常、像素是否清晰、对焦是否准确等。

8.包装:最后将已经调试好的手机摄像头模组进行包装,通常采用防静电包装材料,以确保模组在运输和存储过程中不受到损坏。

SMT应用分析:SMT技术在手机摄像头模组生产中起到了关键的作用,具有以下优势:1.精度高:SMT能够实现对电子元件和连接器的精确贴装,保证了手机摄像头模组的精度要求。

手机摄像头模组生产工艺的SMT流程及SMT应用分析

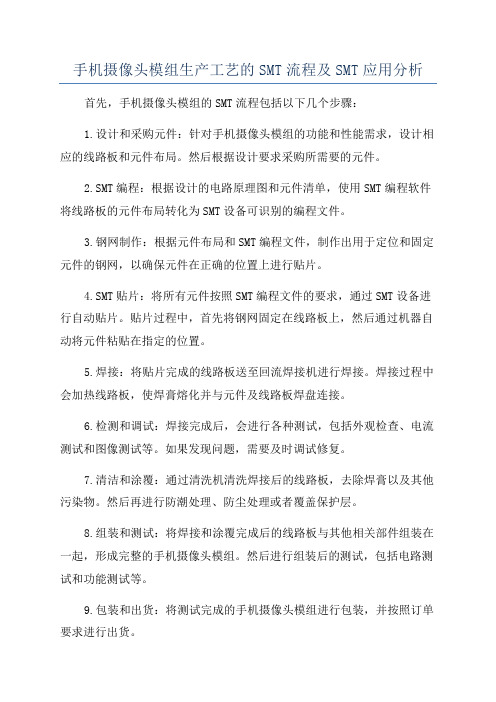

手机摄像头模组生产工艺的SMT流程及SMT应用分析首先,手机摄像头模组的SMT流程包括以下几个步骤:1.设计和采购元件:针对手机摄像头模组的功能和性能需求,设计相应的线路板和元件布局。

然后根据设计要求采购所需要的元件。

2.SMT编程:根据设计的电路原理图和元件清单,使用SMT编程软件将线路板的元件布局转化为SMT设备可识别的编程文件。

3.钢网制作:根据元件布局和SMT编程文件,制作出用于定位和固定元件的钢网,以确保元件在正确的位置上进行贴片。

4.SMT贴片:将所有元件按照SMT编程文件的要求,通过SMT设备进行自动贴片。

贴片过程中,首先将钢网固定在线路板上,然后通过机器自动将元件粘贴在指定的位置。

5.焊接:将贴片完成的线路板送至回流焊接机进行焊接。

焊接过程中会加热线路板,使焊膏熔化并与元件及线路板焊盘连接。

6.检测和调试:焊接完成后,会进行各种测试,包括外观检查、电流测试和图像测试等。

如果发现问题,需要及时调试修复。

7.清洁和涂覆:通过清洗机清洗焊接后的线路板,去除焊膏以及其他污染物。

然后再进行防潮处理、防尘处理或者覆盖保护层。

8.组装和测试:将焊接和涂覆完成后的线路板与其他相关部件组装在一起,形成完整的手机摄像头模组。

然后进行组装后的测试,包括电路测试和功能测试等。

9.包装和出货:将测试完成的手机摄像头模组进行包装,并按照订单要求进行出货。

以上就是手机摄像头模组的SMT流程。

下面对SMT应用进行分析。

1.提高生产效率:相比传统的手工贴片工艺,SMT可以实现自动化生产,大大提高了生产效率。

提升生产效率可以减少生产成本,并且提高产品的制造质量和可靠性。

2.减少人力成本:SMT贴片工艺实现了自动化生产,减少了人工贴片的操作,从而减少了人力成本。

另外,SMT设备的操作比较简单,减少了对操作人员的技能要求。

3.提高贴片精度和可靠性:SMT设备可以实现精确的贴片位置,提高了贴片精度。

另外,SMT设备的焊接可以通过控制温度和加热时间来控制焊接质量,提高了焊接的可靠性。

光学摄像头模组生产工艺流程

光学摄像头模组生产工艺流程光学摄像头模组是指将光学镜头、CMOS传感器、图像处理芯片等元件集成在一起,并进行封装加工成为一个整体的模块。

它是数字相机、手机摄像头、监控摄像机等设备的核心组件之一,具有越来越广泛的应用领域。

下面我们以一家光学摄像头模组生产企业的工艺流程为例,介绍光学摄像头模组的生产过程。

1.原材料准备生产光学摄像头模组的主要原材料包括光学镜片、CMOS传感器、图像处理芯片、模组封装材料、PCB板等。

在生产前需要对这些原材料进行检验和筛选,确保符合生产要求。

2.光学镜头组装首先进行光学镜头的组装,将透镜、接口等组件按照设计要求组装成一个完整的光学模组。

组装过程中需要确保镜片干净、无划痕,同时调整透镜的焦距和焦平面,以确保成像质量。

3.CMOS传感器连接将CMOS传感器连接到光学镜头组件上,通过焊接或者插接的方式将传感器连接到图像处理芯片。

4.图像处理芯片集成将图像处理芯片和传感器连接起来,形成一个相对完整的摄像头模组部件。

5.模组封装将光学镜头、传感器和图像处理芯片等部件整合在一起,并使用封装材料对其进行封装,以确保模组的稳定性和防水防尘性能。

6.调试测试完成封装后,对模组进行调试和测试,包括成像质量测试、色彩还原测试、自动对焦测试等,确保模组性能和成像效果符合要求。

7.包装出厂经过调试测试后,对模组进行包装出厂,包括外包装和内包装,保护模组在运输和使用过程中不受损坏。

8.质量控制在整个生产过程中,需要对原材料、半成品和成品进行质量控制,确保生产出的光学摄像头模组符合相关标准和要求。

以上是光学摄像头模组的生产工艺流程,整个过程需要精密的设备和专业的技术团队来完成,同时需要严格的质量控制和测试保证产品质量。

随着科技的不断发展,光学摄像头模组的生产工艺也在不断创新和提升,以满足市场对高质量、高性能产品的需求。

(完整版)摄像模组生产工艺流程图

机内,不可重叠.

4.当洗好第一块FPC时

要在显微镜下检查是

否清洗干净.之后每隔

烘烤

FPC板

将清洗好的FPC放入烤

炉内烘烤.

注

意事项

1.烘烤时间为3小时.

2.烘烤温度为80-90度.

3.如有需要可适当延长

烘烤时间.

排FPC板

点晶圆固定胶

将烘烤好的FPC板排入

铝盘内,点上晶圆固定

胶.

注意事项

1.排板时每个FPC方向必

邦机手要随时检查,邦线

与邦定焊点有无偏移,如

有偏移先检查好邦定机的

BTO和COR是否偏移.

3.取放邦定板时要拿好并

轻拿轻放,防止掉板损坏

晶圆.

4.邦机手不能随意改变邦

定参数和调校邦机,如有

需要及时通知当班拉长.

烘烤

晶圆

粘贴好的晶圆的模 组放入烤箱内烘烤.

注意事项 1.烤箱温度设定到80-

90度. 2.烘烤时间为10分钟. 3.进出烤箱时要轻拿

盖镜座

将过好镜的模组盖上 相应的镜座. 注

意事项 1.将固定黑胶均匀的 铺在黑胶垫上,不能太 厚否则在镜座粘胶时,

会粘到镜头上. 2.在盖镜座到板上时, 手要稳不要抖动,否则

容易盖断邦线. 3.盖好镜座时要注意, 手和摄子不能碰到镜 头感光孔,检查镜座是 否盖到位,有无裂缝.

过镜

检查邦定好线的模组 是否焊接好,晶圆表 面是否脏污,划伤,有

上,贴晶圆方向是否正

确,并且要端正的贴在

前测

测试盖好镜头的模组, 有无功能,花屏,黑点.

注意事项

1.测试时要注意轻拿轻 放.调用相应的测试程

序和对应的电压. 2.各种状态的模组要标 识清楚.如无功能,花屏, 黑点用红盒标识清楚, 放入次品区,良品用白

摄像头模块SMT工艺流程图

摄像头模块(通用)

流程符号表示: 准备 过程 检查 结束

准备 传感器烘烤 PCB板烘烤

BOTT面印锡膏

印刷检查 OK

贴片

炉前PQC检 OK

回流焊接

炉后PQC检 OK TOP面印锡膏

印刷检查 OK

PCB NO.

生产工序

ASS'Y NO.

NG

清洗

NG

修整

SC

NG

修整

NG

贴片

炉前PQC检 OK

回流焊接

rohspcb板烘烤bott面印锡膏回流焊接okng炉前pqc检炉后pqc检印刷检查top面印锡膏印刷检查ngok修整修整ngngscokok传感器烘烤炉后pqc检okokok贴片回流焊接炉前pqc检功能测试修整转装配课ng修整scngng分板振动不良品测试不良品pqc检外观修整维修pqc检外观okokngng

炉后PQC检 OK

分板振动

功能测试 OK

转装配课

名称

NG

修整

SC

NG

修整

修整

NG

NG

NG

不良品

SMT工序 RoHS

测试不良品

PQC检外观

OK

维修 PQC检外观

OK

手机摄像头生产工艺

手机摄像头生产工艺

手机摄像头是一种重要的手机配件,它的制造工艺通常包括以下几个步骤:材料准备、光学加工、模组装配和测试。

材料准备是手机摄像头生产的第一步,主要包括采购各种原材料和部件。

常用的摄像头部件有光学透镜、图像传感器、控制电路板等。

这些部件需要符合相关的技术规格和质量标准,以确保最终产品的性能和质量。

光学加工是手机摄像头生产的关键步骤之一。

主要包括对光学透镜进行加工和涂层处理。

加工过程中,需要使用精密的机械工具和设备对光学透镜进行切割、研磨和抛光,以达到设计要求的形状和表面精度。

涂层处理是为了提高透镜的光学性能,主要包括镀膜和抗反射处理。

模组装配是手机摄像头生产的重要环节。

在组装过程中,需要将光学透镜、图像传感器和控制电路板等部件组装在一起。

组装过程中需要注意每个部件的位置和相互间的连接方式。

通常采用精密的机器设备进行自动化组装,以提高生产效率和产品一致性。

测试是手机摄像头生产的最后一步。

主要包括对组装好的摄像头进行各项性能测试,以确认产品的质量和功能是否符合设计要求。

常见的测试项目包括图像清晰度、色彩还原度、对焦效果以及防抖等。

测试过程中需要使用专业的测试设备和仪器,以确保产品的质量和性能达到标准要求。

总的来说,手机摄像头的生产工艺包括材料准备、光学加工、模组装配和测试等多个环节。

这些步骤的顺利进行和相互配合,可以确保手机摄像头的质量和性能达到设计要求。

随着技术的不断进步,手机摄像头的生产工艺也在不断改进和创新,以满足用户对高质量、高性能手机摄像头的需求。

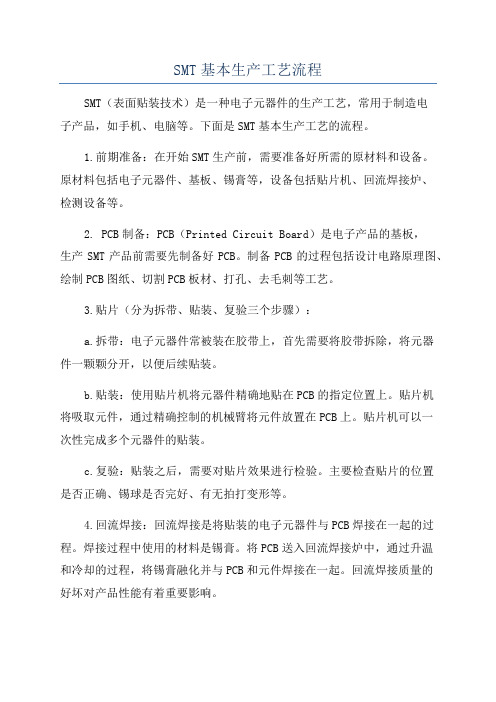

SMT基本生产工艺流程

SMT基本生产工艺流程SMT(表面贴装技术)是一种电子元器件的生产工艺,常用于制造电子产品,如手机、电脑等。

下面是SMT基本生产工艺的流程。

1.前期准备:在开始SMT生产前,需要准备好所需的原材料和设备。

原材料包括电子元器件、基板、锡膏等,设备包括贴片机、回流焊接炉、检测设备等。

2. PCB制备:PCB(Printed Circuit Board)是电子产品的基板,生产SMT产品前需要先制备好PCB。

制备PCB的过程包括设计电路原理图、绘制PCB图纸、切割PCB板材、打孔、去毛刺等工艺。

3.贴片(分为拆带、贴装、复验三个步骤):a.拆带:电子元器件常被装在胶带上,首先需要将胶带拆除,将元器件一颗颗分开,以便后续贴装。

b.贴装:使用贴片机将元器件精确地贴在PCB的指定位置上。

贴片机将吸取元件,通过精确控制的机械臂将元件放置在PCB上。

贴片机可以一次性完成多个元器件的贴装。

c.复验:贴装之后,需要对贴片效果进行检验。

主要检查贴片的位置是否正确、锡球是否完好、有无拍打变形等。

4.回流焊接:回流焊接是将贴装的电子元器件与PCB焊接在一起的过程。

焊接过程中使用的材料是锡膏。

将PCB送入回流焊接炉中,通过升温和冷却的过程,将锡膏融化并与PCB和元件焊接在一起。

回流焊接质量的好坏对产品性能有着重要影响。

5.清洁:焊接完成后,PCB上可能留有焊渣和污渍。

需要进行清洗,以确保焊接点的质量。

常用的清洗方法包括水洗、蒸馏水清洗以及有机溶剂清洗等。

6.电测试:清洗完成后,需要进行电测试,以验证电路的连通性和功能是否正常。

电测试设备会对每个焊点进行测试,确保焊接质量符合要求。

7.修复:在电测试过程中,可能会发现焊接质量不合格的焊点。

需要将这些焊点进行修复,通常是通过重新焊接或者补焊的方式。

8.终检和包装:终检是对整个产品的外观和性能进行检查。

合格后,产品会进行包装,以便运输和销售。

这是SMT基本生产工艺的流程。

每个步骤都非常重要,对于产品质量和性能有着直接影响。

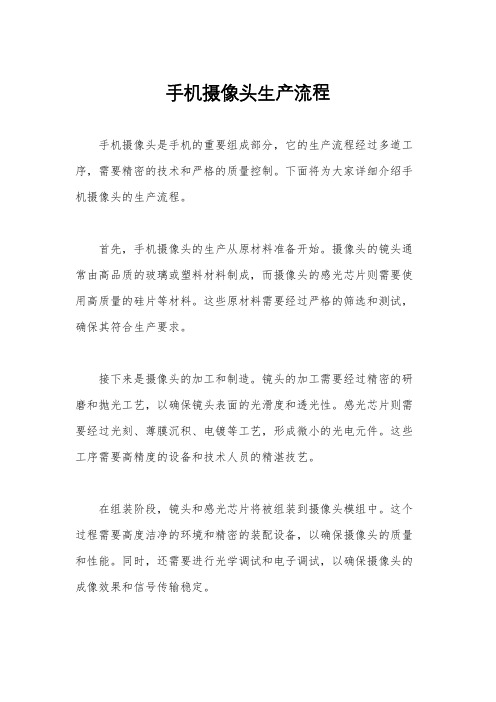

手机摄像头生产流程

手机摄像头生产流程

手机摄像头是手机的重要组成部分,它的生产流程经过多道工序,需要精密的技术和严格的质量控制。

下面将为大家详细介绍手机摄像头的生产流程。

首先,手机摄像头的生产从原材料准备开始。

摄像头的镜头通常由高品质的玻璃或塑料材料制成,而摄像头的感光芯片则需要使用高质量的硅片等材料。

这些原材料需要经过严格的筛选和测试,确保其符合生产要求。

接下来是摄像头的加工和制造。

镜头的加工需要经过精密的研磨和抛光工艺,以确保镜头表面的光滑度和透光性。

感光芯片则需要经过光刻、薄膜沉积、电镀等工艺,形成微小的光电元件。

这些工序需要高精度的设备和技术人员的精湛技艺。

在组装阶段,镜头和感光芯片将被组装到摄像头模组中。

这个过程需要高度洁净的环境和精密的装配设备,以确保摄像头的质量和性能。

同时,还需要进行光学调试和电子调试,以确保摄像头的成像效果和信号传输稳定。

经过组装的摄像头将进行质量检测。

这包括光学性能测试、像素检测、自动对焦测试、耐久性测试等多项指标的检测,以确保每一个摄像头都符合质量标准。

不合格品将被淘汰,确保产品质量。

最后是包装和出厂。

合格的摄像头将被进行防静电包装,然后进行贴标、入库等流程,最终出厂交付给手机生产厂商。

在整个生产流程中,严格的质量控制是保证手机摄像头质量的关键。

总的来说,手机摄像头的生产流程是一个复杂而精密的过程,需要各种高精度的设备和技术人员的精湛技艺。

通过严格的质量控制和测试,确保每一颗手机摄像头都能够达到高品质的要求,为手机用户带来更好的拍摄体验。

摄像头生产工艺流程

摄像头生产工艺流程

《摄像头生产工艺流程》

摄像头作为一种关键的电子器件,被广泛应用于手机、相机、监控摄像等领域。

其生产工艺流程十分复杂,需要经历多道工序才能完成。

下面就摄像头生产的工艺流程进行详细介绍。

首先是原材料的准备和加工。

摄像头的核心部件是图像传感器和镜头组件,这些部件需要通过精密加工来制造。

图像传感器通常是通过硅片制造而成,需要进行薄膜沉积、光刻、蚀刻等工序;镜头组件则需要通过玻璃成型、研磨、抛光等工艺来完成。

接下来是组装和调试工序。

在这个阶段,各个摄像头部件需要进行组装,包括焊接、粘接、连接等工序。

同时,还需要对摄像头进行调试和测试,确保其性能和质量符合要求。

这是整个生产流程中非常关键的一环。

最后是包装和检验。

一旦摄像头组装完成,就需要进行包装,以便运输和销售。

同时还需要进行严格的检验,确保产品的质量达标。

这包括外观检查、性能测试等,确保产品能够正常使用。

整个摄像头生产工艺流程涉及到多个专业领域的知识和技术,需要高度的自动化和精准度。

同时,对于生产厂家来说,还需要不断优化流程,提高产能和质量,以满足市场需求。

摄像头

作为一种高科技产品,其生产工艺流程也在不断进步和完善,以适应日益严苛的市场需求。

摄像头生产流程

摄像头生产流程从设计到生产到包装:摄像头产品诞生全过程笔者近来去一家综合化的摄像头开发生产厂家全程参观了J-CAM 的全套生产过程。

从外观设计,PCB 电路板设计、密模具设计制造、注塑成形、无尘车间喷油、电路板SMT高速贴片、插件、装配、检测、包装。

出色的摄像头不仅需要有出色的效果,同样,也要有吸引人的外观。

成功的外观设计,需要出色的设计理念,但要把将这理念在具体实物体现出来,又需要精湛的工艺。

设计篇1.外观设计据天敏工业设计小组介绍,摄像头前期设计的工作也很复杂。

个新的摄像头的诞生,最初由设计师的灵感而成,设计师首先用手画草图,将自己的的想法粗略地在纸上体现,画出简易的大体外观。

在ID 小组讨论后决定后,用Rhino 犀牛工业造型软件先画几个三维的外观效果图,经讨论大致确认后,把这个粗略的外观图纸文件送去打版中心进行CNC 三维雕刻打“手版”,然后对实体模型进行评审,然后会根据模型计师进行不断的修改,这个过程是要将摄像头的最后所要实现的外观确认。

外观打样后,即进行结构论证和设计工作,一般使用“ PRO-E”软件,结构设计。

在设计底座时,就打了很多个样版。

设计师根据市场的调研,发现现大多数的摄像头的底座都是“夹子”,这种夹子在夹笔记本就还可以,但在设计很个性的液晶显示器上很多是夹不着的,有太厚的原因,背板是不规则。

设计师专门设计了个万能的“挂座”,这是一个根据力学原理来设计的底座,不用夹子也可以很轻松的挂在笔记本和液晶显示器上,同样也可以放在桌面或CRT 显示器上。

这个“挂座”很费精力,材料、模具应如何设计、出模方式等,都跟模具设计师做了大量的讨论构通,也打了很多的样版来做试验。

在结构设计阶段,需要丰富的模具知识,跟模具设计师的大量沟通。

具体的内部尺寸确定,那时设计师就可以将PCB 板的尺寸给硬件工程师,在设计同时,PCB 的设计从现在开始也在同步地进行,相互之间也要做大量的沟通,有时为了争一点点空间,相互争个面红耳斥。

摄像头模组生产工艺流程

摄像头模组生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!摄像头模组生产工艺流程。

1. 基板准备。

清洗基板。

镀膜。

2. 元件贴装。

手机摄像头模组生产工艺的SMT流程及SMT应用分析(1)

手机摄像头模组生产工艺的SMT流程及SMT应用分析之迟辟智美创作摘要随着通信技术的不竭扩延,手机已成为人们生活、工作、学习、娱乐不成或缺的工具.而手机摄像头模组是手机中非常重要的组件之一,其品质的好坏直接影响手机整体品质的高低.因此在手机摄像头模组生产的过程中每一步都是要严格把关的,不能有丝毫的懈怠.在手机摄像头模组中,FPC软电路板是决定手机照相生成图片的关键组件之一,因此它的生产工艺及质量好坏显得尤为重要.基于此,首先简单介绍了手机摄像头模组原理以及SMT技术在手机摄像头模组生产工艺中的应用,着重论述了手机摄像头模组FPC软电路板的改良设计和SMT生产工艺流程及产物质量分析.根据手机摄像头模组FPC软电路板的具体要求,合理进行SMT技术指标优化,分析研究了手机摄像头模组再流焊SMT焊接温度分布曲线.针对FPC软电路板产物设置了AIO(automatic optical inspection)检测及ICT在线测试方法.关键字:手机摄像头模组 SMT AIO检测 ICT在线测试Mobile phone camera module production technology of SMTprocesses and SMT applicationABSTRACTSummary as communication technologies continues expansion, mobile phone has become the people's life, work, learn, play an indispensable tool. Mobile phone camera module is one of the very important components in the mobile phone, its quality directly affect the overall level of quality phones. In the mobile phone camera module production at every step in the process is to strictly, there can be no slack. Mobile phone camera module in the FPC flexible circuit board is to determine the key components of the camera phone picture, therefore its production process and the quality is particularly important. Based on this, the first simply introduced the mobile phone camera module principle and SMT technology and its application in mobile phone camera module production, focusing on mobile phone camera module is described FPC flexible circuit board design and analysis of SMT production process and product quality. According to mobile phone camera module FPC flexible circuit board requirements, reasonable SMT technical specifications, analysis of mobile phone cameramodule for reflow SMT soldering temperature distribution curves.FPC flexible circuit board set AIO products (automatic optical inspection) test online test methods and ICT.Keyword:mobile phone camera module;SMT;AIO ICT;on-line test目录摘要IABSTRACT II第一章引言11.1 手机摄像头模组简介11.1.1 原理11.1.2 DSP芯片1连接方式21.1.4 PCB板31.2 SMT技术在手机摄像头模组生产工艺中的应用41.2.1 FPC软电路板(PCB)的功能41.2.2 SMT技术应用4第二章手机摄像头模组改良设计42.1 FPC/PCB规划设计42.2 FPC/PCB线路设计62.3 FPC/PCB工艺材质8第三章手机摄像头模组FPC软电路板的SMT生产工艺流程93.1 来料检测93.2 锡膏印刷93.2.1 主要技术指标103.2.2 印刷焊膏的原理10锡膏检测113.3 贴片113.3.1 贴片机113.3.2 贴片机的主要技术指标123.3.3 自动贴片机的贴装过程133.3.4 连续贴装生产时应注意的问题143.4 再流焊(Reflow soldring)143.4.1 再流焊炉的基本结构[7]153.4.2 再流焊炉的主要技术指标153.4.3 再流焊工作过程分析153.4.4 再流焊工艺特点(与波峰焊技术相比)16第四章手机摄像头模组FPC软电路板的SMT应用分析174.1焊接及装配质量的检测174.1.1 AIO(automatic optical inspection)检测概述174.1.2 AOI检测步伐184.2 ICT在线测试184.2.1 慨述184.2.2 ICT在线测试步伐19结束语20参考文献21致谢22第一章引言1.1手机摄像头模组简介1.1.1 原理手机摄像头模组结构如图1-1所示:图1-1 手机摄像头模组的基本组成手机摄像头模组主要由镜头(lens),传感器(sensor),图像处置芯片(Backend IC),软电路板(FPC)四个部份组成.其工作原理为:通过镜头拍摄景物,光学图像生成后投射到传感器上,再把光学图像被转换成电信号,模拟电信号经过模数转换酿成数字信号,经过DSP加工处置,送得手机处置器中进行处置后转换成手机屏幕上能够看到的图像[1].1.1.2 DSP芯片DSP即数字信号处置集成电路,它的功能是通过数学算法运算,对数字图像信号进行优化处置,经过处置后的信号传到显示设备上.目前DSP设计和生产技术相对来说比力成熟,各项技术参数分歧不年夜.手机摄像头模组的芯片主要有CCD与CMOS两种类型,手机摄像头模组的芯片如图1-2,性能比力见表1-1.根据CCD 与CMOS 两类芯片性能比力,CMOS 芯片具有制造工艺相对简单、制品合格率高,制造本钱低、耗电量低、处置速度快等优点,故本文手机摄像头模组软板(FPC )采纳CMOS 芯片.CCD CMOS 工作原理电荷信号先传送,后放年夜,再A/D 电荷信号先放年夜,后A/D ,再传送 成像质量灵敏度高、分辨率好、噪音小 灵敏度低、噪声明显 制造工艺复杂 相对简单、制品合格率高 制造本钱高 低 耗电量高 低 处置速度 慢 快手机摄像头模组的罕见连接方式有连接器连接、金手指连接和插座连接三种方式,本文中手机摄像头模组采纳金手指连接方式,其与手机的配合合适,弯折水平好,可靠性高,连接方式如图1-3所示.图1-2 手机摄像头模组的芯片种类表1-1 CCD 与CMOS 区别图1-3 手机摄像头模组的罕见连接方式1.1.4 PCB板PCB板通常分为硬板、软板、软硬结合板三种类型,这里指的是手机摄像头模组中用到的印刷电路板,这三种资料应用范围各不相同.CMOS可以使用硬板、软板、软硬结合板任何一种.软硬结合板的造价本钱最高,而CCD只能使用软硬结合板.所以本文手机摄像头模组采纳FPC软电路板,如图1-4所示.图1-4 PCB板分类1.2 SMT技术在手机摄像头模组生产工艺中的应用1.2.1 FPC软电路板(PCB)的功能FPC软电路板在手机摄像头模组中具有如下功能:提供电子元器件的固定及装配的机械支撑作用,实现电子元器件之间的布线而且对电气有着连接或电绝缘效果,提供所要求的电气特性.为自动焊接提供阻焊图,为集成电路及元器件插装、检查、维修提供识别图形和字符.手机摄像头模组采纳PCB后,由于同类PCB板的一致性,防止了人工接线的毛病,而且可以实现集成电路和电子元器件自动插装、自动贴装、自动焊锡及自动检测,使得电子产物的质量和劳动生产率获得了提高,同时本钱降低,维修方便.1. SMT技术应用目前,手机摄像头模组具有体积小、重量轻、集成度高、可靠性高的特点,电子产物的主要形式是基板的板级电子电路产物,因此,现代电子产物制造技术的重要体现是板级电子电路产物制造技术水平的高低[2].手机摄像头模组属于芯片级一级封装.首先将硅片(芯片)贴装在基片上,然后焊接到基板上构成完整的元件.SMT产物制造系统的核心技术是SMT概况装配技术,以SMT产物为制造对象的系统[3],概况组装设备组成的生产线是SMT的基本组成形式,概况组装设备由自动传输线进行连接,由配置计算机作为控制系统,控制PCB的自动传输,通过组装设备进行流水组装作业.第二章手机摄像头模组改良设计2.1 FPC/PCB规划设计对电子产物来说,其设计的合理性与产物生产及产物质量紧密相关,手机摄像头模组FPC印制导线的布设应尽可能的短,,防止SMT贴片的时候锡膏回流到邦线PAD上去.如图2-1所示:图2-1 PAD规划邦,,电容要靠近芯片滤波PAD[4].金手指连接的FPC需要把整个金手指开窗出来,对双面金手指,顶层和底层一定要错开开窗,错开的距离保证在0.25mm以上.如图2-2所示:图2-2 金手指连接FPCFPC银箔接地的开窗形状为椭圆形,且双面开窗的位置一定要错开,不允许有重合部份,错开距离保证在0.5mm以上.如图2-3所示:图2-3 FPC的开窗图2.2 FPC/PCB线路设计为了能够让摄像头模组能够正常地工作,导线宽度应以能满足电气性能要求为准.便于生产为宜而且能够有效地预防EMC,EMI等问题,可以采用磁珠,电感,共模线圈进行隔离;加电容进行滤波,并四处铺铜,采纳屏蔽地线、屏蔽平面来切断电磁的传导和辐射途径.以下是模组线路设计时的要求和规范:(1)网络距离外框的边缘距离年夜于0.15mm,即要年夜于外框公差+0.1mm. (2)一般信号线推荐线宽0.1mm,最小线宽0.08mm;电源线和地线推荐线宽0.2mm,最小线宽0.15mm.(3)防止走环形线,且线路上不允许有直角呈现.如图2-4所示:(4)线路空白区域打过孔铺通,起屏蔽,散热作用,同时增加DGND网络之间连接性.对FPC,如果受控的项目图纸中有弯折要求,在FPC的弯折区域内,用地线取代铺铜,防止年夜范围的铺铜造成FPC弯折不良.图2-4 FPC/PCB线路(5)AGND依照信号线来走,附近尽量不要有DATA线.(6)MCLK要包地,走线距离尽量短,尽量防止过孔.PCLK不要和高速数据位走一起,尽可能包地,有DGND在旁,D0和PCLK靠近DGND.(7)复位的RESET和STANDBY要远离MCLK,靠近DGND,在边缘附近用地屏蔽.(8)不允许在Socket底面PAD上打过孔,如果无法防止,应该把孔打在PAD 的边缘,,且必需要求用金属填满,保证整个接触PAD的概况都是导通的. (9)MIPI差分阻抗线对需要满足阻抗值100±10ohm的要求,且MIPI走线要等长、等间距并有较年夜面积的参考地平面.如图2-5所示:图2-5 PCB总图2.3 FPC/PCB工艺材质对高频电路而言,PCB的材质相当重要,经常使用的PCB板有电木板、纸质树脂板、玻璃树脂板等.手机摄像头模组选用玻璃树脂板,最高频率达1GHZ,价格中等,质地坚硬,是目前使用最年夜的品种.(1)FPC工艺材质有两种可以选择COB项目头部ACF压焊:概况处置方式为化金,基材18um无胶压延铜,Au ≥0.03um,Ni≥0.5um金面平滑光亮;CSP项目头部贴片:概况处置方式为化金,基材可选(18um无胶压延铜,18um有胶压延铜,13um电解铜),Au≥0.03um,Ni≥2.54um金面平滑光亮.COF工艺:概况处置方式为沉镍钯金,基材可选(13um、18um无胶和有胶压延铜,13um、18um无胶和有胶电解铜),8um≥镍厚≥≥钯厚≥≥金厚≥. (2)电磁膜型号:除客户指定型号外,需选用柔韧性较好的PC5600或PC5900.(3)叠层结构:跟FPC供应商确认的叠层结构,需要满足客户要求的FPC厚度,获得客户确认后,叠层的材质不能私自更改,若要变动材质,需要获得客户的认可.2.4 模组包装设计(1)根据项目受控的图纸,预先设计托盘,海绵垫,胶纸等.(2)海绵垫,胶纸必需用在完全OK的模组上进行实测,与项目受控图纸要求进行比较.如果有分歧,根据模组的实际情况,重新打样,直到满足要求为止. (3)托盘必需用最后成型的模组(如按要求在模组上贴海绵垫,胶纸,海绵圈,防尘贴等)进行试装,要求整个模组不能受到挤压;且托盘要有相对的硬度,保证整箱中托盘之间的挤压不影响到内部的模组.第三章手机摄像头模组FPC软电路板的SMT生产工艺流程手机摄像头模组的SMT生产工艺流程如下:来料检测 --> PCB的面丝印焊膏 --> 贴片 --> 烘干(固化) --> 再流焊接 --> 检测 --> 返修3.1 来料检测在生产过程中,手机摄像头模组FPC软电路板的PCB和电子元器件,在进入生产线之前必需进行品质检验,这个过程称为IQC(进料品管).首先对FPC软电路板的PCB的进行肉眼的直观检查,然后通过检测仪器对基板检查,主要检查厚度及插件针孔,FPC软电路板的元器件包括电阻、电容的参数检查和断路、短路等.PCB和元器件通过进料品管检验后进入下一道工序.加工前的测试敌手机摄像头模组FPC软电路板的整个生产过程提供了首要保证,同时还提高了产物的合格率.3.2 锡膏印刷在贴片之前,必需利用锡膏印刷机在手机摄像头模组FPC软电路板的针孔和焊接部位刮上焊锡膏.在锡膏印刷机的把持台上,使用监视器进行观察,使用一张钢网对PCB板的针孔和焊接部位进行对位,注意要确保定位准确.然后锡膏印刷机透过钢网的相应位置可以将焊锡膏均匀、无偏差地涂在PCB 板上,这样就为元器件的焊接做好了准备工作,最后送上SMT 生产线[5].如图3-1所示:图3-1 锡膏印刷机整体外观及内部构造3.2.1 主要技术指标手机摄像头模组的PCB 板面积较小,有别于其他年夜型电路板,精度要求很高,所以在印刷中着重考虑该项指标.a. 最年夜印刷面积:根据最年夜的PCB 尺寸确定为120mm х120mm.b. 印刷精度:要求到达±0.025mm.c. 印刷速度:根据产量要求确定. 3 印刷焊膏的原理焊膏和贴片胶都是具有粘性的触变流体.刮刀移动时具有一定速度和角度,从而会对焊膏发生一定的压力,这样焊膏就会在刮板前滚动,焊膏就会注入网孔或漏孔,焊膏的粘性摩擦力会招致焊膏在刮板和网板交接的处所发生切变,由于切变力的存在,使得焊膏的粘性下降,焊膏顺利地注入得手机摄像头模组中PCB 板的网孔或漏孔.如图3-2所示:刮板模板钢板刮刀PCB焊膏a 焊膏滚动前进 b形成压力 c焊膏注入漏孔PCB刮刀的推动力F可分解为推动焊膏前进分力X和将焊膏注入漏孔的压力Yd焊膏释放(脱模)图3-2 焊膏印刷原理示意图3.2.3锡膏检测使用3D锡膏检测机敌手机摄像头模组的PCB板印刷锡膏厚度进行测试,主要检测锡膏的“高度”“面积”“体积”,固然“高度”检测是最重要的.衡量焊点质量及其可靠性的重要指标之一是锡膏的数量,尤其是手机摄像头模组要求更高,为了减少印刷流程中发生的焊点缺陷,必需100%的采纳锡膏检测(SPI),这样也保证了焊点的可靠性.3.3 贴片3.3.1 贴片机通过贴片机完成手机摄像头模组的PCB板(如图3-3)贴片,在贴片之前首先在贴片机前面装上原料盘(如图3-4),在原料盒的原料盘传输纸带装有贴片式元件.通过单片机预先编好的法式来完成把持过程,激光系统进行校正.贴片时贴片机根据事先设好的法式举措,相应的原料盘上的元件由机械手臂的吸嘴吸取,放到PCB板的相应位置,为了保证元件能准确地压放在相应的焊接位置,采纳激光对元件进行校正把持[5].多个原料盘可以放在同一台高速贴片机上同时进行工作.要求元件年夜小相差未几,这样机械手臂便于把持.为了提高效率,手机摄像头模组SMT生产线是由两台高速贴片机来完成,贴片机元件吸嘴应根据元件年夜小分歧而相同,一般贴装顺序是先贴装小元件(如“贴片电阻”),接着再贴装较年夜的芯片(如“芯片组).图3-3 贴片机整体外观图3-4 贴片机原料盘3.3.2 贴片机的主要技术指标结合手机摄像头模组的软电路板的具体性能要求,合理设置贴片机的主要指标[7]:a. 贴装精度:是指元器件贴装后相对印制板标准贴装位偏移量,手机摄像头模组的PCB贴装要求精度较高,Chip元件要求到达±0.1mm,贴装间距的SMD至少要求到达±.b. 贴片速度:手机摄像头模组的PCB面积较小,贴装速度不宜太快.高速机限制在下,多功能机设定在-0.6S/ Chip元件左右.c. 对中方式:为了保证准确度,尽量采纳激光对中或激光/视觉混合对中.×0.3 mm~最年夜60×60mm器件.e. 编程功能:具备在线和离线编程优化功能.3.3.3 自动贴片机的贴装过程贴片机敌手机摄像头模组PCB板的贴装过程如图3-5所示:YES输出图3-5 贴片机贴片过程原理图3.3.4 连续贴装生产时应注意的问题由于手机摄像头模组的软电路板具有特殊的要求,所以在元件贴装过程中有严格的要求:a.禁止直接用手触摸PCB概况,以防破坏印刷好的焊膏;b. 发现报警时,及时按下警报关闭键,分析处置毛病信息;c. 根据元器件的型号、规格、极性和方向在弥补元器件时必需坚持一致;d.,随时注意贴装过程中废料槽中的弃料,若否聚积过高,要及时清理,以防贴装头损坏.3.4 再流焊(Reflow soldring)再流焊[6]炉(图3-6)是焊接概况贴装元器件的设备.广泛使用的是红外加热风炉以及全热风炉.再流焊炉主要有四个部份:红外炉、热风炉、红外加热风炉、蒸汽焊炉.手机摄像头模组的软板贴片元件装置完成后,合格的产物进行焊接,由再流焊接机完成.再流焊接机是内循环式加热系统,由多个温区组成.因为焊锡膏的构成有多种材质,所以分歧的温度将改变锡膏的状态.焊锡膏在高温区时酿成液态,贴片式元件容易结合,焊锡膏在进入较冷温区后酿成固态,将元件引脚和PCB牢牢焊接起来.图3-6 再流焊接机3.4.1 再流焊炉的基本结构[7]a. 炉体b. 上下加热源c.温度控制装置d.冷却装置e. 空气循环装置f. 排风装置g. PCB传输装置h. 计算机控制系统3.4.2 再流焊炉的主要技术指标结合手机摄像头模组的软电路板的具体性能要求,合理设置贴片机的主要指标[7]:a.传输带横向温差:要求±5℃以下;b.温度控制精度:应到达±-℃;c.手机摄像头模组没有采纳无铅焊料或金属基板,温度选择在250℃左右.手机摄像头模组加热区数量和长度选择4-5温区,加热区长度选定1.8m左右.3.4.3 再流焊工作过程分析图3-7 再流焊温度曲线为了分析研究手机摄像头模组,外购温度曲线收集器,进行温度曲线测试.由温度曲线收集器收集的温度曲线[8](见图3-7)分析:当手机摄像头模组软板进入升温区(干区)时,即100o C以下,焊膏中的溶剂、气体蒸发失落,同时,焊盘、元器件端头和引脚被焊膏中的助焊剂润湿,焊膏软化、塌落、覆盖焊盘,将焊盘、器件引脚与氧气之间隔离,时间约15S左右;PCB进入保温区时,温度为100o C-150o C,PCB和元器件获得充沛预热,时间约30S,在保温区过渡到高温区时以防PCB和元器件损坏;当PCB进焊接区时,温度迅速上升到240o C以上,使焊膏熔化成液态,PCB的焊盘、元器件端头和引脚被液态焊锡润湿,扩散、漫流或回流形成焊接;尔后PCB进入冷却区,使焊点凝固.3.4.4 再流焊工艺特点(与波峰焊技术相比)在手机摄像头模组生产中选用再流焊装配工艺,而不用波峰焊技术,理由:a. 再流焊不像波峰焊那样,不需要把元器件直接浸渍在熔融的焊料中,有较年夜的热应力,元件受到的热冲击小;b. 可以适当控制焊盘上焊料的施加量,防止了虚焊桥接等焊接缺陷的发生,提高了焊接质量和可靠性;c.使用焊膏时,能正确地保证焊料的成份,焊料中不会混入不纯物.d.有自定位效应(self alignment)—由于熔融焊料概况张力作用,当元器件贴放位置偏移时,自动被拉回到近似目标位置.e.在同一基板上,可以采纳局部加热热源和分歧焊接工艺进行焊接;f. 工艺简单,修板的工作量极小,从而节省了人力、电力、资料.第四章手机摄像头模组FPC软电路板的SMT应用分析4.1焊接及装配质量的检测再流焊接后,最后的工序是对组装好的手机摄像头模组的PCB板进行焊接质量和装配质量的检测.所用设备有放年夜镜、显微镜、自动光学检测(AOI)[9]、在线测试仪(IC T)等.专用检测台上,用一片塑料模板与贴片PCB对比,检测PCB上的位置是否放正、引脚是否连焊、元件是否漏焊、焊接是否严密等.质检员要配带静电手环以防在检测过程中静电带来的损害.质检分歧格的PCB将送到SMT生产线的维修部份,用人工对呈现的焊点、位置和漏焊元件进行修正,修正后再重新返回检测.4.1.1 AIO(automatic optical inspection)检测概述运用高速高精度视觉处置技术自动检测手机摄像头模组的PCB板上各种分歧贴装毛病及焊接缺陷.PCB板的范围可从高密度板到低密度年夜尺寸板,为了提高生产效率及焊接质量,采纳在线检测方案.减少缺陷的工具使用AOI检测机(如图4-1),可以实现良好的过程控制,因为在装配工艺过程的早期即可查找和消除毛病.早期发现缺陷可以有效地防止将坏板送到装配阶段,AOI不单减少了修理本钱,而且防止报废不成修理的电路板. 制造工艺的缺陷和元器件的不良情况,如缺件、位移和元件歪斜,立碑、翻件、浮脚及弯曲的Lead等,可以直接通过对在线器件电气性能的测试来发现.另外AOI还的特点也很明显.高速检测系统与PCB板贴片密度无关,在图形界面下即可进行快速便捷的编程,运用贴装数据自动进行检测,运用元件数据库进行检测数据的快速编纂.根据被检测元件位置的瞬间变动进行检测窗口的自动校正,到达高精度检测.用墨水直接标识表记标帜于PCB板上或在把持显示器上用图形毛病暗示来进行检测和核对.图4-1 AOI检测机4.1.2 AOI检测步伐手机摄像头模组产物依照以下步伐进行检测:a. 依照正确的PCB板流向放进AOI机台.b. AOI测试完毕,把持人员双手从传送带上取下板子,使用Barcode Reader读取序号.c. 确认 PCB 的方向和 Layout显示一致,屏幕上显示相关位置及其defect,把持人员依照defect位置进行确认.d. 测试完毕确认为Pass需刷SFC系统,直接送入下一制程,如确认为Fail 刷SFC系统,输入不良代码,放入不良品箱,由线上人员维修,维修OK,再放入AOI机台测试,直到检测OK后方可送入下一制程.4.2 ICT在线测试4.2.1 慨述在线测试ICT(In-Circuit Test)(如图4-2)是通过对在线元器件的电性能及电气连接进行测试来检查生产制造缺陷及元器件不良的一种测试手段.它主要检查在线的单个元器件以及各电路网络的开路、短路情况,具有把持简单、快捷迅速、故障定位准确等优点[10].图4-2ICT检测机1. ICT的范围及特点在线测试检查范围为制成板上在线元器件的电气性能和电路网络的连接情况.不单能够定量地丈量电阻、电容、电感、晶振等元件,而且能测试二极管、三极管、光藕、继电器、运算放年夜器、变压器、电源模块等功能,对中小规模的集成电路如经常使用驱动类、74系列、Memory 类、交换类等IC进行功能测试.元件类可检查出元件值的失效或损坏、超差、Memory类的法式毛病等,通过直接对在线器件电气性能的测试来发现制造工艺的缺陷和元器件的不良.对工艺类可发现如焊锡短路,元件插错、插反、漏装,管脚翘起、虚焊、PCB短路、断线等故障.对故障的维修无需较多专业知识,测试的故障直接定位在具体的元器件管脚、网络点上,故障定位准确.2. 意义ICT测试过的故障板,因故障定位准,维修方便,可年夜幅提高生产效率和减少维修本钱.在线测试通常是生产中第一道测试工序,能及时反应生产制造状况,有利于工艺改进和提升.因其测试项目具体,是现代化年夜批量生产物质保证的重要测试手段之一.4.2.2 ICT在线测试步伐根据手机摄像头模组产物要求,合理安插ICT在线测试步伐:a. 双手从线上取下板子,平放到治具上,放板子注意方向,确认板子平贴治具.(图4-3&4-3-1)b. 双手同时按住测试按钮进行测试,测试开始后放手.(图4-4)c. 若测试结果为pass,在板边图示位置区做“Pass”标示(如4-5),进入流水线流下一制程,放板方向要统一.d. 若测试结果为fail,打印不良报表贴于板边,放于不良品箱內待线修确认:若为误判,通知ICT工程师分析处置后重测ICT直至Pass;若为不良,线修送至ATE站将不良信息刷入sfc系统,然后维修重测ICT直至测试Pass,流入下一制程.图4-3 流板方向图4-3-1 置板方向图4-4 ICT Pass 界面图4-5做Pass 标示结束语通过这次撰写结业论文,不单巩固了自己的所学知识,同时也学到了许多书本上无法学到的知识,提高了自己的入手能力和写作能力,为今后走上工作岗位打下了坚实的基础.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手机摄像头模组生产工艺的SMT流程及SMT应用分析摘要随着通信技术的不断扩延,手机已成为人们生活、工作、学习、娱乐不可或缺的工具。

而手机摄像头模组是手机中非常重要的组件之一,其品质的好坏直接影响手机整体品质的高低。

因此在手机摄像头模组生产的过程中每一步都是要严格把关的,不能有丝毫的懈怠。

在手机摄像头模组中,FPC软电路板是决定手机照相生成图片的关键组件之一,因此它的生产工艺及质量好坏显得尤为重要。

基于此,首先简单介绍了手机摄像头模组原理以及SMT技术在手机摄像头模组生产工艺中的应用,着重阐述了手机摄像头模组FPC软电路板的改良设计和SMT生产工艺流程及产品质量分析。

根据手机摄像头模组FPC软电路板的具体要求,合理进行SMT技术指标优化,分析研究了手机摄像头模组再流焊SMT焊接温度分布曲线。

针对FPC软电路板产品设置了AIO(automatic optical inspection)检测及ICT在线测试方法。

关键字:手机摄像头模组 SMT AIO检测 ICT在线测试Mobile phone camera module production technology of SMT processes and SMT applicationABSTRACTSummary as communication technologies continues expansion, mobile phone has become the people's life, work, learn, play an indispensable tool. Mobile phone camera module is one of the very important components in the mobile phone, its quality directly affect the overall level of quality phones. In the mobile phone camera module production at every step in the process is to strictly, there can be no slack. Mobile phone camera module in the FPC flexible circuit board is to determine the key components of the camera phone picture, therefore its production process and the quality is particularly important. Based on this, the first simply introduced the mobile phone camera module principle and SMT technology and its application in mobile phone camera module production, focusing on mobile phone camera module is described FPC flexible circuit board design and analysis of SMT production process and product quality. According to mobile phone camera module FPC flexible circuit board requirements, reasonable SMT technical specifications, analysis of mobile phone camera module for reflow SMT soldering temperature distribution curves.FPC flexible circuit board set AIO products (automatic optical inspection) test online test methods and ICT.Keyword: mobile phone camera module;SMT;AIO ICT;on-line test目录摘要 (I)ABSTRACT (II)第一章引言 (1)1.1 手机摄像头模组简介 (1)1.1.1 原理 (1)1.1.2 DSP芯片 (1)1.1.3连接方式 (2)1.1.4 PCB板 (3)1.2 SMT技术在手机摄像头模组生产工艺中的应用 (4)1.2.1 FPC软电路板(PCB)的功能 (4)1.2.2 SMT技术应用 (4)第二章手机摄像头模组改良设计 (5)2.1 FPC/PCB布局设计 (5)2.2 FPC/PCB线路设计 (6)2.3 FPC/PCB工艺材质 (8)第三章手机摄像头模组FPC软电路板的SMT生产工艺流程 (10)3.1 来料检测 (10)3.2 锡膏印刷 (10)3.2.1 主要技术指标 (11)3.2.2 印刷焊膏的原理 (11)3.2.3锡膏检测 (12)3.3 贴片 (12)3.3.1 贴片机 (12)3.3.2 贴片机的主要技术指标 (13)3.3.3 自动贴片机的贴装过程 (13)3.3.4 连续贴装生产时应注意的问题 (14)3.4 再流焊(Reflow soldring) (15)3.4.1 再流焊炉的基本结构[7] (15)3.4.2 再流焊炉的主要技术指标 (16)3.4.3 再流焊工作过程分析 (16)3.4.4 再流焊工艺特点(与波峰焊技术相比) (17)第四章手机摄像头模组FPC软电路板的SMT应用分析 (18)4.1焊接及装配质量的检测 (18)4.1.1 AIO(automatic optical inspection)检测概述 (18)4.1.2 AOI检测步骤 (19)4.2 ICT在线测试 (19)4.2.1 慨述 (19)4.2.2 ICT在线测试步骤 (20)结束语 (22)参考文献 (23)致谢 (24)第一章引言1.1 手机摄像头模组简介1.1.1 原理手机摄像头模组结构如图1-1所示:图1-1 手机摄像头模组的基本组成手机摄像头模组主要由镜头(lens),传感器(sensor),图像处理芯片(Backend IC),软电路板(FPC)四个部分组成。

其工作原理为:通过镜头拍摄景物,光学图像生成后投射到传感器上,再把光学图像被转换成电信号,模拟电信号经过模数转换变为数字信号,经过DSP加工处理,送到手机处理器中进行处理后转换成手机屏幕上能够看到的图像[1]。

1.1.2 DSP芯片DSP即数字信号处理集成电路,它的功能是通过数学算法运算,对数字图像信号进行优化处理,经过处理后的信号传到显示设备上。

目前DSP设计和生产技术相对来说比较成熟,各项技术参数差别不大。

手机摄像头模组的芯片主要有CCD与CMOS两种类型,手机摄像头模组的芯片如图1-2,性能比较见表1-1。

根据CCD 与CMOS 两类芯片性能比较,CMOS 芯片具有制造工艺相对简单、成品合格率高,制造成本低、耗电量低、处理速度快等优点,故本文手机摄像头模组软板(FPC )采用CMOS 芯片。

CCDCMOS 工作原理电荷信号先传送,后放大,再A/D 电荷信号先放大,后A/D ,再传送 成像质量灵敏度高、分辨率好、噪音小 灵敏度低、噪声明显 制造工艺复杂 相对简单、成品合格率高 制造成本高 低 耗电量高 低 处理速度 慢 快1.1.3连接方式手机摄像头模组的常见连接方式有连接器连接、金手指连接和插座连接三种方式,本文中手机摄像头模组采用金手指连接方式,其与手机的配合合适,弯折程度好,可靠性高,连接方式如图1-3所示。

图1-2 手机摄像头模组的芯片种类表1-1 CCD 与CMOS 区别图1-3 手机摄像头模组的常见连接方式1.1.4 PCB板PCB板通常分为硬板、软板、软硬结合板三种类型,这里指的是手机摄像头模组中用到的印刷电路板,这三种材料应用范围各不相同。

CMOS可以使用硬板、软板、软硬结合板任何一种。

软硬结合板的造价成本最高,而CCD只能使用软硬结合板。

所以本文手机摄像头模组采用FPC软电路板,如图1-4所示。

图1-4 PCB板分类1.2 SMT技术在手机摄像头模组生产工艺中的应用1.2.1 FPC软电路板(PCB)的功能FPC软电路板在手机摄像头模组中具有如下功能:提供电子元器件的固定及装配的机械支撑作用,实现电子元器件之间的布线并且对电气有着连接或电绝缘效果,提供所要求的电气特性。

为自动焊接提供阻焊图,为集成电路及元器件插装、检查、维修提供识别图形和字符。

手机摄像头模组采用PCB后,由于同类PCB板的一致性,避免了人工接线的差错,而且可以实现集成电路和电子元器件自动插装、自动贴装、自动焊锡及自动检测,使得电子产品的质量和劳动生产率得到了提高,同时成本降低,维修方便。

1.2.2 SMT技术应用目前,手机摄像头模组具有体积小、重量轻、集成度高、可靠性高的特点,电子产品的主要形式是基板的板级电子电路产品,因此,现代电子产品制造技术的重要体现是板级电子电路产品制造技术水平的高低[2]。

手机摄像头模组属于芯片级一级封装。

首先将硅片(芯片)贴装在基片上,然后焊接到基板上构成完整的元件。

SMT产品制造系统的核心技术是SMT表面装配技术,以SMT产品为制造对象的系统[3],表面组装设备组成的生产线是SMT的基本组成形式,表面组装设备由自动传输线进行连接,由配置计算机作为控制系统,控制PCB的自动传输,通过组装设备进行流水组装作业。

第二章手机摄像头模组改良设计2.1 FPC/PCB布局设计对于电子产品来说,其设计的合理性与产品生产及产品质量紧密相关,手机摄像头模组FPC印制导线的布设应尽可能的短,贴片与邦线之间的走线距离要大于0.3mm,避免SMT贴片的时候锡膏回流到邦线PAD上去。

如图2-1所示:图2-1 PAD布局邦线PAD内边缘距离芯片0.1mm与0.35mm之间,邦线PAD外边缘距离Holder 在0.1mm以上,电容距离芯片和Holder内壁必须保证在0.1mm以上,电容要靠近芯片滤波PAD[4]。

金手指连接的FPC需要把整个金手指开窗出来,对于双面金手指,顶层和底层一定要错开开窗,错开的距离保证在0.25mm以上。

如图2-2所示:图2-2 金手指连接FPCFPC银箔接地的开窗形状为椭圆形,且双面开窗的位置一定要错开,不允许有重合部分,错开距离保证在0.5mm以上。