刹车盘的生产工艺

汽车刹车盘制造工艺

汽车刹车盘制造工艺引言:汽车刹车盘作为汽车刹车系统中的重要组成部分,直接影响车辆的制动性能和安全性。

为了确保刹车盘的质量和可靠性,制造工艺显得尤为重要。

本文将详细介绍汽车刹车盘的制造工艺,包括材料选择、加工工艺和热处理工艺等方面。

一、材料选择汽车刹车盘的材料通常采用灰铸铁、钢和复合材料等。

其中,灰铸铁是最常用的材料之一,具有良好的耐磨性和导热性能。

钢材具有较高的强度和耐高温性能,适用于高性能和赛车汽车。

近年来,复合材料刹车盘因其轻量化和高性能而逐渐受到关注。

二、加工工艺1. 切割:首先,根据设计要求,将选定的材料切割成适当大小的刹车盘毛坯。

2. 粗加工:将切割好的毛坯进行粗加工,采用车铣复合加工工艺,保证刹车盘的几何尺寸和平面度。

3. 精加工:对粗加工后的刹车盘进行精加工,包括车床车削、铣削、钻孔等工序,以达到更高的加工精度和表面质量。

4. 平衡校正:通过动平衡测试,对刹车盘进行平衡校正,以消除不平衡产生的震动和噪音。

5. 表面处理:刹车盘的表面处理分为防锈处理和涂层处理两个步骤。

防锈处理采用镀锌、喷涂等方法,涂层处理主要是为了提高刹车盘的摩擦性能和耐磨性。

6. 检测:对制造好的刹车盘进行严格的检测,包括外观检查、尺寸测量、硬度测试等,确保产品质量符合标准要求。

三、热处理工艺热处理是刹车盘制造中不可或缺的一部分,主要包括淬火和回火两个步骤。

1. 淬火:将加工好的刹车盘放入高温炉中进行淬火处理,使其达到所需的硬度和强度。

淬火的温度和保温时间需要根据材料的特性来确定。

2. 回火:淬火后的刹车盘通常会过于脆硬,为了提高其韧性和耐磨性,需要进行回火处理。

回火温度和时间的选择也要根据具体材料来确定。

四、质量控制在整个制造过程中,质量控制是至关重要的。

制造商需要建立完善的质量管理体系,确保每一道工序都符合规范要求。

常用的质量控制方法包括抽样检验、工艺参数监控、全面检测等。

结论:汽车刹车盘的制造工艺涉及材料选择、加工工艺和热处理工艺等多个方面。

刹车盘铸造工艺规程

刹车盘铸造工艺规程1 目的规范刹车盘铸造生产过程,确保铸造产品符合质量要求。

2 适用范围适用于公司刹车盘铸造生产过程。

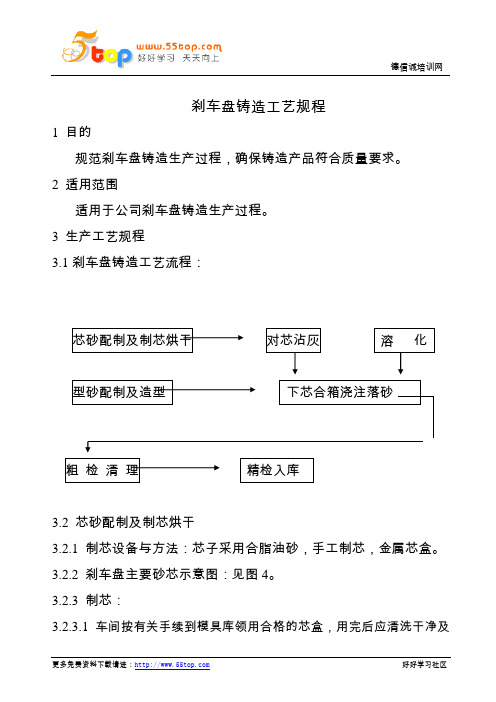

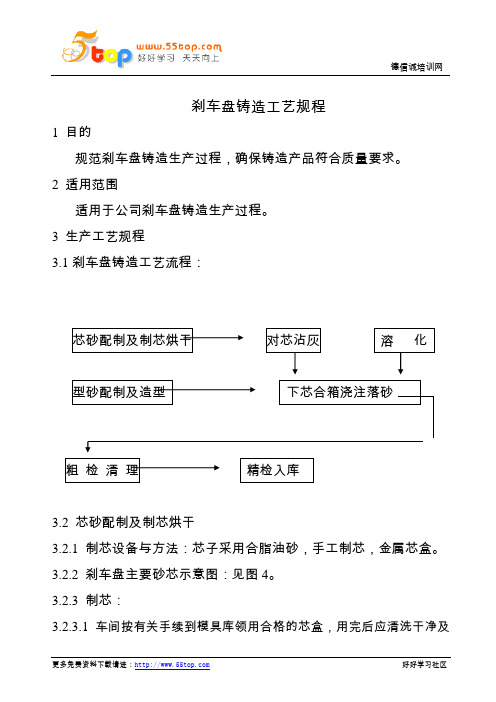

3 生产工艺规程3.1刹车盘铸造工艺流程:3.2 芯砂配制及制芯烘干3.2.1 制芯设备与方法:芯子采用合脂油砂,手工制芯,金属芯盒。

3.2.2 刹车盘主要砂芯示意图:见图4。

3.2.3 制芯:3.2.3.1 车间按有关手续到模具库领用合格的芯盒,用完后应清洗干净及时送回。

3.2.3.2 油砂混制时,严格按比例混制(芯砂与合脂油按100:3比例混制)。

使用过程中出现争议时,取样送实验室测试其强度和透气性。

3.2.3.3 打芯时,芯盒的筋片不得有刮砂、粘砂现象。

3.2.3.4 刹车盘砂芯上的字要清晰完整,刮出面要用工具刮了压光。

3.2.3.5 砂芯应尽量轻轻在专用工作台上均匀敲出或磕出芯盒。

3.1.3.6 芯头用Φ8mm气孔锥扎透。

(芯盒带有透气锥的除外)3.1.3.7 检验砂芯,大平面度不得大于0.3mm,厚度尺寸不小于芯盒磨损极限尺寸。

3.1.4 砂芯质量要求:尺寸准确、形状完整、紧实光洁、无有松动、气眼要畅、砂芯不得有掉砂、粘砂、裂纹的现象。

3.1.5 烘干(烤芯)3.1.5.1 严格控制芯窑温度和时间。

(芯窑温度和时间的控制温度见下图)T(降温50 50t小时(t小时)芯室温度6小时8小时3.1.5.2 烘芯最高温度为210℃~240℃。

3.2 对芯粘灰(采用组合芯时,涉及该项内容)3.2.1 当粘合小芯时,该砂芯没留有研磨量,所以只能用手工在平板上稍微研磨,粘合剂为糊精。

3.2.2 两小芯必须对正,不允许偏差,对缝需抹平,粘合后刷涂料。

3.2.3 刷涂后必须晾干后方可使用。

3.2.4 涂料配比:黑铅粉97%,膨润3%,两料混合后,用水调匀即可,涂料存放期为夏不超过两昼夜,冬不超过三昼夜,每两周要彻底清理一次。

3.3 型砂配制,砂型制造。

3.3.1 型砂配制。

3.3.1.1 刹车盘造型用砂分:面砂、背砂(石英面砂、煤粉面砂)。

汽车刹车盘生产工艺

汽车刹车盘生产工艺

汽车刹车盘是汽车制动系统的核心部件之一,其生产工艺的质量直接影响到整个车辆制动系统的性能和安全性。

下面将介绍汽车刹车盘的主要生产工艺。

首先,汽车刹车盘的生产通常采用铸造工艺。

制作刹车盘的材料常用的有铸铁和铸钢。

铸铁刹车盘具有良好的刹车性能和耐磨性,而铸钢刹车盘则具有更好的刹车性能和耐高温性。

在生产过程中,可以根据需要选择合适的材料。

其次,铸造工艺包括模具制作、熔炼、浇注、冷却和清理等步骤。

首先,根据刹车盘的设计要求制作好模具。

然后,将合适数量的铁水或钢水熔化,控制好熔化温度和时间,以保证熔化材料的均匀性和质量。

接着,将熔化的铁水或钢水倒入模具中进行浇注,保持合适的浇注速度和质量,以保证刹车盘的形状和尺寸满足要求。

随后,让刹车盘在模具内冷却,使其具有所需的结构和性能。

最后,清理刹车盘的表面,去除表面的氧化物和砂砾,使其外观光滑。

最后,对刹车盘进行后续的加工工艺,例如热处理、平衡和加工表面等。

在热处理中,对刹车盘进行适当的加热和冷却控制,以改善其组织和性能。

平衡则通过将刹车盘围绕其中心转动,检测不平衡量,然后利用修正物或修整等方式使其平衡,以确保整个刹车系统的稳定性和可靠性。

加工表面则通过切削或磨削等方式,去除不平整或有缺陷的表面,使刹车盘的表面光滑,以提高刹车效果和制动性能。

总之,汽车刹车盘的生产工艺是一个复杂而精细的过程,涉及到多个环节的控制和操作。

合理的工艺设计和严格的质量控制是保证刹车盘质量的关键。

只有通过科学的工艺流程和严格的质量控制,才能生产出高质量的汽车刹车盘,确保车辆的行车安全。

刹车盘生产工艺

刹车盘生产工艺

刹车盘是汽车制动系统中的重要组件,主要用于制动时产生摩擦力,减慢车辆速度和停止车辆运动。

下面是关于刹车盘的生产工艺的简要介绍。

首先,刹车盘的生产需要进行材料的选取。

一般来说,刹车盘采用高碳钢材料或者铸铁材料。

高碳钢材料具有良好的耐磨性和刚性,而铸铁材料则具有更好的热导性和抗热裂性。

接下来,刹车盘的制造工艺包括模具制作、铸造和后续加工等步骤。

首先是模具制作。

根据设计要求,制作刹车盘的铸造模具。

模具通常由砂浆或金属材料制成,并且可以分为上下两部分。

模具的制作需要精确的设计和加工,以确保刹车盘的几何形状和尺寸的精度。

然后是铸造过程。

通过将熔融的金属材料(如铁水)倒入模具中,使其冷却和凝固形成刹车盘的基本形状。

铸造过程需要控制好熔融金属的温度和冷却速度,以避免产生缺陷,如气泡、裂纹等。

最后是后续加工。

在铸造完成后,需要对刹车盘进行后续加工,包括旋削、切割、铣削和磨削等工艺。

旋削是对刹车盘的外径进行加工,以确保其几何形状的一致性和尺寸的精度。

切割是对刹车盘进行切割,去除多余的材料。

铣削是对刹车盘进行平整处理,以确保其表面光滑和平整。

磨削是对刹车盘的摩擦面

进行处理,以提供更好的摩擦效果。

在刹车盘的生产过程中,需要严格控制制造工艺和质量检验。

只有通过合适的工艺和高质量的检验,才能确保刹车盘的性能和可靠性,以提供安全和可靠的制动效果。

汽车盘式刹车片生产工艺

汽车盘式刹车片生产工艺汽车盘式刹车片生产工艺一、产品各部分名称(如图所示):产品按大类共分两部分:即五金配件部分和粉料部分1、五金配件部分:hardware fitting parts编号serial number名称tag 1钢背back plate 13背孔back hole 14倒角chamfer 15凸钉protruding nail 5卡簧6弹簧spring 7报警器annunciator 8铆钉rivet 9防震板shim 10铁线thread 11导线lead 12垫片thread 2、粉料部分:powder parts编号名称2总体粉料collectivity powder 3粉料锯槽slot 4粉料的倒角chamfer二、PAD盘刹生产工艺流程:1、各工序工艺名称:序号工序和工艺名称1原、材料、辅料QC 2钢背除油degrease 3钢背抛丸4配胶mix glue 5钢背涂胶gelatinize 6配料mixing 7冷压perform 8热压cure press 9热处理heat treatment 10背板清洁及喷粉11移印moving pringt 12喷码edge code 13磨削grinding 14铆装install 15收缩shrink 16吸塑absorbing model 17入彩盒put them in the color boxes 18入箱put them in the color case 19入柜put them in thetank 20入仓put them in the storehouse the equipment parameter andthe mostly reference point of ervery working procedure technical 2、各工序工艺的设备参数及主要控制点:2.1、原材、辅料QC控制点:original material assist material QC reference point原料:外观、颗粒度大少、理化试验等;material:appearance grainsize test材料:五金配件的外观、装车尺寸,总长、总宽、平面度、厚度、配件与配件的配合raw material:hardware fitting appearance installed size chief length chief width plane degree thickness the size of the maching fittings尺寸等;粘胶的外观、供方检验报告、试产的剪切效果;静电粉沫的外观,试产的MEK mucilage glue appearance supplier's test report tial-produce cutting effect static powder appearance trial-produce MEK固化程度及画格附着力的程度;辅料:外观、规格尺寸、供方检验报告及试产结果等;gasolinecontainer 2.2、钢背除油1,如图所示:控制点:reference point汽油的投量;the capacity of the gasoil钢背的投放量;the quantity of the back plate钢背浸泡时间;the time of the dipped back plate汽油本身的清洁度;gasoil pureness检验点:test point表面的清洁度;surface tidy干燥度;dryness 2.2、钢背除油2,如图所示:控制点:reference point脱脂剂的投放量及清洁度;degrease use weight and cleaness钢背的投放量;back plate use quantity滚筒转速的变频开关调节;roller rotate speed's frequency conversion switch adjust脱脂剂及清水的加热温度控制;the suitabal temperature of the degrease and water检验点:inspection point钢背表面的清洁度;the back plate surface cleaness干燥度;dryness 2.3、钢背抛丸如图所示:控制点:reference point钢丸直径大小及投放量;steel pill diameter and use quantity抛丸时间;钢背投放量;back plate use quantity电流表电流的正常情况;检测点:inspection point钢背清洁度;cleaness钢背平面度;planess钢背粗糙度;coarseness 2.4、配胶如图所示:控制点:reference point胶与酒精的配比;glue and alcohol mixed ratio电子称的准确度;the micety of the electric weigh每份胶的重量;glue weight搅拌时间;mixed time搅拌方法;mixed method搅刀的速度;mix reamer speed检验点:inspection point粘胶的均匀度;whether themucilage glue equality or not粘胶的粘度;macilage gluey adhibitness 2.5、钢背涂胶如图所示:控制点:reference point涂胶机履带转速;gelatinize machine track speed盛胶槽盛胶的量;the volume of the glue slot滚筒的清洁度;roller cleaness发热箱内的温度;the heating box's ineer temperature检测点:inspection point涂胶的覆盖面积;gelatinize covering area涂胶胶的厚度;gelatinize thickness胶的干燥程度;gelatinize dryness 2.6、配料:matched material控制点:reference point配料、称料的准确性;mixed and weighted maerial veracity 投料顺序;sendding material order搅拌时间;mixde time检测点:inspection point混合料外观;mixed material appearance批密度;group density 2.7、冷压预成型料块如图所示:控制点:renference point压制的压力:press tension投料量的准确性;sending stuff veracity称取粉料的准确性;weight powder veracity每模压制的时间;every mould pressing time行程开关的控制合理性;moving length switch undercontrol 检测点:inspection point料块的布料均匀性;powder covering equality料块的成型性;powder moulding料块重量的检对;powder weight examination硬度的大中;rigidity 2.8、热压成型如图所示:控制点:reference point压制压力;press tension压制温度;press temperature保压、放气时间;keeping press and deflation time检测点:inspection point是否符合热压工艺要求;whether accord with the cure press technics requirement 是否粘模、烂边;whether adhibit mould or fester是否分层、裂缝、裂纹,如下图所示;bed crack flaw背孔是否饱满;whether the back hole is full with powder 钢背凸钉是否完好;whether the protruding nail is OK定速试验性能检测;bed crack flaw 2.9、热处理:heat treatment控制点:reference point温度及恒温时间;time of the temperature and the constant temperature 2.0.0、产品背板清洁如图所示;控制点:reference point钢砂直径大小及投放量;履带的调速;(oven speed)检测点:inspection point背板的洁清度;backboard cleaness背孔粉料的饱满度;back hole powder satiation背孔粉料面的平面度;back hole powder face planess 2.0.0、喷粉,喷粉线如图所示:inject powder inject powder line as the picture控制点:reference point静电电压;static voltage喷粉量气压大小及雾化气压大小;the press of the inject poweder and the atomization喷枪的喷射均匀度;whether the spout spear eject equality or not履带的调速;pedrail timing发热箱内温度及发热管好坏和控制;the temperature of the heating box and whether the heating tub is OK静电粉末的回收及处理情况;static powder reclaim and dispose检测点:inspection point产品外观;production appearance粉的覆盖面积;powder cover area粉的厚度;powder thickness粉的附着力(画格法);powder adhension粉的固化程度(MEK测试);powder solidify moving print oil and dilution mix ratio moving print 2.0.1、移印,如图所示;控制点:移印油与环已酮的配比;刮刀的完好性;driving baric驱动气压的大少;产品、移印模位置的调整;moving length移印头的行程;test point检测点:印字外观、清析度;appearance distinct lettering location印字位置;lettering content印字内容;2.0.2、喷码,如图所示:控制点:whether clean or not喷头的清洁度;pedrail speed履带的转速;the amount of the ink墨水的多少;检测点,如图示:喷码外观;edge code appearance喷码内容;edge code content喷码位置;edge code location grinding follow the picture 2.0.3、磨削,如图所示:控制点:履带转速;pedrail rotate speed精、粗砂轮的倾角;extract or coarse gringding wheel精、粗砂轮的目数;所有砂轮的清洁度;所有砂轮的磨削量/次;所有砂轮的磨损量;夹具的磨损及清洁度;夹具的自由度;产品定位的准确度;检测点:磨削面的外观;产品的厚度;磨削面的平整度;产品侧面是否掉粉;喷涂面是否完好;倒角的位置、尺寸大小;锯槽的留厚、锯槽位置、尺寸大小;2.0.4、铆装,如图所示:控制点:铆头的行程;气压的大小;press产品的固定;production fastness检测点:所有配件的铆接牢固度;所有配件的配置正确性;防震板与钢背间的间隙大小;铆钉与配件的定位是否一致;配件是否因受压而变形;2.0.5、产品热收缩:控制点:收缩模的选取;choose the shrink mould产品的收缩形式;production shrinking form热收缩机的温度及履带转速;the heating shrinking machine's temperature and the pedrail rotate speed检测点:产品紧实,不松动;production fastness收缩模的整洁度;shrinking mould cleaness收缩模有无缩孔、无烂角;2.0.6、产品吸塑包装:控制点:沙淋膜的选取;乳胶与水的配比;latex and water mix ratio涂胶后纸卡的干燥程度;the dryness of the paper after gelatinizing吸塑机的温度及气压;the temperature and the pess of the absorb model machine产品的摆放形式;production putting form检测点:产品紧实、不松动;沙淋膜与纸卡的粘接牢固度;沙淋膜的整洁度;沙淋膜有无缩孔、烂角;2.0.7、产品入彩盒:put the production in the color box控制与检测点:control and inspection point产品的摆放形式;production putting form标签内容的正确性及粘贴位置;whether the content of the lable is right and the sticking location is OK彩盒的整洁度;color box cleaness 2.0.8、入纸箱:put them in the carton控制与检测点:纸箱的标识是否正确;whether the carton mark is OK纸箱的整洁度;carton cleaness 2.0.9、入柜:控制与检测点:产品的摆放形式;柜的包装形式;the packing form of the tank柜外的标识;the mark of the outside tank 2.1.0、入仓:控制与检查点:所有产品是否分型号、分PO#摆放整齐化一;所有产品是否作了防尘、防潮工作;。

刹车盘的生产工艺

刹车盘的生产工艺近年来,人们生活质量越来越好,越来越多的汽车走进平民家庭,拉动了人们对于汽车的消费,汽车的用量呈上升趋势。

各种新型汽车的不断涌现和汽车行业的蓬勃发展又加快了相关机械行业的前进步伐,诸如和汽车相关的零部件:汽车刹车盘、制动鼓等。

因为现在大部分车主都拿爱车十分小心呵护,有些还想要改装爱车以达到更快速启动和制动等的优越性能,所以就非常有必要了解以下自己爱车的刹车盘的制动效果。

故此本文主要以刹车盘为例,详尽的叙述汽车刹车盘的生产加工工艺特点。

一、摘要本文主要从刹车盘的定义、刹车盘的材质、刹车盘的作用、刹车盘的区域分布以及刹车盘的加工设备和加工工艺等方面来详细说明。

二、关键词刹车盘灰铸铁加工工艺加工设备(含加工刀具)三、刹车盘是什么?刹车盘即一个圆的盘子,随着车子的行进而转动。

目前,刹车盘的种类有盘刹、鼓刹和气刹。

盘刹由于散热性比鼓刹好,高速制动效果更好;不过,鼓刹在低速冷闸时效果要好于盘刹。

盘刹的价格要比鼓刹高,目前,大部分普通轿车多采用前盘后鼓,对于相对低速,且需要制动力大的卡车、巴士,仍采用鼓刹,自然地,中高级轿车采用全盘刹。

可见,刹车盘的种类不同也是影响汽车级别和性能的重要因素之一。

刹车盘图以及加一台小加工中心打孔;多条生产线的加工设备:粗车设备一台半自动车床、一条数控车床和一条半自动车床;精加工设备有一条数控车床两台、一台立式钻床、一台钻床、一台攻丝机、一台精磨和一台除尘器;包装方面:一条清洗线如平衡机、包装机和自动打标机等。

粗车刹车盘车床图那么,与车床相匹配的用来车削汽车刹车盘的刀具也是值得一提的。

目前,市面上采用的涂层硬质合金刀具由于其廉价易得被使用,由于切削刹车盘过程产生大量摩擦和切削热,容易导致烧伤刹车盘工件,降低刹车盘的表面精度。

所以,一般采用湿式切削:加入冷却液,不但增加了生产成本,而且加工效率不高。

华菱超硬公司研发出的BN-S30牌号立方氮化硼刀具,采用非金属粘合剂和半锋刃处理,不仅延长CBN刀具寿命,而且BN-S30牌号整体式CBN刀具寿命是日本某品牌硬质合金刀具寿命的15倍左右,刀具抗冲击韧性也比较好。

制动盘生产工艺流程

制动盘生产工艺流程

制动盘生产工艺流程:

①原材料选择:选择合适的材料,通常为灰铸铁、球墨铸铁或合金钢等,以满足制动盘的机械性能要求。

②铸造毛坯:通过铸造工艺获得制动盘的原始形状,这一步骤可能包括砂型铸造、离心铸造或重力铸造等。

③粗车:以制动盘的大端面为基准,进行轴向定位,夹紧通风槽,粗车安装法兰面、安装孔以及初步加工刹车面,确保基本尺寸和形状。

④半精车:进一步加工最大外圆面、左端制动面、内孔、小端外圆面等,提高表面光洁度和精度。

⑤精车:完成中间大槽、右端制动面、左端制动面、小圆端面、孔部分倒角等精加工,达到最终尺寸要求。

⑥钻孔:在制动盘上钻制必要的安装孔和通风孔,保证安装和散热需求。

⑦动平衡:对制动盘进行动平衡调整,确保在高速旋转时不会产生过大的振动。

⑧清洗:去除加工过程中残留的切屑、油脂等杂质,保持制动盘的清洁。

⑨表面处理:可能包括涂层、镀层等,以增强防腐蚀性能和延长使用寿命。

⑩检验:对制动盘进行尺寸、外观、硬度等各项指标的严格检验,确保产品质量。

⑪标记:在制动盘上标记必要的信息,如型号、制造商、生产日期等。

⑫包装:将检验合格的制动盘进行包装,准备出厂或入库储存。

碳陶刹车盘生产工艺

碳陶刹车盘生产工艺

碳陶刹车盘的生产工艺主要分为以下几个步骤:

1. 原料准备:选择高纯度的碳纤维和陶瓷粉末作为主要原料,并对其进行筛选、破碎、干燥等处理,以保证原料质量。

2. 材料混合:将碳纤维和陶瓷粉末按一定比例混合,并加入适量的粘结剂和润滑剂,通过搅拌混合使其均匀分散。

3. 制模成型:将混合物倒入模具中,采用压制或注塑的方式将其成型,并进行初期压实。

4. 硬化烧结:将成型的碳陶刹车盘放入专用炉中进行高温烧结处理,以使其在高温下发生结合反应,并达到一定的硬度和强度。

5. 机械加工:将烧结后的刹车盘进行机械加工,包括车削、磨削等工艺,以使其表面光滑平整,并符合设计要求的尺寸和形状。

6. 表面处理:通过喷涂、镀膜等方式对刹车盘的表面进行处理,以提高其耐磨、耐腐蚀等性能,并增加摩擦系数。

7. 检测质量:对生产的碳陶刹车盘进行严格的质量检测,包括外观检查、尺寸检测、硬度测试、摩擦系数测试等,以确保产品的质量合格。

8. 包装出厂:将符合质量要求的碳陶刹车盘进行包装,并进行出厂整理,以便于运输和销售。

以上是碳陶刹车盘的一般生产工艺,具体生产工艺可能会有所差异,根据不同的生产设备和工艺要求进行调整。

刹车盘制造工艺

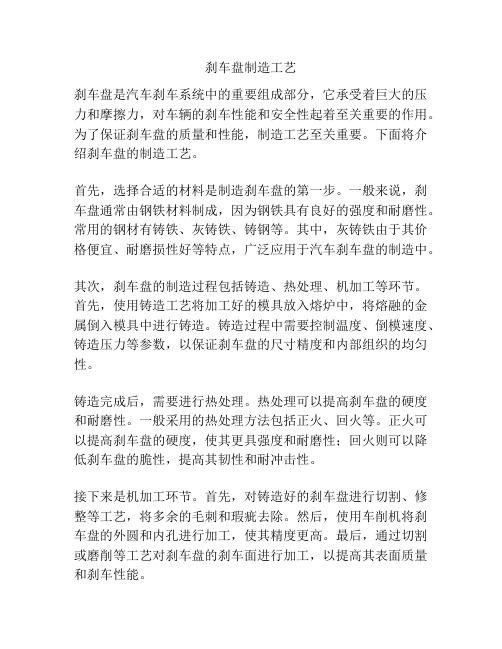

刹车盘制造工艺刹车盘是汽车刹车系统中的重要组成部分,它承受着巨大的压力和摩擦力,对车辆的刹车性能和安全性起着至关重要的作用。

为了保证刹车盘的质量和性能,制造工艺至关重要。

下面将介绍刹车盘的制造工艺。

首先,选择合适的材料是制造刹车盘的第一步。

一般来说,刹车盘通常由钢铁材料制成,因为钢铁具有良好的强度和耐磨性。

常用的钢材有铸铁、灰铸铁、铸钢等。

其中,灰铸铁由于其价格便宜、耐磨损性好等特点,广泛应用于汽车刹车盘的制造中。

其次,刹车盘的制造过程包括铸造、热处理、机加工等环节。

首先,使用铸造工艺将加工好的模具放入熔炉中,将熔融的金属倒入模具中进行铸造。

铸造过程中需要控制温度、倒模速度、铸造压力等参数,以保证刹车盘的尺寸精度和内部组织的均匀性。

铸造完成后,需要进行热处理。

热处理可以提高刹车盘的硬度和耐磨性。

一般采用的热处理方法包括正火、回火等。

正火可以提高刹车盘的硬度,使其更具强度和耐磨性;回火则可以降低刹车盘的脆性,提高其韧性和耐冲击性。

接下来是机加工环节。

首先,对铸造好的刹车盘进行切割、修整等工艺,将多余的毛刺和瑕疵去除。

然后,使用车削机将刹车盘的外圆和内孔进行加工,使其精度更高。

最后,通过切割或磨削等工艺对刹车盘的刹车面进行加工,以提高其表面质量和刹车性能。

此外,为了提高刹车盘的性能和降低重量,还可以采用一些先进的制造工艺。

例如,可以采用铸造、锻造和钣金等工艺相结合的方式,将刹车盘制造成镶有铸铁面板和铝合金轮毂的双层结构,以提高其强度和降低重量。

总结起来,刹车盘的制造工艺是一个多环节、多工艺的复杂过程。

在制造过程中,需要选择合适的材料、控制好铸造参数、进行适当的热处理和机加工等工艺,以确保刹车盘具有良好的质量和性能。

随着汽车工业的不断发展,制造工艺也在不断创新和改进,以满足人们对刹车盘的更高要求。

刹车盘的生产工艺

刹车盘的生产工艺

刹车盘是一种用于汽车制动系统的重要零部件,其生产工艺对于保证刹车盘的质量和性能至关重要。

下面将介绍刹车盘的生产工艺。

首先,刹车盘的生产过程通常分为原材料准备、铸造、加工和热处理四个阶段。

首先是原材料准备阶段。

刹车盘的原材料主要是铸铁和一些合金元素,如硅、锰、钒等。

这些原材料需要经过检测和筛选,确保其质量和成分符合要求。

接下来是铸造阶段。

铸造是刹车盘生产过程中最关键的环节。

铸造方式主要有砂型铸造和金属型铸造两种。

砂型铸造是将砂型放入模具中,然后倒入液态金属,待金属冷却凝固后取出即可得到刹车盘;金属型铸造则是通过高压注射将液态金属注入金属模具中,快速冷却后取出刹车盘。

铸造过程中需要严格控制金属的温度、冷却速度和注入压力等参数,以确保刹车盘的形状和内部组织的均匀性。

然后是加工阶段。

在加工过程中,刹车盘需要经过车削、钻孔、铣削等工序,以去除表面的毛刺和提供更加精确的尺寸和形状。

加工过程中需要使用高精度的机械设备和刀具,并注意控制加工参数,以免损坏刹车盘的表面和内部结构。

最后是热处理阶段。

热处理可以提高刹车盘的硬度和强度,增强其耐磨性和耐腐蚀性。

常用的热处理方式有淬火和回火。

淬

火是将加热后的刹车盘迅速冷却,使其表面形成固态相,内部形成马氏体组织,从而提高硬度和强度;回火是在淬火后将刹车盘加热到适当温度,然后缓慢冷却,以减轻内部应力和提高韧性。

总的来说,刹车盘的生产工艺包括原材料准备、铸造、加工和热处理四个阶段,每个阶段都需要合理控制工艺参数和质量标准,以确保刹车盘的质量和性能达到要求。

用覆砂铁型铸造工艺生产球铁列车刹车盘

用覆砂铁型铸造工艺生产球铁列车刹车盘摘要:本文对各种铸造球铁刹车盘的工艺进行了介绍,并对覆砂铸铁工艺和粘土砂湿法铸造工艺进行了实验比较。

结果显示,粘土砂湿法铸件球有缩孔缺陷,但是球少、球化率低;覆砂铸铁件球化无缩松缺陷,特点是球多、球化率高,经过大量生产的覆砂铁型工艺,铸件质量稳定。

关键词:覆砂铁型;铸造工艺;球铁;列车刹车盘汽车底盘的重要安全部件是轮毂球墨铸铁铸件。

当前,大部分采用粘土砂湿法制造,这些部位的热接点分散,壁厚不均匀,而且容易出现缩孔倾向或是缩孔,采用覆砂铁型铸造工艺,对球化等级、铸件效益、粒度、密度等铸件显着改进提高了铸件的整体力学性能覆砂铁型生产线也提高了工人的劳动力、强度和工作环境,减少制造过程中的环境污染,提高生产效率,满足绿色铸造要求,取得明显的社会效益和经济效益。

一、覆砂铁型铸造工艺概念覆砂铁型工艺在模具与铁型(砂箱)内腔之间留有6-10m的缝网,在特定温度下注入覆膜砂并固化,将覆膜砂包覆在模具的内表面,获得模具型腔,并教导如何使用这种覆砂铁型铸件。

其最大特点是高速冷却,铰链式刚性强,可细化铸件晶粒,大幅度提高力学性能。

型腔去除极其刚性,铁型代替了传统的砂箱,在铸件的凝固过程中,可以利用石墨化膨胀阶段模具壁的高刚度来实现自补缩,一个过渡层是覆砂层,由于其厚度,可以通过来改变铸件的冷却速度,可以在适当的范围内调整。

提高冷却速度对缩短珠光体片距和细化晶粒有很大的作用。

二、铁型覆砂工艺特点首先,铁型(砂箱)顺应产品形状,中间圆周覆砂,厚度为6~10mm,成本低,用砂量少。

其次,废砂收集后,送专业厂家回收,完全再利用。

无需投资砂处理设备或场地,环保,成本低。

第三,覆膜砂强度高、致密、铸件尺寸精度高、铁型(铸铁)强度和柔韧性高、组织致密、重量轻、加工余量小、铸件自补缩强,工艺良率高,一般无需设置臂口供给。

第四,铁型导热快,薄砂涂层,铸件冷却快,粒度小,无需添加过多的贵重合金,易获得较高的力学性能。

刹车盘铸造工艺规程

刹车盘铸造工艺规程

1 目的

规范刹车盘铸造生产过程,确保铸造产品符合质量要求。

2 适用范围

适用于公司刹车盘铸造生产过程。

3 生产工艺规程

3.1刹车盘铸造工艺流程:

3.2 芯砂配制及制芯烘干

3.2.1 制芯设备与方法:芯子采用合脂油砂,手工制芯,金属芯盒。

3.2.2 刹车盘主要砂芯示意图:见图4。

3.2.3 制芯:

3.2.3.1 车间按有关手续到模具库领用合格的芯盒,用完后应清洗干净及时送回。

3.2.3.2 油砂混制时,严格按比例混制(芯砂与合脂油按100:3比例混制)。

使用过程中出现争议时,取样送实验室测试其强度和透气性。

3.2.3.3 打芯时,芯盒的筋片不得有刮砂、粘砂现象。

3.2.3.4 刹车盘砂芯上的字要清晰完整,刮出面要用工具刮了压光。

3.2.3.5 砂芯应尽量轻轻在专用工作台上均匀敲出或磕出芯盒。

3.1.3.6 芯头用Φ8mm气孔锥扎透。

(芯盒带有透气锥的除外)

3.1.3.7 检验砂芯,大平面度不得大于0.3mm,厚度尺寸不小于芯盒磨损极限尺寸。

3.1.4 砂芯质量要求:

尺寸准确、形状完整、紧实光洁、无有松动、气眼要畅、砂芯不得有掉砂、粘砂、裂纹的现象。

3.1.5 烘干(烤芯)

3.1.5.1 严格控制芯窑温度和时间。

(芯窑温度和时间的控制温度见下图)

T(

降温

50 50。

自行车中锁碟刹盘生产工艺

自行车中锁碟刹盘生产工艺全文共四篇示例,供读者参考第一篇示例:自行车中的锁碟刹盘是一个非常重要的部件,它直接影响到骑行者的骑行安全和舒适性。

在制作锁碟刹盘的生产工艺中,有许多关键步骤和技术需要注意。

本文将介绍自行车中锁碟刹盘的生产工艺过程。

锁碟刹盘的原材料是一块质量较好的铁质或不锈钢材料。

这些原材料需要经过加工和处理,才能成为适合生产锁碟刹盘的材料。

通常,原材料会被切割成一定尺寸和形状,然后进行热处理和表面处理,以增强其硬度和耐磨性。

接着,原材料会被放入专用的冲压机中进行冲压成锁碟刹盘的形状。

在冲压的过程中,需要考虑到锁碟刹盘的结构设计和功能要求,确保冲压出来的产品符合标准和质量要求。

冲压完毕后,锁碟刹盘会被送入磨床进行表面处理,以提高其平整度和表面光滑度。

锁碟刹盘会被送入组装线进行组装。

在组装的过程中,需要将锁碟刹盘与其他部件结合在一起,并进行精细调试和检测,确保整套刹车系统运转正常。

组装完毕后,锁碟刹盘会进行最后的质量检验,确保产品符合相关标准和质量要求。

自行车中锁碟刹盘的生产工艺是一个复杂而精细的过程。

这需要生产厂家具备先进的生产设备和技术,以确保生产出优质的锁碟刹盘产品。

生产厂家还需要严格控制每一个生产步骤和质量标准,以确保产品的质量稳定和可靠性。

希望本文能够帮助读者更加了解自行车中锁碟刹盘的生产工艺过程。

第二篇示例:自行车中锁碟刹盘是自行车的重要部件之一,其生产工艺的优劣直接影响到整车的性能和使用寿命。

在市场上,有许多不同类型的锁碟刹盘,包括普通碟刹盘、中空碟刹盘、碳纤维碟刹盘等,每种类型的碟刹盘都有其特定的生产工艺。

本文将就自行车中锁碟刹盘的生产工艺进行详细介绍。

制作自行车中锁碟刹盘的第一步是选材。

碟刹盘通常采用铝合金、钢材或碳纤维等材料制造。

不同的材料具有不同的性能和特点,铝合金制作的碟刹盘轻便耐用,钢材制作的碟刹盘价格便宜强度高,碳纤维制作的碟刹盘轻质坚固。

生产工艺中要根据碟刹盘的用途和性能要求选择合适的材料。

刹车盘加工工艺

刹车盘加工工艺

刹车盘

• 盘刹的刹车盘就是一个圆的盘子,车子行进时它也是转动的。制 动卡钳就是用来两片夹住刹车盘而产生制动力的。它相对旋转的 刹车盘是固定的。踩刹车时就是它夹住刹车盘起到减速或者停车 的作用。

刹车盘的成型

刹车盘的常用材质为我国的灰铸铁 250 标准,简称 HT250。主要化 学成分为:C(3.1-3.4),Si(1.9-2.3) ,Mn(0.6-0.9) ,硬度要求 在 187-241 之间。刹车盘毛坯采用精铸,经过热处理,以改善铸造 过程中产生的内应力,减少变形,开裂现象,提高铸件的机械加工 性能。经筛选后,将达到要求的毛坯件进机械加工。

• 鼓刹是密封的,形状像鼓状,在国内也有很多叫刹车锅。行车时 它是转动的。鼓刹里边固定有两个弧形或者是半圆的刹车蹄。踩 刹车时两个刹车蹄就在制动轮缸的作用下外张,撑起刹车蹄摩擦 着刹车鼓的内壁来起到减速或者停车的作用。

刹车片

• 刹车片也叫刹车皮。在汽车的刹车系统中,刹车片是最关键的安全 零件,所有刹车效果的好坏都是刹车片起决定性作用,所以说好 的刹车片是人和汽车的保护神。

刹车盘铸造工艺

• :(1)根据铸造工艺模样图、芯盒图、铸型装配图先分别制作 刹车盘盘模样与盘孔模样,然后制作刹车盘盘芯与盘孔芯,再将 刹车盘盘芯与盘孔芯组装在一起,进行芯砂烘干,得到刹车盘铸 型;

• (2)将步骤(1)所述刹车盘铸型进行预加热,加热至 300℃时 在刹车盘铸型的内表面涂抹覆膜砂,原砂 100(擦洗砂)酚醛树 脂1.0~3.0(占原砂重)乌洛托品(水溶液1:1)10~15(占树脂 重)硬脂酸钙5~7(占树脂重)添加剂0.1~0.5(占原砂重)之 后将铸件金属液沿刹车盘铸型的浇注口注入型腔,浇注温度为 1200-1400℃,浇铸速度为0.6-0.8公斤/秒,铸件保温25分钟之后 取出并清理铸件,15-25分钟之后取出并清理铸件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刹车盘的生产工艺

近年来,人们生活质量越来越好,越来越多的汽车走进平民家庭,拉动了人们对于汽车的消费,汽车的用量呈上升趋势。

各种新型汽车的不断涌现和汽车行业的蓬勃发展又加快了相关机械行业的前进步伐,诸如和汽车相关的零部件:汽车刹车盘、制动鼓等。

因为现在大部分车主都拿爱车十分小心呵护,有些还想要改装爱车以达到更快速启动和制动等的优越性能,所以就非常有必要了解以下自己爱车的刹车盘的制动效果。

故此本文主要以刹车盘为例,详尽的叙述汽车刹车盘的生产加工工艺特点。

一、摘要

本文主要从刹车盘的定义、刹车盘的材质、刹车盘的作用、刹车盘的区域分布以及刹车盘的加工设备和加工工艺等方面来详细说明。

二、关键词

刹车盘灰铸铁加工工艺加工设备(含加工刀具)

三、刹车盘是什么?

刹车盘即一个圆的盘子,随着车子的行进而转动。

目前,刹车盘的种类有盘刹、鼓刹和气刹。

盘刹由于散热性比鼓刹好,高速制动效果更好;不过,鼓刹在低速冷闸时效果要好于盘刹。

盘刹的价格要比鼓刹高,目前,大部分普通轿车多采用前盘后鼓,对于相对低速,且需要制动力大的卡车、巴士,仍采用鼓刹,自然地,中高级轿车采用全盘刹。

可见,刹车盘的种类不同也是影响汽车级别和性能的重要因素之一。

刹车盘图

四、刹车盘的作用有哪些?

刹车盘首要身份是作为汽车零部件中的制动零件,刹车盘的制动力来源是制动卡钳,制动卡钳相对旋转的刹车盘是固定的,通过制动钳的内外两片夹住刹车盘产生的摩擦而产生制动力的,当人们踩刹车时就是制动卡钳夹住刹车盘起到减速或者停车的作用。

五、刹车盘的材质是什么?

由于汽车刹车盘在汽车行驶中占据的重要作用和自身的表面精度和形位公差、以及各种理化性能的特殊要求,导致了刹车盘的材质必须满足刹车盘的使用性能要求。

恰好属于珠光体类型的灰铸铁(HT250),不仅强度、耐磨性、耐热性均较好,铸造性能优异。

更重要的是作为汽车制动紧急刹车的刹车盘的减振性良好。

故而,刹车盘的材质大部分选用HT250。

六、刹车盘的全国分布区域

由于刹车盘的原料灰铸铁的铸造条件限制,在温度低的环境下,铁水急冷,脆性就很大。

所以,汽车刹车盘的生产地域多分布在北方。

诸如:山东烟台、河北廊坊、山西汾阳等地区。

而山东烟台的刹车盘主要出口对象为美国、日本等发达国家,当然也有欧洲、加拿大、澳大利亚、韩国、东南亚、俄罗斯和南美等国家或地区。

七、刹车盘的加工工艺及加工设备

刹车盘的详细加工工序:粗车→(大外圆面、中孔、小圆端面、侧面及右侧刹车面、左侧刹车面及各内侧孔)→半精车(大外圆面、左侧刹车面及各内层孔、小外圆面、端面、中孔及右侧刹车面)→精车(槽及右侧刹车面、左刹车面及小圆端面、左侧底层圆面、内孔倒角)→钻孔→去毛刺→检验入库。

刹车盘加工余量及工序尺寸表

刹车盘的加工设备与工艺程序相对应,可大致分为这几方面:

一条生产线加工的设备:需要3台立式车床分别粗车上、下端面和精车上端面,以及加一台小加工中心打孔;多条生产线的加工设备:粗车设备一台半自动车床、一条数控车床和一条半自动车床;精加工设备有一条数控车床两台、一台立式钻床、一台钻床、一台攻丝机、一台精磨和一台除尘器;包装方面:一条清洗线如平衡机、包装机和自动打标机等。

粗车刹车盘车床图

那么,与车床相匹配的用来车削汽车刹车盘的刀具也是值得一提的。

目前,市面上采用的涂层硬质合金刀具由于其廉价易得被使用,由于切削刹车盘过程产生大量摩擦和切削热,容易导致烧伤刹车盘工件,降低刹车盘的表面精度。

所以,一般采用湿式切削:加入冷却液,不但增加了生产成本,而且加工效率不高。

华菱超硬公司研发出的BN-S30牌号立方氮化硼刀具,采用非金属粘合剂和半锋刃处理,不仅延长CBN刀具寿命,而且BN-S30牌号整体式CBN刀具寿命是日本某品牌硬质合金刀具寿命的15倍左右,刀具抗冲击韧性也比较好。

与涂层硬质合金刀具相比,BN-S30可以采用干式切削,节省了生产成本和工序,而且加工表面精度也好得多,解决了灰铸铁的夹砂、白口的铸造缺陷,不崩刃。

加工材料加工工件工件硬度刀具型号切削参数

灰铸铁刹车盘HRC45-60 CNMN120716 Vc=350m/min,

Fr=0.45mm/r,

ap=2.5mm。

以下是BN-S30牌号立方氮化硼刀具和涂层硬质合金刀具的切削参数的比较:

刀具材质刀片型号加工方式生产节拍对比

华菱BN-S30 CNMN120716 干切25秒/件

CNMG120412 湿切50秒/件

涂层硬质合金刀

具

华菱超硬刀具

八、结论

刹车盘在汽车行驶中起着刹车减速的作用,所以,刹车盘的灵敏与否关系重大。

自然地,刹车盘的加工优劣就显得非常重要。

所以,不仅要选择性能好的灰铸铁原料及制定正确的加工工艺,而且要选对车床及与之相匹配的刀具,这样才能够获得高质量、高性能的刹车盘。