产品设计和开发输出清单

APQP输入输出

设计失效模式及后 新设备工装和设施的 果分析(DFMEA) 要求 可制造性和装配性 特殊产品和过程特性 设计 设计验证 设计评审 样件制造—控制计 划 工程图样(包括数 据) 工程规范 材料规范 图样和规范的更改 量具/试验设备要求 小组可行性承诺和管 理者支持

包装标准和规范

有效生产运行

减少变差

产品/过程质量体系评 测量系统分析 审 过程流程图 车间平面布置图 特性矩阵 过程失效模式和后果 分析(PFMEA) 试生产控制计划 过程指导书 测量系统分析计划 初始过程能力研究计 划 管理者支持 初始过程能力研究 生产件批准 生产确认试验 包装评价 生产控制计划 质量策划认定和管理 者支持

可制造性和装配性 量具/试验设备清单 设计报告 设计验证和评审报 项目可行性分析报告 告 样件控制计划 小组可行性承诺报告

会议记录

成本分析报告

控制计划检查清单

场地平面布置图检查 清单

汽车产品客户调 查问卷

产品图纸 生产作业规范 材料规范 材料测试报告 工程变更书

特殊矩阵图 PFMEA PFMEA检查清单 试生产控制计划 控制计划检查清单 各工序操作指引 测量系统分析计划 初始过程能力研究计 划

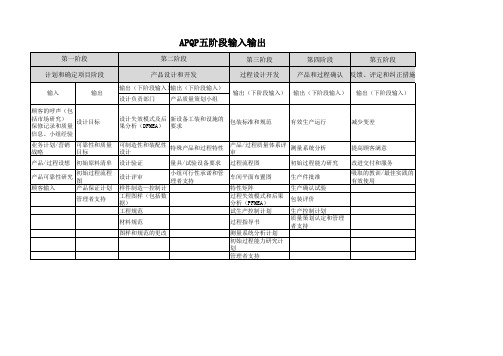

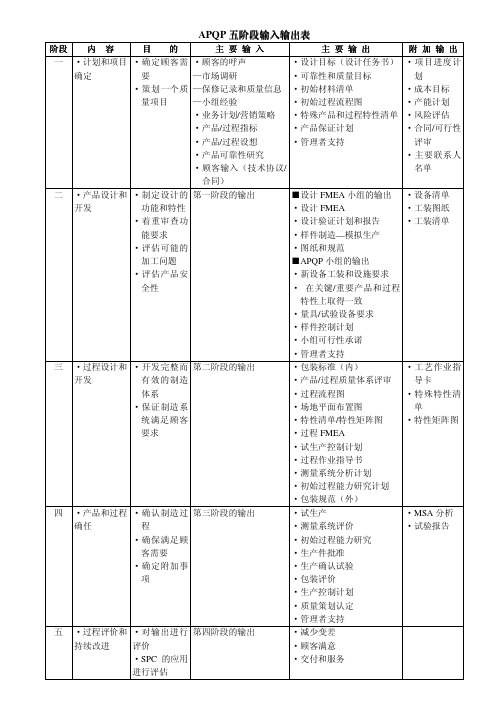

APQP五阶段输入输出

第一阶段 计划和确定项目阶段

输入 输出

第二阶段 产品设计和开发

输出(下阶段输入) 输出(下阶段输入) 设计负责部门 产品质量策划小组

第三阶段 过程设计开发

输出(下阶段输入)

第四阶段 产品和过程确认

输出(下阶段输入)

第五阶段 反馈、评定和纠正措施

输出(下阶段输入)

顾客的呼声(包 括市场研究) 设计目标 保修记录和质量 信息、小组经验 业务计划/营销 战略 产品/过程设想 产品可靠性研究 顾客输入 可靠性和质量 目标 初始原料清单 初始过程流程 图 产品保证计划 管理者支持

APQP五阶段输入输出一览表

1.设计目标(设计任务书) 2.可靠性和质量目标 3.初始材料清单 4.初始过程流程图 5.特殊产品和过程特性清单 6.产品保证计划 7.管理者支持

1.项目进度计划 2.成本目标 3.产能计划 4.风险评估 5.合同/可行性评审 6.主要联系人名单

第 二 阶 段

产品设计和开发

1.制定设计的功能和特 性 第一阶段的输出 2.着重审查功能要求 3.评估可能的加工问题 4.评估产品安全性

1.对输出进行评价 第四阶段的输出 2.SPC的应用进行评估

APQP第一阶段:计划与确定项目,对应的是PPAP资料识别; 第二、三阶段产品、过程设计开发与验证,对应的是PPAP启动及PPAP资料准备与评审; 第四阶段:产品与过程确认,对应的是PPAP交付物提交; 而SOP(批量生产)对应的是PPAP的批准。

APQP五阶段输入输出一览表

阶段 阶段名称 目的 主要输入

1.顾客的呼声 —市场调研 —保修记录和质量信息 —小组经验 2.业务计划/营销策略 3.产品/过程指标 4.产品/过程设想 5. 产品可靠性研究 6.顾客输入(技术协议/合 同)

主要输出

附客需要 2.策划一个战略项目

1.设计FMEA小组的输出 —设计FMEA —设计验证计划和报告 —样件制造——模拟生产 —图纸和规范 2.APQP小组的输出 1.设备清单 —新设备工装和设施要求 2.工装图纸 —在关键/重要产品和过程 3.工装清单 特性上取得一致 —量具/实验设备要求 —样件控制计划 —小组可行性承诺 —管理者支持 1.包装标准(内) 2.产品/过程质量体系评审 3.过程流程图 4.场地平面布置图 5.特性清单/特性矩阵图 6.过程FMEA 7.试生产控制计划 8.过程作业指导书 9.测量系统分析计划 10.初始过程能力研究计划 11.包装规范(外) 1.试生产 2.测量系统评价 3.初始过程能力研究 4.生产件批准 5.生产确认试验 6.包装评价 7.生产控制计划 8.质量策划认定 9.管理者支持 1.减少变差 2.顾客满意 3.交付和服务

09设计开发输入或输出资料清单

09设计开发输入或输出资料清单设计开发输入清单编号:JL-C2-02 序号: 项目名称后吊架总成型号规格 SY6480 序号文件资料或实物名称类别数量备注 1 后吊架总成 1706030-01图纸 1张顾客财产 2 后吊座底板 1706031-01图纸 1 顾客财产 3 后吊座大管 1706050-01图纸 1 顾客财产 4 后吊座中管 1706050-01图纸 1 顾客财产 5 后吊座细管 1706050-01图纸 1 顾客财产 6 落料模 1706031-01-1/3模具 2套顾客财产 7 压弯模1706031-01-2/3模具 2套顾客财产 8 冲孔模 1706031-01-3/3模具 2套顾客财产 9 焊接夹具 1706031-01夹具 3套顾客财产 10 压装模 1706031-01模具1套顾客财产 11 检验量具 1706031-01量具 1套顾客财产用后返回1份 12 顾客合同1份 13 制造可行性评审报告1份 14 制造成本目标1份 15 生产率目标1份 16 制造过程能力目标备注:编制,陈九春 2007年4月20日设计开发输出清单编号:JL-C2-02 序号: 项目名称后吊架总成型号规格 SY6480 序号文件资料或实物名称类别数量 1 后吊架总成转换产品图 8 2 后吊座底板转换产品图 8 3 后吊座大管 8 转换产品图4 后吊座中管 8 转换产品图5 后吊座细管 8 转换产品图6 冲压作业指导书(落料) 工艺文件 87 冲压作业指导书(压弯) 88 冲压作业指导书(冲孔) 8 9 机械加工工艺过程卡片 8 10 8 机械加工工艺过程卡片11 8 机械加工工艺过程卡片8 12 焊接作业指导书13 铆合作业指导书 814 检验指导书 815 检验指导书 816 材料清单 317 制造过程特性清单 318 CPK计算 319 生产率目标 320 制造成本目标 3 备注:编制:陈九春 2007年5月26日。

设计和开发输出清单

第二阶段:产品设计/开发验证:

1.DFMEA;

2.工程设计/图面承认与审查表;

3.BOM确认表;

4.初始控制计划;

5.产品规格书;

6.生产性零组件试模报告;

7.设备/治工具操作指导书;

8.小组可行性承诺;

9.产品设计验证等。

第三阶段:制造设计/开发验证:

1.产品包装标准;

2.制造流程图(量产前);

设பைடு நூலகம்和开发输出清单

编号:

产品名称

规格型号

时间

地点

设计和开发输出清单

第一阶段:产品计划及产品定义:

1.立项申请单;

2.新产品设计开发目标与计划;

3.APQP小组成员名单;

4.项目开发启动命令单;

5.项目开发计划表;

6.特殊特性清单(初始);

7.初始制造流程图;

8.新设备/治工具需求清单;

9.产品测试验证计划DVP/PVP

8.制造流程图(量产);

9.控制计划(量产);

10.生产件提交保证书PSW;

11.产品包装评价;

12.量产移行确认表等

第五阶段:客户反馈/纠正与预防:

1.客户满意度调查表;

2.客诉信息;

3.纠正与预防措施报告等;

编制/日期:审核/日期:批准/日期:

3.车间平面布置图;

4.PFMEA;

5.控制计划(量产前);

6.作业指导书(SOP);

7.量测系统分析计划表;

8.初始过程能力研究报告等

第四阶段:产品/制程验收:

1.生产性零组件承认书;

2.量测系统分析表;

3.CPK和PPK报告;

4.零件变更履历表;

APQP流程管理各阶段输出资料一览表

P2-18试制原材料采购计划 原材料及零件检验

P2-19C?零件全尺寸检验记录 P2-19A?材质报告 P2-19B?首样试装单 采购员提交,质量部确认

P2-20OTS样件制造计划 P2-19 P2-20 编制OTS样件制造计划 供应商OTS提交 P2-21供应商OTS提交通知 结构硬件设计师

P2阶段输出资料清单 P2-2 P2-3 P2-4 P2-5 P2-6 P2-7 P2-8 P2-9 P2-11 产品设计质量功能展开QFD P2-1C产品需求说明书评审报告 技术条件

P2-2A《产品技术条件》 P2-2B《实验大纲》 P2-2C《硬件设计说明书》 硬件设计师

产品设计师编制、实验室汇总

P2-15B新工装、量具、检具设计评审报告 P2-15C新工装、量具、检具制造进度计划 P2-15D《软件功能测试用例》 P2-15E《编程文档》 工程部

测试设计师

包装标准规范

P2-16A包装2D图 P2-16B包装设计评审 P2-16C供应商包装方案确认结构设计师 P2-24 P2-26 样件控制计划(几轮样件的控制 P2-17A《样件控制计划》 P2-17B《功能测试报告》 P2-17C《出厂检验报告》 测试工程师

4.6生产控制计划 生产控制计划

4.7 P-FMEA P-FMEA 4.8 PPAP 首批样件送样报告

客户信息反馈及不断的改进

4.9产品审核 产品审核报告

4.10过程审核 过程审核报告

4.11型式试验大纲 总成型式试验大纲

功能性能报告

敏锋公司试验报告(自检报告)

总成试验报告(第三方)附实验室认可文件

P2-7A《分供方清单表》 P2-7B《设计制造职能矩阵表》 采购员

产品开发流程各个阶段输出文件

?

立案评审

产品经理

《新产品需求规划表》

《立案通知书》

2

1

建立项目计划

项目经理

《市场调研报告》

《产品可行性分析报告》

《新产品需求规划表》

企业标准制订

项目经理

《新产品需求规划表》

《项目计划》

《产品企业标准》

《产品规格书》

概念设计

开发部/市 场部

《新产品需求规划表》

《立案通知书》

《产品外型效果图》 《产品外型评审报告》 产品模型

《批量生产计划》

生产工程师

认证启动

认证机构

认证证书

试生产阶段评审

项目组

新产品开发委员会

《试生产阶段评审》

新产品开发委员会

产品研发阶段项目要求文件

流程

主导部门

输入

输 出

阶 段

内容

1

□

1

新产品开发流 程

市场部

市场信息、上游供应商技术 信息、渠道资源、客户/产品 和生产系统运作情况等信息

《新产品需求规划表》

阶段

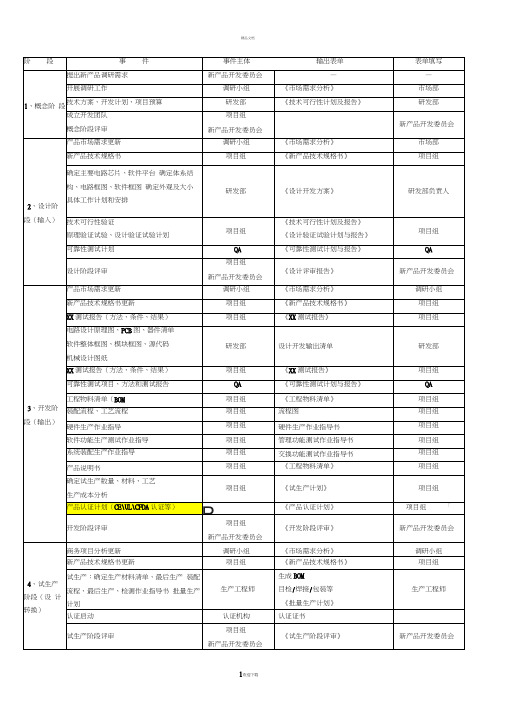

事件

事件主体输岀表单

表单填写

1、概念阶 段

提岀新产品调研需求

新产品开发委员会

—

—

开展调研工作

调研小组

《市场需求分析》

市场部

技术方案、开发计划、项目预算

研发部

《技术可行性计划及报告》

研发部

成立开发团队

概念阶段评审

项目组

新产品开发委员会

新产品开发委员会

2、设计阶 段(输入)

产品市场需求更新

调研小组

《市场需求分析》

项目组

APQP五大过程输入及输出资料

●减少变差 ●增进顾客满意 ●增进交付和服务 ●习得经验/最佳实践 的有效利用

●包装标准和规范 ●产品/过程质量体系评审 ●过程流程图 ●工厂平面布局图 ●特性矩阵图 ●过程失效模式和后果分 析(PFMEA) ●试生产-控制计划(包括 防错装置) ●过程指导书 ●测量系统分析计划 ●初始过程能力研究计划 ●管理者支持 (包括操作员 和培训计划)

●一定数量的生产试运行 ●测量系统评价 ●初始过程能力研究 ●生产零件批准 ●生产确认试验 ●包装评价 ●生产-控制计划 ●质量策划认定和管理者 支持

设计输出 ●设计失效模式和后果 分析(DFMEA) ●可制造性和装配设计 ●设计验证 ●设计评审 ●样件制造-控制计划 ●工程图样 (包括数学数 据) ●工程规范 ●材料规范 ●图样和规范的更改 APQP 输出 ●新设备、 工装和设施要 求 ●产品和过程特殊特性 (样件控制计划) ●量具/试验设备要求 ●小组可行性承诺和管 理者支持

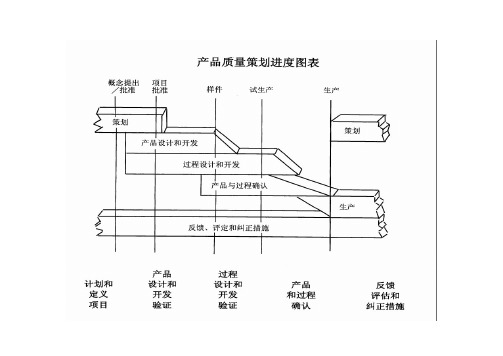

计划和确定项目

产品设计和开发

过程设计和发

产品和过程确认

反馈、评定和纠正措施

●顾客的声音 ○市场研究(包括 OEM 车辆合作时机和 OEM 数量 的期望) ○保修记录和质量信息 ○小组经验 ●业务计划/营销策略 ●产品/过程标杆数据 ●产品/过程假设 ●产品可靠性研究 ●顾客输入

●设计目标 ●可靠性和质量目标 ●初始材料清单 ●初始过程流程图 ●产品和过程初始特殊 特性清单 ●产品保证计划 ●管理者支持(包括项目 进度和对支持所需产能 的资源和人员的策划)

产品开发流程各个阶段输出文件

QA

设计阶段评审

项目组

新产品开发委员会

《设计评审报告》

新产品开发委员会

3、开发阶段(输出)

产品市场需求更新

调研小组

《市场需求分析》

调研小组

新产品技术规格书更新

项目组

《新产品技术规格书》

项目组

XX测试报告(方法、条件、结果)

项目组

《XX测试报告》

项目组

电路设计原理图、PCB图、器件清单

项目组

开发阶段评审

项目组

新产品开发委员会

《开发阶段评审》

新产品开发委员会

4、试生产

阶段(设计转换)

商务项目分析更新

调研小组

《市场需求分析》

调研小组

新产品技术规格书更新

项目组

《新产品技术规格书》

项目组

试生产:确定生产材料清单、最后生产装配流程、最后生产、检测作业指导书

批量生产计划

生产工程师

生成BOM

目检/焊接/包装等

产品模型

产品外观专利申请

《产品方案书》

《产品企划案》

《产品推广方案》

C1阶段评审

产品经理

《产品外型效果图》

《产品外型结构模型图》

《产品方案书》

《产品企划案》

《产品推广方案》

《设计评审报告》

设计准备

项目经理

《产品企业标准》

《产品规格书》

《产品外型效果图》

《产品方案书》

《设计评审报告》

详细设计

开发部

《产品企业标准》

开发试制准备

开发部/供应部

《整机联调记录表》

《新品元器件联络单》

《关键元器件清单》

APQP各阶段的输入及输出(中英文版)

输出 产品和过程特殊特性的初始清单 产品保证计划

管理者支持

第二阶段 产品设计和开发

输入

输出

设计部门输出: 设计失效模式和后果分析(DFMEA) 可制造性和装配设计 设计验证 设计评审 制造样件—控制计划 工程图样(包括数学数据) 工程规范 材料规范 图样和规范的更改

Phase One Plan and Define

Program

Reliability and Quality Goals Preliminary Bill of Material Preliminary Process Flow Chart Preliminary Listing of Special Product and

Packaging Evaluation Production Control Plan Quality Planning Sign – Off and

Management Support

Phase Four Product and Process Validation

Design Outputs:

Reduced Variation Improved Customer Satisfaction Improved Delivery and Service Effective Use of Lessons Learn/

Best Practices

Outputs

Inputs

Phase Five Feedback, Assessment and Corrective Action

APQP Every Phase Inputs, Outputs and Main Process

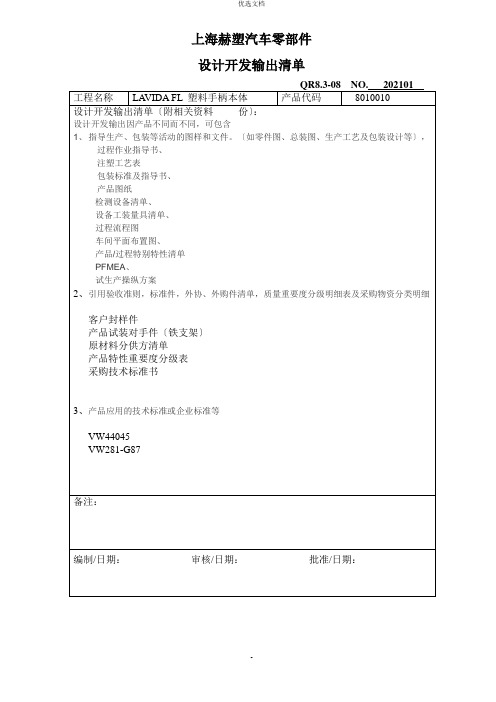

设计开发输出清单资料

产品图纸

检测设备清单、

设备工装量具清单、

过程流程图

车间平面布置图、

产品/过程特别特性清单

PFMEA、

试生产操纵方案

2、引用验收准则,标准件,外协、外购件清单,质量重要度分级明细表及采购物资分类明细

客户封样件

产品试装对手件〔铁支架〕

原材料分供方清单

产品特性重要度分级表

采购技术标准书

3、产品应用的技术标准或企业标准等

上海赫塑汽车零部件

设计开发输出清单

QR8.3-08 NO.202101

工程名称

LAVIDA FL塑关资料份〕:

设计开发输出因产品不同而不同,可包含

1、指导生产、包装等活动的图样和文件。〔如零件图、总装图、生产工艺及包装设计等〕,

过程作业指导书、

注塑工艺表

VW44045

VW281-G87

备注:

编制/日期:审核/日期:批准/日期:

APQP五个阶段输入与输出

APQP五阶段输入输出表阶段内容目的主要输入主要输出附加输出一·计划和项目确定·确定顾客需要·策划一个质量项目·顾客的呼声—市场调研—保修记录和质量信息—小组经验·业务计划/营销策略·产品/过程指标·产品/过程设想·产品可靠性研究·顾客输入(技术协议/合同)·设计目标(设计任务书)·可靠性和质量目标·初始材料清单·初始过程流程图·特殊产品和过程特性清单·产品保证计划·管理者支持·项目进度计划·成本目标·产能计划·风险评估·合同/可行性评审·主要联系人名单二·产品设计和开发·制定设计的功能和特性·着重审查功能要求·评估可能的加工问题·评估产品安全性第一阶段的输出■设计FMEA小组的输出·设计FMEA·设计验证计划和报告·样件制造—模拟生产·图纸和规范■APQP小组的输出·新设备工装和设施要求·在关键/重要产品和过程特性上取得一致·量具/试验设备要求·样件控制计划·小组可行性承诺·管理者支持·设备清单·工装图纸·工装清单三·过程设计和开发·开发完整而有效的制造体系·保证制造系统满足顾客要求第二阶段的输出·包装标准(内)·产品/过程质量体系评审·过程流程图·场地平面布置图·特性清单/特性矩阵图·过程FMEA·试生产控制计划·过程作业指导书·测量系统分析计划·初始过程能力研究计划·包装规范(外)·工艺作业指导卡·特殊特性清单·特性矩阵图四·产品和过程确任·确认制造过程·确保满足顾客需要·确定附加事项第三阶段的输出·试生产·测量系统评价·初始过程能力研究·生产件批准·生产确认试验·包装评价·生产控制计划·质量策划认定·管理者支持·MSA分析·试验报告五·过程评价和持续改进·对输出进行评价·SPC的应用进行评估第四阶段的输出·减少变差·顾客满意·交付和服务。

新产品开发输出文件清单

小批量试 产品定 制阶段 型阶段

备注

▲

▲ ▲ ▲ ▲

▲

▲ ▲ ▲

▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲

生产工艺流程

装配工艺流程

调试工艺流程

质检工艺流程

售后工艺流程

50

包装工艺规程

51

工艺装备明细表

52

装箱清单

53

维修手册

54

产品使用维护说明书

55

配件目录及图册

56

ห้องสมุดไป่ตู้生产设备清单

57

小批量试装申请表

MSA分析\初始能力研究计划

MSA报告

初始能力研究报告

58

小批量试制总结

59

标准化审查报告

60

技术文件总目录

新产品设计任务书

▲

13

新产品效果图(精细设计)

▲

14

模型评审记录

▲

15

模型评审报告

▲

16

模型确认报告

▲

17

总体设计说明书

▲

18

总布置设计简图

★

19

设计计算书

▲

20

零部件明细表

▲

标准件明细表

▲

自制件、外购件明细表

▲

机械设计方案

▲

硬件设计方案

▲

供方开发计划

21

软件设计方案

▲

22

系统布置方案

▲

可制造性和可装配性设计

34

检验记录单

▲

35

新产品样件确认表

▲

36

试制记录表

37

试制总结

38

试验记录

39