精益生产先驱——大野耐一

大野耐一

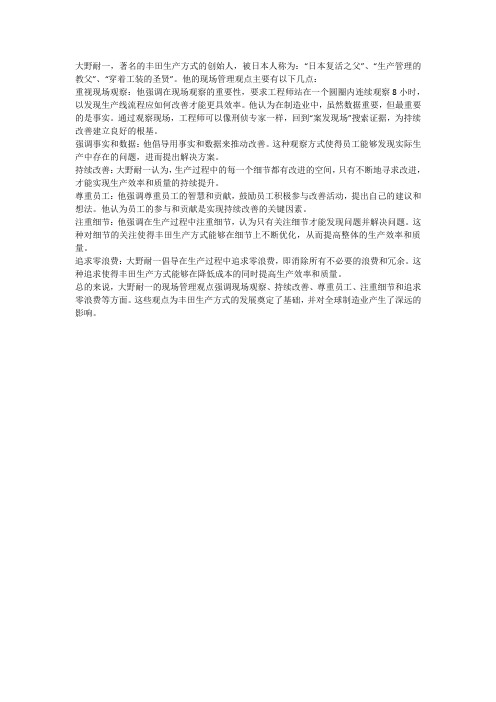

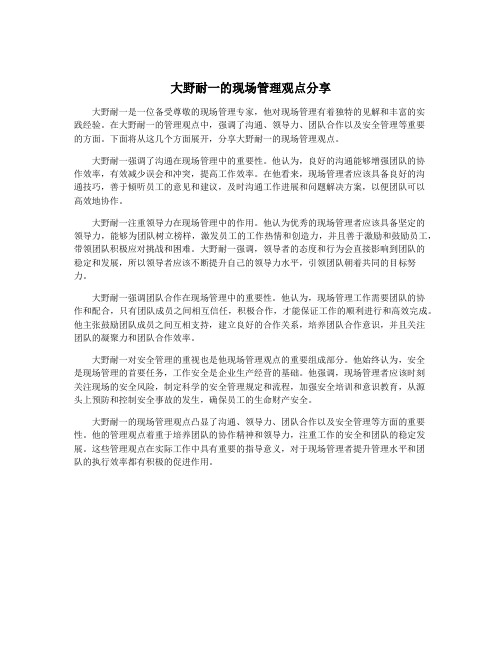

图片简介:大野耐一生平简历1912年,出生于中国大连;1932年,从名古屋高等工业学校毕业之后,进入丰田纺织公司;1943年,转入丰田汽车工业公司;1964年担任常务董事;1970年担任专务董事;1975-1978年担任丰田汽车公司副社长。

此后又担任丰田汽车工业公司顾问、全并后的丰田汽车公司顾问、丰田纺织协会会长等职务;1990年去世。

大野耐一精神1942年丰田纺织解散,大野耐一第二年转到丰田自动车工业株式会社,为丰田创始人丰田佑吉之子、丰田汽车创始人丰田喜一郎效力。

据原丰田工程技术公司董事长堀切俊雄对《中外管理》介绍:第二次世界大战后,丰田曾陷入非常危险的境地,年汽车销量下降到了区区3275辆。

汽车销售不出去,工人开始罢工,而且持续相当长时间,丰田几乎濒临破产。

为了挽救丰田,日本银行组成一个银行团为丰田提供资金,但是提出的条件是:解雇3000名员工,经营层全部换班,公司一分为二:丰田销售公司、丰田汽车公司。

这等于丰田重新从原点再来一遍。

那时的丰田不但面临资金短缺,还面临着原材料供应不足,而且日本汽车制造业的生产率与美国差距巨大。

在如此严峻的现实面前,丰田喜一郎提出:降低成本,消除不必要的浪费。

用三年时间赶上美国!否则,日本的汽车产业将难以为继!“三年赶超美国”,创业者的雄心壮志与迫在眉睫目标让大野耐一这位职业经理人刻骨铭心。

由于这样的追赶意识,大野耐一从此把眼睛死死盯住现场。

他日思夜想:为什么美国的生产率比日本高出几倍?一定是日本存在着大量的浪费!那么如何能找到更好的生产方式呢?丰田生产方式的两大原则众所周知,丰田生产方式的两大原则是准时化和自动化。

先看看这两个原则的雏形。

准时化关于消除浪费,丰田喜一郎有过这样一种构想,他说:“像汽车生产这种综合工业,最好把每个必要的零部件,非常准时地集中到装配线上,工人每天只做必要的数量。

”大野耐一把丰田喜一郎这个思路应用到汽车的生产现场,形成了一套严谨成熟的“准时生产”体系。

精益生产的先驱-大野耐一-和新乡重夫

精益生产的先驱大野耐一和新乡重夫Norman Bodek, Kaikaku的作者,《Lean的魔力》介绍—Norman Bodek 是一个作者和发行者,而且是第一批将日本管理技术带入西方。

他的新书,Kaikaku,编写他自己的故事和使人着迷的人格特质,如大野和新乡那些与Lean原则有关的特质.在后面的介绍,Norman会给我们一个认识,关于他书的主题和预览.Lean的本质Strategos: 你对Lean 和丰田生产方式的总体看法Bodek: Lean是一个没有终点的去往最具革新性的旅程,最有效果和效率的组织。

Lean的能量和魔力是持续发现身边潜在的机会.不断有浪费被消除。

就像你家具上不停生长的灰尘。

总是让人想起,人们有无限的创造力,但是必须挑战自己,被孤立和尊重,和被期待去改变。

持续改善必须成为你的生活方式。

Hiroshi Okuda,丰田汽车的CEO和主席,说到:“我期望所有TOYATA的员工都能改变,或者起码不要妨碍别人改变。

我也希望所有人都能写下今年的改善计划。

"Strategos:你认为丰田生产系统的本质是不是反对肤浅的方面Bodek:简单的关注消除没有生产的浪费:库存,浪费动作,搬运,品质缺陷,切换,和最大浪费—没有利用的人的智慧和创造力。

S: 什么让它真的很好的起作用?B:读我的书 Kaikaku Lean的魔力,和听新乡博士的建议“去做!”,Lean不是复杂的:你决定你要做最好,你召集所有人进入你的改善团队,你毫不留情的改善每一天,克服内心的抗拒力去改变。

S:谁真正的开发了丰田生产方式B:我曾经问过新乡博士,“谁发现了Lean,你还是大野耐一?"新乡看着我说道“我做的,因为我是大野的老师。

”上次我问丰田组经理,Chihiro Nakao(同大野和新乡都工作过)同样的问题,“谁真正的发现了Lean”,他答道,“现有鸡还是蛋”,所以新乡和大野都起了重要的角色,通过他们的概念上的才能才有Lean的诞生。

精益生产主要创始人大野耐一说:没有标准化就没有改进

精益生产主要创始人大野耐一说:没有标准化就没有改进。

【目的】:1、了解精益生产产生的背景和必然性;2、企业结合自己的实际需求来采用精益生产;3、理解精益生产的内涵和工具;4、企业能结合实际来应用精益生产。

【核心理论】1、消除八大浪费;2、降低成本。

【两大支柱】1、准时化;2、动化。

【精益生产的十大工具】1、5S现场管理2、目视化管理3、作业标准化(工艺流程);4、防差错5、快速换模(SMED)6、看板管理;7、U型布局8、IE工程9、6个西格玛;10、多能工。

精益生产管理的工具有哪些呢?1、准时化生产(JIT)准时生产方式是起源于日本丰田汽车公司,其基本思想是“只在需要的时候,按需要的量生产所需的产品”。

这种生产方式的核心是追求一种无库存的生产系统,或使库存达到最小的生产系统。

2、单件流JIT是精益生产的终极目标,它是通过不断消除浪费、降低库存、减少不良、缩短制造周期时间等具体要求来实现的。

单件流是帮助我们达到这一目标的关键手法之一。

3、看板管理(Kanban)看板是可以作为交流厂内生产管理信息的手段。

看板卡片包含相当多的信息并且可以反复使用。

常用的看板有两种:生产看板和运送看板。

4、零库存管理工厂的库存管理是供应链的一环,也是最基本的一环。

就制造业而言,加强库存管理,可缩短并逐步消除原材料、半成品、成品的滞留时间,减少无效作业和等待时间,防止缺货,提高客户对“质量、成本、交期”三大要素的满意度。

5、全面生产维护(TPM)以全员参与的方式,创建设计优良的设备系统,提高现有设备的利用率,实现安全性和高质量,防止故障发生,从而使企业达到降低成本和全面生产效率的提高。

6、运用价值流图来识别浪费生产过程中到处充斥着惊人的浪费现象,价值流图(ValueStreamMapping)是实施精益系统、消除过程浪费的基础与关键点。

7、生产线平衡设计由于流水线布局不合理导致生产工人无谓地移动,从而降低生产效率;由于动作安排不合理、工艺路线不合理,导致工人三番五次地拿起或放下工件。

简介大野耐一的十条训诫

04

结论

04

结论

大野耐一十条训诫的价值和意义

促进精益生产

大野耐一的十条训诫是精益生产的核心理 念,对于提高生产效率、减少浪费、优化

流程等方面具有重要指导意义。

培养人才

大野耐一的训诫强调人才培养和团队协作, 有助于企业培养出高素质、有创造力的员 工,提升企业整体竞争力。

持续改进

大野耐一的训诫鼓励企业不断改进和创新, 适应市场变化,提高产品质量和服务水平。

在个人成长中的应用

训诫四 训诫五 训诫六 总结

追求本质,切勿轻信表面现象

严格要求,一丝不苟地工作

做正确的事,用正确的方法做事 大野耐一的十条训诫对于个人成长同样具有指导意义,能够帮

助个人提高工作效能,实现自我价值。

对现代社会的启示和影响

训诫七

不断学习,不断提高自己

训诫八

培养有全球视野的人才

训诫九

THANKS

感谢观看

THANKS

感谢观看

塑造企业文化

大野耐一的训诫融入企业文化中,有助于 塑造追求卓越、注重细节、持续改进的企 业氛围。

大野耐一十条训诫的价值和意义

促进精益生产

大野耐一的十条训诫是精益生产的核心理 念,对于提高生产效率、减少浪费、优化

流程等方面具有重要指导意义。

培养人才

大野耐一的训诫强调人才培养和团队协作, 有助于企业培养出高素质、有创造力的员 工,提升企业整体竞争力。

跨部门协作

鼓励不同部门之间的员工相互交流和 学习,共同践行大野耐一的训诫,实

现企业整体优化。

领导力推动

企业领导者应积极推动精益生产,践 行大野耐一的训诫,为员工树立榜样。

持续改进机制

建立持续改进的机制,鼓励员工发现 问题、提出改进意见,不断完善和优 化生产流程。

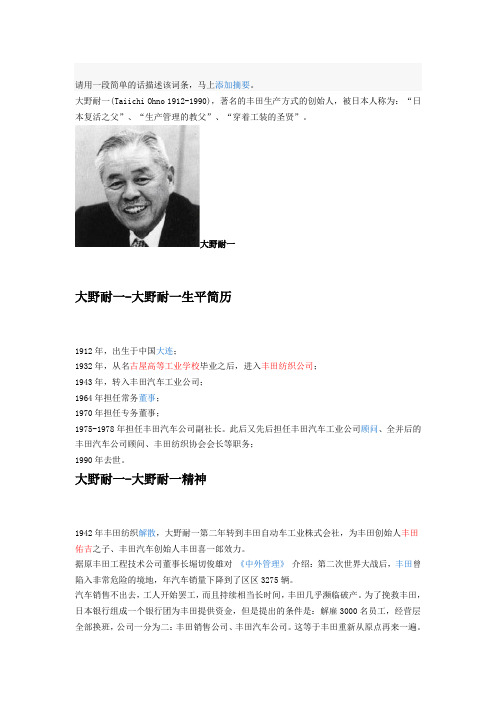

大野耐一

请用一段简单的话描述该词条,马上添加摘要。

大野耐一(Taiichi Ohno 1912-1990),著名的丰田生产方式的创始人,被日本人称为:“日本复活之父”、“生产管理的教父”、“穿着工装的圣贤”。

大野耐一大野耐一-大野耐一生平简历1912年,出生于中国大连;1932年,从名古屋高等工业学校毕业之后,进入丰田纺织公司;1943年,转入丰田汽车工业公司;1964年担任常务董事;1970年担任专务董事;1975-1978年担任丰田汽车公司副社长。

此后又先后担任丰田汽车工业公司顾问、全并后的丰田汽车公司顾问、丰田纺织协会会长等职务;1990年去世。

大野耐一-大野耐一精神1942年丰田纺织解散,大野耐一第二年转到丰田自动车工业株式会社,为丰田创始人丰田佑吉之子、丰田汽车创始人丰田喜一郎效力。

据原丰田工程技术公司董事长堀切俊雄对《中外管理》介绍:第二次世界大战后,丰田曾陷入非常危险的境地,年汽车销量下降到了区区3275辆。

汽车销售不出去,工人开始罢工,而且持续相当长时间,丰田几乎濒临破产。

为了挽救丰田,日本银行组成一个银行团为丰田提供资金,但是提出的条件是:解雇3000名员工,经营层全部换班,公司一分为二:丰田销售公司、丰田汽车公司。

这等于丰田重新从原点再来一遍。

那时的丰田不但面临资金短缺,还面临着原材料供应不足,而且日本汽车制造业的生产率与美国差距巨大。

在如此严峻的现实面前,丰田喜一郎提出:降低成本,消除不必要的浪费。

用三年时间赶上美国!否则,日本的汽车产业将难以为继!“三年赶超美国”,创业者的雄心壮志与迫在眉睫目标让大野耐一这位职业经理人刻骨铭心。

由于这样的追赶意识,大野耐一从此把眼睛死死盯住现场。

他日思夜想:为什么美国的生产率比日本高出几倍?一定是日本存在着大量的浪费!那么如何能找到更好的生产方式呢?大野耐一-丰田生产方式的两大原则众所周知,丰田生产方式的两大原则是准时化和自动化。

先看看这两个原则的雏形。

大野耐一(TPS之父)的现场管理

大野耐一(TPS之父)的现场管理精益咨询导读:作为生产管理大师,大野耐一先生以日本本土思想为基础,一手创造了超越福特生产方式的丰田生产方式(TPS)。

他构建了新式经营思想,并以此指导产业实践,被称为“日本复活之父”和“生产管理教父”。

他是从生产现场走出来的实践管理学宗师,在世界管理学界与以理论见长的彼得·德鲁克各树一帜,并驾齐驱。

错觉和误区是现场管理的梦魇错觉和误区无处不在,有些错觉就是像是“障眼法”欺骗了你的眼睛,让你信以为真。

如下面的这张图片中,你看到的是一个老妇人还是年轻的少女?她们都同时存在于图中,但你不能同时看到老妇人和少女。

很多事情只用眼睛看是不能解决问题的,在这个世界上,不尝试着做就不能够弄明白的事情很多。

很多时候都是尝试地做了之后才发现结果出乎意外上,事实恰恰相反,这种情况屡见不鲜。

对于被眼睛所欺骗的视觉错误,只要尝试一下就很容易理解,并很容易被对方迅速接受;但是,对于头脑中固有的错觉,也就是在头脑中形成的那些并非正确的思维方式,就很难辨别孰是孰非了。

“贼有三分理”说服禁锢在头脑中的错觉就并不是一件容易的事情了,所以这时候就需要“君子豹变”、“过则勿惮改”。

在生产现场经常可以看到工人们把许多零件集中在一起做,他们认为这样的比较快。

如果你对他说“请一个一个做”,对方肯定会反驳说这种做法会降低效率。

因为他们认为连续地、大量地做同一件工作,才会做得更快,才会提高效率。

然而,你让他尝试一下不同的方法做一下,会收到不同的效果。

感觉的“忙碌”会误认为“速度”比较快,但效率并没有提高。

所以就是这样的一些错觉造成了生产效率的低下。

潜藏在常识中的错觉,这种错觉乍一看很容易被认为是一种常识,因而往往引起人们为其争论不休,也丝毫不会推进事情的进展。

因此,要从常识中跳出来思考问题。

有些错觉是潜藏在常识之中,于是才能让人们把它当成一般的规律照做,就像大多数人都会认为经过长年积累下来的经验,一定是优点居多,缺点很少吧!由于人们害怕不利因素,于是希望不利因素越少越好。

大野耐一的现场管理总结

大野耐一的现场管理总结

大野耐一是一位著名的日本质量管理专家,他提出了著名的“丰田生产方式”,其核心是在现场发现并解决问题,被誉为质量管理领域的“圣经”。

大野耐一的现场管理方法包括以下几个方面:

1. 现场参观:大野耐一鼓励员工在现场参观,以便深入了解生产过程和质量问题。

他认为,只有通过现场参观,才能真正了解生产过程中的问题和瓶颈。

2. 持续改善:大野耐一倡导持续改善,鼓励员工提出改进意见,并在实践中不断尝试新的解决方案。

他认为,只有通过不断地改进,才能实现生产的高效和高质量。

3. 看板管理:大野耐一提出了看板管理方法,通过可视化管理,让员工能够及时知道生产状态和质量状况,以便及时采取措施。

4. 标准化操作:大野耐一认为,标准化操作是防止质量问题的重要措施。

他提出了一系列标准化操作程序,包括生产流程、操作技巧和质量控制等方面。

5. 团队合作:大野耐一强调团队合作的重要性,他认为,只有团队合作,才能实现生产的高效和质量的提高。

大野耐一的现场管理方法是丰田生产方式的核心,它致力于在现场发现并解决问题,通过持续的改进和优化,实现生产的高效和质量的提高。

大野耐一:精益生产的十条训诫

• • “观看”、“观察”、“审视”,随时训练自己透彻了解现场的能力,这才是丰田方

•

虽然那个零件厂商也采用了看板方式,可是由于不习惯使用方法,总是造成看板的丢失。

•

没见到看板就不能开始生产,这是基本的原则,目的是为了彻底防止生产加工中的浪费。

•

可是,那里的看板总是丢失,而原则必须要遵守,所以这给零件厂商和丰田都造成了很大的麻烦。

•

为了应急,D总是补加看板,这种做法非常危险。万一丢失的看板被找回来,那么就等于有两分订单,产量也会变成两倍,这就会造成过剩的库存浪费。

•

一句话惊醒了D.确实,他只是在自己认为可能会有的地方找过,而没有查找那些被忽视的角落,所以才总是找不到。于是,他又回到现场,在几乎想要放弃的时候,突然在

零件箱的底下发现了看板。

•

查看其他的零件箱才发现,原来看板都在箱子底下。经统计之后,他发现与丢失的看板数量刚好吻合。

•

D非常高兴,赶紧跑去汇报,可是大野先生的回话不是“做得不错”,而是“赶快想办法解决吧”。

3.经常深处现场,仔细观察,发现问 题,再寻找真正的原因

• 很多时候,我也向大野先生汇报“改善已经完成”,可是却总是被反问道:“结果能 否经得起推敲?”大野先生始终认为,应该把现场当做一张白纸,一切问题都去现场 寻找答案。

• 丰田财团的创始人丰田佐吉先生为了发明自动织机,也曾无数次亲自拜访技术熟练的 老技师,大野先生也是一样。改围的人说:“经常去现场观察,才能发现应该做什么,应该改善什么。”

大野耐一的现场管理观点分享

大野耐一,著名的丰田生产方式的创始人,被日本人称为:“日本复活之父”、“生产管理的教父”、“穿着工装的圣贤”。

他的现场管理观点主要有以下几点:

重视现场观察:他强调在现场观察的重要性,要求工程师站在一个圆圈内连续观察8小时,以发现生产线流程应如何改善才能更具效率。

他认为在制造业中,虽然数据重要,但最重要的是事实。

通过观察现场,工程师可以像刑侦专家一样,回到“案发现场”搜索证据,为持续改善建立良好的根基。

强调事实和数据:他倡导用事实和数据来推动改善。

这种观察方式使得员工能够发现实际生产中存在的问题,进而提出解决方案。

持续改善:大野耐一认为,生产过程中的每一个细节都有改进的空间,只有不断地寻求改进,才能实现生产效率和质量的持续提升。

尊重员工:他强调尊重员工的智慧和贡献,鼓励员工积极参与改善活动,提出自己的建议和想法。

他认为员工的参与和贡献是实现持续改善的关键因素。

注重细节:他强调在生产过程中注重细节,认为只有关注细节才能发现问题并解决问题。

这种对细节的关注使得丰田生产方式能够在细节上不断优化,从而提高整体的生产效率和质量。

追求零浪费:大野耐一倡导在生产过程中追求零浪费,即消除所有不必要的浪费和冗余。

这种追求使得丰田生产方式能够在降低成本的同时提高生产效率和质量。

总的来说,大野耐一的现场管理观点强调现场观察、持续改善、尊重员工、注重细节和追求零浪费等方面。

这些观点为丰田生产方式的发展奠定了基础,并对全球制造业产生了深远的影响。

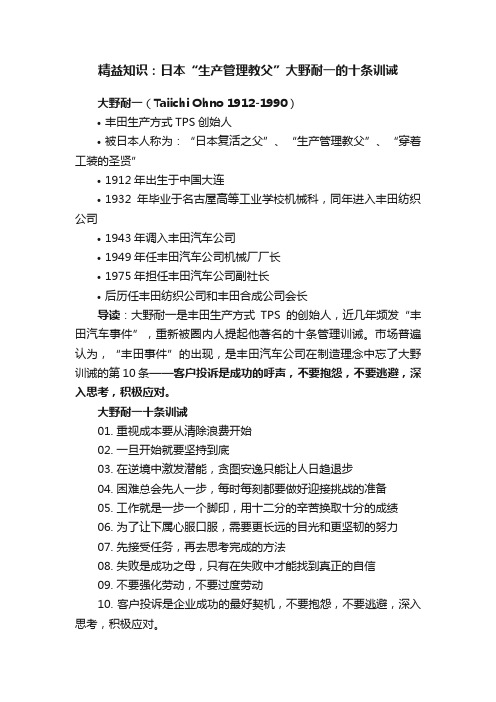

精益知识:日本“生产管理教父”大野耐一的十条训诫

精益知识:日本“生产管理教父”大野耐一的十条训诫大野耐一(Taiichi Ohno 1912-1990)•丰田生产方式TPS创始人•被日本人称为:“日本复活之父”、“生产管理教父”、“穿着工装的圣贤”•1912年出生于中国大连•1932年毕业于名古屋高等工业学校机械科,同年进入丰田纺织公司•1943年调入丰田汽车公司•1949年任丰田汽车公司机械厂厂长•1975年担任丰田汽车公司副社长•后历任丰田纺织公司和丰田合成公司会长导读:大野耐一是丰田生产方式TPS的创始人,近几年频发“丰田汽车事件”,重新被圈内人提起他著名的十条管理训诫。

市场普遍认为,“丰田事件”的出现,是丰田汽车公司在制造理念中忘了大野训诫的第10条——客户投诉是成功的呼声,不要抱怨,不要逃避,深入思考,积极应对。

大野耐一十条训诫01. 重视成本要从清除浪费开始02. 一旦开始就要坚持到底03. 在逆境中激发潜能,贪图安逸只能让人日趋退步04. 困难总会先人一步,每时每刻都要做好迎接挑战的准备05. 工作就是一步一个脚印,用十二分的辛苦换取十分的成绩06. 为了让下属心服口服,需要更长远的目光和更坚韧的努力07. 先接受任务,再去思考完成的方法08. 失败是成功之母,只有在失败中才能找到真正的自信09. 不要强化劳动,不要过度劳动10. 客户投诉是企业成功的最好契机,不要抱怨,不要逃避,深入思考,积极应对。

第一条重视成本要从清除浪费开始•首先,你就是成本,消除无用的浪费,否则没有提升•浪费总会被习惯性的隐藏起来,所以首先要避免在工作中有所隐藏,management by fact.•重视微小的数字,重大的浪费就会呈现出来•不要用过去的数据(Old process model)预测未来,这只会让浪费继续下去•效率是衡量工作的唯一标准,忙碌并不等于高效•生产产品并不是目的,工作是要产生必要的产品,efficiency and effectiveness第二条一旦开始就不要放弃,半途而废会助长惰性•不要自以为改善已完成,需要做的工作还很多•避免应急处理,应急只是一种暂时性的敷衍•“竭尽全力”而不是“尽力而为”•满意但不满足,自信但不自大第三条给他磨炼,以认识别人的能力高下•通过少量的投入(NPI Validation,新产品导入验证)实现大量增产,这就是丰田汽车公司快速成长的秘诀•工作要由“是否必要”来决定,而不是“是否可能”•绝不事先告诉答案,要让员工积极地思考•在压力下培养员工,通过控制成本去完成改善•改变员工的生产观念,帮助他们树立战胜困难的决心第四条要意识到竞争对手比你优秀•透过表面看问题,抓住改善的时机•一切问题都要在现场解决,一切问题都要立刻解决•不要把问题留到明天,尽力在今天找到最好的解决方法•微小的积累铸就伟大的业绩•第五条工作就是一步一个脚印,用二十分钟的辛苦去换取十分成绩•不要因为“完成”而停止,工作就是要不断追求更好•在工作中添加自己的智慧•错误的工作方式只会增强劳动强度•培养下属发现问题和解决问题的能力第六条为了让下属心服口服,领导需要更长远的目光和更坚韧的努力•将合适的人才放置在合适的职位上•改善需要领导亲力亲为,这样才会得到下属的拥护•在命令别人之前先尝试着自己动手•大汗淋漓的工作状态只是欠缺智慧的表现•第七条先接受任务,再去思考完成的方法•坚信“一定能够完成”,其他的想法只会变成工作的阻碍•每个人都拥有无限的智慧,关键是怎样激发和运用•不要像评论专家一样品头论足,这样的态度解决不了问题•通过改善改变表面忙碌的状态第八条失败是成功之母,只有先在失败中才能找到真正的自信•如履薄冰的工作态度会帮你赢得更好的结果•不要因为失败而放弃,要在“不想不败”的过程中积极地想办法•上司的命令只会让下属变得惟命是从•揭穿数字的骗局,从根本上掌控生产现场第九条不要强化劳动,不要过度劳动•平均值不是最佳的选择,最短的时间才是最有效的动作•失败的经验需要改善,成功的经验也需要改善•将目标不断提高,将起点不断降低•利润是最主要的问题,但是不能一切都由(Short term)短期利润决定•第十条客户投诉是成功的呼声,不要抱怨,不要逃避,深入思考,积极应对•在改变别人之前先改变自己•困难的事情简单做,简单的事情重复做•“能够完成”的信心与“无法完成”的失意具有同样的力量•组建优秀的团队,并随时做好改善的准备。

大野耐一圈-识别现场问题的利器

大野耐一圈 -识别现场问题的利器

关注我们,打造行业领先企业

谈到精益生产,不得不提到一个对其产生关键作用的人物——大野耐一,他是丰田生产模式的重要缔造者,是 现代现场改善方式方法和关键指导思想的提出者。其提出的大野耐一圈尤为著名,那么什么是大野耐一圈呢? 又是如何运用的呢?

大野耐一圈的起源

大野耐一先生在担任丰田汽车公司副社长期间,有一天,走进生产线,要求工程师在地上画一个圆圈,并要工 程师站在圈内连续观察8小时,以发现生产线的流程应如何改善才能更具效率。大野耐一曾说:在制造业,数 据当然重要,但是,我认为最重要的是事实。

大野耐一让工程师像刑侦专家一样,回到案发现场搜索证据,为持续改善建立良好的根基。在现场观察时,不 只是看而已,还要自问:发生了什么事情?看到了什么?情况如何?问题何在? 而这个圈圈,也因此名为大野圈 ( Ohno Circle ) , 是丰田实践现场主义最著名的表征。大野耐一认为,如果不 充分了解实际情况,就不能解决问题不做出改善。

大野耐一圈的内涵

眼见为实,耳听为虚,这一中国传统观念被丰田加以利用和发展。丰田公司认为:书面报告和数字表格只代表 结果,它不会显示亲自到现场看到的东西——实际流程细节。做客观全面考察是丰田公司解决问题、进行新产 品开发、评估工作业绩等一切工作的基础。

刚开始接触精益的时候,也经常的去现场观察,每次都是这里转转,那里看看,整天很是忙碌,但是却没有实 际的发现,我的导师告诉我:你只是“身体很忙”,试着去关注一个区域,去仔细认真地分析你所看到的问题。 按照他的话去做果然慢慢的能发现以前所看不到、感觉不到的问题。 大野耐一在地上画个圈,其目的是为了让观察者学会专注,专注于现场,专注于问题。如果没有这个圈,观察 者就会在车间里到处走动,走马观花,一是不一定能发现问题,二是会根据自己过往的经验和喜好,选择性地 查看现场,对自己感兴趣的每次都要查看,会多花些时间;不懂的或者不感兴趣的会选择性忽视,不去看或者 浮光掠影以慰自身,这样就很难发现其中存在的问题。有了大野耐一圈,就避免了这种个体的选择,让现场回 归实际,这是第一层意思。 再者就是让观察者学会凝视,凝视现场,凝视实际。没有专注是看不出问题的,这就如同我们都知道中国移动 的标志,但是让我们将它具体的线条画出来,我们才发现我们竟然不知道它具体的样子。没有凝视就看不出问 题的本质,看不出问题间的关系。

从大野耐一身上寻找精益领导力

从大野耐一身上寻找精益领导力大野耐一曾经四次离开丰田,最后一次离开丰田汽车,去了丰田集成任总经理。

有内部消息说是大野耐一在丰田内部高管中遭受排挤。

这恐怕是源于大野耐一要命的性格。

有时候人们痛恨的对象不是做事的方法,而是某个人,丰田人把仇恨集中于一个人身上,大野耐一离开了,大家才没有仇恨点了。

虽然大野耐一离开了丰田汽车,但是,大野耐一留下的做事方式、思考方式、流程方式,反而被保留和流传下来,并被丰田人继承成为了遗传基因,而且这个基因相当顽固,这是一个相当值得思考和回味的事情。

大野耐一的性格也传递到他的学生和弟子身上,他最得意的弟子曾经任北美丰田供应商支持中心做指导先生,据说有一次到一家供应商视察,进入车间后,当即法令,应该把比他高的所有物品、东西砍掉,言下之意是物品太多,目视化不好,当时总经理哭笑不得,很无耐内心。

确实是东西多了点,不过这位先生身高只有1米4啊。

从这个例子看,大野耐一虽然走了,但是魂却留下来了。

大野耐一能够被人称颂,恐怕不是大野耐一做了什么,而是丰田取得世界级的绩效,得到了公认。

大野耐一虽然固执自我,但是,丰田自从1950年以来没有解雇过员工,没有供应商破产,丰田发展蒸蒸日上。

丰田章男在上任后一直强调丰田要回归原点,这个原点恐怕就是大野耐一开创的TPS。

这时候,人们回顾那段丰田艰难的创业和发展历史,才想起大野耐一的伟大和过人。

没有大野耐一这样的目标明确,态度坚决,意志坚定,高瞻远瞩,想法独特,以致于性格怪癖,不可理喻的领导人,丰田会不会有今天的伟大成绩,丰田的历史会不会被重写,也未可预料。

前人栽树,后人乘凉,我们感谢的往往不是前人,而是大树。

这也是我们在这里呼唤大野耐一的理由,而不是呼唤大树,没有大野耐一的坚持挖坑、植树,哪来今天的大树。

大野耐一的十条训诫—第3条

第3条给他磨炼,以识别人的能力高下通过少量投入实现最大增产,这就是丰田快速成长的秘诀工作就与麻烦事打交道1965年,丰田的皇冠车型销量非常好。

于是,大野先生对引擎生产线的负责人提出了要求:“用少于100人去完成5000台的生产任务。

”过了两三个月,该生产线负责人汇报:“已经实现了用80人完成5000台引擎生产的目标。

”后来,皇冠车的销量继续攀升,要求车间进一步增加产量。

大野先生有把那位负责人叫过来问:“如果生产1万台需要多少工人?”对方想了一下说:“160人肯定没有问题。

”没想到这个回答却让大野先生勃然大怒。

“8乘以2等于16这样的计算方法小学生都知道!你这么大年纪就只会这些吗!”那位负责人没算错。

生产5000台引擎需要80人。

如果产量增加1倍,用160人去完成1万台的任务是很正常的思维模式。

只是大野先生绝对不允许这样安逸的工作态度。

“产量提高人数就随之增加,这么简单的事情能算作工作吗!总是用这样的态度能提高公司的效益吗!”确实,管理公司不能使用简单的8乘以2等于16的数学方法。

在产量翻倍的时候,应该开动脑筋,通过改善去思考更好的解决方法,这就是丰田提倡的“忍术式经营”。

所以,前面那位负责人“生产任务倍增”的回答只会被大野先生严厉地批评。

后来,那位负责人通过很多的改善实现了用100人完成1万台引擎的生产。

这也是大野先生的启发和激励下转变思维方式的结果。

如果之前是由100人完成5000台的工作任务,现在产品销量很好,需要生产6000台该怎么办?大野先生的观点是“在不增加工人的前提下努力完成”。

不过,这并不是要求劳动强化,而是要运用智慧,通过改善去实现既定的目标。

在费尽辛苦终于完成了任务之后,市场又需要车型减产,重新回到5000台的水平。

很多人心里会想:“啊,终于可以松口气了。

”可是大野先生却又提出了新的要求。

“这条生产已经做到了由100人完成6000台的生产任务。

现在因为减产,所以要抽调一些人去别的生产线工作。

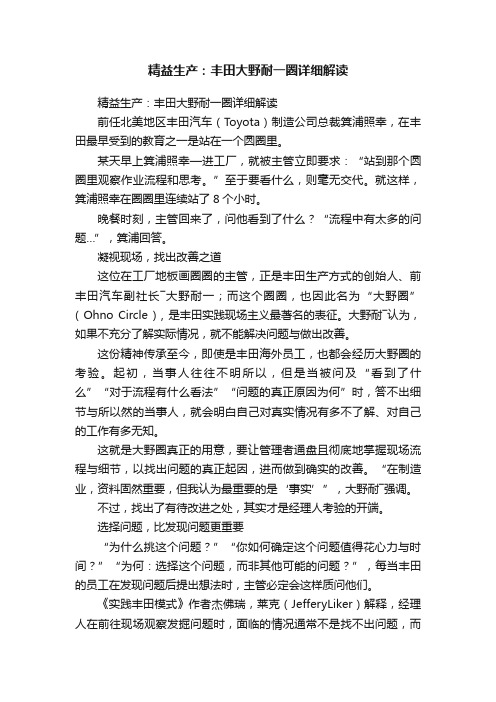

精益生产:丰田大野耐一圈详细解读

精益生产:丰田大野耐一圈详细解读精益生产:丰田大野耐一圈详细解读前任北美地区丰田汽车(Toyota)制造公司总裁箕浦照幸,在丰田最早受到的教育之一是站在一个圆圈里。

某天早上箕浦照幸—进工厂,就被主管立即要求:“站到那个圆圈里观察作业流程和思考。

”至于要看什么,则毫无交代。

就这样,箕浦照幸在圈圈里连续站了8个小时。

晚餐时刻,主管回来了,问他看到了什么?“流程中有太多的问题…”,箕浦回答。

凝视现场,找出改善之道这位在工厂地板画圈圈的主管,正是丰田生产方式的创始人、前丰田汽车副社长―大野耐一;而这个圈圈,也因此名为“大野圈” ( Ohno Circle ) , 是丰田实践现场主义最著名的表征。

大野耐―认为,如果不充分了解实际情况,就不能解决问题与做出改善。

这份精神传承至今,即使是丰田海外员工,也都会经历大野圈的考验。

起初,当事人往往不明所以,但是当被问及“看到了什么”“对于流程有什么看法”“问题的真正原因为何”时,答不出细节与所以然的当事人,就会明白自己对真实情况有多不了解、对自己的工作有多无知。

这就是大野圈真正的用意,要让管理者通盘且彻底地掌握现场流程与细节,以找出问题的真正起因,进而做到确实的改善。

“在制造业,资料固然重要,但我认为最重要的是‘事实’”,大野耐―强调。

不过,找出了有待改进之处,其实才是经理人考验的开端。

选择问题,比发现问题更重要“为什么挑这个问题?”“你如何确定这个问题值得花心力与时间?”“为何:选择这个问题,而非其他可能的问题?”,每当丰田的员工在发现问题后提出想法时,主管必定会这样质问他们。

《实践丰田模式》作者杰佛瑞,莱克(JefferyLiker)解释,经理人在前往现场观察发掘问题时,面临的情况通常不是找不出问题,而是问题蜂拥而至,从饮水机出毛病、到几年前发生过的老问题都有。

若未妥善筛选与确认,很容易只是针对和实际状况无关的旁枝末节,草率随机地做改善,结果行动做完了,却未达到预期结果,徒然浪费时间。

大野耐一的现场管理观点分享

大野耐一的现场管理观点分享大野耐一是一位备受尊敬的现场管理专家,他对现场管理有着独特的见解和丰富的实践经验。

在大野耐一的管理观点中,强调了沟通、领导力、团队合作以及安全管理等重要的方面。

下面将从这几个方面展开,分享大野耐一的现场管理观点。

大野耐一强调了沟通在现场管理中的重要性。

他认为,良好的沟通能够增强团队的协作效率,有效减少误会和冲突,提高工作效率。

在他看来,现场管理者应该具备良好的沟通技巧,善于倾听员工的意见和建议,及时沟通工作进展和问题解决方案,以便团队可以高效地协作。

大野耐一注重领导力在现场管理中的作用。

他认为优秀的现场管理者应该具备坚定的领导力,能够为团队树立榜样,激发员工的工作热情和创造力,并且善于激励和鼓励员工,带领团队积极应对挑战和困难。

大野耐一强调,领导者的态度和行为会直接影响到团队的稳定和发展,所以领导者应该不断提升自己的领导力水平,引领团队朝着共同的目标努力。

大野耐一强调团队合作在现场管理中的重要性。

他认为,现场管理工作需要团队的协作和配合,只有团队成员之间相互信任,积极合作,才能保证工作的顺利进行和高效完成。

他主张鼓励团队成员之间互相支持,建立良好的合作关系,培养团队合作意识,并且关注团队的凝聚力和团队合作效率。

大野耐一对安全管理的重视也是他现场管理观点的重要组成部分。

他始终认为,安全是现场管理的首要任务,工作安全是企业生产经营的基础。

他强调,现场管理者应该时刻关注现场的安全风险,制定科学的安全管理规定和流程,加强安全培训和意识教育,从源头上预防和控制安全事故的发生,确保员工的生命财产安全。

大野耐一的现场管理观点凸显了沟通、领导力、团队合作以及安全管理等方面的重要性。

他的管理观点着重于培养团队的协作精神和领导力,注重工作的安全和团队的稳定发展。

这些管理观点在实际工作中具有重要的指导意义,对于现场管理者提升管理水平和团队的执行效率都有积极的促进作用。

大野耐一的现场管理总结

大野耐一的现场管理总结

大野耐一是日本著名的质量管理专家和生产方式专家,他提出了丰田生产方式 (也称为现场管理),并在丰田公司广泛应用。

大野耐一的现场管理思想强调通过生产现场的观察和思考来发现问题和改进

机会,从而实现生产效率和质量的提高。

以下是大野耐一现场管理的一些总结:

1. 生产现场是发现问题和改进机会的地方:大野耐一认为,生产现场是发现问题和改进机会的最重要的地方。

只有通过现场观察,才能发现生产过程中的问题和瓶颈,从而找到有效的解决方案。

2. 强调现场管理的重要性:大野耐一认为,现场管理是生产质量管理的核心,它关系到生产效率、质量和成本等多个方面。

只有通过有效的现场管理,才能实现生产的高效和高质量。

3. 采用“丰田生产方式”:大野耐一提出的丰田生产方式是一种基于现场管理的生产管理方式,它强调自动化、优化和缩短生产周期等原则,以提高生产效率和质量。

4. 强调标准化操作的重要性:大野耐一认为,标准化操作是现场管理的重要组成部分,它有助于防止错误和改进生产流程。

通过制定标准化操作程序,可以确保生产过程的一致性和稳定性,从而提高生产效率和质量。

5. 持续改进:大野耐一现场管理的思想强调持续改进的重要性。

他认为,只有通过不断地改进和创新,才能实现生产的高效和高质量。

因此,现场管理者应该鼓励员工提出改进意见,并积极推动改进措施

的实施。

大野耐一的现场管理思想强调了生产现场的重要性,通过现场观察和思考来发现问题和改进机会,采用标准化操作和持续改进等方式来提高生产效率和质量。

《大野耐一的现场管理》读后感

《大野耐一的现场管理》读后感第一篇:《大野耐一的现场管理》读后感《大野耐一的现场管理》读后感作为丰田生产方式的创始人,大野耐一先生被誉为“日本复活之父”“穿着工装的圣贤”。

这本《大野耐一的现场管理》是其经典代表作,他用最直接的表达和举例,全面的阐述了大野耐一始创的“丰田生产方式”的思想内涵和精神。

书中讲述的内容正是丰田公司从全球汽车企业的不景气及日本汽车叶落后于美国同行水平10倍的困境中脱颖而出,迅速达到世界领先水平过程的全纪录。

读后,我领略到许多新的知识。

以管理者应有的素质为例进行总结。

1.“君子豹变”敢于否定自己。

俗话说,“人非圣贤,孰能无过”,即使是圣贤也有犯错的时候,更何况是普通人呢,但是意识到错误之后,更要像豹子那样鲜明迅速地转变,以求改正,别说是“朝令夕改”,就算“朝令昼改”也未尝不可。

2.“居安思危”要有长远目光。

书中的“景气时也应该考虑合理化”一节,讲述了身为管理者要有居安思危的意识。

所谓“居安思危”,就是应该在景气的时候,或是产品有利可图的时候未雨绸缪,考虑到有可能的捉襟见肘的情况,并继续为存活采取相应措施。

平时应该有所准备,合理化生产、经营,一旦出现不景气的情况,也可应对自如。

因此领导者应该具有长远的目光,防患于未然。

3.善于逆向思维思考问题。

人们总习惯与沿着事物发展的正方向去思考问题并寻求解决方法。

其实,对于某些问题,倒过来思考,反过去想或许会使问题简单化,从而使解决问题变得轻而易举。

如果我们能对司空见惯的事物或观点多一些逆向思维,敢于“反其道而行之”,也许会收到更多意想不到的效果。

除了这些之外,书中还讲述了很多丰田方式的思想以及精神总结,例如:1避免潜藏在常识中的错觉和数学计算误区;2生产过程不要害怕错失机会;3减产可提高工作效率;4丰田独有的准时生产、“自働化”思想、“广告牌方式”等等。

5.在工作生产中不断进行合理化,不断进行改善,等等。

令人受益匪浅,并且需要不断消化吸收。

【精益大师】大野耐一语录:生产过剩是罪恶

【精益大师】大野耐一语录:生产过剩是罪恶生产过剩是罪恶丰田生产方式的目标是彻底排除浪费。

他们认为“厂家的利润就在制作方法当中”,也就是说,要设法减少浪费减低原价,但是,浪费有很多种。

丰田为了推进减低工数的活动,从以下几个方面来考虑浪费的问题:①过多生产造成的浪费②待工的浪费③搬运中的浪费④在原产品基础上加工过程中的浪费⑤库存造成的浪费⑥动作中的浪费⑦生产次品造成的浪费一般说来,在所有作业现场最常见到的就是过快地推进工作。

本来是工间休息时间,但是却做完了其后的工作,所以工间休息也就消失了,如果重复这样的情况,在其后的生产线运行过程中,就会持续出现库存,搬运这些库存物品,一定要安排重新放置的“工作”,那么浪费也就越来越难以被重视。

这种现象在丰田生产方式中叫“生产过剩的浪费”,他们认为这是在各种浪费中,最不该出现的。

生产过剩的浪费,同时也隐藏了其他形式的浪费,在这个意义上,它和其他的浪费完全不同,其他种浪费给改善提供了线索,但生产过剩的浪费却掩盖了这些线索,所以阻碍了对作业的改良。

因此,推进减低工数的第一步就是消除“生产过剩浪费”,也就是说,对整个生产线进行完善,用规则来控制过剩生产,或者进行设备上的制约。

只有做到这一点,物流才能回到其本来状态,在必要的时间,只制作一个必要物品,这样,待工的现象就会凸现出来。

如果生产线上都能达到这种状态,就很容易进行减少浪费-再分配作业-减少人员这样的改良活动。

所谓待工的浪费现象,就是指机器在自动化运行时,人只是站在机器的旁边,毫无实际作用,即使人想工作,但是机器都可以代劳,自己反而无法插手。

另外,由于前工序的原因,部件没有送到,工作不能顺利进行的时候,当然也会产生待工现象。

如图所示,作业者在1、2、3中各个机器上运作,当机器运转的时候,作业者只是无所事事地站在一边,即使想工作也做不了,自然会产生待工。

为了消除这种待工式的浪费,可以由作业者A按顺序来操作三台机器的自动运输,把材料放在机器1上之后,按下启动按钮,然后走向机器2,再把材料装置在机器2上,其后,再走向机器3,和1、2同样,把材料装置在3上,再回到机器1。

大野耐一现场管理内容概要

大野耐一现场管理内容概要大野耐一,这个名字对很多人来说可能并不陌生。

他可是现场管理领域的高手,像个魔术师一样,把复杂的事情变得简单易懂。

今天,我们就来聊聊他的现场管理思想,轻松点,别紧张,大家一起乐呵乐呵。

想象一下,走进一个工厂,四周都是忙碌的机器声,工人们在忙碌地挥汗如雨。

可这时候,你会发现,有些地方总是井井有条,像是被施了魔法一样。

这就是大野耐一的魅力所在。

他提倡的现场管理,强调的是“眼见为实”,就是你得亲自去看看,亲自去体验。

光听别人说可不行,得自己动手,心里才有数。

他在现场管理上,特别重视“5S”管理。

哎,这个“5S”可不是吃的,是整理、整顿、清扫、清洁、素养。

这五个步骤,像五位好朋友,缺一不可。

想象一下,工厂里如果每个地方都干干净净、整整齐齐,工作起来心里多舒坦啊。

每次看到一尘不染的地面,心情就像喝了杯清凉的柠檬水,瞬间提神。

再说说大野耐一的“看板管理”,这玩意儿就是个提醒器,让每个员工都知道自己该干啥。

就像考试时那张答题卡,每个人的任务都写得清清楚楚。

只要一看就明白,干起活来没那么多疑惑。

听说过“做事有章法”吗?这就是道理。

每个工人都知道自己的位置,像乐队里的乐手,配合起来可那叫一个默契。

现场管理的核心是人。

没错,就是人。

大野耐一相信,只有让员工参与进来,才能真正实现管理的效果。

他鼓励员工提建议,哪怕是个小点子,也有可能变成大变革。

这种做法就像是在种花,每个人都是那朵小花,只有一起绽放,才会形成美丽的花园。

再说说数据管理,大家都知道数据在现代企业里有多重要。

大野耐一提倡利用数据来分析现场情况。

你想啊,手里有了一堆数据,就像是掌握了一张藏宝图,能清楚地知道哪里需要改进,哪里做得不错。

数据分析不再是高深的理论,而是我们每天都能碰到的小事,咱们的工作更得心应手。

管理也像一场游戏。

大野耐一用“PDCA循环”这个概念来形容。

他说,计划、执行、检查、行动,像是一轮又一轮的游戏。

你得不断调整策略,才能赢得比赛。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大野耐一总是爱在车间走来走去,停下来向工人发问。他反复地就一个问题,问“为什么”,直到回答令他满意,被他问到的人也心里明白为止——这就是后来著名的“五个为什么”。

大野耐一推广TPS的生产方式近似残酷,他的办事方法也前所未闻。由于TPS改变了工人们的生产习惯,所以在初期阶段没有人愿意跟他合作。

所谓包括人的因素的“自动”,就是出现异常时,机器自身能够判断和停车,而自动仅仅是指动作。

自动机一出现异常,就会损坏机器、模具,或生产出大量不合格品,所以需要值班人员看管。

不停车的生产线如果不是一条非常好的生产线,是一条相当差的生产线。

生产线不停车的原因,往往是由于使用许多人,所以才发现不了问题。

1942年丰田纺织解散,大野耐一第二年转到丰田自动车工业株式会社,为丰田创始人丰田佑吉之子、丰田汽车创始人丰田喜一郎效力。

据原丰田工程技术公司董事长堀切俊雄对《中外管理》介绍:第二次世界大战后,丰田曾陷入非常危险的境地,年汽车销量下降到了区区3275辆。

汽车销售不出去,工人开始罢工,而且持续相当长时间,丰田几乎濒临破产。为了挽救丰田,日本银行组成一个银行团为丰田提供资金,但是提出的条件是:解雇3000名员工,经营层全部换班,公司一分为二:丰田销售公司、丰田汽车公司。这等于丰田重新从原点再来一遍。

关于消除浪费,丰田喜一郎有过这样一种构想,他说:“像汽车生产这种综合工业,最好把每个必要的零部件,非常准时地集中到装配线上,工人每天只做必要的数量。”

大野耐一把丰田喜一郎这个思路应用到汽车的生产现场,形成了一套严谨成熟的“准时生产”体系。

首先是生产线的整流化:大野耐一学习福特的流水线工作方式,将“以设备为中心进行加工”的生产方式改变为“根据产品的加工工艺来摆放设备”,形成专线生产,并计算出每个产品的节拍时间。所谓节拍时间,即如生产A产品,一天需要480个,一天的劳动时间是480分钟,那么就可以计算出,生产一个A 产品的节拍时间是1分钟。有了这个节拍时间概念,生产线只要按节拍时间持续流动生产即可。节拍时间是TPS中最重要的概念。

其次是拉动式生产。TPS之前的生产方式是生产计划部门把计划发给各个工序。由于各个工序发生故障时间不同,导致有的工序生产的部件多,有的生产的部件少,不仅导致生产线运转不流畅,而且循环往复地造成库存。为了解决这些问题,大野耐一从美国超市的取货受到了启发——其实,大野耐一根本就没有见过美国超市,只是听说而已。但这一点也没有妨碍他的思考和获益——他开始产生了一种没有浪费的流程假设。基于这种假设,大野耐一创造了后工序到前工序取件的流程,从而使推动式生产变成了拉动式生产。最后一道工序每拉动一下,这条生产绳就紧一紧,带动上一道工序的运转,从而消除了库存。

改进作业,就是在现有设备条件下考虑最好的作业方法,重要的首先不是制造工具(设备),而是考虑工作的方法。

•“省人化”

即使实行省力化,把工时减少0.9人工,也没有意义。

只有做到节省人力,才能降低成本。因此,须进行的是“省人化”,而不是“省力化”。

•“少人化”

我们虽然以省人化为目标推行了自动化,但在减产时却不能按减产量的比例减人。这是因为自动化采用定员制的缘故。在稳定增长时期,需要开动脑筋打破这个定员制,建立即使是几个人也能按照生产辆数进行生产的生产线。

大野耐一语录

价值和价格不能混ห้องสมุดไป่ตู้。

产品之所以能按其价格出售,是因为对顾客有价值。不能轻易认为生产成本提高,价格也非提高不可。如果一种产品价格提高而价值不变,不久顾客就不买那种产品了。

工时是可以计算出来的,但计算的结果不应得出“人员不足”、“做不到”的结论。人力是无法计量的。随着智慧的涌现,人的能力可以无限扩大。

•互相帮助(游泳接力赛和田径接力赛)

在游泳接力赛时,不管是游得快的还是游得慢的人,都得游一定的距离。而在田径接力赛时,跑得快的人可以在接棒区弥补跑很慢的人的不足。

在生产线作业中,也必须采用田径接力赛的方式。

监督人员为了提高生产线的能率,设立接棒区是很重要的。

•孤立的小岛

在丰田汽车所属主办工厂之一的岐阜车体工厂,《中外管理》记者一行看到现场到处都有着醒目的“改善看板”。看板的内容分成两部分,一边是改善前的状况,一边是改善后的状况。改善效果产生的经济效益、改善承担者的姓名及得到的奖励都写在看板上公布于众。

在丰田眼里,没有消极的员工。只要方法正确,员工都能焕发活力。因为,人都希望有归属感,个别人的落后也会在集体向上的带动下,发生变化。只不过,时间不同而已。让员工做事情,不求100%的改善或者达到,只要有50%的可能,就开始去行动,在行动中现场现物,持续改善到100%.不要给员工过高的压力和期望,最好只要让他伸伸手就能够到。然后,员工产生一种成就感,进而充实感,大脑才能开始活性化,才能不断地进取向上。

据《丰田创业史》所述:大野耐一所创始的精益生产方式受到来自各方面的赞扬,但他从不炫耀自己的理念。大野耐一不为创立丰田生产方式而沽名钓誉、邀功请赏,反而一再声称其思想精髓来自于丰田佐吉和丰田喜一郎并对他们大加歌颂。

总动员时代

截止到目前,我们看到的大量资料还是大野耐一时代的丰田生产方式。事实上,自上而下的强压式的推广曾招致丰田工人们的不断反抗。直到上世纪80 年代,丰田内部开始出现了自主研发活动,工人们要自主研究现场管理的改善方法。TPS的基本思想开始渗透到业务的各个环节。于是全面的TPS诞生了。其诞生标志着丰田生产方式出现了另一个伟大的原则——活性化原则。

以前的织布机在织造过程中,如果一根经线断了,或者是纬线用完了,必须靠人巡回检查发现停车处理,不然就会出现大量的不合格品。能不能给设备赋予类似人的“智能”,给它装上判断设备运行状态是否正常的装置,使之在出现上述情况时自动停车,从而提高劳动效率又减少不合格品?1901年,丰田佐吉开始研制这种自动跳闸的织布机。

自动化

战后,日本从欧美进口了很多自动化设备。尽管是自动机械,实际上在每台机床边还需配备一名工人看管,当发生故障时,再去叫修理人员来修理。

大野耐一认为:这种事真是愚蠢到极点,买来了自动机械,一点好处没发挥出来,于是就开始考虑如何做到不靠人监视也行呢?

他想到了丰田创始人丰田佐吉的发现。

如能做到这样,即使只有70%的人,也能完成70%的产量。

把不需要的东西加以处理,就是整理;想要的东西随时都能拿出,叫做整顿。只有整整齐齐摆放的东西,才说是排列。现场管理必须进行整理和整顿。

丰田生产方式的两大原则

众所周知,丰田生产方式的两大原则是准时化和自动化。先看看这两个原则的雏形。

准时化

大野耐一在丰田工作了一辈子,在屡经挫折和失败之后,创造了一套完整的、超常规的、具有革命性的全新生产方式——丰田生产方式(TPS)。

正是1990年,一个周末的清晨。麻省理工学院教授詹姆斯•沃麦克被急促的电话声惊醒,电话的另一头是出版社编辑兴奋的声音:“沃麦克博士,书取名叫做《改变世界的机器》,你觉得如何?”这本书,是全球第一本由西方人深入探讨丰田汽车管理模式的书籍,是1985年美国麻省理工学院筹资500万美元的研究项目,是美国人第一次把丰田生产方式定名为Lean Production,即精益生产方式。这个研究成果掀起了一股学习精益生产方式的狂潮。

活性化

活性化原则的本质是调动员工的上进心及积极性。和美国工厂最大的不同是:美国公司给作业标准,工人们按标准做就行了。而丰田的TOTAL TPS充分相信工人们的智慧,实现现场的活性化,提倡“现场现物”。

现在的丰田,一个产品进入量产前,都有制造准备活动。以前由技术人员进行的改善活动,现在,由一线工人提出思路,参与完成。丰田会抽调出大量的人力和精力来做量产前的改善,充分发挥一线工人的聪明才智。

无论动作多么频繁,也不算是劳动。劳动就是推进工序,做出成果,无效劳动少,工作效率高。

监督管理人员必须努力使自己的下属人员把动作变为劳动。

在不改变需求量或减产时,以增加数量来谋求提高能率即提高表面的能率,这样的做法是不行的。

有余力的工人或生产线,如放任不管,一定会往前赶活儿。这样一来就掩盖了浪费。

大野耐一(Taiichi Ohno 1912-1990),著名的丰田生产方式的创始人,被日本人称为:“日本复活之父”、“生产管理的教父”、“穿着工装的圣贤”。

大野耐一生平简历

• 1912年,出生于中国大连;

• 1932年,从名古屋高等工业学校毕业之后,进入丰田纺织公司;

那时的丰田不但面临资金短缺,还面临着原材料供应不足,而且日本汽车制造业的生产率与美国差距巨大。在如此严峻的现实面前,丰田喜一郎提出:降低成本,消除不必要的浪费。用三年时间赶上美国!否则,日本的汽车产业将难以为继!

“三年赶超美国”,创业者的雄心壮志与迫在眉睫目标让大野耐一这位职业经理人刻骨铭心。由于这样的追赶意识,大野耐一从此把眼睛死死盯住现场。他日思夜想:为什么美国的生产率比日本高出几倍?一定是日本存在着大量的浪费!那么如何能找到更好的生产方式呢?

因此,必须使生产线能够经常停车,不断加以改进,最后使它成为不停车的生产线。

必须创造一个谁都能一目了然的作业现场。

一提到质量,就应该马上看出哪里不合格;一提到数量,就应该立刻说出是在按计划进行,还是落后于计划。如果能做到这样,问题就能立刻查明,大家就能想出改革方案。

本想整理出一些资料,可是大部分并未成为资料,尽是一些繁琐无用的材料。资料必须是名副其实的资料。

在当时的条件下,丰田佐吉既没有顾问也没有助手,既没有专门的研究室又没有参考资料,他有时连续几天从早到晚把自己关在居室里,仰视着“塌塌米”,沉静地苦想、切磋琢磨,耗费了整整25年的光阴,终于在1926年研制成功了具有类似人的“智能”的自动织机。