刚性攻丝参数设置

FANUC设定参数实现刚性攻丝

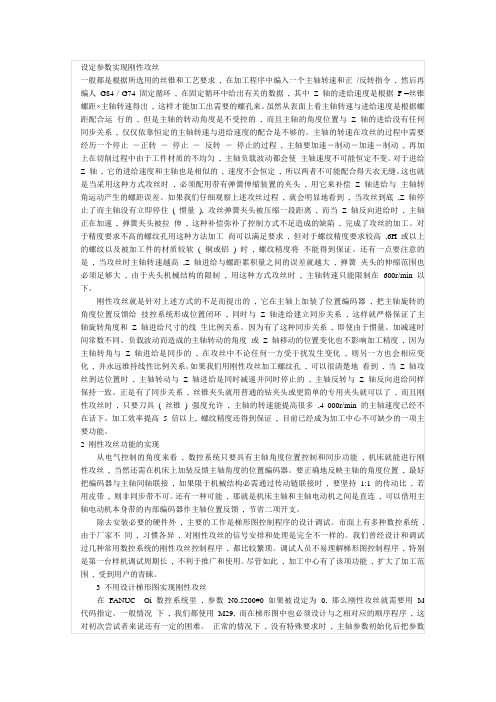

FANUC设定参数实现刚性攻丝(大连机床集团有限责任公司黄贤鸿)1 两种攻丝方式的比较以前的加工中心为了攻丝, 一般都是根据所选用的丝锥和工艺要求, 在加工程序中编入一个主轴转速和正/ 反转指令, 然后再编人G84 /G74 固定循环, 在固定循环中给出有关的数据, 其中Z 轴的进给速度是根据F=丝锥螺距×主轴转速得出, 这样才能加工出需要的螺孔来。

虽然从表面上看主轴转速与进给速度是根据螺距配合运行的, 但是主轴的转动角度是不受控的, 而且主轴的角度位置与Z 轴的进给没有任何同步关系, 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。

主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程, 主轴要加速-制动-加速-制动, 再加上在切削过程中由于工件材质的不均匀, 主轴负载波动都会使主轴速度不可能恒定不变。

对于进给Z 轴, 它的进给速度和主轴也是相似的, 速度不会恒定, 所以两者不可能配合得天衣无缝。

这也就是当采用这种方式攻丝时, 必须配用带有弹簧伸缩装置的夹头, 用它来补偿Z 轴进给与主轴转角运动产生的螺距误差。

如果我们仔细观察上述攻丝过程, 就会明显地看到, 当攻丝到底,Z 轴停止了而主轴没有立即停住(惯量), 攻丝弹簧夹头被压缩一段距离, 而当Z 轴反向进给时, 主轴正在加速, 弹簧夹头被拉伸, 这种补偿弥补了控制方式不足造成的缺陷, 完成了攻丝的加工。

对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求, 但对于螺纹精度要求较高,6H 或以上的螺纹以及被加工件的材质较软(铜或铝) 时, 螺纹精度将不能得到保证。

还有一点要注意的是, 当攻丝时主轴转速越高,Z 轴进给与螺距累积量之间的误差就越大, 弹簧夹头的伸缩范围也必须足够大, 由于夹头机械结构的限制, 用这种方式攻丝时, 主轴转速只能限制在600r/min 以下。

刚性攻丝就是针对上述方式的不足而提出的, 它在主轴上加装了位置编码器, 把主轴旋转的角度位置反馈给技控系统形成位置闭环, 同时与Z 轴进给建立同步关系, 这样就严格保证了主轴旋转角度和Z 轴进给尺寸的线生比例关系。

FANUC系统刚性攻丝功能详解

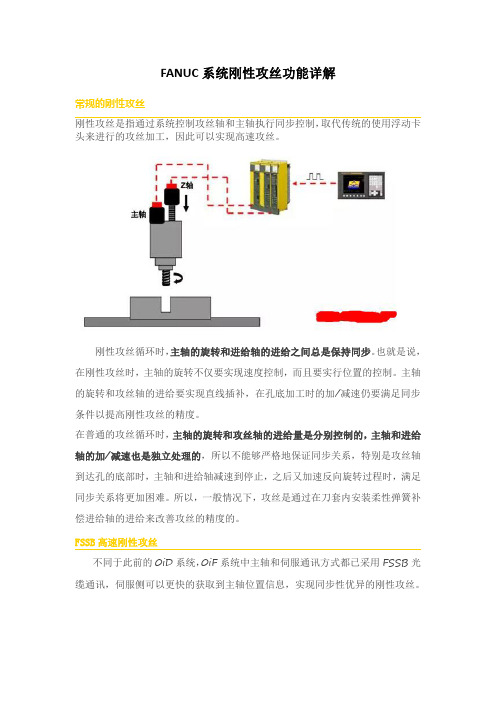

FANUC系统刚性攻丝功能详解常规的刚性攻丝刚性攻丝是指通过系统控制攻丝轴和主轴执行同步控制,取代传统的使用浮动卡头来进行的攻丝加工,因此可以实现高速攻丝。

刚性攻丝循环时,主轴的旋转和进给轴的进给之间总是保持同步。

也就是说,在刚性攻丝时,主轴的旋转不仅要实现速度控制,而且要实行位置的控制。

主轴的旋转和攻丝轴的进给要实现直线插补,在孔底加工时的加/减速仍要满足同步条件以提高刚性攻丝的精度。

在普通的攻丝循环时,主轴的旋转和攻丝轴的进给量是分别控制的,主轴和进给轴的加/减速也是独立处理的,所以不能够严格地保证同步关系,特别是攻丝轴到达孔的底部时,主轴和进给轴减速到停止,之后又加速反向旋转过程时,满足同步关系将更加困难。

所以,一般情况下,攻丝是通过在刀套内安装柔性弹簧补偿进给轴的进给来改善攻丝的精度的。

FSSB高速刚性攻丝不同于此前的0iD系统,0iF系统中主轴和伺服通讯方式都已采用FSSB光缆通讯,伺服侧可以更快的获取到主轴位置信息,实现同步性优异的刚性攻丝。

使用FSSB高速刚性攻丝,可以获得比普通刚性攻丝更快的效率,同时保证攻丝误差更低,精度更高。

智能刚性攻丝使用FSSB高速刚性攻丝相比常规的普通刚性攻丝,攻丝效率和攻丝质量可以得到较大幅度的提升。

如果针对攻丝效率还需要进一步提升的话,那么智能刚性攻丝将是较好的选择。

使用智能刚性攻丝,在主轴正反转加减速过程中,保持全功率输出,从而保证在所有速度范围内使用最大扭矩输出。

可以看到,借助主轴的加减速的提升,智能刚性攻丝在FSSB刚性攻丝的基础上进一步提升攻丝效率。

但同时也需看到,由于主轴的全功率输出,这使得加工过程的要求(刀具,主轴,切削液)更为苛刻。

刚性攻丝回退刚性攻丝是加工常用功能,在攻丝过程中,由于工件装卡精度或者加工程序编写等原因,断锥现象是比较常见的。

刚性攻丝回退功能可以在异常中断后(急停、复位、断电等),通过G代码指令,执行刚性攻丝回退动作,将攻丝轴退回到R 点位置,将刀具安全退出。

模拟主轴刚性攻丝

◇ 北京发那科机电有限公司技术交流会资料 ◇ 请勿复制或传播 ◇

-7-

相关信号处理 相关信号处理

三、相关信号处理

刚性攻丝 译码信号 主轴零速信号I3

给系统刚性攻丝信号 给变频器刚性攻丝使能I4 选择第二档主轴转速

◇ 北京发那科机电有限公司技术交流会资料 ◇ 请勿复制或传播 ◇

-8-

相关信号处理 相关信号处理

1、系统模拟量的输出(JA40 口)

双极性接线方式 此接线方式为双极性方式。数控系统采用双极性(-10V~+10V)模 拟量输出,转速由模拟量的值决定,转向由模拟量极性决定。( 3706#7=1, 3706#6=0: M03 为正,M04 为负 )

◇ 北京发那科机电有限公司技术交流会资料 ◇ 请勿复制或传播 ◇ -5-

三、相关信号处理

给主轴使能I0

◇ 北京发那科机电有限公司技术交流会资料 ◇ 请勿复制或传播 ◇

-9-

参数设置 参数设置

四、参数设置

1、测量调整主轴模拟输出的增益数据和偏置电压的补偿量 (1) 执行S0;使用万用表测量JA40端口的5 ,7 脚,查看是否为0V,如 有偏差修改NO.3731=-8191*偏置电压/12. 5 (2) 执行Smax ;使用万用表测量JA40端口的5 ,7 脚,查看是否为 10V ,如有偏差修改NO.3730=10*1000/测量电压 本例中最终设定NO.3730=1000,NO.3731=100.

硬件连接介绍 硬件连接介绍

二、硬件连接

2、主轴位置编码器

JA41口主轴位置编码器反馈接线

◇ 北京发那科机电有限公司技术交流会资料 ◇ 请勿复制或传播 ◇

-6-

硬件连接介绍 硬件连接介绍

Байду номын сангаас二、硬件连接

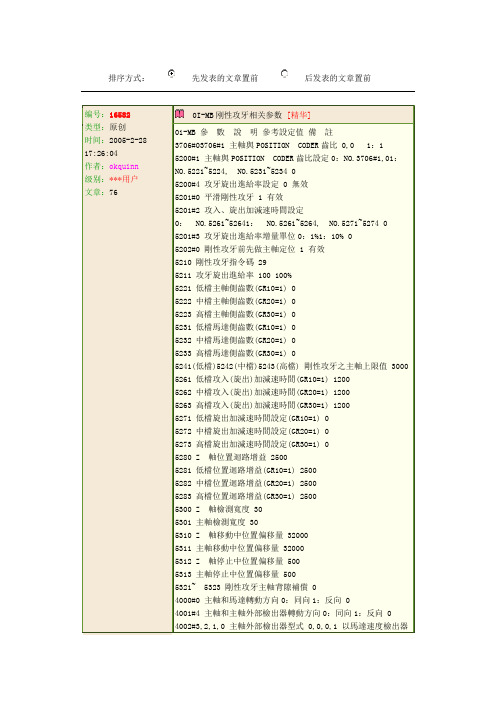

刚性攻丝参数

排序方式:先发表的文章置前后发表的文章置前 0I-MB参数号符号说明3#6,#7 PSG* 主轴与位置编码器的齿轮比64#6,#7 P2SG* 第二主轴与第二位置编码器的齿轮比13#5 ORCW 定向时,S模拟输出极性正/负13#6,#7 TCW,CWM S模拟输出的极性24#2 SCTO 不检测/检测主轴速度到达信号(G120#4 SAR)49#2 CHKSP SIND为1时,主轴速度漂移检测无效/有效65#1 CZRN 方式切换至Cs轮廓控制方式后,执行回零后的第一个G00指令执行定位/执行普通定位70#0,#! DAC* 对于D/A转换,模拟接口板未使用/使用71#0 ISRLPC 使用一个串行主轴时,位置编码器信号通过光缆接收/通过M27接口接收71#2 SRLMSP 多主轴控制中,第二主轴为模拟的/串行的71#3 SSMPC M27/第二主轴控制单元用作第二位置编码器接口71#4 SRL2SP 连接一个/两个串行主轴接口71#7 FSRSP 串主轴未使用/被使用行74#7 PLCREV 位置编码器的反馈信号代表绝对值/带方向的脉冲80#2,#3 MORCM* 对于第一,第二主轴电机,外部设定停止位置的主轴定向功能未使用/已使用381#7 IGNSIC 刀架2连接串行/模拟主轴397#0 SPLME 主轴速度偏移检测功能的允许比例为1% / 0.1%108 SPLOW 主轴恒定速度给定或主轴换档速度给定110 SCTTIM 检测主轴速度到达信号的延迟时间(G120#4 SAR)516 PSANGN 恒线速控制时的调整增益(S4/S5位数模拟主轴)531 SPALW 主轴速度偏移检测中确定是否达到主轴速度的允许比例532 SPLMT 主轴速度偏移检测中确定是否发出报警的主轴速度偏移率539 SPDLC 主轴速度偏移值540~543 GRMX1~4 对应于各档指令电压为10V时的主轴速度546 DRFT3 Cs轴伺服环中发生的漂移补偿值551 LOWSP (G96)恒线速控制中的最低速限制556 SCLMP 恒线速控制中的最高速限制564 SPWDTH 主轴速度漂移检测中不引起报警的允许漂移范围576 简易主轴同步控制方式中两主轴间的允许误差脉冲数580~583 SLPGM1~4 Cs控制方式中各档的主轴伺服环增益584 SLPGIN 主轴环增益585 SRPDFL 主轴快速进给时的F0倍率586 SZRNFL 主轴定向时的FL速度587 MORT 指定主轴定向的M代码588 MRELS 取消主轴定向的M代码712 SPTIME 启动主轴速度漂移检测的时间6780~6783 Cs轮廓控制方式中伺服轴的位置环增益6784~6787 (X)Cs轮廓控制方式中各档的位置环增益6788~6791 (Y)Cs轮廓控制方式中各档的位置环增益6792~6795 (Z)Cs轮廓控制方式中各档的位置环增益6796~6799 (4)Cs轮廓控制方式中各档的位置环增益6501#7 执行主轴自动参数设定6633 主轴电机ID代码6501#2 使用主轴位置编码器6503#0 使用内装主轴编码器参数号符号说明60#0 DADRDP 诊断画面中是否显示地址X,Y,G,F,R,D。

FANUC 钢性攻丝

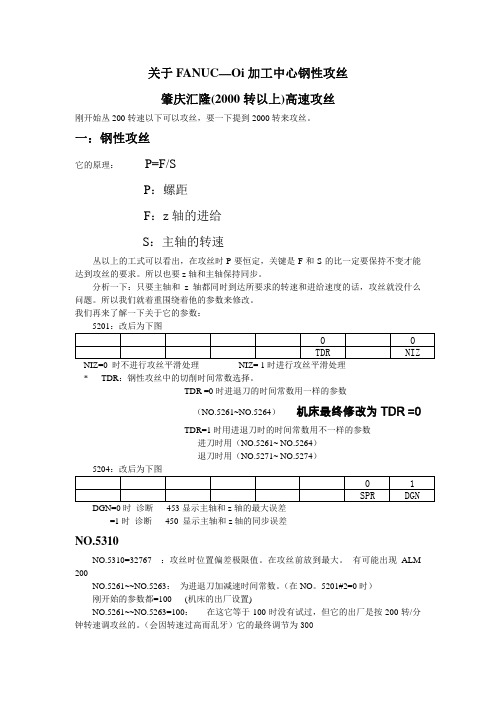

关于FANUC—Oi加工中心钢性攻丝肇庆汇隆(2000转以上)高速攻丝刚开始丛200转速以下可以攻丝,要一下提到2000转来攻丝。

一:钢性攻丝它的原理:P=F/SP:螺距F:z轴的进给S:主轴的转速丛以上的工式可以看出,在攻丝时P要恒定,关键是F和S的比一定要保持不变才能达到攻丝的要求。

所以也要z轴和主轴保持同步。

分析一下:只要主轴和z 轴都同时到达所要求的转速和进给速度的话,攻丝就没什么问题。

所以我们就着重围绕着他的参数来修改。

我们再来了解一下关于它的参数:NIZ=0 时不进行攻丝平滑处理NIZ= 1时进行攻丝平滑处理* TDR:钢性攻丝中的切削时间常数选择。

TDR =0时进退刀的时间常数用一样的参数(NO.5261~NO.5264)机床最终修改为TDR =0TDR=1时用进退刀时的时间常数用不一样的参数进刀时用(NO.5261~ NO.5264)退刀时用(NO.5271~ NO.5274)DGN=0时诊断453显示主轴和z轴的最大误差=1时诊断 450 显示主轴和z轴的同步误差NO.5310NO.5310=32767 :攻丝时位置偏差极限值。

在攻丝前放到最大。

有可能出现ALM 200NO.5261~~NO.5263:为进退刀加减速时间常数。

(在NO。

5201#2=0时)刚开始的参数都=100 (机床的出厂设置)NO.5261~~NO.5263=100:在这它等于100时没有试过,但它的出厂是按200转/分钟转速调攻丝的。

(会因转速过高而乱牙)它的最终调节为300插曲:FANUC公司来人用PC机跟踪同步脉冲调整它为NO.5261~~NO.5263=3000,所出现的问题是:例: 用程序1200转/分钟的主轴转速,攻M4*20的牙,主轴转速没有到1000就又开始减速了,攻丝的时间就变长了很多。

不过它的同步误差只有一两个脉冲。

调机一:开始马师傅就把NO.5300 z轴到位宽度 NO.5301主轴到位宽度都调到了20NO.5300和NO.5301它是一个精度的参数。

FANUC系统数控加工中心刚性攻丝时的参数设定

在 FANUC 0i等数控 系统 中对刚性攻 丝 的处理 设置 了 3 种指令 模式 ,即 :①在 G84(攻丝 循环 )之前 由 M29 S X××X 指令 ;② 在 G84同一段 中 ,由 M29 S X×××指令 ;③不 用 M 代码 ,而直接 由 G84来指令 。但 不论 是哪种方式进行 刚性攻 丝 ,都必须具备最基本 的 3个 条件 :

(3)合 羽{凸 数。根据 主轴不 同传动结构 ,涉及刚性攻

【作者 简 介 】丁海萍(1979一),男,研究生,讲师,研究方向:机械制造及其自动化。 41

丝的参数是很多的。要合理设定这些参数 ,了解参 数的意义是 必要 的 ,并要抓住要害才能达到事半功倍 的效果 。本 文着重说 明各种参数 的具体含义 。

2010年 9月 第 9期 (总第 142期 )

广 西 轻 工 业 GUANGxIJ0uRNAL oF LIGHT lNDusTRY

机 械 与 电 气

F A N U C 系统 数 控加 工 中心 刚性 攻 丝 时的参 数设 定

丁 海 萍 ,杨 晶

(南通 职 业大学数 控 中心 ,江 苏 南通 226007)

【中图分类号 】TG659 【文献标识码 】 B

【文章编号 】 1003—2673(2010)09—41—02

1 引言 刚性攻丝功能 以高速高效 高精度 加工螺纹 而被越 来越多

的机 床用 户所青睐 ,因此调试好此功能 ,使其达 到高速高精度 的性 能 ,以满足用户广泛的 ̄JnY-需求是很有 必要 的,对于精度 要求高的深孔 ,应通过选用合适 的攻 丝方法和合理设置数控系 统参数等手段来实现。目前 刚性攻丝 已经成 为加工 中心不可缺 少 的一项主要功能。

2016新编FANUC系统设定参数实现刚性攻丝

FANUC系统设定参数实现刚性攻丝1 两种攻丝方式的比较<BR>以前的加工中心为了攻丝, 一般都是根据所选用的丝锥和工艺要求, 在加工程序中编入一个主轴转速和正/反转指令, 然后再编人G84/G74 固定循环, 在固定循环中给出有关的数据, 其中Z 轴的进给速度是根据F =丝锥螺距×主轴转速得出, 这样才能加工出需要的螺孔来。

虽然从表面上看主轴转速与进给速度是根据螺距配合运行的, 但是主轴的转动角度是不受控的, 而且主轴的角度位置与Z 轴的进给没有任何同步关系, 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。

主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程, 主轴要加速-制动-加速-制动, 再加上在切削过程中由于工件材质的不均匀, 主轴负载波动都会使主轴速度不可能恒定不变。

对于进给Z 轴, 它的进给速度和主轴也是相似的, 速度不会恒定, 所以两者不可能配合得天衣无缝。

这也就是当采用这种方式攻丝时, 必须配用带有弹簧伸缩装置的夹头, 用它来补偿Z 轴进给与主轴转角运动产生的螺距误差。

如果我们仔细观察上述攻丝过程, 就会明显地看到, 当攻丝到底,Z 轴停止了而主轴没有立即停住( 惯量), 攻丝弹簧夹头被压缩一段距离, 而当Z 轴反向进给时, 主轴正在加速, 弹簧夹头被拉伸, 这种补偿弥补了控制方式不足造成的缺陷, 完成了攻丝的加工。

对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求, 但对于螺纹精度要求较高,6H 或以上的螺纹以及被加工件的材质较软( 铜或铝) 时, 螺纹精度将不能得到保证。

还有一点要注意的是, 当攻丝时主轴转速越高,Z 轴进给与螺距累积量之间的误差就越大, 弹簧夹头的伸缩范围也必须足够大, 由于夹头机械结构的限制, 用这种方式攻丝时, 主轴转速只能限制在600r/min 以下。

<BR>刚性攻丝就是针对上述方式的不足而提出的, 它在主轴上加装了位置编码器, 把主轴旋转的角度位置反馈给技控系统形成位置闭环, 同时与Z 轴进给建立同步关系, 这样就严格保证了主轴旋转角度和Z 轴进给尺寸的线生比例关系。

附录10:主轴刚性攻螺纹调试与位置精度补偿

附录10:主轴/刚性攻螺纹调试与位置精度补偿实训项目4.4 目录相关知识与技能1.主轴定向1.1使用外部接近开关(1转信号)1.1.1接近开关与主轴放大器间的连接1.1.2 相关参数设置1.1.3对应的PMC处理程序1.2 使用位置编码器时1.2.1 整体连接1.2.2相关参数1.2.3 PMC处理程序1.3 使用主轴电动机的内置传感器1.3.1 连接1.3.2 相关参数1.3.3 主轴和电动机间传动比不是1:1时1.3.4 PMC处理程序2.主轴定位2.1 系统配置与连接2.2 相关参数设置2.3 PMC控制信号2.4 PMC处理程序3.刚性攻螺纹调试3.1 系统配置3.1.1 使用α编码器时3.1.2 使用αs编码器时3.1.3 使用Mzi、Bzi或Czi传感器时3.1.4 使用分离型Mzi、Bzi、Czi传感器时3.1.5 使用外部一转信号时3.1.6 主轴电动机与主轴间有中间轴时3.2 刚性攻螺纹配置的主轴电动机和传感器3.2.1 电动机内置传感器3.2.2主轴传感器3.3 刚性攻螺纹相关控制信号3.4 刚性攻螺纹PMC控制程序3.5 与刚性攻螺纹相关的其他参数设置3.6 刚性攻螺纹的诊断号3.7 利用伺服优化软件调试刚性攻螺纹3.8 刚性攻螺纹报警信息思考题实训项目4.5 目录相关知识与技能1.数控机床位置精度标准与级别1.1 国家标准GB 10931—891.2反向偏差/间隙2. 用百分表或千分表测量反向偏差2.1百分表或千分表结构2.2测量方法2.3具体操作2.4 反向偏差的补偿3. 螺距误差补偿3.1.1螺距误差补偿原理3.2.2 螺距误差补偿方法4. 用激光干涉仪补偿位置精度4.1 ML10激光干涉仪4.2 位置误差补偿操作4.3 激光干涉仪的其他功能5. QC10球杆仪5.1 QC10的组成及工作原理5.2主要功能5.3 QC10的操作思考题实训项目4.4 主轴/刚性攻螺纹调试实训学时:4学时。

FANUC OI 刚性攻丝参数

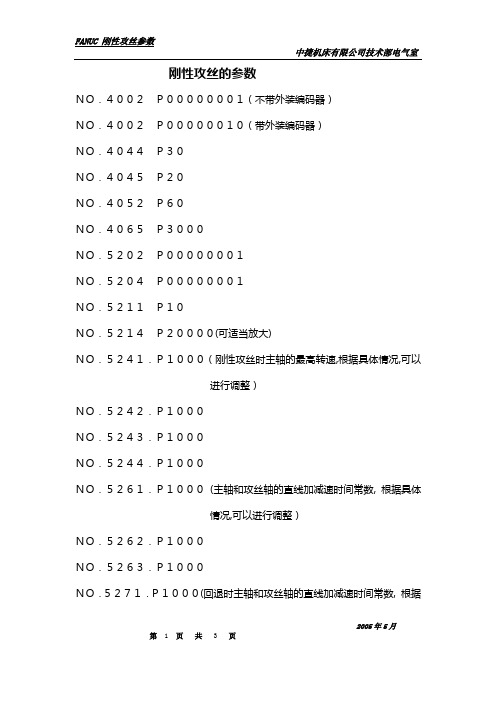

刚性攻丝的参数NO.4002P00000001(不带外装编码器)NO.4002P00000010(带外装编码器)NO.4044P30NO.4045P20NO.4052P60NO.4065P3000NO.5202P00000001NO.5204P00000001NO.5211P10NO.5214P20000(可适当放大)NO.5241.P1000(刚性攻丝时主轴的最高转速,根据具体情况,可以进行调整)NO.5242.P1000NO.5243.P1000NO.5244.P1000NO.5261.P1000(主轴和攻丝轴的直线加减速时间常数, 根据具体情况,可以进行调整)NO.5262.P1000NO.5263.P1000NO.5271.P1000(回退时主轴和攻丝轴的直线加减速时间常数, 根2005年5月据具体情况,可以进行调整)NO.5272.P1000NO.5273.P1000NO.5280.P3000(刚性攻丝时主轴和攻丝轴的位置控制回路增益, 根据具体情况, 可以进行调整)NO.5281.P0NO.5282.P0NO.5283.P0NO.5291.P2000(刚性攻丝时主轴回路增益系数, 根据具体情况, 可以进行调整)NO.5300.P50NO.5301.P50NO.5310.P10000(可适当放大)NO.5311.P10000(可适当放大)NO.5312.P300NO.5313.P300NO.5314.P5000(可适当放大)NO.5321.P10试验程序:夞2005年5月。

加工中心刚性攻丝

加工中心刚性攻丝2009-10-24 21:34:551 .两种攻丝方式的比较以前的加工中心为了攻丝, 一般都是根据所选用的丝锥和工艺要求, 在加工程序中编入一个主轴转速和正/反转指令, 然后再编人G84/G74 固定循环, 在固定循环中给出有关的数据, 其中Z 轴的进给速度是根据 F =丝锥螺距×主轴转速得出, 这样才能加工出需要的螺孔来。

虽然从表面上看主轴转速与进给速度是根据螺距配合运行的, 但是主轴的转动角度是不受控的, 而且主轴的角度位置与Z 轴的进给没有任何同步关系, 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。

主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程, 主轴要加速-制动-加速-制动, 再加上在切削过程中由于工件材质的不均匀, 主轴负载波动都会使主轴速度不可能恒定不变。

对于进给Z 轴, 它的进给速度和主轴也是相似的, 速度不会恒定, 所以两者不可能配合得天衣无缝。

这也就是当采用这种方式攻丝时, 必须配用带有弹簧伸缩装置的夹头, 用它来补偿Z 轴进给与主轴转角运动产生的螺距误差。

如果我们仔细观察上述攻丝过程, 就会明显地看到, 当攻丝到底,Z 轴停止了而主轴没有立即停住( 惯量), 攻丝弹簧夹头被压缩一段距离, 而当Z 轴反向进给时, 主轴正在加速, 弹簧夹头被拉伸, 这种补偿弥补了控制方式不足造成的缺陷, 完成了攻丝的加工。

对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求, 但对于螺纹精度要求较高,6H 或以上的螺纹以及被加工件的材质较软( 铜或铝) 时, 螺纹精度将不能得到保证。

还有一点要注意的是, 当攻丝时主轴转速越高,Z 轴进给与螺距累积量之间的误差就越大, 弹簧夹头的伸缩范围也必须足够大, 由于夹头机械结构的限制, 用这种方式攻丝时, 主轴转速只能限制在600r/min 以下。

刚性攻丝就是针对上述方式的不足而提出的, 它在主轴上加装了位置编码器, 把主轴旋转的角度位置反馈给技控系统形成位置闭环, 同时与Z 轴进给建立同步关系, 这样就严格保证了主轴旋转角度和Z 轴进给尺寸的线生比例关系。

刚性攻丝调试说明

目录目录 (1)刚性攻丝 (2)(一)概述 (2)(二)相关信号和参数 (3)(三)调试规律 (6)(四)几种常见现象的调试实例 (7)(五)实验报告 (8)(六)调试记录 (10)刚性攻丝(一)概述在刚性攻丝时,主轴旋转一转所对应钻孔轴的进给量必须和攻丝的螺距相等,即必须满足如下的条件:F= P S,P:攻丝的螺距 (mm)F:钻孔轴的进给量 (mm/min)S:主轴的速度 (rpm)在攻丝循环时G74/G84,主轴的旋转和Z轴的进给量是分别控制的,主轴和进给轴的加/减速也是独立处理的,所以不能够严格地满足以上的条件,特别是攻丝到达孔的底部时,主轴和进给轴减速到停止,之后又加速反向旋转过程时,满足以上的条件将更加困难。

所以,一般情况下,刚性攻丝是通过在刀套内安装柔性弹簧补偿进给轴的进给来改善攻丝的精度的。

而刚性攻丝循环时,主轴的旋转和进给轴的进给之间总是保持同步。

也就是说,在刚性攻丝时,主轴的旋转不仅要实现速度控制,而且要实行位置的控制。

主轴的旋转和钻孔轴的进给要实现直线插补,在孔底加工时的加/减速仍要满足以下的条件以提高刚性攻丝的精度。

P = F/S攻丝的螺距可以直接指定。

(二)相关信号和参数2.1信号2.2系统参数位参:数参:2.3驱动器参数DAP03参数:驱动相关参数功能及调整:数。

✧✧PA5 设置值越大,增益越高,刚度越大,加减速时速度超调量越小,设置值过大易使电机振荡。

✧✧PA6 设置值越大,积分速度越快,刚度越大,设置值取得合适会减小稳态误差。

✧✧PA5、PA6 根据具体的伺服电机型号和负载情况确定。

一般情况下,负载惯量越大,设定值都应减小。

在系统不产生振荡的条件下,两参数值尽量设定的较大。

值都应减小。

在系统不产生振荡的条件下,两参数值尽量设定的较大。

过小,造成响应变慢,速度波动增大,还可能会引起振荡,电机抖动厉害。

✧✧数值越大,截止频率越高,速度反馈响应越快。

如果需要较高的速度响应,可以适当增加设定值。

刚性攻丝的调试

刚性攻丝的调试:

确认同步误差(DGN453小于10或servo guide 测定值在100 以内) 在合理范围内时

对于刚性攻丝,调整以下参数:

1、调整位置增益

参数No.4065~4068=5000,主轴位置增益;No.5280~5284=5000,攻丝轴位置增益。

主要影响精度。

必须两者始终保持一致,否则导致同步误差变大。

如果增益变大的话,会导致同步误差变大,加工用时越少。

2、攻丝时加减速时间常数

进刀时加减速时间常数:No.5261~5264 。

退刀时加减速时间常数:NO.5271-5274(5201#2=0时和进刀时一样)

5201:可设置进刀和拉拔用一样还是分别的时间常数。

#2=0:进刀和拉拔时都用5261-5264,

#2=1:进刀和拉拔时都用各自的时间常数,设为1时:

5261-5264:进刀

5271-5274:拉拔

相同条件下,攻丝时间常数越小,同步误差越大或电机异响,加工用时越少。

3、主轴前馈

先修改攻丝增益和攻丝时间常数,然后加攻丝前馈。

有时加上攻丝前馈之后诊断453仍比较大,可尝试减小一下先行前馈系数(4344和2092)

参数No.5203#2=1,刚性攻丝中使前馈有效,提高主轴位置控制的响应。

2005#1=1:使用前馈功能。

4344:9900 先行前馈系数,

(攻丝时前馈有效的情况下该值必须和攻丝轴 Z 轴前馈2092设定一致);

2092:攻丝轴的前馈系数。

4037:50 速度环路前馈系数(攻丝前馈有效时该值必须和攻丝轴 Z 轴前馈2069设定一致);2069:速度前馈系数。

5203:。

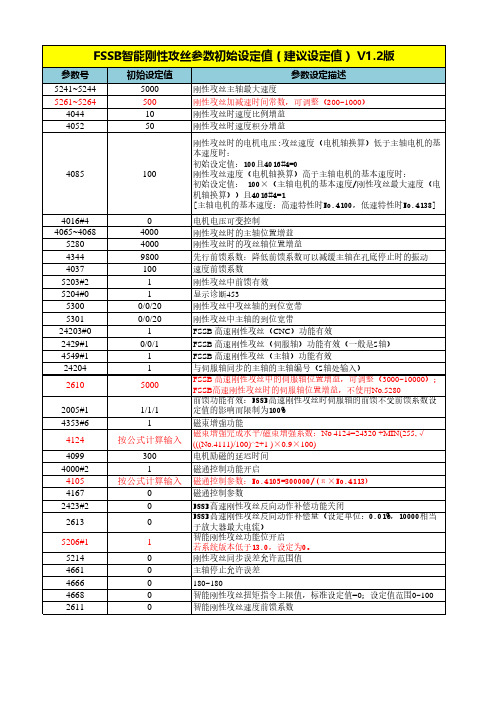

FSSB智能刚性攻丝参数设定(建议设定值)V1.2

4085

1 5280 4344 4037 5203#2 5204#0 5300 5301 24203#0 2429#1 4549#1 24204 2610 2005#1 4353#6 4124 4099 4000#2 4105 4167 2423#2 2613 5206#1 5214 4661 4666 4668 2611

FSSB智能刚性攻丝参数初始设定值(建议设定值) V1.2版

参数号 5241~5244 5261~5264 4044 4052 初始设定值 5000 500 10 50 参数设定描述

刚性攻丝主轴最大速度 刚性攻丝加减速时间常数,可调整(200~1000) 刚性攻丝时速度比例增益 刚性攻丝时速度积分增益 刚性攻丝时的电机电压:攻丝速度(电机轴换算)低于主轴电机的基 本速度时: 初始设定值:100且4016#4=0 刚性攻丝速度(电机轴换算)高于主轴电机的基本速度时: 初始设定值: 100×(主轴电机的基本速度/刚性攻丝最大速度(电 机轴换算))且4016#4=1 [主轴电机的基本速度:高速特性时No.4100,低速特性时No.4138] 电机电压可变控制 刚性攻丝时的主轴位置增益 刚性攻丝时的攻丝轴位置增益 先行前馈系数:降低前馈系数可以减缓主轴在孔底停止时的振动 速度前馈系数 刚性攻丝中前馈有效 显示诊断453 刚性攻丝中攻丝轴的到位宽带 刚性攻丝中主轴的到位宽带 FSSB 高速刚性攻丝(CNC)功能有效 FSSB 高速刚性攻丝(伺服轴)功能有效(一般是Z轴) FSSB 高速刚性攻丝(主轴)功能有效 与伺服轴同步的主轴的主轴编号(Z轴处输入) FSSB 高速刚性攻丝中的伺服轴位置增益,可调整(3000~10000); FSSB高速刚性攻丝时的伺服轴位置增益,不使用No.5280 前馈功能有效:FSSB高速刚性攻丝时伺服轴的前馈不受前馈系数设 定值的影响而限制为100% 磁束增强功能 磁束增强完成水平/磁束增强系数:No 4124=24320 +MIN(255,√ (((No.4111)/100)^2+1 )×0.9×100) 电机励磁的延迟时间 磁通控制功能开启 磁通控制参数:No.4105=300000/(π×No.4113) 磁通控制参数 FSSB高速刚性攻丝反向动作补偿功能关闭 FSSB高速刚性攻丝反向动作补偿量(设定单位:0.01%,10000相当 于放大器最大电流) 智能刚性攻丝功能位开启 若系统版本低于13.0,设定为0。 刚性攻丝同步误差允许范围值 主轴停止允许误差 智能刚性攻丝铃型加减速时间,标准设定值=0;设定值范围180~180 智能刚性攻丝扭矩指令上限值,标准设定值=0;设定值范围0~100 智能刚性攻丝速度前馈系数

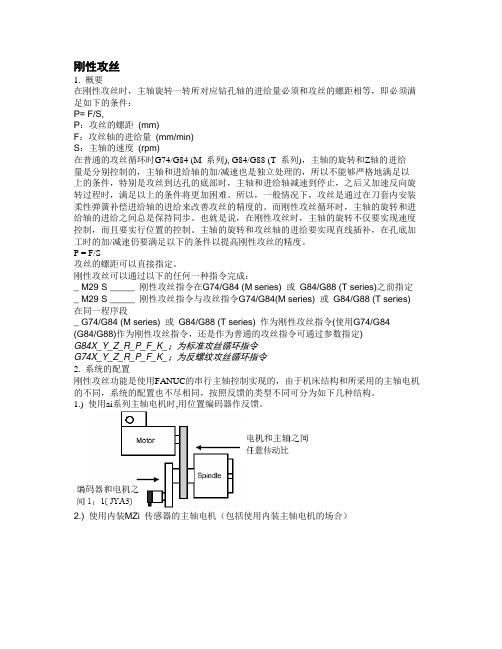

刚性攻丝

刚性攻丝1. 概要在刚性攻丝时,主轴旋转一转所对应钻孔轴的进给量必须和攻丝的螺距相等,即必须满足如下的条件:P= F/S,P:攻丝的螺距(mm)F:攻丝轴的进给量(mm/min)S:主轴的速度(rpm)在普通的攻丝循环时G74/G84 (M 系列), G84/G88 (T 系列),主轴的旋转和Z轴的进给量是分别控制的,主轴和进给轴的加/减速也是独立处理的,所以不能够严格地满足以上的条件,特别是攻丝到达孔的底部时,主轴和进给轴减速到停止,之后又加速反向旋转过程时,满足以上的条件将更加困难。

所以,一般情况下,攻丝是通过在刀套内安装柔性弹簧补偿进给轴的进给来改善攻丝的精度的。

而刚性攻丝循环时,主轴的旋转和进给轴的进给之间总是保持同步。

也就是说,在刚性攻丝时,主轴的旋转不仅要实现速度控制,而且要实行位置的控制。

主轴的旋转和攻丝轴的进给要实现直线插补,在孔底加工时的加/减速仍要满足以下的条件以提高刚性攻丝的精度。

P = F/S攻丝的螺距可以直接指定。

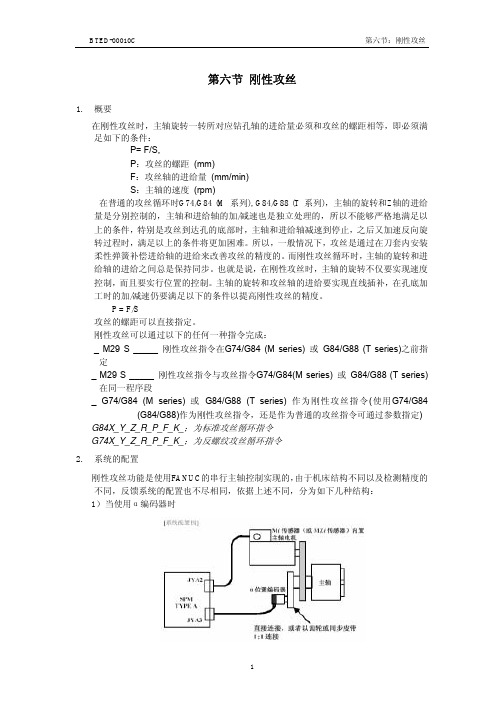

刚性攻丝可以通过以下的任何一种指令完成:_ M29 S _____ 刚性攻丝指令在G74/G84 (M series) 或G84/G88 (T series)之前指定_ M29 S _____ 刚性攻丝指令与攻丝指令G74/G84(M series) 或G84/G88 (T series) 在同一程序段_ G74/G84 (M series) 或G84/G88 (T series) 作为刚性攻丝指令(使用G74/G84(G84/G88)作为刚性攻丝指令,还是作为普通的攻丝指令可通过参数指定)G84X_Y_Z_R_P_F_K_;为标准攻丝循环指令G74X_Y_Z_R_P_F_K_;为反螺纹攻丝循环指令2. 系统的配置刚性攻丝功能是使用FANUC的串行主轴控制实现的,由于机床结构和所采用的主轴电机的不同,系统的配置也不尽相同,按照反馈的类型不同可分为如下几种结构。

设定参数实现刚性攻丝

设定参数实现刚性攻丝一般都是根据所选用的丝锥和工艺要求, 在加工程序中编入一个主轴转速和正/反转指令, 然后再编人G84/G74 固定循环, 在固定循环中给出有关的数据, 其中Z 轴的进给速度是根据F =丝锥螺距×主轴转速得出, 这样才能加工出需要的螺孔来。

虽然从表面上看主轴转速与进给速度是根据螺距配合运行的, 但是主轴的转动角度是不受控的, 而且主轴的角度位置与Z 轴的进给没有任何同步关系, 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。

主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程, 主轴要加速-制动-加速-制动, 再加上在切削过程中由于工件材质的不均匀, 主轴负载波动都会使主轴速度不可能恒定不变。

对于进给Z 轴, 它的进给速度和主轴也是相似的, 速度不会恒定, 所以两者不可能配合得天衣无缝。

这也就是当采用这种方式攻丝时, 必须配用带有弹簧伸缩装置的夹头, 用它来补偿Z 轴进给与主轴转角运动产生的螺距误差。

如果我们仔细观察上述攻丝过程, 就会明显地看到, 当攻丝到底,Z 轴停止了而主轴没有立即停住( 惯量), 攻丝弹簧夹头被压缩一段距离, 而当Z 轴反向进给时, 主轴正在加速, 弹簧夹头被拉伸, 这种补偿弥补了控制方式不足造成的缺陷, 完成了攻丝的加工。

对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求, 但对于螺纹精度要求较高,6H 或以上的螺纹以及被加工件的材质较软( 铜或铝) 时, 螺纹精度将不能得到保证。

还有一点要注意的是, 当攻丝时主轴转速越高,Z 轴进给与螺距累积量之间的误差就越大, 弹簧夹头的伸缩范围也必须足够大, 由于夹头机械结构的限制, 用这种方式攻丝时, 主轴转速只能限制在600r/min 以下。

刚性攻丝就是针对上述方式的不足而提出的, 它在主轴上加装了位置编码器, 把主轴旋转的角度位置反馈给技控系统形成位置闭环, 同时与Z 轴进给建立同步关系, 这样就严格保证了主轴旋转角度和Z 轴进给尺寸的线生比例关系。

第六节 主轴刚性攻丝(新)

2. 系统的配置

刚性攻丝功能是使用FANUC的串行主轴控制实现的,由于机床结构不同以及检测精度的 不同,反馈系统的配置也不尽相同,依据上述不同,分为如下几种结构: 1)当使用α编码器时

档)

5324

刚性攻丝时,主轴的反向间隙(T 只有

5321)

3707#0 P21 主轴和编码器之间的齿轮比

○

3707#1 P22

4000#0 ROTA1 主轴和主轴电机之间的安装方向

○

4000#2 POSC 主轴和位置编码器之间的方向

○

1

4002#1 POSC 位置编码器是否使用 2

○

4003#7, PCPL2

刚性攻丝时,攻丝轴运动中的位置偏差极 ○ 限值

5311 5312

刚性攻丝时,主轴在运动中的位置偏差极 ○ 限值 刚性攻丝时,攻丝轴停止时的位置偏差极 ○ 限值

5313

刚性攻丝时,主轴在停止时的位置偏差极 ○

限值

5314

刚性攻丝时,向间隙(一档-四

5321-

☆ : 自动设定 ★: 根据不同的条件设定

7. 刚性攻丝的诊断号: 当参数 5204#0(DGN)=1,显示下列诊断: 452:主轴和攻丝轴(Z)的瞬时误差( %) 453:最大值(保存,直到下一个循环) 当参数 5204#0(DGN)=0,观察下列诊断: 450:主轴和攻丝轴(Z)的瞬时误差(检测单位)

413 740

741 742

显示内容

非法 S 代码指令

无进给速度 位置 LSI 溢出 程序未指定刚性攻 丝方式 轴的指令非法

刚性攻丝参数设置

刚性攻丝参数设置1.与主轴相关参数4000#0=0 主轴与电机的旋转方向一致4001#4=0 主轴传感器安装方向与主轴旋转方向一致、4002#3,2,1,0=0,0,1,0 在主轴传感器上用位置编码器4003#7,6,5,4=0,0,0,0,主轴传感器的齿轮比设定1:12. 刚性攻丝参数5101.6=1 攻丝到孔底时输出在反转5112=3 攻丝时主轴正转的M代码5113=3 攻丝时主轴反转的M代码5200.0=1 刚性攻丝(没设为弹性攻丝)5204=1 在诊断上显示刚性攻丝的同步偏差5211=100 刚性攻丝退刀时的倍率5241=2500 刚性攻丝时主轴最高转速15242=2500 刚性攻丝时主轴最高转速15261=100 主轴和攻丝轴的直线加减速的时间常数15262=100 主轴和攻丝轴的直线加减速的时间常数15300=10 刚性攻丝时攻丝轴的到位宽度5301=50 刚性攻丝时主轴的到位宽度5310=13000 刚性攻丝时攻丝轴移动时位移偏差5311=30000 刚性攻丝时主轴移动时位移偏差5312=200 刚性攻丝时攻丝轴停止时位移偏差5313=500 刚性攻丝时主轴停止时位移偏差1620=200 快速移动直线加/减速时间常数1621=200 快速移动铃型加/减速时间常数5314= 刚性攻丝时攻丝轴移动时位移偏差(当设定值超出5310的设定范围,可设本参数)5280=3000 刚性攻丝中主轴与攻丝轴的位置控制的环路增益与4065—4068一致注:1、机床震动时可把5280改小2、当有位置偏差报警时可修改上述相应位置偏差参数(不同机型参数可根据情况修改)3.主轴定向参数4015#0=1 定向有效4031 定向角度4.刚性攻丝指令程序M03S300M29S300G84Z-50R2F1G80M30。

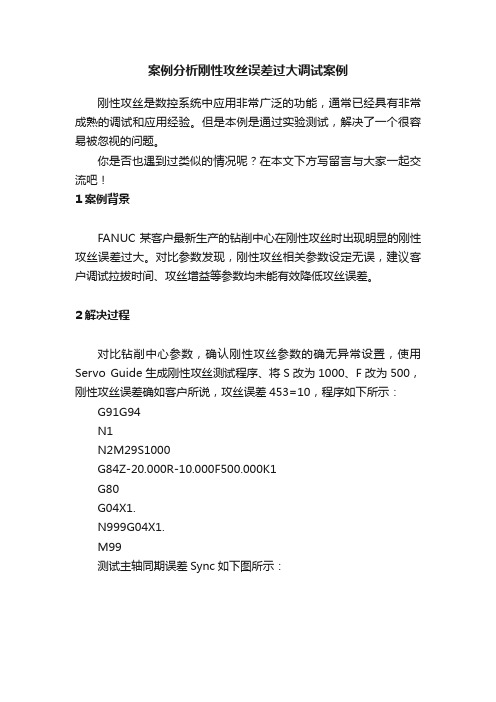

案例分析刚性攻丝误差过大调试案例

案例分析刚性攻丝误差过大调试案例刚性攻丝是数控系统中应用非常广泛的功能,通常已经具有非常成熟的调试和应用经验。

但是本例是通过实验测试,解决了一个很容易被忽视的问题。

你是否也遇到过类似的情况呢?在本文下方写留言与大家一起交流吧!1案例背景FANUC某客户最新生产的钻削中心在刚性攻丝时出现明显的刚性攻丝误差过大。

对比参数发现,刚性攻丝相关参数设定无误,建议客户调试拉拔时间、攻丝增益等参数均未能有效降低攻丝误差。

2解决过程对比钻削中心参数,确认刚性攻丝参数的确无异常设置,使用Servo Guide生成刚性攻丝测试程序、将S改为1000、F改为500,刚性攻丝误差确如客户所说,攻丝误差453=10,程序如下所示:G91G94N1N2M29S1000G84Z-20.000R-10.000F500.000K1G80G04X1.N999G04X1.M99测试主轴同期误差Sync如下图所示:从图上可以看出,引起刚性攻丝误差453较大时在起始阶段。

调整最大刚性攻丝速度、刚性攻丝位置环增益、拉拔时间常数,发现对刚性攻丝误差没有明显的改善。

因此,判断与其他刚性攻丝参数有关并逐一进行排查实验。

经过逐一排查刚性攻丝参数实验,确认原因为:刚性攻丝前馈功能相关的参数设定导致了上述的刚性攻丝误差问题。

取消前馈时上述程序的同期误差测试如下图所示:3实验验证为进一步确认前馈对刚性攻丝攻丝误差的影响,计划详细进行刚性攻丝的测试。

详细测试步骤及结果如下:4结论总结刚性攻丝前馈会导致刚刚进入刚性攻丝时,主轴同期误差Sync比较大;当攻丝速度较低时,攻丝误差会远大于取消刚性攻丝的误差值;当攻丝速度非常大时,取消刚性攻丝时的攻丝误差会远大于开启刚性攻丝时的误差。

另外,经过测试发现:低速时开启刚性攻丝虽然攻丝最大误差达到了10,但实际加工并未引起断丝锥。

另外,前馈控制会导致实际位置环增益增大,取消前馈会降低实际位置环增益;速度较低时,前馈会导致误差变大,因此,卧加主轴锥度磨削时速度较低、开启前馈会影响磨削的精度;速度较高时,前馈不开启、会导致误差较大,加工精度较低,因此,速度较高时一定要开启前馈。

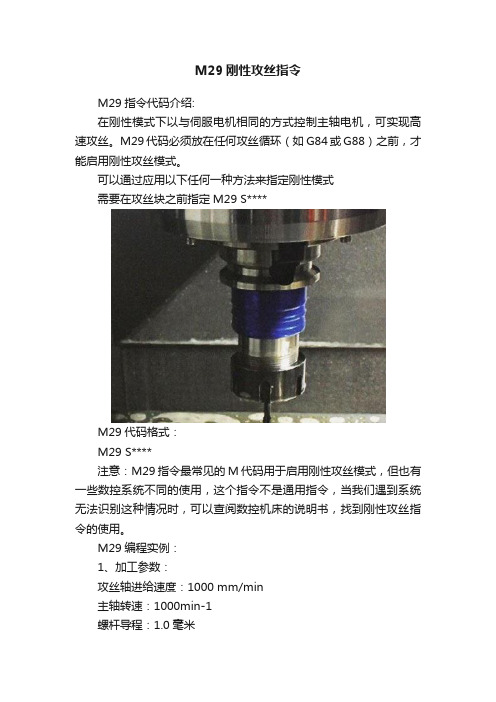

M29刚性攻丝指令

M29刚性攻丝指令

M29指令代码介绍:

在刚性模式下以与伺服电机相同的方式控制主轴电机,可实现高速攻丝。

M29代码必须放在任何攻丝循环(如G84或G88)之前,才能启用刚性攻丝模式。

可以通过应用以下任何一种方法来指定刚性模式

需要在攻丝块之前指定M29 S****

M29代码格式:

M29 S****

注意:M29指令最常见的M代码用于启用刚性攻丝模式,但也有一些数控系统不同的使用,这个指令不是通用指令,当我们遇到系统无法识别这种情况时,可以查阅数控机床的说明书,找到刚性攻丝指令的使用。

M29编程实例:

1、加工参数:

攻丝轴进给速度:1000 mm/min

主轴转速:1000min-1

螺杆导程:1.0毫米

2、每分钟进给编程

G98;每分钟进给指令

G00X100.0;定位

M29S1000;指定刚性模式的指令

G84Z-100.0R-20.0F1000;刚性攻丝

3、每转进给编程

G99;每转进给指令

G00X100.0;定位

M29S1000;刚性模式指定指令

G84Z-100.0R-20.0F1.0;刚性攻丝

每日编辑不易,若你还满意,可以点右下角的“在看”支持小编,或放到圈子里,感激不尽。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

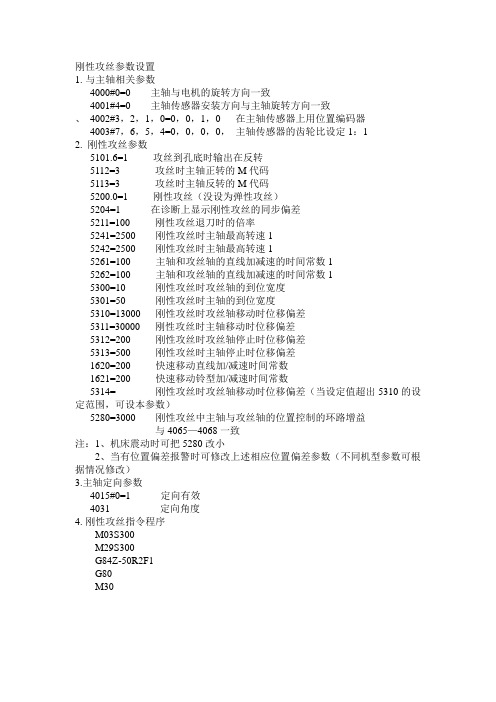

刚性攻丝参数设置

1.与主轴相关参数

4000#0=0 主轴与电机的旋转方向一致

4001#4=0 主轴传感器安装方向与主轴旋转方向一致

、4002#3,2,1,0=0,0,1,0 在主轴传感器上用位置编码器4003#7,6,5,4=0,0,0,0,主轴传感器的齿轮比设定1:1

2. 刚性攻丝参数

5101.6=1 攻丝到孔底时输出在反转

5112=3 攻丝时主轴正转的M代码

5113=3 攻丝时主轴反转的M代码

5200.0=1 刚性攻丝(没设为弹性攻丝)

5204=1 在诊断上显示刚性攻丝的同步偏差

5211=100 刚性攻丝退刀时的倍率

5241=2500 刚性攻丝时主轴最高转速1

5242=2500 刚性攻丝时主轴最高转速1

5261=100 主轴和攻丝轴的直线加减速的时间常数1

5262=100 主轴和攻丝轴的直线加减速的时间常数1

5300=10 刚性攻丝时攻丝轴的到位宽度

5301=50 刚性攻丝时主轴的到位宽度

5310=13000 刚性攻丝时攻丝轴移动时位移偏差

5311=30000 刚性攻丝时主轴移动时位移偏差

5312=200 刚性攻丝时攻丝轴停止时位移偏差

5313=500 刚性攻丝时主轴停止时位移偏差

1620=200 快速移动直线加/减速时间常数

1621=200 快速移动铃型加/减速时间常数

5314= 刚性攻丝时攻丝轴移动时位移偏差(当设定值超出5310的设定范围,可设本参数)

5280=3000 刚性攻丝中主轴与攻丝轴的位置控制的环路增益

与4065—4068一致

注:1、机床震动时可把5280改小

2、当有位置偏差报警时可修改上述相应位置偏差参数(不同机型参数可根据情况修改)

3.主轴定向参数

4015#0=1 定向有效

4031 定向角度

4.刚性攻丝指令程序

M03S300

M29S300

G84Z-50R2F1

G80

M30。