WorkNC3D沿面精加工技巧

worknc加工工法介绍

高负荷减速——最小减速距离设定:设定此参数后,当刀具遇到切削量突然增大的部分,可以自

动降低切削速度为下刀进给的速度。假设数值设为 2mm,则刀具在距离切削量增大的部分 2mm 时 就开始逐渐降低速度,降为下刀进给的速度,并以此速度来切削。切削完此留料较多的部分之后会 恢复为原切削速度。

第一个开槽路径:勾选“仅适用于初始路径”后,在切完每一层(Z 轴深度)后最后再走一刀, 然后再继续切下一层。

18

八、摆线进给粗加工

摆线进给粗加工是 WorkNC18 新推出功法, 该功法适用于切削较硬材料工件在每层切 削深度较深的情况下,充分使用刀具的侧 刃对工件进行切削,并且在切削过程中当 遇到切削量突然增加的情况下,采用摆线 的方式分散切削力减少刀具所承受的切削 量,对刀具的保护起到相当好的作用。

19

需要设定的特殊参数:

选用该功法加工需要进行毛坯更新,并选择再粗加工区域,设定预留量判断值。 摆线参数设定:由于该功法在预留量突然增大的部分采用摆线的轨迹加工,所以需要设定摆线 的各项参数,可以设定整圆或者半圆的摆线直径、步距等各项数值。

20

Байду номын сангаас

九、螺旋进给粗加工

螺旋切削粗加工是 WorkNC18 新推出功法, 该功法适用于高速加工,特别针对于凸形模型, 采用环绕切削的方式对工件进行切削。

倾斜角度控制——最大角度:设定为 45 度,该功法只加工工件上角度小于 45 度的区域,大于 45 度的部分不加工。 加工平面区域:如果勾选此项,则工件上的平面区域也一起被加工;如果不勾选,则平面区域 不会被加工。那么余下未加工的平面区域可以选择“平面精加工”功法来加工。

powermill 08.等高&3D等距&平面精加工(绝对实用)

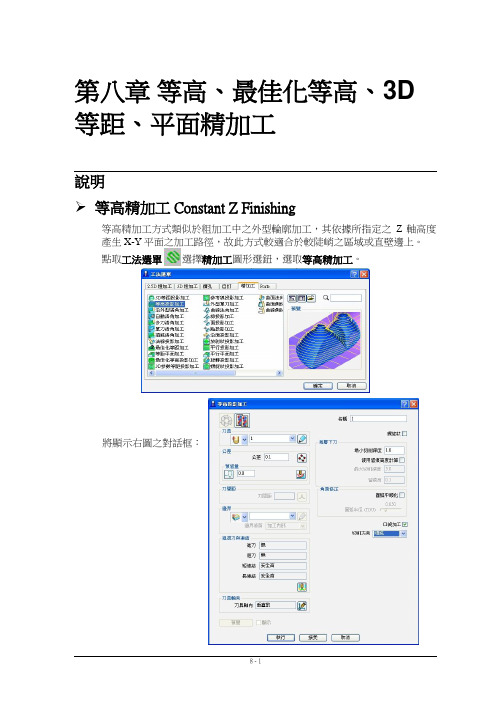

第八章等高、最佳化等高、3D 等距、平面精加工說明等高精加工 Constant Z Finishing等高精加工方式類似於粗加工中之外型輪廓加工,其依據所指定之Z軸高度產生X-Y平面之加工路徑,故此方式較適合於較陡峭之區域或直壁邊上。

點取工法選單選擇精加工圖形選鈕,選取等高精加工。

將顯示右圖之對話框:對話框中之各選項說明如下。

名稱Name–此等高路徑計算後之刀具路徑名稱。

螺旋狀Spiral–勾選此選項時,所產生的路徑會以連續不斷的螺旋路徑。

可減少每層下刀連結後所產生的刀痕現象。

如圖例。

無勾選。

有勾選。

每層下刀 Stepdown最小切削深度 (Minimum Stepdown) - 選項為設定等高加工時,Z 軸之每層加工深度。

當 刀痕高度計算(calculate Using Cusp)選項關閉時,等高精修之每層加工深度等於最小切削深度所設定之數值,當留痕高度計算設定開啟時,系統將依留痕高設定值自動計算每次加工Z 深度,使得連續之Z 軸進給深度將不會超過最大切削深度 (Cusp Height) 之設定值 。

當計算出之數值小於最小刀間距時, 系統將自動設定為最小刀間距。

等高間距示意圖:留痕高度示意圖:刀具刀痕刀痕高度刀間距 刀間距切削深度角落修正Corner Correction圓弧平順化Arc Radius (TDU) -當勾選時,此項功能可以用來定義圓弧半徑。

口袋加工Pocket Machine -當口袋加工選項開啟時,刀具路徑順序將依區域加工,亦即一封閉區域中每層皆加工完畢後再移動至其他區域加工故可減少提刀次數,反之若將其關閉則加工順序乃依每層加工指定。

切削方向Direction-此參數提供有逆銑、順銑或雙向等三個加工方向。

操作範例說明:1)開啟模型範例 chamber.tri。

2)定義素材為最大/最小尺寸。

3)設定直徑 10mm 球刀。

4)將提刀高度和刀具起始點依重設安全高與素材中心安全高設定。

Mastercam第10章 三维曲面精加工

(5)设置曲面平行铣削特有的精加工参数 单击 “精加工平行铣削参数”按钮,系统弹出 “精加工平行铣削”

专用参数设置对话框。设置过程如下:

1)设置精加工平行铣削参数 含义与平行粗加工铣削参数基本相同,但设计时注意:

单击

按钮可以设定刀具路径与曲面之间的

误差,设置时应比粗加工小。

单击

工件毛坯形状和尺寸的设置; 7) 选择加工操作管理器中的二维加工摸拟 按钮或实体加工模拟

按钮,进行二维或实体三维路径模拟; 8) 确定刀路正确后,选择加工操作管理器中的后处理操作 按钮,

输出NC代码。

10.1.1精加工平行铣削

1.功能 “精加工平行铣削”能产生平行的精切

削刀具路径,这种路径对CNC加工机床 而言,较容易进行加工精度控制,加工 曲面质量较好,可用于分模面等重要区 域的加工。

10.1.2 精加工平行陡斜面加工

1.功能 对于较陡的曲面,在精加工后往往会留下较多的

残留材料,因此Mastercam X5在精加工中专门提供 了针对这种曲面的精加工方式。 “精加工平行陡斜面”主要用于在粗加工或精加 工后,对一些坡度陡峭的曲面部位做进一步精修, 产生精切削刀具路径。有时可以补充平行精加工的 不足。

2.操作步骤

精加工平行铣削的操作过程如下:

(1)进入铣削系统

选择菜单栏中的“机床类型”→“铣削”→“默认”命令,进入 到铣削加工模块。

(2)启动平行精加工铣削功能

选择主菜单“刀具路径”→“曲面精加工”→“精加工平行铣削” 命令,系统提示选择加工曲面。

选择完后单击【Enter】键,系统弹出如图10-2所示的“刀具路径 的曲面选取”对话框。

铣削系统; 2) 选择主菜单“刀具路径” →“曲面精加工”命令,启动相应

3d加工技巧文档

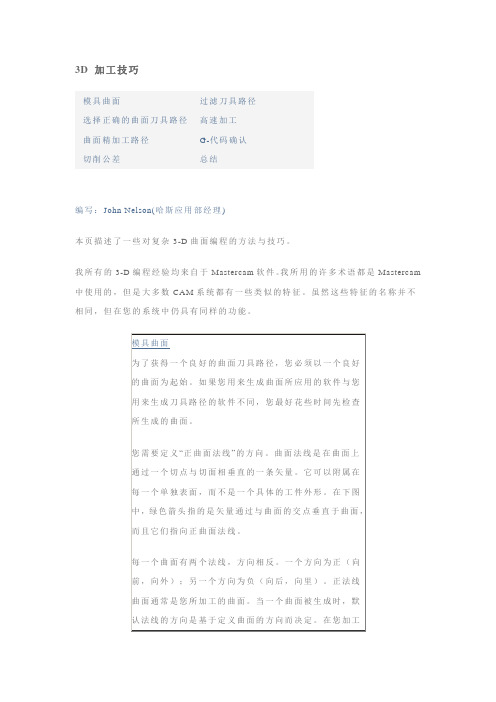

3D 加工技巧模具曲面过滤刀具路径选择正确的曲面刀具路径高速加工曲面精加工路径 G-代码确认切削公差总结编写:John Nelson(哈斯应用部经理)本页描述了一些对复杂3-D曲面编程的方法与技巧。

我所有的3-D编程经验均来自于Mastercam软件。

我所用的许多术语都是Mastercam 中使用的,但是大多数CAM系统都有一些类似的特征。

虽然这些特征的名称并不相同,但在您的系统中仍具有同样的功能。

模具曲面为了获得一个良好的曲面刀具路径,您必须以一个良好的曲面为起始。

如果您用来生成曲面所应用的软件与您用来生成刀具路径的软件不同,您最好花些时间先检查所生成的曲面。

您需要定义“正曲面法线”的方向。

曲面法线是在曲面上通过一个切点与切面相垂直的一条矢量。

它可以附属在每一个单独表面,而不是一个具体的工件外形。

在下图中,绿色箭头指的是矢量通过与曲面的交点垂直于曲面,而且它们指向正曲面法线。

每一个曲面有两个法线,方向相反。

一个方向为正(向前,向外);另一个方向为负(向后,向里)。

正法线曲面通常是您所加工的曲面。

当一个曲面被生成时,默认法线的方向是基于定义曲面的方向而决定。

在您加工模具时会出现一个问题,正法线中一些方向向里,一些方向向外。

必须改变这些法线的方向,使所有的法线指向同一方向。

在下面的图例中,左面曲面中正法线指向外测,右面曲面中正法线指向内侧。

这个曲面可以加工这个曲面可以加工确认曲面法线方向是非常重要的,因为它会影响由曲面生成曲线时的偏置方向,平面投影至曲面的法线方向,及在两个面之间生成另一个连接曲面的方向。

同时,也请检查曲面生成公差或最大表面公差,在曲面上生成曲线时的最大距离。

如果公差被定义过大,将不能够加工出理想的表面。

技巧:我通常设置最大的表面分离公差为0.00005" (0.0013mm)。

选择正确的曲面刀具路径所有的CAM系统提供了多种曲面刀具路径。

在选择曲面粗加工路径时,根据工件的成品形状和您所预留的加工裕量来决定所采取的刀具路径。

Mastercam X3应用与实例教程第7章 三维曲面加工

1.粗加工参数 整体误差:设定曲面刀具路径的精度误差。公差值越小,加工的曲面精 度越高,但计算时间和加工程序越长。 Z轴最大进给量:设置两相邻切削路径层间的最大Z向距离(切深)。 进刀选项:设定曲面挖槽加工的下刀方式(螺旋或斜线),保证刀具进 入切削区域时平稳而又高效,利于提高加工效率和延长刀具寿命。 2.挖槽参数

沿流线方向的刀具痕迹

1.切削方向的控制(Cut Control) 用于曲面流线加工时,控制刀具沿曲面切削方向的切削运动。 距离(Distance):设定沿曲面切削方向的切削进给量。它决定着刀具 移动距离的大小。 整体误差(Total Tolerance):设定曲面刀具路径的精确程度,即刀具 路径与曲面之间允许的最大弦差。设置值越小则产生的刀具路径越精确。 执行过切检查(Check Flowline Motion for Gouge):对刀具切削路径 执行过切检查,如临近过切,系统会对刀具路径进行自动调整。

1.封闭式轮廓的方向

用于设定等高外形加工中,封闭式外形的切削方向:顺铣或逆铣。 起始长度:设定每层刀具加工路径的起始位置与上层刀具路径起点的偏移 距离,使每次下刀位置发生变化,避免刀痕。

2.开放式轮廓的方向

用于设定等高外形加工中,开放式外形的切削方向:单向或双向。

(a)起始长度=0 (b)起始长度=5 图7.32 刀具路径的起始长度

7.2.2 放射状粗加工

放射状粗加工(Rough Radial Toolpath)用于在工件表面产生由中心向 外扩散的放射状刀具路径,适于旋转曲面或实体加工。 1.最大角度增量 2.起始角度 3.起始补正距离 4.扫描角度 5.起始点

扫略角度

刀具路径 最大角度增量

起始角度

刀具路径中心 起始距离

三维曲面的数控加工

三维曲面的数控加工在机械加工行业中,随着自动控制技术、微电子技术、计算机技术、精密测量技术及机械制造技术的迅速发展,数控机床也得到了快速发展应用。

现代模具设计与制造中,各种型腔型面设计日趋复杂,尤其是一些模具中的三维的曲面所占比例不断增加,精度与粗糙度要求越来越高,即对曲面的加工提出了更高的要求。

而在目前模具设计与制造过程中,包含三维曲面的模具基本上都是借助各种CAD/ CAM专业软件进行建模、分模和通过自动编程,利用数控机床加工完成的。

目前对三维曲面零件的加工,以采用面铣刀沿曲面参数线方向进行加工为最佳加工方式,这种加工方式具有加工精度和加工效率高,零件表面质量较好以及刀具切削状态优等特点。

为了完成对曲面的数控加工编程,首先需要在计算机上造型出曲面的三维模型。

曲面的设计数据通常以点阵数据描述,而曲面点阵数据的来源主要有两种方式:一种是通过设计手段,由设计人员根据产品的设计理论,通过计算得到这种点阵数据,其又常常是按一定规则有规律给出,三维造型相对容易;另一种是通过对手工制作的木模原型或者实物,采用三维测量仪器测量得到曲面的点云数据,这类数据点阵分布没有准确的规律,曲面三维造型相对较难。

所以,根据曲面原始数据点阵的不同情况,曲面的三维造型可分为规则点阵的曲面造型和不规则点阵的曲面造型。

创建曲面的方法很多,可以用点云直接生成曲面。

曲面是以所扫描得到的点云数据为输入数据来重新建构曲面模型。

得到产品的数据后,以反求工程软件进行点数据的处理,经过分门别类、群组分隔、点线面与实体误差的比对后,再重新建构曲面模型,产生CAD数据、制造或NC加工或RP制作,这部分即为后处理。

目前在点云生成曲面的过程中,主要有三种曲面构造的方案:其一是以B-Spline或NURBS曲面为基础的曲面构造方案;其二是以三角Bezier 曲面为基础的曲面构造方案;其三是以多面体方式来描述曲面物体。

因此只有采用“点云数据造型曲面”功能,而在CAMAND中还没有类似功能,实践中我们借助I-DEAS中的“Fit Points to Surface”功能,把点云生成曲面,然后在I-DEAS软件中转换为CAMAND文件格式,以其作为数控编程用模型。

Mastercam加工方法总结

Mastercam加工方法总结Mastercam加工方法总结类型表面加工方法加工特点注意事项2D加工平面面铣可以选择一个或多个封闭区域进行加工单向铣削有利于提高加工质量,双向铣削有利于提高工作效率挖槽可以对某个封闭区域进行平面加工设置好合理的切削深度轮廓外形铣削加工可以进行内、外轮廓的加工1、加工内、外轮廓时要将串连方向和补偿方向结合起来考虑2、加工内轮廓时要设置进/退刀向量3、加工内、外轮廓要用控制器补偿沟槽挖槽可以对个封闭区域进行挖槽加工并允许挖槽区域存在岛屿1、使用岛屿深度挖槽时,要打开岛屿上方的预留量,这样岛屿上方铣削整个区域,岛屿下方则可以绕开岛屿。

2、加工内、外轮廓时要将串连方向和补偿方向结合起来考虑。

3、要设置进/退刀向量孔钻孔可以利用循环指令进行孔的加工根据孔的深度与钻头直径选择合理的钻削方式圆孔全圆铣削对圆孔进行铣削加工需要选择螺旋进刀的方式进行铣削刻字挖槽可以刻阳文和阴文注意选择合适的字体外形铣削加工沿字体轮廓线的加工注意选择合适的字体3D加工平面等高(粗)+挖槽(精)对选定范围进行平面加工如果余量较小,可不必有进行粗加工挖槽(粗)+挖槽(精)对选定范围进行平面加工如果余量较小,可不必有进行粗加工平缓曲面等高/挖槽(粗)+浅平面加工平缓曲面1、可以选定角度范围进行加工2、如果余量较小,可不必有进行粗加工等高/挖槽(粗)+环绕等距加工平缓曲面对选定范围进行曲面加工陡曲面等高线加工加工陡曲面利用Z方向的间距对加工精度进行控制陡斜面加工加工陡曲面利用角度范围对加工区域进行控制球面等高/挖槽(粗)+放射线加工凹、凸球面合理设置角度增量扫描面(2.5D)平行铣削加工加工路径相互平行1、平行铣削选择切削路径允许连续下刀的提刀2、允许沿面下降(-Z)和沿面上升(+Z)3、对平面和陡曲面达不到要求流线面平行铣削(粗)+曲面流线沿曲面进行参数线加工1、平行铣削长箭头表示切削方向,短箭头表示步进方向2、选择表面必须相连,曲面方向一致角落残料外形铣削加工可以沿轮廓线的加工可以指定深度残料清角加工清除上一工序的余量需要指定上一工序刀具尺寸交线清角对表面交线清角需要选择合适的刀具雕刻投影加工在工件表面雕刻注意选择合适的刀具。

WORKNC软件介绍

广州市天河区中山大道 278 号天河广场天德阁 11C 室(510660) 电话:020-8201-1012 传真:020-8231-1196 E-mail: tech@

WorkNC 全自动 3D CAM-现场加工的最佳选择

广州强互信息科技有限公司

广州市天河区中山大道 278 号天河广场天德阁 11C 室(510660) 电话:020-8201-1012 传真:020-8231-1196 E-mail: tech@

投影式精加工

超高兼容性 WorkNC 可以接受所有 CAD/CAM 系统的实体或曲面资料来产生加工路径,透过 IGES、VDA、CATIA 直接

接口,WorkNC 资料接受的可靠度只能用令人无法置信的稳定来加以形容,除此之外 WorkNC 的所有加工 路径都可以运用在扫描 STL 格式的资料。 且无 CAD 核心的拖累, 转换速度是其它软件的 3 倍以上。 WorkNC 是独立使用的 CAM 系统,可与所有 CAD 系统及现有的 CAM 系统结合使用。WorkNC 可在任何型式的工 作站或 PC 上快速稳定的执行。WorkNC 内建通用后处理器,可以搭配任何型式的 CNC 控制器。

CAD 建构素材模型

任何的 CAD 模型都可以作为 WorkNC 的素材模型。 当素材的形状过于复杂或变化非常大的不等肉厚预留 量,建议你可以选用 CAD 模型来表示素材的形状。 另外一个用法是当你的公模或母模已经完成部分粗胚 加工的状况。

WorkNC 全自动 3D CAM-现场加工的最佳选择

广州强互信息科技有限公司

智能型中加工

粗加工后素材余料路径计算 自动依素材余料用较小刀具计算多刀中胚加工 袋式加工 3D 单刀清角 变化式深度加工

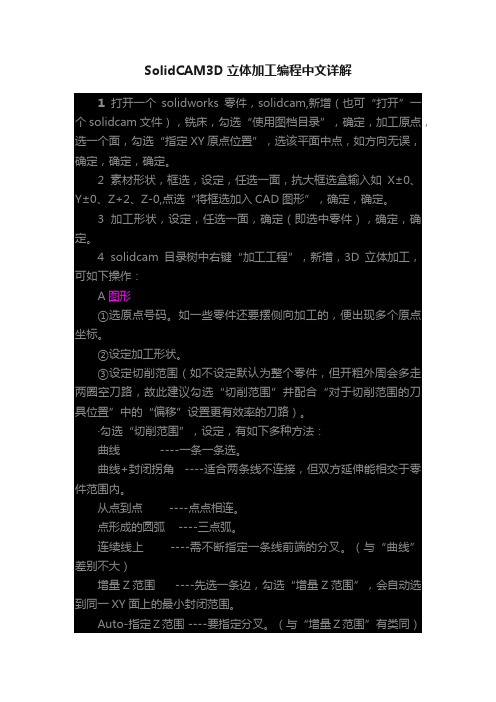

SolidCAM3D立体加工编程中文详解

SolidCAM3D立体加工编程中文详解1 打开一个solidworks零件,solidcam,新增(也可“打开”一个solidcam文件),铣床,勾选“使用图档目录”,确定,加工原点,选一个面,勾选“指定XY原点位置”,选该平面中点,如方向无误,确定,确定,确定。

2 素材形状,框选,设定,任选一面,抗大框选盒输入如X±0、Y±0、Z+2、Z-0,点选“将框选加入CAD图形”,确定,确定。

3 加工形状,设定,任选一面,确定(即选中零件),确定,确定。

4 solidcam目录树中右键“加工工程”,新增,3D立体加工,可如下操作:A图形①选原点号码。

如一些零件还要摆侧向加工的,便出现多个原点坐标。

②设定加工形状。

③设定切削范围(如不设定默认为整个零件,但开粗外周会多走两圈空刀路,故此建议勾选“切削范围”并配合“对于切削范围的刀具位置”中的“偏移”设置更有效率的刀路)。

·勾选“切削范围”,设定,有如下多种方法:曲线 ----一条一条选。

曲线+封闭拐角 ----适合两条线不连接,但双方延伸能相交于零件范围内。

从点到点 ----点点相连。

点形成的圆弧 ----三点弧。

连续线上 ----需不断指定一条线前端的分叉。

(与“曲线”差别不大)增量Z范围 ----先选一条边,勾选“增量Z范围”,会自动选到同一XY面上的最小封闭范围。

Auto-指定Z范围 ----要指定分叉。

(与“增量Z范围”有类同)新增 ----如勾“选取”和“边线”,选一曲面能选中其所有边线。

欲删除勾“除选”,再选该曲面。

如勾“选取”和“轮廓”,在勾“外部轮廓”或“内部轮廓”能选中一面的外部或内部边线。

删除同上。

·对于切削范围的刀具位置(只对勾选“切削范围”设定切削范围线后有效)内侧 ----刀具在范围界线内侧相切。

外侧 ----刀具在范围界线外侧相切。

图形上----刀具中心线与范围界线重合。

切线 ----主要针对R刀加工曲面时,倒角半径与范围界线相切。

模具CAM_3D

3)切削参数设置

4)增加特征

增加加工曲面和限制轮廓

5) 计算刀具路径

5、精加工——平行铣削(加工平缓区域)

1)插入工序

2)调用刀具(与等高线精加工刀具相同)

选择¢8R4球头刀作为精加工刀具(刀具半径一般小于 曲面最小半经)

3)切削参数设置

4)增加特征

增加曲面1为加工特征,轮廓1、轮廓2为限制边界

3)设置安全高度

4)设置坐标系

建议:对于初学者最好将工件原点移动到 坐标原点,以免出现不必要的错误

5)插入工序

6)创建加工刀具

创建一把¢30R5刀具(或自定义)

7)切削参数设置

轨迹公差

应用于曲线的弦高 公差,用于控制刀 轨点密度。 曲面公差 在曲面/实体几何 体上应用弦高度公 差,用于控制刀轨 点的密度。 曲面厚度 工件侧壁预留量 Z轴步长 每层切削量

选择¢10R5球头刀作为半精加工刀具

3)切削参数设置

4) 定义加工特征

按住SHIFT 键链选增加 加工曲面

增加限制轮廓

轮廓1

轮廓2

5) 计算刀具路径

仿真结果

4、精加工——等高线精加工(加工陡峭区域)

1)插入工序

2) 创建刀具

选择D8R4球头刀作为精加工刀具(刀具半径一般需小 于曲面最小半经)

中望3D CAM 3轴

Outline

工艺分析 3轴曲面加工 后处理 练习 总结

工艺分析

工艺分析

1、狭窄区域

当刀具直径 大于槽宽时 无法切削

2、凹形底面

当用平刀或刀角大于 零件凹形弧的球刀加 工时无法切削到位

3、尖角及小R角转角区域

当刀具半径大于工件R 角时无法切削到位

3D 加工技巧

3D 加工技巧模具曲面过滤刀具路径选择正确的曲面刀具路径高速加工曲面精加工路径 G-代码确认切削公差总结编写:John Nelson(哈斯应用部经理)本页描述了一些对复杂3-D曲面编程的方法与技巧。

我所有的3-D编程经验均来自于Mastercam软件。

我所用的许多术语都是Mastercam 中使用的,但是大多数CAM系统都有一些类似的特征。

虽然这些特征的名称并不相同,但在您的系统中仍具有同样的功能。

模具时会出现一个问题,正法线中一些方向向里,一些方向向外。

必须改变这些法线的方向,使所有的法线指向同一方向。

在下面的图例中,左面曲面中正法线指向外测,右面曲面中正法线指向内侧。

这个曲面可以加工这个曲面可以加工确认曲面法线方向是非常重要的,因为它会影响由曲面生成曲线时的偏置方向,平面投影至曲面的法线方向,及在两个面之间生成另一个连接曲面的方向。

同时,也请检查曲面生成公差或最大表面公差,在曲面上生成曲线时的最大距离。

如果公差被定义过大,将不能够加工出理想的表面。

技巧:我通常设置最大的表面分离公差为0.00005" (0.0013mm)。

选择正确的曲面刀具路径所有的CAM系统提供了多种曲面刀具路径。

在选择曲面粗加工路径时,根据工件的成品形状和您所预留的加工裕量来决定所采取的刀具路径。

如果您想在工件的内部切削(也就是切一个槽)曲面槽刀具路径通常是一个明智的选择。

如果您想加工一个实体或者是切削一个工件的外形,最好选择曲面轮廓表面加工路径。

大多数曲面粗加工以等深的Z轴方向向下步进,同时,为精加工的曲面留下特定的裕量。

在粗加工中,Z轴的阶深会影响精加工裕量。

阶深越大,精加工的裕量也就越大;反之,阶深越小,精加工的裕量也就越小。

在Z轴小步进将会留下更少的在Z轴大步进将会留下更原材料进行精加工。

多的原材料需要精加工。

显然在Z轴方向小步进将会增加加工时间,所以在编程时主要考虑三个主要因素:材料类型、精加工刀具尺寸和要求的表面光洁度。

三轴连续曲面加工

第十一章三轴连续曲面加工(Fixed Contour)第一节功能说明(使用范围及其限制)第二节零件几何图形及刀具(Part Geometry and Tool)第三节导向方式(Drive Method)第四节刀轴(Tool Axis)第五节检查几何图形(Check Geometry)第六节切削参数(Machining Parameters)第七节刀具路径(Tool Path)第八节三轴连续曲面加工范例第一节 功能说明(操作选项>三轴连续曲面加工)说明:本章内容为三轴连续曲面加工,其功能主要为建立精加工的操作项目。

三轴连续曲面加工操作项目,可在复杂曲面上产生精密的刀具路径,并可详细地控制刀轴与投影向量。

其刀具路径是经由投影导向点(Drive Point )到零件表面而产生。

其中导向点则是经由曲线、边界、表面与曲面等导向几何图形。

刀具通过此导向点,沿指定之向量方向定位至零件上。

导向的基本原则适用于三轴连续曲面加工(Fixed Contour )及多轴曲面加工(Variable Contour )。

事实上,两者的差异主要是在刀轴方向的控制。

因此以下介绍关于导向的内容也适用于多轴曲面加工。

導向曲面零件表面導向曲面刀軸垂直於導向曲面三轴连续曲面加工之主要控制要素为导向图形(Drive Geometry ),系统在图形及边界上建立一系列的导向点,并将这些导向几何图形上的点,沿着指定向量的方向投影至零件表面。

刀具定位于与零件表面接触之点上。

当刀具从现行接触点移动到下一个接触点时,刀具端点位置形成的路径即输出为刀具路径。

下图为边界导向之图标。

接觸點零件表面輸出之刀具位置刀具路徑投影向量邊界零件表面在曲面导向中,系统在曲面上产生导向点的数组,并将这些导向点沿指定的方向投影至零件表面。

刀具定位于与零件表面接触之点上。

当刀具从现行接触点移动到下一个接触点时,刀具端点位置形成的路径即输出为刀具路径。

曲面导向可用于多轴加工,系统另外提供刀轴控制及投影方式的选项。

Worknc简介

Worknc简介Sescoi公司1987年成立于法国里昂,是一家拥有20余年技术经验积累,世界领先水平的模具企业生产管理ERP系统及自动化CAM/CAD的开发商。

Sescoi公司研发的面向汽车、模具等加工行业的全自动CAM软件系统WorkNC,以其操作的简便性,计算方法的独特性,自动化加工的卓越性,一直引领着CAM发展的趋势。

同时,Sescoi公司推出面向模具生产的专业ERP软件WorKPLAN,全面关注模具生产整个流程的资源优化和生产效益,并为模具生产的质量和成本控制的提供数字化平台。

旗下:WorkNC——是Sescoi公司研制开发的面向模具等加工制造行业的全自动计算机辅助制造(CAM)软件系统。

9Gb开思网WorkNC以其简单易用的操作性能,独特的智能化刀轨生成技术,有效的缩短了编程和加工时间,使得制造现场的生产和管理效率及自动化程度大幅提高。

9Gb开思网目前,WorkNC软件正被全球80%以上的汽车制造厂商以及供应厂商认可和使用,同时也在航空航天,电子电器,医疗器件,玩具和制鞋等行业的加工制造现场得到了广泛应用。

使用最普及的国家包括德国、日本等制造业发达国家,尤其在日本,最近几年连续被有关权威机构评为“使用最广泛的CAM软件”!9Gb开思网WorkNC 特点:1、操作简单、易学易用——只需两天的培训,用户即可使用软件进行编程9Gb开思网9Gb开思网2、高可靠性、高效率、高精度——针对各种材料、刀具、机床的特性进行编程,各类自动化干涉碰撞检测使刀路更加安全、可靠、高效9Gb开思网9Gb开思网3、共享您的知识和经验——可以把各种不同的加工工艺很方便的做成模版,这样您所有的加工知识和经验都能够有效的保留和继承。

Sescoi公司成功地完成了WorkNC这套3D全自动加工的软件的研发,而且WorkNC成功的在美国、欧洲、亚洲等地区上市销售,行销遍及全球12余国超过5000家的客户,目前WorkNC已成为模具业、制造加工现有最强大的工具。

CAD中的三维模型修剪与沿路径旋转技巧

CAD中的三维模型修剪与沿路径旋转技巧在CAD软件中,三维模型的修剪和沿路径旋转是非常常用的操作技巧。

通过灵活运用这两个技巧,可以有效地完成设计和建模过程中的复杂需求。

本文将介绍CAD中的三维模型修剪和沿路径旋转的具体操作方法和技巧。

一、三维模型修剪技巧1.选择修剪工具:CAD软件中通常有多种修剪工具可供选择,如修剪命令、融合命令等。

根据不同的设计需求,选择合适的修剪工具进行操作。

2.选择修剪对象:在进行修剪操作之前,首先需要选取需要修剪的对象。

一般情况下,可以通过鼠标拖动选择、框选或按住Ctrl键进行多选等方式进行对象选择。

3.执行修剪操作:选择好修剪工具和修剪对象后,点击修剪工具,按照软件的操作提示进行修剪操作。

通常情况下,需要指定修剪的方式(如选择的对象与修剪对象的相交部分或不相交部分),然后确认修剪。

4.调整修剪结果:有时,修剪后的结果可能不符合设计要求,需要进行进一步的调整。

在CAD软件中,可以通过修改对象的细节,如移动、旋转、缩放等方式对修剪结果进行调整,以满足设计需求。

二、沿路径旋转技巧1.选择旋转工具:CAD软件中通常有旋转工具可供选择,如旋转命令、3D旋转工具等。

根据不同的设计需求,选择合适的旋转工具进行操作。

2.选择旋转路径:在进行沿路径旋转操作之前,首先需要选择旋转路径。

旋转路径可以是一条直线、一条曲线,也可以是一个复杂的曲线组合。

在CAD软件中,通过选择旋转路径的点、线、曲线或曲线组合等方式来进行选择。

3.指定旋转基准点:在沿路径旋转操作中,通常需要指定旋转的基准点。

基准点是旋转过程中的参考点,决定了沿路径旋转的起始位置和旋转角度。

在CAD软件中,可以通过选择一个固定点或输入一个坐标值来指定旋转基准点。

4.执行沿路径旋转操作:选择好旋转工具、旋转路径和基准点后,点击旋转工具,按照软件的操作提示进行沿路径旋转操作。

通常情况下,需要指定旋转的方式(如指定旋转角度或旋转的精度),然后确认旋转。

详细讲解3D登高轮廓铣概述,参数,策略,分钟学会CNC加工技巧

详细讲解3D登高轮廓铣概述,参数,策略,分钟学会CNC加工技巧一、3D登高轮廓铣概述;等高轮廓铣(ZLEVEL_PROFILE)也称为深度轮廓加工是一种特殊的型腔铣操作;深度铣将除去垂直于固定刀轴的平面层中的材料。

切削是在刀具移到下一深度前完成,且切削深度固定。

只加工零件实体轮廓与表面轮廓,与型腔铣中指定为轮廓铣削方式加工有点类似。

等高轮廓铣操作应用:1.通常用于陡峭侧壁的中精加工。

2.加工曲面接陡峭面时,可设置陡峭范围+曲面仅陡峭结合加工。

3.通过设置在层与层之间切削,可加工狭小圆角与小平面相接区域。

4.通过设置参考刀具限定切削范围,可对预知的角落残料清角加工。

二、登高轮廓铣参数;1、陡峭空间范围;根据部件的陡峭度限制切削区域,只加工陡峭的壁面。

使用陡峭空间范围控制残余高度并避免将刀具插入到陡峭曲面上的材料中。

当设置为“仅陡峭的”,指定角度后。

只有陡峭度大于指定陡峭“角度”的区域被加工,非陡峭区域就不加工。

2、合并距离;将小于指定距离的切削移动的结束点连接起来以消除不必要的刀具退刀。

当部件表面陡峭度变化较多,在非常接近指定的陡峭角度时,陡峭度的微小变化引起退刀,另外在表面间存在小的间隙时,应用合并距离可以减少退刀。

当生成的刀轨有较多的很接近的退刀与进刀路径时,可以将合并距离稍稍改大点。

3、最小切削长度;消除小于指定值的刀轨段。

适当设置最小切削长度可忽略较小的刀轨优化刀路,加工较小区域时,如果设定较大最小切削长度将产生不切削的情况,可以适当设定较小值解决。

4、切削层-最优化;使用“切削层:最优化”选项,系统将根据不同的陡峭程序来设置切削层,使加工后的表面残余相对一致。

最大切削深度不超过全局每刀切削深度值。

三、登高轮廓铣策略;1、切削顺序;2、延伸路径;。

MasterCAM第4部分

1、Parallel 平行铣削

Parallel粗加工的 参数设置

Parallel加工的参数设置

最大跨距:在加工 平面上两条刀路间 的距离 加工角度:走刀路 径方向和X轴的夹角 刀具路径的加工误差 走刀方式: One way Zigzag 最大切深:Z向两层 路径间最大距离 Cut depth Gap set Edge set

相邻流线的间距

5、粗加工--Contour

Contour粗加工的 参数设置

Contour粗加工参数设置

封闭轮廓:逆铣、顺铣切入 点相对等高层的高度

不封闭轮廓:单向加工, 双向加工

从底部向上执行等高加工

当刀具移动量小于曲面间隙时,刀具的运动方式

6、粗加工--Pocket

Pocket粗加工的 参数设置

放射状走刀路径的 起始角度

从内向外走刀

从外向内走刀

3、粗加工—project

Project粗加工的 参数设置

Project粗加工参数设置

用以投影的NCI文件名,应 在投影生成加工文件前生成。

4、粗加工—Flowline

Flowline粗加工的 参数设置

Flowline粗加工参数设置

沿流线方向的走刀距离

刀具移动距离小于曲面 间隙的走刀方式: •Broken •Direct •Smooth •Follow surfaces •Check gap motion for gouge 在间隙边界上刀具切入切出 的圆弧半径和角度 刀具移动距离大于曲面间隙 的走刀方式: •提刀避免过切

(3) Edge setting 边界走刀设置

Pocket粗加工参数设置

•拾取刀具路径的起始点 •允许刀具从刀具中心边 界外切入

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

局部区域的精加工应用技巧

选面加工中的局部区域的精加工应用技巧

以摩托车后轮罩模具为例说明:

以Байду номын сангаас托车后轮罩模具为例说明:

绿色面需要加工的曲面组

错误或不合理的方式

提取加工曲面的边界曲线作为 3D沿面精加工的驱动线

刀路凌乱不合理

正确的做法如下

获得的最大外围 轮廓路径

在编译正式的程序前,先用所加 工的刀具配合加工的曲面,做一条切 削到曲面最大外围轮廓的切削路径

选中路径,然后点选“路径转换 曲线按钮” 将路径转化为Work NC的曲线集合

对曲线集合做编辑和调整

生成完美的加工刀路

配合投影精加工做的局部面加工路径