硅碳棒三相加热控制原理图

可控硅的工作原理(带图)

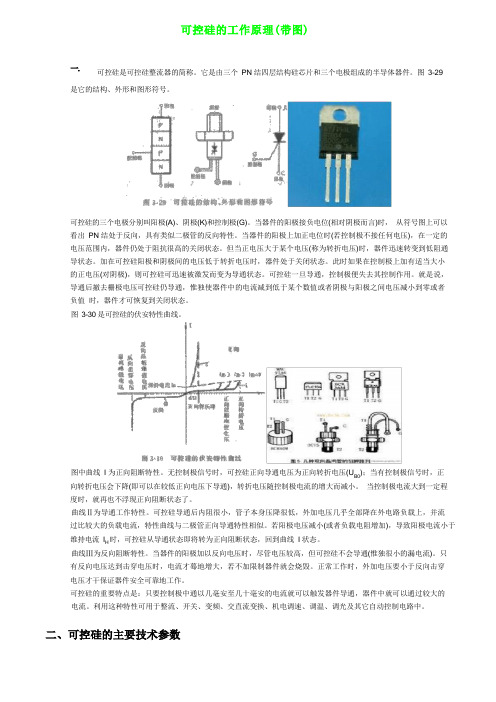

可控硅是可控硅整流器的简称。

它是由三个PN 结四层结构硅芯片和三个电极组成的半导体器件。

图3-29是它的结构、外形和图形符号。

可控硅的三个电极分别叫阳极(A)、阴极(K)和控制极(G)。

当器件的阳极接负电位(相对阴极而言)时,从符号图上可以看出PN 结处于反向,具有类似二极管的反向特性。

当器件的阳极上加正电位时(若控制极不接任何电压),在一定的电压范围内,器件仍处于阻抗很高的关闭状态。

但当正电压大于某个电压(称为转折电压)时,器件迅速转变到低阻通导状态。

加在可控硅阳极和阴极间的电压低于转折电压时,器件处于关闭状态。

此时如果在控制极上加有适当大小的正电压(对阴极),则可控硅可迅速被激发而变为导通状态。

可控硅一旦导通,控制极便失去其控制作用。

就是说,导通后撤去栅极电压可控硅仍导通,惟独使器件中的电流减到低于某个数值或者阴极与阳极之间电压减小到零或者负值时,器件才可恢复到关闭状态。

图3-30 是可控硅的伏安特性曲线。

);当有控制极信号时,正图中曲线I 为正向阻断特性。

无控制极信号时,可控硅正向导通电压为正向转折电压(UB0向转折电压会下降(即可以在较低正向电压下导通),转折电压随控制极电流的增大而减小。

当控制极电流大到一定程度时,就再也不浮现正向阻断状态了。

曲线Ⅱ为导通工作特性。

可控硅导通后内阻很小,管子本身压降很低,外加电压几乎全部降在外电路负载上,并流过比较大的负载电流,特性曲线与二极管正向导通特性相似。

若阳极电压减小(或者负载电阻增加),导致阳极电流小于时,可控硅从导通状态即将转为正向阻断状态,回到曲线I 状态。

维持电流IH曲线Ⅲ为反向阻断特性。

当器件的阳极加以反向电压时,尽管电压较高,但可控硅不会导通(惟独很小的漏电流)。

只有反向电压达到击穿电压时,电流才蓦地增大,若不加限制器件就会烧毁。

正常工作时,外加电压要小于反向击穿电压才干保证器件安全可靠地工作。

可控硅的重要特点是:只要控制极中通以几毫安至几十毫安的电流就可以触发器件导通,器件中就可以通过较大的电流。

SH30A调功器教程

SH30A 整机一台,10K 电位器一只,说明书 1 份。

五 .产 品 选 型 表 及 外 形 尺 寸 :

三相功率控制器 SH30A 系列选型表

项目 型号代码

规格说明

三相功

基本功能:移相调压、周波调功、过零调功,任意设置。0-120 秒缓

率 控 制 SH30A- 启动时间可调。

器

报警输出:常开,1A/240V AC

二 .技 术 规 格

1 负载控制元件

可控硅(SCR)模块

2 负载电源

三相 380V AC ±10% 50HZ

3 电流容量

30A, 50A, 80A,105A,120A,140A,162A, 200A, 255A, 270A, 320A,400A,570A AC

电源:380V AC ±10% 50HZ, 要求与负载电源同相位

输入类型Байду номын сангаас

4- 4-20mA 输入,接受阻抗 120 欧姆。

5- 0- 5 V 输入,输入阻抗 450K 欧姆。

6- 0-10 V 输入,输入阻抗 450K 欧姆。

B125-030A- 20KW 270 长×124 宽×230 厚

B125-050A- 32KW 270 长×124 宽×230 厚

B125-080A- 45KW 270 长×124 宽×230 厚

其调压(移相导通)调功(过零导通)功能的转换只需要拨一下拨码开关即可实现,非常 简单,并且,调功还具有周波功能,避免电流表指针来回摆动。

此调功/调压的功能转换,主要是多台运行时,移相导通对电网有干扰,使功率因数下降, 因此,必须转换成节能环保的调功模式。

其散热风冷单元采用特殊设计的插片式散热器,比普通铝型材散热器散热效率提高了 30%, 更利于模块的散热,从而极大的提高了模块的使用寿命。同时,还具有模块超温报警功能,便于 及时了解模块的工作状态。本产品结构合理,保护功能完善,规格齐全,有 30A 至 400A 的电流容 量机型可供用户选择。该产品可广泛适用于工业热处理、电热加工、材料制造、航天航空、冶金、 有色、医药、电子、食品机械、注塑机械、喷涂机械、真空镀膜机等各种设备上。

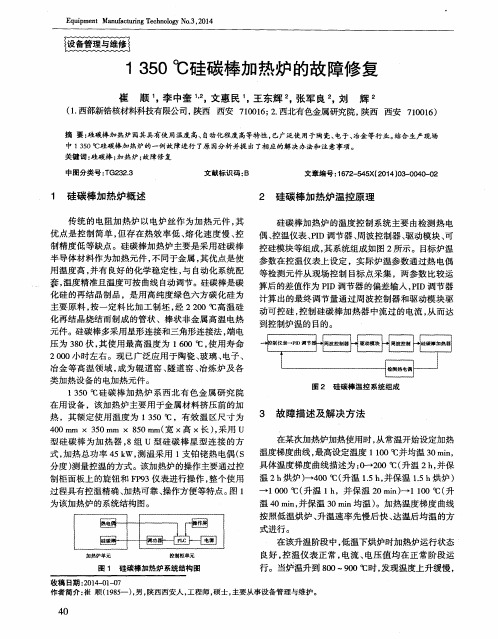

1350℃硅碳棒加热炉的故障修复

作者简介 : 崔 顺( 1 9 8 5 一) , 男, 陕西西安人 , 工程师 , 硕士, 主要从事设备管理与维护 。

《 装备制造技术1 2 0 1 4 年第 3 期

炉 温在 规定 时间 内无法按 照既 定设定 曲线 1 0 0 0℃进

制技术 , 在加热炉使 用中得到 良好 的延续性 , 但是由

行 升温 , 不能正常热处理使用 , 遂 即停炉检查 , 主要 于其在 6 0 0 。以下具有 负温度系数 , 以上具有正温度 系数 ,高温区氧化加快等特性决定了其使用应遵循 依次检查 了以下加热炉状态 :

( 1 ) 炉J ' - l  ̄ l " 壳温度 , 检查时发现外壳温度较之前 以下 特 点 : ( 1 ) 尽 量连续使用硅碳棒炉 ,避免 间断使用而 正常工作时偏高 ;

圈

五 l

按照低温烘炉 、 升温速率先慢后快 、 达温后均温的方 式进 行 。单元

在该升温阶段 中, 低温下烘炉时加热炉运行状态

图1 硅碳棒加热炉系统结构图

收 稿 日期 : 2 0 1 4 — 0 1 - 0 7

良好 , 控温仪 表正常 , 电流 、 电压值均在正常 阶段运 行。当炉温升到 8 0 0 ~ 9 0 0 o C 时, 发现温度上升缓慢,

E q u i p me n t Ma n u f a c t u r i n g T e c h n o l o g y No . 3, 2 01 4

1 3 5 0 o c硅碳 棒加 热炉 的故 障修 复

崔 顺 ’ , 李 中奎 1 I 2 , 文惠民 ’ , 王东辉 2 , 张军 良 2 , 刘 辉

关键 词 : 硅碳棒 ; 加 热炉; 故障修复  ̄ o 1 1 1  ̄类'  ̄ " : T G2 3 2 . 3 文献标识码 : B 文章编号 : 1 6 7 2 — 5 4 5 X ( 2 0 1 4 ) 0 3 - 0 0 4 0 — 0 2

三相全桥碳化硅

三相全桥碳化硅三相全桥碳化硅是一种常见的电力变换设备,广泛应用于工业和民用领域。

它是一种将交流电转换为直流电的电子装置,具有高效率、可靠性和稳定性的特点。

本文旨在介绍三相全桥碳化硅的工作原理、应用领域和发展趋势,以期为读者提供有用的指导意义。

首先,让我们了解一下三相全桥碳化硅的工作原理。

该设备由四个碳化硅开关管组成,分别连接在一个桥式电路中。

当交流电输入到设备时,开关管会通过不同的工作状态来控制电流的流动方向和大小。

通过交替导通和断开,三相全桥碳化硅能够将交流电转换为直流电,并输出到需要的电路中。

这种电力变换方式有助于满足不同领域对电能质量和稳定性的要求。

三相全桥碳化硅的应用领域非常广泛。

首先,它常被用于工业领域的电力变换和变频控制,如电机驱动、照明系统等。

其高效率和稳定性使得工业生产能够更加可靠和高效。

此外,三相全桥碳化硅还可以应用于家庭用途,如家电产品和光伏发电系统。

它能够将太阳能转化为可用电能,并向家庭供电,提供可持续的、环保的能源解决方案。

随着科技的不断进步,三相全桥碳化硅也在不断发展。

近年来,随着碳化硅材料的研究和制造工艺的改进,设备的功率密度和温度稳定性得到了大幅提高。

这意味着设备可以更小、更轻便,同时在高温环境下也有更好的工作性能。

此外,随着物联网和智能家居的兴起,三相全桥碳化硅正逐渐与智能控制系统相结合,实现更高级别的能源管理和控制。

这将为用户提供更高效、便捷的能源使用体验。

综上所述,三相全桥碳化硅作为一种重要的电力变换设备,在工业和民用领域具有广泛的应用前景。

通过了解其工作原理、应用领域和发展趋势,我们可以更好地理解和应用这一技术,为工业生产和家庭生活提供更高质量的电力供应。

相信随着科技的不断发展,三相全桥碳化硅将在未来发挥更大的作用,为能源领域的可持续发展做出更大贡献。

硅碳棒高温炉

目录一、硅碳棒高温炉使用说明书1、概述┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄12、主要技术指标┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄13、结构┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄14、安装┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄15、使用┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄26、维修┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄2二、温度控制器使用说明书1、概述┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄42、主要参数┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄43、使用方法┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄44、常见故障及产生原因┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄5附一、装箱单及附件┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄6XL-2型硅碳棒高温炉使用说明一、概述XL-2型硅碳棒高温炉是试验室的通用设备,比普通箱形高温炉(马弗炉)能提供更高的使用温度,可供煤炭、化工、建材、电力、冶金、地质勘探和科研单位作烧结、加热和热处理等用。

二、主要技术指标三、结构高温炉外壳由钢板制成,炉膛采用耐火材料。

在炉膛与炉体外壳之间砌筑轻质保温砖,充填保温纤维。

发热组件硅碳棒分布于炉膛两侧。

为了操作安全,在炉壳上装有限位开关。

当炉门打开时,高温炉自动断电;炉门关闭时,高温炉通电加热。

四、安装1、检查高温炉、控制器外表是否完好,开关应在断开位置。

2、将高温炉与控制器分别放在稳固的平台上,使之处于水平状态。

控制器与高温炉应保持适当距离,不宜太近,以免高温炉散发的热量影响控制器内电子组件的正常工作。

3、将热电偶从高温炉后盖孔内插入炉膛中部,孔与热电偶之间的间隙用石棉绳填塞。

热电偶与控制器之间用补偿导线连接,接线时注意极性,切勿接反。

4、高温炉负载端与控制器负载端之间,以及控制器电源端与外接供电电源之间均应采用4~6mm2多股绝缘铜线可靠连接,供电电源应能提供足够的功率。

5、高温炉“行程开关”的两个接线柱与控制器的“外接开关”插座之间用带有航空插头的专用连接线可靠连接。

硅碳棒_热端_冷端_结合长度_解释说明以及概述

硅碳棒热端冷端结合长度解释说明以及概述1. 引言1.1 概述硅碳棒是一种在许多行业中广泛使用的关键组件,具有重要的作用。

热端和冷端是硅碳棒中两个关键部分,它们在保持合适温度和控制热量传导方面起到至关重要的作用。

本文将对硅碳棒、热端、冷端以及结合长度进行详细解释说明。

1.2 文章结构文章将按照以下结构展开:引言、硅碳棒、热端与冷端、结合长度解释说明以及结论。

首先我们将介绍硅碳棒的定义、特性以及制造工艺等方面内容;接着,将探讨热端与冷端在硅碳棒中的定位、作用原理以及温度控制方法;紧接着,我们会解释什么是结合长度,并分析影响因素以及调节方法;最后,我们将总结整篇文章的主要内容和发现,并对未来发展趋势进行展望。

1.3 目的本文旨在深入了解和解释硅碳棒的基本知识,并重点阐述热端与冷端在其中所扮演角色的重要性。

此外,我们还将研究结合长度的定义和意义,并分析影响因素和调节方法。

通过本文的阅读,读者将能够全面了解硅碳棒、热端、冷端以及结合长度在实际应用中的重要性,并为相关行业提供参考和指导。

以上为“1. 引言”部分内容的详细清晰回答,请注意使用普通文本格式,不要包含markdown或网址。

2. 硅碳棒2.1 定义与特性硅碳棒是一种由硅和碳组成的合金材料,其在高温环境下具有优异的性能。

硅碳棒通常使用优质的石墨材料和高纯度硅进行制造,以保证其较高的热导率和抗腐蚀性能。

硅碳棒具有以下主要特性:1) 高温稳定性:硬质碳化物基体使得硅碳棒具有出色的热稳定性,在高温环境下不易发生脆化或退化。

2) 低热膨胀系数:硅碳棒的热膨胀系数相对较低,这使得其在快速升降温过程中不容易产生应力集聚现象。

3) 优异的导热性能:由于硅碳棒中含有大量的石墨结构,它具备良好的导热性能,在高温环境下能够有效地传递、分散和释放热量。

4) 良好的耐腐蚀性:硅碳棒能够抵御大部分酸、碱等腐蚀物质的侵蚀,从而延长其使用寿命。

2.2 制造工艺硅碳棒的制造一般包括以下几个主要工艺步骤:1) 原料准备:选择具有高纯度和优质石墨的石墨块和硅材料作为硅碳棒的主要原料。

红外光源硅碳棒

红外光源硅碳棒红外光源硅碳棒是一种具有特殊功能的电热材料,其主要特点是在高温下能够发射出红外线辐射能,因而被广泛应用于红外光源、光谱仪等电热设备中。

相比于常规的红外灯泡和加热元件,红外光源硅碳棒具有更高的能量传输效率、更强的光照亮度、更高的辐射功率、更长的使用寿命等优点。

1.硅碳棒的结构及性质硅碳棒由硅和碳两种原材料经高温还原反应制得,其主要成分为六方晶系结构的硅碳化合物,硅和碳的比例以及掺杂元素的不同会影响到硅碳棒的发射光谱和发射功率等性能。

硅碳棒的外形一般为直径为3mm-15mm的棒状,也有些产品采用了扁平形状,以适应不同的设备要求。

硅碳棒的主要性质包括抗氧化性好、化学性质稳定、耐磨性和高耐久性等。

在高温环境下,硅碳棒可以持续运作长达数千小时,不会因长期高温作业而出现严重的热失效现象。

此外,硅碳棒还具有高效的转化能力,可以将电能转化为高温的辐射能,从而提高了设备的整体能效。

2. 硅碳棒的应用领域硅碳棒的广泛应用领域主要包括光源、光谱仪、分光计、光学检测等领域,是现代光学、光电技术中不可或缺的关键零部件之一。

以下是具体的应用领域介绍:(1)红外光源:硅碳棒是目前最常用的红外光源材料,广泛应用于红外热像仪、夜视仪、工业热成像、无损检测、化学光谱等领域。

由于硅碳棒的红外辐射效率高,光照亮度强,因此可以提高设备的检测精度和可靠性,减少误差和漏检现象。

(2)光谱仪和分光计:硅碳棒是一种理想的光源,可以为分光计和光谱仪提供稳定、高质量的光源。

硅碳棒发射出的光谱范围广泛、稳定,可以有效避免因光谱失真造成的测试误差,提高测试精度。

(3)光学检测:硅碳棒还可以作为光学检测和测量领域中的一个生产组件,用于测量物体表面的温度、光谱和化学成分等特性参数。

通过硅碳棒的辐射光谱,可以对被测物体的质量、形态、成分等特性进行快速、准确的诊断和分析。

3. 硅碳棒的优点相对于常规的红外灯泡和加热元件,硅碳棒具有以下几个优点:(1)高效能的能量传递:硅碳棒可以将电能转化为红外光辐射消耗的能量更少,与常规的红外灯泡相比,其篇射功率更大,能耗更低。

硅碳棒高温炉

目录一、硅碳棒高温炉使用说明书1、概述┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄12、主要技术指标┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄13、结构┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄14、安装┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄15、使用┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄26、维修┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄2二、温度控制器使用说明书1、概述┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄42、主要参数┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄43、使用方法┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄44、常见故障及产生原因┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄5附一、装箱单及附件┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄6XL-2型硅碳棒高温炉使用说明一、概述XL-2型硅碳棒高温炉是试验室的通用设备,比普通箱形高温炉(马弗炉)能提供更高的使用温度,可供煤炭、化工、建材、电力、冶金、地质勘探和科研单位作烧结、加热和热处理等用。

二、主要技术指标三、结构高温炉外壳由钢板制成,炉膛采用耐火材料。

在炉膛与炉体外壳之间砌筑轻质保温砖,充填保温纤维。

发热组件硅碳棒分布于炉膛两侧。

为了操作安全,在炉壳上装有限位开关。

当炉门打开时,高温炉自动断电;炉门关闭时,高温炉通电加热。

四、安装1、检查高温炉、控制器外表是否完好,开关应在断开位置。

2、将高温炉与控制器分别放在稳固的平台上,使之处于水平状态。

控制器与高温炉应保持适当距离,不宜太近,以免高温炉散发的热量影响控制器内电子组件的正常工作。

3、将热电偶从高温炉后盖孔内插入炉膛中部,孔与热电偶之间的间隙用石棉绳填塞。

热电偶与控制器之间用补偿导线连接,接线时注意极性,切勿接反。

4、高温炉负载端与控制器负载端之间,以及控制器电源端与外接供电电源之间均应采用4~6mm2多股绝缘铜线可靠连接,供电电源应能提供足够的功率。

5、高温炉“行程开关”的两个接线柱与控制器的“外接开关”插座之间用带有航空插头的专用连接线可靠连接。

硅碳棒加热注意事项

硅碳棒加热注意事项硅碳棒是一种常用的加热元件,广泛应用于各个行业中的加热设备中。

在使用硅碳棒进行加热时,需要注意以下几个方面,以确保安全和提高加热效果。

1. 确保电源稳定:使用硅碳棒进行加热时,需要保证电源供应稳定。

过高或过低的电压都会影响加热效果,甚至损坏硅碳棒。

因此,在使用之前,应检查电源电压是否符合要求,并采取相应的措施来稳定电源。

2. 避免湿气和腐蚀性气体:硅碳棒在高温下工作,容易受到湿气和腐蚀性气体的影响。

这些气体会导致硅碳棒表面氧化,降低导热性能,甚至损坏硅碳棒。

因此,在使用硅碳棒加热时,要尽量避免湿气和腐蚀性气体的接触,保持加热环境的干燥和清洁。

3. 合理选择加热温度:硅碳棒的使用温度范围一般在500℃到1800℃之间。

在选择加热温度时,要根据具体的工艺要求和硅碳棒的耐温范围进行合理的选择。

过高的温度会使硅碳棒过热,缩短使用寿命,甚至烧坏;而过低的温度则会影响加热效果。

4. 避免机械碰撞:硅碳棒是一种脆性材料,在使用过程中要避免机械碰撞和摩擦,以免破裂或损坏。

在安装和使用硅碳棒时,要轻拿轻放,避免与其他硬物接触。

5. 均匀加热:为了保证加热效果和延长硅碳棒的使用寿命,应尽量使硅碳棒的表面均匀加热。

不要让加热区域过度集中,以免造成局部过热和烧坏。

可以采用合适的加热方式,如将硅碳棒分成若干段进行加热,或者采用多个硅碳棒同时加热的方式。

6. 定期检查和清洁:为了确保硅碳棒的正常工作和延长使用寿命,应定期对硅碳棒进行检查和清洁。

检查时要注意是否有损坏或破裂的情况,并及时更换;清洁时要使用适当的方法,避免使用腐蚀性溶剂,以免损坏硅碳棒表面。

7. 防止过热和过载:在使用硅碳棒进行加热时,要避免过热和过载。

过热会导致硅碳棒温度过高,甚至烧坏;过载会导致电流过大,损坏电源和硅碳棒。

因此,在使用过程中要根据硅碳棒的额定功率和工作条件,合理控制加热功率和工作时间,避免过热和过载的情况发生。

硅碳棒是一种常用的加热元件,正确使用和维护硅碳棒可以提高加热效果,延长使用寿命。

硅碳棒电加热温度控制器的设计

本科毕业设计题目:硅碳棒电加热温度控制器的设计学院:信息科学技术学院专业:电子信息工程(微电子)学号:学生姓名:指导老师:职称:二零一二年五月摘要温度是工业生产以及科学实验中的重要参数之一。

温度的控制在许多领域中都有着积极的意义。

在很多行业中都有大量的用电加热设备,如硅碳棒等。

采用单片机对其进行控制不仅具有控制方便,简单,灵活性大等特点,而且还可以较大幅度的提高被控温度的技术指标,从而能够大大的提高产品的质量。

所以,智能化的温度控制技术正在被广泛地采用。

本次课题即是针对高温控制系统-硅碳棒电加热温度控制器的设计进行的分析与设计,我们采用了以STC12C5A60S2单片机为主体,铂铑10-铂热电偶温度采集模块,温度设置模块,LCD液晶显示模块以及温度控制模块相搭配的控制系统。

本系统中单片机将采集到的温度与设定的温度进行比较,由此来判定硅碳棒上是否继续加热。

此外还加入了显示模块,将采集到的温度以及设定的温度进行实时显示,使得整个设计更加完整,更加灵活。

关键词:硅碳棒单片机温度控制1AbstractTemperature is one of the important parameters in industrial production and scientific experiment.In many areas t emperature control have a positive significance.There are a large number of electric heating equipment in many industries, such as silicon carbide, using the micro controller to control the temperature not only has a convenient, simple, flexible features, but also can greatly improve the technical indexes of the accused temperature was charged, which can greatly improve the quality of the product.Therefore,intelligent temperature control technology is being widely adopted.This issue is for the analysis and design of high-temperature control system-silicon carbide electric heating temperature controller design, we have adopted STC12C5A60S2micro controller as the main,platinum and rhodium- platinum thermocouple temperature acquisition module, the temperature setting module , LCD module and temperature control module with the control system.In the system, micro controller will compare the collected t emperature and setting temperature,and thus to determine whether to continue heating the silicon carbide.In addition,the system joined the display module will be collected temperature and set temperature in real-time display,making the whole design is more complete and more flexibleKey words:S ilicon Carbide MCU Temperature Control2目录摘要............................................................................................................................................... 1第一章前言................................................................................................................................. 51.1 本文研究的目的和意义................................................................................................ 51.2 系统实现的功能............................................................................................................ 51.3 设计的要求与方案........................................................................................................ 6第二章总体设计分析................................................................................................................. 72.1 组成框图........................................................................................................................ 72.2 主要功能模块的简介.................................................................................................... 72.2.1 传感器温度采集................................................................................................. 72.2.2 温度设置............................................................................................................. 82.2.3 LCD液晶显示..................................................................................................... 82.2.4 温度控制............................................................................................................. 8第三章硬件设计......................................................................................................................... 93.1 主控系统.................................................................................................................... 103.1.1 STC12C5A60S2单片机简介.......................................................................... 103.1.2 最小应用系统模块......................................................................................... 123.2 传感器温度采集模块................................................................................................ 143.2.1 器件选型与简介............................................................................................. 143.2.2 整个模块设计与分析..................................................................................... 173.3温度设置模块............................................................................................................. 183.4 LCD液晶显示模块................................................................................................. 193.4.1 器件选型与简介............................................................................................. 193.4.2 整个模块设计与分析..................................................................................... 253.5 温度控制模块............................................................................................................ 263.5.1 光耦器件选型与简介..................................................................................... 263.5.2 可控硅器件选型及简介................................................................................. 263.5.3 整个模块设计与分析..................................................................................... 27第四章软件设计..................................................................................................................... 284.1 主程序设计................................................................................................................ 2834.2 子程序部分................................................................................................................ 314.2.1 A/D转换程序 ............................................................................................... 314.2.2 温度设置程序............................................................................................... 394.2.3 LCD显示程序.............................................................................................. 414.2.4 PID温度控制程序 ....................................................................................... 45结束语....................................................................................................................................... 491 设计历程....................................................................................................................... 492 设计特点....................................................................................................................... 493 存在的问题和改进....................................................................................................... 504 展望和体会................................................................................................................... 50致谢........................................................................................................................................... 51参考文献................................................................................................................................... 52附录1(电路原理图及PCB图) .......................................................................................... 53附录2(部分程序)................................................................................................................ 554第一章前言1.1 本文研究的目的和意义温度是日常生活中的重要参数。

图解中频炉工作原理

图解中频炉工作原理(总7页) --本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--图解中频炉工作原理中频炉采用中频电源进行感应加热,熔炼保温,中频电炉主要用于熔炼碳钢,合金钢,种钢,也可用于铜,铝等有色金属的熔炼和提温。

设备体积小,重量轻,率高,耗电少,熔化升温快,炉温易控制,生产率高。

中频炉般是在工厂铸造及热处理中使用,中频炉现在已经逐步替代了燃煤炉、燃气炉、燃油炉及普通电阻炉,成为了工厂铸造及热处理的新宠。

一、中频炉工作原理中频炉通过可控硅的整流逆变产生中频电源,送到炉体线圈上,炉体(线圈)中间产生中频电磁场,从而使炉体内的金属产生涡流,涡流再使金属产生大量的热能使得金属熔化。

中频炉主要由电源、感应圈及感应圈内用耐火材料筑成的坩埚组成。

坩埚内盛有金属炉料,相当于变压器的副绕组,当感应圈接通交流电源时,在感应圈内产生交变磁场,其磁力线切割坩埚中的金属炉料,在炉料中就产生了感应电动势,由于炉料本身形成闭合回路,此副绕组的点是仅有匝而且是闭合的。

所以在炉料中同时产生感应电流,感应电流通过炉料时,对炉料进行加热促使其熔化。

中频炉也是种电磁炉,工作过程如下:先是通过个逆变电源,把三相交流电整流(用晶闸管)变成单相直流电,然后由逆变桥逆变成种500-1000Hz的中频脉冲交流电,再通过炉胆内的铜圈形成磁场,磁场使圈内的钢材产生涡流,涡流流过被加热的钢材,产生热量,从而达到熔炼钢材的目的。

中频电炉般频率为800-20000Hz。

二、中频炉工作原理图解本机的主电路框图如图所示。

整流器采用三相桥式控整流电路,逆变器采用单相桥式逆变电路,负载为并联谐振形式,直流滤波环节为大电感滤波,以满足并联逆变器的输入要求。

交——直——交变换器1、三相桥式控整流电路三相桥式控整流电路的输出电压为:Ud= (1)其中,Ud——输出直流电压平均值U2———电网相电压a ——触发移相角在不同a角下的输出电压的波形(在感性负载和电流非断续状态下)。

三相全桥碳化硅

三相全桥碳化硅三相全桥碳化硅,是一种常用的电力变换器拓扑结构,广泛应用于交流电转直流电的变换过程中。

本文将从碳化硅材料的特点、三相全桥拓扑结构的原理以及其在电力转换领域的应用等方面进行详细介绍。

我们来了解一下碳化硅材料。

碳化硅是一种具有特殊性能的半导体材料,它具有高熔点、高热导率、高耐压能力和高频特性等优点,因此在高温、高频和高压等环境下具有良好的稳定性。

相比传统的硅材料,碳化硅材料能够承受更高的电压和温度,具有更低的导通电阻和开关损耗,因此在电力变换器中得到广泛应用。

接下来,我们来介绍一下三相全桥拓扑结构的原理。

三相全桥拓扑结构由4个功率开关管和一个电感组成,其中功率开关管由碳化硅材料制成。

在工作过程中,按照不同的控制策略,通过控制开关管的导通和关断,实现对输入交流电的变换。

具体来说,当输入交流电的相位和幅值满足一定条件时,通过控制开关管的导通和关断,可以实现交流电转换为直流电的过程。

三相全桥拓扑结构的工作原理可以概括为以下几个步骤:首先,通过控制开关管的导通和关断,将输入的三相交流电转换为直流电;然后,通过滤波电路对直流电进行滤波处理,使其平稳输出;最后,通过逆变器将直流电转换为交流电,输出给负载。

整个过程中,碳化硅材料的高温、高频和高压特性保证了电力转换的稳定性和效率。

三相全桥碳化硅在电力转换领域有着广泛的应用。

首先,它常用于电力变换器中,如交流电变直流电的过程中,通过控制开关管的导通和关断,实现电能的高效转换。

其次,它还可以应用于电力电子交流调速系统中,通过控制开关管的导通和关断,实现对电机的精确控制,提高电机的效率和性能。

此外,三相全桥碳化硅还可以应用于新能源领域,如太阳能和风能的转换,通过电力变换器将新能源转换为可用的电能。

总结起来,三相全桥碳化硅是一种重要的电力变换器拓扑结构,具有碳化硅材料的高温、高频和高压特性,能够实现电能的高效转换。

它在电力转换领域有着广泛的应用,如交流电变直流电、电机调速以及新能源转换等方面。

可控硅加热原理

可控硅加热原理可控硅(Silicon Controlled Rectifier,SCR)是一种常用的电子元件,利用它可以实现电流的可控,并广泛应用于加热领域。

本文将介绍可控硅加热的原理及其工作过程。

一、可控硅加热原理概述可控硅是一种双向导电器件,它能够在一个半周周期内实现电流的可控。

可控硅具有三个电极:阳极、阴极和控制极。

通过调节控制极的电压信号,可以控制可控硅的导通和关断。

由于可控硅具有较高的电流承载能力和快速的响应速度,因此被广泛应用于加热控制系统中。

二、可控硅加热原理的工作过程可控硅加热的核心原理是利用可控硅的导通和关断来实现电能的转换和控制。

具体的工作过程如下:1. 导通过程:当控制极的电压超过可控硅的导通电压时,可控硅开始导通。

在导通过程中,控制极的电压信号会被放大,使得可控硅的阳极和阴极之间建立起正向电压。

此时,可控硅的正向电流开始流动,电能被转化为热能。

2. 关断过程:当控制极的电压低于可控硅的关断电压时,可控硅开始关断。

在关断过程中,控制极的电压信号会被减弱或断开,使得可控硅的阳极和阴极之间断开电路连接。

此时,可控硅停止导电,电能的转化和传输被中断。

加热过程也随之停止。

三、可控硅加热的优势和应用领域可控硅加热具有以下优势,使其在许多领域得到广泛应用:1. 实现电流的可控:可控硅可以根据需求调节电流的大小,实现加热过程中对温度的精确控制。

2. 高效能转换:可控硅加热可以将电能高效地转化为热能,提高能源利用效率。

3. 响应速度快:可控硅具有较快的响应速度,能够迅速地实现电能的转换和控制。

可控硅加热广泛应用于工业、冶金、化工、建筑和家电等领域,例如:- 工业加热控制:可控硅加热可以应用于工业炉、热处理设备和熔融炉等领域,实现对材料的加热和处理。

- 家电产品:可控硅加热可以应用于电热水器、电饭煲、电磁炉等家用电器中,提供高效、稳定的加热功能。

- 温控系统:可控硅加热可以与温度传感器相结合,实现温度的自动控制。

图解中频炉工作原理

图解中频炉工作原理中频炉采用中频电源进行感应加热,熔炼保温,中频电炉主要用于熔炼碳钢,合金钢,种钢,也可用于铜,铝等有色金属的熔炼和提温。

设备体积小,重量轻,率高,耗电少,熔化升温快,炉温易控制,生产率高。

中频炉般是在工厂铸造及热处理中使用,中频炉现在已经逐步替代了燃煤炉、燃气炉、燃油炉及普通电阻炉,成为了工厂铸造及热处理的新宠。

一、中频炉工作原理中频炉通过可控硅的整流逆变产生中频电源,送到炉体线圈上,炉体(线圈)中间产生中频电磁场,从而使炉体内的金属产生涡流,涡流再使金属产生大量的热能使得金属熔化。

中频炉主要由电源、感应圈及感应圈内用耐火材料筑成的坩埚组成。

坩埚内盛有金属炉料,相当于变压器的副绕组,当感应圈接通交流电源时,在感应圈内产生交变磁场,其磁力线切割坩埚中的金属炉料,在炉料中就产生了感应电动势,由于炉料本身形成闭合回路,此副绕组的点是仅有匝而且是闭合的。

所以在炉料中同时产生感应电流,感应电流通过炉料时,对炉料进行加热促使其熔化。

中频炉也是种电磁炉,工作过程如下:先是通过个逆变电源,把三相交流电整流(用晶闸管)变成单相直流电,然后由逆变桥逆变成种500-1000Hz的中频脉冲交流电,再通过炉胆内的铜圈形成磁场,磁场使圈内的钢材产生涡流,涡流流过被加热的钢材,产生热量,从而达到熔炼钢材的目的。

中频电炉般频率为800-20000Hz。

二、中频炉工作原理图解本机的主电路框图如图所示。

整流器采用三相桥式控整流电路,逆变器采用单相桥式逆变电路,负载为并联谐振形式,直流滤波环节为大电感滤波,以满足并联逆变器的输入要求。

交——直——交变换器1、三相桥式控整流电路三相桥式控整流电路的输出电压为:Ud=2.34U2cosa (1)其中,Ud——输出直流电压平均值U2———电网相电压a ——触发移相角在不同a角下的输出电压的波形(在感性负载和电流非断续状态下)。

其中a>90°的状态称为整流的逆变工作状态,其实质是负载向电网反馈能量。

硅碳棒高温炉 改变冷端长度 温度

硅碳棒高温炉:改变冷端长度,探讨温度变化1.引言硅碳棒高温炉是一种广泛应用于各种工业领域的设备,其稳定的高温性能对生产过程起着至关重要的作用。

在硅碳棒高温炉的设计和运行过程中,改变冷端长度是一种调控温度的有效方法之一。

本文将探讨在硅碳棒高温炉中改变冷端长度对温度的影响,从而深入理解这一设备的运行原理和优化方法。

2.硅碳棒高温炉的基本结构和工作原理硅碳棒高温炉主要由炉体、加热元件、绝缘层、控制系统等部分组成,其工作原理是利用加热元件在高温环境下对待加热物进行加热,从而实现物体的热处理和烧结等工艺。

冷端长度是指加热元件两端之间的距离,改变冷端长度可以影响加热元件的温度分布和综合温度,从而对工艺过程中的温度控制产生影响。

3.改变冷端长度对温度的影响在硅碳棒高温炉的使用过程中,改变冷端长度会对温度产生一系列变化。

缩短冷端长度会导致加热元件的温度分布更加集中,从而提高加热元件的温度,同时也可能加大了加热元件的热应力。

反之,延长冷端长度会使得加热元件的温度分布更为均匀,但整体温度可能会降低。

通过合理地调节冷端长度,可以实现对温度的精确控制,从而满足不同工艺条件下的温度要求。

4.硅碳棒高温炉温度控制的优化在实际应用中,针对不同的工艺需求,我们可以通过改变冷端长度来优化硅碳棒高温炉的温度控制。

在需要对工件进行局部加热的情况下,可以适当缩短冷端长度,从而提高局部温度;而在需要进行整体均匀加热的工艺中,延长冷端长度可以更好地满足整体温度的要求。

通过结合实际工艺需求和硅碳棒高温炉的特点,可以实现温度控制的最佳效果。

5.个人观点和启示从对硅碳棒高温炉改变冷端长度对温度影响的探讨中,我们可以看到调节冷端长度对温度控制具有重要意义。

在工业生产过程中,深入理解硅碳棒高温炉的工作原理和温度控制方法,对于实现优化生产和提高产品质量具有重要意义。

通过不断地优化和调整温度控制方法,可以更好地适应不同的工艺要求,实现炉温的精确控制和生产效率的提升。

基于硅碳棒的电炉温度控制研究

基于硅碳棒的电炉温度控制研究张世生【摘要】根据硅碳棒的电气特性和加热特性,以可编程控制器为核心利用可控硅控制硅碳棒加热过程,可充分发挥其性能,减少断棒,延长使用寿命;根据炉窑加热工艺,可精确控制炉窑温度,使其按照预设的温度曲线进行加热,即保护了炉窑又节省了能量,自动化程度高;系统中使用触摸屏进行参数设置、显示与操作控制,配合仪表实现超温报警等保护.【期刊名称】《制造业自动化》【年(卷),期】2012(034)001【总页数】4页(P118-121)【关键词】可编程控制器;硅碳棒;可控硅;触摸屏【作者】张世生【作者单位】淄博职业学院电气自动化教育教学部,淄博255314【正文语种】中文【中图分类】TP2731 硅碳棒概述硅碳棒是碳化硅的再结晶制品,是用高纯度绿色六方碳化硅为主要原料,按一定料比加工制坯,经2200℃高温硅化再结晶烧结而制成的管状、棒状非金属高温电热元件。

由于硅碳棒使用温度高,具有升温快、寿命长、耐高温、抗氧化、高温变形小、安装维修方便等特点,且有良好的化学稳定性,与自动化电控系统配套,可得到精确的恒定温度,还可按曲线自动调温。

使用硅碳棒加热既方便,又安全可靠。

现已广泛应用于陶瓷、玻璃、电子、冶金、科学研究等高温领域,成为辊道窑、隧道窑、冶炼炉、玻璃窑炉以及各类加热设备的电加热元件。

在铝及其合金的保温炉、除气炉、过滤炉中的应用更为普遍。

由于硅碳棒具有膨胀系数小、耐急冷急热,有良好的化学稳定性,与酸类物质不起作用,使用温度高,成本低等特点。

在氦气、空气和氩气中,最高工作温度为1540℃。

通常情况下,在炉温1000℃时可连续工作半年左右。

若对硅碳棒的性能了解不够,使用不当硅碳棒也极易损坏,影响寿命。

由于铝及其合金的熔炼温度一般在1000℃以下,若使用合理,寿命可达3000小时。

除提高硅碳棒本身的质量外,探索合理的控制方法是提高其使用寿命、降低成本、提高生产效率的重要途径。

2 硅碳棒发热特性2.1 电气特性研究硅碳棒的电气特性是明确硅碳棒的电阻随温度变化的关系,掌握其发热规律。

BHSJ-061A型烧端炉(硅碳棒加热型)

JHSD-061A1型智能烧结炉(硅碳棒加热型)感谢您选用肇庆市炬华窑炉设备有限公司制造的JHSD-061A1型智能烧端炉,本公司竭诚为您提供服务。

为了保证您的产品质量、您自身安全和设备的运转,请您在安装调试及以后的生产过程中注意以下几点:一、安全注意事项:1、机体安全接地。

2、避免接触加热机体。

3、在进行维修工作前先切断外电源输入。

二、用途该机适用于片式电子元器件的烧银。

包括片式电容的烧端,片式电阻的基电极烧结、一次玻璃、二次玻璃等。

三、炉体简介:1、炉体结构:该炉腔由七组硅碳棒组成,每组共12/16支,用Φ25等径硅碳棒上下加热,采用一级高铝耐火材料,保温内衬采用陶瓷纤维板外层采用陶瓷纤维毡耐火材料。

2、温区设置:该炉共分七个温区。

第一、二、三温区为升温区,用于元件的升温。

第四、五、六温区为恒温区,用于工艺烧结。

第七温区为降温区。

在第七温区后设置一个自然降温段。

自然降温段后连接一个不锈钢炉胆,炉胆外加水套进行水冷。

3、气流设置(按BTU炉设计):①在炉口和炉尾各安装一个风帘,采用自上而下的均匀气流形成气帘,用于隔绝外界气流对炉内温度的影响。

②在第一、二、三温区范围内安装两组共四个强制排气烟囱(采用对流抽气)。

第一组为“前排气”烟囱,第二组为“后排气”烟囱。

这两组烟囱用于将升温段炉膛内的废气排出炉外。

③在第一、二温区间设置一角度成90°排孔状的双向入气气管,称为“前进气”气管。

该装置用于加强升温段的气体循环,加速废气的排出。

④在不锈钢炉胆内设置一进气气管,为“后进气”气管。

气流的方向是由炉尾吹向炉头,与产品的输送方向相反。

该气流的作用在于阻挡升温段的废气进入恒温段影响烧结的质量。

以上各气流流量可通过玻璃转子流量计进行调节。

各气流调节位置见图:炉口风帘前排气前进气后排气后进气炉尾风帘4、炉的出料口不锈钢段,设有敞开式循环水箱增强冷却效果。

四、电气结构、原理及性能:该炉为网带传送式低温电阻炉。

红外光源硅碳棒

红外光源硅碳棒

红外光源硅碳棒是一种用于产生红外线辐射的电热元件。

它由碳化硅和碳化硅纤维组成,经过特殊工艺制成。

红外光源硅碳棒的辐射波长范围在2.5~25μm之间,可以满足各种红外辐射应用的需要。

红外光源硅碳棒具有许多优点,如高温稳定性好、耐腐蚀、寿命长等。

它广泛应用于红外加热、红外干燥、红外检测等领域。

红外光源硅碳棒的使用方法较为简单,只需按照电路连接要求连接电源,就可以产生红外辐射。

但在使用过程中需要注意安全问题,以免发生火灾、电击等意外事故。

- 1 -。